ロードセル用起歪体、並びに、該ロードセル用起歪体を用いたロードセル及び重量測定装置、該ロードセル用起歪体の製造方法

【課題】起歪体やロードセルの薄型化や小型化が容易であるとともに、ロードセルとしての重量測定の精度又は性能を向上することができ、さらに、部品点数及び製造コストを抑えることのできるロードセル用起歪体、並びに、該ロードセル用起歪体を用いたロードセル及び重量測定装置、該ロードセル用起歪体の製造方法を提供する。

【解決手段】荷重部及び起歪部が一体の板状部材によって連続的に形成され、荷重部と起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、荷重部には、起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられている。突起は、平面視において、起歪部の外形形状の略中心と一致する位置に設けられている。

【解決手段】荷重部及び起歪部が一体の板状部材によって連続的に形成され、荷重部と起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、荷重部には、起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられている。突起は、平面視において、起歪部の外形形状の略中心と一致する位置に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重量測定装置に用いるロードセル用起歪体、並びに、該ロードセル用起歪体を用いたロードセル及び重量測定装置、該ロードセル用起歪体の製造方法に関する。

【背景技術】

【0002】

測定対象の重量を測定する重量測定装置用ロードセルとしては、従来、図10に示すような構造を備えるものがあった。ここで、図10は、従来のロードセルを用いた重量測定装置の構成を示す側面図である。

【0003】

このロードセル100は、略直方体形状で形成されて長手方向の一方の端部115が固定台150に固定された起歪体110と、起歪体110の長手方向の他方の端部116に片持ち支持された可動台120と、起歪体110の起歪部に配置された歪みセンサ130と、を備える。起歪体110と固定台150とは、両者内で連通する連結孔141においてねじ140により固定されている。起歪体110と可動台120は、両者内で連通する連結孔146においてねじ145により固定されている。

【0004】

可動台120には、平面視で歪みセンサ130に対応する位置に、起歪体110から離間する方向へ突出するように、突起125が形成されている。このロードセル100は、突起125上に、測定対象の重量による荷重がかかるようにして重量測定装置として用いる。測定対象の重量による荷重がかかると、その荷重に応じて起歪体110が変形するため、その伸縮量を歪みセンサ130で検出して、検出結果から測定対象の重量を算出することができる。

【0005】

【特許文献1】特許第3534905号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来のロードセル100のように、起歪体110によって別体の可動台120を片持ち支持する構成では、起歪体110と可動台120とを固定するために、起歪体110及び可動台120のそれぞれに十分な強度による固定が可能な構成(連結孔141、ねじ140)を設けておく必要があり、起歪体110の薄型化やロードセル100の薄型化、小型化が制限されてしまうおそれがある。

【0007】

また、ねじ140、145を用いて可動台120及び固定台150を起歪体110に結合する構成では、組立て状態において、連結孔141、146やねじ140、145の加工精度及び経年変化により、起歪体110に対する可動台120及び固定台150の位置が設計上の位置からずれてしまうことがあり、起歪体110に対する荷重点もずれてしまって、ロードセルとしての重量測定の精度又は性能が低下するおそれがあった。

【0008】

さらに、従来のロードセル100では、起歪体110と可動台120とが別体で構成されているために必然的に部品点数が複数となってしまい、これらを連結するためねじ140、145による締結固定が必要となるため、その締結した部分の微細なずれや固定具合が測定結果に影響を与えてしまい、また、これらを組み立てるための製造コストも高くなってしまっていた。

【0009】

この点、例えば、特許文献1では、載せ台、起歪部、及び固定部を一体で構成するロードセルも提案されているが、荷重点(符号4)が平面状の4箇所に分散配置されているため、平面視において起歪部と荷重点とが一致しておらず、載せ台(符号1)へ測定対象の載せたときの荷重のかかり方が前記4点でそれぞれ異なる場合があり、センサ(符号8)による測定結果が精度が十分とは言えないおそれがあった。

【0010】

そこで本発明は、起歪体やロードセルの薄型化や小型化が容易であるとともに、ロードセルとしての重量測定の精度又は性能を向上することができ、さらに、部品点数及び製造コストを抑えることのできるロードセル用起歪体、並びに、該ロードセル用起歪体を用いたロードセル及び重量測定装置、該ロードセル用起歪体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明のロードセル用起歪体においては、荷重部及び起歪部が一体の板状部材によって連続的に形成され、前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられていることを特徴とする。

【0012】

本発明のロードセル用起歪体において、前記荷重部は、先端を頂点とする平面視略三角形状を有し、前記先端近傍に前記突起が設けられていることを特徴とする。

【0013】

本発明のロードセル用起歪体において、前記荷重部のうち、少なくとも前記突起が設けられた部分を、前記起歪部から離間させる段部が形成されていることを特徴とする。

【0014】

本発明のロードセル用起歪体において、前記ロードセル用起歪体は、一枚の板状部材に折り曲げ加工を施すことにより、前記荷重部、前記起歪部、及び前記湾曲部を形成してなることを特徴とする。

【0015】

本発明のロードセル用起歪体において、前記板状部材は、プレス加工によって外形が打ち抜かれることを特徴とする。

【0016】

本発明のロードセル用起歪体において、前記突起は、前記ロードセル用起歪体が重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする。

【0017】

本発明に係るロードセル用起歪体の製造方法は、一枚の板状部材を所定の外形形状とする外形形成工程と、前記板状部材の一方の平面に、外方へ突出する突起を、前記板状部材と一体に形成する突起形成工程と、前記突起が外側の面に位置するように、前記板状部材を湾曲させることにより、少なくとも一部が互いに対向する荷重部と起歪部とを形成する湾曲工程と、を備えることを特徴とする。

【0018】

本発明に係るロードセルは、荷重部及び起歪部が一体の板状部材によって連続的に形成され、前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられており、前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられることを特徴とする。

【0019】

本発明のロードセルにおいて、前記歪みセンサは、平面視において、前記突起の位置に一致させて設けられることを特徴とする。

【0020】

本発明の重量測定装置は、ロードセルを備えた重量測定装置であって、前記ロードセルは、荷重部及び起歪部が一体の板状部材によって連続的に形成され、前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置され、前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられるとともに、前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられており、前記歪みセンサが検出した前記起歪部の伸縮量に基づいて測定対象の重量を測定することを特徴とする。

【発明の効果】

【0021】

本発明によれば、簡便な構成により、起歪体やロードセルの薄型化や小型化が容易であるとともに、ロードセルとしての重量測定の精度又は性能を向上することができ、さらに、部品点数及び製造コストを抑えることができる。

【発明を実施するための最良の形態】

【0022】

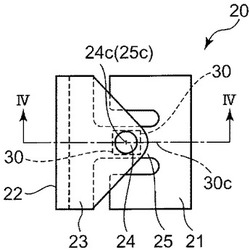

以下、本発明の実施形態に係る起歪体(ロードセル用起歪体)について図面を参照しつつ詳しく説明する。ここで、図1は、本実施形態に係る起歪体20の構成を示す平面図、図2は、起歪体20の構成を示す側面図、図3は、折り曲げ加工を行う前の起歪体20の構成を示す平面図、図4は、起歪体の構成を示す、図1のIV−IV線における断面図である。

【0023】

本実施形態に係る起歪体20は、(1)一枚の板状部材を所定の外形形状とする外形形成工程、(2)外形が形成された板状部材の一方の平面に、外方へ突出する突起24を形成する突起形成工程、及び、(3)突起24が荷重部23の外面23aに位置するように、板状部材を湾曲させることにより、少なくとも一部が互いに対向する荷重部23と起歪部25とを形成する湾曲工程、によって所定の形状とされるものである。以下に各部材及び各工程について詳細に説明する。

【0024】

起歪体20は、金属(例えば鉄、ステンレス、鋼、アルミニウム合金)の板状部材を、外形形成工程においてプレス加工によって所定の外形形状(図3参照)とした後に、折り曲げ加工によって所定位置で湾曲させることにより、荷重部23、起歪部25、固定部21が連続的に形成されて、湾曲部22を介して、起歪部25及び固定部21と、荷重部23と、が対向配置されるように構成(図1及び図2参照)したものである。

【0025】

折り曲げ加工前の起歪体20は、図3に示すように、それぞれ平板状の、固定部21と、起歪部25と、荷重部23と、を連続的に備える外形形状となっている。これは、例えば、略矩形形状の平板部材の互いに対向する2辺から略L字状にそれぞれ切り込みが入った形状となるように、プレス加工によってその外形が打ち抜かれる。前記切り込みによって、固定部21と、起歪部25と、荷重部23と、が連続的に形成される。本実施形態においては、固定部21は略コ字状に形成されており、その略中央部から、幅の狭い細板状の起歪部25が形成されている。さらに、起歪部25には、これよりも幅の広い荷重部23が連なって形成されている。荷重部23の先端形状は、特に限定されるものではないが、一例としては、本実施形態のように、先窄まりとなるように略三角形状とすればよい。

【0026】

起歪体20は、湾曲工程において、固定部21と起歪部25とを面一に保ちながら、荷重部23のうちの所定位置、例えば、本実施形態においては起歪部25に近い部分が折り曲げられ、折り曲げ部分が湾曲部22となる。これにより、固定部21及び起歪部25と、荷重部23と、が湾曲部22を介して対向した状態で連なるように構成され、特に起歪部25と荷重部23とは、少なくとも一部が対向した状態とされる。

【0027】

荷重部23の外面23a(固定部21から遠い面)には、固定部21及び起歪部25から離間する方向へ突出する突起24が設けられている。この突起24は、プレス加工によって、起歪体20の外形形状形成と同時に、又は外形形状形成後であって折り曲げ加工前に、一体形成する。

【0028】

突起24は、荷重部23の先端近傍、言い換えると略三角形状の荷重部23の先端部分23bの頂点近傍に設けられる。この突起24は、一例として、荷重部23の外面23a上に底面を備えた円錐状又は半球状をなしており、その頂点24cは、起歪部25の平面形状の略中心25cに一致するようになっている。

【0029】

固定部21及び起歪部25と、荷重部23とは、図4に示すように、一定の間隔を置いて対向するように折り曲げ加工することが好ましいが、必ずしもこの構成に限定されるものではない。例えば、図5に示す起歪体50のように、荷重部53に段部56を設けることによって、湾曲部52を介して結合される固定部(符号なし)及び起歪部55と、荷重部53と、の間隔を変えることもできる。すなわち、起歪体50においては、段部56を設けたことにより、荷重部53のうち突起54が設けられた部分(段部56から先端部分53bまで)を、固定部及び起歪部55からさらに離間した構成とすることができる。ここで、図5は、起歪体の変形例の構成を示す、図4に対応する断面図である。

【0030】

また、図6に示す起歪体60のように、段部66を設けることによって、突起64に荷重がかかっているか否かに拘わらず、湾曲部62に対して段部66近傍の荷重部63が起歪部65側の荷重部63に常に接するとともに、荷重部63のうち突起64が設けられた部分(段部66から先端部分63bまで)を、固定部及び起歪部55から離間した構成としてもよい。ここで、図6は、起歪体の変形例の構成を示す、図4に対応する断面図である。

【0031】

以上のように構成された起歪体20は、例えば、体重計などの重量測定装置に用いることができる。本発明に係る起歪体20を重量測定装置に用いる場合について、図7を参照して説明する。ここで、図7(a)は、本実施形態に係る起歪体20を用いた重量測定装置の構成を示す平面図であり、(b)は、図7(a)のVIIB−VIIB線における断面図である。

【0032】

まず、起歪体20の起歪部21に、歪みセンサ30を貼り付け、ロードセルとして構成する。起歪体20の固定部21は、重量測定装置40のフレーム41に対し、起歪体保持部49によって保持されて固定されている。なお、本実施形態においては、起歪体保持部49は、フレーム41と一体又は別体で構成された起歪体保持部49による固定を説明したが、フレーム41に対して起歪体20を固定可能な構造を適宜採択すればよく、フレーム41と起歪体20の固定部21との固定は、ねじを用いた結合によって行うこともできる。一方、荷重部23は、フレーム41上に測定対象が載置されたときに、突起24の頂点24cに荷重がかかるように、脚部45によって一点で支持されている。なお、脚部45は、センサカバー47によって保持されており、接地している。また、フレーム41は、測定対象が直接的に載置されるものであってもよいし、重量測定部材40の内部部材としてのフレームであってもよく、測定対象の重量が伝達されるものであればよい。

【0033】

図7(a)に示すように、前記同様にフレーム41の四隅に設けるとともに、その他フレーム41の上面側に表示部48を設けて重量測定装置40(例えば体重計)を構成する。このフレーム41上に測定対象が載置されると、測定対象の重量による荷重は、各起歪体20の各突起24の一点に集中するようになり、平面視において一致する位置となっている起歪部25が前記荷重によって変形する。

【0034】

歪みセンサ30は、公知の同一形状、同一特性のもの(例えばストレインゲージ)を用いており、より具体的には、抵抗箔からなる第1センサ及び第2センサ(いずれも図に示さず)で構成されるセンサ対とし、少なくとも1組の前記センサ対を、起歪部25のうち突起24の頂点24cの鉛直線上の位置を第1センサ及び第2センサで挟むように、かつ、第1センサ及び第2センサを起歪部25の長手方向に並べて貼り付ける。歪みセンサ30の前記センサ対は、外部回路(図に示さず)とともに、又は、他のロードセルの歪みセンサのセンサ対とともにホイートストンブリッジを構成する。なお、起歪部25に例えば2組のセンサ対を貼ることにより、これらのセンサ対のみでホイートストンブリッジを構成してもよい。歪みセンサ30は、起歪部25とともに、フレーム41に測定対象が載置されることによって変形する起歪体20に応じて伸縮する。圧縮されたセンサはその電気抵抗値が減少し、伸張したセンサは電気抵抗値が増大するため、外部回路にあらかじめ記憶された算出プログラムによって、測定対象の重量を算出することができる。

【0035】

歪みセンサ30は、平面視において、荷重部23に設けられた突起24の頂点24cの位置に一致させて貼り付けられる(図1参照)。

【0036】

以上のように構成されたことから、上記実施形態によれば、次の効果(1)〜(5)を奏する。

【0037】

(1)固定部21、起歪部25、及び荷重部23が、湾曲部22を介して一体の板状部材から形成されていることから、従来のロードセルのように、可動台や固定台との固定のためのねじの固定強度を確保する必要がないため、起歪体20の薄型化、小型化を実現することができる。

【0038】

(2)従来のロードセルの固定部分のように高い加工精度を要する部分が少ないため、重量測定の精度を高く保つことができる。

【0039】

(3)起歪部25と荷重部23が一体の板状部材で構成されているため、部品コストを低減することができる。

【0040】

(4)一枚の板状部材からプレス加工によって外形を打ち抜き、折り曲げ加工により固定部21、起歪部25、荷重部23を形成する工程をとることから、切削、成型などの製造コストの高い工程や、複雑な工程が不要となるため、製造コストを低減することができる。

【0041】

(5)突起24を、荷重部23に一体形成する場合には、プレス加工によって行うことができるため工程を減らすことができ、製造コストを低減することができる。

【0042】

以下に変形例について、図8及び図9を参照して説明する。ここで、図8は、変形例に係る起歪体70の構成を示す平面図であって、実線は折り曲げ加工後の状態を示し、二点鎖線は折り曲げ加工前の状態を示す図、図9は、変形例に係る起歪体80の構成を示す平面図であって、折り曲げ加工後の状態を示す図である。

【0043】

図8に示す起歪体70のように、平板部材に対して、平面形状において、荷重部73及び湾曲部72を囲むように切り込みを入れることによって、固定部71を構成することもできる。このように固定部71を大型化することによって、重量測定装置への固定をより確実なものとすることができる。

【0044】

また、図9に示す起歪体80では、固定部81、湾曲部82、及び、荷重部83の構成は、上述の実施形態の固定部21、湾曲部22、及び、荷重部23と同様であるが、突起は一体形成されておらず、これに代えてねじ穴86が形成されている。この起歪体80においては、ねじ穴86に、別体の突起をねじ止め等により固定して重量測定を行うようにする。なお、突起を起歪体と別体とする場合は、ねじ止めのほかに、例えば、熱溶着によって固定することもできる。また、ねじ穴86に、ボルト部が設けられた脚部(図に示さず)を直接取り付けて、この脚部を突起として、この脚部が接地するように構成してもよい。

【0045】

本発明について上記実施形態を参照しつつ説明したが、本発明は上記実施形態に限定されるものではなく、改良の目的または本発明の思想の範囲内において改良または変更が可能である。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態に係る起歪体の構成を示す平面図である。

【図2】本発明の実施形態に係る起歪体の構成を示す側面図である。

【図3】本発明の実施形態に係る起歪体の折り曲げ加工を行う前の構成を示す平面図である。

【図4】本発明の実施形態に係る起歪体の構成を示す、図1のIV−IV線における断面図である。

【図5】変形例に係る起歪体の構成を示す、図4に対応する断面図である。

【図6】変形例に係る起歪体の構成を示す、図4に対応する断面図である。

【図7】(a)は、本発明の実施形態に係る起歪体を用いた重量測定装置の構成を示す平面図であり、(b)は、(a)のVIIB−VIIB線における断面図である。

【図8】変形例に係る起歪体の構成を示す平面図であって、実線は折り曲げ加工後の状態を示し、点線は折り曲げ加工前の状態を示す。

【図9】変形例に係る起歪体の構成を示す平面図であって、折り曲げ加工後の状態を示す図である。

【図10】従来のロードセルを用いた重量測定装置の構成を示す側面図である。

【符号の説明】

【0047】

20 起歪体

21 固定部

22 湾曲部

23 荷重部

24 突起

24c 頂点

25 起歪部

30 歪みセンサ

40 重量測定装置

41 フレーム

45 脚部

47 センサカバー

48 表示部

49 起歪体保持部

50 起歪体

56 段部

60 起歪体

66 段部

70 起歪体

80 起歪体

86 ねじ穴

【技術分野】

【0001】

本発明は、重量測定装置に用いるロードセル用起歪体、並びに、該ロードセル用起歪体を用いたロードセル及び重量測定装置、該ロードセル用起歪体の製造方法に関する。

【背景技術】

【0002】

測定対象の重量を測定する重量測定装置用ロードセルとしては、従来、図10に示すような構造を備えるものがあった。ここで、図10は、従来のロードセルを用いた重量測定装置の構成を示す側面図である。

【0003】

このロードセル100は、略直方体形状で形成されて長手方向の一方の端部115が固定台150に固定された起歪体110と、起歪体110の長手方向の他方の端部116に片持ち支持された可動台120と、起歪体110の起歪部に配置された歪みセンサ130と、を備える。起歪体110と固定台150とは、両者内で連通する連結孔141においてねじ140により固定されている。起歪体110と可動台120は、両者内で連通する連結孔146においてねじ145により固定されている。

【0004】

可動台120には、平面視で歪みセンサ130に対応する位置に、起歪体110から離間する方向へ突出するように、突起125が形成されている。このロードセル100は、突起125上に、測定対象の重量による荷重がかかるようにして重量測定装置として用いる。測定対象の重量による荷重がかかると、その荷重に応じて起歪体110が変形するため、その伸縮量を歪みセンサ130で検出して、検出結果から測定対象の重量を算出することができる。

【0005】

【特許文献1】特許第3534905号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来のロードセル100のように、起歪体110によって別体の可動台120を片持ち支持する構成では、起歪体110と可動台120とを固定するために、起歪体110及び可動台120のそれぞれに十分な強度による固定が可能な構成(連結孔141、ねじ140)を設けておく必要があり、起歪体110の薄型化やロードセル100の薄型化、小型化が制限されてしまうおそれがある。

【0007】

また、ねじ140、145を用いて可動台120及び固定台150を起歪体110に結合する構成では、組立て状態において、連結孔141、146やねじ140、145の加工精度及び経年変化により、起歪体110に対する可動台120及び固定台150の位置が設計上の位置からずれてしまうことがあり、起歪体110に対する荷重点もずれてしまって、ロードセルとしての重量測定の精度又は性能が低下するおそれがあった。

【0008】

さらに、従来のロードセル100では、起歪体110と可動台120とが別体で構成されているために必然的に部品点数が複数となってしまい、これらを連結するためねじ140、145による締結固定が必要となるため、その締結した部分の微細なずれや固定具合が測定結果に影響を与えてしまい、また、これらを組み立てるための製造コストも高くなってしまっていた。

【0009】

この点、例えば、特許文献1では、載せ台、起歪部、及び固定部を一体で構成するロードセルも提案されているが、荷重点(符号4)が平面状の4箇所に分散配置されているため、平面視において起歪部と荷重点とが一致しておらず、載せ台(符号1)へ測定対象の載せたときの荷重のかかり方が前記4点でそれぞれ異なる場合があり、センサ(符号8)による測定結果が精度が十分とは言えないおそれがあった。

【0010】

そこで本発明は、起歪体やロードセルの薄型化や小型化が容易であるとともに、ロードセルとしての重量測定の精度又は性能を向上することができ、さらに、部品点数及び製造コストを抑えることのできるロードセル用起歪体、並びに、該ロードセル用起歪体を用いたロードセル及び重量測定装置、該ロードセル用起歪体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明のロードセル用起歪体においては、荷重部及び起歪部が一体の板状部材によって連続的に形成され、前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられていることを特徴とする。

【0012】

本発明のロードセル用起歪体において、前記荷重部は、先端を頂点とする平面視略三角形状を有し、前記先端近傍に前記突起が設けられていることを特徴とする。

【0013】

本発明のロードセル用起歪体において、前記荷重部のうち、少なくとも前記突起が設けられた部分を、前記起歪部から離間させる段部が形成されていることを特徴とする。

【0014】

本発明のロードセル用起歪体において、前記ロードセル用起歪体は、一枚の板状部材に折り曲げ加工を施すことにより、前記荷重部、前記起歪部、及び前記湾曲部を形成してなることを特徴とする。

【0015】

本発明のロードセル用起歪体において、前記板状部材は、プレス加工によって外形が打ち抜かれることを特徴とする。

【0016】

本発明のロードセル用起歪体において、前記突起は、前記ロードセル用起歪体が重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする。

【0017】

本発明に係るロードセル用起歪体の製造方法は、一枚の板状部材を所定の外形形状とする外形形成工程と、前記板状部材の一方の平面に、外方へ突出する突起を、前記板状部材と一体に形成する突起形成工程と、前記突起が外側の面に位置するように、前記板状部材を湾曲させることにより、少なくとも一部が互いに対向する荷重部と起歪部とを形成する湾曲工程と、を備えることを特徴とする。

【0018】

本発明に係るロードセルは、荷重部及び起歪部が一体の板状部材によって連続的に形成され、前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられており、前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられることを特徴とする。

【0019】

本発明のロードセルにおいて、前記歪みセンサは、平面視において、前記突起の位置に一致させて設けられることを特徴とする。

【0020】

本発明の重量測定装置は、ロードセルを備えた重量測定装置であって、前記ロードセルは、荷重部及び起歪部が一体の板状部材によって連続的に形成され、前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置され、前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられるとともに、前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられており、前記歪みセンサが検出した前記起歪部の伸縮量に基づいて測定対象の重量を測定することを特徴とする。

【発明の効果】

【0021】

本発明によれば、簡便な構成により、起歪体やロードセルの薄型化や小型化が容易であるとともに、ロードセルとしての重量測定の精度又は性能を向上することができ、さらに、部品点数及び製造コストを抑えることができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態に係る起歪体(ロードセル用起歪体)について図面を参照しつつ詳しく説明する。ここで、図1は、本実施形態に係る起歪体20の構成を示す平面図、図2は、起歪体20の構成を示す側面図、図3は、折り曲げ加工を行う前の起歪体20の構成を示す平面図、図4は、起歪体の構成を示す、図1のIV−IV線における断面図である。

【0023】

本実施形態に係る起歪体20は、(1)一枚の板状部材を所定の外形形状とする外形形成工程、(2)外形が形成された板状部材の一方の平面に、外方へ突出する突起24を形成する突起形成工程、及び、(3)突起24が荷重部23の外面23aに位置するように、板状部材を湾曲させることにより、少なくとも一部が互いに対向する荷重部23と起歪部25とを形成する湾曲工程、によって所定の形状とされるものである。以下に各部材及び各工程について詳細に説明する。

【0024】

起歪体20は、金属(例えば鉄、ステンレス、鋼、アルミニウム合金)の板状部材を、外形形成工程においてプレス加工によって所定の外形形状(図3参照)とした後に、折り曲げ加工によって所定位置で湾曲させることにより、荷重部23、起歪部25、固定部21が連続的に形成されて、湾曲部22を介して、起歪部25及び固定部21と、荷重部23と、が対向配置されるように構成(図1及び図2参照)したものである。

【0025】

折り曲げ加工前の起歪体20は、図3に示すように、それぞれ平板状の、固定部21と、起歪部25と、荷重部23と、を連続的に備える外形形状となっている。これは、例えば、略矩形形状の平板部材の互いに対向する2辺から略L字状にそれぞれ切り込みが入った形状となるように、プレス加工によってその外形が打ち抜かれる。前記切り込みによって、固定部21と、起歪部25と、荷重部23と、が連続的に形成される。本実施形態においては、固定部21は略コ字状に形成されており、その略中央部から、幅の狭い細板状の起歪部25が形成されている。さらに、起歪部25には、これよりも幅の広い荷重部23が連なって形成されている。荷重部23の先端形状は、特に限定されるものではないが、一例としては、本実施形態のように、先窄まりとなるように略三角形状とすればよい。

【0026】

起歪体20は、湾曲工程において、固定部21と起歪部25とを面一に保ちながら、荷重部23のうちの所定位置、例えば、本実施形態においては起歪部25に近い部分が折り曲げられ、折り曲げ部分が湾曲部22となる。これにより、固定部21及び起歪部25と、荷重部23と、が湾曲部22を介して対向した状態で連なるように構成され、特に起歪部25と荷重部23とは、少なくとも一部が対向した状態とされる。

【0027】

荷重部23の外面23a(固定部21から遠い面)には、固定部21及び起歪部25から離間する方向へ突出する突起24が設けられている。この突起24は、プレス加工によって、起歪体20の外形形状形成と同時に、又は外形形状形成後であって折り曲げ加工前に、一体形成する。

【0028】

突起24は、荷重部23の先端近傍、言い換えると略三角形状の荷重部23の先端部分23bの頂点近傍に設けられる。この突起24は、一例として、荷重部23の外面23a上に底面を備えた円錐状又は半球状をなしており、その頂点24cは、起歪部25の平面形状の略中心25cに一致するようになっている。

【0029】

固定部21及び起歪部25と、荷重部23とは、図4に示すように、一定の間隔を置いて対向するように折り曲げ加工することが好ましいが、必ずしもこの構成に限定されるものではない。例えば、図5に示す起歪体50のように、荷重部53に段部56を設けることによって、湾曲部52を介して結合される固定部(符号なし)及び起歪部55と、荷重部53と、の間隔を変えることもできる。すなわち、起歪体50においては、段部56を設けたことにより、荷重部53のうち突起54が設けられた部分(段部56から先端部分53bまで)を、固定部及び起歪部55からさらに離間した構成とすることができる。ここで、図5は、起歪体の変形例の構成を示す、図4に対応する断面図である。

【0030】

また、図6に示す起歪体60のように、段部66を設けることによって、突起64に荷重がかかっているか否かに拘わらず、湾曲部62に対して段部66近傍の荷重部63が起歪部65側の荷重部63に常に接するとともに、荷重部63のうち突起64が設けられた部分(段部66から先端部分63bまで)を、固定部及び起歪部55から離間した構成としてもよい。ここで、図6は、起歪体の変形例の構成を示す、図4に対応する断面図である。

【0031】

以上のように構成された起歪体20は、例えば、体重計などの重量測定装置に用いることができる。本発明に係る起歪体20を重量測定装置に用いる場合について、図7を参照して説明する。ここで、図7(a)は、本実施形態に係る起歪体20を用いた重量測定装置の構成を示す平面図であり、(b)は、図7(a)のVIIB−VIIB線における断面図である。

【0032】

まず、起歪体20の起歪部21に、歪みセンサ30を貼り付け、ロードセルとして構成する。起歪体20の固定部21は、重量測定装置40のフレーム41に対し、起歪体保持部49によって保持されて固定されている。なお、本実施形態においては、起歪体保持部49は、フレーム41と一体又は別体で構成された起歪体保持部49による固定を説明したが、フレーム41に対して起歪体20を固定可能な構造を適宜採択すればよく、フレーム41と起歪体20の固定部21との固定は、ねじを用いた結合によって行うこともできる。一方、荷重部23は、フレーム41上に測定対象が載置されたときに、突起24の頂点24cに荷重がかかるように、脚部45によって一点で支持されている。なお、脚部45は、センサカバー47によって保持されており、接地している。また、フレーム41は、測定対象が直接的に載置されるものであってもよいし、重量測定部材40の内部部材としてのフレームであってもよく、測定対象の重量が伝達されるものであればよい。

【0033】

図7(a)に示すように、前記同様にフレーム41の四隅に設けるとともに、その他フレーム41の上面側に表示部48を設けて重量測定装置40(例えば体重計)を構成する。このフレーム41上に測定対象が載置されると、測定対象の重量による荷重は、各起歪体20の各突起24の一点に集中するようになり、平面視において一致する位置となっている起歪部25が前記荷重によって変形する。

【0034】

歪みセンサ30は、公知の同一形状、同一特性のもの(例えばストレインゲージ)を用いており、より具体的には、抵抗箔からなる第1センサ及び第2センサ(いずれも図に示さず)で構成されるセンサ対とし、少なくとも1組の前記センサ対を、起歪部25のうち突起24の頂点24cの鉛直線上の位置を第1センサ及び第2センサで挟むように、かつ、第1センサ及び第2センサを起歪部25の長手方向に並べて貼り付ける。歪みセンサ30の前記センサ対は、外部回路(図に示さず)とともに、又は、他のロードセルの歪みセンサのセンサ対とともにホイートストンブリッジを構成する。なお、起歪部25に例えば2組のセンサ対を貼ることにより、これらのセンサ対のみでホイートストンブリッジを構成してもよい。歪みセンサ30は、起歪部25とともに、フレーム41に測定対象が載置されることによって変形する起歪体20に応じて伸縮する。圧縮されたセンサはその電気抵抗値が減少し、伸張したセンサは電気抵抗値が増大するため、外部回路にあらかじめ記憶された算出プログラムによって、測定対象の重量を算出することができる。

【0035】

歪みセンサ30は、平面視において、荷重部23に設けられた突起24の頂点24cの位置に一致させて貼り付けられる(図1参照)。

【0036】

以上のように構成されたことから、上記実施形態によれば、次の効果(1)〜(5)を奏する。

【0037】

(1)固定部21、起歪部25、及び荷重部23が、湾曲部22を介して一体の板状部材から形成されていることから、従来のロードセルのように、可動台や固定台との固定のためのねじの固定強度を確保する必要がないため、起歪体20の薄型化、小型化を実現することができる。

【0038】

(2)従来のロードセルの固定部分のように高い加工精度を要する部分が少ないため、重量測定の精度を高く保つことができる。

【0039】

(3)起歪部25と荷重部23が一体の板状部材で構成されているため、部品コストを低減することができる。

【0040】

(4)一枚の板状部材からプレス加工によって外形を打ち抜き、折り曲げ加工により固定部21、起歪部25、荷重部23を形成する工程をとることから、切削、成型などの製造コストの高い工程や、複雑な工程が不要となるため、製造コストを低減することができる。

【0041】

(5)突起24を、荷重部23に一体形成する場合には、プレス加工によって行うことができるため工程を減らすことができ、製造コストを低減することができる。

【0042】

以下に変形例について、図8及び図9を参照して説明する。ここで、図8は、変形例に係る起歪体70の構成を示す平面図であって、実線は折り曲げ加工後の状態を示し、二点鎖線は折り曲げ加工前の状態を示す図、図9は、変形例に係る起歪体80の構成を示す平面図であって、折り曲げ加工後の状態を示す図である。

【0043】

図8に示す起歪体70のように、平板部材に対して、平面形状において、荷重部73及び湾曲部72を囲むように切り込みを入れることによって、固定部71を構成することもできる。このように固定部71を大型化することによって、重量測定装置への固定をより確実なものとすることができる。

【0044】

また、図9に示す起歪体80では、固定部81、湾曲部82、及び、荷重部83の構成は、上述の実施形態の固定部21、湾曲部22、及び、荷重部23と同様であるが、突起は一体形成されておらず、これに代えてねじ穴86が形成されている。この起歪体80においては、ねじ穴86に、別体の突起をねじ止め等により固定して重量測定を行うようにする。なお、突起を起歪体と別体とする場合は、ねじ止めのほかに、例えば、熱溶着によって固定することもできる。また、ねじ穴86に、ボルト部が設けられた脚部(図に示さず)を直接取り付けて、この脚部を突起として、この脚部が接地するように構成してもよい。

【0045】

本発明について上記実施形態を参照しつつ説明したが、本発明は上記実施形態に限定されるものではなく、改良の目的または本発明の思想の範囲内において改良または変更が可能である。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態に係る起歪体の構成を示す平面図である。

【図2】本発明の実施形態に係る起歪体の構成を示す側面図である。

【図3】本発明の実施形態に係る起歪体の折り曲げ加工を行う前の構成を示す平面図である。

【図4】本発明の実施形態に係る起歪体の構成を示す、図1のIV−IV線における断面図である。

【図5】変形例に係る起歪体の構成を示す、図4に対応する断面図である。

【図6】変形例に係る起歪体の構成を示す、図4に対応する断面図である。

【図7】(a)は、本発明の実施形態に係る起歪体を用いた重量測定装置の構成を示す平面図であり、(b)は、(a)のVIIB−VIIB線における断面図である。

【図8】変形例に係る起歪体の構成を示す平面図であって、実線は折り曲げ加工後の状態を示し、点線は折り曲げ加工前の状態を示す。

【図9】変形例に係る起歪体の構成を示す平面図であって、折り曲げ加工後の状態を示す図である。

【図10】従来のロードセルを用いた重量測定装置の構成を示す側面図である。

【符号の説明】

【0047】

20 起歪体

21 固定部

22 湾曲部

23 荷重部

24 突起

24c 頂点

25 起歪部

30 歪みセンサ

40 重量測定装置

41 フレーム

45 脚部

47 センサカバー

48 表示部

49 起歪体保持部

50 起歪体

56 段部

60 起歪体

66 段部

70 起歪体

80 起歪体

86 ねじ穴

【特許請求の範囲】

【請求項1】

荷重部及び起歪部が一体の板状部材によって連続的に形成され、

前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、

前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられていること

を特徴とするロードセル用起歪体。

【請求項2】

前記荷重部は、先端を頂点とする平面視略三角形状を有し、前記先端近傍に前記突起が設けられていることを特徴とする請求項1に記載のロードセル用起歪体。

【請求項3】

前記荷重部のうち、少なくとも前記突起が設けられた部分を、前記起歪部から離間させる段部が形成されていることを特徴とする請求項1又は請求項2に記載のロードセル用起歪体。

【請求項4】

前記ロードセル用起歪体は、一枚の板状部材に折り曲げ加工を施すことにより、前記荷重部、前記起歪部、及び前記湾曲部を形成してなることを特徴とする請求項1乃至請求項3のうち、いずれか1に記載のロードセル用起歪体。

【請求項5】

前記板状部材は、プレス加工によって外形が打ち抜かれることを特徴とする請求項1乃至請求項4のうち、いずれか1に記載のロードセル用起歪体。

【請求項6】

前記突起は、前記ロードセル用起歪体が重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする請求項1乃至請求項5のうち、いずれか1に記載のロードセル用起歪体。

【請求項7】

一枚の板状部材を所定の外形形状とする外形形成工程と、

前記板状部材の一方の平面に、外方へ突出する突起を、前記板状部材と一体に形成する突起形成工程と、

前記突起が外側の面に位置するように、前記板状部材を湾曲させることにより、少なくとも一部が互いに対向する荷重部と起歪部とを形成する湾曲工程と、を備えること

を特徴とするロードセル用起歪体の製造方法。

【請求項8】

前記突起形成工程は、前記ロードセル用起歪体が重量測定装置のセンサカバー内に組み込まれた際に、前記突起が前記重量測定装置の脚部と当接するように、前記突起を形成することを特徴とする請求項7に記載のロードセル用起歪体の製造方法。

【請求項9】

荷重部及び起歪部が一体の板状部材によって連続的に形成され、

前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、

前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられており、

前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられること

を特徴とするロードセル。

【請求項10】

前記歪みセンサは、平面視において、前記突起の位置に一致させて設けられることを特徴とする請求項9に記載のロードセル。

【請求項11】

前記突起は、前記ロードセルが重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする請求項9又は請求項10に記載のロードセル。

【請求項12】

ロードセルを備えた重量測定装置であって、

前記ロードセルは、

荷重部及び起歪部が一体の板状部材によって連続的に形成され、

前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置され、

前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられるとともに、

前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられており、

前記ロードセルの前記歪みセンサが検出した前記起歪部の伸縮量に基づいて測定対象の重量を測定すること

を特徴とする重量測定装置。

【請求項13】

前記ロードセルの前記突起は、前記ロードセルが前記重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする請求項12に記載の重量測定装置。

【請求項1】

荷重部及び起歪部が一体の板状部材によって連続的に形成され、

前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、

前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられていること

を特徴とするロードセル用起歪体。

【請求項2】

前記荷重部は、先端を頂点とする平面視略三角形状を有し、前記先端近傍に前記突起が設けられていることを特徴とする請求項1に記載のロードセル用起歪体。

【請求項3】

前記荷重部のうち、少なくとも前記突起が設けられた部分を、前記起歪部から離間させる段部が形成されていることを特徴とする請求項1又は請求項2に記載のロードセル用起歪体。

【請求項4】

前記ロードセル用起歪体は、一枚の板状部材に折り曲げ加工を施すことにより、前記荷重部、前記起歪部、及び前記湾曲部を形成してなることを特徴とする請求項1乃至請求項3のうち、いずれか1に記載のロードセル用起歪体。

【請求項5】

前記板状部材は、プレス加工によって外形が打ち抜かれることを特徴とする請求項1乃至請求項4のうち、いずれか1に記載のロードセル用起歪体。

【請求項6】

前記突起は、前記ロードセル用起歪体が重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする請求項1乃至請求項5のうち、いずれか1に記載のロードセル用起歪体。

【請求項7】

一枚の板状部材を所定の外形形状とする外形形成工程と、

前記板状部材の一方の平面に、外方へ突出する突起を、前記板状部材と一体に形成する突起形成工程と、

前記突起が外側の面に位置するように、前記板状部材を湾曲させることにより、少なくとも一部が互いに対向する荷重部と起歪部とを形成する湾曲工程と、を備えること

を特徴とするロードセル用起歪体の製造方法。

【請求項8】

前記突起形成工程は、前記ロードセル用起歪体が重量測定装置のセンサカバー内に組み込まれた際に、前記突起が前記重量測定装置の脚部と当接するように、前記突起を形成することを特徴とする請求項7に記載のロードセル用起歪体の製造方法。

【請求項9】

荷重部及び起歪部が一体の板状部材によって連続的に形成され、

前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置されており、

前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられており、

前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられること

を特徴とするロードセル。

【請求項10】

前記歪みセンサは、平面視において、前記突起の位置に一致させて設けられることを特徴とする請求項9に記載のロードセル。

【請求項11】

前記突起は、前記ロードセルが重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする請求項9又は請求項10に記載のロードセル。

【請求項12】

ロードセルを備えた重量測定装置であって、

前記ロードセルは、

荷重部及び起歪部が一体の板状部材によって連続的に形成され、

前記荷重部と前記起歪部とは、少なくとも一部が湾曲部を介して対向配置され、

前記荷重部には、前記起歪部から離間する方向へ突出して、測定対象による荷重を受ける突起が前記荷重部と一体に設けられるとともに、

前記起歪部には、前記起歪部の伸縮量を検出する歪みセンサが設けられており、

前記ロードセルの前記歪みセンサが検出した前記起歪部の伸縮量に基づいて測定対象の重量を測定すること

を特徴とする重量測定装置。

【請求項13】

前記ロードセルの前記突起は、前記ロードセルが前記重量測定装置のセンサカバー内に組み込まれた際に、前記重量測定装置の脚部と当接する位置に設けられることを特徴とする請求項12に記載の重量測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−19917(P2013−19917A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−241555(P2012−241555)

【出願日】平成24年11月1日(2012.11.1)

【分割の表示】特願2007−159225(P2007−159225)の分割

【原出願日】平成19年6月15日(2007.6.15)

【出願人】(000133179)株式会社タニタ (303)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年11月1日(2012.11.1)

【分割の表示】特願2007−159225(P2007−159225)の分割

【原出願日】平成19年6月15日(2007.6.15)

【出願人】(000133179)株式会社タニタ (303)

【Fターム(参考)】

[ Back to top ]