ローブスワーラ

【課題】低い圧力降下を備えた極めて有効なスワーラを提供する。

【解決手段】制限壁44を備えた環状のハウジングが設けられ、該ハウジングが、主流れ方向で入口領域45と出口領域46とを有し、前記環状のハウジングに配置された少なくとも2つのベーン22が設けられ、それぞれのベーンが、流線形の横断面プロフィルを有し、該横断面プロフィルが、スワーラ43において生じる主流れ方向14に対して垂直な又は傾斜した長手方向49を備えて延びており、それぞれのベーン22の前縁が、前縁の位置において生じる主流れ方向に対して平行に向けられたプロフィルを有し、ベーン22のプロフィルが、流れにスワールを生ぜしめるために前縁の位置に生じる主流れ方向から回転しており、ベーン22の中央平面35に関して、後縁24に、反対向きの横方向30,31で少なくとも2つのローブ28,29が設けられている。

【解決手段】制限壁44を備えた環状のハウジングが設けられ、該ハウジングが、主流れ方向で入口領域45と出口領域46とを有し、前記環状のハウジングに配置された少なくとも2つのベーン22が設けられ、それぞれのベーンが、流線形の横断面プロフィルを有し、該横断面プロフィルが、スワーラ43において生じる主流れ方向14に対して垂直な又は傾斜した長手方向49を備えて延びており、それぞれのベーン22の前縁が、前縁の位置において生じる主流れ方向に対して平行に向けられたプロフィルを有し、ベーン22のプロフィルが、流れにスワールを生ぜしめるために前縁の位置に生じる主流れ方向から回転しており、ベーン22の中央平面35に関して、後縁24に、反対向きの横方向30,31で少なくとも2つのローブ28,29が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローブスワーラ、及びこのような装置を有するガスタービンの燃焼室のためのバーナに関する。特に、本発明は、少なくとも1つの気体及び/又は液体をバーナに導入するためのローブスワーラに関する。

【背景技術】

【0002】

スワーラは、様々な技術用途における混合装置のために必要とされる。スワーラの最適化は、特定の程度の均質性を得るために要求されるエネルギを減じることを目的とする。連続的な流れ混合において、混合装置における圧力降下は、要求されるエネルギのための手段である。さらに、特定の程度の均質性を得るために要求される時間及びスペースは、混合装置又は混合エレメントを評価する場合に重要なパラメータである。スワーラは通常、2つの連続的な流体流れの混合のために使用される。

【0003】

ガスの高容積流は、例えば、ターボファン機関の出口において混合され、ここで、コア機関の高温の排気ガスは、比較的低温でかつより低速のバイパス空気と混合される。これらの様々な流れによって生ぜしめられる騒音を減じるために、例えば米国特許第4401269号明細書においてローブミキサが提案された。

【0004】

連続的な流れを混合するための1つの特定の用途は、後続の燃焼室における予混合された燃焼のための、バーナにおける、酸化流体、例えば空気との燃料の混合である。現代のガスタービンにおいて、燃料と燃焼空気との良好な混合は、低エミッションでの完全燃焼のための前提条件である。

【0005】

高い効率を達成するために、標準的なガスタービンにおいて高いタービン入口温度が要求される。その結果、高いNOxエミッションレベル及びより高いライフサイクルコストが生じる。これらの問題は、順次燃焼サイクルによって軽減することができ、この場合、圧縮機は、慣用の圧縮機の圧力比のほぼ二倍を供給する。主流は、第1の燃焼室を通過し(例えば、欧州特許第1257809号明細書及び米国特許第4932861号明細書に開示された一般的なタイプのバーナであって、EV燃焼器とも呼ばれ、EVは環境(Environmental)の省略である)、この第1の燃焼室において、燃料の一部が燃焼される。高圧タービン段において膨張した後、残りの燃料が付加されて燃焼させられる(例えば、米国特許第5431018号明細書又は米国特許第5626017号明細書又は米国特許出願公開第2002/0187448号明細書に開示されたようなタイプのバーナであって、SEV燃焼器とも呼ばれるものを使用し、Sは順次(Sequential)の省略である)。両燃焼器は、予混合バーナを有する。なぜならば、低NOxエミッションは、燃料と酸化剤との高い混合品質を要求するからである。

【0006】

第2の燃焼器には、第1の燃焼器の膨張させられた排気ガスが供給されるので、この運転条件は、付加的なエネルギが混合物に供給されることなく、燃料空気混合物の自己着火(自発着火)を可能にする。混合領域における燃料空気混合物の着火を防止するために、混合領域における滞留時間は、自動着火遅延時間を超えてはならない。この基準は、バーナ内に火炎のないゾーンを保証する。この基準は、バーナ出口領域を横切る燃料の適切な分布を得ることに課題を課す。

【0007】

SEVバーナは、現在は、天然ガス及び油における運転のためにのみ設計されている。したがって、燃料の運動量フラックスは、渦に突入するために主流の運動量フラックスに関して調節される。これは、最後の圧縮機段からの空気(高圧キャリヤ空気)を用いて行われる。混合ゾーンの出口における燃料及び酸化剤のその後の混合は、低NOxエミッションを許容し(混合品質)、かつ混合ゾーンにおける燃料空気混合物の自動着火によって生ぜしめられる逆火を防止するために(滞留時間)、ちょうど十分である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第4401269号明細書

【特許文献2】欧州特許第1257809号明細書

【特許文献3】米国特許第4932861号明細書

【特許文献4】米国特許第5431018号明細書

【特許文献5】米国特許第5626017号明細書

【特許文献6】米国特許第2002/0187448号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、低い圧力降下を備えた極めて有効なスワーラを提供することである。このようなスワーラの用途として、このようなスワーラを有するバーナが開示される。

【課題を解決するための手段】

【0010】

まず、最小限の圧力降下のみを用いて高い均質性を備えた混合物を生ぜしめるスワーラが提案される。さらに、このようなスワーラを備えたバーナが提案される。このようなバーナは、例えば、ガスタービン機関効率を高め、燃料能力を増大し、かつ設計を単純化するために提案される。

【0011】

提案されたスワーラは、制限壁を備えた環状ハウジングを有しており、前記ハウジングは、主流れ方向での入口領域と出口領域とを有する。少なくとも2つのベーンが環状ハウジングに配置されており、それぞれのベーンは、流線形断面プロフィルを有しており、このプロフィルは、スワーラにおいて優勢な主流れ方向に対して垂直又は傾斜した長手方向を有して延びている。それぞれのベーンの前縁領域は、前縁位置において優な主流れ方向に対して平行に向けられたプロフィルを有しており、ベーンのプロフィルは、流れにスワール(回旋流)を生ぜしめるために、前縁位置において優勢な主流れ方向から逸れている。スワールは、スワーラの中心軸線を中心として回転している。ベーンの中央平面に関して、後縁には、低い圧力降下で混合を改良するために、互いに半径の横方向で少なくとも2つのローブが設けられている。

【0012】

その結果、ローブによって生ぜしめられるスワール及び渦の組み合わされた効果により混合する、重なり合わされた混合装置が得られる。スワールは、大きなスケールにおいて混合につながり、渦は小さなスケールにおいて混合し、全体的な均一な混合を生じる。バーナに適用された場合、ローブスワーラは、低い圧力降下における良好な混合につながるのみならず、後続の燃焼器における高い再循環流にもつながる。高い再循環流は、よりよい、より安定した燃焼につながる。一般的に、火炎安定性は再循環流により改良される。つまり、燃焼脈動を、増大する再循環流により防止又は低減することができる。

【0013】

一般的に、4〜20枚のベーンがスワーラごとに使用される。1つの実施形態において、10〜15枚のベーンがスワーラごとに使用される。ベーンの下流の流れにおける固有周波数を回避するために、別の実施形態においては、奇数のベーンが提案される。

【0014】

ローブは、中央平面から、すなわち中央平面に対して横方向に交互に延びている。形状は、例えば、半円又は円弧の連続であることができ、くぼみ又はシヌソイド形状であることができ、円弧又はシヌソイド曲線と、付属の直線部分との組合せの形態であってもよく、この場合、直線部分は、円の曲線又は扇形に漸近している。さらに、三角形、矩形、又は類似の周期的形状が考えられる。好適には、全てのローブは、後縁に沿って実質的に同じ形状ものである。ローブは、互いに接続された後縁線を形成するように、互いに隣接して配置されている。ローブ角度は、流れ分離が回避されるように選択されるべきである。実施形態によれば、ローブ角度(α1,α2)は、流れ分離を回避するために、15゜〜45゜、好適には25゜〜35゜である。

【0015】

好適な実施形態によれば、ローブのレイアウトは、出口角度のシヌソイド半径分布につながるベーンの後縁における接線速度及び軸流速度の分配を保証するように設計されており、出口角度は、軸流速度に対する(半径方向における)接線速度の正規化された比である。一般的に、出口角度における2つの最大の間の半径方向の距離は、ローブのたわみにおける2つの最大の間の距離に等しい。

【0016】

好適な実施形態によれば、後縁には、後縁に沿って互いに隣接して連続して配置された3つ、好適には少なくとも4つのローブが設けられており、2つの反対の横方向に交互にロービングしている。

【0017】

別の好適な実施形態は、ベーンが、実質的に直線状の前縁を有することを特徴とする。しかしながら、前縁は、丸み付けられているか、湾曲させられているか、又は僅かに捻られていてもよい。

【0018】

別の好適な実施形態によれば、ベーンは、主流れ方向に関して上流部分において、最大の幅を有する。この幅Wの下流で、幅、すなわちベーンを規定する側壁の間の距離は、後縁に向かって連続的に減少している(後縁は鋭い縁部又は丸み付けられた縁部を形成している)。互いに隣接するローブの頂点の横方向の距離として規定される高さは、この場合、好適には最大幅の少なくとも半分である。1つの特定の好適な実施形態によれば、この高さは、ベーンの最大幅とほぼ同じである。別の特定の好適な実施形態によれば、この高さは、ベーンの最大幅のほぼ2倍である。概して、好適には高さは少なくとも最大幅と同じであり、好適には最大幅の3倍よりも小さい。

【0019】

実施形態によれば、スワーラのベーンは、実質的に直線状の前縁を有する。

【0020】

別の好適な実施形態によれば、ローブを形成するベーンの横方向変位は、たいていベーンの(主流れ方向に沿って測定された)長さlの3分の2よりも下流においてのみ生じる。これは、ベーンの上流部分は、中央平面に関して実質的に対称の形状を有することを意味する。その下流において、ローブは、それぞれの横方向に連続的にかつ円滑に拡大しており、ベーンの側壁の波形を形成しており、この場合、この波形の振幅は後縁において最大値に増大している。

【0021】

ローブの位相が同じであるスワーラの場合、2つのベーンの中央平面の間の平均距離は、ミキサにおける流れパターンを最適化するために、ローブの高さの少なくとも0.5倍、好適にはローブの高さの少なくとも0.9倍である。

【0022】

別の実施形態によれば、ローブを形成する2つの隣接するベーンの中央平面からの横方向逸れは、反転させられている。反転されたローブの場合、2つのベーンの中央平面の間の平均距離は、ミキサにおける流れパターンを最適化し、かつ2つのベーンの中央平面に対して垂直な混合及び2つの隣接するベーンの中央平面の方向での混合を許容するために、ローブの高さの少なくとも1.2倍、好適にはローブの高さの少なくとも1.2倍である。

【0023】

さらに別の実施形態において、平坦な前縁領域から逸れまでの移行は円滑であり、表面湾曲は、連続的な第1の導関数を備えた関数を表す。

【0024】

1つの実施形態によれば、ハウジングは、中心軸線が主流れ方向に整合させられながら延びている。その結果としてのスワーラは、ローブベーンを備えた軸流スワーラを形成するために中心軸線に対して垂直な入口領域及び出口領域を有する。

【0025】

別の実施形態によれば、ローブの高さ及び/又は周期は、ベーンの後縁に沿ったスワーラの中心軸線までのローブの半径方向距離の関数である。例えば、ローブ高さ及び/又は周期は、ベーンの後縁に沿ったスワーラの中心軸線までのローブの半径方向距離に比例する。

【0026】

アキシャルスワーラの他に、ローブベーンを備えたラジアルスワーラが考えられる。1つの実施形態によれば、環状のハウジングが半径方向に延びており、この場合、中心軸線が主流れ方向に対して垂直であり、入口領域及び出口領域は、ラジアルスワーラを形成するように同心状に配置されている。

【0027】

スワーラへの乱流の流入を備えた用途における使用のために、少なくとも2つのベーンには、ベーンの前縁において、横方向で互いに反対向きに少なくとも2つのローブが設けられている。流れ方向で、前縁領域における付加的なローブは、一般的に、ほぼ後縁ローブの始端まで延びている。ローブは、乱流の流入における流れコンディショニング効果を有し、下流のローブにより混合を改良する。

【0028】

1つの実施形態において、ローブを形成する2つの隣接するベーンの中央平面からの横方向逸れは、低い圧力降下のために位相合わせされている。付加的に改良された混合のために、ローブを形成する2つの隣接するベーンの中央平面からの横方向逸れは、位相がずれている。好適には、位相は反転され、すなわち位相角は180゜である。

【0029】

発明の特定の目的は、混合が改善されたバーナを提供することである。この目的は、噴射装置として構成されたスワーラを備えるバーナを提供することによって達成され、スワーラは少なくとも1つのベーンを有し、ベーンは、バーナに少なくとも1つの燃料を導入するための少なくとも1つのノズルを備えたバーナに配置されている。少なくとも1つのベーンは、流線形の横断面プロフィルhを有しており、この横断面プロフィルhは、スワーラにおいて生じる主流れ方向に対して垂直な又は傾斜した長手方向を備えて延びている。発明によれば、このようなベーンは、ベーンの中央平面に関して、後縁に、横方向で反対に延びた少なくとも2つのローブが設けられるように形成されている。

【0030】

言い換えれば、後縁は直線を形成しているのではなく、波線又はシヌソイド線を形成しており、この線は中央平面を中心として蛇行している。本発明は、ローブベーンからの燃料の噴射を含む。一般的に、燃料は、ローブインジェクタの後縁において噴射される。燃料噴射は好適には軸方向に沿っており、これは高圧キャリヤ空気の必要性を排除する。

【0031】

発明は、低い運動量フラックス比が可能な燃料・空気混合を許容する。インライン燃料噴射システムは、互い違いになった複数のローブベーンを有する。

【0032】

バーナは、燃料と空気を混合するために使用することができる。また、バーナは、燃料を、閉鎖された又は半閉鎖されたガスタービンにおいて使用されるあらゆる種類のガス、又は第1の燃焼段の燃焼ガスと混合するために使用することができる。

【0033】

これらのバーナは、1つの圧縮機と、1つの燃焼器と、1つのタービンとを有するガスタービンを使用することもでき、1つ又は複数の圧縮機と、少なくとも2つの燃焼器と、少なくとも2つのタービンとを有するガスタービンのために使用することもできる。バーナは、例えば、1つの燃焼器を備えたガスタービンにおいて予混合バーナとして使用するか、又は、バーナに少なくとも1つの気体燃料及び/又は液体燃料を導入するための噴射装置を備えた、第1の燃焼室及び第2の燃焼室を有する順次燃焼を備えたガスタービンの二次燃焼室のための再熱燃焼器において使用することもできる。

【0034】

バーナは、1つのスワーラ又は複数のスワーラから成ることができる。1つのスワーラを備えたバーナは、一般的に、円形の横断面を有する。複数のスワーラを有するバーナは、あらゆる横断面を有することができるが、一般的には円形又は矩形である。一般的に、複数のバーナは、ガスタービンの軸線と同心状に配置されている。バーナの横断面は、制限壁によって規定されており、この制限壁は例えばバーナのような缶を形成している。

【0035】

発明は、革新的なインジェクタ設計によって圧力損失を低減する。利点は以下のとおりである。

・GT効率の増大

−ローブを、適切な流れ構造を生ぜしめるように成形することができる。渦の強いせん断は、急速な混合、及び低速のポケットの回避を助ける。空気力学的に好適な噴射及び混合システムは、圧力降下をさらに一層低減する。別個のエレメントではなく1つの装置(インジェクタ)のみを有することにより、i)バーナの入口における大規模混合装置、ii)インジェクタにおける渦発生器、及びiii)インジェクタ圧力、が節約される。節約は、主流れ速度を高めるために利用することができ、これは、高い反応を有する燃料・空気混合物の場合に有利であるか、ガスタービン性能を高めるために利用することができる。

・燃料は、ちょうど渦が発生される位置においてインラインに噴射されてよい。冷却空気通路の設計を単純化することができる。なぜならば、燃料は、もはや高圧キャリヤ空気からの運動量を要求しないからである。

【0036】

ここで発明の要旨の1つは、渦発生態様と、別個のエレメントとして従来技術に従って慣用的に使用されているような燃料噴射装置とを(別個の燃料噴射装置の上流の別個の構造的な渦発生器エレメント)、1つの組み合わされた渦発生及び燃料噴射装置に融合させることである。こうすることにより、酸化空気との燃料の混合、及び渦発生が、空間的に極めて近接してかつ極めて効率的に行われ、これにより、より迅速な混合が可能であり、混合ゾーンの長さを減じることができる。幾つかの場合には、酸化空気経路におけるボディの対応する設計及び向き付けにより、ボディが流れコンディショニングをも引き受けるので、流れコンディショニングエレメント(整流装置、ガイドベーン)を省略することができる。この全ては、噴射装置に沿った深刻な圧力降下なしに可能であり、プロセスの全体的な効率を維持又は改善することができる。

【0037】

一般的に、特にガスタービン用途の場合、ベーンは、20〜200mmの(主流に対して垂直な)長手方向軸線に沿った高さHを有する。特に、幾つかの状況においては、ローブ周期("波長")λは、好適には10〜100mmの範囲、好適には20〜60mmの範囲である。これは、ベーンの後縁に沿って、例えば6つの交互のローブ、つまりそれぞれの横方向に3つのローブが配置されている。

【0038】

さらに別の好適な実施形態によれば、少なくとも2つ、好適には少なくとも3つ、場合によっては4つ、5つ以上の燃料ノズルが、後縁に配置されており、後縁に沿って(好適には等距離に)分配されている。

【0039】

さらに別の好適な実施形態によれば、燃料ノズルは、実質的にベーンの中央平面に配置されている(したがって、一般的に、後縁のローブ部分には配置されていない)。この場合、燃料ノズルは、後縁に沿ったそれぞれの位置又は1つおきの位置に配置されており、ローブ付き後縁は中央平面と交差している。

【0040】

さらに別の実施形態によれば、燃料ノズルは、実質的にローブの頂点に配置されており、好適には燃料ノズルは、後縁に沿ったそれぞれの頂点又は1つおきの頂点に配置されている。

【0041】

バーナの別の実施形態によれば、少なくとも1つの燃料をベーンの上流でバーナに導入するための少なくとも1つのノズル及び/又は少なくとも1つの燃料をバーナに導入するための少なくとも1つのノズルを備えた少なくとも1つの噴射装置が、バーナの内側制限壁及び/又は外側制限壁に設けられている。

【0042】

一般的に、少なくともノズルは、主流れ方向に対して平行に燃料(液体又はガス)及び/又はキャリヤガスを噴射する。しかしながら、少なくとも1つのノズルは、一般的に主流れ方向に対して30゜未満の傾斜角度でも燃料及び/又はキャリヤガスを噴射する。好適には、ベーンは、バーナの互いに反対側の壁部の間で、流過横断面全体にわたって延びている。

【0043】

好適な実施形態によれば、ベーンには冷却エレメントが設けられており、好適にはこれらの冷却エレメントは、ベーンの側壁に沿った冷却媒体の内部循環によって(すなわち二重壁構造を提供することによって)及び/又は好適には後縁の近くに配置されたフィルム冷却穴によって提供され、最も好適には、冷却エレメントには、燃料噴射のためにも使用されるキャリヤガス供給部から空気が供給される。

【0044】

複数のノズルの複数の別個の出口オリフィスを、互いに隣接して配置することができかつ後縁に配置することができる。

【0045】

少なくとも1つのスリット状出口オリフィスを、ノズルの意味で、後縁に配置することができる。スリット状又は細長いスロットノズルは、一般的に、ベーンの後縁に沿って延びるように配置されている。

【0046】

ノズルは、様々な燃料タイプ及びキャリヤ空気のための複数の出口オリフィスを有することができる。1つの実施形態において、液体燃料又は気体燃料の噴射のための第1のノズルと、第1のノズルを包囲する、キャリヤ空気の噴射のための第2のノズルとが、後縁に配置されている。別の実施形態において、液体燃料の噴射のための第1のノズルと、第1のノズルを包囲する、気体燃料の噴射のための第2のノズルと、第1のノズル及び第2のノズルを包囲する、キャリヤ空気の噴射のための第3のノズルとが、後縁に配置されている。

【0047】

スワーラを有する改良されたバーナの他に、このようなバーナを操作する方法が発明の目的である。作動条件及びガスタービンの負荷ポイントに応じて、バーナを通じて噴射される燃料流は広範囲で変化する。流れが全てのバーナノズルに等しく分配されかつそれぞれのノズルを通る流れが流れ全体に比例するような単純な作動は、それぞれのノズルにおける極めて小さな流速につながる恐れがあり、噴射品質、及び空気流への燃料の侵入深さfを損なう。

【0048】

作動方法の1つの実施形態によれば、燃料が噴射される燃料噴射ノズルの数は、作動ノズルにおける最小流を保証するために、噴射される燃料流全体の関数として決定される。

【0049】

別の実施形態において、燃料は、低い燃料流量においてはベーンの1つおきの燃料ノズル介して噴射される。択一的に、燃料は、バーナの1つおき又は2つおきのベーンの燃料ノズルのみを介して噴射される。さらに、燃料噴射を減じるために両方法の組合せが提案される。低い燃料質量流量の場合、燃料は、ベーンの1つおき又は2つおきの燃料ノズルを介して、及びバーナの1つおき又は2つおきのベーンの燃料ノズルのみを介して、噴射されることが提案される。増大した質量流量において、燃料噴射のために使用されるベーンの数、ひいてはベーンごとの燃料噴射のために使用されるノズルの数を増大することができる。択一的に、増大した質量流量において、ベーンごとの燃料噴射のために使用されるノズルの数を増大することができ、燃料噴射のために使用されるベーンの数を増大させることができる。ノズルの作動及び停止は、例えば、対応するしきい値燃料流に基づいて決定することができる。

【0050】

さらに、本発明は、高い反応度条件下での燃焼のため、好適には高いバーナ入口温度での燃焼のため及び/又は一般的に5000〜20000kJ/kg、好適には7000〜17000kJ/kgの熱量値を有するMBtu燃料の燃焼のための、上に規定されたバーナの使用に関し、最も好適にはこのような燃料は水素ガスを含む。

【0051】

発明のさらに別の実施形態は従属請求項に記載されている。

【0052】

発明の好適な実施形態が、図面を参照して以下に説明される。図面は、発明の現時点で好適な実施形態を例示することを目的とし、発明を限定することを目的としない。

【図面の簡単な説明】

【0053】

【図1】直線状の後縁を有するベーンを備えた慣用のスワーラを示す概略的な斜視図である。

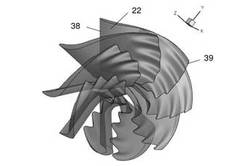

【図2】a)は、ローブベーンと、両側に生ぜしめられる流路とを示す概略的な斜視図であり、b)は、その側面図である。

【図3】互いに位相を合わせて配置された、隣接するベーンにおけるローブを備えた、下流端部から見た、ベーンを備えたスワーラを示す図であり、b)は、位相がずれたものを示す図であり、c)は、バーナごとに1つのスワーラを有するバーナを備えた環状の燃焼器の例を示す図であり、d)は、バーナごとに5つのスワーラを有するバーナを備えた環状の燃焼器の例を示す図である。

【図4】a)は、隣接するベーンにおけるローブが位相を合わせて配置されている、ベーンを有するスワーラのセクションの概略的な斜視図であり、b)は、スワーラの平坦な突出部のセクションを示す図である。

【図5】捻られたベーンと、後縁におけるローブとを備えたスワーラを示す概略的な斜視図である。

【図6】2つの同心状に配置されたスワーラを備えたバーナの概略的な側面図である。

【図7】本発明による様々なノズル配列を備えたローブベーンの後縁への主流に対する図である。

【図8】様々なスワーラタイプについて、スワール数の関数としての相対的な循環流を概略的に示している。

【発明を実施するための形態】

【0054】

図1は、慣用のスワーラ43の概略的な斜視図を示している。スワーラ43は、内側制限壁44′と、外側制限壁44′′と、入口領域45と、出口領域46とを備える環状のハウジングを有する。ベーン22は、内側制限壁44′と外側制限壁44′′との間に配置されている。それぞれのベーン22の前縁領域は、主流れ方向48に対して平行に向き付けられたプロフィルを有する。図示の例において、流入は、スワーラ43の長手方向軸線47と同軸である。ベーン22のプロフィルは、流れにスワール(旋回流)を提供するために、主流れ方向48から回転しており、入口流れ方向48に対して角度を有する出口流れ方向55を生じる。主流れは、環状のスワーラに対して同軸である。出口流は、スワーラの軸線を中心に回転している。

【0055】

ローブ混合概念を図2に関して説明する。図2は、1つのベーンに沿った流れ条件を示している。中央平面35は、実質的に空気流の流れ方向14に対して平行に配置されており、直線状の前縁38と、ローブを有する後縁39とを有する。前縁における空気流14は、そのような状況において、上側の図に矢印14で概略的に示すような流れプロフィルを形成する。

【0056】

後縁39におけるローブ構造42は、前縁38の下流において漸進的に、中央平面35に対して横方向である第1の方向30へ延びるローブを備えた波形に発展し、第1の方向30に延びたローブは符号28で示されている。第2の横方向31、つまり図2aにおける下方へ延びたローブは符号29で示されている。ローブは交互に2つの方向に延びており、ローブ、若しくは後縁を形成する線又は平面が中央平面35を通過するところでは、転換点27が存在する。

【0057】

図2aに示された矢印から分かるように、上面における溝状の構造を流れる空気流と、下面における溝を流れる空気流とは、符号41で示すように、混ざり合い、後縁39の下流に渦を発生し始め、これは強い混合につながる。これらの渦41は、以下で説明するように、燃料空気の噴射のために利用できる。

【0058】

ローブ構造42は、以下のパラメータによって規定される:

・周期λは、主流れ方向14に対して垂直な方向での、ローブの1つの周期の幅を与える:

・高さhは、図2bに規定するように、隣接するローブの隣接する頂点の間の、主流れ方向14に対して垂直な方向での、つまり方向30及び31に沿った距離である

・ローブ28の第1の方向への変位を規定する第1のローブ角度α1(仰角とも称呼される)と、方向31へのローブ29の変位を規定する第2のローブ角度α2(仰角とも称呼される)。一般的に、α1はα2と等しい。

【0059】

図3は、a)及びb)において、複数のベーン22を備えたスワーラ43を、スワーラの下流端部から示している。a)に示された隣接するベーン22におけるローブは、互いに位相が合って配置されている、つまりローブは同じ周期を有している。したがって、隣接するベーン22のローブは、長手方向で同じ位置においてそれぞれの中心線と交差し、長手方向の同じ位置において、それぞれのボディの偏りは、同じ絶対値を有する。

【0060】

b)に示された隣接するベーン22におけるローブは、互いに位相がずれて配置されており、特に位相は180゜ずれており、つまり、両ベーン22のローブは、長手方向で同じ位置で中心線と交差しており、長手方向で同じ位置においてそれぞれのボディの偏りは同じ絶対値を有するが、反対方向になっている。位相がずれて配置されたローブは、さらに改良された混合につながることができる。

【0061】

図3c)及び3d)は、ベーン2に波形の後縁を備えたスワーラ43を有するバーナ1を備えた環状の燃焼器の例を下流端部から示している。バーナ1は、ガスタービンの中心軸線を中心とする円において等しく間隔を置いて分配されており、燃料及びガスの可燃性混合物を環状の燃焼室内へ排出する。図3c)に示された例において、それぞれのバーナ1は1つのスワーラ43を有している。図3d)に示された例においては、それぞれのバーナ1に5つのスワーラ43が円形のパターンで配置されている。図3c)及び3d)のバーナは、1つの環状燃焼器の代わりに、複数の缶燃焼器と組み合わせて使用することもできる。

【0062】

図3aにおいて使用されている種類のスワーラ43のセクションの斜視図が、図4aに示されている。図4aは、後縁にローブを備えた2つのベーンを有するスワーラ43のセクションの斜視図を示しており、ベーンは、内側制限壁44′と、外側制限壁44′′との間に配置されており、内側制限壁と外側制限壁とは、入口領域45と出口領域46とを備えた環状流路を形成している。ベーン22における波形は、位相を合わせて配置されている。

【0063】

ベーン22は、入口流れ方向48にスワーラ43に進入する主流を、環状流路と同軸に、流れ方向に方向転換するように構成されており、これにより、流れにスワールを生ぜしめ、入口流れ方向48に対して角度を有しかつスワーラ43の軸線を中心として回転する出口流れ方向55を生ぜしめる。

【0064】

ベーン22の後縁に波形を備えたスワーラ43の平坦な投影が図3bに示されている。図3bは、隣接する波形の隣接する頂点の間の、主流れ方向に対して垂直な方向での距離としてのベーン22の高さhと、ローブ28の第1の方向への変位を規定する第1のローブ角度α1と、方向31へのローブ29の変位を規定する第2のローブ角度α2とを示している。ローブ角度α1及びα2は、ローブ22の中心線に対する接線に関する。一般的に、α1はα2と等しい。ローブは、一定のローブ角度で軸方向に延びているか、又は主流れ方向に対して実用的に平行に開始しており、ローブ角度は流れ方向で次第に増大している。さらに、図3bは、出口角度βを示しており、主流は、流れにスワールを生ぜしめるためにスワーラ43においてこの出口角度βだけ逸らされている。

【0065】

図5は、スワーラにおけるベーン22の概略的な斜視図を示している。側壁及び入口は示されていない。この例において、ベーン22は、直線状の前縁38を有しており、捻られており、ローブは、位相を合わせて後縁39に配置されている。

【0066】

図6は、2つの同心状に配置されたスワーラ43を備えたバーナ1の概略的な側面図を示している。空気48及び燃料56はバーナに供給される。2つのスワーラ43は、反対方向に回転し、これにより、スワーラ43から出る空気及び燃料混合物に反対に回転するスワールを提供し、これにより、バーナにおける混合をさらに改善する、ベーンを有している。内側及び外側のスワーラ43のベーン22のローブは、異なる形状、寸法及び向きであることができる。例えば、内側スワーラ43におけるベーン22は、改善された混合のために及び周方向のより小さな速度成分を補償するために位相がずれて配置された、隣接するベーン22におけるローブを有することができるのに対し、外側スワーラ43におけるベーンは、圧力降下を減じかつ高い軸速度を許容するように位相を合わせて配置された、隣接するベーン22におけるローブを有することができる。

【0067】

図7は、本発明による異なるノズル配列を備えたローブベーン22の後縁への主流に対する図を示している。図7aは、液体燃料を噴射するための第1のノズル51が、気体燃料を噴射するための第2のノズル52によって包囲されており、第2のノズル52自体はキャリヤ空気を噴射するために第3のノズル53によって包囲されている配列を示している。ノズル51,52,53は後縁に同心状に配置されている。それぞれのノズル配列は、ローブを有する後縁が中心線35と交差するところに配置されている。

【0068】

図7bは、燃料ガスを噴射するための第2のノズル52が、ローブのそれぞれの頂点セクションにおいて後縁に沿って延びたスリット状のノズルとして構成されている配列を示している。付加的に、液体燃料を噴射するための第1のノズル51が、ローブを有する後縁が中心線35と交差するそれぞれの位置に配置されている。第1及び第2のノズル51,52は全て、キャリヤ空気を噴射するための第3のノズル53によって包囲されている。

【0069】

図7cは、燃料ガスを噴射するための第2のノズル52が、後縁に沿って少なくとも1つのローブに沿って延びた1つのスリット状のノズルとして構成された配列を示している。液体燃料を噴射するために、オリフィスの形態の付加的な第1のノズル51が第2のノズル52に配置されている。

【0070】

ローブを有するスワーラを備えたバーナは、高いNOxエミッション又は逆火を生じることなく、より高い燃料フレキシビリティで運転するように設計することができる。主要な利点は以下のようにまとめることができる:

・反応性の高い燃料を提供するためのより高いバーナ速度

・現在の設計によって達成されるのと同様の混合レベルのためのより低いバーナ圧力降下。

【0071】

混合ゾーンの出口における燃料及び酸化剤の混合は、低いNOxエミッションを許容し(混合品質)、かつ混合ゾーンにおける燃料空気混合物の自動着火によって生ぜしめられる逆火を回避する(滞留時間)ために十分である。

【0072】

1つの実施形態によれば、本発明は、小さな着火遅れでの燃料空気混合物の燃焼に関する。これは、主流のより高い速度、ひいては混合ゾーンにおける燃料空気混合物のより短い滞留時間を許容する、統合されたアプローチによって達成される。燃料噴射に関する課題は、水素濃度の高い燃料の使用及び高温の燃料空気混合物に関して二倍となる:

・水素濃度の高い燃料は、燃料ジェットの貫通挙動を変化させる。貫通は、バーナの横断面積と、噴射孔とのそれぞれによって決定される

・第2の問題は、燃料のタイプ又は燃料空気混合物の温度に応じて、tign,ref/tignとして、つまり燃料空気混合物の実際の着火時間に対する基準天然ガスの着火時間の比として規定することができる反応度が変化する。

【0073】

本発明の1つの態様が提供したい条件は、上に規定された反応度が1よりも高く、火炎が自動着火している条件であるが、本発明はこれらの条件に限定されない。

【0074】

それぞれの温度及び混合組成のために、層状火炎速度及び着火遅れが変化する。その結果、適切な操作ウィンドウを提供するハードウェア構成が提供されなければならない。それぞれのハードウェア構成のために、燃料空気反応度に関する上限は逆火マージンによって与えられる。

【0075】

あらゆるバーナにおいて、混合ゾーンにおける滞留時間が燃料空気の着火遅れ時間を超えると、逆火が増大させられる。伝播は複数の異なる形式で達成することができる:

・燃料の傾斜角は、燃料の滞留時間を短縮するように調節することができる。ここで、設計に関する様々な可能性、例えば、インライン燃料噴射、つまり酸化空気流に対して実質的に平行な燃料噴射、円錐形のノズル形状又は尖ったランス設計が考慮されてよい。

・反応度は、窒素又は流れそれぞれによって燃料空気混合物を希釈することによって減速させることができる。

・第1の段の出力低下は、高い反応性の燃料の場合に順次燃焼を有するガスタービンにおける第2の燃焼器のためのより攻撃的でない入口条件につながることができる。転じて、ガスタービン全体の効率が低下する。

・主流の速度が高められると、混合ゾーンの長さを一定に保つことができる。しかしながら、圧力降下におけるペナルティを受けなければならない。

・燃料及び酸化剤のより迅速な混合を行うことによって、主流速度を維持しながら混合ゾーンの長さを減じることができる。

【0076】

本発明の主な目標は、最後の2つが解決された、改良されたバーナ構成を進化させることであるが、最初の3つと組み合わせることもできる。

【0077】

高い反応性の燃料のための能力を許容するために、インジェクタは、

・流れコンディショニング(少なくとも部分的)

・噴射

・混合

を同時に行うように設計されている。その結果、インジェクタは、流路に沿った様々な装置において現在利用されているバーナ圧力損失を節約することができる。流れコンディショニング装置と、渦発生器と、インジェクタとの組合せが、提案された発明によって置き換えられるならば、混合ゾーンにおける燃料空気混合物の短い滞留時間を達成するために主流の速度を高めることができる。

【0078】

バーナの性能を判定するための1つの手段は、燃焼室における相対的な循環流rrであり、ここでrrは、スワール流に対する、再循環された流れの比として定義される。一般的に、高い再循環率はより優れた燃焼につながる、一般的に、火炎安定性は、再循環率により改善する、つまり、再循環率を増大させると、燃焼脈動を回避又は低減することができる。しかしながら、高い相対的な再循環流rrを達成するために、高いスワール数snが要求され、ここでsnは、バーナを通る質量流合計に対する、スワール流の比として定義される。スワール流は、圧力降下とともにのみ提供することができるので、スワール数Snは、最適化された性能、つまり、ガスタービンのためのパワー及び効率のために、低く保たれるべきである。

【0079】

図8は、スワール数snに関する再循環率rrを概略的に示している。再循環率57は、平坦なベーン22を備えたスワーラ43について示されており、再循環率58は、湾曲した又は捻られたベーン22を備えたスワーラ43について示されており、再循環率59は、湾曲した又は捻られたベーン22及びローブ42を備えたスワーラ43について示されている。図8は、より高い相対的な再循環流rrを、与えられたスワール数snのスワールにおいて達成することができ、これにより、バーナ及び燃焼器圧力降下を増大させることなく燃焼器を改良することを明らかに示している。つまり、ローブを有するスワーラは、少ないエミッションで高い高温ガス温度での燃焼を許容する。

【0080】

ローブを有する燃料噴射システムの複数の実施形態を以下に挙げる:

実施形態1:

渦と渦の相互作用を排除するためにローブを互い違いに配置する。渦と渦の相互作用は、燃料空気流を有効に混合しない。

【0081】

実施形態2:

注意深い配置及びローブにおける燃料噴射の位置:混合のために乱流消散を最もよく利用するために、燃料ジェットを、高いせん断領域のエリアに配置することができる。

【0082】

実施形態3:

ローブにおける傾斜した燃料噴射:これにより、燃料が渦中心に噴射される。

【0083】

実施形態4:バーナ内のベーン及び/又はローブの数:ベーン及び/又はローブを、渦の強さを決定するために変化させることができる。

【0084】

実施形態5:

エミッション及び脈動を制御するための、ローブ燃料インジェクタにおける燃料ステージング。

【0085】

既存の概念と比較した場合のローブインジェクタの利点は以下のようにまとめることができる:

・迅速な混合のための強い渦及び低い圧力降下を生ぜしめるための高温ガス流のよりよい流線形

・燃焼器脈動及び火炎特性を制御するために燃料混合物の高速せん断を利用することができる。

・ローブフルートインジェクタはフレキシブルであり、複数の設計変更を提供する。

・ローブ構造による燃料及び空気の迅速せん断は、より短いバーナ混合長さで供給される高められた混合を生じる。

【符号の説明】

【0086】

1 バーナ、 2 混合スペース、混合ゾーン、 3 バーナ壁部、 4 燃焼スペース、 5 出口側、バーナ出口、 6 入口側、 7 噴射装置、燃料ノズル、 8 高圧タービンからの主流、 9 流れコンディショニング、タービン出口ガイドベーン、 10 渦発生器、 11 バーナ出口5における燃料質量フラクション輪郭、 12 燃焼室壁部、 13 3と12との間の移行部、 14 酸化媒体の流れ、 15 燃料ノズル、 16 7の基部、 17 7の軸、 18 3の収束する部分、 19 減じられたバーナ横断面領域、 20 横断面の減少、 21 3の入口セクション、 22 ベーン、 23 ローブブレード、 24 22,23の後縁、 25 22,23の前縁、 26 噴射方向、 27 転換点、 28 第1の方向30におけるローブ、 29 第2の方向31におけるローブ、 30 第1の横方向、 31 第2の横方向、 32 28,29の頂点、 33 22の側面、 34 燃料/キャリヤガス混合物の排出方向、 35 22/23の中央平面、 38 24の前縁、 39 23の後縁、 40 流れプロフィル、 41 渦、 42 ローブ、 43 スワーラ、 44 制限壁、 44′ 内側制限壁、 44′′ 外側制限壁、 45 入口領域、 46 出口領域、 47 43の長手方向軸線、 48 入口流れ方向、 49 22の長手方向軸線、 50 中心エレメント、 51 第1のノズル、 52 第2のノズル、 53 第3のノズル、 54 スロットノズル、 55 出口流れ方向、 56 燃料、 57 平坦なベーンのための関数、 58 湾曲したベーンのための関数、 59 ローブベーンのための関数、 λ 42の周期性、 h 42の高さ、 α1 第1のローブ角度、 α2 第2のローブ角度、 β 入口角度、 l 22の長さ、 H 22の高さ、 2 後縁における幅、 W 22の最大幅、 rr 再循環率、 Sn スワール数

【技術分野】

【0001】

本発明は、ローブスワーラ、及びこのような装置を有するガスタービンの燃焼室のためのバーナに関する。特に、本発明は、少なくとも1つの気体及び/又は液体をバーナに導入するためのローブスワーラに関する。

【背景技術】

【0002】

スワーラは、様々な技術用途における混合装置のために必要とされる。スワーラの最適化は、特定の程度の均質性を得るために要求されるエネルギを減じることを目的とする。連続的な流れ混合において、混合装置における圧力降下は、要求されるエネルギのための手段である。さらに、特定の程度の均質性を得るために要求される時間及びスペースは、混合装置又は混合エレメントを評価する場合に重要なパラメータである。スワーラは通常、2つの連続的な流体流れの混合のために使用される。

【0003】

ガスの高容積流は、例えば、ターボファン機関の出口において混合され、ここで、コア機関の高温の排気ガスは、比較的低温でかつより低速のバイパス空気と混合される。これらの様々な流れによって生ぜしめられる騒音を減じるために、例えば米国特許第4401269号明細書においてローブミキサが提案された。

【0004】

連続的な流れを混合するための1つの特定の用途は、後続の燃焼室における予混合された燃焼のための、バーナにおける、酸化流体、例えば空気との燃料の混合である。現代のガスタービンにおいて、燃料と燃焼空気との良好な混合は、低エミッションでの完全燃焼のための前提条件である。

【0005】

高い効率を達成するために、標準的なガスタービンにおいて高いタービン入口温度が要求される。その結果、高いNOxエミッションレベル及びより高いライフサイクルコストが生じる。これらの問題は、順次燃焼サイクルによって軽減することができ、この場合、圧縮機は、慣用の圧縮機の圧力比のほぼ二倍を供給する。主流は、第1の燃焼室を通過し(例えば、欧州特許第1257809号明細書及び米国特許第4932861号明細書に開示された一般的なタイプのバーナであって、EV燃焼器とも呼ばれ、EVは環境(Environmental)の省略である)、この第1の燃焼室において、燃料の一部が燃焼される。高圧タービン段において膨張した後、残りの燃料が付加されて燃焼させられる(例えば、米国特許第5431018号明細書又は米国特許第5626017号明細書又は米国特許出願公開第2002/0187448号明細書に開示されたようなタイプのバーナであって、SEV燃焼器とも呼ばれるものを使用し、Sは順次(Sequential)の省略である)。両燃焼器は、予混合バーナを有する。なぜならば、低NOxエミッションは、燃料と酸化剤との高い混合品質を要求するからである。

【0006】

第2の燃焼器には、第1の燃焼器の膨張させられた排気ガスが供給されるので、この運転条件は、付加的なエネルギが混合物に供給されることなく、燃料空気混合物の自己着火(自発着火)を可能にする。混合領域における燃料空気混合物の着火を防止するために、混合領域における滞留時間は、自動着火遅延時間を超えてはならない。この基準は、バーナ内に火炎のないゾーンを保証する。この基準は、バーナ出口領域を横切る燃料の適切な分布を得ることに課題を課す。

【0007】

SEVバーナは、現在は、天然ガス及び油における運転のためにのみ設計されている。したがって、燃料の運動量フラックスは、渦に突入するために主流の運動量フラックスに関して調節される。これは、最後の圧縮機段からの空気(高圧キャリヤ空気)を用いて行われる。混合ゾーンの出口における燃料及び酸化剤のその後の混合は、低NOxエミッションを許容し(混合品質)、かつ混合ゾーンにおける燃料空気混合物の自動着火によって生ぜしめられる逆火を防止するために(滞留時間)、ちょうど十分である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第4401269号明細書

【特許文献2】欧州特許第1257809号明細書

【特許文献3】米国特許第4932861号明細書

【特許文献4】米国特許第5431018号明細書

【特許文献5】米国特許第5626017号明細書

【特許文献6】米国特許第2002/0187448号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、低い圧力降下を備えた極めて有効なスワーラを提供することである。このようなスワーラの用途として、このようなスワーラを有するバーナが開示される。

【課題を解決するための手段】

【0010】

まず、最小限の圧力降下のみを用いて高い均質性を備えた混合物を生ぜしめるスワーラが提案される。さらに、このようなスワーラを備えたバーナが提案される。このようなバーナは、例えば、ガスタービン機関効率を高め、燃料能力を増大し、かつ設計を単純化するために提案される。

【0011】

提案されたスワーラは、制限壁を備えた環状ハウジングを有しており、前記ハウジングは、主流れ方向での入口領域と出口領域とを有する。少なくとも2つのベーンが環状ハウジングに配置されており、それぞれのベーンは、流線形断面プロフィルを有しており、このプロフィルは、スワーラにおいて優勢な主流れ方向に対して垂直又は傾斜した長手方向を有して延びている。それぞれのベーンの前縁領域は、前縁位置において優な主流れ方向に対して平行に向けられたプロフィルを有しており、ベーンのプロフィルは、流れにスワール(回旋流)を生ぜしめるために、前縁位置において優勢な主流れ方向から逸れている。スワールは、スワーラの中心軸線を中心として回転している。ベーンの中央平面に関して、後縁には、低い圧力降下で混合を改良するために、互いに半径の横方向で少なくとも2つのローブが設けられている。

【0012】

その結果、ローブによって生ぜしめられるスワール及び渦の組み合わされた効果により混合する、重なり合わされた混合装置が得られる。スワールは、大きなスケールにおいて混合につながり、渦は小さなスケールにおいて混合し、全体的な均一な混合を生じる。バーナに適用された場合、ローブスワーラは、低い圧力降下における良好な混合につながるのみならず、後続の燃焼器における高い再循環流にもつながる。高い再循環流は、よりよい、より安定した燃焼につながる。一般的に、火炎安定性は再循環流により改良される。つまり、燃焼脈動を、増大する再循環流により防止又は低減することができる。

【0013】

一般的に、4〜20枚のベーンがスワーラごとに使用される。1つの実施形態において、10〜15枚のベーンがスワーラごとに使用される。ベーンの下流の流れにおける固有周波数を回避するために、別の実施形態においては、奇数のベーンが提案される。

【0014】

ローブは、中央平面から、すなわち中央平面に対して横方向に交互に延びている。形状は、例えば、半円又は円弧の連続であることができ、くぼみ又はシヌソイド形状であることができ、円弧又はシヌソイド曲線と、付属の直線部分との組合せの形態であってもよく、この場合、直線部分は、円の曲線又は扇形に漸近している。さらに、三角形、矩形、又は類似の周期的形状が考えられる。好適には、全てのローブは、後縁に沿って実質的に同じ形状ものである。ローブは、互いに接続された後縁線を形成するように、互いに隣接して配置されている。ローブ角度は、流れ分離が回避されるように選択されるべきである。実施形態によれば、ローブ角度(α1,α2)は、流れ分離を回避するために、15゜〜45゜、好適には25゜〜35゜である。

【0015】

好適な実施形態によれば、ローブのレイアウトは、出口角度のシヌソイド半径分布につながるベーンの後縁における接線速度及び軸流速度の分配を保証するように設計されており、出口角度は、軸流速度に対する(半径方向における)接線速度の正規化された比である。一般的に、出口角度における2つの最大の間の半径方向の距離は、ローブのたわみにおける2つの最大の間の距離に等しい。

【0016】

好適な実施形態によれば、後縁には、後縁に沿って互いに隣接して連続して配置された3つ、好適には少なくとも4つのローブが設けられており、2つの反対の横方向に交互にロービングしている。

【0017】

別の好適な実施形態は、ベーンが、実質的に直線状の前縁を有することを特徴とする。しかしながら、前縁は、丸み付けられているか、湾曲させられているか、又は僅かに捻られていてもよい。

【0018】

別の好適な実施形態によれば、ベーンは、主流れ方向に関して上流部分において、最大の幅を有する。この幅Wの下流で、幅、すなわちベーンを規定する側壁の間の距離は、後縁に向かって連続的に減少している(後縁は鋭い縁部又は丸み付けられた縁部を形成している)。互いに隣接するローブの頂点の横方向の距離として規定される高さは、この場合、好適には最大幅の少なくとも半分である。1つの特定の好適な実施形態によれば、この高さは、ベーンの最大幅とほぼ同じである。別の特定の好適な実施形態によれば、この高さは、ベーンの最大幅のほぼ2倍である。概して、好適には高さは少なくとも最大幅と同じであり、好適には最大幅の3倍よりも小さい。

【0019】

実施形態によれば、スワーラのベーンは、実質的に直線状の前縁を有する。

【0020】

別の好適な実施形態によれば、ローブを形成するベーンの横方向変位は、たいていベーンの(主流れ方向に沿って測定された)長さlの3分の2よりも下流においてのみ生じる。これは、ベーンの上流部分は、中央平面に関して実質的に対称の形状を有することを意味する。その下流において、ローブは、それぞれの横方向に連続的にかつ円滑に拡大しており、ベーンの側壁の波形を形成しており、この場合、この波形の振幅は後縁において最大値に増大している。

【0021】

ローブの位相が同じであるスワーラの場合、2つのベーンの中央平面の間の平均距離は、ミキサにおける流れパターンを最適化するために、ローブの高さの少なくとも0.5倍、好適にはローブの高さの少なくとも0.9倍である。

【0022】

別の実施形態によれば、ローブを形成する2つの隣接するベーンの中央平面からの横方向逸れは、反転させられている。反転されたローブの場合、2つのベーンの中央平面の間の平均距離は、ミキサにおける流れパターンを最適化し、かつ2つのベーンの中央平面に対して垂直な混合及び2つの隣接するベーンの中央平面の方向での混合を許容するために、ローブの高さの少なくとも1.2倍、好適にはローブの高さの少なくとも1.2倍である。

【0023】

さらに別の実施形態において、平坦な前縁領域から逸れまでの移行は円滑であり、表面湾曲は、連続的な第1の導関数を備えた関数を表す。

【0024】

1つの実施形態によれば、ハウジングは、中心軸線が主流れ方向に整合させられながら延びている。その結果としてのスワーラは、ローブベーンを備えた軸流スワーラを形成するために中心軸線に対して垂直な入口領域及び出口領域を有する。

【0025】

別の実施形態によれば、ローブの高さ及び/又は周期は、ベーンの後縁に沿ったスワーラの中心軸線までのローブの半径方向距離の関数である。例えば、ローブ高さ及び/又は周期は、ベーンの後縁に沿ったスワーラの中心軸線までのローブの半径方向距離に比例する。

【0026】

アキシャルスワーラの他に、ローブベーンを備えたラジアルスワーラが考えられる。1つの実施形態によれば、環状のハウジングが半径方向に延びており、この場合、中心軸線が主流れ方向に対して垂直であり、入口領域及び出口領域は、ラジアルスワーラを形成するように同心状に配置されている。

【0027】

スワーラへの乱流の流入を備えた用途における使用のために、少なくとも2つのベーンには、ベーンの前縁において、横方向で互いに反対向きに少なくとも2つのローブが設けられている。流れ方向で、前縁領域における付加的なローブは、一般的に、ほぼ後縁ローブの始端まで延びている。ローブは、乱流の流入における流れコンディショニング効果を有し、下流のローブにより混合を改良する。

【0028】

1つの実施形態において、ローブを形成する2つの隣接するベーンの中央平面からの横方向逸れは、低い圧力降下のために位相合わせされている。付加的に改良された混合のために、ローブを形成する2つの隣接するベーンの中央平面からの横方向逸れは、位相がずれている。好適には、位相は反転され、すなわち位相角は180゜である。

【0029】

発明の特定の目的は、混合が改善されたバーナを提供することである。この目的は、噴射装置として構成されたスワーラを備えるバーナを提供することによって達成され、スワーラは少なくとも1つのベーンを有し、ベーンは、バーナに少なくとも1つの燃料を導入するための少なくとも1つのノズルを備えたバーナに配置されている。少なくとも1つのベーンは、流線形の横断面プロフィルhを有しており、この横断面プロフィルhは、スワーラにおいて生じる主流れ方向に対して垂直な又は傾斜した長手方向を備えて延びている。発明によれば、このようなベーンは、ベーンの中央平面に関して、後縁に、横方向で反対に延びた少なくとも2つのローブが設けられるように形成されている。

【0030】

言い換えれば、後縁は直線を形成しているのではなく、波線又はシヌソイド線を形成しており、この線は中央平面を中心として蛇行している。本発明は、ローブベーンからの燃料の噴射を含む。一般的に、燃料は、ローブインジェクタの後縁において噴射される。燃料噴射は好適には軸方向に沿っており、これは高圧キャリヤ空気の必要性を排除する。

【0031】

発明は、低い運動量フラックス比が可能な燃料・空気混合を許容する。インライン燃料噴射システムは、互い違いになった複数のローブベーンを有する。

【0032】

バーナは、燃料と空気を混合するために使用することができる。また、バーナは、燃料を、閉鎖された又は半閉鎖されたガスタービンにおいて使用されるあらゆる種類のガス、又は第1の燃焼段の燃焼ガスと混合するために使用することができる。

【0033】

これらのバーナは、1つの圧縮機と、1つの燃焼器と、1つのタービンとを有するガスタービンを使用することもでき、1つ又は複数の圧縮機と、少なくとも2つの燃焼器と、少なくとも2つのタービンとを有するガスタービンのために使用することもできる。バーナは、例えば、1つの燃焼器を備えたガスタービンにおいて予混合バーナとして使用するか、又は、バーナに少なくとも1つの気体燃料及び/又は液体燃料を導入するための噴射装置を備えた、第1の燃焼室及び第2の燃焼室を有する順次燃焼を備えたガスタービンの二次燃焼室のための再熱燃焼器において使用することもできる。

【0034】

バーナは、1つのスワーラ又は複数のスワーラから成ることができる。1つのスワーラを備えたバーナは、一般的に、円形の横断面を有する。複数のスワーラを有するバーナは、あらゆる横断面を有することができるが、一般的には円形又は矩形である。一般的に、複数のバーナは、ガスタービンの軸線と同心状に配置されている。バーナの横断面は、制限壁によって規定されており、この制限壁は例えばバーナのような缶を形成している。

【0035】

発明は、革新的なインジェクタ設計によって圧力損失を低減する。利点は以下のとおりである。

・GT効率の増大

−ローブを、適切な流れ構造を生ぜしめるように成形することができる。渦の強いせん断は、急速な混合、及び低速のポケットの回避を助ける。空気力学的に好適な噴射及び混合システムは、圧力降下をさらに一層低減する。別個のエレメントではなく1つの装置(インジェクタ)のみを有することにより、i)バーナの入口における大規模混合装置、ii)インジェクタにおける渦発生器、及びiii)インジェクタ圧力、が節約される。節約は、主流れ速度を高めるために利用することができ、これは、高い反応を有する燃料・空気混合物の場合に有利であるか、ガスタービン性能を高めるために利用することができる。

・燃料は、ちょうど渦が発生される位置においてインラインに噴射されてよい。冷却空気通路の設計を単純化することができる。なぜならば、燃料は、もはや高圧キャリヤ空気からの運動量を要求しないからである。

【0036】

ここで発明の要旨の1つは、渦発生態様と、別個のエレメントとして従来技術に従って慣用的に使用されているような燃料噴射装置とを(別個の燃料噴射装置の上流の別個の構造的な渦発生器エレメント)、1つの組み合わされた渦発生及び燃料噴射装置に融合させることである。こうすることにより、酸化空気との燃料の混合、及び渦発生が、空間的に極めて近接してかつ極めて効率的に行われ、これにより、より迅速な混合が可能であり、混合ゾーンの長さを減じることができる。幾つかの場合には、酸化空気経路におけるボディの対応する設計及び向き付けにより、ボディが流れコンディショニングをも引き受けるので、流れコンディショニングエレメント(整流装置、ガイドベーン)を省略することができる。この全ては、噴射装置に沿った深刻な圧力降下なしに可能であり、プロセスの全体的な効率を維持又は改善することができる。

【0037】

一般的に、特にガスタービン用途の場合、ベーンは、20〜200mmの(主流に対して垂直な)長手方向軸線に沿った高さHを有する。特に、幾つかの状況においては、ローブ周期("波長")λは、好適には10〜100mmの範囲、好適には20〜60mmの範囲である。これは、ベーンの後縁に沿って、例えば6つの交互のローブ、つまりそれぞれの横方向に3つのローブが配置されている。

【0038】

さらに別の好適な実施形態によれば、少なくとも2つ、好適には少なくとも3つ、場合によっては4つ、5つ以上の燃料ノズルが、後縁に配置されており、後縁に沿って(好適には等距離に)分配されている。

【0039】

さらに別の好適な実施形態によれば、燃料ノズルは、実質的にベーンの中央平面に配置されている(したがって、一般的に、後縁のローブ部分には配置されていない)。この場合、燃料ノズルは、後縁に沿ったそれぞれの位置又は1つおきの位置に配置されており、ローブ付き後縁は中央平面と交差している。

【0040】

さらに別の実施形態によれば、燃料ノズルは、実質的にローブの頂点に配置されており、好適には燃料ノズルは、後縁に沿ったそれぞれの頂点又は1つおきの頂点に配置されている。

【0041】

バーナの別の実施形態によれば、少なくとも1つの燃料をベーンの上流でバーナに導入するための少なくとも1つのノズル及び/又は少なくとも1つの燃料をバーナに導入するための少なくとも1つのノズルを備えた少なくとも1つの噴射装置が、バーナの内側制限壁及び/又は外側制限壁に設けられている。

【0042】

一般的に、少なくともノズルは、主流れ方向に対して平行に燃料(液体又はガス)及び/又はキャリヤガスを噴射する。しかしながら、少なくとも1つのノズルは、一般的に主流れ方向に対して30゜未満の傾斜角度でも燃料及び/又はキャリヤガスを噴射する。好適には、ベーンは、バーナの互いに反対側の壁部の間で、流過横断面全体にわたって延びている。

【0043】

好適な実施形態によれば、ベーンには冷却エレメントが設けられており、好適にはこれらの冷却エレメントは、ベーンの側壁に沿った冷却媒体の内部循環によって(すなわち二重壁構造を提供することによって)及び/又は好適には後縁の近くに配置されたフィルム冷却穴によって提供され、最も好適には、冷却エレメントには、燃料噴射のためにも使用されるキャリヤガス供給部から空気が供給される。

【0044】

複数のノズルの複数の別個の出口オリフィスを、互いに隣接して配置することができかつ後縁に配置することができる。

【0045】

少なくとも1つのスリット状出口オリフィスを、ノズルの意味で、後縁に配置することができる。スリット状又は細長いスロットノズルは、一般的に、ベーンの後縁に沿って延びるように配置されている。

【0046】

ノズルは、様々な燃料タイプ及びキャリヤ空気のための複数の出口オリフィスを有することができる。1つの実施形態において、液体燃料又は気体燃料の噴射のための第1のノズルと、第1のノズルを包囲する、キャリヤ空気の噴射のための第2のノズルとが、後縁に配置されている。別の実施形態において、液体燃料の噴射のための第1のノズルと、第1のノズルを包囲する、気体燃料の噴射のための第2のノズルと、第1のノズル及び第2のノズルを包囲する、キャリヤ空気の噴射のための第3のノズルとが、後縁に配置されている。

【0047】

スワーラを有する改良されたバーナの他に、このようなバーナを操作する方法が発明の目的である。作動条件及びガスタービンの負荷ポイントに応じて、バーナを通じて噴射される燃料流は広範囲で変化する。流れが全てのバーナノズルに等しく分配されかつそれぞれのノズルを通る流れが流れ全体に比例するような単純な作動は、それぞれのノズルにおける極めて小さな流速につながる恐れがあり、噴射品質、及び空気流への燃料の侵入深さfを損なう。

【0048】

作動方法の1つの実施形態によれば、燃料が噴射される燃料噴射ノズルの数は、作動ノズルにおける最小流を保証するために、噴射される燃料流全体の関数として決定される。

【0049】

別の実施形態において、燃料は、低い燃料流量においてはベーンの1つおきの燃料ノズル介して噴射される。択一的に、燃料は、バーナの1つおき又は2つおきのベーンの燃料ノズルのみを介して噴射される。さらに、燃料噴射を減じるために両方法の組合せが提案される。低い燃料質量流量の場合、燃料は、ベーンの1つおき又は2つおきの燃料ノズルを介して、及びバーナの1つおき又は2つおきのベーンの燃料ノズルのみを介して、噴射されることが提案される。増大した質量流量において、燃料噴射のために使用されるベーンの数、ひいてはベーンごとの燃料噴射のために使用されるノズルの数を増大することができる。択一的に、増大した質量流量において、ベーンごとの燃料噴射のために使用されるノズルの数を増大することができ、燃料噴射のために使用されるベーンの数を増大させることができる。ノズルの作動及び停止は、例えば、対応するしきい値燃料流に基づいて決定することができる。

【0050】

さらに、本発明は、高い反応度条件下での燃焼のため、好適には高いバーナ入口温度での燃焼のため及び/又は一般的に5000〜20000kJ/kg、好適には7000〜17000kJ/kgの熱量値を有するMBtu燃料の燃焼のための、上に規定されたバーナの使用に関し、最も好適にはこのような燃料は水素ガスを含む。

【0051】

発明のさらに別の実施形態は従属請求項に記載されている。

【0052】

発明の好適な実施形態が、図面を参照して以下に説明される。図面は、発明の現時点で好適な実施形態を例示することを目的とし、発明を限定することを目的としない。

【図面の簡単な説明】

【0053】

【図1】直線状の後縁を有するベーンを備えた慣用のスワーラを示す概略的な斜視図である。

【図2】a)は、ローブベーンと、両側に生ぜしめられる流路とを示す概略的な斜視図であり、b)は、その側面図である。

【図3】互いに位相を合わせて配置された、隣接するベーンにおけるローブを備えた、下流端部から見た、ベーンを備えたスワーラを示す図であり、b)は、位相がずれたものを示す図であり、c)は、バーナごとに1つのスワーラを有するバーナを備えた環状の燃焼器の例を示す図であり、d)は、バーナごとに5つのスワーラを有するバーナを備えた環状の燃焼器の例を示す図である。

【図4】a)は、隣接するベーンにおけるローブが位相を合わせて配置されている、ベーンを有するスワーラのセクションの概略的な斜視図であり、b)は、スワーラの平坦な突出部のセクションを示す図である。

【図5】捻られたベーンと、後縁におけるローブとを備えたスワーラを示す概略的な斜視図である。

【図6】2つの同心状に配置されたスワーラを備えたバーナの概略的な側面図である。

【図7】本発明による様々なノズル配列を備えたローブベーンの後縁への主流に対する図である。

【図8】様々なスワーラタイプについて、スワール数の関数としての相対的な循環流を概略的に示している。

【発明を実施するための形態】

【0054】

図1は、慣用のスワーラ43の概略的な斜視図を示している。スワーラ43は、内側制限壁44′と、外側制限壁44′′と、入口領域45と、出口領域46とを備える環状のハウジングを有する。ベーン22は、内側制限壁44′と外側制限壁44′′との間に配置されている。それぞれのベーン22の前縁領域は、主流れ方向48に対して平行に向き付けられたプロフィルを有する。図示の例において、流入は、スワーラ43の長手方向軸線47と同軸である。ベーン22のプロフィルは、流れにスワール(旋回流)を提供するために、主流れ方向48から回転しており、入口流れ方向48に対して角度を有する出口流れ方向55を生じる。主流れは、環状のスワーラに対して同軸である。出口流は、スワーラの軸線を中心に回転している。

【0055】

ローブ混合概念を図2に関して説明する。図2は、1つのベーンに沿った流れ条件を示している。中央平面35は、実質的に空気流の流れ方向14に対して平行に配置されており、直線状の前縁38と、ローブを有する後縁39とを有する。前縁における空気流14は、そのような状況において、上側の図に矢印14で概略的に示すような流れプロフィルを形成する。

【0056】

後縁39におけるローブ構造42は、前縁38の下流において漸進的に、中央平面35に対して横方向である第1の方向30へ延びるローブを備えた波形に発展し、第1の方向30に延びたローブは符号28で示されている。第2の横方向31、つまり図2aにおける下方へ延びたローブは符号29で示されている。ローブは交互に2つの方向に延びており、ローブ、若しくは後縁を形成する線又は平面が中央平面35を通過するところでは、転換点27が存在する。

【0057】

図2aに示された矢印から分かるように、上面における溝状の構造を流れる空気流と、下面における溝を流れる空気流とは、符号41で示すように、混ざり合い、後縁39の下流に渦を発生し始め、これは強い混合につながる。これらの渦41は、以下で説明するように、燃料空気の噴射のために利用できる。

【0058】

ローブ構造42は、以下のパラメータによって規定される:

・周期λは、主流れ方向14に対して垂直な方向での、ローブの1つの周期の幅を与える:

・高さhは、図2bに規定するように、隣接するローブの隣接する頂点の間の、主流れ方向14に対して垂直な方向での、つまり方向30及び31に沿った距離である

・ローブ28の第1の方向への変位を規定する第1のローブ角度α1(仰角とも称呼される)と、方向31へのローブ29の変位を規定する第2のローブ角度α2(仰角とも称呼される)。一般的に、α1はα2と等しい。

【0059】

図3は、a)及びb)において、複数のベーン22を備えたスワーラ43を、スワーラの下流端部から示している。a)に示された隣接するベーン22におけるローブは、互いに位相が合って配置されている、つまりローブは同じ周期を有している。したがって、隣接するベーン22のローブは、長手方向で同じ位置においてそれぞれの中心線と交差し、長手方向の同じ位置において、それぞれのボディの偏りは、同じ絶対値を有する。

【0060】

b)に示された隣接するベーン22におけるローブは、互いに位相がずれて配置されており、特に位相は180゜ずれており、つまり、両ベーン22のローブは、長手方向で同じ位置で中心線と交差しており、長手方向で同じ位置においてそれぞれのボディの偏りは同じ絶対値を有するが、反対方向になっている。位相がずれて配置されたローブは、さらに改良された混合につながることができる。

【0061】

図3c)及び3d)は、ベーン2に波形の後縁を備えたスワーラ43を有するバーナ1を備えた環状の燃焼器の例を下流端部から示している。バーナ1は、ガスタービンの中心軸線を中心とする円において等しく間隔を置いて分配されており、燃料及びガスの可燃性混合物を環状の燃焼室内へ排出する。図3c)に示された例において、それぞれのバーナ1は1つのスワーラ43を有している。図3d)に示された例においては、それぞれのバーナ1に5つのスワーラ43が円形のパターンで配置されている。図3c)及び3d)のバーナは、1つの環状燃焼器の代わりに、複数の缶燃焼器と組み合わせて使用することもできる。

【0062】

図3aにおいて使用されている種類のスワーラ43のセクションの斜視図が、図4aに示されている。図4aは、後縁にローブを備えた2つのベーンを有するスワーラ43のセクションの斜視図を示しており、ベーンは、内側制限壁44′と、外側制限壁44′′との間に配置されており、内側制限壁と外側制限壁とは、入口領域45と出口領域46とを備えた環状流路を形成している。ベーン22における波形は、位相を合わせて配置されている。

【0063】

ベーン22は、入口流れ方向48にスワーラ43に進入する主流を、環状流路と同軸に、流れ方向に方向転換するように構成されており、これにより、流れにスワールを生ぜしめ、入口流れ方向48に対して角度を有しかつスワーラ43の軸線を中心として回転する出口流れ方向55を生ぜしめる。

【0064】

ベーン22の後縁に波形を備えたスワーラ43の平坦な投影が図3bに示されている。図3bは、隣接する波形の隣接する頂点の間の、主流れ方向に対して垂直な方向での距離としてのベーン22の高さhと、ローブ28の第1の方向への変位を規定する第1のローブ角度α1と、方向31へのローブ29の変位を規定する第2のローブ角度α2とを示している。ローブ角度α1及びα2は、ローブ22の中心線に対する接線に関する。一般的に、α1はα2と等しい。ローブは、一定のローブ角度で軸方向に延びているか、又は主流れ方向に対して実用的に平行に開始しており、ローブ角度は流れ方向で次第に増大している。さらに、図3bは、出口角度βを示しており、主流は、流れにスワールを生ぜしめるためにスワーラ43においてこの出口角度βだけ逸らされている。

【0065】

図5は、スワーラにおけるベーン22の概略的な斜視図を示している。側壁及び入口は示されていない。この例において、ベーン22は、直線状の前縁38を有しており、捻られており、ローブは、位相を合わせて後縁39に配置されている。

【0066】

図6は、2つの同心状に配置されたスワーラ43を備えたバーナ1の概略的な側面図を示している。空気48及び燃料56はバーナに供給される。2つのスワーラ43は、反対方向に回転し、これにより、スワーラ43から出る空気及び燃料混合物に反対に回転するスワールを提供し、これにより、バーナにおける混合をさらに改善する、ベーンを有している。内側及び外側のスワーラ43のベーン22のローブは、異なる形状、寸法及び向きであることができる。例えば、内側スワーラ43におけるベーン22は、改善された混合のために及び周方向のより小さな速度成分を補償するために位相がずれて配置された、隣接するベーン22におけるローブを有することができるのに対し、外側スワーラ43におけるベーンは、圧力降下を減じかつ高い軸速度を許容するように位相を合わせて配置された、隣接するベーン22におけるローブを有することができる。

【0067】

図7は、本発明による異なるノズル配列を備えたローブベーン22の後縁への主流に対する図を示している。図7aは、液体燃料を噴射するための第1のノズル51が、気体燃料を噴射するための第2のノズル52によって包囲されており、第2のノズル52自体はキャリヤ空気を噴射するために第3のノズル53によって包囲されている配列を示している。ノズル51,52,53は後縁に同心状に配置されている。それぞれのノズル配列は、ローブを有する後縁が中心線35と交差するところに配置されている。

【0068】

図7bは、燃料ガスを噴射するための第2のノズル52が、ローブのそれぞれの頂点セクションにおいて後縁に沿って延びたスリット状のノズルとして構成されている配列を示している。付加的に、液体燃料を噴射するための第1のノズル51が、ローブを有する後縁が中心線35と交差するそれぞれの位置に配置されている。第1及び第2のノズル51,52は全て、キャリヤ空気を噴射するための第3のノズル53によって包囲されている。

【0069】

図7cは、燃料ガスを噴射するための第2のノズル52が、後縁に沿って少なくとも1つのローブに沿って延びた1つのスリット状のノズルとして構成された配列を示している。液体燃料を噴射するために、オリフィスの形態の付加的な第1のノズル51が第2のノズル52に配置されている。

【0070】

ローブを有するスワーラを備えたバーナは、高いNOxエミッション又は逆火を生じることなく、より高い燃料フレキシビリティで運転するように設計することができる。主要な利点は以下のようにまとめることができる:

・反応性の高い燃料を提供するためのより高いバーナ速度

・現在の設計によって達成されるのと同様の混合レベルのためのより低いバーナ圧力降下。

【0071】

混合ゾーンの出口における燃料及び酸化剤の混合は、低いNOxエミッションを許容し(混合品質)、かつ混合ゾーンにおける燃料空気混合物の自動着火によって生ぜしめられる逆火を回避する(滞留時間)ために十分である。

【0072】

1つの実施形態によれば、本発明は、小さな着火遅れでの燃料空気混合物の燃焼に関する。これは、主流のより高い速度、ひいては混合ゾーンにおける燃料空気混合物のより短い滞留時間を許容する、統合されたアプローチによって達成される。燃料噴射に関する課題は、水素濃度の高い燃料の使用及び高温の燃料空気混合物に関して二倍となる:

・水素濃度の高い燃料は、燃料ジェットの貫通挙動を変化させる。貫通は、バーナの横断面積と、噴射孔とのそれぞれによって決定される

・第2の問題は、燃料のタイプ又は燃料空気混合物の温度に応じて、tign,ref/tignとして、つまり燃料空気混合物の実際の着火時間に対する基準天然ガスの着火時間の比として規定することができる反応度が変化する。

【0073】

本発明の1つの態様が提供したい条件は、上に規定された反応度が1よりも高く、火炎が自動着火している条件であるが、本発明はこれらの条件に限定されない。

【0074】

それぞれの温度及び混合組成のために、層状火炎速度及び着火遅れが変化する。その結果、適切な操作ウィンドウを提供するハードウェア構成が提供されなければならない。それぞれのハードウェア構成のために、燃料空気反応度に関する上限は逆火マージンによって与えられる。

【0075】

あらゆるバーナにおいて、混合ゾーンにおける滞留時間が燃料空気の着火遅れ時間を超えると、逆火が増大させられる。伝播は複数の異なる形式で達成することができる:

・燃料の傾斜角は、燃料の滞留時間を短縮するように調節することができる。ここで、設計に関する様々な可能性、例えば、インライン燃料噴射、つまり酸化空気流に対して実質的に平行な燃料噴射、円錐形のノズル形状又は尖ったランス設計が考慮されてよい。

・反応度は、窒素又は流れそれぞれによって燃料空気混合物を希釈することによって減速させることができる。

・第1の段の出力低下は、高い反応性の燃料の場合に順次燃焼を有するガスタービンにおける第2の燃焼器のためのより攻撃的でない入口条件につながることができる。転じて、ガスタービン全体の効率が低下する。

・主流の速度が高められると、混合ゾーンの長さを一定に保つことができる。しかしながら、圧力降下におけるペナルティを受けなければならない。

・燃料及び酸化剤のより迅速な混合を行うことによって、主流速度を維持しながら混合ゾーンの長さを減じることができる。

【0076】

本発明の主な目標は、最後の2つが解決された、改良されたバーナ構成を進化させることであるが、最初の3つと組み合わせることもできる。

【0077】

高い反応性の燃料のための能力を許容するために、インジェクタは、

・流れコンディショニング(少なくとも部分的)

・噴射

・混合

を同時に行うように設計されている。その結果、インジェクタは、流路に沿った様々な装置において現在利用されているバーナ圧力損失を節約することができる。流れコンディショニング装置と、渦発生器と、インジェクタとの組合せが、提案された発明によって置き換えられるならば、混合ゾーンにおける燃料空気混合物の短い滞留時間を達成するために主流の速度を高めることができる。

【0078】

バーナの性能を判定するための1つの手段は、燃焼室における相対的な循環流rrであり、ここでrrは、スワール流に対する、再循環された流れの比として定義される。一般的に、高い再循環率はより優れた燃焼につながる、一般的に、火炎安定性は、再循環率により改善する、つまり、再循環率を増大させると、燃焼脈動を回避又は低減することができる。しかしながら、高い相対的な再循環流rrを達成するために、高いスワール数snが要求され、ここでsnは、バーナを通る質量流合計に対する、スワール流の比として定義される。スワール流は、圧力降下とともにのみ提供することができるので、スワール数Snは、最適化された性能、つまり、ガスタービンのためのパワー及び効率のために、低く保たれるべきである。

【0079】

図8は、スワール数snに関する再循環率rrを概略的に示している。再循環率57は、平坦なベーン22を備えたスワーラ43について示されており、再循環率58は、湾曲した又は捻られたベーン22を備えたスワーラ43について示されており、再循環率59は、湾曲した又は捻られたベーン22及びローブ42を備えたスワーラ43について示されている。図8は、より高い相対的な再循環流rrを、与えられたスワール数snのスワールにおいて達成することができ、これにより、バーナ及び燃焼器圧力降下を増大させることなく燃焼器を改良することを明らかに示している。つまり、ローブを有するスワーラは、少ないエミッションで高い高温ガス温度での燃焼を許容する。

【0080】

ローブを有する燃料噴射システムの複数の実施形態を以下に挙げる:

実施形態1:

渦と渦の相互作用を排除するためにローブを互い違いに配置する。渦と渦の相互作用は、燃料空気流を有効に混合しない。

【0081】

実施形態2:

注意深い配置及びローブにおける燃料噴射の位置:混合のために乱流消散を最もよく利用するために、燃料ジェットを、高いせん断領域のエリアに配置することができる。

【0082】

実施形態3:

ローブにおける傾斜した燃料噴射:これにより、燃料が渦中心に噴射される。

【0083】

実施形態4:バーナ内のベーン及び/又はローブの数:ベーン及び/又はローブを、渦の強さを決定するために変化させることができる。

【0084】

実施形態5:

エミッション及び脈動を制御するための、ローブ燃料インジェクタにおける燃料ステージング。

【0085】

既存の概念と比較した場合のローブインジェクタの利点は以下のようにまとめることができる:

・迅速な混合のための強い渦及び低い圧力降下を生ぜしめるための高温ガス流のよりよい流線形

・燃焼器脈動及び火炎特性を制御するために燃料混合物の高速せん断を利用することができる。

・ローブフルートインジェクタはフレキシブルであり、複数の設計変更を提供する。

・ローブ構造による燃料及び空気の迅速せん断は、より短いバーナ混合長さで供給される高められた混合を生じる。

【符号の説明】

【0086】

1 バーナ、 2 混合スペース、混合ゾーン、 3 バーナ壁部、 4 燃焼スペース、 5 出口側、バーナ出口、 6 入口側、 7 噴射装置、燃料ノズル、 8 高圧タービンからの主流、 9 流れコンディショニング、タービン出口ガイドベーン、 10 渦発生器、 11 バーナ出口5における燃料質量フラクション輪郭、 12 燃焼室壁部、 13 3と12との間の移行部、 14 酸化媒体の流れ、 15 燃料ノズル、 16 7の基部、 17 7の軸、 18 3の収束する部分、 19 減じられたバーナ横断面領域、 20 横断面の減少、 21 3の入口セクション、 22 ベーン、 23 ローブブレード、 24 22,23の後縁、 25 22,23の前縁、 26 噴射方向、 27 転換点、 28 第1の方向30におけるローブ、 29 第2の方向31におけるローブ、 30 第1の横方向、 31 第2の横方向、 32 28,29の頂点、 33 22の側面、 34 燃料/キャリヤガス混合物の排出方向、 35 22/23の中央平面、 38 24の前縁、 39 23の後縁、 40 流れプロフィル、 41 渦、 42 ローブ、 43 スワーラ、 44 制限壁、 44′ 内側制限壁、 44′′ 外側制限壁、 45 入口領域、 46 出口領域、 47 43の長手方向軸線、 48 入口流れ方向、 49 22の長手方向軸線、 50 中心エレメント、 51 第1のノズル、 52 第2のノズル、 53 第3のノズル、 54 スロットノズル、 55 出口流れ方向、 56 燃料、 57 平坦なベーンのための関数、 58 湾曲したベーンのための関数、 59 ローブベーンのための関数、 λ 42の周期性、 h 42の高さ、 α1 第1のローブ角度、 α2 第2のローブ角度、 β 入口角度、 l 22の長さ、 H 22の高さ、 2 後縁における幅、 W 22の最大幅、 rr 再循環率、 Sn スワール数

【特許請求の範囲】

【請求項1】

スワーラ(43)であって、制限壁(44)を備えた環状のハウジングが設けられており、該ハウジングが、主流れ方向で入口領域(45)と出口領域(46)とを有しており、前記環状のハウジングに配置された少なくとも2つのベーン(22)が設けられており、それぞれのベーンが、流線形の横断面プロフィルを有しており、該横断面プロフィルが、スワーラ(43)において優勢な主流れ方向(14)に対して垂直な又は傾斜した長手方向(49)を備えて延びており、それぞれのベーン(22)の前縁が、前縁の位置において優勢な主流れ方向に対して平行に向けられたプロフィルを有しており、ベーン(22)のプロフィルが、流れにスワールを生ぜしめるために、前縁の位置において優勢な主流れ方向から逸れているスワーラにおいて、ベーン(22)の中央平面(35)に関して、後縁(24)に、反対向きの横方向(30,31)で少なくとも2つのローブ(28,29)が設けられていることを特徴とする、スワーラ(43)。

【請求項2】

ローブ(28,29)を形成するベーンの横方向変位が、せいぜいベーン(22)の長さ(l)の下流の3分の2だけにおいて、好適にはベーン(22)の長さ(l)の下流の半分だけにおいて存在する、請求項1記載のスワーラ(43)

【請求項3】

ローブ(28,29)を形成するベーンの横方向変位が、シヌソイド形状、半円形、三角形又は矩形を有する、請求項1又は2記載のスワーラ(43)。

【請求項4】

ローブ(28,29)を形成する2つの隣接するベーン(22)の中央平面からの横方向逸れが反転されており、平坦な前縁領域から逸れへの移行が、円滑であり、連続的な第1の導関数を備えた関数を表す表面湾曲を備えている、請求項1から3までのいずれか1項記載のスワーラ(43)。

【請求項5】

2つのベーン(22)の中央平面(35)の間の平均距離が、ローブ(42)の高さ(h)の少なくとも1.2倍、好適にはローブ(42)の高さ(h)の少なくとも1.5倍である、請求項1から4までのいずれか1項記載のスワーラ(43)。

【請求項6】

環状のハウジングは、アキシャルスワーラを形成するために、中心軸線が主流れ方向と整合させられるように延びており、中心軸線に対して垂直な入口領域(45)及び出口領域(46)を有している、請求項1から5までのいずれか1項記載のスワーラ(43)。

【請求項7】

ローブの高さ(f)及び/又は周期(λ)が、ベーン(22)の後縁(24)に沿ったスワーラの中心軸線に対するローブの半径方向の関数である及び/又はベーン(22)の後縁(24)に沿ったスワーラの中心軸線に対するローブの半径方向距離に対して比例する、請求項1から6までのいずれか1項記載のスワーラ(43)。

【請求項8】

入口領域(45)及び出口領域(46)が同心状であり、環状のハウジングは、ラジアルスワーラを形成するために、中心軸線が主流れ方向に対して垂直になるように延びている、請求項1から5までのいずれか1項記載のスワーラ(43)。

【請求項9】

ローブ(28,29)を形成する2つの隣接するベーン(22)の中央平面からの横方向逸れが、位相が合っているか又は反転されている、請求項1から8までのいずれか1項記載のスワーラ(43)。

【請求項10】

ガスタービンの燃焼室のためのバーナ(1)であって、請求項1から9までのいずれか1項記載のスワーラ(43)を有する形式のものにおいて、ベーン(22)のうちの少なくとも1つが、少なくとも1つの燃料をバーナ(1)に導入するための少なくとも1つのノズル(15)を備えた噴射装置として構成されている及び/又は少なくとも1つの燃料をバーナ(1)に導入するための少なくとも1つのノズル(15)を備えた少なくとも1つの噴射装置がベーン(22)の上流に設けられている及び/又は少なくとも1つの燃料をバーナ(1)に導入するための少なくとも1つのノズル(15)が内側制限壁(44′)及び/又は外側制限壁(44′′)に設けられていることを特徴とする、ガスタービンの燃焼室のためのバーナ(1)。

【請求項11】

少なくとも1つの燃料ノズル(15)が、ベーンのうちの少なくとも1つの後縁(24)に配置されている、請求項10記載のバーナ(1)。

【請求項12】

ベーンのうちの少なくとも1つの後縁(24)に配置された少なくとも2つの燃料ノズル(15)が、実質的にローブ(28,29)の頂点(32)に配置されており、好適には、後縁(24)に沿ったそれぞれの頂点(32)又は1つおきの頂点(32)に燃料ノズル(15)が配置されている、及び/又は少なくとも1つの燃料ノズルが実質的にベーン(22)の中央平面(35)に配置されており、好適には、ローブを有する後縁(24)が中央平面(25)と交差するそれぞれの位置に燃料ノズル(15)が配置されている、請求項11記載のバーナ(1)。

【請求項13】

少なくとも2つの燃料ノズル(15)が、ベーン(22)のうちの少なくとも1つの後縁(24)に配置されておりかつ後縁(24)に沿って分配されており、燃料ノズル(15)が実質的にローブ(28,29)の頂点(32)に配置されており、好適には、後縁(24)に沿ったそれぞれの頂点(32)又は1つおきの頂点(32)に燃料ノズル(15)が配置されている、請求項11記載のバーナ(1)。

【請求項14】

少なくとも2つの燃料ノズル(15)が、ベーン(22)のうちの少なくとも1つの後縁(24)に配置されておりかつ後縁(24)に沿って分配されており、ローブを有する後縁(24)が中央平面(25)と交差する少なくとも1つの位置に、液体燃料を噴射するための燃料ノズル(15)が配置されており、気体燃料を噴射するための少なくとも1つの燃料ノズルが、実質的に2つのローブ(28,29)の間の転換点(27)に配置されている、請求項10から12までのいずれか1項記載のバーナ(1)。

【請求項15】

ボディ(22)に冷却エレメントが設けられており、好適には、これらの冷却エレメントは、ボディ(22)の側壁に沿った冷却媒体の内部循環によって及び/又は好適には後縁(24)の近くに配置されたフィルム冷却孔によって提供され、最も好適には、冷却エレメントには、燃料噴射のためにも使用されるキャリヤガス供給部から空気が供給される、請求項10から13までのいずれか1項記載のバーナ(1)。

【請求項16】

燃料ノズル(15)が円形である及び/又はベーン(22)の後縁に沿って延びた細長いスロットノズル(54)である及び/又は液体燃料(51)を噴射するための第1のノズル、及び/又は気体燃料を噴射するための第2のノズル(52)及び第1のノズル(51)及び/又は第2のノズル(52)を包囲する、キャリヤ空気を噴射するための第3のノズル(53)を含む、請求項10から14までのいずれか1項記載のバーナ(1)。

【請求項17】

燃料を噴射する燃料噴射ノズルの数が、噴射される燃料流の合計に関して決定される、請求項10から15までのいずれか1項記載のバーナ(1)を作動させる方法。

【請求項18】

しきい値よりも低い燃料流の場合、燃料はベーン(22)の1つおき又は2つおきの燃料ノズル(15)のみを介して噴射される及び/又は燃料はバーナ(1)の1つおき又は2つおきのベーン(22)の燃料ノズルのみを介して噴射される、請求項16記載のバーナ(1)を作動させる方法。

【請求項19】

高い反応度の燃料がベーン(22)の後縁を介して噴射され、低い反応度の燃料が、ベーン(22)の上流に設けられた、バーナ(1)に少なくとも1つの燃料を導入するための噴射装置及び/又は内側制限壁(44′)及び/又は外側制限壁(44′′)に設けられた、バーナ(1)に少なくとも1つの燃料を導入するための少なくとも1つのノズル及び/又は後縁(24)の上流のベーン(22)の弁に設けられた、バーナ(1)に少なくとも1つの燃料を導入するための噴射装置を介して、噴射される、請求項10から17までのいずれか1項記載のバーナ(1)を作動させる方法。

【請求項1】

スワーラ(43)であって、制限壁(44)を備えた環状のハウジングが設けられており、該ハウジングが、主流れ方向で入口領域(45)と出口領域(46)とを有しており、前記環状のハウジングに配置された少なくとも2つのベーン(22)が設けられており、それぞれのベーンが、流線形の横断面プロフィルを有しており、該横断面プロフィルが、スワーラ(43)において優勢な主流れ方向(14)に対して垂直な又は傾斜した長手方向(49)を備えて延びており、それぞれのベーン(22)の前縁が、前縁の位置において優勢な主流れ方向に対して平行に向けられたプロフィルを有しており、ベーン(22)のプロフィルが、流れにスワールを生ぜしめるために、前縁の位置において優勢な主流れ方向から逸れているスワーラにおいて、ベーン(22)の中央平面(35)に関して、後縁(24)に、反対向きの横方向(30,31)で少なくとも2つのローブ(28,29)が設けられていることを特徴とする、スワーラ(43)。

【請求項2】

ローブ(28,29)を形成するベーンの横方向変位が、せいぜいベーン(22)の長さ(l)の下流の3分の2だけにおいて、好適にはベーン(22)の長さ(l)の下流の半分だけにおいて存在する、請求項1記載のスワーラ(43)

【請求項3】

ローブ(28,29)を形成するベーンの横方向変位が、シヌソイド形状、半円形、三角形又は矩形を有する、請求項1又は2記載のスワーラ(43)。

【請求項4】

ローブ(28,29)を形成する2つの隣接するベーン(22)の中央平面からの横方向逸れが反転されており、平坦な前縁領域から逸れへの移行が、円滑であり、連続的な第1の導関数を備えた関数を表す表面湾曲を備えている、請求項1から3までのいずれか1項記載のスワーラ(43)。

【請求項5】

2つのベーン(22)の中央平面(35)の間の平均距離が、ローブ(42)の高さ(h)の少なくとも1.2倍、好適にはローブ(42)の高さ(h)の少なくとも1.5倍である、請求項1から4までのいずれか1項記載のスワーラ(43)。

【請求項6】

環状のハウジングは、アキシャルスワーラを形成するために、中心軸線が主流れ方向と整合させられるように延びており、中心軸線に対して垂直な入口領域(45)及び出口領域(46)を有している、請求項1から5までのいずれか1項記載のスワーラ(43)。

【請求項7】

ローブの高さ(f)及び/又は周期(λ)が、ベーン(22)の後縁(24)に沿ったスワーラの中心軸線に対するローブの半径方向の関数である及び/又はベーン(22)の後縁(24)に沿ったスワーラの中心軸線に対するローブの半径方向距離に対して比例する、請求項1から6までのいずれか1項記載のスワーラ(43)。

【請求項8】

入口領域(45)及び出口領域(46)が同心状であり、環状のハウジングは、ラジアルスワーラを形成するために、中心軸線が主流れ方向に対して垂直になるように延びている、請求項1から5までのいずれか1項記載のスワーラ(43)。

【請求項9】

ローブ(28,29)を形成する2つの隣接するベーン(22)の中央平面からの横方向逸れが、位相が合っているか又は反転されている、請求項1から8までのいずれか1項記載のスワーラ(43)。

【請求項10】

ガスタービンの燃焼室のためのバーナ(1)であって、請求項1から9までのいずれか1項記載のスワーラ(43)を有する形式のものにおいて、ベーン(22)のうちの少なくとも1つが、少なくとも1つの燃料をバーナ(1)に導入するための少なくとも1つのノズル(15)を備えた噴射装置として構成されている及び/又は少なくとも1つの燃料をバーナ(1)に導入するための少なくとも1つのノズル(15)を備えた少なくとも1つの噴射装置がベーン(22)の上流に設けられている及び/又は少なくとも1つの燃料をバーナ(1)に導入するための少なくとも1つのノズル(15)が内側制限壁(44′)及び/又は外側制限壁(44′′)に設けられていることを特徴とする、ガスタービンの燃焼室のためのバーナ(1)。

【請求項11】

少なくとも1つの燃料ノズル(15)が、ベーンのうちの少なくとも1つの後縁(24)に配置されている、請求項10記載のバーナ(1)。

【請求項12】

ベーンのうちの少なくとも1つの後縁(24)に配置された少なくとも2つの燃料ノズル(15)が、実質的にローブ(28,29)の頂点(32)に配置されており、好適には、後縁(24)に沿ったそれぞれの頂点(32)又は1つおきの頂点(32)に燃料ノズル(15)が配置されている、及び/又は少なくとも1つの燃料ノズルが実質的にベーン(22)の中央平面(35)に配置されており、好適には、ローブを有する後縁(24)が中央平面(25)と交差するそれぞれの位置に燃料ノズル(15)が配置されている、請求項11記載のバーナ(1)。

【請求項13】

少なくとも2つの燃料ノズル(15)が、ベーン(22)のうちの少なくとも1つの後縁(24)に配置されておりかつ後縁(24)に沿って分配されており、燃料ノズル(15)が実質的にローブ(28,29)の頂点(32)に配置されており、好適には、後縁(24)に沿ったそれぞれの頂点(32)又は1つおきの頂点(32)に燃料ノズル(15)が配置されている、請求項11記載のバーナ(1)。

【請求項14】

少なくとも2つの燃料ノズル(15)が、ベーン(22)のうちの少なくとも1つの後縁(24)に配置されておりかつ後縁(24)に沿って分配されており、ローブを有する後縁(24)が中央平面(25)と交差する少なくとも1つの位置に、液体燃料を噴射するための燃料ノズル(15)が配置されており、気体燃料を噴射するための少なくとも1つの燃料ノズルが、実質的に2つのローブ(28,29)の間の転換点(27)に配置されている、請求項10から12までのいずれか1項記載のバーナ(1)。

【請求項15】

ボディ(22)に冷却エレメントが設けられており、好適には、これらの冷却エレメントは、ボディ(22)の側壁に沿った冷却媒体の内部循環によって及び/又は好適には後縁(24)の近くに配置されたフィルム冷却孔によって提供され、最も好適には、冷却エレメントには、燃料噴射のためにも使用されるキャリヤガス供給部から空気が供給される、請求項10から13までのいずれか1項記載のバーナ(1)。

【請求項16】

燃料ノズル(15)が円形である及び/又はベーン(22)の後縁に沿って延びた細長いスロットノズル(54)である及び/又は液体燃料(51)を噴射するための第1のノズル、及び/又は気体燃料を噴射するための第2のノズル(52)及び第1のノズル(51)及び/又は第2のノズル(52)を包囲する、キャリヤ空気を噴射するための第3のノズル(53)を含む、請求項10から14までのいずれか1項記載のバーナ(1)。

【請求項17】

燃料を噴射する燃料噴射ノズルの数が、噴射される燃料流の合計に関して決定される、請求項10から15までのいずれか1項記載のバーナ(1)を作動させる方法。

【請求項18】

しきい値よりも低い燃料流の場合、燃料はベーン(22)の1つおき又は2つおきの燃料ノズル(15)のみを介して噴射される及び/又は燃料はバーナ(1)の1つおき又は2つおきのベーン(22)の燃料ノズルのみを介して噴射される、請求項16記載のバーナ(1)を作動させる方法。

【請求項19】

高い反応度の燃料がベーン(22)の後縁を介して噴射され、低い反応度の燃料が、ベーン(22)の上流に設けられた、バーナ(1)に少なくとも1つの燃料を導入するための噴射装置及び/又は内側制限壁(44′)及び/又は外側制限壁(44′′)に設けられた、バーナ(1)に少なくとも1つの燃料を導入するための少なくとも1つのノズル及び/又は後縁(24)の上流のベーン(22)の弁に設けられた、バーナ(1)に少なくとも1つの燃料を導入するための噴射装置を介して、噴射される、請求項10から17までのいずれか1項記載のバーナ(1)を作動させる方法。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図5】

【図6】

【公開番号】特開2012−237548(P2012−237548A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−109652(P2012−109652)

【出願日】平成24年5月11日(2012.5.11)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−109652(P2012−109652)

【出願日】平成24年5月11日(2012.5.11)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

[ Back to top ]