ロープ

【課題】 適度な伸度を有し、かつ強力利用率に優れたロープを提供する。

【解決手段】 2種以上の繊維トウが混合された撚糸からなり、少なくとも一部が以下(1)〜(2)を共に満足する高伸度繊維トウAおよび低伸度繊維トウBで構成されるロープ。

(1)Aの伸度/Bの伸度=1.25〜10 であること、

(2)Bの糸長/Aの糸長=1.015〜1.150 であること。

【解決手段】 2種以上の繊維トウが混合された撚糸からなり、少なくとも一部が以下(1)〜(2)を共に満足する高伸度繊維トウAおよび低伸度繊維トウBで構成されるロープ。

(1)Aの伸度/Bの伸度=1.25〜10 であること、

(2)Bの糸長/Aの糸長=1.015〜1.150 であること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、適度な伸度を有し、かつ強力利用率の高い混撚糸からなるロープに関する。

【背景技術】

【0002】

従来よりロープとして天然繊維または合成繊維の短繊維からなる紡績糸または合成繊維フィラメントを拠り合わせたものが多く用いられている。

例えば、鞘糸でしなやかな触感を持たせてロープのハンドリング、手触り性を紡績糸に近づけるとともに、強力利用率を向上させて高強力化を達成させた複合嵩高糸よりなるポリエステル繊維ロープが提案されている(例えば、特許文献1参照。)。しかしながら、特許文献1のロープでは強力が未だ不十分であり、また耐疲労性においても十分な性能は得られない。

【0003】

一方、高強力繊維、特にスーパー繊維と呼ばれる高強力・高弾性率繊維は、重量物の牽引、船舶などの繋留用途、漁業の網用途、スポーツ用品のネット、エレベーターの昇降用ロープなど、その高強度が特徴として生かせる用途に展開されている。しかしながら、スーパー繊維は強度、弾性率は著しく高いものの、伸度が低いのが一般的であるので、用途によっては取扱い性に不都合が生じる場合があった。

また上記した高強力・高弾性率、低伸度の繊維は、撚糸してロープを製造する際、繊維の曳き揃えの状態がロープ全体の物性に与える影響が非常に大きいため、ロープ製造工程での工程通過性に問題が生じたりする等、製造条件の選定が困難で、そのため生産性が低下するという問題があった。

【0004】

また、高強力・高弾性率、低伸度の繊維はコストが高く、該繊維単独で構成されるロープは高価なものとなる。これを解決するために、他の合成繊維からなるトウを混撚してロープを製造する方法が提案されている(例えば、特許文献2参照。)。特許文献2は、芯を構成する繊維トウを側を構成する繊維トウよりも伸度を大きいものとし、側を構成する繊維トウを高強力・高弾性率、低伸度の繊維としたロープに関するものであるが、これら繊維トウを混撚した場合、高強力・高弾性率、低伸度の繊維と、前記した合成繊維との物性の差が著しいためにロープ自体の伸度が低くなるので、ロープ全体での強力利用率を高くすることが困難であった。

【0005】

【特許文献1】特開平6−081282号公報

【特許文献2】特開2002−060163号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、かかる問題点を鑑みてなされたもので、強力利用率の高いロープを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者等は上記問題点を解決すべく鋭意検討を行った結果、高強力・高弾性率、低伸度の繊維で構成されるトウと高伸度の繊維で構成されるトウとを特定の伸度比および糸長比で混撚したロープが強力利用率が高くなることを見出し、本発明を完成した。

【0008】

すなわち本発明は、2種以上の繊維トウが混合された撚糸からなり、少なくとも一部が以下(1)〜(2)を共に満足する高伸度繊維トウAおよび低伸度繊維トウBで構成されるロープである。

(1)Aの伸度/Bの伸度=1.25〜10 であること、

(2)Bの糸長/Aの糸長=1.015〜1.150 であること。

【0009】

また本発明は、好ましくはBの混合率が25〜85質量%である上記のロープであり、さらにはBが、好ましくは強度18cN/dtex以上、弾性率400cN/dtex以上である高強力・高弾性率繊維、より好ましくは溶融液晶ポリマーからなるポリアリレート繊維である上記のロープである.。

【発明の効果】

【0010】

本発明によれば、適度な伸度を有し、かつ強力利用率に優れたロープを提供することができる。

【発明を実施するための最良の形態】

【0011】

本発明のロープを構成する高伸度繊維トウAの繊維は、ポリエステル、ナイロン、ポリプロピレン、ポリエチレン、ポリビニルアルコールなどの比較的伸度の大きい合成繊維であることが好ましく、これらの中でも高強度、耐摩擦疲労性に優れる点からポリビニルアルコール系繊維であることがより好ましい。

【0012】

一方、本発明のロープを構成する低伸度繊維トウBの繊維は、溶融液晶ポリマーからなるポリアリレート繊維、アラミド繊維、超高分子量ポリエチレン繊維、PBO(ポリパラフェニレンベンゾビスオキサゾール)繊維などの高強力、高弾性率、低伸度の繊維が挙げられ、具体的には強度18cN/dtex以上である高強力高弾性率繊維であることが好ましく、これらの中でも吸水率が特に低く、耐切創性、耐摩耗性、高強度、かつ荷重継続時の伸びにくさ(耐クリープ性)に優れること、を同時に満たす点から溶融液晶ポリマーからなるポリアリレート繊維が特に好ましい。

【0013】

ロープの用途として、水中で使用する場合や、使用時に湿潤条件下に暴露される場合などは、アラミド繊維では吸水性が比較的高いために、使用中に寸法変化や強度等の物性の変化を生じることがあり、好適でない場合がある。

【0014】

また、一般的に、高強力繊維で構成される繊維ロープが使用される用途として、高荷重下で連続使用用途などの過酷な条件が比較的多い。このような使用条件下において、超高分子量ポリエチレン繊維は、比較的耐クリープ性能に劣る場合があり、使用中に長さ方向の伸びを生じ、不都合を引き起こすことがあるので、好適でない場合がある。

【0015】

本発明のロープには、上記した繊維トウAおよびB以外の繊維トウが混撚されていてもよい。この場合の繊維トウAおよびB以外の繊維トウの繊維伸度は繊維トウAの伸度よりも小さく、繊維トウBの伸度よりも大きいことが好ましい。

【0016】

本発明のロープにおいて、繊維トウAの伸度と繊維トウBの伸度の比はAの伸度/Bの伸度=1.25〜10であることが必要であり、好ましくは2〜7、より好ましくは2.5〜5である。Aの伸度/Bの伸度が1.25未満の場合、A、Bとも伸度が低い組み合わせとなり、そのためロープ自体の伸度が低くなるので、ロープ全体での強力利用率を高くすることができない。一方、Aの伸度/Bの伸度が10を越えると、必然的にAは伸度が非常に高い繊維となるが、そういった高伸度の繊維は、一般的に強度が低く、機械的疲労に極端に弱く、摩擦による発熱に極端に弱い場合があるため、それを用いてなるロープは機械的強度、耐摩耗性に著しく劣るものとなる。

【0017】

さらに本発明のロープにおいて、繊維トウBの糸長を繊維トウAの糸長よりも大きくすることでロープとしての伸度を適度に保つことができ、ロープ全体での強力利用率を高くすることができる。具体的にはBの糸長/Aの糸長=1.015〜1.150であることが必要であり、好ましくは1.020〜1.130、より好ましくは1.035〜1.125である。Bの糸長/Aの糸長が1.015未満の場合、ロープ自体の伸度が低くなるので、ロープ全体での強力利用率を高くすることができない。一方、Bの糸長/Aの糸長が1.150を越えると、製造工程で捲き付きや、たくれなどを生じたり、品質的に均一で良質なロープを製造することが困難になる場合がある。

【0018】

本発明のロープにおいて、繊維トウBの混合率が25〜85質量%であることが好ましく、より好ましくは30〜80質量%、さらに好ましくは40〜70質量%である。繊維トウBの混合率が25質量%未満であると、ロープの強力が不十分となる場合がある。一方、繊維トウBの混合率が85質量%を越えると、コストが高くなるので好ましくない。

【0019】

次に本発明のロープにおいて、繊維トウBを構成する繊維は前記したように溶融液晶ポリマーからなるポリアリレート繊維が好ましい。

ここでいう溶融液晶ポリマーとは、溶融相において光学異方性(液晶性)を示す芳香族ポリエステルが主であり、例えば試料をホットステージにのせ、窒素雰囲気下で昇温加熱し、試料の透過光を観察することにより認定できる。溶融液晶ポリマーからなるポリアリレートは、芳香族ジオール、芳香族ジカルボン酸、芳香族ヒドロキシカルボン酸等から誘導される反復構成単位を有するものであるが、下記化1および化2に示す反復構成単位の組み合わせからなるものが好ましい。

【0020】

【化1】

【0021】

【化2】

【0022】

より好ましくは、化1および化2に示される反復構成単位の組み合わせ(5),(8),(9)からなるポリマーであり、さらに好ましくは、(5)に相当するポリマーであって、下記化3の(Q)の成分が4〜45モル%である芳香族ポリエステルである。

【0023】

【化3】

【0024】

上記した溶融液晶ポリマーの融点は好ましくは250〜350℃、より好ましくは260〜320℃である。ここでいう融点とは、示差走査熱量計(DSC:例えば、Mettler社製TA3000)で観察される主吸熱ピークのピーク温度である。具体的にはDSC装置を用いて、サンプル10〜20mgをとりアルミ製パンへ封入した後、キャリアーガスとして窒素を100mL/分流し、20℃/分で昇温したときの吸熱ピークを測定する。ポリマーの種類により上記1st Runで明確な吸熱ピークが現れない場合は、50℃/分の昇温速度で、予想される流れ温度より50℃高い温度まで昇温し、その温度で3分間以上保持し完全に溶融した後、80℃/分の速度で50℃まで冷却し、しかる後20℃/分の昇温速度で吸熱ピークを測定するとよい(例えば、JIS K7121試験法。)。

【0025】

上記溶融液晶ポリマーからなるポリアリレートには、本発明の効果を損なわない範囲内でポリエチレンテレフタレート、変性ポリエチレンテレフタレート、ポリオレフィン、ポリカーボネート、ポリアリレート、ポリアミド、ポリフェニレンサルファイド、ポリエステルエーテルケトン、フッ素樹脂等の熱可塑性ポリマーを添加してもよい。また酸化チタンやカオリン、シリカ、酸化バリウム等の無機物、カーボンブラック、染料や顔料等の着色剤、酸化防止剤、紫外線吸収剤、光安定剤等の各種添加剤を添加してもよい。

【0026】

次に上記溶融液晶ポリマーからなるポリアリレート繊維の製造方法について以下説明する。溶融液晶ポリマーからなるポリアリレート繊維は、通常の溶融紡糸法により繊維化が可能である。繊維化を行う際、単繊維繊度は0.3〜15dtexであることが好ましく、1〜10dtexであることがより好ましい。単繊維繊度が0.3dtex未満である場合、製造時のこすれなどによる単繊維の切断による毛羽、単繊維同士の融着による不良箇所の発生などの問題が発生する恐れがある。また単繊維繊度が15dtexを超えると、手触りがゴワゴワしたものになり、ユーザーの満足度が得られない場合や、ロープを製造する際に繊維の集束性が悪化し、工程での不具合が発生する恐れがある。本発明の繊維は紡糸した状態で、既に十分な力学的性能と熱的性能、特に寸法安定性を有しているが、さらに強度、耐摩耗性を向上させ、製品性能を上げて付加価値を付ける点から熱処理を行ってから使用するのが好ましい。熱処理は窒素等等の不活性ガス雰囲気下や、空気のごとき酸素含有の活性ガス雰囲気中又は減圧下で固相重合することにより行われる。熱処理雰囲気は、溶融液晶ポリマーの融点−60℃以上、+10℃以下が好ましい。

【0027】

上記した製造方法で得られる溶融液晶ポリマーからなるポリアリレート繊維は引張強度18cN/dtex以上、引張初期弾性率400cN/dtex以上の力学物性を有していることが必要である。さらに熱処理を行うことで繊維を形成するポリマーの固相重合が促進されて分子量増大などが起こり、その結果繊維の力学物性の向上のみならず、融点上昇や不融化にみられる耐熱性向上などが起こる。この耐熱性向上により、溶融成形機中や射出成形機中で熱可塑性樹脂との加熱混合攪拌を行っても、本発明の繊維は再溶融化による繊維形態の崩壊や繊維物性の低下を招かず、したがって、成形後には熱可塑性樹脂の補強が可能となる。また本発明の繊維はポリマー分子構成要素が主に疎水性モノマーからなり、且つその繊維構造は緻密でボイドなどの空隙を有しないため、繊維の平衡水分率は極めて低く非吸水性となる。このため熱可塑性樹脂との加熱混合攪拌を行うに際しては繊維の水分除去のための乾燥処理は容易であり、かつ繊維から放出される水分は極めて少ないため、加熱成型中に加水分解による樹脂の劣化分解の悪影響も極めて少ない。

【0028】

本発明のロープを製造する手段としては、公知の手法を用いて安定に工業的に製造することが可能である。例えば、繊維トウAと繊維トウBを別個に撚糸し、続いて繊維トウAと繊維トウBを混合撚糸する際に、繊維トウBにオーバーフィードを加え、繊維トウAより繊維トウBの方が一定割合で繊維長が長くなるように混合する手法が挙げられる。その他、繊維トウBに、順方向の撚りを施した後、繊維トウAと混合する際に、全体に逆方向の撚りを施し、繊維トウBの撚縮率でロープに伸度を持たせる手法もある。

【0029】

さらに本発明のロープは、そのものの単体で用いても幅広い用途で優れた物性を発揮するが、それ以外のロープと併用もしくは混合しても優れた特性を発揮することができる。その場合の本発明のロープの比率は、10〜100質量%であり、好ましくは30質量%以上であり、より好ましくは50質量%以上である。ロープ全体における本発明のロープの比率が高いほど、本発明のロープの特性がより発揮されやすくなる。また、用途によって比率を調整し、目的に合致した物性のロープ構造物を容易に得ることが可能である。本発明のロープ以外に組み合わせるロープとしては、麻や木綿などの天然繊維からなるロープでも、長繊維の合成繊維トウからなるロープでも、短繊維の紡績糸からなる合成繊維トウであっても、長繊維と短繊維の混合トウであっても良い。また組み合わせるロープは、1種類以上であっても良い。

【0030】

本発明により、適度な伸度を有し、かつ強力利用率に優れたロープの製造が可能になった。少なくとも一部が上記のロープで構成されたロープは、例えば陸上用ロープ、海上用ロープ、海中用ロープ、水中用ロープなどに好適に活用されるものである。具体例としては、陸上ネット用ロープ、陸上ウインチ用ロープ、海上ウインチ用ロープ、遊具用ロープ、船舶繋留用ロープ、エレベータ用ロープ、漁網用ロープ、などが挙げられる。

【0031】

以下実施例によって、本発明を説明するが、本発明はこれら実施例により何等限定されるものではない。なお本発明において繊維の強度、弾性率、ロープの引張強力、引張伸度、結節強度、耐プーリー屈曲疲労は以下の測定方法により測定されたものを意味する。

【0032】

[繊維強度、弾性率 cN/dtex]

JIS L1013に準拠し、試長20cm、初荷重0.09cN/dtex、引張速度10cm/minの条件にて測定し、5点以上の平均値を採用した。

【0033】

[ロープの引張強力 N、引張伸度 %]

JIS L1013に準拠し、引張荷重測定機(INSTRON社製)を用い、フルスケール300kgのエア圧着式特殊チャック(エア圧:0.6MPa)を使用して測定した。

【0034】

[ロープの結節強度 cN/dtex]

JIS L1013に準拠し、引張荷重測定機(INSTRON社製)を用い、フルスケール300kgのエア圧着式特殊チャック(エア圧:0.6MPa)を使用して測定した。測定は、結節点が測定試料長の中央部になるように試料を固定し、測定を行った。

【0035】

[ロープの耐繊維間摩擦疲労性の評価]

図1(A)に示すように、2つのプーリー間(中心間距離500mm)に試験ロープサンプルを掛け、下部プーリーをS方向に3回転回転させ撚りを加えた後に、一定荷重を掛け、プーリーを80度ずつ往復回転運動させ、撚りを加えた部分に繊維間の摩擦を与える。往復運動1回につき1カウントとし、ロープサンプルが破断した時点でのカウント数で耐摩擦疲労性を評価した。

【0036】

[ロープの耐プーリー屈曲疲労性の評価]

図1(B)に示すように、上部プーリーと比較して、下部プーリーの径が小さい2つのプーリー間(中心間距離500mm)に試験ロープサンプルを掛けた後、一定荷重を掛け、プーリーを80度ずつ往復回転運動させ、径の小さいプーリーの部分に金属−繊維間の摩擦を与える。往復運動1回につき1カウントとし、ロープサンプルが破断した時点でのカウント数で耐摩擦疲労性を評価した。

【0037】

[ロープの強力利用率]

ロープを構成する、各トウの無撚り状態での強力を測定し、その強力値の合計をX(N)とする。そのトウを使用し、後述する実施例、比較例の条件で拠り合わせて製造したロープの強力値をY(N)とする。この場合、強力利用率は以下の式で算出される。

(Y/X)×100(%)

【0038】

[参考例]

繊維トウ;

以下の実施例、比較例において、ロープを構成する繊維トウの内容は以下の通りである。

1.高強力繊維(1)トウ

ポリアリレート繊維(株式会社クラレ製「ベクトラン」(登録商標));

強度24.3cN/dtex、伸度4.5%、単繊維繊度5.6dtex、トウ繊度1100dtex。

2.高強力繊維(2)トウ

ポリアリレート繊維(株式会社クラレ製「ベクトラン」(登録商標));

強度22.8cN/dtex、伸度4.1%、単繊維繊度5.6dtex、トウ繊度1100dtex。

3.PVA繊維トウ

ビニロン(株式会社クラレ製);

強度8.5cN/dtex、伸度9.0%、単繊維繊度2.0dtex、トウ繊度1100dtex。

4.ポリエステル繊維(1)トウ

固有粘度が0.75のポリエステルチップを、真空下230℃で固相重合し、固有粘度が0.89のポリエステルチップを得た。このポリエステルチップを300℃で溶融押し出しし、110ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、3本合糸しながら80℃の水浴で、4.5倍の延伸処理を行い、強度8.0cN/dtex、伸度14.0%、単繊維繊度3.3dtex、トウ繊度1100dtexのポリエステル繊維(1)トウを得た。

5.ポリエステル繊維(2)トウ

固有粘度が0.75のポリエステルチップを300℃で溶融押し出しし、110ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、3本合糸しながら80℃の水浴で、2倍の延伸処理を行い、強度2.9cN/dtex、伸度47.0%、単繊維繊度3.3dtex、トウ繊度1100dtexのポリエステル繊維(2)トウを得た。

なお、ポリエステル繊維(1)および(2)を製造するために用いたポリエステルチップの固有粘度は、測定雰囲気温度35℃、測定溶媒はオルトクロロフェノールを用い、ウベローデ粘度管を用いて測定した。

6.ナイロン6繊維(1)トウ

Ny6チップ((株)宇部興産製「SF1018A」)を275℃で溶融押し出しし、95ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、4本合糸しながら90℃の水浴で、3.5倍の延伸処理を行い、強度5.2cN/dtex、伸度18.0%、単繊維繊度3.5dtex、トウ繊度1330dtexのナイロン6繊維(1)トウを得た。

7.ナイロン6繊維(2)トウ

Ny6チップ((株)宇部興産製「1011FB」)を265℃で溶融押し出しし、95ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、4本合糸しながら90℃の水浴で、2倍の延伸処理を行い、強度2.7cN/dtex、伸度51.0%、単繊維繊度3.5dtex、トウ繊度1330dtexナイロン6繊維(2)トウを得た。

【0039】

[実施例1]

上記参考例における高強力繊維(1)を繊維トウBとして用い、該繊維トウB2本を、S撚り160T/mで撚り合わせを施し撚りロープを得た。

その撚りロープと、繊維トウAとして上記参考例におけるポリエステル(1)の繊維トウ1本を、Z撚り230T/mで撚り合わせ(処方1とする)、総繊度3300dtexのロープを製造した。得られたロープの強力は550.8N、強力利用率は88.5%、伸度は11.5%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は9700回、耐プーリー屈曲疲労性(ロープ破断までの回数)は16500回と、良好な物性であった。

【0040】

[実施例2]

実施例1と同様に上記参考例における高強力繊維(1)を繊維トウBとして用い、該繊維トウB2本を、S撚り50T/mで撚り合わせを施し撚りロープを得た。

その撚りロープと、繊維トウAとして上記参考例におけるポリエステル(1)の繊維トウ1本を、S撚り110T/mで撚り合わせ(処方2とする)、総繊度3300dtexのロープを製造した。このときに、上記繊維トウBからなる撚りロープをフィードする際、4%オーバーフィードを施した。得られたロープの強力は536.3N、強力利用率は86.1%、伸度は8.8%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は7600回、耐プーリー屈曲疲労性(ロープ破断までの回数)は13200回と、良好な物性であった。

【0041】

[実施例3]

繊維トウAを上記参考例におけるPVA繊維トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は554.6N、強力利用率は88.3%、伸度は9.8%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は13200回、耐プーリー屈曲疲労性(ロープ破断までの回数)は23400回と、良好な物性であった。

【0042】

[実施例4]

繊維トウAを上記参考例におけるナイロン6繊維(1)トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3500dtexのロープを製造した。得られたロープの強力は521.3N、強力利用率は86.6%、伸度は12.6%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は11200回、耐プーリー屈曲疲労性(ロープ破断までの回数)は18700回と、良好な物性であった。

【0043】

[比較例1]

繊維トウAを上記参考例におけるポリエステル繊維(2)トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は456.8N、強力利用率は80.6%、伸度は8.6%であり、強力、強力利用率ともに低い値となった。さらに耐繊維間摩擦疲労性(ロープ破断までの回数)は2600回、耐プーリー屈曲疲労性(ロープ破断までの回数)は4500回であり、実施例1、実施例2と比較すると著しく特性が悪化した。

【0044】

[比較例2]

繊維トウAを上記参考例におけるナイロン6繊維(2)トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3500dtexのロープを製造した。得られたロープの強力は443.8N、強力利用率は77.9%、伸度は7.4%であり、強力、強力利用率ともに低い値となった。さらに耐繊維間摩擦疲労性(ロープ破断までの回数)は3400回、耐プーリー屈曲疲労性(ロープ破断までの回数)は3200回であり、実施例4と比較すると著しく特性が悪化した。

【0045】

[比較例3]

繊維トウAを上記参考例における高強力繊維トウ(2)に変更した以外は、実施例1と同様に処方1の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は630.5N、強力利用率は80.3%であり、強力は十分に高いものの、強力利用率は低い値となった。また伸度は4.5%と低い値となった。

【0046】

[比較例4]

オーバーフィードの値を0%にしたこと以外は、実施例2と同様に処方2の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は480.7N、強力利用率は77.2%であり、強力、強力利用率ともに低い値となった。また伸度は4.8%と低い値となった。さらに耐繊維間摩擦疲労性(ロープ破断までの回数)は3500回、耐プーリー屈曲疲労性(ロープ破断までの回数)は8700回であり、実施例2と比較して性能が劣化した。

【0047】

[比較例5]

オーバーフィードの値を25%にしたこと以外は、実施例2と同様に処方2の方法にてロープを製造しようとしたが、ロープ製造の際に、たくれ、もつれが頻発し、製品を得ることが困難であった。

【0048】

【表1】

【産業上の利用可能性】

【0049】

少なくとも一部が本発明のロープで構成されたロープは、例えば陸上用ロープ、海上用ロープ、海中用ロープ、水中用ロープなどに好適に活用されるものである。具体例としては、陸上ネット用ロープ、陸上ウインチ用ロープ、海上ウインチ用ロープ、遊具用ロープ、船舶繋留用ロープ、エレベータ用ロープ、漁網用ロープ、などが挙げられる。

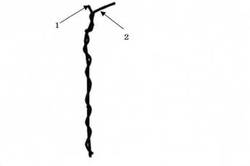

【図面の簡単な説明】

【0050】

【図1】本発明のロープの耐久性評価方法を示す模式図。

【図2】本発明のロープと従来技術(通常合撚)のロープにおいて、構成する繊維トウのS−Sカーブの違いを示す模式図。

【図3】本発明のロープの側面構造の一例を示す模式図。

【符号の説明】

【0051】

1 繊維トウA

2 繊維トウB

【技術分野】

【0001】

本発明は、適度な伸度を有し、かつ強力利用率の高い混撚糸からなるロープに関する。

【背景技術】

【0002】

従来よりロープとして天然繊維または合成繊維の短繊維からなる紡績糸または合成繊維フィラメントを拠り合わせたものが多く用いられている。

例えば、鞘糸でしなやかな触感を持たせてロープのハンドリング、手触り性を紡績糸に近づけるとともに、強力利用率を向上させて高強力化を達成させた複合嵩高糸よりなるポリエステル繊維ロープが提案されている(例えば、特許文献1参照。)。しかしながら、特許文献1のロープでは強力が未だ不十分であり、また耐疲労性においても十分な性能は得られない。

【0003】

一方、高強力繊維、特にスーパー繊維と呼ばれる高強力・高弾性率繊維は、重量物の牽引、船舶などの繋留用途、漁業の網用途、スポーツ用品のネット、エレベーターの昇降用ロープなど、その高強度が特徴として生かせる用途に展開されている。しかしながら、スーパー繊維は強度、弾性率は著しく高いものの、伸度が低いのが一般的であるので、用途によっては取扱い性に不都合が生じる場合があった。

また上記した高強力・高弾性率、低伸度の繊維は、撚糸してロープを製造する際、繊維の曳き揃えの状態がロープ全体の物性に与える影響が非常に大きいため、ロープ製造工程での工程通過性に問題が生じたりする等、製造条件の選定が困難で、そのため生産性が低下するという問題があった。

【0004】

また、高強力・高弾性率、低伸度の繊維はコストが高く、該繊維単独で構成されるロープは高価なものとなる。これを解決するために、他の合成繊維からなるトウを混撚してロープを製造する方法が提案されている(例えば、特許文献2参照。)。特許文献2は、芯を構成する繊維トウを側を構成する繊維トウよりも伸度を大きいものとし、側を構成する繊維トウを高強力・高弾性率、低伸度の繊維としたロープに関するものであるが、これら繊維トウを混撚した場合、高強力・高弾性率、低伸度の繊維と、前記した合成繊維との物性の差が著しいためにロープ自体の伸度が低くなるので、ロープ全体での強力利用率を高くすることが困難であった。

【0005】

【特許文献1】特開平6−081282号公報

【特許文献2】特開2002−060163号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、かかる問題点を鑑みてなされたもので、強力利用率の高いロープを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者等は上記問題点を解決すべく鋭意検討を行った結果、高強力・高弾性率、低伸度の繊維で構成されるトウと高伸度の繊維で構成されるトウとを特定の伸度比および糸長比で混撚したロープが強力利用率が高くなることを見出し、本発明を完成した。

【0008】

すなわち本発明は、2種以上の繊維トウが混合された撚糸からなり、少なくとも一部が以下(1)〜(2)を共に満足する高伸度繊維トウAおよび低伸度繊維トウBで構成されるロープである。

(1)Aの伸度/Bの伸度=1.25〜10 であること、

(2)Bの糸長/Aの糸長=1.015〜1.150 であること。

【0009】

また本発明は、好ましくはBの混合率が25〜85質量%である上記のロープであり、さらにはBが、好ましくは強度18cN/dtex以上、弾性率400cN/dtex以上である高強力・高弾性率繊維、より好ましくは溶融液晶ポリマーからなるポリアリレート繊維である上記のロープである.。

【発明の効果】

【0010】

本発明によれば、適度な伸度を有し、かつ強力利用率に優れたロープを提供することができる。

【発明を実施するための最良の形態】

【0011】

本発明のロープを構成する高伸度繊維トウAの繊維は、ポリエステル、ナイロン、ポリプロピレン、ポリエチレン、ポリビニルアルコールなどの比較的伸度の大きい合成繊維であることが好ましく、これらの中でも高強度、耐摩擦疲労性に優れる点からポリビニルアルコール系繊維であることがより好ましい。

【0012】

一方、本発明のロープを構成する低伸度繊維トウBの繊維は、溶融液晶ポリマーからなるポリアリレート繊維、アラミド繊維、超高分子量ポリエチレン繊維、PBO(ポリパラフェニレンベンゾビスオキサゾール)繊維などの高強力、高弾性率、低伸度の繊維が挙げられ、具体的には強度18cN/dtex以上である高強力高弾性率繊維であることが好ましく、これらの中でも吸水率が特に低く、耐切創性、耐摩耗性、高強度、かつ荷重継続時の伸びにくさ(耐クリープ性)に優れること、を同時に満たす点から溶融液晶ポリマーからなるポリアリレート繊維が特に好ましい。

【0013】

ロープの用途として、水中で使用する場合や、使用時に湿潤条件下に暴露される場合などは、アラミド繊維では吸水性が比較的高いために、使用中に寸法変化や強度等の物性の変化を生じることがあり、好適でない場合がある。

【0014】

また、一般的に、高強力繊維で構成される繊維ロープが使用される用途として、高荷重下で連続使用用途などの過酷な条件が比較的多い。このような使用条件下において、超高分子量ポリエチレン繊維は、比較的耐クリープ性能に劣る場合があり、使用中に長さ方向の伸びを生じ、不都合を引き起こすことがあるので、好適でない場合がある。

【0015】

本発明のロープには、上記した繊維トウAおよびB以外の繊維トウが混撚されていてもよい。この場合の繊維トウAおよびB以外の繊維トウの繊維伸度は繊維トウAの伸度よりも小さく、繊維トウBの伸度よりも大きいことが好ましい。

【0016】

本発明のロープにおいて、繊維トウAの伸度と繊維トウBの伸度の比はAの伸度/Bの伸度=1.25〜10であることが必要であり、好ましくは2〜7、より好ましくは2.5〜5である。Aの伸度/Bの伸度が1.25未満の場合、A、Bとも伸度が低い組み合わせとなり、そのためロープ自体の伸度が低くなるので、ロープ全体での強力利用率を高くすることができない。一方、Aの伸度/Bの伸度が10を越えると、必然的にAは伸度が非常に高い繊維となるが、そういった高伸度の繊維は、一般的に強度が低く、機械的疲労に極端に弱く、摩擦による発熱に極端に弱い場合があるため、それを用いてなるロープは機械的強度、耐摩耗性に著しく劣るものとなる。

【0017】

さらに本発明のロープにおいて、繊維トウBの糸長を繊維トウAの糸長よりも大きくすることでロープとしての伸度を適度に保つことができ、ロープ全体での強力利用率を高くすることができる。具体的にはBの糸長/Aの糸長=1.015〜1.150であることが必要であり、好ましくは1.020〜1.130、より好ましくは1.035〜1.125である。Bの糸長/Aの糸長が1.015未満の場合、ロープ自体の伸度が低くなるので、ロープ全体での強力利用率を高くすることができない。一方、Bの糸長/Aの糸長が1.150を越えると、製造工程で捲き付きや、たくれなどを生じたり、品質的に均一で良質なロープを製造することが困難になる場合がある。

【0018】

本発明のロープにおいて、繊維トウBの混合率が25〜85質量%であることが好ましく、より好ましくは30〜80質量%、さらに好ましくは40〜70質量%である。繊維トウBの混合率が25質量%未満であると、ロープの強力が不十分となる場合がある。一方、繊維トウBの混合率が85質量%を越えると、コストが高くなるので好ましくない。

【0019】

次に本発明のロープにおいて、繊維トウBを構成する繊維は前記したように溶融液晶ポリマーからなるポリアリレート繊維が好ましい。

ここでいう溶融液晶ポリマーとは、溶融相において光学異方性(液晶性)を示す芳香族ポリエステルが主であり、例えば試料をホットステージにのせ、窒素雰囲気下で昇温加熱し、試料の透過光を観察することにより認定できる。溶融液晶ポリマーからなるポリアリレートは、芳香族ジオール、芳香族ジカルボン酸、芳香族ヒドロキシカルボン酸等から誘導される反復構成単位を有するものであるが、下記化1および化2に示す反復構成単位の組み合わせからなるものが好ましい。

【0020】

【化1】

【0021】

【化2】

【0022】

より好ましくは、化1および化2に示される反復構成単位の組み合わせ(5),(8),(9)からなるポリマーであり、さらに好ましくは、(5)に相当するポリマーであって、下記化3の(Q)の成分が4〜45モル%である芳香族ポリエステルである。

【0023】

【化3】

【0024】

上記した溶融液晶ポリマーの融点は好ましくは250〜350℃、より好ましくは260〜320℃である。ここでいう融点とは、示差走査熱量計(DSC:例えば、Mettler社製TA3000)で観察される主吸熱ピークのピーク温度である。具体的にはDSC装置を用いて、サンプル10〜20mgをとりアルミ製パンへ封入した後、キャリアーガスとして窒素を100mL/分流し、20℃/分で昇温したときの吸熱ピークを測定する。ポリマーの種類により上記1st Runで明確な吸熱ピークが現れない場合は、50℃/分の昇温速度で、予想される流れ温度より50℃高い温度まで昇温し、その温度で3分間以上保持し完全に溶融した後、80℃/分の速度で50℃まで冷却し、しかる後20℃/分の昇温速度で吸熱ピークを測定するとよい(例えば、JIS K7121試験法。)。

【0025】

上記溶融液晶ポリマーからなるポリアリレートには、本発明の効果を損なわない範囲内でポリエチレンテレフタレート、変性ポリエチレンテレフタレート、ポリオレフィン、ポリカーボネート、ポリアリレート、ポリアミド、ポリフェニレンサルファイド、ポリエステルエーテルケトン、フッ素樹脂等の熱可塑性ポリマーを添加してもよい。また酸化チタンやカオリン、シリカ、酸化バリウム等の無機物、カーボンブラック、染料や顔料等の着色剤、酸化防止剤、紫外線吸収剤、光安定剤等の各種添加剤を添加してもよい。

【0026】

次に上記溶融液晶ポリマーからなるポリアリレート繊維の製造方法について以下説明する。溶融液晶ポリマーからなるポリアリレート繊維は、通常の溶融紡糸法により繊維化が可能である。繊維化を行う際、単繊維繊度は0.3〜15dtexであることが好ましく、1〜10dtexであることがより好ましい。単繊維繊度が0.3dtex未満である場合、製造時のこすれなどによる単繊維の切断による毛羽、単繊維同士の融着による不良箇所の発生などの問題が発生する恐れがある。また単繊維繊度が15dtexを超えると、手触りがゴワゴワしたものになり、ユーザーの満足度が得られない場合や、ロープを製造する際に繊維の集束性が悪化し、工程での不具合が発生する恐れがある。本発明の繊維は紡糸した状態で、既に十分な力学的性能と熱的性能、特に寸法安定性を有しているが、さらに強度、耐摩耗性を向上させ、製品性能を上げて付加価値を付ける点から熱処理を行ってから使用するのが好ましい。熱処理は窒素等等の不活性ガス雰囲気下や、空気のごとき酸素含有の活性ガス雰囲気中又は減圧下で固相重合することにより行われる。熱処理雰囲気は、溶融液晶ポリマーの融点−60℃以上、+10℃以下が好ましい。

【0027】

上記した製造方法で得られる溶融液晶ポリマーからなるポリアリレート繊維は引張強度18cN/dtex以上、引張初期弾性率400cN/dtex以上の力学物性を有していることが必要である。さらに熱処理を行うことで繊維を形成するポリマーの固相重合が促進されて分子量増大などが起こり、その結果繊維の力学物性の向上のみならず、融点上昇や不融化にみられる耐熱性向上などが起こる。この耐熱性向上により、溶融成形機中や射出成形機中で熱可塑性樹脂との加熱混合攪拌を行っても、本発明の繊維は再溶融化による繊維形態の崩壊や繊維物性の低下を招かず、したがって、成形後には熱可塑性樹脂の補強が可能となる。また本発明の繊維はポリマー分子構成要素が主に疎水性モノマーからなり、且つその繊維構造は緻密でボイドなどの空隙を有しないため、繊維の平衡水分率は極めて低く非吸水性となる。このため熱可塑性樹脂との加熱混合攪拌を行うに際しては繊維の水分除去のための乾燥処理は容易であり、かつ繊維から放出される水分は極めて少ないため、加熱成型中に加水分解による樹脂の劣化分解の悪影響も極めて少ない。

【0028】

本発明のロープを製造する手段としては、公知の手法を用いて安定に工業的に製造することが可能である。例えば、繊維トウAと繊維トウBを別個に撚糸し、続いて繊維トウAと繊維トウBを混合撚糸する際に、繊維トウBにオーバーフィードを加え、繊維トウAより繊維トウBの方が一定割合で繊維長が長くなるように混合する手法が挙げられる。その他、繊維トウBに、順方向の撚りを施した後、繊維トウAと混合する際に、全体に逆方向の撚りを施し、繊維トウBの撚縮率でロープに伸度を持たせる手法もある。

【0029】

さらに本発明のロープは、そのものの単体で用いても幅広い用途で優れた物性を発揮するが、それ以外のロープと併用もしくは混合しても優れた特性を発揮することができる。その場合の本発明のロープの比率は、10〜100質量%であり、好ましくは30質量%以上であり、より好ましくは50質量%以上である。ロープ全体における本発明のロープの比率が高いほど、本発明のロープの特性がより発揮されやすくなる。また、用途によって比率を調整し、目的に合致した物性のロープ構造物を容易に得ることが可能である。本発明のロープ以外に組み合わせるロープとしては、麻や木綿などの天然繊維からなるロープでも、長繊維の合成繊維トウからなるロープでも、短繊維の紡績糸からなる合成繊維トウであっても、長繊維と短繊維の混合トウであっても良い。また組み合わせるロープは、1種類以上であっても良い。

【0030】

本発明により、適度な伸度を有し、かつ強力利用率に優れたロープの製造が可能になった。少なくとも一部が上記のロープで構成されたロープは、例えば陸上用ロープ、海上用ロープ、海中用ロープ、水中用ロープなどに好適に活用されるものである。具体例としては、陸上ネット用ロープ、陸上ウインチ用ロープ、海上ウインチ用ロープ、遊具用ロープ、船舶繋留用ロープ、エレベータ用ロープ、漁網用ロープ、などが挙げられる。

【0031】

以下実施例によって、本発明を説明するが、本発明はこれら実施例により何等限定されるものではない。なお本発明において繊維の強度、弾性率、ロープの引張強力、引張伸度、結節強度、耐プーリー屈曲疲労は以下の測定方法により測定されたものを意味する。

【0032】

[繊維強度、弾性率 cN/dtex]

JIS L1013に準拠し、試長20cm、初荷重0.09cN/dtex、引張速度10cm/minの条件にて測定し、5点以上の平均値を採用した。

【0033】

[ロープの引張強力 N、引張伸度 %]

JIS L1013に準拠し、引張荷重測定機(INSTRON社製)を用い、フルスケール300kgのエア圧着式特殊チャック(エア圧:0.6MPa)を使用して測定した。

【0034】

[ロープの結節強度 cN/dtex]

JIS L1013に準拠し、引張荷重測定機(INSTRON社製)を用い、フルスケール300kgのエア圧着式特殊チャック(エア圧:0.6MPa)を使用して測定した。測定は、結節点が測定試料長の中央部になるように試料を固定し、測定を行った。

【0035】

[ロープの耐繊維間摩擦疲労性の評価]

図1(A)に示すように、2つのプーリー間(中心間距離500mm)に試験ロープサンプルを掛け、下部プーリーをS方向に3回転回転させ撚りを加えた後に、一定荷重を掛け、プーリーを80度ずつ往復回転運動させ、撚りを加えた部分に繊維間の摩擦を与える。往復運動1回につき1カウントとし、ロープサンプルが破断した時点でのカウント数で耐摩擦疲労性を評価した。

【0036】

[ロープの耐プーリー屈曲疲労性の評価]

図1(B)に示すように、上部プーリーと比較して、下部プーリーの径が小さい2つのプーリー間(中心間距離500mm)に試験ロープサンプルを掛けた後、一定荷重を掛け、プーリーを80度ずつ往復回転運動させ、径の小さいプーリーの部分に金属−繊維間の摩擦を与える。往復運動1回につき1カウントとし、ロープサンプルが破断した時点でのカウント数で耐摩擦疲労性を評価した。

【0037】

[ロープの強力利用率]

ロープを構成する、各トウの無撚り状態での強力を測定し、その強力値の合計をX(N)とする。そのトウを使用し、後述する実施例、比較例の条件で拠り合わせて製造したロープの強力値をY(N)とする。この場合、強力利用率は以下の式で算出される。

(Y/X)×100(%)

【0038】

[参考例]

繊維トウ;

以下の実施例、比較例において、ロープを構成する繊維トウの内容は以下の通りである。

1.高強力繊維(1)トウ

ポリアリレート繊維(株式会社クラレ製「ベクトラン」(登録商標));

強度24.3cN/dtex、伸度4.5%、単繊維繊度5.6dtex、トウ繊度1100dtex。

2.高強力繊維(2)トウ

ポリアリレート繊維(株式会社クラレ製「ベクトラン」(登録商標));

強度22.8cN/dtex、伸度4.1%、単繊維繊度5.6dtex、トウ繊度1100dtex。

3.PVA繊維トウ

ビニロン(株式会社クラレ製);

強度8.5cN/dtex、伸度9.0%、単繊維繊度2.0dtex、トウ繊度1100dtex。

4.ポリエステル繊維(1)トウ

固有粘度が0.75のポリエステルチップを、真空下230℃で固相重合し、固有粘度が0.89のポリエステルチップを得た。このポリエステルチップを300℃で溶融押し出しし、110ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、3本合糸しながら80℃の水浴で、4.5倍の延伸処理を行い、強度8.0cN/dtex、伸度14.0%、単繊維繊度3.3dtex、トウ繊度1100dtexのポリエステル繊維(1)トウを得た。

5.ポリエステル繊維(2)トウ

固有粘度が0.75のポリエステルチップを300℃で溶融押し出しし、110ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、3本合糸しながら80℃の水浴で、2倍の延伸処理を行い、強度2.9cN/dtex、伸度47.0%、単繊維繊度3.3dtex、トウ繊度1100dtexのポリエステル繊維(2)トウを得た。

なお、ポリエステル繊維(1)および(2)を製造するために用いたポリエステルチップの固有粘度は、測定雰囲気温度35℃、測定溶媒はオルトクロロフェノールを用い、ウベローデ粘度管を用いて測定した。

6.ナイロン6繊維(1)トウ

Ny6チップ((株)宇部興産製「SF1018A」)を275℃で溶融押し出しし、95ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、4本合糸しながら90℃の水浴で、3.5倍の延伸処理を行い、強度5.2cN/dtex、伸度18.0%、単繊維繊度3.5dtex、トウ繊度1330dtexのナイロン6繊維(1)トウを得た。

7.ナイロン6繊維(2)トウ

Ny6チップ((株)宇部興産製「1011FB」)を265℃で溶融押し出しし、95ホールの孔を有する金型より吐出させ、1000m/分の速度で捲き取った。その後、4本合糸しながら90℃の水浴で、2倍の延伸処理を行い、強度2.7cN/dtex、伸度51.0%、単繊維繊度3.5dtex、トウ繊度1330dtexナイロン6繊維(2)トウを得た。

【0039】

[実施例1]

上記参考例における高強力繊維(1)を繊維トウBとして用い、該繊維トウB2本を、S撚り160T/mで撚り合わせを施し撚りロープを得た。

その撚りロープと、繊維トウAとして上記参考例におけるポリエステル(1)の繊維トウ1本を、Z撚り230T/mで撚り合わせ(処方1とする)、総繊度3300dtexのロープを製造した。得られたロープの強力は550.8N、強力利用率は88.5%、伸度は11.5%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は9700回、耐プーリー屈曲疲労性(ロープ破断までの回数)は16500回と、良好な物性であった。

【0040】

[実施例2]

実施例1と同様に上記参考例における高強力繊維(1)を繊維トウBとして用い、該繊維トウB2本を、S撚り50T/mで撚り合わせを施し撚りロープを得た。

その撚りロープと、繊維トウAとして上記参考例におけるポリエステル(1)の繊維トウ1本を、S撚り110T/mで撚り合わせ(処方2とする)、総繊度3300dtexのロープを製造した。このときに、上記繊維トウBからなる撚りロープをフィードする際、4%オーバーフィードを施した。得られたロープの強力は536.3N、強力利用率は86.1%、伸度は8.8%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は7600回、耐プーリー屈曲疲労性(ロープ破断までの回数)は13200回と、良好な物性であった。

【0041】

[実施例3]

繊維トウAを上記参考例におけるPVA繊維トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は554.6N、強力利用率は88.3%、伸度は9.8%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は13200回、耐プーリー屈曲疲労性(ロープ破断までの回数)は23400回と、良好な物性であった。

【0042】

[実施例4]

繊維トウAを上記参考例におけるナイロン6繊維(1)トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3500dtexのロープを製造した。得られたロープの強力は521.3N、強力利用率は86.6%、伸度は12.6%であり、耐繊維間摩擦疲労性(ロープ破断までの回数)は11200回、耐プーリー屈曲疲労性(ロープ破断までの回数)は18700回と、良好な物性であった。

【0043】

[比較例1]

繊維トウAを上記参考例におけるポリエステル繊維(2)トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は456.8N、強力利用率は80.6%、伸度は8.6%であり、強力、強力利用率ともに低い値となった。さらに耐繊維間摩擦疲労性(ロープ破断までの回数)は2600回、耐プーリー屈曲疲労性(ロープ破断までの回数)は4500回であり、実施例1、実施例2と比較すると著しく特性が悪化した。

【0044】

[比較例2]

繊維トウAを上記参考例におけるナイロン6繊維(2)トウに変更した以外は、実施例1と同様に処方1の方法により総繊度3500dtexのロープを製造した。得られたロープの強力は443.8N、強力利用率は77.9%、伸度は7.4%であり、強力、強力利用率ともに低い値となった。さらに耐繊維間摩擦疲労性(ロープ破断までの回数)は3400回、耐プーリー屈曲疲労性(ロープ破断までの回数)は3200回であり、実施例4と比較すると著しく特性が悪化した。

【0045】

[比較例3]

繊維トウAを上記参考例における高強力繊維トウ(2)に変更した以外は、実施例1と同様に処方1の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は630.5N、強力利用率は80.3%であり、強力は十分に高いものの、強力利用率は低い値となった。また伸度は4.5%と低い値となった。

【0046】

[比較例4]

オーバーフィードの値を0%にしたこと以外は、実施例2と同様に処方2の方法により総繊度3300dtexのロープを製造した。得られたロープの強力は480.7N、強力利用率は77.2%であり、強力、強力利用率ともに低い値となった。また伸度は4.8%と低い値となった。さらに耐繊維間摩擦疲労性(ロープ破断までの回数)は3500回、耐プーリー屈曲疲労性(ロープ破断までの回数)は8700回であり、実施例2と比較して性能が劣化した。

【0047】

[比較例5]

オーバーフィードの値を25%にしたこと以外は、実施例2と同様に処方2の方法にてロープを製造しようとしたが、ロープ製造の際に、たくれ、もつれが頻発し、製品を得ることが困難であった。

【0048】

【表1】

【産業上の利用可能性】

【0049】

少なくとも一部が本発明のロープで構成されたロープは、例えば陸上用ロープ、海上用ロープ、海中用ロープ、水中用ロープなどに好適に活用されるものである。具体例としては、陸上ネット用ロープ、陸上ウインチ用ロープ、海上ウインチ用ロープ、遊具用ロープ、船舶繋留用ロープ、エレベータ用ロープ、漁網用ロープ、などが挙げられる。

【図面の簡単な説明】

【0050】

【図1】本発明のロープの耐久性評価方法を示す模式図。

【図2】本発明のロープと従来技術(通常合撚)のロープにおいて、構成する繊維トウのS−Sカーブの違いを示す模式図。

【図3】本発明のロープの側面構造の一例を示す模式図。

【符号の説明】

【0051】

1 繊維トウA

2 繊維トウB

【特許請求の範囲】

【請求項1】

2種以上の繊維トウが混合された撚糸からなり、少なくとも一部が以下(1)〜(2)を共に満足する高伸度繊維トウAおよび低伸度繊維トウBで構成されるロープ。

(1)Aの伸度/Bの伸度=1.25〜10 であること、

(2)Bの糸長/Aの糸長=1.015〜1.150 であること。

【請求項2】

Bの混合率が25〜85質量%である請求項1記載のロープ。

【請求項3】

Bが、強度18cN/dtex以上である高強力・高弾性率繊維である請求項1または2記載のロープ。

【請求項4】

Bが、溶融液晶ポリマーからなるポリアリレート繊維である請求項1〜3のいずれかに記載のロープ。

【請求項1】

2種以上の繊維トウが混合された撚糸からなり、少なくとも一部が以下(1)〜(2)を共に満足する高伸度繊維トウAおよび低伸度繊維トウBで構成されるロープ。

(1)Aの伸度/Bの伸度=1.25〜10 であること、

(2)Bの糸長/Aの糸長=1.015〜1.150 であること。

【請求項2】

Bの混合率が25〜85質量%である請求項1記載のロープ。

【請求項3】

Bが、強度18cN/dtex以上である高強力・高弾性率繊維である請求項1または2記載のロープ。

【請求項4】

Bが、溶融液晶ポリマーからなるポリアリレート繊維である請求項1〜3のいずれかに記載のロープ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−121239(P2010−121239A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−296381(P2008−296381)

【出願日】平成20年11月20日(2008.11.20)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月20日(2008.11.20)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]