ローラおよびそれを用いたプラスチックフィルムの製造方法

【課題】十分な表面冷却効果を備え、厚みムラやバンクを発生させることなく、また、ネックインによって端部の厚みが増大している場合でも十分に中央部を挟圧することができ、しかも長期間の使用に耐えうるシート成形用タッチローラおよびそれを用いたプラスチックフィルムの製造方法を提供すること。

【解決手段】軸芯と、外周に被覆された弾性体層と、弾性体層の外周に設けられた金属層とを備えたローラであって、弾性体層に流体を流通させるための流路が設けられ、流路間の距離が前記金属層の厚みの2倍よりも短いことを特徴とするローラとする。

【解決手段】軸芯と、外周に被覆された弾性体層と、弾性体層の外周に設けられた金属層とを備えたローラであって、弾性体層に流体を流通させるための流路が設けられ、流路間の距離が前記金属層の厚みの2倍よりも短いことを特徴とするローラとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローラおよびそれを用いたプラスチックフィルムの製造方法に関する。

【背景技術】

【0002】

図3にプラスチックフィルムの製造装置の概略図を示す。同図に示すように口金7から押し出された溶融状態の熱可塑性樹脂(以下、樹脂と略称)8は、冷却ドラム9とタッチローラ10によって挟圧、冷却されることによってシート状のプラスチックフィルム11(以下、フィルムと略称)に成形され、延伸装置31や巻取装置34などの下流の工程に送り出される。

【0003】

上記プラスチックフィルムの製造装置におけるシート成形部37では、樹脂8が冷却ドラム9とタッチローラ10に挟圧されるため、これら2つのローラの表面形状がフィルム11の表面形状として転写され、同時に口金7に付着した異物などに起因するスジ状欠点も上記した2つのローラに挟圧され押しつぶされる。

【0004】

また、上記にプラスチックフィルムの製造装置よって、たとえば液晶ディスプレイパネルに使用されるような光学用途のフィルムを成形する場合、ポリマーの配向によって光学特性が変化してしまわないように、タッチローラ10は冷却ドラム9との間隙上にバンクと呼ばれる樹脂溜まりを作らないように正確な位置の調整が必要となり、またタッチロール10を冷却ドラム9に押しつける力の調整が必要になる場合もある。また、光学用途のフィルムには、片面あるいは両面に優れた平滑性、すなわち鏡面性が求められるため、タッチローラ10の表面も同様に鏡面である必要がある。

【0005】

さらに樹脂8は、より表面温度の高いローラに貼り付くという特性を持っているため、タッチローラ10の表面は冷却ドラム9の表面よりも温度が低くなければならない。このため、タッチローラ10は自己のロール表面を冷却する機能を有する必要がある。

【0006】

このような機能を要求されるタッチローラ10として、従来においては、図6に示すような、内部に熱媒12(たとえば水)を通すための流路4が設けられ、ローラ表面61が鏡面に研磨された金属製のローラが用いられてきた。

【0007】

しかしながら、上記のような金属製のローラをタッチローラ10に用いるとローラが回転する際の振れによって、樹脂8すなわちフィルム11の流れ方向に厚みのムラを生じてしまう、またはローラ間隙上にバンクを形成してしまうという問題に加え、ネックインによって端部の厚みが増大した樹脂8を挟圧すると、中央部を十分に挟圧できずに、前述したスジ状欠点を押しつぶせずフィルム11に残ってしまうといった問題があった。

【0008】

これに対し、特許文献1には端部をテーパ形状としたタッチローラが提案されているが、このようにテーパを設けるためにはあらかじめネックインによる厚みの増加量を測定する必要があり、また、成形中の厚み増加量の変動に対応できないため、樹脂8の端部を挟圧できずに、端部の成形が不安定になり、フィルム破れが発生するという問題がある。

【0009】

また、金属製ローラの表面にゴムを被覆したものをタッチローラとして用いた場合では、ローラの振れを表面のゴムの弾性によって吸収できるため、厚みムラやバンクを発生させることなく、また、ネックインによって端部の厚みが増大している場合でも十分に中央部を挟圧することができるが、表面の鏡面性を金属製のローラと同等にすることができないためフィルムの鏡面性を損なってしまう。また、ゴムの断熱効果によって表面まで冷却効果が至らないことに加え、高温の樹脂に直接触れるため、ゴムが早期に劣化してしまうといった問題があった。

【0010】

一方で、これらゴム被覆タッチローラの問題を解決する方法として特許文献2や特許文献3のようにゴム表面に、弾性を得る程十分に薄い金属層を設けたタッチローラが提案されている。

【0011】

しかしながら、上記構造によってもゴムの断熱効果によって冷却効果が表面に至らないため、ゴム表層の過熱によって劣化が起こりやすく、逆にゴム層による断熱を軽減するためにゴム層の厚みを薄くすると、ゴムの弾性を損なってしまい、金属製のタッチローラと同様の問題が発生してしまう。加えて、表面の金属層の厚みが薄いため、厚みが50μm以上あるような厚い樹脂を挟圧する際や、図7に示す挟圧部断面のように、ネックインによって端部厚みが増大した樹脂8を挟圧する際に、樹脂厚みによる段差によって金属層70に局所的に大きな応力がかかり、塑性変形してしまい、結果、樹脂8端部の挟圧が不安定となり、フィルム破れが発生してしまうといった問題があった。

【0012】

また、上記構造におけるゴム表層の冷却不足に対しては、特許文献4に示されているような、金属層の直下に溝を設けて熱媒を通す構造が考えられるが、これによって表層のゴムを冷やすことはできるが、金属層の厚みが薄いためにローラ表面に温度ムラおよび圧力ムラが生じてしまい、それによってフィルムの厚みムラを発生させてしまい、また、金属層が薄いため穴が空きやすく、熱媒が漏れるおそれがあるといった問題があった。

【特許文献1】特開2001−353779号公報

【特許文献2】特開平7−100960号公報

【特許文献3】特許第3795999号公報

【特許文献4】特公平8−2539号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、上記問題に鑑み、十分な表面冷却効果を備えたローラおよびそれを用いたプラスチックフィルムの製造方法を提供することにある。好ましくは、フィルムの厚みムラを抑制し、バンクを発生させることなく、また、ネックインによって端部の厚みが増大している場合でも十分に中央部を挟圧することができ、しかも長期間の使用に耐えることができるローラおよびそれを用いたプラスチックフィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明は、軸芯と、該軸芯の外周に被覆された弾性体層と、該弾性体層の外周に設けられた金属層とを備えたローラであって、前記弾性体層に流体を流通させるための流路が設けられ、該流路間の距離が前記金属層の厚みの2倍よりも短いことを特徴とするローラを提供する。

【0015】

また、本発明の好ましい形態によれば、前記金属層が、ローラ軸方向に少なくとも3分割されていることを特徴とするローラを提供する。

【0016】

また、本発明の好ましい形態によれば、前記弾性体層に設けられた流路が、該弾性体層表層に設けられた螺旋状の溝であることを特徴とするローラを提供する。

【0017】

また、本発明の好ましい形態によれば、前記弾性体層表層に設けられた螺旋状の溝の側面が、ローラ径方向に対して傾いていることを特徴とするローラを提供する。

【0018】

また、本発明の好ましい形態によれば、前記弾性体層のゴム硬度が軸方向中央部から端部に向かって低くなっていることを特徴とするローラを提供する。

【0019】

また、本発明の別の形態においては、口金から押し出された熱可塑性樹脂を冷却ドラムとタッチローラによって挟圧、冷却してシート状に成形するプラスチックフィルムの製造方法において、前記タッチローラとして上記ローラを使用したことを特徴とする、プラスチックフィルムの製造方法を提供する。

【0020】

本発明におけるローラは、軸芯と、その外周に被覆された弾性体層と、その外周に設けられた金属層とを備えたローラであって、前記弾性体層に流体を通すための流路を備えてなる。

【0021】

ここで、「軸芯」とは、軸受等の回転部材を介して回転軸中心に回転運動を行うことができる部材をいい、鉄やステンレス、アルミ合金といった金属や、繊維強化樹脂、プラスチック等で作られており、通常、軸受嵌合部を有するジャーナルとローラシェル等、複数の部材によって構成される場合が多い。

【0022】

また、本発明において、「金属層」とは、鉄やステンレス、アルミ合金といった金属からなる円筒体であるが、耐摩耗性や耐薬品性、離型性の向上、防錆などを目的としたメッキ、コーティングなどの表面処理を行ってもよい。金属層の厚みとしては、好ましくは、0.5〜10mm、より好ましくは1〜6mm、特に好ましくは3〜5mmである。なお、金属層の厚みは、メッキや表面処理により金属の層がさらに積層される場合には、それら積層部を含めた金属層全体の厚みを金属層の厚みとする。

【0023】

また、本発明において、「弾性体」とは、ゴムや発泡樹脂など、外力に対して弾性を有するものをいい、たとえばシリコーンゴムといった耐熱性のゴムが好適に用いられる。

【0024】

また、本発明において、「流体を流通させるための流路」とは、たとえば水やシリコーン油等の液体、二酸化炭素などの気体や蒸気を流通させることのできる流路をいい、たとえば図2に示すような弾性体層表面に設けられた溝や穴、図4に示すような弾性体層に埋め込まれたチューブ状物であって、表面冷却の効率と加工性の面から弾性体層表面に設けられた溝であることが特に好ましい。なお、上記流路が溝の場合、溝の幅は、好ましくは、0.5〜10mm、より好ましくは1〜6mm、特に好ましくは2〜4mmである。また、穴やチューブ状物である場合、その直径は、好ましくは、0.5〜10mm、より好ましくは1〜6mm、特に好ましくは2〜4mmである。

【0025】

また、本発明において、「流路間の距離」とは、弾性体層において、軸方向に隣り合う流路間の最短距離をいい、たとえば流路が図2に示すような弾性体層表面に設けられた溝5である場合、流路間の距離とは、隣り合う溝と溝の間、すなわち凸形状部23の幅になる。また、流路が軸方向に平行に設けられた複数の通孔である場合には、それら通孔間の距離をいう。

【0026】

また、本発明において、「溝の側面が、ローラ径方向に対して傾いている」とは、図2に示すように、溝のリード方向に直角な断面をとった際に、溝の側面6がローラ径方向Nに対して傾いていることをいう。

【0027】

また、本発明において、「弾性体層のゴム硬度が軸方向中央部から端部に向かって低くなっている」とは、ある部分の弾性体のゴム硬度がそれよりも軸方向中央部にある弾性体のゴム硬度よりも低くなっていることをいい、ゴム硬度の変化は連続的であっても不連続であってもよい。たとえば、弾性体が加硫ゴムである場合、添加剤の濃度分布を変えるなどによって連続的にゴム硬度を変化させてもよいし、ゴム硬度の異なるゴムを被覆して不連続にゴム硬度を変化させてもよい。なお、ゴム硬度が不連続に変化している場合、軸方向の一定区間においてゴム硬度に変化がない場合もあるが、その区間よりも軸端側(ローラの両端側)に、よりゴム硬度の低い部分があれば、上記定義「ある部分の弾性体のゴム硬度がそれよりも軸方向中央部にある弾性体のゴム硬度よりも低くなっていること」に相当するものとする。

【0028】

なお、ゴム硬度は、好ましくは、10〜90度、より好ましくは20〜80度、特に好ましくは30〜50度である。また、ゴム硬度の分布を上記のように変化させる場合、その変化の幅は、好ましくは、5〜30度、より好ましくは10〜20度である。

【0029】

また、本発明における「プラスチックフィルム」としては、例えば、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート等のポリエステル系、ポリエチレン、ポリプロピレン等のポリオレフィン系、ナイロン6、ナイロン66、ナイロン12、芳香族ナイロン等のポリアミド系、その他アクリル系、ポリイミド系、ポリスルホン系、ポリビニル系、ポリエステルエーテル系、ポリカーボネート系、ポリフェニレンサルファイド系、ポリ乳酸系などからなる樹脂シートが挙げられる。もちろん、これらの樹脂の混合物や共重合物であってもよい。また各種の添加剤、例えば帯電防止剤や、耐候剤や、無機または有機の粒子や、ワックス等の滑剤や、顔料を含むものであってもよい。中でもアクリル系樹脂、ポリカーボネート系樹脂などの溶融粘度の高い樹脂からなるフィルムに有効である。

【発明の効果】

【0030】

本発明によれば、以下に説明するとおり、軸芯の外周に弾性体層と金属層を有し、弾性体層に流体を流通させるための流路を設け、流路間の距離を金属層の2倍よりも短くしたローラをタッチローラとして使用することにより、厚みムラや配向による光学特性不良の少ないフィルムを得ることができ、ローラ自身も十分な表面冷却効果によりゴムなどの弾性体の過熱劣化が起こらず長期にわたって使用することができる。

【0031】

また、前記金属層を軸方向に分割することによって、ネックインによって端部の厚みが増大した樹脂を挟圧した場合でも中央部を十分に挟圧できるので、全幅にわたって良好に鏡面転写されたフィルムを得ることができ、かつエッジの段差によってローラが摩耗することを防ぐことができる。

【発明を実施するための最良の形態】

【0032】

以下に本発明の実施の形態について詳細に述べるが、本発明は以下の実施例を含む実施の形態に限定されるものではなく、発明の目的を達成でき、かつ、発明の要旨を逸脱しない範囲内においての種々の変更は当然あり得る。

【0033】

本発明の一実施形態をプラスチックフィルム製造装置に適用した場合を例にとって、図面を参照しながら説明する。

【0034】

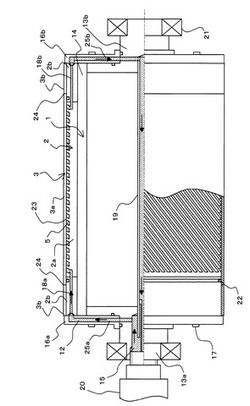

図1は本発明の一実施形態に係るローラの概略断面図である。また、図5は図1に示したローラを図3に示すプラスチックフィルム製造装置のタッチローラ10に使用した場合の挟圧部端部の拡大断面図である。

【0035】

図1に示すように、本実施形態において、軸芯1は軸受け21の嵌合部を備えたジャーナル13a,13bとローラシェル14からなる。

【0036】

ジャーナル13aには水などの熱媒12を流通させるための孔15が設けられているため、たとえばステンレスなどの防錆、または耐油性に優れた材料を使用することが好ましく、また、軸受け21を嵌合するので、焼き入れ性に優れたステンレス材料(たとえばSUS420J2)が好適である。

【0037】

ローラシェル14は本実施形態において、熱媒12と接触しないため、鉄やアルミ合金などの各種金属やプラスチック、繊維強化樹脂などから適宜選択して用いることができるが、高剛性で軽量な炭素繊維強化樹脂を用いることが、ローラたわみによるフィルム厚みムラ防止およびハンドリングの観点から好ましい。

【0038】

ジャーナル13a,13bとローラシェル14の接合は、材料が同一金属である場合には溶接、異種材料である場合には接着、嵌合などの方法を適宜選択して用いることができる。

【0039】

弾性体層2はローラシェル14の中央部に被覆されたゴム2aと端部に被覆されたゴム2bからなり、端部に被覆されたゴム2bは中央に被覆されたゴム2aに比べ、ゴム硬度が低くなっている。このようにすることで、エッジ厚みの大きな樹脂を挟圧した際に、分割された端部の金属層3bがローラ回転中心の方向に逃げやすくなるため、中央部の樹脂を挟圧しやすくなる。また、中央部に被覆されたゴム2aにおける軸方向のゴム硬度分布についても、中央部をより高硬度にすると、金属層3aの中央をより強く押すことができるので、冷却ドラム9のたわみや軸芯1、金属層3aのたわみに起因する挟圧力のムラ、すなわちフィルムの厚みムラを軽減することができるため好ましい。

【0040】

また、弾性体層2の表面には、熱媒12を通すための流路として、ローラ径方向に対して傾いた溝5が螺旋状に設けられている。流路を螺旋状の溝5として弾性体層2の表面に設けることで、弾性体層2、特にその表層部分の冷却を効率良く行えるため、弾性体2の過熱劣化を防止することができることに加え、加工も非常に容易である。また、溝5を傾斜させることにより、弾性体層2の見かけのゴム硬度、すなわち弾性体層2が弾性変形した際の反発力を下げることができるため、フィルム流れ方向に樹脂の吐出量(=樹脂厚み)の変動があった場合でも、挟圧部の圧力変動は小さいものとなるので、バンクを発生させることなくフィルムを成形することができる。

【0041】

また、溝5は隣り合う溝間の距離、つまり凸形状部23の幅が、金属層3の厚みの2倍、より好ましくは金属層3の厚みよりも短くなるように設けられる。これにより、金属層3中の熱移動によって、凸形状部23の上にある金属層も冷却されるため、ロール表面温度をほぼ均一とすることができる。隣り合う溝間の距離が金属層3の厚みの2倍を超えると、凸形状部23上の金属層3の冷却が不十分となるため、ローラ表面に温度ムラを引き起こしてしまい、フィルムに厚みムラが発生するばかりか、凸形状部23のゴムを過熱劣化させるおそれがある。

【0042】

また、熱媒12を通すための流路としては図5に示すように、チューブ40を弾性体層2の中に埋め込んだり、螺旋状に巻き付けて用いたりしてもよく、図8に示すように弾性体2に孔18a,18bを設けるだけでもよい。この場合、ローラ表面の冷却効果は溝5を流路にした場合よりも落ちるものの、弾性体2の過熱劣化を防止するには十分であり、また、熱媒12の漏出防止構造をとる必要がないため、ローラ構造を簡素化できる利点がある。特に、樹脂の幅方向端部を挟圧する部分のローラ表面温度は、中央部に比べ厳しい温度管理を必要としないため、有効である。

【0043】

金属層3は中央部の金属層3aと端部の金属層3bに3分割されており、分割点24はフィルム11の最終製品幅、つまりエッジカット点よりも外側に設けられていることが好ましい。このようにすることにより、分割点24によってフィルム11にスジ状の凹凸ができても最終製品では問題とならない。また、金属層3が薄く、樹脂のエッジ部分が厚いため金属層3bが塑性変形してしまうおそれがある場合は、金属層3bをさらに複数に分割することによって、局所応力を低減することができるので、塑性変形を防止することができる。

【0044】

上記のように構成されたローラで、エッジ厚みの増大した樹脂を挟圧すると、図5に示すように、端部に被覆されたゴム2bが弾性変形し、端部の金属層3bがローラ回転中心の方向に変位するため、中央部の金属層3aが十分に樹脂8を挟圧することができる。

【0045】

ローラ表面を冷却するための熱媒12は、一定の温度に保たれた状態で回転可能な配管接続部材20を通ってジャーナル13aに設けられた孔15からローラ内に導入され、フランジ16aに設けられた孔25a、弾性体層2に設けられた孔18aを通って、溝5の中を流通し、反対側の端部に設けられた熱媒流通孔18b,25b、復流管19を通って回転可能な配管接続部材20よりローラ外に排出される。途中、熱媒12がローラ外に漏出するのを防ぐため、Oリング22が設けられているが、同様の機能を有するものであればシール材や接着剤などを用いてもよい。

【0046】

図3は一般的なプラスチックフィルムの製造装置の概略図である。樹脂8は口金7からシート状に押し出され、冷却ドラム9とタッチローラ10間で挟圧、冷却固化され、場合によっては延伸装置31によって長手方向および/または幅方向に延伸し、場合によってはナール装置32によってナール加工を施され、エッジカッター33によってエッジを切り落とし、巻取装置34によってロール状に巻き取られる。巻き取られたフィルムロールは場合によって、スリット工程やコーティング工程に送られる。このようなプラスチックフィルムの製造装置におけるタッチローラ10に本発明のローラを用いるのが好適である。

【実施例】

【0047】

[実施例1]

上記のプラスチックフィルムの製造装置を用いてプラスチックフィルムを製造する際、本発明の一実施形態に係るローラをタッチローラ10として適用し、性能を評価した結果について説明する。樹脂はアクリル系樹脂を用い、厚さ50μm、幅720mmのプラスチックフィルムを速度25m/minで製膜し、その後エッジカッターによってエッジを取り除き、幅600mm、長さ2,000mのアクリル系樹脂無延伸フィルムを得た。

【0048】

タッチローラは図8に示す構成とし、外径250mm、面長は900mmとした。

軸芯はSUS420J2ステンレス鋼で製作したジャーナルとSTK13A炭素鋼管で製作したローラシェルを嵌合、溶接して作成した。

【0049】

弾性体層としてはシリコーンゴムを被覆し、外側表面を研磨し、ゴム層の厚みを12mmとした。また、ゴム硬度は60°とした。なお、ゴム硬度はJIS K 6301(1950)で規定されたスプリング式A型硬度計を用いて測定した。

【0050】

弾性体層中の流路は軸方向に平行な通孔とし、孔径は3mmとした。なお、通孔は、硬化前のシリコーンゴムに丸棒を埋没させ、加硫・硬化後に抜き出す方法で加工した。通孔はゴム状弾性体層2の表面から2.5mmの位置に等間隔で75ヶ所設けた。結果、通孔間の距離(流路間の距離)は6.9mm、通孔中心間の距離は9.9mmであった。

上記のようにして得られたゴムローラを、A5052アルミ合金を厚み4mmに加工し、表面を鏡面に研磨し、厚み30μmの硬質クロムメッキを施した金属層内に、冷却、嵌合してタッチローラを得た。

【0051】

得られたタッチローラの流路に熱媒として60℃の水を、冷却ドラムには120℃のシリコーン油を流通させ、冷却ドラムとタッチローラの間隙が30μmとなるようにタッチローラを固定し、プラスチックフィルムを製造した。

【0052】

評価結果を表1に示す。なお、表中のバンクおよびスジ欠点並びに厚みムラの項において○は発生無し、△は軽微なものが発生するが製品化できるレベル、×は発生につき製品化不可を示す。

【0053】

[実施例2]

タッチローラを図1の構成として、実施例1と同じ評価を行った。評価結果を表1に示す。

【0054】

軸芯は実施例1と同じものを使用し、弾性体層はシリコーンゴムを被覆し、ゴム硬度は、軸方向中央部の630mm幅範囲を60°、それ以外の端部各135mm幅範囲を50°とした。ゴム層の厚みは実施例1と同じ12mmとした。

【0055】

弾性体層中の流路は表面に図2に示す断面を持つ90条の螺旋溝とし、溝幅3mm、凸形状部幅6.75mm、傾斜15度、深さ2mmとした。

【0056】

金属層は実施例1同様、A5052アルミ合金を厚み4mmに加工し、表面を鏡面に研磨し、厚み30μmの硬質クロムメッキを施したものを、両端各120mmで分割し、3分割とした。

【0057】

なお、内部に流通させる水の温度は70℃とした。

【0058】

[比較例1]

以下の点以外は実施例1と全く同じ構成にして、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0059】

弾性体層中の流路である通孔の数を60ヶ所とした。このとき流路間の距離は9.4mm、すなわち通孔の中心間距離が12.4mmであった。

【0060】

[比較例2]

図6に示す冷却金属ローラにゴムを被覆し、薄肉金属スリーブに嵌合した従来のタッチローラを用いて、実施例1と同様の方法で評価を行った。ただし、ローラ内部に流通させる水の温度は30℃とした。結果を表1に示す。

【0061】

SUS420J2ステンレス鋼で製作した金属ローラを軸芯としてゴム硬度70度のシリコーンゴムを被覆し、厚み2mmとなるように表面を研磨し、得られたゴムロールを厚み0.3mmのニッケルスリーブに硬質クロムメッキを30μm施したものに嵌合し、タッチローラを得た。

【0062】

【表1】

【0063】

以上のように、本発明のローラをプラスチックフィルムの製造装置におけるタッチローラに適用することで、バンクやスジ、破れを発生させることなく、長期間にわたって高品質なプラスチックフィルムを得ることができる。流路間の距離が金属層厚みの2.35倍の比較例1においては、ローラ表面温度にムラがあるため、製造されたプラスチックフィルムの厚みにもムラが発生した。これに対し、流路間の距離を金属層厚みの1.73倍とした実施例1では、表面の温度ムラが少なく、厚みムラの小さなフィルムを得ることができた。また、本実施例においてはネックインによって、端部の樹脂厚みが90μmとなっていたが、端部の金属層を分割しゴム硬度を下げた実施例2では、中央部の挟圧力を十分に確保できたため、スジを完全に防止することができた。また、薄肉ニッケルチューブをゴムローラに被覆した比較例2では、使用3時間程度で樹脂エッジ部に凹みが生じ始め、60時間ほどでエッジ部の挟圧が不安定となり、フィルム破れが多発した。また、ゴムの断熱性を考慮し、ゴムの厚みを2mmとしたため、弾性が不十分となり、バンクや厚みムラが発生する結果となった。

【産業上の利用可能性】

【0064】

本発明は、プラスチックフィルムの製造装置におけるタッチローラとして好適であり、また、プラスチックフィルムや紙、金属箔などの各種シート材の製造工程における冷却、過熱ローラなどにも応用することができるが、その応用範囲が、これらに限られるものではない。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態に係るローラを表す概略断面図である。

【図2】本発明の一実施形態に係るローラにおける流路としての溝の形状を表す概略断面図である。

【図3】一般的なプラスチックフィルムの製造装置の概略図である。

【図4】本発明の一実施形態に係るローラにおける流路の一態様を表す概略断面図である。

【図5】本発明の一実施形態に係るローラをタッチローラとして使用した際の樹脂挟圧部端部の概略断面図である。

【図6】従来の金属製タッチローラの概略断面図である。

【図7】別の従来のタッチローラを使用した場合の樹脂挟圧部の概略断面図である。

【図8】本発明の別の一実施形態に係るローラを表す概略断面図である。

【符号の説明】

【0066】

1 軸芯

2 弾性体層

2a ゴム(中央部)

2b ゴム(端部)

3 金属層

3a 分割された金属層(中央部)

3b 分割された金属層(端部)

4 流路(チューブ状物、通孔)

5 溝

6 溝側面

7 口金

8 溶融された熱可塑性樹脂

8a ネックインによって厚くなった樹脂のエッジ

9 冷却ドラム

10 タッチローラ

11 プラスチックフィルム

12 熱媒

13a,13b ジャーナル

14 ローラシェル

15 熱媒流通孔

16 フランジ

17 締結部材

18,18a,18b 熱媒流通孔

19 復流管

20 回転可能な配管接続部材

21 軸受け

22 Oリング

23 凸形状部

24 金属層分割点

25 熱媒流路としての孔

30 搬送ローラ

31 延伸装置

32 ナール装置

33 エッジカッター

34 巻取装置

35 コンタクトローラ

36 フィルムロール

40 チューブ

60 しきり板

61 ローラ表面

70 薄肉金属層

【技術分野】

【0001】

本発明は、ローラおよびそれを用いたプラスチックフィルムの製造方法に関する。

【背景技術】

【0002】

図3にプラスチックフィルムの製造装置の概略図を示す。同図に示すように口金7から押し出された溶融状態の熱可塑性樹脂(以下、樹脂と略称)8は、冷却ドラム9とタッチローラ10によって挟圧、冷却されることによってシート状のプラスチックフィルム11(以下、フィルムと略称)に成形され、延伸装置31や巻取装置34などの下流の工程に送り出される。

【0003】

上記プラスチックフィルムの製造装置におけるシート成形部37では、樹脂8が冷却ドラム9とタッチローラ10に挟圧されるため、これら2つのローラの表面形状がフィルム11の表面形状として転写され、同時に口金7に付着した異物などに起因するスジ状欠点も上記した2つのローラに挟圧され押しつぶされる。

【0004】

また、上記にプラスチックフィルムの製造装置よって、たとえば液晶ディスプレイパネルに使用されるような光学用途のフィルムを成形する場合、ポリマーの配向によって光学特性が変化してしまわないように、タッチローラ10は冷却ドラム9との間隙上にバンクと呼ばれる樹脂溜まりを作らないように正確な位置の調整が必要となり、またタッチロール10を冷却ドラム9に押しつける力の調整が必要になる場合もある。また、光学用途のフィルムには、片面あるいは両面に優れた平滑性、すなわち鏡面性が求められるため、タッチローラ10の表面も同様に鏡面である必要がある。

【0005】

さらに樹脂8は、より表面温度の高いローラに貼り付くという特性を持っているため、タッチローラ10の表面は冷却ドラム9の表面よりも温度が低くなければならない。このため、タッチローラ10は自己のロール表面を冷却する機能を有する必要がある。

【0006】

このような機能を要求されるタッチローラ10として、従来においては、図6に示すような、内部に熱媒12(たとえば水)を通すための流路4が設けられ、ローラ表面61が鏡面に研磨された金属製のローラが用いられてきた。

【0007】

しかしながら、上記のような金属製のローラをタッチローラ10に用いるとローラが回転する際の振れによって、樹脂8すなわちフィルム11の流れ方向に厚みのムラを生じてしまう、またはローラ間隙上にバンクを形成してしまうという問題に加え、ネックインによって端部の厚みが増大した樹脂8を挟圧すると、中央部を十分に挟圧できずに、前述したスジ状欠点を押しつぶせずフィルム11に残ってしまうといった問題があった。

【0008】

これに対し、特許文献1には端部をテーパ形状としたタッチローラが提案されているが、このようにテーパを設けるためにはあらかじめネックインによる厚みの増加量を測定する必要があり、また、成形中の厚み増加量の変動に対応できないため、樹脂8の端部を挟圧できずに、端部の成形が不安定になり、フィルム破れが発生するという問題がある。

【0009】

また、金属製ローラの表面にゴムを被覆したものをタッチローラとして用いた場合では、ローラの振れを表面のゴムの弾性によって吸収できるため、厚みムラやバンクを発生させることなく、また、ネックインによって端部の厚みが増大している場合でも十分に中央部を挟圧することができるが、表面の鏡面性を金属製のローラと同等にすることができないためフィルムの鏡面性を損なってしまう。また、ゴムの断熱効果によって表面まで冷却効果が至らないことに加え、高温の樹脂に直接触れるため、ゴムが早期に劣化してしまうといった問題があった。

【0010】

一方で、これらゴム被覆タッチローラの問題を解決する方法として特許文献2や特許文献3のようにゴム表面に、弾性を得る程十分に薄い金属層を設けたタッチローラが提案されている。

【0011】

しかしながら、上記構造によってもゴムの断熱効果によって冷却効果が表面に至らないため、ゴム表層の過熱によって劣化が起こりやすく、逆にゴム層による断熱を軽減するためにゴム層の厚みを薄くすると、ゴムの弾性を損なってしまい、金属製のタッチローラと同様の問題が発生してしまう。加えて、表面の金属層の厚みが薄いため、厚みが50μm以上あるような厚い樹脂を挟圧する際や、図7に示す挟圧部断面のように、ネックインによって端部厚みが増大した樹脂8を挟圧する際に、樹脂厚みによる段差によって金属層70に局所的に大きな応力がかかり、塑性変形してしまい、結果、樹脂8端部の挟圧が不安定となり、フィルム破れが発生してしまうといった問題があった。

【0012】

また、上記構造におけるゴム表層の冷却不足に対しては、特許文献4に示されているような、金属層の直下に溝を設けて熱媒を通す構造が考えられるが、これによって表層のゴムを冷やすことはできるが、金属層の厚みが薄いためにローラ表面に温度ムラおよび圧力ムラが生じてしまい、それによってフィルムの厚みムラを発生させてしまい、また、金属層が薄いため穴が空きやすく、熱媒が漏れるおそれがあるといった問題があった。

【特許文献1】特開2001−353779号公報

【特許文献2】特開平7−100960号公報

【特許文献3】特許第3795999号公報

【特許文献4】特公平8−2539号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、上記問題に鑑み、十分な表面冷却効果を備えたローラおよびそれを用いたプラスチックフィルムの製造方法を提供することにある。好ましくは、フィルムの厚みムラを抑制し、バンクを発生させることなく、また、ネックインによって端部の厚みが増大している場合でも十分に中央部を挟圧することができ、しかも長期間の使用に耐えることができるローラおよびそれを用いたプラスチックフィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明は、軸芯と、該軸芯の外周に被覆された弾性体層と、該弾性体層の外周に設けられた金属層とを備えたローラであって、前記弾性体層に流体を流通させるための流路が設けられ、該流路間の距離が前記金属層の厚みの2倍よりも短いことを特徴とするローラを提供する。

【0015】

また、本発明の好ましい形態によれば、前記金属層が、ローラ軸方向に少なくとも3分割されていることを特徴とするローラを提供する。

【0016】

また、本発明の好ましい形態によれば、前記弾性体層に設けられた流路が、該弾性体層表層に設けられた螺旋状の溝であることを特徴とするローラを提供する。

【0017】

また、本発明の好ましい形態によれば、前記弾性体層表層に設けられた螺旋状の溝の側面が、ローラ径方向に対して傾いていることを特徴とするローラを提供する。

【0018】

また、本発明の好ましい形態によれば、前記弾性体層のゴム硬度が軸方向中央部から端部に向かって低くなっていることを特徴とするローラを提供する。

【0019】

また、本発明の別の形態においては、口金から押し出された熱可塑性樹脂を冷却ドラムとタッチローラによって挟圧、冷却してシート状に成形するプラスチックフィルムの製造方法において、前記タッチローラとして上記ローラを使用したことを特徴とする、プラスチックフィルムの製造方法を提供する。

【0020】

本発明におけるローラは、軸芯と、その外周に被覆された弾性体層と、その外周に設けられた金属層とを備えたローラであって、前記弾性体層に流体を通すための流路を備えてなる。

【0021】

ここで、「軸芯」とは、軸受等の回転部材を介して回転軸中心に回転運動を行うことができる部材をいい、鉄やステンレス、アルミ合金といった金属や、繊維強化樹脂、プラスチック等で作られており、通常、軸受嵌合部を有するジャーナルとローラシェル等、複数の部材によって構成される場合が多い。

【0022】

また、本発明において、「金属層」とは、鉄やステンレス、アルミ合金といった金属からなる円筒体であるが、耐摩耗性や耐薬品性、離型性の向上、防錆などを目的としたメッキ、コーティングなどの表面処理を行ってもよい。金属層の厚みとしては、好ましくは、0.5〜10mm、より好ましくは1〜6mm、特に好ましくは3〜5mmである。なお、金属層の厚みは、メッキや表面処理により金属の層がさらに積層される場合には、それら積層部を含めた金属層全体の厚みを金属層の厚みとする。

【0023】

また、本発明において、「弾性体」とは、ゴムや発泡樹脂など、外力に対して弾性を有するものをいい、たとえばシリコーンゴムといった耐熱性のゴムが好適に用いられる。

【0024】

また、本発明において、「流体を流通させるための流路」とは、たとえば水やシリコーン油等の液体、二酸化炭素などの気体や蒸気を流通させることのできる流路をいい、たとえば図2に示すような弾性体層表面に設けられた溝や穴、図4に示すような弾性体層に埋め込まれたチューブ状物であって、表面冷却の効率と加工性の面から弾性体層表面に設けられた溝であることが特に好ましい。なお、上記流路が溝の場合、溝の幅は、好ましくは、0.5〜10mm、より好ましくは1〜6mm、特に好ましくは2〜4mmである。また、穴やチューブ状物である場合、その直径は、好ましくは、0.5〜10mm、より好ましくは1〜6mm、特に好ましくは2〜4mmである。

【0025】

また、本発明において、「流路間の距離」とは、弾性体層において、軸方向に隣り合う流路間の最短距離をいい、たとえば流路が図2に示すような弾性体層表面に設けられた溝5である場合、流路間の距離とは、隣り合う溝と溝の間、すなわち凸形状部23の幅になる。また、流路が軸方向に平行に設けられた複数の通孔である場合には、それら通孔間の距離をいう。

【0026】

また、本発明において、「溝の側面が、ローラ径方向に対して傾いている」とは、図2に示すように、溝のリード方向に直角な断面をとった際に、溝の側面6がローラ径方向Nに対して傾いていることをいう。

【0027】

また、本発明において、「弾性体層のゴム硬度が軸方向中央部から端部に向かって低くなっている」とは、ある部分の弾性体のゴム硬度がそれよりも軸方向中央部にある弾性体のゴム硬度よりも低くなっていることをいい、ゴム硬度の変化は連続的であっても不連続であってもよい。たとえば、弾性体が加硫ゴムである場合、添加剤の濃度分布を変えるなどによって連続的にゴム硬度を変化させてもよいし、ゴム硬度の異なるゴムを被覆して不連続にゴム硬度を変化させてもよい。なお、ゴム硬度が不連続に変化している場合、軸方向の一定区間においてゴム硬度に変化がない場合もあるが、その区間よりも軸端側(ローラの両端側)に、よりゴム硬度の低い部分があれば、上記定義「ある部分の弾性体のゴム硬度がそれよりも軸方向中央部にある弾性体のゴム硬度よりも低くなっていること」に相当するものとする。

【0028】

なお、ゴム硬度は、好ましくは、10〜90度、より好ましくは20〜80度、特に好ましくは30〜50度である。また、ゴム硬度の分布を上記のように変化させる場合、その変化の幅は、好ましくは、5〜30度、より好ましくは10〜20度である。

【0029】

また、本発明における「プラスチックフィルム」としては、例えば、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート等のポリエステル系、ポリエチレン、ポリプロピレン等のポリオレフィン系、ナイロン6、ナイロン66、ナイロン12、芳香族ナイロン等のポリアミド系、その他アクリル系、ポリイミド系、ポリスルホン系、ポリビニル系、ポリエステルエーテル系、ポリカーボネート系、ポリフェニレンサルファイド系、ポリ乳酸系などからなる樹脂シートが挙げられる。もちろん、これらの樹脂の混合物や共重合物であってもよい。また各種の添加剤、例えば帯電防止剤や、耐候剤や、無機または有機の粒子や、ワックス等の滑剤や、顔料を含むものであってもよい。中でもアクリル系樹脂、ポリカーボネート系樹脂などの溶融粘度の高い樹脂からなるフィルムに有効である。

【発明の効果】

【0030】

本発明によれば、以下に説明するとおり、軸芯の外周に弾性体層と金属層を有し、弾性体層に流体を流通させるための流路を設け、流路間の距離を金属層の2倍よりも短くしたローラをタッチローラとして使用することにより、厚みムラや配向による光学特性不良の少ないフィルムを得ることができ、ローラ自身も十分な表面冷却効果によりゴムなどの弾性体の過熱劣化が起こらず長期にわたって使用することができる。

【0031】

また、前記金属層を軸方向に分割することによって、ネックインによって端部の厚みが増大した樹脂を挟圧した場合でも中央部を十分に挟圧できるので、全幅にわたって良好に鏡面転写されたフィルムを得ることができ、かつエッジの段差によってローラが摩耗することを防ぐことができる。

【発明を実施するための最良の形態】

【0032】

以下に本発明の実施の形態について詳細に述べるが、本発明は以下の実施例を含む実施の形態に限定されるものではなく、発明の目的を達成でき、かつ、発明の要旨を逸脱しない範囲内においての種々の変更は当然あり得る。

【0033】

本発明の一実施形態をプラスチックフィルム製造装置に適用した場合を例にとって、図面を参照しながら説明する。

【0034】

図1は本発明の一実施形態に係るローラの概略断面図である。また、図5は図1に示したローラを図3に示すプラスチックフィルム製造装置のタッチローラ10に使用した場合の挟圧部端部の拡大断面図である。

【0035】

図1に示すように、本実施形態において、軸芯1は軸受け21の嵌合部を備えたジャーナル13a,13bとローラシェル14からなる。

【0036】

ジャーナル13aには水などの熱媒12を流通させるための孔15が設けられているため、たとえばステンレスなどの防錆、または耐油性に優れた材料を使用することが好ましく、また、軸受け21を嵌合するので、焼き入れ性に優れたステンレス材料(たとえばSUS420J2)が好適である。

【0037】

ローラシェル14は本実施形態において、熱媒12と接触しないため、鉄やアルミ合金などの各種金属やプラスチック、繊維強化樹脂などから適宜選択して用いることができるが、高剛性で軽量な炭素繊維強化樹脂を用いることが、ローラたわみによるフィルム厚みムラ防止およびハンドリングの観点から好ましい。

【0038】

ジャーナル13a,13bとローラシェル14の接合は、材料が同一金属である場合には溶接、異種材料である場合には接着、嵌合などの方法を適宜選択して用いることができる。

【0039】

弾性体層2はローラシェル14の中央部に被覆されたゴム2aと端部に被覆されたゴム2bからなり、端部に被覆されたゴム2bは中央に被覆されたゴム2aに比べ、ゴム硬度が低くなっている。このようにすることで、エッジ厚みの大きな樹脂を挟圧した際に、分割された端部の金属層3bがローラ回転中心の方向に逃げやすくなるため、中央部の樹脂を挟圧しやすくなる。また、中央部に被覆されたゴム2aにおける軸方向のゴム硬度分布についても、中央部をより高硬度にすると、金属層3aの中央をより強く押すことができるので、冷却ドラム9のたわみや軸芯1、金属層3aのたわみに起因する挟圧力のムラ、すなわちフィルムの厚みムラを軽減することができるため好ましい。

【0040】

また、弾性体層2の表面には、熱媒12を通すための流路として、ローラ径方向に対して傾いた溝5が螺旋状に設けられている。流路を螺旋状の溝5として弾性体層2の表面に設けることで、弾性体層2、特にその表層部分の冷却を効率良く行えるため、弾性体2の過熱劣化を防止することができることに加え、加工も非常に容易である。また、溝5を傾斜させることにより、弾性体層2の見かけのゴム硬度、すなわち弾性体層2が弾性変形した際の反発力を下げることができるため、フィルム流れ方向に樹脂の吐出量(=樹脂厚み)の変動があった場合でも、挟圧部の圧力変動は小さいものとなるので、バンクを発生させることなくフィルムを成形することができる。

【0041】

また、溝5は隣り合う溝間の距離、つまり凸形状部23の幅が、金属層3の厚みの2倍、より好ましくは金属層3の厚みよりも短くなるように設けられる。これにより、金属層3中の熱移動によって、凸形状部23の上にある金属層も冷却されるため、ロール表面温度をほぼ均一とすることができる。隣り合う溝間の距離が金属層3の厚みの2倍を超えると、凸形状部23上の金属層3の冷却が不十分となるため、ローラ表面に温度ムラを引き起こしてしまい、フィルムに厚みムラが発生するばかりか、凸形状部23のゴムを過熱劣化させるおそれがある。

【0042】

また、熱媒12を通すための流路としては図5に示すように、チューブ40を弾性体層2の中に埋め込んだり、螺旋状に巻き付けて用いたりしてもよく、図8に示すように弾性体2に孔18a,18bを設けるだけでもよい。この場合、ローラ表面の冷却効果は溝5を流路にした場合よりも落ちるものの、弾性体2の過熱劣化を防止するには十分であり、また、熱媒12の漏出防止構造をとる必要がないため、ローラ構造を簡素化できる利点がある。特に、樹脂の幅方向端部を挟圧する部分のローラ表面温度は、中央部に比べ厳しい温度管理を必要としないため、有効である。

【0043】

金属層3は中央部の金属層3aと端部の金属層3bに3分割されており、分割点24はフィルム11の最終製品幅、つまりエッジカット点よりも外側に設けられていることが好ましい。このようにすることにより、分割点24によってフィルム11にスジ状の凹凸ができても最終製品では問題とならない。また、金属層3が薄く、樹脂のエッジ部分が厚いため金属層3bが塑性変形してしまうおそれがある場合は、金属層3bをさらに複数に分割することによって、局所応力を低減することができるので、塑性変形を防止することができる。

【0044】

上記のように構成されたローラで、エッジ厚みの増大した樹脂を挟圧すると、図5に示すように、端部に被覆されたゴム2bが弾性変形し、端部の金属層3bがローラ回転中心の方向に変位するため、中央部の金属層3aが十分に樹脂8を挟圧することができる。

【0045】

ローラ表面を冷却するための熱媒12は、一定の温度に保たれた状態で回転可能な配管接続部材20を通ってジャーナル13aに設けられた孔15からローラ内に導入され、フランジ16aに設けられた孔25a、弾性体層2に設けられた孔18aを通って、溝5の中を流通し、反対側の端部に設けられた熱媒流通孔18b,25b、復流管19を通って回転可能な配管接続部材20よりローラ外に排出される。途中、熱媒12がローラ外に漏出するのを防ぐため、Oリング22が設けられているが、同様の機能を有するものであればシール材や接着剤などを用いてもよい。

【0046】

図3は一般的なプラスチックフィルムの製造装置の概略図である。樹脂8は口金7からシート状に押し出され、冷却ドラム9とタッチローラ10間で挟圧、冷却固化され、場合によっては延伸装置31によって長手方向および/または幅方向に延伸し、場合によってはナール装置32によってナール加工を施され、エッジカッター33によってエッジを切り落とし、巻取装置34によってロール状に巻き取られる。巻き取られたフィルムロールは場合によって、スリット工程やコーティング工程に送られる。このようなプラスチックフィルムの製造装置におけるタッチローラ10に本発明のローラを用いるのが好適である。

【実施例】

【0047】

[実施例1]

上記のプラスチックフィルムの製造装置を用いてプラスチックフィルムを製造する際、本発明の一実施形態に係るローラをタッチローラ10として適用し、性能を評価した結果について説明する。樹脂はアクリル系樹脂を用い、厚さ50μm、幅720mmのプラスチックフィルムを速度25m/minで製膜し、その後エッジカッターによってエッジを取り除き、幅600mm、長さ2,000mのアクリル系樹脂無延伸フィルムを得た。

【0048】

タッチローラは図8に示す構成とし、外径250mm、面長は900mmとした。

軸芯はSUS420J2ステンレス鋼で製作したジャーナルとSTK13A炭素鋼管で製作したローラシェルを嵌合、溶接して作成した。

【0049】

弾性体層としてはシリコーンゴムを被覆し、外側表面を研磨し、ゴム層の厚みを12mmとした。また、ゴム硬度は60°とした。なお、ゴム硬度はJIS K 6301(1950)で規定されたスプリング式A型硬度計を用いて測定した。

【0050】

弾性体層中の流路は軸方向に平行な通孔とし、孔径は3mmとした。なお、通孔は、硬化前のシリコーンゴムに丸棒を埋没させ、加硫・硬化後に抜き出す方法で加工した。通孔はゴム状弾性体層2の表面から2.5mmの位置に等間隔で75ヶ所設けた。結果、通孔間の距離(流路間の距離)は6.9mm、通孔中心間の距離は9.9mmであった。

上記のようにして得られたゴムローラを、A5052アルミ合金を厚み4mmに加工し、表面を鏡面に研磨し、厚み30μmの硬質クロムメッキを施した金属層内に、冷却、嵌合してタッチローラを得た。

【0051】

得られたタッチローラの流路に熱媒として60℃の水を、冷却ドラムには120℃のシリコーン油を流通させ、冷却ドラムとタッチローラの間隙が30μmとなるようにタッチローラを固定し、プラスチックフィルムを製造した。

【0052】

評価結果を表1に示す。なお、表中のバンクおよびスジ欠点並びに厚みムラの項において○は発生無し、△は軽微なものが発生するが製品化できるレベル、×は発生につき製品化不可を示す。

【0053】

[実施例2]

タッチローラを図1の構成として、実施例1と同じ評価を行った。評価結果を表1に示す。

【0054】

軸芯は実施例1と同じものを使用し、弾性体層はシリコーンゴムを被覆し、ゴム硬度は、軸方向中央部の630mm幅範囲を60°、それ以外の端部各135mm幅範囲を50°とした。ゴム層の厚みは実施例1と同じ12mmとした。

【0055】

弾性体層中の流路は表面に図2に示す断面を持つ90条の螺旋溝とし、溝幅3mm、凸形状部幅6.75mm、傾斜15度、深さ2mmとした。

【0056】

金属層は実施例1同様、A5052アルミ合金を厚み4mmに加工し、表面を鏡面に研磨し、厚み30μmの硬質クロムメッキを施したものを、両端各120mmで分割し、3分割とした。

【0057】

なお、内部に流通させる水の温度は70℃とした。

【0058】

[比較例1]

以下の点以外は実施例1と全く同じ構成にして、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0059】

弾性体層中の流路である通孔の数を60ヶ所とした。このとき流路間の距離は9.4mm、すなわち通孔の中心間距離が12.4mmであった。

【0060】

[比較例2]

図6に示す冷却金属ローラにゴムを被覆し、薄肉金属スリーブに嵌合した従来のタッチローラを用いて、実施例1と同様の方法で評価を行った。ただし、ローラ内部に流通させる水の温度は30℃とした。結果を表1に示す。

【0061】

SUS420J2ステンレス鋼で製作した金属ローラを軸芯としてゴム硬度70度のシリコーンゴムを被覆し、厚み2mmとなるように表面を研磨し、得られたゴムロールを厚み0.3mmのニッケルスリーブに硬質クロムメッキを30μm施したものに嵌合し、タッチローラを得た。

【0062】

【表1】

【0063】

以上のように、本発明のローラをプラスチックフィルムの製造装置におけるタッチローラに適用することで、バンクやスジ、破れを発生させることなく、長期間にわたって高品質なプラスチックフィルムを得ることができる。流路間の距離が金属層厚みの2.35倍の比較例1においては、ローラ表面温度にムラがあるため、製造されたプラスチックフィルムの厚みにもムラが発生した。これに対し、流路間の距離を金属層厚みの1.73倍とした実施例1では、表面の温度ムラが少なく、厚みムラの小さなフィルムを得ることができた。また、本実施例においてはネックインによって、端部の樹脂厚みが90μmとなっていたが、端部の金属層を分割しゴム硬度を下げた実施例2では、中央部の挟圧力を十分に確保できたため、スジを完全に防止することができた。また、薄肉ニッケルチューブをゴムローラに被覆した比較例2では、使用3時間程度で樹脂エッジ部に凹みが生じ始め、60時間ほどでエッジ部の挟圧が不安定となり、フィルム破れが多発した。また、ゴムの断熱性を考慮し、ゴムの厚みを2mmとしたため、弾性が不十分となり、バンクや厚みムラが発生する結果となった。

【産業上の利用可能性】

【0064】

本発明は、プラスチックフィルムの製造装置におけるタッチローラとして好適であり、また、プラスチックフィルムや紙、金属箔などの各種シート材の製造工程における冷却、過熱ローラなどにも応用することができるが、その応用範囲が、これらに限られるものではない。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態に係るローラを表す概略断面図である。

【図2】本発明の一実施形態に係るローラにおける流路としての溝の形状を表す概略断面図である。

【図3】一般的なプラスチックフィルムの製造装置の概略図である。

【図4】本発明の一実施形態に係るローラにおける流路の一態様を表す概略断面図である。

【図5】本発明の一実施形態に係るローラをタッチローラとして使用した際の樹脂挟圧部端部の概略断面図である。

【図6】従来の金属製タッチローラの概略断面図である。

【図7】別の従来のタッチローラを使用した場合の樹脂挟圧部の概略断面図である。

【図8】本発明の別の一実施形態に係るローラを表す概略断面図である。

【符号の説明】

【0066】

1 軸芯

2 弾性体層

2a ゴム(中央部)

2b ゴム(端部)

3 金属層

3a 分割された金属層(中央部)

3b 分割された金属層(端部)

4 流路(チューブ状物、通孔)

5 溝

6 溝側面

7 口金

8 溶融された熱可塑性樹脂

8a ネックインによって厚くなった樹脂のエッジ

9 冷却ドラム

10 タッチローラ

11 プラスチックフィルム

12 熱媒

13a,13b ジャーナル

14 ローラシェル

15 熱媒流通孔

16 フランジ

17 締結部材

18,18a,18b 熱媒流通孔

19 復流管

20 回転可能な配管接続部材

21 軸受け

22 Oリング

23 凸形状部

24 金属層分割点

25 熱媒流路としての孔

30 搬送ローラ

31 延伸装置

32 ナール装置

33 エッジカッター

34 巻取装置

35 コンタクトローラ

36 フィルムロール

40 チューブ

60 しきり板

61 ローラ表面

70 薄肉金属層

【特許請求の範囲】

【請求項1】

軸芯と、該軸芯の外周に被覆された弾性体層と、該弾性体層の外周に設けられた金属層とを備えたローラであって、前記弾性体層に流体を流通させるための流路が設けられ、該流路間の距離が前記金属層の厚みの2倍よりも短いことを特徴とするローラ。

【請求項2】

前記金属層が、ローラ軸方向に少なくとも3分割されていることを特徴とする、請求項1に記載のローラ。

【請求項3】

前記弾性体層に設けられた流路が、該弾性体層表層に設けられた螺旋状の溝であることを特徴とする、請求項1または2に記載のローラ。

【請求項4】

前記弾性体層表層に設けられた螺旋状の溝の側面が、ローラ径方向に対して傾いていることを特徴とする、請求項3に記載のローラ。

【請求項5】

前記弾性体層のゴム硬度が軸方向中央部から端部に向かって低くなっていることを特徴とする、請求項1から5のいずれかに記載のローラ。

【請求項6】

口金から押し出された熱可塑性樹脂を冷却ドラムとタッチローラによって挟圧、冷却してシート状に成形するプラスチックフィルムの製造方法において、前記タッチローラとして請求項1から5のいずれかに記載のローラを使用したことを特徴とする、プラスチックフィルムの製造方法。

【請求項1】

軸芯と、該軸芯の外周に被覆された弾性体層と、該弾性体層の外周に設けられた金属層とを備えたローラであって、前記弾性体層に流体を流通させるための流路が設けられ、該流路間の距離が前記金属層の厚みの2倍よりも短いことを特徴とするローラ。

【請求項2】

前記金属層が、ローラ軸方向に少なくとも3分割されていることを特徴とする、請求項1に記載のローラ。

【請求項3】

前記弾性体層に設けられた流路が、該弾性体層表層に設けられた螺旋状の溝であることを特徴とする、請求項1または2に記載のローラ。

【請求項4】

前記弾性体層表層に設けられた螺旋状の溝の側面が、ローラ径方向に対して傾いていることを特徴とする、請求項3に記載のローラ。

【請求項5】

前記弾性体層のゴム硬度が軸方向中央部から端部に向かって低くなっていることを特徴とする、請求項1から5のいずれかに記載のローラ。

【請求項6】

口金から押し出された熱可塑性樹脂を冷却ドラムとタッチローラによって挟圧、冷却してシート状に成形するプラスチックフィルムの製造方法において、前記タッチローラとして請求項1から5のいずれかに記載のローラを使用したことを特徴とする、プラスチックフィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−230158(P2008−230158A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−76066(P2007−76066)

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]