ローラの円筒状外層体

【課題】局所的な早期摩耗や剛性低下を抑制可能なローラの円筒状外層体を提供することを目的とする。

【解決手段】本発明のローラの円筒状外層体は、ウレタン系樹脂によって形成されたローラの円筒状外層体であって、内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になることを特徴とするローラの円筒状外層体である。当該円筒状外層体は、周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体であってよい。また、当該円筒状外層体は、外周面から厚さ5mmの表層部分において直径20μm以上の微細気泡が存在しないことが好ましい。さらに、当該円筒状外層体はウレタン系樹脂の硬化前に遠心成形を行うことによって得ることができる。この遠心成形は、10以上3000以下の重力効果Gを生じるように行うことができる。

【解決手段】本発明のローラの円筒状外層体は、ウレタン系樹脂によって形成されたローラの円筒状外層体であって、内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になることを特徴とするローラの円筒状外層体である。当該円筒状外層体は、周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体であってよい。また、当該円筒状外層体は、外周面から厚さ5mmの表層部分において直径20μm以上の微細気泡が存在しないことが好ましい。さらに、当該円筒状外層体はウレタン系樹脂の硬化前に遠心成形を行うことによって得ることができる。この遠心成形は、10以上3000以下の重力効果Gを生じるように行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウレタン系樹脂によって形成されたローラの円筒状外層体に関し、より詳細には、ワークを切断するためのワイヤーが掛装されるワイヤーソー用ローラの円筒状外層体、及びこの円筒状外層体を備えたワイヤーソー用ローラに関する。

【背景技術】

【0002】

ローラは、ワイヤーソー用ローラ、電子写真用ローラ、刃物カット用ローラ等の広範な工業分野で使用されている。このようなローラは、典型的に、円筒状外層体と、この円筒状外層体内に挿設された芯材とを備えた構成を有する。ローラの円筒状外層体は、通常、合成樹脂の成型体から形成されている。この合成樹脂としては、一般的に、ウレタン系樹脂、ポリエチレン系樹脂等が用いられている。特に、各種のワークを切断するためのワイヤーソーにおいては、複数の円柱状のメインローラが所定間隔おきに配設され、それらのメインローラの外周面(円筒状外層体の周面)に、複数のワイヤー溝が所定ピッチで形成されている。このメインローラの円筒状外層体の複数のワイヤー溝は、それぞれ1本のワイヤーを掛装可能な形状を有する。

【0003】

ワイヤーソーによるワーク(被加工物)の切断を行う場合には、メインローラに掛装されたワイヤーを走行させながら、そのワイヤー上にスラリー(砥粒を含むクーラント溶液)を供給し、この状態でワイヤーに対してワークを圧接することによって、ワークを切断することができる。メインローラに掛装されるワイヤーとしては、一般的にピアノ線が使用される。ダイヤモンドを電着するなどして得られた固定砥粒ワイヤーを使用する場合には、クーラントを供給することにより、同様にワークを切断することができる。

【0004】

このようなメインローラを備えたワイヤーソーを用いた切断によって、板厚の薄い加工物を製造する場合には、円筒状外層体のワイヤー溝の形成ピッチを小さくし、ワイヤーの配列ピッチを狭くする必要がある。近年では、太陽電池用のシリコンウエハ等の加工物の薄膜化傾向が顕著となっており、さらにワイヤー溝の形成ピッチの短小化が要求されている。すなわち、現在、半導体用のシリコンウエハ製造の場合0.70〜1.0mm程度のピッチのワイヤー溝を有する円筒状外層体が用いられている。また、厚み0.18mm程度の太陽電池用のシリコンウエハを製造する場合、現在は0.35mm程度のピッチのワイヤー溝を有する円筒状外層体が用いられているが、今後は、このような太陽電池用のシリコンウエハの薄膜化がさらに進むと予測されている。例えば、厚み0.15mm程度の太陽電池用シリコンウエハを、直径0.10mm程度のワイヤーを用いて切断する場合、円筒状外層体のワイヤ溝のピッチは、カーフロスを考慮すると0.30mm以下にする必要がある。将来的には、0.10mm程度のピッチのワイヤー溝を有する円筒状外層体が要求されると予想される。

【0005】

しかし、現在広く使用されているウレタン系樹脂製の円筒状外層体を備えたローラは、ウレタン系樹脂の金型注型及び硬化時に、ウレタン系樹脂の内部に多数の気泡が存在するという不都合がある。図6に示されるように、ワイヤーソーの掛装に用いられるウレタン系樹脂製の円筒状外層体21は、ワイヤー溝22、仕切壁23及び気泡24を主に備えている。気泡24は、円筒状外層体21のウレタン系樹脂の全体に満遍なく分布している。このような気泡の影響により、ウレタン系樹脂が本来的に有する耐摩耗性が有効に奏されず、円筒状外層体のワイヤー溝が溝底方向(ローラの中心軸方向)に向かって均等に摩耗しない場合がある。結果として、円筒状外層体の局所的な早期摩耗、ワークの切断精度の低下による加工物の歩留まり悪化といった不都合が生じる。また、円筒状外層体のワイヤー溝の形成ピッチが小さくなると、ワイヤー溝を隔てる仕切壁の山頂幅や厚みが小さくなるため、成形体内部の気泡の影響と相俟って仕切壁の剛性が低下することになる。その結果、ワーク切断時に作用するワイヤーの張力でワイヤー溝及び仕切壁が変形し、あるいはワイヤーが脱線することによって、加工物の切断面が波打つ状態となり平面度が低下してしまう。

【0006】

特開2001−79748号公報には、板厚の薄い加工物を製造するためにワイヤー溝の形成ピッチを小さくした場合でも、ワイヤー溝間の仕切壁の剛性確保や変形防止を可能とすることを目的として、仕切壁の両側の傾斜溝側面を傾斜溝底面よりも小さい開口角度で形成したワイヤーソーの加工用ローラが開示されている。しかし、特開2001−79748号公報には、ウレタン系樹脂製のメインローラの製造に起因する内部の気泡の影響を除去するための手段は、何ら記載されていない。

【0007】

従って、ウレタン系樹脂の内部全体に満遍なく存在する多数の気泡に起因する不都合を解消したローラの円筒状外層体の開発が求められている。さらに、太陽電池用シリコンウエハ等の板厚の薄い加工物を製造する場合においても、局所的な早期摩耗、ワークの切断精度の低下による加工品の歩留まり悪化を起こすことがなく、仕切壁の剛性の低下を出来る限り低減したウレタン系樹脂製のワイヤーソー用ローラの円筒状外層体の開発が望まれている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−79748号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような事情に基づいてなされたものであり、その第一の目的は、ウレタン系樹脂の内部全体に多数の気泡が満遍なく分布しているによって引き起こされる不都合を解消したローラの円筒状外層体(すなわち、表面近傍における微細気泡の分布を低減させた円筒外層体)を提供することである。さらに、本発明の第二の目的は、太陽電池用シリコンウエハ等の板厚の薄い加工物を製造するためにワイヤー溝のピッチを小さくした場合においても、局所的な早期摩耗を低減すると共に、ワイヤー溝の間の仕切壁の剛性低下を抑制し、加工物の歩留まりの低下を防止することが可能なウレタン系樹脂製のワイヤーソー用ローラの円筒状外層体を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、鋭意研究の結果、例えば遠心成形の技術を用いて、ウレタン系樹脂の硬化物内部の微細気泡の密度をローラの円筒状外層体の中心軸から外周面方向に向かって漸進的に疎になるよう調節することによって、ローラの長期間にわたる使用時に、円筒状外層体のウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として円筒状外層体の剛性の低下が抑制されることを見出し、本発明を完成させた。

【0011】

上記課題を解決するためになされた発明は、

ウレタン系樹脂によって形成されたローラの円筒状外層体であって、

内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になることを特徴とするローラの円筒状外層体である。

【0012】

当該ローラの円筒状外層体は、ウレタン系樹脂によって形成されているため、耐摩耗性及び耐膨潤性(ワイヤーソー用ローラの場合におけるクーラントの使用に対する耐性)が優れている。さらに、ウレタン系樹脂の硬化物の内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になるように構成されており、外周面の周辺で微細気泡の密度が疎になるため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として円筒状外層体の剛性の低下が抑制される。

【0013】

なお、「微細気泡」とは、ウレタン系樹脂の硬化時に空気が内部に閉じこめられることによって形成された気泡(通常は独立気泡である)であって、球形換算直径5μm以上2000μm以下のものを意味する。「微細気泡の密度が漸進的に疎になること」とは、円筒状外層体を均等な所定厚みを有する3つ以上の円筒状体に分断した場合において、それぞれの円筒状体の内部に包含される微細気泡の密度が、中心軸側から外周面側に向かって順次に又は断続的に疎になっていくこと(小さくなっていくこと)を意味する。すなわち、円筒状外層体の単位体積あたりの微細気泡の総体積は、円筒状外層体の中心軸側より外周面側において小となっている。例えば、微細気泡1つあたりの大きさ(体積)が全て同一であると仮定すれば、単位体積あたりの微細気泡の数は、円筒状外層体の中心軸側よりも外周面側で少なくなっている。

【0014】

当該ローラの円筒状外層体は、周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体として好ましく用いられる。このようなワイヤーソー用ローラの円筒状外層体は、外周面の周辺で微細気泡の密度が疎になっているため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として仕切壁の剛性の低下が抑制されると共に、ワイヤーの脱線が確実に防止され、加工品の厚みのバラツキを格段に小さくすることができる。仕切壁の剛性の低下が抑制される主な理由は、ワイヤー溝が溝底方向(ローラの中心軸方向)に向かって均等に摩耗することであると考えられる。

【0015】

ワイヤーソー用ローラのために適用される円筒状外層体が有する複数のワイヤー溝は、100μm以上1000μm以下のピッチで形成されていてよい。このように円筒状外層体が有する複数のワイヤー溝が極めて小さいピッチで形成されている場合であっても、ウレタン系樹脂の硬化物内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されていることによって、ワイヤー溝及びその間の仕切壁の周辺に存在する微細気泡が少ない状態となり、その結果、仕切壁の剛性低下及びワイヤーの脱線が効果的に抑制される。

【0016】

当該ローラの円筒状外層体において、外周面から厚さ5mmの表層部分において、直径20μm以上の微細気泡が存在しないことが好ましい。このように円筒状外層体の外周面の周辺において直径20μm以上の微細気泡が存在しない状態とすることによって、円筒状外層体の剛性をより強化することができる。従って、このような円筒状外層体をワイヤーソー用ローラのために適用する場合には、ワイヤー溝の摩耗をさらに精密に溝底方向に向かわせることが可能となる。ここでの「微細気泡の直径」は、ローラの円筒状外層体を任意の断面で切断した場合における微細気泡の断面直径として測定され、微細気泡の断面が円形でない場合には、同一面積の円に変換したときの直径として算出される値である。

【0017】

当該ローラの円筒状外層体は、好ましくは、ウレタン系樹脂の硬化前に遠心成形を行うことによって製造することができる。また、この遠心成形は、10以上3000以下の重力効果Gを生じるように行われることが好ましい。硬化速度が大きいウレタン系樹脂を用いた場合においても、このように遠心力を利用した成形方法を採用することで、ウレタン系樹脂と空気との密度差及び遠心力を利用することによって、硬化前のウレタン系樹脂の注型液内部に存在する気泡を、円筒状外層体の外周面の周辺から中心軸方向へと速やかに追いやることができる。従って、ウレタン系樹脂の硬化前に遠心成形を行うことによって、内部に包含される微細気泡の密度が円筒状外層体の中心軸から外周面方向に向かって漸進的に疎になる状態を容易に作り出すことが可能となる。

【0018】

このようなウレタン系樹脂製の円筒状外層体と、この円筒状外層体内に挿設された芯材とを組み合わせることによって、ワイヤーソー用ローラを構成することができる。この円筒状外層体の外周面の周方向に形成された複数のワイヤー溝にワイヤーを掛装し、このワイヤーを高速で巻き取りつつ、シリコンのインゴットをワイヤーに圧接することによって切断し、シリコンウエハを製造することができる。円筒状外層体として上記の構造を有するものを用いることによって、ワイヤー溝の摩耗方向の適正化及び仕切壁の剛性低下の抑制が可能となり、加工品の厚みのバラツキを低減し、歩留まりを格段に向上させることができる。

【発明の効果】

【0019】

以上説明したように、本発明のローラの円筒状外層体は、ウレタン系樹脂によって形成されていることから、耐摩耗性及び耐膨潤性が優れている。また、当該ローラの円筒状外層体は、内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されていることから、外周面の周辺で微細気泡の密度が疎になるため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮される。従って、当該円筒状外層体をワイヤーソー用ローラのために適用する場合には、仕切壁の剛性低下及びワイヤーの脱線を防止し、加工品の厚みのバラツキを格段に小さくして、歩留まりを向上させることが可能となる。

【図面の簡単な説明】

【0020】

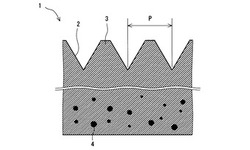

【図1】図1は、本発明の一実施形態によるワイヤーソー用ローラの円筒状外層体の外周面周辺を示す部分的な拡大断面図である。

【図2】図2は、図1の円筒状外層体を備えたワイヤーソー用ローラを示す斜視図である。

【図3】図3は、図2のワイヤーソー用ローラを備えたワイヤーソー切断装置(ワイヤーソーにおけるワーク切断機構の部分)を示す斜視図である。

【図4】図4は、実施例1で得られたワイヤーソー用ローラの円筒成形体の外周面周辺を示す偏光顕微鏡による拡大写真である。

【図5】図5は、比較例1で得られたワイヤーソー用ローラの円筒状外層体の外周面周辺を示す偏光顕微鏡による拡大写真である。

【図6】図6は、従来技術によるワイヤーソー用ローラの円筒状外層体の外周面周辺を示す部分的な拡大断面図である。

【発明を実施するための形態】

【0021】

以下、適宜図面を参照しつつ、本発明の実施形態を詳説する。

図1のワイヤーソー用ローラの円筒状外層体1は、ワイヤー溝2、仕切壁3、及び微細気泡4を主に備えている。以下、ワイヤーソー用ローラの円筒状外層体1の各構成について順に説明する。

【0022】

ワイヤーソー用ローラの円筒状外層体1は、ワイヤーソー用ローラの外周部分を構成する円筒体であって、ウレタン系樹脂によって一体的に形成されている。ワイヤーソー用ローラの円筒状外層体1の厚みは、強度保持及び製造コスト低減の観点から、例えば1mm以上15mm以下とすることが好ましく、2mm以上5mm以下とすることがより好ましい。ワイヤーソー用ローラの円筒状外層体1の外径は、要求される用途及びスケールによるが、典型的には10cm以上50cm以下とすることができる。

【0023】

ワイヤーソー用ローラの円筒状外層体1は、ウレタン系樹脂によって形成されている。このように、ワイヤーソー用ローラの円筒状外層体1がウレタン系樹脂によって形成されていることによって、ワイヤーソー運転時のワイヤーによる円筒状外層体1(ワイヤー溝2)の摩耗を出来る限り低減すると共に、クーラントの使用に伴う円筒状外層体1の膨潤に対する耐性を付与することができる。

【0024】

ワイヤーソー用ローラの円筒状外層体1の材料であるウレタン系樹脂としては、公知のものを使用することができる。ウレタン系樹脂の製造方法としては、プレポリマー法、擬プレポリマー法、ワンショット法、擬ワンショット法が挙げられるが、プレポリマー法が最も一般的である。プレポリマー法においては、典型的に、ポリイソシアネート化合物とポリオール化合物とを約50〜150℃で反応させることによってウレタンプレポリマーを合成し、このウレタンプレポリマー及び適当量の硬化剤(並びに他の任意成分)を約50〜150℃で加熱し反応・硬化させることによって、ウレタン系樹脂を製造することができる。ウレタン系樹脂は、所望の形状を有する金型に液状の原料(ウレタンプレポリマー及び硬化剤等)を注入し、加熱・硬化させることによって成形することができる。

【0025】

ウレタン系樹脂を製造する際において、ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比は、1.0以上とすることが好ましい。ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比が1.0以上となるようにポリイソシアネート化合物とポリオール化合物とを反応させることによって、ワイヤーソー用ローラの円筒状外層体としての使用に好適な弾性及び耐摩耗性を有するウレタン系樹脂を得ることができる。ウレタン系樹脂の表面硬度は、JIS−A硬度(JIS−K6253に準拠して20℃で測定)において、80以上であることが好ましい。表面硬度が高いウレタン系樹脂で円筒状外層体1を形成することによって、後述するワイヤー溝2の間の仕切壁3の剛性をさらに高めることができ、結果として、ワークの切断面が波打つことがなくなり、ワイヤーソーによる加工品の歩留まりを向上させることができる。

【0026】

ウレタン系樹脂の合成に用いられるポリイソシアネート化合物の例としては、

フェニレンジイソシアネート、1,5−ナフタレンジイソシアネート(NDI)、トリレンジイソシアネート(TDI)、4,4’−ジフェニルジイソシアネート、ジフェニルメタンジイソシアネート(MDI)、4,4’−トリジンジイソシアネート(TODI)、4,4’−ジフェニルエーテルジイソシアネート、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)などの芳香族ジイソシアネート;

シクロペンタンジイソシアネート、シクロヘキサンジイソシアネート、イソホロンジイソシアネート(IPDI)、ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチル−2,4−シクロヘキサンジイソシアネート、メチル−2,6−シクロヘキサンジイソシアネート、ビス(イソシアネートメチル)シクロヘキサンなどの脂環族ジイソシアネート;

ヘキサメチレンジイソシアネート(HDI)、ペンタメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネートなどの脂肪族ジイソシアネート等が挙げられる。

これらのポリイソシアネート化合物は、単独で又は二種以上組み合わせて使用できる。

【0027】

ウレタン系樹脂の合成に用いられるポリオール化合物の例としては、

ポリエーテル系ポリオール、ポリエステル系ポリオール、ポリカーボネート系ポリオール、ポリオレフィン系ポリオールなどが挙げられる。

これらのポリオール成分は、単独で又は二種以上組み合わせて使用できる。

【0028】

ポリエーテル系ポリオールとしては、例えば、

エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイド、テトラヒドロフラン、3−メチルテトラヒドロフランなどのアルキレンオキサイドの単独又は共重合体;

テトラメチレンエーテルグリコールを含んでなる単独又は共重合体;

ヒドロキシル基に対してC2−4アルキレンオキサイド1〜5モルが付加した付加体などのビスフェノールA又は水添ビスフェノールAのアルキレンオキサイド付加体が挙げられる。

【0029】

ポリエステル系ポリオールは、例えば、

イソフタル酸、テレフタル酸などの芳香族ジカルボン酸又はこれらのジアルキルエステル;アジピン酸などの脂肪族ジカルボン酸又はこれらのジアルキルエステル等から選択された少なくとも1種のジカルボン酸又はこれらのジアルキルエステルと、

エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコールなどのC2−10アルカンジオール、ジエチレングリコールなどのジ又はトリC2−10アルカンジオールなどから選択された少なくとも1種のアルカンジオール成分との反応により得ることができる。

【0030】

アジピン酸をジカルボン酸成分のベースとしたポリエステル系ポリオールの具体例としては、

ポリエチレンアジぺート(PEA)、ポリジエチレンアジぺート(PDA)、ポリプロピレンアジペート(PPA)、ポリテトラメチレンアジペート(PBA)、ポリヘキサメチレンアジペート(PHMA)、及びこれらの成分を組み合わせた共重合体などが挙げられる。なお、ポリエステル系ポリオールには、ラクトン類(ε−カプロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトンなどのC3−14ラクトン)の単独重合体又は共重合体も含まれる。

【0031】

ポリカーボネート系ポリオールとしては、例えば、

アルカンポリオール、ポリエーテル系ポリオール、ポリエステル系ポリオール等のポリオールと、ジメチルカーボネート等の短鎖ジアルキルカーボネートとの反応により得られるポリカーボネートジオールが挙げられる。ポリカーボネート系ポリオールの代表例としては、ポリヘキサメチレンカーボネート(PHC)が挙げられる。

【0032】

また、ポリオレフィン系ポリオールとしては、例えば、

ポリブタンジエンポリオール、水素化ポリブタジエンポリオール、ポリイソプレンポリオール、ひまし油変性ポリオール、ブタジエンとスチレンもしくはアクリロニトリルとの共重合体の末端に水酸基を導入したもの等が挙げられる。

【0033】

ポリオール化合物の分子量は、数平均分子量400以上10,000以下、好ましくは500以上8,000以下、さらに好ましくは550以上5,000以下程度であってよい。また、ポリオール化合物は、結晶性であってもよく非結晶性であってもよい。

【0034】

ウレタン系樹脂の合成に用いられる硬化剤としては、例えば、

エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,8−オクタンジオール,ネオペンチルグリコール、2−メチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、分子量400までのポリエチレングリコール、ジプロピレングリコール、分子量400までのポリプロピレングリコール、ジブチレングリコール、分子量400までのポリブチレングリコール、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトール、ソルビトール、ヒマシ油、4,4’−ジオキシジフェニルプロパン、ジオキシメチルヒロドキノン等の低分子量グリコール(上記のポリエステル系ポリオールと重複しない化合物);

エチレンジアミン、1,4−テトラメチレンジアミン、ポリオキシポロピレントリアミン等の脂肪族ポリアミン;

4,4’−メチレン−ビス−2−メチルシクロヘキシルアミン等の脂環族ポリアミン;

1,4−フェニレンジアミン、2,6−ジアミノトルエン、1,5−ナフタレンジアミン、3,3’−ジメチル−4,4’−ジアミノジフェニルメタン、1−メチル−3,5−ビス(メチルチオ)−2,6−ジアミノベンゼン、1−メチル−3,5’−ジエチル−2,6−ジアミノベンゼン、4,4’−メチレン−ビス−(3−クロロ−2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(オルト−クロロアニリン)、4,4’−メチレン−ビス―(2,3−ジクロロアニリン)、トリメチレングリコールジ−パラ−アミノベンゾエート、4,4’−メチレン−ビス−(2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(2,6−ジイソプロピルアニリン)、4,4’−メチレン−ビス−(2−メチル−6−イソプロピルアニリン)、4,4’−ジアミノジフェニルスルホン、トリレンジアミン、ジエチルトリレンジアミン、4,4’−ジアミノジフェニルメタン、3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン、クロロアニリン変性ジクロロジアミノジフェニルメタン、3,5−ビス(メチルチオ)−2,4−トルエンジアミン、3,5−ビス(メチルチオ)−2,6−トルエンジアミン、メチレンジアニリン/塩化ナトリウム錯体、1,2−ビス(2−アミノフェニルチオ)エタン、トリメチレングリコール−ジ−p−アミノベンゼン等の芳香族ポリアミンなどが挙げられる。

【0035】

ワイヤーソー用ローラの円筒状外層体1の材料であるウレタン系樹脂としては、ポリエステル系ポリオール化合物及び1,5−ナフタレンジイソシアネート化合物から得られたプレポリマーと、硬化剤とを反応させることによって得られたウレタン系樹脂が最も好ましい。このような組成のウレタン系樹脂は、格段に高い耐摩耗性及び耐荷重性を有し、耐熱性、耐油性等のその他の諸特性も優れている。従って、このようなウレタン系樹脂から形成された円筒状外層体1を用いることにより、後述するワイヤー溝2の間の仕切壁3の耐久性、ひいては円筒状外層体1の寿命をさらに高め、長期間にわたって加工品の歩留まりを高いレベルに維持することができる。

【0036】

複数のワイヤー溝2は、ワイヤーソー用ローラの円筒状外層体1の外周面において周方向に形成されている。ワイヤー溝2の断面形状は、ワイヤーソーの運転中においてもワイヤーが安定して配置されうる限り特に限定されるものではない。ワイヤー溝2の断面形状の一般的な例としては、底部から上方の開口部に向かって拡張しており、底部が半円状又は所定角度を有するくの字状に形成されている断面形状を挙げることができる。また、ワイヤー溝2の底面周辺及び上部において、開口角度に変化を設けてもよい。

【0037】

ワイヤー溝2のピッチPは、ワークの切断・加工により製造する加工品の厚みの要求次第で変化させることができる。後述するように、外周面に複数のワイヤー溝2を有する円筒状外層体1は、内部に包含される微細気泡4の密度が中心軸から外周面方向に向かって漸進的に疎になるように形成されているため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として、後述する仕切壁3の剛性低下が抑制され、加工品の歩留まりも向上する。このような仕切壁の剛性低下の抑制は、ウレタン系樹脂の高度な耐摩耗性の発現によって、ワイヤー溝が溝底方向に向かって均等に摩耗することに起因するものと考えられる。従って、このような構造を有する円筒状外層体1の外周面に形成されたワイヤー溝2のピッチPは、100μm以上1000μm以下の程度にまで小さくすることが可能である。このように、加工品の良好な歩留まりを保ちつつワイヤー溝2のピッチPを極めて小さい値にまで短小化することで、近年における太陽電池用のシリコンウエハに代表されるように加工品の薄膜化傾向に十分対応することができる。なお、ワイヤー溝2の底部から開口部までの垂直長さ(溝の深さ)は、特に限定されないが、例えば50μm以上400μm以下とすることができる。

【0038】

仕切壁3は、ワイヤーソー用ローラの円筒状外層体1の外周面において周方向に形成された複数のワイヤー溝2を隔てる壁部である。仕切壁3は、ワイヤー溝2の各々にワイヤが配置される際に、各ワイヤの両側においてワイヤーを接触・保持する。仕切壁3の側面形状は、ワイヤー溝2が形成されることで規定される。また、仕切壁3の厚みは、形成されるワイヤー溝2のピッチP及び同溝の形成角度によって規定される。後述するように、円筒状外層体1は、内部に包含される微細気泡4の密度が中心軸から外周面方向に向かって漸進的に疎になるように形成されているため、仕切壁3の剛性の低下が防止され、加工品の厚みのバラツキを抑制することができる。

【0039】

微細気泡4は、上で定義したとおり、ウレタン系樹脂の硬化時に空気が内部に閉じこめられることによって形成された気泡であって、直径5μm以上2000μm以下のものを意味する。ワイヤーソー用ローラの円筒状外層体1内部に包含される微細気泡4の密度は、中心軸から外周面方向に向かって漸進的に疎になる。このように、円筒状外層体1の内部において、中心軸から外周面方向に向かって微細気泡4の密度の傾斜が存在し、外周面の周辺で微細気泡4の密度が疎になるため、ウレタン系樹脂の特性である高度な耐摩耗性が十分に発現し、結果として、仕切壁3の剛性の低下が抑制され、ひいては加工品の厚みのバラツキを格段に小さくすることができる。

【0040】

さらに、ワイヤーソー用ローラの円筒状外層体1の外周面から厚さ5mmの表層部分において、直径20μm以上の微細気泡4が存在しないことが好ましい。このように円筒状外層体1の外周面に比較的近い位置において、有意な大きさの直径を有する微細気泡4が一切存在しないことによって、ワイヤー溝2の摩耗方向をより精度良く溝底方向に向かわせると同時に、仕切壁の剛性をさらに高めることができる。

【0041】

このようなワイヤーソー用ローラの円筒状外層体1における微細気泡4の密度傾斜は、ウレタン系樹脂の硬化前に遠心成形を行うことによって得ることができる。このようにウレタン系樹脂の硬化前に遠心成形を行うことで、硬化速度の大きなウレタン系樹脂を用いた場合においても、ウレタン系樹脂と空気との密度差及び遠心力を利用することにより、硬化前のウレタン系樹脂の注型液内部に存在する気泡を、円筒状外層体1の外周面の周辺から中心軸方向へと速やかに追いやることが可能となる。すなわち、このような遠心力を利用した方法でワイヤーソー用ローラの円筒状外層体1を形成することによって、内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になる状態、好ましくは外周面から厚さ5mmの表層部分において直径20μm以上の微細気泡が存在しない状態を、効率良く作り出すことができる。

【0042】

ワイヤーソー用ローラの円筒状外層体1の遠心成形のためには、遠心金型ドラムを用いることができる。遠心金型ドラムは、高速で回転可能な円筒体である。遠心金型ドラムの原理は、ドラム内部に成形原料を入れ、次いでドラムを高速で回転させることによって、成形原料に重力効果Gを与えてドラムの内壁方向に押し付けると共に、成形原料の内部に包含される気体(微細気泡)をドラムの中心軸方向(空気面)に追いやり、微細気泡を含まない成形体を製造するというものである。遠心金型ドラムの寸法は、特に限定されず、所望の成形体の大きさに合わせて設計される。

【0043】

この場合のワイヤーソー用ローラの円筒状外層体1の遠心成形は、例えば以下の工程により行うことができる。まず、ポリイソシアネート化合物とポリオール化合物とを反応させることによって得られたウレタンプレポリマーに適当な硬化剤を加え、空気が巻き込まれないように攪拌器(「アジター」と称される。)により約30〜120秒間、混合・攪拌する。次いで、遠心金型ドラムの内面に適宜離型剤を塗布し、金型温度を約50〜150℃、ドラムの回転数を約100〜300rpmに設定して、ウレタンプレポリマー及び硬化剤を混合した注型液を遠心金型ドラムに入れる。遠心金型ドラムにこの注型液を全て入れた時点で、ドラムの回転数を約500〜5000rpm(典型的には約900〜2500ppm)に上昇させて約2〜10分間回転させる。この時のドラムの回転は、気泡の追いやり効果を最大化する観点から、好ましくは約10以上3000以下の重力効果Gを生じるように行われる。次いで、ドラムの回転数を約200〜500rpmに下降させて約60〜120分間回転させる。さらに遠心金型ドラムから脱型し、約50〜150℃で約2〜60時間のアフターキュアを行うことによって、ウレタン系樹脂の成形体を得ることができる。上記の重力効果Gは、数式G=F/W=r(2πN/60)2/g(F=遠心力(kg);W=重量(kg);r=半径(cm);N=回転数(rpm);g=重力加速度(980cm/sec2))によって算出される無単位の値である。

【0044】

このように、当該ワイヤーソー用ローラの円筒状外層体1は、周方向に形成された複数のワイヤー溝2を外周面に有し、ウレタン系樹脂によって形成されていると共に、好ましくは遠心成形を施すことによって、内部に包含される微細気泡4の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されている。従って、当該ワイヤーソー用ローラの円筒状外層体1によれば、ワイヤーソー運転時の耐摩耗性及びクーラントに対する耐膨潤性を付与すると共に、仕切壁3の剛性を長期間にわたって高いレベルに保ち、得られるシリコンウエハの厚みのバラツキを抑制することができる。

【0045】

図2のワイヤーソー用ローラ5は、上記の円筒状外層体1、及びこの円筒状外層体1の内側に挿設された芯材6を主に備えている。

【0046】

芯材6は、中空の円柱形状を有している。芯材6の厚みは、特に限定されないが、典型的には10mm以上50mm以下である。また、芯材6の外径は、用いられる用途等によって異なるが、典型的には10cm以上50cm以下である。芯材6の材料は、ワークの加工・切断時にかかる応力に耐えうると共に、回転による振れ精度を十分確保することができる程度の剛性を有するものである限り特に限定されないが、例えばクロム鋼、モリブデン鋼、ステンレス等の中から適宜選択される。芯材6の形成方法としては、特に限定されず、鋳造、鍛造、半溶融鍛造などの公知の方法を採用することができる。

【0047】

円筒状外層体1は、ウレタン系樹脂から円筒状に成形した時点で芯材6に圧入され、NC旋盤や研削機を用いて、所望の形状のワイヤー溝及び仕切壁が形成される。別法としては、芯材6にウレタン系樹脂を注型してから、芯材6及び注型されたウレタン系樹脂の一体物に対して上記の遠心成形を施すことも可能であるが、安全上の観点から上記方法が好ましい。この円筒状外層体1は、上記のような利点を有するものであるため、長期間にわたる運転後でも、加工品の良好な歩留まりを維持することが可能であるが、製品の品質保全に完全を期するためには、ある程度の期間経過後に、摩耗が進行していない状態の円筒状外層体1に取換えることが好ましい。このような円筒状外層体1の取換えの際には、ワイヤーソー用ローラ5から使用済みの円筒状外層体1を容易に取り外し、新たなウレタン系樹脂の円筒状成形体を芯材6に圧入し、所望形状のワイヤー溝2及び仕切壁3を形成することができる。また、ワイヤーソー用ローラ5から使用済みの円筒状外層体1を取り外し、次いでNC旋盤や研削機を用いて、その表面の仕切壁3を全て取り除いた後、仕切壁3を再度形成し、このように加工された円筒状外層体1を芯材6に圧入することによって再使用することもできる。

【0048】

図3に示すように、複数(図中3つを例示)のワイヤーソー用ローラ5を水平配置し、ワイヤーソー用ローラ5の円筒状外層体1の外周面に設けられた複数のワイヤー溝2にワイヤー8を捲回・配置することによって、ワイヤーソー切断装置7(ワイヤーソーにおけるワーク切断機構の部分)が構成される。ワイヤーソー切断装置7の運転においては、このワイヤー8を一方向又は双方向に走行させて、これにワーク(図中ではシリコンインゴット9を例示)を圧接すると共に、ワイヤー8上にスラリー(砥粒を含むクーラント溶液)を供給することによって、ワークを切断することができる。

【0049】

ワイヤー8としては、ワークの切断が可能である限り特に限定されるものではないが、一般的に、ピアノ線と称される鋼線が用いられる。また、ワイヤー8として、ダイヤモンドの砥粒がピアノ線の外周面に電着もしくは固着されているものを用いてもよい。この場合、ダイヤモンドの砥粒がより確実に固定されるように、ダイヤモンドの表面にニッケルめっきを施してもよい。ワイヤー8の直径としては、使用する円筒状外層体1のワイヤー溝2に安定して配置可能である限り特に限定されるものではないが、例えば50μm以上300μm以下とすることができる。砥粒の例としては、SiC、WC、Al2O3等が挙げられる。クーラントとしては、油性又は水性のものを用いることができる。油性クーラントの例としては、鉱物油が挙げられる。また水性クーラントの例としては、水、または水及びポリエチレングリコールの混合物が挙げられる。ワイヤー8としてピアノ線を用いる場合には、スラリー(砥粒を含むクーラント溶液)を用いることができる。また、ワイヤー8としてダイヤモンドの砥粒が固定されたピアノ線を用いる場合には、クーラントのみを用いることができる。

【0050】

ワイヤーソー切断装置7によって切断・加工するためのワークとしては、半導体インゴット等の脆性材料、代表的にはシリコンインゴットが挙げられる。また、シリコンインゴットから得られる加工品の例としては、半導体用シリコンウエハ、太陽電池用シリコンウエハ等が挙げられる。太陽電池用シリコンウエハとしては、一般的に約0.15〜0.20mmの厚みを有するものが要求されるため、この厚みにワイヤー8の直径及び砥粒の大きさを加えた程度のピッチを有する円筒状外層体1を備えたワイヤーソー切断装置7が必要とされる。当該円筒状外層体1は、内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されているため、ワイヤー溝のピッチを極めて小さくした場合でも、仕切壁の剛性低下及びワイヤーの脱線を効果的に抑制することが可能である。従って、当該ワイヤーソー切断装置7は、太陽電池用シリコンウエハに代表される加工物の薄膜化傾向に十分対応することができる。

【0051】

なお、上記実施形態では、周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体について説明したが、このような円筒状外層体は、別の実施形態として、所定大きさの複数の溝を有するか又は有しない形態で、ワイヤーソー以外の電子写真用ローラや刃物カット用ローラ等の広範な用途のローラのために使用することも可能である。このような別の実施形態の円筒状外層体においては、微小気泡の分布、成形方法、組成などの点において、上記実施形態と同様の構成を採用することができる。また、この円筒状外層体は、いずれの用途に適用される場合であっても、上記実施形態における場合と同様に、外周面の周辺で微細気泡の密度が疎になっているため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮される等の利点を有する。

【実施例】

【0052】

以下、実施例によって本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものない。

【0053】

[実施例1]

120℃で12時間減圧乾燥したポリエチレンアジペート2,920gに、1,5−ナフタレンジイソシアネート880gを加え、窒素雰囲気下でプレポリマーを合成した。このとき1,5−ナフタレンジイソシアネートが完全に溶解していることを確認した。このプレポリマーに、硬化剤として1,4−ブタンジオール200gを加え、エアーが巻き込まれないように攪拌器(一般的なアジター)を用いて30秒間混合攪拌し、注型液を調製した。内径216mmの遠心金型ドラムを用意し、予め内面に離型剤を塗布して、金型温度を130℃になるように設定した。次いで、金型遠心ドラムの回転数を200rpmに設定し、注型液を遠心金型ドラムに投入した。注型液の投入が終了し遠心金型ドラムに蓋をした時点で、回転数を1,500rpmに設定し、注型液の内部に存在する気泡を、遠心力を用いて空気面(遠心金型ドラムの内側)に追いやるようにした。金型遠心ドラムの半径と回転数とから算出されるこのときの遠心効果Gは、271.64であった。金型遠心ドラムの回転数を1,500rpmに設定してから5分経過後、回転数を350rpmにして90分間回転を続けた。架橋反応によってゴム弾性を有するウレタン系樹脂が得られていることを確認した後、このウレタン系樹脂を金型から脱型し、次いで110℃で48時間アフターキュアを行い、ウレタン系樹脂の円筒状外層体(厚み約5mm)を作製した。続けて、メインローラ用芯材に接着剤を塗布し、このウレタン系樹脂の円筒状外層体を歪が残らないように圧入した。次いで、NC旋盤を用いて、0.35mmのピッチで複数のワイヤー溝を形成することによって、外周面にワイヤー溝を有する円筒状外層体を備えたワイヤーソー用メインローラとした。

【0054】

上記アフターキュア後におけるウレタン系樹脂の円筒状外層体の金型面(外周面)周辺断面の偏光顕微鏡写真(100倍;反射モード)を図4に示す。図4から分かるように、円筒状外層体の金型面(遠心金型ドラムの外側)の周辺からは微小気泡が観察されなかった。また、同様に、円筒状外層体の金型面から中心軸方向に向かって厚さ5mmの位置までは、微小気泡の存在が確認されなかった。この結果から、上記方法によって、ウレタン系樹脂原料の注型液の内部に存在する気泡を、ウレタン系樹脂の硬化が完了する前に、遠心力により空気面側に効果的に追いやることができたことが証明される。

【0055】

また、本実施例で得られた円筒状外層体に関して、JIS−K6264−2:2005に準拠して、DIN摩耗試験機及び直径16.0±0.2mm、厚さ6mm以上の円盤状の試験片を用い、直径150.0±0.2mm、長さ500mmのドラムを40回/分で回転させ、荷重1kgfで、摩耗距離を40.0±0.2mとしたときの摩耗量(DIN摩耗量)は、35.2mm3であった。JIS−K6255−1996に準拠して、リュプケ式反発弾性試験機及び厚さ12.5±0.5mm、直径29.0±0.5mmの円柱状の試験片を用い、一定の反発高さになるまで3回以上7回以下の連続した衝突を与え、その平均値を算出することによって求められた反発弾性は、49.8%であった。また、JIS−K6253−2006に準拠して、厚さ10mmの試験片について、JIS−Aタイプの硬度計を用い、n=3でJIS−A硬度を測定し、その平均値を算出することによって求められた硬度は、94°であった。

【0056】

[比較例1]

厚み5mmの円筒状外層体の形状に対応した金型を用意し、予め金型の内面に離型剤を塗布して、金型温度を130℃になるように設定した。次いで、この金型に、実施例1と同じ注型液を投入し、90分間硬化させ、架橋反応によってゴム弾性を有するウレタン系樹脂が得られていることを確認した。その後、このウレタン系樹脂を金型から脱型し、次いで110℃で48時間アフターキュアを行い、ウレタン系樹脂の円筒状外層体(厚み約5mm)を作製した。

【0057】

このように、遠心成形を行うことなく作製したウレタン系樹脂の円筒状外層体の外周面周辺断面の偏光顕微鏡写真(100倍;反射モード)を図5に示す。図5から分かるように、円筒状外層体の外周面周辺からは多くの微小気泡が観察された。また、この円筒状外層体の外周面周辺以外の箇所においても、同様に多くの微小気泡の存在が確認された。このことから、通常の金型成形によって得られたウレタン系樹脂製の円筒状外層体においては、ウレタン系樹脂原料の注型液の内部に存在する多数の気泡が、ウレタン系樹脂の硬化時にそのまま閉じ込められた状態となっているものと理解される。

【産業上の利用可能性】

【0058】

本発明によるローラの円筒状外層体は、内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になるように構成されているため、この円筒状外層体を備えたワイヤーソー用ローラは、ワイヤー溝のピッチを極めて小さくした場合であっても、長期間にわたる運転において加工品の良好な歩留まりを維持することができる。従って、当該ローラの円筒状外層体は、ワイヤーソーによる半導体用シリコンウエハや太陽電池用シリコンウエハの製造のために好適に用いることができる。また、当該ローラの円筒状外層体は、ワイヤーソー用ローラ以外にも、電子写真用ローラ、刃物カット用ローラ等の広範な分野に適用することができる。

【符号の説明】

【0059】

1 ワイヤーソー用ローラの円筒状外層体

2 ワイヤー溝

3 仕切壁

4 微細気泡

5 ワイヤーソー用ローラ

6 芯材

7 ワイヤーソー切断装置

8 ワイヤー

9 シリコンインゴット

P ワイヤー溝のピッチ

21 ワイヤーソー用ローラの円筒状外層体

22 ワイヤー溝

23 仕切壁

24 気泡

【技術分野】

【0001】

本発明は、ウレタン系樹脂によって形成されたローラの円筒状外層体に関し、より詳細には、ワークを切断するためのワイヤーが掛装されるワイヤーソー用ローラの円筒状外層体、及びこの円筒状外層体を備えたワイヤーソー用ローラに関する。

【背景技術】

【0002】

ローラは、ワイヤーソー用ローラ、電子写真用ローラ、刃物カット用ローラ等の広範な工業分野で使用されている。このようなローラは、典型的に、円筒状外層体と、この円筒状外層体内に挿設された芯材とを備えた構成を有する。ローラの円筒状外層体は、通常、合成樹脂の成型体から形成されている。この合成樹脂としては、一般的に、ウレタン系樹脂、ポリエチレン系樹脂等が用いられている。特に、各種のワークを切断するためのワイヤーソーにおいては、複数の円柱状のメインローラが所定間隔おきに配設され、それらのメインローラの外周面(円筒状外層体の周面)に、複数のワイヤー溝が所定ピッチで形成されている。このメインローラの円筒状外層体の複数のワイヤー溝は、それぞれ1本のワイヤーを掛装可能な形状を有する。

【0003】

ワイヤーソーによるワーク(被加工物)の切断を行う場合には、メインローラに掛装されたワイヤーを走行させながら、そのワイヤー上にスラリー(砥粒を含むクーラント溶液)を供給し、この状態でワイヤーに対してワークを圧接することによって、ワークを切断することができる。メインローラに掛装されるワイヤーとしては、一般的にピアノ線が使用される。ダイヤモンドを電着するなどして得られた固定砥粒ワイヤーを使用する場合には、クーラントを供給することにより、同様にワークを切断することができる。

【0004】

このようなメインローラを備えたワイヤーソーを用いた切断によって、板厚の薄い加工物を製造する場合には、円筒状外層体のワイヤー溝の形成ピッチを小さくし、ワイヤーの配列ピッチを狭くする必要がある。近年では、太陽電池用のシリコンウエハ等の加工物の薄膜化傾向が顕著となっており、さらにワイヤー溝の形成ピッチの短小化が要求されている。すなわち、現在、半導体用のシリコンウエハ製造の場合0.70〜1.0mm程度のピッチのワイヤー溝を有する円筒状外層体が用いられている。また、厚み0.18mm程度の太陽電池用のシリコンウエハを製造する場合、現在は0.35mm程度のピッチのワイヤー溝を有する円筒状外層体が用いられているが、今後は、このような太陽電池用のシリコンウエハの薄膜化がさらに進むと予測されている。例えば、厚み0.15mm程度の太陽電池用シリコンウエハを、直径0.10mm程度のワイヤーを用いて切断する場合、円筒状外層体のワイヤ溝のピッチは、カーフロスを考慮すると0.30mm以下にする必要がある。将来的には、0.10mm程度のピッチのワイヤー溝を有する円筒状外層体が要求されると予想される。

【0005】

しかし、現在広く使用されているウレタン系樹脂製の円筒状外層体を備えたローラは、ウレタン系樹脂の金型注型及び硬化時に、ウレタン系樹脂の内部に多数の気泡が存在するという不都合がある。図6に示されるように、ワイヤーソーの掛装に用いられるウレタン系樹脂製の円筒状外層体21は、ワイヤー溝22、仕切壁23及び気泡24を主に備えている。気泡24は、円筒状外層体21のウレタン系樹脂の全体に満遍なく分布している。このような気泡の影響により、ウレタン系樹脂が本来的に有する耐摩耗性が有効に奏されず、円筒状外層体のワイヤー溝が溝底方向(ローラの中心軸方向)に向かって均等に摩耗しない場合がある。結果として、円筒状外層体の局所的な早期摩耗、ワークの切断精度の低下による加工物の歩留まり悪化といった不都合が生じる。また、円筒状外層体のワイヤー溝の形成ピッチが小さくなると、ワイヤー溝を隔てる仕切壁の山頂幅や厚みが小さくなるため、成形体内部の気泡の影響と相俟って仕切壁の剛性が低下することになる。その結果、ワーク切断時に作用するワイヤーの張力でワイヤー溝及び仕切壁が変形し、あるいはワイヤーが脱線することによって、加工物の切断面が波打つ状態となり平面度が低下してしまう。

【0006】

特開2001−79748号公報には、板厚の薄い加工物を製造するためにワイヤー溝の形成ピッチを小さくした場合でも、ワイヤー溝間の仕切壁の剛性確保や変形防止を可能とすることを目的として、仕切壁の両側の傾斜溝側面を傾斜溝底面よりも小さい開口角度で形成したワイヤーソーの加工用ローラが開示されている。しかし、特開2001−79748号公報には、ウレタン系樹脂製のメインローラの製造に起因する内部の気泡の影響を除去するための手段は、何ら記載されていない。

【0007】

従って、ウレタン系樹脂の内部全体に満遍なく存在する多数の気泡に起因する不都合を解消したローラの円筒状外層体の開発が求められている。さらに、太陽電池用シリコンウエハ等の板厚の薄い加工物を製造する場合においても、局所的な早期摩耗、ワークの切断精度の低下による加工品の歩留まり悪化を起こすことがなく、仕切壁の剛性の低下を出来る限り低減したウレタン系樹脂製のワイヤーソー用ローラの円筒状外層体の開発が望まれている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−79748号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような事情に基づいてなされたものであり、その第一の目的は、ウレタン系樹脂の内部全体に多数の気泡が満遍なく分布しているによって引き起こされる不都合を解消したローラの円筒状外層体(すなわち、表面近傍における微細気泡の分布を低減させた円筒外層体)を提供することである。さらに、本発明の第二の目的は、太陽電池用シリコンウエハ等の板厚の薄い加工物を製造するためにワイヤー溝のピッチを小さくした場合においても、局所的な早期摩耗を低減すると共に、ワイヤー溝の間の仕切壁の剛性低下を抑制し、加工物の歩留まりの低下を防止することが可能なウレタン系樹脂製のワイヤーソー用ローラの円筒状外層体を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、鋭意研究の結果、例えば遠心成形の技術を用いて、ウレタン系樹脂の硬化物内部の微細気泡の密度をローラの円筒状外層体の中心軸から外周面方向に向かって漸進的に疎になるよう調節することによって、ローラの長期間にわたる使用時に、円筒状外層体のウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として円筒状外層体の剛性の低下が抑制されることを見出し、本発明を完成させた。

【0011】

上記課題を解決するためになされた発明は、

ウレタン系樹脂によって形成されたローラの円筒状外層体であって、

内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になることを特徴とするローラの円筒状外層体である。

【0012】

当該ローラの円筒状外層体は、ウレタン系樹脂によって形成されているため、耐摩耗性及び耐膨潤性(ワイヤーソー用ローラの場合におけるクーラントの使用に対する耐性)が優れている。さらに、ウレタン系樹脂の硬化物の内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になるように構成されており、外周面の周辺で微細気泡の密度が疎になるため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として円筒状外層体の剛性の低下が抑制される。

【0013】

なお、「微細気泡」とは、ウレタン系樹脂の硬化時に空気が内部に閉じこめられることによって形成された気泡(通常は独立気泡である)であって、球形換算直径5μm以上2000μm以下のものを意味する。「微細気泡の密度が漸進的に疎になること」とは、円筒状外層体を均等な所定厚みを有する3つ以上の円筒状体に分断した場合において、それぞれの円筒状体の内部に包含される微細気泡の密度が、中心軸側から外周面側に向かって順次に又は断続的に疎になっていくこと(小さくなっていくこと)を意味する。すなわち、円筒状外層体の単位体積あたりの微細気泡の総体積は、円筒状外層体の中心軸側より外周面側において小となっている。例えば、微細気泡1つあたりの大きさ(体積)が全て同一であると仮定すれば、単位体積あたりの微細気泡の数は、円筒状外層体の中心軸側よりも外周面側で少なくなっている。

【0014】

当該ローラの円筒状外層体は、周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体として好ましく用いられる。このようなワイヤーソー用ローラの円筒状外層体は、外周面の周辺で微細気泡の密度が疎になっているため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として仕切壁の剛性の低下が抑制されると共に、ワイヤーの脱線が確実に防止され、加工品の厚みのバラツキを格段に小さくすることができる。仕切壁の剛性の低下が抑制される主な理由は、ワイヤー溝が溝底方向(ローラの中心軸方向)に向かって均等に摩耗することであると考えられる。

【0015】

ワイヤーソー用ローラのために適用される円筒状外層体が有する複数のワイヤー溝は、100μm以上1000μm以下のピッチで形成されていてよい。このように円筒状外層体が有する複数のワイヤー溝が極めて小さいピッチで形成されている場合であっても、ウレタン系樹脂の硬化物内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されていることによって、ワイヤー溝及びその間の仕切壁の周辺に存在する微細気泡が少ない状態となり、その結果、仕切壁の剛性低下及びワイヤーの脱線が効果的に抑制される。

【0016】

当該ローラの円筒状外層体において、外周面から厚さ5mmの表層部分において、直径20μm以上の微細気泡が存在しないことが好ましい。このように円筒状外層体の外周面の周辺において直径20μm以上の微細気泡が存在しない状態とすることによって、円筒状外層体の剛性をより強化することができる。従って、このような円筒状外層体をワイヤーソー用ローラのために適用する場合には、ワイヤー溝の摩耗をさらに精密に溝底方向に向かわせることが可能となる。ここでの「微細気泡の直径」は、ローラの円筒状外層体を任意の断面で切断した場合における微細気泡の断面直径として測定され、微細気泡の断面が円形でない場合には、同一面積の円に変換したときの直径として算出される値である。

【0017】

当該ローラの円筒状外層体は、好ましくは、ウレタン系樹脂の硬化前に遠心成形を行うことによって製造することができる。また、この遠心成形は、10以上3000以下の重力効果Gを生じるように行われることが好ましい。硬化速度が大きいウレタン系樹脂を用いた場合においても、このように遠心力を利用した成形方法を採用することで、ウレタン系樹脂と空気との密度差及び遠心力を利用することによって、硬化前のウレタン系樹脂の注型液内部に存在する気泡を、円筒状外層体の外周面の周辺から中心軸方向へと速やかに追いやることができる。従って、ウレタン系樹脂の硬化前に遠心成形を行うことによって、内部に包含される微細気泡の密度が円筒状外層体の中心軸から外周面方向に向かって漸進的に疎になる状態を容易に作り出すことが可能となる。

【0018】

このようなウレタン系樹脂製の円筒状外層体と、この円筒状外層体内に挿設された芯材とを組み合わせることによって、ワイヤーソー用ローラを構成することができる。この円筒状外層体の外周面の周方向に形成された複数のワイヤー溝にワイヤーを掛装し、このワイヤーを高速で巻き取りつつ、シリコンのインゴットをワイヤーに圧接することによって切断し、シリコンウエハを製造することができる。円筒状外層体として上記の構造を有するものを用いることによって、ワイヤー溝の摩耗方向の適正化及び仕切壁の剛性低下の抑制が可能となり、加工品の厚みのバラツキを低減し、歩留まりを格段に向上させることができる。

【発明の効果】

【0019】

以上説明したように、本発明のローラの円筒状外層体は、ウレタン系樹脂によって形成されていることから、耐摩耗性及び耐膨潤性が優れている。また、当該ローラの円筒状外層体は、内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されていることから、外周面の周辺で微細気泡の密度が疎になるため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮される。従って、当該円筒状外層体をワイヤーソー用ローラのために適用する場合には、仕切壁の剛性低下及びワイヤーの脱線を防止し、加工品の厚みのバラツキを格段に小さくして、歩留まりを向上させることが可能となる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の一実施形態によるワイヤーソー用ローラの円筒状外層体の外周面周辺を示す部分的な拡大断面図である。

【図2】図2は、図1の円筒状外層体を備えたワイヤーソー用ローラを示す斜視図である。

【図3】図3は、図2のワイヤーソー用ローラを備えたワイヤーソー切断装置(ワイヤーソーにおけるワーク切断機構の部分)を示す斜視図である。

【図4】図4は、実施例1で得られたワイヤーソー用ローラの円筒成形体の外周面周辺を示す偏光顕微鏡による拡大写真である。

【図5】図5は、比較例1で得られたワイヤーソー用ローラの円筒状外層体の外周面周辺を示す偏光顕微鏡による拡大写真である。

【図6】図6は、従来技術によるワイヤーソー用ローラの円筒状外層体の外周面周辺を示す部分的な拡大断面図である。

【発明を実施するための形態】

【0021】

以下、適宜図面を参照しつつ、本発明の実施形態を詳説する。

図1のワイヤーソー用ローラの円筒状外層体1は、ワイヤー溝2、仕切壁3、及び微細気泡4を主に備えている。以下、ワイヤーソー用ローラの円筒状外層体1の各構成について順に説明する。

【0022】

ワイヤーソー用ローラの円筒状外層体1は、ワイヤーソー用ローラの外周部分を構成する円筒体であって、ウレタン系樹脂によって一体的に形成されている。ワイヤーソー用ローラの円筒状外層体1の厚みは、強度保持及び製造コスト低減の観点から、例えば1mm以上15mm以下とすることが好ましく、2mm以上5mm以下とすることがより好ましい。ワイヤーソー用ローラの円筒状外層体1の外径は、要求される用途及びスケールによるが、典型的には10cm以上50cm以下とすることができる。

【0023】

ワイヤーソー用ローラの円筒状外層体1は、ウレタン系樹脂によって形成されている。このように、ワイヤーソー用ローラの円筒状外層体1がウレタン系樹脂によって形成されていることによって、ワイヤーソー運転時のワイヤーによる円筒状外層体1(ワイヤー溝2)の摩耗を出来る限り低減すると共に、クーラントの使用に伴う円筒状外層体1の膨潤に対する耐性を付与することができる。

【0024】

ワイヤーソー用ローラの円筒状外層体1の材料であるウレタン系樹脂としては、公知のものを使用することができる。ウレタン系樹脂の製造方法としては、プレポリマー法、擬プレポリマー法、ワンショット法、擬ワンショット法が挙げられるが、プレポリマー法が最も一般的である。プレポリマー法においては、典型的に、ポリイソシアネート化合物とポリオール化合物とを約50〜150℃で反応させることによってウレタンプレポリマーを合成し、このウレタンプレポリマー及び適当量の硬化剤(並びに他の任意成分)を約50〜150℃で加熱し反応・硬化させることによって、ウレタン系樹脂を製造することができる。ウレタン系樹脂は、所望の形状を有する金型に液状の原料(ウレタンプレポリマー及び硬化剤等)を注入し、加熱・硬化させることによって成形することができる。

【0025】

ウレタン系樹脂を製造する際において、ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比は、1.0以上とすることが好ましい。ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比が1.0以上となるようにポリイソシアネート化合物とポリオール化合物とを反応させることによって、ワイヤーソー用ローラの円筒状外層体としての使用に好適な弾性及び耐摩耗性を有するウレタン系樹脂を得ることができる。ウレタン系樹脂の表面硬度は、JIS−A硬度(JIS−K6253に準拠して20℃で測定)において、80以上であることが好ましい。表面硬度が高いウレタン系樹脂で円筒状外層体1を形成することによって、後述するワイヤー溝2の間の仕切壁3の剛性をさらに高めることができ、結果として、ワークの切断面が波打つことがなくなり、ワイヤーソーによる加工品の歩留まりを向上させることができる。

【0026】

ウレタン系樹脂の合成に用いられるポリイソシアネート化合物の例としては、

フェニレンジイソシアネート、1,5−ナフタレンジイソシアネート(NDI)、トリレンジイソシアネート(TDI)、4,4’−ジフェニルジイソシアネート、ジフェニルメタンジイソシアネート(MDI)、4,4’−トリジンジイソシアネート(TODI)、4,4’−ジフェニルエーテルジイソシアネート、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)などの芳香族ジイソシアネート;

シクロペンタンジイソシアネート、シクロヘキサンジイソシアネート、イソホロンジイソシアネート(IPDI)、ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチル−2,4−シクロヘキサンジイソシアネート、メチル−2,6−シクロヘキサンジイソシアネート、ビス(イソシアネートメチル)シクロヘキサンなどの脂環族ジイソシアネート;

ヘキサメチレンジイソシアネート(HDI)、ペンタメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネートなどの脂肪族ジイソシアネート等が挙げられる。

これらのポリイソシアネート化合物は、単独で又は二種以上組み合わせて使用できる。

【0027】

ウレタン系樹脂の合成に用いられるポリオール化合物の例としては、

ポリエーテル系ポリオール、ポリエステル系ポリオール、ポリカーボネート系ポリオール、ポリオレフィン系ポリオールなどが挙げられる。

これらのポリオール成分は、単独で又は二種以上組み合わせて使用できる。

【0028】

ポリエーテル系ポリオールとしては、例えば、

エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイド、テトラヒドロフラン、3−メチルテトラヒドロフランなどのアルキレンオキサイドの単独又は共重合体;

テトラメチレンエーテルグリコールを含んでなる単独又は共重合体;

ヒドロキシル基に対してC2−4アルキレンオキサイド1〜5モルが付加した付加体などのビスフェノールA又は水添ビスフェノールAのアルキレンオキサイド付加体が挙げられる。

【0029】

ポリエステル系ポリオールは、例えば、

イソフタル酸、テレフタル酸などの芳香族ジカルボン酸又はこれらのジアルキルエステル;アジピン酸などの脂肪族ジカルボン酸又はこれらのジアルキルエステル等から選択された少なくとも1種のジカルボン酸又はこれらのジアルキルエステルと、

エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコールなどのC2−10アルカンジオール、ジエチレングリコールなどのジ又はトリC2−10アルカンジオールなどから選択された少なくとも1種のアルカンジオール成分との反応により得ることができる。

【0030】

アジピン酸をジカルボン酸成分のベースとしたポリエステル系ポリオールの具体例としては、

ポリエチレンアジぺート(PEA)、ポリジエチレンアジぺート(PDA)、ポリプロピレンアジペート(PPA)、ポリテトラメチレンアジペート(PBA)、ポリヘキサメチレンアジペート(PHMA)、及びこれらの成分を組み合わせた共重合体などが挙げられる。なお、ポリエステル系ポリオールには、ラクトン類(ε−カプロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトンなどのC3−14ラクトン)の単独重合体又は共重合体も含まれる。

【0031】

ポリカーボネート系ポリオールとしては、例えば、

アルカンポリオール、ポリエーテル系ポリオール、ポリエステル系ポリオール等のポリオールと、ジメチルカーボネート等の短鎖ジアルキルカーボネートとの反応により得られるポリカーボネートジオールが挙げられる。ポリカーボネート系ポリオールの代表例としては、ポリヘキサメチレンカーボネート(PHC)が挙げられる。

【0032】

また、ポリオレフィン系ポリオールとしては、例えば、

ポリブタンジエンポリオール、水素化ポリブタジエンポリオール、ポリイソプレンポリオール、ひまし油変性ポリオール、ブタジエンとスチレンもしくはアクリロニトリルとの共重合体の末端に水酸基を導入したもの等が挙げられる。

【0033】

ポリオール化合物の分子量は、数平均分子量400以上10,000以下、好ましくは500以上8,000以下、さらに好ましくは550以上5,000以下程度であってよい。また、ポリオール化合物は、結晶性であってもよく非結晶性であってもよい。

【0034】

ウレタン系樹脂の合成に用いられる硬化剤としては、例えば、

エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,8−オクタンジオール,ネオペンチルグリコール、2−メチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、分子量400までのポリエチレングリコール、ジプロピレングリコール、分子量400までのポリプロピレングリコール、ジブチレングリコール、分子量400までのポリブチレングリコール、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトール、ソルビトール、ヒマシ油、4,4’−ジオキシジフェニルプロパン、ジオキシメチルヒロドキノン等の低分子量グリコール(上記のポリエステル系ポリオールと重複しない化合物);

エチレンジアミン、1,4−テトラメチレンジアミン、ポリオキシポロピレントリアミン等の脂肪族ポリアミン;

4,4’−メチレン−ビス−2−メチルシクロヘキシルアミン等の脂環族ポリアミン;

1,4−フェニレンジアミン、2,6−ジアミノトルエン、1,5−ナフタレンジアミン、3,3’−ジメチル−4,4’−ジアミノジフェニルメタン、1−メチル−3,5−ビス(メチルチオ)−2,6−ジアミノベンゼン、1−メチル−3,5’−ジエチル−2,6−ジアミノベンゼン、4,4’−メチレン−ビス−(3−クロロ−2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(オルト−クロロアニリン)、4,4’−メチレン−ビス―(2,3−ジクロロアニリン)、トリメチレングリコールジ−パラ−アミノベンゾエート、4,4’−メチレン−ビス−(2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(2,6−ジイソプロピルアニリン)、4,4’−メチレン−ビス−(2−メチル−6−イソプロピルアニリン)、4,4’−ジアミノジフェニルスルホン、トリレンジアミン、ジエチルトリレンジアミン、4,4’−ジアミノジフェニルメタン、3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン、クロロアニリン変性ジクロロジアミノジフェニルメタン、3,5−ビス(メチルチオ)−2,4−トルエンジアミン、3,5−ビス(メチルチオ)−2,6−トルエンジアミン、メチレンジアニリン/塩化ナトリウム錯体、1,2−ビス(2−アミノフェニルチオ)エタン、トリメチレングリコール−ジ−p−アミノベンゼン等の芳香族ポリアミンなどが挙げられる。

【0035】

ワイヤーソー用ローラの円筒状外層体1の材料であるウレタン系樹脂としては、ポリエステル系ポリオール化合物及び1,5−ナフタレンジイソシアネート化合物から得られたプレポリマーと、硬化剤とを反応させることによって得られたウレタン系樹脂が最も好ましい。このような組成のウレタン系樹脂は、格段に高い耐摩耗性及び耐荷重性を有し、耐熱性、耐油性等のその他の諸特性も優れている。従って、このようなウレタン系樹脂から形成された円筒状外層体1を用いることにより、後述するワイヤー溝2の間の仕切壁3の耐久性、ひいては円筒状外層体1の寿命をさらに高め、長期間にわたって加工品の歩留まりを高いレベルに維持することができる。

【0036】

複数のワイヤー溝2は、ワイヤーソー用ローラの円筒状外層体1の外周面において周方向に形成されている。ワイヤー溝2の断面形状は、ワイヤーソーの運転中においてもワイヤーが安定して配置されうる限り特に限定されるものではない。ワイヤー溝2の断面形状の一般的な例としては、底部から上方の開口部に向かって拡張しており、底部が半円状又は所定角度を有するくの字状に形成されている断面形状を挙げることができる。また、ワイヤー溝2の底面周辺及び上部において、開口角度に変化を設けてもよい。

【0037】

ワイヤー溝2のピッチPは、ワークの切断・加工により製造する加工品の厚みの要求次第で変化させることができる。後述するように、外周面に複数のワイヤー溝2を有する円筒状外層体1は、内部に包含される微細気泡4の密度が中心軸から外周面方向に向かって漸進的に疎になるように形成されているため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮され、結果として、後述する仕切壁3の剛性低下が抑制され、加工品の歩留まりも向上する。このような仕切壁の剛性低下の抑制は、ウレタン系樹脂の高度な耐摩耗性の発現によって、ワイヤー溝が溝底方向に向かって均等に摩耗することに起因するものと考えられる。従って、このような構造を有する円筒状外層体1の外周面に形成されたワイヤー溝2のピッチPは、100μm以上1000μm以下の程度にまで小さくすることが可能である。このように、加工品の良好な歩留まりを保ちつつワイヤー溝2のピッチPを極めて小さい値にまで短小化することで、近年における太陽電池用のシリコンウエハに代表されるように加工品の薄膜化傾向に十分対応することができる。なお、ワイヤー溝2の底部から開口部までの垂直長さ(溝の深さ)は、特に限定されないが、例えば50μm以上400μm以下とすることができる。

【0038】

仕切壁3は、ワイヤーソー用ローラの円筒状外層体1の外周面において周方向に形成された複数のワイヤー溝2を隔てる壁部である。仕切壁3は、ワイヤー溝2の各々にワイヤが配置される際に、各ワイヤの両側においてワイヤーを接触・保持する。仕切壁3の側面形状は、ワイヤー溝2が形成されることで規定される。また、仕切壁3の厚みは、形成されるワイヤー溝2のピッチP及び同溝の形成角度によって規定される。後述するように、円筒状外層体1は、内部に包含される微細気泡4の密度が中心軸から外周面方向に向かって漸進的に疎になるように形成されているため、仕切壁3の剛性の低下が防止され、加工品の厚みのバラツキを抑制することができる。

【0039】

微細気泡4は、上で定義したとおり、ウレタン系樹脂の硬化時に空気が内部に閉じこめられることによって形成された気泡であって、直径5μm以上2000μm以下のものを意味する。ワイヤーソー用ローラの円筒状外層体1内部に包含される微細気泡4の密度は、中心軸から外周面方向に向かって漸進的に疎になる。このように、円筒状外層体1の内部において、中心軸から外周面方向に向かって微細気泡4の密度の傾斜が存在し、外周面の周辺で微細気泡4の密度が疎になるため、ウレタン系樹脂の特性である高度な耐摩耗性が十分に発現し、結果として、仕切壁3の剛性の低下が抑制され、ひいては加工品の厚みのバラツキを格段に小さくすることができる。

【0040】

さらに、ワイヤーソー用ローラの円筒状外層体1の外周面から厚さ5mmの表層部分において、直径20μm以上の微細気泡4が存在しないことが好ましい。このように円筒状外層体1の外周面に比較的近い位置において、有意な大きさの直径を有する微細気泡4が一切存在しないことによって、ワイヤー溝2の摩耗方向をより精度良く溝底方向に向かわせると同時に、仕切壁の剛性をさらに高めることができる。

【0041】

このようなワイヤーソー用ローラの円筒状外層体1における微細気泡4の密度傾斜は、ウレタン系樹脂の硬化前に遠心成形を行うことによって得ることができる。このようにウレタン系樹脂の硬化前に遠心成形を行うことで、硬化速度の大きなウレタン系樹脂を用いた場合においても、ウレタン系樹脂と空気との密度差及び遠心力を利用することにより、硬化前のウレタン系樹脂の注型液内部に存在する気泡を、円筒状外層体1の外周面の周辺から中心軸方向へと速やかに追いやることが可能となる。すなわち、このような遠心力を利用した方法でワイヤーソー用ローラの円筒状外層体1を形成することによって、内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になる状態、好ましくは外周面から厚さ5mmの表層部分において直径20μm以上の微細気泡が存在しない状態を、効率良く作り出すことができる。

【0042】

ワイヤーソー用ローラの円筒状外層体1の遠心成形のためには、遠心金型ドラムを用いることができる。遠心金型ドラムは、高速で回転可能な円筒体である。遠心金型ドラムの原理は、ドラム内部に成形原料を入れ、次いでドラムを高速で回転させることによって、成形原料に重力効果Gを与えてドラムの内壁方向に押し付けると共に、成形原料の内部に包含される気体(微細気泡)をドラムの中心軸方向(空気面)に追いやり、微細気泡を含まない成形体を製造するというものである。遠心金型ドラムの寸法は、特に限定されず、所望の成形体の大きさに合わせて設計される。

【0043】

この場合のワイヤーソー用ローラの円筒状外層体1の遠心成形は、例えば以下の工程により行うことができる。まず、ポリイソシアネート化合物とポリオール化合物とを反応させることによって得られたウレタンプレポリマーに適当な硬化剤を加え、空気が巻き込まれないように攪拌器(「アジター」と称される。)により約30〜120秒間、混合・攪拌する。次いで、遠心金型ドラムの内面に適宜離型剤を塗布し、金型温度を約50〜150℃、ドラムの回転数を約100〜300rpmに設定して、ウレタンプレポリマー及び硬化剤を混合した注型液を遠心金型ドラムに入れる。遠心金型ドラムにこの注型液を全て入れた時点で、ドラムの回転数を約500〜5000rpm(典型的には約900〜2500ppm)に上昇させて約2〜10分間回転させる。この時のドラムの回転は、気泡の追いやり効果を最大化する観点から、好ましくは約10以上3000以下の重力効果Gを生じるように行われる。次いで、ドラムの回転数を約200〜500rpmに下降させて約60〜120分間回転させる。さらに遠心金型ドラムから脱型し、約50〜150℃で約2〜60時間のアフターキュアを行うことによって、ウレタン系樹脂の成形体を得ることができる。上記の重力効果Gは、数式G=F/W=r(2πN/60)2/g(F=遠心力(kg);W=重量(kg);r=半径(cm);N=回転数(rpm);g=重力加速度(980cm/sec2))によって算出される無単位の値である。

【0044】

このように、当該ワイヤーソー用ローラの円筒状外層体1は、周方向に形成された複数のワイヤー溝2を外周面に有し、ウレタン系樹脂によって形成されていると共に、好ましくは遠心成形を施すことによって、内部に包含される微細気泡4の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されている。従って、当該ワイヤーソー用ローラの円筒状外層体1によれば、ワイヤーソー運転時の耐摩耗性及びクーラントに対する耐膨潤性を付与すると共に、仕切壁3の剛性を長期間にわたって高いレベルに保ち、得られるシリコンウエハの厚みのバラツキを抑制することができる。

【0045】

図2のワイヤーソー用ローラ5は、上記の円筒状外層体1、及びこの円筒状外層体1の内側に挿設された芯材6を主に備えている。

【0046】

芯材6は、中空の円柱形状を有している。芯材6の厚みは、特に限定されないが、典型的には10mm以上50mm以下である。また、芯材6の外径は、用いられる用途等によって異なるが、典型的には10cm以上50cm以下である。芯材6の材料は、ワークの加工・切断時にかかる応力に耐えうると共に、回転による振れ精度を十分確保することができる程度の剛性を有するものである限り特に限定されないが、例えばクロム鋼、モリブデン鋼、ステンレス等の中から適宜選択される。芯材6の形成方法としては、特に限定されず、鋳造、鍛造、半溶融鍛造などの公知の方法を採用することができる。

【0047】

円筒状外層体1は、ウレタン系樹脂から円筒状に成形した時点で芯材6に圧入され、NC旋盤や研削機を用いて、所望の形状のワイヤー溝及び仕切壁が形成される。別法としては、芯材6にウレタン系樹脂を注型してから、芯材6及び注型されたウレタン系樹脂の一体物に対して上記の遠心成形を施すことも可能であるが、安全上の観点から上記方法が好ましい。この円筒状外層体1は、上記のような利点を有するものであるため、長期間にわたる運転後でも、加工品の良好な歩留まりを維持することが可能であるが、製品の品質保全に完全を期するためには、ある程度の期間経過後に、摩耗が進行していない状態の円筒状外層体1に取換えることが好ましい。このような円筒状外層体1の取換えの際には、ワイヤーソー用ローラ5から使用済みの円筒状外層体1を容易に取り外し、新たなウレタン系樹脂の円筒状成形体を芯材6に圧入し、所望形状のワイヤー溝2及び仕切壁3を形成することができる。また、ワイヤーソー用ローラ5から使用済みの円筒状外層体1を取り外し、次いでNC旋盤や研削機を用いて、その表面の仕切壁3を全て取り除いた後、仕切壁3を再度形成し、このように加工された円筒状外層体1を芯材6に圧入することによって再使用することもできる。

【0048】

図3に示すように、複数(図中3つを例示)のワイヤーソー用ローラ5を水平配置し、ワイヤーソー用ローラ5の円筒状外層体1の外周面に設けられた複数のワイヤー溝2にワイヤー8を捲回・配置することによって、ワイヤーソー切断装置7(ワイヤーソーにおけるワーク切断機構の部分)が構成される。ワイヤーソー切断装置7の運転においては、このワイヤー8を一方向又は双方向に走行させて、これにワーク(図中ではシリコンインゴット9を例示)を圧接すると共に、ワイヤー8上にスラリー(砥粒を含むクーラント溶液)を供給することによって、ワークを切断することができる。

【0049】

ワイヤー8としては、ワークの切断が可能である限り特に限定されるものではないが、一般的に、ピアノ線と称される鋼線が用いられる。また、ワイヤー8として、ダイヤモンドの砥粒がピアノ線の外周面に電着もしくは固着されているものを用いてもよい。この場合、ダイヤモンドの砥粒がより確実に固定されるように、ダイヤモンドの表面にニッケルめっきを施してもよい。ワイヤー8の直径としては、使用する円筒状外層体1のワイヤー溝2に安定して配置可能である限り特に限定されるものではないが、例えば50μm以上300μm以下とすることができる。砥粒の例としては、SiC、WC、Al2O3等が挙げられる。クーラントとしては、油性又は水性のものを用いることができる。油性クーラントの例としては、鉱物油が挙げられる。また水性クーラントの例としては、水、または水及びポリエチレングリコールの混合物が挙げられる。ワイヤー8としてピアノ線を用いる場合には、スラリー(砥粒を含むクーラント溶液)を用いることができる。また、ワイヤー8としてダイヤモンドの砥粒が固定されたピアノ線を用いる場合には、クーラントのみを用いることができる。

【0050】

ワイヤーソー切断装置7によって切断・加工するためのワークとしては、半導体インゴット等の脆性材料、代表的にはシリコンインゴットが挙げられる。また、シリコンインゴットから得られる加工品の例としては、半導体用シリコンウエハ、太陽電池用シリコンウエハ等が挙げられる。太陽電池用シリコンウエハとしては、一般的に約0.15〜0.20mmの厚みを有するものが要求されるため、この厚みにワイヤー8の直径及び砥粒の大きさを加えた程度のピッチを有する円筒状外層体1を備えたワイヤーソー切断装置7が必要とされる。当該円筒状外層体1は、内部に包含される微細気泡の密度が中心軸から外周面方向に向かって漸進的に疎になるように構成されているため、ワイヤー溝のピッチを極めて小さくした場合でも、仕切壁の剛性低下及びワイヤーの脱線を効果的に抑制することが可能である。従って、当該ワイヤーソー切断装置7は、太陽電池用シリコンウエハに代表される加工物の薄膜化傾向に十分対応することができる。

【0051】

なお、上記実施形態では、周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体について説明したが、このような円筒状外層体は、別の実施形態として、所定大きさの複数の溝を有するか又は有しない形態で、ワイヤーソー以外の電子写真用ローラや刃物カット用ローラ等の広範な用途のローラのために使用することも可能である。このような別の実施形態の円筒状外層体においては、微小気泡の分布、成形方法、組成などの点において、上記実施形態と同様の構成を採用することができる。また、この円筒状外層体は、いずれの用途に適用される場合であっても、上記実施形態における場合と同様に、外周面の周辺で微細気泡の密度が疎になっているため、ウレタン系樹脂が本来的に有する高度な耐摩耗性が確実に発揮される等の利点を有する。

【実施例】

【0052】

以下、実施例によって本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものない。

【0053】

[実施例1]

120℃で12時間減圧乾燥したポリエチレンアジペート2,920gに、1,5−ナフタレンジイソシアネート880gを加え、窒素雰囲気下でプレポリマーを合成した。このとき1,5−ナフタレンジイソシアネートが完全に溶解していることを確認した。このプレポリマーに、硬化剤として1,4−ブタンジオール200gを加え、エアーが巻き込まれないように攪拌器(一般的なアジター)を用いて30秒間混合攪拌し、注型液を調製した。内径216mmの遠心金型ドラムを用意し、予め内面に離型剤を塗布して、金型温度を130℃になるように設定した。次いで、金型遠心ドラムの回転数を200rpmに設定し、注型液を遠心金型ドラムに投入した。注型液の投入が終了し遠心金型ドラムに蓋をした時点で、回転数を1,500rpmに設定し、注型液の内部に存在する気泡を、遠心力を用いて空気面(遠心金型ドラムの内側)に追いやるようにした。金型遠心ドラムの半径と回転数とから算出されるこのときの遠心効果Gは、271.64であった。金型遠心ドラムの回転数を1,500rpmに設定してから5分経過後、回転数を350rpmにして90分間回転を続けた。架橋反応によってゴム弾性を有するウレタン系樹脂が得られていることを確認した後、このウレタン系樹脂を金型から脱型し、次いで110℃で48時間アフターキュアを行い、ウレタン系樹脂の円筒状外層体(厚み約5mm)を作製した。続けて、メインローラ用芯材に接着剤を塗布し、このウレタン系樹脂の円筒状外層体を歪が残らないように圧入した。次いで、NC旋盤を用いて、0.35mmのピッチで複数のワイヤー溝を形成することによって、外周面にワイヤー溝を有する円筒状外層体を備えたワイヤーソー用メインローラとした。

【0054】

上記アフターキュア後におけるウレタン系樹脂の円筒状外層体の金型面(外周面)周辺断面の偏光顕微鏡写真(100倍;反射モード)を図4に示す。図4から分かるように、円筒状外層体の金型面(遠心金型ドラムの外側)の周辺からは微小気泡が観察されなかった。また、同様に、円筒状外層体の金型面から中心軸方向に向かって厚さ5mmの位置までは、微小気泡の存在が確認されなかった。この結果から、上記方法によって、ウレタン系樹脂原料の注型液の内部に存在する気泡を、ウレタン系樹脂の硬化が完了する前に、遠心力により空気面側に効果的に追いやることができたことが証明される。

【0055】

また、本実施例で得られた円筒状外層体に関して、JIS−K6264−2:2005に準拠して、DIN摩耗試験機及び直径16.0±0.2mm、厚さ6mm以上の円盤状の試験片を用い、直径150.0±0.2mm、長さ500mmのドラムを40回/分で回転させ、荷重1kgfで、摩耗距離を40.0±0.2mとしたときの摩耗量(DIN摩耗量)は、35.2mm3であった。JIS−K6255−1996に準拠して、リュプケ式反発弾性試験機及び厚さ12.5±0.5mm、直径29.0±0.5mmの円柱状の試験片を用い、一定の反発高さになるまで3回以上7回以下の連続した衝突を与え、その平均値を算出することによって求められた反発弾性は、49.8%であった。また、JIS−K6253−2006に準拠して、厚さ10mmの試験片について、JIS−Aタイプの硬度計を用い、n=3でJIS−A硬度を測定し、その平均値を算出することによって求められた硬度は、94°であった。

【0056】

[比較例1]

厚み5mmの円筒状外層体の形状に対応した金型を用意し、予め金型の内面に離型剤を塗布して、金型温度を130℃になるように設定した。次いで、この金型に、実施例1と同じ注型液を投入し、90分間硬化させ、架橋反応によってゴム弾性を有するウレタン系樹脂が得られていることを確認した。その後、このウレタン系樹脂を金型から脱型し、次いで110℃で48時間アフターキュアを行い、ウレタン系樹脂の円筒状外層体(厚み約5mm)を作製した。

【0057】

このように、遠心成形を行うことなく作製したウレタン系樹脂の円筒状外層体の外周面周辺断面の偏光顕微鏡写真(100倍;反射モード)を図5に示す。図5から分かるように、円筒状外層体の外周面周辺からは多くの微小気泡が観察された。また、この円筒状外層体の外周面周辺以外の箇所においても、同様に多くの微小気泡の存在が確認された。このことから、通常の金型成形によって得られたウレタン系樹脂製の円筒状外層体においては、ウレタン系樹脂原料の注型液の内部に存在する多数の気泡が、ウレタン系樹脂の硬化時にそのまま閉じ込められた状態となっているものと理解される。

【産業上の利用可能性】

【0058】

本発明によるローラの円筒状外層体は、内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になるように構成されているため、この円筒状外層体を備えたワイヤーソー用ローラは、ワイヤー溝のピッチを極めて小さくした場合であっても、長期間にわたる運転において加工品の良好な歩留まりを維持することができる。従って、当該ローラの円筒状外層体は、ワイヤーソーによる半導体用シリコンウエハや太陽電池用シリコンウエハの製造のために好適に用いることができる。また、当該ローラの円筒状外層体は、ワイヤーソー用ローラ以外にも、電子写真用ローラ、刃物カット用ローラ等の広範な分野に適用することができる。

【符号の説明】

【0059】

1 ワイヤーソー用ローラの円筒状外層体

2 ワイヤー溝

3 仕切壁

4 微細気泡

5 ワイヤーソー用ローラ

6 芯材

7 ワイヤーソー切断装置

8 ワイヤー

9 シリコンインゴット

P ワイヤー溝のピッチ

21 ワイヤーソー用ローラの円筒状外層体

22 ワイヤー溝

23 仕切壁

24 気泡

【特許請求の範囲】

【請求項1】

ウレタン系樹脂によって形成されたローラの円筒状外層体であって、

内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になることを特徴とするローラの円筒状外層体。

【請求項2】

周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体である請求項1に記載のローラの円筒状外層体。

【請求項3】

上記複数のワイヤー溝が、100μm以上1000μm以下のピッチで形成されている請求項2に記載のローラの円筒状外層体。

【請求項4】

外周面から厚さ5mmの表層部分において、直径20μm以上の微細気泡が存在しない請求項1、請求項2又は請求項3に記載のローラの円筒状外層体。

【請求項5】

上記ウレタン系樹脂の硬化前に遠心成形を行うことによって得られた請求項1から請求項4のいずれか1項に記載のローラの円筒状外層体。

【請求項6】

上記遠心成形が、10以上3000以下の重力効果Gを生じるように行われる請求項5に記載のワイヤーソー用ローラの円筒状外層体。

【請求項7】

請求項1から請求項6のいずれか1項に記載のローラの円筒状外層体、及びこの円筒状外層体内に挿設された芯材を備えるローラ。

【請求項1】

ウレタン系樹脂によって形成されたローラの円筒状外層体であって、

内部に包含される微細気泡の密度が、中心軸から外周面方向に向かって漸進的に疎になることを特徴とするローラの円筒状外層体。

【請求項2】

周方向に形成された複数のワイヤー溝を外周面に有するワイヤーソー用ローラの円筒状外層体である請求項1に記載のローラの円筒状外層体。

【請求項3】

上記複数のワイヤー溝が、100μm以上1000μm以下のピッチで形成されている請求項2に記載のローラの円筒状外層体。

【請求項4】

外周面から厚さ5mmの表層部分において、直径20μm以上の微細気泡が存在しない請求項1、請求項2又は請求項3に記載のローラの円筒状外層体。

【請求項5】

上記ウレタン系樹脂の硬化前に遠心成形を行うことによって得られた請求項1から請求項4のいずれか1項に記載のローラの円筒状外層体。

【請求項6】

上記遠心成形が、10以上3000以下の重力効果Gを生じるように行われる請求項5に記載のワイヤーソー用ローラの円筒状外層体。

【請求項7】

請求項1から請求項6のいずれか1項に記載のローラの円筒状外層体、及びこの円筒状外層体内に挿設された芯材を備えるローラ。

【図1】

【図2】

【図3】

【図6】

【図4】

【図5】

【図2】

【図3】

【図6】

【図4】

【図5】

【公開番号】特開2011−16184(P2011−16184A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−161594(P2009−161594)

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]