ローラの劣化状態判定方法

【課題】ローラが組み込まれる装置の稼働中において、ローラ又はその軸受等に決定的な問題のあるローラのみを特定し、未だ正常に使えるローラ以外の、交換すべきローラのみを交換することができるローラの劣化状態判定方法を提供する。

【解決手段】複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順S10と、装置の稼働中における複数のローラの回転時に、各ローラの前記被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し(S101)、該特定したローラの発熱異常を判定する判定手順(S102)と、を備える。

【解決手段】複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順S10と、装置の稼働中における複数のローラの回転時に、各ローラの前記被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し(S101)、該特定したローラの発熱異常を判定する判定手順(S102)と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種機械設備に組み込まれた転がり軸受を有するローラの寿命管理に適用されるローラの劣化状態判定方法に関する。

【背景技術】

【0002】

転がり軸受を有するローラが多数設置される各種の機械設備において、各ローラの正常回転に伴う軸受の円滑な動作は不可欠である。ローラ又はその軸受が寿命等により劣化又は損傷した場合、ローラの正常回転は妨げられ、稼働中のローラの振動や発熱の異常が顕著になる。しかし、ローラが多数設置された機械設備においては、稼働中の各ローラの振動や発熱の異常を検出するにはシステム的にも人為的にも相当な管理を要する。

【0003】

例えば、ベルトコンベヤ等、ローラと搬送ベルトとが接触する機械設備では、多数の中間ローラが搬送ベルトを支持する場合がある。このようなベルトコンベヤは、1以上の任意の中間ローラに回転異常があっても、大多数の正常に回転するローラによって稼働可能である。しかし、ベルトコンベヤの稼働中、回転異常のローラは搬送ベルトとの接触によって摩擦熱を搬送ベルト側に伝達し続ける。搬送ベルトの異常加熱はベルトコンベヤ火災の原因となる。

【0004】

そこで、通常、各ローラは、前回の交換記録から、定格の軸受寿命が経つ前のより安全な時期に交換されるように対策される。言い換えれば、交換する各ローラの中には、ローラ又はその軸受等に決定的な劣化又は損傷を認めない、未だ正常に使えるローラが混在する。

【0005】

ところで、ベルトコンベヤ火災の防止対策として、ベルトコンベヤ停止中の高温部の発生に起因する気体の擾乱あるいは煙によるベルトコンベヤ上方を通過する光の強度変化を検出する技術、及び赤外線センサを利用するベルトコンベヤ稼働中の高温部検知機能を備える技術がある(特許文献1参照)。このような技術によれば、ベルトコンベヤ駆動モータ、ローラ等の異常発熱箇所を検知することができ、稼働中のベルトコンベヤに対し警報したり停止させたりして危険を未然に防ぐことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第188109号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1によるベルトコンベヤの高温部検知技術を、例えば、ベルトコンベヤ装置に新たに組み込もうとすれば、大規模なシステムとなり、コストが増大する問題がある。また、特許文献1によれば、ベルトコンベヤの稼働中においてはベルトの発熱の履歴データから発熱箇所を特定し得るとされている。しかし、稼働中のベルトコンベヤの中間にあって搬送ベルトを支える複数のローラにおいては、異常箇所(異常なローラ)を特定することは困難との懸念がある。

【0008】

本発明は、ローラが多数設置された機械設備においても、稼働中の各ローラの振動や発熱の異常を簡易な方法でもって検出することが可能なローラの劣化状態判定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、ローラが組み込まれる装置の稼働中において、ローラ又はその軸受が寿命等により劣化又は損傷した場合、ローラは正常回転しようとしても回転数が減少し、発熱量が増大することに着目した。そこで、ローラの発熱量増大の原因となる回転数の減少を容易に検知する以下のような方法を提供する。

【0010】

(1) 複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、前記装置の稼働中における複数のローラの回転時に、各ローラの前記被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する判定手順と、を備えるローラの劣化状態判定方法。

【0011】

上記(1)のローラの劣化状態判定方法によれば、本来同様な範囲の回転数で回転すべき監視及び比較対象の複数のローラそれぞれには、全て同様な色彩及びパターンの被監視部が付されることが好ましい。該複数のローラは、装置の稼働中、回転異常のローラがなければ全て同様な変化パターンを呈する被監視部が観察される。しかし、該複数のローラのうち任意のローラ(又はその軸受)が劣化又は損傷した場合、その任意のローラだけ回転数が落ち、他の正常に回転しているローラとは異なる被監視部の変化パターンを呈するようになる。このように、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、回転異常のローラを特定する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0012】

また、予め被監視部の呈する変化パターンを把握(記憶)しておき、比較(判定)対象に対して参照するために、次の(2)のような、記憶手順を備えたローラの劣化状態判定方法を提供してもよい。

【0013】

(2) ローラの側面に被監視部として、該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、前記被監視部作成手順を経て所定の回転数で回転する前記ローラの側面の被監視部の変化パターンを記憶する記憶手順と、前記ローラの回転時、前記記憶手順で記憶した変化パターンを参照して前記ローラの発熱異常を判定する判定手順と、を備えるローラの劣化状態判定方法。

【0014】

上記(2)のローラの劣化状態判定方法によれば、記憶手順により記憶された被監視部の変化パターンを参照しながら、比較(判定)対象のローラの被監視部を観察することにより、回転異常のローラを特定する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0015】

また、上記(2)のローラの劣化状態判定方法において、予め被監視部の呈する変化パターンを把握(記憶)する上で、主要な回転数で回るローラとその被監視部の呈する変化パターンとの関係が重要であり、次の(3)又は(4)を含む。

【0016】

(3) 前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は、前記ローラが組み込まれる装置において、標準とされる回転数及び異常とされる回転数のうちの少なくとも一種類の回転数とする。

【0017】

(4) 前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は複数種類であり、前記ローラが組み込まれる装置において、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数とする。

【0018】

また、上記(1)から(4)いずれかのローラの劣化状態判定方法において、複数のローラ回転時に関して、次の(5)のような効率的な判断により装置の保全に寄与する。

【0019】

(5) 前記判定手順において、前記ローラの回転時では、前記ローラが複数組み込まれる装置において複数の前記ローラが回転しており、前記装置内で標準とされる回転数で回転しているローラに比べて回転数の減少している被監視部の変化パターンを呈するローラの方が回転に伴う発熱量が大きいとみなす。

【発明の効果】

【0020】

本発明によれば、ローラが組み込まれる装置の稼働中において、ローラ又はその軸受等に決定的な問題のあるローラのみを特定し、このため、未だ正常に使えるローラ以外の、交換すべきローラのみを交換することができるローラの劣化状態判定方法を提供し得る。

【図面の簡単な説明】

【0021】

【図1】本発明の方法が適用可能なベルトコンベヤ装置の概略図である。

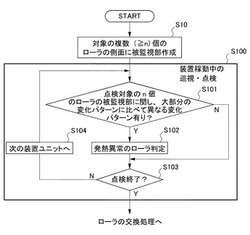

【図2】本発明の一実施形態に係るローラの劣化状態判定方法を示す流れ図である。

【図3】図1中の本発明に係るローラの側面の被監視部の一例を示す概観図である。

【図4】ベルトコンベヤ装置稼働中の図3における回転するローラ側面の被監視部の変化パターンを示す第1の概観図である。

【図5】ベルトコンベヤ装置稼働中の図3における回転するローラ側面の被監視部の変化パターンを示す第2の概観図である。

【図6】図2の変形例に係るローラの劣化状態判定方法を示す流れ図である。

【発明を実施するための形態】

【0022】

本実施形態は、例えばベルトコンベヤ等、複数のローラが組み込まれる装置に適用する場合を例にあげる。

図1は、本発明の方法が適用可能なベルトコンベヤ装置の概略図である。ベルトコンベヤ装置200は、両端の端部ローラ21、22間に搬送ベルト24が装備され、多数の中間ローラ23が搬送ベルト24を支持する構成である。両端の端部ローラ21、22のうち、両方(又は片方)が駆動ローラである。

【0023】

本発明の方法においては、複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付すことが必須である。被監視部は、主として多数の中間ローラ23に配される。駆動ローラを含む両端の端部ローラ21、22は、重要であるため特別に監視・管理されることが多いからである。端部ローラ21、22にも本発明に係る被監視部を設けてもよいが、圧倒的多数の中間ローラ23に対して本願発明の被監視部を利用すれば、多数の中間ローラを簡易的に監視・管理可能である。

【0024】

図2は、本発明の一実施形態に係るローラの劣化状態判定方法を示す流れ図である。図3は、図2中の本発明に係るローラの側面の被監視部の一例を示す概観図である。

【0025】

図2を参照すると、被監視部作成処理S10は、複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順である。また、装置稼働中の巡視・点検の処理S100で行われるS101〜S104は、当該装置の稼働中における複数のローラの回転時に、各ローラの被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する判定手順に相当する。以下、詳細に説明する。

【0026】

図2において、まず、被監視部作成処理が行われる(S10)。監視すべきベルトコンベヤ装置における対象の複数(≧n)個のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す。

【0027】

図1のベルトコンベヤ装置200の1ユニットに設けられる中間ローラ23等、本来同様な範囲の回転数で回転すべき監視及び比較対象の複数のローラそれぞれには、全て同様な色彩及びパターンの被監視部が付されることが好ましい。

【0028】

図3を参照すると、ベルトコンベヤ装置200の搬送ベルト24を支持する多数の中間ローラ23は、それぞれ軸受支持部25で固定されている。各中間ローラ23の側面は全て同様な色彩及びパターンの被監視部MPが付される。従って、図3に示した任意の2つの中間ローラ23a,23bそれぞれの側面にも同様な色彩及びパターンの被監視部MPが付されている。ここでの被監視部MPの色彩及びパターンは、白色の下地に片方の半円側に寄った2個の黒色の扇形をデザインしている。被監視部MPは、ローラの回転数の変化に応じて見え方が変化する色彩及びパターンであればよく、別段限定されない。

【0029】

被監視部MPの作成にあたり、例えば、スプレー塗布用のテンプレート(又はマスク)を作製し、各ローラの側面に該テンプレートを当ててスプレー塗布し、該テンプレートのパターンに従ったパターンを一様に形成するとよい。

【0030】

より具体的には、各中間ローラ23の側面に下地として白色又は明るい蛍光色等を塗布する。下地の塗布も専用のテンプレートを使うと便利である。次に該下地上に描くパターンは、1つ(又は1つ以上)の黒色の扇形や黒丸等シンプルなデザインでかまわない。その他、いわゆるベンハムのコマを利用するようなデザインを適用してもよい。

【0031】

図1〜図3を参照すると、上記被監視部作成処理S10は、ベルトコンベヤ装置200のユニット毎の任意のローラ交換時に上記被監視部MPを付したローラと交換していくことが考えられる。あるいは、ローラ交換時期でなくとも、任意の装置のユニット毎に、個々のローラについて適宜上記被監視部を付していくことが考えられる。上記両処理とも、ベルトコンベヤ装置の稼働中に予備のローラをあてがう等の適宜措置を施して個々に、上記被監視部MPを付したローラへの交換又は現状のローラに上記被監視部MPを付していく作業を行うことができる。

【0032】

図2を参照すると、上記のように複数のローラそれぞれの側面に被監視部MPが付された装置(ベルトコンベヤ装置)の稼働中において、作業者による巡視・点検が行われる(S100)。その際、点検の対象となる複数のローラを監視・比較する。本来同様な範囲の回転数で回転する複数のローラは、被監視部作成処理S10にてそれぞれ全て同様な色彩及びパターンの被監視部が付されていることから、回転異常のローラがなければ全て一様な変化パターンを呈する被監視部が観察される。

【0033】

図4は、ベルトコンベヤ装置稼働中の上記図3における回転するローラ側面の被監視部の変化パターンを示す第1の概観図である。上記のように、回転異常のローラがない場合、任意の2つの中間ローラ23a,23bそれぞれの側面にも、一様な被監視部MPの変化パターンを確認することができる。

【0034】

しかし、該複数のローラのうち任意のローラ(又はその軸受)が劣化又は損傷した場合、その任意のローラだけ回転数が落ち、他の正常に回転しているローラとは異なる被監視部の変化パターンを呈するようになる。

【0035】

図5は、ベルトコンベヤ装置稼働中の上記図3における回転するローラ側面の被監視部の変化パターンを示す第2の概観図である。中間ローラ23bに上記ローラ(又はその軸受)の劣化又は損傷が起こった場合、中間ローラ23bだけ回転数が落ち、他の正常に回転しているローラ(23a)とは異なる被監視部の変化パターンを確認することができる。

【0036】

図2を参照すると、上記のように、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、異なる変化パターンが有るか否かを点検する(S101)。つまり、標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する(S102)。

【0037】

上記したように、発熱異常ローラの判定処理(S102)は、被監視部の呈する変化パターンから、回転異常のローラを特定した時点で、この回転異常のローラは異常な発熱を起こしていると判定される。しかし、念のため作業者は、この回転異常のローラに対し、赤外線を利用した熱感知器等を用いて温度等の発熱量を測定するようにしてもよい。

【0038】

上記処理S101において、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、異なる変化パターンが見当たらないと判断された場合、又は発熱異常ローラの判定処理(S102)の後においては、点検終了を判定する処理S103へ移行する。この処理S103では、その時点で点検すべき装置(ベルトコンベヤ装置)について全て点検を終えた場合、ローラの交換処理へ移行される。

【0039】

なお、上記ローラの交換処理においては、交換処理の本作業に入る前に、上記S102の処理において特定された発熱異常ローラの判定が正しいか、真に交換すべきローラかどうかを、もう一度、点検した作業者以外の者を交えて意見交換するようにしてもよい。

【0040】

一方、処理S103で点検終了を判定しない場合、作業者は点検すべき次の装置ユニット(次のベルトコンベヤ装置)へ移動し(S104)、再び上記の処理S101、S102を含む巡視・点検が実施される。

【0041】

上記実施形態によるローラの劣化状態判定方法によれば、本来同様な範囲の回転数で回転すべき監視及び比較対象の複数のローラそれぞれには、全て同様な色彩及びパターンの被監視部が付される。該複数のローラは、装置の稼働中、回転異常のローラがなければ全て同様な変化パターンを呈する被監視部が観察される。しかし、該複数のローラのうち任意のローラ(又はその軸受)が劣化又は損傷した場合、その任意のローラだけ回転数が落ち、他の正常に回転しているローラとは異なる被監視部の変化パターンを呈するようになる。このように、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、回転異常のローラを特定する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0042】

図6は、図2の変形例に係るローラの劣化状態判定方法を示す流れ図である。図2に比べて、被監視部作成処理S10の後で、被監視部の呈する変化パターンを把握(記憶)する記憶処理S11が設けられている。そして、S100の装置稼働中の巡視・点検が行われる際、S101の処理に代えて、S101aの処理がなされる。すなわち、点検対象のn個の被監視部に関し、記憶した変化パターンを参照して、回転異常と認められる変化パターンが有るかを判定する(S101a)。その他の処理は図1と同様であるため、説明を省略する。

【0043】

上記図6の実施形態に係るローラの劣化状態判定方法によれば、被監視部の呈する変化パターンを把握(記憶)する記憶処理S11により記憶された被監視部の変化パターンを参照しながら、比較(判定)対象のローラの被監視部を観察する。

【0044】

このような記憶処理S11は、熟練した作業者が確実に覚えることであってもよい。あるいは、記憶処理S11として相当するサンプル画像を、点検する作業者の携帯機器に記憶したり、ホスト管理部で記憶・蓄積したりしておき、有効利用することが考えられる。これにより、回転異常のローラの特定に寄与する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0045】

上記記憶処理S11において記憶される、被監視部の呈する変化パターンについては、以下、説明する。所定の回転数で回転しているローラの側面の被監視部の変化パターンを記憶するのであって、この所定の回転数は、このローラが組み込まれる装置、例えば図2のベルトコンベヤ装置200において、標準とされる回転数及び異常とされる回転数のうちの少なくとも一種類の回転数とする。

【0046】

ここで、作業者が、標準とされる回転数で回転しているローラの側面の被監視部の変化パターンについて把握(記憶)していれば、巡視・点検時に回転異常のローラを特定するのに寄与する。また、作業者が、異常とされる回転数で回転しているローラの側面の被監視部の変化パターンについて把握(記憶)しておけば、巡視・点検時に回転異常のローラを特定するのに寄与する。程度にもよるが、回転数の減少した回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0047】

さらに上記記憶処理S11の他の例について、以下説明する。所定の回転数で回転しているローラの側面の被監視部の変化パターンを記憶する場合の、該所定の回転数は、複数種類とする。好ましくは、ローラが組み込まれる装置、例えば図2のベルトコンベヤ装置200において、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数とする。

【0048】

ここで、作業者が、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数で回転しているローラの側面の被監視部の変化パターンについて把握(記憶)していれば、巡視・点検時に回転異常のローラの特定時、異常の度合いを把握するのに寄与する。これにより、作業者は、現段階では交換に値しないが、近いうちに異常となる可能性の高いローラの情報や、例えば装置ユニット毎等、交換時期までの統計が取り易い。回転数の減少の程度を把握しつつ、回転異常と特定したローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0049】

このような図6のローラの劣化状態判定方法については、作業者が上記記憶処理S11に相当するサンプル画像を記憶した携帯機器を持って巡視・点検に臨む。また、作業者が巡視・点検時に実際の現場の装置稼働中のローラの回転する側面の画像を取得し、上記記憶処理S11に相当するサンプル画像を記憶したホスト管理部との交信を利用し、参照して比較するような作業も考えられる。

【0050】

以上の実施形態の方法によれば、ローラが組み込まれる装置の稼働中において、ローラ又はその軸受等に決定的な問題のあるローラのみを特定し、このため、未だ正常に使えるローラ以外の、交換すべきローラのみを交換することができるローラの劣化状態判定方法を提供し得る。

【符号の説明】

【0051】

200 ベルトコンベヤ装置

21,22 端部ローラ

23 中間ローラ

24 搬送ベルト

25 軸受支持部

MP 被監視部

S10,S11,S100,S101〜S104 各処理

【技術分野】

【0001】

本発明は、各種機械設備に組み込まれた転がり軸受を有するローラの寿命管理に適用されるローラの劣化状態判定方法に関する。

【背景技術】

【0002】

転がり軸受を有するローラが多数設置される各種の機械設備において、各ローラの正常回転に伴う軸受の円滑な動作は不可欠である。ローラ又はその軸受が寿命等により劣化又は損傷した場合、ローラの正常回転は妨げられ、稼働中のローラの振動や発熱の異常が顕著になる。しかし、ローラが多数設置された機械設備においては、稼働中の各ローラの振動や発熱の異常を検出するにはシステム的にも人為的にも相当な管理を要する。

【0003】

例えば、ベルトコンベヤ等、ローラと搬送ベルトとが接触する機械設備では、多数の中間ローラが搬送ベルトを支持する場合がある。このようなベルトコンベヤは、1以上の任意の中間ローラに回転異常があっても、大多数の正常に回転するローラによって稼働可能である。しかし、ベルトコンベヤの稼働中、回転異常のローラは搬送ベルトとの接触によって摩擦熱を搬送ベルト側に伝達し続ける。搬送ベルトの異常加熱はベルトコンベヤ火災の原因となる。

【0004】

そこで、通常、各ローラは、前回の交換記録から、定格の軸受寿命が経つ前のより安全な時期に交換されるように対策される。言い換えれば、交換する各ローラの中には、ローラ又はその軸受等に決定的な劣化又は損傷を認めない、未だ正常に使えるローラが混在する。

【0005】

ところで、ベルトコンベヤ火災の防止対策として、ベルトコンベヤ停止中の高温部の発生に起因する気体の擾乱あるいは煙によるベルトコンベヤ上方を通過する光の強度変化を検出する技術、及び赤外線センサを利用するベルトコンベヤ稼働中の高温部検知機能を備える技術がある(特許文献1参照)。このような技術によれば、ベルトコンベヤ駆動モータ、ローラ等の異常発熱箇所を検知することができ、稼働中のベルトコンベヤに対し警報したり停止させたりして危険を未然に防ぐことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第188109号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1によるベルトコンベヤの高温部検知技術を、例えば、ベルトコンベヤ装置に新たに組み込もうとすれば、大規模なシステムとなり、コストが増大する問題がある。また、特許文献1によれば、ベルトコンベヤの稼働中においてはベルトの発熱の履歴データから発熱箇所を特定し得るとされている。しかし、稼働中のベルトコンベヤの中間にあって搬送ベルトを支える複数のローラにおいては、異常箇所(異常なローラ)を特定することは困難との懸念がある。

【0008】

本発明は、ローラが多数設置された機械設備においても、稼働中の各ローラの振動や発熱の異常を簡易な方法でもって検出することが可能なローラの劣化状態判定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、ローラが組み込まれる装置の稼働中において、ローラ又はその軸受が寿命等により劣化又は損傷した場合、ローラは正常回転しようとしても回転数が減少し、発熱量が増大することに着目した。そこで、ローラの発熱量増大の原因となる回転数の減少を容易に検知する以下のような方法を提供する。

【0010】

(1) 複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、前記装置の稼働中における複数のローラの回転時に、各ローラの前記被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する判定手順と、を備えるローラの劣化状態判定方法。

【0011】

上記(1)のローラの劣化状態判定方法によれば、本来同様な範囲の回転数で回転すべき監視及び比較対象の複数のローラそれぞれには、全て同様な色彩及びパターンの被監視部が付されることが好ましい。該複数のローラは、装置の稼働中、回転異常のローラがなければ全て同様な変化パターンを呈する被監視部が観察される。しかし、該複数のローラのうち任意のローラ(又はその軸受)が劣化又は損傷した場合、その任意のローラだけ回転数が落ち、他の正常に回転しているローラとは異なる被監視部の変化パターンを呈するようになる。このように、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、回転異常のローラを特定する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0012】

また、予め被監視部の呈する変化パターンを把握(記憶)しておき、比較(判定)対象に対して参照するために、次の(2)のような、記憶手順を備えたローラの劣化状態判定方法を提供してもよい。

【0013】

(2) ローラの側面に被監視部として、該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、前記被監視部作成手順を経て所定の回転数で回転する前記ローラの側面の被監視部の変化パターンを記憶する記憶手順と、前記ローラの回転時、前記記憶手順で記憶した変化パターンを参照して前記ローラの発熱異常を判定する判定手順と、を備えるローラの劣化状態判定方法。

【0014】

上記(2)のローラの劣化状態判定方法によれば、記憶手順により記憶された被監視部の変化パターンを参照しながら、比較(判定)対象のローラの被監視部を観察することにより、回転異常のローラを特定する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0015】

また、上記(2)のローラの劣化状態判定方法において、予め被監視部の呈する変化パターンを把握(記憶)する上で、主要な回転数で回るローラとその被監視部の呈する変化パターンとの関係が重要であり、次の(3)又は(4)を含む。

【0016】

(3) 前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は、前記ローラが組み込まれる装置において、標準とされる回転数及び異常とされる回転数のうちの少なくとも一種類の回転数とする。

【0017】

(4) 前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は複数種類であり、前記ローラが組み込まれる装置において、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数とする。

【0018】

また、上記(1)から(4)いずれかのローラの劣化状態判定方法において、複数のローラ回転時に関して、次の(5)のような効率的な判断により装置の保全に寄与する。

【0019】

(5) 前記判定手順において、前記ローラの回転時では、前記ローラが複数組み込まれる装置において複数の前記ローラが回転しており、前記装置内で標準とされる回転数で回転しているローラに比べて回転数の減少している被監視部の変化パターンを呈するローラの方が回転に伴う発熱量が大きいとみなす。

【発明の効果】

【0020】

本発明によれば、ローラが組み込まれる装置の稼働中において、ローラ又はその軸受等に決定的な問題のあるローラのみを特定し、このため、未だ正常に使えるローラ以外の、交換すべきローラのみを交換することができるローラの劣化状態判定方法を提供し得る。

【図面の簡単な説明】

【0021】

【図1】本発明の方法が適用可能なベルトコンベヤ装置の概略図である。

【図2】本発明の一実施形態に係るローラの劣化状態判定方法を示す流れ図である。

【図3】図1中の本発明に係るローラの側面の被監視部の一例を示す概観図である。

【図4】ベルトコンベヤ装置稼働中の図3における回転するローラ側面の被監視部の変化パターンを示す第1の概観図である。

【図5】ベルトコンベヤ装置稼働中の図3における回転するローラ側面の被監視部の変化パターンを示す第2の概観図である。

【図6】図2の変形例に係るローラの劣化状態判定方法を示す流れ図である。

【発明を実施するための形態】

【0022】

本実施形態は、例えばベルトコンベヤ等、複数のローラが組み込まれる装置に適用する場合を例にあげる。

図1は、本発明の方法が適用可能なベルトコンベヤ装置の概略図である。ベルトコンベヤ装置200は、両端の端部ローラ21、22間に搬送ベルト24が装備され、多数の中間ローラ23が搬送ベルト24を支持する構成である。両端の端部ローラ21、22のうち、両方(又は片方)が駆動ローラである。

【0023】

本発明の方法においては、複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付すことが必須である。被監視部は、主として多数の中間ローラ23に配される。駆動ローラを含む両端の端部ローラ21、22は、重要であるため特別に監視・管理されることが多いからである。端部ローラ21、22にも本発明に係る被監視部を設けてもよいが、圧倒的多数の中間ローラ23に対して本願発明の被監視部を利用すれば、多数の中間ローラを簡易的に監視・管理可能である。

【0024】

図2は、本発明の一実施形態に係るローラの劣化状態判定方法を示す流れ図である。図3は、図2中の本発明に係るローラの側面の被監視部の一例を示す概観図である。

【0025】

図2を参照すると、被監視部作成処理S10は、複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順である。また、装置稼働中の巡視・点検の処理S100で行われるS101〜S104は、当該装置の稼働中における複数のローラの回転時に、各ローラの被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する判定手順に相当する。以下、詳細に説明する。

【0026】

図2において、まず、被監視部作成処理が行われる(S10)。監視すべきベルトコンベヤ装置における対象の複数(≧n)個のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す。

【0027】

図1のベルトコンベヤ装置200の1ユニットに設けられる中間ローラ23等、本来同様な範囲の回転数で回転すべき監視及び比較対象の複数のローラそれぞれには、全て同様な色彩及びパターンの被監視部が付されることが好ましい。

【0028】

図3を参照すると、ベルトコンベヤ装置200の搬送ベルト24を支持する多数の中間ローラ23は、それぞれ軸受支持部25で固定されている。各中間ローラ23の側面は全て同様な色彩及びパターンの被監視部MPが付される。従って、図3に示した任意の2つの中間ローラ23a,23bそれぞれの側面にも同様な色彩及びパターンの被監視部MPが付されている。ここでの被監視部MPの色彩及びパターンは、白色の下地に片方の半円側に寄った2個の黒色の扇形をデザインしている。被監視部MPは、ローラの回転数の変化に応じて見え方が変化する色彩及びパターンであればよく、別段限定されない。

【0029】

被監視部MPの作成にあたり、例えば、スプレー塗布用のテンプレート(又はマスク)を作製し、各ローラの側面に該テンプレートを当ててスプレー塗布し、該テンプレートのパターンに従ったパターンを一様に形成するとよい。

【0030】

より具体的には、各中間ローラ23の側面に下地として白色又は明るい蛍光色等を塗布する。下地の塗布も専用のテンプレートを使うと便利である。次に該下地上に描くパターンは、1つ(又は1つ以上)の黒色の扇形や黒丸等シンプルなデザインでかまわない。その他、いわゆるベンハムのコマを利用するようなデザインを適用してもよい。

【0031】

図1〜図3を参照すると、上記被監視部作成処理S10は、ベルトコンベヤ装置200のユニット毎の任意のローラ交換時に上記被監視部MPを付したローラと交換していくことが考えられる。あるいは、ローラ交換時期でなくとも、任意の装置のユニット毎に、個々のローラについて適宜上記被監視部を付していくことが考えられる。上記両処理とも、ベルトコンベヤ装置の稼働中に予備のローラをあてがう等の適宜措置を施して個々に、上記被監視部MPを付したローラへの交換又は現状のローラに上記被監視部MPを付していく作業を行うことができる。

【0032】

図2を参照すると、上記のように複数のローラそれぞれの側面に被監視部MPが付された装置(ベルトコンベヤ装置)の稼働中において、作業者による巡視・点検が行われる(S100)。その際、点検の対象となる複数のローラを監視・比較する。本来同様な範囲の回転数で回転する複数のローラは、被監視部作成処理S10にてそれぞれ全て同様な色彩及びパターンの被監視部が付されていることから、回転異常のローラがなければ全て一様な変化パターンを呈する被監視部が観察される。

【0033】

図4は、ベルトコンベヤ装置稼働中の上記図3における回転するローラ側面の被監視部の変化パターンを示す第1の概観図である。上記のように、回転異常のローラがない場合、任意の2つの中間ローラ23a,23bそれぞれの側面にも、一様な被監視部MPの変化パターンを確認することができる。

【0034】

しかし、該複数のローラのうち任意のローラ(又はその軸受)が劣化又は損傷した場合、その任意のローラだけ回転数が落ち、他の正常に回転しているローラとは異なる被監視部の変化パターンを呈するようになる。

【0035】

図5は、ベルトコンベヤ装置稼働中の上記図3における回転するローラ側面の被監視部の変化パターンを示す第2の概観図である。中間ローラ23bに上記ローラ(又はその軸受)の劣化又は損傷が起こった場合、中間ローラ23bだけ回転数が落ち、他の正常に回転しているローラ(23a)とは異なる被監視部の変化パターンを確認することができる。

【0036】

図2を参照すると、上記のように、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、異なる変化パターンが有るか否かを点検する(S101)。つまり、標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する(S102)。

【0037】

上記したように、発熱異常ローラの判定処理(S102)は、被監視部の呈する変化パターンから、回転異常のローラを特定した時点で、この回転異常のローラは異常な発熱を起こしていると判定される。しかし、念のため作業者は、この回転異常のローラに対し、赤外線を利用した熱感知器等を用いて温度等の発熱量を測定するようにしてもよい。

【0038】

上記処理S101において、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、異なる変化パターンが見当たらないと判断された場合、又は発熱異常ローラの判定処理(S102)の後においては、点検終了を判定する処理S103へ移行する。この処理S103では、その時点で点検すべき装置(ベルトコンベヤ装置)について全て点検を終えた場合、ローラの交換処理へ移行される。

【0039】

なお、上記ローラの交換処理においては、交換処理の本作業に入る前に、上記S102の処理において特定された発熱異常ローラの判定が正しいか、真に交換すべきローラかどうかを、もう一度、点検した作業者以外の者を交えて意見交換するようにしてもよい。

【0040】

一方、処理S103で点検終了を判定しない場合、作業者は点検すべき次の装置ユニット(次のベルトコンベヤ装置)へ移動し(S104)、再び上記の処理S101、S102を含む巡視・点検が実施される。

【0041】

上記実施形態によるローラの劣化状態判定方法によれば、本来同様な範囲の回転数で回転すべき監視及び比較対象の複数のローラそれぞれには、全て同様な色彩及びパターンの被監視部が付される。該複数のローラは、装置の稼働中、回転異常のローラがなければ全て同様な変化パターンを呈する被監視部が観察される。しかし、該複数のローラのうち任意のローラ(又はその軸受)が劣化又は損傷した場合、その任意のローラだけ回転数が落ち、他の正常に回転しているローラとは異なる被監視部の変化パターンを呈するようになる。このように、稼働中の複数のローラについて各被監視部の呈する変化パターンを比較し、回転異常のローラを特定する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0042】

図6は、図2の変形例に係るローラの劣化状態判定方法を示す流れ図である。図2に比べて、被監視部作成処理S10の後で、被監視部の呈する変化パターンを把握(記憶)する記憶処理S11が設けられている。そして、S100の装置稼働中の巡視・点検が行われる際、S101の処理に代えて、S101aの処理がなされる。すなわち、点検対象のn個の被監視部に関し、記憶した変化パターンを参照して、回転異常と認められる変化パターンが有るかを判定する(S101a)。その他の処理は図1と同様であるため、説明を省略する。

【0043】

上記図6の実施形態に係るローラの劣化状態判定方法によれば、被監視部の呈する変化パターンを把握(記憶)する記憶処理S11により記憶された被監視部の変化パターンを参照しながら、比較(判定)対象のローラの被監視部を観察する。

【0044】

このような記憶処理S11は、熟練した作業者が確実に覚えることであってもよい。あるいは、記憶処理S11として相当するサンプル画像を、点検する作業者の携帯機器に記憶したり、ホスト管理部で記憶・蓄積したりしておき、有効利用することが考えられる。これにより、回転異常のローラの特定に寄与する。回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0045】

上記記憶処理S11において記憶される、被監視部の呈する変化パターンについては、以下、説明する。所定の回転数で回転しているローラの側面の被監視部の変化パターンを記憶するのであって、この所定の回転数は、このローラが組み込まれる装置、例えば図2のベルトコンベヤ装置200において、標準とされる回転数及び異常とされる回転数のうちの少なくとも一種類の回転数とする。

【0046】

ここで、作業者が、標準とされる回転数で回転しているローラの側面の被監視部の変化パターンについて把握(記憶)していれば、巡視・点検時に回転異常のローラを特定するのに寄与する。また、作業者が、異常とされる回転数で回転しているローラの側面の被監視部の変化パターンについて把握(記憶)しておけば、巡視・点検時に回転異常のローラを特定するのに寄与する。程度にもよるが、回転数の減少した回転異常のローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0047】

さらに上記記憶処理S11の他の例について、以下説明する。所定の回転数で回転しているローラの側面の被監視部の変化パターンを記憶する場合の、該所定の回転数は、複数種類とする。好ましくは、ローラが組み込まれる装置、例えば図2のベルトコンベヤ装置200において、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数とする。

【0048】

ここで、作業者が、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数で回転しているローラの側面の被監視部の変化パターンについて把握(記憶)していれば、巡視・点検時に回転異常のローラの特定時、異常の度合いを把握するのに寄与する。これにより、作業者は、現段階では交換に値しないが、近いうちに異常となる可能性の高いローラの情報や、例えば装置ユニット毎等、交換時期までの統計が取り易い。回転数の減少の程度を把握しつつ、回転異常と特定したローラは異常な発熱を起こしていると判定され、交換の対象とされる。

【0049】

このような図6のローラの劣化状態判定方法については、作業者が上記記憶処理S11に相当するサンプル画像を記憶した携帯機器を持って巡視・点検に臨む。また、作業者が巡視・点検時に実際の現場の装置稼働中のローラの回転する側面の画像を取得し、上記記憶処理S11に相当するサンプル画像を記憶したホスト管理部との交信を利用し、参照して比較するような作業も考えられる。

【0050】

以上の実施形態の方法によれば、ローラが組み込まれる装置の稼働中において、ローラ又はその軸受等に決定的な問題のあるローラのみを特定し、このため、未だ正常に使えるローラ以外の、交換すべきローラのみを交換することができるローラの劣化状態判定方法を提供し得る。

【符号の説明】

【0051】

200 ベルトコンベヤ装置

21,22 端部ローラ

23 中間ローラ

24 搬送ベルト

25 軸受支持部

MP 被監視部

S10,S11,S100,S101〜S104 各処理

【特許請求の範囲】

【請求項1】

複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、

前記装置の稼働中における複数のローラの回転時に、各ローラの前記被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する判定手順と、

を備えるローラの劣化状態判定方法。

【請求項2】

ローラの側面に被監視部として、該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、

前記被監視部作成手順を経て所定の回転数で回転する前記ローラの側面の被監視部の変化パターンを記憶する記憶手順と、

前記ローラの回転時、前記記憶手順で記憶した変化パターンを参照して前記ローラの発熱異常を判定する判定手順と、

を備えるローラの劣化状態判定方法。

【請求項3】

前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は、前記ローラが組み込まれる装置において、標準とされる回転数及び異常とされる回転数のうちの少なくとも一種類の回転数とする請求項2に記載のローラの劣化状態判定方法。

【請求項4】

前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は複数種類であり、前記ローラが組み込まれる装置において、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数とする請求項2に記載のローラの劣化状態判定方法。

【請求項5】

前記判定手順において、前記ローラの回転時では、前記ローラが複数組み込まれる装置において複数の前記ローラが回転しており、前記装置内で標準とされる回転数で回転しているローラに比べて回転数の減少している被監視部の変化パターンを呈するローラの方が回転に伴う発熱量が大きいとみなす請求項1から4いずれかに記載のローラの劣化状態判定方法。

【請求項1】

複数のローラが組み込まれる装置における複数のローラの側面に、被監視部として該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、

前記装置の稼働中における複数のローラの回転時に、各ローラの前記被監視部の変化パターンを監視及び比較することにより標準の回転数を下回るローラを特定し、該特定したローラの発熱異常を判定する判定手順と、

を備えるローラの劣化状態判定方法。

【請求項2】

ローラの側面に被監視部として、該ローラの回転数の変化に応じて見え方が変化する色彩及びパターンを付す被監視部作成手順と、

前記被監視部作成手順を経て所定の回転数で回転する前記ローラの側面の被監視部の変化パターンを記憶する記憶手順と、

前記ローラの回転時、前記記憶手順で記憶した変化パターンを参照して前記ローラの発熱異常を判定する判定手順と、

を備えるローラの劣化状態判定方法。

【請求項3】

前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は、前記ローラが組み込まれる装置において、標準とされる回転数及び異常とされる回転数のうちの少なくとも一種類の回転数とする請求項2に記載のローラの劣化状態判定方法。

【請求項4】

前記記憶手順において、回転時における前記ローラの側面の被監視部の変化パターンを記憶するための前記ローラにおける前記所定の回転数は複数種類であり、前記ローラが組み込まれる装置において、標準とされる初期回転数と、該初期回転数から段階的に回転数を小さくした数種類の回転数とする請求項2に記載のローラの劣化状態判定方法。

【請求項5】

前記判定手順において、前記ローラの回転時では、前記ローラが複数組み込まれる装置において複数の前記ローラが回転しており、前記装置内で標準とされる回転数で回転しているローラに比べて回転数の減少している被監視部の変化パターンを呈するローラの方が回転に伴う発熱量が大きいとみなす請求項1から4いずれかに記載のローラの劣化状態判定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−213440(P2011−213440A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−82512(P2010−82512)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]