ローラの溶接個所の開先

【課題】切削加工時に発生した切粉等の異物が、ルート部の溝に侵入し、かかる異物が製品使用時に悪影響を及ぼすことのないローラの溶接個所の開先の提供。

【解決手段】ローラ(10)のオス側(1)とメス側(2)との溶接個所の開先(3)において、ルート部の溝(4)はローラ半径方向へ延在する領域(5)とローラ軸方向へ延在する領域(6)を有しており、ルート部の溝(4)におけるローラ軸方向へ延在する領域(6)がローラ内部の中空部分(10E)に連続していることを特徴としている。

【解決手段】ローラ(10)のオス側(1)とメス側(2)との溶接個所の開先(3)において、ルート部の溝(4)はローラ半径方向へ延在する領域(5)とローラ軸方向へ延在する領域(6)を有しており、ルート部の溝(4)におけるローラ軸方向へ延在する領域(6)がローラ内部の中空部分(10E)に連続していることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は溶接個所の開先、例えば、ブルドーザや油圧ショベル等の無限軌道式建設機械で用いられるローラにおける溶接個所の開先に関する。

【背景技術】

【0002】

図5のフローチャートは、無限軌道式建設機械で用いられるローラの製造工程を示す。

図5において第1工程S1では、ローラの鍛造素材を製造しており、製造された鍛造素材は図6において符号Fで示されている。図6において、2点鎖線は、後述する機械加工により成形されるべき形状を示している。また、図6における符号Ffは、ローラの両端部に形成されたフランジ状の部分(フランジ部)を示している。

図5の第2工程S2では、鍛造素材Fに、図6の2点鎖線に沿って、例えば旋盤のバイトBによって端面加工(荒加工)を行う。係る端面加工を行なっている状態が、図7で示されている。図7では、端部Fe(フランジ部Ffとは反対側の端部:図7では右側端部)が荒加工されている状態が示されている。

【0003】

図5の第3工程S3では、工程S2で端面加工が為された2つの鍛造素材Fを、図8に示すように、加工面が接するようにセットして、溶接(例えば、炭酸ガス溶接)する。溶接個所は、図8における溝部Cであり、係る溝部Cが溶接開先を構成している。

図8において、符号Wは溶接ビードを示している。そして符号10Wは、二つの鍛造素材Fを溶接接合したワーク(ローラ)を示している。

【0004】

図5の第4工程S4では、工程S3で溶接接合されたローラを熱処理(例えば水焼入れ)している。そして、図5の第5工程S5では、熱処理されたローラからスケール等を除去する。

なお、工程S4、S5の詳細については、図示を省略している。

【0005】

図5の第6工程S6では、工程S5でスケール等が除去されたローラ10Wに対して、機械加工を行なっている。係る機械加工は、例えば図8および図9で示すように、旋盤等のバイトB2によるローラ10Wの内周面を2点鎖線で示すように行なわれる切削加工および/又は研削加工である。

図9において、符号Gは、機械加工の際に発生した切粉を示す。

工程S6および図9で示す機械加工が終了すれば、ローラ10Jが完成する。

【0006】

図10は、図9における溶接個所(A部)を拡大して示している。図10に示すように、2つの鍛造素材を突き合わせて溶接し(工程S3:図8)、熱処理を施すと(工程S4)、溶接端部の内周側には軸方向に熱歪による隙間δが生じる。そして、工程S6で機械加工を行なう際に発生した切粉Gが、当該隙間δに入り込んでしまう。

機械加工の際にローラ10Wを回転するので、遠心力が切粉Gに作用し、当該切粉Gは、隙間δ内の奥部(ローラ半径方向外側の部分)へ、さらに押し込まれてしまう。

【0007】

図示は省略しているが、図5の第6工程S6の後で、ローラの内周側10Eを、例えば圧縮空気の噴射等によって切粉G等を吹き飛ばして清浄化を図っている。

しかし、そのように清浄化を図ったとしても、上記隙間δに入り込んだ切粉Gは、当該隙間δ内にそのまま残留してしまう。

【0008】

図11は、完成したローラ10J(ローラアッセンブリ)にローラーシャフト20を挿通した状態を示している。

ローラ10Jを建設機械に装着して使用する際に、上述したように上記隙間δに切粉Gが残留していると、図11で示すように、建設機械の使用中等に切粉Gが隙間δから出て、シャフト20とブッシュ30との間に侵入してしまう。そして、切粉Gがシャフト20とブッシュ30との間に侵入してしまうと、建設機械の走行中に、シャフト20とブッシュ30との間に侵入した切粉Gが発熱の原因となる。

【0009】

図11に示すように、ローラ10Jの軸方向の両端部(図11では左右両端部)には、フローティングシール40が介装されており、ローラ10Jの中央の内部空間10Eはエンジンオイル等の潤滑油で満たされている。

ここで、ローラ10Jの軸方向の端部に介装されたフローティングシール40は熱に弱いため、切粉Gがシャフト20とブッシュ30との間に侵入してシャフト20とブッシュ30との境界領域が発熱すると、フローティングシール40が劣化してシール性が低下し、潤滑油が外部に漏洩してしまう恐れがある。

【0010】

さらに、切粉Gがシャフト20とブッシュ30との間に侵入してしまうと、切粉Gがシャフト20とブッシュ30との間において、いわゆる「噛んだ」状態となり、ローラの回転を阻害し、あるいは、シャフト20の偏摩耗を生じる恐れが存在する。

【0011】

ここで、図9〜図11では同一形状の2つの鍛造素材Fを溶接しているが、図12で示すように、二つの鍛造素材Fは、その接合部が相手側に突出しているオス1と、オス側1の突出している部分を受け入れるメス2とに分かれている場合もある。

図12で示すように、オス1とメス2に分かれているローラ11Jの溶接個所の開先Cにおいては、ルート部の溝14は、ローラ11Jの半径方向(図12では上下方向)へ延在する領域15と、ローラ11Jの軸方向(図12では左右方向)へ延在する領域16とを有している。そして、ローラ11Jの半径方向へ延在する領域15は、ローラ11Jの内部空間11Eに連続している。

そのため、図12で示すローラ11Jの溶接開先Cにおいても、図9〜図11の場合と同ように、半径方向へ延在する領域15に隙間δが生じ、係る隙間δに機械加工の際に発生した切粉G(図12では図示せず)が侵入して、上述したと同様の問題が発生する。

【0012】

その他の従来技術として、各社の建設機械に共用できる建設機械用ローラ部品の構造が提案されている(例えば、特許文献1参照)。

しかし、そのような従来技術(特許文献1)では、建設機械用ローラの建設機械製造各社での共用化を目的としており、溶接個所のルート部の溝に切粉等の異物が侵入することに起因する上述した問題に対処するものではない。

【0013】

また、突合せ溶接機における鋼板の溶接方法および突合せ溶接機も提案されている(特許文献2参照)。

しかし、係る従来技術(特許文献2)は、突合せ溶接機における鋼板の溶接方法および突合せ溶接機を提案するものであり、溶接個所のルート部の溝に切粉等の異物が侵入することに起因する上述した問題を何ら解決するものではない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−230907号公報

【特許文献2】特開平6−210492号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、切削加工時に発生した切粉等の異物が、溶接個所におけるルート部の溝に侵入して、発熱その他の問題を生じて製品使用時に悪影響を及ぼすことを防止することができるローラの溶接個所の開先の提供を目的としている。

【課題を解決するための手段】

【0016】

本発明のローラの溶接個所の開先は、ローラ(10)のオス側(1)とメス側(2)との溶接個所の開先(3)において、ルート部の溝(4)はローラ半径方向へ延在する領域(5)とローラ軸方向へ延在する領域(6)を有しており、ルート部の溝(4)におけるローラ軸方向へ延在する領域(6)がローラ内部の中空部分(10E)に連続していることを特徴としている(請求項1)。

【0017】

本発明において、前記ルート部の溝(4)におけるローラ半径方向へ延在する領域(5)が溶接部(W)に連続しているのが好ましい(請求項2)。

【0018】

また、前記ローラ(10)のオス側(1)がメス側(2)に対して嵌合(すきまばめ、中間ばめ、しまりばめ)されているのが好ましい(請求項3)。

【0019】

さらに、前記ローラ(10)が建設機械の下部走行体で使用されるローラであるのが好ましい(請求項4)。

【発明の効果】

【0020】

上述した構成を具備する本発明によれば、ローラ(10)の溶接個所の開先(3)におけるルート部の溝(4)がローラ軸方向へ延在する領域(6)を有しており、当該ローラ軸方向へ延在する領域(6)がローラ内部の中空部分(10E)に連続している。

すなわち、ルート部の溝(4)における中空部分(10E)に連続している領域(6)は、ローラ(10)の軸方向に延在しており、ローラ(10)の回転により切粉(G)等の異物に遠心力が作用する方向(ローラ10の半径方向)とは直交している。

【0021】

そのため、ローラ(10)の溶接後、熱処理を行なった後に機械加工を行ない、機械加工により生じた切粉等の異物がローラの中空部分(10E)に存在している場合において、機械加工により生じた切粉等の異物に遠心力が作用しても、ルート部の溝(4)における中空部分(10E)に連続している領域(6)に押し込まれてしまう可能性が極めて低くなる。

そして、機械加工により生じた切粉等の異物がルート部の溝(4)に侵入することが防止され、製造されたローラ(10)が使用される際に、ルート部の溝(4)に侵入した切粉(G)等の異物がルート部の溝(4)から出て、ローラ(10)とシャフト(20)との間に侵入するという不都合が防止される。

【0022】

また本発明によれば、切粉(G)等の異物がローラ(10)とシャフト(20)との間に侵入することが防止されるので、ローラ(10)とシャフト(20)との間における発熱と、当該発熱に伴うシール(例えばフローティングシール40:図11参照)の劣化や、潤滑材の漏洩等も防止される。

さらに、シャフト(20)の偏摩耗の問題も防止される。

【0023】

本発明において、ローラ(10)のオス側(1)がメス側(2)に嵌合され(請求項3)、特にしまりばめされているのであれば、ルート部の溝(4)の断面積が非常に小さくなるため、機械加工により生じた切粉等の異物がルート部の溝(4)に侵入し難くなって、好適である。

特に、ルート部の溝(4)におけるローラ半径方向へ延在する領域(5)については、溶接に際して完全に溶け込んで、当該領域(5)における溝自体が消滅してしまう可能性が高くなる。

【0024】

さらに、本発明によれば、ローラ(10)のオス側(1)およびメス側(2)の溶接個所(接合部分)の形状を、従来の形状に比較して大幅に変更する必要がなく、既存の溶接設備や溶接手順の大幅な変更は不必要である。

そのため、従来のローラの溶接個所の開先を変更して、本発明を実施することが極めて容易となる。

【図面の簡単な説明】

【0025】

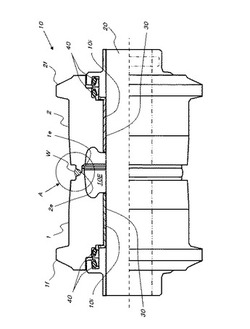

【図1】本発明の実施形態に係る溶接個所の開先を有するローラアッセンブリの断面図である。

【図2】図1における溶接個所の開先の拡大断面図である。

【図3】実施形態におけるオス側の鍛造素材における端部の拡大断面図である。

【図4】実施形態におけるメス側の鍛造素材における端部の断面図である。

【図5】ローラの製造工程を説明するフローチャートである。

【図6】図5における鍛造素材の製造工程を説明する図である。

【図7】図5における鍛造素材端部の切削加工を説明する図である。

【図8】図5における接合部の溶接工程を説明する図である。

【図9】図5における機械加工工程を説明する図である。

【図10】溶接部の隙間に切粉が侵入した状態を示す図である

【図11】従来技術に係る溶接個所の開先を有するローラアッセンブリを示す図である。

【図12】従来技術において、図9〜図11とは異なる形状の溶接個所の開先を示す図である。

【発明を実施するための形態】

【0026】

以下、添付図面の図1〜図4を参照して、本発明の実施形態について説明する。

図1は、実施形態に係る溶接個所の開先を備えたローラ10(ローラアッセンブリ)を示しており、ローラ10にはシャフト20が挿入されている。

図1において、ローラ10は、オス側の鍛造素材(オス部材)1の端部1e(図1における右側の端部)と、メス側の鍛造部材(メス部材)2の端部2e(図1における左側の端部)とが、溶接Wによって一体化されている。

【0027】

オス部材1は、溶接に際して接合される端部の一部が他方(メス部材2)へ突出している部分を有する側の部材であり、メス部材2は、オス部材1における当該突出している部分を受け入れる側の部材である。

また、オス部材1の端部1eは、オス部材1のフランジ部1fと反対側の端部であり、メス部材2の端部2eはメス部材2のフランジ部2fと反対側の端部である。

【0028】

ローラ10の機械加工された内周面10iには、1対のブッシュ30が介装され、ローラ10の軸方向の両端部には、フローティングシール40が介装されている。なお、図1において、ローラ10、シャフト20、ブッシュ30、フローティングシール40の配置は、図11で示すのと同様である。

図1において、ローラ10の中央部で、オス型1の内周1i、メス型2の内周2iおよびシャフト20によって囲まれたローラ内部の中空部分が、符号10Eで示されている。

【0029】

図1において、溶接接合個所は符号Aで示されており、図2では係る溶接接合個所Aが拡大して示されている。溶接接合個所A部は、オス部材1とメス部材2との溶接接合の開先3を含んでいる。

溶接接合する前のオス部材1とメス部材2について、それぞれ図3、図4を参照して説明する。

【0030】

図3で示す端部101は、図1におけるフランジ部1fとは反対側の端部である。

図3において、端面101は、ローラ半径方向(図3では上下方向:以下「半径方向」と記載する)に延在している。端面101の半径方向外側には、端面101に連続して、ローラ軸方向(図3では左右方向:以下「軸方向」と記載する)に延在する第1の円柱状外周面103が形成されている。

端面101とオス部材1の内周面1iとの境界部分には、面取り加工102が施されている。

【0031】

第1の円柱状外周面103において、端面101とは反対側(図3では左側)の端部には、隅角のアール部104を介して、円環面105が形成されており、円環面105は半径方向外側に延在している。ここで、隅角のアール部104に代えて、面取り(図示せず)を施してもよい。

第1の円環面105における半径方向外側の端部には、円環面105に連続して、第2の円柱状外周面106が軸方向に延在して形成されている。

【0032】

第2の円柱状の外周面106における第1の円環面105とは反対側(図3では左側)の端部には、第2の円柱状の外周面106に連続して、円錐面107が形成されている。

円錐面107は、半径方向外側にいくにしたがって第2の円柱状外周面106から遠ざかるように(図3における左上方へ延在するように)、形成されている。

【0033】

円錐面107における半径方向外側には、第3の円柱状外周面108が連続して形成されている。

第3の円柱状外周面108における円錐面107とは反対側(図3の左側)の端部には、隅角のアール部109を介して、半径方向外側に延在する第2の円環面110が形成されている。

第2の円環面110は、オス部材1の外周面1oと直交している。

【0034】

図4において、メス部材2は端面205を有している。そして端面205は、図1で示すフランジ部2fとは反対側に形成されている。

端面205の半径方向(図4では上下方向:以下「半径方向」)内側(図4では下側)には、隅角のアール部204を介して、ローラ軸方向(図4の左右方向:以下「軸方向」)に延在する円筒状の内周面203が形成されている。

隅角のアール部204は、オス部材1の隅角のアール部104(図3参照)よりも大きな曲率半径を有している。

ここで、端面205と内周面203との境界部分には、隅角のアール部204に代えて、面取りを施してもよい。その場合、図3における第1の円柱状外周面103と円環面105との境界部もアール部104に代えて図示しない面取りが施され、図4における端面205と内周面203との境界部の面取りは、図3における第1の円柱状外周面103と円環面105との境界部の面取りよりも大きく設定される。

【0035】

図4の内周面203における端面205とは反対側(図4では右側)の端部には、内周面203に連続して第1の円錐面202が形成され、第1の円錐面202は半径方向内側にいくにしたがって内周面203から遠ざかるように延在している(図4では左下方向に延在している)。

そして第1の円錐面202は、メス部材2の内周面2iに連続している。

【0036】

端面205のローラ半径方向外側(図4では上側)には、端面205に連続して、軸方向に延在する第1の円柱状外周面206が形成されている。

第1の円柱状外周面206における端面205とは反対側(図4では右側)の端部には、第1の円柱状外周面206に連続して、第2の円錐面207が形成されている。第2の円錐面207は、半径方向外側にいくにしたがって第1の円柱状の外周面206から遠ざかるように延在している(図4では右上方へ延在している)。

【0037】

第2の円錐面207における半径方向外側(図4では右上側)には、第2の円錐面207に連続して、第2の円柱状外周面208が形成されている。

第2の円柱状外周面208は軸方向へ延在しており、第2の円錐面207とは反対側(図4では右側)の端部には、隅角のアール部209を介して、半径方向外側に延在する円環面210が形成されている。

円環面210は、メス部材2の外周面2oと直交している。

【0038】

図2において、ローラ10のオス部材1とメス部材2を溶接接合した溶接個所の開先3と、開先3から延在するルート部の溝4が示されている。

明確には示されていないが、図2では、溶接に先立ち、オス部材1の円柱状の外周面103(図3参照)が、メス部材2の内周面203(図4参照)に嵌合されている。

ただし、オス部材1の円柱状の外周面103をメス部材2の内周面203に嵌合するに際しては、締代(しめしろ)の有無については特定しない。

【0039】

図2〜図4を参照すれば、溶接個所の開先3(図2)は、オス部材1の第2の円柱状外周面106(図3)と、オス部材の円錐面107(図3)と、メス部材2の第1の円柱状外周面206(図4)と、メス部材の第2の円錐面207(図4)とによって構成されている。

【0040】

溶接個所の開先3(図2)には、ルート部の溝4が連なっている。ルート部の溝4は、半径方向へ延在する領域5と、軸方向へ延在する領域6とを有している。

半径方向へ延在する領域5は溶接部(溶接ビード)Wに連続しており、軸方向へ延在する領域6がローラ内部の中空部分10Eに連続している。

【0041】

ローラ半径方向へ延在する領域5(図2)は、オス部材1における第1の円環面105(図3)と、メス部材2における端面205(図4)とが接合している領域である。

ローラ軸方向へ延在する領域6(図2)は、オス部材1における第1の円柱状外周面103(図3)が、メス部材2の内周面203(図4)に嵌合(すきまばめ、中間ばめ、しまりばめ)されている領域である。

なお、図2において、領域5と領域6とを接続する領域7は、オス部材1における隅角のアール部104(図3)とメス部材2における隅角のアール部204(図3)が重なり合う領域である。

【0042】

図示の実施形態によれば、図2で示すように、ルート部の溝4における軸方向へ延在する領域6が、ローラ内部の中空部分10Eに連続している。そのため機械加工により生じた切粉等の異物が中空部分10Eに存在しても、ローラ10の回転により当該異物に作用する遠心力がローラ10の半径方向に作用するのに対して、ルート部の溝4における中空部分に連続している領域6は軸方向に延在しており、異物に遠心力が作用する方向と直交している。

したがって、遠心力が作用した異物が、ルート部の溝4における中空部分10Eに連続している領域6に押し込まれてしまう可能性は、極めて低い。

その結果、機械加工により生じた切粉等の異物がルート部の溝4へ侵入してしまうことが防止され、製造されたローラ10が使用される際に、異物がローラ10とシャフト20との間に侵入することに起因する不具合が防止される。

【0043】

図1〜図4の実施形態において、オス部材1がメス部材2に対して嵌合(特にしまりばめ)されていれば、溶接加工(図5のS3)および熱処理(図5のS4)を施した後、ルート部の溝4が非常に小さくなるため、機械加工により生じた切粉等の異物がルート部の溝4に侵入し難くなって、好適である。

特に、ルート部の溝4における半径方向へ延在する領域5については、溶接に際して完全に溶け込んで、当該領域5における溝自体が消滅してしまう可能性が高くなる。

なお、オス部材1がメス部材2に中間ばめあるいはしまりばめされている場合においても、ルート部の溝4が非常に小さくなるという効果が期待できる。

【0044】

さらに、図示の実施形態によれば、オス部材1およびメス部材2の溶接個所(接合部分)の形状を、従来の形状に比較して大幅に変更する必要がないので、既存の溶接設備や溶接手順の大幅な変更が不要になる。

そのため、コスト面その他の観点からも、本発明を実施することが極めて容易になる。

【0045】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではないことを付記する。

本発明は、溶接後熱処理を行う製品全てに適用可能である。

【符号の説明】

【0046】

1・・・オス部材

2・・・メス部材

3・・・開先

4・・・ルート部の溝

5・・・ローラ半径方向へ延在する領域

6・・・ローラ軸方向へ延在する領域

7・・・領域5と領域6とを接続する領域

10・・・ローラ

20・・・シャフト

30・・・ブッシュ

40・・・フローティングシール

【技術分野】

【0001】

本発明は溶接個所の開先、例えば、ブルドーザや油圧ショベル等の無限軌道式建設機械で用いられるローラにおける溶接個所の開先に関する。

【背景技術】

【0002】

図5のフローチャートは、無限軌道式建設機械で用いられるローラの製造工程を示す。

図5において第1工程S1では、ローラの鍛造素材を製造しており、製造された鍛造素材は図6において符号Fで示されている。図6において、2点鎖線は、後述する機械加工により成形されるべき形状を示している。また、図6における符号Ffは、ローラの両端部に形成されたフランジ状の部分(フランジ部)を示している。

図5の第2工程S2では、鍛造素材Fに、図6の2点鎖線に沿って、例えば旋盤のバイトBによって端面加工(荒加工)を行う。係る端面加工を行なっている状態が、図7で示されている。図7では、端部Fe(フランジ部Ffとは反対側の端部:図7では右側端部)が荒加工されている状態が示されている。

【0003】

図5の第3工程S3では、工程S2で端面加工が為された2つの鍛造素材Fを、図8に示すように、加工面が接するようにセットして、溶接(例えば、炭酸ガス溶接)する。溶接個所は、図8における溝部Cであり、係る溝部Cが溶接開先を構成している。

図8において、符号Wは溶接ビードを示している。そして符号10Wは、二つの鍛造素材Fを溶接接合したワーク(ローラ)を示している。

【0004】

図5の第4工程S4では、工程S3で溶接接合されたローラを熱処理(例えば水焼入れ)している。そして、図5の第5工程S5では、熱処理されたローラからスケール等を除去する。

なお、工程S4、S5の詳細については、図示を省略している。

【0005】

図5の第6工程S6では、工程S5でスケール等が除去されたローラ10Wに対して、機械加工を行なっている。係る機械加工は、例えば図8および図9で示すように、旋盤等のバイトB2によるローラ10Wの内周面を2点鎖線で示すように行なわれる切削加工および/又は研削加工である。

図9において、符号Gは、機械加工の際に発生した切粉を示す。

工程S6および図9で示す機械加工が終了すれば、ローラ10Jが完成する。

【0006】

図10は、図9における溶接個所(A部)を拡大して示している。図10に示すように、2つの鍛造素材を突き合わせて溶接し(工程S3:図8)、熱処理を施すと(工程S4)、溶接端部の内周側には軸方向に熱歪による隙間δが生じる。そして、工程S6で機械加工を行なう際に発生した切粉Gが、当該隙間δに入り込んでしまう。

機械加工の際にローラ10Wを回転するので、遠心力が切粉Gに作用し、当該切粉Gは、隙間δ内の奥部(ローラ半径方向外側の部分)へ、さらに押し込まれてしまう。

【0007】

図示は省略しているが、図5の第6工程S6の後で、ローラの内周側10Eを、例えば圧縮空気の噴射等によって切粉G等を吹き飛ばして清浄化を図っている。

しかし、そのように清浄化を図ったとしても、上記隙間δに入り込んだ切粉Gは、当該隙間δ内にそのまま残留してしまう。

【0008】

図11は、完成したローラ10J(ローラアッセンブリ)にローラーシャフト20を挿通した状態を示している。

ローラ10Jを建設機械に装着して使用する際に、上述したように上記隙間δに切粉Gが残留していると、図11で示すように、建設機械の使用中等に切粉Gが隙間δから出て、シャフト20とブッシュ30との間に侵入してしまう。そして、切粉Gがシャフト20とブッシュ30との間に侵入してしまうと、建設機械の走行中に、シャフト20とブッシュ30との間に侵入した切粉Gが発熱の原因となる。

【0009】

図11に示すように、ローラ10Jの軸方向の両端部(図11では左右両端部)には、フローティングシール40が介装されており、ローラ10Jの中央の内部空間10Eはエンジンオイル等の潤滑油で満たされている。

ここで、ローラ10Jの軸方向の端部に介装されたフローティングシール40は熱に弱いため、切粉Gがシャフト20とブッシュ30との間に侵入してシャフト20とブッシュ30との境界領域が発熱すると、フローティングシール40が劣化してシール性が低下し、潤滑油が外部に漏洩してしまう恐れがある。

【0010】

さらに、切粉Gがシャフト20とブッシュ30との間に侵入してしまうと、切粉Gがシャフト20とブッシュ30との間において、いわゆる「噛んだ」状態となり、ローラの回転を阻害し、あるいは、シャフト20の偏摩耗を生じる恐れが存在する。

【0011】

ここで、図9〜図11では同一形状の2つの鍛造素材Fを溶接しているが、図12で示すように、二つの鍛造素材Fは、その接合部が相手側に突出しているオス1と、オス側1の突出している部分を受け入れるメス2とに分かれている場合もある。

図12で示すように、オス1とメス2に分かれているローラ11Jの溶接個所の開先Cにおいては、ルート部の溝14は、ローラ11Jの半径方向(図12では上下方向)へ延在する領域15と、ローラ11Jの軸方向(図12では左右方向)へ延在する領域16とを有している。そして、ローラ11Jの半径方向へ延在する領域15は、ローラ11Jの内部空間11Eに連続している。

そのため、図12で示すローラ11Jの溶接開先Cにおいても、図9〜図11の場合と同ように、半径方向へ延在する領域15に隙間δが生じ、係る隙間δに機械加工の際に発生した切粉G(図12では図示せず)が侵入して、上述したと同様の問題が発生する。

【0012】

その他の従来技術として、各社の建設機械に共用できる建設機械用ローラ部品の構造が提案されている(例えば、特許文献1参照)。

しかし、そのような従来技術(特許文献1)では、建設機械用ローラの建設機械製造各社での共用化を目的としており、溶接個所のルート部の溝に切粉等の異物が侵入することに起因する上述した問題に対処するものではない。

【0013】

また、突合せ溶接機における鋼板の溶接方法および突合せ溶接機も提案されている(特許文献2参照)。

しかし、係る従来技術(特許文献2)は、突合せ溶接機における鋼板の溶接方法および突合せ溶接機を提案するものであり、溶接個所のルート部の溝に切粉等の異物が侵入することに起因する上述した問題を何ら解決するものではない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−230907号公報

【特許文献2】特開平6−210492号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、切削加工時に発生した切粉等の異物が、溶接個所におけるルート部の溝に侵入して、発熱その他の問題を生じて製品使用時に悪影響を及ぼすことを防止することができるローラの溶接個所の開先の提供を目的としている。

【課題を解決するための手段】

【0016】

本発明のローラの溶接個所の開先は、ローラ(10)のオス側(1)とメス側(2)との溶接個所の開先(3)において、ルート部の溝(4)はローラ半径方向へ延在する領域(5)とローラ軸方向へ延在する領域(6)を有しており、ルート部の溝(4)におけるローラ軸方向へ延在する領域(6)がローラ内部の中空部分(10E)に連続していることを特徴としている(請求項1)。

【0017】

本発明において、前記ルート部の溝(4)におけるローラ半径方向へ延在する領域(5)が溶接部(W)に連続しているのが好ましい(請求項2)。

【0018】

また、前記ローラ(10)のオス側(1)がメス側(2)に対して嵌合(すきまばめ、中間ばめ、しまりばめ)されているのが好ましい(請求項3)。

【0019】

さらに、前記ローラ(10)が建設機械の下部走行体で使用されるローラであるのが好ましい(請求項4)。

【発明の効果】

【0020】

上述した構成を具備する本発明によれば、ローラ(10)の溶接個所の開先(3)におけるルート部の溝(4)がローラ軸方向へ延在する領域(6)を有しており、当該ローラ軸方向へ延在する領域(6)がローラ内部の中空部分(10E)に連続している。

すなわち、ルート部の溝(4)における中空部分(10E)に連続している領域(6)は、ローラ(10)の軸方向に延在しており、ローラ(10)の回転により切粉(G)等の異物に遠心力が作用する方向(ローラ10の半径方向)とは直交している。

【0021】

そのため、ローラ(10)の溶接後、熱処理を行なった後に機械加工を行ない、機械加工により生じた切粉等の異物がローラの中空部分(10E)に存在している場合において、機械加工により生じた切粉等の異物に遠心力が作用しても、ルート部の溝(4)における中空部分(10E)に連続している領域(6)に押し込まれてしまう可能性が極めて低くなる。

そして、機械加工により生じた切粉等の異物がルート部の溝(4)に侵入することが防止され、製造されたローラ(10)が使用される際に、ルート部の溝(4)に侵入した切粉(G)等の異物がルート部の溝(4)から出て、ローラ(10)とシャフト(20)との間に侵入するという不都合が防止される。

【0022】

また本発明によれば、切粉(G)等の異物がローラ(10)とシャフト(20)との間に侵入することが防止されるので、ローラ(10)とシャフト(20)との間における発熱と、当該発熱に伴うシール(例えばフローティングシール40:図11参照)の劣化や、潤滑材の漏洩等も防止される。

さらに、シャフト(20)の偏摩耗の問題も防止される。

【0023】

本発明において、ローラ(10)のオス側(1)がメス側(2)に嵌合され(請求項3)、特にしまりばめされているのであれば、ルート部の溝(4)の断面積が非常に小さくなるため、機械加工により生じた切粉等の異物がルート部の溝(4)に侵入し難くなって、好適である。

特に、ルート部の溝(4)におけるローラ半径方向へ延在する領域(5)については、溶接に際して完全に溶け込んで、当該領域(5)における溝自体が消滅してしまう可能性が高くなる。

【0024】

さらに、本発明によれば、ローラ(10)のオス側(1)およびメス側(2)の溶接個所(接合部分)の形状を、従来の形状に比較して大幅に変更する必要がなく、既存の溶接設備や溶接手順の大幅な変更は不必要である。

そのため、従来のローラの溶接個所の開先を変更して、本発明を実施することが極めて容易となる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る溶接個所の開先を有するローラアッセンブリの断面図である。

【図2】図1における溶接個所の開先の拡大断面図である。

【図3】実施形態におけるオス側の鍛造素材における端部の拡大断面図である。

【図4】実施形態におけるメス側の鍛造素材における端部の断面図である。

【図5】ローラの製造工程を説明するフローチャートである。

【図6】図5における鍛造素材の製造工程を説明する図である。

【図7】図5における鍛造素材端部の切削加工を説明する図である。

【図8】図5における接合部の溶接工程を説明する図である。

【図9】図5における機械加工工程を説明する図である。

【図10】溶接部の隙間に切粉が侵入した状態を示す図である

【図11】従来技術に係る溶接個所の開先を有するローラアッセンブリを示す図である。

【図12】従来技術において、図9〜図11とは異なる形状の溶接個所の開先を示す図である。

【発明を実施するための形態】

【0026】

以下、添付図面の図1〜図4を参照して、本発明の実施形態について説明する。

図1は、実施形態に係る溶接個所の開先を備えたローラ10(ローラアッセンブリ)を示しており、ローラ10にはシャフト20が挿入されている。

図1において、ローラ10は、オス側の鍛造素材(オス部材)1の端部1e(図1における右側の端部)と、メス側の鍛造部材(メス部材)2の端部2e(図1における左側の端部)とが、溶接Wによって一体化されている。

【0027】

オス部材1は、溶接に際して接合される端部の一部が他方(メス部材2)へ突出している部分を有する側の部材であり、メス部材2は、オス部材1における当該突出している部分を受け入れる側の部材である。

また、オス部材1の端部1eは、オス部材1のフランジ部1fと反対側の端部であり、メス部材2の端部2eはメス部材2のフランジ部2fと反対側の端部である。

【0028】

ローラ10の機械加工された内周面10iには、1対のブッシュ30が介装され、ローラ10の軸方向の両端部には、フローティングシール40が介装されている。なお、図1において、ローラ10、シャフト20、ブッシュ30、フローティングシール40の配置は、図11で示すのと同様である。

図1において、ローラ10の中央部で、オス型1の内周1i、メス型2の内周2iおよびシャフト20によって囲まれたローラ内部の中空部分が、符号10Eで示されている。

【0029】

図1において、溶接接合個所は符号Aで示されており、図2では係る溶接接合個所Aが拡大して示されている。溶接接合個所A部は、オス部材1とメス部材2との溶接接合の開先3を含んでいる。

溶接接合する前のオス部材1とメス部材2について、それぞれ図3、図4を参照して説明する。

【0030】

図3で示す端部101は、図1におけるフランジ部1fとは反対側の端部である。

図3において、端面101は、ローラ半径方向(図3では上下方向:以下「半径方向」と記載する)に延在している。端面101の半径方向外側には、端面101に連続して、ローラ軸方向(図3では左右方向:以下「軸方向」と記載する)に延在する第1の円柱状外周面103が形成されている。

端面101とオス部材1の内周面1iとの境界部分には、面取り加工102が施されている。

【0031】

第1の円柱状外周面103において、端面101とは反対側(図3では左側)の端部には、隅角のアール部104を介して、円環面105が形成されており、円環面105は半径方向外側に延在している。ここで、隅角のアール部104に代えて、面取り(図示せず)を施してもよい。

第1の円環面105における半径方向外側の端部には、円環面105に連続して、第2の円柱状外周面106が軸方向に延在して形成されている。

【0032】

第2の円柱状の外周面106における第1の円環面105とは反対側(図3では左側)の端部には、第2の円柱状の外周面106に連続して、円錐面107が形成されている。

円錐面107は、半径方向外側にいくにしたがって第2の円柱状外周面106から遠ざかるように(図3における左上方へ延在するように)、形成されている。

【0033】

円錐面107における半径方向外側には、第3の円柱状外周面108が連続して形成されている。

第3の円柱状外周面108における円錐面107とは反対側(図3の左側)の端部には、隅角のアール部109を介して、半径方向外側に延在する第2の円環面110が形成されている。

第2の円環面110は、オス部材1の外周面1oと直交している。

【0034】

図4において、メス部材2は端面205を有している。そして端面205は、図1で示すフランジ部2fとは反対側に形成されている。

端面205の半径方向(図4では上下方向:以下「半径方向」)内側(図4では下側)には、隅角のアール部204を介して、ローラ軸方向(図4の左右方向:以下「軸方向」)に延在する円筒状の内周面203が形成されている。

隅角のアール部204は、オス部材1の隅角のアール部104(図3参照)よりも大きな曲率半径を有している。

ここで、端面205と内周面203との境界部分には、隅角のアール部204に代えて、面取りを施してもよい。その場合、図3における第1の円柱状外周面103と円環面105との境界部もアール部104に代えて図示しない面取りが施され、図4における端面205と内周面203との境界部の面取りは、図3における第1の円柱状外周面103と円環面105との境界部の面取りよりも大きく設定される。

【0035】

図4の内周面203における端面205とは反対側(図4では右側)の端部には、内周面203に連続して第1の円錐面202が形成され、第1の円錐面202は半径方向内側にいくにしたがって内周面203から遠ざかるように延在している(図4では左下方向に延在している)。

そして第1の円錐面202は、メス部材2の内周面2iに連続している。

【0036】

端面205のローラ半径方向外側(図4では上側)には、端面205に連続して、軸方向に延在する第1の円柱状外周面206が形成されている。

第1の円柱状外周面206における端面205とは反対側(図4では右側)の端部には、第1の円柱状外周面206に連続して、第2の円錐面207が形成されている。第2の円錐面207は、半径方向外側にいくにしたがって第1の円柱状の外周面206から遠ざかるように延在している(図4では右上方へ延在している)。

【0037】

第2の円錐面207における半径方向外側(図4では右上側)には、第2の円錐面207に連続して、第2の円柱状外周面208が形成されている。

第2の円柱状外周面208は軸方向へ延在しており、第2の円錐面207とは反対側(図4では右側)の端部には、隅角のアール部209を介して、半径方向外側に延在する円環面210が形成されている。

円環面210は、メス部材2の外周面2oと直交している。

【0038】

図2において、ローラ10のオス部材1とメス部材2を溶接接合した溶接個所の開先3と、開先3から延在するルート部の溝4が示されている。

明確には示されていないが、図2では、溶接に先立ち、オス部材1の円柱状の外周面103(図3参照)が、メス部材2の内周面203(図4参照)に嵌合されている。

ただし、オス部材1の円柱状の外周面103をメス部材2の内周面203に嵌合するに際しては、締代(しめしろ)の有無については特定しない。

【0039】

図2〜図4を参照すれば、溶接個所の開先3(図2)は、オス部材1の第2の円柱状外周面106(図3)と、オス部材の円錐面107(図3)と、メス部材2の第1の円柱状外周面206(図4)と、メス部材の第2の円錐面207(図4)とによって構成されている。

【0040】

溶接個所の開先3(図2)には、ルート部の溝4が連なっている。ルート部の溝4は、半径方向へ延在する領域5と、軸方向へ延在する領域6とを有している。

半径方向へ延在する領域5は溶接部(溶接ビード)Wに連続しており、軸方向へ延在する領域6がローラ内部の中空部分10Eに連続している。

【0041】

ローラ半径方向へ延在する領域5(図2)は、オス部材1における第1の円環面105(図3)と、メス部材2における端面205(図4)とが接合している領域である。

ローラ軸方向へ延在する領域6(図2)は、オス部材1における第1の円柱状外周面103(図3)が、メス部材2の内周面203(図4)に嵌合(すきまばめ、中間ばめ、しまりばめ)されている領域である。

なお、図2において、領域5と領域6とを接続する領域7は、オス部材1における隅角のアール部104(図3)とメス部材2における隅角のアール部204(図3)が重なり合う領域である。

【0042】

図示の実施形態によれば、図2で示すように、ルート部の溝4における軸方向へ延在する領域6が、ローラ内部の中空部分10Eに連続している。そのため機械加工により生じた切粉等の異物が中空部分10Eに存在しても、ローラ10の回転により当該異物に作用する遠心力がローラ10の半径方向に作用するのに対して、ルート部の溝4における中空部分に連続している領域6は軸方向に延在しており、異物に遠心力が作用する方向と直交している。

したがって、遠心力が作用した異物が、ルート部の溝4における中空部分10Eに連続している領域6に押し込まれてしまう可能性は、極めて低い。

その結果、機械加工により生じた切粉等の異物がルート部の溝4へ侵入してしまうことが防止され、製造されたローラ10が使用される際に、異物がローラ10とシャフト20との間に侵入することに起因する不具合が防止される。

【0043】

図1〜図4の実施形態において、オス部材1がメス部材2に対して嵌合(特にしまりばめ)されていれば、溶接加工(図5のS3)および熱処理(図5のS4)を施した後、ルート部の溝4が非常に小さくなるため、機械加工により生じた切粉等の異物がルート部の溝4に侵入し難くなって、好適である。

特に、ルート部の溝4における半径方向へ延在する領域5については、溶接に際して完全に溶け込んで、当該領域5における溝自体が消滅してしまう可能性が高くなる。

なお、オス部材1がメス部材2に中間ばめあるいはしまりばめされている場合においても、ルート部の溝4が非常に小さくなるという効果が期待できる。

【0044】

さらに、図示の実施形態によれば、オス部材1およびメス部材2の溶接個所(接合部分)の形状を、従来の形状に比較して大幅に変更する必要がないので、既存の溶接設備や溶接手順の大幅な変更が不要になる。

そのため、コスト面その他の観点からも、本発明を実施することが極めて容易になる。

【0045】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではないことを付記する。

本発明は、溶接後熱処理を行う製品全てに適用可能である。

【符号の説明】

【0046】

1・・・オス部材

2・・・メス部材

3・・・開先

4・・・ルート部の溝

5・・・ローラ半径方向へ延在する領域

6・・・ローラ軸方向へ延在する領域

7・・・領域5と領域6とを接続する領域

10・・・ローラ

20・・・シャフト

30・・・ブッシュ

40・・・フローティングシール

【特許請求の範囲】

【請求項1】

ローラのオス側とメス側との溶接個所の開先において、ルート部の溝はローラ半径方向へ延在する領域とローラ軸方向へ延在する領域を有しており、ルート部の溝におけるローラ軸方向へ延在する領域がローラ内部の中空部分に連続していることを特徴とするローラの溶接個所の開先。

【請求項2】

ルート部の溝におけるローラ半径方向へ延在する領域が溶接部に連続している請求項1記載のローラの溶接個所の開先。

【請求項3】

ローラのオス側がメス側に対して嵌合されている請求項1、2の何れかのローラの溶接個所の開先。

【請求項4】

前記ローラが建設機械の下部走行体で使用されるローラである請求項1〜3の何れか1項のローラの溶接個所の開先。

【請求項1】

ローラのオス側とメス側との溶接個所の開先において、ルート部の溝はローラ半径方向へ延在する領域とローラ軸方向へ延在する領域を有しており、ルート部の溝におけるローラ軸方向へ延在する領域がローラ内部の中空部分に連続していることを特徴とするローラの溶接個所の開先。

【請求項2】

ルート部の溝におけるローラ半径方向へ延在する領域が溶接部に連続している請求項1記載のローラの溶接個所の開先。

【請求項3】

ローラのオス側がメス側に対して嵌合されている請求項1、2の何れかのローラの溶接個所の開先。

【請求項4】

前記ローラが建設機械の下部走行体で使用されるローラである請求項1〜3の何れか1項のローラの溶接個所の開先。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−88155(P2011−88155A)

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願番号】特願2009−240996(P2009−240996)

【出願日】平成21年10月20日(2009.10.20)

【出願人】(000110251)トピー工業株式会社 (255)

【出願人】(000190297)キャタピラージャパン株式会社 (1,189)

【出願人】(591030949)扶桑工業株式会社 (1)

【Fターム(参考)】

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願日】平成21年10月20日(2009.10.20)

【出願人】(000110251)トピー工業株式会社 (255)

【出願人】(000190297)キャタピラージャパン株式会社 (1,189)

【出願人】(591030949)扶桑工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]