ローラの製造方法

【課題】薄肉円筒体の外周に弾性材料層を被覆形成してローラを製造する際に、薄肉円筒体の真円度を確保して弾性材料層の肉厚を一定にする。

【解決手段】薄肉円筒体12を内面側から支持する中子として、薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材16を用いる。このローラ状の部材が薄肉円筒体よりも小径となった状態で該ローラ状の部材を薄肉円筒体に挿入し、その後の温度変化によって該ローラ状の部材を薄肉円筒体の内面に圧接させることにより、薄肉円筒体を内面側から支持するようにした。その状態で薄肉円筒体の外面に弾性材料層を被覆形成する。

【解決手段】薄肉円筒体12を内面側から支持する中子として、薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材16を用いる。このローラ状の部材が薄肉円筒体よりも小径となった状態で該ローラ状の部材を薄肉円筒体に挿入し、その後の温度変化によって該ローラ状の部材を薄肉円筒体の内面に圧接させることにより、薄肉円筒体を内面側から支持するようにした。その状態で薄肉円筒体の外面に弾性材料層を被覆形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンタ装置、複写機、ファクシミリ等に使用されるローラの製造方法に関し、特に薄肉円筒体の外面に弾性材料層を被覆形成してなる薄肉ローラの製造方法に係るものである。

【背景技術】

【0002】

プリンタや電子写真複写機など様々な装置において、定着ローラ、加熱ローラ、加圧ローラ、搬送ローラ等の各種のローラが使用されている。一般にこれらのローラは芯金の外面にゴムや樹脂を被覆して形成されるが、例えば定着ローラなどでは熱伝導性を高めるために芯金を薄肉の円筒体で構成した薄肉ローラとしている。

【0003】

図1に薄肉ローラの断面構造を示す。この薄肉ローラ10は、例えばステンレスやアルミニウム等の金属製の薄肉円筒体12の外周面にシリコーンゴム等よりなる弾性材料層14を被覆形成して構成される。さらに用途によっては、弾性材料層14の外周面にフッ素系樹脂からなる剥離層(図示せず)が形成される。

【0004】

従来、この薄肉ローラの製造方法としては、例えば下記の特許文献1に記載のように、薄肉円筒体の内部に、この薄肉円筒体を内面側から支持する中子を挿入し、その状態で薄肉円筒体の外面に弾性材料層を被覆形成し、その後に薄肉円筒体から中子を抜き取るようにした方法が提案されている。

【0005】

そして、この特許文献1の図4においては、薄肉円筒体の径寸法のバラツキを吸収するため、中子を3分割して形成し、この中子を薄肉円筒体に挿入した後にその端部に対し凸状くさび部材を挿入して、中子の仮想円周を大きくすることで、中子を薄肉円筒体の内面に圧接させるようにした方法が開示されている。

【0006】

【特許文献1】特開平9?212027号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、この方法では、中子の円周の曲率自体は変化しないので、中子の仮想円周が大きくなっても薄肉円筒体の内周の曲率と一致しないため、薄肉円筒体の真円度を確保することが難しく、その結果、弾性材料層の肉厚が一定にならず品質が低下するという問題があった。

本発明はこのような問題点を解決することを目的としてなされたものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、薄肉円筒体の内部に、この薄肉円筒体を内面側から支持する中子を挿入し、その状態で薄肉円筒体の外面に弾性材料層を被覆形成し、その後に薄肉円筒体から中子を抜き取るようにしたローラの製造方法において、前記中子として、前記薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材を用い、該ローラ状の部材が前記薄肉円筒体よりも小径となった状態で該ローラ状の部材を前記薄肉円筒体に挿入し、その後の温度変化によって該ローラ状の部材を前記薄肉円筒体の内面に圧接させることにより、前記薄肉円筒体を内面側から支持するようにした。

【0009】

中子として用いるローラ状の部材は、例えばその外径が室温で薄肉円筒体の内径よりも僅かに大きくなるように構成できる。この場合には、ローラ状の部材を冷却してその外径が薄肉円筒体の内径よりも小さくなった状態で薄肉円筒体に挿入し、その後に室温に戻してローラ状の部材を薄肉円筒体の内面に圧接させて支持する。弾性材料層を被覆形成した後に、ローラ状の部材を冷却してその外径が薄肉円筒体の内径よりも小さくなった状態で薄肉円筒体から抜き出す。

【0010】

また、ローラ状の部材は、その外径が室温で薄肉円筒体の内径よりも小さく、

弾性材料層の加硫時の熱により薄肉円筒体の内径よりも僅かに大きくなるように構成してもよい。この場合には、冷却することなく室温でローラ状の部材を薄肉円筒体に挿入して金型にセットし、加硫時の熱によってローラ状の部材が膨張して薄肉円筒体の内面を圧接して支持する。弾性材料層を被覆形成した後に、ローラ状の部材を室温に戻してその外径が薄肉円筒体の内径よりも小さくなった状態で薄肉円筒体から抜き出す。

【0011】

このように、薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材を中子として用いることにより、温度変化に従って円周の曲率が連続的に変化するので、薄肉円筒体の内面の曲率に一致した曲率にて該内面に全面的に圧接させることができる。

【0012】

ローラ状の部材の本体の材質は、薄肉円筒体よりも熱膨張率が大きい材料であれば任意のものが使用できるが、例えばシリコーンゴムやPTFE(四フッ化エチレン樹脂 )等が挙げられる。

【0013】

薄肉円筒体の材質は用途に応じて適宜選択できるが、一般には例えばステンレス、アルミニウム、鉄、ニッケル等の金属が用いられ、場合によってはポリイミド,PTFE等の樹脂も用いることができる。

【0014】

弾性材料層の材質としては、限定するものではないが例えばシリコーンゴム、フロロシリコーンゴム、フッ素ゴム等が挙げられ、適宜設けられる離型層の材質としては、例えばPTFE、PFA(四フッ化エチレン・パーフロロアルキルビニルエーテル共重合体樹脂 )、FEP(四フッ化エチレン・六フッ化プロピレン共重合体樹脂 )等のフッ素樹脂が挙げられる。また、弾性材料層は用途に応じて単層又は複層にできる。

【発明の効果】

【0015】

以上の如く本発明のローラの製造方法によれば、薄肉円筒体より熱膨張率の大

きいローラ状の部材を中子として用いているので、薄肉円筒体の径寸法のバラツキを効果的に吸収して薄肉円筒体を安定して支持することができ、さらに薄肉円筒体の真円度を確保した状態で薄肉円筒体の外面に弾性材料層を被覆形成できるので、弾性材料層の肉厚が一定の高品質のローラを製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して本発明の実施例について説明する。

本発明は、薄肉円筒体12の内部に、この薄肉円筒体12を内面側から支持する中子16を挿入し、その状態で薄肉円筒体12の外面に弾性材料層14を被覆形成し、その後に薄肉円筒体12から中子16を抜き取るようにしたローラ10の製造方法において、中子16として薄肉円筒体12よりも熱膨張率の大きい材料で形成されたローラ状の部材16を用いたものである。

【0017】

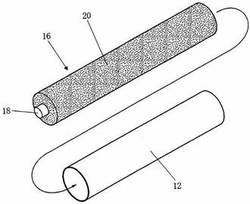

このローラ状の部材16の形状例を図2に示す。このローラ状の部材16は、部材本体20と、その中心の軸芯18とで構成され、この部材本体20は、薄肉円筒体12の材料であるステンレスよりも線膨張係数の大きいシリコーンゴムやPTFEよりなり(ステンレスの線膨張係数=1.9×10ー5/℃、シリコーンゴムの線膨張係数=2〜3×10−4/℃、PTFEの線膨張係数=1×10−4/℃)、常温では薄肉円筒体12の内径よりもやや大きい外径を有している。

【0018】

そして、このローラ状の部材16を冷却することにより収縮させ、その外径を薄肉円筒体12の内径よりも小径とした状態で、これを薄肉円筒体12に挿入する。

【0019】

その後、低温から常温への温度変化によってローラ状の部材16は元の外径に戻るように膨張し、薄肉円筒体12の内面に圧接することにより、薄肉円筒体12を内面側から支持する(図3)。

【0020】

この場合、薄肉円筒体12の径寸法にバラツキがあっても、それに追従してロ

ーラ状の部材16はその径が変化して薄肉円筒体12の内面に全面的に圧接し、これによって薄肉円筒体12は、径寸法のバラツキが吸収され、かつ真円度が確保された状態で安定して支持される。

【0021】

そして、このローラ状の部材16によって支持された薄肉円筒体12を、図4に示すような金型22にセットし、それから金型内に未加硫のシリコーンゴム等の弾性材料を注入した後、これを加硫硬化させることにより、薄肉円筒体12の外面に弾性材料層14を被覆形成してローラ10を成型する。

【0022】

この成型においては、上記の如く、薄肉円筒体12はローラ状の部材16によって真円度が確保された状態で安定して支持されているため、その外面に被覆形成される弾性材料層14の肉厚は一定となる。

【0023】

成型完了後、金型22からローラ10を取り出し、最後に再びローラ状の部材16を冷却して収縮させ、これを薄肉円筒体12から抜き取ることにより、図1に示すようなローラ10が完成する。

【0024】

図4では金型成型で弾性材料層14を被覆形成する方法を示しているが、押出成形やスプレー塗装法など他の任意の方法で弾性材料層を被覆形成することもできる。

【0025】

なお、本例において中子を構成するローラ状の部材16は、図5に示すように、部材本体20と軸芯18との間24を非接着としてあり、これによってローラ状の部材16の収縮/膨張に伴って部材本体20が軸芯18に沿ってスムーズに動くことのできる構造としている。

【0026】

以上の実施例では、ローラ状の部材16を冷却して収縮させた状態で薄肉円筒体12に挿入し、その後の常温への温度変化によってローラ状の部材16を膨張させて薄肉円筒体12を支持するようにした例を示したが、これ以外にも、例えば薄肉円筒体12を暖めて膨張させた状態でローラ状の部材16を挿入する方法や、加硫時の熱によってローラ状の部材16を膨張させて薄肉円筒体12を支持する方法を採用することもできる。

【0027】

本発明は定着ローラ等の特定のローラに限定されるものではなく、薄肉円筒体の外面に弾性材料層を被覆形成する構造ならば、例えば加圧ローラ、搬送ローラなどどんな種類のローラにも適用できる。

【図面の簡単な説明】

【0028】

【図1】薄肉ローラの断面図である。

【図2】本発明で中子として用いるローラ状の部材と薄肉円筒体の斜視図である。

【図3】ローラ状の部材を薄肉円筒体に挿入した状態を示す斜視図である。

【図4】ローラ状の部材が挿入された薄肉円筒体を成型用の金型にセットした状態を示す断面図である。

【図5】ローラ状の部材の部分断面図である。

【符号の説明】

【0029】

10 ローラ

12 薄肉円筒体

14 弾性材料層

16 中子(ローラ状の部材)

22 金型

【技術分野】

【0001】

本発明は、プリンタ装置、複写機、ファクシミリ等に使用されるローラの製造方法に関し、特に薄肉円筒体の外面に弾性材料層を被覆形成してなる薄肉ローラの製造方法に係るものである。

【背景技術】

【0002】

プリンタや電子写真複写機など様々な装置において、定着ローラ、加熱ローラ、加圧ローラ、搬送ローラ等の各種のローラが使用されている。一般にこれらのローラは芯金の外面にゴムや樹脂を被覆して形成されるが、例えば定着ローラなどでは熱伝導性を高めるために芯金を薄肉の円筒体で構成した薄肉ローラとしている。

【0003】

図1に薄肉ローラの断面構造を示す。この薄肉ローラ10は、例えばステンレスやアルミニウム等の金属製の薄肉円筒体12の外周面にシリコーンゴム等よりなる弾性材料層14を被覆形成して構成される。さらに用途によっては、弾性材料層14の外周面にフッ素系樹脂からなる剥離層(図示せず)が形成される。

【0004】

従来、この薄肉ローラの製造方法としては、例えば下記の特許文献1に記載のように、薄肉円筒体の内部に、この薄肉円筒体を内面側から支持する中子を挿入し、その状態で薄肉円筒体の外面に弾性材料層を被覆形成し、その後に薄肉円筒体から中子を抜き取るようにした方法が提案されている。

【0005】

そして、この特許文献1の図4においては、薄肉円筒体の径寸法のバラツキを吸収するため、中子を3分割して形成し、この中子を薄肉円筒体に挿入した後にその端部に対し凸状くさび部材を挿入して、中子の仮想円周を大きくすることで、中子を薄肉円筒体の内面に圧接させるようにした方法が開示されている。

【0006】

【特許文献1】特開平9?212027号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、この方法では、中子の円周の曲率自体は変化しないので、中子の仮想円周が大きくなっても薄肉円筒体の内周の曲率と一致しないため、薄肉円筒体の真円度を確保することが難しく、その結果、弾性材料層の肉厚が一定にならず品質が低下するという問題があった。

本発明はこのような問題点を解決することを目的としてなされたものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、薄肉円筒体の内部に、この薄肉円筒体を内面側から支持する中子を挿入し、その状態で薄肉円筒体の外面に弾性材料層を被覆形成し、その後に薄肉円筒体から中子を抜き取るようにしたローラの製造方法において、前記中子として、前記薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材を用い、該ローラ状の部材が前記薄肉円筒体よりも小径となった状態で該ローラ状の部材を前記薄肉円筒体に挿入し、その後の温度変化によって該ローラ状の部材を前記薄肉円筒体の内面に圧接させることにより、前記薄肉円筒体を内面側から支持するようにした。

【0009】

中子として用いるローラ状の部材は、例えばその外径が室温で薄肉円筒体の内径よりも僅かに大きくなるように構成できる。この場合には、ローラ状の部材を冷却してその外径が薄肉円筒体の内径よりも小さくなった状態で薄肉円筒体に挿入し、その後に室温に戻してローラ状の部材を薄肉円筒体の内面に圧接させて支持する。弾性材料層を被覆形成した後に、ローラ状の部材を冷却してその外径が薄肉円筒体の内径よりも小さくなった状態で薄肉円筒体から抜き出す。

【0010】

また、ローラ状の部材は、その外径が室温で薄肉円筒体の内径よりも小さく、

弾性材料層の加硫時の熱により薄肉円筒体の内径よりも僅かに大きくなるように構成してもよい。この場合には、冷却することなく室温でローラ状の部材を薄肉円筒体に挿入して金型にセットし、加硫時の熱によってローラ状の部材が膨張して薄肉円筒体の内面を圧接して支持する。弾性材料層を被覆形成した後に、ローラ状の部材を室温に戻してその外径が薄肉円筒体の内径よりも小さくなった状態で薄肉円筒体から抜き出す。

【0011】

このように、薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材を中子として用いることにより、温度変化に従って円周の曲率が連続的に変化するので、薄肉円筒体の内面の曲率に一致した曲率にて該内面に全面的に圧接させることができる。

【0012】

ローラ状の部材の本体の材質は、薄肉円筒体よりも熱膨張率が大きい材料であれば任意のものが使用できるが、例えばシリコーンゴムやPTFE(四フッ化エチレン樹脂 )等が挙げられる。

【0013】

薄肉円筒体の材質は用途に応じて適宜選択できるが、一般には例えばステンレス、アルミニウム、鉄、ニッケル等の金属が用いられ、場合によってはポリイミド,PTFE等の樹脂も用いることができる。

【0014】

弾性材料層の材質としては、限定するものではないが例えばシリコーンゴム、フロロシリコーンゴム、フッ素ゴム等が挙げられ、適宜設けられる離型層の材質としては、例えばPTFE、PFA(四フッ化エチレン・パーフロロアルキルビニルエーテル共重合体樹脂 )、FEP(四フッ化エチレン・六フッ化プロピレン共重合体樹脂 )等のフッ素樹脂が挙げられる。また、弾性材料層は用途に応じて単層又は複層にできる。

【発明の効果】

【0015】

以上の如く本発明のローラの製造方法によれば、薄肉円筒体より熱膨張率の大

きいローラ状の部材を中子として用いているので、薄肉円筒体の径寸法のバラツキを効果的に吸収して薄肉円筒体を安定して支持することができ、さらに薄肉円筒体の真円度を確保した状態で薄肉円筒体の外面に弾性材料層を被覆形成できるので、弾性材料層の肉厚が一定の高品質のローラを製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して本発明の実施例について説明する。

本発明は、薄肉円筒体12の内部に、この薄肉円筒体12を内面側から支持する中子16を挿入し、その状態で薄肉円筒体12の外面に弾性材料層14を被覆形成し、その後に薄肉円筒体12から中子16を抜き取るようにしたローラ10の製造方法において、中子16として薄肉円筒体12よりも熱膨張率の大きい材料で形成されたローラ状の部材16を用いたものである。

【0017】

このローラ状の部材16の形状例を図2に示す。このローラ状の部材16は、部材本体20と、その中心の軸芯18とで構成され、この部材本体20は、薄肉円筒体12の材料であるステンレスよりも線膨張係数の大きいシリコーンゴムやPTFEよりなり(ステンレスの線膨張係数=1.9×10ー5/℃、シリコーンゴムの線膨張係数=2〜3×10−4/℃、PTFEの線膨張係数=1×10−4/℃)、常温では薄肉円筒体12の内径よりもやや大きい外径を有している。

【0018】

そして、このローラ状の部材16を冷却することにより収縮させ、その外径を薄肉円筒体12の内径よりも小径とした状態で、これを薄肉円筒体12に挿入する。

【0019】

その後、低温から常温への温度変化によってローラ状の部材16は元の外径に戻るように膨張し、薄肉円筒体12の内面に圧接することにより、薄肉円筒体12を内面側から支持する(図3)。

【0020】

この場合、薄肉円筒体12の径寸法にバラツキがあっても、それに追従してロ

ーラ状の部材16はその径が変化して薄肉円筒体12の内面に全面的に圧接し、これによって薄肉円筒体12は、径寸法のバラツキが吸収され、かつ真円度が確保された状態で安定して支持される。

【0021】

そして、このローラ状の部材16によって支持された薄肉円筒体12を、図4に示すような金型22にセットし、それから金型内に未加硫のシリコーンゴム等の弾性材料を注入した後、これを加硫硬化させることにより、薄肉円筒体12の外面に弾性材料層14を被覆形成してローラ10を成型する。

【0022】

この成型においては、上記の如く、薄肉円筒体12はローラ状の部材16によって真円度が確保された状態で安定して支持されているため、その外面に被覆形成される弾性材料層14の肉厚は一定となる。

【0023】

成型完了後、金型22からローラ10を取り出し、最後に再びローラ状の部材16を冷却して収縮させ、これを薄肉円筒体12から抜き取ることにより、図1に示すようなローラ10が完成する。

【0024】

図4では金型成型で弾性材料層14を被覆形成する方法を示しているが、押出成形やスプレー塗装法など他の任意の方法で弾性材料層を被覆形成することもできる。

【0025】

なお、本例において中子を構成するローラ状の部材16は、図5に示すように、部材本体20と軸芯18との間24を非接着としてあり、これによってローラ状の部材16の収縮/膨張に伴って部材本体20が軸芯18に沿ってスムーズに動くことのできる構造としている。

【0026】

以上の実施例では、ローラ状の部材16を冷却して収縮させた状態で薄肉円筒体12に挿入し、その後の常温への温度変化によってローラ状の部材16を膨張させて薄肉円筒体12を支持するようにした例を示したが、これ以外にも、例えば薄肉円筒体12を暖めて膨張させた状態でローラ状の部材16を挿入する方法や、加硫時の熱によってローラ状の部材16を膨張させて薄肉円筒体12を支持する方法を採用することもできる。

【0027】

本発明は定着ローラ等の特定のローラに限定されるものではなく、薄肉円筒体の外面に弾性材料層を被覆形成する構造ならば、例えば加圧ローラ、搬送ローラなどどんな種類のローラにも適用できる。

【図面の簡単な説明】

【0028】

【図1】薄肉ローラの断面図である。

【図2】本発明で中子として用いるローラ状の部材と薄肉円筒体の斜視図である。

【図3】ローラ状の部材を薄肉円筒体に挿入した状態を示す斜視図である。

【図4】ローラ状の部材が挿入された薄肉円筒体を成型用の金型にセットした状態を示す断面図である。

【図5】ローラ状の部材の部分断面図である。

【符号の説明】

【0029】

10 ローラ

12 薄肉円筒体

14 弾性材料層

16 中子(ローラ状の部材)

22 金型

【特許請求の範囲】

【請求項1】

薄肉円筒体の内部に、この薄肉円筒体を内面側から支持する中子を挿入し、その状態で薄肉円筒体の外面に弾性材料層を被覆形成し、その後に薄肉円筒体から中子を抜き取るようにしたローラの製造方法において、

前記中子として、前記薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材を用い、該ローラ状の部材が前記薄肉円筒体よりも小径となった状態で該ローラ状の部材を前記薄肉円筒体に挿入し、その後の温度変化によって該ローラ状の部材を前記薄肉円筒体の内面に圧接させることにより、前記薄肉円筒体を内面側から支持するようにしたことを特徴とするローラの製造方法。

【請求項1】

薄肉円筒体の内部に、この薄肉円筒体を内面側から支持する中子を挿入し、その状態で薄肉円筒体の外面に弾性材料層を被覆形成し、その後に薄肉円筒体から中子を抜き取るようにしたローラの製造方法において、

前記中子として、前記薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材を用い、該ローラ状の部材が前記薄肉円筒体よりも小径となった状態で該ローラ状の部材を前記薄肉円筒体に挿入し、その後の温度変化によって該ローラ状の部材を前記薄肉円筒体の内面に圧接させることにより、前記薄肉円筒体を内面側から支持するようにしたことを特徴とするローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−56638(P2009−56638A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−224312(P2007−224312)

【出願日】平成19年8月30日(2007.8.30)

【出願人】(000143307)株式会社荒井製作所 (100)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年8月30日(2007.8.30)

【出願人】(000143307)株式会社荒井製作所 (100)

【Fターム(参考)】

[ Back to top ]