ローラの製造装置及びローラの製造方法

【課題】段差が小さくカスレのない端部コート層を有するローラを製造できるローラの製造装置及びローラの製造方法を提供すること。

【解決手段】ローラ原体51の支持部材2と、ローラ原体51の位置決め部材3と、ローラ原体51の回転機構13と、水平面に対して0〜75°の角度θで配置されたリボン5と、リボン5の表面に対して間隔をおいて幅方向に沿って配列され、開口端面の表面積S1と吐出口の開口面積S2との面積比(S1/S2)が1.2〜5である複数のノズル21及び22を有する吐出部材6とを備えて成るローラの製造装置、並びに、前記角度θで配置されたリボン5の幅方向の複数箇所に前記面積比(S1/S2)が1.2〜5であるノズルから形成液を吐出してリボン5に含浸させる工程と、リボン5を移動させる工程とを少なくとも有するローラの製造方法。

【解決手段】ローラ原体51の支持部材2と、ローラ原体51の位置決め部材3と、ローラ原体51の回転機構13と、水平面に対して0〜75°の角度θで配置されたリボン5と、リボン5の表面に対して間隔をおいて幅方向に沿って配列され、開口端面の表面積S1と吐出口の開口面積S2との面積比(S1/S2)が1.2〜5である複数のノズル21及び22を有する吐出部材6とを備えて成るローラの製造装置、並びに、前記角度θで配置されたリボン5の幅方向の複数箇所に前記面積比(S1/S2)が1.2〜5であるノズルから形成液を吐出してリボン5に含浸させる工程と、リボン5を移動させる工程とを少なくとも有するローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ローラの製造装置及びローラの製造方法に関し、さらに詳しくは、厚さ均一性に優れた端部コート層を有するローラを製造できるローラの製造装置及びローラの製造方法に関する。

【背景技術】

【0002】

種々の分野で円筒状の各種ローラが用いられている。例えば、画像形成装置等に装着され得るローラとして、金属製又は樹脂製の円筒状ローラ、軸体の外周に配置された弾性体を有する弾性ローラ等が挙げられる。このような円筒状ローラとして、具体的には、静電潜像が形成される感光ドラム等があり、弾性ローラとして、具体的には、感光ドラムに現像剤を供給する現像ローラ、感光ドラムから残存現像剤を除去するクリーニングローラ、記録体に転写された現像剤を記録体に転写させる定着ローラ及び加圧ローラ、記録体を搬送する搬送ローラ等がある。

【0003】

このような各種ローラには、種々の目的で、その外周面における軸線方向の端部に外周面とは異なる表面層例えばコート層等を有しているものがある。例えば、現像ローラの端部から現像剤の漏出を防止することを目的として端部コート層を有する現像ローラがある。このような現像ローラとして、例えば、特許文献1には、「電子写真方法で外周面にトナーを保持して現像領域に搬送する現像ローラにおいて、回転可能に保持されるローラ部材と、上記ローラ部材の外周面の現像領域部に形成されてトナーを保持する導電材質からなる導電部材と、上記導電部材の端部に形成されてトナーの付着を防止する非導電材質からなる非導電部材と、からなることを特徴とする現像ローラ」が記載されている。

【0004】

端部コート層を有するローラは、通常、端部コート層を形成するローラ原体を作製し、このローラ原体における外周面の端部に端部コート層の形成液を塗布した後に硬化して製造される。端部コート層を形成するローラ原体の形成領域に形成液を塗布する方法としては、例えば、ローラ原体における形成領域以外の領域(中央部領域とも称する。)をマスクして形成液を刷毛塗り方法、スプレー塗布方法、浸漬塗布方法等の公知の塗布方法で塗布する方法が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−191430号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、マスク等を用いてローラ原体の外周面に形成液を塗布すると、マスクとローラ原体との隙間に毛管現象による形成液の浸入、マスク自体の位置精度のばらつき等に起因して、形成液の塗布状態、及び、マスクとの境界近傍の位置精度が不均一になることがある。また、形成液を均一な塗布状態で位置精度よく塗布できてもマスクを除去する際に均一な塗布状態又は位置精度が損なわれることがある。そして、塗布状態及び位置精度が不均一になると、形成される端部コート層、特にその中央部領域側端部は、中央部領域との大きな段差、及び/又は、カスレが生じることがある。このように、マスクを用いて端部コート層を形成すると、形成される端部コート層、特に中央部領域側端部は厚さ均一性が大きく低下することがある。さらに、マスキングを精度良く貼り付ける手段と貼り付ける時間とを要し、またマスキングを除去する作業も必要になって、マスクを用いる方法は必ずしも大量生産に適しているとは言えない。

【0007】

この発明は、厚さ均一性に優れた端部コート層を有するローラを製造できるローラの製造装置及びローラの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための第1の手段として、

請求項1は、周方向に一巡する端部コート層を有するローラの製造装置であって、ローラ原体を軸支する支持部材と、前記ローラ原体の軸線方向の軸支位置を位置決めする位置決め部材と、前記ローラ原体をその軸線周りに回転させる回転機構と、水平面に対して0〜75°の角度となるように前記ローラ原体の上方に配置されたリボンと、前記ローラ原体と反対側の前記リボンの表面側に配置され、この表面に対して間隔をおいて、かつ前記リボンの幅方向に沿って配列された複数のノズルを有する吐出部材とを備えて成り、複数の前記ノズルそれぞれは、前記表面に対して略並行に対向する開口端面を有し、前記開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であることを特徴とするローラの製造装置である。

【0009】

前記課題を解決するための第2の手段として、

請求項2は、周方向に一巡する端部コート層を有するローラの製造方法であって、水平面に対して0〜75°の角度となるように配置されたリボンの幅方向の複数箇所に、前記リボンの表面に対して略並行に対向する開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であるノズルから前記端部コート層の形成液を吐出して前記リボンに含浸させる工程と、ローラ原体において前記端部コート層が形成される形成領域の中央側境界線よりも端部側に前記リボンが位置するように前記リボンを前記形成領域に接触させる工程と、前記接触させる工程の後に前記リボンを前記中央側境界線に到達するまで移動させる工程と、前記移動させる工程の後に前記リボンが前記形成領域の端縁に到達するまで逆方向に移動させる工程と、前記形成領域に塗布された前記形成液を硬化させる工程とを有することを特徴とするローラの製造方法であり、

請求項3は、前記逆方向に移動させる工程において、前記リボンの中央側端縁が前記端縁を超えて外側に移動させた後に前記リボンを離脱させる工程を有することを特徴とする請求項2に記載のローラの製造方法である。

【発明の効果】

【0010】

この発明に係るローラの製造方法は、形成液を特定のノズルで吐出してリボンに含浸させる工程と、リボンを中央側境界線に到達するまで移動させる工程と、リボンを逆方向に移動させる工程と、形成液を硬化させる工程とを有しているから、簡潔にいうと、水平面に対して0〜75°の角度で配置され、かつ前記面積比(S1/S2)が1.2〜5であるノズルから複数箇所に吐出された形成液を含浸したリボンをローラ原体の形成領域に接触させた状態で中央側境界線に到達するまで移動させた後に逆方向に移動させるから、実質的に均一な塗布厚で形成領域の中央側境界線まで高い位置精度で形成液を塗布できる。

【0011】

また、この発明に係るローラの製造装置は、前記支持部材と前記位置決め部材と前記回転機構と前記リボンと前記吐出部材とを備え、この吐出部材の複数のノズルそれぞれが1.2〜5の面積比(S1/S2)を有しているから、水平面に対して0〜75°の角度で配置され、かつ前記吐出部材から吐出された形成液を含浸したリボンをローラ原体の形成領域に接触させた状態で軸線方向に移動させることができ、この発明に係るローラの製造方法に好適に用いられる。

【0012】

したがって、この発明によれば、中央部領域との段差が小さくカスレのない、すなわち厚さ均一性に優れた端部コート層を有するローラを製造できるローラの製造装置及びローラの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

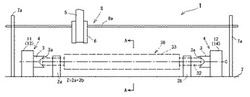

【図1】図1は、この発明に係るローラの製造装置の一例を示す概略正面図である。

【図2】図2は、図1におけるA−A断面を示す概略断面図である。

【図3】図3は、この発明に係るローラの製造装置における吐出部材の一例を説明する概略説明図であり、図3(a)はリボン側から吐出部材のノズルを透視した状態を示す概略透視図であり、図3(b)はリボンの延在方向下流側から見たときの吐出部材のノズルとリボンとの配置関係を示す概略図であり、図3(c)は吐出部材のノズルの吐出端面を示す説明図である。

【図4】図4は、この発明に係るローラの製造方法におけるリボンの接触状態及び移動状態を説明する説明図であり、図4(a)はリボンを形成領域に接触させた状態を説明する説明図であり、図4(b)はリボンを中央側境界線まで移動させた状態を説明する説明図であり、図4(c)はリボンの端部側端縁が形成領域の端縁に一致するまでリボンを移動させた状態を説明する説明図であり、図4(d)はリボンの中央側端縁が形成領域の端縁を超えて外側に位置するまでリボンを移動させた状態を説明する図であり、図4(e)はリボンを離脱させた状態を説明する説明図である。

【図5】図5は、この発明に係るローラの製造方法で製造されるローラの一例を示す概略斜視図である。

【図6】図6は、この発明に係るローラの製造方法に用いられるローラ原体の一例を示す概略斜視図である。

【図7】図7は、この発明に係るローラの製造装置の別の一例を示す概略図である。

【発明を実施するための形態】

【0014】

この発明に係るローラの製造装置及びこの発明に係るローラの製造方法において製造されるローラは周方向に一巡する端部コート層を有している。このような端部コート層を有するローラとして、例えば、画像形成装置に用いられる各種の画像形成装置用ローラが挙げられ、好適には、現像剤漏れを防止するために現像剤シール部材が配設された現像装置又は画像形成装置に装着される現像ローラが挙げられる。

【0015】

このようなローラの一例として、例えば、図5に示されるように、軸体32と、軸体32の外周面に配置された弾性層33と、弾性層33の両端部に配置された端部コート層34A及び34Bとを有するローラ31が挙げられる。軸体32は、芯金とも称され、例えば、軸線方向に沿って均一な外径を有する棒状体とされる。この軸体32は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料で形成されている。この軸体32の外周面はメッキ処理されていてもよい。弾性層33は、後述するゴム組成物で軸体32の外周面に形成され、好ましくは10〜90のJIS A硬度(JIS K6253)を有している。この弾性層33の厚さは、1mm以上であるのが好ましく、2mm以上であるのがより好ましく、8mm以下であるのが好ましく、5mm以下であるのがより好ましい。端部コート層34A及び34Bは、図5に示されるように、弾性層33の軸線方向の端部それぞれに周方向に一巡するように、形成されている。端部コート層34A及び34Bの軸線方向の長さ及び厚さはローラ31の用途等に応じて適宜に設定される。前記軸線方向の長さは、例えば、5〜15mmであり、前記厚さは、薄く形成され、具体的には、通常0.5〜5μmとすることができる。端部コート層34A及び34Bは、各種樹脂で形成され、ローラ31の用途等に応じて適宜の樹脂、例えば、現像剤漏れを防止するための現像ローラとしてローラ31を使用する場合には、ウレタン樹脂、フッ素樹脂等が選択される。

【0016】

この発明に係るローラの製造装置は、周方向に一巡する端部コート層を有するローラ、例えば、図5に示されるローラ31を製造する装置である。この発明に係るローラの製造装置は、ローラ原体の外周面、例えば、弾性層の外周面における軸線方向の端部に、端部コート層を形成可能な形成液を塗布する塗布する装置であって「形成液塗布装置」とも称することができる。この発明に係るローラの製造装置は、所望により、形成液が乾燥固化又は硬化するまで静置することもできる。この発明に係るローラの製造装置は、例えば、図7に概略的に示されるように、塗布した形成液を強制的に硬化させる硬化手段9例えば乾燥機等を備えることもできる。

【0017】

この発明に係るローラの製造装置(以下、この発明に係る装置と称することがある。)は、支持部材と位置決め部材と回転機構とリボンと吐出部材とを備え、この吐出部材の複数のノズルそれぞれが1.2〜5の面積比(S1/S2)を有していることを特徴とする。この発明に係る装置は、この特徴によって、形成領域に形成液を実質的に均一な塗布厚で塗布でき、塗布された形成液を硬化すると、端部コート層の端部は中央部領域との段差が小さくカスレもほとんど生じることなく、厚さの均一な端部コート層を高い位置精度で形成できる。ここで、「段差」とは、製造されるローラにおける端部コート層の最高部と端部コート層が形成されていないローラの外周面との高度差であり、端部コート層の最大厚さと称することもできる。「カスレ」とは、製造されるローラにおいて、端部コート層が所定の厚さで形成されるべき部分に所定の厚さよりも薄く形成されること、又は、全く形成されないことであり、端部コート層に形成厚さの小さな部分が生じていることである。前記「段差」と前記「カスレ」とは厚さが所定値よりも大きいか小さいかという相反する形成不良であり、両者を纏めて塗布厚さ又は形成厚さの均一性不良と称することもできる。前記「段差」と前記「カスレ」とは相反する形成不良であるが、いずれも、端部コート層の中央側、特に、中央側端縁近傍に形成されることが多い。端部コート層の中央側端縁近傍に「カスレ」及び/又は「段差」が生じると、端部コート層の中央側端縁は周方向に沿ってその表面が「蛇行」し、端部コート層の寸法精度及び位置精度が低下する。したがって、「段差が小さくカスレのない端部コート層」は「厚さ均一性、寸法精度及び位置精度に優れた端部コート層」ということができる。

【0018】

この発明に係る装置の一例(以下、ローラ製造装置1と称することがある。)を、図面を参照して、具体的に説明する。このローラ製造装置1は、図1及び図2に示されるように、基台7と、基台7の両端縁それぞれに互いに対面するように略垂直に立設形成された側板7aと、基台7上に固定され、ローラ原体36を好ましくは水平に軸支する支持部材2と、支持部材2に支持されたローラ原体36の軸線C方向の軸支位置を位置決めする位置決め部材3と、支持部材2に支持されたローラ原体36をその軸線C周りに回転させる回転機構4と、支持部材2に支持されたローラ原体36の上方に水平面に対して0〜75°の角度となるように配置されたリボン5と、支持部材2に支持されたローラ原体36と反対側に面するリボン5の一表面5a側に配置され、この一表面5aに対して間隔をおいて、かつリボン5の幅方向に沿って配列された複数のノズル21及び22を有する吐出する吐出部材6と、側板7aに水平に渡設され、吐出部材6及びリボン5を軸線C方向に移動させる移動手段8とを備えている。

【0019】

このローラ製造装置1において、基台7から支持部材2に支持されたローラ原体36に向かう方向(図1及び図2において紙面の上側)を上方と称し、その逆方向を下方と称することがある。

【0020】

基台7は、支持部材2、位置決め部材3、回転機構4及び側板7a等を設置できればその形状等は特に限定されず、また側板7aは移動手段8を渡設して支持できればその形状等は特に限定されない。ローラ製造装置1においては、基台7は側板7a等の設置面が矩形形状で平坦になっており、側板7aは平板状の側壁になっている。

【0021】

支持部材2は、図1に示されるように、互いに対面するように基台7上に設置された第1支持部材2a及び第2支持部材2bを有している。第1支持部材2aと第2支持部材2bとの間隔は、支持するローラ原体36に形成する端部コート層間距離、具体的には、支持するローラ原体36の弾性層33の軸線長さよりも長く設定されている。第1支持部材2a及び第2支持部材2bは共に同寸法の壁状をなしており、図2に示されるように、その自由端部すなわち上方端部に基台7に向かって尖形となる三角柱状の切欠支持部2cを有している。この切欠支持部2cは自由端部に形成された2つの切欠側面2dでローラ原体36の軸体32を担持する。

【0022】

位置決め部材3は、端部コート層を高い位置精度で形成するのに貢献し、支持部材2に支持されたローラ原体36の軸線C方向の軸支位置を位置決めする機能を有している。この位置決め部材3は、図1に示されるように、支持部材2と側壁7aとの間にそれぞれ配置され、軸線C方向に先後進可能になっている。この位置決め部材3は、具体的には、後述する駆動手段13及び軸受部材14それぞれの回転軸に設けられた円筒体であり、その自由端側に円錐状の凹部3aが形成されている。この位置決め部材3は、所謂「逆センターチャック」と称され、その凹部3aがローラ原体36における軸体32の端縁に当接して、1対の位置決め部材3の凹部3aで軸体32を軸線C方向から挟んで保持することによって、軸体32のセンター出しすると共に保持する軸体32の位置を正確に決めることができる。したがって、ローラ製造装置1において、位置決め部材3の少なくとも一方、好ましくは両方は軸線C方向に移動可能でかつ固定可能に駆動手段13及び軸受部材14に連設されている。なお、製造装置1において、位置決め部材3は、駆動手段13及び軸受部材14の回転軸に設けられており、後述する回転機構4の一部を構成している。

【0023】

回転機構4は、図1に示されるように、側壁7aと支持部材2との間に第1支持部材2a及び第2支持部材2bを挟むように配置された第1回転機構11と第2回転機構12とを有している。第1回転機構11は基台7上に設置された駆動手段13例えばモータを有し、その回転軸に位置決め部材3が設けられ、第2回転機構12は基台7上に設置された軸受部材14を有し、その回転軸に位置決め部材3が設けられている。すなわち、第2回転機構12に設けられた位置決め部材3は第1回転機構11に設けられた位置決め部材3の回転に従動して回転するように構成されている。回転機構4は、ローラ原体36を、その軸線C周りに、例えば、400〜1000rpm、好ましくは500〜900rpm、特に好ましくは600〜800rpmの回転数で回転させることができる。

【0024】

リボン5は、図示しない送出ローラと吐出部材6と図示しない巻取ローラとに略L字状に張架されて、支持部材2に支持されたローラ原体36の上方すなわちローラ原体36の外周面に対して半径方向の延長先上に配置されている。リボン5は、図1等に示されるように、帯状体又はテープ状であり、さらにいうと薄地細幅の繊維結合体である。このリボン5は、形成しようとする端部コート層の幅すなわち軸線C方向長さよりも小さな幅を有しているのが、リボン5を軸線C方向に移動させやすく、形成液を均一に塗布できるうえ、ローラ製造装置1の小型化に資する点で好ましく、例えば、形成しようとする端部コート層の幅に対して70%以上100%未満の幅を有しているのが特に好ましい。なお、リボン5の移動容易性及びローラ製造装置1の小型化をそれほど考慮しないのであれば、リボン5は形成しようとする端部コート層の幅よりも大きな幅を有していてもよい。このようにリボン5は長尺状になっている。送出ローラ、吐出部材6及び巻取ローラに張架されたリボン5は、図2によく示されるように、リボン5の長手方向における、ローラ原体36の形成領域37A及び37Bに接触する部分が水平面Lに対して0〜75°の角度θとなるように配置されている。角度θが前記範囲内にあると、含浸した形成液を形成領域37A及び37Bに均一に塗布することができ、この発明の目的を達成できる。この発明の目的をよく達成できる点で、角度θは10〜45°であるのが好ましく、25〜35°であるのが特に好ましい。

【0025】

リボン5は、その構成繊維が脱落せず、含浸した形成液が目詰まりしないものであればよく、例えば、ニットが好適に用いられ、クリーンルーム内で使用されるもの等が好適に用いられ、より具体的には、テクノス株式会社製の「テクノワイパー(同社ホームページ:http://www.clean−technos.co.jp参照)」等が挙げられる。

【0026】

このリボン5は、無塵性であるのが好ましく、例えば、「IES−RP−CC−033−87−T Henkel Drum Method N=10 (24cm×24cm 1枚当り)」に準拠した方法における素材発塵データ気中発生粒子(粒径サイズ5μm以上)数が0.1以下であるのが好ましい。また、リボン5は(300±30)%の保水性を有しているのが好ましい。ここで、保水性は、リボンを純水に5sec間浸し、引き上げ5sec後の質量の、純水に浸水前の質量に対する割合を百分率(%)で表したものであり、具体的には、式:[(浸水後の質量)/(浸水前の質量)]×100(%)で算出される。このリボン5は、例えば155±15g/m2の目付を有しているのが好ましく、0.36±0.03mmの厚さを有しているのが好ましい。

【0027】

リボン5を形成する素材としては、公知の各繊維を特に限定されず挙げることができるが、好ましくは、ポリエステル、ナイロン、ポリプロピレン、ポリエチレン及びこれらから選択される複数の素材が挙げられる。なお、複数の素材を用いる場合の各素材の使用割合は特に限定されず、適宜に選択される。

【0028】

リボン5は、素材となるマイクロファイバーの長繊維を溶断処理することにより、カット面からの毛羽立ちと発塵とが実質的に無い表面状態であるのが好ましい。例えば、前記長繊維を加熱した刃物、レーザー又は超音波等で溶断処理した後に純水洗浄仕上げを行うと、毛羽立ちと発塵とがほとんど無い表面状態とすることができる。

【0029】

吐出部材6は、図1及び図2に示されるように、後述する移動手段8の渡り軌条8aが挿通され、支持部材2に支持されたローラ原体36と反対側に面するリボン5の一表面5a側、すなわち、支持部材2に支持されるローラ原体36よりも上方に軸線C方向に沿って前後進可能に配置されている。そして、この吐出部材6は、ローラ原体36に近接又は離間するように上下方向に移動可能になっている。吐出部材6は、図2によく示されるように、その先端部にリボン5が張り渡され、その先端部で折り返された状態にリボン5が張架されている。このローラ製造装置1においては、吐出部材6で折り返された部分から長手方向下流側のリボン5がローラ原体36に接触する。

【0030】

この吐出部材6は、図2及び図3に示されるように、その内部に2つのノズル21及び22を収納している。第1ノズル21及び第2ノズル22は、図2、図3(a)及び図3(b)に示されるように、吐出部材6の筐体内に、リボン5の一表面5aに対して間隔をおいて配置されており、かつ、リボン5の幅方向に沿って間隔をおいて並列配列されている。第1ノズル21及び第2ノズル22は、より具体的には、その開口端面23が一表面5aに略並行に対向すると共にこの一表面5aに対して間隔をおいて吐出部材6の筐体内に配置され、かつ、リボン5の幅方向に沿って間隔をおいて吐出部材6の筐体内に並列配列されている。したがって、吐出部材6はノズルヘッドと称することもできる。一表面5aと開口端面23との間隔は1.5〜2.5mmとなるように設定されている。そして、第1ノズル21及び第2ノズル22は、1つの吐出口24を有しており、図3(a)及び図3(b)に示されるように、その吐出口24は同一線上となるように、対向配置されたリボン5の幅方向に沿って直列に配列されている。このとき、吐出口24から吐出される形成液が、ローラ原体36の形成領域37A及び37Bにリボン5に接触するまでに、少なくともリボン5の中央側端縁まで含浸するように、形成液の粘度及び吐出量、リボン5の保水量及び幅、前記間隔、吐出から接触までの時間等を考慮して、2つのノズル21及び22の配置位置が調整されている。具体的には、リボン5の両端縁まで形成液が浸透し、かつ、端縁から形成液が漏れないように2つのノズル21及び22が配置されており、より具体的には、リボン5の幅が例えば10mmである場合には2つのノズル21及び22の中心軸線間隔距離が4mmになるように、2つのノズル21及び22が配置されている。なお、第1ノズル21及び第2ノズル22が対面しているリボン5の一表面5aの反対側の表面(他表面)5bがローラ原体36の形成領域37A及び37Bに接触する領域である。

【0031】

第1ノズル21及び第2ノズル22は、吐出される形成液がリボン5の少なくとも中央側端縁まで速やかに含浸するように形成されている。この例においては、吐出口24から吐出される形成液の液滴が半径方向に大きくなるように、開口端面23が大きく形成されている。より具体的には、第1ノズル21及び第2ノズル22は、図3(b)に示されるように、先端部近傍が半径方向に膨出した鍔部25を有する薄肉の管体で、その軸線方向に貫通する移送路26を有している。移送路26の端縁は断面略円形の吐出口24となっている。そして、第1ノズル21及び第2ノズル22は、図3(c)に示されるように、移送路26の吐出口24の開口面積S2と開口端面23の表面積S1(S2を含む)との面積比(S1/S2)が1.2〜5.0に設定されている。面積比(S1/S2)がこの範囲内に設定されていると、吐出された形成液が速やかに大きな液滴になり、リボン5の少なくとも中央側端縁まで速やかに含浸して、形成液を形成領域37A及び37Bに均一な塗布厚で塗布できる。また、形成液が速やかに含浸するから、形成液の吐出からリボン5の形成領域37A又は37Bへの接触までの時間を短縮でき生産性が高くなる。これらの効果により一層優れる点で、前記面積比(S1/S2)は2〜4であるのが好ましく、2.5〜3.5であるのが特に好ましい。

【0032】

第1ノズル21及び第2ノズル22は、リボン5の中央側端縁まで含浸するように、形成液をリボン5に向けて吐出し、好ましくは同期してほぼ同量の形成液を1回、すなわち1滴吐出する。このときの吐出量は、リボン5の保水性等を考慮して適宜に設定され、例えば、1つの端部コート層34A又は34Bを形成するのに必要な塗布量に対して1.2〜1.8倍(質量比)に設定されている。第1ノズル21及び第2ノズル22それぞれには、図示しない形成液貯留槽から伸びる移送管(図示しない)が接続されており、その途中に加圧タンク及び/又は吐出量調整機構例えばマイクロディスペンサー(共に図示しない。)等が介装されている。

【0033】

移動手段8は、図1に示されるように、吐出部材6を貫通した状態で側板7aに水平に渡設された渡り軌条8aと、渡り軌条8a上で吐出部材6を軸線C方向に前後進移動させる動力源(図示しない。)とを有している。渡り軌条8aは棒状体であり、上下方向に前後進するように側板7aに設けられており、自身の前後進によって吐出部材6をローラ原体36に対して前後進させる。動力源は例えばモータ等を特に限定されることなく用いることができる。

【0034】

このローラ製造装置1は、常温で硬化する形成液を用いる装置の一例であるが、例えば図7に示されるように、吐出する形成液に応じて形成液を硬化する硬化手段9例えば乾燥機等を備えていてもよい。この発明に係る装置の別の一例(以下、ローラ製造装置2と称することがある。)は、図7に示されるように、位置決め支持部材3’、回転機構4、リボン5及び吐出部材6に加えて、塗布した形成液を硬化する硬化手段9例えば乾燥機、紫外線照射装置等を備えている。ローラ製造装置2は、例えば、加熱硬化する形成液、紫外線で硬化する形成液を用いることができ、硬化手段9は、形成液及び形成液に含まれる樹脂成分に応じて適宜の乾燥機が選択され、例えば、送風乾燥機、加熱乾燥機、紫外線照射装置等が挙げられる。硬化手段9を備えたローラ製造装置2において、形成液が塗布されたローラ原体36を乾燥機に搬入する手段は特に限定されず、例えば、ロボットアーム又は手動でローラ原体36を位置決め部材3から取り外して硬化手段9に搬入してもよく、また、位置決め部材3に支持されたローラ原体36の周囲に硬化手段9が搬送されるように構成されていてもよい。なお、このローラ製造装置2は、図7に示されるように、ローラ製造装置1の支持部材2及び位置決め部材3に代えて、軸線C方向に前後進してローラ原体36の軸体32を軸線方向から押圧して挟持すると共にその位置を決める位置決め支持部材3’を備えていること以外はローラ製造装置1と基本的に同様である。したがって、この位置決め支持部材3’は支持部材2及び位置決め部材3の一体部材ということもできる。

【0035】

このローラ製造装置1及び2は、前記したように、支持部材2と位置決め部材3と回転機構4とリボン5と吐出部材6とを備え、又は、位置決め支持部材3’と回転機構4とリボン5と吐出部材6とを備え、この吐出部材6のノズル21及び22それぞれが1.2〜5.0の面積比(S1/S2)を有しているから、水平面に対して0〜75°の角度で配置され、かつ吐出部材6から吐出された形成液を含浸したリボン5をローラ原体36の形成領域37A及び37Bに接触させた状態で軸線C方向に移動させることができる。したがって、このローラ製造装置1及び2は、後述する、この発明に係るローラの製造方法に好適に用いられる。

【0036】

この発明に係るローラの製造方法は、周方向に一巡する端部コート層を有するローラの製造方法であって、水平面に対して0〜75°の角度となるように配置されたリボンの幅方向の複数箇所にリボンの表面に対して略並行に対向する開口端面の表面積S1と開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であるノズルから端部コート層の形成液を吐出してリボンに含浸させる工程と、ローラ原体において前記端部コート層が形成される形成領域の中央側境界線よりも端部側にリボンが位置するようにリボンを形成領域に接触させる工程と、この工程の後にリボンを中央側境界線に到達するまで移動させる工程と、この工程の後にリボンが形成領域の端縁に到達するまで逆方向に移動させる工程と、形成領域に塗布された形成液を硬化させる工程とを有することを特徴とする。

【0037】

このように、この発明に係るローラの製造方法は、リボンを前記のように移動させつつ形成液を形成領域に塗布するから、形成領域の中央側境界線にまで形成液を塗布できると共にリボンの移動によって塗布された形成液がレベリングされるから、形成液を高い厚さ精度及び寸法精度で塗布できる。したがって、この発明に係るローラの製造方法は、高い厚さ精度及び寸法精度で塗布された形成液を硬化して成る、段差が小さくカスレもほとんど生じない端部コート層を有するローラを製造できる。

【0038】

この発明に係るローラの製造方法として、ローラ製造装置1を用いた製造方法(以下、ローラ製造方法と称することがある。)を例に挙げて、説明する。なお、ローラ製造装置2を用いた製造方法も基本的に同様である。

【0039】

ローラ製造方法を実施するには、ローラ製造装置1、ローラ原体及び形成液等を準備する。ローラ製造装置1は前記した通りである。ローラ原体として、例えば、図6に示されるローラ原体36を準備する。このローラ原体36は、軸体32の外周面に形成された円筒状の弾性層33を備えてなるローラであればよく、弾性層33は導電性を有していてもいなくてもよい。ローラ原体36を作製するには、まず軸体32を準備する。この軸体32は、例えば、各種金属又は各種樹脂等を用いて公知の方法により所望の形状に作製される。軸体32の外周面には従来公知のプライマーを塗布してもよい。この軸体32の外周面に成形金型又は押出機等を用いて弾性層33を形成する材料を配置し、適宜の硬化条件でこの材料を硬化するとローラ原体36を製造できる。このような材料としてゴムを含有し、所望により、導電性付与剤、発泡剤及び/又は各種添加剤を含有するゴム組成物を挙げることができる。前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、好ましい。シリコーンゴムを含有するシリコーンゴム組成物として、例えば、例えば、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」、例えば、特開2008−058622号公報に記載の「付加硬化型液状導電性シリコーンゴム組成物」等が好適に挙げられる。

【0040】

また、端部コート層34A及び34Bを形成する形成液を準備する。この形成液は端部コート層34A及び34Bを形成する樹脂又はこの樹脂を形成するモノマーを含有する樹脂組成物である。樹脂組成物に含有される樹脂は、端部コート層34A及び34Bに要求される特性に応じて適宜に選択され、例えば、ウレタン樹脂、シリコーン樹脂、フッ素樹脂、アクリル樹脂、アルキッド樹脂、アルキッド樹脂変性物、エポキシ樹脂、フェノール樹脂、ポリアミド樹脂等が挙げられる。この樹脂組成物には通常用いられる各種添加剤を含有していてもよく、各種添加剤として、例えば、鎖延長剤、触媒、界面活性剤、難燃剤、着色剤、充填剤、可塑剤、安定剤、離型剤、導電性付与剤等が挙げられる。この形成液の粘度(24℃)は、10〜250mPa・sであるのが好ましく、25〜100mPa・sであるのがより好ましく、50〜70mPa・sであるのが特に好ましい。形成液の粘度は、粘度測定器、例えば、商品名「SV−10」(株式会社エー・アンド・デイ製)を用いて、24℃の環境下で測定できる。

【0041】

ローラ製造方法においては、まず、図1に破線で示されるように、準備したローラ原体36を支持部材2に支持する。ローラ原体36の軸体32を支持部材2の切欠支持部2cに載置すると、2つの切欠側面2dで軸体32が支持される。

【0042】

ローラ製造方法においては、次いで、支持したローラ原体36を軸線C方向に位置決めする。ローラ原体36の位置決めは、位置決め部材3を軸線C方向に前後進させて、1組の位置決め部材3の各凹部3aで軸体32を軸線C方向から挟持すると共に、ローラ原体36の形成領域37A及び37Bが所定の軸線位置に配置された状態で位置決め部材3を固定して、実行される。

【0043】

ローラ製造方法においては、このようにしてローラ原体36を位置決めした後に、ローラ原体36を回転させる。すなわち、駆動手段13を起動させて、ローラ原体36を、例えば、400〜1000rpm、好ましくは500〜900rpm、特に好ましくは600〜800rpmの回転数で回転させる。ローラ原体36の回転方向は、いずれの方向でもよいが、図2の矢印で示されるように、ローラ原体36の最上位から降下するときにリボン5に接触する方向に回転させるのがよい。

【0044】

ローラ製造方法においては、リボン5に形成液を含浸させる工程を行う。この含浸工程が実施される順序は特に限定されず、ローラ原体36の位置決め工程の前後でも同時でもよく、また、ローラ原体36の回転工程の前後でも同時でもよい。

【0045】

ローラ製造方法において、含浸工程は、これから形成しようとする端部コート層34A又は34Bの幅よりも小さな幅を好ましくは有し、水平面に対して0〜75°の角度となるように配置されたリボン5の幅方向の複数箇所に、リボン5の表面に対して略並行に対向する開口端面23の表面積S1と開口端面23に開口する吐出口24の開口面積S2との面積比(S1/S2)が1.2〜5.0であるノズル21及び22から、端部コート層34A又は34Bの形成液を吐出して、行われる。すなわち、ローラ製造装置1において、リボン5は、これから形成しようとする端部コート層34A又は34Bの幅よりも小さな幅を好ましくは有しており、前記送出ローラと吐出部材6と前記巻取ローラとで水平面Lに対して0〜75°の角度となるように配置され、吐出部材6は一表面5aに対して間隔をおいて、かつリボン5の幅方向に沿って配列されたノズル21及び22を有しているから、このノズル21及び22から形成液をリボン5に向けて吐出すると、前記含浸工程が実施される。

【0046】

このようにして形成液をリボンに向けて吐出すると、形成液は前記したように開口端面23で半径方向に大きな液滴となるように吐出され、吐出圧及び/又は自重で開口端面23及び吐出口24から噴射又は落下する。そうすると、噴射又は落下された形成液は、大きな表面積のままリボン5の一表面5aに移行して速やかにその半径方向に拡がり、リボン5の両端縁すなわち中央側端縁5c及び端部側端縁5dまで速やかに浸透する。このようにして形成液をリボン5の少なくとも中央側端縁5cまで含浸させることができる。なお、各ノズル21及び22から吐出される形成液の吐出液は当量であるのが好ましく、その合計吐出量は、適宜に決定され、例えば、端部コート層1つを形成するのに必要な塗布量に対して1.2〜3.0倍程度に設定できる。

【0047】

ローラ製造方法においては、形成液がリボン5の少なくとも中央側端縁5cまで含浸した後に、図4(a)に示されるように、形成領域37Aにおける中央側境界線38Aよりも端部39A側にリボン5、好ましくはその中央側端縁5cが位置するように、この例においては形成領域37Aのほぼ中央に、リボン5を形成領域37Aに接触させる。ローラ製造装置1においては、渡り軌条8aごと前記送出ローラ及び前記巻取ローラと共にリボン5をローラ原体36に近接させてリボン5における他表面5bの形成液が浸透した領域を形成領域37Aに接触させる。このとき、リボン5は、少なくとも形成液を塗布する間は前記範囲の角度θを保持しており、回転するローラ原体36における形成領域37Aがその最上位から降下する過程で、接触する。このときの接触圧力はリボン5の張架状態が大きく変化しない程度の圧力であればよく、形成領域37Aにリボン5がわずかに接触する程度に設定することもできる。なお、図4は、リボン5の接触状態及び移動状態を理解しやすいように、リボン5と形成領域37Aとの接触部の接線方向から見た状態を示している。

【0048】

ローラ製造方法においては、次いで、図4(b)に示されるように、リボン5を、その中央側端縁5cが中央側境界線38Aに到達するまで、軸線C方向に沿って、移動手段8によって、移動させる。そうすると、リボン5の少なくとも中央側端縁5cまで含浸した形成液は、他表面5bでレベリングされつつ中央側端縁5cで中央側境界線38Aまで塗布される。このとき、リボン5の移動によって、特に中央側境界線38A近傍にレベリングされた状態で形成液が塗布されるから、形成液はほぼ均一な塗布厚になる。この工程におけるリボン5の移動速度は、特に限定されないが、例えば、1〜13mm/sであるのが好ましく、1.6〜13mm/sであるのがより好ましく、2.1〜13mm/sであるのが特に好ましい。ローラ製造方法において、この移動工程中にリボン5はその長手方向すなわち張架方向に移動することなく、すなわち巻取られることなく、同一の他表面5bが形成領域37Aに接触している。なお、中央側端縁5cが中央側境界線38Aに到達した後のリボン5と形成領域37Aとの接触時間は、特に限定されず、例えば、0.1〜1.0秒程度にすることができる。

【0049】

ローラ製造方法においては、次いで、図4(c)に示されるように、リボン5を、その端部側端縁5dが形成領域37Aの端縁39Aに到達するまで、軸線C方向に沿って前記移動方向と逆方向に、移動手段8によって、移動させる。そうすると、リボン5の端部側端縁5dまで含浸した形成液は、他表面5bでレベリングされつつ端部側端縁5dで形成領域37Aの端縁39Aまで塗布される。このとき、リボン5の移動によって、特に端縁39A近傍にレベリングされた状態で形成液が塗布されるから、形成液はほぼ均一な塗布厚になる。この工程における逆方向への移動速度は、前記移動させる工程における移動速度よりも遅いのが好ましい。すなわち、リボン5を中央側境界線38Aまで移動させるときの移動速度は相対的に速く、リボン5を端縁39A方向に移動させるときの移動速度は比較的遅くするのが好ましい。このように移動速度を調整すると、中央側境界線38A近傍にカスレが実質的になくより均一な厚さで形成液を塗布できる。逆方向への移動速度は、特に限定されないが、例えば、0.5〜10mm/sであるのが好ましく、0.5〜6mm/sであるのがより好ましく、0.5〜4mm/sであるのが特に好ましい。ローラ製造方法において、この逆方向への移動工程中にリボン5はその長手方向すなわち張架方向に移動することなく、すなわち巻取られることなく、同一の他表面5bが形成領域37Aに接触している。なお、端部側端縁5dが端縁39Aに到達した後にリボン5を停止させることなく同方向にリボン5を引き続き移動させてもよく、また、端部側端縁5dが端縁39Aに到達した後にリボン5の移動を一旦停止してもよい。リボン5の移動を一旦停止する場合には、端部側端縁5dが端縁39Aに到達した後のリボン5と形成領域37Aとの接触時間は、特に限定されず、例えば、1〜5秒間程度にすることができる。

【0050】

ローラ製造方法においては、好ましくは、リボン5の逆方向への移動工程において、図4(d)に示されるように、リボン5の中央側端縁5cが端縁39Aを超えて形成領域37Aの軸線C方向外側に到達するまでリボン5を移動させると、図4(d)及び図4(e)に示されるように、塗布された形成液が全体にわたってレベリングされて塗布厚の均一性がより高い水準まで向上する。このときのリボン5の移動速度は端部側端縁5dが端縁39Aに到達までリボン5が移動するときの前記移動速度の範囲内から決定される。そして、リボン5をこのように移動させた後にリボン5を離脱させると、通常接触式塗布方法で重大な問題となるリボン5の剥離跡が残存しなくなり、塗布された形成液の厚さ均一性をさらに高めることができる。

【0051】

このようにしてローラ原体36の形成領域37Aに形成液を塗布した後に、形成領域37Bにも同様にして形成液を塗布する。なお、形成領域37Bに形成液を塗布する場合には、リボンの中央側端縁5c及び端部側端縁5dは形成領域37Aに形成液を塗布する場合の反対側になる。

【0052】

ローラ製造方法においては、次いで、形成領域37A及び37Bそれぞれに塗布された形成液を硬化する。形成液の硬化は、塗布された形成液に応じて選択され、例えば、放置(常温硬化)、加熱硬化、紫外線照射等の硬化方法が選択される。

【0053】

このようにして形成領域37A及び37Bに端部コート層34A及び34Bが形成される。形成される端部コート層34A及び34Bは実質的に均一な塗布厚で高い位置精度で塗布された形成液を硬化して成るから、中央部領域との段差が小さくその中央部領域側にカスレが実質的に存在せず、高い厚さ均一性及び位置度を有している。また、端部コート層34A及び34Bはその平均厚さと最高部又は最低部との差も小さくなっている。さらに、ローラ製造方法においては、複数のローラ原体36を用いてローラを製造しても同様に厚さ均一性に優れた端部コート層34A及び34Bを形成できるから、厚さ均一性及び位置精度の高い端部コート層を有するローラ原体を再現性よく高い生産性で製造できる。

【0054】

この発明に係るローラの製造装置及びこの発明に係るローラの製造方法は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0055】

例えば、ローラ製造装置1及び2並びにローラ製造方法において、駆動手段13を備えた第1回転機構11がローラ原体36を回転させ、軸受部材14を備えた第2回転機構12がローラ原体36を介して従動回転するように、構成されているが、この発明において、第1回転機構及び第2回転機構は同様に構成され、第1回転機構と第2回転機構とが同期して回転するように構成されていてもよい。

【0056】

ローラ製造装置1及び2並びにローラ製造方法において、位置決め部材3の少なくとも一方が軸線C方向に移動可能でかつ固定可能に駆動手段13に連設されているが、この発明において、第1回転機構及び第2回転機構の少なくとも一方が軸線C方向に移動可能でかつ固定可能に基台に設置されていてもよい。

【0057】

ローラ製造装置1及び2並びにローラ製造方法において、位置決め部材3は所謂「逆センターチャック」機構が採用されているが、この発明において、位置決め部材は、所謂「センターチャック」、所謂「コレットチャック」具体的には「押しコレットチャック」及び「引きコレットチャック」、所謂「マグレットチャック」等が採用されていてもよい。前記「センターチャック」は、筒体の自由端面に円錐状突出部を有し、この円錐状突出部で軸体の端面を支持して固定する機構であり、前記「コレットチャック」は、軸体が挿入される穴を有し、その中心から放射状に切込みを入れた筒(コレットと称する)に軸体を差し込んで筒の外側からテーパ等で締め付けて固定する機構である。

【0058】

ローラ製造装置1及び2並びにローラ製造方法において、リボン5は、形成しようとする端部コート層34A及び34Bの幅よりも小さな幅を有しているが、この発明において、リボンは形成しようとする端部コート層の幅と同じ幅を有していても大きな幅を有していてもよい。これらの場合には、リボンの端部側端縁近傍を形成領域に接触しないようにして形成液を塗布することによって、端部コート層の幅よりも小さな幅を有するリボンを用いた前記態様と基本的に同様の効果が得られる。

【0059】

ローラ製造装置1及び2並びにローラ製造方法において、リボン5は、送出ローラと吐出部材6と巻取ローラとに略L字状に張架されているが、この発明において、リボンは角度θが前記範囲内にあれば、送出ローラと吐出部材と巻取ローラとに張架されていなくてもよく、例えば、送出ローラと巻取ローラとで直線状に張架されていてもよい。

【0060】

ローラ製造装置1及び2並びにローラ製造方法において、吐出部材6は上下方向に前後進可能になっているが、この発明においては、吐出部材に代えて、又は、吐出部材と共に、基台も上下方向に前後進可能に構成されていてもよい。

【0061】

ローラ製造装置1及び2並びにローラ製造方法において、吐出部材6は第1ノズル21及び第2ノズル22を備えているが、この発明において、吐出部材は3以上のノズルを備えていてもよい。

【0062】

また、ローラ製造装置1及び2並びにローラ製造方法において、吐出部材6はそれぞれ別体に形成され、互いに離間するように配置された第1ノズル21及び第2ノズル22を備えているが、この発明において、吐出部材は一体に形成された複数のノズル、換言すると、1つの開口端面に複数の吐出口を有するノズルを備えていてもよい。

【0063】

さらに、ローラ製造装置1及び2並びにローラ製造方法において、第1ノズル21及び第2ノズル22は吐出部材6の筐体内にリボン5の幅方向に一直線上に直列に配列されているが、この発明において、ノズルは吐出部材の筐体内にリボンの幅方向に一直線状ではなく、リボンの長手方向に前後して配列されてもよい。

【0064】

ローラ製造装置1及び2並びにローラ製造方法において、第1ノズル21及び第2ノズル22は略円形の吐出口を有しているが、この発明において、ノズルの吐出口は楕円形、多角形、スリット状等であってもよい。

【0065】

ローラ製造装置1及び2並びにローラ製造方法において、第1ノズル21及び第2ノズル22は鍔部25を有しているが、この発明において、ノズルは面積比(S1/S2)が1.2〜5.0になる限り、鍔部を有している必要はなく、例えば、肉厚の管状体とすることができる。

【0066】

ローラ製造装置1及び2並びにローラ製造方法において、移動手段8は動力源を備えているが、この発明において、移動手段は動力源を備えず手動で移動されるように構成されていてもよい。

【0067】

ローラ製造方法において、リボン5は形成領域37A及び37Bを1往復して形成液を塗布しているが、この発明において、リボンを移動させる工程と逆方向に移動させる工程とを複数回繰り返してリボンを複数回往復移動させて形成液を塗布してもよい。

【実施例】

【0068】

(実施例1)

ローラ原体36を準備した。すなわち、無電解ニッケルメッキ処理が施された軸体32(SUM22製、直径10mm、長さ275mm)をエタノールで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体32を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体32の表面にプライマー層を形成した。

【0069】

平均組成式:RnSiO(4−n)/2(Rは同一又は異なっていてもよい置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)を満たすメチルビニルシリコーン生ゴム(商品名「KE−78VBS」、信越化学工業株式会社製)100質量部と、前記平均組成式:RnSiO(4−n)/2を満たすジメチルシリコーン生ゴム(商品名「KE−76VBS」、信越化学工業株式会社製)20質量部と、カーボンブラック(商品名「アサヒサーマル」、旭カーボン株式会社製)10質量部と、煙霧質シリカ系充填材(商品名「AEROSIL OX−50」、平均一次粒径40nm、嵩密度1.3g/cm3、日本アエロジル株式会社製)15質量部と、白金系触媒(商品名「C−19A」、信越化学工業株式会社製)0.5質量部と、オルガノハイドロジェンポリシロキサン(商品名「C−19B」、信越化学工業株式会社製)2.0質量部とを混合し、加圧ニーダーで混練して、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」に相当する付加硬化型ミラブル導電性シリコーンゴム組成物を調製した。

【0070】

次いで、プライマー層を形成した軸体32と調製した付加硬化型ミラブル導電性シリコーンゴム組成物とをクロスヘッド型押出成形機にて一体分出し、ギヤオーブンを用いて250℃、30分間加熱した。その後、さらに、ギヤオーブンを用いて、200℃で4時間にわたって二次加熱し、常温にて24時間放置した。このようにして、軸体32の外周面に弾性層33を有するローラ原体36を作製した。

【0071】

図1〜図3に示されるローラ製造装置1を準備した。このローラ製造装置1において、リボン5は、商品名「テクノワイパーCRN500」(テクノス株式会社製、無塵性として前記方法による素材発塵データ気中発生粒子数:0.0、前記保水性:300%、目付け:155g/m2、厚み:0.36mm、幅:1.0cm(形成しようとする端部コート層の幅に対して93%)、素材:ポリエステル60%及びナイロン40%)であり、送出ローラ、吐出部材6及び巻取ローラに張架力:20g/10mm幅で水平面Lに対する角度θが30°となるように略L字状に張架した。吐出部材6は、図1及び図2に示されるように、その筐体内にリボン5の幅方向に沿って吐出口24の中心軸が位置直線となるように並列配列された2つのノズル21及び22を備えていた。ノズル21及び22の鍔部23は外径2.6mm、移送路26の直径は1.5mmで、鍔部23の外周面同士の間隙は1.5mmで、表面積S1は5.31mm2、開口面積S2は1.77mm2、面積比(S1/S2)が3.0であった。吐出部材6において、リボン5の一表面5aと開口端面23との間隔は1.5mmで、各ノズルにおける吐出口24の中心位置はリボン5の端縁から内側に3.0mmの位置であった。

【0072】

端部コート層34A及び34Bを形成する形成液を準備した。具体的には、イソシアネート(トリレンジイソシアネート付加物、商品名「D−103H」、三井武田ケミカル株式会社製)86質量部、ポリオール(ポリエステルポリオール、商品名「U−25」、三井武田ケミカル株式会社製)100質量部、導電性付与剤(商品名「トーカブラック #7500」、東海カーボン株式会社製)15質量部、シリコーンオイル(商品名「X−22−4272」、信越化学株式会社製)6質量部及び疎水性シリカ(商品名「NiSiIL SS−70」、東ソー・シリカ株式会社製)8質量部を混練してウレタン樹脂組成物を形成液として調製した。このウレタン樹脂組成物の粘度(24℃)は粘度測定器(商品名「SV−10」)で測定したところ、62.2mPa・sであった。

【0073】

作製したローラ原体36を支持部材2に支持させ、位置決め部材3でローラ原体36の形成領域37A及び37Bが所定位置に配置されるように、ローラ原体36を位置決めした。次いで、駆動手段13を起動させて、図2の矢印で示される方向にローラ原体36を600rpmで回転させた。

【0074】

一方、準備した形成液を形成液貯留槽に収容して移送管を経由させて各ノズル21及び22に供給し、合計0.03cc(端部コート層34Aを形成するのに必要な塗布量に対して1.8倍)の形成液を半分ずつ各ノズル21及び22の吐出口24から吐出し、リボン5に移行させた後、3秒放置して、形成液をリボン5の両端縁まで含浸させた。

【0075】

次いで、吐出部材6を回転しているローラ原体36に向けて前進させて、図4(a)に示されるように、リボン5を形成領域37Aのほぼ中央に接触圧力0.15MPaで接触させて0.5秒間放置した。なお、リボン5は弾性層33の最上位点から周方向に0.3cmの位置に接触していた。次いで、図4(b)に示されるように、リボン5を、その中央側端縁5cが中央側境界線38Aに到達するまで軸線C方向に沿って10mm/sの移動速度で移動させ、この接触状態を0.2秒間維持した。引き続き、図4(c)に示されるように端部側端縁5dが形成領域37Aの端縁39Aに一致するまで軸線C方向に沿って3mm/sの移動速度で移動させ、リボン5を停止することなくさらに同方向に、端部側端縁5dが端縁39Aを通過して図4(d)に示されるように中央側端縁5cが端縁39Aの軸線C方向外側に到達するまで、3mm/sの移動速度で移動させた後、リボン5を後退させた。このようにして形成領域37Aに形成液を硬化後の厚さが5μmとなるように塗布した。

【0076】

次いで、形成液が含浸していない部分がノズル21及び22に対面するまでリボン5を巻取って送出した後に形成領域37Aと同様にして形成領域37Bに形成液を塗布した。

【0077】

次いで、両形成領域37A及び37Bに形成液が塗布されたローラ原体36を図示しない加熱器に搬送して、150℃で30分間加熱処理してウレタン樹脂組成物を硬化させて端部コート層34A及び34Bを有するローラ31を製造した。

【0078】

(実施例2〜5)

前記角度θが第1表に示す角度になるようにリボン5を張架したこと以外は実施例1と基本的に同様にして各ローラ31をそれぞれ製造した。

【0079】

(実施例6)

2つのノズル21及び22を有する前記吐出部材6に代えて、リボン5の幅方向に沿って吐出口24の中心軸が一直線となるように並列配列された3つのノズルを有する吐出部材を用いたこと以外は実施例1と基本的に同様にして各ローラ31をそれぞれ製造した。なお、3つのノズルは鍔部33の外周面同士の間隙がそれぞれ1.0mmで各ノズルにおける吐出口の中心位置はリボン5の端縁からそれぞれ1.4mm、5.0mm及び1.4mmの位置であった。

【0080】

(実施例7〜10)

前記ノズル21及び22に代えて、面積比(S1/S2)が第1表に示す値を有するノズルを用いたこと以外は実施例1と基本的に同様にして各ローラ31をそれぞれ製造した。なお、実施例7のノズルは鍔部33の外径が2.12mm、表面積S1が3.54mm2、開口面積S2が1.77mm2であり、実施例8のノズルは鍔部33の外径が3.0mm、表面積S1が7.08mm2、開口面積S2が1.77mm2であり、実施例9のノズルは鍔部33の外径が1.64mm、表面積S1が2.12mm2、開口面積S2が1.77mm2であり、実施例10のノズルは鍔部33の外径が3.36mm、表面積S1が8.85mm2、開口面積S2が1.77mm2であった。

【0081】

(比較例1)

前記角度θが80°になるようにリボン5を張架したこと以外は実施例1と基本的に同様にしてローラを製造した。

【0082】

(比較例2)

2つのノズル21及び22を有する前記吐出部材6に代えて、リボン5の幅方向の中央に吐出口24の中心軸が位置するように配置された1つのノズルを有する吐出部材を用いたこと以外は実施例1と基本的に同様にしてローラを製造した。

【0083】

(比較例3及び4)

前記ノズル21及び22に代えて、面積比(S1/S2)が第1表に示す値を有するノズルを用いたこと以外は実施例1と基本的に同様にして各ローラをそれぞれ製造した。なお、比較例3のノズルは鍔部33の外径が1.57mm、表面積S1が1.96mm2、開口面積S2が1.77mm2であり、比較例4のノズルは鍔部33の外径が3.68mm、表面積S1が10.62mm2、開口面積S2が1.77mm2であった。

【0084】

(比較例5)

前記リボン5に代えて長尺状のスポンジ体を用いたこと以外は実施例1と基本的に同様にして各ローラをそれぞれ製造した。このスポンジ体は素材が発泡ウレタンであり、寸法はリボン5と同一であった。

【0085】

(カスレ評価)

このようにして製造した各ローラにおいて、端部コート層34A及び34Bそれぞれにおける中央部領域側端部のカスレの有無を目視で確認した。評価は、中央部領域側端部にカスレがまったく確認できなかった場合を「◎」とし、機能面でまったく支障がない程度のカスレが僅かに確認できた場合を「○」とし、機能面で支障がない程度のカスレを確認できた場合を「△」とし、機能面で支障があるほどのカスレを確認できた場合を「×」とした。

【0086】

(段差評価)

製造した各ローラにおいて、中央部領域と端部コート層34A及び34Bそれぞれにおける中央部領域側端部との段差(厚さを含む。)を周方向の複数箇所で測定し、これらの算術平均値を段差として算出した。算出された段差が5±0.05μmであった場合を「○」とし、段差が5±0.05μmを超えた場合を「×」とした。

【0087】

【表1】

【0088】

なお、ローラ製造装置1に代えてローラ製造装置2を用いて実施例1から10及び比較例1〜5と同様にして各ローラをそれぞれ製造すれば第1表とほぼ同様の結果が得られることが理解できる。

【符号の説明】

【0089】

1、1’ ローラ製造装置

2 支持部材

3 位置決め部材

3’ 位置決め支持部材

4 回転機構

5 不織布

6 吐出部材(ノズルヘッド)

7 基台

8 移動手段

9 硬化手段

21 第1ノズル

22 第2ノズル

23 開口端面

24 吐出口

L 水平面

C 軸線

【技術分野】

【0001】

この発明は、ローラの製造装置及びローラの製造方法に関し、さらに詳しくは、厚さ均一性に優れた端部コート層を有するローラを製造できるローラの製造装置及びローラの製造方法に関する。

【背景技術】

【0002】

種々の分野で円筒状の各種ローラが用いられている。例えば、画像形成装置等に装着され得るローラとして、金属製又は樹脂製の円筒状ローラ、軸体の外周に配置された弾性体を有する弾性ローラ等が挙げられる。このような円筒状ローラとして、具体的には、静電潜像が形成される感光ドラム等があり、弾性ローラとして、具体的には、感光ドラムに現像剤を供給する現像ローラ、感光ドラムから残存現像剤を除去するクリーニングローラ、記録体に転写された現像剤を記録体に転写させる定着ローラ及び加圧ローラ、記録体を搬送する搬送ローラ等がある。

【0003】

このような各種ローラには、種々の目的で、その外周面における軸線方向の端部に外周面とは異なる表面層例えばコート層等を有しているものがある。例えば、現像ローラの端部から現像剤の漏出を防止することを目的として端部コート層を有する現像ローラがある。このような現像ローラとして、例えば、特許文献1には、「電子写真方法で外周面にトナーを保持して現像領域に搬送する現像ローラにおいて、回転可能に保持されるローラ部材と、上記ローラ部材の外周面の現像領域部に形成されてトナーを保持する導電材質からなる導電部材と、上記導電部材の端部に形成されてトナーの付着を防止する非導電材質からなる非導電部材と、からなることを特徴とする現像ローラ」が記載されている。

【0004】

端部コート層を有するローラは、通常、端部コート層を形成するローラ原体を作製し、このローラ原体における外周面の端部に端部コート層の形成液を塗布した後に硬化して製造される。端部コート層を形成するローラ原体の形成領域に形成液を塗布する方法としては、例えば、ローラ原体における形成領域以外の領域(中央部領域とも称する。)をマスクして形成液を刷毛塗り方法、スプレー塗布方法、浸漬塗布方法等の公知の塗布方法で塗布する方法が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−191430号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、マスク等を用いてローラ原体の外周面に形成液を塗布すると、マスクとローラ原体との隙間に毛管現象による形成液の浸入、マスク自体の位置精度のばらつき等に起因して、形成液の塗布状態、及び、マスクとの境界近傍の位置精度が不均一になることがある。また、形成液を均一な塗布状態で位置精度よく塗布できてもマスクを除去する際に均一な塗布状態又は位置精度が損なわれることがある。そして、塗布状態及び位置精度が不均一になると、形成される端部コート層、特にその中央部領域側端部は、中央部領域との大きな段差、及び/又は、カスレが生じることがある。このように、マスクを用いて端部コート層を形成すると、形成される端部コート層、特に中央部領域側端部は厚さ均一性が大きく低下することがある。さらに、マスキングを精度良く貼り付ける手段と貼り付ける時間とを要し、またマスキングを除去する作業も必要になって、マスクを用いる方法は必ずしも大量生産に適しているとは言えない。

【0007】

この発明は、厚さ均一性に優れた端部コート層を有するローラを製造できるローラの製造装置及びローラの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための第1の手段として、

請求項1は、周方向に一巡する端部コート層を有するローラの製造装置であって、ローラ原体を軸支する支持部材と、前記ローラ原体の軸線方向の軸支位置を位置決めする位置決め部材と、前記ローラ原体をその軸線周りに回転させる回転機構と、水平面に対して0〜75°の角度となるように前記ローラ原体の上方に配置されたリボンと、前記ローラ原体と反対側の前記リボンの表面側に配置され、この表面に対して間隔をおいて、かつ前記リボンの幅方向に沿って配列された複数のノズルを有する吐出部材とを備えて成り、複数の前記ノズルそれぞれは、前記表面に対して略並行に対向する開口端面を有し、前記開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であることを特徴とするローラの製造装置である。

【0009】

前記課題を解決するための第2の手段として、

請求項2は、周方向に一巡する端部コート層を有するローラの製造方法であって、水平面に対して0〜75°の角度となるように配置されたリボンの幅方向の複数箇所に、前記リボンの表面に対して略並行に対向する開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であるノズルから前記端部コート層の形成液を吐出して前記リボンに含浸させる工程と、ローラ原体において前記端部コート層が形成される形成領域の中央側境界線よりも端部側に前記リボンが位置するように前記リボンを前記形成領域に接触させる工程と、前記接触させる工程の後に前記リボンを前記中央側境界線に到達するまで移動させる工程と、前記移動させる工程の後に前記リボンが前記形成領域の端縁に到達するまで逆方向に移動させる工程と、前記形成領域に塗布された前記形成液を硬化させる工程とを有することを特徴とするローラの製造方法であり、

請求項3は、前記逆方向に移動させる工程において、前記リボンの中央側端縁が前記端縁を超えて外側に移動させた後に前記リボンを離脱させる工程を有することを特徴とする請求項2に記載のローラの製造方法である。

【発明の効果】

【0010】

この発明に係るローラの製造方法は、形成液を特定のノズルで吐出してリボンに含浸させる工程と、リボンを中央側境界線に到達するまで移動させる工程と、リボンを逆方向に移動させる工程と、形成液を硬化させる工程とを有しているから、簡潔にいうと、水平面に対して0〜75°の角度で配置され、かつ前記面積比(S1/S2)が1.2〜5であるノズルから複数箇所に吐出された形成液を含浸したリボンをローラ原体の形成領域に接触させた状態で中央側境界線に到達するまで移動させた後に逆方向に移動させるから、実質的に均一な塗布厚で形成領域の中央側境界線まで高い位置精度で形成液を塗布できる。

【0011】

また、この発明に係るローラの製造装置は、前記支持部材と前記位置決め部材と前記回転機構と前記リボンと前記吐出部材とを備え、この吐出部材の複数のノズルそれぞれが1.2〜5の面積比(S1/S2)を有しているから、水平面に対して0〜75°の角度で配置され、かつ前記吐出部材から吐出された形成液を含浸したリボンをローラ原体の形成領域に接触させた状態で軸線方向に移動させることができ、この発明に係るローラの製造方法に好適に用いられる。

【0012】

したがって、この発明によれば、中央部領域との段差が小さくカスレのない、すなわち厚さ均一性に優れた端部コート層を有するローラを製造できるローラの製造装置及びローラの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、この発明に係るローラの製造装置の一例を示す概略正面図である。

【図2】図2は、図1におけるA−A断面を示す概略断面図である。

【図3】図3は、この発明に係るローラの製造装置における吐出部材の一例を説明する概略説明図であり、図3(a)はリボン側から吐出部材のノズルを透視した状態を示す概略透視図であり、図3(b)はリボンの延在方向下流側から見たときの吐出部材のノズルとリボンとの配置関係を示す概略図であり、図3(c)は吐出部材のノズルの吐出端面を示す説明図である。

【図4】図4は、この発明に係るローラの製造方法におけるリボンの接触状態及び移動状態を説明する説明図であり、図4(a)はリボンを形成領域に接触させた状態を説明する説明図であり、図4(b)はリボンを中央側境界線まで移動させた状態を説明する説明図であり、図4(c)はリボンの端部側端縁が形成領域の端縁に一致するまでリボンを移動させた状態を説明する説明図であり、図4(d)はリボンの中央側端縁が形成領域の端縁を超えて外側に位置するまでリボンを移動させた状態を説明する図であり、図4(e)はリボンを離脱させた状態を説明する説明図である。

【図5】図5は、この発明に係るローラの製造方法で製造されるローラの一例を示す概略斜視図である。

【図6】図6は、この発明に係るローラの製造方法に用いられるローラ原体の一例を示す概略斜視図である。

【図7】図7は、この発明に係るローラの製造装置の別の一例を示す概略図である。

【発明を実施するための形態】

【0014】

この発明に係るローラの製造装置及びこの発明に係るローラの製造方法において製造されるローラは周方向に一巡する端部コート層を有している。このような端部コート層を有するローラとして、例えば、画像形成装置に用いられる各種の画像形成装置用ローラが挙げられ、好適には、現像剤漏れを防止するために現像剤シール部材が配設された現像装置又は画像形成装置に装着される現像ローラが挙げられる。

【0015】

このようなローラの一例として、例えば、図5に示されるように、軸体32と、軸体32の外周面に配置された弾性層33と、弾性層33の両端部に配置された端部コート層34A及び34Bとを有するローラ31が挙げられる。軸体32は、芯金とも称され、例えば、軸線方向に沿って均一な外径を有する棒状体とされる。この軸体32は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料で形成されている。この軸体32の外周面はメッキ処理されていてもよい。弾性層33は、後述するゴム組成物で軸体32の外周面に形成され、好ましくは10〜90のJIS A硬度(JIS K6253)を有している。この弾性層33の厚さは、1mm以上であるのが好ましく、2mm以上であるのがより好ましく、8mm以下であるのが好ましく、5mm以下であるのがより好ましい。端部コート層34A及び34Bは、図5に示されるように、弾性層33の軸線方向の端部それぞれに周方向に一巡するように、形成されている。端部コート層34A及び34Bの軸線方向の長さ及び厚さはローラ31の用途等に応じて適宜に設定される。前記軸線方向の長さは、例えば、5〜15mmであり、前記厚さは、薄く形成され、具体的には、通常0.5〜5μmとすることができる。端部コート層34A及び34Bは、各種樹脂で形成され、ローラ31の用途等に応じて適宜の樹脂、例えば、現像剤漏れを防止するための現像ローラとしてローラ31を使用する場合には、ウレタン樹脂、フッ素樹脂等が選択される。

【0016】

この発明に係るローラの製造装置は、周方向に一巡する端部コート層を有するローラ、例えば、図5に示されるローラ31を製造する装置である。この発明に係るローラの製造装置は、ローラ原体の外周面、例えば、弾性層の外周面における軸線方向の端部に、端部コート層を形成可能な形成液を塗布する塗布する装置であって「形成液塗布装置」とも称することができる。この発明に係るローラの製造装置は、所望により、形成液が乾燥固化又は硬化するまで静置することもできる。この発明に係るローラの製造装置は、例えば、図7に概略的に示されるように、塗布した形成液を強制的に硬化させる硬化手段9例えば乾燥機等を備えることもできる。

【0017】

この発明に係るローラの製造装置(以下、この発明に係る装置と称することがある。)は、支持部材と位置決め部材と回転機構とリボンと吐出部材とを備え、この吐出部材の複数のノズルそれぞれが1.2〜5の面積比(S1/S2)を有していることを特徴とする。この発明に係る装置は、この特徴によって、形成領域に形成液を実質的に均一な塗布厚で塗布でき、塗布された形成液を硬化すると、端部コート層の端部は中央部領域との段差が小さくカスレもほとんど生じることなく、厚さの均一な端部コート層を高い位置精度で形成できる。ここで、「段差」とは、製造されるローラにおける端部コート層の最高部と端部コート層が形成されていないローラの外周面との高度差であり、端部コート層の最大厚さと称することもできる。「カスレ」とは、製造されるローラにおいて、端部コート層が所定の厚さで形成されるべき部分に所定の厚さよりも薄く形成されること、又は、全く形成されないことであり、端部コート層に形成厚さの小さな部分が生じていることである。前記「段差」と前記「カスレ」とは厚さが所定値よりも大きいか小さいかという相反する形成不良であり、両者を纏めて塗布厚さ又は形成厚さの均一性不良と称することもできる。前記「段差」と前記「カスレ」とは相反する形成不良であるが、いずれも、端部コート層の中央側、特に、中央側端縁近傍に形成されることが多い。端部コート層の中央側端縁近傍に「カスレ」及び/又は「段差」が生じると、端部コート層の中央側端縁は周方向に沿ってその表面が「蛇行」し、端部コート層の寸法精度及び位置精度が低下する。したがって、「段差が小さくカスレのない端部コート層」は「厚さ均一性、寸法精度及び位置精度に優れた端部コート層」ということができる。

【0018】

この発明に係る装置の一例(以下、ローラ製造装置1と称することがある。)を、図面を参照して、具体的に説明する。このローラ製造装置1は、図1及び図2に示されるように、基台7と、基台7の両端縁それぞれに互いに対面するように略垂直に立設形成された側板7aと、基台7上に固定され、ローラ原体36を好ましくは水平に軸支する支持部材2と、支持部材2に支持されたローラ原体36の軸線C方向の軸支位置を位置決めする位置決め部材3と、支持部材2に支持されたローラ原体36をその軸線C周りに回転させる回転機構4と、支持部材2に支持されたローラ原体36の上方に水平面に対して0〜75°の角度となるように配置されたリボン5と、支持部材2に支持されたローラ原体36と反対側に面するリボン5の一表面5a側に配置され、この一表面5aに対して間隔をおいて、かつリボン5の幅方向に沿って配列された複数のノズル21及び22を有する吐出する吐出部材6と、側板7aに水平に渡設され、吐出部材6及びリボン5を軸線C方向に移動させる移動手段8とを備えている。

【0019】

このローラ製造装置1において、基台7から支持部材2に支持されたローラ原体36に向かう方向(図1及び図2において紙面の上側)を上方と称し、その逆方向を下方と称することがある。

【0020】

基台7は、支持部材2、位置決め部材3、回転機構4及び側板7a等を設置できればその形状等は特に限定されず、また側板7aは移動手段8を渡設して支持できればその形状等は特に限定されない。ローラ製造装置1においては、基台7は側板7a等の設置面が矩形形状で平坦になっており、側板7aは平板状の側壁になっている。

【0021】

支持部材2は、図1に示されるように、互いに対面するように基台7上に設置された第1支持部材2a及び第2支持部材2bを有している。第1支持部材2aと第2支持部材2bとの間隔は、支持するローラ原体36に形成する端部コート層間距離、具体的には、支持するローラ原体36の弾性層33の軸線長さよりも長く設定されている。第1支持部材2a及び第2支持部材2bは共に同寸法の壁状をなしており、図2に示されるように、その自由端部すなわち上方端部に基台7に向かって尖形となる三角柱状の切欠支持部2cを有している。この切欠支持部2cは自由端部に形成された2つの切欠側面2dでローラ原体36の軸体32を担持する。

【0022】

位置決め部材3は、端部コート層を高い位置精度で形成するのに貢献し、支持部材2に支持されたローラ原体36の軸線C方向の軸支位置を位置決めする機能を有している。この位置決め部材3は、図1に示されるように、支持部材2と側壁7aとの間にそれぞれ配置され、軸線C方向に先後進可能になっている。この位置決め部材3は、具体的には、後述する駆動手段13及び軸受部材14それぞれの回転軸に設けられた円筒体であり、その自由端側に円錐状の凹部3aが形成されている。この位置決め部材3は、所謂「逆センターチャック」と称され、その凹部3aがローラ原体36における軸体32の端縁に当接して、1対の位置決め部材3の凹部3aで軸体32を軸線C方向から挟んで保持することによって、軸体32のセンター出しすると共に保持する軸体32の位置を正確に決めることができる。したがって、ローラ製造装置1において、位置決め部材3の少なくとも一方、好ましくは両方は軸線C方向に移動可能でかつ固定可能に駆動手段13及び軸受部材14に連設されている。なお、製造装置1において、位置決め部材3は、駆動手段13及び軸受部材14の回転軸に設けられており、後述する回転機構4の一部を構成している。

【0023】

回転機構4は、図1に示されるように、側壁7aと支持部材2との間に第1支持部材2a及び第2支持部材2bを挟むように配置された第1回転機構11と第2回転機構12とを有している。第1回転機構11は基台7上に設置された駆動手段13例えばモータを有し、その回転軸に位置決め部材3が設けられ、第2回転機構12は基台7上に設置された軸受部材14を有し、その回転軸に位置決め部材3が設けられている。すなわち、第2回転機構12に設けられた位置決め部材3は第1回転機構11に設けられた位置決め部材3の回転に従動して回転するように構成されている。回転機構4は、ローラ原体36を、その軸線C周りに、例えば、400〜1000rpm、好ましくは500〜900rpm、特に好ましくは600〜800rpmの回転数で回転させることができる。

【0024】

リボン5は、図示しない送出ローラと吐出部材6と図示しない巻取ローラとに略L字状に張架されて、支持部材2に支持されたローラ原体36の上方すなわちローラ原体36の外周面に対して半径方向の延長先上に配置されている。リボン5は、図1等に示されるように、帯状体又はテープ状であり、さらにいうと薄地細幅の繊維結合体である。このリボン5は、形成しようとする端部コート層の幅すなわち軸線C方向長さよりも小さな幅を有しているのが、リボン5を軸線C方向に移動させやすく、形成液を均一に塗布できるうえ、ローラ製造装置1の小型化に資する点で好ましく、例えば、形成しようとする端部コート層の幅に対して70%以上100%未満の幅を有しているのが特に好ましい。なお、リボン5の移動容易性及びローラ製造装置1の小型化をそれほど考慮しないのであれば、リボン5は形成しようとする端部コート層の幅よりも大きな幅を有していてもよい。このようにリボン5は長尺状になっている。送出ローラ、吐出部材6及び巻取ローラに張架されたリボン5は、図2によく示されるように、リボン5の長手方向における、ローラ原体36の形成領域37A及び37Bに接触する部分が水平面Lに対して0〜75°の角度θとなるように配置されている。角度θが前記範囲内にあると、含浸した形成液を形成領域37A及び37Bに均一に塗布することができ、この発明の目的を達成できる。この発明の目的をよく達成できる点で、角度θは10〜45°であるのが好ましく、25〜35°であるのが特に好ましい。

【0025】

リボン5は、その構成繊維が脱落せず、含浸した形成液が目詰まりしないものであればよく、例えば、ニットが好適に用いられ、クリーンルーム内で使用されるもの等が好適に用いられ、より具体的には、テクノス株式会社製の「テクノワイパー(同社ホームページ:http://www.clean−technos.co.jp参照)」等が挙げられる。

【0026】

このリボン5は、無塵性であるのが好ましく、例えば、「IES−RP−CC−033−87−T Henkel Drum Method N=10 (24cm×24cm 1枚当り)」に準拠した方法における素材発塵データ気中発生粒子(粒径サイズ5μm以上)数が0.1以下であるのが好ましい。また、リボン5は(300±30)%の保水性を有しているのが好ましい。ここで、保水性は、リボンを純水に5sec間浸し、引き上げ5sec後の質量の、純水に浸水前の質量に対する割合を百分率(%)で表したものであり、具体的には、式:[(浸水後の質量)/(浸水前の質量)]×100(%)で算出される。このリボン5は、例えば155±15g/m2の目付を有しているのが好ましく、0.36±0.03mmの厚さを有しているのが好ましい。

【0027】

リボン5を形成する素材としては、公知の各繊維を特に限定されず挙げることができるが、好ましくは、ポリエステル、ナイロン、ポリプロピレン、ポリエチレン及びこれらから選択される複数の素材が挙げられる。なお、複数の素材を用いる場合の各素材の使用割合は特に限定されず、適宜に選択される。

【0028】

リボン5は、素材となるマイクロファイバーの長繊維を溶断処理することにより、カット面からの毛羽立ちと発塵とが実質的に無い表面状態であるのが好ましい。例えば、前記長繊維を加熱した刃物、レーザー又は超音波等で溶断処理した後に純水洗浄仕上げを行うと、毛羽立ちと発塵とがほとんど無い表面状態とすることができる。

【0029】

吐出部材6は、図1及び図2に示されるように、後述する移動手段8の渡り軌条8aが挿通され、支持部材2に支持されたローラ原体36と反対側に面するリボン5の一表面5a側、すなわち、支持部材2に支持されるローラ原体36よりも上方に軸線C方向に沿って前後進可能に配置されている。そして、この吐出部材6は、ローラ原体36に近接又は離間するように上下方向に移動可能になっている。吐出部材6は、図2によく示されるように、その先端部にリボン5が張り渡され、その先端部で折り返された状態にリボン5が張架されている。このローラ製造装置1においては、吐出部材6で折り返された部分から長手方向下流側のリボン5がローラ原体36に接触する。

【0030】

この吐出部材6は、図2及び図3に示されるように、その内部に2つのノズル21及び22を収納している。第1ノズル21及び第2ノズル22は、図2、図3(a)及び図3(b)に示されるように、吐出部材6の筐体内に、リボン5の一表面5aに対して間隔をおいて配置されており、かつ、リボン5の幅方向に沿って間隔をおいて並列配列されている。第1ノズル21及び第2ノズル22は、より具体的には、その開口端面23が一表面5aに略並行に対向すると共にこの一表面5aに対して間隔をおいて吐出部材6の筐体内に配置され、かつ、リボン5の幅方向に沿って間隔をおいて吐出部材6の筐体内に並列配列されている。したがって、吐出部材6はノズルヘッドと称することもできる。一表面5aと開口端面23との間隔は1.5〜2.5mmとなるように設定されている。そして、第1ノズル21及び第2ノズル22は、1つの吐出口24を有しており、図3(a)及び図3(b)に示されるように、その吐出口24は同一線上となるように、対向配置されたリボン5の幅方向に沿って直列に配列されている。このとき、吐出口24から吐出される形成液が、ローラ原体36の形成領域37A及び37Bにリボン5に接触するまでに、少なくともリボン5の中央側端縁まで含浸するように、形成液の粘度及び吐出量、リボン5の保水量及び幅、前記間隔、吐出から接触までの時間等を考慮して、2つのノズル21及び22の配置位置が調整されている。具体的には、リボン5の両端縁まで形成液が浸透し、かつ、端縁から形成液が漏れないように2つのノズル21及び22が配置されており、より具体的には、リボン5の幅が例えば10mmである場合には2つのノズル21及び22の中心軸線間隔距離が4mmになるように、2つのノズル21及び22が配置されている。なお、第1ノズル21及び第2ノズル22が対面しているリボン5の一表面5aの反対側の表面(他表面)5bがローラ原体36の形成領域37A及び37Bに接触する領域である。

【0031】

第1ノズル21及び第2ノズル22は、吐出される形成液がリボン5の少なくとも中央側端縁まで速やかに含浸するように形成されている。この例においては、吐出口24から吐出される形成液の液滴が半径方向に大きくなるように、開口端面23が大きく形成されている。より具体的には、第1ノズル21及び第2ノズル22は、図3(b)に示されるように、先端部近傍が半径方向に膨出した鍔部25を有する薄肉の管体で、その軸線方向に貫通する移送路26を有している。移送路26の端縁は断面略円形の吐出口24となっている。そして、第1ノズル21及び第2ノズル22は、図3(c)に示されるように、移送路26の吐出口24の開口面積S2と開口端面23の表面積S1(S2を含む)との面積比(S1/S2)が1.2〜5.0に設定されている。面積比(S1/S2)がこの範囲内に設定されていると、吐出された形成液が速やかに大きな液滴になり、リボン5の少なくとも中央側端縁まで速やかに含浸して、形成液を形成領域37A及び37Bに均一な塗布厚で塗布できる。また、形成液が速やかに含浸するから、形成液の吐出からリボン5の形成領域37A又は37Bへの接触までの時間を短縮でき生産性が高くなる。これらの効果により一層優れる点で、前記面積比(S1/S2)は2〜4であるのが好ましく、2.5〜3.5であるのが特に好ましい。

【0032】

第1ノズル21及び第2ノズル22は、リボン5の中央側端縁まで含浸するように、形成液をリボン5に向けて吐出し、好ましくは同期してほぼ同量の形成液を1回、すなわち1滴吐出する。このときの吐出量は、リボン5の保水性等を考慮して適宜に設定され、例えば、1つの端部コート層34A又は34Bを形成するのに必要な塗布量に対して1.2〜1.8倍(質量比)に設定されている。第1ノズル21及び第2ノズル22それぞれには、図示しない形成液貯留槽から伸びる移送管(図示しない)が接続されており、その途中に加圧タンク及び/又は吐出量調整機構例えばマイクロディスペンサー(共に図示しない。)等が介装されている。

【0033】

移動手段8は、図1に示されるように、吐出部材6を貫通した状態で側板7aに水平に渡設された渡り軌条8aと、渡り軌条8a上で吐出部材6を軸線C方向に前後進移動させる動力源(図示しない。)とを有している。渡り軌条8aは棒状体であり、上下方向に前後進するように側板7aに設けられており、自身の前後進によって吐出部材6をローラ原体36に対して前後進させる。動力源は例えばモータ等を特に限定されることなく用いることができる。

【0034】

このローラ製造装置1は、常温で硬化する形成液を用いる装置の一例であるが、例えば図7に示されるように、吐出する形成液に応じて形成液を硬化する硬化手段9例えば乾燥機等を備えていてもよい。この発明に係る装置の別の一例(以下、ローラ製造装置2と称することがある。)は、図7に示されるように、位置決め支持部材3’、回転機構4、リボン5及び吐出部材6に加えて、塗布した形成液を硬化する硬化手段9例えば乾燥機、紫外線照射装置等を備えている。ローラ製造装置2は、例えば、加熱硬化する形成液、紫外線で硬化する形成液を用いることができ、硬化手段9は、形成液及び形成液に含まれる樹脂成分に応じて適宜の乾燥機が選択され、例えば、送風乾燥機、加熱乾燥機、紫外線照射装置等が挙げられる。硬化手段9を備えたローラ製造装置2において、形成液が塗布されたローラ原体36を乾燥機に搬入する手段は特に限定されず、例えば、ロボットアーム又は手動でローラ原体36を位置決め部材3から取り外して硬化手段9に搬入してもよく、また、位置決め部材3に支持されたローラ原体36の周囲に硬化手段9が搬送されるように構成されていてもよい。なお、このローラ製造装置2は、図7に示されるように、ローラ製造装置1の支持部材2及び位置決め部材3に代えて、軸線C方向に前後進してローラ原体36の軸体32を軸線方向から押圧して挟持すると共にその位置を決める位置決め支持部材3’を備えていること以外はローラ製造装置1と基本的に同様である。したがって、この位置決め支持部材3’は支持部材2及び位置決め部材3の一体部材ということもできる。

【0035】

このローラ製造装置1及び2は、前記したように、支持部材2と位置決め部材3と回転機構4とリボン5と吐出部材6とを備え、又は、位置決め支持部材3’と回転機構4とリボン5と吐出部材6とを備え、この吐出部材6のノズル21及び22それぞれが1.2〜5.0の面積比(S1/S2)を有しているから、水平面に対して0〜75°の角度で配置され、かつ吐出部材6から吐出された形成液を含浸したリボン5をローラ原体36の形成領域37A及び37Bに接触させた状態で軸線C方向に移動させることができる。したがって、このローラ製造装置1及び2は、後述する、この発明に係るローラの製造方法に好適に用いられる。

【0036】

この発明に係るローラの製造方法は、周方向に一巡する端部コート層を有するローラの製造方法であって、水平面に対して0〜75°の角度となるように配置されたリボンの幅方向の複数箇所にリボンの表面に対して略並行に対向する開口端面の表面積S1と開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であるノズルから端部コート層の形成液を吐出してリボンに含浸させる工程と、ローラ原体において前記端部コート層が形成される形成領域の中央側境界線よりも端部側にリボンが位置するようにリボンを形成領域に接触させる工程と、この工程の後にリボンを中央側境界線に到達するまで移動させる工程と、この工程の後にリボンが形成領域の端縁に到達するまで逆方向に移動させる工程と、形成領域に塗布された形成液を硬化させる工程とを有することを特徴とする。

【0037】

このように、この発明に係るローラの製造方法は、リボンを前記のように移動させつつ形成液を形成領域に塗布するから、形成領域の中央側境界線にまで形成液を塗布できると共にリボンの移動によって塗布された形成液がレベリングされるから、形成液を高い厚さ精度及び寸法精度で塗布できる。したがって、この発明に係るローラの製造方法は、高い厚さ精度及び寸法精度で塗布された形成液を硬化して成る、段差が小さくカスレもほとんど生じない端部コート層を有するローラを製造できる。

【0038】

この発明に係るローラの製造方法として、ローラ製造装置1を用いた製造方法(以下、ローラ製造方法と称することがある。)を例に挙げて、説明する。なお、ローラ製造装置2を用いた製造方法も基本的に同様である。

【0039】

ローラ製造方法を実施するには、ローラ製造装置1、ローラ原体及び形成液等を準備する。ローラ製造装置1は前記した通りである。ローラ原体として、例えば、図6に示されるローラ原体36を準備する。このローラ原体36は、軸体32の外周面に形成された円筒状の弾性層33を備えてなるローラであればよく、弾性層33は導電性を有していてもいなくてもよい。ローラ原体36を作製するには、まず軸体32を準備する。この軸体32は、例えば、各種金属又は各種樹脂等を用いて公知の方法により所望の形状に作製される。軸体32の外周面には従来公知のプライマーを塗布してもよい。この軸体32の外周面に成形金型又は押出機等を用いて弾性層33を形成する材料を配置し、適宜の硬化条件でこの材料を硬化するとローラ原体36を製造できる。このような材料としてゴムを含有し、所望により、導電性付与剤、発泡剤及び/又は各種添加剤を含有するゴム組成物を挙げることができる。前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、好ましい。シリコーンゴムを含有するシリコーンゴム組成物として、例えば、例えば、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」、例えば、特開2008−058622号公報に記載の「付加硬化型液状導電性シリコーンゴム組成物」等が好適に挙げられる。

【0040】

また、端部コート層34A及び34Bを形成する形成液を準備する。この形成液は端部コート層34A及び34Bを形成する樹脂又はこの樹脂を形成するモノマーを含有する樹脂組成物である。樹脂組成物に含有される樹脂は、端部コート層34A及び34Bに要求される特性に応じて適宜に選択され、例えば、ウレタン樹脂、シリコーン樹脂、フッ素樹脂、アクリル樹脂、アルキッド樹脂、アルキッド樹脂変性物、エポキシ樹脂、フェノール樹脂、ポリアミド樹脂等が挙げられる。この樹脂組成物には通常用いられる各種添加剤を含有していてもよく、各種添加剤として、例えば、鎖延長剤、触媒、界面活性剤、難燃剤、着色剤、充填剤、可塑剤、安定剤、離型剤、導電性付与剤等が挙げられる。この形成液の粘度(24℃)は、10〜250mPa・sであるのが好ましく、25〜100mPa・sであるのがより好ましく、50〜70mPa・sであるのが特に好ましい。形成液の粘度は、粘度測定器、例えば、商品名「SV−10」(株式会社エー・アンド・デイ製)を用いて、24℃の環境下で測定できる。

【0041】

ローラ製造方法においては、まず、図1に破線で示されるように、準備したローラ原体36を支持部材2に支持する。ローラ原体36の軸体32を支持部材2の切欠支持部2cに載置すると、2つの切欠側面2dで軸体32が支持される。

【0042】

ローラ製造方法においては、次いで、支持したローラ原体36を軸線C方向に位置決めする。ローラ原体36の位置決めは、位置決め部材3を軸線C方向に前後進させて、1組の位置決め部材3の各凹部3aで軸体32を軸線C方向から挟持すると共に、ローラ原体36の形成領域37A及び37Bが所定の軸線位置に配置された状態で位置決め部材3を固定して、実行される。

【0043】

ローラ製造方法においては、このようにしてローラ原体36を位置決めした後に、ローラ原体36を回転させる。すなわち、駆動手段13を起動させて、ローラ原体36を、例えば、400〜1000rpm、好ましくは500〜900rpm、特に好ましくは600〜800rpmの回転数で回転させる。ローラ原体36の回転方向は、いずれの方向でもよいが、図2の矢印で示されるように、ローラ原体36の最上位から降下するときにリボン5に接触する方向に回転させるのがよい。

【0044】

ローラ製造方法においては、リボン5に形成液を含浸させる工程を行う。この含浸工程が実施される順序は特に限定されず、ローラ原体36の位置決め工程の前後でも同時でもよく、また、ローラ原体36の回転工程の前後でも同時でもよい。

【0045】

ローラ製造方法において、含浸工程は、これから形成しようとする端部コート層34A又は34Bの幅よりも小さな幅を好ましくは有し、水平面に対して0〜75°の角度となるように配置されたリボン5の幅方向の複数箇所に、リボン5の表面に対して略並行に対向する開口端面23の表面積S1と開口端面23に開口する吐出口24の開口面積S2との面積比(S1/S2)が1.2〜5.0であるノズル21及び22から、端部コート層34A又は34Bの形成液を吐出して、行われる。すなわち、ローラ製造装置1において、リボン5は、これから形成しようとする端部コート層34A又は34Bの幅よりも小さな幅を好ましくは有しており、前記送出ローラと吐出部材6と前記巻取ローラとで水平面Lに対して0〜75°の角度となるように配置され、吐出部材6は一表面5aに対して間隔をおいて、かつリボン5の幅方向に沿って配列されたノズル21及び22を有しているから、このノズル21及び22から形成液をリボン5に向けて吐出すると、前記含浸工程が実施される。

【0046】

このようにして形成液をリボンに向けて吐出すると、形成液は前記したように開口端面23で半径方向に大きな液滴となるように吐出され、吐出圧及び/又は自重で開口端面23及び吐出口24から噴射又は落下する。そうすると、噴射又は落下された形成液は、大きな表面積のままリボン5の一表面5aに移行して速やかにその半径方向に拡がり、リボン5の両端縁すなわち中央側端縁5c及び端部側端縁5dまで速やかに浸透する。このようにして形成液をリボン5の少なくとも中央側端縁5cまで含浸させることができる。なお、各ノズル21及び22から吐出される形成液の吐出液は当量であるのが好ましく、その合計吐出量は、適宜に決定され、例えば、端部コート層1つを形成するのに必要な塗布量に対して1.2〜3.0倍程度に設定できる。

【0047】

ローラ製造方法においては、形成液がリボン5の少なくとも中央側端縁5cまで含浸した後に、図4(a)に示されるように、形成領域37Aにおける中央側境界線38Aよりも端部39A側にリボン5、好ましくはその中央側端縁5cが位置するように、この例においては形成領域37Aのほぼ中央に、リボン5を形成領域37Aに接触させる。ローラ製造装置1においては、渡り軌条8aごと前記送出ローラ及び前記巻取ローラと共にリボン5をローラ原体36に近接させてリボン5における他表面5bの形成液が浸透した領域を形成領域37Aに接触させる。このとき、リボン5は、少なくとも形成液を塗布する間は前記範囲の角度θを保持しており、回転するローラ原体36における形成領域37Aがその最上位から降下する過程で、接触する。このときの接触圧力はリボン5の張架状態が大きく変化しない程度の圧力であればよく、形成領域37Aにリボン5がわずかに接触する程度に設定することもできる。なお、図4は、リボン5の接触状態及び移動状態を理解しやすいように、リボン5と形成領域37Aとの接触部の接線方向から見た状態を示している。

【0048】

ローラ製造方法においては、次いで、図4(b)に示されるように、リボン5を、その中央側端縁5cが中央側境界線38Aに到達するまで、軸線C方向に沿って、移動手段8によって、移動させる。そうすると、リボン5の少なくとも中央側端縁5cまで含浸した形成液は、他表面5bでレベリングされつつ中央側端縁5cで中央側境界線38Aまで塗布される。このとき、リボン5の移動によって、特に中央側境界線38A近傍にレベリングされた状態で形成液が塗布されるから、形成液はほぼ均一な塗布厚になる。この工程におけるリボン5の移動速度は、特に限定されないが、例えば、1〜13mm/sであるのが好ましく、1.6〜13mm/sであるのがより好ましく、2.1〜13mm/sであるのが特に好ましい。ローラ製造方法において、この移動工程中にリボン5はその長手方向すなわち張架方向に移動することなく、すなわち巻取られることなく、同一の他表面5bが形成領域37Aに接触している。なお、中央側端縁5cが中央側境界線38Aに到達した後のリボン5と形成領域37Aとの接触時間は、特に限定されず、例えば、0.1〜1.0秒程度にすることができる。

【0049】

ローラ製造方法においては、次いで、図4(c)に示されるように、リボン5を、その端部側端縁5dが形成領域37Aの端縁39Aに到達するまで、軸線C方向に沿って前記移動方向と逆方向に、移動手段8によって、移動させる。そうすると、リボン5の端部側端縁5dまで含浸した形成液は、他表面5bでレベリングされつつ端部側端縁5dで形成領域37Aの端縁39Aまで塗布される。このとき、リボン5の移動によって、特に端縁39A近傍にレベリングされた状態で形成液が塗布されるから、形成液はほぼ均一な塗布厚になる。この工程における逆方向への移動速度は、前記移動させる工程における移動速度よりも遅いのが好ましい。すなわち、リボン5を中央側境界線38Aまで移動させるときの移動速度は相対的に速く、リボン5を端縁39A方向に移動させるときの移動速度は比較的遅くするのが好ましい。このように移動速度を調整すると、中央側境界線38A近傍にカスレが実質的になくより均一な厚さで形成液を塗布できる。逆方向への移動速度は、特に限定されないが、例えば、0.5〜10mm/sであるのが好ましく、0.5〜6mm/sであるのがより好ましく、0.5〜4mm/sであるのが特に好ましい。ローラ製造方法において、この逆方向への移動工程中にリボン5はその長手方向すなわち張架方向に移動することなく、すなわち巻取られることなく、同一の他表面5bが形成領域37Aに接触している。なお、端部側端縁5dが端縁39Aに到達した後にリボン5を停止させることなく同方向にリボン5を引き続き移動させてもよく、また、端部側端縁5dが端縁39Aに到達した後にリボン5の移動を一旦停止してもよい。リボン5の移動を一旦停止する場合には、端部側端縁5dが端縁39Aに到達した後のリボン5と形成領域37Aとの接触時間は、特に限定されず、例えば、1〜5秒間程度にすることができる。

【0050】

ローラ製造方法においては、好ましくは、リボン5の逆方向への移動工程において、図4(d)に示されるように、リボン5の中央側端縁5cが端縁39Aを超えて形成領域37Aの軸線C方向外側に到達するまでリボン5を移動させると、図4(d)及び図4(e)に示されるように、塗布された形成液が全体にわたってレベリングされて塗布厚の均一性がより高い水準まで向上する。このときのリボン5の移動速度は端部側端縁5dが端縁39Aに到達までリボン5が移動するときの前記移動速度の範囲内から決定される。そして、リボン5をこのように移動させた後にリボン5を離脱させると、通常接触式塗布方法で重大な問題となるリボン5の剥離跡が残存しなくなり、塗布された形成液の厚さ均一性をさらに高めることができる。

【0051】

このようにしてローラ原体36の形成領域37Aに形成液を塗布した後に、形成領域37Bにも同様にして形成液を塗布する。なお、形成領域37Bに形成液を塗布する場合には、リボンの中央側端縁5c及び端部側端縁5dは形成領域37Aに形成液を塗布する場合の反対側になる。

【0052】

ローラ製造方法においては、次いで、形成領域37A及び37Bそれぞれに塗布された形成液を硬化する。形成液の硬化は、塗布された形成液に応じて選択され、例えば、放置(常温硬化)、加熱硬化、紫外線照射等の硬化方法が選択される。

【0053】

このようにして形成領域37A及び37Bに端部コート層34A及び34Bが形成される。形成される端部コート層34A及び34Bは実質的に均一な塗布厚で高い位置精度で塗布された形成液を硬化して成るから、中央部領域との段差が小さくその中央部領域側にカスレが実質的に存在せず、高い厚さ均一性及び位置度を有している。また、端部コート層34A及び34Bはその平均厚さと最高部又は最低部との差も小さくなっている。さらに、ローラ製造方法においては、複数のローラ原体36を用いてローラを製造しても同様に厚さ均一性に優れた端部コート層34A及び34Bを形成できるから、厚さ均一性及び位置精度の高い端部コート層を有するローラ原体を再現性よく高い生産性で製造できる。

【0054】

この発明に係るローラの製造装置及びこの発明に係るローラの製造方法は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0055】

例えば、ローラ製造装置1及び2並びにローラ製造方法において、駆動手段13を備えた第1回転機構11がローラ原体36を回転させ、軸受部材14を備えた第2回転機構12がローラ原体36を介して従動回転するように、構成されているが、この発明において、第1回転機構及び第2回転機構は同様に構成され、第1回転機構と第2回転機構とが同期して回転するように構成されていてもよい。

【0056】

ローラ製造装置1及び2並びにローラ製造方法において、位置決め部材3の少なくとも一方が軸線C方向に移動可能でかつ固定可能に駆動手段13に連設されているが、この発明において、第1回転機構及び第2回転機構の少なくとも一方が軸線C方向に移動可能でかつ固定可能に基台に設置されていてもよい。

【0057】

ローラ製造装置1及び2並びにローラ製造方法において、位置決め部材3は所謂「逆センターチャック」機構が採用されているが、この発明において、位置決め部材は、所謂「センターチャック」、所謂「コレットチャック」具体的には「押しコレットチャック」及び「引きコレットチャック」、所謂「マグレットチャック」等が採用されていてもよい。前記「センターチャック」は、筒体の自由端面に円錐状突出部を有し、この円錐状突出部で軸体の端面を支持して固定する機構であり、前記「コレットチャック」は、軸体が挿入される穴を有し、その中心から放射状に切込みを入れた筒(コレットと称する)に軸体を差し込んで筒の外側からテーパ等で締め付けて固定する機構である。

【0058】

ローラ製造装置1及び2並びにローラ製造方法において、リボン5は、形成しようとする端部コート層34A及び34Bの幅よりも小さな幅を有しているが、この発明において、リボンは形成しようとする端部コート層の幅と同じ幅を有していても大きな幅を有していてもよい。これらの場合には、リボンの端部側端縁近傍を形成領域に接触しないようにして形成液を塗布することによって、端部コート層の幅よりも小さな幅を有するリボンを用いた前記態様と基本的に同様の効果が得られる。

【0059】

ローラ製造装置1及び2並びにローラ製造方法において、リボン5は、送出ローラと吐出部材6と巻取ローラとに略L字状に張架されているが、この発明において、リボンは角度θが前記範囲内にあれば、送出ローラと吐出部材と巻取ローラとに張架されていなくてもよく、例えば、送出ローラと巻取ローラとで直線状に張架されていてもよい。

【0060】

ローラ製造装置1及び2並びにローラ製造方法において、吐出部材6は上下方向に前後進可能になっているが、この発明においては、吐出部材に代えて、又は、吐出部材と共に、基台も上下方向に前後進可能に構成されていてもよい。

【0061】

ローラ製造装置1及び2並びにローラ製造方法において、吐出部材6は第1ノズル21及び第2ノズル22を備えているが、この発明において、吐出部材は3以上のノズルを備えていてもよい。

【0062】

また、ローラ製造装置1及び2並びにローラ製造方法において、吐出部材6はそれぞれ別体に形成され、互いに離間するように配置された第1ノズル21及び第2ノズル22を備えているが、この発明において、吐出部材は一体に形成された複数のノズル、換言すると、1つの開口端面に複数の吐出口を有するノズルを備えていてもよい。

【0063】

さらに、ローラ製造装置1及び2並びにローラ製造方法において、第1ノズル21及び第2ノズル22は吐出部材6の筐体内にリボン5の幅方向に一直線上に直列に配列されているが、この発明において、ノズルは吐出部材の筐体内にリボンの幅方向に一直線状ではなく、リボンの長手方向に前後して配列されてもよい。

【0064】

ローラ製造装置1及び2並びにローラ製造方法において、第1ノズル21及び第2ノズル22は略円形の吐出口を有しているが、この発明において、ノズルの吐出口は楕円形、多角形、スリット状等であってもよい。

【0065】

ローラ製造装置1及び2並びにローラ製造方法において、第1ノズル21及び第2ノズル22は鍔部25を有しているが、この発明において、ノズルは面積比(S1/S2)が1.2〜5.0になる限り、鍔部を有している必要はなく、例えば、肉厚の管状体とすることができる。

【0066】

ローラ製造装置1及び2並びにローラ製造方法において、移動手段8は動力源を備えているが、この発明において、移動手段は動力源を備えず手動で移動されるように構成されていてもよい。

【0067】

ローラ製造方法において、リボン5は形成領域37A及び37Bを1往復して形成液を塗布しているが、この発明において、リボンを移動させる工程と逆方向に移動させる工程とを複数回繰り返してリボンを複数回往復移動させて形成液を塗布してもよい。

【実施例】

【0068】

(実施例1)

ローラ原体36を準備した。すなわち、無電解ニッケルメッキ処理が施された軸体32(SUM22製、直径10mm、長さ275mm)をエタノールで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体32を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体32の表面にプライマー層を形成した。

【0069】

平均組成式:RnSiO(4−n)/2(Rは同一又は異なっていてもよい置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)を満たすメチルビニルシリコーン生ゴム(商品名「KE−78VBS」、信越化学工業株式会社製)100質量部と、前記平均組成式:RnSiO(4−n)/2を満たすジメチルシリコーン生ゴム(商品名「KE−76VBS」、信越化学工業株式会社製)20質量部と、カーボンブラック(商品名「アサヒサーマル」、旭カーボン株式会社製)10質量部と、煙霧質シリカ系充填材(商品名「AEROSIL OX−50」、平均一次粒径40nm、嵩密度1.3g/cm3、日本アエロジル株式会社製)15質量部と、白金系触媒(商品名「C−19A」、信越化学工業株式会社製)0.5質量部と、オルガノハイドロジェンポリシロキサン(商品名「C−19B」、信越化学工業株式会社製)2.0質量部とを混合し、加圧ニーダーで混練して、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」に相当する付加硬化型ミラブル導電性シリコーンゴム組成物を調製した。

【0070】

次いで、プライマー層を形成した軸体32と調製した付加硬化型ミラブル導電性シリコーンゴム組成物とをクロスヘッド型押出成形機にて一体分出し、ギヤオーブンを用いて250℃、30分間加熱した。その後、さらに、ギヤオーブンを用いて、200℃で4時間にわたって二次加熱し、常温にて24時間放置した。このようにして、軸体32の外周面に弾性層33を有するローラ原体36を作製した。

【0071】

図1〜図3に示されるローラ製造装置1を準備した。このローラ製造装置1において、リボン5は、商品名「テクノワイパーCRN500」(テクノス株式会社製、無塵性として前記方法による素材発塵データ気中発生粒子数:0.0、前記保水性:300%、目付け:155g/m2、厚み:0.36mm、幅:1.0cm(形成しようとする端部コート層の幅に対して93%)、素材:ポリエステル60%及びナイロン40%)であり、送出ローラ、吐出部材6及び巻取ローラに張架力:20g/10mm幅で水平面Lに対する角度θが30°となるように略L字状に張架した。吐出部材6は、図1及び図2に示されるように、その筐体内にリボン5の幅方向に沿って吐出口24の中心軸が位置直線となるように並列配列された2つのノズル21及び22を備えていた。ノズル21及び22の鍔部23は外径2.6mm、移送路26の直径は1.5mmで、鍔部23の外周面同士の間隙は1.5mmで、表面積S1は5.31mm2、開口面積S2は1.77mm2、面積比(S1/S2)が3.0であった。吐出部材6において、リボン5の一表面5aと開口端面23との間隔は1.5mmで、各ノズルにおける吐出口24の中心位置はリボン5の端縁から内側に3.0mmの位置であった。

【0072】

端部コート層34A及び34Bを形成する形成液を準備した。具体的には、イソシアネート(トリレンジイソシアネート付加物、商品名「D−103H」、三井武田ケミカル株式会社製)86質量部、ポリオール(ポリエステルポリオール、商品名「U−25」、三井武田ケミカル株式会社製)100質量部、導電性付与剤(商品名「トーカブラック #7500」、東海カーボン株式会社製)15質量部、シリコーンオイル(商品名「X−22−4272」、信越化学株式会社製)6質量部及び疎水性シリカ(商品名「NiSiIL SS−70」、東ソー・シリカ株式会社製)8質量部を混練してウレタン樹脂組成物を形成液として調製した。このウレタン樹脂組成物の粘度(24℃)は粘度測定器(商品名「SV−10」)で測定したところ、62.2mPa・sであった。

【0073】

作製したローラ原体36を支持部材2に支持させ、位置決め部材3でローラ原体36の形成領域37A及び37Bが所定位置に配置されるように、ローラ原体36を位置決めした。次いで、駆動手段13を起動させて、図2の矢印で示される方向にローラ原体36を600rpmで回転させた。

【0074】

一方、準備した形成液を形成液貯留槽に収容して移送管を経由させて各ノズル21及び22に供給し、合計0.03cc(端部コート層34Aを形成するのに必要な塗布量に対して1.8倍)の形成液を半分ずつ各ノズル21及び22の吐出口24から吐出し、リボン5に移行させた後、3秒放置して、形成液をリボン5の両端縁まで含浸させた。

【0075】

次いで、吐出部材6を回転しているローラ原体36に向けて前進させて、図4(a)に示されるように、リボン5を形成領域37Aのほぼ中央に接触圧力0.15MPaで接触させて0.5秒間放置した。なお、リボン5は弾性層33の最上位点から周方向に0.3cmの位置に接触していた。次いで、図4(b)に示されるように、リボン5を、その中央側端縁5cが中央側境界線38Aに到達するまで軸線C方向に沿って10mm/sの移動速度で移動させ、この接触状態を0.2秒間維持した。引き続き、図4(c)に示されるように端部側端縁5dが形成領域37Aの端縁39Aに一致するまで軸線C方向に沿って3mm/sの移動速度で移動させ、リボン5を停止することなくさらに同方向に、端部側端縁5dが端縁39Aを通過して図4(d)に示されるように中央側端縁5cが端縁39Aの軸線C方向外側に到達するまで、3mm/sの移動速度で移動させた後、リボン5を後退させた。このようにして形成領域37Aに形成液を硬化後の厚さが5μmとなるように塗布した。

【0076】

次いで、形成液が含浸していない部分がノズル21及び22に対面するまでリボン5を巻取って送出した後に形成領域37Aと同様にして形成領域37Bに形成液を塗布した。

【0077】

次いで、両形成領域37A及び37Bに形成液が塗布されたローラ原体36を図示しない加熱器に搬送して、150℃で30分間加熱処理してウレタン樹脂組成物を硬化させて端部コート層34A及び34Bを有するローラ31を製造した。

【0078】

(実施例2〜5)

前記角度θが第1表に示す角度になるようにリボン5を張架したこと以外は実施例1と基本的に同様にして各ローラ31をそれぞれ製造した。

【0079】

(実施例6)

2つのノズル21及び22を有する前記吐出部材6に代えて、リボン5の幅方向に沿って吐出口24の中心軸が一直線となるように並列配列された3つのノズルを有する吐出部材を用いたこと以外は実施例1と基本的に同様にして各ローラ31をそれぞれ製造した。なお、3つのノズルは鍔部33の外周面同士の間隙がそれぞれ1.0mmで各ノズルにおける吐出口の中心位置はリボン5の端縁からそれぞれ1.4mm、5.0mm及び1.4mmの位置であった。

【0080】

(実施例7〜10)

前記ノズル21及び22に代えて、面積比(S1/S2)が第1表に示す値を有するノズルを用いたこと以外は実施例1と基本的に同様にして各ローラ31をそれぞれ製造した。なお、実施例7のノズルは鍔部33の外径が2.12mm、表面積S1が3.54mm2、開口面積S2が1.77mm2であり、実施例8のノズルは鍔部33の外径が3.0mm、表面積S1が7.08mm2、開口面積S2が1.77mm2であり、実施例9のノズルは鍔部33の外径が1.64mm、表面積S1が2.12mm2、開口面積S2が1.77mm2であり、実施例10のノズルは鍔部33の外径が3.36mm、表面積S1が8.85mm2、開口面積S2が1.77mm2であった。

【0081】

(比較例1)

前記角度θが80°になるようにリボン5を張架したこと以外は実施例1と基本的に同様にしてローラを製造した。

【0082】

(比較例2)

2つのノズル21及び22を有する前記吐出部材6に代えて、リボン5の幅方向の中央に吐出口24の中心軸が位置するように配置された1つのノズルを有する吐出部材を用いたこと以外は実施例1と基本的に同様にしてローラを製造した。

【0083】

(比較例3及び4)

前記ノズル21及び22に代えて、面積比(S1/S2)が第1表に示す値を有するノズルを用いたこと以外は実施例1と基本的に同様にして各ローラをそれぞれ製造した。なお、比較例3のノズルは鍔部33の外径が1.57mm、表面積S1が1.96mm2、開口面積S2が1.77mm2であり、比較例4のノズルは鍔部33の外径が3.68mm、表面積S1が10.62mm2、開口面積S2が1.77mm2であった。

【0084】

(比較例5)

前記リボン5に代えて長尺状のスポンジ体を用いたこと以外は実施例1と基本的に同様にして各ローラをそれぞれ製造した。このスポンジ体は素材が発泡ウレタンであり、寸法はリボン5と同一であった。

【0085】

(カスレ評価)

このようにして製造した各ローラにおいて、端部コート層34A及び34Bそれぞれにおける中央部領域側端部のカスレの有無を目視で確認した。評価は、中央部領域側端部にカスレがまったく確認できなかった場合を「◎」とし、機能面でまったく支障がない程度のカスレが僅かに確認できた場合を「○」とし、機能面で支障がない程度のカスレを確認できた場合を「△」とし、機能面で支障があるほどのカスレを確認できた場合を「×」とした。

【0086】

(段差評価)

製造した各ローラにおいて、中央部領域と端部コート層34A及び34Bそれぞれにおける中央部領域側端部との段差(厚さを含む。)を周方向の複数箇所で測定し、これらの算術平均値を段差として算出した。算出された段差が5±0.05μmであった場合を「○」とし、段差が5±0.05μmを超えた場合を「×」とした。

【0087】

【表1】

【0088】

なお、ローラ製造装置1に代えてローラ製造装置2を用いて実施例1から10及び比較例1〜5と同様にして各ローラをそれぞれ製造すれば第1表とほぼ同様の結果が得られることが理解できる。

【符号の説明】

【0089】

1、1’ ローラ製造装置

2 支持部材

3 位置決め部材

3’ 位置決め支持部材

4 回転機構

5 不織布

6 吐出部材(ノズルヘッド)

7 基台

8 移動手段

9 硬化手段

21 第1ノズル

22 第2ノズル

23 開口端面

24 吐出口

L 水平面

C 軸線

【特許請求の範囲】

【請求項1】

周方向に一巡する端部コート層を有するローラの製造装置であって、

ローラ原体を軸支する支持部材と、

前記ローラ原体の軸線方向の軸支位置を位置決めする位置決め部材と、

前記ローラ原体をその軸線周りに回転させる回転機構と、

水平面に対して0〜75°の角度となるように前記ローラ原体の上方に配置されたリボンと、

前記ローラ原体と反対側の前記リボンの表面側に配置され、この表面に対して間隔をおいて、かつ前記リボンの幅方向に沿って配列された複数のノズルを有する吐出部材とを備えて成り、

複数の前記ノズルそれぞれは、前記表面に対して略並行に対向する開口端面を有し、前記開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であることを特徴とするローラの製造装置。

【請求項2】

周方向に一巡する端部コート層を有するローラの製造方法であって、

水平面に対して0〜75°の角度となるように配置されたリボンの幅方向の複数箇所に、前記リボンの表面に対して略並行に対向する開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であるノズルから前記端部コート層の形成液を吐出して前記リボンに含浸させる工程と、

ローラ原体において前記端部コート層が形成される形成領域の中央側境界線よりも端部側に前記リボンが位置するように前記リボンを前記形成領域に接触させる工程と、

前記接触させる工程の後に前記リボンを前記中央側境界線に到達するまで移動させる工程と、

前記移動させる工程の後に前記リボンが前記形成領域の端縁に到達するまで逆方向に移動させる工程と、

前記形成領域に塗布された前記形成液を硬化させる工程と

を有することを特徴とするローラの製造方法。

【請求項3】

前記逆方向に移動させる工程において、前記リボンの中央側端縁が前記端縁を超えて外側に移動させた後に前記リボンを離脱させる工程を有することを特徴とする請求項2に記載のローラの製造方法。

【請求項1】

周方向に一巡する端部コート層を有するローラの製造装置であって、

ローラ原体を軸支する支持部材と、

前記ローラ原体の軸線方向の軸支位置を位置決めする位置決め部材と、

前記ローラ原体をその軸線周りに回転させる回転機構と、

水平面に対して0〜75°の角度となるように前記ローラ原体の上方に配置されたリボンと、

前記ローラ原体と反対側の前記リボンの表面側に配置され、この表面に対して間隔をおいて、かつ前記リボンの幅方向に沿って配列された複数のノズルを有する吐出部材とを備えて成り、

複数の前記ノズルそれぞれは、前記表面に対して略並行に対向する開口端面を有し、前記開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であることを特徴とするローラの製造装置。

【請求項2】

周方向に一巡する端部コート層を有するローラの製造方法であって、

水平面に対して0〜75°の角度となるように配置されたリボンの幅方向の複数箇所に、前記リボンの表面に対して略並行に対向する開口端面の表面積S1と前記開口端面に開口する吐出口の開口面積S2との面積比(S1/S2)が1.2〜5であるノズルから前記端部コート層の形成液を吐出して前記リボンに含浸させる工程と、

ローラ原体において前記端部コート層が形成される形成領域の中央側境界線よりも端部側に前記リボンが位置するように前記リボンを前記形成領域に接触させる工程と、

前記接触させる工程の後に前記リボンを前記中央側境界線に到達するまで移動させる工程と、

前記移動させる工程の後に前記リボンが前記形成領域の端縁に到達するまで逆方向に移動させる工程と、

前記形成領域に塗布された前記形成液を硬化させる工程と

を有することを特徴とするローラの製造方法。

【請求項3】

前記逆方向に移動させる工程において、前記リボンの中央側端縁が前記端縁を超えて外側に移動させた後に前記リボンを離脱させる工程を有することを特徴とする請求項2に記載のローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−123204(P2012−123204A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−274003(P2010−274003)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]