ローラチェーン

【課題】潤滑油を供給せずに長い寿命を確保できるローラチェーンを提供する。

【解決手段】本発明に係るローラチェーン1は、一対の内側リンクプレート21の両端部同士を筒状のブッシュ22でそれぞれ連結してなる内側リンク2と、一対の外側リンクプレート31の両端部同士をブッシュ22に回転自在に挿通されるピン32でそれぞれ連結してなる外側リンク3と、ブッシュ22の外周面を囲んで回転自在に設けられるローラ4とを備えるローラチェーンであって、ブッシュ22及びローラ4のいずれにも窒化処理が施されている、という構成を採用する。

【解決手段】本発明に係るローラチェーン1は、一対の内側リンクプレート21の両端部同士を筒状のブッシュ22でそれぞれ連結してなる内側リンク2と、一対の外側リンクプレート31の両端部同士をブッシュ22に回転自在に挿通されるピン32でそれぞれ連結してなる外側リンク3と、ブッシュ22の外周面を囲んで回転自在に設けられるローラ4とを備えるローラチェーンであって、ブッシュ22及びローラ4のいずれにも窒化処理が施されている、という構成を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローラチェーンに関するものである。

【背景技術】

【0002】

高温の炉内で被処理物に対して浸炭処理等を行う熱処理装置(浸炭炉)が知られている。このような熱処理装置の炉内には、被処理物を搬送するチェーンコンベヤ等が設けられており、チェーンコンベヤにはローラチェーンが使用されている。ローラチェーンは、一対の内側リンクプレートの両端部同士を筒状のブッシュでそれぞれ連結してなる内側リンクと、一対の外側リンクプレートの両端部同士をブッシュに回転自在に挿通されるピンでそれぞれ連結してなる外側リンクと、ブッシュの外周面を囲んで回転自在に設けられるローラとを備えている。ローラチェーンは、スプロケット等に巻回され、一方向に延在するガイドレールに沿って移動する。

【0003】

ローラチェーンの移動に伴い、ローラがガイドレール上を転動するため、ローラはブッシュに対して摺動して回転する。また、ローラチェーンがスプロケット等に巻回されつつ移動することで、ブッシュとピンとが摺動する。ローラとブッシュとの間及びブッシュとピンとの間を潤滑し、それらの摺動箇所の摩耗を低減させるために、ローラチェーンには潤滑油が供給されている。潤滑油を供給するために、移動するローラチェーンの一部が潤滑油を貯留する油槽に浸けられる油浴式の供給装置や、空隙を有する焼結材で成形されたローラ等に潤滑油を予め含ませる無給油式ローラチェーン等が用いられている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−286115号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、熱処理装置の炉内の温度は高温(例えば400℃)となっており、ローラチェーンに供給された潤滑油は炉内で蒸発する。そのため、蒸発した潤滑油が被処理物の表面に付着し、浸炭処理に影響を与え、被処理物の浸炭品質が低下する虞があった。また、蒸発した潤滑油が炉内で炭化・固化し炭化物(コーキング)が生成される虞があった。熱処理装置の安定した運転のためには炭化物を除去する必要があり、炭化物除去のための定期的なメンテナンス作業が発生していた。さらに、ローラチェーンに潤滑油を供給するために油浴式の供給装置を用いる場合は、蒸発による潤滑油の消費が多くランニングコストが増加してしまうという課題があった。

【0006】

一方、ローラチェーンに対して全く潤滑油を供給しない、いわゆるオイルフリー化とすると、特にローラとブッシュとの摺動箇所が急速に摩耗し、ローラチェーンの寿命が短くなる。ローラチェーンが短寿命化すると頻繁に部品交換作業等が生じてしまい、かえってランニングコストが増加するため、現状のローラチェーンではオイルフリー化できないという課題があった。

【0007】

本発明は、以上のような点を考慮してなされたもので、潤滑油を供給せずに長い寿命を確保できるローラチェーンを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を採用する。

本発明に係るローラチェーンは、一対の内側リンクプレートの両端部同士を筒状のブッシュでそれぞれ連結してなる内側リンクと、一対の外側リンクプレートの両端部同士をブッシュに回転自在に挿通されるピンでそれぞれ連結してなる外側リンクと、ブッシュの外周面を囲んで回転自在に設けられるローラとを備えるローラチェーンであって、ブッシュ及びローラのいずれにも窒化処理が施されている、という構成を採用する。

本発明によれば、ブッシュ及びローラのいずれにも窒化処理が施されるために、ブッシュ及びローラの表面硬度がいずれも向上する。すなわち、ブッシュとローラとの摺動箇所における硬度がいずれも向上する。

【0009】

また、本発明に係るローラチェーンは、ブッシュ及びローラのいずれにもSP−NITE法を用いた窒化処理が施されている、という構成を採用する。

【0010】

また、本発明に係るローラチェーンは、ブッシュ及びローラがいずれもオーステナイト系ステンレス鋼から形成されている、という構成を採用する。

【0011】

また、本発明に係るローラチェーンは、ピンに窒化処理が施されている、という構成を採用する。

【0012】

また、本発明に係るローラチェーンは、ピンにSP−NITE法を用いた窒化処理が施されている、という構成を採用する。

【発明の効果】

【0013】

本発明によれば、以下の効果を得ることができる。

本発明によれば、窒化処理によりブッシュとローラとの摺動箇所における硬度がいずれも向上する。そのため、ブッシュ及びローラはいずれも高い耐摩耗性を有しており、このようなブッシュ及びローラを備えるローラチェーンは、潤滑油を供給せずに、長い寿命を確保できるという効果がある。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態におけるローラチェーンの構成を示す概略図である。

【図2】本発明の実施形態におけるローラチェーンとガイドレールとの位置関係を示す垂直断面図である。

【図3】SP−NITE法を用いた窒化処理の一般的な処理条件を示す概略図である。

【図4】SP−NITE法を用いた窒化処理の本発明の実施形態における処理条件を示す概略図である。

【図5】試験材に対する摩耗試験の概略構成を示す斜視図である。

【図6】試験材に対する摩耗試験の結果を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図1から図6を参照して説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0016】

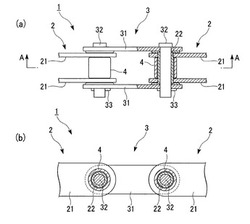

図1は、本実施形態におけるローラチェーン1の構成を示す概略図であって、(a)は一部断面平面図、(b)は(a)のA−A線視断面図である。また、図2は、本実施形態におけるローラチェーン1とガイドレールRとの位置関係を示す垂直断面図である。

ローラチェーン1は、不図示の熱処理装置で使用されるものである。熱処理装置の一例としては、高温(例えば400℃)且つ真空(数百Pa)の炉内で鋼材等の被処理物W(図2参照)に対して浸炭処理を行う真空浸炭炉が挙げられる。熱処理装置の炉内には、被処理物Wを搬送するためのチェーンコンベヤ(図示せず)が設けられており、チェーンコンベヤはローラチェーン1を備えている。すなわち、ローラチェーン1は、高温且つ真空の環境下で使用されるものである。

【0017】

図1に示すように、ローラチェーン1は、内側リンク2と、外側リンク3と、ローラ4とを備えている。

内側リンク2は、一対の内側リンクプレート21の両端部同士が筒状のブッシュ22でそれぞれ連結された構成となっている。内側リンクプレート21は、一方向に延在する板部材である。内側リンクプレート21の両端部には、板厚方向で貫通する貫通孔がそれぞれ形成されている。ブッシュ22は、円筒状に成形された部材であって、内側リンクプレート21の両端部の貫通孔にそれぞれ嵌合して固定されている。一対の内側リンクプレート21は、互いに対向する位置で一対のブッシュ22を介して連結されている。なお、ブッシュ22は、オーステナイト系のSUS316ステンレス鋼を用いて成形されている。

【0018】

外側リンク3は、一対の外側リンクプレート31の両端部同士がブッシュ22に回転自在に挿通されるリンクピン32(ピン)でそれぞれ連結された構成となっている。外側リンクプレート31は、一方向に延在する板部材である。外側リンクプレート31の両端部には、板厚方向で貫通する貫通孔がそれぞれ形成されている。リンクピン32は、円柱状に成形されたピン本体の一端部に、該ピン本体の径よりも大径のピン頭部を備えている。一対の外側リンクプレート31が内側リンク2の両側に配置され、リンクピン32は、外側リンクプレート31の両端部の貫通孔及びブッシュ22を挿通して設けられている。なお、少なくともリンクピン32は、ブッシュ22に回転自在に挿通されている。リンクピン32におけるピン頭部の逆側には、割ピン33が設けられている。割ピン33は、リンクピン32が外側リンクプレート31から抜け落ちることを防止するためのものである。また、割ピン33の代わりに、ピン頭部の逆側にカシメ部を形成してもよい。

【0019】

ローラ4は、ローラチェーン1を円滑に移動させるためのものであって、ブッシュ22の外周面を囲んで回転自在に設けられている。ローラ4は、オーステナイト系のSUS316ステンレス鋼を用いて成形されている。

【0020】

図2に示すように、熱処理装置のチェーンコンベヤに設けられるローラチェーン1は、一方向(紙面に垂直な方向)に延在するガイドレールR上に設置されている。ローラチェーン1によって搬送される被処理物Wは、内側リンクプレート21によって支持される。ローラ4の外周面は、ガイドレールRの支持面に当接している。すなわち、被処理物Wは、ローラチェーン1における内側リンクプレート21、ブッシュ22及びローラ4を介して、ガイドレールRに支持されている。特に、被処理物Wの重量により、ブッシュ22の外周面はローラ4の内周面に強く接触している。また、ローラチェーン1は、不図示のスプロケットに巻回されており、該スプロケットにはローラチェーン1を移動させるための不図示の駆動装置が連結されている。

【0021】

駆動装置の駆動によりローラチェーン1がガイドレールRに沿って移動し、被処理物Wが搬送される。ローラ4は、ローラチェーン1の移動に伴い、ガイドレールRの支持面を転動する。すなわち、ローラ4はブッシュ22に対して摺動して回転する。また、ローラチェーン1がスプロケットに巻回されつつ移動することで、ブッシュ22とリンクピン32とが摺動する。

ブッシュ22とリンクピン32との間の摺動の量よりも、ローラ4とブッシュ22との間の摺動の量が多くなっている。さらに、上述したように、被処理物Wの重量により、ブッシュ22の外周面はローラ4の内周面に強く接触している。そのため、摺動箇所の摩耗によりローラチェーン1が寿命となるときには、ローラ4とブッシュ22との摺動箇所が摩耗することで寿命に到達する場合が多い。

【0022】

続いて、ローラ4及びブッシュ22の材質及び表面処理について、より詳細に説明する。図3は、ガス窒化法の一方法である、SP−NITE法を用いた窒化処理の一般的な処理条件を示す概略図である。また、図4は、SP−NITE法を用いた窒化処理の本実施形態における処理条件を示す概略図である。なお、図3及び図4に示す窒化処理の処理条件とは、被処理物に対する処理温度の経時的変化を示す温度プロファイルと、処理炉内に供給される雰囲気ガスの供給タイミングとを共に示したものである。

【0023】

上述したように、ローラ4及びブッシュ22は、オーステナイト系のSUS316ステンレス鋼を用いて成形されている。このステンレス鋼は、焼き入れ処理及び焼き戻し処理を施した調質材となっている。

【0024】

さらに、本実施形態におけるローラ4及びブッシュ22には、SP−NITE法を用いた窒化処理が施されている。

窒化処理は、鋼材やチタン合金等の被処理物の表面から窒素を浸み込ませ、表面部分における硬度を向上させる表面処理方法である。窒化処理には、塩浴軟窒化法、ガス窒化法及びプラズマ窒化法等の方法が存在する。ガス窒化法は、被処理物をアンモニアガス(NH3)や窒素ガス(N2)の雰囲気中に設置し、被処理物をオーステナイト化温度(800℃から900℃)以下の温度に加熱し、被処理物の表面に窒素を浸透させて硬化させる方法である。

【0025】

本実施形態におけるSP−NITE法は、ガス窒化法に属する方法である。例えば窒化処理の被処理物として鋼材を用いる場合には、鋼材の表面は一般的に酸化被膜(不働態被膜)で被覆されており、適切に窒化処理を施すためには酸化被膜を除去あるいは活性化することが必要となる。SP−NITE法では、アンモニアガス及び窒素ガスの雰囲気中に被処理物の表面を活性化させるCXガスを導入することで、酸化被膜を有したまま窒化処理を施すことができ、処理後の被処理物の表面には特殊窒化層(いわゆるSP層)が形成される。

【0026】

次に、図3を参照して、一般的な処理条件を説明する。

SP−NITE法を用いた窒化処理の温度プロファイルは、昇温期間P1と処理期間P2と冷却期間P3とに分けられる。

昇温期間P1は、ローラ4及びブッシュ22等の被処理物に対する処理温度まで、被処理物を加熱して昇温させる期間である。なお、昇温期間P1として5時間が例示されるが、これに限定されるものではなく、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。

処理期間P2は、被処理物に対して窒化処理を施す期間である。処理期間P2として14時間が例示され、処理温度として400℃が例示されるが、これに限定されるものではなく、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。なお、上述したように、処理温度は、被処理物のオーステナイト化温度(800℃から900℃)以下に設定する必要がある。

冷却期間P3は、処理温度にある被処理物を常温にまで冷却する期間である。なお、冷却期間P3として3時間が例示されるが、これに限定されるものではなく、被処理物の材質や冷却時における変形・破損の程度等に応じて適宜調整してよい。

【0027】

また、処理炉内に供給される雰囲気ガスとして、上述したCXガス、アンモニアガス及び窒素ガスが例示される。

CXガスの供給は、昇温期間P1のうちのいずれかの時点で開始され、処理期間P2のうちのいずれかの時点で停止される。図3において符号P4で示すCXガスの供給期間は、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。なお、CXガスの供給は、図3に示すように被処理物が未だ処理温度に到達していない時点で開始されるのが一般的である。

アンモニアガスの供給は、昇温期間P1のうちのいずれかの時点で開始され、冷却期間P3のうちのいずれかの時点で停止される。アンモニアガスの供給期間は、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。なお、アンモニアガスの供給は、昇温期間P1において被処理物が加熱され始めた時点で開始され、冷却期間P3において被処理物の温度が処理温度よりも低くなった時点で停止されるのが一般的である。

窒素ガスの供給は、昇温期間P1において被処理物が加熱され始めた時点で開始され、冷却期間P3において被処理物の温度が常温となり冷却が完了した時点で停止されるのが一般的である。

【0028】

次に、図4を参照して、本実施形態における被処理物であるローラ4及びブッシュ22に対する処理について説明する。なお、本実施形態では被処理物に対して以下の処理条件による窒化処理を施したが、これに限定されるものではなく、一般的なSP−NITE法の処理条件による窒化処理を施してもよい。

昇温期間P1、処理期間P2及び冷却期間P3は、それぞれ5時間、14時間及び3時間に設定され、処理温度は400℃に設定されている。

CXガスの供給は、被処理物が処理温度(400℃)に到達したとき(すなわち昇温期間P1の終了時点)に開始され、その供給期間(P4)は数時間(1〜5時間)の範囲内で適宜調整している。また、アンモニアガスは、処理期間P2の全期間においてのみ供給されている。すなわち、アンモニアガスは、昇温期間P1の終了時点から供給が開始され、冷却期間P3の開始と同時にその供給が停止されている。

【0029】

昇温期間P1では、常温から処理温度(400℃)まで加熱して昇温させる。この昇温期間P1では、被処理物が不活性ガスである窒素ガスの雰囲気中に配置されているため、被処理物に生じる酸化等の変化を抑制することができる。

被処理物の温度が処理温度に到達し、処理期間P2が開始する。処理期間P2では、CXガスの導入により被処理物の表面が活性化するとともに、CXガスと同時に供給開始されるアンモニアガスと、窒素ガスとを構成する窒素が被処理物の表面から浸透する。本実施形態における処理温度及び処理時間は、被処理物の耐食性向上を狙い、それぞれ400℃及び14時間に設定されている。窒素が浸透することで、被処理物の表面には窒化層(化合物層(いわゆる白層)や拡散層)が形成され、被処理物の表面硬度が向上する。SP−NITE法で形成される窒化層の厚さは、10μm〜数十μmである。被処理物をSUS316ステンレス鋼として、本実施形態の条件におけるSP−NITE法を実施すると、処理された被処理物の表面硬度は約1000Hvとなる。

【0030】

冷却期間P3では、被処理物の温度を400℃から常温まで低下させる。なお、冷却期間P3の開始とともに、アンモニアガスの供給は停止される。

以上で、本実施形態における被処理物であるローラ4及びブッシュ22に対する窒化処理が完了する。なお、処理後、白層は研磨等により除去してもよい。

【0031】

ローラ4及びブッシュ22のいずれにもSP−NITE法を用いた窒化処理を施すことで、これらの表面硬度はいずれも約1000Hvまで向上する。すなわち、ローラ4とブッシュ22との摺動箇所における硬度が向上する。そのため、ローラ4及びブッシュ22はいずれも高い耐摩耗性を有しており、このようなローラ4及びブッシュ22を備えるローラチェーン1は、潤滑油を供給せずに、長い寿命を確保することが可能となる。

【0032】

続いて、潤滑油を供給せずに長い寿命を確保できるローラチェーン1の開発に伴い実施した、実験の結果について説明する。図5は、試験材に対する摩耗試験の概略構成を示す斜視図である。また、図6は、試験材に対する摩耗試験の結果を示すグラフである。

本発明者等は、複数の材料から選択した一対の試験材を互いに摺動させ、摩耗の量を参照することで、摩耗の量を低減できる一対の試験材の材料及び組合せを検証した。図5に示すように、摩耗試験の構成は、ローラ4を模した平板部材5と、ブッシュ22を模した円柱部材6とを有している。平板部材5の板面に円柱部材6の外周面を当接させ、平板部材5の板厚方向で荷重を加えつつ、平板部材5の板面に平行する方向(符号Sで示す方向)で円柱部材6を往復移動させ、摩耗により失われた体積(摩耗体積、mm3)を平板部材5及び円柱部材6のそれぞれについて計測した。摩耗試験の試験条件は、荷重19.6N、摺動速度10mm/s、往復ストローク10mm、試験材温度400℃、摺動時間6時間(Hr)、試験雰囲気は真空とした。

【0033】

ローラ4を模した平板部材5及びブッシュ22を模した円柱部材6に用いた試験材の組合せを表1に示す。

【0034】

【表1】

【0035】

表1に示すように、従来材として、平板部材5及び円柱部材6のいずれにもS45C炭素鋼を選択した。S45C炭素鋼は、従来の一般的なローラチェーン1に用いられる材料である。

なお、従来のローラ4及びブッシュ22がいずれもS45C炭素鋼を用いて成形される場合であっても、それぞれの材料に調質処理や浸炭処理等が施され、従来のローラ4及びブッシュ22は互いに異なる硬度を有していた。これは、両者の硬度を異ならせることで、摩耗の初期段階で低い硬度を有する部材が高い硬度を有する部材に摩耗・研削され、高い硬度を有する部材の外形に沿うために、両者の接触面積が大きくなることで接触圧が低下し、長期的に見れば両者の摩耗総量を抑制できるという知見があったためである。よって、従来のローラ4及びブッシュ22では、両者の硬度は互いに異なっていた。

なお、表1に示す平板部材5及び円柱部材6に用いられる、各S45C炭素鋼の硬度は同一となっている。

【0036】

従来材の他に、試験材Aから試験材Dまでの4種類の組合せについて、摩耗の量を計測した。

なお、表1に示す「SUS403(NV窒化)」は、マルテンサイト系のSUS403ステンレス鋼にガス窒化法の一方法であるNV窒化法を用いて窒化処理を施した材料を表している。NV窒化法とは、NVガスによるガス活性化処理により被処理物の酸化膜をフッ化膜に置き換え、アンモニアガスによりフッ化膜を除去しつつ速やかに被処理物の表面から窒素を浸透させる方法である。NV窒化法によっても、被処理物の表面硬度を、SP−NITE法を用いた場合と同等の表面硬度(1000Hv以上)とすることが可能となる。

【0037】

また、表1に示す「SUS440CQT」とは、マルテンサイト系のSUS440Cステンレス鋼に、調質処理を施した材料を表している。

また、表1に示す「SUS403QT」とは、マルテンサイト系のSUS403ステンレス鋼に、調質処理を施した材料を表している。

また、表1に示す「SUS316(SP−NITE)」とは、オーステナイト系のSUS316ステンレス鋼に、SP−NITE法を用いた窒化処理を施した材料を表している。なお、試験材Dは、本実施形態におけるローラ4及びブッシュ22と同一の組合せとなっている。

【0038】

図6に示す摩耗試験の結果によれば、ローラ4を模した平板部材5及びブッシュ22を模した円柱部材6のいずれにも、オーステナイト系のSUS316ステンレス鋼にSP−NITE法を用いた窒化処理を施した試験材Dの組合せの摩耗体積が、最も少なくなっていることが分かる。

従来の知見によれば、平板部材5及び円柱部材6の硬度が同一である試験材Dの組合せよりも、両者の硬度が異なる試験材Cの組合せでの摩耗体積が少なくなるはずであるが、結果は従来の知見とは逆となっている。これはすなわち、一定の硬度以下の材料では、従来の知見の通り両者の硬度を異ならせることによって長期的な摩耗の量が低減できるが、一定の硬度以上の材料では、両者の硬度は同一にすることによって摩耗の量を低減できることが考えられる。

【0039】

また、表1に示す試験材Aの組合せは、平板部材5が、マルテンサイト系のSUS403ステンレス鋼にNV窒化法を用いて窒化処理を施した材料から形成され、円柱部材6が、マルテンサイト系のSUS440Cステンレス鋼に調質処理を施した材料から形成されている。これらの材料はいずれも高い硬度を有しているが、材料及び表面処理が違うため、各々の硬度は異なっている。一方、本実施形態における試験材Dの組合せは、平板部材5及び円柱部材6のいずれもが、オーステナイト系のSUS316ステンレス鋼にSP−NITE法を用いた窒化処理を施した材料から形成されている。ここで、窒化処理を施す前において、オーステナイト系ステンレス鋼の硬度は、マルテンサイト系ステンレス鋼よりも低い。

しかしながら、図6に示すように、試験材Aの組合せでの摩耗体積よりも、試験材Dの組合せでの摩耗体積が少なくなっている。すなわち、オーステナイト系ステンレス鋼であっても、SP−NITE法を用いた窒化処理を施すことで高い耐摩耗性を備えることができ、平板部材5及び円柱部材6(すなわちローラ4及びブッシュ22)の摩耗を低減できることが判明した。

【0040】

また、マルテンサイト系ステンレス鋼は、硬度が高いことから機械加工が難しく、加工用工具の消耗も激しいことから、ローラ4及びブッシュ22の製作における加工の手間やコストが増加する傾向にあった。一方、窒化処理を施す前のオーステナイト系ステンレス鋼の硬度は、マルテンサイト系ステンレス鋼に比べて低いことから、ローラ4及びブッシュ22の製作における加工の手間やコストを削減することができる。

【0041】

図6に示す摩耗試験の結果によれば、ローラ4及びブッシュ22のいずれにもSUS316ステンレス鋼にSP−NITE法を用いた窒化処理を施すことで、このようなローラ4及びブッシュ22を備えるローラチェーン1は潤滑油を供給せずに長い寿命を確保できることが判明した。

よって、本実施形態におけるローラチェーン1を熱処理装置(浸炭炉)等に用いた場合には、摩耗を低減させるための潤滑油を供給する必要が無くなる。すなわち、完全オイルフリー化を達成でき、被処理物Wの浸炭品質が向上することや、炭化物の発生が防止され潤滑油の消費が無くなることによるメンテナンスコスト・ランニングコストの低減といった効果がある。

【0042】

したがって、本実施形態によれば以下の効果を得ることができる。

本実施形態によれば、SP−NITE法を用いた窒化処理によりローラ4とブッシュ22との摺動箇所における硬度がいずれも向上する。そのため、ローラ4及びブッシュ22はいずれも高い耐摩耗性を有しており、このようなローラ4及びブッシュ22を備えるローラチェーン1は、潤滑油を供給せずに、長い寿命を確保できるという効果がある。

【0043】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0044】

例えば、上記実施形態では、ローラ4及びブッシュ22にSP−NITE法を用いた窒化処理が施されているが、これに限定されるものではなく、その他の窒化処理法を用いて処理を施してもよい。例えば、ガス窒化法の一方法であるNV窒化法を用いて窒化処理を施してもよい。また、ガス窒化法以外の窒化法、例えば塩浴軟窒化法又はプラズマ窒化法等を使用してもよい。なお、塩浴窒化法を採用する場合には、環境への負荷が低減されるイソナイトLS法を用いることが好ましい。このような窒化処理法は、ローラ4及びブッシュ22で同一の方法を用いることが好ましい。

【0045】

また、上記実施形態では、ローラ4及びブッシュ22にSP−NITE法を用いた窒化処理が施されているが、これに加えて、ブッシュ22と摺動するリンクピン32に窒化処理を施してもよい。なお、リンクピン32に施される窒化処理は、ブッシュ22に施される窒化処理と同一の方法を用いることが好ましい。

リンクピン32に対しても窒化処理を施すことで、リンクピン32とブッシュ22とが共に高い耐摩耗性を備えることから、リンクピン32とブッシュ22との間における摩耗が低減される。このようなリンクピン32を用いることで、ローラチェーン1に潤滑油を供給しない完全オイルフリー化とする場合であっても、ローラチェーン1の長い寿命を確保することができる。

また、リンクピン32が、オーステナイト系ステンレス鋼から形成されるとともに、窒化処理が施されている構成であってもよい。オーステナイト系ステンレス鋼を使用することで、例えばマルテンサイト系ステンレス鋼を使用する場合に比べて、加工の手間及びコストを削減することができる。

【0046】

また、上記実施形態では、ローラ4及びブッシュ22に用いられる材料はSUS316ステンレス鋼であるが、これに限定されるものではなく、窒化処理を施すことのできる材料(合金鋼、高合金鋼、チタン合金等)であればよい。なお、使用する材料によって窒化処理後の表面硬度が変化するため、窒化処理後の表面硬度が1000Hv以上となる材料を用いることが好ましい。

【符号の説明】

【0047】

1…ローラチェーン、2…内側リンク、21…内側リンクプレート、22…ブッシュ、3…外側リンク、31…外側リンクプレート、32…リンクピン(ピン)、4…ローラ

【技術分野】

【0001】

本発明は、ローラチェーンに関するものである。

【背景技術】

【0002】

高温の炉内で被処理物に対して浸炭処理等を行う熱処理装置(浸炭炉)が知られている。このような熱処理装置の炉内には、被処理物を搬送するチェーンコンベヤ等が設けられており、チェーンコンベヤにはローラチェーンが使用されている。ローラチェーンは、一対の内側リンクプレートの両端部同士を筒状のブッシュでそれぞれ連結してなる内側リンクと、一対の外側リンクプレートの両端部同士をブッシュに回転自在に挿通されるピンでそれぞれ連結してなる外側リンクと、ブッシュの外周面を囲んで回転自在に設けられるローラとを備えている。ローラチェーンは、スプロケット等に巻回され、一方向に延在するガイドレールに沿って移動する。

【0003】

ローラチェーンの移動に伴い、ローラがガイドレール上を転動するため、ローラはブッシュに対して摺動して回転する。また、ローラチェーンがスプロケット等に巻回されつつ移動することで、ブッシュとピンとが摺動する。ローラとブッシュとの間及びブッシュとピンとの間を潤滑し、それらの摺動箇所の摩耗を低減させるために、ローラチェーンには潤滑油が供給されている。潤滑油を供給するために、移動するローラチェーンの一部が潤滑油を貯留する油槽に浸けられる油浴式の供給装置や、空隙を有する焼結材で成形されたローラ等に潤滑油を予め含ませる無給油式ローラチェーン等が用いられている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−286115号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、熱処理装置の炉内の温度は高温(例えば400℃)となっており、ローラチェーンに供給された潤滑油は炉内で蒸発する。そのため、蒸発した潤滑油が被処理物の表面に付着し、浸炭処理に影響を与え、被処理物の浸炭品質が低下する虞があった。また、蒸発した潤滑油が炉内で炭化・固化し炭化物(コーキング)が生成される虞があった。熱処理装置の安定した運転のためには炭化物を除去する必要があり、炭化物除去のための定期的なメンテナンス作業が発生していた。さらに、ローラチェーンに潤滑油を供給するために油浴式の供給装置を用いる場合は、蒸発による潤滑油の消費が多くランニングコストが増加してしまうという課題があった。

【0006】

一方、ローラチェーンに対して全く潤滑油を供給しない、いわゆるオイルフリー化とすると、特にローラとブッシュとの摺動箇所が急速に摩耗し、ローラチェーンの寿命が短くなる。ローラチェーンが短寿命化すると頻繁に部品交換作業等が生じてしまい、かえってランニングコストが増加するため、現状のローラチェーンではオイルフリー化できないという課題があった。

【0007】

本発明は、以上のような点を考慮してなされたもので、潤滑油を供給せずに長い寿命を確保できるローラチェーンを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を採用する。

本発明に係るローラチェーンは、一対の内側リンクプレートの両端部同士を筒状のブッシュでそれぞれ連結してなる内側リンクと、一対の外側リンクプレートの両端部同士をブッシュに回転自在に挿通されるピンでそれぞれ連結してなる外側リンクと、ブッシュの外周面を囲んで回転自在に設けられるローラとを備えるローラチェーンであって、ブッシュ及びローラのいずれにも窒化処理が施されている、という構成を採用する。

本発明によれば、ブッシュ及びローラのいずれにも窒化処理が施されるために、ブッシュ及びローラの表面硬度がいずれも向上する。すなわち、ブッシュとローラとの摺動箇所における硬度がいずれも向上する。

【0009】

また、本発明に係るローラチェーンは、ブッシュ及びローラのいずれにもSP−NITE法を用いた窒化処理が施されている、という構成を採用する。

【0010】

また、本発明に係るローラチェーンは、ブッシュ及びローラがいずれもオーステナイト系ステンレス鋼から形成されている、という構成を採用する。

【0011】

また、本発明に係るローラチェーンは、ピンに窒化処理が施されている、という構成を採用する。

【0012】

また、本発明に係るローラチェーンは、ピンにSP−NITE法を用いた窒化処理が施されている、という構成を採用する。

【発明の効果】

【0013】

本発明によれば、以下の効果を得ることができる。

本発明によれば、窒化処理によりブッシュとローラとの摺動箇所における硬度がいずれも向上する。そのため、ブッシュ及びローラはいずれも高い耐摩耗性を有しており、このようなブッシュ及びローラを備えるローラチェーンは、潤滑油を供給せずに、長い寿命を確保できるという効果がある。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態におけるローラチェーンの構成を示す概略図である。

【図2】本発明の実施形態におけるローラチェーンとガイドレールとの位置関係を示す垂直断面図である。

【図3】SP−NITE法を用いた窒化処理の一般的な処理条件を示す概略図である。

【図4】SP−NITE法を用いた窒化処理の本発明の実施形態における処理条件を示す概略図である。

【図5】試験材に対する摩耗試験の概略構成を示す斜視図である。

【図6】試験材に対する摩耗試験の結果を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図1から図6を参照して説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0016】

図1は、本実施形態におけるローラチェーン1の構成を示す概略図であって、(a)は一部断面平面図、(b)は(a)のA−A線視断面図である。また、図2は、本実施形態におけるローラチェーン1とガイドレールRとの位置関係を示す垂直断面図である。

ローラチェーン1は、不図示の熱処理装置で使用されるものである。熱処理装置の一例としては、高温(例えば400℃)且つ真空(数百Pa)の炉内で鋼材等の被処理物W(図2参照)に対して浸炭処理を行う真空浸炭炉が挙げられる。熱処理装置の炉内には、被処理物Wを搬送するためのチェーンコンベヤ(図示せず)が設けられており、チェーンコンベヤはローラチェーン1を備えている。すなわち、ローラチェーン1は、高温且つ真空の環境下で使用されるものである。

【0017】

図1に示すように、ローラチェーン1は、内側リンク2と、外側リンク3と、ローラ4とを備えている。

内側リンク2は、一対の内側リンクプレート21の両端部同士が筒状のブッシュ22でそれぞれ連結された構成となっている。内側リンクプレート21は、一方向に延在する板部材である。内側リンクプレート21の両端部には、板厚方向で貫通する貫通孔がそれぞれ形成されている。ブッシュ22は、円筒状に成形された部材であって、内側リンクプレート21の両端部の貫通孔にそれぞれ嵌合して固定されている。一対の内側リンクプレート21は、互いに対向する位置で一対のブッシュ22を介して連結されている。なお、ブッシュ22は、オーステナイト系のSUS316ステンレス鋼を用いて成形されている。

【0018】

外側リンク3は、一対の外側リンクプレート31の両端部同士がブッシュ22に回転自在に挿通されるリンクピン32(ピン)でそれぞれ連結された構成となっている。外側リンクプレート31は、一方向に延在する板部材である。外側リンクプレート31の両端部には、板厚方向で貫通する貫通孔がそれぞれ形成されている。リンクピン32は、円柱状に成形されたピン本体の一端部に、該ピン本体の径よりも大径のピン頭部を備えている。一対の外側リンクプレート31が内側リンク2の両側に配置され、リンクピン32は、外側リンクプレート31の両端部の貫通孔及びブッシュ22を挿通して設けられている。なお、少なくともリンクピン32は、ブッシュ22に回転自在に挿通されている。リンクピン32におけるピン頭部の逆側には、割ピン33が設けられている。割ピン33は、リンクピン32が外側リンクプレート31から抜け落ちることを防止するためのものである。また、割ピン33の代わりに、ピン頭部の逆側にカシメ部を形成してもよい。

【0019】

ローラ4は、ローラチェーン1を円滑に移動させるためのものであって、ブッシュ22の外周面を囲んで回転自在に設けられている。ローラ4は、オーステナイト系のSUS316ステンレス鋼を用いて成形されている。

【0020】

図2に示すように、熱処理装置のチェーンコンベヤに設けられるローラチェーン1は、一方向(紙面に垂直な方向)に延在するガイドレールR上に設置されている。ローラチェーン1によって搬送される被処理物Wは、内側リンクプレート21によって支持される。ローラ4の外周面は、ガイドレールRの支持面に当接している。すなわち、被処理物Wは、ローラチェーン1における内側リンクプレート21、ブッシュ22及びローラ4を介して、ガイドレールRに支持されている。特に、被処理物Wの重量により、ブッシュ22の外周面はローラ4の内周面に強く接触している。また、ローラチェーン1は、不図示のスプロケットに巻回されており、該スプロケットにはローラチェーン1を移動させるための不図示の駆動装置が連結されている。

【0021】

駆動装置の駆動によりローラチェーン1がガイドレールRに沿って移動し、被処理物Wが搬送される。ローラ4は、ローラチェーン1の移動に伴い、ガイドレールRの支持面を転動する。すなわち、ローラ4はブッシュ22に対して摺動して回転する。また、ローラチェーン1がスプロケットに巻回されつつ移動することで、ブッシュ22とリンクピン32とが摺動する。

ブッシュ22とリンクピン32との間の摺動の量よりも、ローラ4とブッシュ22との間の摺動の量が多くなっている。さらに、上述したように、被処理物Wの重量により、ブッシュ22の外周面はローラ4の内周面に強く接触している。そのため、摺動箇所の摩耗によりローラチェーン1が寿命となるときには、ローラ4とブッシュ22との摺動箇所が摩耗することで寿命に到達する場合が多い。

【0022】

続いて、ローラ4及びブッシュ22の材質及び表面処理について、より詳細に説明する。図3は、ガス窒化法の一方法である、SP−NITE法を用いた窒化処理の一般的な処理条件を示す概略図である。また、図4は、SP−NITE法を用いた窒化処理の本実施形態における処理条件を示す概略図である。なお、図3及び図4に示す窒化処理の処理条件とは、被処理物に対する処理温度の経時的変化を示す温度プロファイルと、処理炉内に供給される雰囲気ガスの供給タイミングとを共に示したものである。

【0023】

上述したように、ローラ4及びブッシュ22は、オーステナイト系のSUS316ステンレス鋼を用いて成形されている。このステンレス鋼は、焼き入れ処理及び焼き戻し処理を施した調質材となっている。

【0024】

さらに、本実施形態におけるローラ4及びブッシュ22には、SP−NITE法を用いた窒化処理が施されている。

窒化処理は、鋼材やチタン合金等の被処理物の表面から窒素を浸み込ませ、表面部分における硬度を向上させる表面処理方法である。窒化処理には、塩浴軟窒化法、ガス窒化法及びプラズマ窒化法等の方法が存在する。ガス窒化法は、被処理物をアンモニアガス(NH3)や窒素ガス(N2)の雰囲気中に設置し、被処理物をオーステナイト化温度(800℃から900℃)以下の温度に加熱し、被処理物の表面に窒素を浸透させて硬化させる方法である。

【0025】

本実施形態におけるSP−NITE法は、ガス窒化法に属する方法である。例えば窒化処理の被処理物として鋼材を用いる場合には、鋼材の表面は一般的に酸化被膜(不働態被膜)で被覆されており、適切に窒化処理を施すためには酸化被膜を除去あるいは活性化することが必要となる。SP−NITE法では、アンモニアガス及び窒素ガスの雰囲気中に被処理物の表面を活性化させるCXガスを導入することで、酸化被膜を有したまま窒化処理を施すことができ、処理後の被処理物の表面には特殊窒化層(いわゆるSP層)が形成される。

【0026】

次に、図3を参照して、一般的な処理条件を説明する。

SP−NITE法を用いた窒化処理の温度プロファイルは、昇温期間P1と処理期間P2と冷却期間P3とに分けられる。

昇温期間P1は、ローラ4及びブッシュ22等の被処理物に対する処理温度まで、被処理物を加熱して昇温させる期間である。なお、昇温期間P1として5時間が例示されるが、これに限定されるものではなく、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。

処理期間P2は、被処理物に対して窒化処理を施す期間である。処理期間P2として14時間が例示され、処理温度として400℃が例示されるが、これに限定されるものではなく、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。なお、上述したように、処理温度は、被処理物のオーステナイト化温度(800℃から900℃)以下に設定する必要がある。

冷却期間P3は、処理温度にある被処理物を常温にまで冷却する期間である。なお、冷却期間P3として3時間が例示されるが、これに限定されるものではなく、被処理物の材質や冷却時における変形・破損の程度等に応じて適宜調整してよい。

【0027】

また、処理炉内に供給される雰囲気ガスとして、上述したCXガス、アンモニアガス及び窒素ガスが例示される。

CXガスの供給は、昇温期間P1のうちのいずれかの時点で開始され、処理期間P2のうちのいずれかの時点で停止される。図3において符号P4で示すCXガスの供給期間は、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。なお、CXガスの供給は、図3に示すように被処理物が未だ処理温度に到達していない時点で開始されるのが一般的である。

アンモニアガスの供給は、昇温期間P1のうちのいずれかの時点で開始され、冷却期間P3のうちのいずれかの時点で停止される。アンモニアガスの供給期間は、被処理物の材質や、求める被処理物の表面硬度等の条件に応じて適宜調整してよい。なお、アンモニアガスの供給は、昇温期間P1において被処理物が加熱され始めた時点で開始され、冷却期間P3において被処理物の温度が処理温度よりも低くなった時点で停止されるのが一般的である。

窒素ガスの供給は、昇温期間P1において被処理物が加熱され始めた時点で開始され、冷却期間P3において被処理物の温度が常温となり冷却が完了した時点で停止されるのが一般的である。

【0028】

次に、図4を参照して、本実施形態における被処理物であるローラ4及びブッシュ22に対する処理について説明する。なお、本実施形態では被処理物に対して以下の処理条件による窒化処理を施したが、これに限定されるものではなく、一般的なSP−NITE法の処理条件による窒化処理を施してもよい。

昇温期間P1、処理期間P2及び冷却期間P3は、それぞれ5時間、14時間及び3時間に設定され、処理温度は400℃に設定されている。

CXガスの供給は、被処理物が処理温度(400℃)に到達したとき(すなわち昇温期間P1の終了時点)に開始され、その供給期間(P4)は数時間(1〜5時間)の範囲内で適宜調整している。また、アンモニアガスは、処理期間P2の全期間においてのみ供給されている。すなわち、アンモニアガスは、昇温期間P1の終了時点から供給が開始され、冷却期間P3の開始と同時にその供給が停止されている。

【0029】

昇温期間P1では、常温から処理温度(400℃)まで加熱して昇温させる。この昇温期間P1では、被処理物が不活性ガスである窒素ガスの雰囲気中に配置されているため、被処理物に生じる酸化等の変化を抑制することができる。

被処理物の温度が処理温度に到達し、処理期間P2が開始する。処理期間P2では、CXガスの導入により被処理物の表面が活性化するとともに、CXガスと同時に供給開始されるアンモニアガスと、窒素ガスとを構成する窒素が被処理物の表面から浸透する。本実施形態における処理温度及び処理時間は、被処理物の耐食性向上を狙い、それぞれ400℃及び14時間に設定されている。窒素が浸透することで、被処理物の表面には窒化層(化合物層(いわゆる白層)や拡散層)が形成され、被処理物の表面硬度が向上する。SP−NITE法で形成される窒化層の厚さは、10μm〜数十μmである。被処理物をSUS316ステンレス鋼として、本実施形態の条件におけるSP−NITE法を実施すると、処理された被処理物の表面硬度は約1000Hvとなる。

【0030】

冷却期間P3では、被処理物の温度を400℃から常温まで低下させる。なお、冷却期間P3の開始とともに、アンモニアガスの供給は停止される。

以上で、本実施形態における被処理物であるローラ4及びブッシュ22に対する窒化処理が完了する。なお、処理後、白層は研磨等により除去してもよい。

【0031】

ローラ4及びブッシュ22のいずれにもSP−NITE法を用いた窒化処理を施すことで、これらの表面硬度はいずれも約1000Hvまで向上する。すなわち、ローラ4とブッシュ22との摺動箇所における硬度が向上する。そのため、ローラ4及びブッシュ22はいずれも高い耐摩耗性を有しており、このようなローラ4及びブッシュ22を備えるローラチェーン1は、潤滑油を供給せずに、長い寿命を確保することが可能となる。

【0032】

続いて、潤滑油を供給せずに長い寿命を確保できるローラチェーン1の開発に伴い実施した、実験の結果について説明する。図5は、試験材に対する摩耗試験の概略構成を示す斜視図である。また、図6は、試験材に対する摩耗試験の結果を示すグラフである。

本発明者等は、複数の材料から選択した一対の試験材を互いに摺動させ、摩耗の量を参照することで、摩耗の量を低減できる一対の試験材の材料及び組合せを検証した。図5に示すように、摩耗試験の構成は、ローラ4を模した平板部材5と、ブッシュ22を模した円柱部材6とを有している。平板部材5の板面に円柱部材6の外周面を当接させ、平板部材5の板厚方向で荷重を加えつつ、平板部材5の板面に平行する方向(符号Sで示す方向)で円柱部材6を往復移動させ、摩耗により失われた体積(摩耗体積、mm3)を平板部材5及び円柱部材6のそれぞれについて計測した。摩耗試験の試験条件は、荷重19.6N、摺動速度10mm/s、往復ストローク10mm、試験材温度400℃、摺動時間6時間(Hr)、試験雰囲気は真空とした。

【0033】

ローラ4を模した平板部材5及びブッシュ22を模した円柱部材6に用いた試験材の組合せを表1に示す。

【0034】

【表1】

【0035】

表1に示すように、従来材として、平板部材5及び円柱部材6のいずれにもS45C炭素鋼を選択した。S45C炭素鋼は、従来の一般的なローラチェーン1に用いられる材料である。

なお、従来のローラ4及びブッシュ22がいずれもS45C炭素鋼を用いて成形される場合であっても、それぞれの材料に調質処理や浸炭処理等が施され、従来のローラ4及びブッシュ22は互いに異なる硬度を有していた。これは、両者の硬度を異ならせることで、摩耗の初期段階で低い硬度を有する部材が高い硬度を有する部材に摩耗・研削され、高い硬度を有する部材の外形に沿うために、両者の接触面積が大きくなることで接触圧が低下し、長期的に見れば両者の摩耗総量を抑制できるという知見があったためである。よって、従来のローラ4及びブッシュ22では、両者の硬度は互いに異なっていた。

なお、表1に示す平板部材5及び円柱部材6に用いられる、各S45C炭素鋼の硬度は同一となっている。

【0036】

従来材の他に、試験材Aから試験材Dまでの4種類の組合せについて、摩耗の量を計測した。

なお、表1に示す「SUS403(NV窒化)」は、マルテンサイト系のSUS403ステンレス鋼にガス窒化法の一方法であるNV窒化法を用いて窒化処理を施した材料を表している。NV窒化法とは、NVガスによるガス活性化処理により被処理物の酸化膜をフッ化膜に置き換え、アンモニアガスによりフッ化膜を除去しつつ速やかに被処理物の表面から窒素を浸透させる方法である。NV窒化法によっても、被処理物の表面硬度を、SP−NITE法を用いた場合と同等の表面硬度(1000Hv以上)とすることが可能となる。

【0037】

また、表1に示す「SUS440CQT」とは、マルテンサイト系のSUS440Cステンレス鋼に、調質処理を施した材料を表している。

また、表1に示す「SUS403QT」とは、マルテンサイト系のSUS403ステンレス鋼に、調質処理を施した材料を表している。

また、表1に示す「SUS316(SP−NITE)」とは、オーステナイト系のSUS316ステンレス鋼に、SP−NITE法を用いた窒化処理を施した材料を表している。なお、試験材Dは、本実施形態におけるローラ4及びブッシュ22と同一の組合せとなっている。

【0038】

図6に示す摩耗試験の結果によれば、ローラ4を模した平板部材5及びブッシュ22を模した円柱部材6のいずれにも、オーステナイト系のSUS316ステンレス鋼にSP−NITE法を用いた窒化処理を施した試験材Dの組合せの摩耗体積が、最も少なくなっていることが分かる。

従来の知見によれば、平板部材5及び円柱部材6の硬度が同一である試験材Dの組合せよりも、両者の硬度が異なる試験材Cの組合せでの摩耗体積が少なくなるはずであるが、結果は従来の知見とは逆となっている。これはすなわち、一定の硬度以下の材料では、従来の知見の通り両者の硬度を異ならせることによって長期的な摩耗の量が低減できるが、一定の硬度以上の材料では、両者の硬度は同一にすることによって摩耗の量を低減できることが考えられる。

【0039】

また、表1に示す試験材Aの組合せは、平板部材5が、マルテンサイト系のSUS403ステンレス鋼にNV窒化法を用いて窒化処理を施した材料から形成され、円柱部材6が、マルテンサイト系のSUS440Cステンレス鋼に調質処理を施した材料から形成されている。これらの材料はいずれも高い硬度を有しているが、材料及び表面処理が違うため、各々の硬度は異なっている。一方、本実施形態における試験材Dの組合せは、平板部材5及び円柱部材6のいずれもが、オーステナイト系のSUS316ステンレス鋼にSP−NITE法を用いた窒化処理を施した材料から形成されている。ここで、窒化処理を施す前において、オーステナイト系ステンレス鋼の硬度は、マルテンサイト系ステンレス鋼よりも低い。

しかしながら、図6に示すように、試験材Aの組合せでの摩耗体積よりも、試験材Dの組合せでの摩耗体積が少なくなっている。すなわち、オーステナイト系ステンレス鋼であっても、SP−NITE法を用いた窒化処理を施すことで高い耐摩耗性を備えることができ、平板部材5及び円柱部材6(すなわちローラ4及びブッシュ22)の摩耗を低減できることが判明した。

【0040】

また、マルテンサイト系ステンレス鋼は、硬度が高いことから機械加工が難しく、加工用工具の消耗も激しいことから、ローラ4及びブッシュ22の製作における加工の手間やコストが増加する傾向にあった。一方、窒化処理を施す前のオーステナイト系ステンレス鋼の硬度は、マルテンサイト系ステンレス鋼に比べて低いことから、ローラ4及びブッシュ22の製作における加工の手間やコストを削減することができる。

【0041】

図6に示す摩耗試験の結果によれば、ローラ4及びブッシュ22のいずれにもSUS316ステンレス鋼にSP−NITE法を用いた窒化処理を施すことで、このようなローラ4及びブッシュ22を備えるローラチェーン1は潤滑油を供給せずに長い寿命を確保できることが判明した。

よって、本実施形態におけるローラチェーン1を熱処理装置(浸炭炉)等に用いた場合には、摩耗を低減させるための潤滑油を供給する必要が無くなる。すなわち、完全オイルフリー化を達成でき、被処理物Wの浸炭品質が向上することや、炭化物の発生が防止され潤滑油の消費が無くなることによるメンテナンスコスト・ランニングコストの低減といった効果がある。

【0042】

したがって、本実施形態によれば以下の効果を得ることができる。

本実施形態によれば、SP−NITE法を用いた窒化処理によりローラ4とブッシュ22との摺動箇所における硬度がいずれも向上する。そのため、ローラ4及びブッシュ22はいずれも高い耐摩耗性を有しており、このようなローラ4及びブッシュ22を備えるローラチェーン1は、潤滑油を供給せずに、長い寿命を確保できるという効果がある。

【0043】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0044】

例えば、上記実施形態では、ローラ4及びブッシュ22にSP−NITE法を用いた窒化処理が施されているが、これに限定されるものではなく、その他の窒化処理法を用いて処理を施してもよい。例えば、ガス窒化法の一方法であるNV窒化法を用いて窒化処理を施してもよい。また、ガス窒化法以外の窒化法、例えば塩浴軟窒化法又はプラズマ窒化法等を使用してもよい。なお、塩浴窒化法を採用する場合には、環境への負荷が低減されるイソナイトLS法を用いることが好ましい。このような窒化処理法は、ローラ4及びブッシュ22で同一の方法を用いることが好ましい。

【0045】

また、上記実施形態では、ローラ4及びブッシュ22にSP−NITE法を用いた窒化処理が施されているが、これに加えて、ブッシュ22と摺動するリンクピン32に窒化処理を施してもよい。なお、リンクピン32に施される窒化処理は、ブッシュ22に施される窒化処理と同一の方法を用いることが好ましい。

リンクピン32に対しても窒化処理を施すことで、リンクピン32とブッシュ22とが共に高い耐摩耗性を備えることから、リンクピン32とブッシュ22との間における摩耗が低減される。このようなリンクピン32を用いることで、ローラチェーン1に潤滑油を供給しない完全オイルフリー化とする場合であっても、ローラチェーン1の長い寿命を確保することができる。

また、リンクピン32が、オーステナイト系ステンレス鋼から形成されるとともに、窒化処理が施されている構成であってもよい。オーステナイト系ステンレス鋼を使用することで、例えばマルテンサイト系ステンレス鋼を使用する場合に比べて、加工の手間及びコストを削減することができる。

【0046】

また、上記実施形態では、ローラ4及びブッシュ22に用いられる材料はSUS316ステンレス鋼であるが、これに限定されるものではなく、窒化処理を施すことのできる材料(合金鋼、高合金鋼、チタン合金等)であればよい。なお、使用する材料によって窒化処理後の表面硬度が変化するため、窒化処理後の表面硬度が1000Hv以上となる材料を用いることが好ましい。

【符号の説明】

【0047】

1…ローラチェーン、2…内側リンク、21…内側リンクプレート、22…ブッシュ、3…外側リンク、31…外側リンクプレート、32…リンクピン(ピン)、4…ローラ

【特許請求の範囲】

【請求項1】

一対の内側リンクプレートの両端部同士を筒状のブッシュでそれぞれ連結してなる内側リンクと、一対の外側リンクプレートの両端部同士を前記ブッシュに回転自在に挿通されるピンでそれぞれ連結してなる外側リンクと、前記ブッシュの外周面を囲んで回転自在に設けられるローラとを備えるローラチェーンであって、

前記ブッシュ及び前記ローラのいずれにも、窒化処理が施されていることを特徴とするローラチェーン。

【請求項2】

請求項1に記載のローラチェーンにおいて、

前記ブッシュ及び前記ローラのいずれにも、SP−NITE法を用いた窒化処理が施されていることを特徴とするローラチェーン。

【請求項3】

請求項1又は2に記載のローラチェーンにおいて、

前記ブッシュ及び前記ローラは、いずれもオーステナイト系ステンレス鋼から形成されていることを特徴とするローラチェーン。

【請求項4】

請求項1に記載のローラチェーンにおいて、

前記ピンに、窒化処理が施されていることを特徴とするローラチェーン。

【請求項5】

請求項2に記載のローラチェーンにおいて、

前記ピンに、SP−NITE法を用いた窒化処理が施されていることを特徴とするローラチェーン。

【請求項1】

一対の内側リンクプレートの両端部同士を筒状のブッシュでそれぞれ連結してなる内側リンクと、一対の外側リンクプレートの両端部同士を前記ブッシュに回転自在に挿通されるピンでそれぞれ連結してなる外側リンクと、前記ブッシュの外周面を囲んで回転自在に設けられるローラとを備えるローラチェーンであって、

前記ブッシュ及び前記ローラのいずれにも、窒化処理が施されていることを特徴とするローラチェーン。

【請求項2】

請求項1に記載のローラチェーンにおいて、

前記ブッシュ及び前記ローラのいずれにも、SP−NITE法を用いた窒化処理が施されていることを特徴とするローラチェーン。

【請求項3】

請求項1又は2に記載のローラチェーンにおいて、

前記ブッシュ及び前記ローラは、いずれもオーステナイト系ステンレス鋼から形成されていることを特徴とするローラチェーン。

【請求項4】

請求項1に記載のローラチェーンにおいて、

前記ピンに、窒化処理が施されていることを特徴とするローラチェーン。

【請求項5】

請求項2に記載のローラチェーンにおいて、

前記ピンに、SP−NITE法を用いた窒化処理が施されていることを特徴とするローラチェーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−241007(P2011−241007A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−112278(P2010−112278)

【出願日】平成22年5月14日(2010.5.14)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月14日(2010.5.14)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]