ローラーおよびその製造方法

【課題】各層間の結合性に優れ、接着剤およびアウタースリーブ内で発泡材を発泡させる発泡工程を不要とし、使用後に再び回収して再利用することができる材料を用いることで将来的に容易に再利用され、円柱形芯材の仮固定や所定の位置からのずれといった問題を回避し、熱膨張による形成方法や加熱溶融による接着法、共押出し成形法を使用することができるローラーおよびその製造方法を提供する。

【解決手段】ローラーは、円柱形芯材1と、熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブ2と、前記発泡体チューブ2と同じ樹脂で形成されて、前記発泡体チューブの外周に配置される非発泡体アウタースリーブ3とを備える。前記発泡体チューブ2は、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材1の外周に配置されてもよい。

【解決手段】ローラーは、円柱形芯材1と、熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブ2と、前記発泡体チューブ2と同じ樹脂で形成されて、前記発泡体チューブの外周に配置される非発泡体アウタースリーブ3とを備える。前記発泡体チューブ2は、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材1の外周に配置されてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローラーおよびその製造方法に関し、特に、電子写真式画像形成装置において感光ドラムへ電荷やトナーを導入したり、感光ドラムから用紙にトナーを転写したりするローラーおよびその製造方法に関する。

【背景技術】

【0002】

従来、図12に示されるように、例えば複写機やプリンター、ファクシミリ機といった電子写真式画像形成装置には、感光ドラム91へ電荷やトナーを導入したり(帯電ローラー92、現像ローラー93)、感光ドラム91から用紙Pにトナーを転写したり(転写ローラー94)する導電性のローラーが組み込まれる。

【0003】

この種のローラーは、図13に示されるように、多くは金属棒から形成される円柱形芯材950を備える。この円柱形芯材950の外周にはポリウレタン(PU)樹脂製の発泡体チューブ951が配置される。発泡体チューブ951の外周にはポリアミド(PA)樹脂製のアウタースリーブ952が配置される。

【0004】

こうしたローラーの製造にあたって、第1の方法では、まず、円柱形芯材950の外周に発泡体チューブ951が成形される。その後、発泡体チューブ951の外周にアウタースリーブ952が形成される。その一方で、第2の方法では、まず、円柱形芯材950がアウタースリーブ952内で所定の定置に保持される。アウタースリーブ952内に発泡材が充填される。発泡材は発泡する。発泡材の発泡に基づき円柱形芯材950とアウタースリーブ952との間で発泡体チューブ951が形成される。

【特許文献1】米国特許第6945921号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、発泡体チューブ951およびアウタースリーブ952には、例えば廉価で入手容易な非熱可塑性のポリウレタン樹脂およびポリアミド樹脂といった異質の材料がそれぞれ用いられる。その結果、第1の方法では、熱膨張による形成法や加熱溶融による接着法、共押出し成形法といった従来の方法は使用されることができない。例えば加熱溶融による接着法や共押出し成形法が使用されても、ポリウレタン樹脂およびポリアミド樹脂は異質の材料であることから、親和性が悪く接合性が悪い。その結果、アウタースリーブ952や発泡体チューブ951の表面に接着剤が塗布される。こうしてアウタースリーブ952と発泡体チューブ951とは接着剤で接着される。ところが、ポリウレタン樹脂およびポリアミド樹脂は異質の材料であることから、親和性が悪く接着剤の接着性が悪い。その上、異質の材料の接着は将来の分離および再利用に手間がかかる。

【0006】

また、第2の方法では、第1の方法と同様に、発泡体チューブ951およびアウタースリーブ952が異質の材料から形成されることから、親和性が悪い。しかも、アウタースリーブ952内に充填される発泡材の発泡に基づき形成される発泡体チューブ951がアウタースリーブ952内にぴったりと嵌め合わせられるとは言え、やはりアウタースリーブ952および発泡体チューブ951は互いに十分に接合されることができない。その上、円柱形芯材950がアウタースリーブ952内で所定の位置に保持されてから、発泡材がアウタースリーブ952内に充填されて発泡することから、円柱形芯材950の仮固定の煩わしさや、所定の位置からのずれといった問題が生じる。製造にあたってかなりの手間がかかってしまう。

【0007】

本発明は、上記実状に鑑みてなされたもので、各層間の結合性に優れ、接着剤およびアウタースリーブ内で発泡材を発泡させる発泡工程を不要とし、使用後に再び回収して再利用することができる材料を用いることで将来的に容易に再生利用され、円柱形芯材の仮固定や所定の位置からのずれといった問題を回避し、しかも、熱膨張による形成方法や加熱溶融による接着法、共押出し成形法を使用することができるローラーおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明によれば、電子写真式画像形成装置において感光ドラムへの電荷やトナーの導入、感光ドラムから用紙へのトナーの転写に用いられるローラーであって、円柱形芯材と、熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブと、前記発泡体チューブと同じ樹脂で形成されて、前記発泡体チューブの外周に配置される非発泡体アウタースリーブとを備えることを特徴とするローラーが提供される。さらに本発明によれば、前記発泡体チューブは、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材の外周に配置されることを特徴とするローラーが提供される。

【発明の効果】

【0009】

本発明に係るローラーでは、アウタースリーブおよびインナースリーブと発泡体チューブとがすべて熱可塑性材料から形成されることから、ローラーの製造過程において、従来の熱膨張による形成法や加熱溶融による接着法、共押出し成形法が使用されることができる。その結果、ローラーは簡単に製造されることができる。

【0010】

また、本発明に係るローラーでは、アウタースリーブおよびインナースリーブと発泡体チューブとが同じ樹脂で形成されることから、親和性が良く、特に加熱溶融による接着法や共押出し成形法の実施時に結合性がとりわけ良い。

【0011】

したがって、本発明は、前記ローラーとともに、その製造過程において、熱膨張による形成法、加熱溶融による接着法または共押出し成形法を用いて従来の製造方法とまったく異なるローラーの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、添付図面を参照しつつ本発明の好適な一実施形態を詳細に説明する。

【0013】

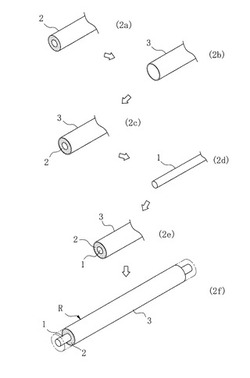

図1は本発明の第1実施形態に係るローラーの断面図である。図2は本発明の第1実施形態に係るローラーの製造方法を示す模式図である。図3はローラーの第1具体例に係る製造方法を示すフローチャートである。図4はローラーの第2具体例に係る製造方法を示すフローチャートである。図5はローラーの第3具体例に係る製造方法を示すフローチャートである。

【0014】

本発明のローラーは、例えば複写機やプリンター、ファクシミリ機といった電子写真式画像形成装置に組み込まれる。こうしたローラーは、感光ドラムに電荷やトナーを導入したり、感光ドラムから用紙にトナーを転写したりすることができる。ローラーは導電性を有する。

【0015】

図1に示されるように、第1実施形態に係るローラーは、円柱形芯材1と、発泡体チューブ2と、非発泡体アウタースリーブ3とを備える。ローラーの体積抵抗値は102Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、ローラーの体積抵抗値は例えば102Ω・cmに設定されればよい。

【0016】

円柱形芯材1は例えば鉄製の金属棒から形成される。ただし、円柱形芯材1は例えば他の合金材料から形成されてもよい。円柱形芯材1の外周には円筒形の発泡体チューブ2が配置される。発泡体チューブ2は熱可塑性ポリウレタン系樹脂から形成される。ここでは、発泡体チューブ2は熱可塑性ポリウレタンから形成される。発泡体チューブ2の密度は0.2g/cm3〜0.8g/cm3の範囲内に設定される。ここでは、発泡体チューブ2の密度は例えば0.2g/cm3に設定されればよい。

【0017】

熱可塑性ポリウレタン系樹脂には、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合できる高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることが好ましい。

【0018】

発泡体チューブ2の外周には円筒形の非発泡体アウタースリーブ3が配置される。非発泡体アウタースリーブ3は、発泡体チューブ2と同じ樹脂すなわち熱可塑性ポリウレタン系樹脂から形成される。ここでは、非発泡体アウタースリーブ3は熱可塑性ポリウレタンから形成される。非発泡体アウタースリーブ3の体積抵抗値は103Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、体積抵抗値は例えば103Ω・cmに設定される。非発泡体アウタースリーブ3の硬度はショアA45以上およびショアD70以下に設定される。ここでは、硬度は例えばショアA45に設定されればよい。

【0019】

図1および図2(f)に示されるように、ローラーは円柱形の製品ローラーRから構成される。円柱形芯材1は発泡体チューブ2および非発泡体アウタースリーブ3の両端面から突出する。こうしたローラーは電子写真式画像形成装置への組み込みに適する。後述されるように、製品ローラーRは、製品ローラーの予定長さの整数倍の長さを有するローラー材から予定長さに裁断される。その後、加工に基づき円柱形芯材1は発泡体チューブ2および非発泡体アウタースリーブ3の両端面から突出する。

【0020】

次に、本発明の第1実施形態にかかるローラーの製造方法を説明する。まず、図2および図3を参照しつつ、本発明のローラーの第1具体例に係る製造方法を説明する。第1具体例に係る製造方法には加熱溶融による接着法が用いられる。

【0021】

第1具体例に係る製造方法では、図3に示されるように、まず、発泡体チューブ形成工程(工程31)および非発泡体アウタースリーブ形成工程(工程32)が実施される。発泡体チューブ形成工程(工程31)では、図2(a)に示されるように、熱可塑性ポリウレタン系樹脂の発泡に基づき円筒形の発泡体チューブ2が形成される。形成にあたって熱可塑性ポリウレタンに発泡剤が混合されればよい。発泡剤には例えば不活性気体が用いられる。こうした材料の膨張に基づき発泡体チューブ2は形成される。発泡体チューブ2の密度は0.2g/cm3に設定される。なお、発泡体チューブ2の密度は0.2g/cm3〜0.8g/cm3の範囲内に設定されればよい。

【0022】

発泡体チューブ2の形成にあたって、前述のように、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合可能な高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることが好ましい。

【0023】

非発泡体アウタースリーブ形成工程(工程32)では、図2(b)に示されるように、発泡体チューブ2と同じ樹脂すなわち熱可塑性ポリウレタン系樹脂で円筒形の非発泡体アウタースリーブ3が形成される。ここでは、非発泡体アウタースリーブ3には熱可塑性ポリウレタンが用いられればよい。非発泡体アウタースリーブ3の体積抵抗値は103Ω・cmに設定される。非発泡体アウタースリーブ3の硬度はショアA45に設定される。

【0024】

その後、発泡体チューブ挿入工程(工程33)が実施される。この工程33では、図2(c)に示されるように、非発泡体アウタースリーブ3内に発泡体チューブ2が挿入される。続いて、非発泡体アウタースリーブ接着工程(工程34)が実施される。この工程34では、発泡体チューブ2の挿入後の非発泡体アウタースリーブ3が加熱される。加熱にあたって非発泡体アウタースリーブ3の外周面から高周波が加えられる。その結果、非発泡体アウタースリーブ3の内表面に発泡体チューブ2の外表面が接着される。

【0025】

その後、円柱形芯材挿入工程(工程35)が実施される。この工程では、図2(d)に示されるように、鉄製の金属棒すなわち円柱形芯材1が用意される。図2(e)に示されるように、円柱形芯材1は発泡体チューブ2内に挿入される。こうして製品ローラーの予定長さの整数倍の長さを有するローラー材が形成されることができる。形成されたローラー材は予定長さに裁断される。その後、図2(f)に示されるように、裁断されたローラー材の両端で発泡体チューブ2および非発泡体アウタースリーブ3が切り出される。こうして発泡体チューブ2および非発泡体アウタースリーブ3の両端面から円柱形芯材1は突出する。なお、円柱形芯材1には、鉄製の金属棒に代えて、合金材料から形成される棒が用いられてもよい。

【0026】

次に、図4を参照しつつ、本発明のローラーの第2具体例に係る製造方法を説明する。第2具体例に係る製造方法には熱膨張による形成方法が用いられる。第2具体例に係る製造方法では、まず、発泡体チューブ形成工程(工程41)および非発泡体アウタースリーブ形成工程(工程42)が実施される。この2つの工程は、前述の第1具体例に係る製造方法の工程31および工程32と同様に実施されればよい。

【0027】

その後、非発泡体アウタースリーブ膨張工程(工程43)が実施される。この工程43では、非発泡体アウタースリーブ3が加熱される。こうして非発泡体アウタースリーブ3は膨張する。続いて、発泡体チューブ挿入工程(工程44)が実施される。この工程44では、膨張した非発泡体アウタースリーブ3内に発泡体チューブ2が挿入される。

【0028】

続いて、非発泡体アウタースリーブ冷却工程(工程45)が実施される。この工程45では、発泡体チューブ2の挿入後の非発泡体アウタースリーブ3が冷却される。冷却に基づき非発泡体アウタースリーブ3は収縮する。その結果、非発泡体アウタースリーブ3は発泡体チューブ2を固く保持する。その後、円柱形芯材挿入工程(工程46)が実施される。この工程46は前述の第1具体例に係る製造方法の工程35と同様に実施されればよい。

【0029】

次に、図5を参照しつつ、本発明のローラーの第3具体例に係る製造方法を説明する。第3具体例に係る製造方法には共押出し成形法が用いられる。第3具体例に係る製造方法では、まず、第1工程が実施される。第1工程では、共押出し成形法により、熱可塑性ポリウレタン系樹脂に基づき発泡体チューブ2と非発泡体アウタースリーブ3とが形成される。形成にあたって所定の材料が金型の押し出し口から押し出される。このとき、押し出し口の形状や材料の供給の速度、金型から押し出される位置、順序、速度といった条件が設定されればよい。こうして発泡体チューブ2および非発泡体アウタースリーブ3の2層構造を有する円筒形の積層体が形成される。なお、発泡体チューブ2および非発泡体アウタースリーブ3の材料には、前述の第1具体例および第2具体例の樹脂と同じ材料が用いられればよい。続いて、第2工程が実施される。第2工程では、発泡体チューブ2に円柱形芯材1が挿入される。この第2工程は、前述の第1具体例および第2具体例の方法の工程35、46と同様に実施されればよい。

【0030】

図6は本発明の第2実施形態に係るローラーの一具体例を示す断面図である。図7は本発明の第2実施形態に係るローラーの変形例を示す断面図である。図8は本発明の第2実施形態に係るローラーの製造方法を示す模式図である。図9はローラーの第1具体例に係る製造方法を示すフローチャートである。図10はローラーの第2具体例に係る製造方法を示すフローチャートである。図11はローラーの第3具体例に係る製造方法を示すフローチャートである。

【0031】

図6に示されるように、第2実施形態に係るローラーは、円柱形芯材4と、非発泡体インナースリーブ5と、発泡体チューブ6と、非発泡体アウタースリーブ7とを備える。第2実施形態に係るローラーの体積抵抗値は102Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、体積抵抗値は102Ω・cmに設定されればよい。

【0032】

円柱形芯材4は鉄製の金属棒から形成される。ただし、円柱形芯材4は例えば他の合金材料から形成されてもよい。円柱形芯材4の外周には円筒形の非発泡体インナースリーブ5が配置される。非発泡体インナースリーブ5は、熱可塑性ポリウレタン系樹脂から形成される。ここでは、非発泡体インナースリーブ5は熱可塑性ポリウレタンから形成される。非発泡体インナースリーブ5の密度は0.2g/cm3〜0.8g/cm3の範囲内に設定される。ここでは、非発泡体インナースリーブ5の密度は例えば0.2g/cm3に設定されればよい。同時に、非発泡体インナースリーブ5の硬度はショアA45以上およびショアD70以下に設定される。ここでは、硬度は例えばショアA45に設定されればよい。

【0033】

熱可塑性ポリウレタン系樹脂には、前述と同様に、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合可能な高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることが好ましい。

【0034】

非発泡体インナースリーブ5の外周には円筒形の発泡体チューブ6が配置される。発泡体チューブ6は非発泡体インナースリーブ5と同様の熱可塑性ポリウレタンから形成される。発泡体チューブ6の密度は発泡に基づき0.2g/cm3に設定される。

【0035】

発泡体チューブ6の外周には非発泡体アウタースリーブ7が配置される。発泡体チューブ6は円柱形芯材4の外周との間に非発泡体インナースリーブ5を挟み込む。非発泡体アウタースリーブ7は発泡体チューブ6と同じ熱可塑性ポリウレタン系樹脂から形成される。ここでは、非発泡体アウタースリーブ7には熱可塑性ポリウレタンが用いられればよい。非発泡体アウタースリーブ7の体積抵抗値は103Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、体積抵抗値は例えば103Ω・cmに設定されればよい。非発泡体アウタースリーブ7の硬度はショアA45以上およびショアD70以下の範囲内に設定される。ここでは、硬度は例えばショアA45に設定される。

【0036】

図7に示されるように、第2実施形態に係るローラーの変形例の構成は前述の第2実施形態に係るローラーの一具体例の構成とほぼ同様に形成される。相違点として、円柱形芯材4Aと非発泡体インナースリーブ5Aに雄ねじおよび雌ねじのいずれかが形成される。この雄ねじおよび雌ねじにより、円柱形芯材4Aは非発泡体インナースリーブ5Aにねじ込まれる。

【0037】

図7および図8(h)から明らかなように、変形例に係るローラーは製品ローラーR1から構成される。円柱形芯材4Aは非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの両端面から突出する。こうしたローラーは電子写真式画像形成装置への組み込みに適する。後述のように、製品ローラーR1は、製品ローラーの予定長さの整数倍の長さを有するローラー材から予定長さに裁断される。その後、加工に基づき円柱形芯材4Aは非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの両端面から突出する。

【0038】

以下、本発明の第2実施形態の変形例に係るローラーの製造方法を説明する。図8および図9を参照しつつ、本発明のローラーの第4具体例に係る製造方法を説明する。第4具体例に係る製造方法には加熱溶融による接着法が用いられる。

【0039】

第4具体例に係る製造方法では、図9に示されるように、まず、非発泡体インナースリーブ形成工程(工程91)、発泡体チューブ形成工程(工程92)および非発泡体アウタースリーブ形成工程(工程93)が実施される。

【0040】

非発泡体インナースリーブ形成工程(工程91)では、図8(a)に示されるように、熱可塑性ポリウレタン系樹脂の発泡に基づき非発泡体インナースリーブ5Aが形成される。ここでは、非発泡体インナースリーブ5Aには熱可塑性ポリウレタンが用いられる。非発泡体インナースリーブ5Aの密度は0.2g/cm3〜0.8g/cm3の範囲内に設定される。ここでは、密度は0.2g/cm3に設定されればよい。非発泡体インナースリーブ5Aの硬度はショアA45以上およびショアD70以下に設定される。ここでは、硬度はショアA45に設定される。

【0041】

第1実施形態と同様に、熱可塑性ポリウレタン系樹脂には、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合可能な高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂全重量の30重量%以下の割合で含まれることが好ましい。

【0042】

発泡体チューブ形成工程(工程92)では、図8(b)に示されるように、非発泡体インナースリーブ5Aと同じ樹脂すなわち熱可塑性ポリウレタン系樹脂の発泡に基づき発泡体チューブ6Aが形成される。ここでは、発泡体チューブ6Aには熱可塑性ポリウレタンが用いられればよい。発泡体チューブ6Aの密度は0.2g/cm3に設定される。

【0043】

非発泡体アウタースリーブ形成工程(工程93)では、図8(c)に示されるように、発泡体チューブ6Aと同じ樹脂すなわち熱可塑性ポリウレタンに基づき非発泡体アウタースリーブ7Aが形成される。ここでは、非発泡体アウタースリーブ7Aには熱可塑性ポリウレタンが用いられればよい。非発泡体アウタースリーブ7Aの体積抵抗値は103Ω・cmに設定される。非発泡体アウタースリーブ7Aの硬度はショアA45に設定される。

【0044】

その後、第1挿入工程(工程94)が実施される。この工程94では、図8(d)に示されるように、非発泡体インナースリーブ5Aが発泡体チューブ6Aに挿入される。続いて、発泡体チューブ接着工程(工程95)が実施される。この工程95では、非発泡体インナースリーブ5Aの挿入後の発泡体チューブ6Aが加熱される。加熱にあたって発泡体チューブ6Aの外周面から例えば高周波が加えられる。その結果、発泡体チューブ6Aの内表面に非発泡体インナースリーブ5Aの外表面が接着される。

【0045】

発泡体チューブ6Aおよび非発泡体インナースリーブ5Aの接着工程の後、第2挿入工程(工程96)が実施される。この工程96では、非発泡体インナースリーブ5Aの挿入後の発泡体チューブ6Aの全体が冷却される。その後、図8(e)に示されるように、発泡体チューブ6Aは非発泡体アウタースリーブ7Aに挿入される。

【0046】

第2挿入工程の後、非発泡体アウタースリーブ接着工程(工程97)が実施される。この工程97では、非発泡体アウタースリーブ7Aが加熱される。加熱にあたって非発泡体アウタースリーブ7Aの外周面から例えば高周波が加えられる。その結果、非発泡体アウタースリーブ7Aの内表面は発泡体チューブ6Aの外表面に接着される。

【0047】

続いて、円柱形芯材挿入工程(工程98)が実施される。この工程98では、図8(f)に示されるように、鉄製の金属棒すなわち円柱形芯材4Aが用意される。図8(g)に示されるように、円柱形芯材4Aは発泡体チューブ6A内に挿入される。挿入にあたって円柱形芯材4Aは発泡体チューブ6A内にねじ込まれる。こうして製品ローラーの予定長さの整数倍の長さを有するローラー材が形成されることができる。形成されたローラー材は予定長さに裁断される。その後、図8(h)に示されるように、裁断されたローラー材の両端で非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aが切り出される。非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの両端面から円柱形芯材4Aは突出する。なお、円柱形芯材4Aには、鉄製の金属棒に代えて、合金材料から形成される棒が用いられてもよい。

【0048】

次に、図10を参照しつつ、本発明のローラーの第5具体例に係る製造方法を説明する。第5具体例に係る製造方法には熱膨張による形成方法が用いられる。第5具体例に係る製造方法では、まず、非発泡体インナースリーブ(工程101)、発泡体チューブ形成工程(工程102)および非発泡体アウタースリーブ形成工程(工程103)が実施される。この3つの工程は前述の第4具体例に係る方法の工程91、92、93と同様に実施されればよい。

【0049】

その後、第1膨張工程(工程104)が実施される。この工程104では、非発泡体アウタースリーブ7Aは加熱される。非発泡体アウタースリーブ7Aは膨張する。続いて、発泡体チューブ挿入工程(工程105)が実施される。この工程105では、膨張した非発泡体アウタースリーブ7Aに発泡体チューブ6Aが挿入される。

【0050】

発泡体チューブ挿入工程の後、第2膨張工程(工程106)が実施される。この工程106では、加熱に基づき発泡体チューブ6Aの挿入後の非発泡体アウタースリーブ7Aの全体が熱される。その結果、非発泡体アウタースリーブ7Aおよび発泡体チューブ6Aは膨張する。この第2膨張工程の後、非発泡体インナースリーブ挿入工程(工程107)が実施される。この工程107では、膨張した発泡体チューブ6Aに非発泡体インナースリーブ5Aが挿入される。

【0051】

非発泡体インナースリーブ挿入工程の後、冷却工程(工程108)が実施される。この工程108では、発泡体チューブ6Aおよび非発泡体インナースリーブ5Aの挿入後の非発泡体アウタースリーブ7Aの全体が冷却される。その結果、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aは収縮する。こうして非発泡体アウタースリーブ7Aは発泡体チューブ6Aを固く保持する。同時に、発泡体チューブ6Aは非発泡体インナースリーブ5Aを固く保持する。続いて、円柱形芯材挿入工程(工程109)が実施される。この工程109は前述の第4具体例の方法の工程98と同様に実施されればよい。

【0052】

次に、図11を参照しつつ、本発明のローラーの第6具体例に係る製造方法を説明する。第6具体例に係る製造方法には共押出し成形法が用いられる。

【0053】

第6具体例に係る製造方法では、まず、第1工程が実施される。第1工程では、共押出成形法により、熱可塑性ポリウレタン系樹脂に基づき内側から非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの3層構造を有する円筒形の積層体が形成される。なお、非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの材料には、前述の第1具体例および第2具体例の樹脂と同じ材料が使用されてもよい。

【0054】

続いて、第2工程が実施される。第2工程では、非発泡体インナースリーブ5Aに円柱形芯材4Aがねじ込まれる。こうして非発泡体インナースリーブ5A内に円柱形芯材4Aが挿入される。この第2工程は前述の第1具体例および第2具体例の方法と同様に実施されればよい。

【0055】

以上、本発明の好適な実施形態例について説明したが、本発明は前述の実施形態例に限定して狭義に解釈されるものではなく、本発明の思想の範囲内において種々の変形や変更が可能である。

【産業上の利用可能性】

【0056】

以上、前述の実施形態で詳細に説明されたように、本発明によれば、各層間の結合性に優れ、接着剤およびアウタースリーブ内で発泡材を発泡させる発泡工程を不要とし、将来的に容易に再生利用され、円柱形芯材の仮固定や所定の位置からのずれといった問題を回避することができるローラーが提供される。また、ローラーの製造方法によれば、熱膨張による形成法や加熱溶融による接着法、共押出し成形法が使用されることができる。

【図面の簡単な説明】

【0057】

【図1】本発明の第1実施形態に係るローラーを示す断面図である。

【図2】図1のローラーの製造方法を示す模式図である。

【図3】本発明の第1具体例に係る製造方法を示すフローチャートである。

【図4】本発明の第2具体例に係る製造方法を示すフローチャートである。

【図5】本発明の第3具体例に係る製造方法を示すフローチャートである。

【図6】本発明の第2実施形態に係るローラーを示す断面図である。

【図7】本発明の第2実施形態に係るローラーの変形例を示す断面図である。

【図8】図7のローラーの製造方法を示す模式図である。

【図9】本発明の第4具体例に係る製造方法を示すフローチャートである。

【図10】本発明の第5具体例に係る製造方法を示すフローチャートである。

【図11】本発明の第6具体例に係る製造方法を示すフローチャートである。

【図12】従来の電子写真式画像形成装置に組み込まれたローラの使用例を示す側面図である。

【図13】従来のローラーの構成を示す部分斜視図である。

【符号の説明】

【0058】

1、4、4A 円柱形芯材、2、6、6A 発泡体チューブ、3、7、7A 非発泡体アウタースリーブ、5、5A 非発泡体インナースリーブ、R、R1 製品ローラー。

【技術分野】

【0001】

本発明は、ローラーおよびその製造方法に関し、特に、電子写真式画像形成装置において感光ドラムへ電荷やトナーを導入したり、感光ドラムから用紙にトナーを転写したりするローラーおよびその製造方法に関する。

【背景技術】

【0002】

従来、図12に示されるように、例えば複写機やプリンター、ファクシミリ機といった電子写真式画像形成装置には、感光ドラム91へ電荷やトナーを導入したり(帯電ローラー92、現像ローラー93)、感光ドラム91から用紙Pにトナーを転写したり(転写ローラー94)する導電性のローラーが組み込まれる。

【0003】

この種のローラーは、図13に示されるように、多くは金属棒から形成される円柱形芯材950を備える。この円柱形芯材950の外周にはポリウレタン(PU)樹脂製の発泡体チューブ951が配置される。発泡体チューブ951の外周にはポリアミド(PA)樹脂製のアウタースリーブ952が配置される。

【0004】

こうしたローラーの製造にあたって、第1の方法では、まず、円柱形芯材950の外周に発泡体チューブ951が成形される。その後、発泡体チューブ951の外周にアウタースリーブ952が形成される。その一方で、第2の方法では、まず、円柱形芯材950がアウタースリーブ952内で所定の定置に保持される。アウタースリーブ952内に発泡材が充填される。発泡材は発泡する。発泡材の発泡に基づき円柱形芯材950とアウタースリーブ952との間で発泡体チューブ951が形成される。

【特許文献1】米国特許第6945921号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、発泡体チューブ951およびアウタースリーブ952には、例えば廉価で入手容易な非熱可塑性のポリウレタン樹脂およびポリアミド樹脂といった異質の材料がそれぞれ用いられる。その結果、第1の方法では、熱膨張による形成法や加熱溶融による接着法、共押出し成形法といった従来の方法は使用されることができない。例えば加熱溶融による接着法や共押出し成形法が使用されても、ポリウレタン樹脂およびポリアミド樹脂は異質の材料であることから、親和性が悪く接合性が悪い。その結果、アウタースリーブ952や発泡体チューブ951の表面に接着剤が塗布される。こうしてアウタースリーブ952と発泡体チューブ951とは接着剤で接着される。ところが、ポリウレタン樹脂およびポリアミド樹脂は異質の材料であることから、親和性が悪く接着剤の接着性が悪い。その上、異質の材料の接着は将来の分離および再利用に手間がかかる。

【0006】

また、第2の方法では、第1の方法と同様に、発泡体チューブ951およびアウタースリーブ952が異質の材料から形成されることから、親和性が悪い。しかも、アウタースリーブ952内に充填される発泡材の発泡に基づき形成される発泡体チューブ951がアウタースリーブ952内にぴったりと嵌め合わせられるとは言え、やはりアウタースリーブ952および発泡体チューブ951は互いに十分に接合されることができない。その上、円柱形芯材950がアウタースリーブ952内で所定の位置に保持されてから、発泡材がアウタースリーブ952内に充填されて発泡することから、円柱形芯材950の仮固定の煩わしさや、所定の位置からのずれといった問題が生じる。製造にあたってかなりの手間がかかってしまう。

【0007】

本発明は、上記実状に鑑みてなされたもので、各層間の結合性に優れ、接着剤およびアウタースリーブ内で発泡材を発泡させる発泡工程を不要とし、使用後に再び回収して再利用することができる材料を用いることで将来的に容易に再生利用され、円柱形芯材の仮固定や所定の位置からのずれといった問題を回避し、しかも、熱膨張による形成方法や加熱溶融による接着法、共押出し成形法を使用することができるローラーおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明によれば、電子写真式画像形成装置において感光ドラムへの電荷やトナーの導入、感光ドラムから用紙へのトナーの転写に用いられるローラーであって、円柱形芯材と、熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブと、前記発泡体チューブと同じ樹脂で形成されて、前記発泡体チューブの外周に配置される非発泡体アウタースリーブとを備えることを特徴とするローラーが提供される。さらに本発明によれば、前記発泡体チューブは、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材の外周に配置されることを特徴とするローラーが提供される。

【発明の効果】

【0009】

本発明に係るローラーでは、アウタースリーブおよびインナースリーブと発泡体チューブとがすべて熱可塑性材料から形成されることから、ローラーの製造過程において、従来の熱膨張による形成法や加熱溶融による接着法、共押出し成形法が使用されることができる。その結果、ローラーは簡単に製造されることができる。

【0010】

また、本発明に係るローラーでは、アウタースリーブおよびインナースリーブと発泡体チューブとが同じ樹脂で形成されることから、親和性が良く、特に加熱溶融による接着法や共押出し成形法の実施時に結合性がとりわけ良い。

【0011】

したがって、本発明は、前記ローラーとともに、その製造過程において、熱膨張による形成法、加熱溶融による接着法または共押出し成形法を用いて従来の製造方法とまったく異なるローラーの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、添付図面を参照しつつ本発明の好適な一実施形態を詳細に説明する。

【0013】

図1は本発明の第1実施形態に係るローラーの断面図である。図2は本発明の第1実施形態に係るローラーの製造方法を示す模式図である。図3はローラーの第1具体例に係る製造方法を示すフローチャートである。図4はローラーの第2具体例に係る製造方法を示すフローチャートである。図5はローラーの第3具体例に係る製造方法を示すフローチャートである。

【0014】

本発明のローラーは、例えば複写機やプリンター、ファクシミリ機といった電子写真式画像形成装置に組み込まれる。こうしたローラーは、感光ドラムに電荷やトナーを導入したり、感光ドラムから用紙にトナーを転写したりすることができる。ローラーは導電性を有する。

【0015】

図1に示されるように、第1実施形態に係るローラーは、円柱形芯材1と、発泡体チューブ2と、非発泡体アウタースリーブ3とを備える。ローラーの体積抵抗値は102Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、ローラーの体積抵抗値は例えば102Ω・cmに設定されればよい。

【0016】

円柱形芯材1は例えば鉄製の金属棒から形成される。ただし、円柱形芯材1は例えば他の合金材料から形成されてもよい。円柱形芯材1の外周には円筒形の発泡体チューブ2が配置される。発泡体チューブ2は熱可塑性ポリウレタン系樹脂から形成される。ここでは、発泡体チューブ2は熱可塑性ポリウレタンから形成される。発泡体チューブ2の密度は0.2g/cm3〜0.8g/cm3の範囲内に設定される。ここでは、発泡体チューブ2の密度は例えば0.2g/cm3に設定されればよい。

【0017】

熱可塑性ポリウレタン系樹脂には、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合できる高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることが好ましい。

【0018】

発泡体チューブ2の外周には円筒形の非発泡体アウタースリーブ3が配置される。非発泡体アウタースリーブ3は、発泡体チューブ2と同じ樹脂すなわち熱可塑性ポリウレタン系樹脂から形成される。ここでは、非発泡体アウタースリーブ3は熱可塑性ポリウレタンから形成される。非発泡体アウタースリーブ3の体積抵抗値は103Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、体積抵抗値は例えば103Ω・cmに設定される。非発泡体アウタースリーブ3の硬度はショアA45以上およびショアD70以下に設定される。ここでは、硬度は例えばショアA45に設定されればよい。

【0019】

図1および図2(f)に示されるように、ローラーは円柱形の製品ローラーRから構成される。円柱形芯材1は発泡体チューブ2および非発泡体アウタースリーブ3の両端面から突出する。こうしたローラーは電子写真式画像形成装置への組み込みに適する。後述されるように、製品ローラーRは、製品ローラーの予定長さの整数倍の長さを有するローラー材から予定長さに裁断される。その後、加工に基づき円柱形芯材1は発泡体チューブ2および非発泡体アウタースリーブ3の両端面から突出する。

【0020】

次に、本発明の第1実施形態にかかるローラーの製造方法を説明する。まず、図2および図3を参照しつつ、本発明のローラーの第1具体例に係る製造方法を説明する。第1具体例に係る製造方法には加熱溶融による接着法が用いられる。

【0021】

第1具体例に係る製造方法では、図3に示されるように、まず、発泡体チューブ形成工程(工程31)および非発泡体アウタースリーブ形成工程(工程32)が実施される。発泡体チューブ形成工程(工程31)では、図2(a)に示されるように、熱可塑性ポリウレタン系樹脂の発泡に基づき円筒形の発泡体チューブ2が形成される。形成にあたって熱可塑性ポリウレタンに発泡剤が混合されればよい。発泡剤には例えば不活性気体が用いられる。こうした材料の膨張に基づき発泡体チューブ2は形成される。発泡体チューブ2の密度は0.2g/cm3に設定される。なお、発泡体チューブ2の密度は0.2g/cm3〜0.8g/cm3の範囲内に設定されればよい。

【0022】

発泡体チューブ2の形成にあたって、前述のように、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合可能な高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることが好ましい。

【0023】

非発泡体アウタースリーブ形成工程(工程32)では、図2(b)に示されるように、発泡体チューブ2と同じ樹脂すなわち熱可塑性ポリウレタン系樹脂で円筒形の非発泡体アウタースリーブ3が形成される。ここでは、非発泡体アウタースリーブ3には熱可塑性ポリウレタンが用いられればよい。非発泡体アウタースリーブ3の体積抵抗値は103Ω・cmに設定される。非発泡体アウタースリーブ3の硬度はショアA45に設定される。

【0024】

その後、発泡体チューブ挿入工程(工程33)が実施される。この工程33では、図2(c)に示されるように、非発泡体アウタースリーブ3内に発泡体チューブ2が挿入される。続いて、非発泡体アウタースリーブ接着工程(工程34)が実施される。この工程34では、発泡体チューブ2の挿入後の非発泡体アウタースリーブ3が加熱される。加熱にあたって非発泡体アウタースリーブ3の外周面から高周波が加えられる。その結果、非発泡体アウタースリーブ3の内表面に発泡体チューブ2の外表面が接着される。

【0025】

その後、円柱形芯材挿入工程(工程35)が実施される。この工程では、図2(d)に示されるように、鉄製の金属棒すなわち円柱形芯材1が用意される。図2(e)に示されるように、円柱形芯材1は発泡体チューブ2内に挿入される。こうして製品ローラーの予定長さの整数倍の長さを有するローラー材が形成されることができる。形成されたローラー材は予定長さに裁断される。その後、図2(f)に示されるように、裁断されたローラー材の両端で発泡体チューブ2および非発泡体アウタースリーブ3が切り出される。こうして発泡体チューブ2および非発泡体アウタースリーブ3の両端面から円柱形芯材1は突出する。なお、円柱形芯材1には、鉄製の金属棒に代えて、合金材料から形成される棒が用いられてもよい。

【0026】

次に、図4を参照しつつ、本発明のローラーの第2具体例に係る製造方法を説明する。第2具体例に係る製造方法には熱膨張による形成方法が用いられる。第2具体例に係る製造方法では、まず、発泡体チューブ形成工程(工程41)および非発泡体アウタースリーブ形成工程(工程42)が実施される。この2つの工程は、前述の第1具体例に係る製造方法の工程31および工程32と同様に実施されればよい。

【0027】

その後、非発泡体アウタースリーブ膨張工程(工程43)が実施される。この工程43では、非発泡体アウタースリーブ3が加熱される。こうして非発泡体アウタースリーブ3は膨張する。続いて、発泡体チューブ挿入工程(工程44)が実施される。この工程44では、膨張した非発泡体アウタースリーブ3内に発泡体チューブ2が挿入される。

【0028】

続いて、非発泡体アウタースリーブ冷却工程(工程45)が実施される。この工程45では、発泡体チューブ2の挿入後の非発泡体アウタースリーブ3が冷却される。冷却に基づき非発泡体アウタースリーブ3は収縮する。その結果、非発泡体アウタースリーブ3は発泡体チューブ2を固く保持する。その後、円柱形芯材挿入工程(工程46)が実施される。この工程46は前述の第1具体例に係る製造方法の工程35と同様に実施されればよい。

【0029】

次に、図5を参照しつつ、本発明のローラーの第3具体例に係る製造方法を説明する。第3具体例に係る製造方法には共押出し成形法が用いられる。第3具体例に係る製造方法では、まず、第1工程が実施される。第1工程では、共押出し成形法により、熱可塑性ポリウレタン系樹脂に基づき発泡体チューブ2と非発泡体アウタースリーブ3とが形成される。形成にあたって所定の材料が金型の押し出し口から押し出される。このとき、押し出し口の形状や材料の供給の速度、金型から押し出される位置、順序、速度といった条件が設定されればよい。こうして発泡体チューブ2および非発泡体アウタースリーブ3の2層構造を有する円筒形の積層体が形成される。なお、発泡体チューブ2および非発泡体アウタースリーブ3の材料には、前述の第1具体例および第2具体例の樹脂と同じ材料が用いられればよい。続いて、第2工程が実施される。第2工程では、発泡体チューブ2に円柱形芯材1が挿入される。この第2工程は、前述の第1具体例および第2具体例の方法の工程35、46と同様に実施されればよい。

【0030】

図6は本発明の第2実施形態に係るローラーの一具体例を示す断面図である。図7は本発明の第2実施形態に係るローラーの変形例を示す断面図である。図8は本発明の第2実施形態に係るローラーの製造方法を示す模式図である。図9はローラーの第1具体例に係る製造方法を示すフローチャートである。図10はローラーの第2具体例に係る製造方法を示すフローチャートである。図11はローラーの第3具体例に係る製造方法を示すフローチャートである。

【0031】

図6に示されるように、第2実施形態に係るローラーは、円柱形芯材4と、非発泡体インナースリーブ5と、発泡体チューブ6と、非発泡体アウタースリーブ7とを備える。第2実施形態に係るローラーの体積抵抗値は102Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、体積抵抗値は102Ω・cmに設定されればよい。

【0032】

円柱形芯材4は鉄製の金属棒から形成される。ただし、円柱形芯材4は例えば他の合金材料から形成されてもよい。円柱形芯材4の外周には円筒形の非発泡体インナースリーブ5が配置される。非発泡体インナースリーブ5は、熱可塑性ポリウレタン系樹脂から形成される。ここでは、非発泡体インナースリーブ5は熱可塑性ポリウレタンから形成される。非発泡体インナースリーブ5の密度は0.2g/cm3〜0.8g/cm3の範囲内に設定される。ここでは、非発泡体インナースリーブ5の密度は例えば0.2g/cm3に設定されればよい。同時に、非発泡体インナースリーブ5の硬度はショアA45以上およびショアD70以下に設定される。ここでは、硬度は例えばショアA45に設定されればよい。

【0033】

熱可塑性ポリウレタン系樹脂には、前述と同様に、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合可能な高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることが好ましい。

【0034】

非発泡体インナースリーブ5の外周には円筒形の発泡体チューブ6が配置される。発泡体チューブ6は非発泡体インナースリーブ5と同様の熱可塑性ポリウレタンから形成される。発泡体チューブ6の密度は発泡に基づき0.2g/cm3に設定される。

【0035】

発泡体チューブ6の外周には非発泡体アウタースリーブ7が配置される。発泡体チューブ6は円柱形芯材4の外周との間に非発泡体インナースリーブ5を挟み込む。非発泡体アウタースリーブ7は発泡体チューブ6と同じ熱可塑性ポリウレタン系樹脂から形成される。ここでは、非発泡体アウタースリーブ7には熱可塑性ポリウレタンが用いられればよい。非発泡体アウタースリーブ7の体積抵抗値は103Ω・cm〜1010Ω・cmの範囲内に設定される。ここでは、体積抵抗値は例えば103Ω・cmに設定されればよい。非発泡体アウタースリーブ7の硬度はショアA45以上およびショアD70以下の範囲内に設定される。ここでは、硬度は例えばショアA45に設定される。

【0036】

図7に示されるように、第2実施形態に係るローラーの変形例の構成は前述の第2実施形態に係るローラーの一具体例の構成とほぼ同様に形成される。相違点として、円柱形芯材4Aと非発泡体インナースリーブ5Aに雄ねじおよび雌ねじのいずれかが形成される。この雄ねじおよび雌ねじにより、円柱形芯材4Aは非発泡体インナースリーブ5Aにねじ込まれる。

【0037】

図7および図8(h)から明らかなように、変形例に係るローラーは製品ローラーR1から構成される。円柱形芯材4Aは非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの両端面から突出する。こうしたローラーは電子写真式画像形成装置への組み込みに適する。後述のように、製品ローラーR1は、製品ローラーの予定長さの整数倍の長さを有するローラー材から予定長さに裁断される。その後、加工に基づき円柱形芯材4Aは非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの両端面から突出する。

【0038】

以下、本発明の第2実施形態の変形例に係るローラーの製造方法を説明する。図8および図9を参照しつつ、本発明のローラーの第4具体例に係る製造方法を説明する。第4具体例に係る製造方法には加熱溶融による接着法が用いられる。

【0039】

第4具体例に係る製造方法では、図9に示されるように、まず、非発泡体インナースリーブ形成工程(工程91)、発泡体チューブ形成工程(工程92)および非発泡体アウタースリーブ形成工程(工程93)が実施される。

【0040】

非発泡体インナースリーブ形成工程(工程91)では、図8(a)に示されるように、熱可塑性ポリウレタン系樹脂の発泡に基づき非発泡体インナースリーブ5Aが形成される。ここでは、非発泡体インナースリーブ5Aには熱可塑性ポリウレタンが用いられる。非発泡体インナースリーブ5Aの密度は0.2g/cm3〜0.8g/cm3の範囲内に設定される。ここでは、密度は0.2g/cm3に設定されればよい。非発泡体インナースリーブ5Aの硬度はショアA45以上およびショアD70以下に設定される。ここでは、硬度はショアA45に設定される。

【0041】

第1実施形態と同様に、熱可塑性ポリウレタン系樹脂には、例えば熱可塑性ポリウレタンと、この熱可塑性ポリウレタンと共重合可能な高分子材とから形成されるコポリマーが用いられてもよい。この種のコポリマーが用いられる場合、高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択される少なくともいずれかの材料から形成されればよい。コポリマーの形成にあたって、高分子材は熱可塑性ポリウレタン系樹脂全重量の30重量%以下の割合で含まれることが好ましい。

【0042】

発泡体チューブ形成工程(工程92)では、図8(b)に示されるように、非発泡体インナースリーブ5Aと同じ樹脂すなわち熱可塑性ポリウレタン系樹脂の発泡に基づき発泡体チューブ6Aが形成される。ここでは、発泡体チューブ6Aには熱可塑性ポリウレタンが用いられればよい。発泡体チューブ6Aの密度は0.2g/cm3に設定される。

【0043】

非発泡体アウタースリーブ形成工程(工程93)では、図8(c)に示されるように、発泡体チューブ6Aと同じ樹脂すなわち熱可塑性ポリウレタンに基づき非発泡体アウタースリーブ7Aが形成される。ここでは、非発泡体アウタースリーブ7Aには熱可塑性ポリウレタンが用いられればよい。非発泡体アウタースリーブ7Aの体積抵抗値は103Ω・cmに設定される。非発泡体アウタースリーブ7Aの硬度はショアA45に設定される。

【0044】

その後、第1挿入工程(工程94)が実施される。この工程94では、図8(d)に示されるように、非発泡体インナースリーブ5Aが発泡体チューブ6Aに挿入される。続いて、発泡体チューブ接着工程(工程95)が実施される。この工程95では、非発泡体インナースリーブ5Aの挿入後の発泡体チューブ6Aが加熱される。加熱にあたって発泡体チューブ6Aの外周面から例えば高周波が加えられる。その結果、発泡体チューブ6Aの内表面に非発泡体インナースリーブ5Aの外表面が接着される。

【0045】

発泡体チューブ6Aおよび非発泡体インナースリーブ5Aの接着工程の後、第2挿入工程(工程96)が実施される。この工程96では、非発泡体インナースリーブ5Aの挿入後の発泡体チューブ6Aの全体が冷却される。その後、図8(e)に示されるように、発泡体チューブ6Aは非発泡体アウタースリーブ7Aに挿入される。

【0046】

第2挿入工程の後、非発泡体アウタースリーブ接着工程(工程97)が実施される。この工程97では、非発泡体アウタースリーブ7Aが加熱される。加熱にあたって非発泡体アウタースリーブ7Aの外周面から例えば高周波が加えられる。その結果、非発泡体アウタースリーブ7Aの内表面は発泡体チューブ6Aの外表面に接着される。

【0047】

続いて、円柱形芯材挿入工程(工程98)が実施される。この工程98では、図8(f)に示されるように、鉄製の金属棒すなわち円柱形芯材4Aが用意される。図8(g)に示されるように、円柱形芯材4Aは発泡体チューブ6A内に挿入される。挿入にあたって円柱形芯材4Aは発泡体チューブ6A内にねじ込まれる。こうして製品ローラーの予定長さの整数倍の長さを有するローラー材が形成されることができる。形成されたローラー材は予定長さに裁断される。その後、図8(h)に示されるように、裁断されたローラー材の両端で非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aが切り出される。非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの両端面から円柱形芯材4Aは突出する。なお、円柱形芯材4Aには、鉄製の金属棒に代えて、合金材料から形成される棒が用いられてもよい。

【0048】

次に、図10を参照しつつ、本発明のローラーの第5具体例に係る製造方法を説明する。第5具体例に係る製造方法には熱膨張による形成方法が用いられる。第5具体例に係る製造方法では、まず、非発泡体インナースリーブ(工程101)、発泡体チューブ形成工程(工程102)および非発泡体アウタースリーブ形成工程(工程103)が実施される。この3つの工程は前述の第4具体例に係る方法の工程91、92、93と同様に実施されればよい。

【0049】

その後、第1膨張工程(工程104)が実施される。この工程104では、非発泡体アウタースリーブ7Aは加熱される。非発泡体アウタースリーブ7Aは膨張する。続いて、発泡体チューブ挿入工程(工程105)が実施される。この工程105では、膨張した非発泡体アウタースリーブ7Aに発泡体チューブ6Aが挿入される。

【0050】

発泡体チューブ挿入工程の後、第2膨張工程(工程106)が実施される。この工程106では、加熱に基づき発泡体チューブ6Aの挿入後の非発泡体アウタースリーブ7Aの全体が熱される。その結果、非発泡体アウタースリーブ7Aおよび発泡体チューブ6Aは膨張する。この第2膨張工程の後、非発泡体インナースリーブ挿入工程(工程107)が実施される。この工程107では、膨張した発泡体チューブ6Aに非発泡体インナースリーブ5Aが挿入される。

【0051】

非発泡体インナースリーブ挿入工程の後、冷却工程(工程108)が実施される。この工程108では、発泡体チューブ6Aおよび非発泡体インナースリーブ5Aの挿入後の非発泡体アウタースリーブ7Aの全体が冷却される。その結果、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aは収縮する。こうして非発泡体アウタースリーブ7Aは発泡体チューブ6Aを固く保持する。同時に、発泡体チューブ6Aは非発泡体インナースリーブ5Aを固く保持する。続いて、円柱形芯材挿入工程(工程109)が実施される。この工程109は前述の第4具体例の方法の工程98と同様に実施されればよい。

【0052】

次に、図11を参照しつつ、本発明のローラーの第6具体例に係る製造方法を説明する。第6具体例に係る製造方法には共押出し成形法が用いられる。

【0053】

第6具体例に係る製造方法では、まず、第1工程が実施される。第1工程では、共押出成形法により、熱可塑性ポリウレタン系樹脂に基づき内側から非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの3層構造を有する円筒形の積層体が形成される。なお、非発泡体インナースリーブ5A、発泡体チューブ6Aおよび非発泡体アウタースリーブ7Aの材料には、前述の第1具体例および第2具体例の樹脂と同じ材料が使用されてもよい。

【0054】

続いて、第2工程が実施される。第2工程では、非発泡体インナースリーブ5Aに円柱形芯材4Aがねじ込まれる。こうして非発泡体インナースリーブ5A内に円柱形芯材4Aが挿入される。この第2工程は前述の第1具体例および第2具体例の方法と同様に実施されればよい。

【0055】

以上、本発明の好適な実施形態例について説明したが、本発明は前述の実施形態例に限定して狭義に解釈されるものではなく、本発明の思想の範囲内において種々の変形や変更が可能である。

【産業上の利用可能性】

【0056】

以上、前述の実施形態で詳細に説明されたように、本発明によれば、各層間の結合性に優れ、接着剤およびアウタースリーブ内で発泡材を発泡させる発泡工程を不要とし、将来的に容易に再生利用され、円柱形芯材の仮固定や所定の位置からのずれといった問題を回避することができるローラーが提供される。また、ローラーの製造方法によれば、熱膨張による形成法や加熱溶融による接着法、共押出し成形法が使用されることができる。

【図面の簡単な説明】

【0057】

【図1】本発明の第1実施形態に係るローラーを示す断面図である。

【図2】図1のローラーの製造方法を示す模式図である。

【図3】本発明の第1具体例に係る製造方法を示すフローチャートである。

【図4】本発明の第2具体例に係る製造方法を示すフローチャートである。

【図5】本発明の第3具体例に係る製造方法を示すフローチャートである。

【図6】本発明の第2実施形態に係るローラーを示す断面図である。

【図7】本発明の第2実施形態に係るローラーの変形例を示す断面図である。

【図8】図7のローラーの製造方法を示す模式図である。

【図9】本発明の第4具体例に係る製造方法を示すフローチャートである。

【図10】本発明の第5具体例に係る製造方法を示すフローチャートである。

【図11】本発明の第6具体例に係る製造方法を示すフローチャートである。

【図12】従来の電子写真式画像形成装置に組み込まれたローラの使用例を示す側面図である。

【図13】従来のローラーの構成を示す部分斜視図である。

【符号の説明】

【0058】

1、4、4A 円柱形芯材、2、6、6A 発泡体チューブ、3、7、7A 非発泡体アウタースリーブ、5、5A 非発泡体インナースリーブ、R、R1 製品ローラー。

【特許請求の範囲】

【請求項1】

電子写真式画像形成装置において感光ドラムへの電荷およびトナーの導入、感光ドラムから用紙へのトナーの転写に用いられるローラーであって、

円柱形芯材と、

熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブと、

前記発泡体チューブと同じ樹脂で形成され、前記発泡体チューブの外周に配置される非発泡体アウタースリーブとを備えることを特徴とするローラー。

【請求項2】

請求項1に記載のローラーにおいて、製品ローラーの予定長さの整数倍の長さを有することを特徴とするローラー。

【請求項3】

請求項1に記載のローラーにおいて、円柱形に形成されて、円柱の両端面から前記円柱形芯材を突出させることを特徴とするローラー。

【請求項4】

請求項1に記載のローラーにおいて、体積抵抗値は102Ω・cm〜1010Ω・cmの範囲内に設定されることを特徴とするローラー。

【請求項5】

請求項4に記載のローラーにおいて、前記非発泡体アウタースリーブの体積抵抗値は103Ω・cm〜1010Ω・cmの範囲内に設定されることを特徴とするローラー。

【請求項6】

請求項1に記載のローラーにおいて、前記発泡体チューブの密度は0.2g/cm3〜0.8g/cm3の範囲内に設定されることを特徴とするローラー。

【請求項7】

請求項1に記載のローラーにおいて、前記熱可塑性ポリウレタン系樹脂には、熱可塑性ポリウレタン、および、熱可塑性ポリウレタンとこの熱可塑性ポリウレタンに共重合可能な高分子材とから構成されるコポリマーが少なくとも含まれることを特徴とするローラー。

【請求項8】

請求項7に記載のローラーにおいて、前記高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択され、前記熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることを特徴とするローラー。

【請求項9】

請求項1に記載のローラーにおいて、前記発泡体チューブは、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材の外周に配置されることを特徴とするローラー。

【請求項10】

請求項9に記載のローラーにおいて、前記非発泡体インナースリーブは、熱可塑性ポリウレタン、および、熱可塑性ポリウレタンとこの熱可塑性ポリウレタンと共重合可能な高分子材とから構成されるコポリマーの少なくともいずれかから形成されることを特徴とするローラー。

【請求項11】

請求項9に記載のローラーにおいて、前記円柱形芯材および前記非発泡体インナースリーブにはそれぞれ雄ねじおよび雌ねじのいずれかが形成され、この雄ねじおよび雌ねじにより前記円柱形芯材は前記非発泡体インナースリーブにねじ込まれることを特徴とするローラー。

【請求項12】

請求項1に記載のローラーにおいて、前記非発泡体アウタースリーブの硬度はショアA45以上およびショアD70以下に設定されることを特徴とするローラー。

【請求項13】

請求項9または請求項11に記載のローラーにおいて、前記非発泡体アウタースリーブおよび前記非発泡体インナースリーブの硬度はショアA45以上およびショアD70以下に設定されることを特徴とするローラー。

【請求項14】

請求項1に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記非発泡体アウタースリーブに前記発泡体チューブを挿入する発泡体チューブ挿入工程と、

前記発泡体チューブの挿入後の前記非発泡体アウタースリーブを外から加熱し、前記発泡体チューブの外表面に前記非発泡体アウタースリーブの内表面を接着させる非発泡体アウタースリーブ接着工程と、

前記発泡体チューブに円柱形芯材を挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項15】

請求項1に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記非発泡体アウタースリーブを加熱して膨張させる非発泡体アウタースリーブ膨張工程と、

膨張した前記非発泡体アウタースリーブに前記発泡体チューブを挿入する発泡体チューブ挿入工程と、

前記発泡体チューブの挿入後の非発泡体アウタースリーブを冷却により収縮させ、非発泡体アウタースリーブに前記発泡体チューブを固く保持させる非発泡体アウタースリーブ冷却工程と、

前記発泡体チューブに円柱形芯材を挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項16】

請求項11に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体インナースリーブを形成する非発泡体インナースリーブ形成工程と、

前記発泡体チューブに前記非発泡体インナースリーブを挿入する第1挿入工程と、

前記非発泡体インナースリーブの挿入後の発泡体チューブを外から加熱し、発泡体チューブの内表面に前記非発泡体インナースリーブの外表面を接着する発泡体チューブ接着工程と、

前記発泡体チューブ接着工程の後、前記非発泡体インナースリーブの挿入後の発泡体チューブ全体を冷却し、前記非発泡体アウタースリーブに冷却後の前記発泡体チューブを挿入する第2挿入工程と、

前記第2挿入工程の後、前記非発泡体アウタースリーブを外から加熱し、前記非発泡体アウタースリーブの内表面に前記発泡体チューブの外表面を接着させる非発泡体アウタースリーブ接着工程と、

前記非発泡体アウタースリーブ接着工程の後、前記発泡体チューブおよび前記非発泡体インナースリーブの挿入後の非発泡体アウタースリーブ全体を冷却し、前記非発泡体インナースリーブに円柱形芯材をねじ込みつつ挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項17】

請求項11に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体インナースリーブを形成する非発泡体インナースリーブ形成工程と、

前記非発泡体アウタースリーブを加熱して膨張させる第1膨張工程と、

膨張した前記非発泡体アウタースリーブに前記発泡体チューブを挿入する発泡体チューブ挿入工程と、

前記発泡体チューブ挿入工程の後、前記発泡体チューブの挿入後の非発泡体アウタースリーブ全体を加熱して膨張させる第2膨張工程と、

前記第2膨張工程の後、膨張した前記発泡体チューブに前記非発泡体インナースリーブを挿入する非発泡体インナースリーブ挿入工程と、

前記非発泡体インナースリーブ挿入工程の後、前記発泡体チューブおよび前記非発泡体インナースリーブの挿入後の非発泡体アウタースリーブ全体を冷却により収縮させ、前記発泡体チューブに前記非発泡体インナースリーブを固く保持させるとともに、前記非発泡体アウタースリーブに前記発泡体チューブを固く保持させる冷却工程と、

前記冷却工程の後、前記非発泡体インナースリーブに円柱形芯材をねじ込みつつ挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項18】

請求項1に記載のローラーの製造方法であって、

共押出し成形法により、熱可塑性ポリウレタン系樹脂に基づき前記発泡体チューブおよび前記非発泡体アウタースリーブの2層構造を有する円筒形の積層体を形成する第1工程と、

前記発泡体チューブに円柱形芯材を挿入する第2工程とを備えるローラーの製造方法。

【請求項19】

請求項9または請求項11に記載のローラーの製造方法であって、

共押出し成形法により、熱可塑性ポリウレタン系樹脂に基づき内側から前記非発泡体インナースリーブ、前記発泡体チューブおよび前記非発泡体アウタースリーブの3層構造を有する円筒形の積層体を形成する第1工程と、

前記非発泡体インナースリーブに円柱形芯材を挿入する第2工程とを備えるローラーの製造方法。

【請求項20】

請求項14〜請求項17のいずれかに記載のローラーの製造方法において、前記複数の工程により、円柱形のローラーの両端面から前記円柱形芯材を突出させることを特徴とするローラーの製造方法。

【請求項21】

請求項14〜請求項17のいずれかに記載のローラーの製造方法において、前記複数の工程により、製品ローラーの予定長さの整数倍の長さを有するローラー材を予め製造しておき、前記予定長さに前記ローラー材を裁断し、裁断された円柱形のローラー材の両端面から前記円柱形芯材を突出させる製品ローラーを製造することを特徴とするローラーの製造方法。

【請求項1】

電子写真式画像形成装置において感光ドラムへの電荷およびトナーの導入、感光ドラムから用紙へのトナーの転写に用いられるローラーであって、

円柱形芯材と、

熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブと、

前記発泡体チューブと同じ樹脂で形成され、前記発泡体チューブの外周に配置される非発泡体アウタースリーブとを備えることを特徴とするローラー。

【請求項2】

請求項1に記載のローラーにおいて、製品ローラーの予定長さの整数倍の長さを有することを特徴とするローラー。

【請求項3】

請求項1に記載のローラーにおいて、円柱形に形成されて、円柱の両端面から前記円柱形芯材を突出させることを特徴とするローラー。

【請求項4】

請求項1に記載のローラーにおいて、体積抵抗値は102Ω・cm〜1010Ω・cmの範囲内に設定されることを特徴とするローラー。

【請求項5】

請求項4に記載のローラーにおいて、前記非発泡体アウタースリーブの体積抵抗値は103Ω・cm〜1010Ω・cmの範囲内に設定されることを特徴とするローラー。

【請求項6】

請求項1に記載のローラーにおいて、前記発泡体チューブの密度は0.2g/cm3〜0.8g/cm3の範囲内に設定されることを特徴とするローラー。

【請求項7】

請求項1に記載のローラーにおいて、前記熱可塑性ポリウレタン系樹脂には、熱可塑性ポリウレタン、および、熱可塑性ポリウレタンとこの熱可塑性ポリウレタンに共重合可能な高分子材とから構成されるコポリマーが少なくとも含まれることを特徴とするローラー。

【請求項8】

請求項7に記載のローラーにおいて、前記高分子材は、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)およびそれらの組成物を含む群から選択され、前記熱可塑性ポリウレタン系樹脂の全重量の30重量%以下の割合で含まれることを特徴とするローラー。

【請求項9】

請求項1に記載のローラーにおいて、前記発泡体チューブは、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材の外周に配置されることを特徴とするローラー。

【請求項10】

請求項9に記載のローラーにおいて、前記非発泡体インナースリーブは、熱可塑性ポリウレタン、および、熱可塑性ポリウレタンとこの熱可塑性ポリウレタンと共重合可能な高分子材とから構成されるコポリマーの少なくともいずれかから形成されることを特徴とするローラー。

【請求項11】

請求項9に記載のローラーにおいて、前記円柱形芯材および前記非発泡体インナースリーブにはそれぞれ雄ねじおよび雌ねじのいずれかが形成され、この雄ねじおよび雌ねじにより前記円柱形芯材は前記非発泡体インナースリーブにねじ込まれることを特徴とするローラー。

【請求項12】

請求項1に記載のローラーにおいて、前記非発泡体アウタースリーブの硬度はショアA45以上およびショアD70以下に設定されることを特徴とするローラー。

【請求項13】

請求項9または請求項11に記載のローラーにおいて、前記非発泡体アウタースリーブおよび前記非発泡体インナースリーブの硬度はショアA45以上およびショアD70以下に設定されることを特徴とするローラー。

【請求項14】

請求項1に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記非発泡体アウタースリーブに前記発泡体チューブを挿入する発泡体チューブ挿入工程と、

前記発泡体チューブの挿入後の前記非発泡体アウタースリーブを外から加熱し、前記発泡体チューブの外表面に前記非発泡体アウタースリーブの内表面を接着させる非発泡体アウタースリーブ接着工程と、

前記発泡体チューブに円柱形芯材を挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項15】

請求項1に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記非発泡体アウタースリーブを加熱して膨張させる非発泡体アウタースリーブ膨張工程と、

膨張した前記非発泡体アウタースリーブに前記発泡体チューブを挿入する発泡体チューブ挿入工程と、

前記発泡体チューブの挿入後の非発泡体アウタースリーブを冷却により収縮させ、非発泡体アウタースリーブに前記発泡体チューブを固く保持させる非発泡体アウタースリーブ冷却工程と、

前記発泡体チューブに円柱形芯材を挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項16】

請求項11に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体インナースリーブを形成する非発泡体インナースリーブ形成工程と、

前記発泡体チューブに前記非発泡体インナースリーブを挿入する第1挿入工程と、

前記非発泡体インナースリーブの挿入後の発泡体チューブを外から加熱し、発泡体チューブの内表面に前記非発泡体インナースリーブの外表面を接着する発泡体チューブ接着工程と、

前記発泡体チューブ接着工程の後、前記非発泡体インナースリーブの挿入後の発泡体チューブ全体を冷却し、前記非発泡体アウタースリーブに冷却後の前記発泡体チューブを挿入する第2挿入工程と、

前記第2挿入工程の後、前記非発泡体アウタースリーブを外から加熱し、前記非発泡体アウタースリーブの内表面に前記発泡体チューブの外表面を接着させる非発泡体アウタースリーブ接着工程と、

前記非発泡体アウタースリーブ接着工程の後、前記発泡体チューブおよび前記非発泡体インナースリーブの挿入後の非発泡体アウタースリーブ全体を冷却し、前記非発泡体インナースリーブに円柱形芯材をねじ込みつつ挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項17】

請求項11に記載のローラーの製造方法であって、

熱可塑性ポリウレタン系樹脂を発泡させて前記発泡体チューブを形成する発泡体チューブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体アウタースリーブを形成する非発泡体アウタースリーブ形成工程と、

前記発泡体チューブと同じ樹脂で前記非発泡体インナースリーブを形成する非発泡体インナースリーブ形成工程と、

前記非発泡体アウタースリーブを加熱して膨張させる第1膨張工程と、

膨張した前記非発泡体アウタースリーブに前記発泡体チューブを挿入する発泡体チューブ挿入工程と、

前記発泡体チューブ挿入工程の後、前記発泡体チューブの挿入後の非発泡体アウタースリーブ全体を加熱して膨張させる第2膨張工程と、

前記第2膨張工程の後、膨張した前記発泡体チューブに前記非発泡体インナースリーブを挿入する非発泡体インナースリーブ挿入工程と、

前記非発泡体インナースリーブ挿入工程の後、前記発泡体チューブおよび前記非発泡体インナースリーブの挿入後の非発泡体アウタースリーブ全体を冷却により収縮させ、前記発泡体チューブに前記非発泡体インナースリーブを固く保持させるとともに、前記非発泡体アウタースリーブに前記発泡体チューブを固く保持させる冷却工程と、

前記冷却工程の後、前記非発泡体インナースリーブに円柱形芯材をねじ込みつつ挿入する円柱形芯材挿入工程とを備えることを特徴とするローラーの製造方法。

【請求項18】

請求項1に記載のローラーの製造方法であって、

共押出し成形法により、熱可塑性ポリウレタン系樹脂に基づき前記発泡体チューブおよび前記非発泡体アウタースリーブの2層構造を有する円筒形の積層体を形成する第1工程と、

前記発泡体チューブに円柱形芯材を挿入する第2工程とを備えるローラーの製造方法。

【請求項19】

請求項9または請求項11に記載のローラーの製造方法であって、

共押出し成形法により、熱可塑性ポリウレタン系樹脂に基づき内側から前記非発泡体インナースリーブ、前記発泡体チューブおよび前記非発泡体アウタースリーブの3層構造を有する円筒形の積層体を形成する第1工程と、

前記非発泡体インナースリーブに円柱形芯材を挿入する第2工程とを備えるローラーの製造方法。

【請求項20】

請求項14〜請求項17のいずれかに記載のローラーの製造方法において、前記複数の工程により、円柱形のローラーの両端面から前記円柱形芯材を突出させることを特徴とするローラーの製造方法。

【請求項21】

請求項14〜請求項17のいずれかに記載のローラーの製造方法において、前記複数の工程により、製品ローラーの予定長さの整数倍の長さを有するローラー材を予め製造しておき、前記予定長さに前記ローラー材を裁断し、裁断された円柱形のローラー材の両端面から前記円柱形芯材を突出させる製品ローラーを製造することを特徴とするローラーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−186846(P2009−186846A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−28134(P2008−28134)

【出願日】平成20年2月7日(2008.2.7)

【出願人】(508040614)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月7日(2008.2.7)

【出願人】(508040614)

【Fターム(参考)】

[ Back to top ]