ローラ及びブシュ間の隙間調整方法

【課題】ブシュを設けたローラの支持構造におけるブシュ及びローラの隙間調整を簡単な構成で高精度化する。

【解決手段】ドライブローラ56Lの軸線方向端面56aにおける鍔付きブシュ53の鍔部53aに対峙する部分に潤滑性皮膜層562を設ける。一対の側壁部47Lの間隔aと、鍔部53aの厚さbと、ドライブローラ56Lの軸線方向幅cとに応じて厚さtを変えた潤滑性皮膜層を形成する。別部材からなるシムを挟むようにして、ブシュの鍔部とローラの軸線方向端面との間の隙間の調整を行う必要が無いことから、隙間調整に関与する部品点数を減少することができ、部品点数が多い場合の誤差の増大を抑制でき、容易に高精度な隙間調整を行うことができる。

【解決手段】ドライブローラ56Lの軸線方向端面56aにおける鍔付きブシュ53の鍔部53aに対峙する部分に潤滑性皮膜層562を設ける。一対の側壁部47Lの間隔aと、鍔部53aの厚さbと、ドライブローラ56Lの軸線方向幅cとに応じて厚さtを変えた潤滑性皮膜層を形成する。別部材からなるシムを挟むようにして、ブシュの鍔部とローラの軸線方向端面との間の隙間の調整を行う必要が無いことから、隙間調整に関与する部品点数を減少することができ、部品点数が多い場合の誤差の増大を抑制でき、容易に高精度な隙間調整を行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローラ及びブシュ間の隙間調整方法に関し、特に、ローラの軸線方向端面に対峙する鍔部を同軸に有する鍔付きブシュを設けたローラの支持構造におけるローラ及びブシュ間の隙間調整方法に関するものである。

【背景技術】

【0002】

全方向移動体のための走行駆動装置として、無端円環状の環状軸体とその環状軸体の環方向に複数個配置され各々自身の配置位置に於ける環状軸体の接線方向の軸線周りに回転可能なフリーローラ形態のドリブンローラとを含む主輪と、主輪の軸線方向の左右両側に各々自身の中心軸線周りに回転可能に配置された左右のドライブディスクと、左右のドライブディスクの各々にドライブディスクの中心軸線に対してねじれの関係をなす軸線周りに回転可能に配置され、外周面をもってドリブンローラの外周面に接触する複数個のフリーローラ形態のドライブローラとを有する摩擦式駆動装置がある(例えば、特許文献1)。

【0003】

この摩擦式駆動装置は、一輪式の倒立振子型移動体の走行ユニット等として用いられ、左右のドライブディスクが倒立振子型移動体のフレームより回転可能に支持され、左右のドライブローラがドリブンローラを左右より挟むようにして主輪を回転(公転)可能に支持する。

【0004】

この摩擦式駆動装置が用いられた倒立振子型移動体では、ドライブローラがドリブンローラに押し付けられ、ドライブローラとドリブンローラとの摩擦によってドライブディスクの回転がドライブローラよりドリブンローラに伝達され、左右のドライブディスクが互いに同方向に同速度で回転駆動された場合には、主輪が公転し、左右のドライブディスクが互いに異なる方向あるいは異なる速度で回転駆動された場合には、主輪が公転しつつドリブンローラが自転(環状軸体の接線方向の軸線周りに回転)あるいは主輪が公転せずドリブンローラが自転し、倒立振子制御によって起立した姿勢で、前後左右、斜めに、移動(走行)することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開2008/132779号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1のように複数個のドリブンローラに駆動力を伝達するための複数個のドライブローラを設ける場合には、ドリブンローラに対するドライブローラの相対的な接触方向の関係がいずれのドリブンローラといずれのドライブローラとの間でも常に一定であることが臨まれる。そのためには、ドライブローラがドライブディスクに高精度に組み付けられていることが要求される。

【0007】

一方、ドライブローラの支持構造としては、ドライブディスクに一体的に設けた互いに平行に対峙する一対の側壁部間にドライブローラをその軸線方向に挟むように支持するようにしている。側壁部にはローラ軸を回転可能に支持する鍔付きブシュを挿入状態に設け、ブシュの鍔部とドライブローラとの各軸線方向端面同士を互いに対峙させる。そして、鍔部とドライブローラとの間に生じる隙間に対応する厚さのシムを介装し、隙間が所定の公差内に収まるようにしてドライブローラの組み付け作業を行っていた。

【0008】

しかしながら、上記したようなドライブローラの組み付け構造では、ドライブローラの軸線方向両端面側にそれぞれシムが設けられるため、ドライブローラの軸線方向に対する隙間に関与するものが、ブシュの鍔部の厚さと、ドライブローラの軸線方向幅と、シムの厚さとなり、それらの部品点数が多く、かつ部品毎に誤差(公差)が存在するため、全体としての誤差は各加工誤差の積算値となって、ドライブローラの軸線方向のがたが増大して、ドライブローラの組み付け精度が低下するという問題が生じていた。それに対しては、各部品の精度を高める必要があり、加工や組み付けを高精度化することによる製造コストが高騰化するという問題があった。

【課題を解決するための手段】

【0009】

このような課題を解決して、ブシュを設けたローラの支持構造におけるブシュ及びローラの隙間調整を簡単な構成で高精度化し得るために、本発明に於いては、一対の軸線方向端面(56a)を有するローラ(56L、56R)と、前記ローラ(56L、56R)の軸線方向両外側に設けられかつ前記ローラ(56L、56R)を回転可能に支持する一対の支持部(47L、47R)を備えるローラ支持部材(48L、48R)と、前記軸線方向端面(56a)に対峙する鍔部(53a)を同軸に有しかつ前記ローラ(56L、56R)と前記支持部(47L、47R)との間に設けられたブシュ(53)とを有するローラの支持構造におけるローラ及びブシュ間の隙間調整方法であって、前記ローラ(56L、56R)の前記軸線方向端面間(56a)の厚さと、前記鍔部の軸線方向厚さと、前記一対の支持部間の寸法とから、前記ローラ(56L、56R)を前記ブシュ(53)を介して前記支持部(47L、47R)に組み付けた状態における前記軸線方向端面(56a)と前記鍔部(53a)との間に生じる前記ローラ(56L、56R)の軸線方向に対する軸線方向隙間を求めて、前記軸線方向隙間に対応する厚さの潤滑性皮膜層(562)を前記軸線方向端面(56a)と前記鍔部(53a)とのいずれか一方に設けるものとした。

【0010】

これによれば、ブシュの鍔部とローラの軸線方向端面との間の隙間の調整を、潤滑性皮膜層の厚さにより調整することができるため、別部材からなるシムを用いる必要が無くなる。また、各部品の加工誤差によるばらつきがあっても、何等問題なくローラの支持部における軸線方向に対する隙間を容易かつ高精度に調整し得る。

【発明の効果】

【0011】

このように本発明によれば、別部材からなるシムを挟むようにして、ブシュの鍔部とローラの軸線方向端面との間の隙間の調整を行う必要が無いことから、隙間調整に関与する部品点数を減少することができ、部品点数が多い場合の誤差の増大を抑制でき、容易に高精度な隙間調整を行うことができる。また、汎用のシムの場合には薄い物でもある程度の厚さがあり、シムを用いることによる重量増が生じてしまうのに対して、潤滑性皮膜層を形成する場合にはシムに比べて極端に薄くすることができ、重量増とはならなず、シムを用いる場合に対して軽量化を促進し得る。

【図面の簡単な説明】

【0012】

【図1】本発明が適用された倒立振子型移動体の一つの実施例を示すサドル・ステップ格納状態の斜視図。

【図2】図1のサドル・ステップの繰り出し状態の斜視図。

【図3】本実施例による摩擦式駆動装置の縦断面図。

【図4】本実施例による摩擦式駆動装置の要部の斜視図。

【図5】本実施例による摩擦式駆動装置のドライブローラ支持部の拡大斜視図。

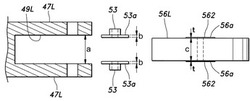

【図6】本実施例による摩擦式駆動装置のドライブローラ支持部の拡大断面図。

【図7】本発明に基づく隙間調整要領の説明図である。

【図8】従来のシムを用いた隙間調整状態を示す説明図である。

【発明を実施するための形態】

【0013】

以下に、本発明が適用された摩擦式駆動装置および倒立振子型移動体の実施例を、図1〜図4を参照して説明する。尚、上下、前後、左右の直交三次元座標軸を、移動体の移動方向に準じて図示のように定義する。

【0014】

まず、図1、図2を参照して本実施例による摩擦式駆動装置を走行ユニットとして含む倒立振子型移動体の全体構成について説明する。倒立振子型移動体は、互いに連結された下部フレーム10と上部フレーム20とを有する。図1、図2では左側が表側に示されており、裏側となる右側で隠れて見えない部分の符号は省略されており、以下の図1、図2の説明では符号のみ記す。なお、右側の符号に対応する部分は図3で示している。

【0015】

下部フレーム10は走行ユニット40を支持している。走行ユニット40は、一輪式のものであり、内蔵のジャイロスコープ、荷重センサ(図示省略)を用いた倒立振子制御のもとに、下部フレーム10と上部フレーム20の全体を起立姿勢に保ち、一輪車として前後左右、斜めの全方向の走行を担う。

【0016】

下部フレーム10の左右両側には、左右のステップ14L、14Rが跳ね上げ式に格納可能に設けられている。図1は左右のステップ14L、14Rが下部フレーム10の左右両側に形成されたステップ格納部16L、16Rに格納された状態を、図2は左右のステップ14L、14Rがステップ格納部16L、16Rより水平姿勢に繰り出された状態を各々示している。

【0017】

上部フレーム20の左右両側には左右の湾曲したサドルアーム22R、22Lによって左右個別型のサドル30L、30Rが格納可能に設けられている。また、上部フレーム20では、移動体持ち運び用のハンドル26が格納可能に設けられている。

【0018】

サドル30L、30Rは、乗員の臀部、大腿部を左右個別に受け持つ乗員用座部であり、平面視で各々円盤状をなしている。図1は左右のサドル30L、30Rが上部フレーム20に左右方向に貫通形成された円筒状空間によるサドル格納部24に格納された状態を、図2は左右のサドル30L、30Rが各々サドルアーム22L、22Rによってサドル格納部24より水平姿勢に繰り出された状態を各々示している。

【0019】

つぎに、本実施例による走行ユニット40(摩擦式駆動装置)の詳細を、図3、図4を参照して説明する。

【0020】

下部フレーム10は左右方向に間隔をおいて互いに対向する左側壁部12Lと右側壁部12Rとを有する。走行ユニット40は下部フレーム10の左側壁部12Lと右側壁部12Rとの間に配置されている。

【0021】

走行ユニット40は、円筒状の左右のマウント部材42L、42Rを有する。左右のマウント部材42L、42Rは、各々、取付ボルト44によって左側壁部12Lと右側壁部12Rの内側に固定装着されている。左右のマウント部材42L、42Rは、左右方向に延在する一つの中心軸線Aを共通の中心軸線としている。すなわち、左右のマウント部材42L、42Rは、中心軸線Aをもって互いに同心に下部フレーム10に固定されている。

【0022】

左右のマウント部材42L、42Rは、各々、円筒部421L、421Rの外周に、左右の円環状のドライブディスク48L、48Rをクロスローラ軸受46L、46Rによって回転自在に支持している。クロスローラ軸受46L、46Rは、ラジアル荷重とアキシャル荷重(スラスト荷重)を受け持つことができるころがり軸受であり、マウント部材42L、42Rの円筒部421L、421Rの外周と、ドライブディスク48L、48Rの円筒部481L、481Rの内周とに各々ねじ締結された締結リング50、52によってマウント部材42L、42Rとドライブディスク48L、48Rに対してアキシャル方向の定位置に固定されている。

【0023】

左右のドライブディスク48L、48Rは、各々、円筒部481L、481Rより大きい径の外側円環部482L、482Rを有している。外側円環部482L、482Rは、ドライブディスク48L、48Rの外周部をなしており、外側円環部482L、482Rには、図5に示されているように、ドライブディスク48L、48Rの中心軸線に対して平行でも直交でもない一つの仮想面に沿ったスロット49L、49Rが、ドライブディスク48L、48Rの円周方向に所定間隔、本実施例では等間隔をおいてドライブディスク48L、48Rの中心軸線を対称中心線として回転対称に、切削加工によって複数個形成されている。

【0024】

各スロット49L、49Rには、ローラ軸54L、54Rによって左右のドライブローラ56L、56Rが各々回転可能に配置されている。ドライブローラ56L、56Rは、金属や硬質プラスチック等の高剛性材料により構成され、各々、ローラ軸54L、54Rの中心軸線周りに回転可能になっている。

【0025】

ローラ軸54L、54Rは、図6(左側を代表して示す)に示されているように、両端をスロット49L、49Rの側壁部47L、47Rにドリル加工あるいはミーリング加工によって貫通形成された互いに対向して対となる軸受孔51に、それぞれ半径方向外向きの鍔部を同軸に有する鍔付きブッシュ53と共に挿入され、前述の仮想面(ドライブディスク48L、48Rの中心軸線に対して平行でも直交でもない一つの仮想面)を直交する方向に延在している。ローラ軸54L、54Rは、ドライブローラ56L、56Rの中心孔561を貫通し、ドライブローラ56L、56Rを支持している。

【0026】

ローラ軸54L、54Rの軸線方向は、軸受孔51の穿孔方向により決まるものであり、各ローラ軸54L、54Rの軸受孔51の穿孔方向を、ドリル加工、ミーリング加工によって所要精度をもって保証することにより、各ローラ軸54L、54Rの軸線方向を所要精度をもって保証でき、ついては各ドライブローラ56L、56Rの配置姿勢を容易に高精度に設定することができる。

【0027】

このドライブローラ56L、56Rの配置姿勢は、ローラ軸54L、54Rの軸線方向がドライブディスク48L、48Rの中心軸線(図3のA)に対して平行でも直交でもない一つの仮想面を直交する方向に延在していることにより、ドライブディスク48L、48Rの中心軸線Aに対して平行でも直交でもない一つの仮想面に平行な面に回転面を有する配置になる。

【0028】

このように、ローラ支持部材としてドライブディスク48L、48Rの外周部分に、一体に形成された支持部としての側壁部47L、47Rが周方向に等間隔に配設されている。すなわち、側壁部47L、47Rに、ドライブローラ56L、56Rの支持部が直接構成されている。また、これにより、ドライブローラ56L、56Rをドライブディスク48L、48Rに取り付けるためのブラケットが不要になる。このことは、部品点数、組み付け工数の削減に大きく寄与する。

【0029】

また、ドライブローラ56L、56Rの配置姿勢は、ブラケットの組み付け精度によらず、軸受孔51の加工精度により決まり、この加工精度は現在の工作機械によって十分保証できるから、多数のドライブローラ56L、56Rを、ブラケットの組み付け誤差の影響を受けることなく、容易に一様に高精度に配置することができる。

【0030】

本実施例では、ローラ軸54L、54Rは、ドライブローラ56L、56Rの中心孔561に圧入されてドライブローラ56L、56Rと一体化され、鍔付きブッシュ53に対して回転自在になっている。このような嵌め合い関係で、ドライブローラ56L、56Rがドライブディスク48L、48Rにより回転可能に支承されている。

【0031】

鍔付きブッシュ53は、二硫化モリブデン、グラファイト等の固体潤滑剤を含む固体潤滑焼結金属により構成されている。鍔付きブッシュ53の鍔部53aは、ドライブローラ56L、56Rの軸線方向端面である側面56aと側壁部47L、47Rの側面との間にあり、ドライブローラ56L、56Rの軸線方向のがた付きを低減あるいは無くしている。そして、ドライブローラ56L、56Rの側面56aには、鍔付きブッシュ53の鍔部53aと摺接する摺動面となる部分に例えばフッ素樹脂による潤滑性皮膜層562がコーティング処理等によって形成されている。なお、潤滑性皮膜層562は鍔部53aに設けても良い。

【0032】

このように、鍔付きブッシュ53が固体潤滑焼結金属により構成されていることにより、ドライブローラ56L、56Rの回転運動における潤滑性能が向上し、併せて、フッ素樹脂による潤滑性皮膜層562が形成されていることにより、ドライブローラ56L、56Rの回転が低摩擦抵抗で円滑に行われるようになる。

【0033】

ここで見かたを変えると、ドライブローラ56L、56Rと軸受片をなす側壁部47L、47Rとは、互いに同等の幅を有してドライブディスク48L、48Rの円周廻りに交互に存在している。このことにより、一つの側壁部47L(47R)は、円周方向両側に位置する二つのドライブローラ56L(56R)の各一方の軸受部を兼ねている。従って、側壁部47L、47Rの各々には、ドライブディスク48L、48Rの軸線方向に異なる二つの位置に各々軸受孔51が穿設されている。

【0034】

この構成により、ドライブローラ56L、56Rを、最小限の軸受ブラケット構成で、ドライブディスク48L、48Rの円周廻りに容易に高密度に配置することが可能になる。

【0035】

このことは、最下部分において接地している後述の主輪84のドリブンローラ92には必ず少なくとも一組の左右のドライブローラ56L、56Rが接触し、ドライブローラ56L、56Rより少なくとも接地状態にあるドリブンローラ92に常に推進力(回転力)が与えられる設定にすることに大きく寄与する。

【0036】

左右のローラ軸54L、54Rは、左右対称の配置で、各々、中心軸線Aに対してねじれの関係をなす軸線方向に延在している。これにより、左右のローラ軸54L、54Rにより支持された左右のドライブローラ56L、56Rは、左右対称で、はすば歯車の歯すじと同様の傾斜配置になる。

【0037】

左右のドライブディスク48L、48Rは、軸線方向に互いに近付く方向に延出した円筒延長部483L、483Rを有する。各円筒延長部483L、483Rは、クロスローラ軸受58によって相対回転可能に設けられている。クロスローラ軸受58は、ラジアル荷重とアキシャル荷重(スラスト荷重)を受け持つことができるころがり軸受であり、インナレースをもって一方の円筒延長部483Lの外周面に嵌合し、アウタレースをもって他方の円筒延長部483Rの内周面に嵌合している。クロスローラ軸受58のインナレースは円筒延長部483Lの外周にねじ締結された締結リング62によって円筒延長部483Lに軸線方向に固定され、クロスローラ軸受58のアウタレースは円筒延長部483Rの外周にねじ締結された締結リング60によって円筒延長部483Rに軸線方向に固定されている。

【0038】

クロスローラ軸受58は、左右のドライブディスク48L、48Rを相対回転可能に連結する連結機構の主要部をなしており、上述の組み付けにより、左右のドライブディスク48L、48Rの径方向と軸線方向の双方の相対変位を規制(禁止)している。換言すると、クロスローラ軸受58の上記組み付け構造は、左右のドライブディスク48L、48Rを、相対回転可能に同心に連結し、且つ互いに軸線方向に変位できないようにしている。

【0039】

これにより、左右のドライブディスク48L、48Rの相互の同心精度が保証されると共に、左右のドライブディスク48L、48Rの軸線方向の離間量が所定値に不変設定される。

【0040】

左右のドライブディスク48L、48Rの円筒部481L、481Rの内側、つまり、左右のドライブディスク48L、48Rの中心部分に画定された円筒状の空間部484L、484Rには左右の電動モータ64L、64Rが配置されている。左右の電動モータ64L、64Rは、ステータコイル(図示省略)等を内蔵したアウタハウジング66L、66Rをボルト68によって左右のマウント部材42L、42Rに固定されている。左右の電動モータ64L、64Rは、ともに中心軸線Aと同心配置で、軸線方向に互いに近付く方向に延出したロータ軸70L、70Rを有する。

【0041】

左右の電動モータ64L、64Rは、各々、左右のドライブディスク48L、48Rの一つの半径方向で見て、左右のドライブローラ56L、56Rと軸線方向に重複する部分を含んでいる。換言すると、中心軸線Aと平行な一つの投影面において、左右の電動モータ64L、64Rと左右のドライブローラ56L、56Rは、軸線方向に重複する部分を含んでいる。

【0042】

ロータ軸70L、70Rの先端部には、左右の波動歯車装置72L、72Rのウェーブプラグ74L、74Rが固定連結されている。波動歯車装置72L、72Rは、周知の構造のものであり、左右の電動モータ64L、64Rと共に中心軸線Aと同心配置で、入力部材である楕円形輪郭をした高剛性のウェーブプラグ74L、74Rと、ウェーブプラグ74L、74Rの外周面に嵌め込み装着されたウェーブベアリング76L、76Rと、ウェーブベアリング76L、76Rの外周面に摩擦係合し外周面に外歯を有するフランジ付き薄肉円筒形状の可撓性外歯部材78L、78Rと、可撓性外歯部材78R、78Lの外歯と噛合する内歯を有する高剛性のリング形状の内歯部材80L、80Rとを有する。内歯部材80L、80Rは、出力部材であり、ボルト82によって左右のドライブディスク48L、48Rに固定連結されている。

【0043】

これにより、左右の電動モータ64L、64Rの出力回転は、左右の波動歯車装置72L、72Rによって減速され、左右のドライブディスク48L、48Rに個別に伝達される。

【0044】

本実施例では、ウェーブプラグ74L、74R、ウェーブベアリング76L、76R、内歯部材80L、80Rは、ドライブディスク48L、48Rの延長円筒部483L、483Rの内側空間内に配置されている。このことと、電動モータ64L、64Rがドライブディスク48L、48Rの円筒部481L、481Rの内側空間内に配置されていることとが相俟って走行ユニット40の軸方向寸法の縮小化が図られる。

【0045】

左右のドライブディスク48L、48Rは、左右の複数個のドライブローラ56L、56Rによる円環状ローラ群によって左右両側より挟むようにして主輪84を中心軸線Aと同一あるいは近似の中心軸線上に支持している。換言すると、主輪84は、左右の複数個のドライブローラ56L、56Rによる円環状配置のローラ群によって左右両側より挟まれるようにして左右のドライブディスク48L、48Rより、中心軸線Aと同一あるいは近似の中心軸線上に無軸で支持され、自身の中心周りに回転(公転)可能になっている。

【0046】

主輪84は、角柱体により構成された無端円環状の環状体86と、環状体86の環方向軸線周りの外周に嵌合装着された複数個のインナスリーブ88と、各インナスリーブ88の外周にボール軸受90によって回転可能に取り付けられた複数のドリブンローラ92とにより構成されている。

【0047】

ドリブンローラ92は、接地するローラであり、各々、ボール軸受90と嵌合する金属製円筒部92Aと、金属製円筒部92Aの外周に加硫接着されたゴム製円筒部92Bとにより構成されている。ドリブンローラ92は、インナスリーブ88と共に環状体86の環方向(周方向)に複数個並べられ、自身の配置位置における環状体86の接線方向の軸線周りに回転(自転)可能になっている。

【0048】

左右のドライブローラ56L、56Rは、外周面をもって主輪84の実質的な外周面をなすドリブンローラ92のゴム製円筒部92Bの外周面に接触し、摩擦によってドライブディスク48L、48Rの回転(推進力)をドリブンローラ92に伝達する。

【0049】

ドリブンローラ92と左右のドライブローラ56L、56Rとの関係(個数)は、最下部分において接地しているドリブンローラ92には必ず少なくとも一組の左右のドライブローラ56L、56Rが接触し、ドライブローラ56L、56Rより、少なくとも接地状態にあるドリブンローラ92に常に推進力(回転力)が与えられる設定になっている。

【0050】

左右のドライブローラ56L、56Rは、各々、主輪84の中心軸線(輪中心)周りの回転方向、より正確には、各ドライブローラ56L、56Rのドリブンローラ92との接触箇所における接線方向に対して、直交および平行の何れでもない方向に延在する中心軸線周りに回転自在に配置されている。

【0051】

つまり、左右のドライブローラ56L、56Rは、各々、主輪84の中心軸線周りの回転方向(公転方向)に対して傾斜し、ドライブディスク48L、48Rの回転軸線に対してねじれの関係をなす回転軸線を有し、ドライブディスク48L、48Rの中心軸線に対して平行でも直交でもない一つの仮想面に沿った回転面を有する配置になっている。

【0052】

換言すると、左右の各ドライブローラ56L、56Rの中心軸線は、ドリブンローラ92の中心軸相当の環状体86の半径線に対してある角度をもって傾いていると同時に、環状体86の中心線が接する仮想平面に対してある角度をもって傾いている。この三次元的な中心軸線の傾きにより、ドライブディスク48L、48Rにおけるドライブローラ56L、56Rの配置は、喩えると、ある角度の円錐面上に置かれた「はす歯傘歯車」の歯(歯すじ)の傾きに似ている。このことについて、より詳細な説明が必要ならば、国際公開2008/139740号パンフレットを参照されたい。

【0053】

本実施例では、左右の電動モータ64L、64Rによって左右のドライブディスク48L、48Rの回転方向あるいは(および)回転速度を互いに違えると、ドライブディスク48L、48Rの回転力による円周(接線)方向の力に対し、この力に直交する向きの分力が左右のドライブローラ56L、56Rとドリブンローラ92との接触面に作用する。この分力により、ドリブンローラ92の外表面には、これを捩る力が作用し、ドリブンローラ92が自身の中心軸線周りに回転(自転)することになる。

【0054】

このドリブンローラ92の回転は、左右のドライブディスク48L、48Rの回転速度差によって定まる。例えば、左右のドライブディスク48L、48Rを互いに同一速度で逆向きに回転させると、主輪84は全く公転せず、ドリブンローラ92の自転だけが生じる。これにより、主輪84には左右方向の走行力が加わることになり、倒立振子移動体は、左右方向に移動(真横移動)する。

【0055】

これに対し、左右のドライブディスク48L、48Rの回転方向および回転速度が同一である場合には、ドリブンローラ92が自転することがなく、主輪84が公転し、倒立振子移動体10は、前進(直進)あるいは後進する。

【0056】

このように、左右の電動モータ64L、64Rによって左右のドライブディスク48L、48Rの回転速度および回転方向を独立に制御することにより、倒立振子移動体は、路面上で全方向へ移動することができる。

【0057】

つぎに、本発明によるローラの軸線方向隙間の調整方法について説明する。上述したように、ローラとしてのドライブローラ56L(左側を代表として説明する。以下同様)の軸線方向端面56aには、少なくとも鍔付きブシュ53の鍔部53aに対峙する部分に潤滑性皮膜層562が設けられている。

【0058】

潤滑性皮膜層562は、上記したように例えばフッ素樹脂であって良く、所定の厚さ(図6のt)をもって形成されており、その厚さtにより、ドライブローラ56Lの軸線方向端面56aと鍔部53aとの隙間が調整されている。

【0059】

すなわち、ドライブローラ56Lと側壁部47Lと鍔付きブシュ53とを模式的に示す図7に示されるように、ドライブローラ56Lを軸線方向に挟むように対峙する一対の側壁部47Lの間(スロット49L)の間隔がaであり、鍔部53aの厚さがbであり、ドライブローラ56Lの軸線方向幅がcであり、また図示省略するが、鍔部53aとドリブンローラ56Lとの摺動性を確保するための微少な隙間をdとすると、2t=a−(2b+c+2d)、となる潤滑性皮膜層562の厚さtを設定する。

【0060】

これにより、ドライブローラ56Lと鍔付きブシュ53との軸線方向隙間の調整を、シムを用いることなく行うことができる。このように、ドライブローラ56Lの組み付け前に潤滑性皮膜層562を形成することにより、ドライブローラ56Lは、潤滑性皮膜層562が一体化された1部品と同じとなり、ブシュ53を有するドライブローラ支持構造において、最小限の部品点数で、ドライブローラ56Lとブシュとの軸線方向隙間の調整を行うことができる。したがって、部品毎に生じる誤差の積算値を減らすことができ、部品点数の多さによる誤差の増大が抑制され、組み付けられた状態のドライブローラ56Lの軸線方向のがたを減少し得る。すなわち、ドライブローラ56Lの組み付け状態の位置精度を高精度化し得る。

【0061】

一方、従来のシム調整の場合には、図8に示されるように鍔付きブッシュ53の鍔部53aとドライブローラ56Lとの間にシム99を介装して隙間を調整していた。この場合、シム99には汎用品を用いることが低コスト化のために有効であるが、汎用品のシム99の場合には最小厚さに限度がある。したがって、その厚さ以上の隙間が生じるように各部品の加工を行い、加工誤差等により生じた隙間に対応するシム99を選択して組み付けることになる。また、シム99の厚さ違いの設定も所定のピッチであり、ステップ的に選択することになることから、その中間の厚さに対応することはできない。そのため、高精度な隙間調整ができないという問題があった。

【0062】

それに対して、本発明によれば、ドライブローラ56L(または鍔付きブシュ53)に潤滑性皮膜層562を形成することから、その厚さをステップ的ではなく任意の値に設定することができる。したがって、各部品の加工誤差にばらつきがあって、各組み付け部位毎に異なる隙間が生じるようになっても、それぞれ異なる隙間に合わせた一定の公差を確保した寸法精度でドライブローラ56Lを組み付けることができるため、ドライブローラ56Lの組み付け状態の位置が高精度になり、摩擦式駆動装置を走行ユニットとする倒立振子型移動体における高精度な制御の実現が容易となる。

【0063】

また、上記したようにシム99には最小限の厚さがあるため、それによる重量増があるのに対して、潤滑性皮膜層562はシム99に対して極めて薄く形成でき、それによる重量増はほとんど無い。したがって、部品点数の減少による組み付けの煩雑さを低減できるばかりでなく、装置の軽量化も促進し得る。

【産業上の利用可能性】

【0064】

本発明にかかるローラ及びブシュ間の隙間調整方法は、シムを用いることなくメーラ軸線方向隙間の調整を容易に行うことができ、ブシュを用いたローラの支持構造を用いた種々のものに適用できる。

【符号の説明】

【0065】

47L、47R 側壁部(支持部)

48L、48R ドライブディスク(ローラ支持部材)

53 鍔付きブシュ(ブシュ)

53a 鍔部

56a 軸線方向端面

56L、56R ローラ

562 潤滑性皮膜層

【技術分野】

【0001】

本発明は、ローラ及びブシュ間の隙間調整方法に関し、特に、ローラの軸線方向端面に対峙する鍔部を同軸に有する鍔付きブシュを設けたローラの支持構造におけるローラ及びブシュ間の隙間調整方法に関するものである。

【背景技術】

【0002】

全方向移動体のための走行駆動装置として、無端円環状の環状軸体とその環状軸体の環方向に複数個配置され各々自身の配置位置に於ける環状軸体の接線方向の軸線周りに回転可能なフリーローラ形態のドリブンローラとを含む主輪と、主輪の軸線方向の左右両側に各々自身の中心軸線周りに回転可能に配置された左右のドライブディスクと、左右のドライブディスクの各々にドライブディスクの中心軸線に対してねじれの関係をなす軸線周りに回転可能に配置され、外周面をもってドリブンローラの外周面に接触する複数個のフリーローラ形態のドライブローラとを有する摩擦式駆動装置がある(例えば、特許文献1)。

【0003】

この摩擦式駆動装置は、一輪式の倒立振子型移動体の走行ユニット等として用いられ、左右のドライブディスクが倒立振子型移動体のフレームより回転可能に支持され、左右のドライブローラがドリブンローラを左右より挟むようにして主輪を回転(公転)可能に支持する。

【0004】

この摩擦式駆動装置が用いられた倒立振子型移動体では、ドライブローラがドリブンローラに押し付けられ、ドライブローラとドリブンローラとの摩擦によってドライブディスクの回転がドライブローラよりドリブンローラに伝達され、左右のドライブディスクが互いに同方向に同速度で回転駆動された場合には、主輪が公転し、左右のドライブディスクが互いに異なる方向あるいは異なる速度で回転駆動された場合には、主輪が公転しつつドリブンローラが自転(環状軸体の接線方向の軸線周りに回転)あるいは主輪が公転せずドリブンローラが自転し、倒立振子制御によって起立した姿勢で、前後左右、斜めに、移動(走行)することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開2008/132779号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1のように複数個のドリブンローラに駆動力を伝達するための複数個のドライブローラを設ける場合には、ドリブンローラに対するドライブローラの相対的な接触方向の関係がいずれのドリブンローラといずれのドライブローラとの間でも常に一定であることが臨まれる。そのためには、ドライブローラがドライブディスクに高精度に組み付けられていることが要求される。

【0007】

一方、ドライブローラの支持構造としては、ドライブディスクに一体的に設けた互いに平行に対峙する一対の側壁部間にドライブローラをその軸線方向に挟むように支持するようにしている。側壁部にはローラ軸を回転可能に支持する鍔付きブシュを挿入状態に設け、ブシュの鍔部とドライブローラとの各軸線方向端面同士を互いに対峙させる。そして、鍔部とドライブローラとの間に生じる隙間に対応する厚さのシムを介装し、隙間が所定の公差内に収まるようにしてドライブローラの組み付け作業を行っていた。

【0008】

しかしながら、上記したようなドライブローラの組み付け構造では、ドライブローラの軸線方向両端面側にそれぞれシムが設けられるため、ドライブローラの軸線方向に対する隙間に関与するものが、ブシュの鍔部の厚さと、ドライブローラの軸線方向幅と、シムの厚さとなり、それらの部品点数が多く、かつ部品毎に誤差(公差)が存在するため、全体としての誤差は各加工誤差の積算値となって、ドライブローラの軸線方向のがたが増大して、ドライブローラの組み付け精度が低下するという問題が生じていた。それに対しては、各部品の精度を高める必要があり、加工や組み付けを高精度化することによる製造コストが高騰化するという問題があった。

【課題を解決するための手段】

【0009】

このような課題を解決して、ブシュを設けたローラの支持構造におけるブシュ及びローラの隙間調整を簡単な構成で高精度化し得るために、本発明に於いては、一対の軸線方向端面(56a)を有するローラ(56L、56R)と、前記ローラ(56L、56R)の軸線方向両外側に設けられかつ前記ローラ(56L、56R)を回転可能に支持する一対の支持部(47L、47R)を備えるローラ支持部材(48L、48R)と、前記軸線方向端面(56a)に対峙する鍔部(53a)を同軸に有しかつ前記ローラ(56L、56R)と前記支持部(47L、47R)との間に設けられたブシュ(53)とを有するローラの支持構造におけるローラ及びブシュ間の隙間調整方法であって、前記ローラ(56L、56R)の前記軸線方向端面間(56a)の厚さと、前記鍔部の軸線方向厚さと、前記一対の支持部間の寸法とから、前記ローラ(56L、56R)を前記ブシュ(53)を介して前記支持部(47L、47R)に組み付けた状態における前記軸線方向端面(56a)と前記鍔部(53a)との間に生じる前記ローラ(56L、56R)の軸線方向に対する軸線方向隙間を求めて、前記軸線方向隙間に対応する厚さの潤滑性皮膜層(562)を前記軸線方向端面(56a)と前記鍔部(53a)とのいずれか一方に設けるものとした。

【0010】

これによれば、ブシュの鍔部とローラの軸線方向端面との間の隙間の調整を、潤滑性皮膜層の厚さにより調整することができるため、別部材からなるシムを用いる必要が無くなる。また、各部品の加工誤差によるばらつきがあっても、何等問題なくローラの支持部における軸線方向に対する隙間を容易かつ高精度に調整し得る。

【発明の効果】

【0011】

このように本発明によれば、別部材からなるシムを挟むようにして、ブシュの鍔部とローラの軸線方向端面との間の隙間の調整を行う必要が無いことから、隙間調整に関与する部品点数を減少することができ、部品点数が多い場合の誤差の増大を抑制でき、容易に高精度な隙間調整を行うことができる。また、汎用のシムの場合には薄い物でもある程度の厚さがあり、シムを用いることによる重量増が生じてしまうのに対して、潤滑性皮膜層を形成する場合にはシムに比べて極端に薄くすることができ、重量増とはならなず、シムを用いる場合に対して軽量化を促進し得る。

【図面の簡単な説明】

【0012】

【図1】本発明が適用された倒立振子型移動体の一つの実施例を示すサドル・ステップ格納状態の斜視図。

【図2】図1のサドル・ステップの繰り出し状態の斜視図。

【図3】本実施例による摩擦式駆動装置の縦断面図。

【図4】本実施例による摩擦式駆動装置の要部の斜視図。

【図5】本実施例による摩擦式駆動装置のドライブローラ支持部の拡大斜視図。

【図6】本実施例による摩擦式駆動装置のドライブローラ支持部の拡大断面図。

【図7】本発明に基づく隙間調整要領の説明図である。

【図8】従来のシムを用いた隙間調整状態を示す説明図である。

【発明を実施するための形態】

【0013】

以下に、本発明が適用された摩擦式駆動装置および倒立振子型移動体の実施例を、図1〜図4を参照して説明する。尚、上下、前後、左右の直交三次元座標軸を、移動体の移動方向に準じて図示のように定義する。

【0014】

まず、図1、図2を参照して本実施例による摩擦式駆動装置を走行ユニットとして含む倒立振子型移動体の全体構成について説明する。倒立振子型移動体は、互いに連結された下部フレーム10と上部フレーム20とを有する。図1、図2では左側が表側に示されており、裏側となる右側で隠れて見えない部分の符号は省略されており、以下の図1、図2の説明では符号のみ記す。なお、右側の符号に対応する部分は図3で示している。

【0015】

下部フレーム10は走行ユニット40を支持している。走行ユニット40は、一輪式のものであり、内蔵のジャイロスコープ、荷重センサ(図示省略)を用いた倒立振子制御のもとに、下部フレーム10と上部フレーム20の全体を起立姿勢に保ち、一輪車として前後左右、斜めの全方向の走行を担う。

【0016】

下部フレーム10の左右両側には、左右のステップ14L、14Rが跳ね上げ式に格納可能に設けられている。図1は左右のステップ14L、14Rが下部フレーム10の左右両側に形成されたステップ格納部16L、16Rに格納された状態を、図2は左右のステップ14L、14Rがステップ格納部16L、16Rより水平姿勢に繰り出された状態を各々示している。

【0017】

上部フレーム20の左右両側には左右の湾曲したサドルアーム22R、22Lによって左右個別型のサドル30L、30Rが格納可能に設けられている。また、上部フレーム20では、移動体持ち運び用のハンドル26が格納可能に設けられている。

【0018】

サドル30L、30Rは、乗員の臀部、大腿部を左右個別に受け持つ乗員用座部であり、平面視で各々円盤状をなしている。図1は左右のサドル30L、30Rが上部フレーム20に左右方向に貫通形成された円筒状空間によるサドル格納部24に格納された状態を、図2は左右のサドル30L、30Rが各々サドルアーム22L、22Rによってサドル格納部24より水平姿勢に繰り出された状態を各々示している。

【0019】

つぎに、本実施例による走行ユニット40(摩擦式駆動装置)の詳細を、図3、図4を参照して説明する。

【0020】

下部フレーム10は左右方向に間隔をおいて互いに対向する左側壁部12Lと右側壁部12Rとを有する。走行ユニット40は下部フレーム10の左側壁部12Lと右側壁部12Rとの間に配置されている。

【0021】

走行ユニット40は、円筒状の左右のマウント部材42L、42Rを有する。左右のマウント部材42L、42Rは、各々、取付ボルト44によって左側壁部12Lと右側壁部12Rの内側に固定装着されている。左右のマウント部材42L、42Rは、左右方向に延在する一つの中心軸線Aを共通の中心軸線としている。すなわち、左右のマウント部材42L、42Rは、中心軸線Aをもって互いに同心に下部フレーム10に固定されている。

【0022】

左右のマウント部材42L、42Rは、各々、円筒部421L、421Rの外周に、左右の円環状のドライブディスク48L、48Rをクロスローラ軸受46L、46Rによって回転自在に支持している。クロスローラ軸受46L、46Rは、ラジアル荷重とアキシャル荷重(スラスト荷重)を受け持つことができるころがり軸受であり、マウント部材42L、42Rの円筒部421L、421Rの外周と、ドライブディスク48L、48Rの円筒部481L、481Rの内周とに各々ねじ締結された締結リング50、52によってマウント部材42L、42Rとドライブディスク48L、48Rに対してアキシャル方向の定位置に固定されている。

【0023】

左右のドライブディスク48L、48Rは、各々、円筒部481L、481Rより大きい径の外側円環部482L、482Rを有している。外側円環部482L、482Rは、ドライブディスク48L、48Rの外周部をなしており、外側円環部482L、482Rには、図5に示されているように、ドライブディスク48L、48Rの中心軸線に対して平行でも直交でもない一つの仮想面に沿ったスロット49L、49Rが、ドライブディスク48L、48Rの円周方向に所定間隔、本実施例では等間隔をおいてドライブディスク48L、48Rの中心軸線を対称中心線として回転対称に、切削加工によって複数個形成されている。

【0024】

各スロット49L、49Rには、ローラ軸54L、54Rによって左右のドライブローラ56L、56Rが各々回転可能に配置されている。ドライブローラ56L、56Rは、金属や硬質プラスチック等の高剛性材料により構成され、各々、ローラ軸54L、54Rの中心軸線周りに回転可能になっている。

【0025】

ローラ軸54L、54Rは、図6(左側を代表して示す)に示されているように、両端をスロット49L、49Rの側壁部47L、47Rにドリル加工あるいはミーリング加工によって貫通形成された互いに対向して対となる軸受孔51に、それぞれ半径方向外向きの鍔部を同軸に有する鍔付きブッシュ53と共に挿入され、前述の仮想面(ドライブディスク48L、48Rの中心軸線に対して平行でも直交でもない一つの仮想面)を直交する方向に延在している。ローラ軸54L、54Rは、ドライブローラ56L、56Rの中心孔561を貫通し、ドライブローラ56L、56Rを支持している。

【0026】

ローラ軸54L、54Rの軸線方向は、軸受孔51の穿孔方向により決まるものであり、各ローラ軸54L、54Rの軸受孔51の穿孔方向を、ドリル加工、ミーリング加工によって所要精度をもって保証することにより、各ローラ軸54L、54Rの軸線方向を所要精度をもって保証でき、ついては各ドライブローラ56L、56Rの配置姿勢を容易に高精度に設定することができる。

【0027】

このドライブローラ56L、56Rの配置姿勢は、ローラ軸54L、54Rの軸線方向がドライブディスク48L、48Rの中心軸線(図3のA)に対して平行でも直交でもない一つの仮想面を直交する方向に延在していることにより、ドライブディスク48L、48Rの中心軸線Aに対して平行でも直交でもない一つの仮想面に平行な面に回転面を有する配置になる。

【0028】

このように、ローラ支持部材としてドライブディスク48L、48Rの外周部分に、一体に形成された支持部としての側壁部47L、47Rが周方向に等間隔に配設されている。すなわち、側壁部47L、47Rに、ドライブローラ56L、56Rの支持部が直接構成されている。また、これにより、ドライブローラ56L、56Rをドライブディスク48L、48Rに取り付けるためのブラケットが不要になる。このことは、部品点数、組み付け工数の削減に大きく寄与する。

【0029】

また、ドライブローラ56L、56Rの配置姿勢は、ブラケットの組み付け精度によらず、軸受孔51の加工精度により決まり、この加工精度は現在の工作機械によって十分保証できるから、多数のドライブローラ56L、56Rを、ブラケットの組み付け誤差の影響を受けることなく、容易に一様に高精度に配置することができる。

【0030】

本実施例では、ローラ軸54L、54Rは、ドライブローラ56L、56Rの中心孔561に圧入されてドライブローラ56L、56Rと一体化され、鍔付きブッシュ53に対して回転自在になっている。このような嵌め合い関係で、ドライブローラ56L、56Rがドライブディスク48L、48Rにより回転可能に支承されている。

【0031】

鍔付きブッシュ53は、二硫化モリブデン、グラファイト等の固体潤滑剤を含む固体潤滑焼結金属により構成されている。鍔付きブッシュ53の鍔部53aは、ドライブローラ56L、56Rの軸線方向端面である側面56aと側壁部47L、47Rの側面との間にあり、ドライブローラ56L、56Rの軸線方向のがた付きを低減あるいは無くしている。そして、ドライブローラ56L、56Rの側面56aには、鍔付きブッシュ53の鍔部53aと摺接する摺動面となる部分に例えばフッ素樹脂による潤滑性皮膜層562がコーティング処理等によって形成されている。なお、潤滑性皮膜層562は鍔部53aに設けても良い。

【0032】

このように、鍔付きブッシュ53が固体潤滑焼結金属により構成されていることにより、ドライブローラ56L、56Rの回転運動における潤滑性能が向上し、併せて、フッ素樹脂による潤滑性皮膜層562が形成されていることにより、ドライブローラ56L、56Rの回転が低摩擦抵抗で円滑に行われるようになる。

【0033】

ここで見かたを変えると、ドライブローラ56L、56Rと軸受片をなす側壁部47L、47Rとは、互いに同等の幅を有してドライブディスク48L、48Rの円周廻りに交互に存在している。このことにより、一つの側壁部47L(47R)は、円周方向両側に位置する二つのドライブローラ56L(56R)の各一方の軸受部を兼ねている。従って、側壁部47L、47Rの各々には、ドライブディスク48L、48Rの軸線方向に異なる二つの位置に各々軸受孔51が穿設されている。

【0034】

この構成により、ドライブローラ56L、56Rを、最小限の軸受ブラケット構成で、ドライブディスク48L、48Rの円周廻りに容易に高密度に配置することが可能になる。

【0035】

このことは、最下部分において接地している後述の主輪84のドリブンローラ92には必ず少なくとも一組の左右のドライブローラ56L、56Rが接触し、ドライブローラ56L、56Rより少なくとも接地状態にあるドリブンローラ92に常に推進力(回転力)が与えられる設定にすることに大きく寄与する。

【0036】

左右のローラ軸54L、54Rは、左右対称の配置で、各々、中心軸線Aに対してねじれの関係をなす軸線方向に延在している。これにより、左右のローラ軸54L、54Rにより支持された左右のドライブローラ56L、56Rは、左右対称で、はすば歯車の歯すじと同様の傾斜配置になる。

【0037】

左右のドライブディスク48L、48Rは、軸線方向に互いに近付く方向に延出した円筒延長部483L、483Rを有する。各円筒延長部483L、483Rは、クロスローラ軸受58によって相対回転可能に設けられている。クロスローラ軸受58は、ラジアル荷重とアキシャル荷重(スラスト荷重)を受け持つことができるころがり軸受であり、インナレースをもって一方の円筒延長部483Lの外周面に嵌合し、アウタレースをもって他方の円筒延長部483Rの内周面に嵌合している。クロスローラ軸受58のインナレースは円筒延長部483Lの外周にねじ締結された締結リング62によって円筒延長部483Lに軸線方向に固定され、クロスローラ軸受58のアウタレースは円筒延長部483Rの外周にねじ締結された締結リング60によって円筒延長部483Rに軸線方向に固定されている。

【0038】

クロスローラ軸受58は、左右のドライブディスク48L、48Rを相対回転可能に連結する連結機構の主要部をなしており、上述の組み付けにより、左右のドライブディスク48L、48Rの径方向と軸線方向の双方の相対変位を規制(禁止)している。換言すると、クロスローラ軸受58の上記組み付け構造は、左右のドライブディスク48L、48Rを、相対回転可能に同心に連結し、且つ互いに軸線方向に変位できないようにしている。

【0039】

これにより、左右のドライブディスク48L、48Rの相互の同心精度が保証されると共に、左右のドライブディスク48L、48Rの軸線方向の離間量が所定値に不変設定される。

【0040】

左右のドライブディスク48L、48Rの円筒部481L、481Rの内側、つまり、左右のドライブディスク48L、48Rの中心部分に画定された円筒状の空間部484L、484Rには左右の電動モータ64L、64Rが配置されている。左右の電動モータ64L、64Rは、ステータコイル(図示省略)等を内蔵したアウタハウジング66L、66Rをボルト68によって左右のマウント部材42L、42Rに固定されている。左右の電動モータ64L、64Rは、ともに中心軸線Aと同心配置で、軸線方向に互いに近付く方向に延出したロータ軸70L、70Rを有する。

【0041】

左右の電動モータ64L、64Rは、各々、左右のドライブディスク48L、48Rの一つの半径方向で見て、左右のドライブローラ56L、56Rと軸線方向に重複する部分を含んでいる。換言すると、中心軸線Aと平行な一つの投影面において、左右の電動モータ64L、64Rと左右のドライブローラ56L、56Rは、軸線方向に重複する部分を含んでいる。

【0042】

ロータ軸70L、70Rの先端部には、左右の波動歯車装置72L、72Rのウェーブプラグ74L、74Rが固定連結されている。波動歯車装置72L、72Rは、周知の構造のものであり、左右の電動モータ64L、64Rと共に中心軸線Aと同心配置で、入力部材である楕円形輪郭をした高剛性のウェーブプラグ74L、74Rと、ウェーブプラグ74L、74Rの外周面に嵌め込み装着されたウェーブベアリング76L、76Rと、ウェーブベアリング76L、76Rの外周面に摩擦係合し外周面に外歯を有するフランジ付き薄肉円筒形状の可撓性外歯部材78L、78Rと、可撓性外歯部材78R、78Lの外歯と噛合する内歯を有する高剛性のリング形状の内歯部材80L、80Rとを有する。内歯部材80L、80Rは、出力部材であり、ボルト82によって左右のドライブディスク48L、48Rに固定連結されている。

【0043】

これにより、左右の電動モータ64L、64Rの出力回転は、左右の波動歯車装置72L、72Rによって減速され、左右のドライブディスク48L、48Rに個別に伝達される。

【0044】

本実施例では、ウェーブプラグ74L、74R、ウェーブベアリング76L、76R、内歯部材80L、80Rは、ドライブディスク48L、48Rの延長円筒部483L、483Rの内側空間内に配置されている。このことと、電動モータ64L、64Rがドライブディスク48L、48Rの円筒部481L、481Rの内側空間内に配置されていることとが相俟って走行ユニット40の軸方向寸法の縮小化が図られる。

【0045】

左右のドライブディスク48L、48Rは、左右の複数個のドライブローラ56L、56Rによる円環状ローラ群によって左右両側より挟むようにして主輪84を中心軸線Aと同一あるいは近似の中心軸線上に支持している。換言すると、主輪84は、左右の複数個のドライブローラ56L、56Rによる円環状配置のローラ群によって左右両側より挟まれるようにして左右のドライブディスク48L、48Rより、中心軸線Aと同一あるいは近似の中心軸線上に無軸で支持され、自身の中心周りに回転(公転)可能になっている。

【0046】

主輪84は、角柱体により構成された無端円環状の環状体86と、環状体86の環方向軸線周りの外周に嵌合装着された複数個のインナスリーブ88と、各インナスリーブ88の外周にボール軸受90によって回転可能に取り付けられた複数のドリブンローラ92とにより構成されている。

【0047】

ドリブンローラ92は、接地するローラであり、各々、ボール軸受90と嵌合する金属製円筒部92Aと、金属製円筒部92Aの外周に加硫接着されたゴム製円筒部92Bとにより構成されている。ドリブンローラ92は、インナスリーブ88と共に環状体86の環方向(周方向)に複数個並べられ、自身の配置位置における環状体86の接線方向の軸線周りに回転(自転)可能になっている。

【0048】

左右のドライブローラ56L、56Rは、外周面をもって主輪84の実質的な外周面をなすドリブンローラ92のゴム製円筒部92Bの外周面に接触し、摩擦によってドライブディスク48L、48Rの回転(推進力)をドリブンローラ92に伝達する。

【0049】

ドリブンローラ92と左右のドライブローラ56L、56Rとの関係(個数)は、最下部分において接地しているドリブンローラ92には必ず少なくとも一組の左右のドライブローラ56L、56Rが接触し、ドライブローラ56L、56Rより、少なくとも接地状態にあるドリブンローラ92に常に推進力(回転力)が与えられる設定になっている。

【0050】

左右のドライブローラ56L、56Rは、各々、主輪84の中心軸線(輪中心)周りの回転方向、より正確には、各ドライブローラ56L、56Rのドリブンローラ92との接触箇所における接線方向に対して、直交および平行の何れでもない方向に延在する中心軸線周りに回転自在に配置されている。

【0051】

つまり、左右のドライブローラ56L、56Rは、各々、主輪84の中心軸線周りの回転方向(公転方向)に対して傾斜し、ドライブディスク48L、48Rの回転軸線に対してねじれの関係をなす回転軸線を有し、ドライブディスク48L、48Rの中心軸線に対して平行でも直交でもない一つの仮想面に沿った回転面を有する配置になっている。

【0052】

換言すると、左右の各ドライブローラ56L、56Rの中心軸線は、ドリブンローラ92の中心軸相当の環状体86の半径線に対してある角度をもって傾いていると同時に、環状体86の中心線が接する仮想平面に対してある角度をもって傾いている。この三次元的な中心軸線の傾きにより、ドライブディスク48L、48Rにおけるドライブローラ56L、56Rの配置は、喩えると、ある角度の円錐面上に置かれた「はす歯傘歯車」の歯(歯すじ)の傾きに似ている。このことについて、より詳細な説明が必要ならば、国際公開2008/139740号パンフレットを参照されたい。

【0053】

本実施例では、左右の電動モータ64L、64Rによって左右のドライブディスク48L、48Rの回転方向あるいは(および)回転速度を互いに違えると、ドライブディスク48L、48Rの回転力による円周(接線)方向の力に対し、この力に直交する向きの分力が左右のドライブローラ56L、56Rとドリブンローラ92との接触面に作用する。この分力により、ドリブンローラ92の外表面には、これを捩る力が作用し、ドリブンローラ92が自身の中心軸線周りに回転(自転)することになる。

【0054】

このドリブンローラ92の回転は、左右のドライブディスク48L、48Rの回転速度差によって定まる。例えば、左右のドライブディスク48L、48Rを互いに同一速度で逆向きに回転させると、主輪84は全く公転せず、ドリブンローラ92の自転だけが生じる。これにより、主輪84には左右方向の走行力が加わることになり、倒立振子移動体は、左右方向に移動(真横移動)する。

【0055】

これに対し、左右のドライブディスク48L、48Rの回転方向および回転速度が同一である場合には、ドリブンローラ92が自転することがなく、主輪84が公転し、倒立振子移動体10は、前進(直進)あるいは後進する。

【0056】

このように、左右の電動モータ64L、64Rによって左右のドライブディスク48L、48Rの回転速度および回転方向を独立に制御することにより、倒立振子移動体は、路面上で全方向へ移動することができる。

【0057】

つぎに、本発明によるローラの軸線方向隙間の調整方法について説明する。上述したように、ローラとしてのドライブローラ56L(左側を代表として説明する。以下同様)の軸線方向端面56aには、少なくとも鍔付きブシュ53の鍔部53aに対峙する部分に潤滑性皮膜層562が設けられている。

【0058】

潤滑性皮膜層562は、上記したように例えばフッ素樹脂であって良く、所定の厚さ(図6のt)をもって形成されており、その厚さtにより、ドライブローラ56Lの軸線方向端面56aと鍔部53aとの隙間が調整されている。

【0059】

すなわち、ドライブローラ56Lと側壁部47Lと鍔付きブシュ53とを模式的に示す図7に示されるように、ドライブローラ56Lを軸線方向に挟むように対峙する一対の側壁部47Lの間(スロット49L)の間隔がaであり、鍔部53aの厚さがbであり、ドライブローラ56Lの軸線方向幅がcであり、また図示省略するが、鍔部53aとドリブンローラ56Lとの摺動性を確保するための微少な隙間をdとすると、2t=a−(2b+c+2d)、となる潤滑性皮膜層562の厚さtを設定する。

【0060】

これにより、ドライブローラ56Lと鍔付きブシュ53との軸線方向隙間の調整を、シムを用いることなく行うことができる。このように、ドライブローラ56Lの組み付け前に潤滑性皮膜層562を形成することにより、ドライブローラ56Lは、潤滑性皮膜層562が一体化された1部品と同じとなり、ブシュ53を有するドライブローラ支持構造において、最小限の部品点数で、ドライブローラ56Lとブシュとの軸線方向隙間の調整を行うことができる。したがって、部品毎に生じる誤差の積算値を減らすことができ、部品点数の多さによる誤差の増大が抑制され、組み付けられた状態のドライブローラ56Lの軸線方向のがたを減少し得る。すなわち、ドライブローラ56Lの組み付け状態の位置精度を高精度化し得る。

【0061】

一方、従来のシム調整の場合には、図8に示されるように鍔付きブッシュ53の鍔部53aとドライブローラ56Lとの間にシム99を介装して隙間を調整していた。この場合、シム99には汎用品を用いることが低コスト化のために有効であるが、汎用品のシム99の場合には最小厚さに限度がある。したがって、その厚さ以上の隙間が生じるように各部品の加工を行い、加工誤差等により生じた隙間に対応するシム99を選択して組み付けることになる。また、シム99の厚さ違いの設定も所定のピッチであり、ステップ的に選択することになることから、その中間の厚さに対応することはできない。そのため、高精度な隙間調整ができないという問題があった。

【0062】

それに対して、本発明によれば、ドライブローラ56L(または鍔付きブシュ53)に潤滑性皮膜層562を形成することから、その厚さをステップ的ではなく任意の値に設定することができる。したがって、各部品の加工誤差にばらつきがあって、各組み付け部位毎に異なる隙間が生じるようになっても、それぞれ異なる隙間に合わせた一定の公差を確保した寸法精度でドライブローラ56Lを組み付けることができるため、ドライブローラ56Lの組み付け状態の位置が高精度になり、摩擦式駆動装置を走行ユニットとする倒立振子型移動体における高精度な制御の実現が容易となる。

【0063】

また、上記したようにシム99には最小限の厚さがあるため、それによる重量増があるのに対して、潤滑性皮膜層562はシム99に対して極めて薄く形成でき、それによる重量増はほとんど無い。したがって、部品点数の減少による組み付けの煩雑さを低減できるばかりでなく、装置の軽量化も促進し得る。

【産業上の利用可能性】

【0064】

本発明にかかるローラ及びブシュ間の隙間調整方法は、シムを用いることなくメーラ軸線方向隙間の調整を容易に行うことができ、ブシュを用いたローラの支持構造を用いた種々のものに適用できる。

【符号の説明】

【0065】

47L、47R 側壁部(支持部)

48L、48R ドライブディスク(ローラ支持部材)

53 鍔付きブシュ(ブシュ)

53a 鍔部

56a 軸線方向端面

56L、56R ローラ

562 潤滑性皮膜層

【特許請求の範囲】

【請求項1】

一対の軸線方向端面を有するローラと、前記ローラの軸線方向両外側に設けられかつ前記ローラを回転可能に支持する一対の支持部を備えるローラ支持部材と、前記軸線方向端面に対峙する半径方向外向きの鍔部を同軸に有しかつ前記ローラと前記支持部との間に設けられたブシュとを有するローラの支持構造におけるローラ及びブシュ間の隙間調整方法であって、

前記ローラの前記軸線方向端面間の厚さと、前記鍔部の軸線方向厚さと、前記一対の支持部間の寸法とから、前記ローラを前記ブシュを介して前記支持部に組み付けた状態における前記軸線方向端面と前記鍔部との間に生じる前記ローラの軸線方向に対する軸線方向隙間を求めて、前記軸線方向隙間に対応する厚さの潤滑性皮膜層を前記軸線方向端面と前記鍔部とのいずれか一方に設けることを特徴とするローラ及びブシュ間の隙間調整方法。

【請求項1】

一対の軸線方向端面を有するローラと、前記ローラの軸線方向両外側に設けられかつ前記ローラを回転可能に支持する一対の支持部を備えるローラ支持部材と、前記軸線方向端面に対峙する半径方向外向きの鍔部を同軸に有しかつ前記ローラと前記支持部との間に設けられたブシュとを有するローラの支持構造におけるローラ及びブシュ間の隙間調整方法であって、

前記ローラの前記軸線方向端面間の厚さと、前記鍔部の軸線方向厚さと、前記一対の支持部間の寸法とから、前記ローラを前記ブシュを介して前記支持部に組み付けた状態における前記軸線方向端面と前記鍔部との間に生じる前記ローラの軸線方向に対する軸線方向隙間を求めて、前記軸線方向隙間に対応する厚さの潤滑性皮膜層を前記軸線方向端面と前記鍔部とのいずれか一方に設けることを特徴とするローラ及びブシュ間の隙間調整方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−64315(P2011−64315A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−217828(P2009−217828)

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]