ローラ型ワンウェイクラッチ

【課題】側板を用いずにローラ及びスプリングの軸方向及び径方向への脱落を防止でき、ローラが確実に噛み合うローラ型ワンウェイクラッチを提供する。

【解決手段】ローラ型ワンウェイクラッチは、内面にカム面を有するポケットが形成された外輪と、外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、ポケットに配置され、カム面に係合し、外輪と内輪との間でトルクを伝達する複数のローラと、軸方向の一端面側の外周面に周方向に延在する溝が設けられた円筒部と、円筒部に設けられ、複数のローラを保持する窓を備えた保持器と、溝に係合する止め輪と、ポケットに配置され、一端が外輪に係止され、ローラをカム面との係合方向に付勢するスプリングとを含み、保持器は、外輪と相対回転自在であり、窓の周方向幅はローラの径より小さいことを特徴とする。

【解決手段】ローラ型ワンウェイクラッチは、内面にカム面を有するポケットが形成された外輪と、外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、ポケットに配置され、カム面に係合し、外輪と内輪との間でトルクを伝達する複数のローラと、軸方向の一端面側の外周面に周方向に延在する溝が設けられた円筒部と、円筒部に設けられ、複数のローラを保持する窓を備えた保持器と、溝に係合する止め輪と、ポケットに配置され、一端が外輪に係止され、ローラをカム面との係合方向に付勢するスプリングとを含み、保持器は、外輪と相対回転自在であり、窓の周方向幅はローラの径より小さいことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車や産業機械などの駆動装置内でトルク伝達、バックストップ等の部品として使用されるローラ型ワンウェイクラッチに関するものである。

【背景技術】

【0002】

一般に、ローラ型ワンウェイクラッチは、外輪と、外輪と同心に配置される内輪と、内輪の外周面と外輪の内周カム面との間に配され、トルクを伝達する複数のローラと、ローラの空転側に接するスプリングなどから成っている。

【0003】

このような構成において、ワンウェイクラッチはローラとカム面とで構成されるカム機構により、外輪に対して内輪を一方向のみに回転するようにしている。すなわち内輪は外輪に対して一方向で空転し、その逆方向でのみカム機構を介して外輪に回転トルクを与える構成となっている。

【0004】

一般に、ローラ型ワンウェイクラッチは、確実な噛み合わせを得るため、トルク伝達部材であるローラや、それを付勢するスプリングなどがポケットから軸方向及び径方向に脱落しないようにする必要がある。

【0005】

特に、二輪車用のローラ型ワンウェイクラッチにおいてはローラ数が少ない(例えば3個または6個)ため、各々のローラを確実に噛み合わせないと設計トルク容量が確保できなくなる恐れがある。

特許文献1では、ローラやスプリングが外輪の内周側に脱落しないように、ポケットに保持部を設けている。しかしながら、軸方向に脱落することを防止することは示していない。通常、ワンウェイクラッチに側板を設けることで軸方向への脱落を防止している。

【0006】

この出願の発明に関連する先行技術文献情報としては次のものがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−172377号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

側板を用いると、部品点数や組立工程などが増え、構造が複雑になる恐れがある。そこで、側板を必要とせずに、ローラ及びスプリングの軸方向及び径方向への脱落を防止できるローラ型ワンウェイクラッチが望まれていた。

【0009】

そこで、本発明の目的は、側板を用いずにローラ及びスプリングの軸方向及び径方向への脱落を防止でき、ローラが確実に噛み合うローラ型ワンウェイクラッチを提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本願発明のローラ型ワンウェイクラッチ は、

内面にカム面を有するポケットが形成された外輪と、

外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、

ポケットに配置され、カム面に係合し、外輪と内輪との間でトルクを伝達する複数のローラと、

円筒部と、円筒部に設けられ複数のローラを保持し、ローラの径より小さな周方向幅を有する窓とを備えた保持器と、

ポケットに配置され、一端が外輪に係止され、他端がローラの軸方向の移動を防止するローラ移動防止手段を有し、ローラをカム面との係合方向に付勢するスプリングと、

を含み、保持器には、スプリングの他端と軸方向で反対側に保持器が軸方向に抜けるのを防止する保持器移動防止手段が設けられていることを特徴としている。

【0011】

上記目的を達成するため、本願発明のローラ型ワンウェイクラッチ は、

内面にカム面を有するポケットが形成された外輪と、

外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、

ポケットに配置され、カム面に係合し、外輪と内輪との間でトルクを伝達する複数のローラと、

円筒部と、円筒部から外径方向へ延在するフランジ部を備え、円筒部に設けられ複数のローラを保持する窓を有する保持器と、

ポケットに配置され、一端が輪に係止され、他端がローラと保持器のフランジ部との間に配置されており、ローラをカム面との係合方向に付勢するスプリングと、

から成り、保持器は、外輪に対して相対回動自在であり、窓の周方向幅はローラ径より小さいことを特徴としている。

【0012】

また、ローラ移動防止手段は、ローラの軸方向端面に接するように折り曲げられたスプリングの端部であることを特徴としている。

【0013】

また、スプリングの一端は、外輪に固着されていることを特徴としている。

【0014】

また、スプリングの一端は、溶接により外輪に固着されていることを特徴としている。

【0015】

また、スプリングの一端は、ハンダ付けにより外輪に固着されていることを特徴としている。

【0016】

更にまた、スプリングの一端は、接着により外輪に固着されていることを特徴としている。

【0017】

また、スプリングの一端は、スポット溶接により外輪に固着されていることを特徴としている。

【0018】

また、保持器移動防止手段は、保持器に設けられたたフランジであることを特徴としている。

【0019】

また、保持器移動防止手段は、保持器から外径方向に延在する一つ以上の延在部であることを特徴としている。

【0020】

更にまた、外輪の内周面の軸方向の縁部に環状の段部が設けられ、段部に保持器移動防止手段が係合することを特徴としている。

【0021】

また、ワンウェイクラッチは、保持器移動防止手段が設けられた軸方向端面で相手部材に取り付けられていることを特徴としている。

【発明の効果】

【0022】

本発明のローラ型ワンウェイクラッチによれば、次のような効果が得られる。

スプリングにより、ローラやスプリング自体の軸方向への脱落を防止できるので、従来必要であった側板が不要となるため、部品点数が減少する。従って、側板が不要となる分、クラッチ幅が広く取れ、トルク増大に繋がる。また、構造が簡単となり、ワンウェイクラッチの組み立てが容易となる。

【0023】

スプリングの一端にローラの軸方向の移動を防止するローラ移動防止手段が設けられているため、ローラの軸方向の移動が制限される。これにより、保持器の窓に嵌合したローラが軸方向に移動することにより、保持器が軸方向に移動することも防止できる。

【0024】

ローラ移動防止手段とは軸方向で逆の側において、スプリングの他端と軸方向で反対側に保持器が軸方向に抜けるのを防止する保持器移動防止手段が保持器に設けられているため、保持器の軸方向の両方向での移動が防止できる。すなわち、軸方向の一方向では、ローラ移動防止手段により、また軸方向の他方向では保持器移動防止手段により、保持器の移動が防止される。

【0025】

また、スプリングの一端を外輪に固着し、他端をローラ側に曲げてローラ移動防止手段とするので、安価で容易な加工で、スプリングの固定とローラの軸方向移動防止が達成できる。

【0026】

また、保持器移動防止手段は、保持器にフランジ部や延長部を設けること、または保持器に止め輪を装着することで容易に形成できる。

【0027】

また、保持器の窓の周方向幅がローラの径より小さいのでクラッチ搬送時にローラが径方向へ脱落することを防止できる。すなわち、内輪の装着前であっても、ローラが内径側に脱落することが防止でき、保持器移動防止手段を設けたこととの相乗効果で、内輪を組み付けないで搬送する場合でもローラが脱落することがなく、内輪の組み込みも容易にできる。

【0028】

また、保持器移動防止手段の設けられた側で、相手部材に取り付けるため、使用中に、保持器、ローラ、スプリングが軸方向に飛び出すことを防止できる。

【0029】

更に、外輪に対し保持器を相対回転自在にすることで、保持器の窓の周方向幅をローラ径より小さくしても、ローラの動きが阻害されず、ローラ型ワンウェイクラッチが確実に作動できる。

【0030】

外輪の内周面の軸方向の縁部に、保持器のフランジ部が係合する環状の段部が設けられているため、フランジ部の厚さ分だけ外輪の軸方向長を小さくする必要がないので、外輪の軸方向長が確保できる。

【0031】

また、ローラやスプリングの軸方向及び径方向への脱落を防止できるので、二輪車などの振動の大きい環境条件においても全てのローラが確実に噛み合う。

【図面の簡単な説明】

【0032】

【図1】図1は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、噛み合い前の状態を示している。

【図2】図2は、図3のA−A線に沿った断面図である。

【図3】図3は、図1の裏側より見た正面図である。

【図4】図4は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、噛み合い時の状態を示している。

【図5】図5は、図6のA−A線に沿った断面図である。

【図6】図6は、図1の裏側より見た正面図である。

【図7】図7は、内輪が装着される前のローラ型ワンウェイクラッチの部分正面図である。

【図8】図8は、図7を内径側から見た部分側面図である。

【図9】図9は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、内輪の空転時を示している。

【図10】図10は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、内輪が空転から逆転に移る間を示している。

【図11】図11は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、内輪が逆転した状態を示している。

【図12】図12は、本発明の実施例の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い前の状態を示している。

【図13】図13は、本発明の実施例の他の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い時の状態を示している。

【図14】図14は、図13のD−O−D線に沿った軸方向断面図である。

【図15】図15は、図14の部分拡大図である。

【発明を実施するための形態】

【0033】

以下、添付図面を参照して本発明の実施例を詳細に説明する。尚、以下説明する実施例は例示として本発明を示しているに過ぎず、その他の変更が可能なことは言うまでもない。

【0034】

図1は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、図3は、図1の裏側より見た正面図である。また、図2は、図3のA−A線に沿った断面図である。

【0035】

図1乃至図3は、ローラが噛み合う前の状態、すなわちワンウェイクラッチがロックしていない空転状態を示している。本実施例の場合、内輪2が空転している。

【0036】

図1に示すように、ローラ型ワンウェイクラッチ30は、カム面12を有する凹部として形成されたポケット4を内周に備えた環状の外輪1と、外輪1に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面11を有する内輪2(図2に想像線で図示)と、ポケット4内に配置されて内輪2の外周軌道面11とカム面12との間でトルクを伝達する複数のローラ3と、複数のローラ3を保持する保持器6とから成っている。保持器6は、外輪1及び内輪2のいずれにも固定されておらず、外輪1及び内輪2に対して相対回動自在となっている。

【0037】

外輪1に設けられるポケット4は、円周方向等配に3箇所設けられている。また、外輪1を不図示の出入力部材などに固定するために用いられ、軸方向に貫通する段付きボルト孔8も円周方向等分に3箇所設けられている。図1に示すように、ポケット4とボルト孔8とは等間隔で交互に配置されている。また、ポケット4の数は、トルクの大きさに応じて、例えば、3乃至6個などの複数個の設定が可能であることは言うまでもない。

【0038】

図2及び図3に示すように、ローラ3を保持する保持器6は、円筒部10と、円筒部10の軸方向一端部から外径方向へ延在する環状のフランジ部17を備えている。また、保持器6は、ローラ3の数に対応して、径方向に貫通した窓18を有する。尚、図3では、フランジ部17は、ポケット4が見えるように一部破断して示している。

【0039】

図1及び図3に示すように、ローラ型ワンウェイクラッチ30は、ポケット4に配置され、ローラ3をカム面12との係合方向に付勢するスプリング5を備えている。

【0040】

スプリングの一端部、すなわちタブ15は、図1に示すように外輪1の軸方向の端面に固着され、他方の端部、すなわちタブ16は、図3に示すようにローラ3の軸方向の端面と保持器6のフランジ部17との間に配置されている。このように構成したため、スプリング5自体が外輪1に対して固定状態に支持されると同時に、タブ16がローラ3が軸方向に移動して脱落するのを防止するローラ移動防止手段として機能する。

【0041】

スプリング5の一端であるタブ15は、溶接、ハンダ付け、接着、スポット溶接などで、外輪1に固着することができる。

【0042】

本発明で用いるスプリング5はアコーディオンスプリングであるが、コイルスプリングなど、その他の形状のスプリングを用いることも可能である。

【0043】

保持器6の円筒部10に設けられた窓18は、径方向に貫通しているが、軸方向では、フランジ部17側も、フランジ部17と対向する端部19側でも閉じられている。すなわち、ローラ3は、ほぼ矩形の窓18内に着座し、窓18の4つの辺に支持される。窓18とローラ3との関係を示すため、図1(後述の図4においても)においては、図中一番上の窓18は、端部19を破断して示している。

【0044】

ローラ3は、軸方向の一端をスプリング5のタブ16と窓18の一辺により、また他端を窓18の一辺で支持されているため、軸方向の脱落が防止されている。この際、タブ16に突起等を設けローラ3の軸方向端面を僅かに押圧するようにすると、ローラ3が窓18内により確実に保持される。

【0045】

図2及び図3に示すように、外輪1の内周面の軸方向の縁部に環状の段部13が設けられ、段部13に保持器6のフランジ部17が係合している。段部13の軸方向深さは、フランジ部17の厚さより僅かに大きく、フランジ部17が段部13に係合すると、外輪1の軸方向端面とフランジ部17の軸方向端面は面一の関係になる。フランジ部17は、外輪1の段部13に係合することで保持器6が軸方向に抜けることを防止する保持器移動防止手段として機能する。段部13の外径は、保持器6のフランジ部17の外径より僅かに大きいため、段部13とフランジ部17との間には径方向において僅かなクリアランスが存在する。

【0046】

このため、フランジ部17の厚さ分だけ外輪1の軸方向長を小さくする必要がなくなるので、外輪1の軸方向長が十分確保でき、カム面12とローラ3の噛み合いしろに余裕ができる。更に、外輪1のカム面12側の剛性を変えずに、軸長を短くすることができる。

【0047】

図12は、本発明の実施例の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い前の状態を示している。この例では、保持器6に環状のフランジ部17を設ける代わりに、保持器6の軸方向の一端から外径方向に延在する延長部25を設けている。延長部25は、図示のように周方向等分に3個配置されている。

【0048】

延長部25は、フランジ部17と同様に、外輪1の段部13に係合し、保持器6が軸方向に抜けることを防止する保持器移動防止手段として機能する。延長部25は、フランジ部17と同様の径方向高さを有する。また、延長部25の周方向幅、あるいは個数は必要に応じて任意に設定できる。少なくとも一つの延長部25が設けられていればよい。

【0049】

保持器6は、フランジ部17または延長部25が設けられた軸方向端面で相手部材(不図示)に取り付けられている。このため、保持器6は、フランジ部17または延長部25が設けられた軸方向の一端部では相手部材により移動を防止され、反対の端部ではフランジ部17または延長部25により軸方向の移動が防止されている。従って、軸方向のいずれの側にも脱落することがない。また、ローラ型ワンウェイクラッチ30は、保持器移動防止手段の設けられた側で、相手部材に取り付けるため、使用中に、保持器6、ローラ3、スプリング5が軸方向に飛び出すことを防止できる。

【0050】

ローラ移動防止手段としてのタブ16とは軸方向で反対の側において、スプリング5の他端と軸方向で反対側に保持器6が軸方向に抜けるのを防止する保持器移動防止手段としてのフランジ部17または延長部25が保持器6に設けられているため、保持器6の軸方向の両方向での移動が防止できる。すなわち、軸方向の一方向では、タブ16により、また軸方向の他方向ではフランジ部17または延長部25により、保持器6の移動が防止される。

【0051】

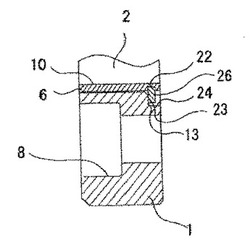

保持器移動防止手段の他の例として、保持器に止め輪を装着することでも同様の効果を得ることができる。図13乃至15は、実施例の更に他の変形例であり、保持器に止め輪を設けた例を示している。それぞれ図13が正面図、図14が図13のD−O−D線に沿った軸方向断面図、図15が図14の部分拡大図を示している。

【0052】

図13は、本発明の実施例の他の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い時の状態を示している。基本的な構成は図1及び図12に示したものと同じである。本例では、保持器6は、円筒部10だけの構成となっており、フランジ部17や延長部25は設けられていない。円筒部10の外周面であって、他の例でフランジ部17や延長部25の設けられた軸方向端部寄りには、環状の溝22が設けられている。

【0053】

止め輪26は、二つの端部27及び28を有し、端部27と端部28間には所定の間隙が設けられている。また、図14から分かるように、止め輪26は、溝22に嵌合している。止め輪26は外輪1の段部13に当接可能に係合している。

【0054】

図14の部分拡大図である図15により、止め輪26の詳細を説明する。保持器6の溝22に嵌合した止め輪26は、外径方向に所定の幅を有している。止め輪26が外輪1の段部13に当接することで、フランジ部17及び延長部25と同様に、軸方向に関してスプリング5のタブ16と反対側に保持器6が軸方向で抜けるのを防止している。

【0055】

図13乃至15に示すように、止め輪26の最外径端23と段部13の最外径面24との間にはクリアランスが設けられている。このため、止め輪26は保持器6の軸方向移動を制限するが、外輪1との相対回転は規制することがない。従って、保持器6と外輪1とは相対回転自在となっている。

【0056】

図4は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、図6は、図4の裏側より見た正面図である。また、図5は、図6のA−A線に沿った断面図である。

【0057】

図4乃至図6は、ローラがカム面に噛み合っている状態、すなわちワンウェイクラッチが高負荷の下で噛み合い、ロックしている状態を示している。

【0058】

図1から図3の空転状態から、クラッチを作動させる負荷がかかると、スプリング5に付勢されたローラ3がポケット4のカム面12に係合する。このとき、ローラ3の周方向への変位に伴って保持器6がローラ3と連れ回る。このため窓18もローラ3と共に移動する。

【0059】

このとき、ローラ3は、軸方向の一端面をスプリング5のタブ16で、また他端面を窓18で支持されているので、軸方向に脱落することなく安定して作動できる。

【0060】

ローラ3はカム面12に噛み合うと同時に、窓18から内径側に僅かに突出した周面で、内輪2の外周面に噛み合う。従って、ローラ3を介して外輪1と内輪2とは回転をロックされる。

【0061】

上述のように、保持器6には回転止めを設けず、自由に回動させる構造にすることにより、ローラ3自身で保持器6を動かし、保持器6の窓18の幅以上にローラ3を動かすことができる。

【0062】

図7は、内輪が装着される前のローラ型ワンウェイクラッチの部分正面図である。ローラ3は、スプリング5に付勢され、カム面12側に押し付けられているが、自重で保持器6の窓18に着座している。

【0063】

図7に示すように、保持器6の窓18の周方向幅Wは、ローラ3の直径Rよりも小さくなっているので、ローラ3は窓18を径方向で貫通することがなく、窓18の上に着座できる。前述のように、保持器6は、外輪1及び内輪2に固定されていないため、自由に回動できるが、窓18にローラ3が嵌合しているため、ローラ3がポケット4内で変位すると、それに連れて保持器6も回動する。

【0064】

従来、ローラ3の径方向での脱落を防止するため、運搬時などには、内輪2に組み付けた状態で対応していた。しかしながら、ローラ3の直径Rと保持器6の窓18の周方向幅Wを図7に示すように設定することで、保持器6単体でローラ3が径方向に脱落することを防止できるので、運搬時などに内輪2に組み付ける必要がなくなる。

【0065】

図8は、図7を内径側から見た部分側面図である。スプリング5は、蛇腹状になった本体部20からほぼ直角に曲げられたタブ15を有し、このタブ15は外輪1の軸方向の一端面に係合している。また、タブ15と反対側の端部には、本体部20からほぼ直角に曲げられたタブ16が設けられ、ローラ3の軸方向の一端面に係合している。

【0066】

ローラ3に係合するタブ16は、ローラ3の軸方向端面と保持器6のフランジ部17との間に配置されている。従って、タブ16はローラ3を軸方向で保持すると共に、外輪1とローラ3との係合によりスプリング5自体も支持されている。このように、スプリング5が固定状態になるため、ポケット4内でふらつくことがなくなり、スプリング5の摩耗防止が実現できる。

【0067】

図9乃至図11は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、図9は、内輪の空転時の状態、図10は、内輪が空転から逆転に移る間の状態、図11は、内輪が逆転した状態を示している。

【0068】

図9において、内輪2は、矢印方向へ回転(空転)している。このとき、内輪2の回転によって、保持器6の窓18と共に、ポケット4内でスプリング5側に移動している。すなわち、保持器6と共に内輪2の回転方向に連れ回るため、ローラ3は図示のように矢印方向に自転しながら、スプリング5の付勢力に抗して、図中左側に変位している。

【0069】

図10は、内輪2が逆転に転じる前、矢印方向への回転(空転)の速度が減少し、ローラ3を図中左方向に変位させる力が減少した状態を示している。この状態では、ローラ3は、スプリング5の付勢力により、カム面12側に変位するが、カム面12と係合することはない。

【0070】

内輪2が、図9及び10の反対方向(図11の矢印方向)へ回転を始めると、ローラ3に対する負荷がなくなり、ローラ3は、スプリング5の付勢力と、内輪2の逆転に伴って連れ回る保持器6の窓18の変位により、カム面12と係合する位置に変位する。この状態を示すのが図11である。このとき、ローラ3は、保持器6と共に内輪2の回転に連れ回り、図示のような方向に自転しようとするため、カム面12との係合が確実になる。

【0071】

図11の噛み合い高負荷状態では、内輪2の回転は、ローラ3とカム面12との噛み合いにより、外輪1に伝達される。すなわち、内輪2と外輪1とが一体となって、矢印方向に回転をすることになる。

【0072】

ローラ3に係合するタブ16は、ローラ3の軸方向端面と保持器6のフランジ部17との間に挟持させることもできる。

【産業上の利用可能性】

【0073】

本発明は、自動車や産業機械などの駆動装置内でトルク伝達、バックストップ等の部品として使用されるが、特に二輪乗用車に用いると効果が大きい。

【符号の説明】

【0074】

1 外輪

2 内輪

3 ローラ

4 ポケット

5 スプリング

6 保持器

12 カム面

13 段部

15 タブ

16 タブ

17 フランジ部

18 窓

25 延長部

26 止め輪

30 ローラ型ワンウェイクラッチ

【技術分野】

【0001】

本発明は、例えば自動車や産業機械などの駆動装置内でトルク伝達、バックストップ等の部品として使用されるローラ型ワンウェイクラッチに関するものである。

【背景技術】

【0002】

一般に、ローラ型ワンウェイクラッチは、外輪と、外輪と同心に配置される内輪と、内輪の外周面と外輪の内周カム面との間に配され、トルクを伝達する複数のローラと、ローラの空転側に接するスプリングなどから成っている。

【0003】

このような構成において、ワンウェイクラッチはローラとカム面とで構成されるカム機構により、外輪に対して内輪を一方向のみに回転するようにしている。すなわち内輪は外輪に対して一方向で空転し、その逆方向でのみカム機構を介して外輪に回転トルクを与える構成となっている。

【0004】

一般に、ローラ型ワンウェイクラッチは、確実な噛み合わせを得るため、トルク伝達部材であるローラや、それを付勢するスプリングなどがポケットから軸方向及び径方向に脱落しないようにする必要がある。

【0005】

特に、二輪車用のローラ型ワンウェイクラッチにおいてはローラ数が少ない(例えば3個または6個)ため、各々のローラを確実に噛み合わせないと設計トルク容量が確保できなくなる恐れがある。

特許文献1では、ローラやスプリングが外輪の内周側に脱落しないように、ポケットに保持部を設けている。しかしながら、軸方向に脱落することを防止することは示していない。通常、ワンウェイクラッチに側板を設けることで軸方向への脱落を防止している。

【0006】

この出願の発明に関連する先行技術文献情報としては次のものがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−172377号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

側板を用いると、部品点数や組立工程などが増え、構造が複雑になる恐れがある。そこで、側板を必要とせずに、ローラ及びスプリングの軸方向及び径方向への脱落を防止できるローラ型ワンウェイクラッチが望まれていた。

【0009】

そこで、本発明の目的は、側板を用いずにローラ及びスプリングの軸方向及び径方向への脱落を防止でき、ローラが確実に噛み合うローラ型ワンウェイクラッチを提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本願発明のローラ型ワンウェイクラッチ は、

内面にカム面を有するポケットが形成された外輪と、

外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、

ポケットに配置され、カム面に係合し、外輪と内輪との間でトルクを伝達する複数のローラと、

円筒部と、円筒部に設けられ複数のローラを保持し、ローラの径より小さな周方向幅を有する窓とを備えた保持器と、

ポケットに配置され、一端が外輪に係止され、他端がローラの軸方向の移動を防止するローラ移動防止手段を有し、ローラをカム面との係合方向に付勢するスプリングと、

を含み、保持器には、スプリングの他端と軸方向で反対側に保持器が軸方向に抜けるのを防止する保持器移動防止手段が設けられていることを特徴としている。

【0011】

上記目的を達成するため、本願発明のローラ型ワンウェイクラッチ は、

内面にカム面を有するポケットが形成された外輪と、

外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、

ポケットに配置され、カム面に係合し、外輪と内輪との間でトルクを伝達する複数のローラと、

円筒部と、円筒部から外径方向へ延在するフランジ部を備え、円筒部に設けられ複数のローラを保持する窓を有する保持器と、

ポケットに配置され、一端が輪に係止され、他端がローラと保持器のフランジ部との間に配置されており、ローラをカム面との係合方向に付勢するスプリングと、

から成り、保持器は、外輪に対して相対回動自在であり、窓の周方向幅はローラ径より小さいことを特徴としている。

【0012】

また、ローラ移動防止手段は、ローラの軸方向端面に接するように折り曲げられたスプリングの端部であることを特徴としている。

【0013】

また、スプリングの一端は、外輪に固着されていることを特徴としている。

【0014】

また、スプリングの一端は、溶接により外輪に固着されていることを特徴としている。

【0015】

また、スプリングの一端は、ハンダ付けにより外輪に固着されていることを特徴としている。

【0016】

更にまた、スプリングの一端は、接着により外輪に固着されていることを特徴としている。

【0017】

また、スプリングの一端は、スポット溶接により外輪に固着されていることを特徴としている。

【0018】

また、保持器移動防止手段は、保持器に設けられたたフランジであることを特徴としている。

【0019】

また、保持器移動防止手段は、保持器から外径方向に延在する一つ以上の延在部であることを特徴としている。

【0020】

更にまた、外輪の内周面の軸方向の縁部に環状の段部が設けられ、段部に保持器移動防止手段が係合することを特徴としている。

【0021】

また、ワンウェイクラッチは、保持器移動防止手段が設けられた軸方向端面で相手部材に取り付けられていることを特徴としている。

【発明の効果】

【0022】

本発明のローラ型ワンウェイクラッチによれば、次のような効果が得られる。

スプリングにより、ローラやスプリング自体の軸方向への脱落を防止できるので、従来必要であった側板が不要となるため、部品点数が減少する。従って、側板が不要となる分、クラッチ幅が広く取れ、トルク増大に繋がる。また、構造が簡単となり、ワンウェイクラッチの組み立てが容易となる。

【0023】

スプリングの一端にローラの軸方向の移動を防止するローラ移動防止手段が設けられているため、ローラの軸方向の移動が制限される。これにより、保持器の窓に嵌合したローラが軸方向に移動することにより、保持器が軸方向に移動することも防止できる。

【0024】

ローラ移動防止手段とは軸方向で逆の側において、スプリングの他端と軸方向で反対側に保持器が軸方向に抜けるのを防止する保持器移動防止手段が保持器に設けられているため、保持器の軸方向の両方向での移動が防止できる。すなわち、軸方向の一方向では、ローラ移動防止手段により、また軸方向の他方向では保持器移動防止手段により、保持器の移動が防止される。

【0025】

また、スプリングの一端を外輪に固着し、他端をローラ側に曲げてローラ移動防止手段とするので、安価で容易な加工で、スプリングの固定とローラの軸方向移動防止が達成できる。

【0026】

また、保持器移動防止手段は、保持器にフランジ部や延長部を設けること、または保持器に止め輪を装着することで容易に形成できる。

【0027】

また、保持器の窓の周方向幅がローラの径より小さいのでクラッチ搬送時にローラが径方向へ脱落することを防止できる。すなわち、内輪の装着前であっても、ローラが内径側に脱落することが防止でき、保持器移動防止手段を設けたこととの相乗効果で、内輪を組み付けないで搬送する場合でもローラが脱落することがなく、内輪の組み込みも容易にできる。

【0028】

また、保持器移動防止手段の設けられた側で、相手部材に取り付けるため、使用中に、保持器、ローラ、スプリングが軸方向に飛び出すことを防止できる。

【0029】

更に、外輪に対し保持器を相対回転自在にすることで、保持器の窓の周方向幅をローラ径より小さくしても、ローラの動きが阻害されず、ローラ型ワンウェイクラッチが確実に作動できる。

【0030】

外輪の内周面の軸方向の縁部に、保持器のフランジ部が係合する環状の段部が設けられているため、フランジ部の厚さ分だけ外輪の軸方向長を小さくする必要がないので、外輪の軸方向長が確保できる。

【0031】

また、ローラやスプリングの軸方向及び径方向への脱落を防止できるので、二輪車などの振動の大きい環境条件においても全てのローラが確実に噛み合う。

【図面の簡単な説明】

【0032】

【図1】図1は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、噛み合い前の状態を示している。

【図2】図2は、図3のA−A線に沿った断面図である。

【図3】図3は、図1の裏側より見た正面図である。

【図4】図4は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、噛み合い時の状態を示している。

【図5】図5は、図6のA−A線に沿った断面図である。

【図6】図6は、図1の裏側より見た正面図である。

【図7】図7は、内輪が装着される前のローラ型ワンウェイクラッチの部分正面図である。

【図8】図8は、図7を内径側から見た部分側面図である。

【図9】図9は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、内輪の空転時を示している。

【図10】図10は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、内輪が空転から逆転に移る間を示している。

【図11】図11は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、内輪が逆転した状態を示している。

【図12】図12は、本発明の実施例の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い前の状態を示している。

【図13】図13は、本発明の実施例の他の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い時の状態を示している。

【図14】図14は、図13のD−O−D線に沿った軸方向断面図である。

【図15】図15は、図14の部分拡大図である。

【発明を実施するための形態】

【0033】

以下、添付図面を参照して本発明の実施例を詳細に説明する。尚、以下説明する実施例は例示として本発明を示しているに過ぎず、その他の変更が可能なことは言うまでもない。

【0034】

図1は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、図3は、図1の裏側より見た正面図である。また、図2は、図3のA−A線に沿った断面図である。

【0035】

図1乃至図3は、ローラが噛み合う前の状態、すなわちワンウェイクラッチがロックしていない空転状態を示している。本実施例の場合、内輪2が空転している。

【0036】

図1に示すように、ローラ型ワンウェイクラッチ30は、カム面12を有する凹部として形成されたポケット4を内周に備えた環状の外輪1と、外輪1に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面11を有する内輪2(図2に想像線で図示)と、ポケット4内に配置されて内輪2の外周軌道面11とカム面12との間でトルクを伝達する複数のローラ3と、複数のローラ3を保持する保持器6とから成っている。保持器6は、外輪1及び内輪2のいずれにも固定されておらず、外輪1及び内輪2に対して相対回動自在となっている。

【0037】

外輪1に設けられるポケット4は、円周方向等配に3箇所設けられている。また、外輪1を不図示の出入力部材などに固定するために用いられ、軸方向に貫通する段付きボルト孔8も円周方向等分に3箇所設けられている。図1に示すように、ポケット4とボルト孔8とは等間隔で交互に配置されている。また、ポケット4の数は、トルクの大きさに応じて、例えば、3乃至6個などの複数個の設定が可能であることは言うまでもない。

【0038】

図2及び図3に示すように、ローラ3を保持する保持器6は、円筒部10と、円筒部10の軸方向一端部から外径方向へ延在する環状のフランジ部17を備えている。また、保持器6は、ローラ3の数に対応して、径方向に貫通した窓18を有する。尚、図3では、フランジ部17は、ポケット4が見えるように一部破断して示している。

【0039】

図1及び図3に示すように、ローラ型ワンウェイクラッチ30は、ポケット4に配置され、ローラ3をカム面12との係合方向に付勢するスプリング5を備えている。

【0040】

スプリングの一端部、すなわちタブ15は、図1に示すように外輪1の軸方向の端面に固着され、他方の端部、すなわちタブ16は、図3に示すようにローラ3の軸方向の端面と保持器6のフランジ部17との間に配置されている。このように構成したため、スプリング5自体が外輪1に対して固定状態に支持されると同時に、タブ16がローラ3が軸方向に移動して脱落するのを防止するローラ移動防止手段として機能する。

【0041】

スプリング5の一端であるタブ15は、溶接、ハンダ付け、接着、スポット溶接などで、外輪1に固着することができる。

【0042】

本発明で用いるスプリング5はアコーディオンスプリングであるが、コイルスプリングなど、その他の形状のスプリングを用いることも可能である。

【0043】

保持器6の円筒部10に設けられた窓18は、径方向に貫通しているが、軸方向では、フランジ部17側も、フランジ部17と対向する端部19側でも閉じられている。すなわち、ローラ3は、ほぼ矩形の窓18内に着座し、窓18の4つの辺に支持される。窓18とローラ3との関係を示すため、図1(後述の図4においても)においては、図中一番上の窓18は、端部19を破断して示している。

【0044】

ローラ3は、軸方向の一端をスプリング5のタブ16と窓18の一辺により、また他端を窓18の一辺で支持されているため、軸方向の脱落が防止されている。この際、タブ16に突起等を設けローラ3の軸方向端面を僅かに押圧するようにすると、ローラ3が窓18内により確実に保持される。

【0045】

図2及び図3に示すように、外輪1の内周面の軸方向の縁部に環状の段部13が設けられ、段部13に保持器6のフランジ部17が係合している。段部13の軸方向深さは、フランジ部17の厚さより僅かに大きく、フランジ部17が段部13に係合すると、外輪1の軸方向端面とフランジ部17の軸方向端面は面一の関係になる。フランジ部17は、外輪1の段部13に係合することで保持器6が軸方向に抜けることを防止する保持器移動防止手段として機能する。段部13の外径は、保持器6のフランジ部17の外径より僅かに大きいため、段部13とフランジ部17との間には径方向において僅かなクリアランスが存在する。

【0046】

このため、フランジ部17の厚さ分だけ外輪1の軸方向長を小さくする必要がなくなるので、外輪1の軸方向長が十分確保でき、カム面12とローラ3の噛み合いしろに余裕ができる。更に、外輪1のカム面12側の剛性を変えずに、軸長を短くすることができる。

【0047】

図12は、本発明の実施例の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い前の状態を示している。この例では、保持器6に環状のフランジ部17を設ける代わりに、保持器6の軸方向の一端から外径方向に延在する延長部25を設けている。延長部25は、図示のように周方向等分に3個配置されている。

【0048】

延長部25は、フランジ部17と同様に、外輪1の段部13に係合し、保持器6が軸方向に抜けることを防止する保持器移動防止手段として機能する。延長部25は、フランジ部17と同様の径方向高さを有する。また、延長部25の周方向幅、あるいは個数は必要に応じて任意に設定できる。少なくとも一つの延長部25が設けられていればよい。

【0049】

保持器6は、フランジ部17または延長部25が設けられた軸方向端面で相手部材(不図示)に取り付けられている。このため、保持器6は、フランジ部17または延長部25が設けられた軸方向の一端部では相手部材により移動を防止され、反対の端部ではフランジ部17または延長部25により軸方向の移動が防止されている。従って、軸方向のいずれの側にも脱落することがない。また、ローラ型ワンウェイクラッチ30は、保持器移動防止手段の設けられた側で、相手部材に取り付けるため、使用中に、保持器6、ローラ3、スプリング5が軸方向に飛び出すことを防止できる。

【0050】

ローラ移動防止手段としてのタブ16とは軸方向で反対の側において、スプリング5の他端と軸方向で反対側に保持器6が軸方向に抜けるのを防止する保持器移動防止手段としてのフランジ部17または延長部25が保持器6に設けられているため、保持器6の軸方向の両方向での移動が防止できる。すなわち、軸方向の一方向では、タブ16により、また軸方向の他方向ではフランジ部17または延長部25により、保持器6の移動が防止される。

【0051】

保持器移動防止手段の他の例として、保持器に止め輪を装着することでも同様の効果を得ることができる。図13乃至15は、実施例の更に他の変形例であり、保持器に止め輪を設けた例を示している。それぞれ図13が正面図、図14が図13のD−O−D線に沿った軸方向断面図、図15が図14の部分拡大図を示している。

【0052】

図13は、本発明の実施例の他の変形例を示すローラ型ワンウェイクラッチを示す正面図であり、噛み合い時の状態を示している。基本的な構成は図1及び図12に示したものと同じである。本例では、保持器6は、円筒部10だけの構成となっており、フランジ部17や延長部25は設けられていない。円筒部10の外周面であって、他の例でフランジ部17や延長部25の設けられた軸方向端部寄りには、環状の溝22が設けられている。

【0053】

止め輪26は、二つの端部27及び28を有し、端部27と端部28間には所定の間隙が設けられている。また、図14から分かるように、止め輪26は、溝22に嵌合している。止め輪26は外輪1の段部13に当接可能に係合している。

【0054】

図14の部分拡大図である図15により、止め輪26の詳細を説明する。保持器6の溝22に嵌合した止め輪26は、外径方向に所定の幅を有している。止め輪26が外輪1の段部13に当接することで、フランジ部17及び延長部25と同様に、軸方向に関してスプリング5のタブ16と反対側に保持器6が軸方向で抜けるのを防止している。

【0055】

図13乃至15に示すように、止め輪26の最外径端23と段部13の最外径面24との間にはクリアランスが設けられている。このため、止め輪26は保持器6の軸方向移動を制限するが、外輪1との相対回転は規制することがない。従って、保持器6と外輪1とは相対回転自在となっている。

【0056】

図4は、本発明の実施例のローラ型ワンウェイクラッチを示す正面図であり、図6は、図4の裏側より見た正面図である。また、図5は、図6のA−A線に沿った断面図である。

【0057】

図4乃至図6は、ローラがカム面に噛み合っている状態、すなわちワンウェイクラッチが高負荷の下で噛み合い、ロックしている状態を示している。

【0058】

図1から図3の空転状態から、クラッチを作動させる負荷がかかると、スプリング5に付勢されたローラ3がポケット4のカム面12に係合する。このとき、ローラ3の周方向への変位に伴って保持器6がローラ3と連れ回る。このため窓18もローラ3と共に移動する。

【0059】

このとき、ローラ3は、軸方向の一端面をスプリング5のタブ16で、また他端面を窓18で支持されているので、軸方向に脱落することなく安定して作動できる。

【0060】

ローラ3はカム面12に噛み合うと同時に、窓18から内径側に僅かに突出した周面で、内輪2の外周面に噛み合う。従って、ローラ3を介して外輪1と内輪2とは回転をロックされる。

【0061】

上述のように、保持器6には回転止めを設けず、自由に回動させる構造にすることにより、ローラ3自身で保持器6を動かし、保持器6の窓18の幅以上にローラ3を動かすことができる。

【0062】

図7は、内輪が装着される前のローラ型ワンウェイクラッチの部分正面図である。ローラ3は、スプリング5に付勢され、カム面12側に押し付けられているが、自重で保持器6の窓18に着座している。

【0063】

図7に示すように、保持器6の窓18の周方向幅Wは、ローラ3の直径Rよりも小さくなっているので、ローラ3は窓18を径方向で貫通することがなく、窓18の上に着座できる。前述のように、保持器6は、外輪1及び内輪2に固定されていないため、自由に回動できるが、窓18にローラ3が嵌合しているため、ローラ3がポケット4内で変位すると、それに連れて保持器6も回動する。

【0064】

従来、ローラ3の径方向での脱落を防止するため、運搬時などには、内輪2に組み付けた状態で対応していた。しかしながら、ローラ3の直径Rと保持器6の窓18の周方向幅Wを図7に示すように設定することで、保持器6単体でローラ3が径方向に脱落することを防止できるので、運搬時などに内輪2に組み付ける必要がなくなる。

【0065】

図8は、図7を内径側から見た部分側面図である。スプリング5は、蛇腹状になった本体部20からほぼ直角に曲げられたタブ15を有し、このタブ15は外輪1の軸方向の一端面に係合している。また、タブ15と反対側の端部には、本体部20からほぼ直角に曲げられたタブ16が設けられ、ローラ3の軸方向の一端面に係合している。

【0066】

ローラ3に係合するタブ16は、ローラ3の軸方向端面と保持器6のフランジ部17との間に配置されている。従って、タブ16はローラ3を軸方向で保持すると共に、外輪1とローラ3との係合によりスプリング5自体も支持されている。このように、スプリング5が固定状態になるため、ポケット4内でふらつくことがなくなり、スプリング5の摩耗防止が実現できる。

【0067】

図9乃至図11は、ローラ型ワンウェイクラッチの作動を説明するための部分正面図であり、図9は、内輪の空転時の状態、図10は、内輪が空転から逆転に移る間の状態、図11は、内輪が逆転した状態を示している。

【0068】

図9において、内輪2は、矢印方向へ回転(空転)している。このとき、内輪2の回転によって、保持器6の窓18と共に、ポケット4内でスプリング5側に移動している。すなわち、保持器6と共に内輪2の回転方向に連れ回るため、ローラ3は図示のように矢印方向に自転しながら、スプリング5の付勢力に抗して、図中左側に変位している。

【0069】

図10は、内輪2が逆転に転じる前、矢印方向への回転(空転)の速度が減少し、ローラ3を図中左方向に変位させる力が減少した状態を示している。この状態では、ローラ3は、スプリング5の付勢力により、カム面12側に変位するが、カム面12と係合することはない。

【0070】

内輪2が、図9及び10の反対方向(図11の矢印方向)へ回転を始めると、ローラ3に対する負荷がなくなり、ローラ3は、スプリング5の付勢力と、内輪2の逆転に伴って連れ回る保持器6の窓18の変位により、カム面12と係合する位置に変位する。この状態を示すのが図11である。このとき、ローラ3は、保持器6と共に内輪2の回転に連れ回り、図示のような方向に自転しようとするため、カム面12との係合が確実になる。

【0071】

図11の噛み合い高負荷状態では、内輪2の回転は、ローラ3とカム面12との噛み合いにより、外輪1に伝達される。すなわち、内輪2と外輪1とが一体となって、矢印方向に回転をすることになる。

【0072】

ローラ3に係合するタブ16は、ローラ3の軸方向端面と保持器6のフランジ部17との間に挟持させることもできる。

【産業上の利用可能性】

【0073】

本発明は、自動車や産業機械などの駆動装置内でトルク伝達、バックストップ等の部品として使用されるが、特に二輪乗用車に用いると効果が大きい。

【符号の説明】

【0074】

1 外輪

2 内輪

3 ローラ

4 ポケット

5 スプリング

6 保持器

12 カム面

13 段部

15 タブ

16 タブ

17 フランジ部

18 窓

25 延長部

26 止め輪

30 ローラ型ワンウェイクラッチ

【特許請求の範囲】

【請求項1】

内面にカム面を有するポケットが形成された外輪と、

前記外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、

前記ポケットに配置され、前記カム面に係合し、前記外輪と前記内輪との間でトルクを伝達する複数のローラと、

軸方向の一端面側の外周面に周方向に延在する溝が設けられた円筒部と、前記円筒部に設けられ、前記複数のローラを保持する窓を備えた保持器と、

前記溝に係合する止め輪と、

前記ポケットに配置され、一端が前記外輪に係止され、前記ローラを前記カム面との係合方向に付勢するスプリングと、

を含み、前記保持器は、前記外輪と相対回転自在であり、前記窓の周方向幅は前記ローラの径より小さいことを特徴とするローラ型ワンウェイクラッチ。

【請求項2】

前記スプリングの前記一端は、前記外輪に固着されていることを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項3】

前記一端は、溶接、ハンダ付け、接着、スポット溶接のいずれかにより前記外輪に固着されていることを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項4】

前記外輪の内周面の軸方向の縁部に環状の肩部が設けられ、前記肩部に前記止め輪が係合することを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項5】

前記ローラ型ワンウェイクラッチは、前記止め輪が設けられた軸方向端面で相手部材に取り付け自在に配置されていることを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項6】

前記スプリングはアコーディオンスプリングであることを特徴とする請求項1乃至5のいずれか1項に記載のローラ型ワンウェイクラッチ。

【請求項1】

内面にカム面を有するポケットが形成された外輪と、

前記外輪に対して半径方向内径側に離間され、相対回転自在に同心状に配置され、環状の外周軌道面を有する内輪と、

前記ポケットに配置され、前記カム面に係合し、前記外輪と前記内輪との間でトルクを伝達する複数のローラと、

軸方向の一端面側の外周面に周方向に延在する溝が設けられた円筒部と、前記円筒部に設けられ、前記複数のローラを保持する窓を備えた保持器と、

前記溝に係合する止め輪と、

前記ポケットに配置され、一端が前記外輪に係止され、前記ローラを前記カム面との係合方向に付勢するスプリングと、

を含み、前記保持器は、前記外輪と相対回転自在であり、前記窓の周方向幅は前記ローラの径より小さいことを特徴とするローラ型ワンウェイクラッチ。

【請求項2】

前記スプリングの前記一端は、前記外輪に固着されていることを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項3】

前記一端は、溶接、ハンダ付け、接着、スポット溶接のいずれかにより前記外輪に固着されていることを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項4】

前記外輪の内周面の軸方向の縁部に環状の肩部が設けられ、前記肩部に前記止め輪が係合することを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項5】

前記ローラ型ワンウェイクラッチは、前記止め輪が設けられた軸方向端面で相手部材に取り付け自在に配置されていることを特徴とする請求項1に記載のローラ型ワンウェイクラッチ。

【請求項6】

前記スプリングはアコーディオンスプリングであることを特徴とする請求項1乃至5のいずれか1項に記載のローラ型ワンウェイクラッチ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−50218(P2013−50218A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2012−271027(P2012−271027)

【出願日】平成24年12月12日(2012.12.12)

【分割の表示】特願2008−34418(P2008−34418)の分割

【原出願日】平成20年2月15日(2008.2.15)

【出願人】(000102784)NSKワーナー株式会社 (149)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成24年12月12日(2012.12.12)

【分割の表示】特願2008−34418(P2008−34418)の分割

【原出願日】平成20年2月15日(2008.2.15)

【出願人】(000102784)NSKワーナー株式会社 (149)

[ Back to top ]