ローラ状体、および、その製造方法

【課題】樹脂層の両端部の形状形成を高精度に行いながら、高い生産性、良好な加工効率の達成が可能で、設計変更への対応が容易なローラ状体の製造方法、このような製造が可能となるローラ状体を提供する。

【解決手段】金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の樹脂層本体部の両端に、段部と等しい径を有する第1細径部、第1細径部に隣接し第1細径部から徐々に細くなる面取り部、および、面取り部に隣接し面取り部の最小径と等しい径を有する第2細径部を、第1のバイトを用いて同時に形成する第1加工工程と、突っ切り加工用の第2のバイトを用いて第2細径部の面取り部から離れた部分を金属軸に至るまで切削する第2加工工程と、を順次有することを特徴とするローラ状体の製造方法。

【解決手段】金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の樹脂層本体部の両端に、段部と等しい径を有する第1細径部、第1細径部に隣接し第1細径部から徐々に細くなる面取り部、および、面取り部に隣接し面取り部の最小径と等しい径を有する第2細径部を、第1のバイトを用いて同時に形成する第1加工工程と、突っ切り加工用の第2のバイトを用いて第2細径部の面取り部から離れた部分を金属軸に至るまで切削する第2加工工程と、を順次有することを特徴とするローラ状体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機、レーザープリンタ、ファクシミリ等の画像形成装置において用いられる帯電ローラ(導電性部材)として用いることができるローラ状体、及び、その製造方法に関する。

【背景技術】

【0002】

従来、複写機、レーザービームプリンタ、ファクシミリ等の電子写真方式機器には、像担持体(感光体)に対して帯電処理を行う帯電部材や、感光体上のトナーに対して転写処理を行う転写部材として、導電性部材が用いられている。

【0003】

ここで、帯電部材として導電性部材を用いた場合について説明する。

【0004】

図2(a)は電子写真方式の画像形成装置の概略図である。図中、符号11は静電潜像が形成される静電潜像担持体(感光体)、12は接触あるいは近接配置されて帯電処理を行う帯電部材(帯電ローラ)、13はレーザ光あるいは原稿の反射光等の露光、14は像担持体上の静電潜像にトナー15を付着させるトナー担持体(現像ローラ)、16は感光体上のトナー像を記録媒体17に転写処理する転写部材(転写ローラ)、18は転写処理後の感光体をクリーニングするためのクリーニング部材(ブレード)である。なお、19は感光体上に残留したトナーがクリーニング部材により除去された排トナー、20は現像装置、21はクリーニング装置を示す。

【0005】

なお、図2(a)では、他の電子写真プロセスにおいて通常必要な各機能ユニットの説明は省略してある。

【0006】

このような画像形成装置では次のような手段で、画像の形成を行う。

1.帯電ローラが、感光体の表面を所望の電位に帯電する。

2.露光装置が、感光体に画像光を投射して、所望の画像に対応する静電潜像を、感光体上に形成する。

3.現像ローラが、静電潜像をトナーによって現像し、感光体上にトナー像(顕像)を形成する。

4.転写ローラが、感光体上のトナー像を、記録紙に転写する。

5.クリーニング装置が、転写されず像担持体上に残留したトナーを清掃する。

6.転写ローラによって、トナー像を転写された記録紙は、不図示の定着装置へと搬送される。定着装置は、トナーを加熱及び加圧して記録紙上に定着する。

【0007】

上記の1から6の手順を繰り返すことによって、記録紙上に所望の画像が形成されていく。

【0008】

帯電ローラを用いた帯電方式として、感光体に帯電ローラを接触させる接触帯電方式がある(特開昭63−149668号公報、特開平1−211779号公報、特開平1−267667号公報等参照)。しかしながら、このような接触帯電方式には以下のような問題がある。

【0009】

1.帯電ローラ跡の像担持体への付着(帯電ローラを構成している物質が帯電ローラから染み出し、被帯電体の表面に付着移行するために起こる)(形成される画像が帯電ローラの回転周期で異常画像となり、および、画像形成装置の寿命が短くなる)。

2.帯電音の発生(帯電ローラに交流電圧を印加したときに被帯電体に接触している帯電ローラが振動するために起こる)(静謐さが求められるオフィスなどで高周波の騒音が発生するために使用ができない)。

3.感光体上のトナーが帯電ローラに付着することによる導電性能の低下(特に上述の染み出しによって、よりトナー付着がおこりやすくなる)(形成される画像が

地肌部にトナーが現像され、地肌汚れとなり、および、画像形成装置の寿命が短くなる)。

4.帯電ローラを構成している物質の感光体への付着(形成される画像が上記地肌汚れ、濃度むら異常となり、および、画像形成装置の寿命が短くなる)。

5.感光体を長期停止したときに生ずる、帯電ローラの永久変形(形成される画像が当接幅に亘り黒帯すじとなり、および、画像形成装置の寿命が短くなる)。

【0010】

このような問題を解決する方法として、帯電ローラを感光体に近接させる近接帯電方式が考案されている(特開平3−240076号公報、特開平4−358175号公報、特開平5−107871号公報等参照)。帯電ローラと感光体との最近接距離(空隙、ギャップ)が50〜300μmになるように対向させ、帯電ローラに電圧を印加することにより、感光体の帯電を行うものである。この近接帯電方式では、帯電装置と感光体が接触していないために、接触帯電装置で問題となる「帯電ローラを構成している物質の感光体への付着」「感光体を長期停止したときに生ずる、永久変形」等の問題は生じない。また、「感光体上のトナー等が帯電ローラに付着することによる帯電性能の低下」に関しても、帯電ローラに付着するトナーが少なくなるために、近接帯電方式が優れている。

【0011】

ここで図2(b)に近接帯電方式の帯電ローラ101および像担持体(感光体)61付近の状態をモデル的に示す。

【0012】

帯電ローラ101は金属軸106周囲に円筒状の導電樹脂層(電気抵抗調整層)105が形成され、表面が非導電性の保護層106で保護されている。導電樹脂層105の両端は空隙保持部材103により太径となっている。帯電ローラ101はその軸受け107が圧縮バネ108によって、像担持体61に向けて付勢されているが、空隙保持部材103のみが像担持体61に接しており、微少空隙Gが保護層106との間に保持される。

【0013】

ここで、特開平3−240076号公報、および、特開平4−358175号公報では、帯電ローラと感光体間の空隙を保持する手段として、ローラ両端部にスペーサリング層を設ける方法が開示されている。

【0014】

しかしながら、これらの公報には空隙を精密に設定する具体的な手段の記載が無く、帯電ローラおよびスペーサリングの寸法精度がばらつくことによって空隙が変動し、その結果、感光体の帯電電位が均一にならずに変動するという不具合を有している。

【0015】

ここで、特開平2001−296723公報では、所定の厚みを持ったテープ状の空隙保持手段により、これらの不具合を解決している。しかしながら、テープ状部材の磨耗、テープ粘着剤のはみ出しによるトナーの固着等により、長期間使用において、感光体と帯電ローラ間の空隙を維持できないという不具合がある。また、テープ、接着層の厚みのばらつきのため、高精度の空隙を形成することができない。

【0016】

そこで、特開2005−024830公報記載の技術においては、図2のように、導電性樹脂からなる抵抗調整層の両端部(細径部)に絶縁性の樹脂からなるキャップ状の空隙保持部材が被せられた構成になっている。抵抗調整層と空隙保持部材との構成(関係)は、抵抗調整層の両端に設けられた細径部の端部に空隙保持部材が形成され、空隙保持部材は、抵抗調整層のそれぞれの端面及び、芯金としての導電性支持体と接している。さらに長期の信頼性を向上させるために、空隙保持部材と導電性支持体との間に接着剤を介在させることにより、空隙保持部材の固定を確実なものとすることができるが、実際のところは空隙保持部材(樹脂)と導電性支持体(金属)との線膨張係数の差が大きく異なるために、低温あるいは、高温環境となった場合に、導電性支持体と空隙保持部材との界面で剥離が発生する可能性があるために、長期に渡る信頼性が若干劣る。また、長時間の使用(通電)により、脆性破壊するために接着剤による接着強度も低下していく。

【0017】

ここで、帯電部材として画像形成装置で用いたときに空隙保持部材が動いてしまうと、空隙距離が変動するために、帯電むらが生じやすくなり、このとき良好な画像形成ができなくなる。空隙を特に高精度にする必要がある場合は、抵抗調整層と空隙形成部材と組み合わせた後に、これらを同時に研削、あるいは、切削加工等の機械加工することにより、達成することができるが、加工時に空隙保持部材の固定が充分でないと、空隙形成部材が抵抗調整層に対して相対的に回転してしまい、精度の高い加工ができない。このような回転を防止するためには抵抗調整層に対して空隙保持部材を接着剤を用いてより強固に固定することが必要となる。

【0018】

空隙保持部材と電気抵抗調整層とはトナー固着性を考慮して異なった材質で形成する。

【0019】

電気抵抗調整層の抵抗調整剤として、イオン導電剤が使用されているため、吸水性が高く、高温高湿時には、電気抵抗調整層が吸湿して寸法変動が発生する。

【0020】

一方、空隙保持部材は、絶縁性、及び、耐トナー固着性が求められるためにオレフィン系材料であることが望ましく、このようなオレフィン系材料は低吸水材料であるために、電気抵抗調整層に比べ高温高湿時の寸法変動量が小さく、環境変動で高精度に形成された空隙(段差)が変動するといった問題が発生した。

【0021】

そのために、特開2006−330483公報(特許文献1)記載の技術では、電気抵抗調整層の両端に細径部を形成し、この細径部にキャップ状の空隙保持部材を嵌め合わせる(圧入)技術が提案されている。この構成においては電気抵抗調整層の熱膨張に対して、空隙保持材の調整層の外径が追従するために、電気抵抗調整層と空隙保持部材との空隙の変化を小さく抑えられる効果がある。

【0022】

ここで電気抵抗調整層の両端部の形状としては、電気抵抗調整層の主部(中央部)に比して細径となっていること、細径部の端部が面取り形状となっていること(面取り形状となっていることにより、キャップ状の空隙保持部材の嵌め合いが容易になるとともに、空隙精度が低下する原因となる空隙保持部材の端部の傷つき、折れの発生があらかじめ防止される)、および、端面形状(芯金の軸に対して垂直ないしほぼ垂直であること)の3つの形状を、高精度で、かつ、効率良く加工する必要がある。

【0023】

ここで、従来のローラ状体の製造方法について図3を用いて説明する。

【0024】

図3(a)は導電性樹脂組成物の射出成形、押し出し成形、あるいはトランスファー成形などによる樹脂層形成工程により金属軸1側面に樹脂層本体部8が形成された樹脂層本体部形成済中間体を示すモデル図である。

【0025】

この例では、金属軸1は中央部が太く形成されており剛性が向上しているとともに、樹脂層本体部2の金属軸1に対するずれが防止されている。また、樹脂層本体部8の図中右側には成形時のランナ8fが接続している。

【0026】

図3(b)は機械加工後の状態を示すモデル図であり、樹脂層本体部8の両端に段部8bを介して中央部8aより細径であり前記キャップ状部材の内径に対応する径を有する細径部8c、および、キャップ3をスムーズに嵌め合わせることができるように面取り部8dが設けられ、端面8eは金属軸1に対してほぼ垂直な面となっている。

【0027】

このような機械加工は従来、図3(c)に示すように行われてきた。

【0028】

すなわち、樹脂層本体部8の細径部8c、面取り部8d、および、金属軸1にそれぞれ対応する、細径部対応部9a、面取り部対応部9b、および、軸対応部9cを備えたバイト9を用いて両端を旋盤加工する。加工後には、ランナ8fを含む図中右側の樹脂層本体部8の部分8gは樹脂層本体部8から切り離されるので、図中矢印方向にずらして除去可能となる。

【0029】

図3(d)にはキャップ3が樹脂層本体部8の図中右側端に嵌められている状態を示した。キャップ3の外径は樹脂層本体部8の中央部8aよりも太く、また、キャップ3の内径は樹脂層本体部8の細径部8cの径より若干小さく、締り嵌めとなっている。

【0030】

このような加工を行った場合、バイト9の細径部対応部9aと軸対応部9cとの加工深さ方向の精度は高いことが要求され、かつ、設計変更のたびにバイト自体も新しいものが必要とされ、コスト増に結びつく。

【発明の開示】

【発明が解決しようとする課題】

【0031】

ここで、本発明は、樹脂層の両端部の形状形成を高精度に行いながら、高い生産性、良好な加工効率の達成が可能で、設計変更への対応が容易なローラ状体の製造方法、このような製造が可能となるローラ状体を提供することを目的とする。

【課題を解決するための手段】

【0032】

本発明のローラ状体の製造方法は、請求項1に記載の通り、金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が、円筒状の樹脂層本体部の中央部に比して細径となった前記樹脂層本体部の両端に段部を介して設けられた細径部にそれぞれキャップ状部材が嵌合されて構成されているローラ状体の製造方法において、(イ)前記金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の前記樹脂層本体部の両端に、前記段部と等しい径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し該面取り部の最小径と等しい径を有する第2細径部を、前記第1細径部を形成する第1細径部成形部、前記面取り部を形成する面取り部形成部、および、前記第2細径部を形成する第2細径部形成部から構成される第1のバイトを用いて同時に形成する第1加工工程と、(ロ)突っ切り加工用の第2のバイトを用いて前記第2細径部の前記面取り部から離れた部分を前記金属軸に至るまで切削する第2加工工程と、を順次有することを特徴とするローラ状体の製造方法である。

【0033】

また、本発明のローラ状体の製造方法は請求項2に記載の通り、前記請求項1に記載のローラ状体の製造方法において、複数の樹脂層本体部形成済中間体の加工を前記第1のバイトを備えた第1の加工機械と前記第2のバイトを備えた第2の加工機械とを用いて順次行い、かつ、前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことを特徴とするローラ状体の製造方法である。

【0034】

本発明のローラ状体は、請求項3に記載の通り、金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が円筒状の樹脂層本体部の両端にキャップ状部材を嵌合することにより構成されているローラ状体において、前記樹脂層本体部の中央部の両端に、段部を介して前記中央部より細径であり前記キャップ状部材の内径に対応する径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し前記面取り部の最小径と等しい径を有する第2細径部が、それぞれ設けられていることを特徴とするローラ状体である。

【発明の効果】

【0035】

本発明のローラ状体の製造方法は、(イ)前記金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の前記樹脂層本体部の両端に、前記段部と等しい径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し該面取り部の最小径と等しい径を有する第2細径部を、前記第1細径部を形成する第1細径部成形部、前記面取り部を形成する面取り部形成部、および、前記第2細径部を形成する第2細径部形成部から構成される第1のバイトを用いて同時に形成する第1加工工程と、(ロ)突っ切り加工用の第2のバイトを用いて前記第2細径部の前記面取り部から離れた部分を前記金属軸に至るまで切削する第2加工工程と、順次有することにより、樹脂層本体部の両端部の形状形成を高精度に行いながら、ばりや切屑の発生を予防できるためにばりや切屑の巻付による傷付きが生ぜず、高い生産性、良好な加工効率の達成が可能なローラ状体の製造方法であり、帯電部材の製造に応用したときにも、所定の性能が得られず画像異常が発生する恐れを未然に防止することができる。

【0036】

また、請求項2に記載のローラ状体の製造方法によれば、前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、すなわち、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことにより、高い生産性を得ることができる。

【0037】

本発明のローラ状体は、製造しやすく、かつ、精度の高いローラ状体である。

【図面の簡単な説明】

【0038】

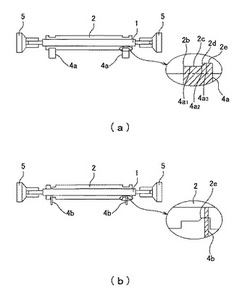

【図1】本発明に係るローラ状体の製造方法の製造方法を示すモデル図である。図1(a)第1加工工程を示す図である。図1(b)第2加工工程を示す図である。

【図2】図2(a)電子写真方式の画像形成装置の概略図である。図2(b)近接帯電方式の帯電ローラ101および像担持体(感光体)61付近の状態をモデル的に示す図である。

【図3】従来技術に係るローラ状体の製造方法の製造方法を示すモデル図である。図3(a)樹脂層本体部形成済中間体を示すモデル図である。図3(b)機械加工中の状態を示すモデル図である。図3(c)一方にキャップ3を嵌め合わせた状態を示すモデル図である。図3(d)キャップ3が樹脂層本体部8の図中右側端に嵌められている状態を示したモデル図である。

【図4】面取り部2dに突っ切り加工をした場合にばりが発生することを示すモデル図である。

【発明を実施するための形態】

【0039】

以下、本発明を、図面を参照して説明する。

【0040】

まず、金属軸側面に円筒状の樹脂層本体部を射出成形、押し出し成形、あるいはトランスファー成形などにより形成する(樹脂層形成工程)。射出成形のとき、金属軸はインサートして金型とともにキャビティを形成し、このキャビティに樹脂を導入し、金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体を形成する。帯電ローラを形成する場合には、イオン導電剤等を混合した導電性樹脂によって円筒状の樹脂層本体部2を形成する。

【0041】

次いで図1(a)に示すように金属軸の両端部分を加工機械(この例では旋盤)にセット(コレットチャック5でチャッキング)したのち、回転させながら第1加工工程を行う。

【0042】

すなわち、樹脂層本体部2の両端付近にバイト4aを用いて、樹脂層本体部の中央部の両端に、段部2bを介して樹脂層本体部2の中央部より細径でありキャップ状部材の内径に対応する径を有する第1細径部2c、第1細径部2cに隣接し第1細径部2cから徐々に細くなる面取り部2d、および、面取り部2dに隣接し面取り部2dの最小径と等しい径を有する第2細径部2eを同時に形成する。このとき、第2細径部2eは金属軸1側面に達しないために、バイト4aの突き出し量は少なく、このために金属軸1側面に達する場合(従来技術)よりも短い時間で加工が終了する。なお、バイト4a(第1のバイト)には前記第1細径部2cを形成する第1細径部成形部4a1、前記面取り部2dを形成する面取り部形成部4a2、および、前記第2細径部2eを形成する第2細径部形成部4a3が形成されている。

【0043】

次いで第2加工工程を行うが、このとき、上記で用いた加工機械(第1の加工機械)とは異なった加工機械(第2の加工機械)を用いることで、上記で用いた加工機械(第1の加工機械)では次の樹脂層本体部形成済中間体の第1加工工程を行うことができる。

【0044】

第2加工工程では、第2細径部2eの面取り部2dから離れた箇所を金属軸1側面に至るまで突っ切りバイト(第2のバイト)4bを用いて切削する(突っ切り加工)。この加工に必要な時間は、第1加工工程で細く加工済みの箇所を再度加工するだけであるために、未加工の箇所を加工する場合に比して、短くて充分となる。

【0045】

このように、 複数の樹脂層本体部形成済中間体の加工を前記第1のバイトを備えた第1の加工機械と前記第2のバイトを備えた第2の加工機械とを用いて順次行い、かつ、前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことにより、1つの加工機械で加工を行っていた従来技術に比べ、本発明では上記のように第1加工工程、および、第2加工工程の2つの工程に分け、そのとき、それぞれ異なった加工機械を順次用いることで、複数順次製造時の生産性を上げることができる。

【0046】

さらに用いるバイトについても、第1加工工程でのバイト4aによる加工は第1細径部の太さの精度が充分確保できれば良く、また、第2加工工程でのバイト4bによる加工はいわゆる突っ切り加工であり、第1細径部の精度には影響を及ぼさない。さらに第1細径部の太さの設計寸法が変更になった場合であっても、第1加工工程でのバイト4aの移動量のみを調整することで、金属軸の太さの変更に対しても第2加工工程でのバイト4bの移動量のみを調整することで、それぞれ容易に対応できる。このように、これらバイトの寸法精度を保つには従来の方法で用いられるバイトを用いた場合に比べ低廉となるとともに、設計寸法変更にも柔軟に対応できる。

【0047】

また、第2加工工程において、第2細径部2eの面取り部2dから離れた箇所を切削することにより、図4に示すような、面取り部2dを切削した場合に生じるばり6の発生を未然に防止することができ、ばりによる加工品の傷つきをあらかじめ防ぐことができ、高品位な製品を歩留まり良く製造することができる。

【実施例】

【0048】

以下に実施例を示す。

【0049】

第1加工工程および第2加工工程はともに次のようにして行った。

【0050】

側面に円筒状の樹脂層本体部が成形された金属軸(ワ−ク)の両端を加工装置(自動旋盤)のコレットチャックによりチャッキングし、DCモータで回転させながら加工する。

【0051】

第1のバイトあるいは第2のバイトが固定される刃物台は1軸駆動機構でワ−クに対して、切り込む方向に動作し、ボールねじをモータで駆動し、移動させる仕組みになっている。この刃物台はワーク長手側両端にそれぞれ設置されており、切込み寸法およびスラスト方向の寸法を調整できるようなXYステージを有している。

【0052】

この加工装置(自動旋盤)はワークのチャック、主軸回転、切込み、バイト原点戻り、主軸停止、ワークのアンチャックの動作が自動動作で行われるようになっている。

【0053】

加工時に生じる切屑は、切削送りに対して連続した長い切屑であり、切削位置近傍に吸引処理用の集塵口が設置してある。

【0054】

このような加工装置の主軸回転数は1000rpmに設定し、バイトの切込み速度を1〜2mm/秒に設定して第1の加工機械で機械加工を行った。

【0055】

両端付近の太さ(直径)が8mmの金属軸の側面に射出成形により高分子型イオン導電材(ポリエーテル・エステル・アミド)を混合することによって導電性を付加したABS樹脂を主剤とした樹脂からなる円筒状の導電樹脂層(外径:13.5mm)を形成し、帯電ローラ用の中間体(ワーク)を得た。

【0056】

この中間体の両端部を第1加工工程として、外径11.5mm、幅4.2mmの第1細径部、幅0.3mmの面取り部、外径10.9mm、幅1.7mmの第2細径部を上記第1のバイトを取り付けた第1の加工機械を用いてそれぞれ加工した。

【0057】

次いで、第1加工工程終了の加工品を第2のバイトを取り付けた第2の加工装置にセットして、第2加工工程として第2細径部の面取り部から0.5〜1.2mmの範囲を金属軸に至るまで切削した(突っ切り加工)。同時に、第1の加工機械では次のワークについて第1加工工程を行い、これを順次繰り返した。

【0058】

このようにして10個の帯電ローラ用の機械加工済みの半製品を得たが、図3に示した、細径部対応部14a、面取り部対応部14b、および、軸対応部14cを備えたバイト14を用いて両端を旋盤加工した場合での10個の帯電ローラ用の半製品を加工したときの時間に比べ、約57%の時間しか必要としなかった。また、加工の際にばりの巻き付きやばりによる半製品の傷つきは生じなかった。

【符号の説明】

【0059】

1 金属軸

1a 型パターン成形側の面

2 樹脂層本体部

2b 段部

2c 第1細径部

2d 面取り部

2e 第2細径部

4a 第1のバイト

4a1 第1細径部成形部

4a2 面取り部形成部

4a3 第2細径部形成部

4b 第2のバイト

【先行技術文献】

【特許文献】

【0060】

【特許文献1】特開2006−330483公報

【技術分野】

【0001】

本発明は、電子写真複写機、レーザープリンタ、ファクシミリ等の画像形成装置において用いられる帯電ローラ(導電性部材)として用いることができるローラ状体、及び、その製造方法に関する。

【背景技術】

【0002】

従来、複写機、レーザービームプリンタ、ファクシミリ等の電子写真方式機器には、像担持体(感光体)に対して帯電処理を行う帯電部材や、感光体上のトナーに対して転写処理を行う転写部材として、導電性部材が用いられている。

【0003】

ここで、帯電部材として導電性部材を用いた場合について説明する。

【0004】

図2(a)は電子写真方式の画像形成装置の概略図である。図中、符号11は静電潜像が形成される静電潜像担持体(感光体)、12は接触あるいは近接配置されて帯電処理を行う帯電部材(帯電ローラ)、13はレーザ光あるいは原稿の反射光等の露光、14は像担持体上の静電潜像にトナー15を付着させるトナー担持体(現像ローラ)、16は感光体上のトナー像を記録媒体17に転写処理する転写部材(転写ローラ)、18は転写処理後の感光体をクリーニングするためのクリーニング部材(ブレード)である。なお、19は感光体上に残留したトナーがクリーニング部材により除去された排トナー、20は現像装置、21はクリーニング装置を示す。

【0005】

なお、図2(a)では、他の電子写真プロセスにおいて通常必要な各機能ユニットの説明は省略してある。

【0006】

このような画像形成装置では次のような手段で、画像の形成を行う。

1.帯電ローラが、感光体の表面を所望の電位に帯電する。

2.露光装置が、感光体に画像光を投射して、所望の画像に対応する静電潜像を、感光体上に形成する。

3.現像ローラが、静電潜像をトナーによって現像し、感光体上にトナー像(顕像)を形成する。

4.転写ローラが、感光体上のトナー像を、記録紙に転写する。

5.クリーニング装置が、転写されず像担持体上に残留したトナーを清掃する。

6.転写ローラによって、トナー像を転写された記録紙は、不図示の定着装置へと搬送される。定着装置は、トナーを加熱及び加圧して記録紙上に定着する。

【0007】

上記の1から6の手順を繰り返すことによって、記録紙上に所望の画像が形成されていく。

【0008】

帯電ローラを用いた帯電方式として、感光体に帯電ローラを接触させる接触帯電方式がある(特開昭63−149668号公報、特開平1−211779号公報、特開平1−267667号公報等参照)。しかしながら、このような接触帯電方式には以下のような問題がある。

【0009】

1.帯電ローラ跡の像担持体への付着(帯電ローラを構成している物質が帯電ローラから染み出し、被帯電体の表面に付着移行するために起こる)(形成される画像が帯電ローラの回転周期で異常画像となり、および、画像形成装置の寿命が短くなる)。

2.帯電音の発生(帯電ローラに交流電圧を印加したときに被帯電体に接触している帯電ローラが振動するために起こる)(静謐さが求められるオフィスなどで高周波の騒音が発生するために使用ができない)。

3.感光体上のトナーが帯電ローラに付着することによる導電性能の低下(特に上述の染み出しによって、よりトナー付着がおこりやすくなる)(形成される画像が

地肌部にトナーが現像され、地肌汚れとなり、および、画像形成装置の寿命が短くなる)。

4.帯電ローラを構成している物質の感光体への付着(形成される画像が上記地肌汚れ、濃度むら異常となり、および、画像形成装置の寿命が短くなる)。

5.感光体を長期停止したときに生ずる、帯電ローラの永久変形(形成される画像が当接幅に亘り黒帯すじとなり、および、画像形成装置の寿命が短くなる)。

【0010】

このような問題を解決する方法として、帯電ローラを感光体に近接させる近接帯電方式が考案されている(特開平3−240076号公報、特開平4−358175号公報、特開平5−107871号公報等参照)。帯電ローラと感光体との最近接距離(空隙、ギャップ)が50〜300μmになるように対向させ、帯電ローラに電圧を印加することにより、感光体の帯電を行うものである。この近接帯電方式では、帯電装置と感光体が接触していないために、接触帯電装置で問題となる「帯電ローラを構成している物質の感光体への付着」「感光体を長期停止したときに生ずる、永久変形」等の問題は生じない。また、「感光体上のトナー等が帯電ローラに付着することによる帯電性能の低下」に関しても、帯電ローラに付着するトナーが少なくなるために、近接帯電方式が優れている。

【0011】

ここで図2(b)に近接帯電方式の帯電ローラ101および像担持体(感光体)61付近の状態をモデル的に示す。

【0012】

帯電ローラ101は金属軸106周囲に円筒状の導電樹脂層(電気抵抗調整層)105が形成され、表面が非導電性の保護層106で保護されている。導電樹脂層105の両端は空隙保持部材103により太径となっている。帯電ローラ101はその軸受け107が圧縮バネ108によって、像担持体61に向けて付勢されているが、空隙保持部材103のみが像担持体61に接しており、微少空隙Gが保護層106との間に保持される。

【0013】

ここで、特開平3−240076号公報、および、特開平4−358175号公報では、帯電ローラと感光体間の空隙を保持する手段として、ローラ両端部にスペーサリング層を設ける方法が開示されている。

【0014】

しかしながら、これらの公報には空隙を精密に設定する具体的な手段の記載が無く、帯電ローラおよびスペーサリングの寸法精度がばらつくことによって空隙が変動し、その結果、感光体の帯電電位が均一にならずに変動するという不具合を有している。

【0015】

ここで、特開平2001−296723公報では、所定の厚みを持ったテープ状の空隙保持手段により、これらの不具合を解決している。しかしながら、テープ状部材の磨耗、テープ粘着剤のはみ出しによるトナーの固着等により、長期間使用において、感光体と帯電ローラ間の空隙を維持できないという不具合がある。また、テープ、接着層の厚みのばらつきのため、高精度の空隙を形成することができない。

【0016】

そこで、特開2005−024830公報記載の技術においては、図2のように、導電性樹脂からなる抵抗調整層の両端部(細径部)に絶縁性の樹脂からなるキャップ状の空隙保持部材が被せられた構成になっている。抵抗調整層と空隙保持部材との構成(関係)は、抵抗調整層の両端に設けられた細径部の端部に空隙保持部材が形成され、空隙保持部材は、抵抗調整層のそれぞれの端面及び、芯金としての導電性支持体と接している。さらに長期の信頼性を向上させるために、空隙保持部材と導電性支持体との間に接着剤を介在させることにより、空隙保持部材の固定を確実なものとすることができるが、実際のところは空隙保持部材(樹脂)と導電性支持体(金属)との線膨張係数の差が大きく異なるために、低温あるいは、高温環境となった場合に、導電性支持体と空隙保持部材との界面で剥離が発生する可能性があるために、長期に渡る信頼性が若干劣る。また、長時間の使用(通電)により、脆性破壊するために接着剤による接着強度も低下していく。

【0017】

ここで、帯電部材として画像形成装置で用いたときに空隙保持部材が動いてしまうと、空隙距離が変動するために、帯電むらが生じやすくなり、このとき良好な画像形成ができなくなる。空隙を特に高精度にする必要がある場合は、抵抗調整層と空隙形成部材と組み合わせた後に、これらを同時に研削、あるいは、切削加工等の機械加工することにより、達成することができるが、加工時に空隙保持部材の固定が充分でないと、空隙形成部材が抵抗調整層に対して相対的に回転してしまい、精度の高い加工ができない。このような回転を防止するためには抵抗調整層に対して空隙保持部材を接着剤を用いてより強固に固定することが必要となる。

【0018】

空隙保持部材と電気抵抗調整層とはトナー固着性を考慮して異なった材質で形成する。

【0019】

電気抵抗調整層の抵抗調整剤として、イオン導電剤が使用されているため、吸水性が高く、高温高湿時には、電気抵抗調整層が吸湿して寸法変動が発生する。

【0020】

一方、空隙保持部材は、絶縁性、及び、耐トナー固着性が求められるためにオレフィン系材料であることが望ましく、このようなオレフィン系材料は低吸水材料であるために、電気抵抗調整層に比べ高温高湿時の寸法変動量が小さく、環境変動で高精度に形成された空隙(段差)が変動するといった問題が発生した。

【0021】

そのために、特開2006−330483公報(特許文献1)記載の技術では、電気抵抗調整層の両端に細径部を形成し、この細径部にキャップ状の空隙保持部材を嵌め合わせる(圧入)技術が提案されている。この構成においては電気抵抗調整層の熱膨張に対して、空隙保持材の調整層の外径が追従するために、電気抵抗調整層と空隙保持部材との空隙の変化を小さく抑えられる効果がある。

【0022】

ここで電気抵抗調整層の両端部の形状としては、電気抵抗調整層の主部(中央部)に比して細径となっていること、細径部の端部が面取り形状となっていること(面取り形状となっていることにより、キャップ状の空隙保持部材の嵌め合いが容易になるとともに、空隙精度が低下する原因となる空隙保持部材の端部の傷つき、折れの発生があらかじめ防止される)、および、端面形状(芯金の軸に対して垂直ないしほぼ垂直であること)の3つの形状を、高精度で、かつ、効率良く加工する必要がある。

【0023】

ここで、従来のローラ状体の製造方法について図3を用いて説明する。

【0024】

図3(a)は導電性樹脂組成物の射出成形、押し出し成形、あるいはトランスファー成形などによる樹脂層形成工程により金属軸1側面に樹脂層本体部8が形成された樹脂層本体部形成済中間体を示すモデル図である。

【0025】

この例では、金属軸1は中央部が太く形成されており剛性が向上しているとともに、樹脂層本体部2の金属軸1に対するずれが防止されている。また、樹脂層本体部8の図中右側には成形時のランナ8fが接続している。

【0026】

図3(b)は機械加工後の状態を示すモデル図であり、樹脂層本体部8の両端に段部8bを介して中央部8aより細径であり前記キャップ状部材の内径に対応する径を有する細径部8c、および、キャップ3をスムーズに嵌め合わせることができるように面取り部8dが設けられ、端面8eは金属軸1に対してほぼ垂直な面となっている。

【0027】

このような機械加工は従来、図3(c)に示すように行われてきた。

【0028】

すなわち、樹脂層本体部8の細径部8c、面取り部8d、および、金属軸1にそれぞれ対応する、細径部対応部9a、面取り部対応部9b、および、軸対応部9cを備えたバイト9を用いて両端を旋盤加工する。加工後には、ランナ8fを含む図中右側の樹脂層本体部8の部分8gは樹脂層本体部8から切り離されるので、図中矢印方向にずらして除去可能となる。

【0029】

図3(d)にはキャップ3が樹脂層本体部8の図中右側端に嵌められている状態を示した。キャップ3の外径は樹脂層本体部8の中央部8aよりも太く、また、キャップ3の内径は樹脂層本体部8の細径部8cの径より若干小さく、締り嵌めとなっている。

【0030】

このような加工を行った場合、バイト9の細径部対応部9aと軸対応部9cとの加工深さ方向の精度は高いことが要求され、かつ、設計変更のたびにバイト自体も新しいものが必要とされ、コスト増に結びつく。

【発明の開示】

【発明が解決しようとする課題】

【0031】

ここで、本発明は、樹脂層の両端部の形状形成を高精度に行いながら、高い生産性、良好な加工効率の達成が可能で、設計変更への対応が容易なローラ状体の製造方法、このような製造が可能となるローラ状体を提供することを目的とする。

【課題を解決するための手段】

【0032】

本発明のローラ状体の製造方法は、請求項1に記載の通り、金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が、円筒状の樹脂層本体部の中央部に比して細径となった前記樹脂層本体部の両端に段部を介して設けられた細径部にそれぞれキャップ状部材が嵌合されて構成されているローラ状体の製造方法において、(イ)前記金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の前記樹脂層本体部の両端に、前記段部と等しい径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し該面取り部の最小径と等しい径を有する第2細径部を、前記第1細径部を形成する第1細径部成形部、前記面取り部を形成する面取り部形成部、および、前記第2細径部を形成する第2細径部形成部から構成される第1のバイトを用いて同時に形成する第1加工工程と、(ロ)突っ切り加工用の第2のバイトを用いて前記第2細径部の前記面取り部から離れた部分を前記金属軸に至るまで切削する第2加工工程と、を順次有することを特徴とするローラ状体の製造方法である。

【0033】

また、本発明のローラ状体の製造方法は請求項2に記載の通り、前記請求項1に記載のローラ状体の製造方法において、複数の樹脂層本体部形成済中間体の加工を前記第1のバイトを備えた第1の加工機械と前記第2のバイトを備えた第2の加工機械とを用いて順次行い、かつ、前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことを特徴とするローラ状体の製造方法である。

【0034】

本発明のローラ状体は、請求項3に記載の通り、金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が円筒状の樹脂層本体部の両端にキャップ状部材を嵌合することにより構成されているローラ状体において、前記樹脂層本体部の中央部の両端に、段部を介して前記中央部より細径であり前記キャップ状部材の内径に対応する径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し前記面取り部の最小径と等しい径を有する第2細径部が、それぞれ設けられていることを特徴とするローラ状体である。

【発明の効果】

【0035】

本発明のローラ状体の製造方法は、(イ)前記金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の前記樹脂層本体部の両端に、前記段部と等しい径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し該面取り部の最小径と等しい径を有する第2細径部を、前記第1細径部を形成する第1細径部成形部、前記面取り部を形成する面取り部形成部、および、前記第2細径部を形成する第2細径部形成部から構成される第1のバイトを用いて同時に形成する第1加工工程と、(ロ)突っ切り加工用の第2のバイトを用いて前記第2細径部の前記面取り部から離れた部分を前記金属軸に至るまで切削する第2加工工程と、順次有することにより、樹脂層本体部の両端部の形状形成を高精度に行いながら、ばりや切屑の発生を予防できるためにばりや切屑の巻付による傷付きが生ぜず、高い生産性、良好な加工効率の達成が可能なローラ状体の製造方法であり、帯電部材の製造に応用したときにも、所定の性能が得られず画像異常が発生する恐れを未然に防止することができる。

【0036】

また、請求項2に記載のローラ状体の製造方法によれば、前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、すなわち、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことにより、高い生産性を得ることができる。

【0037】

本発明のローラ状体は、製造しやすく、かつ、精度の高いローラ状体である。

【図面の簡単な説明】

【0038】

【図1】本発明に係るローラ状体の製造方法の製造方法を示すモデル図である。図1(a)第1加工工程を示す図である。図1(b)第2加工工程を示す図である。

【図2】図2(a)電子写真方式の画像形成装置の概略図である。図2(b)近接帯電方式の帯電ローラ101および像担持体(感光体)61付近の状態をモデル的に示す図である。

【図3】従来技術に係るローラ状体の製造方法の製造方法を示すモデル図である。図3(a)樹脂層本体部形成済中間体を示すモデル図である。図3(b)機械加工中の状態を示すモデル図である。図3(c)一方にキャップ3を嵌め合わせた状態を示すモデル図である。図3(d)キャップ3が樹脂層本体部8の図中右側端に嵌められている状態を示したモデル図である。

【図4】面取り部2dに突っ切り加工をした場合にばりが発生することを示すモデル図である。

【発明を実施するための形態】

【0039】

以下、本発明を、図面を参照して説明する。

【0040】

まず、金属軸側面に円筒状の樹脂層本体部を射出成形、押し出し成形、あるいはトランスファー成形などにより形成する(樹脂層形成工程)。射出成形のとき、金属軸はインサートして金型とともにキャビティを形成し、このキャビティに樹脂を導入し、金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体を形成する。帯電ローラを形成する場合には、イオン導電剤等を混合した導電性樹脂によって円筒状の樹脂層本体部2を形成する。

【0041】

次いで図1(a)に示すように金属軸の両端部分を加工機械(この例では旋盤)にセット(コレットチャック5でチャッキング)したのち、回転させながら第1加工工程を行う。

【0042】

すなわち、樹脂層本体部2の両端付近にバイト4aを用いて、樹脂層本体部の中央部の両端に、段部2bを介して樹脂層本体部2の中央部より細径でありキャップ状部材の内径に対応する径を有する第1細径部2c、第1細径部2cに隣接し第1細径部2cから徐々に細くなる面取り部2d、および、面取り部2dに隣接し面取り部2dの最小径と等しい径を有する第2細径部2eを同時に形成する。このとき、第2細径部2eは金属軸1側面に達しないために、バイト4aの突き出し量は少なく、このために金属軸1側面に達する場合(従来技術)よりも短い時間で加工が終了する。なお、バイト4a(第1のバイト)には前記第1細径部2cを形成する第1細径部成形部4a1、前記面取り部2dを形成する面取り部形成部4a2、および、前記第2細径部2eを形成する第2細径部形成部4a3が形成されている。

【0043】

次いで第2加工工程を行うが、このとき、上記で用いた加工機械(第1の加工機械)とは異なった加工機械(第2の加工機械)を用いることで、上記で用いた加工機械(第1の加工機械)では次の樹脂層本体部形成済中間体の第1加工工程を行うことができる。

【0044】

第2加工工程では、第2細径部2eの面取り部2dから離れた箇所を金属軸1側面に至るまで突っ切りバイト(第2のバイト)4bを用いて切削する(突っ切り加工)。この加工に必要な時間は、第1加工工程で細く加工済みの箇所を再度加工するだけであるために、未加工の箇所を加工する場合に比して、短くて充分となる。

【0045】

このように、 複数の樹脂層本体部形成済中間体の加工を前記第1のバイトを備えた第1の加工機械と前記第2のバイトを備えた第2の加工機械とを用いて順次行い、かつ、前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことにより、1つの加工機械で加工を行っていた従来技術に比べ、本発明では上記のように第1加工工程、および、第2加工工程の2つの工程に分け、そのとき、それぞれ異なった加工機械を順次用いることで、複数順次製造時の生産性を上げることができる。

【0046】

さらに用いるバイトについても、第1加工工程でのバイト4aによる加工は第1細径部の太さの精度が充分確保できれば良く、また、第2加工工程でのバイト4bによる加工はいわゆる突っ切り加工であり、第1細径部の精度には影響を及ぼさない。さらに第1細径部の太さの設計寸法が変更になった場合であっても、第1加工工程でのバイト4aの移動量のみを調整することで、金属軸の太さの変更に対しても第2加工工程でのバイト4bの移動量のみを調整することで、それぞれ容易に対応できる。このように、これらバイトの寸法精度を保つには従来の方法で用いられるバイトを用いた場合に比べ低廉となるとともに、設計寸法変更にも柔軟に対応できる。

【0047】

また、第2加工工程において、第2細径部2eの面取り部2dから離れた箇所を切削することにより、図4に示すような、面取り部2dを切削した場合に生じるばり6の発生を未然に防止することができ、ばりによる加工品の傷つきをあらかじめ防ぐことができ、高品位な製品を歩留まり良く製造することができる。

【実施例】

【0048】

以下に実施例を示す。

【0049】

第1加工工程および第2加工工程はともに次のようにして行った。

【0050】

側面に円筒状の樹脂層本体部が成形された金属軸(ワ−ク)の両端を加工装置(自動旋盤)のコレットチャックによりチャッキングし、DCモータで回転させながら加工する。

【0051】

第1のバイトあるいは第2のバイトが固定される刃物台は1軸駆動機構でワ−クに対して、切り込む方向に動作し、ボールねじをモータで駆動し、移動させる仕組みになっている。この刃物台はワーク長手側両端にそれぞれ設置されており、切込み寸法およびスラスト方向の寸法を調整できるようなXYステージを有している。

【0052】

この加工装置(自動旋盤)はワークのチャック、主軸回転、切込み、バイト原点戻り、主軸停止、ワークのアンチャックの動作が自動動作で行われるようになっている。

【0053】

加工時に生じる切屑は、切削送りに対して連続した長い切屑であり、切削位置近傍に吸引処理用の集塵口が設置してある。

【0054】

このような加工装置の主軸回転数は1000rpmに設定し、バイトの切込み速度を1〜2mm/秒に設定して第1の加工機械で機械加工を行った。

【0055】

両端付近の太さ(直径)が8mmの金属軸の側面に射出成形により高分子型イオン導電材(ポリエーテル・エステル・アミド)を混合することによって導電性を付加したABS樹脂を主剤とした樹脂からなる円筒状の導電樹脂層(外径:13.5mm)を形成し、帯電ローラ用の中間体(ワーク)を得た。

【0056】

この中間体の両端部を第1加工工程として、外径11.5mm、幅4.2mmの第1細径部、幅0.3mmの面取り部、外径10.9mm、幅1.7mmの第2細径部を上記第1のバイトを取り付けた第1の加工機械を用いてそれぞれ加工した。

【0057】

次いで、第1加工工程終了の加工品を第2のバイトを取り付けた第2の加工装置にセットして、第2加工工程として第2細径部の面取り部から0.5〜1.2mmの範囲を金属軸に至るまで切削した(突っ切り加工)。同時に、第1の加工機械では次のワークについて第1加工工程を行い、これを順次繰り返した。

【0058】

このようにして10個の帯電ローラ用の機械加工済みの半製品を得たが、図3に示した、細径部対応部14a、面取り部対応部14b、および、軸対応部14cを備えたバイト14を用いて両端を旋盤加工した場合での10個の帯電ローラ用の半製品を加工したときの時間に比べ、約57%の時間しか必要としなかった。また、加工の際にばりの巻き付きやばりによる半製品の傷つきは生じなかった。

【符号の説明】

【0059】

1 金属軸

1a 型パターン成形側の面

2 樹脂層本体部

2b 段部

2c 第1細径部

2d 面取り部

2e 第2細径部

4a 第1のバイト

4a1 第1細径部成形部

4a2 面取り部形成部

4a3 第2細径部形成部

4b 第2のバイト

【先行技術文献】

【特許文献】

【0060】

【特許文献1】特開2006−330483公報

【特許請求の範囲】

【請求項1】

金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が、円筒状の樹脂層本体部の中央部に比して細径となった前記樹脂層本体部の両端に段部を介して設けられた細径部にそれぞれキャップ状部材が嵌合されて構成されているローラ状体の製造方法において、

(イ)前記金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の前記樹脂層本体部の両端に、前記段部と等しい径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し該面取り部の最小径と等しい径を有する第2細径部を、前記第1細径部を形成する第1細径部成形部、前記面取り部を形成する面取り部形成部、および、前記第2細径部を形成する第2細径部形成部から構成される第1のバイトを用いて同時に形成する第1加工工程と、

(ロ)突っ切り加工用の第2のバイトを用いて前記第2細径部の前記面取り部から離れた部分を前記金属軸に至るまで切削する第2加工工程と、

を順次有することを特徴とするローラ状体の製造方法。

【請求項2】

前記請求項1に記載のローラ状体の製造方法において、

複数の樹脂層本体部形成済中間体の加工を前記第1のバイトを備えた第1の加工機械と前記第2のバイトを備えた第2の加工機械とを用いて順次行い、かつ、

前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことを特徴とするローラ状体の製造方法。

【請求項3】

金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が円筒状の樹脂層本体部の両端にキャップ状部材を嵌合することにより構成されているローラ状体において、

前記樹脂層本体部の中央部の両端に、段部を介して前記中央部より細径であり前記キャップ状部材の内径に対応する径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し前記面取り部の最小径と等しい径を有する第2細径部が、それぞれ設けられていることを特徴とするローラ状体。

【請求項1】

金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が、円筒状の樹脂層本体部の中央部に比して細径となった前記樹脂層本体部の両端に段部を介して設けられた細径部にそれぞれキャップ状部材が嵌合されて構成されているローラ状体の製造方法において、

(イ)前記金属軸側面に樹脂層本体部が形成された樹脂層本体部形成済中間体の前記樹脂層本体部の両端に、前記段部と等しい径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し該面取り部の最小径と等しい径を有する第2細径部を、前記第1細径部を形成する第1細径部成形部、前記面取り部を形成する面取り部形成部、および、前記第2細径部を形成する第2細径部形成部から構成される第1のバイトを用いて同時に形成する第1加工工程と、

(ロ)突っ切り加工用の第2のバイトを用いて前記第2細径部の前記面取り部から離れた部分を前記金属軸に至るまで切削する第2加工工程と、

を順次有することを特徴とするローラ状体の製造方法。

【請求項2】

前記請求項1に記載のローラ状体の製造方法において、

複数の樹脂層本体部形成済中間体の加工を前記第1のバイトを備えた第1の加工機械と前記第2のバイトを備えた第2の加工機械とを用いて順次行い、かつ、

前記第1の加工機械を用いて前記第1の加工工程が実施された樹脂層本体部形成済中間体に前記第2の加工機械を用いて前記第2の加工工程を実施すると同時に、前記第1の加工機械を用いて次の前記樹脂層本体部形成済中間体の前記第1の加工工程を実施する、前記第1加工工程と前記第2加工工程との同時実施を順次繰り返すことを特徴とするローラ状体の製造方法。

【請求項3】

金属軸上に該金属軸と同軸に円筒状の樹脂層が設けられ、該樹脂層の両端部がその中央部に比べて太径となっており、かつ、該太径となっている部分が円筒状の樹脂層本体部の両端にキャップ状部材を嵌合することにより構成されているローラ状体において、

前記樹脂層本体部の中央部の両端に、段部を介して前記中央部より細径であり前記キャップ状部材の内径に対応する径を有する第1細径部、前記第1細径部に隣接し該第1細径部から徐々に細くなる面取り部、および、前記面取り部に隣接し前記面取り部の最小径と等しい径を有する第2細径部が、それぞれ設けられていることを特徴とするローラ状体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−112078(P2011−112078A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−266516(P2009−266516)

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]