ローラ用シャフト

【課題】メッキ加工に使用された廃液処理等の環境問題に関わることなく、軽量化が図られたローラ用シャフトを提供する。

【解決手段】本発明のローラ用シャフトは、中空円筒状のシャフト本体1の少なくとも一端に支持軸体2を嵌合したローラのシャフトにおいて、前記シャフト本体1には係合凹部3を設け、前記支持軸体2には係合凸部4を設け、その係合凹部3と係合凸部4を係合させることで前記支持軸体2を前記シャフト本体1の少なくとも一端に位置決め固定したことを特徴とする。

【解決手段】本発明のローラ用シャフトは、中空円筒状のシャフト本体1の少なくとも一端に支持軸体2を嵌合したローラのシャフトにおいて、前記シャフト本体1には係合凹部3を設け、前記支持軸体2には係合凸部4を設け、その係合凹部3と係合凸部4を係合させることで前記支持軸体2を前記シャフト本体1の少なくとも一端に位置決め固定したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンター、コピー機、FAX等に用いられる各種ローラ用のシャフトに関し、詳しくはステンレス鋼板をプレス加工して製作されるシャフトに関する。

【背景技術】

【0002】

従来、プリンター、コピー機、FAX等のOA機器には、ウレタンやゴム等の樹脂を材質とする弾性体ローラの中心部に穿孔された孔にシャフトとして中実丸棒を挿入接着したシャフト付弾性体ローラが用いられたり、中実丸棒単体の表面に塗装等により種々機能を付与したローラが用いられたりしている。その中実丸棒の材質は、プラスチックの場合もあるが、主としてステンレス鋼、アルミニウム、アルミニウム合金、炭素鋼等の金属が用いられ、特許文献1に開示されているように炭素鋼を用いる場合が一般的である。ところが、炭素鋼のシャフトは防錆のためメッキを施す必要があり、そのメッキに用いられた工業薬品の廃液処理の環境に関わる問題がある。また、炭素鋼は比較的重いものであるため、OA機器の部品としてシャフトに用いられる場合、OA機器全体の軽量化の要求に反するという問題がある。

【0003】

メッキ液の廃液問題は、非鉄金属やステンレス鋼を用いることで解消するが、シャフトとして中実丸棒を用いている限りにおいては軽量化が図られないという問題が依然として残る。そこで、ステンレス鋼の中実丸棒を用いるのではなく、中空丸棒を用いることが考えられ、参考になる技術として給紙ローラに関わる従来技術があげられる。

【0004】

図5に示すように、例えば特許文献2には、金属管51を用意し、金属薄板の孔あき円板からフランジ部つき円板を形成し、その外側のフランジ52をローラ本体となる金属管51に圧入し、内側のフランジ53にはローラの軸となる鋼棒材54を圧入して得られた金属製給紙ローラ50に係る技術が開示されている。この技術は、シャフトではなく、ローラに関わるものではあるが、半径方向の寸法(太さ)を小さくすることによって、この技術を参考にしてローラ用シャフトを設計製作することも可能と思われる。

【0005】

また、特許文献3には、材質については何ら言及がないが、メッキによる表面処理の記述があることから、炭素鋼の薄板を用いると思われる技術であって、図6に示すように、円筒パイプ61の両端にプレス絞り加工により形成された取付部62を嵌めて、溶接または接着により接合一体化した給紙ローラ60に係る技術が開示されている。上記特許文献2の場合と同様に、特許文献3の技術もローラ用シャフトに係る技術に転用することは可能と思われる。

【特許文献1】特開平2004−264568号公報

【特許文献2】特開平11−139612号公報

【特許文献3】特開2000−118775号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、図5に示す特許文献2に開示されている技術を参考にして、金属管51の両端にフランジ付円板を圧入し、その円板の内側のフランジ53に軸となる鋼棒材54を圧入することにより金属管51をシャフト本体とするローラ用シャフトを形成する方法を検討してみる。一般に圧入による加工には被圧入物が傾いて圧入されることがあり、この場合においても、金属管51と鋼棒材54の同軸度を許容範囲内に抑えることが容易ではない。例えば、同軸度をあげるためにはフランジ部の軸方向の長さを長くすればよいが、圧入抵抗の増加等、圧入条件を悪くする矛盾が生じることになる。

【0007】

また、図6に示す特許文献3に開示されている技術を参考にして、ステンレス鋼の円筒パイプ61にステンレス鋼の薄板からプレス絞りにより形成された取付部62を嵌め合わせ、溶接により接合一体化してローラ用シャフトを形成する場合を検討してみる。一般にステンレス鋼の薄板の溶接には高度な溶接技術が必要であり、溶接箇所に腐食が発生しやすい等の問題がある。この場合においても、一定の品質レベルを維持してローラ用シャフトを製作することは容易ではない。接着剤を用いて円筒パイプに取付部を接合一体化する技術は、溶接による接合一体化における問題は生じ難いが、接着強度の持続性に係る別な問題が起こりうる。

【0008】

本発明は、このような従来技術に存在する問題点に着目して成されたものである。その目的とするところは、メッキに用いられた工業薬品の廃液処理等の環境問題に関わることなく、軽量化が図られ、しかも丈夫で高精度なローラ用シャフトを提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明のローラ用シャフトは、請求項1に記載の発明においては、中空円筒状のシャフト本体の少なくとも一端に支持軸体を嵌合したローラ用のシャフトにおいて、前記シャフト本体には係合凹部を設け、前記支持軸体には係合凸部を設け、その係合凹部と係合凸部を係合させることで前記支持軸体を前記シャフト本体の少なくとも一端に位置決め固定したことを特徴とするものである。

【0010】

請求項2に記載の発明においては、請求項1に記載の前記係合凹部は、前記シャフト本体の内面に周方向に沿って形成された溝であることを特徴とするものである。

請求項3に記載の発明においては、請求項1に記載の前記係合凹部は、前記シャフト本体に周方向に沿って形成された線状孔であることを特徴とするものである。

【0011】

請求項4に記載の発明においては、請求項1ないし3に記載のうちいずれか一項に記載の前記係合凹部は、前記シャフト本体の周方向に沿って等間隔に複数個形成されたことを特徴とするものである。

【0012】

請求項5に記載の発明においては、請求項1ないし4に記載のうちいずれか一項に記載の前記シャフト本体は、前記係合用凹部が形成した長方形金属薄板を中空円筒状に形成されたものであることを特徴とするものである。

【0013】

請求項6に記載の発明においては、請求項1に記載の前記支持軸体は、有底中空円筒体の開口端から半径方向外方に延出した延出部を形成し、その延出部外端から前記有底中空円筒体の反対側の軸方向に円筒部を延出し、その円筒部先端に係合凸部を設けたことを特徴とするものである。

【0014】

請求項7に記載の発明においては、請求項6に記載の前記係合凸部は、前記円筒部先端から軸方向に延出された板状体の端部に設けられたことを特徴とするものである。

(作用)

本発明におけるローラ用シャフトは、金属薄板を円筒状に形成したシャフト本体と、その少なくとも一端に金属薄板を絞り加工して形成した支持軸体を嵌合する際、シャフト本体の係合凹部と支持軸体の係合凸部を係合させることにより、シャフト本体に対して支持軸体を位置決め固定できる。従って、支持軸体をシャフト本体に対して圧入したり、溶接したり、あるいは接着したりする場合に生じる同軸度、腐食、接着強度持続性等の問題を回避できる。

【発明の効果】

【0015】

本発明においては、ステンレス鋼や非鉄金属の薄板を用いる場合、メッキに関わる廃液処理等の環境問題に関わることなく耐蝕性があって丈夫で、かつ軽量化が図られたローラ用シャフトを提供することができる。また、本発明においては、高精度なローラ用シャフトを提供することができる。

【発明を実施するための最良の形態】

【0016】

(第1の実施形態)

以下、本発明を具体化したローラ用シャフトの一実施形態を図1〜図4に従って説明する。

【0017】

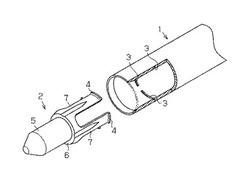

図1はシャフト本体1に対し支持軸体2を嵌め合わせて組み立てる前の状態を示す一部破断の斜視図である。図2(a)は支持軸体2を示す正面図であり、(b)はその右側面図である。図3(a)はシャフト本体1の端部を示す正面図であり、(b)はそのAーA断面図である。図4は本実施形態のローラ用シャフトを用いたローラを示す一部断面を含む正面図である。

【0018】

図1、図3(a)に示すように、シャフト本体1は、ステンレス鋼を材質とする長方形金属薄板に予め係合凹部としての溝3を鍛造加工し長辺同士の突合せ部31で突き合わせるように円筒状に丸めたものである。図3(b)に示すように、溝3はシャフト本体1の内面に周方向を4等分する位置に4ヶ所設けられている。

【0019】

図2(a)、(b)を参照して、支持軸体2を説明する。支持軸体2はステンレス鋼の薄板を展開形状にトリミングした後、絞り加工およびプレス加工により成形したものである。底面24およびテーパー部23を有する有底中空円筒体5の開口端には半径方向外方へ延出する延出部6が設けられ、その延出部6の外端からは有底中空円筒体5と反対側の軸方向に円筒部22を延出している。本実施形態では、円筒部22の先端の等間隔をおいた4ヶ所から4個の板状体7が軸方向に延出されている。板状体7の先端には係合凸部4が半径方向外方へ突き出る形に形成されている。また、板状体7に剛性を与えるためのビード21が、板状体7の中間部から円筒部22に亘る範囲に形成されている。なお、板状体7は軸方向に沿うよう断面形状が直線に形成されているが、断面形状が先端に行くに従い外方へ反り返る曲線であってもよい。

【0020】

図示しないが、支持軸体2のシャフト本体1に対する嵌め合わせは、冶具等を用いて半径方向内方へ窄めた4個の係合凸部4を、シャフト本体1の端部に面取りして形成した図3(a)に示す案内部32に当てて、支持軸体2の一部をシャフト本体1内に挿入することにより行われる。支持軸体2を押し込んで係合凸部4が溝3の位置に到達すれば、窄められた係合凸部4と共に弾性変形した板状体7の反発力を受けた係合凸部4は溝3に嵌まり込み、支持軸体2が、軸方向および周方向共にシャフト本体1に対し位置決め固定される。同時に、支持軸体2はその円筒部22がシャフト本体1の内面に嵌合され半径方向の位置決めが行われる。

【0021】

図4に示すローラ40は、弾性発泡体41の中心部に穿孔されたシャフト用孔に対し、接着剤を塗布した本実施形態のシャフトを挿入固定した後に弾性発泡体41の外周表面を研削加工したものである。

【0022】

上記実施形態のローラ用シャフトによれば、以下のような効果を得ることができる。

(1)上記実施形態では、シャフト本体1は、ステンレス鋼の薄板に対し係合凹部としての溝3を鍛造加工した後、溝3が内面に位置するように中空円筒状に丸めて形成された。そのため、パイプ内面に溝3を転造加工する場合と異なりその加工工数が少なくて済み、軽量で低コストかつ耐蝕性のあるローラ用シャフトのシャフト本体1を提供できる。

【0023】

(2)上記実施形態では、ステンレス鋼の薄板を絞り加工等により支持軸体2を形成したので、軽量かつ耐蝕性のあるローラ用シャフトの支持軸体2を提供できる。

(3)上記実施形態では、シャフト本体1と支持軸体2とは、シャフト本体1の溝3と支持軸体2の係合凸部4を係合させることにより位置決め固定されるので、溶接等により接合一体化される場合と異なり、耐蝕性のある丈夫なローラ用シャフトの支持軸体2を提供できる。

【0024】

(4)上記実施形態では、シャフト本体1と支持軸体2とは、シャフト本体1の溝3と支持軸体2の板状体7の先端に設けた係合凸部4を係合させると同時に円筒部22の外面とシャフト本体1の内面を嵌合させることにより、軸方向と半径方向の位置決めが行われ、板状体7の弾性力を利用した固定が行われる。そのため、図5のような圧入代の少ない圧入方法で位置決め固定される場合と異なり、部品点数が少なく、かつ同軸度が保たれる高精度なローラ用シャフトの支持軸体2を提供できる。

【0025】

なお、上記実施形態は以下のように変更してもよい。

・本実施形態ではシャフト本体1における係合凹部として溝3を形成したが、溝3に代えてステンレス個の薄板を貫通する図示しない線状孔としてもよい。その場合、線状孔の外側部分、即ちシャフト本体1の表面に現れる孔に、シャフトに塗布された接着剤が入り込んでも問題はなく、寧ろ、接着剤が線状孔と係合凸部4の隙間に入り込み固定力を増すので好ましい。

・本実施形態ではシャフト本体1の一端に支持軸体2を位置決め固定したが、他端にも同様に支持軸体2を位置決め固定してもよいし、他端をシャフト付弾性体ローラを駆動するためのDカット部としてもよい。

・本実施形態では支持軸体2における板状体7の数を4個としたが、3個または5個として板状体7を形成することも可能である。

・本実施形態では支持軸体2における係合凸部4を板状体7の先端に形成したが、板状体7を設けずに円筒部22を延長し、その端部に係合凸部4を形成してもよい。

・本実施形態ではビード21を設けたが、板状体7の幅を広くすれば補強は不要となり、ビード21を省くことができる。

・本実施形態では、シャフト本体1および支持軸体2の材質をステンレス鋼としたが、アルミニウム合金等の他の非鉄金属としてもよい。

・本実施形態では、支持軸体2はステンレス鋼板を絞り加工等により形成するとしたが、ポリアミド、ポリアセタール等のエンジニアリングプラスチックの射出成形品としてもよい。

【図面の簡単な説明】

【0026】

【図1】本発明を具体化したローラ用シャフトの組み立て前の状態を示す一部破断の斜視図。

【図2】(a)は本実施形態の支持軸体の正面図、(b)は(a)の右側面図。

【図3】(a)は本実施形態のシャフト本体の端部の正面図、(b)は(a)のAーA断面図。

【図4】本実施形態のローラ用シャフトを組み込んだローラの一部破断図。

【図5】従来技術の金属製紙送りローラの端部を示す断面図。

【図6】従来技術の金属製給紙ローラの端部を示す一部断面図。

【符号の説明】

【0027】

1…シャフト本体、2…支持軸体、3…溝、4…係合凸部、5…有底中空円筒体、6…延出部、7…板状体、21…ビード、22…円筒部、23…テーパー部、24…底面、31…突合せ部、32…案内部、40…ローラ、41…弾性発泡体、50…金属製給紙ローラ、51…金属管、52…フランジ、53…フランジ、54…鋼棒材、60…給紙ローラ、61…円筒パイプ、62…取付部

【技術分野】

【0001】

本発明は、プリンター、コピー機、FAX等に用いられる各種ローラ用のシャフトに関し、詳しくはステンレス鋼板をプレス加工して製作されるシャフトに関する。

【背景技術】

【0002】

従来、プリンター、コピー機、FAX等のOA機器には、ウレタンやゴム等の樹脂を材質とする弾性体ローラの中心部に穿孔された孔にシャフトとして中実丸棒を挿入接着したシャフト付弾性体ローラが用いられたり、中実丸棒単体の表面に塗装等により種々機能を付与したローラが用いられたりしている。その中実丸棒の材質は、プラスチックの場合もあるが、主としてステンレス鋼、アルミニウム、アルミニウム合金、炭素鋼等の金属が用いられ、特許文献1に開示されているように炭素鋼を用いる場合が一般的である。ところが、炭素鋼のシャフトは防錆のためメッキを施す必要があり、そのメッキに用いられた工業薬品の廃液処理の環境に関わる問題がある。また、炭素鋼は比較的重いものであるため、OA機器の部品としてシャフトに用いられる場合、OA機器全体の軽量化の要求に反するという問題がある。

【0003】

メッキ液の廃液問題は、非鉄金属やステンレス鋼を用いることで解消するが、シャフトとして中実丸棒を用いている限りにおいては軽量化が図られないという問題が依然として残る。そこで、ステンレス鋼の中実丸棒を用いるのではなく、中空丸棒を用いることが考えられ、参考になる技術として給紙ローラに関わる従来技術があげられる。

【0004】

図5に示すように、例えば特許文献2には、金属管51を用意し、金属薄板の孔あき円板からフランジ部つき円板を形成し、その外側のフランジ52をローラ本体となる金属管51に圧入し、内側のフランジ53にはローラの軸となる鋼棒材54を圧入して得られた金属製給紙ローラ50に係る技術が開示されている。この技術は、シャフトではなく、ローラに関わるものではあるが、半径方向の寸法(太さ)を小さくすることによって、この技術を参考にしてローラ用シャフトを設計製作することも可能と思われる。

【0005】

また、特許文献3には、材質については何ら言及がないが、メッキによる表面処理の記述があることから、炭素鋼の薄板を用いると思われる技術であって、図6に示すように、円筒パイプ61の両端にプレス絞り加工により形成された取付部62を嵌めて、溶接または接着により接合一体化した給紙ローラ60に係る技術が開示されている。上記特許文献2の場合と同様に、特許文献3の技術もローラ用シャフトに係る技術に転用することは可能と思われる。

【特許文献1】特開平2004−264568号公報

【特許文献2】特開平11−139612号公報

【特許文献3】特開2000−118775号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、図5に示す特許文献2に開示されている技術を参考にして、金属管51の両端にフランジ付円板を圧入し、その円板の内側のフランジ53に軸となる鋼棒材54を圧入することにより金属管51をシャフト本体とするローラ用シャフトを形成する方法を検討してみる。一般に圧入による加工には被圧入物が傾いて圧入されることがあり、この場合においても、金属管51と鋼棒材54の同軸度を許容範囲内に抑えることが容易ではない。例えば、同軸度をあげるためにはフランジ部の軸方向の長さを長くすればよいが、圧入抵抗の増加等、圧入条件を悪くする矛盾が生じることになる。

【0007】

また、図6に示す特許文献3に開示されている技術を参考にして、ステンレス鋼の円筒パイプ61にステンレス鋼の薄板からプレス絞りにより形成された取付部62を嵌め合わせ、溶接により接合一体化してローラ用シャフトを形成する場合を検討してみる。一般にステンレス鋼の薄板の溶接には高度な溶接技術が必要であり、溶接箇所に腐食が発生しやすい等の問題がある。この場合においても、一定の品質レベルを維持してローラ用シャフトを製作することは容易ではない。接着剤を用いて円筒パイプに取付部を接合一体化する技術は、溶接による接合一体化における問題は生じ難いが、接着強度の持続性に係る別な問題が起こりうる。

【0008】

本発明は、このような従来技術に存在する問題点に着目して成されたものである。その目的とするところは、メッキに用いられた工業薬品の廃液処理等の環境問題に関わることなく、軽量化が図られ、しかも丈夫で高精度なローラ用シャフトを提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明のローラ用シャフトは、請求項1に記載の発明においては、中空円筒状のシャフト本体の少なくとも一端に支持軸体を嵌合したローラ用のシャフトにおいて、前記シャフト本体には係合凹部を設け、前記支持軸体には係合凸部を設け、その係合凹部と係合凸部を係合させることで前記支持軸体を前記シャフト本体の少なくとも一端に位置決め固定したことを特徴とするものである。

【0010】

請求項2に記載の発明においては、請求項1に記載の前記係合凹部は、前記シャフト本体の内面に周方向に沿って形成された溝であることを特徴とするものである。

請求項3に記載の発明においては、請求項1に記載の前記係合凹部は、前記シャフト本体に周方向に沿って形成された線状孔であることを特徴とするものである。

【0011】

請求項4に記載の発明においては、請求項1ないし3に記載のうちいずれか一項に記載の前記係合凹部は、前記シャフト本体の周方向に沿って等間隔に複数個形成されたことを特徴とするものである。

【0012】

請求項5に記載の発明においては、請求項1ないし4に記載のうちいずれか一項に記載の前記シャフト本体は、前記係合用凹部が形成した長方形金属薄板を中空円筒状に形成されたものであることを特徴とするものである。

【0013】

請求項6に記載の発明においては、請求項1に記載の前記支持軸体は、有底中空円筒体の開口端から半径方向外方に延出した延出部を形成し、その延出部外端から前記有底中空円筒体の反対側の軸方向に円筒部を延出し、その円筒部先端に係合凸部を設けたことを特徴とするものである。

【0014】

請求項7に記載の発明においては、請求項6に記載の前記係合凸部は、前記円筒部先端から軸方向に延出された板状体の端部に設けられたことを特徴とするものである。

(作用)

本発明におけるローラ用シャフトは、金属薄板を円筒状に形成したシャフト本体と、その少なくとも一端に金属薄板を絞り加工して形成した支持軸体を嵌合する際、シャフト本体の係合凹部と支持軸体の係合凸部を係合させることにより、シャフト本体に対して支持軸体を位置決め固定できる。従って、支持軸体をシャフト本体に対して圧入したり、溶接したり、あるいは接着したりする場合に生じる同軸度、腐食、接着強度持続性等の問題を回避できる。

【発明の効果】

【0015】

本発明においては、ステンレス鋼や非鉄金属の薄板を用いる場合、メッキに関わる廃液処理等の環境問題に関わることなく耐蝕性があって丈夫で、かつ軽量化が図られたローラ用シャフトを提供することができる。また、本発明においては、高精度なローラ用シャフトを提供することができる。

【発明を実施するための最良の形態】

【0016】

(第1の実施形態)

以下、本発明を具体化したローラ用シャフトの一実施形態を図1〜図4に従って説明する。

【0017】

図1はシャフト本体1に対し支持軸体2を嵌め合わせて組み立てる前の状態を示す一部破断の斜視図である。図2(a)は支持軸体2を示す正面図であり、(b)はその右側面図である。図3(a)はシャフト本体1の端部を示す正面図であり、(b)はそのAーA断面図である。図4は本実施形態のローラ用シャフトを用いたローラを示す一部断面を含む正面図である。

【0018】

図1、図3(a)に示すように、シャフト本体1は、ステンレス鋼を材質とする長方形金属薄板に予め係合凹部としての溝3を鍛造加工し長辺同士の突合せ部31で突き合わせるように円筒状に丸めたものである。図3(b)に示すように、溝3はシャフト本体1の内面に周方向を4等分する位置に4ヶ所設けられている。

【0019】

図2(a)、(b)を参照して、支持軸体2を説明する。支持軸体2はステンレス鋼の薄板を展開形状にトリミングした後、絞り加工およびプレス加工により成形したものである。底面24およびテーパー部23を有する有底中空円筒体5の開口端には半径方向外方へ延出する延出部6が設けられ、その延出部6の外端からは有底中空円筒体5と反対側の軸方向に円筒部22を延出している。本実施形態では、円筒部22の先端の等間隔をおいた4ヶ所から4個の板状体7が軸方向に延出されている。板状体7の先端には係合凸部4が半径方向外方へ突き出る形に形成されている。また、板状体7に剛性を与えるためのビード21が、板状体7の中間部から円筒部22に亘る範囲に形成されている。なお、板状体7は軸方向に沿うよう断面形状が直線に形成されているが、断面形状が先端に行くに従い外方へ反り返る曲線であってもよい。

【0020】

図示しないが、支持軸体2のシャフト本体1に対する嵌め合わせは、冶具等を用いて半径方向内方へ窄めた4個の係合凸部4を、シャフト本体1の端部に面取りして形成した図3(a)に示す案内部32に当てて、支持軸体2の一部をシャフト本体1内に挿入することにより行われる。支持軸体2を押し込んで係合凸部4が溝3の位置に到達すれば、窄められた係合凸部4と共に弾性変形した板状体7の反発力を受けた係合凸部4は溝3に嵌まり込み、支持軸体2が、軸方向および周方向共にシャフト本体1に対し位置決め固定される。同時に、支持軸体2はその円筒部22がシャフト本体1の内面に嵌合され半径方向の位置決めが行われる。

【0021】

図4に示すローラ40は、弾性発泡体41の中心部に穿孔されたシャフト用孔に対し、接着剤を塗布した本実施形態のシャフトを挿入固定した後に弾性発泡体41の外周表面を研削加工したものである。

【0022】

上記実施形態のローラ用シャフトによれば、以下のような効果を得ることができる。

(1)上記実施形態では、シャフト本体1は、ステンレス鋼の薄板に対し係合凹部としての溝3を鍛造加工した後、溝3が内面に位置するように中空円筒状に丸めて形成された。そのため、パイプ内面に溝3を転造加工する場合と異なりその加工工数が少なくて済み、軽量で低コストかつ耐蝕性のあるローラ用シャフトのシャフト本体1を提供できる。

【0023】

(2)上記実施形態では、ステンレス鋼の薄板を絞り加工等により支持軸体2を形成したので、軽量かつ耐蝕性のあるローラ用シャフトの支持軸体2を提供できる。

(3)上記実施形態では、シャフト本体1と支持軸体2とは、シャフト本体1の溝3と支持軸体2の係合凸部4を係合させることにより位置決め固定されるので、溶接等により接合一体化される場合と異なり、耐蝕性のある丈夫なローラ用シャフトの支持軸体2を提供できる。

【0024】

(4)上記実施形態では、シャフト本体1と支持軸体2とは、シャフト本体1の溝3と支持軸体2の板状体7の先端に設けた係合凸部4を係合させると同時に円筒部22の外面とシャフト本体1の内面を嵌合させることにより、軸方向と半径方向の位置決めが行われ、板状体7の弾性力を利用した固定が行われる。そのため、図5のような圧入代の少ない圧入方法で位置決め固定される場合と異なり、部品点数が少なく、かつ同軸度が保たれる高精度なローラ用シャフトの支持軸体2を提供できる。

【0025】

なお、上記実施形態は以下のように変更してもよい。

・本実施形態ではシャフト本体1における係合凹部として溝3を形成したが、溝3に代えてステンレス個の薄板を貫通する図示しない線状孔としてもよい。その場合、線状孔の外側部分、即ちシャフト本体1の表面に現れる孔に、シャフトに塗布された接着剤が入り込んでも問題はなく、寧ろ、接着剤が線状孔と係合凸部4の隙間に入り込み固定力を増すので好ましい。

・本実施形態ではシャフト本体1の一端に支持軸体2を位置決め固定したが、他端にも同様に支持軸体2を位置決め固定してもよいし、他端をシャフト付弾性体ローラを駆動するためのDカット部としてもよい。

・本実施形態では支持軸体2における板状体7の数を4個としたが、3個または5個として板状体7を形成することも可能である。

・本実施形態では支持軸体2における係合凸部4を板状体7の先端に形成したが、板状体7を設けずに円筒部22を延長し、その端部に係合凸部4を形成してもよい。

・本実施形態ではビード21を設けたが、板状体7の幅を広くすれば補強は不要となり、ビード21を省くことができる。

・本実施形態では、シャフト本体1および支持軸体2の材質をステンレス鋼としたが、アルミニウム合金等の他の非鉄金属としてもよい。

・本実施形態では、支持軸体2はステンレス鋼板を絞り加工等により形成するとしたが、ポリアミド、ポリアセタール等のエンジニアリングプラスチックの射出成形品としてもよい。

【図面の簡単な説明】

【0026】

【図1】本発明を具体化したローラ用シャフトの組み立て前の状態を示す一部破断の斜視図。

【図2】(a)は本実施形態の支持軸体の正面図、(b)は(a)の右側面図。

【図3】(a)は本実施形態のシャフト本体の端部の正面図、(b)は(a)のAーA断面図。

【図4】本実施形態のローラ用シャフトを組み込んだローラの一部破断図。

【図5】従来技術の金属製紙送りローラの端部を示す断面図。

【図6】従来技術の金属製給紙ローラの端部を示す一部断面図。

【符号の説明】

【0027】

1…シャフト本体、2…支持軸体、3…溝、4…係合凸部、5…有底中空円筒体、6…延出部、7…板状体、21…ビード、22…円筒部、23…テーパー部、24…底面、31…突合せ部、32…案内部、40…ローラ、41…弾性発泡体、50…金属製給紙ローラ、51…金属管、52…フランジ、53…フランジ、54…鋼棒材、60…給紙ローラ、61…円筒パイプ、62…取付部

【特許請求の範囲】

【請求項1】

中空円筒状のシャフト本体の少なくとも一端に支持軸体を嵌合したローラ用のシャフトにおいて、前記シャフト本体には係合凹部を設け、前記支持軸体には係合凸部を設け、その係合凹部と係合凸部を係合させることで前記支持軸体を前記シャフト本体の少なくとも一端に位置決め固定したことを特徴とするローラ用のシャフト。

【請求項2】

前記係合凹部は、前記シャフト本体の内面に周方向に沿って形成された溝であることを特徴とする請求項1に記載のローラ用のシャフト。

【請求項3】

前記係合凹部は、前記シャフト本体に周方向に沿って形成された線状孔であることを特徴とする請求項1に記載のローラ用のシャフト。

【請求項4】

前記係合凹部は、前記シャフト本体の周方向に沿って等間隔に複数個形成されたことを特徴とする請求項1ないし3に記載のうちいずれか一項に記載のローラ用のシャフト。

【請求項5】

前記シャフト本体は、前記係合凹部が形成された長方形金属薄板を中空円筒状に成形したものであることを特徴とする請求項1ないし4に記載のうちいずれか一項に記載のローラ用のシャフト。

【請求項6】

前記支持軸体は、有底中空円筒体の開口端から半径方向外方に延出した延出部を形成し、その延出部外端から前記有底中空円筒体の反対側の軸方向に円筒部を延出し、その円筒部先端に係合凸部を設けたことを特徴とする請求項1ないし5に記載のいずれか一項に記載のローラ用のシャフト。

【請求項7】

前記係合凸部は、前記円筒部先端から軸方向に延出された板状体の端部に設けられたことを特徴とする請求項6に記載のローラ用のシャフト。

【請求項1】

中空円筒状のシャフト本体の少なくとも一端に支持軸体を嵌合したローラ用のシャフトにおいて、前記シャフト本体には係合凹部を設け、前記支持軸体には係合凸部を設け、その係合凹部と係合凸部を係合させることで前記支持軸体を前記シャフト本体の少なくとも一端に位置決め固定したことを特徴とするローラ用のシャフト。

【請求項2】

前記係合凹部は、前記シャフト本体の内面に周方向に沿って形成された溝であることを特徴とする請求項1に記載のローラ用のシャフト。

【請求項3】

前記係合凹部は、前記シャフト本体に周方向に沿って形成された線状孔であることを特徴とする請求項1に記載のローラ用のシャフト。

【請求項4】

前記係合凹部は、前記シャフト本体の周方向に沿って等間隔に複数個形成されたことを特徴とする請求項1ないし3に記載のうちいずれか一項に記載のローラ用のシャフト。

【請求項5】

前記シャフト本体は、前記係合凹部が形成された長方形金属薄板を中空円筒状に成形したものであることを特徴とする請求項1ないし4に記載のうちいずれか一項に記載のローラ用のシャフト。

【請求項6】

前記支持軸体は、有底中空円筒体の開口端から半径方向外方に延出した延出部を形成し、その延出部外端から前記有底中空円筒体の反対側の軸方向に円筒部を延出し、その円筒部先端に係合凸部を設けたことを特徴とする請求項1ないし5に記載のいずれか一項に記載のローラ用のシャフト。

【請求項7】

前記係合凸部は、前記円筒部先端から軸方向に延出された板状体の端部に設けられたことを特徴とする請求項6に記載のローラ用のシャフト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−232395(P2008−232395A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−76994(P2007−76994)

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]