ローラ用シャフト

【課題】メッキに用いられる工業薬品の廃液処理等の環境問題に関わることなく耐蝕性を備え、軽量化が図られ、高精度な回転駆動力を受けるためのDカット部を備えたローラ用シャフトを提供する。

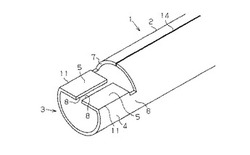

【解決手段】長方形金属薄板を中空円筒状に成形した中空円筒体2の端部7に延出部6を介して、円弧状板部4と平板部5で構成される中空状の連結部3を一体形成したことを特徴とするローラ用シャフト1。

【解決手段】長方形金属薄板を中空円筒状に成形した中空円筒体2の端部7に延出部6を介して、円弧状板部4と平板部5で構成される中空状の連結部3を一体形成したことを特徴とするローラ用シャフト1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンター、コピー機、FAX等に用いられる各種ローラ用シャフトに関し、詳しくは回転駆動力を受ける円筒のシャフトに関する。

【背景技術】

【0002】

従来、プリンター、コピー機、FAX等のOA機器には、ウレタンやゴム等の樹脂を材質とする弾性体ローラの中心部の穿孔に中実丸棒のシャフトを挿入接着したシャフト付弾性体ローラが用いられたり、中実丸棒単体の表面に塗装等により種々の機能材を付与したローラが用いられたりしている。その中実丸棒の材質は、プラスチックの場合もあるが、主としてステンレス鋼、アルミニウム、アルミニウム合金、炭素鋼等の金属が用いられ、なかでも特許文献1に開示されているように炭素鋼を用いる場合が一般的である。ところが、炭素鋼のシャフトは防錆のためメッキを施す必要があり、そのメッキに用いられた工業薬品の廃液処理の環境に関わる問題がある。また、炭素鋼は比較的重いものであるため、OA機器の部品としてシャフトに用いられる場合、OA機器全体の軽量化の要求に反するという問題がある。

【0003】

メッキ液の廃液問題は、非鉄金属やステンレス鋼を用いることで解消するが、シャフトとして中実丸棒を用いている限りにおいては軽量化が図られないという問題が依然として残る。そこで、ステンレス鋼の中実丸棒を用いるのではなく、中空丸棒を用いることが考えられ、参考になる技術として給紙ローラに関わる従来技術があげられる。

【0004】

図11に示すように、例えば特許文献2には、金属管71を用意し、金属薄板の孔あき円板からフランジ部つき円板を形成し、その外側のフランジ72をローラ本体となる金属管71に圧入し、内側のフランジ73にはローラの軸となる鋼棒材74を圧入して得られた金属製給紙ローラ70に係る技術が開示されている。この技術は、シャフトではなく、ローラに関わるものではあるが、半径方向の寸法(太さ)を小さくすることによって、この技術を参考にしてローラ用シャフトを設計製作することも可能と思われる。

【特許文献1】特開平2004−264568号公報

【特許文献2】特開平11−139612号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、シャフトの軽量化を達成するために、図11に示す特許文献2に開示されている技術を参考にして、図12に示すように、金属管71の端部に鋼棒材74を直接圧入することにより金属管71をシャフト本体とするローラ用シャフトを形成する方法を検討してみる。ここで、圧入前の鋼棒材74の端部に回転駆動力を受けるためのDカット部75を形成すれば、その鋼棒材74の金属管71への圧入によってDカット部75を備えたシャフトが完成される。しかし、金属管71と鋼棒材74の同軸度を許容範囲内に抑える必要があり、そのために圧入代を多くすれば、圧入抵抗の増加等、圧入条件を悪くする矛盾が生じることになる。そうした圧入に伴う問題を解決するため、金属管71と鋼棒材74を溶接により接合してローラ用シャフトを形成する方法もあるが、一般にステンレス鋼の溶接には高度な溶接技術と設備とが必要であり、しかも溶接箇所に腐食が発生しやすい等の別な問題がある。また、接着剤を用いて金属管71に鋼棒材74を接合する技術は、溶接による接合における問題は生じ難いが、接着強度の持続性に係る更に別な問題が起こりうる。

【0006】

一方、周知技術として、回転駆動伝達部材に円筒状のシャフトの端部を挿入し、回転駆動伝達部材とシャフトの端部とを貫通する孔を開け、その孔にピンを挿入することにより、回転駆動力を受けられるシャフトが作られるが、特にステンレス鋼製の中空円筒体に精度よく孔を開けることは必ずしも容易ではないという問題がある。

【0007】

本発明は、このような従来技術に存在する問題点に着目して成されたものである。その目的とするところは、メッキに用いられた工業薬品の廃液処理等の環境問題に関わることなく耐蝕性を有し、軽量化が図られ、しかも丈夫で高精度な回転駆動力を受けるための平面部を備えたローラ用シャフトを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、請求項1に記載の発明のローラ用シャフトは、中空円筒体で形成されるローラ用シャフトにおいて、前記中空円筒体の端部に円弧状板部と平板部で構成される中空状の連結部を一体形成したことを特徴とする。ここで「平板部」とは必ずしも一枚の平板を指すものではなく、二枚の平板からなるものも含むものとする。また、円弧状板部と平板部の連結角部は曲面状となっている場合も含むものとする。

【0009】

請求項2に記載の発明は、請求項1に記載のローラ用シャフトにおいて、前記連結部は、前記中空円筒体の端部に延出部を介して一体形成されていることを特徴とする。

請求項3に記載の発明は、請求項1または2に記載のローラ用シャフトにおいて、前記中空円筒体は、打ち抜き加工された長方形金属薄板を成形したものであることを特徴とする。

【0010】

請求項4に記載の発明は、請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフトにおいて、前記連結部は、円弧状板部の周方向の両端部からそれぞれ屈曲延長された平板部がその端部を対向させていることを特徴とする。

【0011】

請求項5に記載の発明は、請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフトにおいて、前記連結部は、前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を、中空円筒体の内方を指向する突条部を有する平板部に形成したことを特徴とする。

【0012】

請求項6に記載の発明は、請求項1または2に記載のローラ用シャフトにおいて、前記連結部は、プラスチック製の前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を加熱プレスにより平板部に形成したことを特徴とする。

【0013】

(作用)

本発明におけるローラ用シャフトは、円筒状に形成したシャフト本体の一端にプレス加工により形成した連結部を歯車等の受部に挿入することにより、駆動源から歯車等を介して回転駆動力を受けられる。従って、Dカットした軸体をシャフト本体に対して圧入したり、溶接したり、あるいは接着したりする場合に生じる同軸度、腐食、接着強度持続性等の問題を回避できる。

【発明の効果】

【0014】

本発明においては、ステンレス鋼や非鉄金属の薄板を用いる場合、メッキに関わる廃液処理等の環境問題に関わることなく耐蝕性があって丈夫で、かつ軽量化が図られた回転駆動力を受けられるローラ用シャフトを提供することができる。また、本発明においては、円筒状であって回転駆動力を受けられるプラスチック製のローラ用シャフトを提供することができる。

【発明を実施するための最良の形態】

【0015】

(第1の実施形態)

以下、本発明を具体化したローラ用シャフトの一実施形態を図1〜図3(a)(b)を用いて説明する。 図1は略D形の連結部を備えたローラ用シャフトを示す一部斜視図であり、図2は金属薄板を曲げ加工により中空円筒体に成形する前(トリミング後)の状態を示す平面図であり、図3(a)(b)は、中空円筒体から略D型の連結部を成形する工程を示す一部断面図である。

【0016】

図1に示すように、ローラ用シャフト1は、ステンレス鋼製の中空円筒体2の端部7に延出部6を介して、円弧状板部4とその端部の屈曲部11を介して連結された平板部5とで構成される略D形の連結部3を一体に形成されている。この略D形の連結部3が、ローラ用シャフト1として回転駆動力を受ける歯車やプーリー(図示せず)を連結するための回り止めとなるDカット部となっている。ここで、図1に示されているように平板部5は、一枚で構成されているものではなく、それぞれの端部8が互いに対向する二枚の平板部5で構成されている。図1においては、それぞれの端部8の間に隙間が存在するように明確に描かれているが、この隙間はそれぞれの端部8が当接することにより隙間ゼロとなっても問題はない。ただし、原材料のロット間のバラつきや、プレス加工のバラつき等の製造上の問題を考慮すれば、それぞれの端部8が当接する仕様よりも、適宜隙間を意図的に設ける方が品質の安定したローラ用シャフト1を得ることができる。平板部5が二枚で構成され、それぞれの端部8に適宜隙間があっても、ローラ用シャフト1における回転駆動力を得るためのDカット部としては何ら問題がない。加えて、屈曲部11の曲げ加工が不十分であった場合、対向する二枚の平板部5のそれぞれの端部8は外方へ浮き上がるが、それぞれの端部8間に適宜隙間があれば、歯車等のDカット受部を連結部3に外嵌するとき、二枚の平板部5は内方へ変形することができる。しかも、略D形の連結部3が歯車等のDカット受部に圧入状態で嵌め合わされ、弾性変形状態の屈曲部11の反力が作用するため、確実な嵌め合いが行われる。

【0017】

(製造方法)

次にプレス加工により、ローラ用シャフト1を製造する方法を図2を用いて簡単に説明する。先ず、ローラ用シャフト1の軸方向長さおよび周長と同一の長辺14および短辺15を有するステンレス鋼製の長方形金属薄板9を原材料から切り出す。その一つの短辺15側に延出部6および円弧状板部形成部13を形成するために、適宜幅の一対の切欠き部12を長辺14側から内方へ互いに向き合うように長方形金属薄板9をトリミングする。この切欠き部12の幅は、連結部3をプレス成形するためのダイス等の動きに干渉しない範囲で適宜に選択される。次に、切欠き部12から短辺15側のそれぞれの長辺14を所定長さトリミングし端部8を形成し円弧状板部形成部13を形成する。

【0018】

ローラ用シャフト1の展開形状にトリミングされた長方形金属薄板9は、図示しないが、プレス技術の曲げ加工により中空円筒体2に成形されると共に、延出部6および円弧状板部形成部13が、中空円筒体2と同一半径の円弧状板部24((図3(a))に成形される。次に、図3(a)に示すように、連結部3の一部を構成する円弧状板部4の外周面を収容する型21と円弧状板部4の内周面に沿った外周面を有する略D形の型22とで形成される隙間に、円弧状板部24を挿入する。型21と型22との間に収容されないはみ出し部25を、押し型23でプレスすれば、図3(b)に示すように、略D形の連結部3が成形される。

【0019】

上記実施形態のローラ用シャフト1によれば、以下のような効果を得ることができる。

(1)上記実施形態では、ステンレス鋼製の長方形金属薄板9をプレス加工技術の曲げ加工により中空円筒体2および円弧状板部4を成形し、円弧状板部4と平板部5とでDカット部を形成したので、軽量でかつ耐蝕性があって回転駆動力を受けられるローラ用シャフト1を提供できる。

【0020】

(2)上記実施形態では、二枚の平板部5のそれぞれの端部8を適宜離間して隙間を設けたので、平板部5には屈曲部11の外方への付勢力が作用しやすく、略D形の連結部3を歯車等のDカット受部に挿入した際、圧入状態で嵌め合わせることができる。

【0021】

(3)上記実施形態では、二枚の平板部5のそれぞれの端部8を適宜離間して対向させたので、製造上の諸要因によるバラつきを容易に吸収して、Dカット部として所要の略D形をなす連結部3を形成できる。

【0022】

なお、上記実施形態は以下のように変更してもよい。

・長方形金属薄板9としてステンレス鋼の薄板を用いたが、他の金属、例えばアルミニウムやアルミニウム合金等であってもよい。

・中空円筒体2として長方形金属薄板9を曲げ加工により円筒にしたものを用いたが、金属製の継ぎ目なしパイプを用い、その端部近傍に延出部を残して切欠き部を形成し、その切欠き部から端部側の円筒の外周に軸方向の切離部を形成し、その後、図3で示すようにして略D形の連結部3を成形してもよい。

・二枚の平板部5のそれぞれの端部8を適宜離間して対向させたが、離間せずに当接させてもよい。

・略D形の連結部3を延出部6を介して中空円筒体2に一体形成したが、延出部6を形成せずに略D形の連結部3を直接中空円筒体2に一体形成してもよい。このときの切欠き部12は、幅を持たずに、中空円筒体2の端部7と円弧状板部形成部13とを切離すためのものである。

【0023】

(第2の実施形態)

次に、本発明を具体化したローラ用シャフト1の第2の実施形態を図4、図5を用いて説明する。なお、第2の実施形態は、第1の実施形態において二枚の平板部5を用いて略D形の連結部3を形成した構成と異なり、二枚の平板部32が突条部31を介して一体となるようにした構成である。そのため、前記第1の実施形態と同様の部分についてはその詳細な説明を省略する。

【0024】

図4において、略D形の連結部3は、円弧状板部4とその両端の屈曲部11を繋ぎ中間に突条部31を有する平板部32とで構成され、延出部6を介して中空円筒体2に一体形成されている。この突条部31は弾性変形可能部分であるため、歯車等のDカット受部に本実施形態の略D形の連結部3を挿入する際、突条部31の弾性を利用して圧入状態の嵌め合いが可能となる。

【0025】

(製造方法)

図4および図5(a)を用いて製造方法を説明する。ステンレス鋼製の継ぎ目なしパイプを用いて中空円筒体2とし、その所定位置に切欠き部40を形成し、その切欠き部40で区画された中空円筒体2の端部において円弧状板部4となる優弧46を、その優弧46の外周面を収容する型41と、中空円筒体2の内周面に沿った外周面を有する略D形の型42とで形成される隙間に挿入する。型42の上面には突条部31を成形するための凹部45が形成され、押し型43には突条部31を成形するための凸部44が形成されている。押し型43が中空円筒体2の端部の劣弧47をプレスすれば、図5(b)に示すように、突条部31と平板部32と円弧状板部4とで構成される連結部3が成形される。ここで、突条部31は、劣弧47の周長がその弦の長さよりも長いため、その差を吸収するためのものである。

【0026】

従って、第2の実施形態によれば、第1の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第2の実施形態では、素材となるステンレス鋼製の継ぎ目なしパイプに切欠き部40を形成した後、プレス加工により略D型の連結部3を成形したので、製造工程が簡略化できる。

【0027】

(2)第2の実施形態では、平板部32の中間部に突条部31を備えているので、弾性力の優れた連結部3を形成できる。そのため、歯車等のDカット受部に本実施形態の略D形の連結部3を圧入状態に嵌め合わせることができ、駆動源から正確な回転駆動力を受けられるローラ用シャフト1を提供できる。

【0028】

なお、第2の実施形態は以下のように変更してもよい。

・素材としてステンレス鋼製の継ぎ目なしパイプを用いたが、他の金属、例えばアルミニウムやアルミニウム合金等の継ぎ目なしパイプであってもよい。

・素材としてステンレス鋼製の継ぎ目なしパイプを用いたが、実施形態1で示したように、長方形金属薄板9を曲げ加工により中空円筒体2とした上で、上記と同様に突条部31を有する略D形の連結部3を形成してもよい。

・略D形の連結部3を延出部6を介して中空円筒体2に一体形成したが、延出部6を形成せずに略D形の連結部3を直接中空円筒体2に一体形成してもよい。このときの切欠き部40は、ほとんど幅を持たずに、中空円筒体2と劣弧47とを切離すためのものである。

【0029】

(第3の実施形態)

次に、本発明を具体化したローラ用シャフト1の第3の実施形態を図6、図7を用いて説明する。なお、第3の実施形態は、上記実施形態とは異なり、プラスチック製パイプを用いて円弧状板部4と一枚の平板部51とで略D形の連結部3となるようにした構成である。そのため、前記第1および第2の実施形態と同様の部分についてはその詳細な説明を省略する。

【0030】

図6からも明らかなように、本実施形態の略D形の連結部3は、平板部51が一枚状態で円弧状板部4の両端部に連結され、延出部6を介して中空円筒体2に一体形成されている。平板部51の板厚は素材であるプラスチック製パイプの板厚よりも厚くなっている。また、後述するように平板部51は熱プレスにより成形されるため、成形された外形形状は、第1または第2実施形態のプレス成形のものと異なり、スプリングバックの心配のない所定の形状となる。

【0031】

(製造方法)

図6および図7(a)を用いて製造方法を説明する。プラスチック製のパイプを用いて中空円筒体2とし、その所定位置に切欠き部40を形成し、その切欠き部40で区画された中空円筒体2の端部において円弧状板部4となる優弧64を、その優弧64の外周面を収容する型61と、中空円筒体2の内周面に沿った外周面を有する略D形の型62とで形成される隙間に挿入する。図示しない熱源で劣弧65を所定温度まで加熱した後、押し型63が中空円筒体2の端部の劣弧65をプレスすれば、図7(b)に示すように、平板部51と円弧状板部4とで構成される連結部3が成形される。この平板部51の板厚は、劣弧65の周長がその弦の長さより長いため、その長さの差を吸収してやや厚くなっている。

【0032】

従って、第3の実施形態によれば、第1および第2の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第3の実施形態では、プラスチック製のパイプの所定位置に切欠き部40を形成した後、中空円筒体2の端部の劣弧65を熱プレス成形することにより略D型の連結部3を一体に形成できる。そのため回転駆動力を受けるための形状精度の高いDカット部を有するローラ用シャフト1が提供できる。

【0033】

(2)第3の実施形態では、プラスチック製のパイプを用いてDカット部を備えたプラスチック製のローラ用シャフトを形成できるので、耐蝕性のある軽量化が図られた回転駆動力を受けられるローラ用シャフトを提供できる。

【0034】

なお、第3の実施形態は以下のように変更してもよい。

・プラスチック製のパイプを用いて中空円筒体2とし、その所定位置に切欠き部40を形成したが、切欠き部40を形成せず中空円筒体2の端部を熱プレスして平板部51を形成し、平板部51と円弧状板部4とで構成される略D型の連結部3を形成してもよい。このとき、延出部6は円弧状部と平板部51の端と中空円筒体2の端部を結ぶ斜めの曲面とで構成されている。

【0035】

(第4の実施形態)

次に、本発明を具体化したローラ用シャフト1の第4の実施形態を図8を用いて説明する。なお、第4の実施形態は、上記第1の実施形態において円弧状板部4の両端に屈曲部11を介して平板部5を繋ぐように形成したものと異なり、2枚の平板部85を円弧状板部4の軸に対して2枚の平板部5と対象となる位置に追加配置して中空状の連結部3となるようにした構成である。そのため、前記第1の実施形態と同様の部分についてはその詳細な説明を省略する。

【0036】

第4の実施形態においては、図8に示すように、2枚の平板部85が、円弧状板部4の軸に対して2枚の平板部5と対称の位置に形成されている。そして、平板部5、円弧状板部84および平板部85がこの順序でそれぞれ屈曲部11を介して一体化した断面形状が略逆コ字形となる部分と、平板部85、円弧状板部84および平板部5がこの順序でそれぞれ屈曲部11を介して一体化した断面形状が略コ字形となる部分とが向き合うように配置され、連結部3が形成されている。

【0037】

製造方法については、ステンレス鋼製の長方形金属薄板9を原材料から切り出し、展開形状にトリミングする際、円弧状板部形成部13を間隔をあけて2個並べて設ける点が第1実施形態とは異なるだけで、製造の手順はほぼ同様なものとなるため、その説明を省略する。

【0038】

従って、第4の実施形態によれば、第1ないし第3の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第4の実施形態では、2枚の平板部5と2枚の平板部85を軸対象に平行に形成したので、回転駆動力の伝達がより確実に行われる連結部3を提供できる。

【0039】

(第5の実施形態)

次に、本発明を具体化したローラ用シャフト1の第5の実施形態を図9を用いて説明する。なお、第5の実施形態は、上記第2の実施形態において円弧状板部4と突条部31を介して一体化した2枚の平板部32とを繋ぐように形成したものと異なり、突条部31を介して一体化した2枚の平板部932を円弧状板部4の軸に対して平板部32と対象となる位置に追加配置して中空状の連結部3となるようにした構成である。そのため、前記第2の実施形態と同様の部分についてはその詳細な説明を省略する。

【0040】

第5の実施形態においては、図9に示すように、突条部31を介して一体化された2枚の平板部932が、円弧状板部4の軸に対して突条部31を介して一体化された2枚の平板部32と対称の位置に形成されている。そして、突条部31を介して一体化された平板部32、円弧状板部94、突条部31を介して一体化された平板部932および円弧状板部94がこの順序でそれぞれ屈曲部11を介して一体化された中空状の連結部3が形成されている。本実施形態においては、図9に示されているように、2個の突条部31をそれぞれの頂部が接触するように形成したが、必ずしも接触している必要はなく適宜間隔があいていてもよい。その間隔は、劣弧47の弦の位置および劣弧47の周長と弦の長さの差を吸収すべき突条部31の大きさにより適宜決定される。製造方法については、第2の実施形態において用いた型に追加する別の型が必要なものの、第2の実施形態の手順をほぼ同様に繰り返せばよいので省略する。

【0041】

従って、第5の実施形態によれば、第1ないし第4の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第5の実施形態では、突条部31を介して一体化された平板部32と突条部31を介して一体化された平板部932とが平行に配置されて連結部3が形成されたので、より大きな回転駆動力の伝達が可能な連結部3を提供できる。

【0042】

(2)第5の実施形態では、2個の突条部31をそれぞれの頂部が接触するように配置して連結部3を形成したので、より大きな回転駆動力の伝達が可能な連結部3を提供できる。

【0043】

(第6の実施形態)

次に、本発明を具体化したローラ用シャフト1の第6の実施形態を図10を用いて説明する。なお、第6の実施形態は、上記第3の実施形態において平板部51の両端を円弧状板部4で繋ぐようにして形成したものと異なり、平板部151を円弧状板部4の軸に対して平板部51と対象となる位置に追加配置して中空状の連結部3とした構成である。そのため、前記第3の実施形態と同様の部分についてはその詳細な説明を省略する。

【0044】

第6の実施形態においては、図10に示すように、平板部151を円弧状板部4の軸に対して平板部51と対象となる位置に配置し、平板部51、円弧状板部104、平板部151および円弧状板部104をこの順序で屈曲部11を介して一体化して中空状の連結部3とした。製造方法については、第3の実施形態において用いた型に追加する別の型が必要なものの、第3の実施形態の手順をほぼ同様に繰り返せばよいので省略する。

【0045】

従って、第6の実施形態によれば、第1ないし第5の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第6の実施形態では、平板部51と平板部151を軸対象に平行に形成したので、回転駆動力の伝達がより確実に行われる連結部3を提供できる。

【図面の簡単な説明】

【0046】

【図1】本発明を具体化した略D形の連結部を備えたローラ用シャフトの一部斜視図。

【図2】本発明の第1実施形態において金属薄板を曲げ加工により中空円筒に成形する前(トリミング後)の状態を示す平面図。

【図3】(a)、(b)は、本発明の第1実施形態において中空円筒から略D型の連結部を成形する工程を示す一部断面図。

【図4】本発明の第2実施形態において略D形の連結部を備えたローラ用シャフトの一部斜視図。

【図5】(a)、(b)は、本発明の第2実施形態において中空円筒から略D型の連結部を成形する工程を示す一部断面図。

【図6】本発明の第3実施形態において略D形の連結部を備えたローラ用シャフトの一部斜視図。

【図7】(a)、(b)は、本発明の第3実施形態において中空円筒から略D型の連結部を成形する工程を示す一部断面図。

【図8】本発明の第4実施形態において中空状の連結部を備えたローラ用シャフトの一部斜視図。

【図9】本発明の第5実施形態において中空状の連結部を備えたローラ用シャフトの一部斜視図。

【図10】本発明の第6実施形態において中空状の連結部を備えたローラ用シャフトの一部斜視図。

【図11】従来技術における金属製給紙ローラの一部断面図。

【図12】従来技術から容易に想いつく金属管とDカットつき棒状体からなるシャフトの一部断面図。

【符号の説明】

【0047】

1…ローラ用シャフト、2…中空円筒体、3…連結部、4…円弧状板部、5…平板部、6…延出部、7…端部、8…端部、9…長方形金属薄板、11…屈曲部、31…突条部、32…平板部、46…優弧、47…劣弧、51…平板部、64…優弧、65…劣弧

【技術分野】

【0001】

本発明は、プリンター、コピー機、FAX等に用いられる各種ローラ用シャフトに関し、詳しくは回転駆動力を受ける円筒のシャフトに関する。

【背景技術】

【0002】

従来、プリンター、コピー機、FAX等のOA機器には、ウレタンやゴム等の樹脂を材質とする弾性体ローラの中心部の穿孔に中実丸棒のシャフトを挿入接着したシャフト付弾性体ローラが用いられたり、中実丸棒単体の表面に塗装等により種々の機能材を付与したローラが用いられたりしている。その中実丸棒の材質は、プラスチックの場合もあるが、主としてステンレス鋼、アルミニウム、アルミニウム合金、炭素鋼等の金属が用いられ、なかでも特許文献1に開示されているように炭素鋼を用いる場合が一般的である。ところが、炭素鋼のシャフトは防錆のためメッキを施す必要があり、そのメッキに用いられた工業薬品の廃液処理の環境に関わる問題がある。また、炭素鋼は比較的重いものであるため、OA機器の部品としてシャフトに用いられる場合、OA機器全体の軽量化の要求に反するという問題がある。

【0003】

メッキ液の廃液問題は、非鉄金属やステンレス鋼を用いることで解消するが、シャフトとして中実丸棒を用いている限りにおいては軽量化が図られないという問題が依然として残る。そこで、ステンレス鋼の中実丸棒を用いるのではなく、中空丸棒を用いることが考えられ、参考になる技術として給紙ローラに関わる従来技術があげられる。

【0004】

図11に示すように、例えば特許文献2には、金属管71を用意し、金属薄板の孔あき円板からフランジ部つき円板を形成し、その外側のフランジ72をローラ本体となる金属管71に圧入し、内側のフランジ73にはローラの軸となる鋼棒材74を圧入して得られた金属製給紙ローラ70に係る技術が開示されている。この技術は、シャフトではなく、ローラに関わるものではあるが、半径方向の寸法(太さ)を小さくすることによって、この技術を参考にしてローラ用シャフトを設計製作することも可能と思われる。

【特許文献1】特開平2004−264568号公報

【特許文献2】特開平11−139612号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、シャフトの軽量化を達成するために、図11に示す特許文献2に開示されている技術を参考にして、図12に示すように、金属管71の端部に鋼棒材74を直接圧入することにより金属管71をシャフト本体とするローラ用シャフトを形成する方法を検討してみる。ここで、圧入前の鋼棒材74の端部に回転駆動力を受けるためのDカット部75を形成すれば、その鋼棒材74の金属管71への圧入によってDカット部75を備えたシャフトが完成される。しかし、金属管71と鋼棒材74の同軸度を許容範囲内に抑える必要があり、そのために圧入代を多くすれば、圧入抵抗の増加等、圧入条件を悪くする矛盾が生じることになる。そうした圧入に伴う問題を解決するため、金属管71と鋼棒材74を溶接により接合してローラ用シャフトを形成する方法もあるが、一般にステンレス鋼の溶接には高度な溶接技術と設備とが必要であり、しかも溶接箇所に腐食が発生しやすい等の別な問題がある。また、接着剤を用いて金属管71に鋼棒材74を接合する技術は、溶接による接合における問題は生じ難いが、接着強度の持続性に係る更に別な問題が起こりうる。

【0006】

一方、周知技術として、回転駆動伝達部材に円筒状のシャフトの端部を挿入し、回転駆動伝達部材とシャフトの端部とを貫通する孔を開け、その孔にピンを挿入することにより、回転駆動力を受けられるシャフトが作られるが、特にステンレス鋼製の中空円筒体に精度よく孔を開けることは必ずしも容易ではないという問題がある。

【0007】

本発明は、このような従来技術に存在する問題点に着目して成されたものである。その目的とするところは、メッキに用いられた工業薬品の廃液処理等の環境問題に関わることなく耐蝕性を有し、軽量化が図られ、しかも丈夫で高精度な回転駆動力を受けるための平面部を備えたローラ用シャフトを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、請求項1に記載の発明のローラ用シャフトは、中空円筒体で形成されるローラ用シャフトにおいて、前記中空円筒体の端部に円弧状板部と平板部で構成される中空状の連結部を一体形成したことを特徴とする。ここで「平板部」とは必ずしも一枚の平板を指すものではなく、二枚の平板からなるものも含むものとする。また、円弧状板部と平板部の連結角部は曲面状となっている場合も含むものとする。

【0009】

請求項2に記載の発明は、請求項1に記載のローラ用シャフトにおいて、前記連結部は、前記中空円筒体の端部に延出部を介して一体形成されていることを特徴とする。

請求項3に記載の発明は、請求項1または2に記載のローラ用シャフトにおいて、前記中空円筒体は、打ち抜き加工された長方形金属薄板を成形したものであることを特徴とする。

【0010】

請求項4に記載の発明は、請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフトにおいて、前記連結部は、円弧状板部の周方向の両端部からそれぞれ屈曲延長された平板部がその端部を対向させていることを特徴とする。

【0011】

請求項5に記載の発明は、請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフトにおいて、前記連結部は、前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を、中空円筒体の内方を指向する突条部を有する平板部に形成したことを特徴とする。

【0012】

請求項6に記載の発明は、請求項1または2に記載のローラ用シャフトにおいて、前記連結部は、プラスチック製の前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を加熱プレスにより平板部に形成したことを特徴とする。

【0013】

(作用)

本発明におけるローラ用シャフトは、円筒状に形成したシャフト本体の一端にプレス加工により形成した連結部を歯車等の受部に挿入することにより、駆動源から歯車等を介して回転駆動力を受けられる。従って、Dカットした軸体をシャフト本体に対して圧入したり、溶接したり、あるいは接着したりする場合に生じる同軸度、腐食、接着強度持続性等の問題を回避できる。

【発明の効果】

【0014】

本発明においては、ステンレス鋼や非鉄金属の薄板を用いる場合、メッキに関わる廃液処理等の環境問題に関わることなく耐蝕性があって丈夫で、かつ軽量化が図られた回転駆動力を受けられるローラ用シャフトを提供することができる。また、本発明においては、円筒状であって回転駆動力を受けられるプラスチック製のローラ用シャフトを提供することができる。

【発明を実施するための最良の形態】

【0015】

(第1の実施形態)

以下、本発明を具体化したローラ用シャフトの一実施形態を図1〜図3(a)(b)を用いて説明する。 図1は略D形の連結部を備えたローラ用シャフトを示す一部斜視図であり、図2は金属薄板を曲げ加工により中空円筒体に成形する前(トリミング後)の状態を示す平面図であり、図3(a)(b)は、中空円筒体から略D型の連結部を成形する工程を示す一部断面図である。

【0016】

図1に示すように、ローラ用シャフト1は、ステンレス鋼製の中空円筒体2の端部7に延出部6を介して、円弧状板部4とその端部の屈曲部11を介して連結された平板部5とで構成される略D形の連結部3を一体に形成されている。この略D形の連結部3が、ローラ用シャフト1として回転駆動力を受ける歯車やプーリー(図示せず)を連結するための回り止めとなるDカット部となっている。ここで、図1に示されているように平板部5は、一枚で構成されているものではなく、それぞれの端部8が互いに対向する二枚の平板部5で構成されている。図1においては、それぞれの端部8の間に隙間が存在するように明確に描かれているが、この隙間はそれぞれの端部8が当接することにより隙間ゼロとなっても問題はない。ただし、原材料のロット間のバラつきや、プレス加工のバラつき等の製造上の問題を考慮すれば、それぞれの端部8が当接する仕様よりも、適宜隙間を意図的に設ける方が品質の安定したローラ用シャフト1を得ることができる。平板部5が二枚で構成され、それぞれの端部8に適宜隙間があっても、ローラ用シャフト1における回転駆動力を得るためのDカット部としては何ら問題がない。加えて、屈曲部11の曲げ加工が不十分であった場合、対向する二枚の平板部5のそれぞれの端部8は外方へ浮き上がるが、それぞれの端部8間に適宜隙間があれば、歯車等のDカット受部を連結部3に外嵌するとき、二枚の平板部5は内方へ変形することができる。しかも、略D形の連結部3が歯車等のDカット受部に圧入状態で嵌め合わされ、弾性変形状態の屈曲部11の反力が作用するため、確実な嵌め合いが行われる。

【0017】

(製造方法)

次にプレス加工により、ローラ用シャフト1を製造する方法を図2を用いて簡単に説明する。先ず、ローラ用シャフト1の軸方向長さおよび周長と同一の長辺14および短辺15を有するステンレス鋼製の長方形金属薄板9を原材料から切り出す。その一つの短辺15側に延出部6および円弧状板部形成部13を形成するために、適宜幅の一対の切欠き部12を長辺14側から内方へ互いに向き合うように長方形金属薄板9をトリミングする。この切欠き部12の幅は、連結部3をプレス成形するためのダイス等の動きに干渉しない範囲で適宜に選択される。次に、切欠き部12から短辺15側のそれぞれの長辺14を所定長さトリミングし端部8を形成し円弧状板部形成部13を形成する。

【0018】

ローラ用シャフト1の展開形状にトリミングされた長方形金属薄板9は、図示しないが、プレス技術の曲げ加工により中空円筒体2に成形されると共に、延出部6および円弧状板部形成部13が、中空円筒体2と同一半径の円弧状板部24((図3(a))に成形される。次に、図3(a)に示すように、連結部3の一部を構成する円弧状板部4の外周面を収容する型21と円弧状板部4の内周面に沿った外周面を有する略D形の型22とで形成される隙間に、円弧状板部24を挿入する。型21と型22との間に収容されないはみ出し部25を、押し型23でプレスすれば、図3(b)に示すように、略D形の連結部3が成形される。

【0019】

上記実施形態のローラ用シャフト1によれば、以下のような効果を得ることができる。

(1)上記実施形態では、ステンレス鋼製の長方形金属薄板9をプレス加工技術の曲げ加工により中空円筒体2および円弧状板部4を成形し、円弧状板部4と平板部5とでDカット部を形成したので、軽量でかつ耐蝕性があって回転駆動力を受けられるローラ用シャフト1を提供できる。

【0020】

(2)上記実施形態では、二枚の平板部5のそれぞれの端部8を適宜離間して隙間を設けたので、平板部5には屈曲部11の外方への付勢力が作用しやすく、略D形の連結部3を歯車等のDカット受部に挿入した際、圧入状態で嵌め合わせることができる。

【0021】

(3)上記実施形態では、二枚の平板部5のそれぞれの端部8を適宜離間して対向させたので、製造上の諸要因によるバラつきを容易に吸収して、Dカット部として所要の略D形をなす連結部3を形成できる。

【0022】

なお、上記実施形態は以下のように変更してもよい。

・長方形金属薄板9としてステンレス鋼の薄板を用いたが、他の金属、例えばアルミニウムやアルミニウム合金等であってもよい。

・中空円筒体2として長方形金属薄板9を曲げ加工により円筒にしたものを用いたが、金属製の継ぎ目なしパイプを用い、その端部近傍に延出部を残して切欠き部を形成し、その切欠き部から端部側の円筒の外周に軸方向の切離部を形成し、その後、図3で示すようにして略D形の連結部3を成形してもよい。

・二枚の平板部5のそれぞれの端部8を適宜離間して対向させたが、離間せずに当接させてもよい。

・略D形の連結部3を延出部6を介して中空円筒体2に一体形成したが、延出部6を形成せずに略D形の連結部3を直接中空円筒体2に一体形成してもよい。このときの切欠き部12は、幅を持たずに、中空円筒体2の端部7と円弧状板部形成部13とを切離すためのものである。

【0023】

(第2の実施形態)

次に、本発明を具体化したローラ用シャフト1の第2の実施形態を図4、図5を用いて説明する。なお、第2の実施形態は、第1の実施形態において二枚の平板部5を用いて略D形の連結部3を形成した構成と異なり、二枚の平板部32が突条部31を介して一体となるようにした構成である。そのため、前記第1の実施形態と同様の部分についてはその詳細な説明を省略する。

【0024】

図4において、略D形の連結部3は、円弧状板部4とその両端の屈曲部11を繋ぎ中間に突条部31を有する平板部32とで構成され、延出部6を介して中空円筒体2に一体形成されている。この突条部31は弾性変形可能部分であるため、歯車等のDカット受部に本実施形態の略D形の連結部3を挿入する際、突条部31の弾性を利用して圧入状態の嵌め合いが可能となる。

【0025】

(製造方法)

図4および図5(a)を用いて製造方法を説明する。ステンレス鋼製の継ぎ目なしパイプを用いて中空円筒体2とし、その所定位置に切欠き部40を形成し、その切欠き部40で区画された中空円筒体2の端部において円弧状板部4となる優弧46を、その優弧46の外周面を収容する型41と、中空円筒体2の内周面に沿った外周面を有する略D形の型42とで形成される隙間に挿入する。型42の上面には突条部31を成形するための凹部45が形成され、押し型43には突条部31を成形するための凸部44が形成されている。押し型43が中空円筒体2の端部の劣弧47をプレスすれば、図5(b)に示すように、突条部31と平板部32と円弧状板部4とで構成される連結部3が成形される。ここで、突条部31は、劣弧47の周長がその弦の長さよりも長いため、その差を吸収するためのものである。

【0026】

従って、第2の実施形態によれば、第1の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第2の実施形態では、素材となるステンレス鋼製の継ぎ目なしパイプに切欠き部40を形成した後、プレス加工により略D型の連結部3を成形したので、製造工程が簡略化できる。

【0027】

(2)第2の実施形態では、平板部32の中間部に突条部31を備えているので、弾性力の優れた連結部3を形成できる。そのため、歯車等のDカット受部に本実施形態の略D形の連結部3を圧入状態に嵌め合わせることができ、駆動源から正確な回転駆動力を受けられるローラ用シャフト1を提供できる。

【0028】

なお、第2の実施形態は以下のように変更してもよい。

・素材としてステンレス鋼製の継ぎ目なしパイプを用いたが、他の金属、例えばアルミニウムやアルミニウム合金等の継ぎ目なしパイプであってもよい。

・素材としてステンレス鋼製の継ぎ目なしパイプを用いたが、実施形態1で示したように、長方形金属薄板9を曲げ加工により中空円筒体2とした上で、上記と同様に突条部31を有する略D形の連結部3を形成してもよい。

・略D形の連結部3を延出部6を介して中空円筒体2に一体形成したが、延出部6を形成せずに略D形の連結部3を直接中空円筒体2に一体形成してもよい。このときの切欠き部40は、ほとんど幅を持たずに、中空円筒体2と劣弧47とを切離すためのものである。

【0029】

(第3の実施形態)

次に、本発明を具体化したローラ用シャフト1の第3の実施形態を図6、図7を用いて説明する。なお、第3の実施形態は、上記実施形態とは異なり、プラスチック製パイプを用いて円弧状板部4と一枚の平板部51とで略D形の連結部3となるようにした構成である。そのため、前記第1および第2の実施形態と同様の部分についてはその詳細な説明を省略する。

【0030】

図6からも明らかなように、本実施形態の略D形の連結部3は、平板部51が一枚状態で円弧状板部4の両端部に連結され、延出部6を介して中空円筒体2に一体形成されている。平板部51の板厚は素材であるプラスチック製パイプの板厚よりも厚くなっている。また、後述するように平板部51は熱プレスにより成形されるため、成形された外形形状は、第1または第2実施形態のプレス成形のものと異なり、スプリングバックの心配のない所定の形状となる。

【0031】

(製造方法)

図6および図7(a)を用いて製造方法を説明する。プラスチック製のパイプを用いて中空円筒体2とし、その所定位置に切欠き部40を形成し、その切欠き部40で区画された中空円筒体2の端部において円弧状板部4となる優弧64を、その優弧64の外周面を収容する型61と、中空円筒体2の内周面に沿った外周面を有する略D形の型62とで形成される隙間に挿入する。図示しない熱源で劣弧65を所定温度まで加熱した後、押し型63が中空円筒体2の端部の劣弧65をプレスすれば、図7(b)に示すように、平板部51と円弧状板部4とで構成される連結部3が成形される。この平板部51の板厚は、劣弧65の周長がその弦の長さより長いため、その長さの差を吸収してやや厚くなっている。

【0032】

従って、第3の実施形態によれば、第1および第2の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第3の実施形態では、プラスチック製のパイプの所定位置に切欠き部40を形成した後、中空円筒体2の端部の劣弧65を熱プレス成形することにより略D型の連結部3を一体に形成できる。そのため回転駆動力を受けるための形状精度の高いDカット部を有するローラ用シャフト1が提供できる。

【0033】

(2)第3の実施形態では、プラスチック製のパイプを用いてDカット部を備えたプラスチック製のローラ用シャフトを形成できるので、耐蝕性のある軽量化が図られた回転駆動力を受けられるローラ用シャフトを提供できる。

【0034】

なお、第3の実施形態は以下のように変更してもよい。

・プラスチック製のパイプを用いて中空円筒体2とし、その所定位置に切欠き部40を形成したが、切欠き部40を形成せず中空円筒体2の端部を熱プレスして平板部51を形成し、平板部51と円弧状板部4とで構成される略D型の連結部3を形成してもよい。このとき、延出部6は円弧状部と平板部51の端と中空円筒体2の端部を結ぶ斜めの曲面とで構成されている。

【0035】

(第4の実施形態)

次に、本発明を具体化したローラ用シャフト1の第4の実施形態を図8を用いて説明する。なお、第4の実施形態は、上記第1の実施形態において円弧状板部4の両端に屈曲部11を介して平板部5を繋ぐように形成したものと異なり、2枚の平板部85を円弧状板部4の軸に対して2枚の平板部5と対象となる位置に追加配置して中空状の連結部3となるようにした構成である。そのため、前記第1の実施形態と同様の部分についてはその詳細な説明を省略する。

【0036】

第4の実施形態においては、図8に示すように、2枚の平板部85が、円弧状板部4の軸に対して2枚の平板部5と対称の位置に形成されている。そして、平板部5、円弧状板部84および平板部85がこの順序でそれぞれ屈曲部11を介して一体化した断面形状が略逆コ字形となる部分と、平板部85、円弧状板部84および平板部5がこの順序でそれぞれ屈曲部11を介して一体化した断面形状が略コ字形となる部分とが向き合うように配置され、連結部3が形成されている。

【0037】

製造方法については、ステンレス鋼製の長方形金属薄板9を原材料から切り出し、展開形状にトリミングする際、円弧状板部形成部13を間隔をあけて2個並べて設ける点が第1実施形態とは異なるだけで、製造の手順はほぼ同様なものとなるため、その説明を省略する。

【0038】

従って、第4の実施形態によれば、第1ないし第3の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第4の実施形態では、2枚の平板部5と2枚の平板部85を軸対象に平行に形成したので、回転駆動力の伝達がより確実に行われる連結部3を提供できる。

【0039】

(第5の実施形態)

次に、本発明を具体化したローラ用シャフト1の第5の実施形態を図9を用いて説明する。なお、第5の実施形態は、上記第2の実施形態において円弧状板部4と突条部31を介して一体化した2枚の平板部32とを繋ぐように形成したものと異なり、突条部31を介して一体化した2枚の平板部932を円弧状板部4の軸に対して平板部32と対象となる位置に追加配置して中空状の連結部3となるようにした構成である。そのため、前記第2の実施形態と同様の部分についてはその詳細な説明を省略する。

【0040】

第5の実施形態においては、図9に示すように、突条部31を介して一体化された2枚の平板部932が、円弧状板部4の軸に対して突条部31を介して一体化された2枚の平板部32と対称の位置に形成されている。そして、突条部31を介して一体化された平板部32、円弧状板部94、突条部31を介して一体化された平板部932および円弧状板部94がこの順序でそれぞれ屈曲部11を介して一体化された中空状の連結部3が形成されている。本実施形態においては、図9に示されているように、2個の突条部31をそれぞれの頂部が接触するように形成したが、必ずしも接触している必要はなく適宜間隔があいていてもよい。その間隔は、劣弧47の弦の位置および劣弧47の周長と弦の長さの差を吸収すべき突条部31の大きさにより適宜決定される。製造方法については、第2の実施形態において用いた型に追加する別の型が必要なものの、第2の実施形態の手順をほぼ同様に繰り返せばよいので省略する。

【0041】

従って、第5の実施形態によれば、第1ないし第4の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第5の実施形態では、突条部31を介して一体化された平板部32と突条部31を介して一体化された平板部932とが平行に配置されて連結部3が形成されたので、より大きな回転駆動力の伝達が可能な連結部3を提供できる。

【0042】

(2)第5の実施形態では、2個の突条部31をそれぞれの頂部が接触するように配置して連結部3を形成したので、より大きな回転駆動力の伝達が可能な連結部3を提供できる。

【0043】

(第6の実施形態)

次に、本発明を具体化したローラ用シャフト1の第6の実施形態を図10を用いて説明する。なお、第6の実施形態は、上記第3の実施形態において平板部51の両端を円弧状板部4で繋ぐようにして形成したものと異なり、平板部151を円弧状板部4の軸に対して平板部51と対象となる位置に追加配置して中空状の連結部3とした構成である。そのため、前記第3の実施形態と同様の部分についてはその詳細な説明を省略する。

【0044】

第6の実施形態においては、図10に示すように、平板部151を円弧状板部4の軸に対して平板部51と対象となる位置に配置し、平板部51、円弧状板部104、平板部151および円弧状板部104をこの順序で屈曲部11を介して一体化して中空状の連結部3とした。製造方法については、第3の実施形態において用いた型に追加する別の型が必要なものの、第3の実施形態の手順をほぼ同様に繰り返せばよいので省略する。

【0045】

従って、第6の実施形態によれば、第1ないし第5の実施形態に記載の効果に加えて以下の効果を得ることができる。

(1)第6の実施形態では、平板部51と平板部151を軸対象に平行に形成したので、回転駆動力の伝達がより確実に行われる連結部3を提供できる。

【図面の簡単な説明】

【0046】

【図1】本発明を具体化した略D形の連結部を備えたローラ用シャフトの一部斜視図。

【図2】本発明の第1実施形態において金属薄板を曲げ加工により中空円筒に成形する前(トリミング後)の状態を示す平面図。

【図3】(a)、(b)は、本発明の第1実施形態において中空円筒から略D型の連結部を成形する工程を示す一部断面図。

【図4】本発明の第2実施形態において略D形の連結部を備えたローラ用シャフトの一部斜視図。

【図5】(a)、(b)は、本発明の第2実施形態において中空円筒から略D型の連結部を成形する工程を示す一部断面図。

【図6】本発明の第3実施形態において略D形の連結部を備えたローラ用シャフトの一部斜視図。

【図7】(a)、(b)は、本発明の第3実施形態において中空円筒から略D型の連結部を成形する工程を示す一部断面図。

【図8】本発明の第4実施形態において中空状の連結部を備えたローラ用シャフトの一部斜視図。

【図9】本発明の第5実施形態において中空状の連結部を備えたローラ用シャフトの一部斜視図。

【図10】本発明の第6実施形態において中空状の連結部を備えたローラ用シャフトの一部斜視図。

【図11】従来技術における金属製給紙ローラの一部断面図。

【図12】従来技術から容易に想いつく金属管とDカットつき棒状体からなるシャフトの一部断面図。

【符号の説明】

【0047】

1…ローラ用シャフト、2…中空円筒体、3…連結部、4…円弧状板部、5…平板部、6…延出部、7…端部、8…端部、9…長方形金属薄板、11…屈曲部、31…突条部、32…平板部、46…優弧、47…劣弧、51…平板部、64…優弧、65…劣弧

【特許請求の範囲】

【請求項1】

中空円筒体で形成されたローラ用シャフトにおいて、前記中空円筒体の端部に円弧状板部と平板部で構成される中空状の連結部を一体形成したことを特徴とするローラ用シャフト。

【請求項2】

前記連結部は、前記中空円筒体の端部に延出部を介して一体形成されていることを特徴とする請求項1に記載のローラ用シャフト。

【請求項3】

前記中空円筒体は、打ち抜き加工された長方形金属薄板を成形したものであることを特徴とする請求項1または2に記載のローラ用シャフト。

【請求項4】

前記連結部は、円弧状板部の周方向の両端部からそれぞれ屈曲延長された平板部がその端部を対向させていることを特徴とする請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフト。

【請求項5】

前記連結部は、前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を、中空円筒体の内方を指向する突条部を有する平板部に形成したことを特徴とする請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフト。

【請求項6】

前記連結部は、プラスチック製の前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を加熱プレスにより平板部に形成したことを特徴とする請求項1または2に記載のローラ用シャフト。

【請求項1】

中空円筒体で形成されたローラ用シャフトにおいて、前記中空円筒体の端部に円弧状板部と平板部で構成される中空状の連結部を一体形成したことを特徴とするローラ用シャフト。

【請求項2】

前記連結部は、前記中空円筒体の端部に延出部を介して一体形成されていることを特徴とする請求項1に記載のローラ用シャフト。

【請求項3】

前記中空円筒体は、打ち抜き加工された長方形金属薄板を成形したものであることを特徴とする請求項1または2に記載のローラ用シャフト。

【請求項4】

前記連結部は、円弧状板部の周方向の両端部からそれぞれ屈曲延長された平板部がその端部を対向させていることを特徴とする請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフト。

【請求項5】

前記連結部は、前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を、中空円筒体の内方を指向する突条部を有する平板部に形成したことを特徴とする請求項1ないし3に記載のうちいずれか一項に記載のローラ用シャフト。

【請求項6】

前記連結部は、プラスチック製の前記中空円筒体の端部に延出部を介して一体形成された中空円筒体の劣弧を加熱プレスにより平板部に形成したことを特徴とする請求項1または2に記載のローラ用シャフト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−265958(P2008−265958A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−111768(P2007−111768)

【出願日】平成19年4月20日(2007.4.20)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年4月20日(2007.4.20)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]