ローラ装置、画像形成装置、及びローラ製造方法

【課題】フランジの軸方向の位置ズレを防止すると共に、容易に組み立てることの可能なローラ装置を提供する。

【解決手段】ローラ装置6は、ローラ本体62、ローラ本体62に挿通される軸部材61、軸部材61が挿通され、ローラ本体62の両端に当接して配設されるフランジ63、及び、フランジ63に対して軸部材61の端部側で軸部材61に固定され、フランジ63の軸方向位置を規制するピン64、を備える。また、ローラ装置6は、ピン64とフランジ63との間に配設され、ピン64によって軸方向端部側への移動が規制される板状部材71と、板状部材71と一体に形成され、フランジ63を軸方向中央側へ付勢する付勢部材72と、を備える。

【解決手段】ローラ装置6は、ローラ本体62、ローラ本体62に挿通される軸部材61、軸部材61が挿通され、ローラ本体62の両端に当接して配設されるフランジ63、及び、フランジ63に対して軸部材61の端部側で軸部材61に固定され、フランジ63の軸方向位置を規制するピン64、を備える。また、ローラ装置6は、ピン64とフランジ63との間に配設され、ピン64によって軸方向端部側への移動が規制される板状部材71と、板状部材71と一体に形成され、フランジ63を軸方向中央側へ付勢する付勢部材72と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置及びその製造方法に関する。また、そのようなローラ装置を備える画像形成装置に関する。

【背景技術】

【0002】

従来、コピー機等の画像形成装置に配設された転写ローラにおいて、転写ローラを構成する部材間の熱膨張率の相違に起因して、フランジの軸方向位置がズレることがあった。そして、転写ローラのフランジの軸方向位置がズレると、転写ローラに張架された転写ベルトに形成されたリブの軸方向位置がズレることになり、転写ベルトの蛇行規制に支障が生じる場合があった。

【0003】

上記課題を解消するために、種々のローラ装置が提案されている。例えば、中間転写ベルトの位置を規制するコロを、ワッシャーを介して波ワッシャースプリング、止め輪により所定の圧でローラに押圧するローラ装置が開示されている(例えば、特許文献1参照)。また、例えば、中間転写ベルトの位置を規制するベルトガイド部材をスプリングで常にローラの端面に押し付ける向きに付勢するローラ装置が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−215943号公報

【特許文献2】特開平11−65336号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び特許文献2に開示されたローラ装置は、スプリングの付勢力に相当する反力を、治具等を介して押し付けた状態で、止め輪等でスプリングの端面を固定する必要があるため、組み立てが困難である。

【0006】

本発明は上記課題に鑑みてなされたものであって、フランジの軸方向の位置ズレを防止すると共に、容易に組み立てることの可能なローラ装置を提供することを目的としている。また、本発明は、本発明に係るローラ装置の製造方法を提供することを他の目的としている。更に、本発明は、本発明に係るローラ装置を用いた画像形成装置を提供することを他の目的としている。

【課題を解決するための手段】

【0007】

本発明に係るローラ装置は、ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され、前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置であって、前記位置規制部材と前記フランジとの間に配設され、前記位置規制部材によって軸方向端部側への移動が規制される板状部材と、前記板状部材と一体に形成され、前記フランジを軸方向中央側へ付勢する付勢部材と、を備えることを特徴とする。

【0008】

したがって、前記付勢部材が前記板状部材と一体に形成されているため、前記付勢部材及び前記板状部材を一体として前記軸部材に挿通して、前記位置規制部材によって固定することができるので、前記ローラ装置を容易に組み立てることができる。

【0009】

また、前記付勢部材によって前記フランジが軸方向中央側へ付勢された状態で、前記位置規制部材を固定することができるため、前記フランジが前記付勢部材によって付勢されているので、前記フランジの軸方向の位置ズレを防止することができる。

【0010】

また、本発明に係るローラ装置は、前記付勢部材が、径方向位置が略同一であって、且つ、周方向位置が略均等に配置された3個以上の凸部を備え、該凸部が前記フランジと当接して前記フランジを付勢することを特徴とする。

【0011】

したがって、前記付勢部材が、径方向位置が略同一であって、且つ、周方向位置が略均等に配置された3個以上の凸部を備え、該凸部が前記フランジと当接して前記フランジを付勢するため、前記凸部と前記フランジとの間の摺動抵抗を低減することができる(図7、図8参照)ので、前記ローラ装置を更に容易に組み立てることができる。

【0012】

また、前記凸部が、径方向位置が略同一であって、且つ、周方向位置が略均等に配置されているため、前記フランジを周方向に均一に付勢することができるので、前記フランジの軸方向の位置ズレを確実に防止することができる。

【0013】

また、本発明に係るローラ装置は、前記凸部が、前記フランジに当接する側の端面が略円弧状に形成されていることを特徴とする。

【0014】

したがって、前記凸部において、前記フランジに当接する側の端面が略円弧状に形成されているため、前記付勢部材が前記フランジに対して摺動して回転した場合に(図7、図8参照)、前記フランジを損傷することを防止することができる。また、前記凸部の前記フランジに対する滑り易さを向上することができるので、前記付勢部材を前記フランジに対して摺動させて回転するために要する回動力を減少することができるので、当該ローラ装置の組み立てが行い易い。

【0015】

また、本発明に係るローラ装置は、前記付勢部材が、前記凸部を支持すると共に、軸方向への弾性変形が可能に構成された弾性部と、前記板状部材に立設され、前記弾性部を支持する支持部と、を備えることを特徴とする。

【0016】

したがって、前記付勢部材が、前記凸部を支持すると共に、軸方向への弾性変形が可能に構成された弾性部と、前記板状部材に立設され、前記弾性部を支持する支持部と、を備えるため、前記フランジを付勢する前記凸部に、前記板状部材に立設された支持部によって支持された前記弾性部の弾性変形による弾性力が付与されるので、前記付勢部材を簡素な構成で実現することができる。

【0017】

また、本発明に係るローラ装置は、前記弾性部が、前記板状部材と略平行に前記板状部材の前記フランジ側の面から離間して配置されていることを特徴とする。

【0018】

したがって、前記弾性部が、前記板状部材と略平行に前記板状部材の前記フランジ側の面から離間して配置されているため、前記弾性部が前記板状部材側へ弾性変形した場合に、前記板状部材と当接することを防止することができる。

【0019】

また、本発明に係るローラ装置は、前記弾性部が、その両端がそれぞれ前記支持部のいずれかに支持されていることを特徴とする。

【0020】

したがって、前記弾性部が、その両端がそれぞれ前記支持部のいずれかに支持されているため、前記弾性部が、いわゆる両持ち梁として弾性変形するため、小さい変位で強い弾性力を前記凸部に付与することができるので、前記凸部から前記フランジに付与される付勢力を大きくすることができる。

【0021】

また、本発明に係るローラ装置は、前記付勢部材が、前記凸部と対向する側に、凹部を有することを特徴とする。

【0022】

したがって、前記付勢部材が、前記凸部と対向する側に、凹部を有するため、前記凸部に付勢力の反力が作用して、前記弾性部に弾性変形に伴う引張応力が作用した場合に、前記凹部の深さが浅くなるように(=前記凸部の高さが低くなるように)前記凸部が変形するため、付勢力の反力が作用した際に前記凸部が軸方向に移動可能な範囲を大きくすることができる。そこで、前記軸部材と前記ローラ本体との間の熱膨張率の差に起因して発生する前記フランジの軸方向位置の移動量が大きい場合にも、前記付勢部材は前記フランジに対して付勢力を付与することができる。

【0023】

また、本発明に係るローラ装置は、前記支持部が、互いに隣接する弾性部のうち、一方の弾性部の一方側端部を支持すると共に、他方の弾性部の他方側端部を支持することを特徴とする。

【0024】

したがって、前記支持部が、互いに隣接する前記弾性部のうち、一方の弾性部の一方側端部を支持すると共に、他方の弾性部の他方側端部を支持するため、前記支持部の個数を削減することができるので、前記付勢部材の構造を簡素化することができる。

【0025】

また、前記凸部に付勢力の反力が作用して、前記弾性部に弾性変形に伴う引張応力が作用した場合に、前記支持部には、隣接する前記弾性部から互いに概ね逆向きの引張応力が作用するので、前記支持部の変形が小さくなるため、前記凸部から前記フランジに付与される付勢力を更に大きくすることができる。

【0026】

また、本発明に係るローラ装置は、前記弾性部が、その一方端が前記支持部のいずれかに支持されていることを特徴とする。

【0027】

したがって、前記弾性部が、その一方端が前記複数個の支持部のいずれかに支持されているため、前記弾性部が、いわゆる片持ち梁として弾性変形するため、大きい変位で弱い弾性力を前記凸部に付与することができる(図11参照)ので、付勢力の反力が作用した際に前記凸部が軸方向に移動可能な範囲を大きくすることができる。すなわち、前記軸部材と前記ローラ本体との間の熱膨張率の差に起因して発生する前記フランジの軸方向位置の移動量が大きい場合にも、前記付勢部材は前記フランジに対して付勢力を付与することができる。

【0028】

また、本発明に係るローラ装置は、前記板状部材及び前記付勢部材が、樹脂からなることを特徴とする。

【0029】

したがって、前記板状部材及び前記付勢部材が、樹脂からなるため、前記板状部材及び前記付勢部材を射出成形等で容易に製造することができる。

【0030】

また、本発明に係るローラ装置は、前記板状部材及び前記付勢部材が、ポリアセタールからなることを特徴とする。

【0031】

したがって、前記板状部材及び前記付勢部材が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる前記板状部材及び前記付勢部材を実現することができる。

【0032】

また、本発明に係るローラ装置は、前記軸部材が、両端部に径方向に貫通する略円筒状の貫通孔が形成されており、前記位置規制部材が、前記軸部材に形成された貫通孔に挿通される、前記軸部材の直径より長い略円筒状の部材であることを特徴とする。

【0033】

したがって、前記軸部材の直径より長い略円筒状の部材である前記位置規制部材を、前記軸部材に形成された貫通孔に挿通することによって、前記位置規制部材として機能させることができるため、前記位置規制部材を簡素な構成で実現することができる。

【0034】

また、本発明に係るローラ装置は、前記板状部材が、前記位置規制部材を挿通可能な挿通孔が形成されていることを特徴とする。

【0035】

したがって、前記板状部材が、前記位置規制部材を挿通可能な挿通孔が形成されているため、前記位置規制部材を前記軸部材に装着した後に、前記板状部材の前記挿通孔に前記位置規制部材を挿通させることによって、前記板状部材を前記軸部材に装着することができるので、前記ローラ装置を更に容易に組み立てることができる。

【0036】

また、本発明に係るローラ装置は、前記板状部材に対して前記軸部材の端部側に配設され、前記位置規制部材と係合する固定部材を備えることを特徴とする。

【0037】

したがって、前記板状部材に対して前記軸部材の端部側に配設され、前記位置規制部材と係合する固定部材を備えるため、前記板状部材を前記フランジ側へ押圧して、前記付勢部材によって前記フランジが軸方向中央側へ付勢された状態で、前記固定部材に前記位置規制部材を係合させることによって前記位置規制部材を固定することができる(図7、図8参照)ので、前記ローラ装置を容易に組み立てることができる。

【0038】

また、本発明に係るローラ装置の製造方法は、前記フランジを前記軸部材に挿通する工程と、前記板状部材及び前記付勢部材を前記軸部材に挿通する工程と、前記位置規制部材を前記軸部材に固定する工程と、を有することを特徴とする。

【0039】

したがって、前記付勢部材が前記板状部材と一体に形成されているため、前記板状部材及び前記付勢部材を前記軸部材に挿通する工程を容易に行うことができるので、前記ローラ装置を容易に製造することができる。

【0040】

また、本発明に係る画像形成装置は、転写ベルトに張架された複数のローラを備え、記録用紙を含む記録媒体の表面に画像を形成する画像形成装置であって、前記複数のローラのうち、少なくとも1つのローラは、発明に係るローラ装置からなることを特徴とする。

【0041】

したがって、前記付勢部材が前記板状部材と一体に形成されているため、前記付勢部材及び前記板状部材を一体として前記軸部材に挿通して、前記位置規制部材によって固定することができるので、前記画像形成装置に配設された転写ローラを容易に組み立てることができる。

【0042】

また、前記付勢部材によって前記フランジが軸方向中央側へ付勢された状態で、前記位置規制部材を固定することができるため、前記フランジが前記付勢部材によって付勢されているので、前記フランジの軸方向の位置ズレを防止することができる。

【発明の効果】

【0043】

本発明に係るローラ装置は、ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され、前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置であって、前記位置規制部材と前記フランジとの間に配設され、前記位置規制部材によって軸方向端部側への移動が規制される板状部材と、前記板状部材と一体に形成され、前記フランジを軸方向中央側へ付勢する付勢部材と、を備えることを特徴とする。

【0044】

したがって、本発明に係るローラ装置は、前記フランジの軸方向の位置ズレを防止することができると共に、容易に組み立てることができるという効果を奏する。

【0045】

本発明に係るローラ装置の製造方法は、前記フランジを前記軸部材に挿通する工程と、前記板状部材及び前記付勢部材を前記軸部材に挿通する工程と、前記位置規制部材を前記軸部材に固定する工程と、を有することを特徴とする。

【0046】

したがって、本発明に係るローラ装置の製造方法は、前記ローラ装置を容易に組み立てることができるという効果を奏する。

【0047】

本発明に係る画像形成装置は、転写ベルトに張架された複数のローラを備え、記録用紙を含む記録媒体の表面に画像を形成する画像形成装置であって、前記複数のローラのうち、少なくとも1つのローラは、本発明に係るローラ装置からなることを特徴とする。

【0048】

したがって、本発明に係る画像形成装置は、前記画像形成装置に配設され、転写ベルトに張架されたローラにおいて前記フランジの軸方向の位置ズレを防止することができると共に、転写ベルトに張架されたローラを容易に組み立てることができるという効果を奏する。

【図面の簡単な説明】

【0049】

【図1】本発明に係る画像形成装置の構成の一例を示す説明図である。

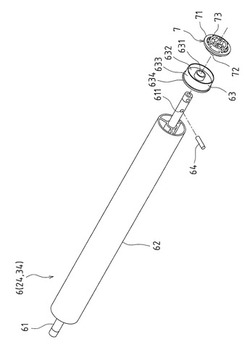

【図2】本発明に係るローラ装置の構成の一例を示す分解組立図である。

【図3】本発明に係るローラ装置における板状部材及び付勢部材の構成の一例を示す斜視図である。(a)は、端部装着部材を付勢部材側から見た斜視図である。(b)は、(a)の視点位置とは異なる視点位置で、端部装着部材を付勢部材側から見た斜視図である。

【図4】本発明に係るローラ装置における固定部材の構成の一例を示す斜視図である。(a)は、端部装着部材を固定部材側から見た斜視図であり、(b)は、(a)の視点位置とは異なる視点位置で、端部装着部材を固定部材側から見た斜視図である。

【図5】本発明に係るローラ装置の製造工程の一例を示す工程図(第1部)である。(a)は、ローラ装置の一方側端部の斜視図である。(b)は、ローラ装置の製造工程において、(a)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。

【図6】本発明に係るローラ装置の製造工程の一例を示す工程図(第2部)である。(a)は、ローラ装置の製造工程において、図5(b)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。(b)は、ローラ装置の製造工程において、(a)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。

【図7】本発明に係るローラ装置の製造工程の一例を示す工程図(第3部)である。(a)は、ローラ装置の製造工程において、図6(b)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。(a)に示す状態でのローラ装置の軸方向から見た側面図である。

【図8】本発明に係るローラ装置の製造工程の一例を示す工程図(第4部)である。(a)は、ローラ装置の製造工程において、図7(b)に示す状態の次の状態を示すローラ装置の軸方向から見た側面図である。(b)は、ローラ装置の製造工程において、(a)に示す状態の次の状態を示すローラ装置の軸方向から見た側面図である。

【図9】本発明に係るローラ装置の付勢構造の一例を説明する説明図である。(a)は、ローラ装置の軸方向から見た側面図である。(b)はローラ装置の一方側端部の一部透視正面図である。

【図10】本発明に係るローラ装置における図3に示す形態とは相違する形態の付勢部材の構成を示す図である。(a)は、端部装着部材を付勢部材側から見た斜視図である。(b)は、端部装着部材の側面図である。

【図11】本発明に係るローラ装置における図3、図10に示す形態とは相違する形態の付勢部材の構成を示す図である。(a)は、端部装着部材を付勢部材側から見た斜視図である。(b)は、端部装着部材の側面図である。

【発明を実施するための形態】

【0050】

以下、本発明の実施の形態について図面を参照して説明する。

【0051】

<画像形成装置の構成>

図1を参照して、本発明に係る画像形成装置について説明する。図1は、本発明に係る画像形成装置100の構成の一例を示す説明図である。画像形成装置100は、図略のスキャナ等によって生成された画像データに対応する画像を、記録用紙等の記録媒体の表面に形成する装置であって、感光体ユニット1、一次転写ユニット2、二次転写ユニット3、整合ローラ対4及び定着ユニット5を備えている。

【0052】

以下の説明においては、記録用紙上に形成される画像が、複数色(ここでは、ブラック(B)、シアン(C)、マゼンタ(M)、イエロー(Y)の各色)を用いたカラー画像である場合について説明する。したがって、感光体ユニット1は、上記各色に応じた画像を形成するべく配設されている。

【0053】

すなわち、ここでは、ブラック(B)の画像を形成する感光体ユニット1B、シアン(C)の画像を形成する感光体ユニット1C、マゼンタ(M)の画像を形成する感光体ユニット1M、及び、イエロー(Y)の画像を形成する感光体ユニット1Yが配設されている。なお、感光体ユニット1B、感光体ユニット1C、感光体ユニット1M及び感光体ユニット1Yは、略同一の構成を有するため、4個の感光体ユニットをまとめて感光体ユニット1と表記して、以下に説明する。

【0054】

感光体ユニット1は、感光体ドラム11を備え、図略の露光ユニットによって感光体ドラム11上に形成された静電潜像を4色(B,C,M,Y)のトナーによって顕像化するものである。

【0055】

一次転写ユニット2は、4本の感光体ドラム11に形成された4色(B,C,M,Y)のトナー像を、順次一次転写ベルト25に転写して、一次転写ベルト25上にカラーのトナー像を形成するものであって、駆動ローラ21、従動ローラ22、テンションローラ23、一次転写ローラ24、一次転写ベルト25、及び、補助ローラ26を備える。

【0056】

一次転写ベルト25は、無端ベルトであって、感光体ユニット1によって、その外周面にカラーのトナー像が形成されるものである。また、一次転写ベルト25は、駆動ローラ21、各色に対応する4本の一次転写ローラ24、従動ローラ22、テンションローラ23、及び、補助ローラ26の順に時計回りに張架されている。

【0057】

なお、駆動ローラ21は、図2〜図9を用いて説明する本発明に係るローラ装置6からなるローラの一例である。ここで、一次転写ベルト25の内周面には、幅方向端部に沿って、駆動ローラ21に配設されたフランジ63の鍔部634(図2参照)に係合するリブ(図示省略)が帯状に形成されている。すなわち、一次転写ベルト25の内周面に形成されたリブと、駆動ローラ21に配設されたフランジ63の鍔部634とが係合した状態で一次転写ベルト25が駆動されることによって、一次転写ベルト25の蛇行が規制される。

【0058】

一次転写ローラ24は、トナーの帯電極性(例えば、マイナス)とは逆極性(例えば、プラス)の電圧の転写バイアスが印加され、この該転写バイアスによって感光体ドラム11上に形成されたトナー像を、一次転写ベルト25上に転写するものである。

【0059】

駆動ローラ21は、駆動ローラ21、4本の一次転写ローラ24、補助ローラ26、従動ローラ22、及び、テンションローラ23の順に時計回りに張架された一次転写ベルト25を回転駆動するものである。また、4本の一次転写ローラ24、補助ローラ26、従動ローラ22、及び、テンションローラ23は、一次転写ベルト25の回転に従動して回転駆動される。

【0060】

二次転写ユニット3は、一次転写ベルト25上に形成されたカラーのトナー像を、整合ローラ対4によって搬送された記録用紙上に転写するものであって、駆動ローラ31、従動ローラ32、テンションローラ33、二次転写ローラ34、及び、二次転写ベルト35を備える。

【0061】

二次転写ベルト35は、無端ベルトであって、整合ローラ対4によって搬送された記録用紙を、定着ユニット5に向けて搬送するものである。また、二次転写ベルト35は、駆動ローラ31、テンションローラ33、従動ローラ32、及び、二次転写ローラ34の順に時計回りに張架されている。

【0062】

なお、駆動ローラ31は、図2〜図9を用いて説明する本発明に係るローラ装置6からなるローラの一例である。ここで、二次転写ベルト35の内周面には、幅方向端部に沿って、駆動ローラ31に配設されたフランジ63の鍔部634(図2参照)に係合するリブ(図示省略)が帯状に形成されている。すなわち、二次転写ベルト35の内周面に形成されたリブと、駆動ローラ31に配設されたフランジ63の鍔部634とが係合した状態で二次転写ベルト35が駆動されることによって、二次転写ベルト35の蛇行が規制される。

【0063】

二次転写ローラ34は、トナーの帯電極性(例えば、マイナス)とは逆極性(例えば、プラス)の電圧の転写バイアスが印加され、この転写バイアスによって一次転写ベルト25に形成されたカラーのトナー像を、整合ローラ対4によって搬送された記録用紙上に転写するものである。

【0064】

駆動ローラ31は、駆動ローラ31、テンションローラ33、従動ローラ32、及び、二次転写ローラ34の順に時計回りに張架された二次転写ベルト35を回転駆動するものである。また、テンションローラ33、従動ローラ32、及び、二次転写ローラ34は、二次転写ベルト35の回転に従動して回転駆動される。

【0065】

整合ローラ対4は、二次転写ユニット3の従動ローラ32と対向する位置に記録用紙を搬送するものである。定着ユニット5は、二次転写ユニット3において記録用紙上に転写されたカラーのトナー像を熱圧着することによって、溶融及び圧接して熱定着させるものである。

【0066】

<ローラ装置の構成>

図2は、本発明に係るローラ装置6の構成の一例を示す分解組立図である。ローラ装置6は、例えば、図1に示す画像形成装置100における駆動ローラ21及び駆動ローラ31として用いられる。なお、ローラ装置6を、一次転写ベルト25、又は、二次転写ベルト35が張架される他のローラとして用いてもよい。ローラ装置6は、図2に示すように、軸部材61、ローラ本体62、フランジ63、ピン64、及び、端部装着部材7を備えている。

【0067】

軸部材61は、ローラ本体62に挿通されてローラ本体62を支持するものであって、ローラ本体62に圧入固定されている。軸部材61の材質は、例えば、SUM24Lからなる。軸部材61の端部には、貫通孔611が形成されている。

【0068】

貫通孔611は、ローラ本体62の端部から所定距離Dだけ離間した位置の軸部材61にピン64が挿通可能に形成された略円筒状の孔であって、軸部材61の軸中心を通り、軸方向と直行する方向に形成されている。なお、所定距離Dは、フランジ63の厚みT1と端部装着部材7の厚みT2との和(=T1+T2)よりも小さい値に設定されている。

【0069】

ローラ本体62は、軸部材61を中心として回動自在に構成されるものであって、例えば、一次転写ベルト25、二次転写ベルト35が張架される。また、ローラ本体62は、例えば、軸部材61が圧入固定される芯部がアルミニウムからなり、表面がエチレンプロピレンゴム(略称:EPDMゴム)等で被覆されている。

【0070】

フランジ63は、軸部材61が挿通され、ローラ本体62の両端に当接して配設されるものであって、挿通孔631、側板632、及び円筒部材633、及び、鍔部634を備えている。また、フランジ63は、例えば、ポリアセタール(略称:POM)で形成されている。

【0071】

挿通孔631は、軸部材61が挿通可能に構成されたものである。側板632において軸部材61の端部側(端部装着部材7側)の面は、端部装着部材7の付勢部材72によって付勢されるものである。

【0072】

鍔部634は、軸部材61の端部側(端部装着部材7側)の面が、例えば、図1に示す一次転写ベルト25又は二次転写ベルト35の端部に形成されたリブと係合可能に構成されている。また、フランジ63は、円筒部材633のローラ本体62側の端面がローラ本体62に当接した状態で、ローラ本体62側に付勢されて配設されるため(図9参照)、ローラ本体62の回転に伴って軸部材61を中心に回転する。

【0073】

ピン64は、フランジ63の軸方向位置を規制するものであって、軸部材61に形成された貫通孔611に挿通され、端部装着部材7と係合して固定される。ここで、ピン64は、位置規制部材に相当する。

【0074】

本実施形態では、位置規制部材がピン64である場合について説明するが、位置規制部材がその他の形状の部材(例えば、Cリング、Eリング等)からなる形態でもよい。

【0075】

端部装着部材7は、ピン64とフランジ63との間に装着され、フランジ63を付勢すると共に、ピン64に係合するものである。また、端部装着部材7は、板状部材71、付勢部材72、及び、固定部材73を備えている。なお、ここでは、端部装着部材7を構成する板状部材71、付勢部材72、及び、固定部材73は、ポリアセタール(略称:POM)等の樹脂で、射出成形等で一体に形成されている。

【0076】

板状部材71は、ピン64とフランジ63との間に配設され、ピン64によって軸方向端部側への移動が規制される円板状の部材である。また、板状部材71は、付勢部材72及び固定部材73が板状部材71上に形成される端部装着部材7における基体部として機能するものである。

【0077】

付勢部材72は、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものである。また、付勢部材72が板状部材71と一体に形成されているため、付勢部材72が板状部材71とを一体として軸部材61に挿通して、ピン64で固定することができるため、ローラ装置6を容易に組み立てることができる。なお、付勢部材72の詳細な構造については、図3を参照して後述する。

【0078】

固定部材73は、板状部材71に対して軸部材61の端部側に配設され、ピン64と係合するものである。また、固定部材73が板状部材71と一体に形成されているため、板状部材71を軸部材61に装着することによって、固定部材73も軸部材61に装着することができる(図7、図8参照)ので、ローラ装置6を更に容易に組み立てることができる。なお、固定部材73の詳細な構造については、図4を参照して後述する。

【0079】

上述のように、板状部材71に対して軸部材61の端部側に配設され、ピン64と係合する固定部材73を備えるため、板状部材71をフランジ63側へ押圧して、付勢部材72によってフランジ63が軸方向中央側へ付勢された状態で、固定部材73にピン64を係合させることによってピン64を固定することができる(図7、図8参照)ので、ローラ装置6を容易に組み立てることができる。

【0080】

また、付勢部材72によってフランジ63が軸方向中央側へ付勢された状態で、固定部材73にピン64を係合させることによってピン64を固定することができるため、フランジ63が付勢部材72によって付勢されている(図9参照)ので、ローラ装置6を構成する部材間の(特に、軸部材61とローラ本体62との間の)熱膨張率の相違に起因した、フランジ63の軸方向の位置ズレを防止することができる。

【0081】

更に、端部装着部材7を構成する板状部材71、付勢部材72、及び、固定部材73が、樹脂からなるため、端部装着部材7を射出成形等で容易に製造することができる。

【0082】

本実施形態では、端部装着部材7が樹脂からなる場合について説明するが、端部装着部材7の少なくとも一部がその他の材質からなる形態でもよい。例えば、端部装着部材7のうち、板状部材71及び固定部材73が樹脂からなり、付勢部材72がSUS304等の金属からなる形態でもよい。この場合には、付勢部材72の強度を更に向上することが可能となる。

【0083】

また、本実施形態では、端部装着部材7が、板状部材71、付勢部材72、及び、固定部材73が一体に形成されている場合について説明するが、端部装着部材7が、板状部材71、付勢部材72、及び、固定部材73の少なくとも1つが他と別体として形成されている形態でもよいし、分離して形成されている形態でもよい。

【0084】

更に、端部装着部材7を構成する板状部材71、付勢部材72、及び、固定部材73が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる端部装着部材7を実現することができる。

【0085】

本実施形態では、端部装着部材7がポリアセタールからなる場合について説明するが、端部装着部材7の少なくとも一部がポリアセタール以外の材料からなる形態でもよい。例えば、端部装着部材7のうち、板状部材71及び固定部材73がポリアセタールからなり、付勢部材72がSUS304等の金属からなる形態でもよい。この場合には、付勢部材72の強度を更に向上することが可能となる。

【0086】

<板状部材、付勢部材の構造>

図3は、本発明に係るローラ装置6における板状部材71及び付勢部材72の構成の一例を示す斜視図である。図3(a)は、端部装着部材7を付勢部材72側から見た斜視図であり、図3(b)は、図3(a)の視点位置とは異なる視点位置で、端部装着部材7を付勢部材72側から見た斜視図である。図3(a)、及び、図3(b)を参照して、板状部材71及び付勢部材72の構造を説明する。

【0087】

板状部材71は、図2に示すように、軸部材61及びピン64を挿通可能な挿通孔711を備えている。

【0088】

このように、板状部材71にピン64を挿通可能な挿通孔711が形成されているため、ピン64を軸部材61に装着した後に、板状部材71の挿通孔711にピン64を挿通させることによって、板状部材71を軸部材61に装着することができる(図6、図7参照)ので、ローラ装置6を更に容易に組み立てることができる。なお、ローラ装置6の具体的な組み立て手順については、図5〜図8を参照して後述する。

【0089】

付勢部材72は、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものであって、図3に示すように、支持部721、弾性部722、孔部723、凸部724、及び、凹部725を備えている。

【0090】

支持部721は、板状部材71に立設され、弾性部722を支持するものである。具体的には、支持部721の一方側(板状部材71側の)端部は、板状部材71のフランジ63側の面に接続されている。また、支持部721の他方側の(フランジ63側の)端部は、1個の弾性部722の一方側端部(例えば、右回りの進行方向端部)及び他の弾性部722の他方側端部(例えば、左回りの進行方向端部)と接続されている。

【0091】

ここでは、4個の支持部721が、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されている。また、支持部721は、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円の曲率を有し、周方向に沿って円弧状に形成された板状部材として形成されている。

【0092】

弾性部722は、支持部721に支持され、凸部724を支持すると共に、軸方向への弾性変形が可能に構成されたものである。また、弾性部722は、板状部材71と平行に板状部材71のフランジ63側の面から離間して配置されている。

【0093】

具体的には、弾性部722は、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円に沿って円弧状に湾曲して形成された四角柱状部材である。また、4個の弾性部722は、それぞれ、その両端が、隣接する2個の支持部721と、支持部721のフランジ63側の端部において接続されている。更に、弾性部722の長手方向(周方向)の中央位置には、凸部724が介設して接続されている。すなわち、凸部724の周方向の両側端部は、弾性部722に接続されて支持されている。

【0094】

上述のように、付勢部材72が、凸部724を支持すると共に、軸方向への弾性変形が可能に構成された弾性部722と、板状部材71に立設され、弾性部722を支持する支持部721と、を備えるため、フランジ63を付勢する凸部724に、板状部材71に立設された支持部721によって支持された弾性部722の弾性変形による弾性力が付与されるので、付勢部材72を簡素な構成で実現することができる。

【0095】

また、弾性部722が、板状部材71と平行に板状部材71のフランジ63側の面から離間して配設されているため、弾性部722が板状部材71側へ弾性変形した場合に、板状部材71と当接することを防止することができる。もし、弾性部722が弾性変形した場合に板状部材71と当接することがあれば、板状部材71によって弾性部722の変形が禁止されるため、凸部724の付勢力が急激に上昇することになる。このため、フランジ63の損傷が発生する虞があると共に、ローラ装置6を組み立てる際に、付勢部材72を非常に大きな力で軸方向に押圧する必要があるので、ローラ装置6の組み立てが困難になる虞がある。

【0096】

更に、弾性部722は、その両端がそれぞれ支持部721のいずれかに支持されているため、弾性部722が、いわゆる両持ち梁として弾性変形するため、小さい変位で強い弾性力を凸部724に付与することができるので、凸部724からフランジ63に付与される付勢力を大きくすることができる。

【0097】

本実施形態では、弾性部722の両端が支持部721のいずれかに支持されている場合について説明するが、弾性部722の一方端が、支持部721のいずれかに支持されている形態(図11参照)でもよい。この場合には、弾性部722の両端が支持されている場合と比較して、凸部724からフランジ63に付与される付勢力を小さくすることができる。

【0098】

また、支持部721が、互いに隣接する弾性部722のうち、一方の弾性部722の一方側端部を支持すると共に、他方の弾性部722の他方側端部を支持するため、支持部721の個数を削減することができるので、付勢部材72の構造を簡素化することができる。

【0099】

また、凸部724に付勢力の反力が作用して、弾性部722に弾性変形に伴う引張応力が作用した場合に、支持部721には、隣接する弾性部722から互いに概ね逆向きの引張応力が作用するので、支持部721の変形が小さくなるため、凸部724からフランジ63に付与される付勢力を更に大きくすることができる。

【0100】

孔部723は、弾性部722と板状部材71との間に形成されたものであって、弾性部722の板状部材71側への変形を可能にする空間である。

【0101】

凸部724は、フランジ63と当接してフランジ63を付勢するものであって、径方向位置が同一であって、且つ、周方向位置が均等に3個以上(ここでは、4個)配置されている。また、凸部724は、フランジ63に当接する側の端面が円弧状に形成されている。

【0102】

上述のように、凸部724が、径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されているため、フランジ63を周方向に均一に付勢することができるので、フランジ63の軸方向の位置ズレを確実に防止することができる。

【0103】

また、凸部724において、フランジ63に当接する側の端面が円弧状に形成されているため、付勢部材72がフランジ63に対して摺動して回動した場合に、フランジ63を損傷することを防止することができる(図7、図8参照)。更に、凸部724のフランジ63に対する滑り易さを向上することができるので、付勢部材72をフランジ63に対して摺動させて回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【0104】

凹部725は、凸部724と対向する側に、凸部724と同様に円弧状に形成されている。すなわち、ここでは、凸部724は、弾性部722を構成する四角柱状部材が、フランジ63側に湾曲して円弧状に突出したものである。

【0105】

上述のように、付勢部材72が、凸部724と対向する側に、凹部725を有するため、フランジ63に作用する付勢力の反力が凸部724に作用して、弾性部722に弾性変形に伴う引張応力が作用した場合に、凹部725の深さが浅くなるように(=凸部724の高さが低くなるように)凸部724が変形するため、付勢力の反力が作用した際に凸部724が軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72はフランジ63に対して付勢力を付与することができる。

【0106】

<固定部材の構造>

図4は、本発明に係るローラ装置6における固定部材73の構成の一例を示す斜視図である。図4(a)は、端部装着部材7を固定部材73側から見た斜視図であり、図4(b)は、図4(a)の視点位置とは異なる視点位置で、端部装着部材7を固定部材73側から見た斜視図である。図4(a)、及び、図4(b)を参照して、固定部材73の構造を説明する。

【0107】

固定部材73は、板状部材71に対して軸部材61の端部側に配設され、ピン64と係合するものであって、図4に示すように、支持部731、回動作用部732、傾斜部733、凹部734、移動阻止部735、及び、回動阻止部736を備えている。

【0108】

支持部731は、板状部材71に対して軸部材61の端部側に立設され、回動作用部732、傾斜部733、凹部734、及び、回動阻止部736を支持する円筒状部材である。

【0109】

回動作用部732は、固定部材73を軸部材61の中心軸を中心として回動させる場合に、回動力を作用させることが可能な構造を有するものであって、ここでは、板状部材71に対して軸部材61の端部側に立設されている。また、回動作用部732は、支持部731の外周面に沿って周方向に等間隔(ここでは、90度間隔)で、支持部731と一体に複数個(ここでは、4個)形成されている。

【0110】

このように、固定部材73を軸部材61の中心軸を中心として回動させる場合に、回動力を作用させることが可能な構造を有する回動作用部732を備えるため、回動作用部732に対して外力を作用させて固定部材73を軸部材61の中心軸を中心として回動させることができる(図7、図8参照)ので、ローラ装置6を更に容易に組み立てることができる。

【0111】

本実施形態では、回動作用部732が、支持部731の外周面に沿って形成されている場合について説明するが、回動作用部732が、その他の位置に形成されている形態でもよい。例えば、回動作用部732が、板状部材71の外周面に沿って突出して形成されている形態でもよい。この場合には、回動作用部732を軸部材61の中心軸から離間した位置に形成することができるので、トルクアームが長くなるため、大きな回動力を作用させることができる。

【0112】

凹部734は、ピン64の固定部材73と対向する側(軸部材61の軸方向中央側)の面と係合するものである。具体的には、凹部734は、支持部731のフランジ63側の端部に沿って径方向の内側に向けて立設されている。また、凹部734は、フランジ63側の面が平面状に形成され、軸部材61の端部側の面がピン64の外周面に沿うべく半円筒状の凹みが形成されている。

【0113】

このようにして、ピン64の固定部材73と対向する側の面と係合する凹部734が形成されているため、凹部734にピン64を係合させることによって、ピン64を固定することができる(図8参照)ので、ローラ装置6を更に容易に組み立てることができる。

【0114】

傾斜部733は、支持部731のフランジ63側の端部に沿って、支持部731の径方向の内側に立設され、凹部734から板状部材71に形成された挿通孔711に向けて軸方向中央側に傾斜した斜面を構成するものである。具体的には、傾斜部733は、凹部734における周方向の一方側端部(回動阻止部736に近接する側の端部と対向する端部)から、挿通孔711の外周縁のうち、ピン64が挿通される外周縁に向けて、周方向に厚みが漸減して傾斜面が形成された楔形状の部材である。

【0115】

このように、固定部材73が、凹部734から板状部材71に形成された挿通孔711に向けて軸方向中央側に傾斜した傾斜部733を備えるため、ピン64を、傾斜部733上を摺動させて、凹部734に係合させることによってピン64を固定することができる(図7、図8参照)ので、ローラ装置6を更に容易に組み立てることができる。

【0116】

移動阻止部735は、凹部734に係合したピン64の中心軸方向の移動を規制するものである。具体的には、移動阻止部735は、支持部731の一部であって、凹部734の外周側に位置している支持部731に相当する。

【0117】

このようにして、凹部734に係合したピン64の中心軸方向の移動を規制する移動阻止部735を備えるため、ピン64が、ローラ装置6の振動等によって軸部材61に形成された貫通孔611から脱落することを確実に防止することができる。また、移動阻止部735が、支持部731の一部として構成されているため、構造が簡略化される。

【0118】

本実施形態では、移動阻止部735が、支持部731の一部として形成されている場合について説明するが、移動阻止部735が、その他の位置にその他の形状で形成されている形態でもよい。例えば、支持部731が、ピン64の軸方向の長さよりも大きい径で形成されている場合には、移動阻止部735は、支持部731の径方向の内側に立設して形成することができる。

【0119】

回動阻止部736は、凹部734に係合したピン64が傾斜部733に近接する向きとは反対の向きに回動することを規制するものである。具体的には、回動阻止部736は、支持部731の径方向内側に、凹部734の傾斜部733に近接する側の端部と対向する端部の位置に沿って形成された板状の部材である。

【0120】

このようにして、凹部734に係合したピン64が傾斜部733に近接する向きとは反対の向きに回動することを規制する回動阻止部736を備えるため、凹部734に係合されたピン64が凹部734を乗り越えることを確実に防止することができるので、ピン64を凹部734に確実に固定することができる。また、回動阻止部736が、支持部731の径方向内側に立設されているため、簡素な構造で充分な強度を確保することができる。

【0121】

本実施形態では、回動阻止部736が、支持部731の径方向内側に立設されている場合について説明するが、回動阻止部736が、その他の位置にその他の形状で形成されている形態でもよい。例えば、支持部731が、ピン64の軸方向の長さよりも大きい径で形成されている場合には、回動阻止部736は、支持部731の径方向の内側に、支持部731から離間して形成することができる。

【0122】

<組み立て手順>

図5〜図8は、図2に示すローラ装置6の製造工程の一例を示す工程図である。図5〜図8を参照して、ローラ装置6の製造工程の一例を順次説明する。ここで、図5、図6、図7(a)は、ローラ装置6の一方側端部の斜視図である。また、図7(b)、図8、は、ローラ装置6の軸方向から見た側面図である。

【0123】

まず、図5(a)から図5(b)に示すように、フランジ63が軸部材61に挿通され、ローラ本体62の軸方向の端面に当接する位置まで押し込まれる。

【0124】

つぎに、図5(b)から図6(a)に示すように、ピン64が、軸部材61に形成された貫通孔611に挿通され、ピン64の両端が均等に軸部材61から突出した位置まで押し込まれる。

【0125】

そして、図6(a)から図6(b)に示すように、端部装着部材7の板状部材71に形成された挿通孔711を、ピン64の軸方向の向きに合わせた状態で(図7(b)参照)、端部装着部材7が軸部材61に挿通される。

【0126】

次いで、図6(b)から図7(a)に示すように、端部装着部材7の板状部材71に形成された挿通孔711に、ピン64を貫通させて、端部装着部材7の付勢部材72がフランジ63に当接する位置まで、端部装着部材7が押し込まれる。

【0127】

図7(b)は、図7(a)に示す端部装着部材7の付勢部材72がフランジ63に当接する位置まで押し込まれた状態を示す側面図である。図7(b)に示すように、端部装着部材7の板状部材71に形成された挿通孔711に、ピン64が貫通されている。

【0128】

そして、図7(b)から図8(a)に示すように、端部装着部材7の回動作用部732が把持されて、時計回りに回動される。図8(a)に示すように、ピン64は、端部装着部材7の固定部材73に形成された傾斜部733上(傾斜部733において軸部材61の端部側の斜面上)を摺動する。

【0129】

一方、このとき、端部装着部材7とフランジ63との間は、端部装着部材7の付勢部材72に形成された凸部724がフランジ63の側板632と当接した状態(図9(b)参照)である。このように、凸部724がフランジ63の側板632と当接した状態で端部装着部材7が回動されるため、凸部724がフランジ63の側板632を摺動することになるが、凸部724のフランジ63に当接する側の端面が円弧状に形成されているため、フランジ63を損傷することを防止することができるのである。また、端部装着部材7を回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【0130】

つぎに、図8(a)から図8(b)に示すように、端部装着部材7の回動作用部732が把持されて、更に時計回りに回動され、ピン64が端部装着部材7の固定部材73に形成された凹部734に係合した位置で固定される。

【0131】

上述のように、挿通孔711に、ピン64を貫通された後に、端部装着部材7の板状部材71に形成された挿通孔711に、ピン64を貫通させることによって、端部装着部材7を装着することができるので、ローラ装置6を容易に組み立てることができる。

【0132】

また、端部装着部材7を時計回りに回動することによって、ピン64を、端部装着部材7の固定部材73に形成された凹部734に係合した位置で固定することができるので、ローラ装置6を更に容易に組み立てることができる。

【0133】

<組み立て手順の変形例>

図5〜図8には、位置規制部材がピン64である場合の組み立て手順を示したが、位置規制部材がその他の形状の部材(例えば、Cリング、Eリング等)からなる場合には、板状部材71に位置規制部材を挿通可能な挿通孔を形成することが困難な状況が想定される。このような場合(板状部材71に位置規制部材を挿通可能な挿通孔が形成されていない場合)のローラ装置6の製造工程の一例を、以下に、順次説明する。

【0134】

なお、位置規制部材がCリング、Eリング等である場合には、固定部材73を配設する必要がない。そこで、以下の説明においては、板状部材71に位置規制部材を挿通可能な挿通孔が形成されておらず、端部装着部材が固定部材73を備えていない場合(このような場合の端部装着部材を、ここでは、端部装着部材7cと記載する)について、組み立て手順の一例を説明する。

【0135】

まず、フランジ63が軸部材61に挿通され、ローラ本体62の軸方向の端面に当接する位置まで押し込まれる。そして、端部装着部材7cが軸部材61に挿通される。

【0136】

次いで、端部装着部材7cが、付勢部材72がフランジ63に当接する位置まで押し込まれる。つぎに、位置規制部材が、軸部材61に固定される。

【0137】

上述のように、付勢部材72が板状部材71と一体に形成されているため、付勢部材72及び板状部材71を一体として軸部材61に挿通して、位置規制部材によって固定することができるので、ローラ装置6を容易に組み立てることができる。

【0138】

<組み立てが完了した状態>

図9は、ローラ装置6の組み立てが完了した状態での付勢構造の一例を説明する説明図である。図9(a)は、ローラ装置6の軸方向から見た側面図である。図9(b)はローラ装置6の一方側端部の一部透視正面図である。

【0139】

図9(a)は、図8(b)と同一の図を便宜上再掲している。図9(b)では、フランジ63を透視して、その断面を斜線を施して記載している。図9(b)に示すように、ローラ装置6においては、フランジ63の側板632が、端部装着部材7の付勢部材72に形成された凸部724によって付勢された状態で、図9(a)に示すように、端部装着部材7の固定部材73に形成された凹部734がピン64に係合して固定されている。

【0140】

上述のように、付勢部材72に形成された凹部734によってフランジ63の側板632が軸方向中央側へ付勢された状態で、固定部材73に形成された凹部734にピン64を係合させることによってピン64を固定することができるため、フランジ63が付勢部材72によって付勢されているので、フランジ63の軸方向の位置ズレを防止することができるのである。

【0141】

<付勢部材の第1変形例>

図10は、本発明に係るローラ装置6における図3に示す形態とは相違する形態の付勢部材72aの構成を示す図である。(a)は、端部装着部材7aを付勢部材72a側から見た斜視図である。(b)は、端部装着部材7aの側面図である。図10(a)、及び、図10(b)を参照して、付勢部材72aの構造を説明する。

【0142】

端部装着部材7aは、図3を参照して説明した板状部材71、図10を参照して説明する付勢部材72a、及び、図4を参照して説明した固定部材73を備えている。また、図2〜図9を用いて説明したローラ装置6の端部装着部材7に換えて、端部装着部材7aを用いることができる。なお、端部装着部材7aの板状部材71及び固定部材73は、それぞれ、端部装着部材7の板状部材71及び固定部材73と同一の構成を有するため、その説明を省略する。

【0143】

なお、ここでは、端部装着部材7aを構成する板状部材71、付勢部材72a、及び、固定部材73は、ポリアセタール(略称:POM)等の樹脂で、射出成形等で一体に形成されている。

【0144】

このように、端部装着部材7aを構成する板状部材71、付勢部材72a、及び、固定部材73が、樹脂からなるため、端部装着部材7aを射出成形等で容易に製造することができる。

【0145】

本実施形態では、端部装着部材7aが樹脂からなる場合について説明するが、端部装着部材7aの少なくとも一部がその他の材質からなる形態でもよい。例えば、端部装着部材7aのうち、板状部材71及び固定部材73が樹脂からなり、付勢部材72aがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72aの強度を更に向上することが可能となる。

【0146】

また、端部装着部材7aを構成する板状部材71、付勢部材72a、及び、固定部材73が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる端部装着部材7aを実現することができる。

【0147】

本実施形態では、端部装着部材7aがポリアセタールからなる場合について説明するが、端部装着部材7aの少なくとも一部がポリアセタール以外の材料からなる形態でもよい。例えば、端部装着部材7aのうち、板状部材71及び固定部材73がポリアセタールからなり、付勢部材72aがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72aの強度を更に向上することが可能となる。

【0148】

付勢部材72aは、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものであって、図10に示すように、支持部721a、弾性部722a、孔部723a、凸部724a、凹部725a、及び、切欠部726aを備えている。

【0149】

支持部721aは、板状部材71に立設され、弾性部722aを支持するものである。具体的には、支持部721aの一方側(板状部材71側の)端部は、板状部材71のフランジ63側の面に接続されている。また、支持部721aの他方側(板状部材71に対して軸部材61の端部側の)端部は、1個の弾性部722aの一方側端部(例えば、右回りの進行方向端部、又は、左回りの進行方向端部)と接続されている。

【0150】

ここでは、隣接する支持部721a間には、切欠部726aが形成されている。切欠部726aを挟んで隣接する支持部721aを1対の切欠部726aと考えると、4対の支持部721aが、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されている。また、支持部721aは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円の曲率を有し、周方向に沿って円弧状に形成された板状部材として形成されている。

【0151】

弾性部722aは、支持部721aに支持され、凸部724aを支持すると共に、軸方向への弾性変形が可能に構成されたものである。また、弾性部722aは、板状部材71と平行に板状部材71のフランジ63側の面から離間して配置されている。

【0152】

具体的には、弾性部722aは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円に沿って円弧状に湾曲して形成された四角柱状部材である。また、4個の弾性部722aは、それぞれ、その両端が、2個の支持部721aと、支持部721aのフランジ63側の端部において接続されている。更に、弾性部722aの長手方向(周方向)の中央位置には、凸部724aが介設して接続されている。すなわち、凸部724aの周方向の両側端部は、弾性部722aに接続されて支持されている。

【0153】

上述のように、付勢部材72aが、凸部724aを支持すると共に、軸方向への弾性変形が可能に構成された弾性部722aと、板状部材71に立設され、弾性部722aを支持する支持部721aと、を備えるため、フランジ63を付勢する凸部724aに、板状部材71に立設された支持部721aによって支持された弾性部722aの弾性変形による弾性力が付与されるので、付勢部材72aを簡素な構成で実現することができる。

【0154】

また、弾性部722aが、板状部材71と平行に板状部材71のフランジ63側の面から離間して配設されているため、弾性部722aが板状部材71側へ弾性変形した場合に、板状部材71と当接することを防止することができる。もし、弾性部722aが弾性変形した場合に板状部材71と当接することがあれば、板状部材71によって弾性部722aの変形が禁止されるため、凸部724aの付勢力が急激に上昇することになり、フランジ63の損傷が発生する虞がある。

【0155】

更に、弾性部722aは、その両端がそれぞれ支持部721aのいずれかに支持されているため、弾性部722aが、いわゆる両持ち梁として弾性変形するため、小さい変位で強い弾性力を凸部724aに付与することができるので、凸部724aからフランジ63に付与される付勢力を大きくすることができる。

【0156】

また、凸部724aに付勢力の反力が作用して、弾性部722aに弾性変形に伴う引張応力が作用した場合に、支持部721aには、接続された弾性部722aから引張応力が作用するので、支持部721aが孔部723a側に撓むことになるため、付勢力の反力が作用した際に凸部724aが軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72aはフランジ63に対して付勢力を付与することができる。

【0157】

孔部723aは、弾性部722aと板状部材71との間に形成されたものであって、弾性部722aの板状部材71側への変形を可能にする空間である。

【0158】

凸部724aは、フランジ63と当接してフランジ63を付勢するものであって、径方向位置が同一であって、且つ、周方向位置が均等に3個以上(ここでは、4個)配置されている。また、凸部724aは、フランジ63に当接する側の端面が円弧状に形成されている。

【0159】

上述のように、凸部724aが、径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されているため、フランジ63を周方向に均一に付勢することができるので、フランジ63の軸方向の位置ズレを確実に防止することができる。

【0160】

また、凸部724aにおいて、フランジ63に当接する側の端面が円弧状に形成されているため、付勢部材72aがフランジ63に対して摺動して回動した場合に、フランジ63が損傷することを防止することができる(図7、図8参照)。更に、凸部724aのフランジ63に対する滑り易さを向上することができるので、付勢部材72aをフランジ63に対して摺動させて回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【0161】

凹部725aは、凸部724aと対向する側に、凸部724aと同様に円弧状に形成されている。すなわち、ここでは、凸部724aは、弾性部722aを構成する四角柱状部材が、フランジ63側に湾曲して円弧状に突出したものである。

【0162】

上述のように、付勢部材72aが、凸部724aと対向する側に、凹部725aを有するため、フランジ63に作用する付勢力の反力が凸部724aに作用して、弾性部722aに弾性変形に伴う引張応力が作用した場合に、凹部725aの深さが浅くなるように(=凸部724aの高さが低くなるように)凸部724aが変形するため、付勢力の反力が作用した際に凸部724aが軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72aはフランジ63に対して付勢力を付与することができる。

【0163】

<付勢部材の第2変形例>

図11は、本発明に係るローラ装置6における図3、図10に示す形態とは相違する形態の付勢部材72bの構成を示す図である。(a)は、端部装着部材7bを付勢部材72b側から見た斜視図である。(b)は、端部装着部材7bの側面図である。図11(a)、及び、図11(b)を参照して、付勢部材72bの構造を説明する。

【0164】

端部装着部材7bは、図3を参照して説明した板状部材71、図11を参照して説明する付勢部材72b、及び、図4を参照して説明した固定部材73を備えている。また、図2〜図9を用いて説明したローラ装置6の端部装着部材7に換えて、端部装着部材7bを用いることができる。なお、端部装着部材7bの板状部材71及び固定部材73は、それぞれ、端部装着部材7の板状部材71及び固定部材73と同一の構成を有するため、その説明を省略する。

【0165】

なお、ここでは、端部装着部材7bを構成する板状部材71、付勢部材72b、及び、固定部材73は、ポリアセタール(略称:POM)等の樹脂で、射出成形等で一体に形成されている。

【0166】

このように、端部装着部材7bを構成する板状部材71、付勢部材72b、及び、固定部材73が、樹脂からなるため、端部装着部材7bを射出成形等で容易に製造することができる。

【0167】

本実施形態では、端部装着部材7bが樹脂からなる場合について説明するが、端部装着部材7bの少なくとも一部がその他の材質からなる形態でもよい。例えば、端部装着部材7bのうち、板状部材71及び固定部材73が樹脂からなり、付勢部材72bがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72bの強度を更に向上することが可能となる。

【0168】

また、端部装着部材7bを構成する板状部材71、付勢部材72b、及び、固定部材73が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる端部装着部材7bを実現することができる。

【0169】

本実施形態では、端部装着部材7bがポリアセタールからなる場合について説明するが、端部装着部材7bの少なくとも一部がポリアセタール以外の材料からなる形態でもよい。例えば、端部装着部材7bのうち、板状部材71及び固定部材73がポリアセタールからなり、付勢部材72bがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72bの強度を更に向上することが可能となる。

【0170】

付勢部材72bは、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものであって、図11に示すように、支持部721b、弾性部722b、及び、凸部724bを備えている。

【0171】

支持部721bは、板状部材71に立設され、弾性部722bを支持するものである。具体的には、支持部721bの一方側(板状部材71側の)端部は、板状部材71のフランジ63側の面に接続されている。また、支持部721bの他方側の(フランジ63側の)端部は、1個の弾性部722bの一方側端部(ここでは、左回りの進行方向端部)と接続されている。

【0172】

ここでは、4個の支持部721bが、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されている。また、支持部721bは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円の曲率を有し、周方向に沿って円弧状に形成された板状部材として形成されている。

【0173】

弾性部722bは、支持部721bに支持され、凸部724bを支持すると共に、軸方向への弾性変形が可能に構成されたものである。また、弾性部722bは、板状部材71と平行に板状部材71のフランジ63側の面から離間して配置されている。

【0174】

具体的には、弾性部722bは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円に沿って円弧状に湾曲して形成された四角柱状部材である。また、4個の弾性部722bは、それぞれ、その一方側端部(ここでは、左回りの進行方向端部)が、支持部721bと、支持部721bのフランジ63側の端部において接続されている。

【0175】

更に、弾性部722bの他方側端部(ここでは、右回りの進行方向端部)は、凸部724bと接続されている。すなわち、凸部724bの周方向の一方側端部(ここでは、左回りの進行方向端部)は、弾性部722bに接続されて支持されている。

【0176】

上述のように、付勢部材72bが、凸部724bを支持すると共に、軸方向への弾性変形が可能に構成された弾性部722bと、板状部材71に立設され、弾性部722bを支持する支持部721bと、を備えるため、フランジ63を付勢する凸部724bに、板状部材71に立設された支持部721bによって支持された弾性部722bの弾性変形による弾性力が付与されるので、付勢部材72bを簡素な構成で実現することができる。

【0177】

また、弾性部722bが、板状部材71と平行に板状部材71のフランジ63側の面から離間して配設されているため、弾性部722bが板状部材71側へ弾性変形した場合に、板状部材71と当接することを防止することができる。もし、弾性部722bが弾性変形した場合に板状部材71と当接することがあれば、板状部材71によって弾性部722bの変形が禁止されるため、凸部724bの付勢力が急激に上昇することになり、フランジ63の損傷が発生する虞がある。

【0178】

更に、弾性部722bは、その一方側端部(ここでは、左回りの進行方向端部)が、支持部721bのいずれかに支持されているため、弾性部722bが、いわゆる片持ち梁として弾性変形するため、付勢力の反力が作用した際に凸部724bが軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72bはフランジ63に対して付勢力を付与することができる。

【0179】

凸部724bは、フランジ63と当接してフランジ63を付勢するものであって、径方向位置が同一であって、且つ、周方向位置が均等に3個以上(ここでは、4個)配置されている。また、凸部724bは、フランジ63に当接する側の端面が円弧状に形成されている。

【0180】

上述のように、凸部724bが、径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されているため、フランジ63を周方向に均一に付勢することができるので、フランジ63の軸方向の位置ズレを確実に防止することができる。

【0181】

また、凸部724bにおいて、フランジ63に当接する側の端面が円弧状に形成されているため、付勢部材72bがフランジ63に対して摺動して回動した場合に、フランジ63が損傷することを防止することができる(図7、図8参照)。更に、凸部724bのフランジ63に対する滑り易さを向上することができるので、付勢部材72bをフランジ63に対して摺動させて回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【符号の説明】

【0182】

100 画像形成装置

1(1Y,1M,1C,1B) 感光体ユニット

11 感光体ドラム

2 一次転写ユニット

21 駆動ローラ

22 従動ローラ

23 テンションローラ

24 一次転写ローラ

25 一次転写ベルト

26 補助ローラ

3 二次転写ユニット

31 駆動ローラ

32 従動ローラ

33 テンションローラ

34 二次転写ローラ

35 二次転写ベルト

4 整合ローラ対

5 定着ユニット

6 ローラ装置(駆動ローラ)

61 軸部材

611 貫通孔

62 ローラ本体

63 フランジ

631 挿通孔

632 側板

633 円筒部材

634 鍔部

64 ピン(位置規制部材)

7,7a,7b 端部装着部材

71 板状部材

711 挿通孔

72 付勢部材

721 支持部

722 弾性部

723 孔部

724 凸部

725 凹部

72a 付勢部材

721a 支持部

722a 弾性部

723a 孔部

724a 凸部

725a 凹部

726a 切欠部

72b 付勢部材

721b 支持部

722b 弾性部

724b 凸部

73 固定部材

731 支持部

732 回動作用部

733 傾斜部

734 凹部

735 移動阻止部

736 回動阻止部

【技術分野】

【0001】

本発明は、ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置及びその製造方法に関する。また、そのようなローラ装置を備える画像形成装置に関する。

【背景技術】

【0002】

従来、コピー機等の画像形成装置に配設された転写ローラにおいて、転写ローラを構成する部材間の熱膨張率の相違に起因して、フランジの軸方向位置がズレることがあった。そして、転写ローラのフランジの軸方向位置がズレると、転写ローラに張架された転写ベルトに形成されたリブの軸方向位置がズレることになり、転写ベルトの蛇行規制に支障が生じる場合があった。

【0003】

上記課題を解消するために、種々のローラ装置が提案されている。例えば、中間転写ベルトの位置を規制するコロを、ワッシャーを介して波ワッシャースプリング、止め輪により所定の圧でローラに押圧するローラ装置が開示されている(例えば、特許文献1参照)。また、例えば、中間転写ベルトの位置を規制するベルトガイド部材をスプリングで常にローラの端面に押し付ける向きに付勢するローラ装置が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−215943号公報

【特許文献2】特開平11−65336号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び特許文献2に開示されたローラ装置は、スプリングの付勢力に相当する反力を、治具等を介して押し付けた状態で、止め輪等でスプリングの端面を固定する必要があるため、組み立てが困難である。

【0006】

本発明は上記課題に鑑みてなされたものであって、フランジの軸方向の位置ズレを防止すると共に、容易に組み立てることの可能なローラ装置を提供することを目的としている。また、本発明は、本発明に係るローラ装置の製造方法を提供することを他の目的としている。更に、本発明は、本発明に係るローラ装置を用いた画像形成装置を提供することを他の目的としている。

【課題を解決するための手段】

【0007】

本発明に係るローラ装置は、ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され、前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置であって、前記位置規制部材と前記フランジとの間に配設され、前記位置規制部材によって軸方向端部側への移動が規制される板状部材と、前記板状部材と一体に形成され、前記フランジを軸方向中央側へ付勢する付勢部材と、を備えることを特徴とする。

【0008】

したがって、前記付勢部材が前記板状部材と一体に形成されているため、前記付勢部材及び前記板状部材を一体として前記軸部材に挿通して、前記位置規制部材によって固定することができるので、前記ローラ装置を容易に組み立てることができる。

【0009】

また、前記付勢部材によって前記フランジが軸方向中央側へ付勢された状態で、前記位置規制部材を固定することができるため、前記フランジが前記付勢部材によって付勢されているので、前記フランジの軸方向の位置ズレを防止することができる。

【0010】

また、本発明に係るローラ装置は、前記付勢部材が、径方向位置が略同一であって、且つ、周方向位置が略均等に配置された3個以上の凸部を備え、該凸部が前記フランジと当接して前記フランジを付勢することを特徴とする。

【0011】

したがって、前記付勢部材が、径方向位置が略同一であって、且つ、周方向位置が略均等に配置された3個以上の凸部を備え、該凸部が前記フランジと当接して前記フランジを付勢するため、前記凸部と前記フランジとの間の摺動抵抗を低減することができる(図7、図8参照)ので、前記ローラ装置を更に容易に組み立てることができる。

【0012】

また、前記凸部が、径方向位置が略同一であって、且つ、周方向位置が略均等に配置されているため、前記フランジを周方向に均一に付勢することができるので、前記フランジの軸方向の位置ズレを確実に防止することができる。

【0013】

また、本発明に係るローラ装置は、前記凸部が、前記フランジに当接する側の端面が略円弧状に形成されていることを特徴とする。

【0014】

したがって、前記凸部において、前記フランジに当接する側の端面が略円弧状に形成されているため、前記付勢部材が前記フランジに対して摺動して回転した場合に(図7、図8参照)、前記フランジを損傷することを防止することができる。また、前記凸部の前記フランジに対する滑り易さを向上することができるので、前記付勢部材を前記フランジに対して摺動させて回転するために要する回動力を減少することができるので、当該ローラ装置の組み立てが行い易い。

【0015】

また、本発明に係るローラ装置は、前記付勢部材が、前記凸部を支持すると共に、軸方向への弾性変形が可能に構成された弾性部と、前記板状部材に立設され、前記弾性部を支持する支持部と、を備えることを特徴とする。

【0016】

したがって、前記付勢部材が、前記凸部を支持すると共に、軸方向への弾性変形が可能に構成された弾性部と、前記板状部材に立設され、前記弾性部を支持する支持部と、を備えるため、前記フランジを付勢する前記凸部に、前記板状部材に立設された支持部によって支持された前記弾性部の弾性変形による弾性力が付与されるので、前記付勢部材を簡素な構成で実現することができる。

【0017】

また、本発明に係るローラ装置は、前記弾性部が、前記板状部材と略平行に前記板状部材の前記フランジ側の面から離間して配置されていることを特徴とする。

【0018】

したがって、前記弾性部が、前記板状部材と略平行に前記板状部材の前記フランジ側の面から離間して配置されているため、前記弾性部が前記板状部材側へ弾性変形した場合に、前記板状部材と当接することを防止することができる。

【0019】

また、本発明に係るローラ装置は、前記弾性部が、その両端がそれぞれ前記支持部のいずれかに支持されていることを特徴とする。

【0020】

したがって、前記弾性部が、その両端がそれぞれ前記支持部のいずれかに支持されているため、前記弾性部が、いわゆる両持ち梁として弾性変形するため、小さい変位で強い弾性力を前記凸部に付与することができるので、前記凸部から前記フランジに付与される付勢力を大きくすることができる。

【0021】

また、本発明に係るローラ装置は、前記付勢部材が、前記凸部と対向する側に、凹部を有することを特徴とする。

【0022】

したがって、前記付勢部材が、前記凸部と対向する側に、凹部を有するため、前記凸部に付勢力の反力が作用して、前記弾性部に弾性変形に伴う引張応力が作用した場合に、前記凹部の深さが浅くなるように(=前記凸部の高さが低くなるように)前記凸部が変形するため、付勢力の反力が作用した際に前記凸部が軸方向に移動可能な範囲を大きくすることができる。そこで、前記軸部材と前記ローラ本体との間の熱膨張率の差に起因して発生する前記フランジの軸方向位置の移動量が大きい場合にも、前記付勢部材は前記フランジに対して付勢力を付与することができる。

【0023】

また、本発明に係るローラ装置は、前記支持部が、互いに隣接する弾性部のうち、一方の弾性部の一方側端部を支持すると共に、他方の弾性部の他方側端部を支持することを特徴とする。

【0024】

したがって、前記支持部が、互いに隣接する前記弾性部のうち、一方の弾性部の一方側端部を支持すると共に、他方の弾性部の他方側端部を支持するため、前記支持部の個数を削減することができるので、前記付勢部材の構造を簡素化することができる。

【0025】

また、前記凸部に付勢力の反力が作用して、前記弾性部に弾性変形に伴う引張応力が作用した場合に、前記支持部には、隣接する前記弾性部から互いに概ね逆向きの引張応力が作用するので、前記支持部の変形が小さくなるため、前記凸部から前記フランジに付与される付勢力を更に大きくすることができる。

【0026】

また、本発明に係るローラ装置は、前記弾性部が、その一方端が前記支持部のいずれかに支持されていることを特徴とする。

【0027】

したがって、前記弾性部が、その一方端が前記複数個の支持部のいずれかに支持されているため、前記弾性部が、いわゆる片持ち梁として弾性変形するため、大きい変位で弱い弾性力を前記凸部に付与することができる(図11参照)ので、付勢力の反力が作用した際に前記凸部が軸方向に移動可能な範囲を大きくすることができる。すなわち、前記軸部材と前記ローラ本体との間の熱膨張率の差に起因して発生する前記フランジの軸方向位置の移動量が大きい場合にも、前記付勢部材は前記フランジに対して付勢力を付与することができる。

【0028】

また、本発明に係るローラ装置は、前記板状部材及び前記付勢部材が、樹脂からなることを特徴とする。

【0029】

したがって、前記板状部材及び前記付勢部材が、樹脂からなるため、前記板状部材及び前記付勢部材を射出成形等で容易に製造することができる。

【0030】

また、本発明に係るローラ装置は、前記板状部材及び前記付勢部材が、ポリアセタールからなることを特徴とする。

【0031】

したがって、前記板状部材及び前記付勢部材が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる前記板状部材及び前記付勢部材を実現することができる。

【0032】

また、本発明に係るローラ装置は、前記軸部材が、両端部に径方向に貫通する略円筒状の貫通孔が形成されており、前記位置規制部材が、前記軸部材に形成された貫通孔に挿通される、前記軸部材の直径より長い略円筒状の部材であることを特徴とする。

【0033】

したがって、前記軸部材の直径より長い略円筒状の部材である前記位置規制部材を、前記軸部材に形成された貫通孔に挿通することによって、前記位置規制部材として機能させることができるため、前記位置規制部材を簡素な構成で実現することができる。

【0034】

また、本発明に係るローラ装置は、前記板状部材が、前記位置規制部材を挿通可能な挿通孔が形成されていることを特徴とする。

【0035】

したがって、前記板状部材が、前記位置規制部材を挿通可能な挿通孔が形成されているため、前記位置規制部材を前記軸部材に装着した後に、前記板状部材の前記挿通孔に前記位置規制部材を挿通させることによって、前記板状部材を前記軸部材に装着することができるので、前記ローラ装置を更に容易に組み立てることができる。

【0036】

また、本発明に係るローラ装置は、前記板状部材に対して前記軸部材の端部側に配設され、前記位置規制部材と係合する固定部材を備えることを特徴とする。

【0037】

したがって、前記板状部材に対して前記軸部材の端部側に配設され、前記位置規制部材と係合する固定部材を備えるため、前記板状部材を前記フランジ側へ押圧して、前記付勢部材によって前記フランジが軸方向中央側へ付勢された状態で、前記固定部材に前記位置規制部材を係合させることによって前記位置規制部材を固定することができる(図7、図8参照)ので、前記ローラ装置を容易に組み立てることができる。

【0038】

また、本発明に係るローラ装置の製造方法は、前記フランジを前記軸部材に挿通する工程と、前記板状部材及び前記付勢部材を前記軸部材に挿通する工程と、前記位置規制部材を前記軸部材に固定する工程と、を有することを特徴とする。

【0039】

したがって、前記付勢部材が前記板状部材と一体に形成されているため、前記板状部材及び前記付勢部材を前記軸部材に挿通する工程を容易に行うことができるので、前記ローラ装置を容易に製造することができる。

【0040】

また、本発明に係る画像形成装置は、転写ベルトに張架された複数のローラを備え、記録用紙を含む記録媒体の表面に画像を形成する画像形成装置であって、前記複数のローラのうち、少なくとも1つのローラは、発明に係るローラ装置からなることを特徴とする。

【0041】

したがって、前記付勢部材が前記板状部材と一体に形成されているため、前記付勢部材及び前記板状部材を一体として前記軸部材に挿通して、前記位置規制部材によって固定することができるので、前記画像形成装置に配設された転写ローラを容易に組み立てることができる。

【0042】

また、前記付勢部材によって前記フランジが軸方向中央側へ付勢された状態で、前記位置規制部材を固定することができるため、前記フランジが前記付勢部材によって付勢されているので、前記フランジの軸方向の位置ズレを防止することができる。

【発明の効果】

【0043】

本発明に係るローラ装置は、ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され、前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置であって、前記位置規制部材と前記フランジとの間に配設され、前記位置規制部材によって軸方向端部側への移動が規制される板状部材と、前記板状部材と一体に形成され、前記フランジを軸方向中央側へ付勢する付勢部材と、を備えることを特徴とする。

【0044】

したがって、本発明に係るローラ装置は、前記フランジの軸方向の位置ズレを防止することができると共に、容易に組み立てることができるという効果を奏する。

【0045】

本発明に係るローラ装置の製造方法は、前記フランジを前記軸部材に挿通する工程と、前記板状部材及び前記付勢部材を前記軸部材に挿通する工程と、前記位置規制部材を前記軸部材に固定する工程と、を有することを特徴とする。

【0046】

したがって、本発明に係るローラ装置の製造方法は、前記ローラ装置を容易に組み立てることができるという効果を奏する。

【0047】

本発明に係る画像形成装置は、転写ベルトに張架された複数のローラを備え、記録用紙を含む記録媒体の表面に画像を形成する画像形成装置であって、前記複数のローラのうち、少なくとも1つのローラは、本発明に係るローラ装置からなることを特徴とする。

【0048】

したがって、本発明に係る画像形成装置は、前記画像形成装置に配設され、転写ベルトに張架されたローラにおいて前記フランジの軸方向の位置ズレを防止することができると共に、転写ベルトに張架されたローラを容易に組み立てることができるという効果を奏する。

【図面の簡単な説明】

【0049】

【図1】本発明に係る画像形成装置の構成の一例を示す説明図である。

【図2】本発明に係るローラ装置の構成の一例を示す分解組立図である。

【図3】本発明に係るローラ装置における板状部材及び付勢部材の構成の一例を示す斜視図である。(a)は、端部装着部材を付勢部材側から見た斜視図である。(b)は、(a)の視点位置とは異なる視点位置で、端部装着部材を付勢部材側から見た斜視図である。

【図4】本発明に係るローラ装置における固定部材の構成の一例を示す斜視図である。(a)は、端部装着部材を固定部材側から見た斜視図であり、(b)は、(a)の視点位置とは異なる視点位置で、端部装着部材を固定部材側から見た斜視図である。

【図5】本発明に係るローラ装置の製造工程の一例を示す工程図(第1部)である。(a)は、ローラ装置の一方側端部の斜視図である。(b)は、ローラ装置の製造工程において、(a)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。

【図6】本発明に係るローラ装置の製造工程の一例を示す工程図(第2部)である。(a)は、ローラ装置の製造工程において、図5(b)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。(b)は、ローラ装置の製造工程において、(a)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。

【図7】本発明に係るローラ装置の製造工程の一例を示す工程図(第3部)である。(a)は、ローラ装置の製造工程において、図6(b)に示す状態の次の状態を示すローラ装置の一方側端部の斜視図である。(a)に示す状態でのローラ装置の軸方向から見た側面図である。

【図8】本発明に係るローラ装置の製造工程の一例を示す工程図(第4部)である。(a)は、ローラ装置の製造工程において、図7(b)に示す状態の次の状態を示すローラ装置の軸方向から見た側面図である。(b)は、ローラ装置の製造工程において、(a)に示す状態の次の状態を示すローラ装置の軸方向から見た側面図である。

【図9】本発明に係るローラ装置の付勢構造の一例を説明する説明図である。(a)は、ローラ装置の軸方向から見た側面図である。(b)はローラ装置の一方側端部の一部透視正面図である。

【図10】本発明に係るローラ装置における図3に示す形態とは相違する形態の付勢部材の構成を示す図である。(a)は、端部装着部材を付勢部材側から見た斜視図である。(b)は、端部装着部材の側面図である。

【図11】本発明に係るローラ装置における図3、図10に示す形態とは相違する形態の付勢部材の構成を示す図である。(a)は、端部装着部材を付勢部材側から見た斜視図である。(b)は、端部装着部材の側面図である。

【発明を実施するための形態】

【0050】

以下、本発明の実施の形態について図面を参照して説明する。

【0051】

<画像形成装置の構成>

図1を参照して、本発明に係る画像形成装置について説明する。図1は、本発明に係る画像形成装置100の構成の一例を示す説明図である。画像形成装置100は、図略のスキャナ等によって生成された画像データに対応する画像を、記録用紙等の記録媒体の表面に形成する装置であって、感光体ユニット1、一次転写ユニット2、二次転写ユニット3、整合ローラ対4及び定着ユニット5を備えている。

【0052】

以下の説明においては、記録用紙上に形成される画像が、複数色(ここでは、ブラック(B)、シアン(C)、マゼンタ(M)、イエロー(Y)の各色)を用いたカラー画像である場合について説明する。したがって、感光体ユニット1は、上記各色に応じた画像を形成するべく配設されている。

【0053】

すなわち、ここでは、ブラック(B)の画像を形成する感光体ユニット1B、シアン(C)の画像を形成する感光体ユニット1C、マゼンタ(M)の画像を形成する感光体ユニット1M、及び、イエロー(Y)の画像を形成する感光体ユニット1Yが配設されている。なお、感光体ユニット1B、感光体ユニット1C、感光体ユニット1M及び感光体ユニット1Yは、略同一の構成を有するため、4個の感光体ユニットをまとめて感光体ユニット1と表記して、以下に説明する。

【0054】

感光体ユニット1は、感光体ドラム11を備え、図略の露光ユニットによって感光体ドラム11上に形成された静電潜像を4色(B,C,M,Y)のトナーによって顕像化するものである。

【0055】

一次転写ユニット2は、4本の感光体ドラム11に形成された4色(B,C,M,Y)のトナー像を、順次一次転写ベルト25に転写して、一次転写ベルト25上にカラーのトナー像を形成するものであって、駆動ローラ21、従動ローラ22、テンションローラ23、一次転写ローラ24、一次転写ベルト25、及び、補助ローラ26を備える。

【0056】

一次転写ベルト25は、無端ベルトであって、感光体ユニット1によって、その外周面にカラーのトナー像が形成されるものである。また、一次転写ベルト25は、駆動ローラ21、各色に対応する4本の一次転写ローラ24、従動ローラ22、テンションローラ23、及び、補助ローラ26の順に時計回りに張架されている。

【0057】

なお、駆動ローラ21は、図2〜図9を用いて説明する本発明に係るローラ装置6からなるローラの一例である。ここで、一次転写ベルト25の内周面には、幅方向端部に沿って、駆動ローラ21に配設されたフランジ63の鍔部634(図2参照)に係合するリブ(図示省略)が帯状に形成されている。すなわち、一次転写ベルト25の内周面に形成されたリブと、駆動ローラ21に配設されたフランジ63の鍔部634とが係合した状態で一次転写ベルト25が駆動されることによって、一次転写ベルト25の蛇行が規制される。

【0058】

一次転写ローラ24は、トナーの帯電極性(例えば、マイナス)とは逆極性(例えば、プラス)の電圧の転写バイアスが印加され、この該転写バイアスによって感光体ドラム11上に形成されたトナー像を、一次転写ベルト25上に転写するものである。

【0059】

駆動ローラ21は、駆動ローラ21、4本の一次転写ローラ24、補助ローラ26、従動ローラ22、及び、テンションローラ23の順に時計回りに張架された一次転写ベルト25を回転駆動するものである。また、4本の一次転写ローラ24、補助ローラ26、従動ローラ22、及び、テンションローラ23は、一次転写ベルト25の回転に従動して回転駆動される。

【0060】

二次転写ユニット3は、一次転写ベルト25上に形成されたカラーのトナー像を、整合ローラ対4によって搬送された記録用紙上に転写するものであって、駆動ローラ31、従動ローラ32、テンションローラ33、二次転写ローラ34、及び、二次転写ベルト35を備える。

【0061】

二次転写ベルト35は、無端ベルトであって、整合ローラ対4によって搬送された記録用紙を、定着ユニット5に向けて搬送するものである。また、二次転写ベルト35は、駆動ローラ31、テンションローラ33、従動ローラ32、及び、二次転写ローラ34の順に時計回りに張架されている。

【0062】

なお、駆動ローラ31は、図2〜図9を用いて説明する本発明に係るローラ装置6からなるローラの一例である。ここで、二次転写ベルト35の内周面には、幅方向端部に沿って、駆動ローラ31に配設されたフランジ63の鍔部634(図2参照)に係合するリブ(図示省略)が帯状に形成されている。すなわち、二次転写ベルト35の内周面に形成されたリブと、駆動ローラ31に配設されたフランジ63の鍔部634とが係合した状態で二次転写ベルト35が駆動されることによって、二次転写ベルト35の蛇行が規制される。

【0063】

二次転写ローラ34は、トナーの帯電極性(例えば、マイナス)とは逆極性(例えば、プラス)の電圧の転写バイアスが印加され、この転写バイアスによって一次転写ベルト25に形成されたカラーのトナー像を、整合ローラ対4によって搬送された記録用紙上に転写するものである。

【0064】

駆動ローラ31は、駆動ローラ31、テンションローラ33、従動ローラ32、及び、二次転写ローラ34の順に時計回りに張架された二次転写ベルト35を回転駆動するものである。また、テンションローラ33、従動ローラ32、及び、二次転写ローラ34は、二次転写ベルト35の回転に従動して回転駆動される。

【0065】

整合ローラ対4は、二次転写ユニット3の従動ローラ32と対向する位置に記録用紙を搬送するものである。定着ユニット5は、二次転写ユニット3において記録用紙上に転写されたカラーのトナー像を熱圧着することによって、溶融及び圧接して熱定着させるものである。

【0066】

<ローラ装置の構成>

図2は、本発明に係るローラ装置6の構成の一例を示す分解組立図である。ローラ装置6は、例えば、図1に示す画像形成装置100における駆動ローラ21及び駆動ローラ31として用いられる。なお、ローラ装置6を、一次転写ベルト25、又は、二次転写ベルト35が張架される他のローラとして用いてもよい。ローラ装置6は、図2に示すように、軸部材61、ローラ本体62、フランジ63、ピン64、及び、端部装着部材7を備えている。

【0067】

軸部材61は、ローラ本体62に挿通されてローラ本体62を支持するものであって、ローラ本体62に圧入固定されている。軸部材61の材質は、例えば、SUM24Lからなる。軸部材61の端部には、貫通孔611が形成されている。

【0068】

貫通孔611は、ローラ本体62の端部から所定距離Dだけ離間した位置の軸部材61にピン64が挿通可能に形成された略円筒状の孔であって、軸部材61の軸中心を通り、軸方向と直行する方向に形成されている。なお、所定距離Dは、フランジ63の厚みT1と端部装着部材7の厚みT2との和(=T1+T2)よりも小さい値に設定されている。

【0069】

ローラ本体62は、軸部材61を中心として回動自在に構成されるものであって、例えば、一次転写ベルト25、二次転写ベルト35が張架される。また、ローラ本体62は、例えば、軸部材61が圧入固定される芯部がアルミニウムからなり、表面がエチレンプロピレンゴム(略称:EPDMゴム)等で被覆されている。

【0070】

フランジ63は、軸部材61が挿通され、ローラ本体62の両端に当接して配設されるものであって、挿通孔631、側板632、及び円筒部材633、及び、鍔部634を備えている。また、フランジ63は、例えば、ポリアセタール(略称:POM)で形成されている。

【0071】

挿通孔631は、軸部材61が挿通可能に構成されたものである。側板632において軸部材61の端部側(端部装着部材7側)の面は、端部装着部材7の付勢部材72によって付勢されるものである。

【0072】

鍔部634は、軸部材61の端部側(端部装着部材7側)の面が、例えば、図1に示す一次転写ベルト25又は二次転写ベルト35の端部に形成されたリブと係合可能に構成されている。また、フランジ63は、円筒部材633のローラ本体62側の端面がローラ本体62に当接した状態で、ローラ本体62側に付勢されて配設されるため(図9参照)、ローラ本体62の回転に伴って軸部材61を中心に回転する。

【0073】

ピン64は、フランジ63の軸方向位置を規制するものであって、軸部材61に形成された貫通孔611に挿通され、端部装着部材7と係合して固定される。ここで、ピン64は、位置規制部材に相当する。

【0074】

本実施形態では、位置規制部材がピン64である場合について説明するが、位置規制部材がその他の形状の部材(例えば、Cリング、Eリング等)からなる形態でもよい。

【0075】

端部装着部材7は、ピン64とフランジ63との間に装着され、フランジ63を付勢すると共に、ピン64に係合するものである。また、端部装着部材7は、板状部材71、付勢部材72、及び、固定部材73を備えている。なお、ここでは、端部装着部材7を構成する板状部材71、付勢部材72、及び、固定部材73は、ポリアセタール(略称:POM)等の樹脂で、射出成形等で一体に形成されている。

【0076】

板状部材71は、ピン64とフランジ63との間に配設され、ピン64によって軸方向端部側への移動が規制される円板状の部材である。また、板状部材71は、付勢部材72及び固定部材73が板状部材71上に形成される端部装着部材7における基体部として機能するものである。

【0077】

付勢部材72は、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものである。また、付勢部材72が板状部材71と一体に形成されているため、付勢部材72が板状部材71とを一体として軸部材61に挿通して、ピン64で固定することができるため、ローラ装置6を容易に組み立てることができる。なお、付勢部材72の詳細な構造については、図3を参照して後述する。

【0078】

固定部材73は、板状部材71に対して軸部材61の端部側に配設され、ピン64と係合するものである。また、固定部材73が板状部材71と一体に形成されているため、板状部材71を軸部材61に装着することによって、固定部材73も軸部材61に装着することができる(図7、図8参照)ので、ローラ装置6を更に容易に組み立てることができる。なお、固定部材73の詳細な構造については、図4を参照して後述する。

【0079】

上述のように、板状部材71に対して軸部材61の端部側に配設され、ピン64と係合する固定部材73を備えるため、板状部材71をフランジ63側へ押圧して、付勢部材72によってフランジ63が軸方向中央側へ付勢された状態で、固定部材73にピン64を係合させることによってピン64を固定することができる(図7、図8参照)ので、ローラ装置6を容易に組み立てることができる。

【0080】

また、付勢部材72によってフランジ63が軸方向中央側へ付勢された状態で、固定部材73にピン64を係合させることによってピン64を固定することができるため、フランジ63が付勢部材72によって付勢されている(図9参照)ので、ローラ装置6を構成する部材間の(特に、軸部材61とローラ本体62との間の)熱膨張率の相違に起因した、フランジ63の軸方向の位置ズレを防止することができる。

【0081】

更に、端部装着部材7を構成する板状部材71、付勢部材72、及び、固定部材73が、樹脂からなるため、端部装着部材7を射出成形等で容易に製造することができる。

【0082】

本実施形態では、端部装着部材7が樹脂からなる場合について説明するが、端部装着部材7の少なくとも一部がその他の材質からなる形態でもよい。例えば、端部装着部材7のうち、板状部材71及び固定部材73が樹脂からなり、付勢部材72がSUS304等の金属からなる形態でもよい。この場合には、付勢部材72の強度を更に向上することが可能となる。

【0083】

また、本実施形態では、端部装着部材7が、板状部材71、付勢部材72、及び、固定部材73が一体に形成されている場合について説明するが、端部装着部材7が、板状部材71、付勢部材72、及び、固定部材73の少なくとも1つが他と別体として形成されている形態でもよいし、分離して形成されている形態でもよい。

【0084】

更に、端部装着部材7を構成する板状部材71、付勢部材72、及び、固定部材73が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる端部装着部材7を実現することができる。

【0085】

本実施形態では、端部装着部材7がポリアセタールからなる場合について説明するが、端部装着部材7の少なくとも一部がポリアセタール以外の材料からなる形態でもよい。例えば、端部装着部材7のうち、板状部材71及び固定部材73がポリアセタールからなり、付勢部材72がSUS304等の金属からなる形態でもよい。この場合には、付勢部材72の強度を更に向上することが可能となる。

【0086】

<板状部材、付勢部材の構造>

図3は、本発明に係るローラ装置6における板状部材71及び付勢部材72の構成の一例を示す斜視図である。図3(a)は、端部装着部材7を付勢部材72側から見た斜視図であり、図3(b)は、図3(a)の視点位置とは異なる視点位置で、端部装着部材7を付勢部材72側から見た斜視図である。図3(a)、及び、図3(b)を参照して、板状部材71及び付勢部材72の構造を説明する。

【0087】

板状部材71は、図2に示すように、軸部材61及びピン64を挿通可能な挿通孔711を備えている。

【0088】

このように、板状部材71にピン64を挿通可能な挿通孔711が形成されているため、ピン64を軸部材61に装着した後に、板状部材71の挿通孔711にピン64を挿通させることによって、板状部材71を軸部材61に装着することができる(図6、図7参照)ので、ローラ装置6を更に容易に組み立てることができる。なお、ローラ装置6の具体的な組み立て手順については、図5〜図8を参照して後述する。

【0089】

付勢部材72は、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものであって、図3に示すように、支持部721、弾性部722、孔部723、凸部724、及び、凹部725を備えている。

【0090】

支持部721は、板状部材71に立設され、弾性部722を支持するものである。具体的には、支持部721の一方側(板状部材71側の)端部は、板状部材71のフランジ63側の面に接続されている。また、支持部721の他方側の(フランジ63側の)端部は、1個の弾性部722の一方側端部(例えば、右回りの進行方向端部)及び他の弾性部722の他方側端部(例えば、左回りの進行方向端部)と接続されている。

【0091】

ここでは、4個の支持部721が、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されている。また、支持部721は、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円の曲率を有し、周方向に沿って円弧状に形成された板状部材として形成されている。

【0092】

弾性部722は、支持部721に支持され、凸部724を支持すると共に、軸方向への弾性変形が可能に構成されたものである。また、弾性部722は、板状部材71と平行に板状部材71のフランジ63側の面から離間して配置されている。

【0093】

具体的には、弾性部722は、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円に沿って円弧状に湾曲して形成された四角柱状部材である。また、4個の弾性部722は、それぞれ、その両端が、隣接する2個の支持部721と、支持部721のフランジ63側の端部において接続されている。更に、弾性部722の長手方向(周方向)の中央位置には、凸部724が介設して接続されている。すなわち、凸部724の周方向の両側端部は、弾性部722に接続されて支持されている。

【0094】

上述のように、付勢部材72が、凸部724を支持すると共に、軸方向への弾性変形が可能に構成された弾性部722と、板状部材71に立設され、弾性部722を支持する支持部721と、を備えるため、フランジ63を付勢する凸部724に、板状部材71に立設された支持部721によって支持された弾性部722の弾性変形による弾性力が付与されるので、付勢部材72を簡素な構成で実現することができる。

【0095】

また、弾性部722が、板状部材71と平行に板状部材71のフランジ63側の面から離間して配設されているため、弾性部722が板状部材71側へ弾性変形した場合に、板状部材71と当接することを防止することができる。もし、弾性部722が弾性変形した場合に板状部材71と当接することがあれば、板状部材71によって弾性部722の変形が禁止されるため、凸部724の付勢力が急激に上昇することになる。このため、フランジ63の損傷が発生する虞があると共に、ローラ装置6を組み立てる際に、付勢部材72を非常に大きな力で軸方向に押圧する必要があるので、ローラ装置6の組み立てが困難になる虞がある。

【0096】

更に、弾性部722は、その両端がそれぞれ支持部721のいずれかに支持されているため、弾性部722が、いわゆる両持ち梁として弾性変形するため、小さい変位で強い弾性力を凸部724に付与することができるので、凸部724からフランジ63に付与される付勢力を大きくすることができる。

【0097】

本実施形態では、弾性部722の両端が支持部721のいずれかに支持されている場合について説明するが、弾性部722の一方端が、支持部721のいずれかに支持されている形態(図11参照)でもよい。この場合には、弾性部722の両端が支持されている場合と比較して、凸部724からフランジ63に付与される付勢力を小さくすることができる。

【0098】

また、支持部721が、互いに隣接する弾性部722のうち、一方の弾性部722の一方側端部を支持すると共に、他方の弾性部722の他方側端部を支持するため、支持部721の個数を削減することができるので、付勢部材72の構造を簡素化することができる。

【0099】

また、凸部724に付勢力の反力が作用して、弾性部722に弾性変形に伴う引張応力が作用した場合に、支持部721には、隣接する弾性部722から互いに概ね逆向きの引張応力が作用するので、支持部721の変形が小さくなるため、凸部724からフランジ63に付与される付勢力を更に大きくすることができる。

【0100】

孔部723は、弾性部722と板状部材71との間に形成されたものであって、弾性部722の板状部材71側への変形を可能にする空間である。

【0101】

凸部724は、フランジ63と当接してフランジ63を付勢するものであって、径方向位置が同一であって、且つ、周方向位置が均等に3個以上(ここでは、4個)配置されている。また、凸部724は、フランジ63に当接する側の端面が円弧状に形成されている。

【0102】

上述のように、凸部724が、径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されているため、フランジ63を周方向に均一に付勢することができるので、フランジ63の軸方向の位置ズレを確実に防止することができる。

【0103】

また、凸部724において、フランジ63に当接する側の端面が円弧状に形成されているため、付勢部材72がフランジ63に対して摺動して回動した場合に、フランジ63を損傷することを防止することができる(図7、図8参照)。更に、凸部724のフランジ63に対する滑り易さを向上することができるので、付勢部材72をフランジ63に対して摺動させて回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【0104】

凹部725は、凸部724と対向する側に、凸部724と同様に円弧状に形成されている。すなわち、ここでは、凸部724は、弾性部722を構成する四角柱状部材が、フランジ63側に湾曲して円弧状に突出したものである。

【0105】

上述のように、付勢部材72が、凸部724と対向する側に、凹部725を有するため、フランジ63に作用する付勢力の反力が凸部724に作用して、弾性部722に弾性変形に伴う引張応力が作用した場合に、凹部725の深さが浅くなるように(=凸部724の高さが低くなるように)凸部724が変形するため、付勢力の反力が作用した際に凸部724が軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72はフランジ63に対して付勢力を付与することができる。

【0106】

<固定部材の構造>

図4は、本発明に係るローラ装置6における固定部材73の構成の一例を示す斜視図である。図4(a)は、端部装着部材7を固定部材73側から見た斜視図であり、図4(b)は、図4(a)の視点位置とは異なる視点位置で、端部装着部材7を固定部材73側から見た斜視図である。図4(a)、及び、図4(b)を参照して、固定部材73の構造を説明する。

【0107】

固定部材73は、板状部材71に対して軸部材61の端部側に配設され、ピン64と係合するものであって、図4に示すように、支持部731、回動作用部732、傾斜部733、凹部734、移動阻止部735、及び、回動阻止部736を備えている。

【0108】

支持部731は、板状部材71に対して軸部材61の端部側に立設され、回動作用部732、傾斜部733、凹部734、及び、回動阻止部736を支持する円筒状部材である。

【0109】

回動作用部732は、固定部材73を軸部材61の中心軸を中心として回動させる場合に、回動力を作用させることが可能な構造を有するものであって、ここでは、板状部材71に対して軸部材61の端部側に立設されている。また、回動作用部732は、支持部731の外周面に沿って周方向に等間隔(ここでは、90度間隔)で、支持部731と一体に複数個(ここでは、4個)形成されている。

【0110】

このように、固定部材73を軸部材61の中心軸を中心として回動させる場合に、回動力を作用させることが可能な構造を有する回動作用部732を備えるため、回動作用部732に対して外力を作用させて固定部材73を軸部材61の中心軸を中心として回動させることができる(図7、図8参照)ので、ローラ装置6を更に容易に組み立てることができる。

【0111】

本実施形態では、回動作用部732が、支持部731の外周面に沿って形成されている場合について説明するが、回動作用部732が、その他の位置に形成されている形態でもよい。例えば、回動作用部732が、板状部材71の外周面に沿って突出して形成されている形態でもよい。この場合には、回動作用部732を軸部材61の中心軸から離間した位置に形成することができるので、トルクアームが長くなるため、大きな回動力を作用させることができる。

【0112】

凹部734は、ピン64の固定部材73と対向する側(軸部材61の軸方向中央側)の面と係合するものである。具体的には、凹部734は、支持部731のフランジ63側の端部に沿って径方向の内側に向けて立設されている。また、凹部734は、フランジ63側の面が平面状に形成され、軸部材61の端部側の面がピン64の外周面に沿うべく半円筒状の凹みが形成されている。

【0113】

このようにして、ピン64の固定部材73と対向する側の面と係合する凹部734が形成されているため、凹部734にピン64を係合させることによって、ピン64を固定することができる(図8参照)ので、ローラ装置6を更に容易に組み立てることができる。

【0114】

傾斜部733は、支持部731のフランジ63側の端部に沿って、支持部731の径方向の内側に立設され、凹部734から板状部材71に形成された挿通孔711に向けて軸方向中央側に傾斜した斜面を構成するものである。具体的には、傾斜部733は、凹部734における周方向の一方側端部(回動阻止部736に近接する側の端部と対向する端部)から、挿通孔711の外周縁のうち、ピン64が挿通される外周縁に向けて、周方向に厚みが漸減して傾斜面が形成された楔形状の部材である。

【0115】

このように、固定部材73が、凹部734から板状部材71に形成された挿通孔711に向けて軸方向中央側に傾斜した傾斜部733を備えるため、ピン64を、傾斜部733上を摺動させて、凹部734に係合させることによってピン64を固定することができる(図7、図8参照)ので、ローラ装置6を更に容易に組み立てることができる。

【0116】

移動阻止部735は、凹部734に係合したピン64の中心軸方向の移動を規制するものである。具体的には、移動阻止部735は、支持部731の一部であって、凹部734の外周側に位置している支持部731に相当する。

【0117】

このようにして、凹部734に係合したピン64の中心軸方向の移動を規制する移動阻止部735を備えるため、ピン64が、ローラ装置6の振動等によって軸部材61に形成された貫通孔611から脱落することを確実に防止することができる。また、移動阻止部735が、支持部731の一部として構成されているため、構造が簡略化される。

【0118】

本実施形態では、移動阻止部735が、支持部731の一部として形成されている場合について説明するが、移動阻止部735が、その他の位置にその他の形状で形成されている形態でもよい。例えば、支持部731が、ピン64の軸方向の長さよりも大きい径で形成されている場合には、移動阻止部735は、支持部731の径方向の内側に立設して形成することができる。

【0119】

回動阻止部736は、凹部734に係合したピン64が傾斜部733に近接する向きとは反対の向きに回動することを規制するものである。具体的には、回動阻止部736は、支持部731の径方向内側に、凹部734の傾斜部733に近接する側の端部と対向する端部の位置に沿って形成された板状の部材である。

【0120】

このようにして、凹部734に係合したピン64が傾斜部733に近接する向きとは反対の向きに回動することを規制する回動阻止部736を備えるため、凹部734に係合されたピン64が凹部734を乗り越えることを確実に防止することができるので、ピン64を凹部734に確実に固定することができる。また、回動阻止部736が、支持部731の径方向内側に立設されているため、簡素な構造で充分な強度を確保することができる。

【0121】

本実施形態では、回動阻止部736が、支持部731の径方向内側に立設されている場合について説明するが、回動阻止部736が、その他の位置にその他の形状で形成されている形態でもよい。例えば、支持部731が、ピン64の軸方向の長さよりも大きい径で形成されている場合には、回動阻止部736は、支持部731の径方向の内側に、支持部731から離間して形成することができる。

【0122】

<組み立て手順>

図5〜図8は、図2に示すローラ装置6の製造工程の一例を示す工程図である。図5〜図8を参照して、ローラ装置6の製造工程の一例を順次説明する。ここで、図5、図6、図7(a)は、ローラ装置6の一方側端部の斜視図である。また、図7(b)、図8、は、ローラ装置6の軸方向から見た側面図である。

【0123】

まず、図5(a)から図5(b)に示すように、フランジ63が軸部材61に挿通され、ローラ本体62の軸方向の端面に当接する位置まで押し込まれる。

【0124】

つぎに、図5(b)から図6(a)に示すように、ピン64が、軸部材61に形成された貫通孔611に挿通され、ピン64の両端が均等に軸部材61から突出した位置まで押し込まれる。

【0125】

そして、図6(a)から図6(b)に示すように、端部装着部材7の板状部材71に形成された挿通孔711を、ピン64の軸方向の向きに合わせた状態で(図7(b)参照)、端部装着部材7が軸部材61に挿通される。

【0126】

次いで、図6(b)から図7(a)に示すように、端部装着部材7の板状部材71に形成された挿通孔711に、ピン64を貫通させて、端部装着部材7の付勢部材72がフランジ63に当接する位置まで、端部装着部材7が押し込まれる。

【0127】

図7(b)は、図7(a)に示す端部装着部材7の付勢部材72がフランジ63に当接する位置まで押し込まれた状態を示す側面図である。図7(b)に示すように、端部装着部材7の板状部材71に形成された挿通孔711に、ピン64が貫通されている。

【0128】

そして、図7(b)から図8(a)に示すように、端部装着部材7の回動作用部732が把持されて、時計回りに回動される。図8(a)に示すように、ピン64は、端部装着部材7の固定部材73に形成された傾斜部733上(傾斜部733において軸部材61の端部側の斜面上)を摺動する。

【0129】

一方、このとき、端部装着部材7とフランジ63との間は、端部装着部材7の付勢部材72に形成された凸部724がフランジ63の側板632と当接した状態(図9(b)参照)である。このように、凸部724がフランジ63の側板632と当接した状態で端部装着部材7が回動されるため、凸部724がフランジ63の側板632を摺動することになるが、凸部724のフランジ63に当接する側の端面が円弧状に形成されているため、フランジ63を損傷することを防止することができるのである。また、端部装着部材7を回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【0130】

つぎに、図8(a)から図8(b)に示すように、端部装着部材7の回動作用部732が把持されて、更に時計回りに回動され、ピン64が端部装着部材7の固定部材73に形成された凹部734に係合した位置で固定される。

【0131】

上述のように、挿通孔711に、ピン64を貫通された後に、端部装着部材7の板状部材71に形成された挿通孔711に、ピン64を貫通させることによって、端部装着部材7を装着することができるので、ローラ装置6を容易に組み立てることができる。

【0132】

また、端部装着部材7を時計回りに回動することによって、ピン64を、端部装着部材7の固定部材73に形成された凹部734に係合した位置で固定することができるので、ローラ装置6を更に容易に組み立てることができる。

【0133】

<組み立て手順の変形例>

図5〜図8には、位置規制部材がピン64である場合の組み立て手順を示したが、位置規制部材がその他の形状の部材(例えば、Cリング、Eリング等)からなる場合には、板状部材71に位置規制部材を挿通可能な挿通孔を形成することが困難な状況が想定される。このような場合(板状部材71に位置規制部材を挿通可能な挿通孔が形成されていない場合)のローラ装置6の製造工程の一例を、以下に、順次説明する。

【0134】

なお、位置規制部材がCリング、Eリング等である場合には、固定部材73を配設する必要がない。そこで、以下の説明においては、板状部材71に位置規制部材を挿通可能な挿通孔が形成されておらず、端部装着部材が固定部材73を備えていない場合(このような場合の端部装着部材を、ここでは、端部装着部材7cと記載する)について、組み立て手順の一例を説明する。

【0135】

まず、フランジ63が軸部材61に挿通され、ローラ本体62の軸方向の端面に当接する位置まで押し込まれる。そして、端部装着部材7cが軸部材61に挿通される。

【0136】

次いで、端部装着部材7cが、付勢部材72がフランジ63に当接する位置まで押し込まれる。つぎに、位置規制部材が、軸部材61に固定される。

【0137】

上述のように、付勢部材72が板状部材71と一体に形成されているため、付勢部材72及び板状部材71を一体として軸部材61に挿通して、位置規制部材によって固定することができるので、ローラ装置6を容易に組み立てることができる。

【0138】

<組み立てが完了した状態>

図9は、ローラ装置6の組み立てが完了した状態での付勢構造の一例を説明する説明図である。図9(a)は、ローラ装置6の軸方向から見た側面図である。図9(b)はローラ装置6の一方側端部の一部透視正面図である。

【0139】

図9(a)は、図8(b)と同一の図を便宜上再掲している。図9(b)では、フランジ63を透視して、その断面を斜線を施して記載している。図9(b)に示すように、ローラ装置6においては、フランジ63の側板632が、端部装着部材7の付勢部材72に形成された凸部724によって付勢された状態で、図9(a)に示すように、端部装着部材7の固定部材73に形成された凹部734がピン64に係合して固定されている。

【0140】

上述のように、付勢部材72に形成された凹部734によってフランジ63の側板632が軸方向中央側へ付勢された状態で、固定部材73に形成された凹部734にピン64を係合させることによってピン64を固定することができるため、フランジ63が付勢部材72によって付勢されているので、フランジ63の軸方向の位置ズレを防止することができるのである。

【0141】

<付勢部材の第1変形例>

図10は、本発明に係るローラ装置6における図3に示す形態とは相違する形態の付勢部材72aの構成を示す図である。(a)は、端部装着部材7aを付勢部材72a側から見た斜視図である。(b)は、端部装着部材7aの側面図である。図10(a)、及び、図10(b)を参照して、付勢部材72aの構造を説明する。

【0142】

端部装着部材7aは、図3を参照して説明した板状部材71、図10を参照して説明する付勢部材72a、及び、図4を参照して説明した固定部材73を備えている。また、図2〜図9を用いて説明したローラ装置6の端部装着部材7に換えて、端部装着部材7aを用いることができる。なお、端部装着部材7aの板状部材71及び固定部材73は、それぞれ、端部装着部材7の板状部材71及び固定部材73と同一の構成を有するため、その説明を省略する。

【0143】

なお、ここでは、端部装着部材7aを構成する板状部材71、付勢部材72a、及び、固定部材73は、ポリアセタール(略称:POM)等の樹脂で、射出成形等で一体に形成されている。

【0144】

このように、端部装着部材7aを構成する板状部材71、付勢部材72a、及び、固定部材73が、樹脂からなるため、端部装着部材7aを射出成形等で容易に製造することができる。

【0145】

本実施形態では、端部装着部材7aが樹脂からなる場合について説明するが、端部装着部材7aの少なくとも一部がその他の材質からなる形態でもよい。例えば、端部装着部材7aのうち、板状部材71及び固定部材73が樹脂からなり、付勢部材72aがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72aの強度を更に向上することが可能となる。

【0146】

また、端部装着部材7aを構成する板状部材71、付勢部材72a、及び、固定部材73が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる端部装着部材7aを実現することができる。

【0147】

本実施形態では、端部装着部材7aがポリアセタールからなる場合について説明するが、端部装着部材7aの少なくとも一部がポリアセタール以外の材料からなる形態でもよい。例えば、端部装着部材7aのうち、板状部材71及び固定部材73がポリアセタールからなり、付勢部材72aがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72aの強度を更に向上することが可能となる。

【0148】

付勢部材72aは、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものであって、図10に示すように、支持部721a、弾性部722a、孔部723a、凸部724a、凹部725a、及び、切欠部726aを備えている。

【0149】

支持部721aは、板状部材71に立設され、弾性部722aを支持するものである。具体的には、支持部721aの一方側(板状部材71側の)端部は、板状部材71のフランジ63側の面に接続されている。また、支持部721aの他方側(板状部材71に対して軸部材61の端部側の)端部は、1個の弾性部722aの一方側端部(例えば、右回りの進行方向端部、又は、左回りの進行方向端部)と接続されている。

【0150】

ここでは、隣接する支持部721a間には、切欠部726aが形成されている。切欠部726aを挟んで隣接する支持部721aを1対の切欠部726aと考えると、4対の支持部721aが、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されている。また、支持部721aは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円の曲率を有し、周方向に沿って円弧状に形成された板状部材として形成されている。

【0151】

弾性部722aは、支持部721aに支持され、凸部724aを支持すると共に、軸方向への弾性変形が可能に構成されたものである。また、弾性部722aは、板状部材71と平行に板状部材71のフランジ63側の面から離間して配置されている。

【0152】

具体的には、弾性部722aは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円に沿って円弧状に湾曲して形成された四角柱状部材である。また、4個の弾性部722aは、それぞれ、その両端が、2個の支持部721aと、支持部721aのフランジ63側の端部において接続されている。更に、弾性部722aの長手方向(周方向)の中央位置には、凸部724aが介設して接続されている。すなわち、凸部724aの周方向の両側端部は、弾性部722aに接続されて支持されている。

【0153】

上述のように、付勢部材72aが、凸部724aを支持すると共に、軸方向への弾性変形が可能に構成された弾性部722aと、板状部材71に立設され、弾性部722aを支持する支持部721aと、を備えるため、フランジ63を付勢する凸部724aに、板状部材71に立設された支持部721aによって支持された弾性部722aの弾性変形による弾性力が付与されるので、付勢部材72aを簡素な構成で実現することができる。

【0154】

また、弾性部722aが、板状部材71と平行に板状部材71のフランジ63側の面から離間して配設されているため、弾性部722aが板状部材71側へ弾性変形した場合に、板状部材71と当接することを防止することができる。もし、弾性部722aが弾性変形した場合に板状部材71と当接することがあれば、板状部材71によって弾性部722aの変形が禁止されるため、凸部724aの付勢力が急激に上昇することになり、フランジ63の損傷が発生する虞がある。

【0155】

更に、弾性部722aは、その両端がそれぞれ支持部721aのいずれかに支持されているため、弾性部722aが、いわゆる両持ち梁として弾性変形するため、小さい変位で強い弾性力を凸部724aに付与することができるので、凸部724aからフランジ63に付与される付勢力を大きくすることができる。

【0156】

また、凸部724aに付勢力の反力が作用して、弾性部722aに弾性変形に伴う引張応力が作用した場合に、支持部721aには、接続された弾性部722aから引張応力が作用するので、支持部721aが孔部723a側に撓むことになるため、付勢力の反力が作用した際に凸部724aが軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72aはフランジ63に対して付勢力を付与することができる。

【0157】

孔部723aは、弾性部722aと板状部材71との間に形成されたものであって、弾性部722aの板状部材71側への変形を可能にする空間である。

【0158】

凸部724aは、フランジ63と当接してフランジ63を付勢するものであって、径方向位置が同一であって、且つ、周方向位置が均等に3個以上(ここでは、4個)配置されている。また、凸部724aは、フランジ63に当接する側の端面が円弧状に形成されている。

【0159】

上述のように、凸部724aが、径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されているため、フランジ63を周方向に均一に付勢することができるので、フランジ63の軸方向の位置ズレを確実に防止することができる。

【0160】

また、凸部724aにおいて、フランジ63に当接する側の端面が円弧状に形成されているため、付勢部材72aがフランジ63に対して摺動して回動した場合に、フランジ63が損傷することを防止することができる(図7、図8参照)。更に、凸部724aのフランジ63に対する滑り易さを向上することができるので、付勢部材72aをフランジ63に対して摺動させて回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【0161】

凹部725aは、凸部724aと対向する側に、凸部724aと同様に円弧状に形成されている。すなわち、ここでは、凸部724aは、弾性部722aを構成する四角柱状部材が、フランジ63側に湾曲して円弧状に突出したものである。

【0162】

上述のように、付勢部材72aが、凸部724aと対向する側に、凹部725aを有するため、フランジ63に作用する付勢力の反力が凸部724aに作用して、弾性部722aに弾性変形に伴う引張応力が作用した場合に、凹部725aの深さが浅くなるように(=凸部724aの高さが低くなるように)凸部724aが変形するため、付勢力の反力が作用した際に凸部724aが軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72aはフランジ63に対して付勢力を付与することができる。

【0163】

<付勢部材の第2変形例>

図11は、本発明に係るローラ装置6における図3、図10に示す形態とは相違する形態の付勢部材72bの構成を示す図である。(a)は、端部装着部材7bを付勢部材72b側から見た斜視図である。(b)は、端部装着部材7bの側面図である。図11(a)、及び、図11(b)を参照して、付勢部材72bの構造を説明する。

【0164】

端部装着部材7bは、図3を参照して説明した板状部材71、図11を参照して説明する付勢部材72b、及び、図4を参照して説明した固定部材73を備えている。また、図2〜図9を用いて説明したローラ装置6の端部装着部材7に換えて、端部装着部材7bを用いることができる。なお、端部装着部材7bの板状部材71及び固定部材73は、それぞれ、端部装着部材7の板状部材71及び固定部材73と同一の構成を有するため、その説明を省略する。

【0165】

なお、ここでは、端部装着部材7bを構成する板状部材71、付勢部材72b、及び、固定部材73は、ポリアセタール(略称:POM)等の樹脂で、射出成形等で一体に形成されている。

【0166】

このように、端部装着部材7bを構成する板状部材71、付勢部材72b、及び、固定部材73が、樹脂からなるため、端部装着部材7bを射出成形等で容易に製造することができる。

【0167】

本実施形態では、端部装着部材7bが樹脂からなる場合について説明するが、端部装着部材7bの少なくとも一部がその他の材質からなる形態でもよい。例えば、端部装着部材7bのうち、板状部材71及び固定部材73が樹脂からなり、付勢部材72bがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72bの強度を更に向上することが可能となる。

【0168】

また、端部装着部材7bを構成する板状部材71、付勢部材72b、及び、固定部材73が、ポリアセタールからなるため、耐摩耗性、耐熱性等の機械的特性に優れる端部装着部材7bを実現することができる。

【0169】

本実施形態では、端部装着部材7bがポリアセタールからなる場合について説明するが、端部装着部材7bの少なくとも一部がポリアセタール以外の材料からなる形態でもよい。例えば、端部装着部材7bのうち、板状部材71及び固定部材73がポリアセタールからなり、付勢部材72bがSUS304等の金属からなる形態でもよい。この場合には、付勢部材72bの強度を更に向上することが可能となる。

【0170】

付勢部材72bは、板状部材71のフランジ63側に配設され、フランジ63を軸方向中央側へ付勢するものであって、図11に示すように、支持部721b、弾性部722b、及び、凸部724bを備えている。

【0171】

支持部721bは、板状部材71に立設され、弾性部722bを支持するものである。具体的には、支持部721bの一方側(板状部材71側の)端部は、板状部材71のフランジ63側の面に接続されている。また、支持部721bの他方側の(フランジ63側の)端部は、1個の弾性部722bの一方側端部(ここでは、左回りの進行方向端部)と接続されている。

【0172】

ここでは、4個の支持部721bが、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されている。また、支持部721bは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円の曲率を有し、周方向に沿って円弧状に形成された板状部材として形成されている。

【0173】

弾性部722bは、支持部721bに支持され、凸部724bを支持すると共に、軸方向への弾性変形が可能に構成されたものである。また、弾性部722bは、板状部材71と平行に板状部材71のフランジ63側の面から離間して配置されている。

【0174】

具体的には、弾性部722bは、板状部材71の径方向の中心位置(軸部材61の軸中心の位置)を中心とする同心円に沿って円弧状に湾曲して形成された四角柱状部材である。また、4個の弾性部722bは、それぞれ、その一方側端部(ここでは、左回りの進行方向端部)が、支持部721bと、支持部721bのフランジ63側の端部において接続されている。

【0175】

更に、弾性部722bの他方側端部(ここでは、右回りの進行方向端部)は、凸部724bと接続されている。すなわち、凸部724bの周方向の一方側端部(ここでは、左回りの進行方向端部)は、弾性部722bに接続されて支持されている。

【0176】

上述のように、付勢部材72bが、凸部724bを支持すると共に、軸方向への弾性変形が可能に構成された弾性部722bと、板状部材71に立設され、弾性部722bを支持する支持部721bと、を備えるため、フランジ63を付勢する凸部724bに、板状部材71に立設された支持部721bによって支持された弾性部722bの弾性変形による弾性力が付与されるので、付勢部材72bを簡素な構成で実現することができる。

【0177】

また、弾性部722bが、板状部材71と平行に板状部材71のフランジ63側の面から離間して配設されているため、弾性部722bが板状部材71側へ弾性変形した場合に、板状部材71と当接することを防止することができる。もし、弾性部722bが弾性変形した場合に板状部材71と当接することがあれば、板状部材71によって弾性部722bの変形が禁止されるため、凸部724bの付勢力が急激に上昇することになり、フランジ63の損傷が発生する虞がある。

【0178】

更に、弾性部722bは、その一方側端部(ここでは、左回りの進行方向端部)が、支持部721bのいずれかに支持されているため、弾性部722bが、いわゆる片持ち梁として弾性変形するため、付勢力の反力が作用した際に凸部724bが軸方向に移動可能な範囲を大きくすることができる。したがって、軸部材61とローラ本体62との間の熱膨張率の差に起因して発生するフランジ63の軸方向位置の移動量が大きい場合にも、付勢部材72bはフランジ63に対して付勢力を付与することができる。

【0179】

凸部724bは、フランジ63と当接してフランジ63を付勢するものであって、径方向位置が同一であって、且つ、周方向位置が均等に3個以上(ここでは、4個)配置されている。また、凸部724bは、フランジ63に当接する側の端面が円弧状に形成されている。

【0180】

上述のように、凸部724bが、径方向位置が同一であって、且つ、周方向位置が均等に(ここでは、90度ごとに)配置されているため、フランジ63を周方向に均一に付勢することができるので、フランジ63の軸方向の位置ズレを確実に防止することができる。

【0181】

また、凸部724bにおいて、フランジ63に当接する側の端面が円弧状に形成されているため、付勢部材72bがフランジ63に対して摺動して回動した場合に、フランジ63が損傷することを防止することができる(図7、図8参照)。更に、凸部724bのフランジ63に対する滑り易さを向上することができるので、付勢部材72bをフランジ63に対して摺動させて回転するために要する回動力を減少することができるので、ローラ装置6の組み立てが行い易い。

【符号の説明】

【0182】

100 画像形成装置

1(1Y,1M,1C,1B) 感光体ユニット

11 感光体ドラム

2 一次転写ユニット

21 駆動ローラ

22 従動ローラ

23 テンションローラ

24 一次転写ローラ

25 一次転写ベルト

26 補助ローラ

3 二次転写ユニット

31 駆動ローラ

32 従動ローラ

33 テンションローラ

34 二次転写ローラ

35 二次転写ベルト

4 整合ローラ対

5 定着ユニット

6 ローラ装置(駆動ローラ)

61 軸部材

611 貫通孔

62 ローラ本体

63 フランジ

631 挿通孔

632 側板

633 円筒部材

634 鍔部

64 ピン(位置規制部材)

7,7a,7b 端部装着部材

71 板状部材

711 挿通孔

72 付勢部材

721 支持部

722 弾性部

723 孔部

724 凸部

725 凹部

72a 付勢部材

721a 支持部

722a 弾性部

723a 孔部

724a 凸部

725a 凹部

726a 切欠部

72b 付勢部材

721b 支持部

722b 弾性部

724b 凸部

73 固定部材

731 支持部

732 回動作用部

733 傾斜部

734 凹部

735 移動阻止部

736 回動阻止部

【特許請求の範囲】

【請求項1】

ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され、前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置であって、

前記位置規制部材と前記フランジとの間に配設され、前記位置規制部材によって軸方向端部側への移動が規制される板状部材と、

前記板状部材と一体に形成され、前記フランジを軸方向中央側へ付勢する付勢部材と、

を備えることを特徴とするローラ装置。

【請求項2】

請求項1に記載のローラ装置であって、

前記付勢部材は、

径方向位置が略同一であって、且つ、周方向位置が略均等に配置された3個以上の凸部を備え、

該凸部が前記フランジと当接して前記フランジを付勢する

ことを特徴とするローラ装置。

【請求項3】

請求項2に記載のローラ装置であって、

前記凸部は、前記フランジに当接する側の端面が略円弧状に形成されている

ことを特徴とするローラ装置。

【請求項4】

請求項2又は請求項3に記載のローラ装置であって、

前記付勢部材は、

前記凸部を支持すると共に、軸方向への弾性変形が可能に構成された弾性部と、

前記板状部材に立設され、前記弾性部を支持する支持部と、を備える

ことを特徴とするローラ装置。

【請求項5】

請求項4に記載のローラ装置であって、

前記弾性部は、前記板状部材と略平行に前記板状部材の前記フランジ側の面から離間して配置されている

ことを特徴とするローラ装置。

【請求項6】

請求項5に記載のローラ装置であって、

前記弾性部は、その両端がそれぞれ前記支持部のいずれかに支持されている

ことを特徴とするローラ装置。

【請求項7】

請求項6に記載のローラ装置であって、

前記付勢部材は、

前記凸部と対向する側に、凹部を有する

ことを特徴とするローラ装置。

【請求項8】

請求項6に記載のローラ装置であって、

前記支持部は、互いに隣接する前記弾性部のうち、一方の弾性部の一方側端部を支持すると共に、他方の弾性部の他方側端部を支持する

ことを特徴とするローラ装置。

【請求項9】

請求項5に記載のローラ装置であって、

前記弾性部は、その一方端が前記支持部のいずれかに支持されている

ことを特徴とするローラ装置。

【請求項10】

請求項1から請求項9のいずれか1つに記載のローラ装置であって、

前記板状部材及び前記付勢部材は、樹脂からなる

ことを特徴とするローラ装置。

【請求項11】

請求項10に記載のローラ装置であって、

前記板状部材及び前記付勢部材は、ポリアセタールからなる

ことを特徴とするローラ装置。

【請求項12】

請求項1から請求項11のいずれか1つに記載のローラ装置であって、

前記軸部材は、両端部に径方向に貫通する略円筒状の貫通孔が形成されており、

前記位置規制部材は、前記軸部材に形成された貫通孔に挿通される、前記軸部材の直径より長い略円筒状の部材である

ことを特徴とするローラ装置。

【請求項13】

請求項1から請求項12のいずれか1つに記載のローラ装置であって、

前記板状部材は、

前記位置規制部材を挿通可能な挿通孔が形成されている

ことを特徴とするローラ装置。

【請求項14】

請求項1から請求項13のいずれか1つに記載のローラ装置であって、

前記板状部材に対して前記軸部材の端部側に配設され、前記位置規制部材と係合する固定部材を備える

ことを特徴とするローラ装置。

【請求項15】

請求項1から請求項14のいずれか1つに記載のローラ装置の製造方法であって、

前記フランジを前記軸部材に挿通する工程と、

前記板状部材及び前記付勢部材を前記軸部材に挿通する工程と、

前記位置規制部材を前記軸部材に固定する工程と、を有する

ことを特徴とするローラ装置の製造方法。

【請求項16】

転写ベルトに張架された複数のローラを備え、記録用紙を含む記録媒体の表面に画像を形成する画像形成装置であって、

前記複数のローラのうち、少なくとも1つのローラは、それぞれ、請求項1から請求項14のいずれか1つに記載のローラ装置からなる

ことを特徴とする画像形成装置。

【請求項1】

ローラ本体、該ローラ本体に挿通される軸部材、該軸部材が挿通され、前記ローラ本体の両端に当接して配設されるフランジ、及び、前記フランジに対して前記軸部材の端部側で当該軸部材に固定され、前記フランジの軸方向位置を規制する位置規制部材、を備えるローラ装置であって、

前記位置規制部材と前記フランジとの間に配設され、前記位置規制部材によって軸方向端部側への移動が規制される板状部材と、

前記板状部材と一体に形成され、前記フランジを軸方向中央側へ付勢する付勢部材と、

を備えることを特徴とするローラ装置。

【請求項2】

請求項1に記載のローラ装置であって、

前記付勢部材は、

径方向位置が略同一であって、且つ、周方向位置が略均等に配置された3個以上の凸部を備え、

該凸部が前記フランジと当接して前記フランジを付勢する

ことを特徴とするローラ装置。

【請求項3】

請求項2に記載のローラ装置であって、

前記凸部は、前記フランジに当接する側の端面が略円弧状に形成されている

ことを特徴とするローラ装置。

【請求項4】

請求項2又は請求項3に記載のローラ装置であって、

前記付勢部材は、

前記凸部を支持すると共に、軸方向への弾性変形が可能に構成された弾性部と、

前記板状部材に立設され、前記弾性部を支持する支持部と、を備える

ことを特徴とするローラ装置。

【請求項5】

請求項4に記載のローラ装置であって、

前記弾性部は、前記板状部材と略平行に前記板状部材の前記フランジ側の面から離間して配置されている

ことを特徴とするローラ装置。

【請求項6】

請求項5に記載のローラ装置であって、

前記弾性部は、その両端がそれぞれ前記支持部のいずれかに支持されている

ことを特徴とするローラ装置。

【請求項7】

請求項6に記載のローラ装置であって、

前記付勢部材は、

前記凸部と対向する側に、凹部を有する

ことを特徴とするローラ装置。

【請求項8】

請求項6に記載のローラ装置であって、

前記支持部は、互いに隣接する前記弾性部のうち、一方の弾性部の一方側端部を支持すると共に、他方の弾性部の他方側端部を支持する

ことを特徴とするローラ装置。

【請求項9】

請求項5に記載のローラ装置であって、

前記弾性部は、その一方端が前記支持部のいずれかに支持されている

ことを特徴とするローラ装置。

【請求項10】

請求項1から請求項9のいずれか1つに記載のローラ装置であって、

前記板状部材及び前記付勢部材は、樹脂からなる

ことを特徴とするローラ装置。

【請求項11】

請求項10に記載のローラ装置であって、

前記板状部材及び前記付勢部材は、ポリアセタールからなる

ことを特徴とするローラ装置。

【請求項12】

請求項1から請求項11のいずれか1つに記載のローラ装置であって、

前記軸部材は、両端部に径方向に貫通する略円筒状の貫通孔が形成されており、

前記位置規制部材は、前記軸部材に形成された貫通孔に挿通される、前記軸部材の直径より長い略円筒状の部材である

ことを特徴とするローラ装置。

【請求項13】

請求項1から請求項12のいずれか1つに記載のローラ装置であって、

前記板状部材は、

前記位置規制部材を挿通可能な挿通孔が形成されている

ことを特徴とするローラ装置。

【請求項14】

請求項1から請求項13のいずれか1つに記載のローラ装置であって、

前記板状部材に対して前記軸部材の端部側に配設され、前記位置規制部材と係合する固定部材を備える

ことを特徴とするローラ装置。

【請求項15】

請求項1から請求項14のいずれか1つに記載のローラ装置の製造方法であって、

前記フランジを前記軸部材に挿通する工程と、

前記板状部材及び前記付勢部材を前記軸部材に挿通する工程と、

前記位置規制部材を前記軸部材に固定する工程と、を有する

ことを特徴とするローラ装置の製造方法。

【請求項16】

転写ベルトに張架された複数のローラを備え、記録用紙を含む記録媒体の表面に画像を形成する画像形成装置であって、

前記複数のローラのうち、少なくとも1つのローラは、それぞれ、請求項1から請求項14のいずれか1つに記載のローラ装置からなる

ことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−47768(P2012−47768A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−186727(P2010−186727)

【出願日】平成22年8月24日(2010.8.24)

【特許番号】特許第4846049号(P4846049)

【特許公報発行日】平成23年12月28日(2011.12.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月24日(2010.8.24)

【特許番号】特許第4846049号(P4846049)

【特許公報発行日】平成23年12月28日(2011.12.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]