ローラ装置

【課題】例えば、半導体製造工程においてウェハキャリアを搬送するのに用いられる走行ローラに適用可能なローラ装置の振れ量を低減する。

【解決手段】ローラ装置は、軸受(10)と、該軸受に外嵌されている環状の第1弾性体部(4a及び4b)と、該第1弾性体部に外嵌されている環状部材(2)と、該環状部材に外嵌されている環状の第2弾性体部(3)とを備える。環状部材は、第1及び第2弾性体部よりも弾性が小さく、第1弾性体部は、環状部材の内周面が臨む空間に圧入されることにより環状部材に内嵌されている。

【解決手段】ローラ装置は、軸受(10)と、該軸受に外嵌されている環状の第1弾性体部(4a及び4b)と、該第1弾性体部に外嵌されている環状部材(2)と、該環状部材に外嵌されている環状の第2弾性体部(3)とを備える。環状部材は、第1及び第2弾性体部よりも弾性が小さく、第1弾性体部は、環状部材の内周面が臨む空間に圧入されることにより環状部材に内嵌されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、半導体製造工程においてウェハキャリアを搬送するビークル等の搬送車に用いられる走行ローラに適用可能なローラ装置の技術分野に関する。

【背景技術】

【0002】

この種のローラ装置では、その使用時にローラ装置の周面が接する接触面から衝撃を受けることによって振動が発生する。ローラ装置に発生した振動は、ローラ装置が設置された搬送装置によって搬送されるシリコンウェハ等の被搬送物に対する衝撃となり、被搬送物と被搬送物を収納する容器とに滑りが生じ微小な磨耗粉を発生させ、シリコンウェハ等の被搬送物表面に付着し、製品の歩留まりを著しく低下させる。また極端な場合、当該被搬送物が破損する一因ともなり得る。また、ローラ装置の周面が接触面から受ける摩擦力によって、ローラ装置の周面に摩耗が発生する。このような摩耗によれば、ローラ装置の耐久性を著しく低下させることになる。更に、このような振動や磨耗は、ローラ装置から発生する塵の原因、搬送車や被搬送物から発生する塵の原因となり、特に半導体製造装置の如きクリーンルーム内では歓迎されない。特許文献1は、振動及び摩耗を低減可能なガイドローラを提案している。

【0003】

【特許文献1】実登3130566号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示されたガイドローラによれば、ガイドローラの回転軸から当該ガイドローラの外周側に向かって順に配置された環状の構成要素の夫々の中心軸を揃えることは困難である。より具体的には、特許文献1に開示されたガイドローラにおいて、ハブ部材及び金属環層間にゴム材を注入することによって防振ラバー層を形成する際に防振ラバー層が変形してしまい、各構成要素の中心軸の偏心の程度を示す振れ量を低減することが困難となる技術的問題点が生じる。また、ガイドローラの最も外側に形成された表面弾性層を切削加工することによって振れ量を低減した場合、表面弾性層より回転軸に近い防振ラバー層が変形し、振れ量を低減することが難しくなる。

【0005】

加えて、特許文献1に開示されたガイドローラによれば、その使用時に防振ラバー層に加わる圧縮荷重及び引っ張り荷重によって、防振ラバー層が、防振ラバー層が接する軸受から剥離してしまい、ガイドローラの耐久性を低下させてしまう問題点もある。防振ラバー層の両面の夫々の側に配置されたハブ部材及び金属環層の夫々は、防振ラバー層を保護するために一定の厚みが必要となるため、ローラ装置を小型化することが困難となる設計上の問題点がある。

【0006】

特に、半導体製造工場等の搬送システムにおける走行レールが合流や分岐箇所で途切れている場合には、途切れている箇所を通過する際におけるローラ装置の振動の発生は、顕著となり、例えば特許文献1に開示されたガイドローラでは対応困難である。そして、振動により発生する塵が、クリーンルームにおけるクリーン度を落とすなど、実践上、極めて深刻な問題を起こしかねない。

【0007】

よって、本発明は上記問題点等に鑑みてなされたものであり、例えば、振動や磨耗を低減可能であると共に、小型化が容易であるローラ装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明に係るローラ装置は上記課題を解決するために、軸受と、該軸受に外嵌されている環状の第1弾性体部と、該第1弾性体部に外嵌されている環状部材と、該環状部材に外嵌されている環状の第2弾性体部とを備え、前記環状部材は、前記第1及び第2弾性体部よりも弾性が小さく、前記第1弾性体部は、前記環状部材の内周面が臨む空間に圧入されることで前記環状部材に内嵌されている。

【0009】

本発明に係るローラ装置によれば、例えば転がり軸受である軸受の外周には、環状の第1弾性体部が外嵌されている。第1弾性体部は、例えばウレタン、シリコン、シリコンゴム等のゴムなどの弾性体から構成されている。この第1弾性体部は、通常接着剤等によって軸受の外周に接着され、その弾性により軸受の外周に強固に嵌められることで軸受に固定される。第1弾性体部の外周には、環状部材が外嵌されており、更に、環状部材の外周には、環状の第2弾性体部が外嵌されている。第2弾性体部は、例えば、第1弾性体部よりも弾性が小さく且つ硬度が高い、例えばウレタン、シリコン、シリコンゴム等のゴムなどの弾性体から構成されている。この第2弾性体部は通常、接着剤等によって環状部材の外周に接着されるが、その弾性により環状部材の外周に強固に嵌められることで軸受に固定されていてもよい。環状部材は、例えばアルミニウム、ステンレス、スチールなどの剛性或いは機械的強度の高い金属材料や、セラミック、強化プラスチックなどの剛性或いは機械的強度の高い非金属材料からからなり、第1及び第2弾性体部よりも弾性が小さい。

【0010】

ここで本発明では特に、第1弾性体部は、環状部材の内周面が臨む空間に圧入されることで、環状部材に内嵌されている。即ち、第1弾性体部は、軸受の外周面と環状部材の内周面との間の隙間に押し込まれている。この際、第1弾性体部は、軸受に外嵌された状態で、環状部材の内周面が臨む空間に圧入されてもよい。或いは、環状部材の内周面が臨む空間に軸受を挿入した後に、第1弾性体部は、軸受の外周面と環状部材の内周面との間の隙間に押し込まれる形で、当該空間に圧入されていてもよい。言い換えれば、本発明に係る「圧入」とは、軸受に第1弾性体部が外嵌された後に環状部材の内周面に臨む空間に、圧せられつつ押し込まれることをいうだけでなく、軸受が上述の空間に挿入された後、軸受及び環状部材間の隙間に、圧せられつつ押し込まれることも意味する。

【0011】

したがって、本発明に係るローラ装置によれば、第2弾性体部が外嵌された環状部材と、軸受及び第1弾性体部とを別々に形成できるため、環状部材及び第2弾性体部からなる、環状部分の振れ量と、軸受及び第1弾性体部からなる環状部分の振れ量との夫々を、別々に調整できる。このように別々に振れ量が調整された複数の環状部分を組上げることによって構築されたローラ装置の振れ量は、第2弾性体部が接着された環状部材及び軸受を組み上げた後にローラ装置の振れ量を調整する場合に比べて遥かに容易にして低減可能である。

【0012】

より具体的には、仮に、例えば、環状部材の内周面に臨む空間に配置された軸受と環状部材との間の隙間に、例えばウレタン樹脂等を注入することによって第1弾性体部を形成した場合、注入されたウレタン樹脂等が変形し、ローラ装置全体の振れ量を増大させてしまう。加えて、このような振れ量を低減する目的で、最外周に位置する第2弾性体部を切削加工した場合、切削時にローラ装置に加わる応力によって各部材の中心軸が相互に大きくずれ、結局、ローラ装置全体の振れ量を低減することが困難になる。

【0013】

しかるに上述したように本発明に係るローラ装置によれば、第2弾性体部が外嵌された環状部材の振れ量と、第1弾性体部が外嵌された軸受の振れ量とを別々に調整できるので、これらを組上げることによって形成されたローラ装置全体の振れ量を低減することが可能である。本発明に係るローラ装置によれば、例えば、第1弾性体部が外嵌された環状部材の振れ量を0.1mm以下になるように調整できると共に、第1弾性体部が外嵌された軸受の振れ量を切削加工によって0.1mm以下にできる。このため、ローラ装置全体の振れ量を0.2mm以下に低減できる。このような振れ量を有するローラ装置は、走行ローラとして十分使用に耐え得るものとなる。

【0014】

また、本発明に係るローラ装置によれば、第1弾性体部が環状部材の内周面に臨む空間に圧入されるため、環状部材の内周面から第1弾性体部に対して、圧縮力が常時に作用する。従って、本発明のローラ装置の使用時に、第1弾性体部が軸受から剥離することを回避或いは低減でき、ローラ装置の耐久性を顕著に高めることが可能である。加えて、本発明に係るローラ装置によれば、特許文献1に開示されたガイドローラと比べて、防振ラバー層の両面の夫々の側に設けられたハブ部材及び金属環層等の保護部材と同様の部材を設けなくても、軸受から第1弾性体部が剥離することを低減できるため、ローラ装置のサイズを小さくでき、且つローラ装置の製造コストを低減することが可能である。

【0015】

以上の結果、本発明に係るローラ装置によれば、振動や磨耗を低減可能となると共に、その小型化も容易となる。

【0016】

本発明に係るローラ装置の一の態様では、前記第1弾性体部は、前記内周面及び前記軸受の外周面のうち少なくとも一方に接着されている。

【0017】

この態様によれば、環状部材に内嵌されると共に軸受に外嵌される第1弾性体部は、これらの一方又は両方に対して、接着剤等によって接着されるので、これら三者を同軸的に組み上げた後に、相互のズレによりその同軸性に狂いが生じる事態を効果的に回避できる。

【0018】

尚、第1弾性体部を、それがローラ装置の動作中にズレない程度に強固に嵌め込めるのであれば、このように接着しなくても足りる。接着しない方がメンテナンス時や修理時に、これら三者をばらす際に便利である。

【0019】

本発明に係るローラ装置の他の態様では、前記第2弾性体部は、前記環状部材の外周面に接着されている。

【0020】

この態様によれば、環状部材に外嵌される第2弾性体部は、環状部材に対して、接着剤等によって接着されるので、これら両者を組み上げた後に、相互のズレによりそれらの位置関係に狂いが生じる事態を効果的に回避できる。

【0021】

尚、第2弾性体部を、ローラ装置の動作中にズレない程度に強固に外嵌できるのであれば、このように接着しなくても足りる。接着しない方がメンテナンス時や修理時に、これら二者をばらす際に便利である。

【0022】

本発明に係るローラ装置の他の態様では、前記第2弾性体部の硬度は、前記第1弾性体部の硬度より高い。

【0023】

この態様によれば、第2弾性体部の硬度は、同種の又は異種の弾性材料から構成された第1弾性体部の硬度より高い。したがって、第1弾性体部と同様の硬度を有する材料を用いて第2弾性体部を形成する場合に比べて、ローラ装置の使用時における第2弾性体部の摩耗を、即ち当該ローラ装置における最外周部分における磨耗を低減できる。加えて、軸受のより近くに存在する第1弾性体部が衝撃を吸収するため、ローラ装置に発生する振動を低減可能である。

【0024】

本発明に係るローラ装置の他の態様では、前記第1弾性体部は、前記軸受の回転軸に沿って互いに隙間を隔てて配置された環状の第1部分及び環状の第2部分を有する。

【0025】

この態様によれば、ローラ装置の使用時に第1部分及び第2部分の夫々に回転軸に沿った方向に応力が加わった場合でも、第1部分及び第2部分間の隙間に向かってこれら各部分が弾性変形することによって、回転軸に沿った方向に第1部分及び第2部分の夫々に加わった応力が吸収される。言い換えれば、応力が加わることによって生じた第1部分及び第2部分の夫々のひずみを、第1及び第2部分が夫々隙間側に膨れることによって、逃がすことが可能である。このような隙間によれば、第1部分及び第2部分の夫々のバネ係数が、隙間を設けない場合、即ち第1部分及び第2部分が互いに接触している場合に比べて小さくなり、第1弾性体部が振動を吸収する吸収性能を効率的に高めることが可能となる。したがって、軸受の外周面に沿って第1部分及び第2部分に加わる応力を緩和することが可能となり、第1部分及び第2部分の夫々が軸受の外周面から剥離する剥離現象を低減できる。この結果、効率的にローラ装置の耐久性を高めることが可能となる。

【0026】

この第1弾性体部が第1及び第2部分を有する態様では、前記第1部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第1止め手段と、前記第2部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第2止め手段と、前記隙間に配置され、且つ前記第1部分及び前記第2部分の夫々における前記隙間の側を向く側面の一部に当接することによって、前記隙間を確保する隙間確保手段とを更に備えてもよい。

【0027】

このように構成すれば、第1止め手段及び第2止め手段の夫々は、例えば、ワッシャー及び止め輪等のリング状の部材から構成されており、或いは、環状部材の内周面から土手状に突出した部分から構成されており、回転軸に沿って第1部分及び第2部分の夫々に位置ずれが生じることを隙間確保手段と共に低減できる。隙間確保手段は、例えば周方向に沿って延びるリング状のワッシャーであり、ローラ装置の使用時に、回転軸に沿って第1部分及び第2部分に加わる圧縮荷重及び引っ張り荷重によってこれら部分が相互に近づくように位置ずれが生じることを低減し、隙間を確保する。そして、第1及び第2部分に対して回転軸に沿った方向に生じる応力を、このように確保された隙間によって逃がすことが可能となる。

【0028】

この場合更に、前記第1止め手段が当接する部分における前記軸受の径方向の幅及び前記第2止め手段が前記第2部分に当接する部分における前記径方向の幅は夫々、前記隙間確保手段が当接する部分における前記径方向の幅より大きいように構成してもよい。

【0029】

このように構成すれば、ローラ装置の使用時に、第1部分及び第2部分の夫々に回転軸に沿って加わる応力を逃がす向きを第1部分及び第2部分間の隙間に向かうように揃えることが可能である。より具体的には、第1止め手段の先端及び第2止め手段の先端から軸受の外周面までの夫々の幅が、隙間確保手段の先端から軸受の外周面までの幅より狭いため、第1部分及び第2部分の夫々に接する第1止め手段及び第2止め手段の夫々の当接面積は、第1部分及び第2部分の夫々に接する隙間確保手段の当接面積より大きくなる。したがって、ローラ装置の使用時に第1部分及び第2部分の夫々に圧縮荷重及び引っ張り荷重が様々な方向に沿って加わったとしても、これら荷重に基づく合力は、第1部分及び第2部分の夫々に対して第1部分及び第2部分間の隙間に向かうように作用する。このため、第1部分及び第2部分は隙間を挟んで相互に押し付け合う形となり、これら両者が大なり小なり膨らんだとしても、力学的に安定な状態が崩れることは殆どない。即ち、第1部分及び第2部分間の隙間に向かうように第1部分及び第2部分の夫々に作用する合力と、隙間を確保する隙間確保手段とによって、第1部分及び第2部分が回転軸に沿って固定されるため、別途第1部分及び第2部分を固定するための部材を設けることなく、第1部分及び第2部分の位置を安定に固定できる。

【0030】

この場合更に、前記軸受は、同軸に配列された第1軸受部及び第2軸受部を含み、前記第1部分は、前記第1軸受部に外嵌されており、前記第2部分は、前記第2軸受部に外嵌されているように構成してもよい。

【0031】

このように構成すれば、上述の如く第1部分及び第2部分が圧縮変形された際に生じる弾性力が、これら第1及び第2軸受部を相互に押し付け合う方向に作用する。このため、第1部分及び第2部分の弾性力が、これら二つの軸受部間に分離や剥離を起こさせる力となることが殆ど又は全くない。逆に、第1部分及び第2部分の弾性力が、これら二つの軸受部間に分離や剥離を起こさせる何らかの外的又は内的な力を、相殺することも可能となる。これらの結果、二つの軸受部間における分離や剥離防止用の機械的強度を高めるための補強ディスク板、ハブなどを、二つの軸受部間に入れなくても、二つ以上の軸受部から当該軸受を構成できる。

【0032】

この第1及び第2止め手段並びに隙間確保手段を備える態様では、前記第1止め手段及び前記第2止め手段の一方は、前記内周面から前記軸受の回転軸に向かって突出するように前記環状部材と一体的に形成されており、前記第1止め手段及び前記第2止め手段の他方は、前記第1弾性体部が前記空間に圧入された状態で、前記内周面に取り付けられるように構成してもよい。

【0033】

このように構成すれば、第1止め手段及び第2止め手段の他方の側から、第1弾性体部が外嵌された軸受を環状部材内に挿入し、第1止め手段及び第2止め手段の一方に当接させるまで押し込んだ後に、かかる他方を取り付ければよい。従って、比較的簡単にして、環状部材の内部空間に、軸受が第1及び第2部分と共に収容され且つ第1及び第2止め手段により固定された構成が得られる。

【0034】

この場合更に、前記他方は、前記内周面に前記軸受と同軸に設けられた溝内に嵌め込まれ、前記内周面に対して固定される環状リングを有するように構成してもよい。

【0035】

このように構成すれば、第1弾性体部が外嵌された軸受を環状部材内に挿入し後に、かかる他方を簡単に取り付けられるので、非常に簡単にして、環状部材の内部空間に、軸受が第1及び第2部分と共に収容され且つ第1及び第2止め手段により固定された構成が得られる。尚、このような環状リングは、これを溝内に固定する止め輪やワッシャー等と共に溝内に嵌め込まれてもよい。

【0036】

本発明に係るローラ装置の他の態様では、走行路が分岐する箇所及び前記走行路が合流する箇所のうち少なくとも一方の箇所を有する一対の走行レールであって該一対の走行レールのうち少なくとも片方のレールが前記少なくとも一方の箇所で途切れている前記一対の走行レール上を、走行する搬送車に、前記少なくとも片方のレール上を走行する走行ローラとして設けられる。

【0037】

この態様によれば、当該ローラ装置は、走行ローラとして、少なくとも片方のレールが切れている箇所を通過するので、仮に何らの対策も施されていないとすれば、振動や磨耗が顕在化する。しかるに、この態様によれば、上述の如く第1弾性体部、環状部材等を備えて構成されているので、このような振動や磨耗を極めて効果的に低減できる。これにより、特に、ローラ装置から発生する塵や、搬送車や被搬送物から発生する塵を低減でき、半導体製造装置の如きクリーンルーム内では特に有利となる。

【0038】

本発明のこのような作用及び他の利得は次に説明する実施形態から明らかにされる。

【発明を実施するための最良の形態】

【0039】

以下、図面を参照しながら、本発明に係るローラ装置の実施形態を説明する。

【0040】

先ず、図1及び図2を参照しながら、本実施形態に係るローラ装置の外観形状を説明する。図1は、本実施形態に係るローラ装置の外観形状を図式的に示した斜視図であり、図2は、本実施形態に係るローラ装置の平面図である。

【0041】

図1及び図2において、ローラ装置1の形状は、図中Y方向に沿って延びる回転軸Aを中心とする円筒形状であり、回転軸Aの周りを回転可能に構成されている。このようなローラ装置1は、例えば、半導体装置の製造工程において用いられる、軌道上を走行するビークル等の搬送装置における走行ローラに応用される。

【0042】

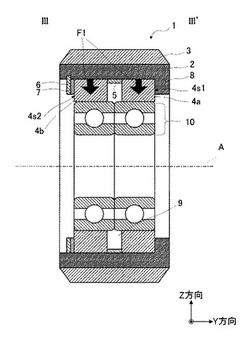

次に、図3乃至図5を参照しながら、ローラ装置1の内部構造を詳細に説明する。図3は、図2のIII−III´断面図である。図4は、図3の一部を拡大して示した拡大断面図である。図5は、ローラ装置を製造する製造工程の一部を図式的に示した工程断面図である。

【0043】

図3において、ローラ装置1は、本発明の「環状部材」の一例である金属環部2、本発明の「第2弾性体部」の一例である表面弾性層3、シャフト等の回転軸を回転可能に支持する軸受10、本発明の「第1弾性体部」を構成する「第1部分」及び「第2部分」の夫々一例である防振弾性層4a及び4b、本発明の「第1止め手段」の一例である凸部8、本発明の「第2止め手段」の一例を構成する止め輪6及びワッシャー7、並びに本発明の「隙間確保手段」の一例であるワッシャー5を備えている。

【0044】

金属環部2は、軸受10が回転することによって回転軸Aを中心として回転可能であり、回転軸Aの周方向、即ち図1に示した回転方向に沿って延びるリング状の部材である。金属環部2は、アルミニウム或いはステンレス等の金属材料を用いて形成されている。

【0045】

表面弾性層3は、金属環部2の外周面に接着され、且つ図1に示した回転方向に沿って延びている。表面弾性層3は、例えば、ウレタン等の弾性体によって構成されたリング状の部材である。ここで、表面弾性層3の硬度は、ウレタン、シリコン、或いは、シリコンゴム等のゴムから構成された防振弾性層4a及び4bの硬度より高い。したがって、防振弾性層4a及び4bと同様の硬度を有する材料を用いて表面弾性層3を形成する場合に比べて、ローラ装置1の使用時における表面弾性層3の摩耗を低減できる。加えて、防振弾性層4a及び4bが衝撃を吸収することにより、ローラ装置1に発生する振動を低減可能である。

【0046】

軸受10は、本発明の「第1軸受け部」及び「第2軸受け部」の一例としての2つの転がり軸受が同軸に組み合わされてなり、不図示のシャフトにそれらの内輪が嵌められ、転動可能なベアリングを介して、それらの外輪がシャフト及び内輪に対して回転可能に構成されている。よって、軸受10の外輪側に取り付けられている防振弾性層4a及び4b、金属環部2並びに表面弾性層3は共に、回転軸Aを中心としてシャフト(言い換えれば、軸受10の内輪)の周りを回転可能となる。防振弾性層4a及び4bは、軸受10の外周面に接着され、且つ回転軸Aの周方向に延びており、Y方向に沿って互いに隙間9を隔てて配置されている。

【0047】

防振弾性層4a及び4bは、ローラ装置1の使用時に、Y方向、即ち回転軸Aに沿って防振弾性層4a及び4bの夫々に圧縮荷重及び引っ張り荷重等の荷重に起因する応力が加わった場合に、隙間9に向かって変形できる。これら防振弾性層4a及び4bが変形することによって、Y方向に沿って防振弾性層4a及び4bの夫々に加わった応力が吸収される。言い換えれば、応力が加わることによって生じた防振弾性層4a及び4bの夫々のひずみを隙間9によって逃がすことが可能である。このような隙間9によれば、防振弾性層4a及び4bの夫々のバネ係数は、隙間9を設けない場合、即ち防振弾性層4a及び4bが互いに接触している場合に比べて小さくなり、防振弾性層4a及び4bが振動を吸収する吸収性能を高めることが可能である。したがって、防振弾性層4a及び4bと、軸受10とを相互に接着する接着面である軸受10の外周面に沿って防振弾性層4a及び4bに加わる応力を緩和することが可能であり、防振弾性層4a及び4bの夫々が軸受10の外周面から剥離する剥離現象を低減できる。よって、ローラ装置1を連続して使用した場合でも、ローラ装置1の耐久性を高めることが可能である。

【0048】

凸部8は、本発明の「第1止め手段」の一例を構成しており、防振弾性層4aから見た隙間9の反対側において、防振弾性層4aの側面4s1に接している。本実施形態では、凸部8は、金属環部2と一体となるように形成されているが、金属環部2と別に形成された後に金属環部2に接合されていてもよい。止め輪6及びワッシャー7は、本発明の「第2止め手段」の一例を構成しており、防振弾性層4bから見た隙間9の反対側において、防振弾性層4bの側面4s2に接している。ワッシャー5は、本発明の「隙間確保手段」の一例を構成しており、図中Y方向に沿って防振弾性層4a及び4b間に配置され、且つ防振弾性層4a及び4bの夫々に接することによって隙間9を確保している。より具体的には、ワッシャー5は、例えば回転軸Aの周方向、即ち図1中の回転方向に沿って延びるリング状の部材であり、ローラ装置1の使用時に、回転軸Aに沿って防振弾性層4a及び4bに加わる圧縮荷重及び引っ張り荷重によって相互に近づくように防振弾性層4a及び4bが位置ずれを生じることを低減し、隙間9を確保する。

【0049】

したがって、凸部8、止め輪6及びワッシャー7、並びにワッシャー5によれば、ローラ装置1の使用時に、Y方向に沿って防振弾性層4a及び4bの夫々に位置ずれが生じることを低減できる。加えて、防振弾性層4a及び4bと、軸受10の外周面との間に加わる圧縮荷重及び引っ張り荷重に起因して、防振弾性層4a及び4bが軸受10の外周面から剥離することを低減できる。

【0050】

次に、図4を参照しながら、ローラ装置1の内部構造を更に詳細に説明する。図4において、止め輪6及びワッシャー7、並びに凸部8から軸受10の外周面までの夫々の隙間12及び13における、軸受10の径方向の幅W1及びW2は、ワッシャー5から軸受10の外周面10sまでの隙間9における、軸受10の径方向の幅W3より狭い。

【0051】

幅W1及びW2が幅W3より狭いことにより、ローラ装置1の使用時に、防振弾性層4a及び4bの夫々に回転軸Aに沿って加わる力の向きを隙間9に向かうように揃えることが可能である。より具体的には、止め輪6及びワッシャー7、並びに凸部8から軸受10の外周面10sまでの夫々の隙間12、13の幅W1及びW2が幅W3より狭いため、防振弾性層4a及び4bの夫々に接する止め輪6及びワッシャー7、並びに凸部8の夫々の当接面積(即ち、防振弾性層4a又は4bに実際に当接する面積)は、防振弾性層4a及び4bの夫々に接するワッシャー5の当接面積より大きくなる。したがって、ローラ装置1の使用時に、防振弾性層4a及び4bの夫々に圧縮荷重及び引っ張り荷重が様々な方向に沿って加わったとしても、これらの荷重に基づく力と、金属環部2に圧入されたことで膨らもうとする防振弾性層4a及び4bが発生する弾性力との合力におけるY方向の合力成分F2においては、尚、弾性力の方が支配的となる。即ち、図4中矢印の方向で示したように、合力成分F2は、防振弾性層4a及び4bの夫々に対して隙間9に向かうように作用する。

【0052】

防振弾性層4a及び4bは外力によりゴム弾性変形する場合、体積流動を伴い変形する。体積変形は境界面が剛性の高い材料で拘束される部分、即ち、凸部8やワッシャー7及びワッシャー5との接触面では生じない。従って拘束のないW1,W2,W3で示される自由表面で体積流動が起こる。このときW3>W1=W2の関係にあるので、ゴム弾性変形に伴う体積の流動はW3でより多く生じ、マクロには図4太矢印方向に体積流動が起こる、このゴム弾性変形に引きずられ1対の軸受10には互いに押し合う圧縮応力が発生する。

【0053】

よって、防振弾性層4a及び4b間の隙間9に向かうように防振弾性層4a及び4bの夫々に作用する合力成分F2と、隙間9を確保するワッシャー5から防振弾性層4a及び4bが受ける力とによって、防振弾性層4a及び4bが回転軸Aに沿って固定されるため、別途防振弾性層4a及び4bを固定するための部材を設けることなく、防振弾性層4a及び4bの位置を固定できる。

【0054】

この際特に、金属環部2に圧入されたことで防振弾性層4a及び4bが発生する弾性力は、軸受10を構成する二つの転がり軸受を、隙間9を介して、相互に押し付ける方向に作用する。より詳細には、この弾性力は、軸受10に沿った成分についてみれば、二つの転がり軸受を、相互に押し付ける方向に作用する。よって、軸受10を構成する二つの転がり軸受は、力学的に安定な状態となる。このため、軸受10を構成する二つの転がり軸受間における分離や剥離防止用に機械的強度を高めるための補強ディスク板、ハブ、ベアリングなどに繰り返し変動応力が負荷されると、場合により疲労破壊が起こり、これでベアリング寿命が決定づけられることもある。しかしベアリングは同じ繰り返し応力を受けても、引張り応力と圧縮応力では、圧縮応力に対する方が寿命の長いことが知られている。図4はベアリングに作用するゴム弾性変形エネルギーを圧縮応力で解消させる構成としている。したがって、これら二つの転がり軸受間等に取り付けなくても済む。或いは、このような補強ディスク、ハブなどを取り付けるにしても、その強度は、防振弾性層4a及び4bが発生する弾性力に応じた分だけ、低くて済む。

【0055】

次に、図5を参照しながら、ローラ装置1の製造プロセスにおける主要な工程を説明する。

【0056】

図5(a)に示すように、軸受10が金属環部2の内周面2sが臨む空間11に挿入され、軸受10及び金属環部2間の隙間に防振弾性層4aが押し込まれる。防振弾性層4aは、凸部8に接するまで押し込まれる。図5に示すように、ワッシャー5が配置された後、防振弾性層4bが、軸受10と金属環部2の内周面2sとの間の隙間に押し込まれる。即ち、軸受10が空間11に挿入された後、軸受10及び金属環部2の内周面2s間の隙間に防振弾性層4a及び4bが押し込まれることによって軸受10と共に防振弾性層4a及び4bが空間11内に圧入されている。

【0057】

したがって、ローラ装置1によれば、表面弾性層3が接着された金属環部2と、軸受け本体部10、並びに防振弾性層4a及び4bとを別々に形成できるため、金属環部2及び表面弾性層3からなるリング状の部材の振れ量と、軸受10並びに防振弾性層4a及び4bとの振れ量との夫々を別々に調整できる。このように別々に振れ量が調整された複数の部材を組上げることによって形成されたローラ装置1の振れ量は、表面弾性層3が外嵌された金属環部2と、防振弾性層4a及び4bが外嵌された軸受10とを組み上げた後にローラ装置1の振れ量を調整する場合に比べてローラ装置1全体の振れ量を低減できる。

【0058】

より具体的には、例えば、空間11に配置された軸受10と、金属環部2の内周面2sとの間の隙間にウレタン樹脂等の弾性体を注入することによって防振弾性層4a及び4bを形成した場合、注入された弾性体が変形し、ローラ装置1全体の振れ量を増大させてしまう。加えて、このような振れ量を低減する目的で、表面弾性層3を切削加工した場合、切削時にローラ装置1に加わる応力によって各部材の中心軸が相互に大きくずれ、ローラ装置1全体の振れ量を低減することが困難になる。

【0059】

そこで、上述したようにローラ装置1によれば、表面弾性層3が接着された金属環部2と、軸受10並びに防振弾性層4a及び4bとの夫々の振れ量を予め別々に調整できるため、ローラ装置1を組む上げた後に表面弾性層3を切削加工することによって振れ量を調整する場合に比べて、ローラ装置1全体の振れ量を低減することが可能である。

【0060】

また、ローラ装置1によれば、防振弾性層4a及び4bが金属環部2の内周面2sに臨む空間11に圧入されるため、図3中に示す圧縮力F1が金属環部2の内周面2sから防振弾性層4a及び4bに作用する。したがって、ローラ装置1の使用時に、防振弾性層4a及び4bが軸受10に押し付けられることになり、防振弾性層4a及び4bが軸受10から剥離することを極めて効率的に低減できる。よって、剥離或いは分離が発生することによるローラ装置1の動作性能の低下を抑制でき、ローラ装置1の耐久性を高めることが可能である。

【0061】

加えて、ローラ装置1によれば、特許文献1に開示されたガイドローラと比べて、防振ラバー層の両面の夫々の側に設けられたハブ部材及び金属環層等の保護部材と同様の部材を設けなくても、軸受10を構成する二つの転がり軸受けが分離することを低減できるため、これらハブ部材等がない分だけ、ローラ装置1のサイズを小さくでき、且つローラ装置1の製造コストを低減することが可能である。

【0062】

尚、本実施形態に係るローラ装置1では、ワッシャー5によって隙間9が確保された状態で軸受10に防振弾性層4a及び4bを接着した後、これらを空間11に圧入してもよい。軸受10に防振弾性層4a及び4bを接着することによって軸受10並びに防振弾性層4a及び4bを一体として形成しておくことによって、例えば、表面弾性層3が接着された金属環部2の振れ量を0.1mm以下になるように調整できると共に、防振弾性層4a及び4bが接着された軸受10の振れ量を切削加工によって0.1mm以下にできるため、ローラ装置1全体の振れ量を0.2mm以下に低減できる。このような振れ量を有するローラ装置1は、走行ローラとして十分使用に耐えうるものとなる。また、本実施形態では、軸受10は、二つの転がり軸受から構成されているが、三つ以上の転がり軸受を同軸に組み合わせて軸受10を構成することも可能である。

【0063】

以上説明したように、ローラ装置1によれば、ローラ装置1の振れ量の低減、耐久性の向上、及び小型化が可能になる。

【0064】

本発明は、上述した実施形態に限られるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴うローラ装置もまた本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態に係るローラ装置の外観形状を図式的に示した斜視図である。

【図2】実施形態に係るローラ装置の平面図である。

【図3】図2のIII−III´断面図である。

【図4】図3の一部を拡大して示した拡大断面図である。

【図5】実施形態に係るローラ装置を製造する製造工程の一部を図式的に示した工程断面図である。

【符号の説明】

【0066】

1・・・ローラ装置、2・・・金属環部、3・・・表面弾性層、4a,4b・・・防振弾性層、5・・・ワッシャー、6・・・止め輪、7・・・ワッシャー、8・・・凸部、9・・・隙間、10・・・軸受本体部

【技術分野】

【0001】

本発明は、例えば、半導体製造工程においてウェハキャリアを搬送するビークル等の搬送車に用いられる走行ローラに適用可能なローラ装置の技術分野に関する。

【背景技術】

【0002】

この種のローラ装置では、その使用時にローラ装置の周面が接する接触面から衝撃を受けることによって振動が発生する。ローラ装置に発生した振動は、ローラ装置が設置された搬送装置によって搬送されるシリコンウェハ等の被搬送物に対する衝撃となり、被搬送物と被搬送物を収納する容器とに滑りが生じ微小な磨耗粉を発生させ、シリコンウェハ等の被搬送物表面に付着し、製品の歩留まりを著しく低下させる。また極端な場合、当該被搬送物が破損する一因ともなり得る。また、ローラ装置の周面が接触面から受ける摩擦力によって、ローラ装置の周面に摩耗が発生する。このような摩耗によれば、ローラ装置の耐久性を著しく低下させることになる。更に、このような振動や磨耗は、ローラ装置から発生する塵の原因、搬送車や被搬送物から発生する塵の原因となり、特に半導体製造装置の如きクリーンルーム内では歓迎されない。特許文献1は、振動及び摩耗を低減可能なガイドローラを提案している。

【0003】

【特許文献1】実登3130566号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示されたガイドローラによれば、ガイドローラの回転軸から当該ガイドローラの外周側に向かって順に配置された環状の構成要素の夫々の中心軸を揃えることは困難である。より具体的には、特許文献1に開示されたガイドローラにおいて、ハブ部材及び金属環層間にゴム材を注入することによって防振ラバー層を形成する際に防振ラバー層が変形してしまい、各構成要素の中心軸の偏心の程度を示す振れ量を低減することが困難となる技術的問題点が生じる。また、ガイドローラの最も外側に形成された表面弾性層を切削加工することによって振れ量を低減した場合、表面弾性層より回転軸に近い防振ラバー層が変形し、振れ量を低減することが難しくなる。

【0005】

加えて、特許文献1に開示されたガイドローラによれば、その使用時に防振ラバー層に加わる圧縮荷重及び引っ張り荷重によって、防振ラバー層が、防振ラバー層が接する軸受から剥離してしまい、ガイドローラの耐久性を低下させてしまう問題点もある。防振ラバー層の両面の夫々の側に配置されたハブ部材及び金属環層の夫々は、防振ラバー層を保護するために一定の厚みが必要となるため、ローラ装置を小型化することが困難となる設計上の問題点がある。

【0006】

特に、半導体製造工場等の搬送システムにおける走行レールが合流や分岐箇所で途切れている場合には、途切れている箇所を通過する際におけるローラ装置の振動の発生は、顕著となり、例えば特許文献1に開示されたガイドローラでは対応困難である。そして、振動により発生する塵が、クリーンルームにおけるクリーン度を落とすなど、実践上、極めて深刻な問題を起こしかねない。

【0007】

よって、本発明は上記問題点等に鑑みてなされたものであり、例えば、振動や磨耗を低減可能であると共に、小型化が容易であるローラ装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明に係るローラ装置は上記課題を解決するために、軸受と、該軸受に外嵌されている環状の第1弾性体部と、該第1弾性体部に外嵌されている環状部材と、該環状部材に外嵌されている環状の第2弾性体部とを備え、前記環状部材は、前記第1及び第2弾性体部よりも弾性が小さく、前記第1弾性体部は、前記環状部材の内周面が臨む空間に圧入されることで前記環状部材に内嵌されている。

【0009】

本発明に係るローラ装置によれば、例えば転がり軸受である軸受の外周には、環状の第1弾性体部が外嵌されている。第1弾性体部は、例えばウレタン、シリコン、シリコンゴム等のゴムなどの弾性体から構成されている。この第1弾性体部は、通常接着剤等によって軸受の外周に接着され、その弾性により軸受の外周に強固に嵌められることで軸受に固定される。第1弾性体部の外周には、環状部材が外嵌されており、更に、環状部材の外周には、環状の第2弾性体部が外嵌されている。第2弾性体部は、例えば、第1弾性体部よりも弾性が小さく且つ硬度が高い、例えばウレタン、シリコン、シリコンゴム等のゴムなどの弾性体から構成されている。この第2弾性体部は通常、接着剤等によって環状部材の外周に接着されるが、その弾性により環状部材の外周に強固に嵌められることで軸受に固定されていてもよい。環状部材は、例えばアルミニウム、ステンレス、スチールなどの剛性或いは機械的強度の高い金属材料や、セラミック、強化プラスチックなどの剛性或いは機械的強度の高い非金属材料からからなり、第1及び第2弾性体部よりも弾性が小さい。

【0010】

ここで本発明では特に、第1弾性体部は、環状部材の内周面が臨む空間に圧入されることで、環状部材に内嵌されている。即ち、第1弾性体部は、軸受の外周面と環状部材の内周面との間の隙間に押し込まれている。この際、第1弾性体部は、軸受に外嵌された状態で、環状部材の内周面が臨む空間に圧入されてもよい。或いは、環状部材の内周面が臨む空間に軸受を挿入した後に、第1弾性体部は、軸受の外周面と環状部材の内周面との間の隙間に押し込まれる形で、当該空間に圧入されていてもよい。言い換えれば、本発明に係る「圧入」とは、軸受に第1弾性体部が外嵌された後に環状部材の内周面に臨む空間に、圧せられつつ押し込まれることをいうだけでなく、軸受が上述の空間に挿入された後、軸受及び環状部材間の隙間に、圧せられつつ押し込まれることも意味する。

【0011】

したがって、本発明に係るローラ装置によれば、第2弾性体部が外嵌された環状部材と、軸受及び第1弾性体部とを別々に形成できるため、環状部材及び第2弾性体部からなる、環状部分の振れ量と、軸受及び第1弾性体部からなる環状部分の振れ量との夫々を、別々に調整できる。このように別々に振れ量が調整された複数の環状部分を組上げることによって構築されたローラ装置の振れ量は、第2弾性体部が接着された環状部材及び軸受を組み上げた後にローラ装置の振れ量を調整する場合に比べて遥かに容易にして低減可能である。

【0012】

より具体的には、仮に、例えば、環状部材の内周面に臨む空間に配置された軸受と環状部材との間の隙間に、例えばウレタン樹脂等を注入することによって第1弾性体部を形成した場合、注入されたウレタン樹脂等が変形し、ローラ装置全体の振れ量を増大させてしまう。加えて、このような振れ量を低減する目的で、最外周に位置する第2弾性体部を切削加工した場合、切削時にローラ装置に加わる応力によって各部材の中心軸が相互に大きくずれ、結局、ローラ装置全体の振れ量を低減することが困難になる。

【0013】

しかるに上述したように本発明に係るローラ装置によれば、第2弾性体部が外嵌された環状部材の振れ量と、第1弾性体部が外嵌された軸受の振れ量とを別々に調整できるので、これらを組上げることによって形成されたローラ装置全体の振れ量を低減することが可能である。本発明に係るローラ装置によれば、例えば、第1弾性体部が外嵌された環状部材の振れ量を0.1mm以下になるように調整できると共に、第1弾性体部が外嵌された軸受の振れ量を切削加工によって0.1mm以下にできる。このため、ローラ装置全体の振れ量を0.2mm以下に低減できる。このような振れ量を有するローラ装置は、走行ローラとして十分使用に耐え得るものとなる。

【0014】

また、本発明に係るローラ装置によれば、第1弾性体部が環状部材の内周面に臨む空間に圧入されるため、環状部材の内周面から第1弾性体部に対して、圧縮力が常時に作用する。従って、本発明のローラ装置の使用時に、第1弾性体部が軸受から剥離することを回避或いは低減でき、ローラ装置の耐久性を顕著に高めることが可能である。加えて、本発明に係るローラ装置によれば、特許文献1に開示されたガイドローラと比べて、防振ラバー層の両面の夫々の側に設けられたハブ部材及び金属環層等の保護部材と同様の部材を設けなくても、軸受から第1弾性体部が剥離することを低減できるため、ローラ装置のサイズを小さくでき、且つローラ装置の製造コストを低減することが可能である。

【0015】

以上の結果、本発明に係るローラ装置によれば、振動や磨耗を低減可能となると共に、その小型化も容易となる。

【0016】

本発明に係るローラ装置の一の態様では、前記第1弾性体部は、前記内周面及び前記軸受の外周面のうち少なくとも一方に接着されている。

【0017】

この態様によれば、環状部材に内嵌されると共に軸受に外嵌される第1弾性体部は、これらの一方又は両方に対して、接着剤等によって接着されるので、これら三者を同軸的に組み上げた後に、相互のズレによりその同軸性に狂いが生じる事態を効果的に回避できる。

【0018】

尚、第1弾性体部を、それがローラ装置の動作中にズレない程度に強固に嵌め込めるのであれば、このように接着しなくても足りる。接着しない方がメンテナンス時や修理時に、これら三者をばらす際に便利である。

【0019】

本発明に係るローラ装置の他の態様では、前記第2弾性体部は、前記環状部材の外周面に接着されている。

【0020】

この態様によれば、環状部材に外嵌される第2弾性体部は、環状部材に対して、接着剤等によって接着されるので、これら両者を組み上げた後に、相互のズレによりそれらの位置関係に狂いが生じる事態を効果的に回避できる。

【0021】

尚、第2弾性体部を、ローラ装置の動作中にズレない程度に強固に外嵌できるのであれば、このように接着しなくても足りる。接着しない方がメンテナンス時や修理時に、これら二者をばらす際に便利である。

【0022】

本発明に係るローラ装置の他の態様では、前記第2弾性体部の硬度は、前記第1弾性体部の硬度より高い。

【0023】

この態様によれば、第2弾性体部の硬度は、同種の又は異種の弾性材料から構成された第1弾性体部の硬度より高い。したがって、第1弾性体部と同様の硬度を有する材料を用いて第2弾性体部を形成する場合に比べて、ローラ装置の使用時における第2弾性体部の摩耗を、即ち当該ローラ装置における最外周部分における磨耗を低減できる。加えて、軸受のより近くに存在する第1弾性体部が衝撃を吸収するため、ローラ装置に発生する振動を低減可能である。

【0024】

本発明に係るローラ装置の他の態様では、前記第1弾性体部は、前記軸受の回転軸に沿って互いに隙間を隔てて配置された環状の第1部分及び環状の第2部分を有する。

【0025】

この態様によれば、ローラ装置の使用時に第1部分及び第2部分の夫々に回転軸に沿った方向に応力が加わった場合でも、第1部分及び第2部分間の隙間に向かってこれら各部分が弾性変形することによって、回転軸に沿った方向に第1部分及び第2部分の夫々に加わった応力が吸収される。言い換えれば、応力が加わることによって生じた第1部分及び第2部分の夫々のひずみを、第1及び第2部分が夫々隙間側に膨れることによって、逃がすことが可能である。このような隙間によれば、第1部分及び第2部分の夫々のバネ係数が、隙間を設けない場合、即ち第1部分及び第2部分が互いに接触している場合に比べて小さくなり、第1弾性体部が振動を吸収する吸収性能を効率的に高めることが可能となる。したがって、軸受の外周面に沿って第1部分及び第2部分に加わる応力を緩和することが可能となり、第1部分及び第2部分の夫々が軸受の外周面から剥離する剥離現象を低減できる。この結果、効率的にローラ装置の耐久性を高めることが可能となる。

【0026】

この第1弾性体部が第1及び第2部分を有する態様では、前記第1部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第1止め手段と、前記第2部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第2止め手段と、前記隙間に配置され、且つ前記第1部分及び前記第2部分の夫々における前記隙間の側を向く側面の一部に当接することによって、前記隙間を確保する隙間確保手段とを更に備えてもよい。

【0027】

このように構成すれば、第1止め手段及び第2止め手段の夫々は、例えば、ワッシャー及び止め輪等のリング状の部材から構成されており、或いは、環状部材の内周面から土手状に突出した部分から構成されており、回転軸に沿って第1部分及び第2部分の夫々に位置ずれが生じることを隙間確保手段と共に低減できる。隙間確保手段は、例えば周方向に沿って延びるリング状のワッシャーであり、ローラ装置の使用時に、回転軸に沿って第1部分及び第2部分に加わる圧縮荷重及び引っ張り荷重によってこれら部分が相互に近づくように位置ずれが生じることを低減し、隙間を確保する。そして、第1及び第2部分に対して回転軸に沿った方向に生じる応力を、このように確保された隙間によって逃がすことが可能となる。

【0028】

この場合更に、前記第1止め手段が当接する部分における前記軸受の径方向の幅及び前記第2止め手段が前記第2部分に当接する部分における前記径方向の幅は夫々、前記隙間確保手段が当接する部分における前記径方向の幅より大きいように構成してもよい。

【0029】

このように構成すれば、ローラ装置の使用時に、第1部分及び第2部分の夫々に回転軸に沿って加わる応力を逃がす向きを第1部分及び第2部分間の隙間に向かうように揃えることが可能である。より具体的には、第1止め手段の先端及び第2止め手段の先端から軸受の外周面までの夫々の幅が、隙間確保手段の先端から軸受の外周面までの幅より狭いため、第1部分及び第2部分の夫々に接する第1止め手段及び第2止め手段の夫々の当接面積は、第1部分及び第2部分の夫々に接する隙間確保手段の当接面積より大きくなる。したがって、ローラ装置の使用時に第1部分及び第2部分の夫々に圧縮荷重及び引っ張り荷重が様々な方向に沿って加わったとしても、これら荷重に基づく合力は、第1部分及び第2部分の夫々に対して第1部分及び第2部分間の隙間に向かうように作用する。このため、第1部分及び第2部分は隙間を挟んで相互に押し付け合う形となり、これら両者が大なり小なり膨らんだとしても、力学的に安定な状態が崩れることは殆どない。即ち、第1部分及び第2部分間の隙間に向かうように第1部分及び第2部分の夫々に作用する合力と、隙間を確保する隙間確保手段とによって、第1部分及び第2部分が回転軸に沿って固定されるため、別途第1部分及び第2部分を固定するための部材を設けることなく、第1部分及び第2部分の位置を安定に固定できる。

【0030】

この場合更に、前記軸受は、同軸に配列された第1軸受部及び第2軸受部を含み、前記第1部分は、前記第1軸受部に外嵌されており、前記第2部分は、前記第2軸受部に外嵌されているように構成してもよい。

【0031】

このように構成すれば、上述の如く第1部分及び第2部分が圧縮変形された際に生じる弾性力が、これら第1及び第2軸受部を相互に押し付け合う方向に作用する。このため、第1部分及び第2部分の弾性力が、これら二つの軸受部間に分離や剥離を起こさせる力となることが殆ど又は全くない。逆に、第1部分及び第2部分の弾性力が、これら二つの軸受部間に分離や剥離を起こさせる何らかの外的又は内的な力を、相殺することも可能となる。これらの結果、二つの軸受部間における分離や剥離防止用の機械的強度を高めるための補強ディスク板、ハブなどを、二つの軸受部間に入れなくても、二つ以上の軸受部から当該軸受を構成できる。

【0032】

この第1及び第2止め手段並びに隙間確保手段を備える態様では、前記第1止め手段及び前記第2止め手段の一方は、前記内周面から前記軸受の回転軸に向かって突出するように前記環状部材と一体的に形成されており、前記第1止め手段及び前記第2止め手段の他方は、前記第1弾性体部が前記空間に圧入された状態で、前記内周面に取り付けられるように構成してもよい。

【0033】

このように構成すれば、第1止め手段及び第2止め手段の他方の側から、第1弾性体部が外嵌された軸受を環状部材内に挿入し、第1止め手段及び第2止め手段の一方に当接させるまで押し込んだ後に、かかる他方を取り付ければよい。従って、比較的簡単にして、環状部材の内部空間に、軸受が第1及び第2部分と共に収容され且つ第1及び第2止め手段により固定された構成が得られる。

【0034】

この場合更に、前記他方は、前記内周面に前記軸受と同軸に設けられた溝内に嵌め込まれ、前記内周面に対して固定される環状リングを有するように構成してもよい。

【0035】

このように構成すれば、第1弾性体部が外嵌された軸受を環状部材内に挿入し後に、かかる他方を簡単に取り付けられるので、非常に簡単にして、環状部材の内部空間に、軸受が第1及び第2部分と共に収容され且つ第1及び第2止め手段により固定された構成が得られる。尚、このような環状リングは、これを溝内に固定する止め輪やワッシャー等と共に溝内に嵌め込まれてもよい。

【0036】

本発明に係るローラ装置の他の態様では、走行路が分岐する箇所及び前記走行路が合流する箇所のうち少なくとも一方の箇所を有する一対の走行レールであって該一対の走行レールのうち少なくとも片方のレールが前記少なくとも一方の箇所で途切れている前記一対の走行レール上を、走行する搬送車に、前記少なくとも片方のレール上を走行する走行ローラとして設けられる。

【0037】

この態様によれば、当該ローラ装置は、走行ローラとして、少なくとも片方のレールが切れている箇所を通過するので、仮に何らの対策も施されていないとすれば、振動や磨耗が顕在化する。しかるに、この態様によれば、上述の如く第1弾性体部、環状部材等を備えて構成されているので、このような振動や磨耗を極めて効果的に低減できる。これにより、特に、ローラ装置から発生する塵や、搬送車や被搬送物から発生する塵を低減でき、半導体製造装置の如きクリーンルーム内では特に有利となる。

【0038】

本発明のこのような作用及び他の利得は次に説明する実施形態から明らかにされる。

【発明を実施するための最良の形態】

【0039】

以下、図面を参照しながら、本発明に係るローラ装置の実施形態を説明する。

【0040】

先ず、図1及び図2を参照しながら、本実施形態に係るローラ装置の外観形状を説明する。図1は、本実施形態に係るローラ装置の外観形状を図式的に示した斜視図であり、図2は、本実施形態に係るローラ装置の平面図である。

【0041】

図1及び図2において、ローラ装置1の形状は、図中Y方向に沿って延びる回転軸Aを中心とする円筒形状であり、回転軸Aの周りを回転可能に構成されている。このようなローラ装置1は、例えば、半導体装置の製造工程において用いられる、軌道上を走行するビークル等の搬送装置における走行ローラに応用される。

【0042】

次に、図3乃至図5を参照しながら、ローラ装置1の内部構造を詳細に説明する。図3は、図2のIII−III´断面図である。図4は、図3の一部を拡大して示した拡大断面図である。図5は、ローラ装置を製造する製造工程の一部を図式的に示した工程断面図である。

【0043】

図3において、ローラ装置1は、本発明の「環状部材」の一例である金属環部2、本発明の「第2弾性体部」の一例である表面弾性層3、シャフト等の回転軸を回転可能に支持する軸受10、本発明の「第1弾性体部」を構成する「第1部分」及び「第2部分」の夫々一例である防振弾性層4a及び4b、本発明の「第1止め手段」の一例である凸部8、本発明の「第2止め手段」の一例を構成する止め輪6及びワッシャー7、並びに本発明の「隙間確保手段」の一例であるワッシャー5を備えている。

【0044】

金属環部2は、軸受10が回転することによって回転軸Aを中心として回転可能であり、回転軸Aの周方向、即ち図1に示した回転方向に沿って延びるリング状の部材である。金属環部2は、アルミニウム或いはステンレス等の金属材料を用いて形成されている。

【0045】

表面弾性層3は、金属環部2の外周面に接着され、且つ図1に示した回転方向に沿って延びている。表面弾性層3は、例えば、ウレタン等の弾性体によって構成されたリング状の部材である。ここで、表面弾性層3の硬度は、ウレタン、シリコン、或いは、シリコンゴム等のゴムから構成された防振弾性層4a及び4bの硬度より高い。したがって、防振弾性層4a及び4bと同様の硬度を有する材料を用いて表面弾性層3を形成する場合に比べて、ローラ装置1の使用時における表面弾性層3の摩耗を低減できる。加えて、防振弾性層4a及び4bが衝撃を吸収することにより、ローラ装置1に発生する振動を低減可能である。

【0046】

軸受10は、本発明の「第1軸受け部」及び「第2軸受け部」の一例としての2つの転がり軸受が同軸に組み合わされてなり、不図示のシャフトにそれらの内輪が嵌められ、転動可能なベアリングを介して、それらの外輪がシャフト及び内輪に対して回転可能に構成されている。よって、軸受10の外輪側に取り付けられている防振弾性層4a及び4b、金属環部2並びに表面弾性層3は共に、回転軸Aを中心としてシャフト(言い換えれば、軸受10の内輪)の周りを回転可能となる。防振弾性層4a及び4bは、軸受10の外周面に接着され、且つ回転軸Aの周方向に延びており、Y方向に沿って互いに隙間9を隔てて配置されている。

【0047】

防振弾性層4a及び4bは、ローラ装置1の使用時に、Y方向、即ち回転軸Aに沿って防振弾性層4a及び4bの夫々に圧縮荷重及び引っ張り荷重等の荷重に起因する応力が加わった場合に、隙間9に向かって変形できる。これら防振弾性層4a及び4bが変形することによって、Y方向に沿って防振弾性層4a及び4bの夫々に加わった応力が吸収される。言い換えれば、応力が加わることによって生じた防振弾性層4a及び4bの夫々のひずみを隙間9によって逃がすことが可能である。このような隙間9によれば、防振弾性層4a及び4bの夫々のバネ係数は、隙間9を設けない場合、即ち防振弾性層4a及び4bが互いに接触している場合に比べて小さくなり、防振弾性層4a及び4bが振動を吸収する吸収性能を高めることが可能である。したがって、防振弾性層4a及び4bと、軸受10とを相互に接着する接着面である軸受10の外周面に沿って防振弾性層4a及び4bに加わる応力を緩和することが可能であり、防振弾性層4a及び4bの夫々が軸受10の外周面から剥離する剥離現象を低減できる。よって、ローラ装置1を連続して使用した場合でも、ローラ装置1の耐久性を高めることが可能である。

【0048】

凸部8は、本発明の「第1止め手段」の一例を構成しており、防振弾性層4aから見た隙間9の反対側において、防振弾性層4aの側面4s1に接している。本実施形態では、凸部8は、金属環部2と一体となるように形成されているが、金属環部2と別に形成された後に金属環部2に接合されていてもよい。止め輪6及びワッシャー7は、本発明の「第2止め手段」の一例を構成しており、防振弾性層4bから見た隙間9の反対側において、防振弾性層4bの側面4s2に接している。ワッシャー5は、本発明の「隙間確保手段」の一例を構成しており、図中Y方向に沿って防振弾性層4a及び4b間に配置され、且つ防振弾性層4a及び4bの夫々に接することによって隙間9を確保している。より具体的には、ワッシャー5は、例えば回転軸Aの周方向、即ち図1中の回転方向に沿って延びるリング状の部材であり、ローラ装置1の使用時に、回転軸Aに沿って防振弾性層4a及び4bに加わる圧縮荷重及び引っ張り荷重によって相互に近づくように防振弾性層4a及び4bが位置ずれを生じることを低減し、隙間9を確保する。

【0049】

したがって、凸部8、止め輪6及びワッシャー7、並びにワッシャー5によれば、ローラ装置1の使用時に、Y方向に沿って防振弾性層4a及び4bの夫々に位置ずれが生じることを低減できる。加えて、防振弾性層4a及び4bと、軸受10の外周面との間に加わる圧縮荷重及び引っ張り荷重に起因して、防振弾性層4a及び4bが軸受10の外周面から剥離することを低減できる。

【0050】

次に、図4を参照しながら、ローラ装置1の内部構造を更に詳細に説明する。図4において、止め輪6及びワッシャー7、並びに凸部8から軸受10の外周面までの夫々の隙間12及び13における、軸受10の径方向の幅W1及びW2は、ワッシャー5から軸受10の外周面10sまでの隙間9における、軸受10の径方向の幅W3より狭い。

【0051】

幅W1及びW2が幅W3より狭いことにより、ローラ装置1の使用時に、防振弾性層4a及び4bの夫々に回転軸Aに沿って加わる力の向きを隙間9に向かうように揃えることが可能である。より具体的には、止め輪6及びワッシャー7、並びに凸部8から軸受10の外周面10sまでの夫々の隙間12、13の幅W1及びW2が幅W3より狭いため、防振弾性層4a及び4bの夫々に接する止め輪6及びワッシャー7、並びに凸部8の夫々の当接面積(即ち、防振弾性層4a又は4bに実際に当接する面積)は、防振弾性層4a及び4bの夫々に接するワッシャー5の当接面積より大きくなる。したがって、ローラ装置1の使用時に、防振弾性層4a及び4bの夫々に圧縮荷重及び引っ張り荷重が様々な方向に沿って加わったとしても、これらの荷重に基づく力と、金属環部2に圧入されたことで膨らもうとする防振弾性層4a及び4bが発生する弾性力との合力におけるY方向の合力成分F2においては、尚、弾性力の方が支配的となる。即ち、図4中矢印の方向で示したように、合力成分F2は、防振弾性層4a及び4bの夫々に対して隙間9に向かうように作用する。

【0052】

防振弾性層4a及び4bは外力によりゴム弾性変形する場合、体積流動を伴い変形する。体積変形は境界面が剛性の高い材料で拘束される部分、即ち、凸部8やワッシャー7及びワッシャー5との接触面では生じない。従って拘束のないW1,W2,W3で示される自由表面で体積流動が起こる。このときW3>W1=W2の関係にあるので、ゴム弾性変形に伴う体積の流動はW3でより多く生じ、マクロには図4太矢印方向に体積流動が起こる、このゴム弾性変形に引きずられ1対の軸受10には互いに押し合う圧縮応力が発生する。

【0053】

よって、防振弾性層4a及び4b間の隙間9に向かうように防振弾性層4a及び4bの夫々に作用する合力成分F2と、隙間9を確保するワッシャー5から防振弾性層4a及び4bが受ける力とによって、防振弾性層4a及び4bが回転軸Aに沿って固定されるため、別途防振弾性層4a及び4bを固定するための部材を設けることなく、防振弾性層4a及び4bの位置を固定できる。

【0054】

この際特に、金属環部2に圧入されたことで防振弾性層4a及び4bが発生する弾性力は、軸受10を構成する二つの転がり軸受を、隙間9を介して、相互に押し付ける方向に作用する。より詳細には、この弾性力は、軸受10に沿った成分についてみれば、二つの転がり軸受を、相互に押し付ける方向に作用する。よって、軸受10を構成する二つの転がり軸受は、力学的に安定な状態となる。このため、軸受10を構成する二つの転がり軸受間における分離や剥離防止用に機械的強度を高めるための補強ディスク板、ハブ、ベアリングなどに繰り返し変動応力が負荷されると、場合により疲労破壊が起こり、これでベアリング寿命が決定づけられることもある。しかしベアリングは同じ繰り返し応力を受けても、引張り応力と圧縮応力では、圧縮応力に対する方が寿命の長いことが知られている。図4はベアリングに作用するゴム弾性変形エネルギーを圧縮応力で解消させる構成としている。したがって、これら二つの転がり軸受間等に取り付けなくても済む。或いは、このような補強ディスク、ハブなどを取り付けるにしても、その強度は、防振弾性層4a及び4bが発生する弾性力に応じた分だけ、低くて済む。

【0055】

次に、図5を参照しながら、ローラ装置1の製造プロセスにおける主要な工程を説明する。

【0056】

図5(a)に示すように、軸受10が金属環部2の内周面2sが臨む空間11に挿入され、軸受10及び金属環部2間の隙間に防振弾性層4aが押し込まれる。防振弾性層4aは、凸部8に接するまで押し込まれる。図5に示すように、ワッシャー5が配置された後、防振弾性層4bが、軸受10と金属環部2の内周面2sとの間の隙間に押し込まれる。即ち、軸受10が空間11に挿入された後、軸受10及び金属環部2の内周面2s間の隙間に防振弾性層4a及び4bが押し込まれることによって軸受10と共に防振弾性層4a及び4bが空間11内に圧入されている。

【0057】

したがって、ローラ装置1によれば、表面弾性層3が接着された金属環部2と、軸受け本体部10、並びに防振弾性層4a及び4bとを別々に形成できるため、金属環部2及び表面弾性層3からなるリング状の部材の振れ量と、軸受10並びに防振弾性層4a及び4bとの振れ量との夫々を別々に調整できる。このように別々に振れ量が調整された複数の部材を組上げることによって形成されたローラ装置1の振れ量は、表面弾性層3が外嵌された金属環部2と、防振弾性層4a及び4bが外嵌された軸受10とを組み上げた後にローラ装置1の振れ量を調整する場合に比べてローラ装置1全体の振れ量を低減できる。

【0058】

より具体的には、例えば、空間11に配置された軸受10と、金属環部2の内周面2sとの間の隙間にウレタン樹脂等の弾性体を注入することによって防振弾性層4a及び4bを形成した場合、注入された弾性体が変形し、ローラ装置1全体の振れ量を増大させてしまう。加えて、このような振れ量を低減する目的で、表面弾性層3を切削加工した場合、切削時にローラ装置1に加わる応力によって各部材の中心軸が相互に大きくずれ、ローラ装置1全体の振れ量を低減することが困難になる。

【0059】

そこで、上述したようにローラ装置1によれば、表面弾性層3が接着された金属環部2と、軸受10並びに防振弾性層4a及び4bとの夫々の振れ量を予め別々に調整できるため、ローラ装置1を組む上げた後に表面弾性層3を切削加工することによって振れ量を調整する場合に比べて、ローラ装置1全体の振れ量を低減することが可能である。

【0060】

また、ローラ装置1によれば、防振弾性層4a及び4bが金属環部2の内周面2sに臨む空間11に圧入されるため、図3中に示す圧縮力F1が金属環部2の内周面2sから防振弾性層4a及び4bに作用する。したがって、ローラ装置1の使用時に、防振弾性層4a及び4bが軸受10に押し付けられることになり、防振弾性層4a及び4bが軸受10から剥離することを極めて効率的に低減できる。よって、剥離或いは分離が発生することによるローラ装置1の動作性能の低下を抑制でき、ローラ装置1の耐久性を高めることが可能である。

【0061】

加えて、ローラ装置1によれば、特許文献1に開示されたガイドローラと比べて、防振ラバー層の両面の夫々の側に設けられたハブ部材及び金属環層等の保護部材と同様の部材を設けなくても、軸受10を構成する二つの転がり軸受けが分離することを低減できるため、これらハブ部材等がない分だけ、ローラ装置1のサイズを小さくでき、且つローラ装置1の製造コストを低減することが可能である。

【0062】

尚、本実施形態に係るローラ装置1では、ワッシャー5によって隙間9が確保された状態で軸受10に防振弾性層4a及び4bを接着した後、これらを空間11に圧入してもよい。軸受10に防振弾性層4a及び4bを接着することによって軸受10並びに防振弾性層4a及び4bを一体として形成しておくことによって、例えば、表面弾性層3が接着された金属環部2の振れ量を0.1mm以下になるように調整できると共に、防振弾性層4a及び4bが接着された軸受10の振れ量を切削加工によって0.1mm以下にできるため、ローラ装置1全体の振れ量を0.2mm以下に低減できる。このような振れ量を有するローラ装置1は、走行ローラとして十分使用に耐えうるものとなる。また、本実施形態では、軸受10は、二つの転がり軸受から構成されているが、三つ以上の転がり軸受を同軸に組み合わせて軸受10を構成することも可能である。

【0063】

以上説明したように、ローラ装置1によれば、ローラ装置1の振れ量の低減、耐久性の向上、及び小型化が可能になる。

【0064】

本発明は、上述した実施形態に限られるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴うローラ装置もまた本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態に係るローラ装置の外観形状を図式的に示した斜視図である。

【図2】実施形態に係るローラ装置の平面図である。

【図3】図2のIII−III´断面図である。

【図4】図3の一部を拡大して示した拡大断面図である。

【図5】実施形態に係るローラ装置を製造する製造工程の一部を図式的に示した工程断面図である。

【符号の説明】

【0066】

1・・・ローラ装置、2・・・金属環部、3・・・表面弾性層、4a,4b・・・防振弾性層、5・・・ワッシャー、6・・・止め輪、7・・・ワッシャー、8・・・凸部、9・・・隙間、10・・・軸受本体部

【特許請求の範囲】

【請求項1】

軸受と、

該軸受に外嵌されている環状の第1弾性体部と、

該第1弾性体部に外嵌されている環状部材と、

該環状部材に外嵌されている環状の第2弾性体部と

を備え、

前記環状部材は、前記第1及び第2弾性体部よりも弾性が小さく、

前記第1弾性体部は、前記環状部材の内周面が臨む空間に圧入されることで前記環状部材に内嵌されている

ことを特徴とするローラ装置。

【請求項2】

前記第1弾性体部は、前記内周面及び前記軸受の外周面のうち少なくとも一方に接着されていることを特徴とする請求項1に記載のローラ装置。

【請求項3】

前記第2弾性体部は、前記環状部材の外周面に接着されていることを特徴とする請求項1又は2に記載のローラ装置。

【請求項4】

前記第2弾性体部の硬度は、前記第1弾性体部の硬度より高いこと

を特徴とする請求項1から3のいずれか一項に記載のローラ装置。

【請求項5】

前記第1弾性体部は、前記軸受の回転軸に沿って互いに隙間を隔てて配置された環状の第1部分及び環状の第2部分を有すること

を特徴とする請求項1から4のいずれか一項に記載のローラ装置。

【請求項6】

前記第1部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第1止め手段と、

前記第2部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第2止め手段と、

前記隙間に配置され、且つ前記第1部分及び前記第2部分の夫々における前記隙間の側を向く側面の一部に当接することによって、前記隙間を確保する隙間確保手段と

を更に備えたことを特徴とする請求項5に記載のローラ装置。

【請求項7】

前記第1止め手段が当接する部分における前記軸受の径方向の幅及び前記第2止め手段が前記第2部分に当接する部分における前記径方向の幅は夫々、前記隙間確保手段が当接する部分における前記径方向の幅より大きいことを特徴とする請求項6に記載のローラ装置。

【請求項8】

前記軸受は、同軸に配列された第1軸受部及び第2軸受部を含み、

前記第1部分は、前記第1軸受部に外嵌されており、

前記第2部分は、前記第2軸受部に外嵌されている

ことを特徴とする請求項7に記載のローラ装置。

【請求項9】

前記第1止め手段及び前記第2止め手段の一方は、前記内周面から前記軸受の回転軸に向かって突出するように前記環状部材と一体的に形成されており、

前記第1止め手段及び前記第2止め手段の他方は、前記第1弾性体部が前記空間に圧入された状態で、前記内周面に取り付けられる

ことを特徴とする請求項6から8のいずれか一項に記載のローラ装置。

【請求項10】

前記他方は、前記内周面に前記軸受と同軸に設けられた溝内に嵌め込まれ、前記内周面に対して固定される環状リングを有する

ことを特徴とする請求項9記載のローラ装置。

【請求項11】

走行路が分岐する箇所及び前記走行路が合流する箇所のうち少なくとも一方の箇所を有する一対の走行レールであって該一対の走行レールのうち少なくとも片方のレールが前記少なくとも一方の箇所で途切れている前記一対の走行レール上を、走行する搬送車に、前記少なくとも片方のレール上を走行する走行ローラとして設けられることを特徴とする請求項1から10のいずれか一項に記載のローラ装置。

【請求項1】

軸受と、

該軸受に外嵌されている環状の第1弾性体部と、

該第1弾性体部に外嵌されている環状部材と、

該環状部材に外嵌されている環状の第2弾性体部と

を備え、

前記環状部材は、前記第1及び第2弾性体部よりも弾性が小さく、

前記第1弾性体部は、前記環状部材の内周面が臨む空間に圧入されることで前記環状部材に内嵌されている

ことを特徴とするローラ装置。

【請求項2】

前記第1弾性体部は、前記内周面及び前記軸受の外周面のうち少なくとも一方に接着されていることを特徴とする請求項1に記載のローラ装置。

【請求項3】

前記第2弾性体部は、前記環状部材の外周面に接着されていることを特徴とする請求項1又は2に記載のローラ装置。

【請求項4】

前記第2弾性体部の硬度は、前記第1弾性体部の硬度より高いこと

を特徴とする請求項1から3のいずれか一項に記載のローラ装置。

【請求項5】

前記第1弾性体部は、前記軸受の回転軸に沿って互いに隙間を隔てて配置された環状の第1部分及び環状の第2部分を有すること

を特徴とする請求項1から4のいずれか一項に記載のローラ装置。

【請求項6】

前記第1部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第1止め手段と、

前記第2部分における前記隙間と反対側を向く側面の一部に当接するように、前記環状部材の内周側に設けられた第2止め手段と、

前記隙間に配置され、且つ前記第1部分及び前記第2部分の夫々における前記隙間の側を向く側面の一部に当接することによって、前記隙間を確保する隙間確保手段と

を更に備えたことを特徴とする請求項5に記載のローラ装置。

【請求項7】

前記第1止め手段が当接する部分における前記軸受の径方向の幅及び前記第2止め手段が前記第2部分に当接する部分における前記径方向の幅は夫々、前記隙間確保手段が当接する部分における前記径方向の幅より大きいことを特徴とする請求項6に記載のローラ装置。

【請求項8】

前記軸受は、同軸に配列された第1軸受部及び第2軸受部を含み、

前記第1部分は、前記第1軸受部に外嵌されており、

前記第2部分は、前記第2軸受部に外嵌されている

ことを特徴とする請求項7に記載のローラ装置。

【請求項9】

前記第1止め手段及び前記第2止め手段の一方は、前記内周面から前記軸受の回転軸に向かって突出するように前記環状部材と一体的に形成されており、

前記第1止め手段及び前記第2止め手段の他方は、前記第1弾性体部が前記空間に圧入された状態で、前記内周面に取り付けられる

ことを特徴とする請求項6から8のいずれか一項に記載のローラ装置。

【請求項10】

前記他方は、前記内周面に前記軸受と同軸に設けられた溝内に嵌め込まれ、前記内周面に対して固定される環状リングを有する

ことを特徴とする請求項9記載のローラ装置。

【請求項11】

走行路が分岐する箇所及び前記走行路が合流する箇所のうち少なくとも一方の箇所を有する一対の走行レールであって該一対の走行レールのうち少なくとも片方のレールが前記少なくとも一方の箇所で途切れている前記一対の走行レール上を、走行する搬送車に、前記少なくとも片方のレール上を走行する走行ローラとして設けられることを特徴とする請求項1から10のいずれか一項に記載のローラ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−30659(P2009−30659A)

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願番号】特願2007−192787(P2007−192787)

【出願日】平成19年7月25日(2007.7.25)

【出願人】(302059274)アシスト テクノロジーズ ジャパン株式会社 (146)

【Fターム(参考)】

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願日】平成19年7月25日(2007.7.25)

【出願人】(302059274)アシスト テクノロジーズ ジャパン株式会社 (146)

【Fターム(参考)】

[ Back to top ]