ローラ部材の製造方法

【課題】 外径の変化するローラに対してリング塗工を行うと、塗布が不均一になることがある。

【解決手段】 鉛直方向に支持されかつ軸方向で外径が変化する軸体と、軸体の外周面を全周に亘って取り囲みかつ軸体の中心軸から所定の距離に配置されたリング塗布ヘッドとを、軸方向に相対的に移動させながら、リング塗布ヘッドの吐出口28から塗布液を吐出して、軸体の外周面に塗膜を形成する塗布装置を用いるローラ部材の製造方法である。リング塗布ヘッドは、内径を変化させることが可能な内径可変部材23を吐出口28の下方に有する。内径可変部材23の内径D1の変化量が、軸方向で変化する軸体の外径D0の変化量と略等しくなるように、内径可変部材23の内径D1を変化させる。このように変化させることによって、軸体とリング塗布ヘッドとを軸方向に相対的に移動させている間も、内径可変部材23の内径D1と軸体の外径D0との差を略一定に維持する。

【解決手段】 鉛直方向に支持されかつ軸方向で外径が変化する軸体と、軸体の外周面を全周に亘って取り囲みかつ軸体の中心軸から所定の距離に配置されたリング塗布ヘッドとを、軸方向に相対的に移動させながら、リング塗布ヘッドの吐出口28から塗布液を吐出して、軸体の外周面に塗膜を形成する塗布装置を用いるローラ部材の製造方法である。リング塗布ヘッドは、内径を変化させることが可能な内径可変部材23を吐出口28の下方に有する。内径可変部材23の内径D1の変化量が、軸方向で変化する軸体の外径D0の変化量と略等しくなるように、内径可変部材23の内径D1を変化させる。このように変化させることによって、軸体とリング塗布ヘッドとを軸方向に相対的に移動させている間も、内径可変部材23の内径D1と軸体の外径D0との差を略一定に維持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローラ部材の製造方法に関する。

【背景技術】

【0002】

近年、プリンタの如き電子写真画像形成装置は高画質化が進んでいる。それに伴い、画像形成装置に使用される現像ローラ、転写ローラ、定着ローラといった各種ローラ部材は高精度、高耐久化が要求されてきている。

ローラ部材には架橋性樹脂被覆層のような表面層が形成されることが多い。表面層は画像特性への影響が大きいため、高度な膜均一性が求められる。そのため、塗料の塗工工程においても、均一な膜を形成することが非常に重要となる。

従来のリング塗布ヘッドによる塗工方法は、全周に開口されたリング塗布ヘッドのスリット状の吐出部から円周均一に定量の塗布液を吐出しつつ、リング塗布ヘッドとローラ部材を相対的に移動させることにより、薄膜層を高速で塗工することが可能である。また、吐出量と移動速度をコントロールすることで、膜厚制御が容易であり、さらに塗工効率が高いといった利点がある。

しかしながら、塗料や表面処理剤の種類(粘度など)や塗布条件(塗布方法、塗布速度など)にもよるが、しばしば塗布ムラや液ダレ、液切れなどによって不均一な膜が形成されてしまう場合がある。

周方向の塗布ムラに関して、特許文献1にはリング塗布ヘッドに設けられたスリット状の吐出口からの吐出量を均一化するために、リング塗布ヘッド内の構造に特徴を設けることが開示され、特許文献2には塗工時にローラを回転させることが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−156256号公報

【特許文献2】特開2003−190870号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

接触式の帯電ローラのような被帯電体と均一なニップを得る必要があるローラ部材においては、ローラに中央部分で最も大きく端部に近づくにつれて徐々に小さくなる形状(以降、クラウン形状と呼ぶ)にローラ長手方向に外径差をつけることが一般的である。

このような外径が変化するローラに対しては、塗工工程においてリング塗布ヘッドとローラ外周の間隙が変化するため、特に塗布ムラや液ダレが発生しやすい。そこで、大きな外径変化を有するローラに対しても均一に塗工を行うことが課題となる。

【課題を解決するための手段】

【0005】

鉛直方向に支持されかつ軸方向で外径が変化する軸体と、該軸体の外周面を全周に亘って取り囲みかつ該軸体の中心軸から所定の距離に配置されたリング塗布ヘッドとを、該軸方向に相対的に移動させながら、該リング塗布ヘッドの吐出口から塗布液を吐出して、該軸体の外周面に塗膜を形成する塗布装置を用いるローラ部材の製造方法であって、

該リング塗布ヘッドは、内径を変化させることが可能な内径可変部材を該吐出口の下方に有し、

該内径可変部材の内径の変化量が、軸方向で変化する該軸体の外径の変化量と略等しくなるように、該内径可変部材の内径を変化させることによって、該軸体と該リング塗布ヘッドとを該軸方向に相対的に移動させている間も、該内径可変部材の内径と該軸体の外径との差を略一定に維持する。

【発明の効果】

【0006】

以上説明したように、本発明によれば、長手方向において外径の変化するローラに対しても周方向に均一なローラを製造することができる。

【図面の簡単な説明】

【0007】

【図1】ローラ部材(帯電ローラ)の断面図である。

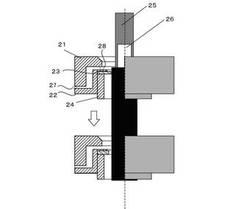

【図2】本発明に係るリング塗布ヘッドの一例を示す概略図である。

【図3】本発明に係るリング塗布ヘッドの他の例を示す概略図。

【図4】従来のリング塗布ヘッドの一例を示す概略図。

【図5】ローラ部材のゴム両端部に対して行うR面加工を説明するための概略図。

【図6】ローラ部材のゴム両端部に対して行うC面加工を説明するための概略図。

【図7】図2に示すリング塗布ヘッドの一部拡大断面図。

【発明を実施するための形態】

【0008】

以下、本発明を帯電ローラの例で更に詳細に説明する。しかしながら本発明はこれに限られるものではない。

帯電ローラの具体的な構成の断面図を図1に示す。なお、(a)は、帯電ローラの横断面を示し、(b)は、縦断面を示したものである。

帯電ローラは、導電性支持体1とその外周に形成された導電性弾性層2と、該導電性弾性層2の外周を被覆する最外層3とを有する構成である。以下、特に断らない限り、導電性支持体と導電性弾性層を合わせて「導電性基層ローラ」という。

【0009】

<導電性支持体>

本発明で使用する導電性支持体1の材料としては導電性であればよい。具体的な材料の例としては、鉄、アルミニウム、チタン、銅及びニッケルの如き金属;これらの金属を含むステンレス、ジュラルミン、真鍮及び青銅の如き合金;カーボンブラックや炭素繊維をプラスチックで固めた複合材料などが挙げられる。

【0010】

<導電性弾性層>

上記導電性支持体1の外周に形成される導電性弾性層2は、通常、導電剤と高分子弾性体とを混合して成形される。高分子弾性体としては、以下のものが使用可能である。エピクロルヒドリンゴム、NBR(ニトリルゴム)、CR(クロロプレンゴム)、ウレタンゴム、シリコーンゴム、SBS(スチレン・ブタジエン・スチレン−ブロック共重合体)、SEBS(スチレン・エチレンブチレン・スチレン−ブロック共重合体)の如き熱可塑性エラストマー。高分子弾性体としては特にエピクロルヒドリンゴムが好適である。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗のバラツキも小さくすることが出来るので、高分子弾性体として好適である。なお、エピクロルヒドリンゴムとして、以下のものが挙げられる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体。この中でも安定した中抵抗領域の導電性を示すことから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適である。エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体は、重合度や組成比を任意に調整することで導電性や加工性を制御できる。

【0011】

高分子弾性体はエピクロルヒドリンゴムを主成分とするが、必要に応じてその他の一般的なゴム及びエラストマーを含有してもよい。その他の一般的なゴム及びエラストマーとしては、以下のものが使用可能である。EPM(エチレン・プロピレンゴム)、EPDM(エチレン・プロピレン・ジエンゴム)、NBR(ニトリルゴム)、クロロプレンゴム、天然ゴム、IR(イソプレンゴム)、BR(ブタジエンゴム)、SBR(スチレン−ブタジエンゴム)、ウレタンゴム、シリコーンゴム。また、SBS(スチレン・ブタジエン・スチレン−ブロック共重合体)、SEBS(スチレン・エチレンブチレン・スチレン−ブロック共重合体)の如き熱可塑性エラストマーを用いてもよい。なお、これら一般的なゴム及びエラストマーを含有する場合、その含有量は、高分子弾性体全量に対し1質量%乃至50質量%であることが好ましい。

【0012】

<導電剤>

導電剤としては、イオン導電剤又は電子導電剤を用いることができる。導電性弾性層の電気抵抗率のムラを小さくするという目的により、イオン導電剤を含有することが好ましい。イオン導電剤が高分子弾性体の中に均一に分散し、導電性弾性層の電気抵抗を均一化することにより、帯電ローラを直流電圧のみの印加で使用したときでも均一な帯電を得ることができる。

【0013】

<イオン導電剤>

イオン導電剤としては、イオン導電性を示すイオン導電剤であれば特に限定されるものではない。イオン導電剤として、以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムの如き無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェートの如き陽イオン性界面活性剤;ラウリルベタイン、ジメチルアルキルラウリルベタインの如き両性イオン界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウムの如き過塩素酸第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウムの如き有機酸リチウム塩。これらを単独で、または2種類以上組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸4級アンモニウム塩が好適に用いられる。

【0014】

<電子導電剤>

電子導電剤としては、電子導電性を示す電子導電剤であれば特に限定されるものではない。電子導電剤として、以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀の如き金属系の粉体や繊維;酸化チタン、酸化錫、酸化亜鉛の如き金属酸化物;適当な粒子の表面を酸化スズ、酸化アンチモン、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、鉄、白金、又はロジウムを電解処理、スプレー塗工、混合振とうによって付着させた粉体;ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボンの如きカーボン粉。

【0015】

また、これら導電剤を単独で、または2種以上組み合わせて用いることができる。

【0016】

この他にも導電性弾性層2には必要に応じて、可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤の如き配合剤を加えることもできる。

導電性弾性層2の成形方法としては、上記の導電性弾性層2の原料を密閉型ミキサーで混合して、例えば、押出し成形、射出成形、圧縮成形の如き公知の方法により成型することが好ましい。また、導電性弾性層は、導電性支持体1の上に直接成形してもよいし、予めチューブ形状に成形した導電性弾性層2を導電性支持体1上に被覆させてもよい。なお、導電性弾性層2の作製後に表面を研磨して形状を整えることも好ましい。

【0017】

<導電性弾性層の形状>

導電性弾性層2の形状は、帯電ローラと電子写真感光体の均一性密着性を確保するために中央部を一番太く、両端部に行くほど細くなるクラウン形状とすることが好ましい。

また、ローラ回転時の当接ニップ幅が均一となるためには、導電性基層ローラの外径振れは小さい方が好ましい。

【0018】

導電性弾性層2は、必要に応じて導電性支持体1と接着剤を介して接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には公知の導電剤を用いることができる。

接着剤のバインダーとしては、熱硬化性、熱可塑性のいずれの樹脂であっても良いが、例えば、ウレタン系、フェノール系、アクリル系、ポリエステル系、ポリエーテル系あるいはエポキシ系の公知の接着剤を用いることができる。また、接着剤に導電性を付与するための導電剤としては、上記導電性弾性層において挙げたものを用いることができる。導電剤は単独で、または2種類以上組み合わせて用いることができる。

【0019】

<最外層>

本発明では、導電性弾性層2を作製した後に、その被覆層として最外層3を形成する。最外層3に用いる結着材料としては、樹脂、エラストマーが好ましい。

樹脂としては、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブタジエン−オレフィン共重合体(SEBC)、オレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)などが挙げられる。

【0020】

エラストマーとしては、合成ゴム及び熱可塑性エラストマーが挙げられる。

合成ゴムとしては、天然ゴム(加硫処理など)、EPDM、SBR、シリコーンゴム、ウレタンゴム、IR、BR、NBR、CRなどが挙げられる。

熱可塑性エラストマーとしてはポリオレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、ポリブタジエン系熱可塑性エラストマー、エチレン酢酸ビニル系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー及び塩素化ポリエチレン系熱可塑性エラストマーなどが挙げられる。

【0021】

これらの結着材料は、単独または2種以上混合してもよく、共重合体であってもよい

最外層3には、導電性微粒子を添加して導電性を付加する。導電性微粒子としては、上記導電性弾性層において挙げた電子導電剤を用いることができ、一種類または二種類以上組み合わせて用いることが出来る。

【0022】

本発明の最外層3に配合する導電剤の配合量として、帯電ローラの体積抵抗率が、低温低湿環境、常温常湿環境及び高温高湿環境のいずれにおいても、中抵抗領域(体積抵抗率が1×104Ω・cm乃至1×108Ω・cm)になるようにすることが好ましい。なお、それぞれの環境は、低温低湿環境(15℃/10%RH)、常温常湿環境(23℃/50%RH)、高温高湿環境(30℃/80%RH)である。

【0023】

帯電ローラの体積抵抗率が1×104Ω・cm以上であることが好ましい理由は以下の2点である。(1)被帯電部材である感光体にピンホールがあった場合に大電流がピンホールに一気に集中してしまい、印加電圧が降下し、高精細なハーフトーン画像上に帯状となって帯電電位が不足した部分が現れる、ということを回避し得る。(2)ピンホールをより大きくしてしまう、といった不具合が発生することも回避し得る。逆に体積抵抗率が1×108Ω・cm以下である場合、必要な帯電電位を得るために高電圧を印加しなくても良い。

また、最外層3の形成方法としては、結着材料を溶解して微粒子を分散させた塗布液を作製し、これをリング塗布法で形成する。

【0024】

<リング塗工>

次に、図2及び図7を用いて、本発明のローラ部材の製造方法(導電性基層ローラ26の表面に最外層3を形成するためのリング塗布方法)について詳細に説明する。

(1)前記のような方法で得られた導電性基層ローラ26を、図2に示すように、保持部材25を用いて、鉛直方向に支持する。

(2)リング塗布ヘッドは導電性基層ローラ26(軸体)の外周面を全周に亘って取り囲みかつ軸体の中心軸から所定の距離に配置される。また、塗工開始時にリング塗布ヘッドは導電性基層ローラ26に対し所定の位置(塗工開始位置)に配置される。リング塗布ヘッドは環状の内径可変部材23を有する。内径可変部材23は内径を変化させることができ、リング塗布ヘッドの吐出口28の下方に設けられる。図2に示す例では、吐出口28は、上駒部材21と下駒部材22との間に形成され、上駒部材21の内径が下駒部材22の内径よりも大きい。

リング塗布ヘッドはその外部にある塗布液供給手段(シリンジポンプ 不図示)により塗布液をリング塗布ヘッドに供給する一箇所以上の供給口27を有している。また、リング塗布ヘッドは周方向に均一な液吐出をおこなう理由から、その内部において塗布液を合流させ、周方向に分配するための塗布液分配室(不図示)を一箇所以上、塗布液絞り部(不図示)を一箇所以上有していることが望ましい。

【0025】

内径可変部材23は、導電性基層ローラ26に対し所定の間隙を形成する距離になるように配置される。間隙の距離としては、使用する塗料の粘度にも因るが、液だれ等の塗工起因の不良防止、また、導電性基層ローラ26と内径可変部材23の接触を防ぐ観点から0.05〜0.5mmの範囲にあることが好ましい。

【0026】

(3)導電性基層ローラ26の長手方向にリング塗布ヘッドと軸体を相対的に移動させながら、リング塗布ヘッドの吐出口28から塗布液を吐出し、塗膜(未硬化最外層)を形成する。導電性基層ローラ26(軸体)は長手方向(軸方向)で外径が変化する。軸体とリング塗布ヘッドとを軸方向に相対的に移動させている間、環状の内径可変部材23の内径の変化量が、導電性基層ローラ26の外径の変化量と略等しくなるように、内径可変部材23の内径を変化させる。このように変化させることによって、軸体とリング塗布ヘッドとを軸方向に相対的に移動させている間も、内径可変部材23の内径と軸体の外径との差を略一定に維持する。導電性基層ローラの外径は予め測定しても、また、リング塗布ヘッド付近に外径測定器を設置し塗工中に測定してもよい。内径可変部材の内径を変化させる方法としては、例えば内径可変部材を弾性体で成形し弾性部材に外力を与え変化させる方法(図2、図7)、または、内径可変部材をチューブ状部材で成形し、チューブ状部材の内圧を変化させる方法(図3)などが挙げられる。

また、相対移動速度、塗布液の吐出量、吐出速度は最外層3の膜厚、塗布液の物性により、それぞれ適宜選択することができる。

【0027】

図7に示すように、導電性基層ローラ26の外径をD0、内径可変部材23の内径をD1、上駒部材21の内径をD2、下駒部材22の内径をD3とした場合、上駒部材21の内径D2及び下駒部材22の内径D3は変化しない。図7の例では、図7(a)の内径D2と図7(b)の内径D2は等しく、図7(a)の内径D3と図7(b)の内径D3は等しい。また、図7の上駒部材21の内径D2は下駒部材22の内径D3よりも大きい。

一方、導電性基層ローラ26の外径D0は、導電性基層ローラ26の長手方向で変化する。図7の例では、図7(b)の外径D0は図7(a)の外径D0より大きい。しかし、導電性基層ローラ26の外径D0が変化しても、それに応じて内径可変部材23の内径D1も変化させることによって、内径D1と外径D0との差を略一定に維持することができる。図7の例では、図7(b)の内径D1は図7(a)の内径D1より大きい。そして、図7(a)における内径D1から図7(a)における外径D0を引いた値は、図7(b)における内径D1から図7(b)における外径D0を引いた値と略等しい。

「内径D1と外径D0との差」と「内径可変部材23と導電性基層ローラ26との間隙の距離」との関係は以下のとおりである。

間隙の距離=(内径可変部材23の内径D1−導電性基層ローラ26の外径D0)÷2

【実施例】

【0028】

以下、実施例により本発明をより詳細に説明する。

(導電性基層ローラ1の作成)

表1に示す材料を加え、50℃に調節した密閉型ミキサーで10分間混練した。これに、表2に示す材料を加えて、更に20℃に冷却したオープンロールで5分間混練して、エピクロルヒドリンゴム混練物を得た。

【0029】

【表1】

【0030】

【表2】

【0031】

ついで、上記エピクロルヒドリンゴム混練物を押出し機にて、外径13.5mm、内径5.5mmの円筒形に押し出し、250mmの長さに裁断した。その後、蒸気加硫缶を使用して、温度160℃の水蒸気中で40分間一次加硫し、導電性弾性層用ゴム一次加硫チューブを得た。

【0032】

次に、直径6mm、長さ256mmの鋼製円柱(表面はニッケルメッキ)の中央部231mmに熱硬化性接着剤(メタロックU−20 東洋化学研究所製)を塗布し、80℃で10分間乾燥して得た導電性支持体を、前記ゴム一次加硫チューブに挿入した。その後、150℃の電気オーブンの中で1時間加熱処理して、未研磨のローラを得た

【0033】

この未研磨のローラにおいてゴム部分の両端部を突っ切り、ゴム部分の長さを232mmとした。その後、ゴム部分を回転砥石で研磨し、中央部から両脇115mm位置を直径11.70mm、中央部を直径12.10mmのクラウン形状として、導電性基層ローラ1を得た。

【0034】

(導電性基層ローラ2の作成)

導電性基層ローラ1において、押出し機にて外径17.5mm、内径5.5mmに押し出した。またゴム部分を回転砥石で研磨する際に、中央部から両脇115mm位置を直径15.60mm、中央部を直径16.10mmのクラウン形状として、導電性基層ローラ2を得た。

【0035】

(導電性基層ローラ3の作成)

導電性基層ローラ1において、上記エピクロルヒドリンゴム混練物を押出し機にて、外径13.5mm、内径5.5mmの円筒形に押し出し、320mmの長さに裁断した。その後、蒸気加硫缶を使用して、温度160℃の水蒸気中で40分間一次加硫し、導電性弾性層用ゴム一次加硫チューブを得た。

【0036】

次に、直径6mm、長さ340mmの鋼製円柱(表面はニッケルメッキ)の中央部308mmに熱硬化性接着剤(メタロックU−20 東洋化学研究所製)を塗布し、80℃で10分間乾燥して得た導電性支持体を、前記ゴム一次加硫チューブに挿入した。その後、150℃の電気オーブンの中で1時間加熱処理して、未研磨のローラを得た

この未研磨のローラにおいてゴム部分の両端部を突っ切り、ゴム部分の長さを310mmとした。その後、ゴム部分を回転砥石で研磨し、中央部から両脇154mm位置を直径11.60mm、中央部を直径12.10mmのクラウン形状として、導電性基層ローラ3を得た。

【0037】

(導電性基層ローラ4の作成)

導電性基層ローラ3のゴム両端部を図5のようにR面加工を行い、導電性基層ローラ4を得た。

(導電性基層ローラ5の作成)

導電性基層ローラ3のゴム両端部を図6のようにC面加工を行い、導電性基層ローラ5を得た。

【0038】

(塗布液1の作成)

表3に示す原料を用意した。

【0039】

【表3】

【0040】

上記原料をガラス瓶を容器として混合溶液を作製した。これに、分散メディアとして、ガラスビーズ(平均粒径:0.8mm)を充填率75%になるように充填し、ペイントシェーカー分散機を用いて15時間分散した。分散溶液にヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体1:1の混合物を、NCO/OH=1.0となるように添加し、塗布液1を作製した。このときの塗布液1の粘度は23mP・sであった。なお、粘度はデジタルビストロン粘度計(芝浦システム株式会社製)を用いて計測した。

【0041】

(塗布液2の作成)

表4に示す原料を用意した。

【0042】

【表4】

【0043】

上記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を添加した。更に、固形分0.5質量%となるようにエタノールで希釈して薄膜層用の塗布液2を得た。このときの塗布液2の粘度は4mP・sであった。

【0044】

(評価)

上記の条件で帯電ローラを10本作成し、それぞれにおいて塗工ムラが無いか目視で確認を行った。なお、評価は目視での塗工ムラが全く見られない場合はA、塗工ムラが存在するが、帯電ローラとして使用した場合に問題ないレベルである場合はB、塗工ムラが存在し帯電ローラとして使用した場合に不適である場合はCとした。

【0045】

〔実施例1〕

(最外層の形成)

導電性基層ローラ1の両端の芯金部を保持部材25によって、導電性基層ローラ1が垂直状態になるように保持した。

次に図2に示すように導電性基層ローラ1のゴム部端面に対して全周に渡って0.15〜0.25mmの均一な間隙を形成するように内径を調整した環状の内径可変部材を備えたリング塗布ヘッドを配置した。リング塗布ヘッドのスリット状の吐出口28のスリット幅は0.1mmとした。リング塗布ヘッドの吐出口28の位置が導電性基層ローラ1の上端面に来るようにリング塗布ヘッドを移動させた。そこで、リング塗布ヘッドから塗布液1を0.02ml吐出した後、リング塗布ヘッドを鉛直下向き(ローラの長手方向)に30mm/sで移動させながら、塗布液1をシリンジポンプから吐出し、導電性基層ローラ1に塗膜(未硬化薄膜層)を形成した。その際、環状の内径可変部材の内径は、導電性基層ローラに対して常に0.1mm〜0.3mmの間隙を形成するように変化させた。内径を変化させる方法としては、押し当て部材24の押し圧(図7のP)と環状の内径可変部材23の内径変化量を予め測定しておき、別途測定した導電性基層ローラ1の外径に合わせて、押し当て部材24の押し圧(図7のP)をローラの長手方向で変化させる事で行った。なお、内径可変部材23にはフッ素ゴム(FFKM)を用いた。

その後、30分以上常温で風乾し、続いて、熱風循環乾燥機中で温度160℃にて1時間乾燥し、塗膜を硬化・乾燥させ、最外層を有する帯電ローラ1を得た。

【0046】

〔実施例2〜5〕

導電性基層ローラ1を表5に示す導電性基層ローラ2〜5とした以外は、実施例1と同様に帯電ローラを作成し、帯電ローラ2〜5を得た。

【0047】

〔実施例6〕

導電性基層ローラ3に対して、塗布液2を実施例1と同様な方法で塗工を行った。この際、内径変化部材23の材料としてはEPDMを用いた。

その後、高出力低圧水銀ランプ(ハリソン東芝ライティング製)による紫外線照射を4分間行い最外層を形成し、帯電ローラ6を得た。なお、高出力低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約8000mJ/cm2であった(紫外線強度は35mW/cm2)

【0048】

〔実施例7〕

導電性基層ローラ3を導電性基層ローラ4とした以外は、実施例6と同様に帯電ローラを作成し、帯電ローラ7を得た。

【0049】

〔実施例8〕

(最外層の形成)

導電性基層ローラ1の両端の芯金部を保持する部材によって、導電性基層ローラ1が垂直状態になるように保持した。

次に図3のように導電性基層ローラ1のゴム部端面に対して全周に渡って0.1〜0.3mmの均一な間隙を形成するように内径を調整した環状の内径可変部材31を備えたリング塗布ヘッドを配置した。図3に示した環状の内径可変部材31はチューブ状になっており、不図示のエアー注入口からエアーを注入することで内径を変化させる。環状の内径可変部材31にはテフロン(登録商標)コートゴムを用いた。それ以外は実施例1と同様にして帯電ローラ8を得た。

【0050】

〔実施例9〜12〕

導電性基層ローラ1を表5に示す導電性基層ローラ2〜5とした以外は実施例8と同様に帯電ローラを作成し、帯電ローラ9〜12を得た。

【0051】

(比較例1)

実施例8において、環状の内径可変部材を備えていないリング塗布ヘッド(図4)を用いて塗工を行った。ここで、前記リング塗布ヘッドの下駒が導電性基層ローラ1に最近接する部分の内径は12.2mmとした。その他は、実施例8と同様に最外層を形成し帯電ローラ13を得た。

【0052】

(比較例2〜4)

比較例1において、導電性基層ローラ2を表5に示す導電性基層ローラ3〜5として最外層を形成し、帯電ローラ14〜16を得た。

それぞれの帯電ローラに対しての評価結果を表5に示す。

【0053】

【表5】

【符号の説明】

【0054】

1‥‥導電性支持体

2‥‥導電性弾性層

3・・・・最外層

21・・・・上駒部材

22・・・・下駒部材

23・・・・内径可変部材

24・・・・押し当て部材

25・・・・保持部材

26・・・・導電性基層ローラ

27・・・・供給口

28・・・・塗出口

31・・・・内径可変部材(チューブ状)

【技術分野】

【0001】

本発明は、ローラ部材の製造方法に関する。

【背景技術】

【0002】

近年、プリンタの如き電子写真画像形成装置は高画質化が進んでいる。それに伴い、画像形成装置に使用される現像ローラ、転写ローラ、定着ローラといった各種ローラ部材は高精度、高耐久化が要求されてきている。

ローラ部材には架橋性樹脂被覆層のような表面層が形成されることが多い。表面層は画像特性への影響が大きいため、高度な膜均一性が求められる。そのため、塗料の塗工工程においても、均一な膜を形成することが非常に重要となる。

従来のリング塗布ヘッドによる塗工方法は、全周に開口されたリング塗布ヘッドのスリット状の吐出部から円周均一に定量の塗布液を吐出しつつ、リング塗布ヘッドとローラ部材を相対的に移動させることにより、薄膜層を高速で塗工することが可能である。また、吐出量と移動速度をコントロールすることで、膜厚制御が容易であり、さらに塗工効率が高いといった利点がある。

しかしながら、塗料や表面処理剤の種類(粘度など)や塗布条件(塗布方法、塗布速度など)にもよるが、しばしば塗布ムラや液ダレ、液切れなどによって不均一な膜が形成されてしまう場合がある。

周方向の塗布ムラに関して、特許文献1にはリング塗布ヘッドに設けられたスリット状の吐出口からの吐出量を均一化するために、リング塗布ヘッド内の構造に特徴を設けることが開示され、特許文献2には塗工時にローラを回転させることが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−156256号公報

【特許文献2】特開2003−190870号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

接触式の帯電ローラのような被帯電体と均一なニップを得る必要があるローラ部材においては、ローラに中央部分で最も大きく端部に近づくにつれて徐々に小さくなる形状(以降、クラウン形状と呼ぶ)にローラ長手方向に外径差をつけることが一般的である。

このような外径が変化するローラに対しては、塗工工程においてリング塗布ヘッドとローラ外周の間隙が変化するため、特に塗布ムラや液ダレが発生しやすい。そこで、大きな外径変化を有するローラに対しても均一に塗工を行うことが課題となる。

【課題を解決するための手段】

【0005】

鉛直方向に支持されかつ軸方向で外径が変化する軸体と、該軸体の外周面を全周に亘って取り囲みかつ該軸体の中心軸から所定の距離に配置されたリング塗布ヘッドとを、該軸方向に相対的に移動させながら、該リング塗布ヘッドの吐出口から塗布液を吐出して、該軸体の外周面に塗膜を形成する塗布装置を用いるローラ部材の製造方法であって、

該リング塗布ヘッドは、内径を変化させることが可能な内径可変部材を該吐出口の下方に有し、

該内径可変部材の内径の変化量が、軸方向で変化する該軸体の外径の変化量と略等しくなるように、該内径可変部材の内径を変化させることによって、該軸体と該リング塗布ヘッドとを該軸方向に相対的に移動させている間も、該内径可変部材の内径と該軸体の外径との差を略一定に維持する。

【発明の効果】

【0006】

以上説明したように、本発明によれば、長手方向において外径の変化するローラに対しても周方向に均一なローラを製造することができる。

【図面の簡単な説明】

【0007】

【図1】ローラ部材(帯電ローラ)の断面図である。

【図2】本発明に係るリング塗布ヘッドの一例を示す概略図である。

【図3】本発明に係るリング塗布ヘッドの他の例を示す概略図。

【図4】従来のリング塗布ヘッドの一例を示す概略図。

【図5】ローラ部材のゴム両端部に対して行うR面加工を説明するための概略図。

【図6】ローラ部材のゴム両端部に対して行うC面加工を説明するための概略図。

【図7】図2に示すリング塗布ヘッドの一部拡大断面図。

【発明を実施するための形態】

【0008】

以下、本発明を帯電ローラの例で更に詳細に説明する。しかしながら本発明はこれに限られるものではない。

帯電ローラの具体的な構成の断面図を図1に示す。なお、(a)は、帯電ローラの横断面を示し、(b)は、縦断面を示したものである。

帯電ローラは、導電性支持体1とその外周に形成された導電性弾性層2と、該導電性弾性層2の外周を被覆する最外層3とを有する構成である。以下、特に断らない限り、導電性支持体と導電性弾性層を合わせて「導電性基層ローラ」という。

【0009】

<導電性支持体>

本発明で使用する導電性支持体1の材料としては導電性であればよい。具体的な材料の例としては、鉄、アルミニウム、チタン、銅及びニッケルの如き金属;これらの金属を含むステンレス、ジュラルミン、真鍮及び青銅の如き合金;カーボンブラックや炭素繊維をプラスチックで固めた複合材料などが挙げられる。

【0010】

<導電性弾性層>

上記導電性支持体1の外周に形成される導電性弾性層2は、通常、導電剤と高分子弾性体とを混合して成形される。高分子弾性体としては、以下のものが使用可能である。エピクロルヒドリンゴム、NBR(ニトリルゴム)、CR(クロロプレンゴム)、ウレタンゴム、シリコーンゴム、SBS(スチレン・ブタジエン・スチレン−ブロック共重合体)、SEBS(スチレン・エチレンブチレン・スチレン−ブロック共重合体)の如き熱可塑性エラストマー。高分子弾性体としては特にエピクロルヒドリンゴムが好適である。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗のバラツキも小さくすることが出来るので、高分子弾性体として好適である。なお、エピクロルヒドリンゴムとして、以下のものが挙げられる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体。この中でも安定した中抵抗領域の導電性を示すことから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適である。エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体は、重合度や組成比を任意に調整することで導電性や加工性を制御できる。

【0011】

高分子弾性体はエピクロルヒドリンゴムを主成分とするが、必要に応じてその他の一般的なゴム及びエラストマーを含有してもよい。その他の一般的なゴム及びエラストマーとしては、以下のものが使用可能である。EPM(エチレン・プロピレンゴム)、EPDM(エチレン・プロピレン・ジエンゴム)、NBR(ニトリルゴム)、クロロプレンゴム、天然ゴム、IR(イソプレンゴム)、BR(ブタジエンゴム)、SBR(スチレン−ブタジエンゴム)、ウレタンゴム、シリコーンゴム。また、SBS(スチレン・ブタジエン・スチレン−ブロック共重合体)、SEBS(スチレン・エチレンブチレン・スチレン−ブロック共重合体)の如き熱可塑性エラストマーを用いてもよい。なお、これら一般的なゴム及びエラストマーを含有する場合、その含有量は、高分子弾性体全量に対し1質量%乃至50質量%であることが好ましい。

【0012】

<導電剤>

導電剤としては、イオン導電剤又は電子導電剤を用いることができる。導電性弾性層の電気抵抗率のムラを小さくするという目的により、イオン導電剤を含有することが好ましい。イオン導電剤が高分子弾性体の中に均一に分散し、導電性弾性層の電気抵抗を均一化することにより、帯電ローラを直流電圧のみの印加で使用したときでも均一な帯電を得ることができる。

【0013】

<イオン導電剤>

イオン導電剤としては、イオン導電性を示すイオン導電剤であれば特に限定されるものではない。イオン導電剤として、以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムの如き無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェートの如き陽イオン性界面活性剤;ラウリルベタイン、ジメチルアルキルラウリルベタインの如き両性イオン界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウムの如き過塩素酸第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウムの如き有機酸リチウム塩。これらを単独で、または2種類以上組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸4級アンモニウム塩が好適に用いられる。

【0014】

<電子導電剤>

電子導電剤としては、電子導電性を示す電子導電剤であれば特に限定されるものではない。電子導電剤として、以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀の如き金属系の粉体や繊維;酸化チタン、酸化錫、酸化亜鉛の如き金属酸化物;適当な粒子の表面を酸化スズ、酸化アンチモン、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、鉄、白金、又はロジウムを電解処理、スプレー塗工、混合振とうによって付着させた粉体;ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボンの如きカーボン粉。

【0015】

また、これら導電剤を単独で、または2種以上組み合わせて用いることができる。

【0016】

この他にも導電性弾性層2には必要に応じて、可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤の如き配合剤を加えることもできる。

導電性弾性層2の成形方法としては、上記の導電性弾性層2の原料を密閉型ミキサーで混合して、例えば、押出し成形、射出成形、圧縮成形の如き公知の方法により成型することが好ましい。また、導電性弾性層は、導電性支持体1の上に直接成形してもよいし、予めチューブ形状に成形した導電性弾性層2を導電性支持体1上に被覆させてもよい。なお、導電性弾性層2の作製後に表面を研磨して形状を整えることも好ましい。

【0017】

<導電性弾性層の形状>

導電性弾性層2の形状は、帯電ローラと電子写真感光体の均一性密着性を確保するために中央部を一番太く、両端部に行くほど細くなるクラウン形状とすることが好ましい。

また、ローラ回転時の当接ニップ幅が均一となるためには、導電性基層ローラの外径振れは小さい方が好ましい。

【0018】

導電性弾性層2は、必要に応じて導電性支持体1と接着剤を介して接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には公知の導電剤を用いることができる。

接着剤のバインダーとしては、熱硬化性、熱可塑性のいずれの樹脂であっても良いが、例えば、ウレタン系、フェノール系、アクリル系、ポリエステル系、ポリエーテル系あるいはエポキシ系の公知の接着剤を用いることができる。また、接着剤に導電性を付与するための導電剤としては、上記導電性弾性層において挙げたものを用いることができる。導電剤は単独で、または2種類以上組み合わせて用いることができる。

【0019】

<最外層>

本発明では、導電性弾性層2を作製した後に、その被覆層として最外層3を形成する。最外層3に用いる結着材料としては、樹脂、エラストマーが好ましい。

樹脂としては、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブタジエン−オレフィン共重合体(SEBC)、オレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)などが挙げられる。

【0020】

エラストマーとしては、合成ゴム及び熱可塑性エラストマーが挙げられる。

合成ゴムとしては、天然ゴム(加硫処理など)、EPDM、SBR、シリコーンゴム、ウレタンゴム、IR、BR、NBR、CRなどが挙げられる。

熱可塑性エラストマーとしてはポリオレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、ポリブタジエン系熱可塑性エラストマー、エチレン酢酸ビニル系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー及び塩素化ポリエチレン系熱可塑性エラストマーなどが挙げられる。

【0021】

これらの結着材料は、単独または2種以上混合してもよく、共重合体であってもよい

最外層3には、導電性微粒子を添加して導電性を付加する。導電性微粒子としては、上記導電性弾性層において挙げた電子導電剤を用いることができ、一種類または二種類以上組み合わせて用いることが出来る。

【0022】

本発明の最外層3に配合する導電剤の配合量として、帯電ローラの体積抵抗率が、低温低湿環境、常温常湿環境及び高温高湿環境のいずれにおいても、中抵抗領域(体積抵抗率が1×104Ω・cm乃至1×108Ω・cm)になるようにすることが好ましい。なお、それぞれの環境は、低温低湿環境(15℃/10%RH)、常温常湿環境(23℃/50%RH)、高温高湿環境(30℃/80%RH)である。

【0023】

帯電ローラの体積抵抗率が1×104Ω・cm以上であることが好ましい理由は以下の2点である。(1)被帯電部材である感光体にピンホールがあった場合に大電流がピンホールに一気に集中してしまい、印加電圧が降下し、高精細なハーフトーン画像上に帯状となって帯電電位が不足した部分が現れる、ということを回避し得る。(2)ピンホールをより大きくしてしまう、といった不具合が発生することも回避し得る。逆に体積抵抗率が1×108Ω・cm以下である場合、必要な帯電電位を得るために高電圧を印加しなくても良い。

また、最外層3の形成方法としては、結着材料を溶解して微粒子を分散させた塗布液を作製し、これをリング塗布法で形成する。

【0024】

<リング塗工>

次に、図2及び図7を用いて、本発明のローラ部材の製造方法(導電性基層ローラ26の表面に最外層3を形成するためのリング塗布方法)について詳細に説明する。

(1)前記のような方法で得られた導電性基層ローラ26を、図2に示すように、保持部材25を用いて、鉛直方向に支持する。

(2)リング塗布ヘッドは導電性基層ローラ26(軸体)の外周面を全周に亘って取り囲みかつ軸体の中心軸から所定の距離に配置される。また、塗工開始時にリング塗布ヘッドは導電性基層ローラ26に対し所定の位置(塗工開始位置)に配置される。リング塗布ヘッドは環状の内径可変部材23を有する。内径可変部材23は内径を変化させることができ、リング塗布ヘッドの吐出口28の下方に設けられる。図2に示す例では、吐出口28は、上駒部材21と下駒部材22との間に形成され、上駒部材21の内径が下駒部材22の内径よりも大きい。

リング塗布ヘッドはその外部にある塗布液供給手段(シリンジポンプ 不図示)により塗布液をリング塗布ヘッドに供給する一箇所以上の供給口27を有している。また、リング塗布ヘッドは周方向に均一な液吐出をおこなう理由から、その内部において塗布液を合流させ、周方向に分配するための塗布液分配室(不図示)を一箇所以上、塗布液絞り部(不図示)を一箇所以上有していることが望ましい。

【0025】

内径可変部材23は、導電性基層ローラ26に対し所定の間隙を形成する距離になるように配置される。間隙の距離としては、使用する塗料の粘度にも因るが、液だれ等の塗工起因の不良防止、また、導電性基層ローラ26と内径可変部材23の接触を防ぐ観点から0.05〜0.5mmの範囲にあることが好ましい。

【0026】

(3)導電性基層ローラ26の長手方向にリング塗布ヘッドと軸体を相対的に移動させながら、リング塗布ヘッドの吐出口28から塗布液を吐出し、塗膜(未硬化最外層)を形成する。導電性基層ローラ26(軸体)は長手方向(軸方向)で外径が変化する。軸体とリング塗布ヘッドとを軸方向に相対的に移動させている間、環状の内径可変部材23の内径の変化量が、導電性基層ローラ26の外径の変化量と略等しくなるように、内径可変部材23の内径を変化させる。このように変化させることによって、軸体とリング塗布ヘッドとを軸方向に相対的に移動させている間も、内径可変部材23の内径と軸体の外径との差を略一定に維持する。導電性基層ローラの外径は予め測定しても、また、リング塗布ヘッド付近に外径測定器を設置し塗工中に測定してもよい。内径可変部材の内径を変化させる方法としては、例えば内径可変部材を弾性体で成形し弾性部材に外力を与え変化させる方法(図2、図7)、または、内径可変部材をチューブ状部材で成形し、チューブ状部材の内圧を変化させる方法(図3)などが挙げられる。

また、相対移動速度、塗布液の吐出量、吐出速度は最外層3の膜厚、塗布液の物性により、それぞれ適宜選択することができる。

【0027】

図7に示すように、導電性基層ローラ26の外径をD0、内径可変部材23の内径をD1、上駒部材21の内径をD2、下駒部材22の内径をD3とした場合、上駒部材21の内径D2及び下駒部材22の内径D3は変化しない。図7の例では、図7(a)の内径D2と図7(b)の内径D2は等しく、図7(a)の内径D3と図7(b)の内径D3は等しい。また、図7の上駒部材21の内径D2は下駒部材22の内径D3よりも大きい。

一方、導電性基層ローラ26の外径D0は、導電性基層ローラ26の長手方向で変化する。図7の例では、図7(b)の外径D0は図7(a)の外径D0より大きい。しかし、導電性基層ローラ26の外径D0が変化しても、それに応じて内径可変部材23の内径D1も変化させることによって、内径D1と外径D0との差を略一定に維持することができる。図7の例では、図7(b)の内径D1は図7(a)の内径D1より大きい。そして、図7(a)における内径D1から図7(a)における外径D0を引いた値は、図7(b)における内径D1から図7(b)における外径D0を引いた値と略等しい。

「内径D1と外径D0との差」と「内径可変部材23と導電性基層ローラ26との間隙の距離」との関係は以下のとおりである。

間隙の距離=(内径可変部材23の内径D1−導電性基層ローラ26の外径D0)÷2

【実施例】

【0028】

以下、実施例により本発明をより詳細に説明する。

(導電性基層ローラ1の作成)

表1に示す材料を加え、50℃に調節した密閉型ミキサーで10分間混練した。これに、表2に示す材料を加えて、更に20℃に冷却したオープンロールで5分間混練して、エピクロルヒドリンゴム混練物を得た。

【0029】

【表1】

【0030】

【表2】

【0031】

ついで、上記エピクロルヒドリンゴム混練物を押出し機にて、外径13.5mm、内径5.5mmの円筒形に押し出し、250mmの長さに裁断した。その後、蒸気加硫缶を使用して、温度160℃の水蒸気中で40分間一次加硫し、導電性弾性層用ゴム一次加硫チューブを得た。

【0032】

次に、直径6mm、長さ256mmの鋼製円柱(表面はニッケルメッキ)の中央部231mmに熱硬化性接着剤(メタロックU−20 東洋化学研究所製)を塗布し、80℃で10分間乾燥して得た導電性支持体を、前記ゴム一次加硫チューブに挿入した。その後、150℃の電気オーブンの中で1時間加熱処理して、未研磨のローラを得た

【0033】

この未研磨のローラにおいてゴム部分の両端部を突っ切り、ゴム部分の長さを232mmとした。その後、ゴム部分を回転砥石で研磨し、中央部から両脇115mm位置を直径11.70mm、中央部を直径12.10mmのクラウン形状として、導電性基層ローラ1を得た。

【0034】

(導電性基層ローラ2の作成)

導電性基層ローラ1において、押出し機にて外径17.5mm、内径5.5mmに押し出した。またゴム部分を回転砥石で研磨する際に、中央部から両脇115mm位置を直径15.60mm、中央部を直径16.10mmのクラウン形状として、導電性基層ローラ2を得た。

【0035】

(導電性基層ローラ3の作成)

導電性基層ローラ1において、上記エピクロルヒドリンゴム混練物を押出し機にて、外径13.5mm、内径5.5mmの円筒形に押し出し、320mmの長さに裁断した。その後、蒸気加硫缶を使用して、温度160℃の水蒸気中で40分間一次加硫し、導電性弾性層用ゴム一次加硫チューブを得た。

【0036】

次に、直径6mm、長さ340mmの鋼製円柱(表面はニッケルメッキ)の中央部308mmに熱硬化性接着剤(メタロックU−20 東洋化学研究所製)を塗布し、80℃で10分間乾燥して得た導電性支持体を、前記ゴム一次加硫チューブに挿入した。その後、150℃の電気オーブンの中で1時間加熱処理して、未研磨のローラを得た

この未研磨のローラにおいてゴム部分の両端部を突っ切り、ゴム部分の長さを310mmとした。その後、ゴム部分を回転砥石で研磨し、中央部から両脇154mm位置を直径11.60mm、中央部を直径12.10mmのクラウン形状として、導電性基層ローラ3を得た。

【0037】

(導電性基層ローラ4の作成)

導電性基層ローラ3のゴム両端部を図5のようにR面加工を行い、導電性基層ローラ4を得た。

(導電性基層ローラ5の作成)

導電性基層ローラ3のゴム両端部を図6のようにC面加工を行い、導電性基層ローラ5を得た。

【0038】

(塗布液1の作成)

表3に示す原料を用意した。

【0039】

【表3】

【0040】

上記原料をガラス瓶を容器として混合溶液を作製した。これに、分散メディアとして、ガラスビーズ(平均粒径:0.8mm)を充填率75%になるように充填し、ペイントシェーカー分散機を用いて15時間分散した。分散溶液にヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体1:1の混合物を、NCO/OH=1.0となるように添加し、塗布液1を作製した。このときの塗布液1の粘度は23mP・sであった。なお、粘度はデジタルビストロン粘度計(芝浦システム株式会社製)を用いて計測した。

【0041】

(塗布液2の作成)

表4に示す原料を用意した。

【0042】

【表4】

【0043】

上記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を添加した。更に、固形分0.5質量%となるようにエタノールで希釈して薄膜層用の塗布液2を得た。このときの塗布液2の粘度は4mP・sであった。

【0044】

(評価)

上記の条件で帯電ローラを10本作成し、それぞれにおいて塗工ムラが無いか目視で確認を行った。なお、評価は目視での塗工ムラが全く見られない場合はA、塗工ムラが存在するが、帯電ローラとして使用した場合に問題ないレベルである場合はB、塗工ムラが存在し帯電ローラとして使用した場合に不適である場合はCとした。

【0045】

〔実施例1〕

(最外層の形成)

導電性基層ローラ1の両端の芯金部を保持部材25によって、導電性基層ローラ1が垂直状態になるように保持した。

次に図2に示すように導電性基層ローラ1のゴム部端面に対して全周に渡って0.15〜0.25mmの均一な間隙を形成するように内径を調整した環状の内径可変部材を備えたリング塗布ヘッドを配置した。リング塗布ヘッドのスリット状の吐出口28のスリット幅は0.1mmとした。リング塗布ヘッドの吐出口28の位置が導電性基層ローラ1の上端面に来るようにリング塗布ヘッドを移動させた。そこで、リング塗布ヘッドから塗布液1を0.02ml吐出した後、リング塗布ヘッドを鉛直下向き(ローラの長手方向)に30mm/sで移動させながら、塗布液1をシリンジポンプから吐出し、導電性基層ローラ1に塗膜(未硬化薄膜層)を形成した。その際、環状の内径可変部材の内径は、導電性基層ローラに対して常に0.1mm〜0.3mmの間隙を形成するように変化させた。内径を変化させる方法としては、押し当て部材24の押し圧(図7のP)と環状の内径可変部材23の内径変化量を予め測定しておき、別途測定した導電性基層ローラ1の外径に合わせて、押し当て部材24の押し圧(図7のP)をローラの長手方向で変化させる事で行った。なお、内径可変部材23にはフッ素ゴム(FFKM)を用いた。

その後、30分以上常温で風乾し、続いて、熱風循環乾燥機中で温度160℃にて1時間乾燥し、塗膜を硬化・乾燥させ、最外層を有する帯電ローラ1を得た。

【0046】

〔実施例2〜5〕

導電性基層ローラ1を表5に示す導電性基層ローラ2〜5とした以外は、実施例1と同様に帯電ローラを作成し、帯電ローラ2〜5を得た。

【0047】

〔実施例6〕

導電性基層ローラ3に対して、塗布液2を実施例1と同様な方法で塗工を行った。この際、内径変化部材23の材料としてはEPDMを用いた。

その後、高出力低圧水銀ランプ(ハリソン東芝ライティング製)による紫外線照射を4分間行い最外層を形成し、帯電ローラ6を得た。なお、高出力低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約8000mJ/cm2であった(紫外線強度は35mW/cm2)

【0048】

〔実施例7〕

導電性基層ローラ3を導電性基層ローラ4とした以外は、実施例6と同様に帯電ローラを作成し、帯電ローラ7を得た。

【0049】

〔実施例8〕

(最外層の形成)

導電性基層ローラ1の両端の芯金部を保持する部材によって、導電性基層ローラ1が垂直状態になるように保持した。

次に図3のように導電性基層ローラ1のゴム部端面に対して全周に渡って0.1〜0.3mmの均一な間隙を形成するように内径を調整した環状の内径可変部材31を備えたリング塗布ヘッドを配置した。図3に示した環状の内径可変部材31はチューブ状になっており、不図示のエアー注入口からエアーを注入することで内径を変化させる。環状の内径可変部材31にはテフロン(登録商標)コートゴムを用いた。それ以外は実施例1と同様にして帯電ローラ8を得た。

【0050】

〔実施例9〜12〕

導電性基層ローラ1を表5に示す導電性基層ローラ2〜5とした以外は実施例8と同様に帯電ローラを作成し、帯電ローラ9〜12を得た。

【0051】

(比較例1)

実施例8において、環状の内径可変部材を備えていないリング塗布ヘッド(図4)を用いて塗工を行った。ここで、前記リング塗布ヘッドの下駒が導電性基層ローラ1に最近接する部分の内径は12.2mmとした。その他は、実施例8と同様に最外層を形成し帯電ローラ13を得た。

【0052】

(比較例2〜4)

比較例1において、導電性基層ローラ2を表5に示す導電性基層ローラ3〜5として最外層を形成し、帯電ローラ14〜16を得た。

それぞれの帯電ローラに対しての評価結果を表5に示す。

【0053】

【表5】

【符号の説明】

【0054】

1‥‥導電性支持体

2‥‥導電性弾性層

3・・・・最外層

21・・・・上駒部材

22・・・・下駒部材

23・・・・内径可変部材

24・・・・押し当て部材

25・・・・保持部材

26・・・・導電性基層ローラ

27・・・・供給口

28・・・・塗出口

31・・・・内径可変部材(チューブ状)

【特許請求の範囲】

【請求項1】

鉛直方向に支持されかつ軸方向で外径が変化する軸体と、該軸体の外周面を全周に亘って取り囲みかつ該軸体の中心軸から所定の距離に配置されたリング塗布ヘッドとを、該軸方向に相対的に移動させながら、該リング塗布ヘッドの吐出口から塗布液を吐出して、該軸体の外周面に塗膜を形成する塗布装置を用いるローラ部材の製造方法であって、

該リング塗布ヘッドは、内径を変化させることが可能な内径可変部材を該吐出口の下方に有し、

該内径可変部材の内径の変化量が、軸方向で変化する該軸体の外径の変化量と略等しくなるように、該内径可変部材の内径を変化させることによって、該軸体と該リング塗布ヘッドとを該軸方向に相対的に移動させている間も、該内径可変部材の内径と該軸体の外径との差を略一定に維持することを特徴とするローラ部材の製造方法。

【請求項2】

前記軸体がクラウン形状を有することを特徴とする請求項1に記載のローラ部材の製造方法。

【請求項3】

前記吐出口が上駒部材と下駒部材との間に形成され、該上駒部材の内径が該下駒部材の内径よりも大きいことを特徴とする請求項1又は2に記載のローラ部材の製造方法。

【請求項1】

鉛直方向に支持されかつ軸方向で外径が変化する軸体と、該軸体の外周面を全周に亘って取り囲みかつ該軸体の中心軸から所定の距離に配置されたリング塗布ヘッドとを、該軸方向に相対的に移動させながら、該リング塗布ヘッドの吐出口から塗布液を吐出して、該軸体の外周面に塗膜を形成する塗布装置を用いるローラ部材の製造方法であって、

該リング塗布ヘッドは、内径を変化させることが可能な内径可変部材を該吐出口の下方に有し、

該内径可変部材の内径の変化量が、軸方向で変化する該軸体の外径の変化量と略等しくなるように、該内径可変部材の内径を変化させることによって、該軸体と該リング塗布ヘッドとを該軸方向に相対的に移動させている間も、該内径可変部材の内径と該軸体の外径との差を略一定に維持することを特徴とするローラ部材の製造方法。

【請求項2】

前記軸体がクラウン形状を有することを特徴とする請求項1に記載のローラ部材の製造方法。

【請求項3】

前記吐出口が上駒部材と下駒部材との間に形成され、該上駒部材の内径が該下駒部材の内径よりも大きいことを特徴とする請求項1又は2に記載のローラ部材の製造方法。

【図1】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−223721(P2012−223721A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−94462(P2011−94462)

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]