ロールキス判定装置,圧延制御装置,ロールキス判定方法及び圧延制御方法

【課題】 ロールキスを早急に判定することの出来るロールキス判定装置,圧延制御装置,及びロールキス判定方法を提供することにある。

【解決手段】 ロールキス判定装置12が,既定時間における前記圧延ロールのロール間距離の変化を知得し,また,規定時間における前記圧延荷重の変化を検知し,それらの検知結果を入力若しくは検知した結果と,前記板厚偏差とに基づいてロールキスの発生を判定する。また,その判定結果に基づいて補助コントローラ13が,入側リール駆動装置5及び出側リール駆動装置6の制御を行う。

【解決手段】 ロールキス判定装置12が,既定時間における前記圧延ロールのロール間距離の変化を知得し,また,規定時間における前記圧延荷重の変化を検知し,それらの検知結果を入力若しくは検知した結果と,前記板厚偏差とに基づいてロールキスの発生を判定する。また,その判定結果に基づいて補助コントローラ13が,入側リール駆動装置5及び出側リール駆動装置6の制御を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,鋼板等の製造ラインにおける圧延工程において,ロールキスの発生を自動で判定するロールキス判定装置及びロールキス判定方法,並びにそれらの判定結果に基づいて被圧延材の板厚制御を行う圧延制御装置及び圧延制御方法に関するものである。

【背景技術】

【0002】

圧延工程は,鋼板製造ラインの中心をなすものであり,寸法精度,平坦度,表面品質,機械的性質など鋼材の品質特性は,いずれも圧延工程における圧延機の設備特性と,工程管理状況によって大きく左右される。鋼板の圧延装置で圧延される被圧延材は,最小の板厚で約6mm,最大では300mm以上といった幅広い板厚の注文サイズに応じて圧延されており,板厚の精度は,鋼板の品質に直結する重要な要素である。

圧延工程では,被圧延材の圧延後の板厚は,圧延機が備える上下一対の圧延ロール(圧延ロール対)のロールギャップ,被圧延材に作用する張力及び圧延速度(被圧延材の搬送速度)を調節することにより制御される。

尚,前記ロールギャップは圧延中における実際の上下の圧延ロール相互間の距離(例えば,両端部における距離などと考えられる)を表す。例えば,前記圧延ロール(ロール対を構成する各ロールの一方もしくは両方)の位置を設定する位置決め機構(圧下装置)による設定値及び前記圧延ロールの寸法から算出(或いは,推定)される量,あるいは前記圧延ロールの端部におけるロール間距離の実測値等である。ここで,前記圧延ロールは前記被圧延材の圧延中に撓みが生じ得るため,前記ロールギャップは前記圧延ロール対の前記被圧延材との接触部分における距離(即ち,被圧延材の圧延後の板厚に相当)とは異なり得るものである。

近年では板厚の精度向上ために,上述の圧延荷重及び張力がそれぞれ圧下AGC(Automatic Gauge Control),張力AGCといった自動制御装置によって調整される圧延システムが用いられている。

【0003】

ところで,通常は,被圧延材の張力及び圧延速度を一定に保った状態で前記ロールギャップを小さくする(これにより,被圧延材に作用する圧延荷重が増大する)と,被圧延材の板厚(圧延後の板厚)は薄くなる。しかし,被圧延材の張力及び圧延速度を一定に保ったまま前記ロールギャップを小さく(圧延荷重を増大)させることによって達成可能な板厚の薄さには限界があることが知られている。よって,被圧延材の目標板厚が比較的厚い場合には,前記ロールギャップを調節するだけで目標となる板厚に圧延することが可能であるが,目標板厚が薄い場合には,前記ロールギャップを調節する(圧下AGC)だけでは前記被圧延材を目標板厚に圧延することは不可能な場合がある。

上記のような,前記ロールギャップのみの調整によっては目標板厚が達成されない状態はロールキスと呼ばれる。即ち,ロールキス状態では,前記ロールギャップを小さくしても,その分前記圧延ロールの変形量が増えるだけで,非圧延材の板厚は薄くならない。従って,ロールキスが発生すると,被圧延材に作用する張力の調節(張力AGC)や圧延速度の調節を行わなければならない。

【0004】

従来,例えば特許文献1には,上述の圧下AGC,張力AGCをいずれも具備した圧延装置において,ゲージメータ方式にて圧下位置Sを検出し,この圧下位置Sが基準値以下となった場合にロールキスが生じたと判断して,圧下AGCから張力AGCへの切り替えを自動的に行うものが提案されている。ここで,前記圧下位置Sは,次の式(1)により求められる。なお,hは圧延後の板厚,pは前記圧延荷重,Kはミル剛性を表す。

S=h−p/K …(1)

また,特許文献2には,圧延後の被圧延材の目標板厚に対する実際の板厚(検出板厚)の偏差Δhについて,|Δh|>α1(α1は所定の定数)かつd|Δh’|/dt=0(Δh’はΔhの高周波成分を除去した補正板厚偏差)である状態が所定のt1秒間継続された場合にロールキスであると判定する技術が示されている。

【特許文献1】特開昭63−171214号公報

【特許文献2】特開平2−192809号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら,特許文献1に示されるゲージメータ方式では,圧延荷重p及び被圧延材のミル剛性Kの真の値を検出しなければならず,これらの検出精度が悪い場合には,ロールキスの判定精度が悪化するという問題点があった。さらに,被圧延材の塑性定数を考慮していないため,被圧延材の種類によりロールキスの判定精度が左右されるという問題点もあった。

また,特許文献2に示される技術では,板厚偏差Δhの大きさが一定値以上であり,かつ前記補正偏差のΔh’時間微分が0である状態が前記t1の間継続されたときに始めてロールキスが発生したと判別できるものであり,ロールキスの検出に長い時間を要し,検出が遅れるという問題点があった。このように,ロールキスの検出が遅れると,要求仕様を満たさない不良製品の生産量が増え,材料や時間の無駄が増大して生産効率が悪化する。

従って,本発明は上記事情に鑑みてなされたものであり,その目的とするところは,ロールキスを早期に高精度で判定できるロールキス判定装置及びその方法,さらにその判定結果に基づいて各種圧延制御パラメータを適切に調節できる圧延制御装置及びその方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明は,被圧延材の圧延後の板厚が目標板厚に近づくように一対の圧延ロール(圧延ロール対)のロール間距離(ロールギャップ)が制御(圧下AGC)される圧延工程でのロールキス判定に適用されるものであり,適宜の時間間隔における前記ロールギャップの変化及び前記圧延荷重の変化の検出結果,若しくは外部から入力されたそれらの変化と,目標板厚に対する現在の圧延後の板厚の偏差(以下,板厚偏差という)とに基づいて圧延工程におけるロールキスの発生を判定するものである。

このような判定を行うことにより,特許文献1に示されるゲージメータ方式のように,圧延荷重やミル剛性の真の値を検出する必要がなく(圧延荷重はその変化を検出するだけでよい),それらの検出精度が不十分なためにロールキスの判定精度が悪化するという問題は生じず,高精度でロールキスを判定できる。

圧延工程では,前記板厚偏差が大きくなると,前記ロール間距離を小さくして前記圧延荷重を増大させる制御(板厚が目標板厚に近づくようにする制御(圧下AGC))が行われるが,これにより,通常は(ロールキスではない状態),比較的短時間のうちに前記板厚偏差がほぼ0(ゼロ)近辺に収束する。しかしながら,ロールキス状態或いはそれに近い状態では,前記ロール間距離を小さくして前記圧延荷重を増大させても,前記板厚偏差が0近辺にすぐには収束しない,或いはほとんど収束しないという状態となる。

そこで,適宜の時間間隔における前記ロール間距離の変化が略0未満(縮小傾向)であり,かつ前記圧延荷重の変化が略0より大きく(増大傾向),かつ前記板厚偏差が予め定められた正の値以上である場合に,ロールキスが発生するものと判定することが考えられる。

このような判定によれば,特許文献2に示されるように,前記板厚偏差が0でない一定値に収束した状態が一定時間以上継続するのを待つ必要がなく,早期にロールキスの発生を判定できる。

【0007】

また,本発明は,被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロール間距離を制御する第1の制御と,上記したロールキス判定と,その判定結果に基づいて(ロールキスと判定された場合に)前記ロール間距離以外の圧延制御パラメータ(前記被圧延材の圧延速度(被圧延材の搬送速度)や前記被圧延材に対する張力等)を制御する第2の制御とを行う圧延制御装置或いは圧延制御方法として捉えたものであってもよい。

【発明の効果】

【0008】

本発明によれば,圧延工程におけるロールキスの判定を早期にかつ高精度で判定することができる。さらに,その判定結果に基づいて圧下制御と張力制御や圧延速度制御とを適切に使い分けることにより,要求仕様を満たさない不良製品の生産量を抑制し,材料や時間の無駄を低減して生産効率を向上させることができる。

【発明を実施するための最良の形態】

【0009】

以下添付図面を参照しながら,本発明の実施の形態について説明し,本発明の理解に供する。尚,以下の実施の形態は,本発明を具体化した一例であって,本発明の技術的範囲を限定する性格のものではない。

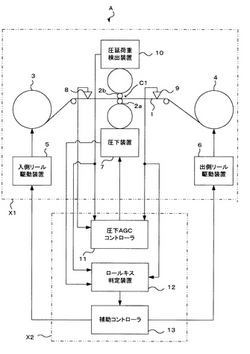

ここに,図1は本発明の実施の形態に係るロールキス判定装置12を含む圧延システムAの概略構成図,図2はロールキスの生じている場合と生じていない場合とにおける板厚偏差Δh及び圧延荷重p並びにロールギャップΔS各々のトレンドグラフ,図3は本発明の実施の形態に係るロールキス判定装置12におけるロールキス判定の手順を示すフローチャート図である。

【0010】

まず,図1に示す概略構成図を用いて,本発明の実施の形態に係るロールキス判定装置12を備えた圧延システムAについて説明する。

図1に示されるとおり,前記圧延システムAは,圧延の対象である被圧延材1を圧延する圧延機X1と,前記圧延機X1を制御する圧延制御装置X2とにより概略構成される。

前記圧延機X1は,前記被圧延材1に圧延荷重を加える上下に対向配置された一対の圧延ロール2a及び2b,入側リール3,出側リール4,入側リール駆動装置5,出側リール駆動装置6,圧下装置7,入側板厚計8,出側板厚計9,圧延荷重検出装置10を具備している。

【0011】

前記圧延ロール2a及び2bの間に圧延部C1が形成され,前記被圧延材1は,その圧延部C1において前記圧延ロール2a及び2bから圧延荷重が加えられて圧延される。

圧延前の前記被圧延材1は前記入側リール3に予め巻き取られており,その入側リール3の回転駆動により送り出された前記被圧延材1は,前記圧延部C1を通過して圧延された後,回転駆動する前記出側リール4に巻き取られる。

ここで,前記入側リール3及び前記出側リール4は,それぞれ前記入側リール駆動装置5及び前記出側リール駆動装置6により回転駆動され,その回転速度は,後述する補助コントローラ13からの設定速度に従って調節される。また,前記被圧延材1の圧延速度は,前記入側リール3及び前記出側リール4各々の回転速度を調節することにより制御される。さらに,前記被圧延材1に対する張力は,前記入側リール3及び前記出側リール4の回転速度比を調節することにより制御される。

前記圧下装置7は,前記圧延ロール2aの上下位置を移動させることにより,前記圧延ロール2aと前記圧延ロール2bとのロールギャップ(ロール間距離)を変化させるアクチュエータである。ここで,前記圧下装置7は,実際のロールギャップを検出し,その検出値が後述する圧下AGCコントローラ11からのロールギャップ設定値に追従するように前記圧延ロール2aを移動させる。さらに,前記圧下装置7によるロールギャップの検出値は,前記圧延制御装置X2に対して出力される。

前記圧延部C1に対する入側及び出側各々における前記被圧延材1の板厚は,それぞれ入側板厚計8及び出側板厚計9各々により検出され,また,前記圧延部C1において前記被圧延材1に作用される圧延荷重は,前記圧延荷重検出装置10により検出される。そして,各検出値は前記圧延制御装置X2に対して出力される。

【0012】

前記圧延制御装置X2は,圧下AGCコントローラ11,前記ロールキス判定装置12及び補助コントローラ13を具備している。

前記圧下AGCコントローラ11(第1の制御手段の一例)は,前記出側板厚計9により検出された出側の板厚(以下,出側板厚)が,適宜設定される目標板厚に対する前記出側板厚の偏差(以下,板厚偏差)を縮小するように,前記圧下装置7に対してロールギャップ(前記圧延ロール2a及び2bのロール間距離)の設定値(目標値)を出力する。これにより,圧延後の板厚が目標板厚に近づくように制御される。

前記ロールキス判定装置12は,適宜設定される時間間隔t2(適宜の時間間隔)における前記ロールギャップの変化を算出(検知の一例)するロールギャップ変化算出回路(ロール間距離変化知得手段の一例)と,前記時間間隔t2(適宜の時間間隔)における前記圧延ロールに作用する前記圧延荷重の変化を算出(検知の一例)する圧延荷重変化算出回路(圧延荷重変化知得手段の一例)と,上記各算出回路による算出結果及び適宜設定される目標板厚に対する前記出側板厚計9により検出された前記出側(圧延後の)板厚の偏差とに基づいてロールキスの発生を判定するロールキス判定回路(ロールキス判定手段の一例)と,を有する。ここで,前記ロールキス判定装置12は,MPU等の演算手段及びそれにより実行されるプログラムを記憶するROM等の記憶手段等により構成し,そのプログラムを実行することにより,前記ロールギャップの変化や前記圧延荷重の変化の算出処理,及びロールキス発生の判定処理を行う構成としたもの等,他の各種の実現手段が考えられる。

前記補助コントローラ13(第2の制御手段の一例)は,前記ロールキス判定装置12によりロールキスの判定がなされた場合,前記入側リール駆動装置5及び前記出側リール駆動装置6の制御を行い,前記被圧延材1に対する張力(ロール間距離以外の圧延制御パラメータの一例)を設定(制御)するものである。

【0013】

図2(a),(b)に示されるのは,それぞれロールキスの生じていない状態,生じている状態における前記板厚偏差Δh,前記圧延荷重p,前記ロールギャップΔS各々のトレンドグラフの一例である。この図2を用いて,前記ロールキス判定装置12によりロールキスと判定される状況について説明する。

図2(a)及び(b)に示されるように,前記板厚偏差Δhが大きい時点(例えば,図2においてΔh>α2である時点)時点では,前記板厚偏差Δhを縮小するように(前記被圧延材の圧延後の板厚が目標板厚に近づくように),前記圧延ロール2a及び2b(圧延ロール対の一例)との距離である前記ロールギャップΔSは前記圧下AGCコントローラ11により縮小される制御がなされ,これによって前記圧延荷重pは増大する。ここで,前記板厚偏差Δh,前記圧延荷重p及び前記ロールギャップΔSは,高周波成分を含んでおり,それぞれ微細に振動しているが,このような微細な振動を除いては,前記ロールギャップΔSは縮小し,前記圧延荷重pは増大する。前記ロールキス判定装置12は,このような圧延工程を前提としてロールキス発生の判定を行なうものである。

このような前記ロールギャップΔSの制御が行われている状態において,前記板厚偏差Δhの振る舞いは,ロールキスが生じた場合と生じていない場合とでは,以下の二点について大きな差異が現れる。

まず,一点目は図2(a),図2(b)から明らかなように,前記板厚偏差Δhの収束値の差異である。つまり,ロールキスが生じていない場合(a)には,前記板厚偏差Δhはほぼ0に収束するが,ロールキスが生じている場合(b)には,前記板厚偏差Δhは0ではない正の値に収束する。前述したとおり,従来技術(特許文献2)では,このようなΔhの振る舞いを根拠にロールキスの発生を検出するものであった。

【0014】

二点目は,前記板厚偏差Δhが収束値に収束するまでのΔhの傾きの差異である。即ち,ロールキスが生じていない場合(a)には,前記板厚偏差Δhは急勾配で減少する一方,ロールキスが生じている場合(b)には,前記板厚偏差Δhの減少は明らかに緩やかである。

このことから,前記圧下AGCコントローラ11により前記ロールギャップΔSが縮小され,前記圧延荷重pが増大している状況下において,ロールキスが生じていなければ,適当な時間t2が経過するまでには,前記板厚偏差Δhは所定の偏差α2(以下,判定板厚偏差α2という)よりも小さくなることが認められる。一方,ロールキスが生じていると,前記出側板厚偏差Δhの減少は緩やかであり,前記時間t2が経過しても,前記板厚偏差Δhが前記判定板厚偏差α2よりも大きいままであることが認められる。

本発明は,このような前記板厚偏差Δhのそれぞれの収束値に収束するまでの振る舞いの差異に着目し,ロールキスの発生を判断する。

本実施の形態では,前記ロールキス判定装置12の前記ロールキス判定回路(ロールキス判定手段の一例)は,後述のロールキス判定工程において,前記t2(適宜の時間間隔の一例)において,前記ロールギャップΔSが縮小し(変化が略0未満であり)かつ前記圧延荷重pが増大されており(変化が略0より大きく),かつ現在の前記板厚偏差Δhが前記判定板厚偏差α2(予め定められたの正の値の一例)以上である場合に,ロールキスが発生するものと判定する。

ここで,前記t2は,前記ロールキス判定装置12において適宜設定される時間間隔であり,例えば,被圧延材料,目標板厚等の圧延条件に応じて,予めの実験等により求められた適当な時間が適宜(例えば,圧延条件が変更されるごと,或いは定期的に)設定される。また,前記判定板厚偏差α2は,前記t2と同様に前記ロールキス判定装置12において適宜設定される正の値であり,通常は特許文献2で用いられていた前記定数α1よりも大きな値に設定される。

また前記t2は,その時間が経過した時点では前記Δhが未だ一定値に収束する前の状態であり,例えば20〜30秒程度に定められる。従って,前記Δhが一定値に収束した後に,更にその状態がt1(例えば,20秒程度と考えられる)秒間継続するのを検知してロールキスの発生を判定する従来技術に比べ,早期にロールキスの判定を行なうことができる。

【0015】

図3は,前記ロールキス判定装置12によるロールキス判定の手順を示すフローチャートである。以下,S1,S2,…は,処理手順(ステップ)の識別記号を表す。また,図3に示す処理と並行して,前記圧下AGCコントローラ11により,前記板厚偏差Δhを縮小するように(前記被圧延材の圧延後の板厚が目標板厚に近づくように)前記ロールギャップΔSが制御されているものとする(第1の制御工程)。

まず,前記ロールキス判定回路,前記ロールギャップ変化算出回路及び前記圧延荷重変化算出回路各々により,圧延後の前記板厚h,前記ロールギャップΔS及び前記圧延荷重pが入力される(S1)。

次に,前記ロールキス判定回路により目標板厚に対する前記板厚hの差分である前記板厚偏差Δhが,前記ロールギャップ変化算出回路により適宜の時間間隔t2における前記ロールギャップの変化量(時間t2前から現在までの前記ロールギャップの変化量)dΔS/dtが,前記圧延荷重変化算出回路により適宜の時間間隔t2における前記圧延荷重の変化量(時間t2前から現在までの前記ロールギャップの変化量)dp/dtが各々算出される(S2)。

ここで,前記ロールギャップΔS及び前記圧延荷重pは,本来の変化とは無関係に高周波数で振動するため,その振動成分を除去した上で各変化量dΔS/dt及びdp/dtを求める。例えば,ΔS,pの各々について,ΔS,p各々の振動周期よりも十分長い時間t3で移動平均値ΔS',p'を求め,時間t2だけ前(過去)の移動平均値に対する現在(最新)の移動平均値の差分(増減量)を各変化量dΔS/dt,dp/dtとして求める。

【0016】

さらに,算出された前記ロールギャップの変化量が負(dΔS/dt<0)かつ前記圧延荷重の変化量が正(dp/dt>0)かつ前記板厚偏差が予め定められた正の値α2以上(Δh≧α2)であるか否かが判別される(S3,S4)。

ここで,dΔS/dt≧0かつdp/dt≦0かつΔh≧α2であると判別された場合は(S4のYES),ロールキスが生じていると判定され(S5),その他の場合は,ロールキスは生じていないものと判定されて,処理をS1に戻して前述した処理が繰り返される。尚,ステップS3,S4がロールキス判定工程の一例である。

このように,ロールキスが生じていると判定されると(S5),その時点で前記被圧延材1に作用している張力では目標板厚に圧延することは不可能であると判断され,前記ロールキス判定装置12は,前記補助コントローラ13に対して所定の補助制御信号を出力する。この補助制御信号に応じて,前記補助コントローラ13は,前記入側リール駆動装置5及び前記出側リール駆動装置6の速度比を変更することにより,前記被圧延材1に作用する張力(前記圧延制御パラメータの一例)を増大させるよう調節する(S6,第2の制御工程)。

これにより,前記ロールギャップΔSが同じであっても,被圧延材1をより薄く圧延することが可能となるので,通常は,ロールキス状態が解除され,再び前記圧下AGCコントローラ11による板厚制御が継続される。このように,早期にロールキスを判定して前記圧下AGCコントローラ11以外の補助的制御を行うことにより,要求仕様を満たさない不良製品の生産量を抑制し,材料や時間の無駄を低減して生産効率を向上させることができる。

さらに,引き続き演算を続行するか否かが判別され(S7),引き続き演算を続行するのであれば,ステップS1に処理を戻して前述した処理が繰り返される。一方,引き続き演算を続行しないのであれば,演算終了(エンド)となる。なお,演算を続行するか否かは,例えば,前記ロールキス判定装置12が備える所定の操作入力手段を通じて,演算終了操作が行われたか否か等を検出することにより判別される。

【実施例】

【0017】

上述の実施形態では,ロールキスが発生したと判定された場合に,前記ロールギャップ以外の制御パラメータとして前記被圧延材1の張力が調節される例について説明したが,張力の代わりに圧延速度(前記被圧延材1の搬送速度)が低下するよう調節されるもとしても構わない。これにより,前記ロールギャップΔSが同じであっても,被圧延材1をより薄く圧延することが可能となる。また,圧延張力と圧延速度との両方を制御する例も考えられる。

また,上述の実施形態では,前記ロールキス判定装置12において前記ロールギャップΔSの変化量及び前記圧延荷重pの変化量を算出する例について示したが,例えば,前記圧下装置7や前記圧延荷重検出装置10に,前記ロールギャップΔSの変化量及び前記圧延荷重pの変化量を検出及び出力する機能を設け,その検出値を前記ロールキス判定装置12に入力させる構成等も考えられる。

【産業上の利用可能性】

【0018】

本発明は,鋼材等の被圧延材を圧延する圧延工程における圧延制御装置等への利用が可能である。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態に係るロールキス判定装置12を含む圧延システムAの概略構成図。

【図2】ロールキスの生じている場合と生じていない場合とにおける板厚偏差Δh及び圧延荷重p並びにロールギャップΔS各々のトレンドグラフ。

【図3】本発明の実施の形態に係るロールキス判定装置12におけるロールキス判定の手順を示すフローチャート図。

【符号の説明】

【0020】

A…本発明の実施の形態に係るロールキス判定装置12を含む圧延システム

X1…圧延機

X2…本発明の実施の形態に係るロールキス判定装置12を有する圧延制御装置

C1…圧延部

1…被圧延材

2a…圧延ロール(下側)

2b…圧延ロール(上側)

3…入側リール

4…出側リール

5…入側リール駆動装置

6…出側リール駆動装置

7…圧下装置

8…入側板厚計

9…出側板厚計

10…圧延荷重検出装置

11…圧下AGCコントローラ

12…本発明の実施の形態に係るロールキス判定装置

13…補助コントローラ

【技術分野】

【0001】

本発明は,鋼板等の製造ラインにおける圧延工程において,ロールキスの発生を自動で判定するロールキス判定装置及びロールキス判定方法,並びにそれらの判定結果に基づいて被圧延材の板厚制御を行う圧延制御装置及び圧延制御方法に関するものである。

【背景技術】

【0002】

圧延工程は,鋼板製造ラインの中心をなすものであり,寸法精度,平坦度,表面品質,機械的性質など鋼材の品質特性は,いずれも圧延工程における圧延機の設備特性と,工程管理状況によって大きく左右される。鋼板の圧延装置で圧延される被圧延材は,最小の板厚で約6mm,最大では300mm以上といった幅広い板厚の注文サイズに応じて圧延されており,板厚の精度は,鋼板の品質に直結する重要な要素である。

圧延工程では,被圧延材の圧延後の板厚は,圧延機が備える上下一対の圧延ロール(圧延ロール対)のロールギャップ,被圧延材に作用する張力及び圧延速度(被圧延材の搬送速度)を調節することにより制御される。

尚,前記ロールギャップは圧延中における実際の上下の圧延ロール相互間の距離(例えば,両端部における距離などと考えられる)を表す。例えば,前記圧延ロール(ロール対を構成する各ロールの一方もしくは両方)の位置を設定する位置決め機構(圧下装置)による設定値及び前記圧延ロールの寸法から算出(或いは,推定)される量,あるいは前記圧延ロールの端部におけるロール間距離の実測値等である。ここで,前記圧延ロールは前記被圧延材の圧延中に撓みが生じ得るため,前記ロールギャップは前記圧延ロール対の前記被圧延材との接触部分における距離(即ち,被圧延材の圧延後の板厚に相当)とは異なり得るものである。

近年では板厚の精度向上ために,上述の圧延荷重及び張力がそれぞれ圧下AGC(Automatic Gauge Control),張力AGCといった自動制御装置によって調整される圧延システムが用いられている。

【0003】

ところで,通常は,被圧延材の張力及び圧延速度を一定に保った状態で前記ロールギャップを小さくする(これにより,被圧延材に作用する圧延荷重が増大する)と,被圧延材の板厚(圧延後の板厚)は薄くなる。しかし,被圧延材の張力及び圧延速度を一定に保ったまま前記ロールギャップを小さく(圧延荷重を増大)させることによって達成可能な板厚の薄さには限界があることが知られている。よって,被圧延材の目標板厚が比較的厚い場合には,前記ロールギャップを調節するだけで目標となる板厚に圧延することが可能であるが,目標板厚が薄い場合には,前記ロールギャップを調節する(圧下AGC)だけでは前記被圧延材を目標板厚に圧延することは不可能な場合がある。

上記のような,前記ロールギャップのみの調整によっては目標板厚が達成されない状態はロールキスと呼ばれる。即ち,ロールキス状態では,前記ロールギャップを小さくしても,その分前記圧延ロールの変形量が増えるだけで,非圧延材の板厚は薄くならない。従って,ロールキスが発生すると,被圧延材に作用する張力の調節(張力AGC)や圧延速度の調節を行わなければならない。

【0004】

従来,例えば特許文献1には,上述の圧下AGC,張力AGCをいずれも具備した圧延装置において,ゲージメータ方式にて圧下位置Sを検出し,この圧下位置Sが基準値以下となった場合にロールキスが生じたと判断して,圧下AGCから張力AGCへの切り替えを自動的に行うものが提案されている。ここで,前記圧下位置Sは,次の式(1)により求められる。なお,hは圧延後の板厚,pは前記圧延荷重,Kはミル剛性を表す。

S=h−p/K …(1)

また,特許文献2には,圧延後の被圧延材の目標板厚に対する実際の板厚(検出板厚)の偏差Δhについて,|Δh|>α1(α1は所定の定数)かつd|Δh’|/dt=0(Δh’はΔhの高周波成分を除去した補正板厚偏差)である状態が所定のt1秒間継続された場合にロールキスであると判定する技術が示されている。

【特許文献1】特開昭63−171214号公報

【特許文献2】特開平2−192809号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら,特許文献1に示されるゲージメータ方式では,圧延荷重p及び被圧延材のミル剛性Kの真の値を検出しなければならず,これらの検出精度が悪い場合には,ロールキスの判定精度が悪化するという問題点があった。さらに,被圧延材の塑性定数を考慮していないため,被圧延材の種類によりロールキスの判定精度が左右されるという問題点もあった。

また,特許文献2に示される技術では,板厚偏差Δhの大きさが一定値以上であり,かつ前記補正偏差のΔh’時間微分が0である状態が前記t1の間継続されたときに始めてロールキスが発生したと判別できるものであり,ロールキスの検出に長い時間を要し,検出が遅れるという問題点があった。このように,ロールキスの検出が遅れると,要求仕様を満たさない不良製品の生産量が増え,材料や時間の無駄が増大して生産効率が悪化する。

従って,本発明は上記事情に鑑みてなされたものであり,その目的とするところは,ロールキスを早期に高精度で判定できるロールキス判定装置及びその方法,さらにその判定結果に基づいて各種圧延制御パラメータを適切に調節できる圧延制御装置及びその方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明は,被圧延材の圧延後の板厚が目標板厚に近づくように一対の圧延ロール(圧延ロール対)のロール間距離(ロールギャップ)が制御(圧下AGC)される圧延工程でのロールキス判定に適用されるものであり,適宜の時間間隔における前記ロールギャップの変化及び前記圧延荷重の変化の検出結果,若しくは外部から入力されたそれらの変化と,目標板厚に対する現在の圧延後の板厚の偏差(以下,板厚偏差という)とに基づいて圧延工程におけるロールキスの発生を判定するものである。

このような判定を行うことにより,特許文献1に示されるゲージメータ方式のように,圧延荷重やミル剛性の真の値を検出する必要がなく(圧延荷重はその変化を検出するだけでよい),それらの検出精度が不十分なためにロールキスの判定精度が悪化するという問題は生じず,高精度でロールキスを判定できる。

圧延工程では,前記板厚偏差が大きくなると,前記ロール間距離を小さくして前記圧延荷重を増大させる制御(板厚が目標板厚に近づくようにする制御(圧下AGC))が行われるが,これにより,通常は(ロールキスではない状態),比較的短時間のうちに前記板厚偏差がほぼ0(ゼロ)近辺に収束する。しかしながら,ロールキス状態或いはそれに近い状態では,前記ロール間距離を小さくして前記圧延荷重を増大させても,前記板厚偏差が0近辺にすぐには収束しない,或いはほとんど収束しないという状態となる。

そこで,適宜の時間間隔における前記ロール間距離の変化が略0未満(縮小傾向)であり,かつ前記圧延荷重の変化が略0より大きく(増大傾向),かつ前記板厚偏差が予め定められた正の値以上である場合に,ロールキスが発生するものと判定することが考えられる。

このような判定によれば,特許文献2に示されるように,前記板厚偏差が0でない一定値に収束した状態が一定時間以上継続するのを待つ必要がなく,早期にロールキスの発生を判定できる。

【0007】

また,本発明は,被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロール間距離を制御する第1の制御と,上記したロールキス判定と,その判定結果に基づいて(ロールキスと判定された場合に)前記ロール間距離以外の圧延制御パラメータ(前記被圧延材の圧延速度(被圧延材の搬送速度)や前記被圧延材に対する張力等)を制御する第2の制御とを行う圧延制御装置或いは圧延制御方法として捉えたものであってもよい。

【発明の効果】

【0008】

本発明によれば,圧延工程におけるロールキスの判定を早期にかつ高精度で判定することができる。さらに,その判定結果に基づいて圧下制御と張力制御や圧延速度制御とを適切に使い分けることにより,要求仕様を満たさない不良製品の生産量を抑制し,材料や時間の無駄を低減して生産効率を向上させることができる。

【発明を実施するための最良の形態】

【0009】

以下添付図面を参照しながら,本発明の実施の形態について説明し,本発明の理解に供する。尚,以下の実施の形態は,本発明を具体化した一例であって,本発明の技術的範囲を限定する性格のものではない。

ここに,図1は本発明の実施の形態に係るロールキス判定装置12を含む圧延システムAの概略構成図,図2はロールキスの生じている場合と生じていない場合とにおける板厚偏差Δh及び圧延荷重p並びにロールギャップΔS各々のトレンドグラフ,図3は本発明の実施の形態に係るロールキス判定装置12におけるロールキス判定の手順を示すフローチャート図である。

【0010】

まず,図1に示す概略構成図を用いて,本発明の実施の形態に係るロールキス判定装置12を備えた圧延システムAについて説明する。

図1に示されるとおり,前記圧延システムAは,圧延の対象である被圧延材1を圧延する圧延機X1と,前記圧延機X1を制御する圧延制御装置X2とにより概略構成される。

前記圧延機X1は,前記被圧延材1に圧延荷重を加える上下に対向配置された一対の圧延ロール2a及び2b,入側リール3,出側リール4,入側リール駆動装置5,出側リール駆動装置6,圧下装置7,入側板厚計8,出側板厚計9,圧延荷重検出装置10を具備している。

【0011】

前記圧延ロール2a及び2bの間に圧延部C1が形成され,前記被圧延材1は,その圧延部C1において前記圧延ロール2a及び2bから圧延荷重が加えられて圧延される。

圧延前の前記被圧延材1は前記入側リール3に予め巻き取られており,その入側リール3の回転駆動により送り出された前記被圧延材1は,前記圧延部C1を通過して圧延された後,回転駆動する前記出側リール4に巻き取られる。

ここで,前記入側リール3及び前記出側リール4は,それぞれ前記入側リール駆動装置5及び前記出側リール駆動装置6により回転駆動され,その回転速度は,後述する補助コントローラ13からの設定速度に従って調節される。また,前記被圧延材1の圧延速度は,前記入側リール3及び前記出側リール4各々の回転速度を調節することにより制御される。さらに,前記被圧延材1に対する張力は,前記入側リール3及び前記出側リール4の回転速度比を調節することにより制御される。

前記圧下装置7は,前記圧延ロール2aの上下位置を移動させることにより,前記圧延ロール2aと前記圧延ロール2bとのロールギャップ(ロール間距離)を変化させるアクチュエータである。ここで,前記圧下装置7は,実際のロールギャップを検出し,その検出値が後述する圧下AGCコントローラ11からのロールギャップ設定値に追従するように前記圧延ロール2aを移動させる。さらに,前記圧下装置7によるロールギャップの検出値は,前記圧延制御装置X2に対して出力される。

前記圧延部C1に対する入側及び出側各々における前記被圧延材1の板厚は,それぞれ入側板厚計8及び出側板厚計9各々により検出され,また,前記圧延部C1において前記被圧延材1に作用される圧延荷重は,前記圧延荷重検出装置10により検出される。そして,各検出値は前記圧延制御装置X2に対して出力される。

【0012】

前記圧延制御装置X2は,圧下AGCコントローラ11,前記ロールキス判定装置12及び補助コントローラ13を具備している。

前記圧下AGCコントローラ11(第1の制御手段の一例)は,前記出側板厚計9により検出された出側の板厚(以下,出側板厚)が,適宜設定される目標板厚に対する前記出側板厚の偏差(以下,板厚偏差)を縮小するように,前記圧下装置7に対してロールギャップ(前記圧延ロール2a及び2bのロール間距離)の設定値(目標値)を出力する。これにより,圧延後の板厚が目標板厚に近づくように制御される。

前記ロールキス判定装置12は,適宜設定される時間間隔t2(適宜の時間間隔)における前記ロールギャップの変化を算出(検知の一例)するロールギャップ変化算出回路(ロール間距離変化知得手段の一例)と,前記時間間隔t2(適宜の時間間隔)における前記圧延ロールに作用する前記圧延荷重の変化を算出(検知の一例)する圧延荷重変化算出回路(圧延荷重変化知得手段の一例)と,上記各算出回路による算出結果及び適宜設定される目標板厚に対する前記出側板厚計9により検出された前記出側(圧延後の)板厚の偏差とに基づいてロールキスの発生を判定するロールキス判定回路(ロールキス判定手段の一例)と,を有する。ここで,前記ロールキス判定装置12は,MPU等の演算手段及びそれにより実行されるプログラムを記憶するROM等の記憶手段等により構成し,そのプログラムを実行することにより,前記ロールギャップの変化や前記圧延荷重の変化の算出処理,及びロールキス発生の判定処理を行う構成としたもの等,他の各種の実現手段が考えられる。

前記補助コントローラ13(第2の制御手段の一例)は,前記ロールキス判定装置12によりロールキスの判定がなされた場合,前記入側リール駆動装置5及び前記出側リール駆動装置6の制御を行い,前記被圧延材1に対する張力(ロール間距離以外の圧延制御パラメータの一例)を設定(制御)するものである。

【0013】

図2(a),(b)に示されるのは,それぞれロールキスの生じていない状態,生じている状態における前記板厚偏差Δh,前記圧延荷重p,前記ロールギャップΔS各々のトレンドグラフの一例である。この図2を用いて,前記ロールキス判定装置12によりロールキスと判定される状況について説明する。

図2(a)及び(b)に示されるように,前記板厚偏差Δhが大きい時点(例えば,図2においてΔh>α2である時点)時点では,前記板厚偏差Δhを縮小するように(前記被圧延材の圧延後の板厚が目標板厚に近づくように),前記圧延ロール2a及び2b(圧延ロール対の一例)との距離である前記ロールギャップΔSは前記圧下AGCコントローラ11により縮小される制御がなされ,これによって前記圧延荷重pは増大する。ここで,前記板厚偏差Δh,前記圧延荷重p及び前記ロールギャップΔSは,高周波成分を含んでおり,それぞれ微細に振動しているが,このような微細な振動を除いては,前記ロールギャップΔSは縮小し,前記圧延荷重pは増大する。前記ロールキス判定装置12は,このような圧延工程を前提としてロールキス発生の判定を行なうものである。

このような前記ロールギャップΔSの制御が行われている状態において,前記板厚偏差Δhの振る舞いは,ロールキスが生じた場合と生じていない場合とでは,以下の二点について大きな差異が現れる。

まず,一点目は図2(a),図2(b)から明らかなように,前記板厚偏差Δhの収束値の差異である。つまり,ロールキスが生じていない場合(a)には,前記板厚偏差Δhはほぼ0に収束するが,ロールキスが生じている場合(b)には,前記板厚偏差Δhは0ではない正の値に収束する。前述したとおり,従来技術(特許文献2)では,このようなΔhの振る舞いを根拠にロールキスの発生を検出するものであった。

【0014】

二点目は,前記板厚偏差Δhが収束値に収束するまでのΔhの傾きの差異である。即ち,ロールキスが生じていない場合(a)には,前記板厚偏差Δhは急勾配で減少する一方,ロールキスが生じている場合(b)には,前記板厚偏差Δhの減少は明らかに緩やかである。

このことから,前記圧下AGCコントローラ11により前記ロールギャップΔSが縮小され,前記圧延荷重pが増大している状況下において,ロールキスが生じていなければ,適当な時間t2が経過するまでには,前記板厚偏差Δhは所定の偏差α2(以下,判定板厚偏差α2という)よりも小さくなることが認められる。一方,ロールキスが生じていると,前記出側板厚偏差Δhの減少は緩やかであり,前記時間t2が経過しても,前記板厚偏差Δhが前記判定板厚偏差α2よりも大きいままであることが認められる。

本発明は,このような前記板厚偏差Δhのそれぞれの収束値に収束するまでの振る舞いの差異に着目し,ロールキスの発生を判断する。

本実施の形態では,前記ロールキス判定装置12の前記ロールキス判定回路(ロールキス判定手段の一例)は,後述のロールキス判定工程において,前記t2(適宜の時間間隔の一例)において,前記ロールギャップΔSが縮小し(変化が略0未満であり)かつ前記圧延荷重pが増大されており(変化が略0より大きく),かつ現在の前記板厚偏差Δhが前記判定板厚偏差α2(予め定められたの正の値の一例)以上である場合に,ロールキスが発生するものと判定する。

ここで,前記t2は,前記ロールキス判定装置12において適宜設定される時間間隔であり,例えば,被圧延材料,目標板厚等の圧延条件に応じて,予めの実験等により求められた適当な時間が適宜(例えば,圧延条件が変更されるごと,或いは定期的に)設定される。また,前記判定板厚偏差α2は,前記t2と同様に前記ロールキス判定装置12において適宜設定される正の値であり,通常は特許文献2で用いられていた前記定数α1よりも大きな値に設定される。

また前記t2は,その時間が経過した時点では前記Δhが未だ一定値に収束する前の状態であり,例えば20〜30秒程度に定められる。従って,前記Δhが一定値に収束した後に,更にその状態がt1(例えば,20秒程度と考えられる)秒間継続するのを検知してロールキスの発生を判定する従来技術に比べ,早期にロールキスの判定を行なうことができる。

【0015】

図3は,前記ロールキス判定装置12によるロールキス判定の手順を示すフローチャートである。以下,S1,S2,…は,処理手順(ステップ)の識別記号を表す。また,図3に示す処理と並行して,前記圧下AGCコントローラ11により,前記板厚偏差Δhを縮小するように(前記被圧延材の圧延後の板厚が目標板厚に近づくように)前記ロールギャップΔSが制御されているものとする(第1の制御工程)。

まず,前記ロールキス判定回路,前記ロールギャップ変化算出回路及び前記圧延荷重変化算出回路各々により,圧延後の前記板厚h,前記ロールギャップΔS及び前記圧延荷重pが入力される(S1)。

次に,前記ロールキス判定回路により目標板厚に対する前記板厚hの差分である前記板厚偏差Δhが,前記ロールギャップ変化算出回路により適宜の時間間隔t2における前記ロールギャップの変化量(時間t2前から現在までの前記ロールギャップの変化量)dΔS/dtが,前記圧延荷重変化算出回路により適宜の時間間隔t2における前記圧延荷重の変化量(時間t2前から現在までの前記ロールギャップの変化量)dp/dtが各々算出される(S2)。

ここで,前記ロールギャップΔS及び前記圧延荷重pは,本来の変化とは無関係に高周波数で振動するため,その振動成分を除去した上で各変化量dΔS/dt及びdp/dtを求める。例えば,ΔS,pの各々について,ΔS,p各々の振動周期よりも十分長い時間t3で移動平均値ΔS',p'を求め,時間t2だけ前(過去)の移動平均値に対する現在(最新)の移動平均値の差分(増減量)を各変化量dΔS/dt,dp/dtとして求める。

【0016】

さらに,算出された前記ロールギャップの変化量が負(dΔS/dt<0)かつ前記圧延荷重の変化量が正(dp/dt>0)かつ前記板厚偏差が予め定められた正の値α2以上(Δh≧α2)であるか否かが判別される(S3,S4)。

ここで,dΔS/dt≧0かつdp/dt≦0かつΔh≧α2であると判別された場合は(S4のYES),ロールキスが生じていると判定され(S5),その他の場合は,ロールキスは生じていないものと判定されて,処理をS1に戻して前述した処理が繰り返される。尚,ステップS3,S4がロールキス判定工程の一例である。

このように,ロールキスが生じていると判定されると(S5),その時点で前記被圧延材1に作用している張力では目標板厚に圧延することは不可能であると判断され,前記ロールキス判定装置12は,前記補助コントローラ13に対して所定の補助制御信号を出力する。この補助制御信号に応じて,前記補助コントローラ13は,前記入側リール駆動装置5及び前記出側リール駆動装置6の速度比を変更することにより,前記被圧延材1に作用する張力(前記圧延制御パラメータの一例)を増大させるよう調節する(S6,第2の制御工程)。

これにより,前記ロールギャップΔSが同じであっても,被圧延材1をより薄く圧延することが可能となるので,通常は,ロールキス状態が解除され,再び前記圧下AGCコントローラ11による板厚制御が継続される。このように,早期にロールキスを判定して前記圧下AGCコントローラ11以外の補助的制御を行うことにより,要求仕様を満たさない不良製品の生産量を抑制し,材料や時間の無駄を低減して生産効率を向上させることができる。

さらに,引き続き演算を続行するか否かが判別され(S7),引き続き演算を続行するのであれば,ステップS1に処理を戻して前述した処理が繰り返される。一方,引き続き演算を続行しないのであれば,演算終了(エンド)となる。なお,演算を続行するか否かは,例えば,前記ロールキス判定装置12が備える所定の操作入力手段を通じて,演算終了操作が行われたか否か等を検出することにより判別される。

【実施例】

【0017】

上述の実施形態では,ロールキスが発生したと判定された場合に,前記ロールギャップ以外の制御パラメータとして前記被圧延材1の張力が調節される例について説明したが,張力の代わりに圧延速度(前記被圧延材1の搬送速度)が低下するよう調節されるもとしても構わない。これにより,前記ロールギャップΔSが同じであっても,被圧延材1をより薄く圧延することが可能となる。また,圧延張力と圧延速度との両方を制御する例も考えられる。

また,上述の実施形態では,前記ロールキス判定装置12において前記ロールギャップΔSの変化量及び前記圧延荷重pの変化量を算出する例について示したが,例えば,前記圧下装置7や前記圧延荷重検出装置10に,前記ロールギャップΔSの変化量及び前記圧延荷重pの変化量を検出及び出力する機能を設け,その検出値を前記ロールキス判定装置12に入力させる構成等も考えられる。

【産業上の利用可能性】

【0018】

本発明は,鋼材等の被圧延材を圧延する圧延工程における圧延制御装置等への利用が可能である。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態に係るロールキス判定装置12を含む圧延システムAの概略構成図。

【図2】ロールキスの生じている場合と生じていない場合とにおける板厚偏差Δh及び圧延荷重p並びにロールギャップΔS各々のトレンドグラフ。

【図3】本発明の実施の形態に係るロールキス判定装置12におけるロールキス判定の手順を示すフローチャート図。

【符号の説明】

【0020】

A…本発明の実施の形態に係るロールキス判定装置12を含む圧延システム

X1…圧延機

X2…本発明の実施の形態に係るロールキス判定装置12を有する圧延制御装置

C1…圧延部

1…被圧延材

2a…圧延ロール(下側)

2b…圧延ロール(上側)

3…入側リール

4…出側リール

5…入側リール駆動装置

6…出側リール駆動装置

7…圧下装置

8…入側板厚計

9…出側板厚計

10…圧延荷重検出装置

11…圧下AGCコントローラ

12…本発明の実施の形態に係るロールキス判定装置

13…補助コントローラ

【特許請求の範囲】

【請求項1】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップが制御される圧延工程でのロールキスの発生を判定するロールキス判定装置であって,

適宜の時間間隔における前記ロールギャップの変化を検知若しくは外部から入力するロールギャップ変化知得手段と,

適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化を検知もしくは外部から入力する圧延荷重変化知得手段と,

前記ロールギャップ変化知得手段及び前記圧延荷重変化知得手段の各検知結果若しくは各入力結果と前記目標板厚に対する前記圧延後の板厚の現在の偏差とに基づいて前記ロールキスの発生を判定するロールキス判定手段と,

を具備してなることを特徴とするロールキス判定装置。

【請求項2】

前記ロールキス判定手段が,

適宜の時間間隔における前記ロールギャップの変化が略0以下であり,

かつ適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化が略0以上であり,

かつ前記圧延後の板厚の現在の偏差が予め定められた正の値以上である場合に前記ロールキスが発生するものと判定してなる請求項1に記載のロールキス判定装置。

【請求項3】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップを制御する第1の制御手段と,

請求項1又は2に記載のロールキス判定装置と,

前記ロールキス判定装置による判定結果に基づいて前記ロールギャップ以外の圧延制御パラメータを制御する第2の制御手段と,

を具備してなることを特徴とする圧延制御装置。

【請求項4】

前記第2の制御手段が,前記被圧延材の圧延速度と前記被圧延材に対する張力との一方又は両方を制御するものである請求項3に記載の圧延制御装置。

【請求項5】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップが制御される圧延工程でのロールキスの発生を判定するロールキス判定方法であって,

適宜の時間間隔における前記ロールギャップの変化と適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化と前記目標板厚に対する前記圧延後の板厚の現在の偏差とに基づいて前記ロールキスの発生を判定してなることを特徴とするロールキス判定方法。

【請求項6】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップを制御する第1の制御工程と,

適宜の時間間隔における前記ロールギャップの変化と適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化と前記目標板厚に対する前記圧延後の板厚の現在の偏差とに基づいて前記ロールキスの発生を判定するロールキス判定工程と,

前記ロールキス判定工程による判定結果に基づいて前記ロールギャップ以外の圧延制御パラメータを制御する第2の制御工程と,

を有してなることを特徴とする圧延制御方法。

【請求項1】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップが制御される圧延工程でのロールキスの発生を判定するロールキス判定装置であって,

適宜の時間間隔における前記ロールギャップの変化を検知若しくは外部から入力するロールギャップ変化知得手段と,

適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化を検知もしくは外部から入力する圧延荷重変化知得手段と,

前記ロールギャップ変化知得手段及び前記圧延荷重変化知得手段の各検知結果若しくは各入力結果と前記目標板厚に対する前記圧延後の板厚の現在の偏差とに基づいて前記ロールキスの発生を判定するロールキス判定手段と,

を具備してなることを特徴とするロールキス判定装置。

【請求項2】

前記ロールキス判定手段が,

適宜の時間間隔における前記ロールギャップの変化が略0以下であり,

かつ適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化が略0以上であり,

かつ前記圧延後の板厚の現在の偏差が予め定められた正の値以上である場合に前記ロールキスが発生するものと判定してなる請求項1に記載のロールキス判定装置。

【請求項3】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップを制御する第1の制御手段と,

請求項1又は2に記載のロールキス判定装置と,

前記ロールキス判定装置による判定結果に基づいて前記ロールギャップ以外の圧延制御パラメータを制御する第2の制御手段と,

を具備してなることを特徴とする圧延制御装置。

【請求項4】

前記第2の制御手段が,前記被圧延材の圧延速度と前記被圧延材に対する張力との一方又は両方を制御するものである請求項3に記載の圧延制御装置。

【請求項5】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップが制御される圧延工程でのロールキスの発生を判定するロールキス判定方法であって,

適宜の時間間隔における前記ロールギャップの変化と適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化と前記目標板厚に対する前記圧延後の板厚の現在の偏差とに基づいて前記ロールキスの発生を判定してなることを特徴とするロールキス判定方法。

【請求項6】

圧延ロール対により圧延される被圧延材の圧延後の板厚が目標板厚に近づくように前記圧延ロール対のロールギャップを制御する第1の制御工程と,

適宜の時間間隔における前記ロールギャップの変化と適宜の時間間隔における前記圧延ロールに作用する圧延荷重の変化と前記目標板厚に対する前記圧延後の板厚の現在の偏差とに基づいて前記ロールキスの発生を判定するロールキス判定工程と,

前記ロールキス判定工程による判定結果に基づいて前記ロールギャップ以外の圧延制御パラメータを制御する第2の制御工程と,

を有してなることを特徴とする圧延制御方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−82121(P2006−82121A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−270840(P2004−270840)

【出願日】平成16年9月17日(2004.9.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月17日(2004.9.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]