ロールクロス式圧延機における圧延材の形状制御方法、及び、圧延材の製造方法

【課題】圧延中にロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する際の精度を高めることが可能な、ロールクロス式圧延機における圧延材の形状制御方法及び該形状制御方法を用いる圧延材の製造方法を提供する。

【解決手段】ロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する方法において、クロス角の操作量を決定する際の制御ゲインをクロス角の関数として設定しておき、クロス角の実績値を関数に代入することによって制御ゲインを時々刻々変更しながらクロス角の操作量を決定する、ロールクロス式圧延機における圧延材の形状制御方法、及び、該形状制御方法を用いる圧延材の製造方法とする。

【解決手段】ロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する方法において、クロス角の操作量を決定する際の制御ゲインをクロス角の関数として設定しておき、クロス角の実績値を関数に代入することによって制御ゲインを時々刻々変更しながらクロス角の操作量を決定する、ロールクロス式圧延機における圧延材の形状制御方法、及び、該形状制御方法を用いる圧延材の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロールクロス式圧延機を用いて圧延材の形状を制御する形状制御方法、及び、該形状制御方法を用いる圧延材の製造方法に関する。

【背景技術】

【0002】

板材の圧延において、圧延中の圧延材の形状(平坦度や、幅方向の板厚分布である板クラウン、エッジドロップ。)を所望の値にするための形状制御が行われている。この形状制御では、圧延材の形状の測定実績値や推定値、あるいは、圧延材の形状に対する外乱となる圧延荷重変化の測定実績値等に基づいて形状制御アクチュエータの操作量を決定する。

【0003】

圧延材の形状制御に関する技術として、例えば特許文献1には、圧延機出側に設置した平坦度計で圧延材の平坦度を測定し、測定された圧延材の平坦度と予め設定された平坦度目標値との差に基づいて形状制御アクチュエータの操作量を決定する方法が開示されている。また、特許文献2には、基準となる圧延荷重からの圧延荷重の変化量に基づいて形状制御アクチュエータを操作する形状制御方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−61520号公報

【特許文献2】特開2005−161373号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した圧延中に行われる形状制御のアクチュエータとしては、油圧で動作するために応答が速いロールベンダが最も広く用いられている。ロールベンダをアクチュエータとした場合の、特許文献1に類する方法におけるロールベンド力の操作量を求める一般的な方法を説明すると、以下のようになる。

【0006】

圧延材の形状実績値をεact(平坦度の場合は端伸び方向を正、中伸び方向を負として伸差率の大きさを表すものとし、板クラウン、エッジドロップの場合は板端の板厚が薄い方向を正、厚い方向を負で表すとする。)、目標値をεaimとすると、εactをεaimに修正するのに必要なロールベンド力の操作量は下記式1で表される。

【0007】

【数1】

【0008】

ここで、∂ε/∂J(<0)は、ロールベンド力Jの圧延材形状εへの影響を表す係数である。一般に、制御量(本願では圧延材の形状)を検出して操作量にフィードバックする制御方式では、制御量の定常位置偏差(オフセット)をゼロにするためには積分制御が必要であるので、制御周期をΔtとして式1に積分制御を適用すると、当該制御周期におけるロールベンド力の操作量ΔJ1(t)は下記式2で表される。

【0009】

【数2】

式2において、KI(>0)は下記式3で与えられる積分制御ゲイン、kiは形状の検出むだ時間等に応じて決められる積分制御の動特性を表すパラメータ、ΔJ1(t−1)は前制御周期におけるロールベンド力の操作量であり、制御開始時の制御周期t=1ではΔJ1(0)=0とする。

【0010】

【数3】

【0011】

また、ロールベンダをアクチュエータとした場合の、特許文献2に類する方法におけるロールベンド力の操作量を求める一般的な方法を説明すると、以下のようになる。

【0012】

基準となる圧延荷重からの圧延荷重の変化をΔPとすると、ΔPによる圧延材の形状への影響は下記式4で表される。

【0013】

【数4】

式4において、∂ε/∂P(>0)は、圧延荷重Pの圧延材形状εへの影響を表す係数である。式4の形状変化Δεをうち消すためのロールベンド力の操作量ΔJ2(t)は、下記式5で表される。

【0014】

【数5】

式5において、KP(>0)は下記式6で与えられる比例制御ゲインである。

【0015】

【数6】

【0016】

上記式3の積分制御ゲインKI、上記式6の比例制御ゲインKPに含まれる∂ε/∂J、∂ε/∂Pは、圧延開始前のセットアップ計算において、J、Pのセットアップ計算値近傍での差分計算により求めた値を用いるので、制御ゲインKI、KPは、圧延中は固定であり変更されない。実際、ロールベンド力Jと圧延材形状εとの関係、圧延荷重Pと圧延材形状εとの関係はほぼ線形であるので、このような固定制御ゲインで問題はない。

【0017】

ところで、自動車用や構造材用等として用いられる鋼材は、強度、加工性、靭性といった機械的特性に優れることが求められ、これらの機械的特性を総合的に高めるには、熱延鋼板の結晶粒を微細化することが有効である。熱延鋼板の結晶粒の微細化方法としては、熱間仕上圧延の特に後段において、高圧下圧延(後段スタンドの圧下率を高めた仕上圧延)を行なってオーステナイト粒を微細化するとともに粒内に圧延歪を蓄積させ、仕上圧延直後に急冷することにより、得られるフェライト粒の微細化を図る方法が知られている。この方法で微細結晶粒を有する熱延鋼板(以下において、「微細粒鋼」という。)を製造するためには、熱間圧延ラインにおけるタンデム仕上圧延機の後段スタンドの圧下率を、従来よりも高める必要がある。しかし、後段スタンドの圧下率を高くすると、後段スタンドの圧延荷重が高くなり、ワークロールの軸心たわみや偏平変形が大きくなって圧延材の形状が悪化するため、後段スタンドの圧延機には大きな形状制御能力を持つロールクロス式圧延機が好適である。

【0018】

ロールクロス式圧延機には、上ワークロール及び上バックアップロール、下ワークロール及び下バックアップロールをそれぞれぺアとし、上ロールペア及び下ロールペアのロール軸をクロスさせるペアクロス式圧延機と、上下ワークロールのロール軸のみをクロスさせるワークロールクロス式圧延機がある。

【0019】

図2は、ロールクロス式圧延機におけるワークロールの配置を示す模式図で、図2(a)は平面図、図2(b)は図2(a)のA−A断面及びB−B断面における上ワークロール2のロール軸中心の相対位置を示す図、図2(c)は図2(a)のA−A断面及びB−B断面における下ワークロール3のロール軸中心の相対位置を示す図である。図2(b)において、OAuはA−A断面(ロール軸方向中央部)における上ワークロール2の中心、OBuはB−B断面(ロール軸方向端部)における上ワークロール2の中心である。また、図2(c)において、OAlはA−A断面(ロール軸方向中央部)における下ワークロール3の中心、OBlはB−B断面(ロール軸方向端部)における下ワークロール3の中心を表す。図2(b)及び図2(c)において、点線はA−A断面であり、実線はB−B断面である。なお、A−A断面やB−B断面において、上ワークロール2及び下ワークロール3の断面は楕円になるが、便宜上、図2(b)及び図2(c)では形状を簡略化して示している。

【0020】

ロールクロス式圧延機による形状制御は、図2(a)〜(c)に示すように、上下のロール軸を平面視でクロスさせ、ロール軸方向端部における上下ワークロールの間隙を変更し、ロール軸方向端部とロール軸方向中央部の上下ワークロールの間隙差を調整することにより行なわれる。この間隙差は上下ワークロールの配置で幾何学的に定まり、上下ロール軸相互のなす角であるクロス角θを変更することにより、あたかもロールにイニシャル研削クラウンを付与したのと同様な効果が得られるため、等価ロールクラウンと呼ばれ、等価ロールクラウンCeqは下記式7で表される。

【0021】

【数7】

式7において、OAuOBuはOAuとOBuとの間の距離、OAuOAlはOAuとOAlとの間の距離、OBuOBlはOBuとOBlとの間の距離を表す。

【0022】

ここで、クロス角θは10−2rad程度のオーダーであり、OAuOBuはOAuOAlに比べて非常に小さいので、式7は下記式8で近似される。

【0023】

【数8】

式8において、Lはワークロール胴長、Rはワークロール半径、θはクロス角を表す。

【0024】

ペアクロス式圧延機の場合は、上下ワークロール間のみに等価ロールクラウンの効果が現れ、ワークロールクロス式圧延機の場合は、上下ワークロール間のほかにバックアップロールとワークロールとの間にも等価ロールクラウンの効果が生じるという違いはあるが、いずれの圧延機においても、僅かのクロス角の操作により、非常に大きな形状制御効果を得ることができる。ただし、クロス角の変更速度はロールベンド力の変更速度よりもかなり遅いので、ロールクロス式圧延機は、通常、ロールベンダも併せ備えており、圧延を開始する前のセットアップでは制御能力は大きいが応答は遅いクロス角を初期設定しておき、圧延中の形状制御では制御能力は小さいが応答の速いロールベンダをアクチュエータとして用いるのが一般的である。

【0025】

しかし、上述したような微細粒鋼の製造においては、圧下率が高いので圧延中の圧延荷重変化も大きくなる。そのため、ロールベンダだけでは制御能力が不足し、クロス角θも圧延中の形状制御によって操作しなければならない場合がある。ところが、ロールクロス式圧延機のクロス角θに対する圧延材形状εの変化を表す係数∂ε/∂θは、等価ロールクラウンが式8のようにθの2乗に比例していることからも分かるように、ロールベンダの∂ε/∂Jのように一定にはならず、クロス角θに依存して大きく変化する。したがって、ロールクロス式圧延機のクロス角を圧延中の形状制御の操作量として用いる際に、従来のロールベンド力を操作量とする場合のように制御ゲインを圧延中一定の固定ゲインとしていると、クロス角θの値によって形状制御効果が変化してしまい、操作量が過小となって制御効果が現れるのが遅くなったり、操作量が過大となって制御ハンチングを生じたりして、高精度な形状制御ができないという問題があった。

【0026】

また、クロス角の変更速度が遅いため、積分制御を適用している場合では、積分制御によって積算されて求められるクロス角操作量の変化にクロス角の変更が追従できず、いわゆる積分制御器のワインドアップ現象によってクロス角操作量が過剰になり、制御ハンチングを生じることがあった。

【0027】

そこで、本発明は、圧延中にロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する際の精度を高めることが可能な、ロールクロス式圧延機における圧延材の形状制御方法、及び、該形状制御方法を用いる圧延材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0028】

以下、本発明について説明する。なお、本発明の理解を容易にするため、添付図面の参照符号及び後述する本発明の説明において使用する記号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。また、以下において、本発明にかかるロールクロス式圧延機における圧延材の形状制御方法を、単に「本発明の形状制御方法」ということがある。

【0029】

本発明の第1の態様は、ロールクロス式圧延機(1)のクロス角(θ)を操作して圧延材(10)の形状を制御する方法において、クロス角の操作量を決定する際の制御ゲイン(KI、KP)をクロス角の関数として設定しておき、クロス角の実績値(θact(t))を上記関数に代入することによって制御ゲインを時々刻々変更しながらクロス角の操作量(Δθ1(t)、Δθ2(t))を決定することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法である。

【0030】

また、上記本発明の第1の態様において、制御ゲイン(KI、KP)をクロス角(θ)の単調減少関数とすることが好ましい。

【0031】

本発明の第2の態様は、ロールクロス式圧延機(1)のクロス角(θ)を操作して圧延材(10)の形状を制御する方法において、クロス角の操作量を決定する際の積分制御ゲイン(KI)をクロス角の関数として設定しておき、クロス角の実績値(θact(t))を上記関数に代入することによって積分制御ゲインを時々刻々変更しながらクロス角の操作量(Δθ1(t))を決定する際に、クロス角の最大変更速度(Vmax)を被積分量の絶対値(|εact(t)−εaim|)で除した値(KImax(t))以下になるように積分制御ゲインを制限することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法である。

【0032】

また、上記本発明の第2の態様において、積分制御ゲイン(KI)をクロス角(θ)の単調減少関数とすることが好ましい。

【0033】

本発明の第3の態様は、上記本発明の第1の態様又は上記本発明の第2の態様にかかるロールクロス式圧延機における圧延材の形状制御方法を用いて圧延材の形状を制御する工程、を有することを特徴とする、圧延材の製造方法である。

【発明の効果】

【0034】

本発明では、クロス角の実績値(θact(t))に応じて制御ゲイン(KP)や積分制御ゲイン(KI)を時々刻々と適切に変更するので、クロス角(θ)の値によって変化するクロス角の圧延材形状への影響を反映させながらクロス角の操作量(θ2(t)、θ1(t))を求めることができる。それゆえ、クロス角の操作量が過小となって制御効果が現れるのが遅くなったり、クロス角の操作量が過剰になって制御ハンチングを生じたりすることがなくなる。したがって、本発明によれば、圧延材の形状制御の精度を高めることが可能になり、優れた形状を有する圧延材を製造することが可能となる。また、本発明によれば、従来、形状不良として製品にならずに切り捨てられていた部分を低減することが可能になるので、歩留まりを向上させることも可能になる。

【0035】

また、本発明において、制御ゲイン(KP)や積分制御ゲイン(KI)をクロス角(θ)の単調減少関数とすることにより、クロス角が大きくなるにつれて、クロス角の単位変更量あたりの圧延材の形状変化が大きくなる現象をクロス角の操作量の演算に反映させることができるため、制御精度が向上する。

【0036】

また、本発明の第2の態様では、積分制御ゲイン(KI)を、クロス角の最大変更速度(Vmax)を被積分量の絶対値(|εact(t)−εaim|)で除した値(KImax(t))以下になるように制限するので、積分制御器のワインドアップ現象の発生を防止することが可能になり、クロス角操作量が過剰になることがない。

【図面の簡単な説明】

【0037】

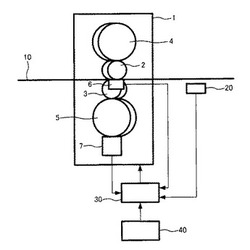

【図1】本発明の形状制御方法を適用する圧延機及びその周辺に備えられる機器の形態例を示す図である。

【図2】ロールクロス式圧延機のワークロールの配置を示す模式図である。

【図3】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図4】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図5】本発明以外の形状制御方法をロールクロス式圧延機に適用した場合の圧延状態を示すグラフである。

【図6】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図7】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図8】本発明以外の形状制御方法をロールクロス式圧延機に適用した場合の圧延状態を示すグラフである。

【図9】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図10】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図11】比較方法で制御した場合の圧延状態を示すグラフである。

【図12】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図13】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図14】本発明以外の形状制御方法をロールクロス式圧延機に適用した場合の圧延状態を示すグラフである。

【発明を実施するための形態】

【0038】

以下、図面を参照しつつ、圧延材の平坦度(以下において、平坦度を表す指標として伸差率を用いるものとし、平坦度を伸差率と呼ぶことがある。)を制御する場合を例に、本発明の実施の形態について説明する。なお、圧延材の板クラウンやエッジドロップを制御する場合も、平坦度を板クラウン、エッジドロップと読み替えることにより、本発明を全く同様に実施することができる。本発明の形状制御方法は、圧延材を製造する際に用いることができ、特に、微細粒鋼を製造する際に、好適に用いることが可能である。

【0039】

図1は、本発明の形状制御方法を適用する圧延機及びその周辺に備えられる機器の形態例を簡略化して示す図である。図1に示すように、ペアクロス式圧延機である圧延機1は、上ワークロール2、下ワークロール3、上バックアップロール4、及び、下バックアップロール5を有している。圧延機1は、上ワークロール2及び上バックアップロール4(以下において、これらをまとめて「上ロールペア」ということがある。)、並びに、下ワークロール3及び下バックアップロール5(以下において、これらをまとめて「下ロールペア」ということがある。)をそれぞれペアにして、上ロールペアのロール軸と下ロールペアのロール軸とを平面視でクロスさせた状態で、図1の紙面左側から右側の方向へと搬送される圧延材10を圧延する。本実施形態にかかる本発明の形状制御方法では、圧延機1によって圧延される圧延材10の平坦度を制御する。

【0040】

圧延機1には、クロス角検出器6及びロードセル7が備えられており、圧延機1の圧延方向出側には平坦度計20が備えられている。クロス角検出器6で検出されたクロス角実績値、ロードセル7で検出された圧延荷重実績値、及び、平坦度計20で検出された圧延材10の伸差率実績値が、形状制御装置30に与えられる。また、セットアップ計算機40は、圧延材10の圧延に先立って、形状制御装置30で行なわれるクロス角操作量の演算に必要な制御パラメータを求め、形状制御装置30に与える。

【0041】

形状制御装置30では、クロス角検出器6から与えられたクロス角実績値、ロードセル7から与えられた圧延荷重実績値、平坦度計20から与えられた圧延材10の伸差率実績値、及び、セットアップ計算機40から与えられた制御パラメータを用いて、クロス角操作量が演算される。こうして演算されたクロス角操作量は、圧延機1に備えられているクロス角制御装置(不図示)へと与えられる。そして、クロス角制御装置から与えられた制御指令に基づいて、上ロールペアと下ロールペアとのクロス角が変更されることにより、圧延材10の平坦度が制御される。

【0042】

以上のように構成された圧延機1を用いて圧延材10の平坦度を制御する際の動作について、以下に説明する。

【0043】

セットアップ計算機40は、圧延材10の圧延に先立って、圧延材10の寸法や材質等の圧延条件に基づいて、周知の方法により、圧延荷重の設定値Pset、及び、圧延材10を平坦に圧延するために適切なクロス角の初期設定値θsetを計算し、Pset、θsetの近傍において、圧延荷重の伸差率に与える影響、クロス角の伸差率に与える影響を計算する。この際、圧延荷重については、伸差率に与える影響はほぼ線形であり、圧延荷重Pと伸差率の変化量δεPとの関係は、

【0044】

【数9】

と表されるので、例えば、下記式10の差分法により、上記式9における係数a(=∂ε/∂P>0)を計算する。

【0045】

【数10】

式10において、ε(P,θ)は圧延荷重がP、クロス角がθであるときの伸差率、δPは圧延荷重の微少変化を表す。一方、クロス角については、等価ロールクラウンが上記式8で表されることから分かるように、クロス角θと伸差率の変化量δεθとの関係は、

【0046】

【数11】

と表されるので、例えば、下記式12の差分法により、上記式11における係数b(≠∂ε/∂θ<0)を計算する。

【0047】

【数12】

式12において、δθはクロス角の微少変化を表す。以上のように、セットアップ計算機40は、式10、式12で制御パラメータa、bを計算し、形状制御装置30に与える。

【0048】

次に、圧延材10の圧延が開始されてから行なわれる制御動作について説明する。これには、平坦度計20により検出された圧延材の伸差率実績値を用いる方法と、ロードセル7により検出された圧延荷重実績値を用いる方法の2つがある。以下、順に説明する。

【0049】

第1の方法として、平坦度計20により検出された伸差率実績値を用いる方法を説明する。平坦度計20により検出された圧延材10の伸差率実績値は、形状制御装置30の制御周期Δt毎にεact(t)として形状制御装置30に与えられ、クロス角検出器6により検出されたクロス角実績値は、形状制御装置30の制御周期Δt毎にθact(t)として形状制御装置30に与えられる。形状制御装置30は、積分制御の積分制御ゲインKI(>0)をクロス角θの関数として、

【0050】

【数13】

のように設定しておき、式13のθにクロス角検出器6によって検出されたクロス角実績値θact(t)を代入することにより、当該制御周期における積分制御ゲインKI(t)を計算し、伸差率実績値εact(t)と予め定めておいた伸差率目標値εaimとの差である伸差率偏差を求め、その積分制御の出力として当該制御周期におけるクロス角操作量Δθ1(t)を下記(14)式で演算する。

【0051】

【数14】

式14において、Δθ1(t−1)は前制御周期におけるクロス角操作量であり、制御開始時の制御周期t=1ではΔθ1(0)=0とする。式13において、ki(>0)は平坦度の検出むだ時間、すなわち、圧延材10が圧延機1の直下から平坦度計20まで移動する時間、に応じて決められる積分制御の動特性を表すパラメータである。また、max(θ,θmin)はθと予め定められた微少量θminとの大きい方を取ることを意味する演算子であり、θact(t)によるゼロ割り(式13の右辺の分母がゼロになること)を回避するために導入されている。

【0052】

式13の分母にある2b・θは、式11より、導関数∂ε/∂θに一致するので、KI(t)は現在のクロス角実績値θactのもとで正確に正規化された積分制御ゲインとなり、クロス角θの値によって形状制御効果が変化することを防止できる。なお、式13は任意のθに対して正確に正規化された積分制御ゲインであるが、∂ε/∂θ(<0)がクロス角に比例することから、積分制御ゲインはクロス角に対して、反比例のような単調減少関数とする。

【0053】

また、積分制御の被積分量εact(t)−εaimの絶対値や、kiが大きい場合には、式14のクロス角操作量Δθ1の変化に対してクロス角の変更が追従できず、いわゆる積分制御器のワインドアップ現象によってクロス角操作量が過剰になることがある。これを避けるため、式13のθにθact(t)を代入して求められる積分制御ゲインKI(t)に上限制約を設け、KI(t)が下記式15で計算されるKImax(t)を越えた場合には、KI(t)をKImax(t)で置き換える。

【0054】

【数15】

式15において、Vmaxはクロス角の最大変更速度である。このように積分制御ゲインをクロス角の最大変更速度を積分制御の被積分量で除した値以下になるように制限すれば、式14及び式15より、当該制御周期におけるクロス角操作量の変化の絶対値は、

【0055】

【数16】

となり、クロス角操作量Δθ1の変化を、クロス角の最大変更速度で追従できる範囲内に抑制することができる。

【0056】

続いて、第2の方法として、ロードセル7によって検出された圧延荷重実績値を用いる方法を説明する。ロードセル7により検出された圧延荷重実績値は、形状制御装置30の制御周期Δt毎にPact(t)として形状制御装置30に与えられ、クロス角検出器6により検出されたクロス角実績値は、形状制御装置30の制御周期Δt毎にθact(t)として形状制御装置30に与えられる。形状制御装置30は比例制御ゲインKP(>0)をクロス角θの関数として、

【0057】

【数17】

のように設定しておき、式17のθにクロス角検出器6により検出されたクロス角実績値θact(t)を代入することにより、当該制御周期における比例制御ゲインKP(t)を計算し、圧延荷重変化に対する比例制御の出力として当該制御周期におけるクロス角操作量Δθ2(t)を下記式18で演算する。

【0058】

【数18】

式18において、Δθ2(t−1)は前制御周期におけるクロス角操作量であり、制御開始時の制御周期t=1ではΔθ2(0)=0、Pact(0)=Pact(1)とする。式17の分母にある2b・θは、式11より、導関数∂ε/∂θに一致するので、KP(t)は現在のクロス角実績値θactのもとでの−(∂ε/∂P)/(∂ε/∂θ)に一致し、クロス角θの値によって形状制御効果が変化することを防止できる。なお、式17は任意のθに対して正確に正規化された比例制御ゲインであるが、∂ε/∂θ(<0)がクロス角に比例することから、比例制御ゲインはクロス角に対して、反比例のような単調減少関数とする。

【0059】

形状制御装置30は、以上のように、第1の方法によるクロス角操作量Δθ1(t)、第2の方法によるクロス角操作量Δθ2(t)を計算し、その総和(第1、第2の何れかの方法しか採用しない場合にはその方法で計算された値)を圧延機1に備えられている図示しないクロス角制御装置に与え、クロス角制御装置が上ロールペアのクロス角と下ロールペアのクロス角とを変更することにより、圧延材10の平坦度が制御される。

【実施例】

【0060】

シミュレーションの結果を参照しながら、本発明の形状制御方法について、より具体的に説明する。なお、以下のシミュレーションに共通の値として、Δt=0.01s、a=5×10−7kN−1、b=−6.57rad−2、Vmax=0.00148rad・s−1、θmin=0.00175rad、εaim=0、及び、∂ε/∂J=−10−6kN−1を用いた。

【0061】

<シミュレーション1>

平坦度計20で圧延材10の伸差率実績値εact(t)を測定し、伸差率目標値εaimとの差である伸差率偏差を求め、その積分制御によってクロス角操作量Δθ1(t)を求める第1の方法のみを適用するシミュレーションを行なった。伸差率実績値の初期値はεact(1)=0.001、クロス角の初期設定値はθset=0.00524radとした。また、平坦度の検出むだ時間は4sとし、平坦度の検出むだ時間を考慮して求められる積分制御の動特性を表すパラメータkiを0.12とした。

【0062】

本発明の形状制御方法を適用した場合の圧延状態を図3に示す。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図4に示す。いずれの場合も伸差率偏差はオーバーシュートすることなく10.2sで整定した。すなわち、クロス角を操作量としても従来のロールベンド力を操作量とした場合と同等な制御が実現できていた。

【0063】

一方、クロス角を操作量とするが、式13にクロス角実績値を代入して時々刻々計算される積分制御ゲインKI(t)を用いるのではなく、ロールベンド力を操作量とする従来法で行なわれているように、クロス角の初期設定値θsetの近傍で求めた∂ε/∂θを基にして下記式19で設定される固定制御ゲインを用いた場合の圧延状態を図5に示す。

【0064】

【数19】

【0065】

図5に示すように、伸差率偏差は変動して整定していない。これは、クロス角操作によってクロス角θが初期設定値θsetより大きくなって、∂ε/∂θの値がθsetの近傍で求めた値よりも大きくなっているにもかかわらず、θsetの近傍で求めた過大な制御ゲインを用いたためである。これに対して積分制御ゲインをクロス角の実績値に応じて時々刻々変更した図3(本発明の形状制御方法)では、伸差率偏差はオーバーシュートすることなく良好に制御できていた。

【0066】

<シミュレーション2>

伸差率実績値の初期値をεact(1)=−0.001に、クロス角の初期設定値をθset=0.0140radに変更したほかは上記シミュレーション1と同様の条件で、シミュレーションを行なった。

【0067】

本発明の形状制御方法を適用した場合の圧延状態を図6に示す。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図7に示す。いずれの場合も伸差率偏差はオーバーシュートすることなく10.2sで整定した。すなわち、クロス角を操作量としても従来のロールベンド力を操作量とした場合と同等な制御が実現できていた。

【0068】

一方、クロス角を操作量とするが、式13にクロス角実績値を代入して時々刻々計算される積分制御ゲインKI(t)を用いるのではなく、ロールベンド力を操作量とする従来法で行なわれているように、クロス角の初期設定値θsetの近傍で求めた∂ε/∂θを基にして上記式19で設定される固定制御ゲインを用いた場合の圧延状態を図8に示す。図8に示すように、伸差率偏差の整定時間は24.0sであり、本発明を適用した場合(10.2s)よりも遅くなった。これは、クロス角操作によってクロス角θが初期設定値θsetより小さくなって、∂ε/∂θの値がθsetの近傍で求めた値よりも小さくなっているにもかかわらず、θsetの近傍で求めた過小な制御ゲインを用いたためである。これに対して積分制御ゲインをクロス角の実績値に応じて時々刻々変更した図6(本発明の形状制御方法)では、伸差率偏差は整定時間が長くなることなく良好に制御できていた。

【0069】

<シミュレーション3>

平坦度の検出むだ時間を1sに変更したほかは上記シミュレーション2と同様の条件で、シミュレーションを行った。平坦度の検出むだ時間を変更することに伴い、平坦度の検出むだ時間を考慮して求められる積分制御の動特性を表すパラメータkiを0.45とした。

【0070】

本発明の形状制御方法を適用した場合の圧延状態を図9に示す。伸差率偏差はオーバーシュートすることなく5.9sで整定した。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図10に示す。伸差率偏差はオーバーシュートすることなく2.9sで整定した。上記シミュレーション2では、本発明の形状制御方法でクロス角を操作量とした場合とロールベンド力を操作量とした場合とで整定時間は同等であったが、本シミュレーションでは、本発明の形状制御方法でクロス角を操作量とした場合の方が、整定時間が長くなった。これは、平坦度の検出むだ時間が短くなったことに対応してkiが0.12から0.45に大きくなり、式13にクロス角実績値を代入して計算される積分制御ゲインKI(t)が、式15で計算される上限値KImax(t)で制約される時間が生じたためであり、ロールベンド力とクロス角の応答性の差に起因するものである。

【0071】

一方、比較例として、積分制御ゲインを式13のようにクロス角実績値に応じて時々刻々変更するが、式15の上限制約は無い場合の圧延状態を図11に示す。10s近傍で大きなオーバーシュートが生じており、伸差率偏差の整定時間も18.0sと長くなった。これは、積分制御によって積算されて求められるクロス角操作量の変化にクロス角の変更が追従できず、いわゆる積分制御器のワインドアップ現象によってクロス角操作量が過剰になったためである。これに対して積分制御ゲインの上限制約を設けた図9(本発明の形状制御方法)では、伸差率偏差はオーバーシュートすることなく良好に制御できていた。

【0072】

<シミュレーション4>

ロードセル7で圧延荷重実績値Pact(t)を測定し、圧延荷重実績値の変化に対する比例制御によってクロス角操作量Δθ2(t)を求める第2の方法のみを適用するシミュレーションを行なった。伸差率の初期値はεact(1)=0、クロス角の初期設定値はθset=0.00698radとした。また、圧延荷重に、振幅650kN、周期30sの正弦波状の変動を与えた。

【0073】

本発明の形状制御方法を適用した場合の圧延状態を図12に示す。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図13に示す。いずれの場合も伸差率偏差はほぼ0に制御されており、クロス角を操作量としても従来のロールベンド力を操作量とした場合と同等な制御が実現できていた。

【0074】

一方、クロス角を操作量とするが、式17にクロス角実績値を代入して時々刻々計算される比例制御ゲインKP(t)を用いるのではなく、ロールベンド力を操作量とする従来法で行なわれているように、クロス角の初期設定値θsetの近傍で求めた∂ε/∂θを基にして下記式20で設定される固定制御ゲインを用いた場合の圧延状態を図14に示す。

【0075】

【数20】

【0076】

図14に示すように、圧延荷重変化に対するクロス角の変更量は完全に比例しており、伸差率偏差は0に制御できていない。0s〜15sの時間帯では、クロス角操作によってクロス角θが初期設定値θsetより大きくなり、∂ε/∂θの値がθsetの近傍で求めた値よりも大きくなっているにもかかわらず、θsetの近傍で求めた過大な制御ゲインを用いたため、θsetに対するクロス角の増加量が過大になり、伸差率偏差は負(中伸び)になった。また、15s〜30sの時間帯では、クロス角操作によってクロス角θが初期設定値θsetより小さくなり、∂ε/∂θの値がθsetの近傍で求めた値よりも小さくなっているにもかかわらず、θsetの近傍で求めた過小な制御ゲインを用いたため、θsetに対するクロス角の減少量が過小になり、伸差率偏差は負(中伸び)になった。これに対して比例制御ゲインをクロス角の実績値に応じて時々刻々変更した図12(本発明の形状制御方法)では、クロス角がθsetより大きくなる0s〜15sの時間帯では、圧延荷重変化に対するクロス角の変更量を図14に比べて小さくし、クロス角がθsetより小さくなる15s〜30sの時間帯では、圧延荷重変化に対するクロス角の変更量を図14に比べて大きくすることにより、伸差率偏差はほぼ0に制御できていた。

【産業上の利用可能性】

【0077】

本発明のロールクロス式圧延機における圧延材の形状制御方法及び本発明の圧延材の製造方法は、微細粒鋼等に代表される板材の製造に用いることができる。

【符号の説明】

【0078】

1…圧延機

2…上ワークロール

3…下ワークロール

4…上バックアップロール

5…下バックアップロール

6…クロス角検出器

7…ロードセル

10…圧延材

20…平坦度計

30…形状制御装置

40…セットアップ計算機

【技術分野】

【0001】

本発明は、ロールクロス式圧延機を用いて圧延材の形状を制御する形状制御方法、及び、該形状制御方法を用いる圧延材の製造方法に関する。

【背景技術】

【0002】

板材の圧延において、圧延中の圧延材の形状(平坦度や、幅方向の板厚分布である板クラウン、エッジドロップ。)を所望の値にするための形状制御が行われている。この形状制御では、圧延材の形状の測定実績値や推定値、あるいは、圧延材の形状に対する外乱となる圧延荷重変化の測定実績値等に基づいて形状制御アクチュエータの操作量を決定する。

【0003】

圧延材の形状制御に関する技術として、例えば特許文献1には、圧延機出側に設置した平坦度計で圧延材の平坦度を測定し、測定された圧延材の平坦度と予め設定された平坦度目標値との差に基づいて形状制御アクチュエータの操作量を決定する方法が開示されている。また、特許文献2には、基準となる圧延荷重からの圧延荷重の変化量に基づいて形状制御アクチュエータを操作する形状制御方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−61520号公報

【特許文献2】特開2005−161373号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した圧延中に行われる形状制御のアクチュエータとしては、油圧で動作するために応答が速いロールベンダが最も広く用いられている。ロールベンダをアクチュエータとした場合の、特許文献1に類する方法におけるロールベンド力の操作量を求める一般的な方法を説明すると、以下のようになる。

【0006】

圧延材の形状実績値をεact(平坦度の場合は端伸び方向を正、中伸び方向を負として伸差率の大きさを表すものとし、板クラウン、エッジドロップの場合は板端の板厚が薄い方向を正、厚い方向を負で表すとする。)、目標値をεaimとすると、εactをεaimに修正するのに必要なロールベンド力の操作量は下記式1で表される。

【0007】

【数1】

【0008】

ここで、∂ε/∂J(<0)は、ロールベンド力Jの圧延材形状εへの影響を表す係数である。一般に、制御量(本願では圧延材の形状)を検出して操作量にフィードバックする制御方式では、制御量の定常位置偏差(オフセット)をゼロにするためには積分制御が必要であるので、制御周期をΔtとして式1に積分制御を適用すると、当該制御周期におけるロールベンド力の操作量ΔJ1(t)は下記式2で表される。

【0009】

【数2】

式2において、KI(>0)は下記式3で与えられる積分制御ゲイン、kiは形状の検出むだ時間等に応じて決められる積分制御の動特性を表すパラメータ、ΔJ1(t−1)は前制御周期におけるロールベンド力の操作量であり、制御開始時の制御周期t=1ではΔJ1(0)=0とする。

【0010】

【数3】

【0011】

また、ロールベンダをアクチュエータとした場合の、特許文献2に類する方法におけるロールベンド力の操作量を求める一般的な方法を説明すると、以下のようになる。

【0012】

基準となる圧延荷重からの圧延荷重の変化をΔPとすると、ΔPによる圧延材の形状への影響は下記式4で表される。

【0013】

【数4】

式4において、∂ε/∂P(>0)は、圧延荷重Pの圧延材形状εへの影響を表す係数である。式4の形状変化Δεをうち消すためのロールベンド力の操作量ΔJ2(t)は、下記式5で表される。

【0014】

【数5】

式5において、KP(>0)は下記式6で与えられる比例制御ゲインである。

【0015】

【数6】

【0016】

上記式3の積分制御ゲインKI、上記式6の比例制御ゲインKPに含まれる∂ε/∂J、∂ε/∂Pは、圧延開始前のセットアップ計算において、J、Pのセットアップ計算値近傍での差分計算により求めた値を用いるので、制御ゲインKI、KPは、圧延中は固定であり変更されない。実際、ロールベンド力Jと圧延材形状εとの関係、圧延荷重Pと圧延材形状εとの関係はほぼ線形であるので、このような固定制御ゲインで問題はない。

【0017】

ところで、自動車用や構造材用等として用いられる鋼材は、強度、加工性、靭性といった機械的特性に優れることが求められ、これらの機械的特性を総合的に高めるには、熱延鋼板の結晶粒を微細化することが有効である。熱延鋼板の結晶粒の微細化方法としては、熱間仕上圧延の特に後段において、高圧下圧延(後段スタンドの圧下率を高めた仕上圧延)を行なってオーステナイト粒を微細化するとともに粒内に圧延歪を蓄積させ、仕上圧延直後に急冷することにより、得られるフェライト粒の微細化を図る方法が知られている。この方法で微細結晶粒を有する熱延鋼板(以下において、「微細粒鋼」という。)を製造するためには、熱間圧延ラインにおけるタンデム仕上圧延機の後段スタンドの圧下率を、従来よりも高める必要がある。しかし、後段スタンドの圧下率を高くすると、後段スタンドの圧延荷重が高くなり、ワークロールの軸心たわみや偏平変形が大きくなって圧延材の形状が悪化するため、後段スタンドの圧延機には大きな形状制御能力を持つロールクロス式圧延機が好適である。

【0018】

ロールクロス式圧延機には、上ワークロール及び上バックアップロール、下ワークロール及び下バックアップロールをそれぞれぺアとし、上ロールペア及び下ロールペアのロール軸をクロスさせるペアクロス式圧延機と、上下ワークロールのロール軸のみをクロスさせるワークロールクロス式圧延機がある。

【0019】

図2は、ロールクロス式圧延機におけるワークロールの配置を示す模式図で、図2(a)は平面図、図2(b)は図2(a)のA−A断面及びB−B断面における上ワークロール2のロール軸中心の相対位置を示す図、図2(c)は図2(a)のA−A断面及びB−B断面における下ワークロール3のロール軸中心の相対位置を示す図である。図2(b)において、OAuはA−A断面(ロール軸方向中央部)における上ワークロール2の中心、OBuはB−B断面(ロール軸方向端部)における上ワークロール2の中心である。また、図2(c)において、OAlはA−A断面(ロール軸方向中央部)における下ワークロール3の中心、OBlはB−B断面(ロール軸方向端部)における下ワークロール3の中心を表す。図2(b)及び図2(c)において、点線はA−A断面であり、実線はB−B断面である。なお、A−A断面やB−B断面において、上ワークロール2及び下ワークロール3の断面は楕円になるが、便宜上、図2(b)及び図2(c)では形状を簡略化して示している。

【0020】

ロールクロス式圧延機による形状制御は、図2(a)〜(c)に示すように、上下のロール軸を平面視でクロスさせ、ロール軸方向端部における上下ワークロールの間隙を変更し、ロール軸方向端部とロール軸方向中央部の上下ワークロールの間隙差を調整することにより行なわれる。この間隙差は上下ワークロールの配置で幾何学的に定まり、上下ロール軸相互のなす角であるクロス角θを変更することにより、あたかもロールにイニシャル研削クラウンを付与したのと同様な効果が得られるため、等価ロールクラウンと呼ばれ、等価ロールクラウンCeqは下記式7で表される。

【0021】

【数7】

式7において、OAuOBuはOAuとOBuとの間の距離、OAuOAlはOAuとOAlとの間の距離、OBuOBlはOBuとOBlとの間の距離を表す。

【0022】

ここで、クロス角θは10−2rad程度のオーダーであり、OAuOBuはOAuOAlに比べて非常に小さいので、式7は下記式8で近似される。

【0023】

【数8】

式8において、Lはワークロール胴長、Rはワークロール半径、θはクロス角を表す。

【0024】

ペアクロス式圧延機の場合は、上下ワークロール間のみに等価ロールクラウンの効果が現れ、ワークロールクロス式圧延機の場合は、上下ワークロール間のほかにバックアップロールとワークロールとの間にも等価ロールクラウンの効果が生じるという違いはあるが、いずれの圧延機においても、僅かのクロス角の操作により、非常に大きな形状制御効果を得ることができる。ただし、クロス角の変更速度はロールベンド力の変更速度よりもかなり遅いので、ロールクロス式圧延機は、通常、ロールベンダも併せ備えており、圧延を開始する前のセットアップでは制御能力は大きいが応答は遅いクロス角を初期設定しておき、圧延中の形状制御では制御能力は小さいが応答の速いロールベンダをアクチュエータとして用いるのが一般的である。

【0025】

しかし、上述したような微細粒鋼の製造においては、圧下率が高いので圧延中の圧延荷重変化も大きくなる。そのため、ロールベンダだけでは制御能力が不足し、クロス角θも圧延中の形状制御によって操作しなければならない場合がある。ところが、ロールクロス式圧延機のクロス角θに対する圧延材形状εの変化を表す係数∂ε/∂θは、等価ロールクラウンが式8のようにθの2乗に比例していることからも分かるように、ロールベンダの∂ε/∂Jのように一定にはならず、クロス角θに依存して大きく変化する。したがって、ロールクロス式圧延機のクロス角を圧延中の形状制御の操作量として用いる際に、従来のロールベンド力を操作量とする場合のように制御ゲインを圧延中一定の固定ゲインとしていると、クロス角θの値によって形状制御効果が変化してしまい、操作量が過小となって制御効果が現れるのが遅くなったり、操作量が過大となって制御ハンチングを生じたりして、高精度な形状制御ができないという問題があった。

【0026】

また、クロス角の変更速度が遅いため、積分制御を適用している場合では、積分制御によって積算されて求められるクロス角操作量の変化にクロス角の変更が追従できず、いわゆる積分制御器のワインドアップ現象によってクロス角操作量が過剰になり、制御ハンチングを生じることがあった。

【0027】

そこで、本発明は、圧延中にロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する際の精度を高めることが可能な、ロールクロス式圧延機における圧延材の形状制御方法、及び、該形状制御方法を用いる圧延材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0028】

以下、本発明について説明する。なお、本発明の理解を容易にするため、添付図面の参照符号及び後述する本発明の説明において使用する記号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。また、以下において、本発明にかかるロールクロス式圧延機における圧延材の形状制御方法を、単に「本発明の形状制御方法」ということがある。

【0029】

本発明の第1の態様は、ロールクロス式圧延機(1)のクロス角(θ)を操作して圧延材(10)の形状を制御する方法において、クロス角の操作量を決定する際の制御ゲイン(KI、KP)をクロス角の関数として設定しておき、クロス角の実績値(θact(t))を上記関数に代入することによって制御ゲインを時々刻々変更しながらクロス角の操作量(Δθ1(t)、Δθ2(t))を決定することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法である。

【0030】

また、上記本発明の第1の態様において、制御ゲイン(KI、KP)をクロス角(θ)の単調減少関数とすることが好ましい。

【0031】

本発明の第2の態様は、ロールクロス式圧延機(1)のクロス角(θ)を操作して圧延材(10)の形状を制御する方法において、クロス角の操作量を決定する際の積分制御ゲイン(KI)をクロス角の関数として設定しておき、クロス角の実績値(θact(t))を上記関数に代入することによって積分制御ゲインを時々刻々変更しながらクロス角の操作量(Δθ1(t))を決定する際に、クロス角の最大変更速度(Vmax)を被積分量の絶対値(|εact(t)−εaim|)で除した値(KImax(t))以下になるように積分制御ゲインを制限することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法である。

【0032】

また、上記本発明の第2の態様において、積分制御ゲイン(KI)をクロス角(θ)の単調減少関数とすることが好ましい。

【0033】

本発明の第3の態様は、上記本発明の第1の態様又は上記本発明の第2の態様にかかるロールクロス式圧延機における圧延材の形状制御方法を用いて圧延材の形状を制御する工程、を有することを特徴とする、圧延材の製造方法である。

【発明の効果】

【0034】

本発明では、クロス角の実績値(θact(t))に応じて制御ゲイン(KP)や積分制御ゲイン(KI)を時々刻々と適切に変更するので、クロス角(θ)の値によって変化するクロス角の圧延材形状への影響を反映させながらクロス角の操作量(θ2(t)、θ1(t))を求めることができる。それゆえ、クロス角の操作量が過小となって制御効果が現れるのが遅くなったり、クロス角の操作量が過剰になって制御ハンチングを生じたりすることがなくなる。したがって、本発明によれば、圧延材の形状制御の精度を高めることが可能になり、優れた形状を有する圧延材を製造することが可能となる。また、本発明によれば、従来、形状不良として製品にならずに切り捨てられていた部分を低減することが可能になるので、歩留まりを向上させることも可能になる。

【0035】

また、本発明において、制御ゲイン(KP)や積分制御ゲイン(KI)をクロス角(θ)の単調減少関数とすることにより、クロス角が大きくなるにつれて、クロス角の単位変更量あたりの圧延材の形状変化が大きくなる現象をクロス角の操作量の演算に反映させることができるため、制御精度が向上する。

【0036】

また、本発明の第2の態様では、積分制御ゲイン(KI)を、クロス角の最大変更速度(Vmax)を被積分量の絶対値(|εact(t)−εaim|)で除した値(KImax(t))以下になるように制限するので、積分制御器のワインドアップ現象の発生を防止することが可能になり、クロス角操作量が過剰になることがない。

【図面の簡単な説明】

【0037】

【図1】本発明の形状制御方法を適用する圧延機及びその周辺に備えられる機器の形態例を示す図である。

【図2】ロールクロス式圧延機のワークロールの配置を示す模式図である。

【図3】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図4】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図5】本発明以外の形状制御方法をロールクロス式圧延機に適用した場合の圧延状態を示すグラフである。

【図6】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図7】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図8】本発明以外の形状制御方法をロールクロス式圧延機に適用した場合の圧延状態を示すグラフである。

【図9】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図10】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図11】比較方法で制御した場合の圧延状態を示すグラフである。

【図12】本発明の形状制御方法によって制御した場合の圧延状態を示すグラフである。

【図13】本発明以外の形状制御方法をロールベンダに適用した場合の圧延状態を示すグラフである。

【図14】本発明以外の形状制御方法をロールクロス式圧延機に適用した場合の圧延状態を示すグラフである。

【発明を実施するための形態】

【0038】

以下、図面を参照しつつ、圧延材の平坦度(以下において、平坦度を表す指標として伸差率を用いるものとし、平坦度を伸差率と呼ぶことがある。)を制御する場合を例に、本発明の実施の形態について説明する。なお、圧延材の板クラウンやエッジドロップを制御する場合も、平坦度を板クラウン、エッジドロップと読み替えることにより、本発明を全く同様に実施することができる。本発明の形状制御方法は、圧延材を製造する際に用いることができ、特に、微細粒鋼を製造する際に、好適に用いることが可能である。

【0039】

図1は、本発明の形状制御方法を適用する圧延機及びその周辺に備えられる機器の形態例を簡略化して示す図である。図1に示すように、ペアクロス式圧延機である圧延機1は、上ワークロール2、下ワークロール3、上バックアップロール4、及び、下バックアップロール5を有している。圧延機1は、上ワークロール2及び上バックアップロール4(以下において、これらをまとめて「上ロールペア」ということがある。)、並びに、下ワークロール3及び下バックアップロール5(以下において、これらをまとめて「下ロールペア」ということがある。)をそれぞれペアにして、上ロールペアのロール軸と下ロールペアのロール軸とを平面視でクロスさせた状態で、図1の紙面左側から右側の方向へと搬送される圧延材10を圧延する。本実施形態にかかる本発明の形状制御方法では、圧延機1によって圧延される圧延材10の平坦度を制御する。

【0040】

圧延機1には、クロス角検出器6及びロードセル7が備えられており、圧延機1の圧延方向出側には平坦度計20が備えられている。クロス角検出器6で検出されたクロス角実績値、ロードセル7で検出された圧延荷重実績値、及び、平坦度計20で検出された圧延材10の伸差率実績値が、形状制御装置30に与えられる。また、セットアップ計算機40は、圧延材10の圧延に先立って、形状制御装置30で行なわれるクロス角操作量の演算に必要な制御パラメータを求め、形状制御装置30に与える。

【0041】

形状制御装置30では、クロス角検出器6から与えられたクロス角実績値、ロードセル7から与えられた圧延荷重実績値、平坦度計20から与えられた圧延材10の伸差率実績値、及び、セットアップ計算機40から与えられた制御パラメータを用いて、クロス角操作量が演算される。こうして演算されたクロス角操作量は、圧延機1に備えられているクロス角制御装置(不図示)へと与えられる。そして、クロス角制御装置から与えられた制御指令に基づいて、上ロールペアと下ロールペアとのクロス角が変更されることにより、圧延材10の平坦度が制御される。

【0042】

以上のように構成された圧延機1を用いて圧延材10の平坦度を制御する際の動作について、以下に説明する。

【0043】

セットアップ計算機40は、圧延材10の圧延に先立って、圧延材10の寸法や材質等の圧延条件に基づいて、周知の方法により、圧延荷重の設定値Pset、及び、圧延材10を平坦に圧延するために適切なクロス角の初期設定値θsetを計算し、Pset、θsetの近傍において、圧延荷重の伸差率に与える影響、クロス角の伸差率に与える影響を計算する。この際、圧延荷重については、伸差率に与える影響はほぼ線形であり、圧延荷重Pと伸差率の変化量δεPとの関係は、

【0044】

【数9】

と表されるので、例えば、下記式10の差分法により、上記式9における係数a(=∂ε/∂P>0)を計算する。

【0045】

【数10】

式10において、ε(P,θ)は圧延荷重がP、クロス角がθであるときの伸差率、δPは圧延荷重の微少変化を表す。一方、クロス角については、等価ロールクラウンが上記式8で表されることから分かるように、クロス角θと伸差率の変化量δεθとの関係は、

【0046】

【数11】

と表されるので、例えば、下記式12の差分法により、上記式11における係数b(≠∂ε/∂θ<0)を計算する。

【0047】

【数12】

式12において、δθはクロス角の微少変化を表す。以上のように、セットアップ計算機40は、式10、式12で制御パラメータa、bを計算し、形状制御装置30に与える。

【0048】

次に、圧延材10の圧延が開始されてから行なわれる制御動作について説明する。これには、平坦度計20により検出された圧延材の伸差率実績値を用いる方法と、ロードセル7により検出された圧延荷重実績値を用いる方法の2つがある。以下、順に説明する。

【0049】

第1の方法として、平坦度計20により検出された伸差率実績値を用いる方法を説明する。平坦度計20により検出された圧延材10の伸差率実績値は、形状制御装置30の制御周期Δt毎にεact(t)として形状制御装置30に与えられ、クロス角検出器6により検出されたクロス角実績値は、形状制御装置30の制御周期Δt毎にθact(t)として形状制御装置30に与えられる。形状制御装置30は、積分制御の積分制御ゲインKI(>0)をクロス角θの関数として、

【0050】

【数13】

のように設定しておき、式13のθにクロス角検出器6によって検出されたクロス角実績値θact(t)を代入することにより、当該制御周期における積分制御ゲインKI(t)を計算し、伸差率実績値εact(t)と予め定めておいた伸差率目標値εaimとの差である伸差率偏差を求め、その積分制御の出力として当該制御周期におけるクロス角操作量Δθ1(t)を下記(14)式で演算する。

【0051】

【数14】

式14において、Δθ1(t−1)は前制御周期におけるクロス角操作量であり、制御開始時の制御周期t=1ではΔθ1(0)=0とする。式13において、ki(>0)は平坦度の検出むだ時間、すなわち、圧延材10が圧延機1の直下から平坦度計20まで移動する時間、に応じて決められる積分制御の動特性を表すパラメータである。また、max(θ,θmin)はθと予め定められた微少量θminとの大きい方を取ることを意味する演算子であり、θact(t)によるゼロ割り(式13の右辺の分母がゼロになること)を回避するために導入されている。

【0052】

式13の分母にある2b・θは、式11より、導関数∂ε/∂θに一致するので、KI(t)は現在のクロス角実績値θactのもとで正確に正規化された積分制御ゲインとなり、クロス角θの値によって形状制御効果が変化することを防止できる。なお、式13は任意のθに対して正確に正規化された積分制御ゲインであるが、∂ε/∂θ(<0)がクロス角に比例することから、積分制御ゲインはクロス角に対して、反比例のような単調減少関数とする。

【0053】

また、積分制御の被積分量εact(t)−εaimの絶対値や、kiが大きい場合には、式14のクロス角操作量Δθ1の変化に対してクロス角の変更が追従できず、いわゆる積分制御器のワインドアップ現象によってクロス角操作量が過剰になることがある。これを避けるため、式13のθにθact(t)を代入して求められる積分制御ゲインKI(t)に上限制約を設け、KI(t)が下記式15で計算されるKImax(t)を越えた場合には、KI(t)をKImax(t)で置き換える。

【0054】

【数15】

式15において、Vmaxはクロス角の最大変更速度である。このように積分制御ゲインをクロス角の最大変更速度を積分制御の被積分量で除した値以下になるように制限すれば、式14及び式15より、当該制御周期におけるクロス角操作量の変化の絶対値は、

【0055】

【数16】

となり、クロス角操作量Δθ1の変化を、クロス角の最大変更速度で追従できる範囲内に抑制することができる。

【0056】

続いて、第2の方法として、ロードセル7によって検出された圧延荷重実績値を用いる方法を説明する。ロードセル7により検出された圧延荷重実績値は、形状制御装置30の制御周期Δt毎にPact(t)として形状制御装置30に与えられ、クロス角検出器6により検出されたクロス角実績値は、形状制御装置30の制御周期Δt毎にθact(t)として形状制御装置30に与えられる。形状制御装置30は比例制御ゲインKP(>0)をクロス角θの関数として、

【0057】

【数17】

のように設定しておき、式17のθにクロス角検出器6により検出されたクロス角実績値θact(t)を代入することにより、当該制御周期における比例制御ゲインKP(t)を計算し、圧延荷重変化に対する比例制御の出力として当該制御周期におけるクロス角操作量Δθ2(t)を下記式18で演算する。

【0058】

【数18】

式18において、Δθ2(t−1)は前制御周期におけるクロス角操作量であり、制御開始時の制御周期t=1ではΔθ2(0)=0、Pact(0)=Pact(1)とする。式17の分母にある2b・θは、式11より、導関数∂ε/∂θに一致するので、KP(t)は現在のクロス角実績値θactのもとでの−(∂ε/∂P)/(∂ε/∂θ)に一致し、クロス角θの値によって形状制御効果が変化することを防止できる。なお、式17は任意のθに対して正確に正規化された比例制御ゲインであるが、∂ε/∂θ(<0)がクロス角に比例することから、比例制御ゲインはクロス角に対して、反比例のような単調減少関数とする。

【0059】

形状制御装置30は、以上のように、第1の方法によるクロス角操作量Δθ1(t)、第2の方法によるクロス角操作量Δθ2(t)を計算し、その総和(第1、第2の何れかの方法しか採用しない場合にはその方法で計算された値)を圧延機1に備えられている図示しないクロス角制御装置に与え、クロス角制御装置が上ロールペアのクロス角と下ロールペアのクロス角とを変更することにより、圧延材10の平坦度が制御される。

【実施例】

【0060】

シミュレーションの結果を参照しながら、本発明の形状制御方法について、より具体的に説明する。なお、以下のシミュレーションに共通の値として、Δt=0.01s、a=5×10−7kN−1、b=−6.57rad−2、Vmax=0.00148rad・s−1、θmin=0.00175rad、εaim=0、及び、∂ε/∂J=−10−6kN−1を用いた。

【0061】

<シミュレーション1>

平坦度計20で圧延材10の伸差率実績値εact(t)を測定し、伸差率目標値εaimとの差である伸差率偏差を求め、その積分制御によってクロス角操作量Δθ1(t)を求める第1の方法のみを適用するシミュレーションを行なった。伸差率実績値の初期値はεact(1)=0.001、クロス角の初期設定値はθset=0.00524radとした。また、平坦度の検出むだ時間は4sとし、平坦度の検出むだ時間を考慮して求められる積分制御の動特性を表すパラメータkiを0.12とした。

【0062】

本発明の形状制御方法を適用した場合の圧延状態を図3に示す。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図4に示す。いずれの場合も伸差率偏差はオーバーシュートすることなく10.2sで整定した。すなわち、クロス角を操作量としても従来のロールベンド力を操作量とした場合と同等な制御が実現できていた。

【0063】

一方、クロス角を操作量とするが、式13にクロス角実績値を代入して時々刻々計算される積分制御ゲインKI(t)を用いるのではなく、ロールベンド力を操作量とする従来法で行なわれているように、クロス角の初期設定値θsetの近傍で求めた∂ε/∂θを基にして下記式19で設定される固定制御ゲインを用いた場合の圧延状態を図5に示す。

【0064】

【数19】

【0065】

図5に示すように、伸差率偏差は変動して整定していない。これは、クロス角操作によってクロス角θが初期設定値θsetより大きくなって、∂ε/∂θの値がθsetの近傍で求めた値よりも大きくなっているにもかかわらず、θsetの近傍で求めた過大な制御ゲインを用いたためである。これに対して積分制御ゲインをクロス角の実績値に応じて時々刻々変更した図3(本発明の形状制御方法)では、伸差率偏差はオーバーシュートすることなく良好に制御できていた。

【0066】

<シミュレーション2>

伸差率実績値の初期値をεact(1)=−0.001に、クロス角の初期設定値をθset=0.0140radに変更したほかは上記シミュレーション1と同様の条件で、シミュレーションを行なった。

【0067】

本発明の形状制御方法を適用した場合の圧延状態を図6に示す。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図7に示す。いずれの場合も伸差率偏差はオーバーシュートすることなく10.2sで整定した。すなわち、クロス角を操作量としても従来のロールベンド力を操作量とした場合と同等な制御が実現できていた。

【0068】

一方、クロス角を操作量とするが、式13にクロス角実績値を代入して時々刻々計算される積分制御ゲインKI(t)を用いるのではなく、ロールベンド力を操作量とする従来法で行なわれているように、クロス角の初期設定値θsetの近傍で求めた∂ε/∂θを基にして上記式19で設定される固定制御ゲインを用いた場合の圧延状態を図8に示す。図8に示すように、伸差率偏差の整定時間は24.0sであり、本発明を適用した場合(10.2s)よりも遅くなった。これは、クロス角操作によってクロス角θが初期設定値θsetより小さくなって、∂ε/∂θの値がθsetの近傍で求めた値よりも小さくなっているにもかかわらず、θsetの近傍で求めた過小な制御ゲインを用いたためである。これに対して積分制御ゲインをクロス角の実績値に応じて時々刻々変更した図6(本発明の形状制御方法)では、伸差率偏差は整定時間が長くなることなく良好に制御できていた。

【0069】

<シミュレーション3>

平坦度の検出むだ時間を1sに変更したほかは上記シミュレーション2と同様の条件で、シミュレーションを行った。平坦度の検出むだ時間を変更することに伴い、平坦度の検出むだ時間を考慮して求められる積分制御の動特性を表すパラメータkiを0.45とした。

【0070】

本発明の形状制御方法を適用した場合の圧延状態を図9に示す。伸差率偏差はオーバーシュートすることなく5.9sで整定した。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図10に示す。伸差率偏差はオーバーシュートすることなく2.9sで整定した。上記シミュレーション2では、本発明の形状制御方法でクロス角を操作量とした場合とロールベンド力を操作量とした場合とで整定時間は同等であったが、本シミュレーションでは、本発明の形状制御方法でクロス角を操作量とした場合の方が、整定時間が長くなった。これは、平坦度の検出むだ時間が短くなったことに対応してkiが0.12から0.45に大きくなり、式13にクロス角実績値を代入して計算される積分制御ゲインKI(t)が、式15で計算される上限値KImax(t)で制約される時間が生じたためであり、ロールベンド力とクロス角の応答性の差に起因するものである。

【0071】

一方、比較例として、積分制御ゲインを式13のようにクロス角実績値に応じて時々刻々変更するが、式15の上限制約は無い場合の圧延状態を図11に示す。10s近傍で大きなオーバーシュートが生じており、伸差率偏差の整定時間も18.0sと長くなった。これは、積分制御によって積算されて求められるクロス角操作量の変化にクロス角の変更が追従できず、いわゆる積分制御器のワインドアップ現象によってクロス角操作量が過剰になったためである。これに対して積分制御ゲインの上限制約を設けた図9(本発明の形状制御方法)では、伸差率偏差はオーバーシュートすることなく良好に制御できていた。

【0072】

<シミュレーション4>

ロードセル7で圧延荷重実績値Pact(t)を測定し、圧延荷重実績値の変化に対する比例制御によってクロス角操作量Δθ2(t)を求める第2の方法のみを適用するシミュレーションを行なった。伸差率の初期値はεact(1)=0、クロス角の初期設定値はθset=0.00698radとした。また、圧延荷重に、振幅650kN、周期30sの正弦波状の変動を与えた。

【0073】

本発明の形状制御方法を適用した場合の圧延状態を図12に示す。また、従来から行なわれているロールベンダをアクチュエータとした場合の圧延状態を図13に示す。いずれの場合も伸差率偏差はほぼ0に制御されており、クロス角を操作量としても従来のロールベンド力を操作量とした場合と同等な制御が実現できていた。

【0074】

一方、クロス角を操作量とするが、式17にクロス角実績値を代入して時々刻々計算される比例制御ゲインKP(t)を用いるのではなく、ロールベンド力を操作量とする従来法で行なわれているように、クロス角の初期設定値θsetの近傍で求めた∂ε/∂θを基にして下記式20で設定される固定制御ゲインを用いた場合の圧延状態を図14に示す。

【0075】

【数20】

【0076】

図14に示すように、圧延荷重変化に対するクロス角の変更量は完全に比例しており、伸差率偏差は0に制御できていない。0s〜15sの時間帯では、クロス角操作によってクロス角θが初期設定値θsetより大きくなり、∂ε/∂θの値がθsetの近傍で求めた値よりも大きくなっているにもかかわらず、θsetの近傍で求めた過大な制御ゲインを用いたため、θsetに対するクロス角の増加量が過大になり、伸差率偏差は負(中伸び)になった。また、15s〜30sの時間帯では、クロス角操作によってクロス角θが初期設定値θsetより小さくなり、∂ε/∂θの値がθsetの近傍で求めた値よりも小さくなっているにもかかわらず、θsetの近傍で求めた過小な制御ゲインを用いたため、θsetに対するクロス角の減少量が過小になり、伸差率偏差は負(中伸び)になった。これに対して比例制御ゲインをクロス角の実績値に応じて時々刻々変更した図12(本発明の形状制御方法)では、クロス角がθsetより大きくなる0s〜15sの時間帯では、圧延荷重変化に対するクロス角の変更量を図14に比べて小さくし、クロス角がθsetより小さくなる15s〜30sの時間帯では、圧延荷重変化に対するクロス角の変更量を図14に比べて大きくすることにより、伸差率偏差はほぼ0に制御できていた。

【産業上の利用可能性】

【0077】

本発明のロールクロス式圧延機における圧延材の形状制御方法及び本発明の圧延材の製造方法は、微細粒鋼等に代表される板材の製造に用いることができる。

【符号の説明】

【0078】

1…圧延機

2…上ワークロール

3…下ワークロール

4…上バックアップロール

5…下バックアップロール

6…クロス角検出器

7…ロードセル

10…圧延材

20…平坦度計

30…形状制御装置

40…セットアップ計算機

【特許請求の範囲】

【請求項1】

ロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する方法において、

前記クロス角の操作量を決定する際の制御ゲインを前記クロス角の関数として設定しておき、前記クロス角の実績値を前記関数に代入することによって前記制御ゲインを時々刻々変更しながら前記クロス角の操作量を決定することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法。

【請求項2】

前記制御ゲインを前記クロス角の単調減少関数とすることを特徴とする、請求項1に記載のロールクロス式圧延機における圧延材の形状制御方法。

【請求項3】

ロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する方法において、

前記クロス角の操作量を決定する際の積分制御ゲインを前記クロス角の関数として設定しておき、前記クロス角の実績値を前記関数に代入することによって前記積分制御ゲインを時々刻々変更しながら前記クロス角の操作量を決定する際に、前記クロス角の最大変更速度を被積分量の絶対値で除した値以下になるように前記積分制御ゲインを制限することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法。

【請求項4】

前記積分制御ゲインを前記クロス角の単調減少関数とすることを特徴とする、請求項3に記載のロールクロス式圧延機における圧延材の形状制御方法。

【請求項5】

請求項1〜4のいずれか1項に記載のロールクロス式圧延機における圧延材の形状制御方法を用いて圧延材の形状を制御する工程、を有することを特徴とする、圧延材の製造方法。

【請求項1】

ロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する方法において、

前記クロス角の操作量を決定する際の制御ゲインを前記クロス角の関数として設定しておき、前記クロス角の実績値を前記関数に代入することによって前記制御ゲインを時々刻々変更しながら前記クロス角の操作量を決定することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法。

【請求項2】

前記制御ゲインを前記クロス角の単調減少関数とすることを特徴とする、請求項1に記載のロールクロス式圧延機における圧延材の形状制御方法。

【請求項3】

ロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する方法において、

前記クロス角の操作量を決定する際の積分制御ゲインを前記クロス角の関数として設定しておき、前記クロス角の実績値を前記関数に代入することによって前記積分制御ゲインを時々刻々変更しながら前記クロス角の操作量を決定する際に、前記クロス角の最大変更速度を被積分量の絶対値で除した値以下になるように前記積分制御ゲインを制限することを特徴とする、ロールクロス式圧延機における圧延材の形状制御方法。

【請求項4】

前記積分制御ゲインを前記クロス角の単調減少関数とすることを特徴とする、請求項3に記載のロールクロス式圧延機における圧延材の形状制御方法。

【請求項5】

請求項1〜4のいずれか1項に記載のロールクロス式圧延機における圧延材の形状制御方法を用いて圧延材の形状を制御する工程、を有することを特徴とする、圧延材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−121050(P2012−121050A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−273744(P2010−273744)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]