ロールプレス装置及び膜厚計測方法

【課題】生産効率の向上及び作業員の負担減を図る。

【解決手段】巻出装置の下流側に設置され、基材表面に被覆材を供給する被覆材供給装置と、被覆材供給装置の下流側に設置され、一対のプレスロール間に基材を挿通させながら基材表面に被覆材を連続的に圧着させる圧着装置と、圧着装置の上流側の基材搬送速度を計測する第1の速度計測器と、圧着装置の下流側の基材搬送速度を計測する第2の速度計測器と、圧着装置から送出されるシート材の厚さを計測する厚さ計測器と、第1の速度計測器、第2の速度計測器及び厚さ計測器から得られる各計測結果に基づいて基材に圧着された被覆材の膜厚を算出する膜厚算出装置とを具備する。

【解決手段】巻出装置の下流側に設置され、基材表面に被覆材を供給する被覆材供給装置と、被覆材供給装置の下流側に設置され、一対のプレスロール間に基材を挿通させながら基材表面に被覆材を連続的に圧着させる圧着装置と、圧着装置の上流側の基材搬送速度を計測する第1の速度計測器と、圧着装置の下流側の基材搬送速度を計測する第2の速度計測器と、圧着装置から送出されるシート材の厚さを計測する厚さ計測器と、第1の速度計測器、第2の速度計測器及び厚さ計測器から得られる各計測結果に基づいて基材に圧着された被覆材の膜厚を算出する膜厚算出装置とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロールプレス装置及び膜厚計測方法に関する。

【背景技術】

【0002】

下記特許文献1には、コイル状に巻回された母材を巻き戻す巻き戻し装置と、母材の表面に粉体原料を固着させる圧延機と、該圧延機によって母材表面に固着した粉体層を母材に焼結させる焼結炉と、該焼結炉から送り出された粉体層と母材とがクラッド化により一体化されたシート材をコイル状に巻き取る巻き取り機とを備えた粉体クラッドシートの製造設備が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−297430号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

母材表面に固着した粉体の膜厚を規格内に収めることは、品質管理の観点から極めて重要である。そのため、従来では、圧延後に得られる粉体クラッドシートから採取した試験片の断面を目視にて観察することにより、母材表面に固着した粉体膜の膜厚を計測し、その計測結果を基に粉体膜の膜厚が規格内に収まるよう圧延荷重等の製造条件の調整を行っていたが、粉体クラッドシートから試験片を採取する度に製造設備を一旦停止させる必要があり、生産効率の低下及び作業員の負担増を招く要因となっていた。

【0005】

本発明は上述した事情に鑑みてなされたものであり、生産効率の向上及び作業員の負担減を図ることの可能なロールプレス装置及び膜厚計測方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明では、ロールプレス装置に係る解決手段として、コイル状に巻回された基材を搬送方向へ送出する巻出装置と、前記巻出装置の下流側に設置され、基材表面に被覆材を供給する被覆材供給装置と、前記被覆材供給装置の下流側に設置され、一対のプレスロール間に前記基材を挿通させながら前記基材表面に前記被覆材を連続的に圧着させる圧着装置と、前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材を一定の張力でコイル状に巻き取る巻取装置と、前記圧着装置の上流側の基材搬送速度を計測する第1の速度計測器と、前記圧着装置の下流側の基材搬送速度を計測する第2の速度計測器と、前記圧着装置から送出される前記シート材の厚さを計測する厚さ計測器と、前記第1の速度計測器、前記第2の速度計測器及び前記厚さ計測器から得られる各計測結果に基づいて、前記基材に圧着された被覆材の膜厚を算出する膜厚算出装置とを具備する、という手段を採用する。

このようなロールプレス装置によれば、装置を停止させることなく、連続的且つ自動的に基材に圧着された被覆材の膜厚を計測することができるため、生産効率の向上及び作業員の負担減を図ることが可能となる。

【0007】

また、本発明では、膜厚計測方法に係る解決手段として、上流側から搬送される基材の表面に被覆材を連続的に圧着させる圧着装置の上流側の基材搬送速度と、前記圧着装置の下流側の基材搬送速度と、前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材の厚さとに基づいて、前記基材に圧着された被覆材の膜厚を算出する、という手段を採用する。

このような膜厚計測方法によれば、装置を停止させることなく、連続的且つ自動的に基材に圧着された被覆材の膜厚を計測することができるため、生産効率の向上及び作業員の負担減を図ることが可能となる。

【発明の効果】

【0008】

本発明によれば、生産効率の向上及び作業員の負担減を図ることの可能なロールプレス装置及び膜厚計測方法を提供できる。

【図面の簡単な説明】

【0009】

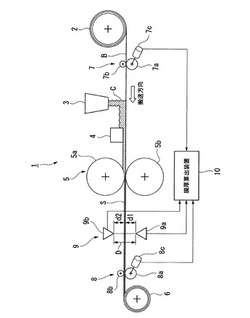

【図1】本実施形態に係る粉末圧延装置1の構成概略図である。

【図2】基材Bに圧着された被覆材Cの膜厚算出原理に関する説明図である。

【図3】膜厚算出装置10が実行する膜厚算出処理を表すフローチャートである。

【図4】本実施形態の変形例に関する説明図である。

【発明を実施するための形態】

【0010】

以下、本発明の一実施形態として、ステンレスを母材として、その表面にニッケルロウ材を粉末圧延によってクラッド成形したクラッドシードについて、図面を参照しながら説明する。なお、以下では、本発明に係るロールプレス装置として、ロウ材組成を有する被覆材をシート状の基材とともに一対の圧延ロール(プレスロール)間で圧延することでロウ材クラッドシートを製造する粉末圧延装置を例示する。

【0011】

図1は、本実施形態に係る粉末圧延装置1の構成概略図である。この図1において、符号2は、コイル状に巻回された基材B(例えばステンレス板)を搬送方向へ送出する巻出装置である。符号3は、巻出装置2の下流側に設置され、基材Bの表面に被覆材Cを供給する被覆材供給装置である。この被覆材Cは、ロウ材組成を有する粉末であって、例えば、ニッケルロウ材粉末(BNi−5)、ニッケル粉末、クロム粉末及びシリコン粉末の混合粉末である。

【0012】

符号4は、被覆材供給装置3の下流側に設置され、基材Bの表面に供給された被覆材Cの厚さと表面状態を整える被覆材厚さ制御装置である。符号5は、被覆材供給装置3及び被覆材厚さ制御装置4の下流側に設置され、一対の圧延ロール5a、5b間に基材Bを挿通させながら基材Bの表面に被覆材Cを連続的に圧着させる圧着装置である。

【0013】

圧延ロール5a、5bは、搬送方向に対して垂直に且つ互いの外周面が一定のギャップを隔てて平行対峙するように配置されていると共に、互いに同一速度で同期回転するか、或いは必要に応じてわずかに速度差をつけて回転するように制御される。これら圧延ロール5a、5b間のギャップに搬送方向の上流側から下流側へ向かって基材Bが挿通されると共に、被覆材Cが前述のギャップに送り込まれることにより、基材B及び被覆材Cを上下方向から挟み込むように一定の荷重が連続的に付加されて、基材Bの表面に被覆材Cが連続的に圧着される。一対を成す双ロールに速度差を与えたい場合とは、例えばいずれか一方のロール上にのみ粉体材料を流す場合に、双ロール接点においてそれぞれの回転半径のわずかな差が生じ、これがそれぞれのロールの駆動トルクに差を生じさせ、機械的に不安定な挙動を招く恐れがある場合がある。このような場合に、それぞれのロール及びロール表面の粉体層表面までを含めた回転半径の差に応じて、それぞれのロールに対して回転速度差を設けることで、機械的な不安定挙動の発現を未然に防ぐ場合を指す。

【0014】

なお、圧延ロール5a、5b間のギャップは、不図示のギャップ調整機構によって調整自在であると共に、圧延ロール5a、5bによって基材B及び被覆材Cに付加される荷重も不図示の荷重調整機構によって調整自在である。従って、これらの機構による圧延ロール5a、5bのギャップ調整及び荷重調整によって基材Bの表面に形成される被覆材Cの層(被覆層)の厚さを任意に変更できる。

【0015】

符号6は、圧着装置5から送出される、基材B及びこれに圧着された被覆材Cからなるシート材(ロウ材クラッドシート)Sを一定の張力でコイル状に巻き取る巻取装置である。この巻取装置6は、不図示の張力計から得られるロウ材クラッドシートSの張力計測結果を常にモニターしており、ロウ材クラッドシートSの張力が一定値を維持するように常時巻取トルクを制御しながら巻取動作を行う。

【0016】

符号7は、圧着装置5の上流側の基材搬送速度(以下、上流側基材搬送速度と称す)を計測する第1の速度計測器である。この第1の速度計測器7は、基材Bを上下方向から挟み込むように平行対峙するように配置された一対の圧延ロール入口側補助ロール7a、7bと、圧延ロール入口側補助ロール7aの回転軸に取り付けられたエンコーダ7cとから構成されている。

【0017】

圧延ロール入口側補助ロール7a、7bは、常に基材Bを上下方向から挟み込む力を付与されながら、基材Bの搬送動作に同期して回転する構成となっている。つまり、圧延ロール入口側補助ロール7a、7bの回転速度は上流側基材搬送速度に相当する。エンコーダ7cは、圧延ロール入口側補助ロール7aの回転速度(つまり上流側基材搬送速度)を検出し、その検出結果に応じたパルス信号を後述の膜厚算出装置10に出力する。

【0018】

符号8は、圧着装置5の下流側の基材搬送速度(以下、下流側基材搬送速度と称す)を計測する第2の速度計測器である。この第2の速度計測器8は、ロウ材クラッドシートSを上下方向から挟み込むように平行対峙するように配置された一対の圧延ロール出口側補助ロール8a、8bと、圧延ロール出口側補助ロール8aの回転軸に取り付けられたエンコーダ8cとから構成されている。

【0019】

圧延ロール出口側補助ロール8a、8bは、常にロウ材クラッドシートSを上下方向から挟み込む力を付与されながら、ロウ材クラッドシートS(基材B)の搬送動作に同期して回転する構成となっている。つまり、圧延ロール出口側補助ロール8a、8bの回転速度は下流側基材搬送速度に相当する。エンコーダ8cは、圧延ロール出口側補助ロール8aの回転速度(つまり下流側基材搬送速度)を検出し、その検出結果に応じたパルス信号を後述の膜厚算出装置10に出力する。

【0020】

符号9は、圧着装置5から送出されるロウ材クラッドシートSの厚さを計測する厚さ計測器である。この厚さ計測器9は、ロウ材クラッドシートSを上下方向から挟み込むように且つ一定距離Dを隔てて対峙するように配置された一対の非接触膜厚計9a、9bから構成されている。これら非接触膜厚計9a、9bとしては、例えば光学式或いは超音波式の膜厚計を用いることができる。

【0021】

非接触膜厚計9aは、ロウ材クラッドシートSの裏面までの距離d1を計測し、その計測結果を示す信号を後述の膜厚算出装置10に出力する。非接触膜厚計9bは、ロウ材クラッドシートSの表面までの距離d2を計測し、その計測結果を示す信号を後述の膜厚算出装置10に出力する。つまり、ロウ材クラッドシートSの厚さは、D−(d1+d2)で求めることができる。

【0022】

符号10は、第1の速度計測器7、第2の速度計測器8及び厚さ計測器9から得られる各計測結果、つまり上流側基材搬送速度、下流側基材搬送速度及びロウ材クラッドシートSの厚さに基づいて、基材Bに圧着された被覆材Cの膜厚を算出する膜厚算出装置である。以下では、図2を参照しながら被覆材Cの膜厚算出原理について説明する。

【0023】

図2(a)に圧延ロール入口側の材料断面を示し、図2(b)に圧延ロール出口側の材料断面を示す。ここで、圧延ロール入口側の材料の単位体積をV1、長さをL1、幅をW1、厚さをT1とし、その内、基材Bの厚さをtb1、被膜材Cの厚さをtc1とする。また、圧延ロール出口側の材料の単位体積をV2、長さをL2、幅をW2、厚さをT2とし、その内、基材Bの厚さをtb2、被膜材Cの厚さをtc2とする。

【0024】

圧延ロール入口側と出口側とでは、材料の各寸法に以下のような関係が成立する。

V1=V2、L2>L1、W2≒W1、T2<T1

つまり、圧延ロール入口側と出口側とで材料の単位体積は一定であるが、厚さと長さは大きく変化し、幅はほとんど変化しない。この理由は次のように考えることで説明される。

【0025】

図2(c)に示すように、圧延ロール5a、5b間のギャップ中の幅方向に沿って存在するP1〜P5の5点について考える。連続的に圧延ロール5a、5b間を材料が通過する際、任意の時刻において各点P1〜P5には上下方向より圧縮力が作用するため、その圧縮力に垂直をなす平面方向へ変形することで圧縮によるエネルギーを開放しようとする現象が起こる。

【0026】

この際、各点P1〜P5のいずれの点も自身を中心として該平面上に均一に圧縮エネルギーを開放しようとする作用を起こすが、同時に隣り合う点からも全く同じように作用を受けるため、結果として点P2、P3、P4のように自身の両端に別の作用点が存在する箇所では、材料の搬送方向にしかエネルギーを開放できない。つまり、これらの点P2、P3、P4では、搬送方向にしか変形を起こさず、ギャップ端部に存在する点P1、P5でのみ、搬送方向以外の端部外部への変形を起こすことになる。

【0027】

このような作用が圧延ロール5a、5bの接線上にある全ての箇所で起こっていると考えると、搬送方向へ変形しようとするエネルギーの総和は、端部外部へ変形しようとするエネルギーの総和よりもはるかに大きくなるため、搬送材料の幅方向への変形量は軽微なものとなる。このような理由から、圧延ロール入口側と出口側とでは、材料の各寸法に前述のような関係が成立すると考えられる。

【0028】

ここで、圧延前後で基材Bの体積が変化しないため、圧延ロール入口側と出口側との基材Bの体積について以下の関係式が得られる。

W1・L1・tb1=W2・L2・tb2

つまり、圧延ロール出口側の基材Bの厚さtb2は、下記(1)式で表される。

tb2=(L1/L2)・(W1/W2)・tb1 ・・・(1)

【0029】

上記(1)式において、(L1/L2)は圧延ロール入口側と出口側との基材Bの延び率を表している。上流側基材搬送速度をv1、下流側基材搬送速度をv2とすると、延び率(L1/L2)は、結局、(v1/v2)に等しくなる。また、上記(1)式において、W2≒W1であるため、(W1/W2)は「1」と看做せる。従って、上記(1)式は、下記(2)式のように変形できる。

tb2=(v1/v2)・tb1 ・・・(2)

【0030】

圧延ロール出口側の被膜材Cの厚さtc2は、T2−tb2で求めることができるため、基材Bに圧着された被覆材Cの膜厚tc2は、最終的に下記(3)式で表される。

tc2=T2−(v1/v2)・tb1 ・・・(3)

上記(3)式において、v1は第1の速度計測器7から得られる上流側基材搬送速度、v2は第2の速度計測器8から得られる下流側基材搬送速度、T2は厚さ計測器9から得られるロウ材クラッドシートSの厚さ、tb1は圧延ロール入口側の基材Bの厚さ(事前に測定済みの固定値)である。

【0031】

以上が被覆材Cの膜厚算出原理であり、以下では前述の膜厚算出原理を前提として膜厚算出装置10が実行する膜厚算出処理について図3のフローチャートを参照しながら説明する。なお、膜厚算出装置10は、粉末圧延装置1の動作中において、一定のサイクル(例えば1秒サイクル)で図3に示す膜厚算出処理を繰り返し実行する。

【0032】

図3に示すように、膜厚算出装置10は、まず、この1サイクル内(1秒間)に第1の速度計測器7のエンコーダ7cから入力されるパルス信号に含まれるパルス数をカウントすることで上流側基材搬送速度v1を算出すると同時に、第2の速度計測器8のエンコーダ8cから入力されるパルス信号に含まれるパルス数をカウントすることで下流側基材搬送速度v2を算出する(ステップS1)。

【0033】

そして、膜厚算出装置10は、厚さ計測器9の非接触膜厚計9aから入力される信号を基にロウ材クラッドシートSの裏面までの距離d1を取得すると共に、非接触膜厚計9bから入力される信号を基にロウ材クラッドシートSの表面までの距離d2を取得し、下記(4)式にd1、d2を代入することでロウ材クラッドシートSの厚さT2を算出する(ステップS2)。なお、下記(4)式において、Dは非接触膜厚計9a、9b間の距離(事前に測定済みの固定値)である。

T2=D−(d1+d2) ・・・(4)

【0034】

そして、膜厚算出装置10は、上記ステップS1で得られた上流側基材搬送速度v1及

び下流側基材搬送速度v2と、上記ステップS2で得られたロウ材クラッドシートSの厚さT2を上記(3)式に代入することで、基材Bに圧着された被覆材Cの膜厚tc2を算出する(ステップS3)。

【0035】

以上説明したように、本実施形態に係る粉末圧延装置1によれば、粉末圧延装置1を停止させることなく、連続的且つ自動的に基材Bに圧着された被覆材Cの膜厚tc2を計測することができるため、生産効率の向上及び作業員の負担減を図ることが可能となる。

【0036】

なお、本発明は上記実施形態に限定されず、以下のような変形例が挙げられる。

(1)上記実施形態では、圧延ロール入口側と出口側との材料幅W1、W2がほぼ等しいと仮定して上記(3)式により被覆材Cの膜厚tc2を算出する場合を例示したが、これら材料幅W1、W2を実測し、下記(5)式によって被覆材Cの膜厚tc2を算出するようにしても良い。これにより、被覆材Cの膜厚算出精度を向上させることができる。

tc2=T2−(v1/v2)・(W1/W2)・tb1 ・・・(5)

【0037】

この場合、図4(a)に示すように、圧着装置5の上流側の基材幅W1を計測する第1の幅計測器11と、圧着装置5の下流側の基材幅W2を計測する第2の幅計測器12を設ける。第1の幅計測器11は、基材Bの両端に一定距離D1を隔てて配置された一対の光電感センサ11a、11bから構成されている。また、第2の幅計測器12は、基材B(ロウ材クラッドシートS)の両端に一定距離D2を隔てて配置された一対の光電感センサ12a、12bから構成されている。

【0038】

光電感センサ11a、11b間の距離D1を正確に測定しておけば、光電感センサ11a、11bから得られる基材Bの両端位置の変化とD1の値とから任意の時刻における基材幅W1を把握することが可能である。同様に、光電感センサ12a、12b間の距離D2を正確に測定しておけば、光電感センサ12a、12bから得られる基材Bの両端位置の変化とD2の値とから任意の時刻における基材幅W2を把握することが可能である。

【0039】

つまり、この場合の膜厚算出装置10は、事前に測定しておいたD1、D2の値と光電感センサ11a、11b及び光電感センサ12a、12bの出力信号を基に、圧着装置5の上流側の基材幅W1と下流側の基材幅W2を把握し、上流側基材搬送速度v1、下流側基材搬送速度v2及びロウ材クラッドシートSの厚さT2とともに上記(5)式に代入することで、基材Bに圧着された被覆材Cの膜厚tc2を算出する。

【0040】

また、この場合、必要に応じて、材料に幅方向へのたわみや上下方向への凸凹が生じないように適切な処置を採ることが望ましい。例えば、図4(b)に示すように、光電感センサ11a、11b(或いは光電感センサ12a、12b)の前後において、材料を挟み込む一対のロール13a、13bを配置することで簡便にたわみや凸凹の発生を防止することができる。勿論、材料の幅計測手段とたわみや凸凹の発生防止手段は、前述の手段に限定されるものではない。

【0041】

(2)上記実施形態では、本発明に係るロールプレス装置として、ロウ材組成を有する被覆材Cをシート状の基材Bとともに一対の圧延ロール5a、5b間で圧延することでロウ材クラッドシートSを製造する粉末圧延装置1を例示したが、本発明はこれに限らず、一対のプレスロール間で被覆材を基材に圧着するロールプレス装置に広く適用することができる。ロウ材以外の圧着材料としては、金属や高分子ポリマーなどの塑性を持った材料や、或いは粉末材料としては塑性に乏しくても母材に対して物理的に結着可能な材料であれば特に種類を問わない。また、焼結処理を組み合わせることにより、一時的にでも母材表面上に安定的に粉体膜を形成させ、これが崩壊する前に加熱処理などによって一時的に溶融させた後、再度凝固させることで恒久的に安定化させることが可能な材料にも適用可能である。

【符号の説明】

【0042】

1…粉末圧延装置(ロールプレス装置)、2…巻出装置、3…被覆材供給装置、4…被覆材厚さ制御装置、5…圧着装置、5a、5b…圧延ロール、6…巻取装置、7…第1の速度計測器、8…第2の速度計測器、9…厚さ計測器、10…膜厚算出装置

【技術分野】

【0001】

本発明は、ロールプレス装置及び膜厚計測方法に関する。

【背景技術】

【0002】

下記特許文献1には、コイル状に巻回された母材を巻き戻す巻き戻し装置と、母材の表面に粉体原料を固着させる圧延機と、該圧延機によって母材表面に固着した粉体層を母材に焼結させる焼結炉と、該焼結炉から送り出された粉体層と母材とがクラッド化により一体化されたシート材をコイル状に巻き取る巻き取り機とを備えた粉体クラッドシートの製造設備が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−297430号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

母材表面に固着した粉体の膜厚を規格内に収めることは、品質管理の観点から極めて重要である。そのため、従来では、圧延後に得られる粉体クラッドシートから採取した試験片の断面を目視にて観察することにより、母材表面に固着した粉体膜の膜厚を計測し、その計測結果を基に粉体膜の膜厚が規格内に収まるよう圧延荷重等の製造条件の調整を行っていたが、粉体クラッドシートから試験片を採取する度に製造設備を一旦停止させる必要があり、生産効率の低下及び作業員の負担増を招く要因となっていた。

【0005】

本発明は上述した事情に鑑みてなされたものであり、生産効率の向上及び作業員の負担減を図ることの可能なロールプレス装置及び膜厚計測方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明では、ロールプレス装置に係る解決手段として、コイル状に巻回された基材を搬送方向へ送出する巻出装置と、前記巻出装置の下流側に設置され、基材表面に被覆材を供給する被覆材供給装置と、前記被覆材供給装置の下流側に設置され、一対のプレスロール間に前記基材を挿通させながら前記基材表面に前記被覆材を連続的に圧着させる圧着装置と、前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材を一定の張力でコイル状に巻き取る巻取装置と、前記圧着装置の上流側の基材搬送速度を計測する第1の速度計測器と、前記圧着装置の下流側の基材搬送速度を計測する第2の速度計測器と、前記圧着装置から送出される前記シート材の厚さを計測する厚さ計測器と、前記第1の速度計測器、前記第2の速度計測器及び前記厚さ計測器から得られる各計測結果に基づいて、前記基材に圧着された被覆材の膜厚を算出する膜厚算出装置とを具備する、という手段を採用する。

このようなロールプレス装置によれば、装置を停止させることなく、連続的且つ自動的に基材に圧着された被覆材の膜厚を計測することができるため、生産効率の向上及び作業員の負担減を図ることが可能となる。

【0007】

また、本発明では、膜厚計測方法に係る解決手段として、上流側から搬送される基材の表面に被覆材を連続的に圧着させる圧着装置の上流側の基材搬送速度と、前記圧着装置の下流側の基材搬送速度と、前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材の厚さとに基づいて、前記基材に圧着された被覆材の膜厚を算出する、という手段を採用する。

このような膜厚計測方法によれば、装置を停止させることなく、連続的且つ自動的に基材に圧着された被覆材の膜厚を計測することができるため、生産効率の向上及び作業員の負担減を図ることが可能となる。

【発明の効果】

【0008】

本発明によれば、生産効率の向上及び作業員の負担減を図ることの可能なロールプレス装置及び膜厚計測方法を提供できる。

【図面の簡単な説明】

【0009】

【図1】本実施形態に係る粉末圧延装置1の構成概略図である。

【図2】基材Bに圧着された被覆材Cの膜厚算出原理に関する説明図である。

【図3】膜厚算出装置10が実行する膜厚算出処理を表すフローチャートである。

【図4】本実施形態の変形例に関する説明図である。

【発明を実施するための形態】

【0010】

以下、本発明の一実施形態として、ステンレスを母材として、その表面にニッケルロウ材を粉末圧延によってクラッド成形したクラッドシードについて、図面を参照しながら説明する。なお、以下では、本発明に係るロールプレス装置として、ロウ材組成を有する被覆材をシート状の基材とともに一対の圧延ロール(プレスロール)間で圧延することでロウ材クラッドシートを製造する粉末圧延装置を例示する。

【0011】

図1は、本実施形態に係る粉末圧延装置1の構成概略図である。この図1において、符号2は、コイル状に巻回された基材B(例えばステンレス板)を搬送方向へ送出する巻出装置である。符号3は、巻出装置2の下流側に設置され、基材Bの表面に被覆材Cを供給する被覆材供給装置である。この被覆材Cは、ロウ材組成を有する粉末であって、例えば、ニッケルロウ材粉末(BNi−5)、ニッケル粉末、クロム粉末及びシリコン粉末の混合粉末である。

【0012】

符号4は、被覆材供給装置3の下流側に設置され、基材Bの表面に供給された被覆材Cの厚さと表面状態を整える被覆材厚さ制御装置である。符号5は、被覆材供給装置3及び被覆材厚さ制御装置4の下流側に設置され、一対の圧延ロール5a、5b間に基材Bを挿通させながら基材Bの表面に被覆材Cを連続的に圧着させる圧着装置である。

【0013】

圧延ロール5a、5bは、搬送方向に対して垂直に且つ互いの外周面が一定のギャップを隔てて平行対峙するように配置されていると共に、互いに同一速度で同期回転するか、或いは必要に応じてわずかに速度差をつけて回転するように制御される。これら圧延ロール5a、5b間のギャップに搬送方向の上流側から下流側へ向かって基材Bが挿通されると共に、被覆材Cが前述のギャップに送り込まれることにより、基材B及び被覆材Cを上下方向から挟み込むように一定の荷重が連続的に付加されて、基材Bの表面に被覆材Cが連続的に圧着される。一対を成す双ロールに速度差を与えたい場合とは、例えばいずれか一方のロール上にのみ粉体材料を流す場合に、双ロール接点においてそれぞれの回転半径のわずかな差が生じ、これがそれぞれのロールの駆動トルクに差を生じさせ、機械的に不安定な挙動を招く恐れがある場合がある。このような場合に、それぞれのロール及びロール表面の粉体層表面までを含めた回転半径の差に応じて、それぞれのロールに対して回転速度差を設けることで、機械的な不安定挙動の発現を未然に防ぐ場合を指す。

【0014】

なお、圧延ロール5a、5b間のギャップは、不図示のギャップ調整機構によって調整自在であると共に、圧延ロール5a、5bによって基材B及び被覆材Cに付加される荷重も不図示の荷重調整機構によって調整自在である。従って、これらの機構による圧延ロール5a、5bのギャップ調整及び荷重調整によって基材Bの表面に形成される被覆材Cの層(被覆層)の厚さを任意に変更できる。

【0015】

符号6は、圧着装置5から送出される、基材B及びこれに圧着された被覆材Cからなるシート材(ロウ材クラッドシート)Sを一定の張力でコイル状に巻き取る巻取装置である。この巻取装置6は、不図示の張力計から得られるロウ材クラッドシートSの張力計測結果を常にモニターしており、ロウ材クラッドシートSの張力が一定値を維持するように常時巻取トルクを制御しながら巻取動作を行う。

【0016】

符号7は、圧着装置5の上流側の基材搬送速度(以下、上流側基材搬送速度と称す)を計測する第1の速度計測器である。この第1の速度計測器7は、基材Bを上下方向から挟み込むように平行対峙するように配置された一対の圧延ロール入口側補助ロール7a、7bと、圧延ロール入口側補助ロール7aの回転軸に取り付けられたエンコーダ7cとから構成されている。

【0017】

圧延ロール入口側補助ロール7a、7bは、常に基材Bを上下方向から挟み込む力を付与されながら、基材Bの搬送動作に同期して回転する構成となっている。つまり、圧延ロール入口側補助ロール7a、7bの回転速度は上流側基材搬送速度に相当する。エンコーダ7cは、圧延ロール入口側補助ロール7aの回転速度(つまり上流側基材搬送速度)を検出し、その検出結果に応じたパルス信号を後述の膜厚算出装置10に出力する。

【0018】

符号8は、圧着装置5の下流側の基材搬送速度(以下、下流側基材搬送速度と称す)を計測する第2の速度計測器である。この第2の速度計測器8は、ロウ材クラッドシートSを上下方向から挟み込むように平行対峙するように配置された一対の圧延ロール出口側補助ロール8a、8bと、圧延ロール出口側補助ロール8aの回転軸に取り付けられたエンコーダ8cとから構成されている。

【0019】

圧延ロール出口側補助ロール8a、8bは、常にロウ材クラッドシートSを上下方向から挟み込む力を付与されながら、ロウ材クラッドシートS(基材B)の搬送動作に同期して回転する構成となっている。つまり、圧延ロール出口側補助ロール8a、8bの回転速度は下流側基材搬送速度に相当する。エンコーダ8cは、圧延ロール出口側補助ロール8aの回転速度(つまり下流側基材搬送速度)を検出し、その検出結果に応じたパルス信号を後述の膜厚算出装置10に出力する。

【0020】

符号9は、圧着装置5から送出されるロウ材クラッドシートSの厚さを計測する厚さ計測器である。この厚さ計測器9は、ロウ材クラッドシートSを上下方向から挟み込むように且つ一定距離Dを隔てて対峙するように配置された一対の非接触膜厚計9a、9bから構成されている。これら非接触膜厚計9a、9bとしては、例えば光学式或いは超音波式の膜厚計を用いることができる。

【0021】

非接触膜厚計9aは、ロウ材クラッドシートSの裏面までの距離d1を計測し、その計測結果を示す信号を後述の膜厚算出装置10に出力する。非接触膜厚計9bは、ロウ材クラッドシートSの表面までの距離d2を計測し、その計測結果を示す信号を後述の膜厚算出装置10に出力する。つまり、ロウ材クラッドシートSの厚さは、D−(d1+d2)で求めることができる。

【0022】

符号10は、第1の速度計測器7、第2の速度計測器8及び厚さ計測器9から得られる各計測結果、つまり上流側基材搬送速度、下流側基材搬送速度及びロウ材クラッドシートSの厚さに基づいて、基材Bに圧着された被覆材Cの膜厚を算出する膜厚算出装置である。以下では、図2を参照しながら被覆材Cの膜厚算出原理について説明する。

【0023】

図2(a)に圧延ロール入口側の材料断面を示し、図2(b)に圧延ロール出口側の材料断面を示す。ここで、圧延ロール入口側の材料の単位体積をV1、長さをL1、幅をW1、厚さをT1とし、その内、基材Bの厚さをtb1、被膜材Cの厚さをtc1とする。また、圧延ロール出口側の材料の単位体積をV2、長さをL2、幅をW2、厚さをT2とし、その内、基材Bの厚さをtb2、被膜材Cの厚さをtc2とする。

【0024】

圧延ロール入口側と出口側とでは、材料の各寸法に以下のような関係が成立する。

V1=V2、L2>L1、W2≒W1、T2<T1

つまり、圧延ロール入口側と出口側とで材料の単位体積は一定であるが、厚さと長さは大きく変化し、幅はほとんど変化しない。この理由は次のように考えることで説明される。

【0025】

図2(c)に示すように、圧延ロール5a、5b間のギャップ中の幅方向に沿って存在するP1〜P5の5点について考える。連続的に圧延ロール5a、5b間を材料が通過する際、任意の時刻において各点P1〜P5には上下方向より圧縮力が作用するため、その圧縮力に垂直をなす平面方向へ変形することで圧縮によるエネルギーを開放しようとする現象が起こる。

【0026】

この際、各点P1〜P5のいずれの点も自身を中心として該平面上に均一に圧縮エネルギーを開放しようとする作用を起こすが、同時に隣り合う点からも全く同じように作用を受けるため、結果として点P2、P3、P4のように自身の両端に別の作用点が存在する箇所では、材料の搬送方向にしかエネルギーを開放できない。つまり、これらの点P2、P3、P4では、搬送方向にしか変形を起こさず、ギャップ端部に存在する点P1、P5でのみ、搬送方向以外の端部外部への変形を起こすことになる。

【0027】

このような作用が圧延ロール5a、5bの接線上にある全ての箇所で起こっていると考えると、搬送方向へ変形しようとするエネルギーの総和は、端部外部へ変形しようとするエネルギーの総和よりもはるかに大きくなるため、搬送材料の幅方向への変形量は軽微なものとなる。このような理由から、圧延ロール入口側と出口側とでは、材料の各寸法に前述のような関係が成立すると考えられる。

【0028】

ここで、圧延前後で基材Bの体積が変化しないため、圧延ロール入口側と出口側との基材Bの体積について以下の関係式が得られる。

W1・L1・tb1=W2・L2・tb2

つまり、圧延ロール出口側の基材Bの厚さtb2は、下記(1)式で表される。

tb2=(L1/L2)・(W1/W2)・tb1 ・・・(1)

【0029】

上記(1)式において、(L1/L2)は圧延ロール入口側と出口側との基材Bの延び率を表している。上流側基材搬送速度をv1、下流側基材搬送速度をv2とすると、延び率(L1/L2)は、結局、(v1/v2)に等しくなる。また、上記(1)式において、W2≒W1であるため、(W1/W2)は「1」と看做せる。従って、上記(1)式は、下記(2)式のように変形できる。

tb2=(v1/v2)・tb1 ・・・(2)

【0030】

圧延ロール出口側の被膜材Cの厚さtc2は、T2−tb2で求めることができるため、基材Bに圧着された被覆材Cの膜厚tc2は、最終的に下記(3)式で表される。

tc2=T2−(v1/v2)・tb1 ・・・(3)

上記(3)式において、v1は第1の速度計測器7から得られる上流側基材搬送速度、v2は第2の速度計測器8から得られる下流側基材搬送速度、T2は厚さ計測器9から得られるロウ材クラッドシートSの厚さ、tb1は圧延ロール入口側の基材Bの厚さ(事前に測定済みの固定値)である。

【0031】

以上が被覆材Cの膜厚算出原理であり、以下では前述の膜厚算出原理を前提として膜厚算出装置10が実行する膜厚算出処理について図3のフローチャートを参照しながら説明する。なお、膜厚算出装置10は、粉末圧延装置1の動作中において、一定のサイクル(例えば1秒サイクル)で図3に示す膜厚算出処理を繰り返し実行する。

【0032】

図3に示すように、膜厚算出装置10は、まず、この1サイクル内(1秒間)に第1の速度計測器7のエンコーダ7cから入力されるパルス信号に含まれるパルス数をカウントすることで上流側基材搬送速度v1を算出すると同時に、第2の速度計測器8のエンコーダ8cから入力されるパルス信号に含まれるパルス数をカウントすることで下流側基材搬送速度v2を算出する(ステップS1)。

【0033】

そして、膜厚算出装置10は、厚さ計測器9の非接触膜厚計9aから入力される信号を基にロウ材クラッドシートSの裏面までの距離d1を取得すると共に、非接触膜厚計9bから入力される信号を基にロウ材クラッドシートSの表面までの距離d2を取得し、下記(4)式にd1、d2を代入することでロウ材クラッドシートSの厚さT2を算出する(ステップS2)。なお、下記(4)式において、Dは非接触膜厚計9a、9b間の距離(事前に測定済みの固定値)である。

T2=D−(d1+d2) ・・・(4)

【0034】

そして、膜厚算出装置10は、上記ステップS1で得られた上流側基材搬送速度v1及

び下流側基材搬送速度v2と、上記ステップS2で得られたロウ材クラッドシートSの厚さT2を上記(3)式に代入することで、基材Bに圧着された被覆材Cの膜厚tc2を算出する(ステップS3)。

【0035】

以上説明したように、本実施形態に係る粉末圧延装置1によれば、粉末圧延装置1を停止させることなく、連続的且つ自動的に基材Bに圧着された被覆材Cの膜厚tc2を計測することができるため、生産効率の向上及び作業員の負担減を図ることが可能となる。

【0036】

なお、本発明は上記実施形態に限定されず、以下のような変形例が挙げられる。

(1)上記実施形態では、圧延ロール入口側と出口側との材料幅W1、W2がほぼ等しいと仮定して上記(3)式により被覆材Cの膜厚tc2を算出する場合を例示したが、これら材料幅W1、W2を実測し、下記(5)式によって被覆材Cの膜厚tc2を算出するようにしても良い。これにより、被覆材Cの膜厚算出精度を向上させることができる。

tc2=T2−(v1/v2)・(W1/W2)・tb1 ・・・(5)

【0037】

この場合、図4(a)に示すように、圧着装置5の上流側の基材幅W1を計測する第1の幅計測器11と、圧着装置5の下流側の基材幅W2を計測する第2の幅計測器12を設ける。第1の幅計測器11は、基材Bの両端に一定距離D1を隔てて配置された一対の光電感センサ11a、11bから構成されている。また、第2の幅計測器12は、基材B(ロウ材クラッドシートS)の両端に一定距離D2を隔てて配置された一対の光電感センサ12a、12bから構成されている。

【0038】

光電感センサ11a、11b間の距離D1を正確に測定しておけば、光電感センサ11a、11bから得られる基材Bの両端位置の変化とD1の値とから任意の時刻における基材幅W1を把握することが可能である。同様に、光電感センサ12a、12b間の距離D2を正確に測定しておけば、光電感センサ12a、12bから得られる基材Bの両端位置の変化とD2の値とから任意の時刻における基材幅W2を把握することが可能である。

【0039】

つまり、この場合の膜厚算出装置10は、事前に測定しておいたD1、D2の値と光電感センサ11a、11b及び光電感センサ12a、12bの出力信号を基に、圧着装置5の上流側の基材幅W1と下流側の基材幅W2を把握し、上流側基材搬送速度v1、下流側基材搬送速度v2及びロウ材クラッドシートSの厚さT2とともに上記(5)式に代入することで、基材Bに圧着された被覆材Cの膜厚tc2を算出する。

【0040】

また、この場合、必要に応じて、材料に幅方向へのたわみや上下方向への凸凹が生じないように適切な処置を採ることが望ましい。例えば、図4(b)に示すように、光電感センサ11a、11b(或いは光電感センサ12a、12b)の前後において、材料を挟み込む一対のロール13a、13bを配置することで簡便にたわみや凸凹の発生を防止することができる。勿論、材料の幅計測手段とたわみや凸凹の発生防止手段は、前述の手段に限定されるものではない。

【0041】

(2)上記実施形態では、本発明に係るロールプレス装置として、ロウ材組成を有する被覆材Cをシート状の基材Bとともに一対の圧延ロール5a、5b間で圧延することでロウ材クラッドシートSを製造する粉末圧延装置1を例示したが、本発明はこれに限らず、一対のプレスロール間で被覆材を基材に圧着するロールプレス装置に広く適用することができる。ロウ材以外の圧着材料としては、金属や高分子ポリマーなどの塑性を持った材料や、或いは粉末材料としては塑性に乏しくても母材に対して物理的に結着可能な材料であれば特に種類を問わない。また、焼結処理を組み合わせることにより、一時的にでも母材表面上に安定的に粉体膜を形成させ、これが崩壊する前に加熱処理などによって一時的に溶融させた後、再度凝固させることで恒久的に安定化させることが可能な材料にも適用可能である。

【符号の説明】

【0042】

1…粉末圧延装置(ロールプレス装置)、2…巻出装置、3…被覆材供給装置、4…被覆材厚さ制御装置、5…圧着装置、5a、5b…圧延ロール、6…巻取装置、7…第1の速度計測器、8…第2の速度計測器、9…厚さ計測器、10…膜厚算出装置

【特許請求の範囲】

【請求項1】

コイル状に巻回された基材を搬送方向へ送出する巻出装置と、

前記巻出装置の下流側に設置され、基材表面に被覆材を供給する被覆材供給装置と、

前記被覆材供給装置の下流側に設置され、一対のプレスロール間に前記基材を挿通させながら前記基材表面に前記被覆材を連続的に圧着させる圧着装置と、

前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材を一定の張力でコイル状に巻き取る巻取装置と、

前記圧着装置の上流側の基材搬送速度を計測する第1の速度計測器と、

前記圧着装置の下流側の基材搬送速度を計測する第2の速度計測器と、

前記圧着装置から送出される前記シート材の厚さを計測する厚さ計測器と、

前記第1の速度計測器、前記第2の速度計測器及び前記厚さ計測器から得られる各計測結果に基づいて、前記基材に圧着された被覆材の膜厚を算出する膜厚算出装置と、

を具備することを特徴とするロールプレス装置。

【請求項2】

前記圧着装置の上流側の基材幅を計測する第1の幅計測器と、

前記圧着装置の下流側の基材幅を計測する第2の幅計測器と、をさらに備え、

前記膜厚算出装置は、前記第1の速度計測器、前記第2の速度計測器、前記厚さ計測器、前記第1の幅計測器及び前記第2の幅計測器から得られる各計測結果に基づいて、前記基材に圧着された被覆材の膜厚を算出することを特徴とする請求項1に記載のロールプレス装置。

【請求項3】

上流側から搬送される基材の表面に被覆材を連続的に圧着させる圧着装置の上流側の基材搬送速度と、前記圧着装置の下流側の基材搬送速度と、前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材の厚さとに基づいて、前記基材に圧着された被覆材の膜厚を算出することを特徴とする膜厚計測方法。

【請求項1】

コイル状に巻回された基材を搬送方向へ送出する巻出装置と、

前記巻出装置の下流側に設置され、基材表面に被覆材を供給する被覆材供給装置と、

前記被覆材供給装置の下流側に設置され、一対のプレスロール間に前記基材を挿通させながら前記基材表面に前記被覆材を連続的に圧着させる圧着装置と、

前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材を一定の張力でコイル状に巻き取る巻取装置と、

前記圧着装置の上流側の基材搬送速度を計測する第1の速度計測器と、

前記圧着装置の下流側の基材搬送速度を計測する第2の速度計測器と、

前記圧着装置から送出される前記シート材の厚さを計測する厚さ計測器と、

前記第1の速度計測器、前記第2の速度計測器及び前記厚さ計測器から得られる各計測結果に基づいて、前記基材に圧着された被覆材の膜厚を算出する膜厚算出装置と、

を具備することを特徴とするロールプレス装置。

【請求項2】

前記圧着装置の上流側の基材幅を計測する第1の幅計測器と、

前記圧着装置の下流側の基材幅を計測する第2の幅計測器と、をさらに備え、

前記膜厚算出装置は、前記第1の速度計測器、前記第2の速度計測器、前記厚さ計測器、前記第1の幅計測器及び前記第2の幅計測器から得られる各計測結果に基づいて、前記基材に圧着された被覆材の膜厚を算出することを特徴とする請求項1に記載のロールプレス装置。

【請求項3】

上流側から搬送される基材の表面に被覆材を連続的に圧着させる圧着装置の上流側の基材搬送速度と、前記圧着装置の下流側の基材搬送速度と、前記圧着装置から送出される、基材及びこれに圧着された被覆材からなるシート材の厚さとに基づいて、前記基材に圧着された被覆材の膜厚を算出することを特徴とする膜厚計測方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−211358(P2012−211358A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76963(P2011−76963)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]