ロール体搬送装置

【課題】ロール体の受け取りをよりスムーズに行う。

【解決手段】ロール体搬送用無人搬送車100は、ターレットによって空中に支持されているロール体の胴部に鉛直方向下側から接触する載置台102と、載置台102にかかる荷重を検出する荷重検出部と、荷重検出部によって検出される荷重に基づいて、載置台102がロール体を押す力を調整する荷重調整部と、を備える。荷重調整部は、荷重検出部によって検出される荷重がロール体の重量に近づくように、載置台102がロール体を押す力を調整する。

【解決手段】ロール体搬送用無人搬送車100は、ターレットによって空中に支持されているロール体の胴部に鉛直方向下側から接触する載置台102と、載置台102にかかる荷重を検出する荷重検出部と、荷重検出部によって検出される荷重に基づいて、載置台102がロール体を押す力を調整する荷重調整部と、を備える。荷重調整部は、荷重検出部によって検出される荷重がロール体の重量に近づくように、載置台102がロール体を押す力を調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロール体を搬送する装置に関する。

【背景技術】

【0002】

ロール体は帯状またはシート状の素材をコアに巻回してなる。素材は例えばフィルムや紙である。フィルムは液晶や電池の製造に使用されたり、食品の包装に利用されるなど、多くの用途をもっている。そうしたフィルムや紙の生産過程では、まず長尺のフィルムや紙がロール状に形成される。このロール体を取り扱う多くの工場では、ロール体を生産したり加工したりする装置(以下、生産機と称す)へロール体を搬入したり生産機からロール体を搬出したりするために、軌道式または無軌道式の無人搬送台車(例えば、特許文献1参照)が使用されている。この台車は例えばロール体の保管場所からロール体を受け取り、生産機のターレットに搬入する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−222109号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

台車がターレットからロール体を受け取る場合、通常、台車のリフタ等を使用してロール体の載置台を所定の受け取り位置に位置決めする。その後、ターレット側でロール体を離す処理が行われる。

【0005】

しかしながら、このような位置制御では、ターレットの停止位置のばらつきや台車の停止位置のばらつき等により、受け取りがスムーズにいかないことが多い。特に受け取り対象のロール体と載置台とが鉛直方向にずれていると、ロール体が「落とされる」状態となってロール体に衝撃が加えられることとなる。

【0006】

ロール体の搬送には、ロール体の胴部を支持して搬送する胴受け搬送とロール体のコアを支持して搬送するコア受け搬送とがあるが、コア受け搬送では、ロール体受け取りの際の衝撃は一般にコアに加えられるのでその影響は限定的である。しかしながら、胴受け搬送では衝撃は直接胴部に加えられるので素材が痛む可能性がある。

【0007】

本発明はこうした状況に鑑みてなされたものであり、その目的はロール体の受け取りをよりスムーズに行うことができるロール体搬送装置の提供にある。

【課題を解決するための手段】

【0008】

本発明のある態様はロール体搬送装置に関する。このロール体搬送装置は、ロール体支持装置によって空中に支持されているロール体の胴部に鉛直方向下側から接触する載置台と、載置台にかかる荷重を検出する荷重検出部と、荷重検出部によって検出される荷重に基づいて、載置台がロール体を押す力を調整する荷重調整部と、を備える。

【0009】

この態様によると、荷重制御によりロール体を受け取ることができる。

【0010】

本発明の別の態様もまた、ロール体搬送装置である。この装置は、ロール体支持装置によって空中に、鉛直方向にあそびをもって支持されているロール体の胴部に鉛直方向下側から接触する載置台と、載置台にかかる荷重を検出する荷重検出部と、載置台にかかる荷重を増やしていき、荷重検出部によって検出される荷重が実質的に変化しなくなるところで荷重を増やす制御を止める荷重調整部と、を備える。

【0011】

なお、以上の構成要素の任意の組み合わせや、本発明の構成要素や表現を装置、方法、システム、コンピュータプログラム、コンピュータプログラムを格納した記録媒体などの間で相互に置換したものもまた、本発明の態様として有効である。

【発明の効果】

【0012】

本発明によれば、ロール体の受け取りをよりスムーズに行うことができる。

【図面の簡単な説明】

【0013】

【図1】図1(a)、(b)は、搬送対象のロール体を説明するための模式図である。

【図2】生産機側のターレットの斜視図である。

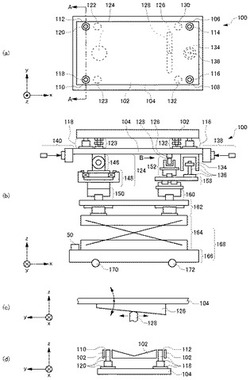

【図3】図3(a)〜(d)は、本実施の形態に係るロール体搬送用無人搬送車を示す模式図である。

【図4】図3(b)のロール体搬送用無人搬送車の制御部の機能および構成を示すブロック図である。

【図5】図5(a)〜(c)は、図3(b)のロール体搬送用無人搬送車がターレットからロール体を受け取る際の荷重制御を説明するための説明図である。

【図6】図6(a)〜(c)は、図3(b)のロール体搬送用無人搬送車がターレットからロール体を受け取る際の別の荷重制御を説明するための説明図である。

【図7】図7(a)、(b)は、図3(b)のロール体搬送用無人搬送車が生産機からロール体を受け取る際の様子を示す模式図である。

【図8】図3(b)の載置台がクロスローラを中心として回転する際の傾斜レールおよび接点部の動きを説明するための説明図である。

【発明を実施するための形態】

【0014】

以下、各図面に示される同一または同等の構成要素、部材には、同一の符号を付するものとし、適宜重複した説明は省略する。また、各図面における部材の寸法は、理解を容易にするために適宜拡大、縮小して示される。また、各図面において実施の形態を説明する上で重要ではない部材の一部は省略して表示する。

【0015】

図1(a)、(b)は、搬送対象のロール体2を説明するための模式図である。図1(a)はロール体2の斜視図である。ロール体2は、帯状またはシート状の素材4をコア6に巻回してなる。したがって、コア6はロール体2の巻回軸Mに沿って延びる。コア6は半径方向中央に、巻回軸Mに沿って延びる中空部8を有する。コア6は、素材4を巻回する際にそのベースとなる。

【0016】

図1(b)は実施の形態に係るロール体搬送用無人搬送車の載置台102に載置されたロール体2を示す側面図である。ロール体2はその外周面2aすなわち胴部が載置台102に接触することによって載置台102に載置される。載置台102は、搬送中にロール体2が転がらないように断面がV字状とされる。

【0017】

図2は、生産機側のターレット20の斜視図である。ターレット20はロール体2を空中に、すなわち工場の床26とは非接触に支持する。ターレット20は、工場の床26に立設されたフレーム22と、フレーム22によって水平面に平行な第1回転軸Jの周りに回転自在に支持されるターレットアーム24と、を含む。

【0018】

ターレットアーム24の一端部24aには、ターレットアーム24の第1回転軸J方向に進退可能な一対のチャック(図2では不図示)が設けられる。ターレットアーム24の他端部24bにも同様の一対のチャックが設けられる。

【0019】

ターレットアーム24に設けられた一対のチャックは、実施の形態に係るロール体搬送用無人搬送車との間でロール体2の受け渡しを行うための受け渡し停止位置を含む複数の停止位置の間で移動する。ターレット20は、不図示のモータを使用してターレットアーム24を回転させることで、そのような停止位置間の移動を実現する。なお、ロール体搬送用無人搬送車からロール体の供給を受けるための停止位置と、ロール体搬送用無人搬送車にロール体を渡すための停止位置と、は異なっていてもよい。

【0020】

本実施の形態に係るロール体搬送用無人搬送車は工場内を無軌道で移動するAGV(Automatic Guided Vehicle)であり、ロール体2を胴部で支持し、生産機のターレット20へロール体2を搬入したり、生産機のターレット20からロール体2を搬出したりする。

【0021】

本実施の形態では胴受け搬送の場合を説明する。胴受け搬送であるが故に、本実施の形態に係るロール体搬送用無人搬送車はロール体2の胴部を受けるための載置台102を有する。この載置台102の大きさはロール体2の胴部を支持するのに十分である必要がある。

【0022】

本実施の形態に係るロール体搬送用無人搬送車では、載置台102は2つの支持部によって2箇所で支持され、この2つの支持部が動くことにより載置台102が動く。一方の支持部の動きは載置台102を介して他方の支持部の動きに影響を与えうるので、本実施の形態に係るロール体搬送用無人搬送車はそれを考慮した構成を有する。これに対してコア受け搬送では、コアを受けるための2本のアームは基本的に独立に制御しうる。したがって、本実施の形態における載置台、支持部の制御技術と、コア受け搬送におけるアームの制御技術とは異なることは当業者には理解される。

【0023】

本実施の形態に係るロール体搬送用無人搬送車は、ターレット20からロール体2を受け取る際、載置台102にかかる荷重に基づく荷重制御を行う。これにより、よりスムーズにロール体2の受け取りを行える。

【0024】

図3(a)〜(d)は、本実施の形態に係るロール体搬送用無人搬送車100を示す模式図である。ロール体搬送用無人搬送車100は、載置台102と、載置台支持手段と、第1位置検出器138と、第2位置検出器140と、第1支持部124と、第2支持部と、第1y方向駆動部150と、第2y方向駆動部160と、x方向移載スライド162と、本体168と、を備える。

本体168は、リフタ164と、台車部166と、制御部50と、を含む。

【0025】

以下、互いに直交するx方向、y方向、z方向を導入して説明する。z方向を、鉛直方向すなわち載置台102にロール体が載置された場合にそのロール体にかかる重力の方向とする。x方向、y方向は非鉛直方向すなわち鉛直方向と交差する方向であり、特に水平面内で互いに直交する方向である。載置台102にロール体が載置された場合のそのロール体の巻回軸Mに沿った方向をx方向とする。

【0026】

図3(a)はロール体搬送用無人搬送車100の上面図である。

載置台102は平面視で略矩形であり、その長手方向は載置台102に載置されたロール体2の巻回軸Mと略平行となる。

【0027】

載置台支持手段は、第1ガイドピン114と、第2ガイドピン116と、第3ガイドピン118と、第4ガイドピン120と、第1ロードセル122と、第2ロードセル130と、第3ロードセル132と、第4ロードセル123と、台フレーム104と、傾斜レール126と、ポール保持部134と、を含む。

【0028】

第1ガイドピン114、第2ガイドピン116、第3ガイドピン118、第4ガイドピン120はそれぞれ台フレーム104に固定され、載置台102の四隅に設けられた第1ガイド孔106、第2ガイド孔108、第3ガイド孔110、第4ガイド孔112に遊嵌される。台フレーム104は、少なくともロール体搬送用無人搬送車100の本体168が移動している間は本体168に対して固定される。載置台102は、このようにガイドピンがガイド孔に遊嵌されることによってロール体搬送用無人搬送車100に対して水平面内で位置決めされる。

【0029】

各ロードセルは台フレーム104に固定され、載置台102をその四隅で支持する。第1ロードセル122および第2ロードセル130は載置台102の一方の長辺に沿った位置に設けられる。第3ロードセル132および第4ロードセル123は載置台102の他方の長辺に沿った位置に設けられる。したがって、第1ロードセル122、第2ロードセル130、第3ロードセル132および第4ロードセル123は、平面視で、載置台102に載置された状態のロール体2の巻回軸Mを挟むように配置されている。

【0030】

コア受け搬送の場合と比べて、胴受け搬送の場合は載置台102の短手方向の幅が比較的大きくなる。したがって、複数のロードセルをロール体2の巻回軸Mを挟むように配置することで、ロール体2をよりバランス良く支持できる。さらに、載置台102の一方の長辺側および他方の長辺側のそれぞれに複数のロードセルを配置することで、バランスの維持をより強化できる。

【0031】

傾斜レール126およびポール保持部134は台フレーム104の下面に固定される。傾斜レール126はy方向に延在するレールである。ポール保持部134は下向きに開口したカップ状の部材である。

【0032】

図3(b)はロール体搬送用無人搬送車100の側面図である。

第1位置検出器138および第2位置検出器140はそれぞれ、台フレーム104のx方向の一端および他端に取り付けられ、ターレット20に対する載置台102の位置や向きを検出する。載置台102の向きは、載置台102を略平面と見たときの法線の向きであってもよい。第1位置検出器138および第2位置検出器140は位置や向きの検出結果を制御部50に送信する。

【0033】

第1支持部124および第2支持部は、互いに異なる位置で台フレーム104を回転可能に支持することで、載置台102を回転可能に支持する。第1支持部124は、回転ピン146と、クロスローラ148と、を含む。

回転ピン146は、一端が台フレーム104側の部材に、他端がクロスローラ148側の部材に取り付けられたピンである。回転ピン146は、載置台102が水平面に対して傾斜する場合すなわちz方向と直交する第2回転軸を中心として載置台102が回転する場合のその回転の中心となる。

クロスローラ148は、回転ピン146をz方向に沿った第3回転軸の周りに回転可能に支持する。クロスローラ148は、第3回転軸の周りに載置台102が回転する場合のその回転の中心となる。

【0034】

第1y方向駆動部150は、制御部50からの制御信号に基づいて、本体168に対してy方向に第1支持部124を直線的に動かす。第1y方向駆動部150は、LMガイド(Linear Motion Guide)等のリニアガイドとモータとを適宜組み合わせて構成される。第2y方向駆動部160も同様に本体168に対してy方向に第2支持部を動かす。第1y方向駆動部150および第2y方向駆動部160はいずれもx方向移載スライド162の上面に固定される。

【0035】

第1y方向駆動部150および第2y方向駆動部160が同じ変位で対応する支持部を動かすとき、載置台102はy方向に直線的に動かされる。第1y方向駆動部150および第2y方向駆動部160が異なる変位で対応する支持部を動かすとき、載置台102の動きは、クロスローラ148を中心とした回転成分と、場合によってはy方向に沿った直線運動成分と、を有する。

【0036】

第2支持部は、傾斜調整部152と、ポール136と、円弧逃げスライド158と、を含む。第2支持部は、クロスローラ148を中心として載置台102が回転する場合に第2支持部と傾斜レール126との接触位置がx方向に移動することを可能とするために、x方向に遊びを有する。

【0037】

傾斜調整部152は傾斜レール126と接する接点部128を有する。傾斜調整部152は、制御部50からの制御信号に基づいて、傾斜レール126に対して接点部128を摺動させる。傾斜調整部152はリニアガイドやモータやボールネジなどから構成される。

【0038】

ポール136の一端は円弧逃げスライド158に取り付けられ、他端はポール保持部134の内側に挿入される。第1y方向駆動部150および第2y方向駆動部160が異なる変位で対応する支持部を動かすとき、ポール136はポール保持部134をy方向に押し、これにより載置台102がクロスローラ148を中心として回転する。またこのとき、ポール保持部134はx方向に移動し、その移動に伴ってポール136もx方向に移動する。その結果、円弧逃げスライド158も追従してx方向に動く。

円弧逃げスライド158は、ポール136のx方向の動きに伴って傾斜調整部152の接点部128をx方向に移動可能なようにリニアガイドなどから構成される。

【0039】

x方向移載スライド162は、制御部50からの制御信号に基づいて、本体168に対してx方向に第1支持部124および第2支持部を動かすことで、載置台102を動かす。x方向移載スライド162はリフタ164の上面に固定される。

【0040】

リフタ164はパンタ式の電動リフタであり、x方向移載スライド162を昇降させることで、載置台102をz方向に動かすまたは昇降させる。

台車部166は従動車輪170および駆動車輪172を含み、リフタ164を搭載する。台車部166はロール体搬送用無人搬送車100を工場内で移動させる。

【0041】

図3(c)は傾斜レール126に対する接点部128の摺動の様子を図3(b)のBの矢印で示される向きから見た模式図である。傾斜レール126の下面は傾斜レール126が延在する方向に沿って傾斜している。円弧逃げスライド158、ポール136およびポール保持部134によって、傾斜レール126の円弧逃げスライド158に対するy方向の移動は規制されているので、接点部128が傾斜調整部152によって傾斜レール126が延在する方向に動かされる場合、接点部128は傾斜レール126上を滑る。すると、傾斜レール126の傾斜によって台フレーム104が回転ピン146を中心として回転することで、載置台102が回転ピン146を中心として回転する、または水平面に対して傾斜する。

【0042】

図3(d)は図3(a)のA−A線断面図である。図3(d)では載置台102および載置台支持手段が示され、他の部材は図示が省略される。第3ガイドピン118は第4ガイド孔112に遊嵌されている。第4ガイドピン120についても同様である。

【0043】

図4は、本実施の形態に係るロール体搬送用無人搬送車100の制御部50の機能および構成を示すブロック図である。ここに示す各ブロックは、ハードウエア的には、コンピュータのCPUをはじめとする素子や機械装置で実現でき、ソフトウエア的にはコンピュータプログラム等によって実現されるが、ここでは、それらの連携によって実現される機能ブロックを描いている。したがって、これらの機能ブロックはハードウエア、ソフトウエアの組合せによっていろいろなかたちで実現できることは、本明細書に触れた当業者には理解されるところである。

【0044】

制御部50は、インタフェース部52と、本体停止部54と、上昇前載置台調整部56と、載置台昇降部58と、全体荷重制御部60と、部分荷重制御部62と、を含む。インタフェース部52は、ロール体搬送用無人搬送車100の各部材と信号の送受信を行う。またインタフェース部52は、受け取り対象のロール体2の重量を示す情報を、光通信などの無線通信手段により外部から取得する。

【0045】

ロール体搬送用無人搬送車100がターレット20との間でロール体2の受け渡しを行う際、ロール体搬送用無人搬送車100の本体168はターレットアーム24に設けられた一対のチャックの受け渡し停止位置の鉛直方向下側の所定の本体停止位置で停止する。本体停止部54は本体168が本体停止位置で停止するように台車部166を制御する。不図示のセンサによって本体168が本体停止位置にきたことが検出されると、本体停止部54は台車部166を停止させるための制御信号を台車部166にインタフェース部52を介して送信する。

【0046】

上昇前載置台調整部56は、本体168が本体停止位置で停止すると、第1位置検出器138および第2位置検出器140から送信される情報をインタフェース部52を介して取得する。このように取得される情報は、ターレット20に対する載置台102の位置や向きの検出結果を含む。上昇前載置台調整部56は、載置台102の位置や向きが所望の位置や向きとなるように、第1y方向駆動部150、第2y方向駆動部160、x方向移載スライド162、傾斜調整部152を制御する。上昇前載置台調整部56は、第1y方向駆動部150、第2y方向駆動部160、x方向移載スライド162、傾斜調整部152のそれぞれに、例えば変位量を指定する制御信号を、インタフェース部52を介して送信する。

【0047】

載置台昇降部58は、上昇前載置台調整部56による載置台102の位置や向きの調整の後、載置台102を上昇させるようリフタ164を制御する。載置台昇降部58は、リフタ164に例えば上昇量を指定する制御信号を、インタフェース部52を介して送信する。載置台102の下降についても同様である。

【0048】

図5(a)〜(c)は、ロール体搬送用無人搬送車100がターレット20からロール体2を受け取る際の荷重制御を説明するための説明図である。以下、図4および図5(a)〜(c)を参照して全体荷重制御部60および部分荷重制御部62を説明する。

【0049】

図5(a)はターレットアーム24に取り付けられた一対のチャック28a、28bによって空中に支持されているロール体2を受け取るために、ロール体搬送用無人搬送車100が空の載置台102を上昇させている状態を示す正面図である。一方のチャック28aはロール体2の中空部の一端8aに進入し、他方のチャック28bはロール体2の中空部の他端8bに進入している。これによりロール体2はコア6の両端で両持ち支持されている。一対のチャック28a、28bは受け渡し停止位置で停止している。

【0050】

載置台昇降部58からの制御信号を受けたリフタ164は、空の載置台102をロール体2に向けて上昇させる。そして載置台102はロール体2の胴部に鉛直方向下側から接触する。

【0051】

図5(b)は載置台102がロール体2に接触した後の状態を示す正面図である。ロール体2に働く鉛直方向の力は、ロール体2の重量すなわち重力F1と、載置台102から及ぼされる力F2と、一方のチャック28aから及ぼされる力F3と、他方のチャック28bから及ぼされる力F4と、である。ロール体2が鉛直方向に動かない限りこれらの力は釣り合っている。すなわち、ロール体2に働く鉛直方向の力の総和(F1+F2+F3+F4)はゼロである。

【0052】

載置台102に働く鉛直方向の力は、載置台102の重量すなわち重力F5と、載置台102にかかる荷重(=ロール体2から及ぼされる力)F6と、第1ロードセル122および第4ロードセル123から及ぼされる力F7と、第2ロードセル130および第3ロードセル132から及ぼされる力F8と、である。載置台102が鉛直方向に動かない限りこれらの力は釣り合っている。すなわち、載置台102に働く鉛直方向の力の総和(F5+F6+F7+F8)はゼロである。

【0053】

全体荷重制御部60は第1ロードセル122、第2ロードセル130、第3ロードセル132、第4ロードセル123のそれぞれから、そのそれぞれにかかる荷重を示す情報をインタフェース部52を介して取得する。全体荷重制御部60は、4つのロードセルにかかる荷重の総和(F7+F8)から載置台102自体の重量(F5)を減算することで、載置台102にかかる荷重(F6)を演算する。載置台102にかかる荷重の検出の観点から、本実施の形態では、第1ロードセル122、第2ロードセル130、第3ロードセル132、第4ロードセル123および載置台102は、載置台102にかかる荷重を検出する荷重検出部を構成する。

なお、作用反作用の法則から、F2とF6とは大きさが同じで向きが逆である。したがって、全体荷重制御部60によって演算される荷重は、載置台102がロール体2を鉛直方向に押す力と同等である。

【0054】

全体荷重制御部60は、演算される荷重(F6)が受け取るロール体2の重量(F1)に近づくようにリフタ164を制御する。全体荷重制御部60は、荷重(F6)が重量(F1)よりも小さい場合は、載置台102を上昇させる駆動力を強めるための制御信号をリフタ164に送信する。その結果、載置台102がロール体2を鉛直方向に押す力(F2)すなわち荷重(F6)が増加し、荷重(F6)は重量(F1)に近づく。逆の場合も同様である。したがって、本実施の形態では、全体荷重制御部60およびリフタ164は、荷重検出部によって検出される荷重に基づいて、載置台102がロール体2を鉛直方向に押す力(F2)を調整する荷重調整部を構成する。

【0055】

部分荷重制御部62は、載置台102にかかる荷重がロール体2の巻回軸Mに沿って均等となるように載置台102の傾きを制御する。部分荷重制御部62は、第1ロードセル122にかかる荷重と第4ロードセル123にかかる荷重との和(=F7)を演算する。部分荷重制御部62は、載置台102自体の重量(F5)に1より小さい所定の係数X1を乗じて得られる値を、演算された和から減算する。第1ロードセル122および第4ロードセル123は中空部の一端8a側(以下、左側と称す)に配置されているので、減算により得られる値は載置台102の左側にかかる荷重F9(不図示)とみなせる。

【0056】

部分荷重制御部62は、第2ロードセル130にかかる荷重と第3ロードセル132にかかる荷重との和(=F8)を演算する。部分荷重制御部62は、載置台102自体の重量(F5)に1より小さい所定の係数X2を乗じて得られる値を、演算された和から減算する。第2ロードセル130および第3ロードセル132は中空部の他端8b側(以下、右側と称す)に配置されているので、減算により得られる値は載置台102の右側にかかる荷重F10(不図示)とみなせる。

【0057】

載置台102にロール体2が載置されていないときに、第1ロードセル122にかかる荷重と第4ロードセル123にかかる荷重との和、および第2ロードセル130にかかる荷重と第3ロードセル132にかかる荷重との和を求めておき、それらの和の値に基づいて係数X1および係数X2を定めてもよい。

【0058】

部分荷重制御部62は、載置台102の左側にかかる荷重F9と右側にかかる荷重F10との比率が、4つのロードセルの配置に依存する所定の比率となるように、載置台102の傾きを調整する。部分荷重制御部62は、傾斜調整部152に接点部128の変位量を指定する制御信号を送信することで載置台102の傾きを調整する。接点部128の変位の結果載置台102の左側に対して右側が低くなった場合、載置台102の左側にかかる荷重F9は増加し、右側にかかる荷重F10は減少する。逆の場合も同様である。

【0059】

所定の比率は、一方のチャック28aがロール体2を支持する力(=F3)と他方のチャック28bがロール体2を支持する力(=F4)とが釣り合うように定められる。例えば、複数のロードセルが、載置台102の長手方向の中心を通りyz平面に平行な鉛直面に対して面対称となるように配置されている場合、所定の比率は理想的には1:1である。

【0060】

図5(c)は一対のチャック28a、28bが引き抜かれるときの状態を示す正面図である。制御部50は、荷重検出部によって検出される荷重がロール体2の重量を基準に設定される所定の誤差範囲内に入り、かつ、載置台102の左側にかかる荷重F9と右側にかかる荷重F10との比率が所定の比率に十分近づいた場合、チャックの引き抜きを許可する制御信号を一対のチャック28a、28bの駆動部(不図示)にインタフェース部52を介して送信する。駆動部はその制御信号を受信すると、一対のチャック28a、28bをコア6の中空部8から引き抜く。

【0061】

ロール体2の重量を予め取得してそれを目標値とする上記の目標値制御モードとは別に、全体荷重制御部60はロール体2の重量を予め取得しておく必要がない別のモードを有する。この別のモードでは、載置台102にかかる荷重の変化の態様から一対のチャック28a、28bを引き抜くタイミングを決定する。

【0062】

図6(a)〜(c)は、ロール体搬送用無人搬送車100がターレット20からロール体2を受け取る際の別の荷重制御を説明するための説明図である。図6(a)は、ターレットアーム24の一対のチャック28a、28bによって空中に支持されているロール体2を受け取るために、ロール体搬送用無人搬送車100が空の載置台102を上昇させている状態を示す側面図である。ここでは、一対のチャック28a、28bがロール体2を鉛直方向にあそびをもって支持する場合を考える。すなわち中空部8の直径D1は一方のチャック28aの外径D2よりも大きく、コア6は一対のチャック28a、28bにぶら下がっている。言い換えると、コア6は一対のチャック28a、28bに載っているだけで、一対のチャック28a、28bに対して固定されていない。したがって、ロール体2は一対のチャック28a、28bの周りで揺動可能である。

例えば、一対のチャック28a、28bが爪を閉じるなどしてコア6の固定を解除すると図6(a)のような状態となる。

【0063】

載置台昇降部58からの制御信号を受けたリフタ164は、空の載置台102をロール体2に向けて上昇させる。そして載置台102はロール体2の胴部に鉛直方向下側から接触する。

【0064】

図6(b)は、載置台102がロール体2を押す力とロール体2の重量とが釣り合っている状態を示す側面図である。載置台102がロール体2の胴部に接触した後、リフタ164の作用により、載置台102がロール体2を押す力は増加していく。そして、理想的にはその力の大きさがロール体2の重量と同等となったところで、コア6は一対のチャック28a、28bから離れ、上昇を開始する。コア6すなわちロール体2が十分遅く上昇する場合、載置台102にかかる荷重は上昇中一定となる。

【0065】

図6(c)は、載置台102が上昇し、コア6の下部が一対のチャック28a、28bに接触した状態を示す側面図である。コア6の下部が一対のチャック28a、28bに接触するところでロール体2の上昇は止まる。ここからさらに載置台102を上昇させるようリフタ164を制御する場合、載置台102にかかる荷重はロール体2の重量を超えて増加してゆく。

【0066】

全体荷重制御部60は、載置台102がロール体2の胴部に接触すると、載置台102がロール体2を押す力を増やすようリフタ164を制御する。全体荷重制御部60は、荷重検出部によって検出される荷重を監視し、時刻の経過とともに増加してきた荷重が実質的に変化しなくなったところで力を増やす制御を止める。すると、図6(b)に示されるようにコア6は一対のチャック28a、28bと非接触となっているかまたは接触していてもその接触力は小さい。したがって、一対のチャック28a、28bをよりスムーズに引き抜くことができる。

【0067】

以上のように構成されたロール体搬送用無人搬送車100の動作について説明する。

ロール体搬送用無人搬送車100は、それとの間でロール体2の受け渡しが行われる生産機のターレット20のところまで移動してくると一端停止する。ロール体搬送用無人搬送車100は、本体168が停止したままの状態で、第1位置検出器138および第2位置検出器140からの位置検出信号に基づいて載置台102の位置と向きを必要なだけ調整する。

ロール体搬送用無人搬送車100は、その後リフタ164によって載置台102を鉛直上向きに上昇させてロール体2の受け渡しを行う。特にロール体2を受け取る場合は荷重制御を行う。

【0068】

図7(a)、(b)は、ロール体搬送用無人搬送車100が生産機174からロール体176を受け取る際の様子を示す模式図である。図7(a)は生産機174およびロール体搬送用無人搬送車100の上面図であり、図7(b)は側面図である。

この場合、生産機174においてロール体搬送用無人搬送車100が侵入できる切る欠き量Lが十分でなく、ロール体搬送用無人搬送車100が最大限侵入してもロール体搬送用無人搬送車100の本体168の中心R1のy方向位置は生産機174に取り付けられたロール体176の中心R2のy方向位置に届かない。

【0069】

ロール体搬送用無人搬送車100は生産機174に最大限侵入して停止すると、第1y方向駆動部150および第2y方向駆動部160を含む駆動部178を使用して、載置台102を支持する支持部180を生産機側に動かす。このようにして載置台102の中心と生産機174に取り付けられたロール体176の中心R2とが位置合わせされる。その後、駆動部178に含まれるリフタ164によって載置台102を上昇させて生産機174からロール体176を受け取る。

【0070】

図8は、載置台102がクロスローラ148を中心として回転する際の傾斜レール126および接点部128の動きを説明するための説明図である。第1支持部124および第2支持部が異なる変位でy方向に動かされるときにクロスローラ148を中心とした載置台102の回転が生じる。この回転の際接点部128は第2支持部のy方向の移動に合わせてy方向に移動する。ここで第2支持部がx方向の遊びを有さない場合、接点部128は図8の破線の円で示される位置182に移動され回転後の傾斜レール126から外れうる。しかしながら本実施の形態では第2支持部がx方向の遊びを有するので、載置台102の回転に伴って接点部128のあるべき位置がx方向にずれてもそのずれを吸収することができる。すなわち、載置台102の回転に追従して接点部128がx方向にも動かされる。その結果、回転の前後で傾斜レール126と接点部128との位置関係は実質的に保たれる。

【0071】

本実施の形態に係るロール体搬送用無人搬送車100によると、胴受け搬送においてターレット20からロール体2を受け取る際、載置台102にかかる荷重に基づく荷重制御が行われる。したがって、例えば絶対位置による受け取りの場合と比較して、ロール体2の受け取りの失敗が発生する確率を低減できる。

【0072】

また、本実施の形態に係るロール体搬送用無人搬送車100では、載置台102にかかる荷重が受け取り対象のロール体2の重量に近づくように荷重制御される。そしてそれらが十分に近づいたところで、ターレット20からロール体搬送用無人搬送車100にロール体2が渡される。ターレット20のチャックをロール体2から外すと、ロール体2の全重量が載置台102にかかる。このとき、チャックを外す前に載置台102にかかっていた荷重とロール体2の重量との差に応じた衝撃が、ロール体2の胴部に加えられる。本実施の形態ではその差はより小さくなるので、ロール体2の胴部に加えられる衝撃を低減できる。その結果、受け取り時の衝撃により素材4に損傷が生じる可能性を低減できる。

【0073】

また、チャックをロール体2から外すときのコア6とチャックとの接触力が比較的大きいと、コア6すなわちロール体2がチャックの退出方向に引きずられる可能性がある。そこで、本実施の形態ではチャックを外す前に載置台102にかかっている荷重とロール体2の重量との差を小さくする。これにより、コア6とチャックとの接触力をより低減することができ、ロール体2の引きずりが発生する可能性を低減できる。

【0074】

載置台102にかかる荷重とロール体2の重量とが釣り合っていても、チャックに比較的大きな力がかかっていることがある。例えば、チャック芯に対してロール体の巻回軸が傾いている場合にそうである。このような状態でチャックを引き抜くと、衝撃や引きずりが発生する可能性がる。そこで、本実施の形態に係るロール体搬送用無人搬送車100では、一対のチャック28a、28bのそれぞれがロール体2を支持する力を釣り合わせる。これにより、載置台102にかかる荷重とロール体2の重量とが釣り合っているときに、一対のチャック28a、28bのそれぞれにかかる荷重を共に小さくすることができる。その結果、衝撃や引きずりの発生の可能性を低減できる。

【0075】

本実施の形態に係るロール体搬送用無人搬送車100は、ロール体2の受け渡しのために生産機のターレット20近傍の本体停止位置で停止する。ロール体搬送用無人搬送車100は、その本体168がロール体2の受け渡しのために停止しているとき、載置台102の位置を水平面内でさらに調整する手段と、載置台102を第2回転軸を中心として回転させる手段と、を有する。これにより、ロール体搬送用無人搬送車100の本体168の実際の停止位置や向きが本体停止位置や所定の向きからずれた場合でも、本体168を動かさずにそのずれを補償することができる。これにより、ロール体2の受け渡しの際の位置決めの精度をより高めることができる。

【0076】

本実施の形態に係るロール体搬送用無人搬送車100によると、ロール体搬送用無人搬送車100の本体168の停止位置が本体停止位置からずれていたり、載置台102の向きが所望の向きとは違っていたりしていても、本体168を停止させたままで、載置台102のターレット20に対する位置や向きを望むとおりとなるよう調整できる。これにより、ロール体2の受け渡しの際のターレット20に対する載置台102の位置決めの精度をより高めることができる。その結果、ロール体2の受け渡しがよりスムーズに行われ、受け渡しの失敗が発生する確率を低減できる。

【0077】

特にAGVは無軌道で移動するので、軌道に沿って移動するものと比べて停止位置がばらつきやすい。したがって、本実施の形態に係るロール体搬送用無人搬送車100は、無軌道でロール体2を搬送するAGVとしてより好適である。

【0078】

さらに、本体168が本体停止位置に精度良く停止したとしても、床精度が悪いために、ターレット20に対する載置台102の位置をさらに微調整する必要があることがある。従来のアウトリガー方式では床に設けられたコーンを基準に載置台を位置決めするので、コーンの摩耗などにより精度が悪化する虞がある。しかしながら本実施の形態に係るロール体搬送用無人搬送車100では位置検出器を使用して調整を行うので、床精度が悪い場合でもターレット20に対する載置台102の位置の精度を高く保つことができる。

【0079】

なお、載置台の位置を本体を動かすことで微調整することも考えられるが、場合によっては重たいロール体2を積載したそれ自体も重たいAGVを微小な距離だけ正確に動かすのは困難であり、実現するにしてもより高価な本体駆動機構等が必要となる。これに対して本実施の形態に係るロール体搬送用無人搬送車100は、載置台102の位置・向きの調整をより容易に、より低コストで実現する。

【0080】

また、従来のアウトリガー方式と比べて、本実施の形態に係るロール体搬送用無人搬送車100を使用する工場ではコーンを設ける必要がないので床をよりフラット化することができる。

【0081】

また、従来のアウトリガー方式ではアウトリガーがコーンと接触する際に相応の発塵が有り、クリーンな環境での使用にはあまり適していなかった。これに対して本実施の形態に係るロール体搬送用無人搬送車100ではそのような発塵はないのでクリーン性が必要とされる環境での使用により適している。

【0082】

また、本実施の形態に係るロール体搬送用無人搬送車100は、本体168の停止後、第1y方向駆動部150および第2y方向駆動部160によって載置台102をy方向に動かすことができる。これにより、例えば上記図7(a)、(b)のような状況、すなわち生産機の切り欠き量が十分でない場合でも、生産機との間のロール体2の受け渡しが可能となる。言い換えると、生産機側に要求される切り欠き量が低減され、生産機の設計の自由度が向上する。

【0083】

また、本実施の形態に係るロール体搬送用無人搬送車100は、本体168の停止後、載置台102をz方向と直交する第2回転軸を中心として回転させることができる。これにより、本体168の停止後、例えば床が傾いていることによって載置台102が傾いている場合でも、載置台102を水平に戻すことができる。

【0084】

また、本実施の形態に係るロール体搬送用無人搬送車100では、第2支持部はx方向に遊びを有する。したがって、載置台102がクロスローラ148を中心として回転した場合でも傾斜レール126と接点部128との位置関係を維持することができる。

【0085】

以上、実施の形態に係るロール体搬送用無人搬送車100の構成と動作について説明した。この実施の形態は例示であり、それらの各構成要素の組み合わせにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0086】

実施の形態では、第1位置検出器138および第2位置検出器140によって載置台102の位置や向きを検出する場合について説明したが、この検出器としては、位置検出器と光やレーザなどの光源の組を設けてもよく、あるいはまたカメラとマークを使用してもよい。

【0087】

実施の形態では、第2支持部はx方向に遊びを有する場合について説明したが、これに限られず、例えば遊びを設ける代わりに傾斜レールの幅を大きくとってもよい。

【0088】

実施の形態では、4つのロードセルを用いる場合について説明したが、ロードセルの数や配置はこれに限られない。例えば、ロードセルを2つ配置する場合には、載置台102の左右それぞれにひとつずつ、載置台102の短手方向の中心近傍に配置することが好ましい。

【0089】

実施の形態では、ロール体搬送用無人搬送車が無軌道で移動するAGVである例について説明したが、これに限られず、ロール体搬送用無人搬送車は有軌道台車であってもよい。

【符号の説明】

【0090】

2 ロール体、 50 制御部、 100 ロール体搬送用無人搬送車、 102 載置台、 124 第1支持部、 126 傾斜レール、 138 第1位置検出器、 140 第2位置検出器、 150 第1y方向駆動部、 152 傾斜調整部、 158 円弧逃げスライド、 160 第2y方向駆動部、 162 x方向移載スライド、 164 リフタ、 166 台車部、 168 本体。

【技術分野】

【0001】

本発明は、ロール体を搬送する装置に関する。

【背景技術】

【0002】

ロール体は帯状またはシート状の素材をコアに巻回してなる。素材は例えばフィルムや紙である。フィルムは液晶や電池の製造に使用されたり、食品の包装に利用されるなど、多くの用途をもっている。そうしたフィルムや紙の生産過程では、まず長尺のフィルムや紙がロール状に形成される。このロール体を取り扱う多くの工場では、ロール体を生産したり加工したりする装置(以下、生産機と称す)へロール体を搬入したり生産機からロール体を搬出したりするために、軌道式または無軌道式の無人搬送台車(例えば、特許文献1参照)が使用されている。この台車は例えばロール体の保管場所からロール体を受け取り、生産機のターレットに搬入する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−222109号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

台車がターレットからロール体を受け取る場合、通常、台車のリフタ等を使用してロール体の載置台を所定の受け取り位置に位置決めする。その後、ターレット側でロール体を離す処理が行われる。

【0005】

しかしながら、このような位置制御では、ターレットの停止位置のばらつきや台車の停止位置のばらつき等により、受け取りがスムーズにいかないことが多い。特に受け取り対象のロール体と載置台とが鉛直方向にずれていると、ロール体が「落とされる」状態となってロール体に衝撃が加えられることとなる。

【0006】

ロール体の搬送には、ロール体の胴部を支持して搬送する胴受け搬送とロール体のコアを支持して搬送するコア受け搬送とがあるが、コア受け搬送では、ロール体受け取りの際の衝撃は一般にコアに加えられるのでその影響は限定的である。しかしながら、胴受け搬送では衝撃は直接胴部に加えられるので素材が痛む可能性がある。

【0007】

本発明はこうした状況に鑑みてなされたものであり、その目的はロール体の受け取りをよりスムーズに行うことができるロール体搬送装置の提供にある。

【課題を解決するための手段】

【0008】

本発明のある態様はロール体搬送装置に関する。このロール体搬送装置は、ロール体支持装置によって空中に支持されているロール体の胴部に鉛直方向下側から接触する載置台と、載置台にかかる荷重を検出する荷重検出部と、荷重検出部によって検出される荷重に基づいて、載置台がロール体を押す力を調整する荷重調整部と、を備える。

【0009】

この態様によると、荷重制御によりロール体を受け取ることができる。

【0010】

本発明の別の態様もまた、ロール体搬送装置である。この装置は、ロール体支持装置によって空中に、鉛直方向にあそびをもって支持されているロール体の胴部に鉛直方向下側から接触する載置台と、載置台にかかる荷重を検出する荷重検出部と、載置台にかかる荷重を増やしていき、荷重検出部によって検出される荷重が実質的に変化しなくなるところで荷重を増やす制御を止める荷重調整部と、を備える。

【0011】

なお、以上の構成要素の任意の組み合わせや、本発明の構成要素や表現を装置、方法、システム、コンピュータプログラム、コンピュータプログラムを格納した記録媒体などの間で相互に置換したものもまた、本発明の態様として有効である。

【発明の効果】

【0012】

本発明によれば、ロール体の受け取りをよりスムーズに行うことができる。

【図面の簡単な説明】

【0013】

【図1】図1(a)、(b)は、搬送対象のロール体を説明するための模式図である。

【図2】生産機側のターレットの斜視図である。

【図3】図3(a)〜(d)は、本実施の形態に係るロール体搬送用無人搬送車を示す模式図である。

【図4】図3(b)のロール体搬送用無人搬送車の制御部の機能および構成を示すブロック図である。

【図5】図5(a)〜(c)は、図3(b)のロール体搬送用無人搬送車がターレットからロール体を受け取る際の荷重制御を説明するための説明図である。

【図6】図6(a)〜(c)は、図3(b)のロール体搬送用無人搬送車がターレットからロール体を受け取る際の別の荷重制御を説明するための説明図である。

【図7】図7(a)、(b)は、図3(b)のロール体搬送用無人搬送車が生産機からロール体を受け取る際の様子を示す模式図である。

【図8】図3(b)の載置台がクロスローラを中心として回転する際の傾斜レールおよび接点部の動きを説明するための説明図である。

【発明を実施するための形態】

【0014】

以下、各図面に示される同一または同等の構成要素、部材には、同一の符号を付するものとし、適宜重複した説明は省略する。また、各図面における部材の寸法は、理解を容易にするために適宜拡大、縮小して示される。また、各図面において実施の形態を説明する上で重要ではない部材の一部は省略して表示する。

【0015】

図1(a)、(b)は、搬送対象のロール体2を説明するための模式図である。図1(a)はロール体2の斜視図である。ロール体2は、帯状またはシート状の素材4をコア6に巻回してなる。したがって、コア6はロール体2の巻回軸Mに沿って延びる。コア6は半径方向中央に、巻回軸Mに沿って延びる中空部8を有する。コア6は、素材4を巻回する際にそのベースとなる。

【0016】

図1(b)は実施の形態に係るロール体搬送用無人搬送車の載置台102に載置されたロール体2を示す側面図である。ロール体2はその外周面2aすなわち胴部が載置台102に接触することによって載置台102に載置される。載置台102は、搬送中にロール体2が転がらないように断面がV字状とされる。

【0017】

図2は、生産機側のターレット20の斜視図である。ターレット20はロール体2を空中に、すなわち工場の床26とは非接触に支持する。ターレット20は、工場の床26に立設されたフレーム22と、フレーム22によって水平面に平行な第1回転軸Jの周りに回転自在に支持されるターレットアーム24と、を含む。

【0018】

ターレットアーム24の一端部24aには、ターレットアーム24の第1回転軸J方向に進退可能な一対のチャック(図2では不図示)が設けられる。ターレットアーム24の他端部24bにも同様の一対のチャックが設けられる。

【0019】

ターレットアーム24に設けられた一対のチャックは、実施の形態に係るロール体搬送用無人搬送車との間でロール体2の受け渡しを行うための受け渡し停止位置を含む複数の停止位置の間で移動する。ターレット20は、不図示のモータを使用してターレットアーム24を回転させることで、そのような停止位置間の移動を実現する。なお、ロール体搬送用無人搬送車からロール体の供給を受けるための停止位置と、ロール体搬送用無人搬送車にロール体を渡すための停止位置と、は異なっていてもよい。

【0020】

本実施の形態に係るロール体搬送用無人搬送車は工場内を無軌道で移動するAGV(Automatic Guided Vehicle)であり、ロール体2を胴部で支持し、生産機のターレット20へロール体2を搬入したり、生産機のターレット20からロール体2を搬出したりする。

【0021】

本実施の形態では胴受け搬送の場合を説明する。胴受け搬送であるが故に、本実施の形態に係るロール体搬送用無人搬送車はロール体2の胴部を受けるための載置台102を有する。この載置台102の大きさはロール体2の胴部を支持するのに十分である必要がある。

【0022】

本実施の形態に係るロール体搬送用無人搬送車では、載置台102は2つの支持部によって2箇所で支持され、この2つの支持部が動くことにより載置台102が動く。一方の支持部の動きは載置台102を介して他方の支持部の動きに影響を与えうるので、本実施の形態に係るロール体搬送用無人搬送車はそれを考慮した構成を有する。これに対してコア受け搬送では、コアを受けるための2本のアームは基本的に独立に制御しうる。したがって、本実施の形態における載置台、支持部の制御技術と、コア受け搬送におけるアームの制御技術とは異なることは当業者には理解される。

【0023】

本実施の形態に係るロール体搬送用無人搬送車は、ターレット20からロール体2を受け取る際、載置台102にかかる荷重に基づく荷重制御を行う。これにより、よりスムーズにロール体2の受け取りを行える。

【0024】

図3(a)〜(d)は、本実施の形態に係るロール体搬送用無人搬送車100を示す模式図である。ロール体搬送用無人搬送車100は、載置台102と、載置台支持手段と、第1位置検出器138と、第2位置検出器140と、第1支持部124と、第2支持部と、第1y方向駆動部150と、第2y方向駆動部160と、x方向移載スライド162と、本体168と、を備える。

本体168は、リフタ164と、台車部166と、制御部50と、を含む。

【0025】

以下、互いに直交するx方向、y方向、z方向を導入して説明する。z方向を、鉛直方向すなわち載置台102にロール体が載置された場合にそのロール体にかかる重力の方向とする。x方向、y方向は非鉛直方向すなわち鉛直方向と交差する方向であり、特に水平面内で互いに直交する方向である。載置台102にロール体が載置された場合のそのロール体の巻回軸Mに沿った方向をx方向とする。

【0026】

図3(a)はロール体搬送用無人搬送車100の上面図である。

載置台102は平面視で略矩形であり、その長手方向は載置台102に載置されたロール体2の巻回軸Mと略平行となる。

【0027】

載置台支持手段は、第1ガイドピン114と、第2ガイドピン116と、第3ガイドピン118と、第4ガイドピン120と、第1ロードセル122と、第2ロードセル130と、第3ロードセル132と、第4ロードセル123と、台フレーム104と、傾斜レール126と、ポール保持部134と、を含む。

【0028】

第1ガイドピン114、第2ガイドピン116、第3ガイドピン118、第4ガイドピン120はそれぞれ台フレーム104に固定され、載置台102の四隅に設けられた第1ガイド孔106、第2ガイド孔108、第3ガイド孔110、第4ガイド孔112に遊嵌される。台フレーム104は、少なくともロール体搬送用無人搬送車100の本体168が移動している間は本体168に対して固定される。載置台102は、このようにガイドピンがガイド孔に遊嵌されることによってロール体搬送用無人搬送車100に対して水平面内で位置決めされる。

【0029】

各ロードセルは台フレーム104に固定され、載置台102をその四隅で支持する。第1ロードセル122および第2ロードセル130は載置台102の一方の長辺に沿った位置に設けられる。第3ロードセル132および第4ロードセル123は載置台102の他方の長辺に沿った位置に設けられる。したがって、第1ロードセル122、第2ロードセル130、第3ロードセル132および第4ロードセル123は、平面視で、載置台102に載置された状態のロール体2の巻回軸Mを挟むように配置されている。

【0030】

コア受け搬送の場合と比べて、胴受け搬送の場合は載置台102の短手方向の幅が比較的大きくなる。したがって、複数のロードセルをロール体2の巻回軸Mを挟むように配置することで、ロール体2をよりバランス良く支持できる。さらに、載置台102の一方の長辺側および他方の長辺側のそれぞれに複数のロードセルを配置することで、バランスの維持をより強化できる。

【0031】

傾斜レール126およびポール保持部134は台フレーム104の下面に固定される。傾斜レール126はy方向に延在するレールである。ポール保持部134は下向きに開口したカップ状の部材である。

【0032】

図3(b)はロール体搬送用無人搬送車100の側面図である。

第1位置検出器138および第2位置検出器140はそれぞれ、台フレーム104のx方向の一端および他端に取り付けられ、ターレット20に対する載置台102の位置や向きを検出する。載置台102の向きは、載置台102を略平面と見たときの法線の向きであってもよい。第1位置検出器138および第2位置検出器140は位置や向きの検出結果を制御部50に送信する。

【0033】

第1支持部124および第2支持部は、互いに異なる位置で台フレーム104を回転可能に支持することで、載置台102を回転可能に支持する。第1支持部124は、回転ピン146と、クロスローラ148と、を含む。

回転ピン146は、一端が台フレーム104側の部材に、他端がクロスローラ148側の部材に取り付けられたピンである。回転ピン146は、載置台102が水平面に対して傾斜する場合すなわちz方向と直交する第2回転軸を中心として載置台102が回転する場合のその回転の中心となる。

クロスローラ148は、回転ピン146をz方向に沿った第3回転軸の周りに回転可能に支持する。クロスローラ148は、第3回転軸の周りに載置台102が回転する場合のその回転の中心となる。

【0034】

第1y方向駆動部150は、制御部50からの制御信号に基づいて、本体168に対してy方向に第1支持部124を直線的に動かす。第1y方向駆動部150は、LMガイド(Linear Motion Guide)等のリニアガイドとモータとを適宜組み合わせて構成される。第2y方向駆動部160も同様に本体168に対してy方向に第2支持部を動かす。第1y方向駆動部150および第2y方向駆動部160はいずれもx方向移載スライド162の上面に固定される。

【0035】

第1y方向駆動部150および第2y方向駆動部160が同じ変位で対応する支持部を動かすとき、載置台102はy方向に直線的に動かされる。第1y方向駆動部150および第2y方向駆動部160が異なる変位で対応する支持部を動かすとき、載置台102の動きは、クロスローラ148を中心とした回転成分と、場合によってはy方向に沿った直線運動成分と、を有する。

【0036】

第2支持部は、傾斜調整部152と、ポール136と、円弧逃げスライド158と、を含む。第2支持部は、クロスローラ148を中心として載置台102が回転する場合に第2支持部と傾斜レール126との接触位置がx方向に移動することを可能とするために、x方向に遊びを有する。

【0037】

傾斜調整部152は傾斜レール126と接する接点部128を有する。傾斜調整部152は、制御部50からの制御信号に基づいて、傾斜レール126に対して接点部128を摺動させる。傾斜調整部152はリニアガイドやモータやボールネジなどから構成される。

【0038】

ポール136の一端は円弧逃げスライド158に取り付けられ、他端はポール保持部134の内側に挿入される。第1y方向駆動部150および第2y方向駆動部160が異なる変位で対応する支持部を動かすとき、ポール136はポール保持部134をy方向に押し、これにより載置台102がクロスローラ148を中心として回転する。またこのとき、ポール保持部134はx方向に移動し、その移動に伴ってポール136もx方向に移動する。その結果、円弧逃げスライド158も追従してx方向に動く。

円弧逃げスライド158は、ポール136のx方向の動きに伴って傾斜調整部152の接点部128をx方向に移動可能なようにリニアガイドなどから構成される。

【0039】

x方向移載スライド162は、制御部50からの制御信号に基づいて、本体168に対してx方向に第1支持部124および第2支持部を動かすことで、載置台102を動かす。x方向移載スライド162はリフタ164の上面に固定される。

【0040】

リフタ164はパンタ式の電動リフタであり、x方向移載スライド162を昇降させることで、載置台102をz方向に動かすまたは昇降させる。

台車部166は従動車輪170および駆動車輪172を含み、リフタ164を搭載する。台車部166はロール体搬送用無人搬送車100を工場内で移動させる。

【0041】

図3(c)は傾斜レール126に対する接点部128の摺動の様子を図3(b)のBの矢印で示される向きから見た模式図である。傾斜レール126の下面は傾斜レール126が延在する方向に沿って傾斜している。円弧逃げスライド158、ポール136およびポール保持部134によって、傾斜レール126の円弧逃げスライド158に対するy方向の移動は規制されているので、接点部128が傾斜調整部152によって傾斜レール126が延在する方向に動かされる場合、接点部128は傾斜レール126上を滑る。すると、傾斜レール126の傾斜によって台フレーム104が回転ピン146を中心として回転することで、載置台102が回転ピン146を中心として回転する、または水平面に対して傾斜する。

【0042】

図3(d)は図3(a)のA−A線断面図である。図3(d)では載置台102および載置台支持手段が示され、他の部材は図示が省略される。第3ガイドピン118は第4ガイド孔112に遊嵌されている。第4ガイドピン120についても同様である。

【0043】

図4は、本実施の形態に係るロール体搬送用無人搬送車100の制御部50の機能および構成を示すブロック図である。ここに示す各ブロックは、ハードウエア的には、コンピュータのCPUをはじめとする素子や機械装置で実現でき、ソフトウエア的にはコンピュータプログラム等によって実現されるが、ここでは、それらの連携によって実現される機能ブロックを描いている。したがって、これらの機能ブロックはハードウエア、ソフトウエアの組合せによっていろいろなかたちで実現できることは、本明細書に触れた当業者には理解されるところである。

【0044】

制御部50は、インタフェース部52と、本体停止部54と、上昇前載置台調整部56と、載置台昇降部58と、全体荷重制御部60と、部分荷重制御部62と、を含む。インタフェース部52は、ロール体搬送用無人搬送車100の各部材と信号の送受信を行う。またインタフェース部52は、受け取り対象のロール体2の重量を示す情報を、光通信などの無線通信手段により外部から取得する。

【0045】

ロール体搬送用無人搬送車100がターレット20との間でロール体2の受け渡しを行う際、ロール体搬送用無人搬送車100の本体168はターレットアーム24に設けられた一対のチャックの受け渡し停止位置の鉛直方向下側の所定の本体停止位置で停止する。本体停止部54は本体168が本体停止位置で停止するように台車部166を制御する。不図示のセンサによって本体168が本体停止位置にきたことが検出されると、本体停止部54は台車部166を停止させるための制御信号を台車部166にインタフェース部52を介して送信する。

【0046】

上昇前載置台調整部56は、本体168が本体停止位置で停止すると、第1位置検出器138および第2位置検出器140から送信される情報をインタフェース部52を介して取得する。このように取得される情報は、ターレット20に対する載置台102の位置や向きの検出結果を含む。上昇前載置台調整部56は、載置台102の位置や向きが所望の位置や向きとなるように、第1y方向駆動部150、第2y方向駆動部160、x方向移載スライド162、傾斜調整部152を制御する。上昇前載置台調整部56は、第1y方向駆動部150、第2y方向駆動部160、x方向移載スライド162、傾斜調整部152のそれぞれに、例えば変位量を指定する制御信号を、インタフェース部52を介して送信する。

【0047】

載置台昇降部58は、上昇前載置台調整部56による載置台102の位置や向きの調整の後、載置台102を上昇させるようリフタ164を制御する。載置台昇降部58は、リフタ164に例えば上昇量を指定する制御信号を、インタフェース部52を介して送信する。載置台102の下降についても同様である。

【0048】

図5(a)〜(c)は、ロール体搬送用無人搬送車100がターレット20からロール体2を受け取る際の荷重制御を説明するための説明図である。以下、図4および図5(a)〜(c)を参照して全体荷重制御部60および部分荷重制御部62を説明する。

【0049】

図5(a)はターレットアーム24に取り付けられた一対のチャック28a、28bによって空中に支持されているロール体2を受け取るために、ロール体搬送用無人搬送車100が空の載置台102を上昇させている状態を示す正面図である。一方のチャック28aはロール体2の中空部の一端8aに進入し、他方のチャック28bはロール体2の中空部の他端8bに進入している。これによりロール体2はコア6の両端で両持ち支持されている。一対のチャック28a、28bは受け渡し停止位置で停止している。

【0050】

載置台昇降部58からの制御信号を受けたリフタ164は、空の載置台102をロール体2に向けて上昇させる。そして載置台102はロール体2の胴部に鉛直方向下側から接触する。

【0051】

図5(b)は載置台102がロール体2に接触した後の状態を示す正面図である。ロール体2に働く鉛直方向の力は、ロール体2の重量すなわち重力F1と、載置台102から及ぼされる力F2と、一方のチャック28aから及ぼされる力F3と、他方のチャック28bから及ぼされる力F4と、である。ロール体2が鉛直方向に動かない限りこれらの力は釣り合っている。すなわち、ロール体2に働く鉛直方向の力の総和(F1+F2+F3+F4)はゼロである。

【0052】

載置台102に働く鉛直方向の力は、載置台102の重量すなわち重力F5と、載置台102にかかる荷重(=ロール体2から及ぼされる力)F6と、第1ロードセル122および第4ロードセル123から及ぼされる力F7と、第2ロードセル130および第3ロードセル132から及ぼされる力F8と、である。載置台102が鉛直方向に動かない限りこれらの力は釣り合っている。すなわち、載置台102に働く鉛直方向の力の総和(F5+F6+F7+F8)はゼロである。

【0053】

全体荷重制御部60は第1ロードセル122、第2ロードセル130、第3ロードセル132、第4ロードセル123のそれぞれから、そのそれぞれにかかる荷重を示す情報をインタフェース部52を介して取得する。全体荷重制御部60は、4つのロードセルにかかる荷重の総和(F7+F8)から載置台102自体の重量(F5)を減算することで、載置台102にかかる荷重(F6)を演算する。載置台102にかかる荷重の検出の観点から、本実施の形態では、第1ロードセル122、第2ロードセル130、第3ロードセル132、第4ロードセル123および載置台102は、載置台102にかかる荷重を検出する荷重検出部を構成する。

なお、作用反作用の法則から、F2とF6とは大きさが同じで向きが逆である。したがって、全体荷重制御部60によって演算される荷重は、載置台102がロール体2を鉛直方向に押す力と同等である。

【0054】

全体荷重制御部60は、演算される荷重(F6)が受け取るロール体2の重量(F1)に近づくようにリフタ164を制御する。全体荷重制御部60は、荷重(F6)が重量(F1)よりも小さい場合は、載置台102を上昇させる駆動力を強めるための制御信号をリフタ164に送信する。その結果、載置台102がロール体2を鉛直方向に押す力(F2)すなわち荷重(F6)が増加し、荷重(F6)は重量(F1)に近づく。逆の場合も同様である。したがって、本実施の形態では、全体荷重制御部60およびリフタ164は、荷重検出部によって検出される荷重に基づいて、載置台102がロール体2を鉛直方向に押す力(F2)を調整する荷重調整部を構成する。

【0055】

部分荷重制御部62は、載置台102にかかる荷重がロール体2の巻回軸Mに沿って均等となるように載置台102の傾きを制御する。部分荷重制御部62は、第1ロードセル122にかかる荷重と第4ロードセル123にかかる荷重との和(=F7)を演算する。部分荷重制御部62は、載置台102自体の重量(F5)に1より小さい所定の係数X1を乗じて得られる値を、演算された和から減算する。第1ロードセル122および第4ロードセル123は中空部の一端8a側(以下、左側と称す)に配置されているので、減算により得られる値は載置台102の左側にかかる荷重F9(不図示)とみなせる。

【0056】

部分荷重制御部62は、第2ロードセル130にかかる荷重と第3ロードセル132にかかる荷重との和(=F8)を演算する。部分荷重制御部62は、載置台102自体の重量(F5)に1より小さい所定の係数X2を乗じて得られる値を、演算された和から減算する。第2ロードセル130および第3ロードセル132は中空部の他端8b側(以下、右側と称す)に配置されているので、減算により得られる値は載置台102の右側にかかる荷重F10(不図示)とみなせる。

【0057】

載置台102にロール体2が載置されていないときに、第1ロードセル122にかかる荷重と第4ロードセル123にかかる荷重との和、および第2ロードセル130にかかる荷重と第3ロードセル132にかかる荷重との和を求めておき、それらの和の値に基づいて係数X1および係数X2を定めてもよい。

【0058】

部分荷重制御部62は、載置台102の左側にかかる荷重F9と右側にかかる荷重F10との比率が、4つのロードセルの配置に依存する所定の比率となるように、載置台102の傾きを調整する。部分荷重制御部62は、傾斜調整部152に接点部128の変位量を指定する制御信号を送信することで載置台102の傾きを調整する。接点部128の変位の結果載置台102の左側に対して右側が低くなった場合、載置台102の左側にかかる荷重F9は増加し、右側にかかる荷重F10は減少する。逆の場合も同様である。

【0059】

所定の比率は、一方のチャック28aがロール体2を支持する力(=F3)と他方のチャック28bがロール体2を支持する力(=F4)とが釣り合うように定められる。例えば、複数のロードセルが、載置台102の長手方向の中心を通りyz平面に平行な鉛直面に対して面対称となるように配置されている場合、所定の比率は理想的には1:1である。

【0060】

図5(c)は一対のチャック28a、28bが引き抜かれるときの状態を示す正面図である。制御部50は、荷重検出部によって検出される荷重がロール体2の重量を基準に設定される所定の誤差範囲内に入り、かつ、載置台102の左側にかかる荷重F9と右側にかかる荷重F10との比率が所定の比率に十分近づいた場合、チャックの引き抜きを許可する制御信号を一対のチャック28a、28bの駆動部(不図示)にインタフェース部52を介して送信する。駆動部はその制御信号を受信すると、一対のチャック28a、28bをコア6の中空部8から引き抜く。

【0061】

ロール体2の重量を予め取得してそれを目標値とする上記の目標値制御モードとは別に、全体荷重制御部60はロール体2の重量を予め取得しておく必要がない別のモードを有する。この別のモードでは、載置台102にかかる荷重の変化の態様から一対のチャック28a、28bを引き抜くタイミングを決定する。

【0062】

図6(a)〜(c)は、ロール体搬送用無人搬送車100がターレット20からロール体2を受け取る際の別の荷重制御を説明するための説明図である。図6(a)は、ターレットアーム24の一対のチャック28a、28bによって空中に支持されているロール体2を受け取るために、ロール体搬送用無人搬送車100が空の載置台102を上昇させている状態を示す側面図である。ここでは、一対のチャック28a、28bがロール体2を鉛直方向にあそびをもって支持する場合を考える。すなわち中空部8の直径D1は一方のチャック28aの外径D2よりも大きく、コア6は一対のチャック28a、28bにぶら下がっている。言い換えると、コア6は一対のチャック28a、28bに載っているだけで、一対のチャック28a、28bに対して固定されていない。したがって、ロール体2は一対のチャック28a、28bの周りで揺動可能である。

例えば、一対のチャック28a、28bが爪を閉じるなどしてコア6の固定を解除すると図6(a)のような状態となる。

【0063】

載置台昇降部58からの制御信号を受けたリフタ164は、空の載置台102をロール体2に向けて上昇させる。そして載置台102はロール体2の胴部に鉛直方向下側から接触する。

【0064】

図6(b)は、載置台102がロール体2を押す力とロール体2の重量とが釣り合っている状態を示す側面図である。載置台102がロール体2の胴部に接触した後、リフタ164の作用により、載置台102がロール体2を押す力は増加していく。そして、理想的にはその力の大きさがロール体2の重量と同等となったところで、コア6は一対のチャック28a、28bから離れ、上昇を開始する。コア6すなわちロール体2が十分遅く上昇する場合、載置台102にかかる荷重は上昇中一定となる。

【0065】

図6(c)は、載置台102が上昇し、コア6の下部が一対のチャック28a、28bに接触した状態を示す側面図である。コア6の下部が一対のチャック28a、28bに接触するところでロール体2の上昇は止まる。ここからさらに載置台102を上昇させるようリフタ164を制御する場合、載置台102にかかる荷重はロール体2の重量を超えて増加してゆく。

【0066】

全体荷重制御部60は、載置台102がロール体2の胴部に接触すると、載置台102がロール体2を押す力を増やすようリフタ164を制御する。全体荷重制御部60は、荷重検出部によって検出される荷重を監視し、時刻の経過とともに増加してきた荷重が実質的に変化しなくなったところで力を増やす制御を止める。すると、図6(b)に示されるようにコア6は一対のチャック28a、28bと非接触となっているかまたは接触していてもその接触力は小さい。したがって、一対のチャック28a、28bをよりスムーズに引き抜くことができる。

【0067】

以上のように構成されたロール体搬送用無人搬送車100の動作について説明する。

ロール体搬送用無人搬送車100は、それとの間でロール体2の受け渡しが行われる生産機のターレット20のところまで移動してくると一端停止する。ロール体搬送用無人搬送車100は、本体168が停止したままの状態で、第1位置検出器138および第2位置検出器140からの位置検出信号に基づいて載置台102の位置と向きを必要なだけ調整する。

ロール体搬送用無人搬送車100は、その後リフタ164によって載置台102を鉛直上向きに上昇させてロール体2の受け渡しを行う。特にロール体2を受け取る場合は荷重制御を行う。

【0068】

図7(a)、(b)は、ロール体搬送用無人搬送車100が生産機174からロール体176を受け取る際の様子を示す模式図である。図7(a)は生産機174およびロール体搬送用無人搬送車100の上面図であり、図7(b)は側面図である。

この場合、生産機174においてロール体搬送用無人搬送車100が侵入できる切る欠き量Lが十分でなく、ロール体搬送用無人搬送車100が最大限侵入してもロール体搬送用無人搬送車100の本体168の中心R1のy方向位置は生産機174に取り付けられたロール体176の中心R2のy方向位置に届かない。

【0069】

ロール体搬送用無人搬送車100は生産機174に最大限侵入して停止すると、第1y方向駆動部150および第2y方向駆動部160を含む駆動部178を使用して、載置台102を支持する支持部180を生産機側に動かす。このようにして載置台102の中心と生産機174に取り付けられたロール体176の中心R2とが位置合わせされる。その後、駆動部178に含まれるリフタ164によって載置台102を上昇させて生産機174からロール体176を受け取る。

【0070】

図8は、載置台102がクロスローラ148を中心として回転する際の傾斜レール126および接点部128の動きを説明するための説明図である。第1支持部124および第2支持部が異なる変位でy方向に動かされるときにクロスローラ148を中心とした載置台102の回転が生じる。この回転の際接点部128は第2支持部のy方向の移動に合わせてy方向に移動する。ここで第2支持部がx方向の遊びを有さない場合、接点部128は図8の破線の円で示される位置182に移動され回転後の傾斜レール126から外れうる。しかしながら本実施の形態では第2支持部がx方向の遊びを有するので、載置台102の回転に伴って接点部128のあるべき位置がx方向にずれてもそのずれを吸収することができる。すなわち、載置台102の回転に追従して接点部128がx方向にも動かされる。その結果、回転の前後で傾斜レール126と接点部128との位置関係は実質的に保たれる。

【0071】

本実施の形態に係るロール体搬送用無人搬送車100によると、胴受け搬送においてターレット20からロール体2を受け取る際、載置台102にかかる荷重に基づく荷重制御が行われる。したがって、例えば絶対位置による受け取りの場合と比較して、ロール体2の受け取りの失敗が発生する確率を低減できる。

【0072】

また、本実施の形態に係るロール体搬送用無人搬送車100では、載置台102にかかる荷重が受け取り対象のロール体2の重量に近づくように荷重制御される。そしてそれらが十分に近づいたところで、ターレット20からロール体搬送用無人搬送車100にロール体2が渡される。ターレット20のチャックをロール体2から外すと、ロール体2の全重量が載置台102にかかる。このとき、チャックを外す前に載置台102にかかっていた荷重とロール体2の重量との差に応じた衝撃が、ロール体2の胴部に加えられる。本実施の形態ではその差はより小さくなるので、ロール体2の胴部に加えられる衝撃を低減できる。その結果、受け取り時の衝撃により素材4に損傷が生じる可能性を低減できる。

【0073】

また、チャックをロール体2から外すときのコア6とチャックとの接触力が比較的大きいと、コア6すなわちロール体2がチャックの退出方向に引きずられる可能性がある。そこで、本実施の形態ではチャックを外す前に載置台102にかかっている荷重とロール体2の重量との差を小さくする。これにより、コア6とチャックとの接触力をより低減することができ、ロール体2の引きずりが発生する可能性を低減できる。

【0074】

載置台102にかかる荷重とロール体2の重量とが釣り合っていても、チャックに比較的大きな力がかかっていることがある。例えば、チャック芯に対してロール体の巻回軸が傾いている場合にそうである。このような状態でチャックを引き抜くと、衝撃や引きずりが発生する可能性がる。そこで、本実施の形態に係るロール体搬送用無人搬送車100では、一対のチャック28a、28bのそれぞれがロール体2を支持する力を釣り合わせる。これにより、載置台102にかかる荷重とロール体2の重量とが釣り合っているときに、一対のチャック28a、28bのそれぞれにかかる荷重を共に小さくすることができる。その結果、衝撃や引きずりの発生の可能性を低減できる。

【0075】

本実施の形態に係るロール体搬送用無人搬送車100は、ロール体2の受け渡しのために生産機のターレット20近傍の本体停止位置で停止する。ロール体搬送用無人搬送車100は、その本体168がロール体2の受け渡しのために停止しているとき、載置台102の位置を水平面内でさらに調整する手段と、載置台102を第2回転軸を中心として回転させる手段と、を有する。これにより、ロール体搬送用無人搬送車100の本体168の実際の停止位置や向きが本体停止位置や所定の向きからずれた場合でも、本体168を動かさずにそのずれを補償することができる。これにより、ロール体2の受け渡しの際の位置決めの精度をより高めることができる。

【0076】

本実施の形態に係るロール体搬送用無人搬送車100によると、ロール体搬送用無人搬送車100の本体168の停止位置が本体停止位置からずれていたり、載置台102の向きが所望の向きとは違っていたりしていても、本体168を停止させたままで、載置台102のターレット20に対する位置や向きを望むとおりとなるよう調整できる。これにより、ロール体2の受け渡しの際のターレット20に対する載置台102の位置決めの精度をより高めることができる。その結果、ロール体2の受け渡しがよりスムーズに行われ、受け渡しの失敗が発生する確率を低減できる。

【0077】

特にAGVは無軌道で移動するので、軌道に沿って移動するものと比べて停止位置がばらつきやすい。したがって、本実施の形態に係るロール体搬送用無人搬送車100は、無軌道でロール体2を搬送するAGVとしてより好適である。

【0078】

さらに、本体168が本体停止位置に精度良く停止したとしても、床精度が悪いために、ターレット20に対する載置台102の位置をさらに微調整する必要があることがある。従来のアウトリガー方式では床に設けられたコーンを基準に載置台を位置決めするので、コーンの摩耗などにより精度が悪化する虞がある。しかしながら本実施の形態に係るロール体搬送用無人搬送車100では位置検出器を使用して調整を行うので、床精度が悪い場合でもターレット20に対する載置台102の位置の精度を高く保つことができる。

【0079】

なお、載置台の位置を本体を動かすことで微調整することも考えられるが、場合によっては重たいロール体2を積載したそれ自体も重たいAGVを微小な距離だけ正確に動かすのは困難であり、実現するにしてもより高価な本体駆動機構等が必要となる。これに対して本実施の形態に係るロール体搬送用無人搬送車100は、載置台102の位置・向きの調整をより容易に、より低コストで実現する。

【0080】

また、従来のアウトリガー方式と比べて、本実施の形態に係るロール体搬送用無人搬送車100を使用する工場ではコーンを設ける必要がないので床をよりフラット化することができる。

【0081】

また、従来のアウトリガー方式ではアウトリガーがコーンと接触する際に相応の発塵が有り、クリーンな環境での使用にはあまり適していなかった。これに対して本実施の形態に係るロール体搬送用無人搬送車100ではそのような発塵はないのでクリーン性が必要とされる環境での使用により適している。

【0082】

また、本実施の形態に係るロール体搬送用無人搬送車100は、本体168の停止後、第1y方向駆動部150および第2y方向駆動部160によって載置台102をy方向に動かすことができる。これにより、例えば上記図7(a)、(b)のような状況、すなわち生産機の切り欠き量が十分でない場合でも、生産機との間のロール体2の受け渡しが可能となる。言い換えると、生産機側に要求される切り欠き量が低減され、生産機の設計の自由度が向上する。

【0083】

また、本実施の形態に係るロール体搬送用無人搬送車100は、本体168の停止後、載置台102をz方向と直交する第2回転軸を中心として回転させることができる。これにより、本体168の停止後、例えば床が傾いていることによって載置台102が傾いている場合でも、載置台102を水平に戻すことができる。

【0084】

また、本実施の形態に係るロール体搬送用無人搬送車100では、第2支持部はx方向に遊びを有する。したがって、載置台102がクロスローラ148を中心として回転した場合でも傾斜レール126と接点部128との位置関係を維持することができる。

【0085】

以上、実施の形態に係るロール体搬送用無人搬送車100の構成と動作について説明した。この実施の形態は例示であり、それらの各構成要素の組み合わせにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0086】

実施の形態では、第1位置検出器138および第2位置検出器140によって載置台102の位置や向きを検出する場合について説明したが、この検出器としては、位置検出器と光やレーザなどの光源の組を設けてもよく、あるいはまたカメラとマークを使用してもよい。

【0087】

実施の形態では、第2支持部はx方向に遊びを有する場合について説明したが、これに限られず、例えば遊びを設ける代わりに傾斜レールの幅を大きくとってもよい。

【0088】

実施の形態では、4つのロードセルを用いる場合について説明したが、ロードセルの数や配置はこれに限られない。例えば、ロードセルを2つ配置する場合には、載置台102の左右それぞれにひとつずつ、載置台102の短手方向の中心近傍に配置することが好ましい。

【0089】

実施の形態では、ロール体搬送用無人搬送車が無軌道で移動するAGVである例について説明したが、これに限られず、ロール体搬送用無人搬送車は有軌道台車であってもよい。

【符号の説明】

【0090】

2 ロール体、 50 制御部、 100 ロール体搬送用無人搬送車、 102 載置台、 124 第1支持部、 126 傾斜レール、 138 第1位置検出器、 140 第2位置検出器、 150 第1y方向駆動部、 152 傾斜調整部、 158 円弧逃げスライド、 160 第2y方向駆動部、 162 x方向移載スライド、 164 リフタ、 166 台車部、 168 本体。

【特許請求の範囲】

【請求項1】

ロール体支持装置によって空中に支持されているロール体の胴部に鉛直方向下側から接触する載置台と、

前記載置台にかかる荷重を検出する荷重検出部と、

前記荷重検出部によって検出される荷重に基づいて、前記載置台がロール体を押す力を調整する荷重調整部と、を備えることを特徴とするロール体搬送装置。

【請求項2】

前記荷重調整部は、前記荷重検出部によって検出される荷重がロール体の重量に近づくように、前記載置台がロール体を押す力を調整することを特徴とする請求項1に記載のロール体搬送装置。

【請求項3】

前記ロール体支持装置はロール体の一端部および他端部を支持し、

前記荷重調整部は、前記ロール体支持装置がロール体の一端部を支持する力と前記ロール体支持装置がロール体の他端部を支持する力とが釣り合うように、前記載置台の傾きを調整することを特徴とする請求項1または2に記載のロール体搬送装置。

【請求項4】

前記荷重検出部は、前記載置台に接触するロール体の巻回軸を挟むように配置された複数のロードセルを含むことを特徴とする請求項1から3のいずれかに記載のロール体搬送装置。

【請求項5】

ロール体支持装置によって空中に、鉛直方向にあそびをもって支持されているロール体の胴部に鉛直方向下側から接触する載置台と、

前記載置台にかかる荷重を検出する荷重検出部と、

前記載置台がロール体を押す力を増やしていき、前記荷重検出部によって検出される荷重が実質的に変化しなくなるところで力を増やす制御を止める荷重調整部と、を備えることを特徴とするロール体搬送装置。

【請求項1】

ロール体支持装置によって空中に支持されているロール体の胴部に鉛直方向下側から接触する載置台と、

前記載置台にかかる荷重を検出する荷重検出部と、

前記荷重検出部によって検出される荷重に基づいて、前記載置台がロール体を押す力を調整する荷重調整部と、を備えることを特徴とするロール体搬送装置。

【請求項2】

前記荷重調整部は、前記荷重検出部によって検出される荷重がロール体の重量に近づくように、前記載置台がロール体を押す力を調整することを特徴とする請求項1に記載のロール体搬送装置。

【請求項3】

前記ロール体支持装置はロール体の一端部および他端部を支持し、

前記荷重調整部は、前記ロール体支持装置がロール体の一端部を支持する力と前記ロール体支持装置がロール体の他端部を支持する力とが釣り合うように、前記載置台の傾きを調整することを特徴とする請求項1または2に記載のロール体搬送装置。

【請求項4】

前記荷重検出部は、前記載置台に接触するロール体の巻回軸を挟むように配置された複数のロードセルを含むことを特徴とする請求項1から3のいずれかに記載のロール体搬送装置。

【請求項5】

ロール体支持装置によって空中に、鉛直方向にあそびをもって支持されているロール体の胴部に鉛直方向下側から接触する載置台と、

前記載置台にかかる荷重を検出する荷重検出部と、

前記載置台がロール体を押す力を増やしていき、前記荷重検出部によって検出される荷重が実質的に変化しなくなるところで力を増やす制御を止める荷重調整部と、を備えることを特徴とするロール体搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−52982(P2013−52982A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193300(P2011−193300)

【出願日】平成23年9月5日(2011.9.5)

【特許番号】特許第4967069号(P4967069)

【特許公報発行日】平成24年7月4日(2012.7.4)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【特許番号】特許第4967069号(P4967069)

【特許公報発行日】平成24年7月4日(2012.7.4)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]