ロール原反及びロール原反製造方法

【課題】基材フィルムと光学フィルムとの間に浮きが生じにくいロール原反及びロール原反製造方法を提供する。

【解決手段】第1基材フィルムF12、第1粘着剤層F14、光学フィルムF11、第2粘着剤層F15及び第2基材フィルムF13が、外側からこの順序で積層された状態となるように巻回されたロール原反Rを提供する。第1粘着剤層F14の第1基材フィルムF12側の界面における接着力Aと、第1粘着剤層F14の光学フィルムF11側の界面における接着力Bと、第2粘着剤層F15の光学フィルムF11側の界面における接着力Cと、第2粘着剤層F15の第2基材フィルムF13側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしている。接着力が大きい第2基材フィルムF13側を内側として光学フィルムF11を巻回することにより、基材フィルムF12,F13と光学フィルムF11との間に浮きを生じにくくすることができる。

【解決手段】第1基材フィルムF12、第1粘着剤層F14、光学フィルムF11、第2粘着剤層F15及び第2基材フィルムF13が、外側からこの順序で積層された状態となるように巻回されたロール原反Rを提供する。第1粘着剤層F14の第1基材フィルムF12側の界面における接着力Aと、第1粘着剤層F14の光学フィルムF11側の界面における接着力Bと、第2粘着剤層F15の光学フィルムF11側の界面における接着力Cと、第2粘着剤層F15の第2基材フィルムF13側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしている。接着力が大きい第2基材フィルムF13側を内側として光学フィルムF11を巻回することにより、基材フィルムF12,F13と光学フィルムF11との間に浮きを生じにくくすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してなるロール原反及びロール原反製造方法に関する。

【背景技術】

【0002】

液晶表示装置などに実装される光学表示ユニットの一例として、表示基板の片面又は両面に、偏光フィルムなどの光学フィルムを含む光学シート片が貼り合せられた構成を有するものがある。このような光学表示ユニットの製造方法として、従来から、光学フィルムを含む帯状光学シートに離型フィルム(第1基材フィルム)が貼り合せられたシート状製品を巻回してなるロール原反から、当該シート状製品を繰り出し、表示基板のサイズに応じた間隔で幅方向に沿って順次切断することにより、枚葉のシート状製品を製造する工程を含む方法が知られている。そして、製造された枚葉のシート状製品から第1基材フィルムが剥離されることにより、表面に第1粘着剤層を有する光学シート片が得られ、当該光学シート片が上記第1粘着剤層を介して表示基板に貼り合せられる。このように、第1基材フィルムは、表示基板に対する光学シート片の貼り合せ時に剥離されるため、比較的剥離しやすい構成となっている。

【0003】

上記のような従来の光学表示ユニットの製造方法では、通常、フィルム製造メーカにおいて製造された枚葉のシート状製品が、梱包されてパネル加工メーカへと輸送され、当該パネル加工メーカにおいて梱包解体されて各表示基板に貼り合せられる。上記梱包作業は、フィルム製造メーカとパネル加工メーカとが別々の場所にあるために必要な作業となっているが、作業が煩雑であるとともに、輸送時などに枚葉のシート状製品に傷や汚れが生じやすいといった問題がある。

【0004】

そこで、特開2007−140046号公報(特許文献1)に開示された技術では、帯状のシート状製品をロール原反から引き出して切断する工程と、切断された枚葉のシート状製品を表示基板に貼り合せる工程とが、連続した製造ライン上で行われるようになっている。これにより、従来のように枚葉のシート状製品を梱包するような構成と比較して、作業を簡単にすることができるとともに、輸送時などに生じる傷や汚れを抑制することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−140046号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に開示されているような技術であっても、帯状のシート状製品が巻回されたロール原反を、フィルム製造メーカからパネル加工メーカへ輸送する必要がある。帯状光学シートに含まれる偏光フィルムなどの光学フィルムは、わずかな傷や汚れが生じただけでも不良品として扱われるため、輸送中や、その後の表示基板に対する貼り合せ完了までの間に、光学フィルムに傷や汚れが生じるのを防止することを目的として、光学フィルムには表面保護フィルムが貼り合せられる。

【0007】

上記表面保護フィルムは、第2粘着剤層を介して光学フィルムの表面に対して剥離可能に貼り合せられる第2基材フィルムであり、表示基板に対する光学シート片の貼り合せ後に、上記第2粘着剤層とともに光学フィルムから剥離される。このように、第2基材フィルムは、表示基板に対する光学シート片の貼り合せ後に光学フィルムから剥離されるため、上記第2粘着剤層が光学フィルムに対して比較的剥離しやすくなっている。

【0008】

以上のように、第1基材フィルム及び第2基材フィルムは、比較的剥離しやすい構成となっている。このような剥離しやすい第1基材フィルム及び第2基材フィルムが積層された帯状のシート状製品を巻回してロール原反を形成した場合には、各基材フィルムと光学フィルムとの間に作用する応力によって、これらのフィルム間にずれが生じる場合がある。このような場合には、各基材フィルムと光学フィルムとの間に浮きが生じ、気泡やしわの原因となる。

【0009】

各基材フィルムと光学フィルムとの間に気泡やしわが発生すると、光学フィルムの表面又は粘着剤層の表面に傷が生じて、不良品となってしまうといった問題がある。特に、ロール原反を輸送する際などには、当該ロール原反が長時間にわたって高温環境下に晒される場合があり、このような場合には、各基材フィルムと光学フィルムとの間に浮きが生じやすく、ロール原反の耐久性が低下するといった問題がある。

【0010】

本発明は、上記の実情に鑑みてなされたものであって、基材フィルムと光学フィルムとの間に浮きが生じにくいロール原反及びロール原反製造方法を提供することを目的とする。また、本発明は、高温環境下における耐久性を向上することができるロール原反及びロール原反製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本願発明者は、上記のような問題を検討した結果、基材フィルムと光学フィルムの間に介在する粘着剤層の接着力とフィルムを巻回する方向の関係によって、フィルム間の浮きを抑制することができることを見出した。

【0012】

第1の本発明によるロール原反は、第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してなるロール原反であって、上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してなることを特徴とする。

【0013】

このような構成によれば、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムが、外側からこの順序で積層された状態となるように巻回されたロール原反を提供することができる。このようなロール原反においては、内側に位置する部分には収縮する方向に応力が作用し、外側に位置する部分には伸張する方向に応力が作用する。したがって、伸張する方向に応力が作用する第1基材フィルムと第1粘着剤層との界面では浮きが生じにくいが、収縮する方向に応力が作用する第1粘着剤層と光学フィルムとの界面には浮きが生じやすくなる。しかし、本発明のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、光学フィルム側の界面における接着力Bを大きく設定することにより、第1基材フィルムと光学フィルムとの間に浮きを生じにくくすることができる。

【0014】

また、高温環境下においては、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムの各層自体が収縮するため、内側に位置する第2基材フィルムには収縮する方向により大きな応力が作用し、第2基材フィルムと光学フィルムとの間に浮きがより生じやすくなる。しかし、本発明のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、第2粘着剤層の接着力C,Dを大きく設定し、その接着力が大きい第2基材フィルム側を内側として光学フィルムを巻回することにより、第2基材フィルムと光学フィルムとの間に浮きを生じにくくして、高温環境下における耐久性を向上することができる。

【0015】

第2の本発明によるロール原反は、上記第1基材フィルム及び上記第2基材フィルムの少なくとも一方が、ポリエステル系ポリマーからなることを特徴とする。

【0016】

このような構成によれば、第1基材フィルム及び第2基材フィルムの少なくとも一方を、コスト、ハンドリング性及び透明性などの観点でより好ましいポリエステル系ポリマーにより形成することができる。特に、ポリエステル系ポリマーは、材料の未溶解物及び劣化物がフィルム中に取り込まれることにより生じる欠点(いわゆるフィッシュアイ)を生じにくいという観点から、第1基材フィルム又は第2基材フィルムの材料としてより好適である。

【0017】

第3の本発明によるロール原反は、上記ポリエステル系ポリマーが、ポリエチレンテレフタレートであることを特徴とする。

【0018】

このような構成によれば、第1基材フィルム及び第2基材フィルムの少なくとも一方を、コスト及びハンドリング性などの観点で特に好ましいポリエチレンテレフタレートにより形成することができる。

【0019】

第4の本発明によるロール原反は、上記第1基材フィルム及び上記第2基材フィルムが、同一の材料により形成されていることを特徴とする。

【0020】

このような構成によれば、同一の材料で形成された第1基材フィルム及び第2基材フィルムが各面に設けられた光学フィルムを巻回してなるロール原反において、基材フィルムと光学フィルムとの間に浮きを生じにくくすることができるとともに、高温環境下における耐久性を向上することができる。

【0021】

第5の本発明によるロール原反製造方法は、第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してロール原反を製造するためのロール原反製造方法であって、上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してロール原反を製造することを特徴とする。

【0022】

このような構成によれば、第1の本発明によるロール原反と同様の効果を奏するロール原反製造方法を提供することができる。

【発明の効果】

【0023】

本発明によれば、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも光学フィルム側の界面における接着力Bを大きく設定するとともに、上記接着力Aよりも第2粘着剤層の接着力C,Dを大きく設定し、その接着力が大きい第2基材フィルム側を内側として光学フィルムを巻回することにより、基材フィルムと光学フィルムとの間に浮きを生じにくくすることができるとともに、高温環境下における耐久性を向上することができる。

【図面の簡単な説明】

【0024】

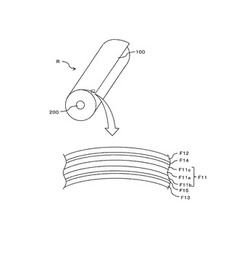

【図1】表示基板に光学シート片を貼り合せて光学表示ユニットを製造する際の態様を示した概略断面図である。

【図2】第1シート状製品の構成例を示した断面図である。

【発明を実施するための形態】

【0025】

図1は、表示基板Wに光学シート片F1,F2を貼り合せて光学表示ユニットUを製造する際の態様を示した概略断面図である。

【0026】

本実施形態では、第1ロール原反から帯状光学シートを繰り出して切断することにより生成された光学シート片F1が、表示基板Wの一方の面に貼り合せられ、第2ロール原反から帯状光学シートを繰り出して切断することにより生成された光学シート片F2が、表示基板Wの他方の面に貼り合せられることにより、光学表示ユニットUが製造される。ただし、このような構成に限らず、表示基板Wの一方の面にのみ光学シート片が貼り合せられるような構成であってもよい。

【0027】

(表示基板)

表示基板Wとしては、例えば、液晶セルのガラス基板ユニット、有機EL発光体ユニットなどが挙げられる。表示基板Wは、例えば長方形状に形成される。

【0028】

(光学シート片)

光学シート片F1,F2としては、偏光フィルム、位相差フィルム及び輝度向上フィルムの少なくとも1つを含む積層フィルムなどを例示することができる。光学シート片F1,F2は、その一方の面に、表示基板Wとの貼り合せ面を形成する第1粘着剤層F14,F24を有しており、この第1粘着剤層F14,F24には、第1基材フィルムF12,F22が貼り合せられている。光学シート片F1,F2を表示基板Wに貼り合せる際には、光学シート片F1,F2から第1粘着剤層F14,F24を残して第1基材フィルムF12,F22が剥離され、第1粘着剤層F14,F24を介して光学シート片F1,F2が表示基板Wに貼り合せられる。

【0029】

この例では、光学シート片F1は、光学フィルムF11と、第2基材フィルムF13とを有する。光学フィルムF11は、例えば、偏光子F11aと、その一方の面に接着された第1フィルムF11bと、他方の面に接着された第2フィルムF11cとからなる。

【0030】

第1基材フィルムF12は、第1粘着剤層F14を介して光学フィルムF11の第1面(第2フィルムF11c側の面)に貼り合せられる離型フィルム(いわゆるセパレータ)である。第2基材フィルムF13は、第2粘着剤層F15を介して光学フィルムF11の第2面(第1フィルムF11b側の面)に貼り合せられた表面保護フィルムであり、表示基板Wに対する光学シート片F1の貼り合せ後に、第2粘着剤層F15とともに光学フィルムF11から剥離される。第1フィルムF11bは、偏光子F11aの傷防止、汚染防止等を目的とする偏光子保護フィルムである。第2フィルムF11cは、第1粘着剤層F14との密着及び偏光子保護を目的とするコート層である。

【0031】

ただし、このような構成に限らず、光学フィルムF11に表面保護フィルム以外の第2基材フィルムF13が貼り合せられたような構成であってもよい。また、偏光子F11aの一方の面にのみ偏光子保護フィルム(第1フィルムF11b)が設けられた構成に限らず、偏光子F11aの両面に偏光子保護フィルムが設けられたような構成であってもよい。

【0032】

同様に、光学シート片F2は、光学フィルムF21と、第2基材フィルムF23とを有する。光学フィルムF21は、例えば、偏光子F21aと、その一方の面に接着された第1フィルムF21bと、他方の面に接着された第2フィルムF21cとからなる。

【0033】

第1基材フィルムF22は、第1粘着剤層F24を介して光学フィルムF21の第1面(第2フィルムF21c側の面)に貼り合せられる離型フィルム(いわゆるセパレータ)である。第2基材フィルムF23は、第2粘着剤層F25を介して光学フィルムF21の第2面(第1フィルムF21b側の面)に貼り合せられた表面保護フィルムであり、表示基板Wに対する光学シート片F2の貼り合せ後に、第2粘着剤層F25とともに光学フィルムF21から剥離される。第1フィルムF21bは、偏光子F21aの傷防止、汚染防止等を目的とする偏光子保護フィルムである。第2フィルムF21cは、第1粘着剤層F24との密着及び偏光子保護を目的とするコート層である。

【0034】

ただし、このような構成に限らず、光学フィルムF21に表面保護フィルム以外の第2基材フィルムF23が貼り合せられたような構成であってもよい。また、偏光子F21aの一方の面にのみ偏光子保護フィルム(第1フィルムF21b)が設けられた構成に限らず、偏光子F21aの両面に偏光子保護フィルムが設けられたような構成であってもよい。

【0035】

本実施形態では、帯状の光学フィルムF11の第1面に第1粘着剤層F14を介して第1基材フィルムF12が設けられるとともに、第2面に第2粘着剤層F15を介して第2基材フィルムF13が設けられた第1シート状製品が、ロール状に巻回されることにより、第1ロール原反が製造される。また、帯状の光学フィルムF21の第1面に第1粘着剤層F24を介して第1基材フィルムF22が設けられるとともに、第2面に第2粘着剤層F25を介して第2基材フィルムF23が設けられた第2シート状製品が、ロール状に巻回されることにより、第2ロール原反が製造される。

【0036】

(シート状製品の構成)

図2は、第1シート状製品100の構成例を示した断面図である。本実施形態では、第2シート状製品は、第1シート状製品100と同様の態様でフィルムが積層されることにより形成されているため、第1シート状製品100の構成についてのみ説明することとする。

【0037】

上述の通り、第1シート状製品100は、第1基材フィルムF12、第1粘着剤層F14、光学フィルムF11、第2粘着剤層F15及び第2基材フィルムF13が、この順序で積層された構成を有している。本実施形態では、図2に示すように、上記のような構成を有する第1シート状製品100を、第1基材フィルムF12が外側、第2基材フィルムF13が内側となるように巻芯200に巻回することにより、第1ロール原反Rが製造される。

【0038】

偏光子F11aは、フィルム状の偏光子(ポリビニルアルコール系フィルム)からなり、例えば、染色、架橋及び延伸処理を施したポリビニルアルコール(PVA)フィルムを乾燥することで得られる。偏光子保護フィルムとしての第1フィルムF11bは、例えばTAC(トリアセチルセルロース)フィルム又はPET(ポリエチレンテレフタレート)フィルムなどからなる。コート層としての第2フィルムF11cは、例えばポリビニルアルコール、イソシアネート、シアンアクリレート、アジリジンなどを主成分とする接着剤であることが好ましい。光学フィルムF11の厚さは、例えば40〜205μmである。

【0039】

第1基材フィルムF12は、例えばポリエチレンテレフタレート(PET)などのポリエステル系ポリマーからなる。第1基材フィルムF12の厚さは、例えば25〜60μmである。

【0040】

第2基材フィルムF13は、第1基材フィルムF12と同一の材料により形成されていることが好ましく、例えばポリエチレンテレフタレート(PET)などのポリエステル系ポリマーからなる。第2基材フィルムF13の厚さは、例えば25〜60μmである。

【0041】

第1基材フィルムF12及び第2基材フィルムF13を形成する材料としては、ポリエチレンテレフタレートに限らず、透明性、機械的強度、熱安定性、水分遮蔽性、等方性、耐久性、生産性などの観点から、例えばポリエチレンナフタレートなどのポリエチレンテレフタレート以外のポリエステル系ポリマー、ジアセチルセルロースやトリアセチルセルロースなどのセルロース系ポリマー、ポリメチルメタクリレートなどのアクリル系ポリマー、ポリスチレンやアクリロニトリル・スチレン共重合体などのスチレン系ポリマー、ポリカーボネート系ポリマー、ポリエチレン、ポリプロピレン、シクロ系またはノルボルネン構造を有するオレフィン系樹脂、塩化ビニル系ポリマー、ナイロンや芳香族ポリアミドなどのアミド系ポリマー、イミド系ポリマー、スルホン系ポリマー、ポリエーテルスルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニレンスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマー、あるいは上記ポリマーのブレンド物などを用いることができる。

【0042】

ただし、第1基材フィルムF12及び第2基材フィルムF13は、コスト、ハンドリング性、透明性などの観点から、オレフィン系ポリマーやポリエステル系ポリマーにより形成されることが好ましく、材料の未溶解物及び劣化物がフィルム中に取り込まれることにより生じる欠点(いわゆるフィッシュアイ)を生じにくいという観点から、ポリエステル系ポリマーにより形成されることがより好ましい。また、コスト及びハンドリング性などの観点から、第1基材フィルムF12及び第2基材フィルムF13をポリエチレンテレフタレートにより形成することが特に好ましい。

【0043】

以下では、複数種類のロール原反について、第1基材フィルム及び第2基材フィルムの光学フィルムに対する浮きを確認することにより行った浮き評価試験の結果について説明する。当該浮き評価試験に用いた各ロール原反は、光学フィルムの第1面及び第2面に、それぞれ種々の接着力を有する粘着剤層を介して第1基材フィルム及び第2基材フィルムを貼り合わせることによりシート状製品を製造し、当該シート状製品を巻芯に巻回することにより得られたものである。浮き評価は、常温環境(温度25℃、湿度55%)と、高温環境(温度60℃、湿度30%)のそれぞれの環境下において行った。試験結果は、下記表1の通りである。

【表1】

【0044】

(実施例1)

実施例1では、光学フィルムとしての粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層(第1粘着剤層)に、第1基材フィルムとして離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せるとともに、上記粘着剤層とは反対側の面に、第2基材フィルムとして表面保護フィルム「RP−300」(日東電工株式会社製)を貼り合せたシート状製品を用いた。

【0045】

第1基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。また、第2基材フィルムは、第1基材フィルムと同様、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ23μmの粘着剤層(第2粘着剤層)が形成されている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0046】

この実施例1では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.15N、第1粘着剤層の光学フィルム側の界面における接着力Bは17N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.4N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは5Nと測定された。すなわち、上記の各接着力が、A<B、かつ、A<C<Dの関係を満たしている。

【0047】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きは確認されなかった。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きは確認されなかった。

【0048】

(比較例1)

比較例1では、光学フィルムとしての粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層(第1粘着剤層)に、第1基材フィルムとして離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せるとともに、上記粘着剤層とは反対側の面に、第2基材フィルムとして表面保護フィルム「AS3−305」(藤森工業株式会社製)を貼り合せたシート状製品を用いた。

【0049】

第1基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。また、第2基材フィルムは、第1基材フィルムと同様、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ20μmの粘着剤層(第2粘着剤層)が形成されている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0050】

この比較例1では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.15N、第1粘着剤層の光学フィルム側の界面における接着力Bは17N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.12N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは5Nと測定された。すなわち、上記の各接着力が、A<B、かつ、C<Dであり、さらにA>Cの関係を満たしている。

【0051】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きは確認されなかった。しかし、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第1基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第2基材フィルムと光学フィルムとの間には浮きが確認された。

【0052】

(比較例2)

比較例2では、光学フィルムとしての粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層(第2粘着剤層)に、第2基材フィルムとして離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せるとともに、上記粘着剤層とは反対側の面に、第1基材フィルムとして表面保護フィルム「AS3−305」(藤森工業株式会社製)を貼り合せたシート状製品を用いた。

【0053】

第2基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。また、第1基材フィルムは、第2基材フィルムと同様、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ20μmの粘着剤層(第1粘着剤層)が形成されている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。すなわち、比較例2におけるロール原反は、比較例1におけるロール原反とシート状製品の構成は同一であるが、当該シート状製品を巻回する際の表裏が反対となっている。

【0054】

この比較例2では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは5N、第1粘着剤層の光学フィルム側の界面における接着力Bは0.12N、第2粘着剤層の光学フィルム側の界面における接着力Cは17N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは0.15Nと測定された。すなわち、上記の各接着力が、A>B、かつ、C>Dの関係を満たしている。

【0055】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きが確認された。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きが確認された。

【0056】

(比較例3)

比較例3では、光学フィルムとしての偏光フィルム「SEG5423」(日東電工株式会社製)の両面に、上述の粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層をそれぞれ形成し、各粘着財層に離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せたシート状製品を用いた。

【0057】

一方の離型ライナー「MRF38」は、第1基材フィルムであり、上記粘着剤層(第1粘着剤層)を介して光学フィルムに貼り合せられている。また、他方の離型ライナー「MRF38」は、第2基材フィルムであり、上記粘着剤層(第2粘着剤層)を介して光学フィルムに貼り合せられている。第1基材フィルム及び第2基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0058】

この比較例3では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.15N、第1粘着剤層の光学フィルム側の界面における接着力Bは17N、第2粘着剤層の光学フィルム側の界面における接着力Cは17N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは0.15Nと測定された。すなわち、上記の各接着力が、A<B、かつ、C>Dの関係を満たしている。

【0059】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第1基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第2基材フィルムと光学フィルムとの間には浮きが確認された。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第1基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第2基材フィルムと光学フィルムとの間には浮きが確認された。

【0060】

(比較例4)

比較例4では、光学フィルムとしての偏光フィルム「SEG5423」(日東電工株式会社製)の両面に、表面保護フィルム「AS3−305」(藤森工業株式会社製)を貼り合せたシート状製品を用いた。

【0061】

表面保護フィルム「AS3−305」は、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ20μmの粘着剤層が形成されている。一方の表面保護フィルム「AS3−305」におけるフィルム部分は、第1基材フィルムであり、粘着剤層(第1粘着剤層)を介して光学フィルムに貼り合せられている。また、他方の表面保護フィルム「AS3−305」におけるフィルム部分は、第2基材フィルムであり、粘着剤層(第2粘着剤層)を介して光学フィルムに貼り合せられている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0062】

この比較例4では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは5N、第1粘着剤層の光学フィルム側の界面における接着力Bは0.12N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.12N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは5Nと測定された。すなわち、上記の各接着力が、A>B、かつ、C<Dの関係を満たしている。

【0063】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第2基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第1基材フィルムと光学フィルムとの間には浮きが確認された。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きが確認された。

【0064】

以上の実施例1及び比較例1〜4のように、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムが、外側からこの順序で積層された状態となるように巻回されたロール原反においては、内側に位置する部分には収縮する方向に応力が作用し、外側に位置する部分には伸張する方向に応力が作用する。したがって、伸張する方向に応力が作用する第1基材フィルムと第1粘着剤層との界面では浮きが生じにくいが、収縮する方向に応力が作用する第1粘着剤層と光学フィルムとの界面には浮きが生じやすくなる。しかし、実施例1のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、光学フィルム側の界面における接着力Bを大きく設定することにより、第1基材フィルムと光学フィルムとの間に浮きを生じにくくすることができる。

【0065】

また、高温環境下においては、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムの各層自体が収縮するため、内側に位置する第2基材フィルムには収縮する方向により大きな応力が作用し、第2基材フィルムと光学フィルムとの間に浮きがより生じやすくなる。しかし、実施例1のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、第2粘着剤層の接着力C,Dを大きく設定し、その接着力が大きい第2基材フィルム側を内側として光学フィルムを巻回することにより、第2基材フィルムと光学フィルムとの間に浮きを生じにくくして、高温環境下における耐久性を向上することができる。

【0066】

なお、上記各接着力A〜Dは、A<B、かつ、A<C<Dの関係を満たす範囲内で、以下のような値であることが好ましい。すなわち、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.05〜0.3N、第1粘着剤層の光学フィルム側の界面における接着力Bは10〜30N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.3〜1.5N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは2〜10Nであることが好ましい。

【0067】

実施例1では、第1基材フィルム及び第2基材フィルムが同一の材料(ポリエチレンテレフタレート)により形成されているが、このような構成に限らず、第1基材フィルム及び第2基材フィルムが異なる材料により形成された構成であってもよい。

【符号の説明】

【0068】

F1 光学シート片

F2 光学シート片

F11 光学フィルム

F12 第1基材フィルム

F13 第2基材フィルム

F14 第1粘着剤層

F15 第2粘着剤層

F21 光学フィルム

F22 第1基材フィルム

F23 第2基材フィルム

F24 第1粘着剤層

F25 第2粘着剤層

【技術分野】

【0001】

本発明は、第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してなるロール原反及びロール原反製造方法に関する。

【背景技術】

【0002】

液晶表示装置などに実装される光学表示ユニットの一例として、表示基板の片面又は両面に、偏光フィルムなどの光学フィルムを含む光学シート片が貼り合せられた構成を有するものがある。このような光学表示ユニットの製造方法として、従来から、光学フィルムを含む帯状光学シートに離型フィルム(第1基材フィルム)が貼り合せられたシート状製品を巻回してなるロール原反から、当該シート状製品を繰り出し、表示基板のサイズに応じた間隔で幅方向に沿って順次切断することにより、枚葉のシート状製品を製造する工程を含む方法が知られている。そして、製造された枚葉のシート状製品から第1基材フィルムが剥離されることにより、表面に第1粘着剤層を有する光学シート片が得られ、当該光学シート片が上記第1粘着剤層を介して表示基板に貼り合せられる。このように、第1基材フィルムは、表示基板に対する光学シート片の貼り合せ時に剥離されるため、比較的剥離しやすい構成となっている。

【0003】

上記のような従来の光学表示ユニットの製造方法では、通常、フィルム製造メーカにおいて製造された枚葉のシート状製品が、梱包されてパネル加工メーカへと輸送され、当該パネル加工メーカにおいて梱包解体されて各表示基板に貼り合せられる。上記梱包作業は、フィルム製造メーカとパネル加工メーカとが別々の場所にあるために必要な作業となっているが、作業が煩雑であるとともに、輸送時などに枚葉のシート状製品に傷や汚れが生じやすいといった問題がある。

【0004】

そこで、特開2007−140046号公報(特許文献1)に開示された技術では、帯状のシート状製品をロール原反から引き出して切断する工程と、切断された枚葉のシート状製品を表示基板に貼り合せる工程とが、連続した製造ライン上で行われるようになっている。これにより、従来のように枚葉のシート状製品を梱包するような構成と比較して、作業を簡単にすることができるとともに、輸送時などに生じる傷や汚れを抑制することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−140046号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に開示されているような技術であっても、帯状のシート状製品が巻回されたロール原反を、フィルム製造メーカからパネル加工メーカへ輸送する必要がある。帯状光学シートに含まれる偏光フィルムなどの光学フィルムは、わずかな傷や汚れが生じただけでも不良品として扱われるため、輸送中や、その後の表示基板に対する貼り合せ完了までの間に、光学フィルムに傷や汚れが生じるのを防止することを目的として、光学フィルムには表面保護フィルムが貼り合せられる。

【0007】

上記表面保護フィルムは、第2粘着剤層を介して光学フィルムの表面に対して剥離可能に貼り合せられる第2基材フィルムであり、表示基板に対する光学シート片の貼り合せ後に、上記第2粘着剤層とともに光学フィルムから剥離される。このように、第2基材フィルムは、表示基板に対する光学シート片の貼り合せ後に光学フィルムから剥離されるため、上記第2粘着剤層が光学フィルムに対して比較的剥離しやすくなっている。

【0008】

以上のように、第1基材フィルム及び第2基材フィルムは、比較的剥離しやすい構成となっている。このような剥離しやすい第1基材フィルム及び第2基材フィルムが積層された帯状のシート状製品を巻回してロール原反を形成した場合には、各基材フィルムと光学フィルムとの間に作用する応力によって、これらのフィルム間にずれが生じる場合がある。このような場合には、各基材フィルムと光学フィルムとの間に浮きが生じ、気泡やしわの原因となる。

【0009】

各基材フィルムと光学フィルムとの間に気泡やしわが発生すると、光学フィルムの表面又は粘着剤層の表面に傷が生じて、不良品となってしまうといった問題がある。特に、ロール原反を輸送する際などには、当該ロール原反が長時間にわたって高温環境下に晒される場合があり、このような場合には、各基材フィルムと光学フィルムとの間に浮きが生じやすく、ロール原反の耐久性が低下するといった問題がある。

【0010】

本発明は、上記の実情に鑑みてなされたものであって、基材フィルムと光学フィルムとの間に浮きが生じにくいロール原反及びロール原反製造方法を提供することを目的とする。また、本発明は、高温環境下における耐久性を向上することができるロール原反及びロール原反製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本願発明者は、上記のような問題を検討した結果、基材フィルムと光学フィルムの間に介在する粘着剤層の接着力とフィルムを巻回する方向の関係によって、フィルム間の浮きを抑制することができることを見出した。

【0012】

第1の本発明によるロール原反は、第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してなるロール原反であって、上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してなることを特徴とする。

【0013】

このような構成によれば、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムが、外側からこの順序で積層された状態となるように巻回されたロール原反を提供することができる。このようなロール原反においては、内側に位置する部分には収縮する方向に応力が作用し、外側に位置する部分には伸張する方向に応力が作用する。したがって、伸張する方向に応力が作用する第1基材フィルムと第1粘着剤層との界面では浮きが生じにくいが、収縮する方向に応力が作用する第1粘着剤層と光学フィルムとの界面には浮きが生じやすくなる。しかし、本発明のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、光学フィルム側の界面における接着力Bを大きく設定することにより、第1基材フィルムと光学フィルムとの間に浮きを生じにくくすることができる。

【0014】

また、高温環境下においては、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムの各層自体が収縮するため、内側に位置する第2基材フィルムには収縮する方向により大きな応力が作用し、第2基材フィルムと光学フィルムとの間に浮きがより生じやすくなる。しかし、本発明のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、第2粘着剤層の接着力C,Dを大きく設定し、その接着力が大きい第2基材フィルム側を内側として光学フィルムを巻回することにより、第2基材フィルムと光学フィルムとの間に浮きを生じにくくして、高温環境下における耐久性を向上することができる。

【0015】

第2の本発明によるロール原反は、上記第1基材フィルム及び上記第2基材フィルムの少なくとも一方が、ポリエステル系ポリマーからなることを特徴とする。

【0016】

このような構成によれば、第1基材フィルム及び第2基材フィルムの少なくとも一方を、コスト、ハンドリング性及び透明性などの観点でより好ましいポリエステル系ポリマーにより形成することができる。特に、ポリエステル系ポリマーは、材料の未溶解物及び劣化物がフィルム中に取り込まれることにより生じる欠点(いわゆるフィッシュアイ)を生じにくいという観点から、第1基材フィルム又は第2基材フィルムの材料としてより好適である。

【0017】

第3の本発明によるロール原反は、上記ポリエステル系ポリマーが、ポリエチレンテレフタレートであることを特徴とする。

【0018】

このような構成によれば、第1基材フィルム及び第2基材フィルムの少なくとも一方を、コスト及びハンドリング性などの観点で特に好ましいポリエチレンテレフタレートにより形成することができる。

【0019】

第4の本発明によるロール原反は、上記第1基材フィルム及び上記第2基材フィルムが、同一の材料により形成されていることを特徴とする。

【0020】

このような構成によれば、同一の材料で形成された第1基材フィルム及び第2基材フィルムが各面に設けられた光学フィルムを巻回してなるロール原反において、基材フィルムと光学フィルムとの間に浮きを生じにくくすることができるとともに、高温環境下における耐久性を向上することができる。

【0021】

第5の本発明によるロール原反製造方法は、第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してロール原反を製造するためのロール原反製造方法であって、上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してロール原反を製造することを特徴とする。

【0022】

このような構成によれば、第1の本発明によるロール原反と同様の効果を奏するロール原反製造方法を提供することができる。

【発明の効果】

【0023】

本発明によれば、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも光学フィルム側の界面における接着力Bを大きく設定するとともに、上記接着力Aよりも第2粘着剤層の接着力C,Dを大きく設定し、その接着力が大きい第2基材フィルム側を内側として光学フィルムを巻回することにより、基材フィルムと光学フィルムとの間に浮きを生じにくくすることができるとともに、高温環境下における耐久性を向上することができる。

【図面の簡単な説明】

【0024】

【図1】表示基板に光学シート片を貼り合せて光学表示ユニットを製造する際の態様を示した概略断面図である。

【図2】第1シート状製品の構成例を示した断面図である。

【発明を実施するための形態】

【0025】

図1は、表示基板Wに光学シート片F1,F2を貼り合せて光学表示ユニットUを製造する際の態様を示した概略断面図である。

【0026】

本実施形態では、第1ロール原反から帯状光学シートを繰り出して切断することにより生成された光学シート片F1が、表示基板Wの一方の面に貼り合せられ、第2ロール原反から帯状光学シートを繰り出して切断することにより生成された光学シート片F2が、表示基板Wの他方の面に貼り合せられることにより、光学表示ユニットUが製造される。ただし、このような構成に限らず、表示基板Wの一方の面にのみ光学シート片が貼り合せられるような構成であってもよい。

【0027】

(表示基板)

表示基板Wとしては、例えば、液晶セルのガラス基板ユニット、有機EL発光体ユニットなどが挙げられる。表示基板Wは、例えば長方形状に形成される。

【0028】

(光学シート片)

光学シート片F1,F2としては、偏光フィルム、位相差フィルム及び輝度向上フィルムの少なくとも1つを含む積層フィルムなどを例示することができる。光学シート片F1,F2は、その一方の面に、表示基板Wとの貼り合せ面を形成する第1粘着剤層F14,F24を有しており、この第1粘着剤層F14,F24には、第1基材フィルムF12,F22が貼り合せられている。光学シート片F1,F2を表示基板Wに貼り合せる際には、光学シート片F1,F2から第1粘着剤層F14,F24を残して第1基材フィルムF12,F22が剥離され、第1粘着剤層F14,F24を介して光学シート片F1,F2が表示基板Wに貼り合せられる。

【0029】

この例では、光学シート片F1は、光学フィルムF11と、第2基材フィルムF13とを有する。光学フィルムF11は、例えば、偏光子F11aと、その一方の面に接着された第1フィルムF11bと、他方の面に接着された第2フィルムF11cとからなる。

【0030】

第1基材フィルムF12は、第1粘着剤層F14を介して光学フィルムF11の第1面(第2フィルムF11c側の面)に貼り合せられる離型フィルム(いわゆるセパレータ)である。第2基材フィルムF13は、第2粘着剤層F15を介して光学フィルムF11の第2面(第1フィルムF11b側の面)に貼り合せられた表面保護フィルムであり、表示基板Wに対する光学シート片F1の貼り合せ後に、第2粘着剤層F15とともに光学フィルムF11から剥離される。第1フィルムF11bは、偏光子F11aの傷防止、汚染防止等を目的とする偏光子保護フィルムである。第2フィルムF11cは、第1粘着剤層F14との密着及び偏光子保護を目的とするコート層である。

【0031】

ただし、このような構成に限らず、光学フィルムF11に表面保護フィルム以外の第2基材フィルムF13が貼り合せられたような構成であってもよい。また、偏光子F11aの一方の面にのみ偏光子保護フィルム(第1フィルムF11b)が設けられた構成に限らず、偏光子F11aの両面に偏光子保護フィルムが設けられたような構成であってもよい。

【0032】

同様に、光学シート片F2は、光学フィルムF21と、第2基材フィルムF23とを有する。光学フィルムF21は、例えば、偏光子F21aと、その一方の面に接着された第1フィルムF21bと、他方の面に接着された第2フィルムF21cとからなる。

【0033】

第1基材フィルムF22は、第1粘着剤層F24を介して光学フィルムF21の第1面(第2フィルムF21c側の面)に貼り合せられる離型フィルム(いわゆるセパレータ)である。第2基材フィルムF23は、第2粘着剤層F25を介して光学フィルムF21の第2面(第1フィルムF21b側の面)に貼り合せられた表面保護フィルムであり、表示基板Wに対する光学シート片F2の貼り合せ後に、第2粘着剤層F25とともに光学フィルムF21から剥離される。第1フィルムF21bは、偏光子F21aの傷防止、汚染防止等を目的とする偏光子保護フィルムである。第2フィルムF21cは、第1粘着剤層F24との密着及び偏光子保護を目的とするコート層である。

【0034】

ただし、このような構成に限らず、光学フィルムF21に表面保護フィルム以外の第2基材フィルムF23が貼り合せられたような構成であってもよい。また、偏光子F21aの一方の面にのみ偏光子保護フィルム(第1フィルムF21b)が設けられた構成に限らず、偏光子F21aの両面に偏光子保護フィルムが設けられたような構成であってもよい。

【0035】

本実施形態では、帯状の光学フィルムF11の第1面に第1粘着剤層F14を介して第1基材フィルムF12が設けられるとともに、第2面に第2粘着剤層F15を介して第2基材フィルムF13が設けられた第1シート状製品が、ロール状に巻回されることにより、第1ロール原反が製造される。また、帯状の光学フィルムF21の第1面に第1粘着剤層F24を介して第1基材フィルムF22が設けられるとともに、第2面に第2粘着剤層F25を介して第2基材フィルムF23が設けられた第2シート状製品が、ロール状に巻回されることにより、第2ロール原反が製造される。

【0036】

(シート状製品の構成)

図2は、第1シート状製品100の構成例を示した断面図である。本実施形態では、第2シート状製品は、第1シート状製品100と同様の態様でフィルムが積層されることにより形成されているため、第1シート状製品100の構成についてのみ説明することとする。

【0037】

上述の通り、第1シート状製品100は、第1基材フィルムF12、第1粘着剤層F14、光学フィルムF11、第2粘着剤層F15及び第2基材フィルムF13が、この順序で積層された構成を有している。本実施形態では、図2に示すように、上記のような構成を有する第1シート状製品100を、第1基材フィルムF12が外側、第2基材フィルムF13が内側となるように巻芯200に巻回することにより、第1ロール原反Rが製造される。

【0038】

偏光子F11aは、フィルム状の偏光子(ポリビニルアルコール系フィルム)からなり、例えば、染色、架橋及び延伸処理を施したポリビニルアルコール(PVA)フィルムを乾燥することで得られる。偏光子保護フィルムとしての第1フィルムF11bは、例えばTAC(トリアセチルセルロース)フィルム又はPET(ポリエチレンテレフタレート)フィルムなどからなる。コート層としての第2フィルムF11cは、例えばポリビニルアルコール、イソシアネート、シアンアクリレート、アジリジンなどを主成分とする接着剤であることが好ましい。光学フィルムF11の厚さは、例えば40〜205μmである。

【0039】

第1基材フィルムF12は、例えばポリエチレンテレフタレート(PET)などのポリエステル系ポリマーからなる。第1基材フィルムF12の厚さは、例えば25〜60μmである。

【0040】

第2基材フィルムF13は、第1基材フィルムF12と同一の材料により形成されていることが好ましく、例えばポリエチレンテレフタレート(PET)などのポリエステル系ポリマーからなる。第2基材フィルムF13の厚さは、例えば25〜60μmである。

【0041】

第1基材フィルムF12及び第2基材フィルムF13を形成する材料としては、ポリエチレンテレフタレートに限らず、透明性、機械的強度、熱安定性、水分遮蔽性、等方性、耐久性、生産性などの観点から、例えばポリエチレンナフタレートなどのポリエチレンテレフタレート以外のポリエステル系ポリマー、ジアセチルセルロースやトリアセチルセルロースなどのセルロース系ポリマー、ポリメチルメタクリレートなどのアクリル系ポリマー、ポリスチレンやアクリロニトリル・スチレン共重合体などのスチレン系ポリマー、ポリカーボネート系ポリマー、ポリエチレン、ポリプロピレン、シクロ系またはノルボルネン構造を有するオレフィン系樹脂、塩化ビニル系ポリマー、ナイロンや芳香族ポリアミドなどのアミド系ポリマー、イミド系ポリマー、スルホン系ポリマー、ポリエーテルスルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニレンスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマー、あるいは上記ポリマーのブレンド物などを用いることができる。

【0042】

ただし、第1基材フィルムF12及び第2基材フィルムF13は、コスト、ハンドリング性、透明性などの観点から、オレフィン系ポリマーやポリエステル系ポリマーにより形成されることが好ましく、材料の未溶解物及び劣化物がフィルム中に取り込まれることにより生じる欠点(いわゆるフィッシュアイ)を生じにくいという観点から、ポリエステル系ポリマーにより形成されることがより好ましい。また、コスト及びハンドリング性などの観点から、第1基材フィルムF12及び第2基材フィルムF13をポリエチレンテレフタレートにより形成することが特に好ましい。

【0043】

以下では、複数種類のロール原反について、第1基材フィルム及び第2基材フィルムの光学フィルムに対する浮きを確認することにより行った浮き評価試験の結果について説明する。当該浮き評価試験に用いた各ロール原反は、光学フィルムの第1面及び第2面に、それぞれ種々の接着力を有する粘着剤層を介して第1基材フィルム及び第2基材フィルムを貼り合わせることによりシート状製品を製造し、当該シート状製品を巻芯に巻回することにより得られたものである。浮き評価は、常温環境(温度25℃、湿度55%)と、高温環境(温度60℃、湿度30%)のそれぞれの環境下において行った。試験結果は、下記表1の通りである。

【表1】

【0044】

(実施例1)

実施例1では、光学フィルムとしての粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層(第1粘着剤層)に、第1基材フィルムとして離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せるとともに、上記粘着剤層とは反対側の面に、第2基材フィルムとして表面保護フィルム「RP−300」(日東電工株式会社製)を貼り合せたシート状製品を用いた。

【0045】

第1基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。また、第2基材フィルムは、第1基材フィルムと同様、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ23μmの粘着剤層(第2粘着剤層)が形成されている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0046】

この実施例1では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.15N、第1粘着剤層の光学フィルム側の界面における接着力Bは17N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.4N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは5Nと測定された。すなわち、上記の各接着力が、A<B、かつ、A<C<Dの関係を満たしている。

【0047】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きは確認されなかった。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きは確認されなかった。

【0048】

(比較例1)

比較例1では、光学フィルムとしての粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層(第1粘着剤層)に、第1基材フィルムとして離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せるとともに、上記粘着剤層とは反対側の面に、第2基材フィルムとして表面保護フィルム「AS3−305」(藤森工業株式会社製)を貼り合せたシート状製品を用いた。

【0049】

第1基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。また、第2基材フィルムは、第1基材フィルムと同様、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ20μmの粘着剤層(第2粘着剤層)が形成されている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0050】

この比較例1では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.15N、第1粘着剤層の光学フィルム側の界面における接着力Bは17N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.12N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは5Nと測定された。すなわち、上記の各接着力が、A<B、かつ、C<Dであり、さらにA>Cの関係を満たしている。

【0051】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きは確認されなかった。しかし、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第1基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第2基材フィルムと光学フィルムとの間には浮きが確認された。

【0052】

(比較例2)

比較例2では、光学フィルムとしての粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層(第2粘着剤層)に、第2基材フィルムとして離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せるとともに、上記粘着剤層とは反対側の面に、第1基材フィルムとして表面保護フィルム「AS3−305」(藤森工業株式会社製)を貼り合せたシート状製品を用いた。

【0053】

第2基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。また、第1基材フィルムは、第2基材フィルムと同様、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ20μmの粘着剤層(第1粘着剤層)が形成されている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。すなわち、比較例2におけるロール原反は、比較例1におけるロール原反とシート状製品の構成は同一であるが、当該シート状製品を巻回する際の表裏が反対となっている。

【0054】

この比較例2では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは5N、第1粘着剤層の光学フィルム側の界面における接着力Bは0.12N、第2粘着剤層の光学フィルム側の界面における接着力Cは17N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは0.15Nと測定された。すなわち、上記の各接着力が、A>B、かつ、C>Dの関係を満たしている。

【0055】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きが確認された。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きが確認された。

【0056】

(比較例3)

比較例3では、光学フィルムとしての偏光フィルム「SEG5423」(日東電工株式会社製)の両面に、上述の粘着剤層付きの偏光フィルム「SEG1423」(日東電工株式会社製)における上記粘着剤層をそれぞれ形成し、各粘着財層に離型ライナー「MRF38」(三菱樹脂株式会社製)を貼り合せたシート状製品を用いた。

【0057】

一方の離型ライナー「MRF38」は、第1基材フィルムであり、上記粘着剤層(第1粘着剤層)を介して光学フィルムに貼り合せられている。また、他方の離型ライナー「MRF38」は、第2基材フィルムであり、上記粘着剤層(第2粘着剤層)を介して光学フィルムに貼り合せられている。第1基材フィルム及び第2基材フィルムは、ポリエチレンテレフタレートにより形成されており、厚さは38μmである。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0058】

この比較例3では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.15N、第1粘着剤層の光学フィルム側の界面における接着力Bは17N、第2粘着剤層の光学フィルム側の界面における接着力Cは17N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは0.15Nと測定された。すなわち、上記の各接着力が、A<B、かつ、C>Dの関係を満たしている。

【0059】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第1基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第2基材フィルムと光学フィルムとの間には浮きが確認された。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第1基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第2基材フィルムと光学フィルムとの間には浮きが確認された。

【0060】

(比較例4)

比較例4では、光学フィルムとしての偏光フィルム「SEG5423」(日東電工株式会社製)の両面に、表面保護フィルム「AS3−305」(藤森工業株式会社製)を貼り合せたシート状製品を用いた。

【0061】

表面保護フィルム「AS3−305」は、ポリエチレンテレフタレートにより形成された厚さ38μmのフィルムであり、光学フィルムとの接着面にアクリル系粘着剤からなる厚さ20μmの粘着剤層が形成されている。一方の表面保護フィルム「AS3−305」におけるフィルム部分は、第1基材フィルムであり、粘着剤層(第1粘着剤層)を介して光学フィルムに貼り合せられている。また、他方の表面保護フィルム「AS3−305」におけるフィルム部分は、第2基材フィルムであり、粘着剤層(第2粘着剤層)を介して光学フィルムに貼り合せられている。このような構成を有する長さ400mの帯状のシート状製品を、第1基材フィルムが外側、第2基材フィルムが内側となるように、外径6インチの巻芯に巻回することにより、ロール原反を製造した。

【0062】

この比較例4では、25mm幅の180℃ピール測定により、第1粘着剤層の第1基材フィルム側の界面における接着力Aは5N、第1粘着剤層の光学フィルム側の界面における接着力Bは0.12N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.12N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは5Nと測定された。すなわち、上記の各接着力が、A>B、かつ、C<Dの関係を満たしている。

【0063】

このような構成を有するロール原反を常温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、第2基材フィルムと光学フィルムとの間には浮きは確認されなかったが、第1基材フィルムと光学フィルムとの間には浮きが確認された。また、上記ロール原反を高温環境下に1週間保持した後、第1基材フィルムと光学フィルムとの間、及び、第2基材フィルムと光学フィルムとの間の浮きを評価したところ、いずれも浮きが確認された。

【0064】

以上の実施例1及び比較例1〜4のように、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムが、外側からこの順序で積層された状態となるように巻回されたロール原反においては、内側に位置する部分には収縮する方向に応力が作用し、外側に位置する部分には伸張する方向に応力が作用する。したがって、伸張する方向に応力が作用する第1基材フィルムと第1粘着剤層との界面では浮きが生じにくいが、収縮する方向に応力が作用する第1粘着剤層と光学フィルムとの界面には浮きが生じやすくなる。しかし、実施例1のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、光学フィルム側の界面における接着力Bを大きく設定することにより、第1基材フィルムと光学フィルムとの間に浮きを生じにくくすることができる。

【0065】

また、高温環境下においては、第1基材フィルム、第1粘着剤層、光学フィルム、第2粘着剤層及び第2基材フィルムの各層自体が収縮するため、内側に位置する第2基材フィルムには収縮する方向により大きな応力が作用し、第2基材フィルムと光学フィルムとの間に浮きがより生じやすくなる。しかし、実施例1のように、第1粘着剤層の第1基材フィルム側の界面における接着力Aよりも、第2粘着剤層の接着力C,Dを大きく設定し、その接着力が大きい第2基材フィルム側を内側として光学フィルムを巻回することにより、第2基材フィルムと光学フィルムとの間に浮きを生じにくくして、高温環境下における耐久性を向上することができる。

【0066】

なお、上記各接着力A〜Dは、A<B、かつ、A<C<Dの関係を満たす範囲内で、以下のような値であることが好ましい。すなわち、第1粘着剤層の第1基材フィルム側の界面における接着力Aは0.05〜0.3N、第1粘着剤層の光学フィルム側の界面における接着力Bは10〜30N、第2粘着剤層の光学フィルム側の界面における接着力Cは0.3〜1.5N、第2粘着剤層の第2基材フィルム側の界面における接着力Dは2〜10Nであることが好ましい。

【0067】

実施例1では、第1基材フィルム及び第2基材フィルムが同一の材料(ポリエチレンテレフタレート)により形成されているが、このような構成に限らず、第1基材フィルム及び第2基材フィルムが異なる材料により形成された構成であってもよい。

【符号の説明】

【0068】

F1 光学シート片

F2 光学シート片

F11 光学フィルム

F12 第1基材フィルム

F13 第2基材フィルム

F14 第1粘着剤層

F15 第2粘着剤層

F21 光学フィルム

F22 第1基材フィルム

F23 第2基材フィルム

F24 第1粘着剤層

F25 第2粘着剤層

【特許請求の範囲】

【請求項1】

第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してなるロール原反であって、

上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、

上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してなることを特徴とするロール原反。

【請求項2】

上記第1基材フィルム及び上記第2基材フィルムの少なくとも一方が、ポリエステル系ポリマーからなることを特徴とする請求項1に記載のロール原反。

【請求項3】

上記ポリエステル系ポリマーが、ポリエチレンテレフタレートであることを特徴とする請求項2に記載のロール原反。

【請求項4】

上記第1基材フィルム及び上記第2基材フィルムが、同一の材料により形成されていることを特徴とする請求項1〜3のいずれかに記載のロール原反。

【請求項5】

第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してロール原反を製造するためのロール原反製造方法であって、

上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、

上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してロール原反を製造することを特徴とするロール原反製造方法。

【請求項1】

第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してなるロール原反であって、

上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、

上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してなることを特徴とするロール原反。

【請求項2】

上記第1基材フィルム及び上記第2基材フィルムの少なくとも一方が、ポリエステル系ポリマーからなることを特徴とする請求項1に記載のロール原反。

【請求項3】

上記ポリエステル系ポリマーが、ポリエチレンテレフタレートであることを特徴とする請求項2に記載のロール原反。

【請求項4】

上記第1基材フィルム及び上記第2基材フィルムが、同一の材料により形成されていることを特徴とする請求項1〜3のいずれかに記載のロール原反。

【請求項5】

第1面に第1粘着剤層を介して第1基材フィルムが設けられるとともに、第2面に第2粘着剤層を介して第2基材フィルムが設けられた帯状の光学フィルムを巻回してロール原反を製造するためのロール原反製造方法であって、

上記第1粘着剤層の上記第1基材フィルム側の界面における接着力Aと、上記第1粘着剤層の上記光学フィルム側の界面における接着力Bと、上記第2粘着剤層の上記光学フィルム側の界面における接着力Cと、上記第2粘着剤層の上記第2基材フィルム側の界面における接着力Dとが、A<B、かつ、A<C<Dの関係を満たしており、

上記第1基材フィルムが外側、上記第2基材フィルムが内側となるように、上記光学フィルムを巻回してロール原反を製造することを特徴とするロール原反製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−188550(P2010−188550A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−32874(P2009−32874)

【出願日】平成21年2月16日(2009.2.16)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月16日(2009.2.16)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]