ロール及び洗浄装置

【課題】長期間に亘って、被洗浄面に付着した液体を確実に除去、搾取、洗浄することができるロール、及びそのロールを搭載した洗浄装置を、コストを抑えて安価にて提供する。

【解決手段】ロール1はロール部2及び台座3を有し、台座3は開口部10が形成された本体部7、及び本体部7の両端に連接される継ぎ手部A8及び継ぎ手部B9を有し、継ぎ手部A8及び/又は継ぎ手部B9は中空部11が形成され、中空部11は開口部10と連通されてあり、本体部7の外周には開口部10に連通する孔部13が開設されてあると共に、ロール部2が形成され、ロール部2は不織布からなる概円環状の複数のロール片4a、4bが積層されると共に、内周に切欠き部が設けられたロール片4bを有し、切欠き部が本体部7の長手方向に連なることにより複数の流体拡散溝部14が形成され、孔部13のロール部2側に流体拡散溝部14が位置するものである。

【解決手段】ロール1はロール部2及び台座3を有し、台座3は開口部10が形成された本体部7、及び本体部7の両端に連接される継ぎ手部A8及び継ぎ手部B9を有し、継ぎ手部A8及び/又は継ぎ手部B9は中空部11が形成され、中空部11は開口部10と連通されてあり、本体部7の外周には開口部10に連通する孔部13が開設されてあると共に、ロール部2が形成され、ロール部2は不織布からなる概円環状の複数のロール片4a、4bが積層されると共に、内周に切欠き部が設けられたロール片4bを有し、切欠き部が本体部7の長手方向に連なることにより複数の流体拡散溝部14が形成され、孔部13のロール部2側に流体拡散溝部14が位置するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールと、このロールを搭載した洗浄装置に関するものである。

【背景技術】

【0002】

従来のこの種のロール、及び洗浄装置に関しては、一般的に不織布ロール、ゴムロール等が使用されると共に、前記の如くのロールが洗浄装置に搭載されているが、例えば、不織布ロールに関しては、極細繊維が立体的に絡合された不織布の空隙部に高分子弾性体が多孔質構造で充填された繊維質シートからなるディスク状物を多数枚重畳してなる吸液ロール(特許文献1)がある。

【0003】

特許文献1の吸液ロールは、吸液に必要な外部装置を備えていない為、不織布層からなるロール部が徐々に吸液飽和状態となる。吸液に必要な外部装置を備えていないロールにおける液体除去機能は、ロールにコンプレッサー等を介してエアー圧、油圧等の一定の圧力がかかりながら、駆動手段により回転することにより、液体を被洗浄面の両端部から流し去るダム機能と、ロールが回転しながら圧力により圧縮される圧縮ゾーンにおいて、ロール部の空隙部に吸収された液体を被洗浄面に一旦放出し、次いでロールが圧力による圧縮から開放される開放ゾーンにおいて、不織布を形成する繊維質の毛細管現象により被洗浄面の液体がロール部に吸い上げられ、ロール部の空隙部に放出される吸排機能とから構成されている。前記ダム機能はゴムロール等にも発現する機能であるが、前記吸排機能は不織布ロールに特有の機能である。すなわち、不織布に充填された高分子弾性体が弾性変形する為、ロール部の空隙率が前記圧縮ゾーンで0%となり、前記開放ゾーンで元の空隙率に復元することにより発現する。しかし、ロールに付加される圧力が低い場合、開放ゾーンにおいてロール部の空隙部に吸い上げられた液体は、圧縮ゾーンにおいて全量の液体を、ロールの外部に排出することができず、空隙部に液体が残留する。前記の動作を繰り返す内に、ロール部の空隙部は徐々に液体が溜まり、最終的にロール部は吸液飽和状態となり、液体除去性能が長期間に亘って持続しないという問題を有していた。なお、開放ゾーンにおいて、ロール部の空隙部に吸収された液体を全量排出することができるような高い圧力をロールに付加した場合、ロール部の表面部が早期に摩耗し、ロールの耐久性が極端に劣ることになる。

【0004】

上記問題を解決するために、吸液機能を備えた軸本体、及びこの軸本体に圧着重畳された不織布シートで構成する不織布ロールと、当該不織布ロールと配管を介し連通される真空ポンプとで構成される、送出、吸液機能を備えた不織布ロールを利用する吸液方法であって、この吸液方法は、吸引抵抗による真空値、及び毛細管の機能を高めることを意図して、前記不織布部をウエットな吸液状態にして使用し、かつこの使用状態で前記軸本体に多数千鳥状等に開設した透孔を介して、前記吸液状態にある不織布部内部に於いて、不織布ロール外表面方向に向かってほぼ倒円錐形状に有効な吸液、送液毛細管部を作用せしめるとともに、前記真空吸引力の一部が前記不織布ロールの外表面に於いて重畳作用するように構成したことにより、前記真空吸引力を当該不織布ロールの外表面で均一作用させる構成とした不織布ロールを利用する吸液方法と、この吸液方法に使用する吸液ロール装置(特許文献2)が考案されている。

【0005】

また、透孔、及び空洞部を備えた軸本体と、この軸本体に設けた毛細管作用及び吸水作用をなすポーラス孔を多数有するロール本体と、前記軸本体の連通孔に設けた真空接続配管系とを備えた吸液ロールを利用して被処理物の流体を真空吸引排液する排液方法において、この空洞部の内壁面に形成される水膜、層状の水膜、水壁等の遮蔽流域を、外部気体の間欠的な強制導入による増速吸引で崩し、前記内壁面の透孔を開口して、真空吸引による排液機能を回復する構成とした高速対応吸液ロールの排液機能回復方法と、その排液装置(特許文献3)がある。

【特許文献1】特開昭61−262586号公報

【特許文献2】特開平7−120145号公報

【特許文献3】特許第3224461号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2の不織布ロールを利用する吸液方法と、この吸液方法に使用する吸液ロール装置は、不織布ロールの有するダム機能と吸排機能に加えて、不織布部の空隙部に吸収され、吸排機能における圧縮ゾーンにおいてロールの外部に排出されず、不織布部の空隙部に残留した液体は、真空ポンプにより、透孔、空洞部、貫通孔を介して不織布ロールの外部に排出されるので、特許文献1に示したような吸液に必要な外部装置を備えていない不織布ロールに比べて、不織布部の吸液飽和状態は抑制され、液体除去性能は長期間に亘って持続される。しかしながら、新たに真空ポンプ等の外部装置を導入する必要があり、設備投資コストが高くなるという課題を有していた。

【0007】

また、不織布ロール外部に排出された液体は、真空ポンプ装置側に吸引されることになる。排出された液体は、フィルター等により真空ポンプ装置への流入を防いでいるものの、排出された液体の一部はフィルター等を通過して真空ポンプ装置に流入し、徐々に真空吸引力が低下すると共に、真空ポンプが故障しやすくなる為、真空ポンプのメンテナンス費用、あるいは修理費用等に加え、フィルターの購入費用等のロールにかかるランニングコストが嵩むという課題も有していた。

【0008】

さらに、真空ポンプにより、吸液状態にある不織布部の内部において、不織布ロール外表面方向に向かってほぼ倒円錐形状に有効な吸液、送液毛細管部を作用させることから、不織布部の外表面に、液体の中の高粘度成分及び/又は液体の中に混入している鉄粉、アルミ粉等の金属粉、塵埃等の異物を積極的に付着させ、不織布部の表面が目詰まりを起こし、ロールの吸排機能に支障をきたすという課題もあった。

【0009】

特許文献3の高速対応吸液ロールの排液機能回復方法と、その排液装置は、軸本体の空洞部に収れん部を備えるか、傘状のスペーサー等を設ける必要があり、軸本体の構成が複雑となることから、軸本体の製作が難しく、且つ手間取るので、ロール本体のコスト高につながるという課題を有していた。

【0010】

本発明は、上記従来の課題を解決するもので、長期間に亘って、被洗浄面に付着した液体を確実に除去、搾取、洗浄することができるロール、及びそのロールを搭載した洗浄装置を、コストを抑えて安価にて提供することを目的としている。

【課題を解決するための手段】

【0011】

前記従来の課題を解決する為に、請求項1の発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は開口部が形成された本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記継ぎ手部A及び/又は前記継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあり、前記本体部の外周には前記開口部に連通する孔部が開設されてあると共に、前記ロール部が形成され、前記ロール部は不織布からなる概円環状の複数のロール片が積層されると共に、内周に切欠き部が設けられた前記ロール片を有し、前記切欠き部が前記本体部の長手方向に連なることにより複数の流体拡散溝部が形成され、前記孔部の前記ロール部側に前記流体拡散溝部が位置するもので、液体が付着した被洗浄面は、ロール部と接触すると、ロールのダム機能と吸排機能により、液体が除去される。ロールは、吸排機能により、ロール部を構成する不織布が有する繊維の毛細管現象により、ロール部の内部に液体を放出すると共に、外部に排出する。前記の吸排機能を繰り返す内に、ロール部は徐々に吸液飽和状態となる。ところで、本発明のロールは、台座を構成する継ぎ手部A及び/又は継ぎ手部Bに中空部が形成されると共に、本体部に開口部が形成され、中空部と開口部は連通している。継ぎ手部A及び/又は継ぎ手部Bに配管を介してコンプレッサーを接続し、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を介して、継ぎ手部A及び/又は継ぎ手部Bに形成された中空部、次いで、本体部に形成された開口部の順に流入する。そして、圧縮流体は、開口部に充満すると、本体部の外周に開口部に連通するよう形成された孔部を介して流体拡散溝部に流れ込み、均一にロール部に流出すると共に、ロール部に吸収された液体と共にロールの外部に排出される。従って、吸液飽和状態となったロール部は、液体が圧縮流体と共にロールの外部に排出されることから、吸排機能により吸い上げられる液体を、吸収する空隙部が再び確保されるので、吸液飽和状態が解消され、吸排機能が持続する為、ロールは長期間に亘って、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングとしては、ロールの非稼動時がよい。

【0012】

また、ロールは、ロール片の内周に設けられた切欠き部が本体部の長手方向に連なることにより、複数の流体拡散溝部が形成され、本体部の外周に形成された孔部のロール部側に前記流体拡散溝部が位置するよう形成されているので、開口部から孔部を介してロール部に流出する圧縮流体は、流体拡散溝部を通してロール部に流れ込む。その為、流体拡散溝部が形成されておらず、孔部がロール片の内周と略接触するよう形成された形態に比べ、均一に圧縮流体がロール部に流入するので、ロール部からの液体の排出性能の向上につながる。すなわち、均一に圧縮流体がロール部に流入することから、ロール部に吸収された液体が、ロールの外部に排出される際の時間を短縮できると共に、ロール部の全域に亘って、より均一に液体を排出することができる。

【0013】

さらに、ロール部の表面部に液体の中の高粘度成分及び/又は液体の中に混入している鉄粉、アルミ粉等の金属粉、塵埃等の異物が付着し、ロール部の表面部が目詰まりを起こして、吸排機能に支障をきたした場合においても、ロール部の内部から排出される圧縮流体、及び液体と共に、ロール部の表面部に付着した高粘度成分及び/又は鉄粉、アルミ粉等の金属粉、塵埃等の異物も、ロール部の表面部から除去される。すなわち、高粘度成分は、ロール部から排出される液体に溶解すると共に押し流され、金属粉、塵埃等の異物は圧縮流体の噴射する圧力により取り除かれる。その為、ロールは長期間に亘って、吸排機能を発揮することができるので、ロールの耐用年数の向上につながる。

【0014】

なお、液体の中の高粘度成分とは、例えば、自動車鋼板のプレス用の洗浄油は、高級脂肪酸塩、高級脂肪酸エステル、石油スルホネート、硫黄系極圧剤、精製鉱物油、精製高沸点溶剤等の混合物である。前記の成分の内、高級脂肪酸塩、及び高級脂肪酸エステルは動粘度が70〜100mm2/s程度で、高粘度成分にあたる。

【0015】

また、中空部、及び開口部に噴射される圧縮流体は、ロールにエアー圧、油圧等の圧力を加えるシリンダーに連結されるコンプレッサーから導入すればよい。その為、真空ポンプ等の外部装置を、新規に用意する必要がないので、設備投資コストの低減につながり、安価にてロールを提供することができる。

【0016】

さらにまた、ロール部は、本体部の外周に不織布からなる複数の概円環状のロール片が積層されて形成されているので、ロールの使用目的に応じて、ロール片の本体部にたいする積層枚数を調整することにより、ロール部の表面部の硬度を任意に設定することができる。すなわち、ロール片の積層枚数を増やすと、ロール部の表面部の硬度は高くなり、ロール片の積層枚数を減らすと、ロール部の表面部の硬度は低くなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0017】

請求項2の発明のロールは、特に、請求項1のロールにおいて、流体拡散溝部はロール部の長手方向における一方の端部の近傍と他方の端部の近傍との範囲内に形成されてあるもので、本体部の両端部には流体拡散溝部が形成されていない。その為、圧縮流体は、本体部の両端部からロールの外部に流出することがなく、ロール部の外周から確実にロールの外部に流出するので、圧縮流体の損失がなく、ロール部からの液体の排出性能が大幅に向上する。

【0018】

請求項3の発明のロールは、特に、請求項1から2のロールにおいて、ロール部はロール片よりも回転外径が小である補強部材を有するもので、ロール部の表面部は、芯部に比べて硬度が低く、柔軟性が高いことから、ロールの弾力性が向上し、ロール部と被洗浄面の接触面積が広がり、被洗浄面から効率よく確実に液体が除去、搾取、洗浄される。一方、ロール部の芯部は、ロール片と補強部材が積層されているので、表面部に比べて硬く、ロールの回転中において、ロール片が本体部から位置ズレを生じ、ロール部の表面部に凹凸が発生することが防止される。その為、ロールは被洗浄面に残滓マークを発生させることがなく、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができると共に、高い耐久性を保持することができる。

【0019】

請求項4の発明のロールは、特に、請求項3のロールにおいて、補強部材の内周には切欠き部が形成されてあるもので、ロール部は補強部材が積層されてあっても、連続的に形成された流体拡散溝部が確保される為、圧縮流体の流れが補強部材により遮断されることがない。その為、圧縮流体と液体を均一にロール部の外周から排出することができる。

【0020】

請求項5の発明のロールは、特に、請求項1から4のロールにおいて、ロール片及び補強部材の有する切欠き部は内周の等分箇所に形成されてあるもので、ロールはバランスがよく、回転ブレを発生することがなく、安定した回転が保持される為、長期間に亘り、優れた液体除去性能が発揮される。

【0021】

請求項6の発明のロールは、特に、請求項1から5のロールにおいて、本体部の外周にたいする孔部の開口面積の比率が、本体部の端部の近傍よりも略中央部の方が大にて形成されてあるもので、本体部の略中央部の近傍において、より多くの圧縮流体が流体拡散溝部に沿って流れると共に、ロール部の外周からロールの外部に流出する。ところで、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面は、さまざまな幅のものがロール部に接触し、通過するが、ロール部の略中央部の近傍は、必ず前記被洗浄面が通過する。従って、ロール部の略中央部の近傍は、最も液体が吸収される箇所である。その為、本体部の略中央部の近傍から、より多くの圧縮流体がロール部に流れ込む形態とすることにより、ロール部からの液体の排出性能が飛躍的に向上する。

【0022】

請求項7の発明の洗浄装置は、請求項1から6のいずれか1項に記載されたロールと、ロールを回転駆動する駆動手段と、継ぎ手部Aあるいは継ぎ手部Bの少なくとも一方に配管を介して連通されるコンプレッサーを有するもので、長期間に亘って、被洗浄面から液体を除去、搾取、洗浄することができるロールが搭載されていることから、優れた液体除去性能が発揮される。その為、被洗浄面に液体が不均一に残る残滓マークの発生が抑制され、被洗浄面の品質の向上につながる。

【発明の効果】

【0023】

請求項1の発明のロールは、ロール部からの液体の排出機能の向上を図り、長期間に亘って、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができる。また、ロールの耐用年数の向上を図ることができる。さらに、安価にてロールを提供することができる。

【0024】

請求項2の発明のロールは、圧縮流体が本体部の両端部からロールの外部に流出することがなく、ロール部の外周から確実にロールの外部に流出するので、ロール部からの液体の排出性能が大幅に向上する。

【0025】

請求項3の発明のロールは、被洗浄面に残滓マークを発生させることがなく、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができると共に、高い耐久性を保持することができる。

【0026】

請求項4の発明のロールは、圧縮流体の流れが補強部材により遮断されることがなく、圧縮流体と液体を均一にロール部の外周から排出することができる。

【0027】

請求項5の発明のロールは、バランスがよく、回転ブレを発生することがなく、安定した回転が保持され、長期間に亘り、優れた液体除去性能を発揮することができる。

【0028】

請求項6の発明のロールは、本体部の略中央部の近傍から、より多くの圧縮流体がロール部に流れ込むことから、多量の液体を吸収するロール部の略中央部の近傍において液体が排出しやすくなり、ロール部からの液体の排出性能が飛躍的に向上する。

【0029】

請求項7の発明の洗浄装置は、搭載されたロールにより優れた液体除去性能が発揮されることから、被洗浄面に液体が不均一に残る残滓マークの発生が抑制され、被洗浄面の品質の向上を図ることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、この実施の形態により本発明が限定されるものではない。

【0031】

(実施例1)

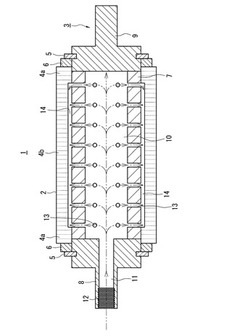

図1は、本発明の第1の実施例におけるロールの正面図、図2は、本発明の第1の実施例におけるロールの断面図、図3は、台座の正面図、図4(a)は、本体部の非形成領域の外周に積層されるロール片の平面図、図4(b)は、本体部の形成領域の外周に積層されるロール片の平面図である。

【0032】

図1、及び図2において、ロール1は、台座3、止め金具5、プレート6、及び複数のロール片4a、4bからなるロール部2より構成されている。台座3は、鉄等の金属材料からなり、外周にロール部2が形成されてある本体部7、及び本体部7の一方の端部に連接される継ぎ手部A8は中空部11を有する中空状であり、本体部7の他方の端部に連接される継ぎ手部B9は中実状である。ロール部2は、複数のロール片4a、4bが台座3を構成する本体部7の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具5、及びプレート6にて挟み付けられて形成されてある。止め金具5には、スナップリングが使用されている。

【0033】

図2、及び図3において、台座3を構成する本体部7は、長手方向と略平行となるよう外周に複数の円形の孔部13が形成されている。孔部13は、本体部7の外周等分6箇所に設けられていると共に、本体部7の長手方向に亘る全長の内、両端部の近傍における非形成領域L2を除く形成領域L1の範囲内にて開設されている。さらに、孔部13は、本体部7の有する開口部10に連通している。孔部13の形状は円形以外にも、概三角形、概四角形等の多角形状、星型、十字型等の異形断面形状であってもよい。また、継ぎ手部A8は、中空部11が設けられてあると共に、一方の端部には、ロータリージョイント(図示せず)が接続されるネジ部12が形成されてあり、他方は本体部7の一方の端部に、溶接による接合部16を介して連接されている。従って、本体部7の有する開口部10と、継ぎ手部A8の有する中空部11は、必然的に連通することになる。中実状の継ぎ手部B9の一方の端部も本体部7の他方の端部に、溶接による接合部16を介して連接し、台座3が構成されている。継ぎ手部A8、及び継ぎ手部B9に形成された窪み部15には、止め金具5が嵌合挿入される。

【0034】

図4(a)において、ロール片4aは、中心部に穴部18、外周に側縁部19が形成された概円環状の不織布17からなる。不織布17は、複数本の繊維を有する。ロール片4aは、図2、及び図3の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍、すなわち孔部13が本体部7の外周に開設されていない非形成領域L2の範囲に積層される。

【0035】

図4(b)において、ロール片4bは、中心部に穴部18、外周に側縁部19が形成された概円環状の不織布17からなる。不織布17は、複数本の繊維を有する。また、ロール片4bは、内周の等分6箇所に、概U字状の切欠き部20が形成されている。ロール片4bは、図2、及び図3の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍における非形成領域L2を除く孔部13が外周に開設された形成領域L1の範囲内に積層される。そして、切欠き部20が本体部7の形成領域L1に亘って連なることにより、図2の如く、複数の流体拡散溝部14が形成されると共に、孔部13のロール部2側に流体拡散溝部14が位置するよう設定される。すなわち、孔部13と、流体拡散溝部14は対向するよう形成される。ロール片4bの内周に形成される切欠き部20の数は、本体部7の外周に開設される孔部13の円周上の数に応じて変更される。さらに、切欠き部20の形状は、概U字状以外にも、概V字状、概凹状等であっても構わない。

【0036】

なお、ロール部2は、ロール1に使用する総数のロール片4a、4bより形成される。ロール片4aとロール片4bは、同一材質の不織布17であり、外径、及び内径の寸法は略同一である。また、特に図示しないが、台座3にたいするロール片4a、4bの位置ズレを防止する為に、ロール片4a、4bの内周に凹状の溝部を形成すると共に、台座3を構成する本体部7の長手方向の外周に凸状のキーを装着して、前記凹状の溝部を凸状のキーに嵌合挿入することにより、ロール片4a、4bを、本体部7の外周に積層してもよい。

【0037】

次に、ロール1の製作方法について説明する。

【0038】

最初に、外周に孔部13が開設され、開口部10を有する略円筒形状の本体部7を用意する。次いで、中空部11を有する中空状の継ぎ手部A8、及び中実状の継ぎ手部B9を、本体部7の両端部に挿入し、圧入、あるいは焼きばめすると共に、溶接による接合部16を介して本体部7と継ぎ手部A8、及び継ぎ手部B9を一体化し、台座3を形成する。本体部7と継ぎ手部A8、及び継ぎ手部B9の連接方法は、台座3の強度が保持されるのであれば、ネジ止め、ボルト締め等の方法であっても構わない。

【0039】

次に、複数本の繊維を有する平板状の不織布17を用意し、不織布17をトムソン型、あるいはレーザーカッター等を用いて、穴部18、及び側縁部19を有する概円環状のロール片4aと、穴部18、側縁部19、及び内周の等分6箇所に切欠き部20を有する概円環状のロール片4bに打ち抜く。次いで、ロール片4aを複数重ね合わせて、穴部18を台座3にたいして貫通させ、本体部7の外周に孔部13が開設されていない一方の非形成領域L2の範囲に積層する。次に、ロール片4bを複数重ね合わせて、穴部18を台座3にたいして貫通させ、本体部7の外周に孔部13が開設された形成領域L1の範囲に積層する。その際、切欠き部20が長手方向に連なるように積層し、切欠き部20が連なることにより形成される流体拡散溝部14と、孔部13が対向するようにする。次に、ロール片4aを複数重ね合わせて、穴部18を台座3にたいして貫通させ、本体部7の外周に孔部13が開設されていない他方の非形成領域L2の範囲に積層する。そして、台座3の長手方向からプレス機にて所定長さだけ圧縮させた後、止め金具5、及びプレート6にて複数のロール片4a、4bを挟み付けて固定する。次に、所定時間放置することにより、重ね合わせた複数のロール片4a、4bの内部応力を均一化させ、側縁部19を切削加工及び研磨加工し、台座3を構成する本体部7の外周にロール部2を形成してロール1が製作される。

【0040】

ロール部2の表面部の硬度は、40°〜95°程度に設定されるのが望ましい。硬度が40°未満の場合、硬度が低すぎて、被洗浄面の端面が繰り返しロール部2に当接すると、早期にロール部2が摩耗する。また、硬度が95°を超えると、硬度が高すぎて、ロール1の弾力性が劣り、効果的にダム機能、及び吸排機能を発揮することが難しくなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0041】

孔部13の直径、流体拡散溝部14の幅、深さについては、特に限定されるものではないが、例えば、孔部13の直径は1〜8mm程度、流体拡散溝部14の幅は2〜30mm程度、深さは0.1〜20mm程度に設定されるのが望ましく、流体拡散溝部14の幅は、孔部13の直径よりも大きく設定される必要がある。孔部13の直径が1mm未満の場合、径が小さすぎて効率よく圧縮流体をロール部2に流出することができず、8mmを超える場合、径が大きすぎて一孔あたりの圧縮流体の噴出する力が弱くなる。また、流体拡散溝部14の幅が2mm未満の場合、幅が狭すぎて効率よく圧縮流体が流れることができず、30mmを超える場合、広すぎてロール片4bの内周と本体部7の間に隙間部分が増大し、ロール1の回転に伴い、ロール片4bが位置ズレを発生しやすくなる。流体拡散溝部14の深さが0.1mm未満の場合、浅すぎて効率よく圧縮流体が流れることができず、20mmを超える場合、深すぎてロール片4bの肉厚が薄くなり、ロール1の弾力性が劣ることになる。

【0042】

次に、ロール片4a、4bを構成する不織布17の製造方法について、いくつか述べる。

【0043】

第1の方法は、複数本の繊維を、平板状に集積させて布状体を形成し、前記布状体を複数枚、重ね合わせた後、特殊な針を突き刺して、3次元に絡合された不織布17を得る。前記の製造方法は、一般的には、ニードルパンチングと呼ばれている。また、布状体はウエッブと呼ばれている。得られた不織布17は、ポリウレタン溶液中に含浸され、不織布17にポリウレタンを充填させる。次いで、ポリウレタンを充填させた不織布17を、水中に浸漬させると共に、水中に二酸化炭素を注入し、炭酸発泡させることにより、不織布17、及び極微細な気泡を有する多孔質化されたポリウレタンよりなる平板状の二重構造体を形成する。なお、不織布17を形成する繊維には、ポリエステル繊維、ナイロン繊維、別名ウレタン弾性糸とも呼ばれるスパンデックス繊維等が単独使用、あるいは併用される。

【0044】

第2の方法は、複数本の繊維を、平板状に集積させて布状体となるウエッブを形成し、ニードルパンチングにより3次元に絡合された不織布17を得る。得られた不織布17にたいして、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて付着させ、加熱することにより不織布17を形成する繊維の間を結合させるもので、前記の製造方法により得られた不織布17は、一般的にケミカルボンド法不織布と呼ばれている。なお、不織布17を形成する繊維には、綿、レーヨン、セルロース等の天然繊維、ポリエステル、ナイロン、アクリル等の合成繊維が単独使用、あるいは併用される。また、高分子弾性体には、ニトリルゴム、アクリルゴム、スチレンゴム、ウレタンゴム、アクリル樹脂、ウレタン樹脂等が単独使用、あるいは併用される。また、架橋剤は、前記高分子弾性体の分子間に橋架け構造を形成し、一段と優れた弾力性を高分子弾性体に付与する目的で配合されるものであり、トリメチロールメラミン、ヘキサメチロールメラミン等のメラミン樹脂、ブロックイソシアネート等のイソシアネート樹脂、脂肪族エポキシ等のエポキシ樹脂を単独、あるいは併用して用いることができる。

【0045】

第3の方法は、ポリアミド樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等の合成樹脂を溶融紡糸すると共に、得られた合成繊維にたいして100〜150kgf程度の高圧水流を噴射することにより、繊維を絡合させる。次いで、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて繊維に付着させ、加熱することにより不織布17を形成するもので、前記の製造方法により得られた不織布17は、一般的に水流絡合法不織布と呼ばれている。

【0046】

上記に示した不織布17の製造方法は代表的な例であり、上記以外にも、例えば、熱溶融した合成樹脂を連続的に紡糸して繊維を形成し、繊維を延伸しながら捕集ネット上に集積して熱ロールで加圧することにより繊維を結合して不織布17を形成するスパンボンド法、熱溶融した合成樹脂を紡糸口から吐出する際、高温エアーで紡出し、捕集ネット上で加熱された繊維を結合させて不織布17を形成するメルトブロー法、塩化メチレン、フロン等の低沸点溶剤中に合成樹脂を溶解し、紡糸口から加熱、加圧状態で繊維を紡糸すると同時に、前記低沸点溶剤を揮発させ、繊維を捕集ネット上に集積し、熱ロールで加圧して繊維を結合して不織布17を形成するフラッシュ紡糸法、融点の異なる複数の合成樹脂を溶融して融点の高い方の合成樹脂を紡糸して繊維を形成し、溶融された融点の低い方の合成樹脂をバインダーとして繊維を接着させて不織布17を形成するファイバーボンド法やサーマルボンド法等により製造された不織布17を用いても構わない。なお、不織布17は、ロール1に形成された場合、被洗浄面の繰り返しの当接に強く、繊維がほつれ難く、織布、編物等の他の布帛をロール1に用いた場合に比べて、ロール1の耐久性の向上につながる。

【0047】

ロール片4a、4bに用いられる不織布17の選択については、ロール1が使用される雰囲気温度、除去対象となる液体の性状等の使用条件、コスト等を考慮して、適宜、決定されるものである。

【0048】

上記の如く構成されたロール1の動作、作用は下記の通りである。

【0049】

ロール1はロール部2、及び台座3を有し、台座3は開口部10が形成された本体部7、及び本体部7の両端に連接される継ぎ手部A8、及び継ぎ手部B9を有し、継ぎ手部A8は中空部11が形成され、中空部11は開口部10と連通されてあり、本体部7の外周には開口部10に連通する孔部13が開設されてあると共に、ロール部2が形成され、ロール部2は不織布17からなる概円環状の複数のロール片4a、4bが積層されると共に、内周に切欠き部20が設けられたロール片4bを有し、切欠き部20が本体部7の長手方向に連なることにより複数の流体拡散溝部14が形成され、孔部13のロール部2側に流体拡散溝部14が位置するので、液体が付着した被洗浄面は、ロール部2と接触すると、ロール1のダム機能と吸排機能により、液体が除去される。ロール1は、吸排機能により、ロール部2を構成する不織布17が有する繊維の毛細管現象により、ロール部2の内部に液体を放出すると共に、外部に排出する。前記の吸排機能を繰り返す内に、ロール部2は徐々に吸液飽和状態となる。ロール1は、台座3を構成する継ぎ手部A8に中空部11が形成されると共に、本体部7に開口部10が形成され、中空部11と開口部10は連通している。継ぎ手部A8に配管(図示せず)を介してコンプレッサー(図示せず)を接続し、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を介して、図2の矢印の如く、継ぎ手部A8に形成された中空部11、次いで、本体部7に形成された開口部10の順に流入する。そして、圧縮流体は、開口部10に充満すると、図2の矢印の如く、本体部7の外周に開口部10に連通するよう形成された孔部13を介して流体拡散溝部14に流れ込み、均一にロール部2に流出すると共に、ロール部2に吸収された液体と共にロール1の外部に排出される。従って、吸液飽和状態となったロール部2は、液体が圧縮流体と共にロール1の外部に排出されることから、吸排機能により吸い上げられる液体を、吸収する空隙部が再び確保されるので、吸液飽和状態が解消され、吸排機能が持続する為、ロール1は長期間に亘って、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングとしては、ロール1の非稼動時がよい。

【0050】

ロール1は、ロール片4bの内周に設けられた切欠き部20が本体部7の長手方向に連なることにより、複数の流体拡散溝部14が形成され、本体部7の外周に形成された孔部13のロール部2側に流体拡散溝部14が位置するよう形成されているので、開口部10から孔部13を介してロール部2に流出する圧縮流体は、流体拡散溝部14を通してロール部2に流れ込む。その為、流体拡散溝部14が形成されておらず、孔部13がロール片4aの内周と略接触するよう形成された形態に比べ、均一に圧縮流体がロール部2に流入するので、ロール部2からの液体の排出性能の向上につながる。すなわち、均一に圧縮流体がロール部2に流入することから、ロール部2に吸収された液体が、ロール1の外部に排出される際の時間を短縮できると共に、ロール部2の全域に亘って、より均一に液体を排出することができる。

【0051】

ロール部2の表面部に液体の中の高粘度成分及び/又は液体の中に混入している鉄粉、アルミ粉等の金属粉、塵埃等の異物が付着し、ロール部2の表面部が目詰まりを起こして、吸排機能に支障をきたした場合においても、ロール部2の内部から排出される圧縮流体、及び液体と共に、ロール部2の表面部に付着した高粘度成分及び/又は鉄粉、アルミ粉等の金属粉、塵埃等の異物も、ロール部2の表面部から除去される。すなわち、高粘度成分は、ロール部2から排出される液体に溶解すると共に押し流され、金属粉、塵埃等の異物は圧縮流体の噴射する圧力により取り除かれる。その為、ロール1は長期間に亘って、吸排機能を発揮することができるので、ロール1の耐用年数の向上につながる。

【0052】

中空部11、及び開口部10に噴射される圧縮流体は、ロール1にエアー圧、油圧等の圧力を加えるシリンダーに連結されるコンプレッサーから導入すればよい。その為、真空ポンプ等の外部装置を、新規に用意する必要がないので、設備投資コストの低減につながり、安価にてロール1を提供することができる。

【0053】

ロール部2は、本体部7の外周に不織布17からなる複数の概円環状のロール片4a、4bが積層されて形成されているので、ロール1の使用目的に応じて、ロール片4a、4bの本体部7にたいする積層枚数を調整することにより、ロール部2の表面部の硬度を任意に設定することができる。すなわち、ロール片4a、4bの積層枚数を増やすと、ロール部2の表面部の硬度は高くなり、ロール片4a、4bの積層枚数を減らすと、ロール部2の表面部の硬度は低くなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0054】

流体拡散溝部14は、ロール部2の長手方向における一方の端部の近傍における非形成領域L2と、他方の端部の近傍における非形成領域L2との範囲内における形成領域L1にて形成されているので、本体部7の両端部には流体拡散溝部14が形成されていない。その為、圧縮流体は、本体部7の両端部からロール1の外部に流出することがなく、ロール部2の外周から確実にロール1の外部に流出するので、圧縮流体の損失がなく、ロール部2からの液体の排出性能が大幅に向上する。

【0055】

次に、本発明のロール1のロール部2からの液体排出性能について、下記要領にて試験した。

【0056】

最初に、外径が50mm、内径が30mm、全長が190mmの鉄からなる略円筒形状の開口部10を有する本体部7を用意し、直径2mmの孔部13を、本体部7の外周等分6箇所の外周上、及び長手方向に略平行となるよう30mm間隔で開設した。本体部7の外周における孔部13の非形成領域L2は、両端部から5mmずつの範囲であり、孔部13の形成領域L1は、本体部7の長手方向における全長190mmから非形成領域L2を除いた180mmの範囲である。次いで、本体部7の一方の端部に中空部11を有する中空状の継ぎ手部A8、他方の端部に中実状の継ぎ手部B9を挿入すると共に、焼きばめ、及び溶接により接合部16を介して連接し、本体部7と継ぎ手部A8、及び継ぎ手部B9を一体化して全長が326mmとなる台座3を形成した。

【0057】

次に、見掛け密度が0.45g/cm3の不織布17から、外径が130mm、内径が50mmの概円環状のロール片4a、4bを複数枚、抜き取った。そして、ロール片4aを、孔部13の非形成領域L2、内周の等分6箇所に概U字状の切欠き部20を有するロール片4bを、孔部13の形成領域L1に、それぞれ穴部18を台座3に貫通させることにより積層した。ロール片4bを形成領域L1に積層させる際、切欠き部20が長手方向に連なるように積層し、切欠き部20が連なることにより形成される流体拡散溝部14と、孔部13が対向するように設定した。流体拡散溝部14の幅は7mm、深さは3.5mmであった。次に、ロール片4a、4bの側縁部19を、片肉5mmずつ切削加工、及び研磨加工して、外径が120mm、内径が50mm、全長が190mmのロール部2を有するロール1を1本製作した。なお、ロール部2の表面部の硬度は78°に設定した。

【0058】

上記の如く構成されたロール1を、スギムラ化学工業製の洗浄油プレトンR−303P(動粘度3.9mm2/s)に24時間、浸漬させ、ロール部2を吸液飽和状態とした。ロール部2には、約550ccの洗浄油が吸収された。

【0059】

次に、継ぎ手部A8のネジ部12にロータリージョイントを連接すると共に、ロータリージョイントにコンプレッサーから配された配管を接続し、圧縮流体を中空部11に向けて噴射した。そして、1時間後のロール1の重量を測定することにより、ロール部2からロール1の外部に放出された洗浄油の量を算出した。なお、コンプレッサーからの圧縮流体の噴射圧力は1kgf/cm2であった。

【0060】

上記試験の結果、圧縮流体は、開口部10に充満すると、本体部7の外周に形成された孔部13、及び流体拡散溝部14を通してロール部2に流入し、ロール部2に吸収された洗浄油を、ロール1の外部に排出した。排出された洗浄油の量は、約540ccで、ロール部2に吸収されたほぼ全量の洗浄油が、ロール1の外部に排出されたことになり、本発明のロール1は、非常に優れた液体排出性能を有するものであった。

【0061】

(実施例2)

図5は、本発明の第2の実施例におけるロールの断面図、図6(a)は、本体部の非形成領域の外周に積層されるロール片の平面図、図6(b)は、本体部の形成領域の外周に積層されるロール片の平面図、図6(c)は、本体部の非形成領域の外周に積層される補強部材の平面図、図6(d)は、本体部の形成領域の外周に積層される補強部材の平面図である。なお、上記第1の実施例と同一部材については、詳しい説明を省略する。

【0062】

図5において、ロール21は、台座23、止め金具25、プレート26、及び複数のロール片24a、24bと補強部材39a、39bからなるロール部22より構成されている。台座23は、鉄等の金属材料からなり、外周にロール部22が形成される本体部27は開口部30を有する略円筒形状であり、本体部27の両端部に連接される継ぎ手部A28、及び継ぎ手部B29は中空部31を有する中空状であると共に、それぞれの一方の端部にはロータリージョイントが連接されるネジ部32が形成されている。ロール部22は、複数のロール片24a、24bと補強部材39a、39bが台座23を構成する本体部27の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具25、及びプレート26にて挟み付けられて形成されてある。止め金具25には、スナップリングが使用されている。

【0063】

台座23を構成する本体部27は、長手方向と略平行となるよう外周に複数の円形の孔部33が形成されている。孔部33は、本体部27の外周等分6箇所に設けられていると共に、本体部27の長手方向に亘る全長の内、両端部の近傍における非形成領域を除く形成領域の範囲内にて形成されている。さらに、孔部33は、本体部27の有する開口部30に連通している。また、継ぎ手部A28、及び継ぎ手部B29は、中空部31が設けられてあると共に、一方の端部には、ロータリージョイント(図示せず)が接続されるネジ部32が形成されてあり、他方は本体部27の両端部に、溶接による接合部を介して連接されている。従って、本体部27の有する開口部30と、継ぎ手部A28、及び継ぎ手部B29の有する中空部31は、必然的に連通することになる。

【0064】

図6(a)において、ロール片24aは、中心部に穴部38が形成された概円環状の不織布37からなる。不織布37は、複数本の繊維を有する。ロール片24aは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍、すなわち孔部33が本体部27の外周に開設されていない非形成領域の範囲に積層される。

【0065】

図6(b)において、ロール片24bは、中心部に穴部38が形成された概円環状の不織布37からなる。不織布37は、複数本の繊維を有する。また、ロール片24bは、内周の等分6箇所に、概U字状の切欠き部40が形成されている。ロール片24bは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍における非形成領域を除く孔部33が外周に開設された形成領域の範囲内に積層される。

【0066】

図6(c)において、補強部材39aは、中心部に穴部38を有する概円環状にて形成されている。補強部材39aは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍、すなわち孔部33が本体部27の外周に開設されていない非形成領域の範囲に、ロール片24aと共に積層される。補強部材39aの外径はロール片24aの外径よりも小さく、内径はロール片24aの内径と略同一である。

【0067】

図6(d)において、補強部材39bは、中心部に穴部38を有する概円環状にて形成されている。また、補強部材39bは、内周の等分6箇所に、概U字状の切欠き部40が形成されている。補強部材39bは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍における非形成領域を除く孔部33が外周に開設された形成領域の範囲内に、ロール片24bと共に積層される。補強部材39bの外径はロール片24bの外径よりも小さく、内径はロール片24bの内径と略同一である。

【0068】

ロール片24bと補強部材39bの有する切欠き部40が本体部27の形成領域に亘って連なることにより、図5の如く、複数の流体拡散溝部34が形成されると共に、孔部33のロール部22側に流体拡散溝部34が位置するよう設定される。すなわち、孔部33と、流体拡散溝部34は対向するよう形成される。

【0069】

補強部材39a、39bは、ロール片24a、24bより回転外径が小さく、ロール部22に吸収される液体により膨潤等により劣化しなければ、材質、形状等は、特に限定されるものではない。補強部材39a、39bの材質としては、例えば、平板状の不織布37、織布、編物等の布帛、合成樹脂板、金属板、フィルム状樹脂組成物、合成樹脂発泡体等が用いられる。好適には、液体が浸透しやすい空隙部を有する不織布37が用いられる。前記不織布37の空隙率は、強度等を考慮し、5%以上50%以下であることが望ましい。補強部材39aと補強部材39bは同一の材質であっても、異なる材質であっても構わない。また、ロール片24a、24bと補強部材39a、39bは同一の材質であっても、異なる材質であっても構わない。ロール片24a、24bと補強部材39a、39bが異なる材質である場合、補強部材39a、39bは、ロール片24a、24bよりもコストが安価な材質であれば、ロール21のコストを抑えることができる。

【0070】

ロール片24aにたいする補強部材39aの挿入枚数、及びロール片24bにたいする補強部材39bの挿入枚数は、ロール部22の表面部と芯部における硬度、コスト等を考慮して、適宜、決定すればよい。例えば、2乃至10枚のロール片24a、24bにたいして、1枚の補強部材39a、39bを挿入する。

【0071】

上記の如く構成されたロール21の動作、作用は下記の通りである。

【0072】

ロール21は、本体部27に連接する継ぎ手部A28、及び継ぎ手部B29が共に中空部31を有する中空状であり、コンプレッサーから配管を介して圧縮流体を、図5の矢印の如く、継ぎ手部A28、及び継ぎ手部B29の両方から本体部27の開口部30に向けて送出することができる。その為、本体部27に形成された開口部30に、圧縮流体が迅速に流入し、図5の矢印の如く、圧縮流体は孔部33を介して流体拡散溝部34に流れ込むので、ロール部22から液体が、ロール21の外部に排出される時間の大幅な短縮につながる。

【0073】

ロール部22は、ロール片24a、24bよりも回転外径が小さい補強部材39a、39bを有するので、ロール部22の表面部は、芯部に比べて硬度が低く、柔軟性が高いことから、ロール21の弾力性が向上し、ロール部22と被洗浄面の接触面積が広がり、被洗浄面から効率よく確実に液体が除去、搾取、洗浄される。一方、ロール部22の芯部は、ロール片24a、24bと補強部材39a、39bが積層されているので、表面部に比べて硬く、ロール21の回転中において、ロール片24a、24bが本体部27から位置ズレを生じ、ロール部22の表面部に凹凸が発生することが防止される。その為、ロール21は被洗浄面に残滓マークを発生させることがなく、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができると共に、高い耐久性を保持することができる。

【0074】

補強部材39bの内周には切欠き部40が形成されているので、ロール部22は補強部材39bが積層されてあっても、連続的に形成された流体拡散溝部34が確保される為、圧縮流体の流れが補強部材39bにより遮断されることがない。その為、圧縮流体と液体を均一にロール部22の外周から排出することができる。

【0075】

ロール片24b、及び補強部材39bの有する切欠き部40は、内周の等分6箇所に形成されているので、ロール21はバランスがよく、回転ブレを発生することがなく、安定した回転が保持される為、長期間に亘り、優れた液体除去性能が発揮される。

【0076】

(実施例3)

図7は、本発明の第3の実施例におけるロールに用いられる台座の正面図、図8(a)は、本体部の非形成領域の外周に積層されるロール片の平面図、図8(b)は、本体部の形成領域の外周に積層されるロール片の平面図、図8(c)は、本体部の集中形成領域の外周に積層されるロール片の平面図、図8(d)は、本体部の非形成領域の外周に積層される補強部材の平面図、図8(e)は、本体部の形成領域の外周に積層される補強部材の平面図、図8(f)は、本体部の集中形成領域の外周に積層される補強部材の平面図である。なお、上記第1、第2の実施例と同一部材については、同一番号を付して、その詳しい説明を省略する。

【0077】

図7において、台座43は、外周に複数の円形の孔部53が形成された略円筒形状の本体部47の両端部に、中空状の継ぎ手部A48、及び継ぎ手部B49が溶接による接合部56を介し、連接して形成されている。本体部47は、孔部53が外周に開設されていない端部の近傍における非形成領域L4、孔部53が本体部47の外周等分6箇所に設けられていると共に、本体部47の長手方向に略平行に形成された形成領域L3、孔部53が本体部47の外周等分12箇所に設けられていると共に、本体部47の長手方向に略平行に形成された集中形成領域L5からなる。集中形成領域L5は、本体部47の略中央部の近傍に形成され、形成領域L3は、本体部47の長手方向に亘る全長の内、両端部の近傍における非形成領域L4、及び略中央部の近傍における集中形成領域L5を除く範囲内にて形成されている。従って、集中形成領域L5は、本体部47の外周等分12箇所に孔部53が形成されていることから、孔部53の開口面積の比率は、本体部47の外周等分6箇所に孔部53が形成された形成領域L3よりも大きいことになる。継ぎ手部A48、及び継ぎ手部B49に形成された窪み部55には、止め金具25が嵌合挿入される。

【0078】

図8(a)において、ロール片44aは、中心部に穴部58が形成された概円環状の不織布57からなる。不織布57は、複数本の繊維を有する。ロール片44aは、台座43を構成する本体部47の長手方向に亘る両端部の近傍、すなわち孔部53が本体部47の外周に開設されていない非形成領域L4の範囲に積層される。

【0079】

図8(b)において、ロール片44bは、中心部に穴部58が形成された概円環状の不織布57からなる。不織布57は、複数本の繊維を有する。また、ロール片44bは、内周の等分6箇所に、概U字状の切欠き部50が形成されている。ロール片44bは、台座43を構成する本体部47の長手方向に亘る両端部の近傍における非形成領域L4と、略中央部の近傍における集中形成領域L5を除く孔部53が外周等分6箇所に開設された形成領域L3の範囲内に積層される。

【0080】

図8(c)において、ロール片44cは、中心部に穴部58が形成された概円環状の不織布57からなる。不織布57は、複数本の繊維を有する。また、ロール片44cは、内周の等分12箇所に、概U字状の切欠き部50が形成されている。ロール片44cは、台座43を構成する本体部47の外周等分12箇所に孔部53が開設された長手方向の略中央部の近傍における集中形成領域L5の範囲内に積層される。

【0081】

図8(d)において、補強部材59aは、中心部に穴部58を有する概円環状にて形成されている。補強部材59aは、台座43を構成する本体部47の長手方向に亘る両端部の近傍、すなわち孔部53が本体部47の外周に開設されていない非形成領域L4の範囲に、ロール片44aと共に積層される。補強部材59aの外径はロール片44aの外径よりも小さく、内径はロール片44aの内径と略同一である。

【0082】

図8(e)において、補強部材59bは、中心部に穴部58を有する概円環状にて形成されている。また、補強部材59bは、内周の等分6箇所に、概U字状の切欠き部50が形成されている。補強部材59bは、台座43を構成する本体部47の長手方向に亘る両端部の近傍における非形成領域L4と、略中央部の近傍における集中形成領域L5を除く孔部53が外周等分6箇所に開設された形成領域L3の範囲内に、ロール片44bと共に積層される。補強部材59bの外径はロール片44bの外径よりも小さく、内径はロール片44bの内径と略同一である。

【0083】

図8(f)において、補強部材59cは、中心部に穴部58を有する概円環状にて形成されている。また、補強部材59cは、内周の等分12箇所に、概U字状の切欠き部50が形成されている。補強部材59cは、台座43を構成する本体部47の外周等分12箇所に孔部53が開設された長手方向の略中央部の近傍における集中形成領域L5の範囲内に、ロール片44cと共に積層される。補強部材59cの外径はロール片44cの外径よりも小さく、内径はロール片44cの内径と略同一である。

【0084】

ロール片44bと補強部材59bの有する切欠き部50が本体部47の形成領域L3に亘って連なり、ロール片44cと補強部材59cの有する切欠き部50が本体部47の集中形成領域L5に亘って連なることにより、複数の流体拡散溝部34が形成されると共に、孔部53のロール部22側に流体拡散溝部34が位置するよう設定される。すなわち、孔部53と、流体拡散溝部34は対向するよう形成される。

【0085】

上記の如く構成された台座43を用いて、本体部47の外周にロール片44a、44b、44cと補強部材59a、59b、59cを積層させてロール部22が形成されたロール21の動作、作用は下記の通りである。

【0086】

ロール21は、本体部47の外周にたいする孔部53の開口面積の比率が、本体部47の端部の近傍における形成領域L3よりも、略中央部の近傍における集中形成領域L5の方が大きく形成されているので、本体部47の略中央部の近傍において、より多くの圧縮流体が流体拡散溝部34に沿って流れると共に、ロール部22の外周からロール21の外部に流出する。ところで、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面は、さまざまな幅のものがロール部22に接触し、通過するが、ロール部22の略中央部の近傍は、必ず前記被洗浄面が通過する。従って、ロール部22の略中央部の近傍は、最も液体が吸収される箇所である。その為、本体部47の略中央部の近傍から、より多くの圧縮流体がロール部22に流れ込む形態とすることにより、ロール部22からの液体の排出性能が飛躍的に向上する。

【0087】

(実施例4)

図9は、本発明のロールが搭載された洗浄装置の説明図である。なお、構成の説明を容易にする為に、各部品の軸受け部や、支持部品の図示、説明は省略することとする。また、ロールは、鋼板に付着した油分除去用として用いられるものとする。

【0088】

ロール61a、61bは、特に図示しないが、箱型の洗浄装置60に上下一対で設置され、コンプレッサー67から配管65を介して圧縮流体が、上部に位置するロール61aの台座63の両端部、すなわち継ぎ手部A68、及び継ぎ手部B69に設置されたシリンダー(図示せず)に送出され、一定の圧力が加えられ、駆動手段64により矢印の方向に回転駆動し、上部のロール61aと下部のロール61bの間を、両面に油分が付着した鋼板70が白抜き矢印の方向に送出される。なお、圧縮流体は、ロール61a、61bの稼動時には、前記シリンダーに送出されるよう設定されている。ロール61a、61bは、台座63の外周にロール部62が形成されてあり、上記第1の実施例におけるロール1と同一である。継ぎ手部A68にはロータリージョイント66が連接され、コンプレッサー67から延設された配管65が接続されている。なお、本実施例では継ぎ手部A68側のみにロータリージョイント66、配管65が連接された形態を図示したが、上記第2、あるいは第3の実施例に示したロール21のように、継ぎ手部A28、48、及び継ぎ手部B29、49の両方から圧縮流体が噴射できる形態においては、継ぎ手部A68、及び継ぎ手部B69の両方にロータリージョイント66、配管65を連接すればよい。上部に位置するロール61aは鋼板70の表面から油分(図示せず)を除去し、下部に位置するロール61bは鋼板70の裏面から油分を除去する。油分が付着した鋼板70は、ロール部62と接触し、ロール部62を構成する不織布17の有する繊維の毛細管現象により、油分がロール部62に吸い上げられると共に、ロール部62の空隙部に放出される。前記の如くの動作を繰り返す内に、ロール部62は、吸排機能が低下すると共に、内部には徐々に油分が溜まり、吸液飽和状態に近づき、油分除去性能が低下することになる。

【0089】

ロール部62の鋼板70からの油分除去性能が低下してきたら、ロール61a、61bの稼動の休息時に、配管65の中途に設けられたコック(図示せず)を用いて、圧縮流体の送出経路を変更し、コンプレッサー67から配管65を介して、図2に示すように、圧縮流体を矢印の如く、中空部11に向けて噴射し、送出する。開口部10に圧縮流体が充満すると、圧縮流体は、本体部7の外周に形成された孔部13、及び流体拡散溝部14を介して、ロール部62に流出する。そして、ロール部62に吸収された油分は、圧縮流体と共にロール61a、61bの外部に排出される。従って、不織布17からなるロール部62は、ロール61a、61bの吸排機能により吸い上げられる油分を、吸収する空隙部が再び確保されるので、ロール部62の吸液飽和状態が解消され、ロール61a、61bは長期間に亘って、鋼板70に付着した油分を、確実に除去することができる。

【0090】

上記の如く構成された洗浄装置60の動作、作用は下記の通りである。

【0091】

洗浄装置60は、ロール61a、61bと、ロール61a、61bを回転駆動する駆動手段64と、継ぎ手部A68に配管65を介して連通されるコンプレッサー67を有するもので、長期間に亘って、鋼板70から油分を除去することができるロール61a、61bが搭載されていることから、優れた液体除去性能が発揮される。その為、鋼板70に油分が不均一に残る残滓マークの発生が抑制され、鋼板70の品質の向上を図ることができる。

【産業上の利用可能性】

【0092】

本発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する目的以外にも、優れた耐久性を必要とするロールとして、広く好適に使用することができる。

【図面の簡単な説明】

【0093】

【図1】本発明の第1の実施例におけるロールの正面図

【図2】本発明の第1の実施例におけるロールの断面図

【図3】台座の正面図

【図4】(a)本体部の非形成領域の外周に積層されるロール片の平面図、(b)本体部の形成領域の外周に積層されるロール片の平面図

【図5】本発明の第2の実施例におけるロールの断面図

【図6】(a)本体部の非形成領域の外周に積層されるロール片の平面図、(b)本体部の形成領域の外周に積層されるロール片の平面図、(c)本体部の非形成領域の外周に積層される補強部材の平面図、(d)本体部の形成領域の外周に積層される補強部材の平面図

【図7】本発明の第3の実施例におけるロールに用いられる台座の正面図

【図8】(a)本体部の非形成領域の外周に積層されるロール片の平面図、(b)本体部の形成領域の外周に積層されるロール片の平面図、(c)本体部の集中形成領域の外周に積層されるロール片の平面図、(d)本体部の非形成領域の外周に積層される補強部材の平面図、(e)本体部の形成領域の外周に積層される補強部材の平面図、(f)本体部の集中形成領域の外周に積層される補強部材の平面図

【図9】本発明のロールが搭載された洗浄装置の説明図

【符号の説明】

【0094】

1、21、61a、61b ロール

2、22、62 ロール部

3、23、43、63 台座

4a、4b、24a、24b、44a、44b、44c ロール片

5、25 止め金具

6、26 プレート

7、27、47 本体部

8、28、48、68 継ぎ手部A

9、29、49、69 継ぎ手部B

10、30 開口部

11、31 中空部

12、32 ネジ部

13、33、53 孔部

14、34 流体拡散溝部

15、55 窪み部

16、56 接合部

17、37、57 不織布

18、38、58 穴部

19 側縁部

20、40、50 切欠き部

39a、39b、59a、59b、59c 補強部材

60 洗浄装置

64 駆動手段

65 配管

66 ロータリージョイント

67 コンプレッサー

70 鋼板

【技術分野】

【0001】

本発明は、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールと、このロールを搭載した洗浄装置に関するものである。

【背景技術】

【0002】

従来のこの種のロール、及び洗浄装置に関しては、一般的に不織布ロール、ゴムロール等が使用されると共に、前記の如くのロールが洗浄装置に搭載されているが、例えば、不織布ロールに関しては、極細繊維が立体的に絡合された不織布の空隙部に高分子弾性体が多孔質構造で充填された繊維質シートからなるディスク状物を多数枚重畳してなる吸液ロール(特許文献1)がある。

【0003】

特許文献1の吸液ロールは、吸液に必要な外部装置を備えていない為、不織布層からなるロール部が徐々に吸液飽和状態となる。吸液に必要な外部装置を備えていないロールにおける液体除去機能は、ロールにコンプレッサー等を介してエアー圧、油圧等の一定の圧力がかかりながら、駆動手段により回転することにより、液体を被洗浄面の両端部から流し去るダム機能と、ロールが回転しながら圧力により圧縮される圧縮ゾーンにおいて、ロール部の空隙部に吸収された液体を被洗浄面に一旦放出し、次いでロールが圧力による圧縮から開放される開放ゾーンにおいて、不織布を形成する繊維質の毛細管現象により被洗浄面の液体がロール部に吸い上げられ、ロール部の空隙部に放出される吸排機能とから構成されている。前記ダム機能はゴムロール等にも発現する機能であるが、前記吸排機能は不織布ロールに特有の機能である。すなわち、不織布に充填された高分子弾性体が弾性変形する為、ロール部の空隙率が前記圧縮ゾーンで0%となり、前記開放ゾーンで元の空隙率に復元することにより発現する。しかし、ロールに付加される圧力が低い場合、開放ゾーンにおいてロール部の空隙部に吸い上げられた液体は、圧縮ゾーンにおいて全量の液体を、ロールの外部に排出することができず、空隙部に液体が残留する。前記の動作を繰り返す内に、ロール部の空隙部は徐々に液体が溜まり、最終的にロール部は吸液飽和状態となり、液体除去性能が長期間に亘って持続しないという問題を有していた。なお、開放ゾーンにおいて、ロール部の空隙部に吸収された液体を全量排出することができるような高い圧力をロールに付加した場合、ロール部の表面部が早期に摩耗し、ロールの耐久性が極端に劣ることになる。

【0004】

上記問題を解決するために、吸液機能を備えた軸本体、及びこの軸本体に圧着重畳された不織布シートで構成する不織布ロールと、当該不織布ロールと配管を介し連通される真空ポンプとで構成される、送出、吸液機能を備えた不織布ロールを利用する吸液方法であって、この吸液方法は、吸引抵抗による真空値、及び毛細管の機能を高めることを意図して、前記不織布部をウエットな吸液状態にして使用し、かつこの使用状態で前記軸本体に多数千鳥状等に開設した透孔を介して、前記吸液状態にある不織布部内部に於いて、不織布ロール外表面方向に向かってほぼ倒円錐形状に有効な吸液、送液毛細管部を作用せしめるとともに、前記真空吸引力の一部が前記不織布ロールの外表面に於いて重畳作用するように構成したことにより、前記真空吸引力を当該不織布ロールの外表面で均一作用させる構成とした不織布ロールを利用する吸液方法と、この吸液方法に使用する吸液ロール装置(特許文献2)が考案されている。

【0005】

また、透孔、及び空洞部を備えた軸本体と、この軸本体に設けた毛細管作用及び吸水作用をなすポーラス孔を多数有するロール本体と、前記軸本体の連通孔に設けた真空接続配管系とを備えた吸液ロールを利用して被処理物の流体を真空吸引排液する排液方法において、この空洞部の内壁面に形成される水膜、層状の水膜、水壁等の遮蔽流域を、外部気体の間欠的な強制導入による増速吸引で崩し、前記内壁面の透孔を開口して、真空吸引による排液機能を回復する構成とした高速対応吸液ロールの排液機能回復方法と、その排液装置(特許文献3)がある。

【特許文献1】特開昭61−262586号公報

【特許文献2】特開平7−120145号公報

【特許文献3】特許第3224461号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2の不織布ロールを利用する吸液方法と、この吸液方法に使用する吸液ロール装置は、不織布ロールの有するダム機能と吸排機能に加えて、不織布部の空隙部に吸収され、吸排機能における圧縮ゾーンにおいてロールの外部に排出されず、不織布部の空隙部に残留した液体は、真空ポンプにより、透孔、空洞部、貫通孔を介して不織布ロールの外部に排出されるので、特許文献1に示したような吸液に必要な外部装置を備えていない不織布ロールに比べて、不織布部の吸液飽和状態は抑制され、液体除去性能は長期間に亘って持続される。しかしながら、新たに真空ポンプ等の外部装置を導入する必要があり、設備投資コストが高くなるという課題を有していた。

【0007】

また、不織布ロール外部に排出された液体は、真空ポンプ装置側に吸引されることになる。排出された液体は、フィルター等により真空ポンプ装置への流入を防いでいるものの、排出された液体の一部はフィルター等を通過して真空ポンプ装置に流入し、徐々に真空吸引力が低下すると共に、真空ポンプが故障しやすくなる為、真空ポンプのメンテナンス費用、あるいは修理費用等に加え、フィルターの購入費用等のロールにかかるランニングコストが嵩むという課題も有していた。

【0008】

さらに、真空ポンプにより、吸液状態にある不織布部の内部において、不織布ロール外表面方向に向かってほぼ倒円錐形状に有効な吸液、送液毛細管部を作用させることから、不織布部の外表面に、液体の中の高粘度成分及び/又は液体の中に混入している鉄粉、アルミ粉等の金属粉、塵埃等の異物を積極的に付着させ、不織布部の表面が目詰まりを起こし、ロールの吸排機能に支障をきたすという課題もあった。

【0009】

特許文献3の高速対応吸液ロールの排液機能回復方法と、その排液装置は、軸本体の空洞部に収れん部を備えるか、傘状のスペーサー等を設ける必要があり、軸本体の構成が複雑となることから、軸本体の製作が難しく、且つ手間取るので、ロール本体のコスト高につながるという課題を有していた。

【0010】

本発明は、上記従来の課題を解決するもので、長期間に亘って、被洗浄面に付着した液体を確実に除去、搾取、洗浄することができるロール、及びそのロールを搭載した洗浄装置を、コストを抑えて安価にて提供することを目的としている。

【課題を解決するための手段】

【0011】

前記従来の課題を解決する為に、請求項1の発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は開口部が形成された本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記継ぎ手部A及び/又は前記継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあり、前記本体部の外周には前記開口部に連通する孔部が開設されてあると共に、前記ロール部が形成され、前記ロール部は不織布からなる概円環状の複数のロール片が積層されると共に、内周に切欠き部が設けられた前記ロール片を有し、前記切欠き部が前記本体部の長手方向に連なることにより複数の流体拡散溝部が形成され、前記孔部の前記ロール部側に前記流体拡散溝部が位置するもので、液体が付着した被洗浄面は、ロール部と接触すると、ロールのダム機能と吸排機能により、液体が除去される。ロールは、吸排機能により、ロール部を構成する不織布が有する繊維の毛細管現象により、ロール部の内部に液体を放出すると共に、外部に排出する。前記の吸排機能を繰り返す内に、ロール部は徐々に吸液飽和状態となる。ところで、本発明のロールは、台座を構成する継ぎ手部A及び/又は継ぎ手部Bに中空部が形成されると共に、本体部に開口部が形成され、中空部と開口部は連通している。継ぎ手部A及び/又は継ぎ手部Bに配管を介してコンプレッサーを接続し、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を介して、継ぎ手部A及び/又は継ぎ手部Bに形成された中空部、次いで、本体部に形成された開口部の順に流入する。そして、圧縮流体は、開口部に充満すると、本体部の外周に開口部に連通するよう形成された孔部を介して流体拡散溝部に流れ込み、均一にロール部に流出すると共に、ロール部に吸収された液体と共にロールの外部に排出される。従って、吸液飽和状態となったロール部は、液体が圧縮流体と共にロールの外部に排出されることから、吸排機能により吸い上げられる液体を、吸収する空隙部が再び確保されるので、吸液飽和状態が解消され、吸排機能が持続する為、ロールは長期間に亘って、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングとしては、ロールの非稼動時がよい。

【0012】

また、ロールは、ロール片の内周に設けられた切欠き部が本体部の長手方向に連なることにより、複数の流体拡散溝部が形成され、本体部の外周に形成された孔部のロール部側に前記流体拡散溝部が位置するよう形成されているので、開口部から孔部を介してロール部に流出する圧縮流体は、流体拡散溝部を通してロール部に流れ込む。その為、流体拡散溝部が形成されておらず、孔部がロール片の内周と略接触するよう形成された形態に比べ、均一に圧縮流体がロール部に流入するので、ロール部からの液体の排出性能の向上につながる。すなわち、均一に圧縮流体がロール部に流入することから、ロール部に吸収された液体が、ロールの外部に排出される際の時間を短縮できると共に、ロール部の全域に亘って、より均一に液体を排出することができる。

【0013】

さらに、ロール部の表面部に液体の中の高粘度成分及び/又は液体の中に混入している鉄粉、アルミ粉等の金属粉、塵埃等の異物が付着し、ロール部の表面部が目詰まりを起こして、吸排機能に支障をきたした場合においても、ロール部の内部から排出される圧縮流体、及び液体と共に、ロール部の表面部に付着した高粘度成分及び/又は鉄粉、アルミ粉等の金属粉、塵埃等の異物も、ロール部の表面部から除去される。すなわち、高粘度成分は、ロール部から排出される液体に溶解すると共に押し流され、金属粉、塵埃等の異物は圧縮流体の噴射する圧力により取り除かれる。その為、ロールは長期間に亘って、吸排機能を発揮することができるので、ロールの耐用年数の向上につながる。

【0014】

なお、液体の中の高粘度成分とは、例えば、自動車鋼板のプレス用の洗浄油は、高級脂肪酸塩、高級脂肪酸エステル、石油スルホネート、硫黄系極圧剤、精製鉱物油、精製高沸点溶剤等の混合物である。前記の成分の内、高級脂肪酸塩、及び高級脂肪酸エステルは動粘度が70〜100mm2/s程度で、高粘度成分にあたる。

【0015】

また、中空部、及び開口部に噴射される圧縮流体は、ロールにエアー圧、油圧等の圧力を加えるシリンダーに連結されるコンプレッサーから導入すればよい。その為、真空ポンプ等の外部装置を、新規に用意する必要がないので、設備投資コストの低減につながり、安価にてロールを提供することができる。

【0016】

さらにまた、ロール部は、本体部の外周に不織布からなる複数の概円環状のロール片が積層されて形成されているので、ロールの使用目的に応じて、ロール片の本体部にたいする積層枚数を調整することにより、ロール部の表面部の硬度を任意に設定することができる。すなわち、ロール片の積層枚数を増やすと、ロール部の表面部の硬度は高くなり、ロール片の積層枚数を減らすと、ロール部の表面部の硬度は低くなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0017】

請求項2の発明のロールは、特に、請求項1のロールにおいて、流体拡散溝部はロール部の長手方向における一方の端部の近傍と他方の端部の近傍との範囲内に形成されてあるもので、本体部の両端部には流体拡散溝部が形成されていない。その為、圧縮流体は、本体部の両端部からロールの外部に流出することがなく、ロール部の外周から確実にロールの外部に流出するので、圧縮流体の損失がなく、ロール部からの液体の排出性能が大幅に向上する。

【0018】

請求項3の発明のロールは、特に、請求項1から2のロールにおいて、ロール部はロール片よりも回転外径が小である補強部材を有するもので、ロール部の表面部は、芯部に比べて硬度が低く、柔軟性が高いことから、ロールの弾力性が向上し、ロール部と被洗浄面の接触面積が広がり、被洗浄面から効率よく確実に液体が除去、搾取、洗浄される。一方、ロール部の芯部は、ロール片と補強部材が積層されているので、表面部に比べて硬く、ロールの回転中において、ロール片が本体部から位置ズレを生じ、ロール部の表面部に凹凸が発生することが防止される。その為、ロールは被洗浄面に残滓マークを発生させることがなく、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができると共に、高い耐久性を保持することができる。

【0019】

請求項4の発明のロールは、特に、請求項3のロールにおいて、補強部材の内周には切欠き部が形成されてあるもので、ロール部は補強部材が積層されてあっても、連続的に形成された流体拡散溝部が確保される為、圧縮流体の流れが補強部材により遮断されることがない。その為、圧縮流体と液体を均一にロール部の外周から排出することができる。

【0020】

請求項5の発明のロールは、特に、請求項1から4のロールにおいて、ロール片及び補強部材の有する切欠き部は内周の等分箇所に形成されてあるもので、ロールはバランスがよく、回転ブレを発生することがなく、安定した回転が保持される為、長期間に亘り、優れた液体除去性能が発揮される。

【0021】

請求項6の発明のロールは、特に、請求項1から5のロールにおいて、本体部の外周にたいする孔部の開口面積の比率が、本体部の端部の近傍よりも略中央部の方が大にて形成されてあるもので、本体部の略中央部の近傍において、より多くの圧縮流体が流体拡散溝部に沿って流れると共に、ロール部の外周からロールの外部に流出する。ところで、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面は、さまざまな幅のものがロール部に接触し、通過するが、ロール部の略中央部の近傍は、必ず前記被洗浄面が通過する。従って、ロール部の略中央部の近傍は、最も液体が吸収される箇所である。その為、本体部の略中央部の近傍から、より多くの圧縮流体がロール部に流れ込む形態とすることにより、ロール部からの液体の排出性能が飛躍的に向上する。

【0022】

請求項7の発明の洗浄装置は、請求項1から6のいずれか1項に記載されたロールと、ロールを回転駆動する駆動手段と、継ぎ手部Aあるいは継ぎ手部Bの少なくとも一方に配管を介して連通されるコンプレッサーを有するもので、長期間に亘って、被洗浄面から液体を除去、搾取、洗浄することができるロールが搭載されていることから、優れた液体除去性能が発揮される。その為、被洗浄面に液体が不均一に残る残滓マークの発生が抑制され、被洗浄面の品質の向上につながる。

【発明の効果】

【0023】

請求項1の発明のロールは、ロール部からの液体の排出機能の向上を図り、長期間に亘って、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができる。また、ロールの耐用年数の向上を図ることができる。さらに、安価にてロールを提供することができる。

【0024】

請求項2の発明のロールは、圧縮流体が本体部の両端部からロールの外部に流出することがなく、ロール部の外周から確実にロールの外部に流出するので、ロール部からの液体の排出性能が大幅に向上する。

【0025】

請求項3の発明のロールは、被洗浄面に残滓マークを発生させることがなく、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができると共に、高い耐久性を保持することができる。

【0026】

請求項4の発明のロールは、圧縮流体の流れが補強部材により遮断されることがなく、圧縮流体と液体を均一にロール部の外周から排出することができる。

【0027】

請求項5の発明のロールは、バランスがよく、回転ブレを発生することがなく、安定した回転が保持され、長期間に亘り、優れた液体除去性能を発揮することができる。

【0028】

請求項6の発明のロールは、本体部の略中央部の近傍から、より多くの圧縮流体がロール部に流れ込むことから、多量の液体を吸収するロール部の略中央部の近傍において液体が排出しやすくなり、ロール部からの液体の排出性能が飛躍的に向上する。

【0029】

請求項7の発明の洗浄装置は、搭載されたロールにより優れた液体除去性能が発揮されることから、被洗浄面に液体が不均一に残る残滓マークの発生が抑制され、被洗浄面の品質の向上を図ることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、この実施の形態により本発明が限定されるものではない。

【0031】

(実施例1)

図1は、本発明の第1の実施例におけるロールの正面図、図2は、本発明の第1の実施例におけるロールの断面図、図3は、台座の正面図、図4(a)は、本体部の非形成領域の外周に積層されるロール片の平面図、図4(b)は、本体部の形成領域の外周に積層されるロール片の平面図である。

【0032】

図1、及び図2において、ロール1は、台座3、止め金具5、プレート6、及び複数のロール片4a、4bからなるロール部2より構成されている。台座3は、鉄等の金属材料からなり、外周にロール部2が形成されてある本体部7、及び本体部7の一方の端部に連接される継ぎ手部A8は中空部11を有する中空状であり、本体部7の他方の端部に連接される継ぎ手部B9は中実状である。ロール部2は、複数のロール片4a、4bが台座3を構成する本体部7の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具5、及びプレート6にて挟み付けられて形成されてある。止め金具5には、スナップリングが使用されている。

【0033】

図2、及び図3において、台座3を構成する本体部7は、長手方向と略平行となるよう外周に複数の円形の孔部13が形成されている。孔部13は、本体部7の外周等分6箇所に設けられていると共に、本体部7の長手方向に亘る全長の内、両端部の近傍における非形成領域L2を除く形成領域L1の範囲内にて開設されている。さらに、孔部13は、本体部7の有する開口部10に連通している。孔部13の形状は円形以外にも、概三角形、概四角形等の多角形状、星型、十字型等の異形断面形状であってもよい。また、継ぎ手部A8は、中空部11が設けられてあると共に、一方の端部には、ロータリージョイント(図示せず)が接続されるネジ部12が形成されてあり、他方は本体部7の一方の端部に、溶接による接合部16を介して連接されている。従って、本体部7の有する開口部10と、継ぎ手部A8の有する中空部11は、必然的に連通することになる。中実状の継ぎ手部B9の一方の端部も本体部7の他方の端部に、溶接による接合部16を介して連接し、台座3が構成されている。継ぎ手部A8、及び継ぎ手部B9に形成された窪み部15には、止め金具5が嵌合挿入される。

【0034】

図4(a)において、ロール片4aは、中心部に穴部18、外周に側縁部19が形成された概円環状の不織布17からなる。不織布17は、複数本の繊維を有する。ロール片4aは、図2、及び図3の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍、すなわち孔部13が本体部7の外周に開設されていない非形成領域L2の範囲に積層される。

【0035】

図4(b)において、ロール片4bは、中心部に穴部18、外周に側縁部19が形成された概円環状の不織布17からなる。不織布17は、複数本の繊維を有する。また、ロール片4bは、内周の等分6箇所に、概U字状の切欠き部20が形成されている。ロール片4bは、図2、及び図3の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍における非形成領域L2を除く孔部13が外周に開設された形成領域L1の範囲内に積層される。そして、切欠き部20が本体部7の形成領域L1に亘って連なることにより、図2の如く、複数の流体拡散溝部14が形成されると共に、孔部13のロール部2側に流体拡散溝部14が位置するよう設定される。すなわち、孔部13と、流体拡散溝部14は対向するよう形成される。ロール片4bの内周に形成される切欠き部20の数は、本体部7の外周に開設される孔部13の円周上の数に応じて変更される。さらに、切欠き部20の形状は、概U字状以外にも、概V字状、概凹状等であっても構わない。

【0036】

なお、ロール部2は、ロール1に使用する総数のロール片4a、4bより形成される。ロール片4aとロール片4bは、同一材質の不織布17であり、外径、及び内径の寸法は略同一である。また、特に図示しないが、台座3にたいするロール片4a、4bの位置ズレを防止する為に、ロール片4a、4bの内周に凹状の溝部を形成すると共に、台座3を構成する本体部7の長手方向の外周に凸状のキーを装着して、前記凹状の溝部を凸状のキーに嵌合挿入することにより、ロール片4a、4bを、本体部7の外周に積層してもよい。

【0037】

次に、ロール1の製作方法について説明する。

【0038】

最初に、外周に孔部13が開設され、開口部10を有する略円筒形状の本体部7を用意する。次いで、中空部11を有する中空状の継ぎ手部A8、及び中実状の継ぎ手部B9を、本体部7の両端部に挿入し、圧入、あるいは焼きばめすると共に、溶接による接合部16を介して本体部7と継ぎ手部A8、及び継ぎ手部B9を一体化し、台座3を形成する。本体部7と継ぎ手部A8、及び継ぎ手部B9の連接方法は、台座3の強度が保持されるのであれば、ネジ止め、ボルト締め等の方法であっても構わない。

【0039】

次に、複数本の繊維を有する平板状の不織布17を用意し、不織布17をトムソン型、あるいはレーザーカッター等を用いて、穴部18、及び側縁部19を有する概円環状のロール片4aと、穴部18、側縁部19、及び内周の等分6箇所に切欠き部20を有する概円環状のロール片4bに打ち抜く。次いで、ロール片4aを複数重ね合わせて、穴部18を台座3にたいして貫通させ、本体部7の外周に孔部13が開設されていない一方の非形成領域L2の範囲に積層する。次に、ロール片4bを複数重ね合わせて、穴部18を台座3にたいして貫通させ、本体部7の外周に孔部13が開設された形成領域L1の範囲に積層する。その際、切欠き部20が長手方向に連なるように積層し、切欠き部20が連なることにより形成される流体拡散溝部14と、孔部13が対向するようにする。次に、ロール片4aを複数重ね合わせて、穴部18を台座3にたいして貫通させ、本体部7の外周に孔部13が開設されていない他方の非形成領域L2の範囲に積層する。そして、台座3の長手方向からプレス機にて所定長さだけ圧縮させた後、止め金具5、及びプレート6にて複数のロール片4a、4bを挟み付けて固定する。次に、所定時間放置することにより、重ね合わせた複数のロール片4a、4bの内部応力を均一化させ、側縁部19を切削加工及び研磨加工し、台座3を構成する本体部7の外周にロール部2を形成してロール1が製作される。

【0040】

ロール部2の表面部の硬度は、40°〜95°程度に設定されるのが望ましい。硬度が40°未満の場合、硬度が低すぎて、被洗浄面の端面が繰り返しロール部2に当接すると、早期にロール部2が摩耗する。また、硬度が95°を超えると、硬度が高すぎて、ロール1の弾力性が劣り、効果的にダム機能、及び吸排機能を発揮することが難しくなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0041】

孔部13の直径、流体拡散溝部14の幅、深さについては、特に限定されるものではないが、例えば、孔部13の直径は1〜8mm程度、流体拡散溝部14の幅は2〜30mm程度、深さは0.1〜20mm程度に設定されるのが望ましく、流体拡散溝部14の幅は、孔部13の直径よりも大きく設定される必要がある。孔部13の直径が1mm未満の場合、径が小さすぎて効率よく圧縮流体をロール部2に流出することができず、8mmを超える場合、径が大きすぎて一孔あたりの圧縮流体の噴出する力が弱くなる。また、流体拡散溝部14の幅が2mm未満の場合、幅が狭すぎて効率よく圧縮流体が流れることができず、30mmを超える場合、広すぎてロール片4bの内周と本体部7の間に隙間部分が増大し、ロール1の回転に伴い、ロール片4bが位置ズレを発生しやすくなる。流体拡散溝部14の深さが0.1mm未満の場合、浅すぎて効率よく圧縮流体が流れることができず、20mmを超える場合、深すぎてロール片4bの肉厚が薄くなり、ロール1の弾力性が劣ることになる。

【0042】

次に、ロール片4a、4bを構成する不織布17の製造方法について、いくつか述べる。

【0043】

第1の方法は、複数本の繊維を、平板状に集積させて布状体を形成し、前記布状体を複数枚、重ね合わせた後、特殊な針を突き刺して、3次元に絡合された不織布17を得る。前記の製造方法は、一般的には、ニードルパンチングと呼ばれている。また、布状体はウエッブと呼ばれている。得られた不織布17は、ポリウレタン溶液中に含浸され、不織布17にポリウレタンを充填させる。次いで、ポリウレタンを充填させた不織布17を、水中に浸漬させると共に、水中に二酸化炭素を注入し、炭酸発泡させることにより、不織布17、及び極微細な気泡を有する多孔質化されたポリウレタンよりなる平板状の二重構造体を形成する。なお、不織布17を形成する繊維には、ポリエステル繊維、ナイロン繊維、別名ウレタン弾性糸とも呼ばれるスパンデックス繊維等が単独使用、あるいは併用される。

【0044】

第2の方法は、複数本の繊維を、平板状に集積させて布状体となるウエッブを形成し、ニードルパンチングにより3次元に絡合された不織布17を得る。得られた不織布17にたいして、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて付着させ、加熱することにより不織布17を形成する繊維の間を結合させるもので、前記の製造方法により得られた不織布17は、一般的にケミカルボンド法不織布と呼ばれている。なお、不織布17を形成する繊維には、綿、レーヨン、セルロース等の天然繊維、ポリエステル、ナイロン、アクリル等の合成繊維が単独使用、あるいは併用される。また、高分子弾性体には、ニトリルゴム、アクリルゴム、スチレンゴム、ウレタンゴム、アクリル樹脂、ウレタン樹脂等が単独使用、あるいは併用される。また、架橋剤は、前記高分子弾性体の分子間に橋架け構造を形成し、一段と優れた弾力性を高分子弾性体に付与する目的で配合されるものであり、トリメチロールメラミン、ヘキサメチロールメラミン等のメラミン樹脂、ブロックイソシアネート等のイソシアネート樹脂、脂肪族エポキシ等のエポキシ樹脂を単独、あるいは併用して用いることができる。

【0045】

第3の方法は、ポリアミド樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等の合成樹脂を溶融紡糸すると共に、得られた合成繊維にたいして100〜150kgf程度の高圧水流を噴射することにより、繊維を絡合させる。次いで、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて繊維に付着させ、加熱することにより不織布17を形成するもので、前記の製造方法により得られた不織布17は、一般的に水流絡合法不織布と呼ばれている。

【0046】

上記に示した不織布17の製造方法は代表的な例であり、上記以外にも、例えば、熱溶融した合成樹脂を連続的に紡糸して繊維を形成し、繊維を延伸しながら捕集ネット上に集積して熱ロールで加圧することにより繊維を結合して不織布17を形成するスパンボンド法、熱溶融した合成樹脂を紡糸口から吐出する際、高温エアーで紡出し、捕集ネット上で加熱された繊維を結合させて不織布17を形成するメルトブロー法、塩化メチレン、フロン等の低沸点溶剤中に合成樹脂を溶解し、紡糸口から加熱、加圧状態で繊維を紡糸すると同時に、前記低沸点溶剤を揮発させ、繊維を捕集ネット上に集積し、熱ロールで加圧して繊維を結合して不織布17を形成するフラッシュ紡糸法、融点の異なる複数の合成樹脂を溶融して融点の高い方の合成樹脂を紡糸して繊維を形成し、溶融された融点の低い方の合成樹脂をバインダーとして繊維を接着させて不織布17を形成するファイバーボンド法やサーマルボンド法等により製造された不織布17を用いても構わない。なお、不織布17は、ロール1に形成された場合、被洗浄面の繰り返しの当接に強く、繊維がほつれ難く、織布、編物等の他の布帛をロール1に用いた場合に比べて、ロール1の耐久性の向上につながる。

【0047】

ロール片4a、4bに用いられる不織布17の選択については、ロール1が使用される雰囲気温度、除去対象となる液体の性状等の使用条件、コスト等を考慮して、適宜、決定されるものである。

【0048】

上記の如く構成されたロール1の動作、作用は下記の通りである。

【0049】

ロール1はロール部2、及び台座3を有し、台座3は開口部10が形成された本体部7、及び本体部7の両端に連接される継ぎ手部A8、及び継ぎ手部B9を有し、継ぎ手部A8は中空部11が形成され、中空部11は開口部10と連通されてあり、本体部7の外周には開口部10に連通する孔部13が開設されてあると共に、ロール部2が形成され、ロール部2は不織布17からなる概円環状の複数のロール片4a、4bが積層されると共に、内周に切欠き部20が設けられたロール片4bを有し、切欠き部20が本体部7の長手方向に連なることにより複数の流体拡散溝部14が形成され、孔部13のロール部2側に流体拡散溝部14が位置するので、液体が付着した被洗浄面は、ロール部2と接触すると、ロール1のダム機能と吸排機能により、液体が除去される。ロール1は、吸排機能により、ロール部2を構成する不織布17が有する繊維の毛細管現象により、ロール部2の内部に液体を放出すると共に、外部に排出する。前記の吸排機能を繰り返す内に、ロール部2は徐々に吸液飽和状態となる。ロール1は、台座3を構成する継ぎ手部A8に中空部11が形成されると共に、本体部7に開口部10が形成され、中空部11と開口部10は連通している。継ぎ手部A8に配管(図示せず)を介してコンプレッサー(図示せず)を接続し、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を介して、図2の矢印の如く、継ぎ手部A8に形成された中空部11、次いで、本体部7に形成された開口部10の順に流入する。そして、圧縮流体は、開口部10に充満すると、図2の矢印の如く、本体部7の外周に開口部10に連通するよう形成された孔部13を介して流体拡散溝部14に流れ込み、均一にロール部2に流出すると共に、ロール部2に吸収された液体と共にロール1の外部に排出される。従って、吸液飽和状態となったロール部2は、液体が圧縮流体と共にロール1の外部に排出されることから、吸排機能により吸い上げられる液体を、吸収する空隙部が再び確保されるので、吸液飽和状態が解消され、吸排機能が持続する為、ロール1は長期間に亘って、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングとしては、ロール1の非稼動時がよい。

【0050】

ロール1は、ロール片4bの内周に設けられた切欠き部20が本体部7の長手方向に連なることにより、複数の流体拡散溝部14が形成され、本体部7の外周に形成された孔部13のロール部2側に流体拡散溝部14が位置するよう形成されているので、開口部10から孔部13を介してロール部2に流出する圧縮流体は、流体拡散溝部14を通してロール部2に流れ込む。その為、流体拡散溝部14が形成されておらず、孔部13がロール片4aの内周と略接触するよう形成された形態に比べ、均一に圧縮流体がロール部2に流入するので、ロール部2からの液体の排出性能の向上につながる。すなわち、均一に圧縮流体がロール部2に流入することから、ロール部2に吸収された液体が、ロール1の外部に排出される際の時間を短縮できると共に、ロール部2の全域に亘って、より均一に液体を排出することができる。

【0051】

ロール部2の表面部に液体の中の高粘度成分及び/又は液体の中に混入している鉄粉、アルミ粉等の金属粉、塵埃等の異物が付着し、ロール部2の表面部が目詰まりを起こして、吸排機能に支障をきたした場合においても、ロール部2の内部から排出される圧縮流体、及び液体と共に、ロール部2の表面部に付着した高粘度成分及び/又は鉄粉、アルミ粉等の金属粉、塵埃等の異物も、ロール部2の表面部から除去される。すなわち、高粘度成分は、ロール部2から排出される液体に溶解すると共に押し流され、金属粉、塵埃等の異物は圧縮流体の噴射する圧力により取り除かれる。その為、ロール1は長期間に亘って、吸排機能を発揮することができるので、ロール1の耐用年数の向上につながる。

【0052】

中空部11、及び開口部10に噴射される圧縮流体は、ロール1にエアー圧、油圧等の圧力を加えるシリンダーに連結されるコンプレッサーから導入すればよい。その為、真空ポンプ等の外部装置を、新規に用意する必要がないので、設備投資コストの低減につながり、安価にてロール1を提供することができる。

【0053】

ロール部2は、本体部7の外周に不織布17からなる複数の概円環状のロール片4a、4bが積層されて形成されているので、ロール1の使用目的に応じて、ロール片4a、4bの本体部7にたいする積層枚数を調整することにより、ロール部2の表面部の硬度を任意に設定することができる。すなわち、ロール片4a、4bの積層枚数を増やすと、ロール部2の表面部の硬度は高くなり、ロール片4a、4bの積層枚数を減らすと、ロール部2の表面部の硬度は低くなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0054】

流体拡散溝部14は、ロール部2の長手方向における一方の端部の近傍における非形成領域L2と、他方の端部の近傍における非形成領域L2との範囲内における形成領域L1にて形成されているので、本体部7の両端部には流体拡散溝部14が形成されていない。その為、圧縮流体は、本体部7の両端部からロール1の外部に流出することがなく、ロール部2の外周から確実にロール1の外部に流出するので、圧縮流体の損失がなく、ロール部2からの液体の排出性能が大幅に向上する。

【0055】

次に、本発明のロール1のロール部2からの液体排出性能について、下記要領にて試験した。

【0056】

最初に、外径が50mm、内径が30mm、全長が190mmの鉄からなる略円筒形状の開口部10を有する本体部7を用意し、直径2mmの孔部13を、本体部7の外周等分6箇所の外周上、及び長手方向に略平行となるよう30mm間隔で開設した。本体部7の外周における孔部13の非形成領域L2は、両端部から5mmずつの範囲であり、孔部13の形成領域L1は、本体部7の長手方向における全長190mmから非形成領域L2を除いた180mmの範囲である。次いで、本体部7の一方の端部に中空部11を有する中空状の継ぎ手部A8、他方の端部に中実状の継ぎ手部B9を挿入すると共に、焼きばめ、及び溶接により接合部16を介して連接し、本体部7と継ぎ手部A8、及び継ぎ手部B9を一体化して全長が326mmとなる台座3を形成した。

【0057】

次に、見掛け密度が0.45g/cm3の不織布17から、外径が130mm、内径が50mmの概円環状のロール片4a、4bを複数枚、抜き取った。そして、ロール片4aを、孔部13の非形成領域L2、内周の等分6箇所に概U字状の切欠き部20を有するロール片4bを、孔部13の形成領域L1に、それぞれ穴部18を台座3に貫通させることにより積層した。ロール片4bを形成領域L1に積層させる際、切欠き部20が長手方向に連なるように積層し、切欠き部20が連なることにより形成される流体拡散溝部14と、孔部13が対向するように設定した。流体拡散溝部14の幅は7mm、深さは3.5mmであった。次に、ロール片4a、4bの側縁部19を、片肉5mmずつ切削加工、及び研磨加工して、外径が120mm、内径が50mm、全長が190mmのロール部2を有するロール1を1本製作した。なお、ロール部2の表面部の硬度は78°に設定した。

【0058】

上記の如く構成されたロール1を、スギムラ化学工業製の洗浄油プレトンR−303P(動粘度3.9mm2/s)に24時間、浸漬させ、ロール部2を吸液飽和状態とした。ロール部2には、約550ccの洗浄油が吸収された。

【0059】

次に、継ぎ手部A8のネジ部12にロータリージョイントを連接すると共に、ロータリージョイントにコンプレッサーから配された配管を接続し、圧縮流体を中空部11に向けて噴射した。そして、1時間後のロール1の重量を測定することにより、ロール部2からロール1の外部に放出された洗浄油の量を算出した。なお、コンプレッサーからの圧縮流体の噴射圧力は1kgf/cm2であった。

【0060】

上記試験の結果、圧縮流体は、開口部10に充満すると、本体部7の外周に形成された孔部13、及び流体拡散溝部14を通してロール部2に流入し、ロール部2に吸収された洗浄油を、ロール1の外部に排出した。排出された洗浄油の量は、約540ccで、ロール部2に吸収されたほぼ全量の洗浄油が、ロール1の外部に排出されたことになり、本発明のロール1は、非常に優れた液体排出性能を有するものであった。

【0061】

(実施例2)

図5は、本発明の第2の実施例におけるロールの断面図、図6(a)は、本体部の非形成領域の外周に積層されるロール片の平面図、図6(b)は、本体部の形成領域の外周に積層されるロール片の平面図、図6(c)は、本体部の非形成領域の外周に積層される補強部材の平面図、図6(d)は、本体部の形成領域の外周に積層される補強部材の平面図である。なお、上記第1の実施例と同一部材については、詳しい説明を省略する。

【0062】

図5において、ロール21は、台座23、止め金具25、プレート26、及び複数のロール片24a、24bと補強部材39a、39bからなるロール部22より構成されている。台座23は、鉄等の金属材料からなり、外周にロール部22が形成される本体部27は開口部30を有する略円筒形状であり、本体部27の両端部に連接される継ぎ手部A28、及び継ぎ手部B29は中空部31を有する中空状であると共に、それぞれの一方の端部にはロータリージョイントが連接されるネジ部32が形成されている。ロール部22は、複数のロール片24a、24bと補強部材39a、39bが台座23を構成する本体部27の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具25、及びプレート26にて挟み付けられて形成されてある。止め金具25には、スナップリングが使用されている。

【0063】

台座23を構成する本体部27は、長手方向と略平行となるよう外周に複数の円形の孔部33が形成されている。孔部33は、本体部27の外周等分6箇所に設けられていると共に、本体部27の長手方向に亘る全長の内、両端部の近傍における非形成領域を除く形成領域の範囲内にて形成されている。さらに、孔部33は、本体部27の有する開口部30に連通している。また、継ぎ手部A28、及び継ぎ手部B29は、中空部31が設けられてあると共に、一方の端部には、ロータリージョイント(図示せず)が接続されるネジ部32が形成されてあり、他方は本体部27の両端部に、溶接による接合部を介して連接されている。従って、本体部27の有する開口部30と、継ぎ手部A28、及び継ぎ手部B29の有する中空部31は、必然的に連通することになる。

【0064】

図6(a)において、ロール片24aは、中心部に穴部38が形成された概円環状の不織布37からなる。不織布37は、複数本の繊維を有する。ロール片24aは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍、すなわち孔部33が本体部27の外周に開設されていない非形成領域の範囲に積層される。

【0065】

図6(b)において、ロール片24bは、中心部に穴部38が形成された概円環状の不織布37からなる。不織布37は、複数本の繊維を有する。また、ロール片24bは、内周の等分6箇所に、概U字状の切欠き部40が形成されている。ロール片24bは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍における非形成領域を除く孔部33が外周に開設された形成領域の範囲内に積層される。

【0066】

図6(c)において、補強部材39aは、中心部に穴部38を有する概円環状にて形成されている。補強部材39aは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍、すなわち孔部33が本体部27の外周に開設されていない非形成領域の範囲に、ロール片24aと共に積層される。補強部材39aの外径はロール片24aの外径よりも小さく、内径はロール片24aの内径と略同一である。

【0067】

図6(d)において、補強部材39bは、中心部に穴部38を有する概円環状にて形成されている。また、補強部材39bは、内周の等分6箇所に、概U字状の切欠き部40が形成されている。補強部材39bは、図5の如く、台座23を構成する本体部27の長手方向に亘る両端部の近傍における非形成領域を除く孔部33が外周に開設された形成領域の範囲内に、ロール片24bと共に積層される。補強部材39bの外径はロール片24bの外径よりも小さく、内径はロール片24bの内径と略同一である。

【0068】

ロール片24bと補強部材39bの有する切欠き部40が本体部27の形成領域に亘って連なることにより、図5の如く、複数の流体拡散溝部34が形成されると共に、孔部33のロール部22側に流体拡散溝部34が位置するよう設定される。すなわち、孔部33と、流体拡散溝部34は対向するよう形成される。

【0069】

補強部材39a、39bは、ロール片24a、24bより回転外径が小さく、ロール部22に吸収される液体により膨潤等により劣化しなければ、材質、形状等は、特に限定されるものではない。補強部材39a、39bの材質としては、例えば、平板状の不織布37、織布、編物等の布帛、合成樹脂板、金属板、フィルム状樹脂組成物、合成樹脂発泡体等が用いられる。好適には、液体が浸透しやすい空隙部を有する不織布37が用いられる。前記不織布37の空隙率は、強度等を考慮し、5%以上50%以下であることが望ましい。補強部材39aと補強部材39bは同一の材質であっても、異なる材質であっても構わない。また、ロール片24a、24bと補強部材39a、39bは同一の材質であっても、異なる材質であっても構わない。ロール片24a、24bと補強部材39a、39bが異なる材質である場合、補強部材39a、39bは、ロール片24a、24bよりもコストが安価な材質であれば、ロール21のコストを抑えることができる。

【0070】

ロール片24aにたいする補強部材39aの挿入枚数、及びロール片24bにたいする補強部材39bの挿入枚数は、ロール部22の表面部と芯部における硬度、コスト等を考慮して、適宜、決定すればよい。例えば、2乃至10枚のロール片24a、24bにたいして、1枚の補強部材39a、39bを挿入する。

【0071】

上記の如く構成されたロール21の動作、作用は下記の通りである。

【0072】

ロール21は、本体部27に連接する継ぎ手部A28、及び継ぎ手部B29が共に中空部31を有する中空状であり、コンプレッサーから配管を介して圧縮流体を、図5の矢印の如く、継ぎ手部A28、及び継ぎ手部B29の両方から本体部27の開口部30に向けて送出することができる。その為、本体部27に形成された開口部30に、圧縮流体が迅速に流入し、図5の矢印の如く、圧縮流体は孔部33を介して流体拡散溝部34に流れ込むので、ロール部22から液体が、ロール21の外部に排出される時間の大幅な短縮につながる。

【0073】

ロール部22は、ロール片24a、24bよりも回転外径が小さい補強部材39a、39bを有するので、ロール部22の表面部は、芯部に比べて硬度が低く、柔軟性が高いことから、ロール21の弾力性が向上し、ロール部22と被洗浄面の接触面積が広がり、被洗浄面から効率よく確実に液体が除去、搾取、洗浄される。一方、ロール部22の芯部は、ロール片24a、24bと補強部材39a、39bが積層されているので、表面部に比べて硬く、ロール21の回転中において、ロール片24a、24bが本体部27から位置ズレを生じ、ロール部22の表面部に凹凸が発生することが防止される。その為、ロール21は被洗浄面に残滓マークを発生させることがなく、被洗浄面に付着した液体を、確実に除去、搾取、洗浄することができると共に、高い耐久性を保持することができる。

【0074】

補強部材39bの内周には切欠き部40が形成されているので、ロール部22は補強部材39bが積層されてあっても、連続的に形成された流体拡散溝部34が確保される為、圧縮流体の流れが補強部材39bにより遮断されることがない。その為、圧縮流体と液体を均一にロール部22の外周から排出することができる。

【0075】

ロール片24b、及び補強部材39bの有する切欠き部40は、内周の等分6箇所に形成されているので、ロール21はバランスがよく、回転ブレを発生することがなく、安定した回転が保持される為、長期間に亘り、優れた液体除去性能が発揮される。

【0076】

(実施例3)

図7は、本発明の第3の実施例におけるロールに用いられる台座の正面図、図8(a)は、本体部の非形成領域の外周に積層されるロール片の平面図、図8(b)は、本体部の形成領域の外周に積層されるロール片の平面図、図8(c)は、本体部の集中形成領域の外周に積層されるロール片の平面図、図8(d)は、本体部の非形成領域の外周に積層される補強部材の平面図、図8(e)は、本体部の形成領域の外周に積層される補強部材の平面図、図8(f)は、本体部の集中形成領域の外周に積層される補強部材の平面図である。なお、上記第1、第2の実施例と同一部材については、同一番号を付して、その詳しい説明を省略する。

【0077】

図7において、台座43は、外周に複数の円形の孔部53が形成された略円筒形状の本体部47の両端部に、中空状の継ぎ手部A48、及び継ぎ手部B49が溶接による接合部56を介し、連接して形成されている。本体部47は、孔部53が外周に開設されていない端部の近傍における非形成領域L4、孔部53が本体部47の外周等分6箇所に設けられていると共に、本体部47の長手方向に略平行に形成された形成領域L3、孔部53が本体部47の外周等分12箇所に設けられていると共に、本体部47の長手方向に略平行に形成された集中形成領域L5からなる。集中形成領域L5は、本体部47の略中央部の近傍に形成され、形成領域L3は、本体部47の長手方向に亘る全長の内、両端部の近傍における非形成領域L4、及び略中央部の近傍における集中形成領域L5を除く範囲内にて形成されている。従って、集中形成領域L5は、本体部47の外周等分12箇所に孔部53が形成されていることから、孔部53の開口面積の比率は、本体部47の外周等分6箇所に孔部53が形成された形成領域L3よりも大きいことになる。継ぎ手部A48、及び継ぎ手部B49に形成された窪み部55には、止め金具25が嵌合挿入される。

【0078】

図8(a)において、ロール片44aは、中心部に穴部58が形成された概円環状の不織布57からなる。不織布57は、複数本の繊維を有する。ロール片44aは、台座43を構成する本体部47の長手方向に亘る両端部の近傍、すなわち孔部53が本体部47の外周に開設されていない非形成領域L4の範囲に積層される。

【0079】

図8(b)において、ロール片44bは、中心部に穴部58が形成された概円環状の不織布57からなる。不織布57は、複数本の繊維を有する。また、ロール片44bは、内周の等分6箇所に、概U字状の切欠き部50が形成されている。ロール片44bは、台座43を構成する本体部47の長手方向に亘る両端部の近傍における非形成領域L4と、略中央部の近傍における集中形成領域L5を除く孔部53が外周等分6箇所に開設された形成領域L3の範囲内に積層される。

【0080】

図8(c)において、ロール片44cは、中心部に穴部58が形成された概円環状の不織布57からなる。不織布57は、複数本の繊維を有する。また、ロール片44cは、内周の等分12箇所に、概U字状の切欠き部50が形成されている。ロール片44cは、台座43を構成する本体部47の外周等分12箇所に孔部53が開設された長手方向の略中央部の近傍における集中形成領域L5の範囲内に積層される。

【0081】

図8(d)において、補強部材59aは、中心部に穴部58を有する概円環状にて形成されている。補強部材59aは、台座43を構成する本体部47の長手方向に亘る両端部の近傍、すなわち孔部53が本体部47の外周に開設されていない非形成領域L4の範囲に、ロール片44aと共に積層される。補強部材59aの外径はロール片44aの外径よりも小さく、内径はロール片44aの内径と略同一である。

【0082】

図8(e)において、補強部材59bは、中心部に穴部58を有する概円環状にて形成されている。また、補強部材59bは、内周の等分6箇所に、概U字状の切欠き部50が形成されている。補強部材59bは、台座43を構成する本体部47の長手方向に亘る両端部の近傍における非形成領域L4と、略中央部の近傍における集中形成領域L5を除く孔部53が外周等分6箇所に開設された形成領域L3の範囲内に、ロール片44bと共に積層される。補強部材59bの外径はロール片44bの外径よりも小さく、内径はロール片44bの内径と略同一である。

【0083】

図8(f)において、補強部材59cは、中心部に穴部58を有する概円環状にて形成されている。また、補強部材59cは、内周の等分12箇所に、概U字状の切欠き部50が形成されている。補強部材59cは、台座43を構成する本体部47の外周等分12箇所に孔部53が開設された長手方向の略中央部の近傍における集中形成領域L5の範囲内に、ロール片44cと共に積層される。補強部材59cの外径はロール片44cの外径よりも小さく、内径はロール片44cの内径と略同一である。

【0084】

ロール片44bと補強部材59bの有する切欠き部50が本体部47の形成領域L3に亘って連なり、ロール片44cと補強部材59cの有する切欠き部50が本体部47の集中形成領域L5に亘って連なることにより、複数の流体拡散溝部34が形成されると共に、孔部53のロール部22側に流体拡散溝部34が位置するよう設定される。すなわち、孔部53と、流体拡散溝部34は対向するよう形成される。

【0085】

上記の如く構成された台座43を用いて、本体部47の外周にロール片44a、44b、44cと補強部材59a、59b、59cを積層させてロール部22が形成されたロール21の動作、作用は下記の通りである。

【0086】

ロール21は、本体部47の外周にたいする孔部53の開口面積の比率が、本体部47の端部の近傍における形成領域L3よりも、略中央部の近傍における集中形成領域L5の方が大きく形成されているので、本体部47の略中央部の近傍において、より多くの圧縮流体が流体拡散溝部34に沿って流れると共に、ロール部22の外周からロール21の外部に流出する。ところで、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面は、さまざまな幅のものがロール部22に接触し、通過するが、ロール部22の略中央部の近傍は、必ず前記被洗浄面が通過する。従って、ロール部22の略中央部の近傍は、最も液体が吸収される箇所である。その為、本体部47の略中央部の近傍から、より多くの圧縮流体がロール部22に流れ込む形態とすることにより、ロール部22からの液体の排出性能が飛躍的に向上する。

【0087】

(実施例4)

図9は、本発明のロールが搭載された洗浄装置の説明図である。なお、構成の説明を容易にする為に、各部品の軸受け部や、支持部品の図示、説明は省略することとする。また、ロールは、鋼板に付着した油分除去用として用いられるものとする。

【0088】

ロール61a、61bは、特に図示しないが、箱型の洗浄装置60に上下一対で設置され、コンプレッサー67から配管65を介して圧縮流体が、上部に位置するロール61aの台座63の両端部、すなわち継ぎ手部A68、及び継ぎ手部B69に設置されたシリンダー(図示せず)に送出され、一定の圧力が加えられ、駆動手段64により矢印の方向に回転駆動し、上部のロール61aと下部のロール61bの間を、両面に油分が付着した鋼板70が白抜き矢印の方向に送出される。なお、圧縮流体は、ロール61a、61bの稼動時には、前記シリンダーに送出されるよう設定されている。ロール61a、61bは、台座63の外周にロール部62が形成されてあり、上記第1の実施例におけるロール1と同一である。継ぎ手部A68にはロータリージョイント66が連接され、コンプレッサー67から延設された配管65が接続されている。なお、本実施例では継ぎ手部A68側のみにロータリージョイント66、配管65が連接された形態を図示したが、上記第2、あるいは第3の実施例に示したロール21のように、継ぎ手部A28、48、及び継ぎ手部B29、49の両方から圧縮流体が噴射できる形態においては、継ぎ手部A68、及び継ぎ手部B69の両方にロータリージョイント66、配管65を連接すればよい。上部に位置するロール61aは鋼板70の表面から油分(図示せず)を除去し、下部に位置するロール61bは鋼板70の裏面から油分を除去する。油分が付着した鋼板70は、ロール部62と接触し、ロール部62を構成する不織布17の有する繊維の毛細管現象により、油分がロール部62に吸い上げられると共に、ロール部62の空隙部に放出される。前記の如くの動作を繰り返す内に、ロール部62は、吸排機能が低下すると共に、内部には徐々に油分が溜まり、吸液飽和状態に近づき、油分除去性能が低下することになる。

【0089】

ロール部62の鋼板70からの油分除去性能が低下してきたら、ロール61a、61bの稼動の休息時に、配管65の中途に設けられたコック(図示せず)を用いて、圧縮流体の送出経路を変更し、コンプレッサー67から配管65を介して、図2に示すように、圧縮流体を矢印の如く、中空部11に向けて噴射し、送出する。開口部10に圧縮流体が充満すると、圧縮流体は、本体部7の外周に形成された孔部13、及び流体拡散溝部14を介して、ロール部62に流出する。そして、ロール部62に吸収された油分は、圧縮流体と共にロール61a、61bの外部に排出される。従って、不織布17からなるロール部62は、ロール61a、61bの吸排機能により吸い上げられる油分を、吸収する空隙部が再び確保されるので、ロール部62の吸液飽和状態が解消され、ロール61a、61bは長期間に亘って、鋼板70に付着した油分を、確実に除去することができる。

【0090】

上記の如く構成された洗浄装置60の動作、作用は下記の通りである。

【0091】

洗浄装置60は、ロール61a、61bと、ロール61a、61bを回転駆動する駆動手段64と、継ぎ手部A68に配管65を介して連通されるコンプレッサー67を有するもので、長期間に亘って、鋼板70から油分を除去することができるロール61a、61bが搭載されていることから、優れた液体除去性能が発揮される。その為、鋼板70に油分が不均一に残る残滓マークの発生が抑制され、鋼板70の品質の向上を図ることができる。

【産業上の利用可能性】

【0092】

本発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する目的以外にも、優れた耐久性を必要とするロールとして、広く好適に使用することができる。

【図面の簡単な説明】

【0093】

【図1】本発明の第1の実施例におけるロールの正面図

【図2】本発明の第1の実施例におけるロールの断面図

【図3】台座の正面図

【図4】(a)本体部の非形成領域の外周に積層されるロール片の平面図、(b)本体部の形成領域の外周に積層されるロール片の平面図

【図5】本発明の第2の実施例におけるロールの断面図

【図6】(a)本体部の非形成領域の外周に積層されるロール片の平面図、(b)本体部の形成領域の外周に積層されるロール片の平面図、(c)本体部の非形成領域の外周に積層される補強部材の平面図、(d)本体部の形成領域の外周に積層される補強部材の平面図

【図7】本発明の第3の実施例におけるロールに用いられる台座の正面図

【図8】(a)本体部の非形成領域の外周に積層されるロール片の平面図、(b)本体部の形成領域の外周に積層されるロール片の平面図、(c)本体部の集中形成領域の外周に積層されるロール片の平面図、(d)本体部の非形成領域の外周に積層される補強部材の平面図、(e)本体部の形成領域の外周に積層される補強部材の平面図、(f)本体部の集中形成領域の外周に積層される補強部材の平面図

【図9】本発明のロールが搭載された洗浄装置の説明図

【符号の説明】

【0094】

1、21、61a、61b ロール

2、22、62 ロール部

3、23、43、63 台座

4a、4b、24a、24b、44a、44b、44c ロール片

5、25 止め金具

6、26 プレート

7、27、47 本体部

8、28、48、68 継ぎ手部A

9、29、49、69 継ぎ手部B

10、30 開口部

11、31 中空部

12、32 ネジ部

13、33、53 孔部

14、34 流体拡散溝部

15、55 窪み部

16、56 接合部

17、37、57 不織布

18、38、58 穴部

19 側縁部

20、40、50 切欠き部

39a、39b、59a、59b、59c 補強部材

60 洗浄装置

64 駆動手段

65 配管

66 ロータリージョイント

67 コンプレッサー

70 鋼板

【特許請求の範囲】

【請求項1】

鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は開口部が形成された本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記継ぎ手部A及び/又は前記継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあり、前記本体部の外周には前記開口部に連通する孔部が開設されてあると共に、前記ロール部が形成され、前記ロール部は不織布からなる概円環状の複数のロール片が積層されると共に、内周に切欠き部が設けられた前記ロール片を有し、前記切欠き部が前記本体部の長手方向に連なることにより複数の流体拡散溝部が形成され、前記孔部の前記ロール部側に前記流体拡散溝部が位置することを特徴とするロール。

【請求項2】

請求項1記載の構成よりなるロールにおいて、流体拡散溝部はロール部の長手方向における一方の端部の近傍と他方の端部の近傍との範囲内に形成されてあることを特徴とするロール。

【請求項3】

請求項1から2記載の構成よりなるロールにおいて、ロール部はロール片よりも回転外径が小である補強部材を有することを特徴とするロール。

【請求項4】

請求項3記載の構成よりなるロールにおいて、補強部材の内周には切欠き部が形成されてあることを特徴とするロール。

【請求項5】

請求項1から4記載の構成よりなるロールにおいて、ロール片及び補強部材の有する切欠き部は内周の等分箇所に形成されてあることを特徴とするロール。

【請求項6】

請求項1から5記載の構成よりなるロールにおいて、本体部の外周にたいする孔部の開口面積の比率が、本体部の端部の近傍よりも略中央部の方が大にて形成されてあることを特徴とするロール。

【請求項7】

請求項1から6のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段と、継ぎ手部Aあるいは継ぎ手部Bの少なくとも一方に配管を介して連通されるコンプレッサーを有する洗浄装置。

【請求項1】

鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は開口部が形成された本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記継ぎ手部A及び/又は前記継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあり、前記本体部の外周には前記開口部に連通する孔部が開設されてあると共に、前記ロール部が形成され、前記ロール部は不織布からなる概円環状の複数のロール片が積層されると共に、内周に切欠き部が設けられた前記ロール片を有し、前記切欠き部が前記本体部の長手方向に連なることにより複数の流体拡散溝部が形成され、前記孔部の前記ロール部側に前記流体拡散溝部が位置することを特徴とするロール。

【請求項2】

請求項1記載の構成よりなるロールにおいて、流体拡散溝部はロール部の長手方向における一方の端部の近傍と他方の端部の近傍との範囲内に形成されてあることを特徴とするロール。

【請求項3】

請求項1から2記載の構成よりなるロールにおいて、ロール部はロール片よりも回転外径が小である補強部材を有することを特徴とするロール。

【請求項4】

請求項3記載の構成よりなるロールにおいて、補強部材の内周には切欠き部が形成されてあることを特徴とするロール。

【請求項5】

請求項1から4記載の構成よりなるロールにおいて、ロール片及び補強部材の有する切欠き部は内周の等分箇所に形成されてあることを特徴とするロール。

【請求項6】

請求項1から5記載の構成よりなるロールにおいて、本体部の外周にたいする孔部の開口面積の比率が、本体部の端部の近傍よりも略中央部の方が大にて形成されてあることを特徴とするロール。

【請求項7】

請求項1から6のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段と、継ぎ手部Aあるいは継ぎ手部Bの少なくとも一方に配管を介して連通されるコンプレッサーを有する洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−280883(P2009−280883A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−136541(P2008−136541)

【出願日】平成20年5月26日(2008.5.26)

【出願人】(391044797)株式会社コーワ (283)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月26日(2008.5.26)

【出願人】(391044797)株式会社コーワ (283)

【Fターム(参考)】

[ Back to top ]