ロール及び洗浄装置

【課題】グリップ力が高く、且つ被洗浄面からの液体の除去性能に優れたロール、及びそのロールを搭載した洗浄装置を提供する。

【解決手段】鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール1において、前記ロール1はロール部2及び台座3を有し、前記台座3は前記ロール部2が外周に形成される本体部4、及び前記本体部4の両端に連接される継ぎ手部A5及び継ぎ手部B6を有し、前記ロール部2は不織布からなる複数の概円環状のロール片7A、7Bが積層されてあると共に、長手方向における両方の端部の近傍に溝部8が形成されてあり、前記端部の近傍は前記略中央部の近傍より表面の硬度が大となるよう構成されている。

【解決手段】鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール1において、前記ロール1はロール部2及び台座3を有し、前記台座3は前記ロール部2が外周に形成される本体部4、及び前記本体部4の両端に連接される継ぎ手部A5及び継ぎ手部B6を有し、前記ロール部2は不織布からなる複数の概円環状のロール片7A、7Bが積層されてあると共に、長手方向における両方の端部の近傍に溝部8が形成されてあり、前記端部の近傍は前記略中央部の近傍より表面の硬度が大となるよう構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール、及びそのロールを搭載した洗浄装置に関するものである。

【背景技術】

【0002】

従来のこの種のロールに関しては、不織布ロール、ゴムロール等が一般的に使用され、例えば、不織布ロールに関しては、合成繊維不織布で構成されたディスク状物を、多数枚重畳させてなるロールにおいて、該合成繊維不織布が融点の異なる複数の繊維成分が混繊されてなるスパンボンド長繊維不織布であり、かつ、該合成繊維の低融点繊維成分が接合することにより形態固定されており、しかも該ロールの表面はJISK6301におけるスプリング式C型ゴム硬度計で測定したとき、60度以上の硬度を有するものであることを特徴とする不織布ロール(特許文献1)が考案されている。

【0003】

また、ゴムロールについては、芯ロールの周面にゴム層を有してなり、該ゴム層のロール軸心方向縁端近傍の外周面に、周方向全体にわたる環状溝を形成したゴムロールであって、環状溝とロール軸心方向縁端との間のゴム層の外周面が、粗面に形成されていることを特徴とするゴムロール(特許文献2)がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−190046号公報

【特許文献2】特許第2831938号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の不織布ロールは、被洗浄面に接触するのがロールの不織布層であり、不織布層はゴムロールの有するゴム層に比べて粗面であることから、ゴムロールに比べて摩擦抵抗を高く設定することができる。また、不織布層は合成繊維を有する為、被洗浄面に付着した液体を繊維が吸い上げることから、液体の絞液性は、繊維のないゴムロールに比べて優れている。しかしながら、不織布ロールの表面は平滑である為、不織布ロールのグリップ力、すなわち摩擦力、抵抗力は弱く、特に、被洗浄面に鉱物油等の粘度の高い油分が付着している場合においては、グリップ力が弱いことから、被洗浄面が洗浄ライン内で蛇行しやすく、蛇行した場合、被洗浄面を正常な位置に戻すのにラインを停止しなければならず、生産工程の計画を予定通りに遂行できず、生産性に支障をきたすという課題があった。

【0006】

特許文献2のゴムロールにおいては、ゴム層に環状溝が形成されてあると共に、環状溝とロール軸心方向縁端との間のゴム層の外周面が粗面に形成されている為、ゴム層の表面が平滑であるゴムロールに比べて、ゴムロールのグリップ力は高く、被洗浄面が洗浄ライン内で蛇行することが抑制される。しかしながら、ゴムロールは不織布ロールの如く、被洗浄面に付着した液体を吸い上げる繊維を有していない為、被洗浄面からの液体の除去性能が劣るという課題を有していた。

【0007】

本発明は、上記従来の課題を解決するもので、グリップ力が高く、且つ被洗浄面からの液体の除去性能に優れたロール、及びそのロールを搭載した洗浄装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

前記従来の課題を解決する為に、請求項1の発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されてあると共に、長手方向における両方の端部の近傍に溝部が形成されてあり、前記端部の近傍は略中央部の近傍より表面の硬度が大であるもので、ロール部の両方の端部の近傍に溝部が形成されていることから、ロール部の表面が平滑なロールに比べて、被洗浄面にたいするグリップ力を高く設定することができる。すなわち、洗浄装置に上下一対で設置されたロールは、ロールに圧力が加わり、上下のロール部が圧接されると、ロール部の外周と略直角をなす溝部が、溝部の淵から内側に曲り、上下のロール部において接触面積が広くなり、上下のロール部における摩擦抵抗が大きくなる。その為、洗浄ライン内にて、特に、被洗浄面に高粘度の液体が付着している場合においても、被洗浄面が蛇行することが抑えられ、鋼板、非鉄金属板、樹脂板、フィルム状樹脂組成物等の生産性の向上につながる。

【0009】

ロール部は不織布からなり、液体を吸い上げる繊維を有する為、ゴムロールに比べて、被洗浄面からの液体の除去性能に優れる。

【0010】

ロール部は台座を構成する本体部の外周に不織布からなる複数の概円環状のロール片が積層されて形成されていることから、ロールの使用目的に応じて、ロール片の本体部にたいする積層枚数を調整することにより、ロール部の表面の硬度を任意に設定することができる。すなわち、ロール片の積層枚数が多ければ硬度は高くなり、少なければ硬度は低くなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0011】

被洗浄面が通過するロール部の略中央部の近傍には溝部が形成されていないので、被洗浄面の表面に溝部による筋の跡、いわゆる残滓マークが発生することがなく、ロールは被洗浄面から液体を、均一に除去、搾取、洗浄する。

【0012】

また、ロール部の略中央部の近傍は、両方の端部の近傍に比べて、表面の硬度が低いことから、ロールのクッション性が良好で、被洗浄面への追従性がよい。その為、被洗浄面の両側の端部に液体が残る、一般的にエッジドリップといわれる現象の発生を抑えることができ、被洗浄面から液体を、均一に除去、搾取、洗浄することができる。

【0013】

一方、ロール部の両方の端部の近傍は、略中央部に比べて、表面の硬度が高いことから、バイト等を用いてロール部の表面に溝部を形成する際、バイトの刃先が逃げることがないので、溝部を形成しやすくなる。

【0014】

請求項2の発明のロールは、特に、請求項1のロールにおいて、台座は本体部の長手方向における両方の端部の近傍に当たり部が形成されてあるもので、本体部の端部の近傍の外径を、略中央部の外径より小さくしたり、端部の近傍にリングを嵌めて、本体部に固定する等により当たり部を設けることで、本体部の端部の近傍に積層されるロール片は、当たり部より本体部の略中央部側にずれることがない。従って、本体部の端部の近傍と、略中央部の近傍において、軸心方向の単位長さあたりにおけるロール片の積層枚数を任意に変えることができる。その為、ロール部の両方の端部の近傍と、略中央部の近傍において、表面の硬度を任意に設定することができる。

【0015】

請求項3の発明のロールは、特に、請求項1から2のロールにおいて、ロール部は長手方向における略中央部の近傍においてロール片よりも回転外径が小である補強部材を有するもので、ロール部の略中央部は、ロール片よりも回転外径が小さい補強部材が積層されていることから、ロール部の表面部は、芯部に比べて硬度が低く、柔らかい為、ロールの弾力性が向上し、ロール部と被洗浄面との接触面積が広がり、被洗浄面からの液体の除去性能が向上する。また、ロール部の芯部は、表面部に比べて硬度が高く、硬い為、ロールの回転中にロール片が本体部から位置ずれすることがなく、ロール部の表面部が凹凸になることが抑制されるので、ロール部は均一に被洗浄面に摺接し、ロールは高い耐久性を維持することができる。

【0016】

請求項4の発明のロールは、特に、請求項1から3のロールにおいて、ロール部は長手方向における両方の端部の近傍と、略中央部の近傍においてロール片の材質が異なるもので、例えば、ロール部の略中央部の近傍は、被洗浄面が通過することから、液体の除去性能に優れた材質をロール片に採用し、端部の近傍は、エアー圧や油圧等の圧力が加わり、ロール部が押え付けられることから、摩耗に強い材質や、被洗浄面が通過しないことから、コストが安価な材質等をロール片に採用することにより、使用目的や使用環境に応じて、任意にロール片の材質を選択し、ロール部を形成することができる。

【0017】

請求項5の発明のロールは、特に、請求項1から4のロールにおいて、台座は本体部に開口部が形成されてあると共に、前記本体部の両端に連接される継ぎ手部A及び/又は継ぎ手部Bに中空部が形成されてあり、本体部の外周には前記開口部に連通する孔部が開設されてあるもので、継ぎ手部A及び/又は継ぎ手部Bの端部に、配管等を介してコンプレッサーや真空ポンプ等の外部装置を接続し、コンプレッサーから圧縮流体をロール部に送出したり、あるいは真空ポンプを用いてロール部に真空圧を加えることにより、ロール部に吸収された液体を、ロールの外部に排出することができる。その為、ロール部の吸液飽和状態が解消され、ロールの耐用期間の大幅な長期化につながる。

【0018】

上記の如く、ロールをコンプレッサーと接続した場合、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を通り、中空部、開口部の順に流れ込み、孔部を介してロール部に入り、ロール部に吸収された液体と共に、ロールの外部に放出される。その為、ロール部の吸液飽和状態が解消され、ロールは長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングはロールの非稼働時がよい。

【0019】

また、ロールを真空ポンプと接続した場合、ロール部に吸収された液体は、ロール部に付加された真空圧により、孔部、開口部、中空部の順に通り、配管を介してロールの外部に放出される。その為、ロール部の吸液飽和状態が解消され、ロールは長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、ロール部に真空圧を付加するタイミングはロールの稼働時、非稼働時のいずれでもよい。

【0020】

請求項6の発明の洗浄装置は、請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有するもので、グリップ力と被洗浄面に付着した液体の除去性能に優れたロールが搭載されていることから、被洗浄面が蛇行することなく、生産性の向上を図ることができると共に、品質が安定した鋼板、非鉄金属板、樹脂板、フィルム状樹脂組成物等を生産することができる。

【発明の効果】

【0021】

請求項1の発明のロールは、ロール部の両方の端部の近傍に溝部が形成されているので、グリップ力を高く設定することができると共に、ロール部は不織布からなり、液体を吸い上げる繊維を有する為、優れた液体の除去性能を発揮することができる。また、ロール部の略中央部の近傍は、端部の近傍に比べて、表面の硬度が低いので、被洗浄面にたいする追従性に優れ、被洗浄面から液体を、均一に除去、搾取、洗浄することができる。一方、ロール部の両方の端部の近傍は、略中央部の端部の近傍に比べて、表面の硬度が高いので、バイト等を用いてロール部の表面に溝部を形成する際、バイトの刃先が逃げることがなく、溝部を形成しやすくなる。

【0022】

請求項2の発明のロールは、本体部の長手方向における両方の端部の近傍に当たり部が形成されているので、ロール片の積層枚数を調整することにより、ロール部の両方の端部の近傍と、略中央部の近傍において、表面の硬度を任意に設定することができる。

【0023】

請求項3の発明のロールは、ロール部の略中央部の近傍において、ロール片よりも回転外径が小さい補強部材が積層されていることから、ロール部の表面部は、芯部に比べて硬度が低く、柔らかい為、ロールの弾力性が向上し、ロール部と被洗浄面との接触面積が広がり、被洗浄面からの液体の除去性能が向上する。また、ロール部の芯部は、表面部に比べて硬度が高く、硬い為、ロールの回転中にロール片が本体部から位置ずれすることがなく、ロール部の表面部が凹凸になることが抑制されるので、ロール部は均一に被洗浄面に摺接し、ロールは高い耐久性を維持することができる。

【0024】

請求項4の発明のロールは、使用目的や使用環境に応じて、任意にロール片の材質を選択し、ロール部を形成することができる。

【0025】

請求項5の発明のロールは、継ぎ手部A及び/又は継ぎ手部Bの端部に、配管等を介してコンプレッサーや真空ポンプ等の外部装置を接続し、コンプレッサーから圧縮流体をロール部に送出したり、あるいは真空ポンプを用いてロール部に真空圧を加えることにより、ロール部に吸収された液体を、ロールの外部に排出することができるので、ロール部の吸液飽和状態が解消され、ロールの耐用期間の大幅な長期化を図ることができる。

【0026】

請求項6の発明の洗浄装置は、品質が安定した鋼板、非鉄金属板、樹脂板、フィルム状樹脂組成物等を生産することができると共に、生産性の向上を図ることができる。

【図面の簡単な説明】

【0027】

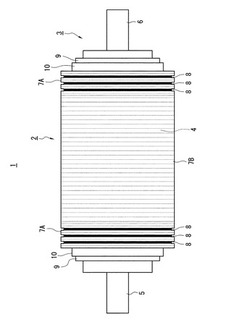

【図1】本発明の第1の実施例におけるロールの正面図である。

【図2】図1の断面図である。

【図3】台座の正面図である。

【図4】(a)本体部の両方の端部の近傍に積層されるロール片の正面図、(b)本体部の略中央部の近傍に積層されるロール片の正面図、(c)補強部材の正面図である。

【図5】(a)ロールが鋼板を洗浄している状態を示す斜視図、(b)上下のロール部が圧接した場合の部分断面図である。

【図6】本発明の第2の実施例におけるロールの断面図である。

【図7】(a)本体部の両方の端部の近傍に積層されるロール片を前面側から見た斜視図、(b)弾性繊維の斜視図、(c)本体部の略中央部の近傍に積層されるロール片を前面側から見た斜視図、(d)図7(c)の部分拡大斜視図である。

【図8】本発明の第3の実施例におけるロールの断面図である。

【図9】本発明のロールが搭載された洗浄装置の説明図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、この実施の形態により本発明が限定されるものではない。

【実施例1】

【0029】

図1から図5を用いて、実施例1のロールについて説明する。

【0030】

図1、及び図2において、ロール1は、ロール部2、台座3、止め金具9、及びプレート10より構成されている。台座3は、鉄等の金属材料からなる略円柱形状であり、外周にロール部2が形成される本体部4、及び本体部4の両端に連接される継ぎ手部A5と、継ぎ手部B6から構成されている。台座3は、略円筒形状でもよい。ロール部2は、複数のロール片7A、7Bが台座3を構成する本体部4の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具9、及びプレート10にて挟み付けられて形成されている。止め金具9には、スナップリングが使用されている。ロール片7Aは、本体部4の両方の端部の近傍に積層され、ロール片7Bは、本体部4の略中央部の近傍に積層されている。また、本体部4の略中央部の近傍に積層されたロール片7Bの所定枚数毎に、ロール片7Bよりも回転外径が小さい補強部材11が挿入されている。

【0031】

また、ロール部2の両方の端部の近傍の外周には、複数本の溝部8が円環状に形成されている。なお、溝部8の形態は、本実施例の円環状以外にも、台座3の軸心方向に略平行に設けられていてもよいし、螺旋状に捩られて形成されてあっても構わない。また、線状でも斑点状でも何ら支障はない。溝部8の断面形状は、略凹状であるが、略凹状に限らず、例えば、傾斜を有する略三角形状、あるいは曲面を有する形状等に形成してもよい。

【0032】

図2、及び図3において、台座3は、本体部4の両方の端部に継ぎ手部A5と継ぎ手部B6が溶接により連接され、固定されている。本体部4の長手方向の略中央部における範囲L2の外径はD2であり、両方の端部の近傍における範囲L1の外径はD1である。端部の近傍の外径D1は、略中央部の近傍の外径D2よりも小さくなるよう設定されてあり、範囲L1と範囲L2の境目には必然的に当たり部16が形成される。また、継ぎ手部A5と継ぎ手部B6には、止め金具9が嵌合挿入される凹状の嵌合部12がそれぞれ設けられている。

【0033】

図4(a)において、本体部4の両方の端部の近傍における範囲L1に積層されるロール片7Aは、中心部に穴部13A、外周部に側縁部14が形成された概円環状の不織布からなる。図4(b)において、本体部4の略中央部の近傍における範囲L2に積層されるロール片7Bは、中心部に穴部13B、外周部に側縁部14が形成された概円環状の不織布からなる。ロール片7Aとロール片7Bの外径は略同一であり、内径はロール片7Aの方が、ロール片7Bよりも小さい。すなわち、ロール片7Aの内径は、本体部4の両方の端部の近傍における範囲L1の外径D1と略同一であり、ロール片7Bの内径は、本体部4の略中央部の近傍における範囲L2の外径D2と略同一である。図4(c)において、補強部材11は、中心部に穴部13Bが形成された概円環状の不織布からなる。補強部材11を構成する不織布は、ロール片7A、7Bと同一の材質であってもよいし、異なる材質であっても構わない。また、補強部材11の材質は、特に限定されるものではなく、織布、編物、樹脂板、フィルム状樹脂組成物、合成樹脂発泡体等でも何ら支障はない。補強部材11の外径は、ロール片7Bよりも小さく、内径はロール片7Bと略同一である。なお、特に図示しないが、台座3にたいするロール片7A、7Bと補強部材11の回転ズレを防止する為に、ロール片7A、7Bと補強部材11の内周に凹状の溝を形成すると共に、本体部4の長手方向の外周に凸状となるキーを装着して、前記凹状の溝を、凸状のキーに嵌合挿入させることにより、ロール片7A、7Bと補強部材11を本体部4に積層してもよい。

【0034】

次に、ロール1の製作方法について説明する。

【0035】

最初に、平板状の不織布を用意し、不織布をトムソン型、あるいはレーザーカッター等を用いて、穴部13A、13B、及び側縁部14を有する概円環状のロール片7A、7Bに形成する。補強部材11についても、前記と略同一の方法にて形成する。次に、当たり部16が設けられた台座3を用意する。

【0036】

上記に示したロール片7A、7B、補強部材11、及び台座3が用意されたならば、台座3を構成する継ぎ手部A5の端部から所定枚数のロール片7Aを、穴部13Aが台座3に貫通するように挿入し、本体部4の端部の近傍における範囲L1にプレス機にて圧縮して積層させると共に、端部をプレート10、及び止め金具9にて固定する。次いで、台座3を反転させ、継ぎ手部B6の端部から所定枚数のロール片7Bと、ロール片7Bの所定枚数毎に挿入された補強部材11を、穴部13Bが台座3に貫通するように挿入し、本体部4の略中央部の近傍における範囲L2に圧縮して積層させる。次に、継ぎ手部B6の端部から所定枚数のロール片7Aを、穴部13Aが台座3に貫通するように挿入し、本体部4の端部の近傍における範囲L1にプレス機にて圧縮して積層させると共に、端部をプレート10、及び止め金具9にて固定する。そして、所定時間放置することにより、重ね合わせた複数のロール片7A、7B、及び補強部材11の内部応力を均一化させ、側縁部14を切削加工及び研磨加工し、本体部4の外周にロール部2を形成する。次いで、ロール部2の両方の端部の近傍の外周を、砥石、あるいはバイト、カッター等の刃物を用いて彫り、溝部8を形成してロール1が製作される。

【0037】

ロール部2の表面の硬度は、両方の端部の近傍が、略中央部の近傍よりも高くなるよう設定されている。ロール部2の両方の端部の近傍における表面の硬度は、70°以上95°以下程度に設定されるのが望ましい。硬度が70°未満の場合、硬度が低すぎて、溝部8を形成する際に、バイト等の刃物の刃先が逃げ、溝部8が形成し難くなる。硬度が95°を超える場合、硬度が高すぎて、上下のロール1にてロール部2が圧接されても、溝部8の淵が内側に曲がり難く、接触面積が広がらず、摩擦係数を高く設定することが困難で、高いグリップ力を発揮することが極めて難しくなる。一方、ロール部2の略中央部の近傍における表面の硬度は、40°以上70°未満程度に設定されるのが望ましい。硬度が40°未満の場合、被洗浄面の端面が繰り返しロール部2に当接すると、早期にロール部2が摩耗する。硬度が70°以上の場合、硬度が高すぎて、ロール1の弾力性が劣り、被洗浄面の端部に液体が残るエッジドリップ現象が発生しやすくなり、被洗浄面から液体を、均一に除去することが難しくなる。

【0038】

溝部8の深さ、及び幅は、特に限定されるものではないが、例えば、深さは0.1〜5.0mm、幅は0.1〜5.0mm程度に設定されるのが望ましい。深さ、及び幅とも0.1mm未満の場合、グリップ力が弱く、5.0mmを超える場合、深さが深すぎ、幅も広すぎるので、ロール部2の外周を、彫って溝部8を形成するのが難しくなる。

【0039】

次に、ロール片7A、7B、及び補強部材11を構成する不織布の製造方法について、いくつか述べる。

【0040】

第1の方法は、複数本の繊維を、平板状に集積させて布状体を形成し、前記布状体を複数枚、重ね合わせた後、特殊な針を突き刺して、3次元に絡合された不織布を得る。前記の製造方法は、一般的には、ニードルパンチングと呼ばれている。また、布状体はウエッブと呼ばれている。得られた不織布は、ポリウレタン溶液中に含浸され、不織布にポリウレタンを充填させる。次いで、ポリウレタンを充填させた不織布を、水中に浸漬させると共に、水中に二酸化炭素を注入し、炭酸発泡させることにより、不織布、及び極微細な気泡を有する多孔質化されたポリウレタンよりなる平板状の二重構造体を形成する。なお、不織布を形成する繊維には、ポリエステル繊維、ナイロン繊維、別名ウレタン弾性糸とも呼ばれるスパンデックス繊維等が単独使用、あるいは併用される。

【0041】

第2の方法は、複数本の繊維を、平板状に集積させて布状体となるウエッブを形成し、ニードルパンチングにより3次元に絡合された不織布を得る。得られた不織布にたいして、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて付着させ、加熱することにより不織布を形成する繊維の間を結合させるもので、前記の製造方法により得られた不織布は、一般的にケミカルボンド法不織布と呼ばれている。なお、不織布を形成する繊維には、綿、レーヨン、セルロース等の天然繊維、ポリエステル、ナイロン、アクリル等の合成樹脂繊維が単独使用、あるいは併用される。また、高分子弾性体には、ニトリルゴム、アクリルゴム、スチレンゴム、ウレタンゴム、アクリル樹脂、ウレタン樹脂等が単独使用、あるいは併用される。また、架橋剤は、前記高分子弾性体の分子間に橋架け構造を形成し、一段と優れた弾力性を高分子弾性体に付与する目的で配合されるものであり、トリメチロールメラミン、ヘキサメチロールメラミン等のメラミン樹脂、ブロックイソシアネート等のイソシアネート樹脂、脂肪族エポキシ等のエポキシ樹脂を単独、あるいは併用して用いることができる。

【0042】

第3の方法は、ポリアミド樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等の熱可塑性樹脂を溶融紡糸すると共に、得られた熱可塑性樹脂繊維にたいして100〜150kgf程度の高圧水流を噴射することにより、繊維を絡合させる。次いで、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて繊維に付着させ、加熱することにより不織布を形成するもので、前記の製造方法により得られた不織布は、一般的に水流絡合法不織布と呼ばれている。

【0043】

上記に示した不織布の製造方法は代表的な例であり、上記以外にも、例えば、熱溶融した合成樹脂を連続的に紡糸して繊維を形成し、繊維を延伸しながら捕集ネット上に集積して熱ロールで加圧することにより繊維を結合して不織布を形成するスパンボンド法、熱溶融した合成樹脂を紡糸口から吐出する際、高温エアーで紡出し、捕集ネット上で加熱された繊維を結合させて不織布を形成するメルトブロー法、塩化メチレン、フロン等の低沸点溶剤中に合成樹脂を溶解し、紡糸口から加熱、加圧状態で繊維を紡糸すると同時に、前記低沸点溶剤を揮発させ、繊維を捕集ネット上に集積し、熱ロールで加圧して繊維を結合して不織布を形成するフラッシュ紡糸法、融点の異なる複数の合成樹脂を溶融して融点の高い方の合成樹脂を紡糸して繊維を形成し、溶融された融点の低い方の合成樹脂をバインダーとして繊維を接着させて不織布を形成するファイバーボンド法やサーマルボンド法等により製造された不織布を用いても構わない。なお、不織布は、ロール1に形成された場合、被洗浄面の繰り返しの当接に強く、繊維がほつれ難く、織布、編物等の他の布帛をロール1に用いた場合に比べて、ロール1の耐久性の向上につながる。

【0044】

ロール片7A、7Bに用いられる不織布の選択については、ロール1が使用される雰囲気温度、除去する液体にたいする耐薬品性等の使用条件、コスト等を考慮して、適宜、決定されるものである。

【0045】

次に、図5(a)、及び図5(b)を用いて、本発明の第1の実施例におけるロール1の動作、作用について説明する。

【0046】

図5(a)において、上下一対のロール1、1の間を、長尺状の鋼板15が白抜き矢印の方向に通過し、鋼板15の表面に付着している液体(図示せず)が除去されている。鋼板15は、ロール1の長手方向の略中央部の近傍を通過する。ロール1は、図示しない駆動手段により矢印の方向に回転すると共に、ロール1の両端部にはシリンダー(図示せず)等によりエアー圧が付加されている。

【0047】

ロール1を構成するロール部2は、ロール1の回転に伴い、圧接されながら両方の端部の近傍は上下で接触し、略中央部の近傍は鋼板15が通過する。ロール部2の両方の端部の近傍には溝部8が外周に形成されてあり、ロール部2の外周と略直角をなす溝部8は、ロール1にエアー圧が付加され、ロール部2が圧接されると、図5(b)の如く、溝部8の淵部17が内側に曲り、接触面積を広く確保する。その為、ロール1は、摩擦抵抗が向上し、高いグリップ力、すなわち摩擦力、抵抗力が発揮されるので、洗浄装置内にて、鋼板15が蛇行し、ラインが停止することが抑制され、鋼板15の生産性の向上につながる。

【0048】

ロール部2は、不織布からなる複数の概円環状のロール片7A、7Bが積層されて形成されていることから、鋼板15の表面から図示しない液体を、不織布を構成する繊維が毛細管現象により吸い上げることができるので、ロール1は優れた液体の除去性能を有する。

【0049】

ロール部2は、台座3を構成する本体部4の外周に不織布からなる複数の概円環状のロール片7A、7Bが積層されて形成されていることから、ロール1の使用目的に応じて、ロール片7A、7Bの本体部4にたいする積層枚数を調整することにより、ロール部2の表面の硬度を任意に設定することができる。

【0050】

鋼板15が通過するロール部2の略中央部の近傍には溝部8が形成されていないので、鋼板15の表面に溝部8による筋の跡、いわゆる残滓マークが発生することがなく、ロール1は鋼板15から液体を、均一に除去、搾取、洗浄する。

【0051】

また、ロール部2の略中央部の近傍は、両方の端部の近傍に比べて、表面の硬度が低いことから、ロール1のクッション性が良好で、鋼板15への追従性がよい。その為、鋼板15の両側の端部に液体が残る、一般的にエッジドリップといわれる現象の発生を抑えることができ、被洗浄面から液体を、均一に除去、搾取、洗浄することができる。

【0052】

一方、ロール部2の両方の端部の近傍は、略中央部に比べて、表面の硬度が高いことから、バイト等を用いてロール部2の表面に溝部8を形成する際、バイトの刃先が逃げることがないので、溝部8を形成しやすくなる。

【0053】

台座3は、本体部4の長手方向における両方の端部の近傍に当たり部16が形成されているので、本体部4の端部の近傍に積層されるロール片7Aは、当たり部16より本体部4の略中央部側にずれることがない。従って、本体部4の端部の近傍と、略中央部の近傍において、軸心方向の単位長さあたりにおけるロール片7A、7Bの積層枚数を任意に変えることができる。その為、ロール部2の両方の端部の近傍と、略中央部の近傍において、表面の硬度を任意に設定することができる。

【0054】

ロール部2の略中央部の近傍は、ロール片7Bよりも外径が小さい補強部材11が積層されていることから、ロール部2の表面部は、芯部に比べて硬度が低く、柔らかい為、ロール1の弾力性が向上し、ロール部2と鋼板15との接触面積が広がり、鋼板15からの液体の除去性能が向上する。また、ロール部2の芯部は、表面部に比べて硬度が高く、硬い為、ロール1の回転中にロール片7Bが本体部4から位置ずれすることがなく、ロール部2の表面部が凹凸になることが抑制されるので、ロール部2は均一に鋼板15に摺接し、ロール1は高い耐久性を維持することができる。

【0055】

次に、本発明のロール1のグリップ力、及び液体の除去性能について、下記要領にて試験した。試験結果を表1に示す。

【0056】

実施例として、長手方向における全長が326mm、本体部4の長さが190mm、本体部4の両方の端部の範囲L1が45mmで、外径D1が40mm、本体部4の略中央部の範囲L2が100mmで、外径D2が50mmの鉄からなる略円柱形状の台座3を用意し、本体部4の外周に、外径が130mmの不織布からなる概円環状のロール片7A、7Bを所定枚数積層し、ロール部2を形成した。なお、本体部4の略中央部の近傍にはロール片7Bと共に、外径が100mmの不織布からなる補強部材11を挿入した。次に、ロール部2の表面を、バイトにより研磨し、外径を120mmとした。ロール部2の表面の硬度は、両方の端部の近傍が80°、略中央部の近傍が60°となるよう設定した。そして、ロール部2の両方の端部の近傍の外周に、深さが約3mm、幅が約5mmの円環状の溝部8をそれぞれ3本ずつ形成し、試験用のロール1を2本、製作した。実施例のロール1の重量は5.06kgであった。

【0057】

比較例として、ロール部2の表面の硬度が全長に亘って80°で、溝部8が形成されていないロール1を2本、製作した。比較例のロール1の重量は5.82kgであった。

【0058】

上記の如く構成された実施例、及び比較例のロール1を、それぞれ上下一対で回転試験機に設置した。上側のロール1の両端部には、外径が40mmのエアーシリンダーを取り付け、それぞれのエアーシリンダーに1kgf/cm2のエアー圧力を供給した。次に、幅が75mm、長さが300mm、厚みが2mmの鋼板15と、バネ量りを用意し、鋼板15の一方の端部の略中央部に穴を開け、バネ量りのフックを鋼板15の穴に掛け、バネ量りを回転試験機に固定した。次いで、鋼板15を、上下一対にて回転試験機に取り付けられたロール1の間に挟み込むと共に、鋼板15の表面に出光興産製のイソパラフィン系鉱物油であるIPソルベント1620を200cc付着させ、周速25mpmにて上下のロール1を回転させ、ロール1に鋼板15を引っ張らせた。

【0059】

そして、ロール1が鋼板15を引っ張った引張力、すなわち摩擦力をバネ量りから読み取り、下記算出式にてロール1の摩擦係数を算出し、下記基準にてロール1のグリップ力を判定した。

○・・・摩擦係数が0.3以上であった

×・・・摩擦係数が0.3未満であった

なお、摩擦係数は、下記算出式に基づいて算出した。

F=μN

Fはロール1が鋼板15を引っ張った時の引張力、すなわち摩擦力であり、μは摩擦係数、Nはロール1の垂直抗力である。垂直抗力Nは、ロール1の垂直方向に加わった力で、エアーシリンダーを介してロール1に加わったエアー圧力と、ロール1の重量の総和である。エアーシリンダーの外径は40mm、すなわち半径は2cmであり、面積は12.56cm2であり、1cm2あたり1kgのエアー圧力が供給されたので、1個のエアーシリンダーを介して、ロール1には12.56kgの力が付加されたことになり、エアーシリンダーはロール1の両端部に設置されていることから、2個のエアーシリンダーにより25.12kgの力がロール1に付加されたことになる。さらに、ロール1の重量、すなわち自重は実施例のロール1が5.06kgであることから、垂直抗力Nは、25.12kg+5.06kg=30.18kg、比較例のロール1の自重は5.82kgであることから垂直抗力Nは、25.12kg+5.82kg=30.94kgとなる。

【0060】

また、ロール1の引張力を測定した後、鋼板15をバネ量りから取り外し、コーラーインスツールメント社製のフィルムゲージを用いて、鋼板14の上面の油膜厚みを測定して、下記基準によりロール1の液体の除去性能を判定した。

○・・・油膜厚みが1.0μm以下であった

×・・・油膜厚みが1.0μmを超えていた

【0061】

【表1】

【0062】

実施例のロール1は、ロール部2の両方の端部の近傍の外周に、円環状の溝部8がそれぞれ3本ずつ形成されており、溝部8の淵部17が、ロール部2の圧接に伴い、変形し、接触面積を広く確保することから、引張力Fは9.6kgであり、摩擦係数μは0.32であった。また、鋼板15が通過するロール部の略中央部は硬度が、端部に比べて低く、ロール1の弾力性が優れ、鋼板15から均一に油分を除去するので、油膜厚みは0.5μmであった。実施例のロール1は、高いグリップ力と液体の除去性能を有するものであった。

【0063】

一方、比較例のロール1は、ロール部2の外周に、溝部8が形成されていないことから、引張力Fは8.2kgであり、摩擦係数μは0.27であった。また、鋼板15が通過するロール部2の略中央部の硬度は、実施例のロール1のロール部2よりも高い為、ロール1の弾力性が劣り、鋼板15の両端部に油分が残るエッジドリップ現象が発生し、油膜厚みは1.2μmであった。比較例のロール1は、実施例のロール1に比べて、グリップ力、液体の除去性能とも劣るものであった。

【実施例2】

【0064】

図6、及び図7を用いて、実施例2のロールについて説明する。なお、上記実施例1と同一部材については、詳しい説明を省略する。

【0065】

図6において、ロール21は、ロール部22、台座23、止め金具29、及びプレート30より構成されている。台座23は、鉄等の金属材料からなる略円柱形状であり、外周にロール部22が形成される本体部24、及び本体部24の両端に連接される継ぎ手部A25と、継ぎ手部B26から構成されている。ロール部22は、複数のロール片27A、27Bが台座23を構成する本体部24の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具29、及びプレート30にて挟み付けられて形成されている。止め金具29には、スナップリングが使用されている。ロール片27Aは、本体部24の両方の端部の近傍に積層され、ロール片27Bは、本体部24の略中央部の近傍に積層されている。また、本体部24の略中央部の近傍に積層されたロール片27Bの所定枚数毎に、ロール片27Bよりも回転外径が小さい不織布からなる補強部材31が挿入されている。ロール部22の両方の端部の近傍の外周には、複数本の溝部28が円環状に形成されている。台座23を構成する本体部24は、長手方向における両方の端部の近傍の外径が、略中央部の近傍の外径より小さく、外径が変わる境目には当たり部46が形成されている。

【0066】

図7(a)において、本体部24の両方の端部の近傍に積層されるロール片27Aは、中心部に穴部33A、外周部に側縁部34が形成された概円環状の不織布からなる。ロール片27Aに用いられる不織布は、複数本の弾性繊維35が絡合されてあり、弾性繊維35は、図7(b)の如く、繊維36の表面に高分子弾性体37が付着して形成されている。繊維35には、綿、セルロール等の天然繊維、ナイロン、ポリエステル等の合成繊維が用いられ、一般的にレギュラーファイバーと呼ばれる繊度が1dTx(デシテックス)以上の単繊維からなる。1dTxとは、10000mで1gとなる繊維35のことをいう。高分子弾性体には、NBR(アクリロニトリルブタジエンラバー)、MBR(メタクリル酸メチルブタジエンラバー)、SBR(スチレンブタジエンラバー)等が用いられる。

【0067】

図7(c)において、本体部24の略中央部の近傍に積層されるロール片27Bは、中心部に穴部33B、外周部に側縁部34が形成された概円環状の不織布からなる。ロール片27Aとロール片27Bの外径は略同一であり、内径はロール片27Aの方が、ロール片27Bよりも小さい。前記に示したようなロール片27A、27Bの構成とすることにより、ロール片27Aを本体部24の外周に積層する際、ロール片27Aは、本体部24の当たり部46より本体部24の略中央部側へずれて移動することがなく、ロール部22の長手方向の端部の近傍と、略中央部の近傍においてロール片27A、27Bの積層枚数を調整することにより、任意に表面の硬度を設定することができる。ロール部22は、両方の端部の近傍の硬度が、略中央部の近傍の硬度より高くなるよう設定されている。

【0068】

ロール片27Bに用いられる不織布は、図7(d)の如く、複数本の極細繊維39が集束した繊維束40が複数個形成されると共に、繊維束40の周りを、極微細な気泡42を有する発泡化したポリウレタンの基部41が付着した二重構造体として形成されている。隣り合う極細繊維39の間には空隙部38が形成されている。極細繊維39は、ナイロン、ポリエステル等の合成繊維からなり、繊度は1dTx未満である。一般的に、極細繊維39はマイクロファイバーと呼ばれ、繊維束40は海島構造と呼ばれている。

【0069】

上記の如く構成されたロール21の動作、作用は下記の通りである。

【0070】

ロール21は、ロール部22の長手方向の両方の端部の近傍に積層されるロール片27Aと、略中央部の近傍に積層されるロール片27Bの材質が異なる。材質を変えることにより、使用目的や使用環境に応じ、任意にロール部22の特質を選択し、材質を選定することができる。

【0071】

すなわち、ロール部22の端部には、エアー圧や油圧等が付加されることから、略中央部の近傍よりも耐摩耗性に優れた材質が選定される必要がある。ロール片27Aに用いられる不織布は、繊度が太い繊維35が採用されていることから、耐摩耗性に優れ、ロール部22の端部に用いられる材質として適している。また、コストもロール片27Bに用いられる不織布よりも安価である。一方、ロール部22の略中央部の近傍は、液体が表面に付着した被洗浄面が常に通過し、優れた液体の除去性能が必要となる。ロール片27Bに用いられる不織布は、繊維束40に形成された空隙部38において毛細管現象が発現し、被洗浄面から液体が吸い上げられる。また、ポリウレタンの基部41に形成された気泡42も液体を吸い上げる。その為、ロール片27Bに用いられる不織布は、非常に優れた液体の除去性能を有し、ロール部22の略中央部に用いられる材質として適しているのである。

【実施例3】

【0072】

図8を用いて、実施例3のロールについて説明する。なお、上記実施例1、及び実施例2と同一部材については、詳しい説明を省略する。

【0073】

図8において、ロール51は、ロール部52、台座53、止め金具59、及びプレート60より構成されている。台座53は、鉄等の金属材料からなり、外周にロール部52が形成される本体部54、及び本体部54の両端に連接される継ぎ手部A55と、継ぎ手部B56から構成されている。ロール部52は、不織布からなる複数の概円環状のロール片57A、57Bが台座53を構成する本体部54の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具59、及びプレート60にて挟み付けられて形成されている。止め金具59には、スナップリングが使用されている。ロール片57Aは、本体部54の両方の端部の近傍に積層され、ロール片57Bは、本体部54の略中央部の近傍に積層され、ロール片57Aの内径は、ロール片57Bの内径より小さく設定されている。ロール部52の表面の硬度は、長手方向における両方の端部の近傍が、略中央部の近傍よりも高くなるよう設定されている。また、本体部54の略中央部の近傍に積層されたロール片57Bの所定枚数毎に、ロール片57Bよりも回転外径が小さい不織布からなる補強部材61が挿入されている。ロール部52の両方の端部の近傍の外周には、複数本の溝部58が円環状に形成されている。台座53を構成する本体部54は、長手方向における両方の端部の近傍の外径が、略中央部の近傍の外径より小さく、外径が変わる境目には当たり部66が形成されている。

【0074】

台座53は、本体部54に開口部62が形成されると共に、継ぎ手部A55に中空部63が形成され、開口部62と中空部63は連通している。また、本体部54の外周には複数の孔部64が開設され、孔部64は開口部62に連通している。孔部64は、本体部54の外周等分6箇所に形成されると共に、本体部54の長手方向の略中央部、すなわち当たり部66よりも略中央部側に亘って、等間隔のピッチで開設されている。継ぎ手部A55の端部にはネジ部65が設けられてあり、ネジ部65にはロータリージョイント等が挿入される。

【0075】

上記の如く構成されたロール51の動作、作用は下記の通りである。

【0076】

ロール51は、継ぎ手部A55の端部に、ロータリージョイント、配管等を介してコンプレッサーや真空ポンプ等の外部装置を接続し、コンプレッサーから圧縮流体をロール部52に送出したり、あるいは真空ポンプを用いてロール部52に真空圧を加えることにより、ロール部52に吸収された液体を、ロール51の外部に排出することができる。その為、ロール部52の吸液飽和状態が解消され、ロール51の耐用期間の大幅な長期化につながる。

【0077】

ロール51をコンプレッサーと接続した場合、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を通り、中空部63、開口部62の順に流れ込み、孔部64を介してロール部52に入り、ロール部52に吸収された液体と共に、ロール51の外部に放出される。その為、ロール部52の吸液飽和状態が解消され、ロール51は長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングはロール51の非稼働時がよい。

【0078】

また、ロール51を真空ポンプと接続した場合、ロール部52に吸収された液体は、ロール部52に付加された真空圧により、孔部64、開口部62、中空部63の順に通り、配管を介してロール51の外部に放出される。その為、ロール部52の吸液飽和状態が解消され、ロール51は長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、ロール部52に真空圧を付加するタイミングはロール51の稼働時、非稼働時のいずれでもよい。

【実施例4】

【0079】

図9を用いて、実施例4の洗浄装置について説明する。なお、構成の説明を容易にする為に、各部品の軸受け部や、支持部品の図示、説明は省略することとする。また、ロールは、鋼板に付着した油分除去用として用いられるものとする。

【0080】

ロール71a、71bは、洗浄装置70に上下一対で設置され、コンプレッサー77から配管81を介して圧縮流体が、上部に位置するロール71aの台座73の両端部、すなわち継ぎ手部A75、及び継ぎ手部B76に設置されたシリンダー(図示せず)に送出され、一定の圧力が加えられ、駆動手段74により矢印の方向に回転駆動し、上部のロール71aと下部のロール71bの間を、両面に油分が付着した長尺状の鋼板80が白抜き矢印の方向に送出される。なお、圧縮流体は、ロール71a、71bの稼動時には、前記シリンダーに送出されるよう設定されている。ロール71a、71bは、台座73の外周にロール部72が形成されてあり、上記第3の実施例におけるロール51と同一である。ロール部72の両方の端部の近傍には、複数の溝部78が形成され、ロール71a、71bのグリップ力を高め、鋼板80の蛇行を防止している。継ぎ手部A75にはロータリージョイント79が連接され、コンプレッサー77から延設された配管81が接続されている。なお、本実施例では継ぎ手部A75側のみにロータリージョイント79、配管81が連接された形態を図示したが、継ぎ手部A75、及び継ぎ手部B76の両方から圧縮流体が噴射できる形態においては、継ぎ手部A75、及び継ぎ手部B76の両方にロータリージョイント79、配管81を連接すればよい。上部に位置するロール71aは鋼板80の表面から油分(図示せず)を除去し、下部に位置するロール71bは鋼板80の裏面から油分を除去する。油分が付着した鋼板80は、ロール部72と接触し、ロール部72を構成する不織布の有する繊維の毛細管現象により、油分がロール部72に吸い上げられると共に、ロール部72の空隙に放出される。前記の如くの動作を繰り返す内に、ロール部72は、吸排機能が低下すると共に、内部には徐々に油分が溜まり、吸液飽和状態に近づき、油分除去性能が低下することになる。

【0081】

ロール部72の鋼板80からの油分除去性能が低下してきたら、ロール71a、71bの稼動の休息時に、配管81の中途に設けられたコック(図示せず)を用いて、圧縮流体の送出経路を変更し、コンプレッサー77から配管81を介して、圧縮流体を台座73に形成された中空部に向けて噴射し、送出する。開口部に圧縮流体が充満すると、圧縮流体は、本体部の外周に形成された孔部を介して、ロール部72に流出する。そして、ロール部72に吸収された油分は、圧縮流体と共にロール71a、71bの外部に排出される。従って、不織布からなるロール部72は、ロール71a、71bの吸排機能により吸い上げられる油分を、吸収する空隙が再び確保されるので、ロール部72の吸液飽和状態が解消され、ロール71a、71bは長期間に亘って、鋼板80に付着した油分を、確実に除去することができる。

【0082】

上記の如く構成された洗浄装置70の動作、作用は下記の通りである。

【0083】

洗浄装置70は、ロール71a、71bと、ロール71a、71bを回転駆動する駆動手段74と、継ぎ手部A75にロータリージョイント79、配管81を介して連通されるコンプレッサー77を有するもので、ロール部72の両方の端部の近傍に、複数の溝部78が形成され、ロール71a、71bのグリップ力を高め、鋼板80の蛇行を防止すると共に、長期間に亘って、鋼板80から油分を除去することができるロール71a、71bが搭載されていることから、優れた液体の除去性能が発揮される。その為、鋼板80の蛇行、及び鋼板80に油分が不均一に残る残滓マークの発生が抑制され、鋼板80の品質の向上、ならびに生産性の向上を図ることができる。

【産業上の利用可能性】

【0084】

本発明のロールは、主に、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する目的以外にも、高いグリップ力、液体の除去性能を必要とするロールとして、広く好適に使用することができる。

【符号の説明】

【0085】

1、21、51、71a、71b ロール

2、22、52、72 ロール部

3、23、53、73 台座

4、24、54 本体部

5、25、55、75 継ぎ手部A

6、26、56、76 継ぎ手部B

7A、7B、27A、27B、57A、57B ロール片

8、28、58、78 溝部

9、29、59 止め金具

10、30、60 プレート

11、31、61 補強部材

12 嵌合部

13A、13B、33A、33B 穴部

14、34 側縁部

15、80 鋼板

16、46、66 当たり部

17 淵部

35 弾性繊維

36 繊維

37 高分子弾性体

38 空隙部

39 極細繊維

40 繊維束

41 基部

42 気泡

62 開口部

63 中空部

64 孔部

65 ネジ部

70 洗浄装置

74 駆動手段

77 コンプレッサー

79 ロータリージョイント

81 配管

【技術分野】

【0001】

本発明は、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール、及びそのロールを搭載した洗浄装置に関するものである。

【背景技術】

【0002】

従来のこの種のロールに関しては、不織布ロール、ゴムロール等が一般的に使用され、例えば、不織布ロールに関しては、合成繊維不織布で構成されたディスク状物を、多数枚重畳させてなるロールにおいて、該合成繊維不織布が融点の異なる複数の繊維成分が混繊されてなるスパンボンド長繊維不織布であり、かつ、該合成繊維の低融点繊維成分が接合することにより形態固定されており、しかも該ロールの表面はJISK6301におけるスプリング式C型ゴム硬度計で測定したとき、60度以上の硬度を有するものであることを特徴とする不織布ロール(特許文献1)が考案されている。

【0003】

また、ゴムロールについては、芯ロールの周面にゴム層を有してなり、該ゴム層のロール軸心方向縁端近傍の外周面に、周方向全体にわたる環状溝を形成したゴムロールであって、環状溝とロール軸心方向縁端との間のゴム層の外周面が、粗面に形成されていることを特徴とするゴムロール(特許文献2)がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−190046号公報

【特許文献2】特許第2831938号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の不織布ロールは、被洗浄面に接触するのがロールの不織布層であり、不織布層はゴムロールの有するゴム層に比べて粗面であることから、ゴムロールに比べて摩擦抵抗を高く設定することができる。また、不織布層は合成繊維を有する為、被洗浄面に付着した液体を繊維が吸い上げることから、液体の絞液性は、繊維のないゴムロールに比べて優れている。しかしながら、不織布ロールの表面は平滑である為、不織布ロールのグリップ力、すなわち摩擦力、抵抗力は弱く、特に、被洗浄面に鉱物油等の粘度の高い油分が付着している場合においては、グリップ力が弱いことから、被洗浄面が洗浄ライン内で蛇行しやすく、蛇行した場合、被洗浄面を正常な位置に戻すのにラインを停止しなければならず、生産工程の計画を予定通りに遂行できず、生産性に支障をきたすという課題があった。

【0006】

特許文献2のゴムロールにおいては、ゴム層に環状溝が形成されてあると共に、環状溝とロール軸心方向縁端との間のゴム層の外周面が粗面に形成されている為、ゴム層の表面が平滑であるゴムロールに比べて、ゴムロールのグリップ力は高く、被洗浄面が洗浄ライン内で蛇行することが抑制される。しかしながら、ゴムロールは不織布ロールの如く、被洗浄面に付着した液体を吸い上げる繊維を有していない為、被洗浄面からの液体の除去性能が劣るという課題を有していた。

【0007】

本発明は、上記従来の課題を解決するもので、グリップ力が高く、且つ被洗浄面からの液体の除去性能に優れたロール、及びそのロールを搭載した洗浄装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

前記従来の課題を解決する為に、請求項1の発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されてあると共に、長手方向における両方の端部の近傍に溝部が形成されてあり、前記端部の近傍は略中央部の近傍より表面の硬度が大であるもので、ロール部の両方の端部の近傍に溝部が形成されていることから、ロール部の表面が平滑なロールに比べて、被洗浄面にたいするグリップ力を高く設定することができる。すなわち、洗浄装置に上下一対で設置されたロールは、ロールに圧力が加わり、上下のロール部が圧接されると、ロール部の外周と略直角をなす溝部が、溝部の淵から内側に曲り、上下のロール部において接触面積が広くなり、上下のロール部における摩擦抵抗が大きくなる。その為、洗浄ライン内にて、特に、被洗浄面に高粘度の液体が付着している場合においても、被洗浄面が蛇行することが抑えられ、鋼板、非鉄金属板、樹脂板、フィルム状樹脂組成物等の生産性の向上につながる。

【0009】

ロール部は不織布からなり、液体を吸い上げる繊維を有する為、ゴムロールに比べて、被洗浄面からの液体の除去性能に優れる。

【0010】

ロール部は台座を構成する本体部の外周に不織布からなる複数の概円環状のロール片が積層されて形成されていることから、ロールの使用目的に応じて、ロール片の本体部にたいする積層枚数を調整することにより、ロール部の表面の硬度を任意に設定することができる。すなわち、ロール片の積層枚数が多ければ硬度は高くなり、少なければ硬度は低くなる。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0011】

被洗浄面が通過するロール部の略中央部の近傍には溝部が形成されていないので、被洗浄面の表面に溝部による筋の跡、いわゆる残滓マークが発生することがなく、ロールは被洗浄面から液体を、均一に除去、搾取、洗浄する。

【0012】

また、ロール部の略中央部の近傍は、両方の端部の近傍に比べて、表面の硬度が低いことから、ロールのクッション性が良好で、被洗浄面への追従性がよい。その為、被洗浄面の両側の端部に液体が残る、一般的にエッジドリップといわれる現象の発生を抑えることができ、被洗浄面から液体を、均一に除去、搾取、洗浄することができる。

【0013】

一方、ロール部の両方の端部の近傍は、略中央部に比べて、表面の硬度が高いことから、バイト等を用いてロール部の表面に溝部を形成する際、バイトの刃先が逃げることがないので、溝部を形成しやすくなる。

【0014】

請求項2の発明のロールは、特に、請求項1のロールにおいて、台座は本体部の長手方向における両方の端部の近傍に当たり部が形成されてあるもので、本体部の端部の近傍の外径を、略中央部の外径より小さくしたり、端部の近傍にリングを嵌めて、本体部に固定する等により当たり部を設けることで、本体部の端部の近傍に積層されるロール片は、当たり部より本体部の略中央部側にずれることがない。従って、本体部の端部の近傍と、略中央部の近傍において、軸心方向の単位長さあたりにおけるロール片の積層枚数を任意に変えることができる。その為、ロール部の両方の端部の近傍と、略中央部の近傍において、表面の硬度を任意に設定することができる。

【0015】

請求項3の発明のロールは、特に、請求項1から2のロールにおいて、ロール部は長手方向における略中央部の近傍においてロール片よりも回転外径が小である補強部材を有するもので、ロール部の略中央部は、ロール片よりも回転外径が小さい補強部材が積層されていることから、ロール部の表面部は、芯部に比べて硬度が低く、柔らかい為、ロールの弾力性が向上し、ロール部と被洗浄面との接触面積が広がり、被洗浄面からの液体の除去性能が向上する。また、ロール部の芯部は、表面部に比べて硬度が高く、硬い為、ロールの回転中にロール片が本体部から位置ずれすることがなく、ロール部の表面部が凹凸になることが抑制されるので、ロール部は均一に被洗浄面に摺接し、ロールは高い耐久性を維持することができる。

【0016】

請求項4の発明のロールは、特に、請求項1から3のロールにおいて、ロール部は長手方向における両方の端部の近傍と、略中央部の近傍においてロール片の材質が異なるもので、例えば、ロール部の略中央部の近傍は、被洗浄面が通過することから、液体の除去性能に優れた材質をロール片に採用し、端部の近傍は、エアー圧や油圧等の圧力が加わり、ロール部が押え付けられることから、摩耗に強い材質や、被洗浄面が通過しないことから、コストが安価な材質等をロール片に採用することにより、使用目的や使用環境に応じて、任意にロール片の材質を選択し、ロール部を形成することができる。

【0017】

請求項5の発明のロールは、特に、請求項1から4のロールにおいて、台座は本体部に開口部が形成されてあると共に、前記本体部の両端に連接される継ぎ手部A及び/又は継ぎ手部Bに中空部が形成されてあり、本体部の外周には前記開口部に連通する孔部が開設されてあるもので、継ぎ手部A及び/又は継ぎ手部Bの端部に、配管等を介してコンプレッサーや真空ポンプ等の外部装置を接続し、コンプレッサーから圧縮流体をロール部に送出したり、あるいは真空ポンプを用いてロール部に真空圧を加えることにより、ロール部に吸収された液体を、ロールの外部に排出することができる。その為、ロール部の吸液飽和状態が解消され、ロールの耐用期間の大幅な長期化につながる。

【0018】

上記の如く、ロールをコンプレッサーと接続した場合、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を通り、中空部、開口部の順に流れ込み、孔部を介してロール部に入り、ロール部に吸収された液体と共に、ロールの外部に放出される。その為、ロール部の吸液飽和状態が解消され、ロールは長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングはロールの非稼働時がよい。

【0019】

また、ロールを真空ポンプと接続した場合、ロール部に吸収された液体は、ロール部に付加された真空圧により、孔部、開口部、中空部の順に通り、配管を介してロールの外部に放出される。その為、ロール部の吸液飽和状態が解消され、ロールは長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、ロール部に真空圧を付加するタイミングはロールの稼働時、非稼働時のいずれでもよい。

【0020】

請求項6の発明の洗浄装置は、請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有するもので、グリップ力と被洗浄面に付着した液体の除去性能に優れたロールが搭載されていることから、被洗浄面が蛇行することなく、生産性の向上を図ることができると共に、品質が安定した鋼板、非鉄金属板、樹脂板、フィルム状樹脂組成物等を生産することができる。

【発明の効果】

【0021】

請求項1の発明のロールは、ロール部の両方の端部の近傍に溝部が形成されているので、グリップ力を高く設定することができると共に、ロール部は不織布からなり、液体を吸い上げる繊維を有する為、優れた液体の除去性能を発揮することができる。また、ロール部の略中央部の近傍は、端部の近傍に比べて、表面の硬度が低いので、被洗浄面にたいする追従性に優れ、被洗浄面から液体を、均一に除去、搾取、洗浄することができる。一方、ロール部の両方の端部の近傍は、略中央部の端部の近傍に比べて、表面の硬度が高いので、バイト等を用いてロール部の表面に溝部を形成する際、バイトの刃先が逃げることがなく、溝部を形成しやすくなる。

【0022】

請求項2の発明のロールは、本体部の長手方向における両方の端部の近傍に当たり部が形成されているので、ロール片の積層枚数を調整することにより、ロール部の両方の端部の近傍と、略中央部の近傍において、表面の硬度を任意に設定することができる。

【0023】

請求項3の発明のロールは、ロール部の略中央部の近傍において、ロール片よりも回転外径が小さい補強部材が積層されていることから、ロール部の表面部は、芯部に比べて硬度が低く、柔らかい為、ロールの弾力性が向上し、ロール部と被洗浄面との接触面積が広がり、被洗浄面からの液体の除去性能が向上する。また、ロール部の芯部は、表面部に比べて硬度が高く、硬い為、ロールの回転中にロール片が本体部から位置ずれすることがなく、ロール部の表面部が凹凸になることが抑制されるので、ロール部は均一に被洗浄面に摺接し、ロールは高い耐久性を維持することができる。

【0024】

請求項4の発明のロールは、使用目的や使用環境に応じて、任意にロール片の材質を選択し、ロール部を形成することができる。

【0025】

請求項5の発明のロールは、継ぎ手部A及び/又は継ぎ手部Bの端部に、配管等を介してコンプレッサーや真空ポンプ等の外部装置を接続し、コンプレッサーから圧縮流体をロール部に送出したり、あるいは真空ポンプを用いてロール部に真空圧を加えることにより、ロール部に吸収された液体を、ロールの外部に排出することができるので、ロール部の吸液飽和状態が解消され、ロールの耐用期間の大幅な長期化を図ることができる。

【0026】

請求項6の発明の洗浄装置は、品質が安定した鋼板、非鉄金属板、樹脂板、フィルム状樹脂組成物等を生産することができると共に、生産性の向上を図ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1の実施例におけるロールの正面図である。

【図2】図1の断面図である。

【図3】台座の正面図である。

【図4】(a)本体部の両方の端部の近傍に積層されるロール片の正面図、(b)本体部の略中央部の近傍に積層されるロール片の正面図、(c)補強部材の正面図である。

【図5】(a)ロールが鋼板を洗浄している状態を示す斜視図、(b)上下のロール部が圧接した場合の部分断面図である。

【図6】本発明の第2の実施例におけるロールの断面図である。

【図7】(a)本体部の両方の端部の近傍に積層されるロール片を前面側から見た斜視図、(b)弾性繊維の斜視図、(c)本体部の略中央部の近傍に積層されるロール片を前面側から見た斜視図、(d)図7(c)の部分拡大斜視図である。

【図8】本発明の第3の実施例におけるロールの断面図である。

【図9】本発明のロールが搭載された洗浄装置の説明図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、この実施の形態により本発明が限定されるものではない。

【実施例1】

【0029】

図1から図5を用いて、実施例1のロールについて説明する。

【0030】

図1、及び図2において、ロール1は、ロール部2、台座3、止め金具9、及びプレート10より構成されている。台座3は、鉄等の金属材料からなる略円柱形状であり、外周にロール部2が形成される本体部4、及び本体部4の両端に連接される継ぎ手部A5と、継ぎ手部B6から構成されている。台座3は、略円筒形状でもよい。ロール部2は、複数のロール片7A、7Bが台座3を構成する本体部4の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具9、及びプレート10にて挟み付けられて形成されている。止め金具9には、スナップリングが使用されている。ロール片7Aは、本体部4の両方の端部の近傍に積層され、ロール片7Bは、本体部4の略中央部の近傍に積層されている。また、本体部4の略中央部の近傍に積層されたロール片7Bの所定枚数毎に、ロール片7Bよりも回転外径が小さい補強部材11が挿入されている。

【0031】

また、ロール部2の両方の端部の近傍の外周には、複数本の溝部8が円環状に形成されている。なお、溝部8の形態は、本実施例の円環状以外にも、台座3の軸心方向に略平行に設けられていてもよいし、螺旋状に捩られて形成されてあっても構わない。また、線状でも斑点状でも何ら支障はない。溝部8の断面形状は、略凹状であるが、略凹状に限らず、例えば、傾斜を有する略三角形状、あるいは曲面を有する形状等に形成してもよい。

【0032】

図2、及び図3において、台座3は、本体部4の両方の端部に継ぎ手部A5と継ぎ手部B6が溶接により連接され、固定されている。本体部4の長手方向の略中央部における範囲L2の外径はD2であり、両方の端部の近傍における範囲L1の外径はD1である。端部の近傍の外径D1は、略中央部の近傍の外径D2よりも小さくなるよう設定されてあり、範囲L1と範囲L2の境目には必然的に当たり部16が形成される。また、継ぎ手部A5と継ぎ手部B6には、止め金具9が嵌合挿入される凹状の嵌合部12がそれぞれ設けられている。

【0033】

図4(a)において、本体部4の両方の端部の近傍における範囲L1に積層されるロール片7Aは、中心部に穴部13A、外周部に側縁部14が形成された概円環状の不織布からなる。図4(b)において、本体部4の略中央部の近傍における範囲L2に積層されるロール片7Bは、中心部に穴部13B、外周部に側縁部14が形成された概円環状の不織布からなる。ロール片7Aとロール片7Bの外径は略同一であり、内径はロール片7Aの方が、ロール片7Bよりも小さい。すなわち、ロール片7Aの内径は、本体部4の両方の端部の近傍における範囲L1の外径D1と略同一であり、ロール片7Bの内径は、本体部4の略中央部の近傍における範囲L2の外径D2と略同一である。図4(c)において、補強部材11は、中心部に穴部13Bが形成された概円環状の不織布からなる。補強部材11を構成する不織布は、ロール片7A、7Bと同一の材質であってもよいし、異なる材質であっても構わない。また、補強部材11の材質は、特に限定されるものではなく、織布、編物、樹脂板、フィルム状樹脂組成物、合成樹脂発泡体等でも何ら支障はない。補強部材11の外径は、ロール片7Bよりも小さく、内径はロール片7Bと略同一である。なお、特に図示しないが、台座3にたいするロール片7A、7Bと補強部材11の回転ズレを防止する為に、ロール片7A、7Bと補強部材11の内周に凹状の溝を形成すると共に、本体部4の長手方向の外周に凸状となるキーを装着して、前記凹状の溝を、凸状のキーに嵌合挿入させることにより、ロール片7A、7Bと補強部材11を本体部4に積層してもよい。

【0034】

次に、ロール1の製作方法について説明する。

【0035】

最初に、平板状の不織布を用意し、不織布をトムソン型、あるいはレーザーカッター等を用いて、穴部13A、13B、及び側縁部14を有する概円環状のロール片7A、7Bに形成する。補強部材11についても、前記と略同一の方法にて形成する。次に、当たり部16が設けられた台座3を用意する。

【0036】

上記に示したロール片7A、7B、補強部材11、及び台座3が用意されたならば、台座3を構成する継ぎ手部A5の端部から所定枚数のロール片7Aを、穴部13Aが台座3に貫通するように挿入し、本体部4の端部の近傍における範囲L1にプレス機にて圧縮して積層させると共に、端部をプレート10、及び止め金具9にて固定する。次いで、台座3を反転させ、継ぎ手部B6の端部から所定枚数のロール片7Bと、ロール片7Bの所定枚数毎に挿入された補強部材11を、穴部13Bが台座3に貫通するように挿入し、本体部4の略中央部の近傍における範囲L2に圧縮して積層させる。次に、継ぎ手部B6の端部から所定枚数のロール片7Aを、穴部13Aが台座3に貫通するように挿入し、本体部4の端部の近傍における範囲L1にプレス機にて圧縮して積層させると共に、端部をプレート10、及び止め金具9にて固定する。そして、所定時間放置することにより、重ね合わせた複数のロール片7A、7B、及び補強部材11の内部応力を均一化させ、側縁部14を切削加工及び研磨加工し、本体部4の外周にロール部2を形成する。次いで、ロール部2の両方の端部の近傍の外周を、砥石、あるいはバイト、カッター等の刃物を用いて彫り、溝部8を形成してロール1が製作される。

【0037】

ロール部2の表面の硬度は、両方の端部の近傍が、略中央部の近傍よりも高くなるよう設定されている。ロール部2の両方の端部の近傍における表面の硬度は、70°以上95°以下程度に設定されるのが望ましい。硬度が70°未満の場合、硬度が低すぎて、溝部8を形成する際に、バイト等の刃物の刃先が逃げ、溝部8が形成し難くなる。硬度が95°を超える場合、硬度が高すぎて、上下のロール1にてロール部2が圧接されても、溝部8の淵が内側に曲がり難く、接触面積が広がらず、摩擦係数を高く設定することが困難で、高いグリップ力を発揮することが極めて難しくなる。一方、ロール部2の略中央部の近傍における表面の硬度は、40°以上70°未満程度に設定されるのが望ましい。硬度が40°未満の場合、被洗浄面の端面が繰り返しロール部2に当接すると、早期にロール部2が摩耗する。硬度が70°以上の場合、硬度が高すぎて、ロール1の弾力性が劣り、被洗浄面の端部に液体が残るエッジドリップ現象が発生しやすくなり、被洗浄面から液体を、均一に除去することが難しくなる。

【0038】

溝部8の深さ、及び幅は、特に限定されるものではないが、例えば、深さは0.1〜5.0mm、幅は0.1〜5.0mm程度に設定されるのが望ましい。深さ、及び幅とも0.1mm未満の場合、グリップ力が弱く、5.0mmを超える場合、深さが深すぎ、幅も広すぎるので、ロール部2の外周を、彫って溝部8を形成するのが難しくなる。

【0039】

次に、ロール片7A、7B、及び補強部材11を構成する不織布の製造方法について、いくつか述べる。

【0040】

第1の方法は、複数本の繊維を、平板状に集積させて布状体を形成し、前記布状体を複数枚、重ね合わせた後、特殊な針を突き刺して、3次元に絡合された不織布を得る。前記の製造方法は、一般的には、ニードルパンチングと呼ばれている。また、布状体はウエッブと呼ばれている。得られた不織布は、ポリウレタン溶液中に含浸され、不織布にポリウレタンを充填させる。次いで、ポリウレタンを充填させた不織布を、水中に浸漬させると共に、水中に二酸化炭素を注入し、炭酸発泡させることにより、不織布、及び極微細な気泡を有する多孔質化されたポリウレタンよりなる平板状の二重構造体を形成する。なお、不織布を形成する繊維には、ポリエステル繊維、ナイロン繊維、別名ウレタン弾性糸とも呼ばれるスパンデックス繊維等が単独使用、あるいは併用される。

【0041】

第2の方法は、複数本の繊維を、平板状に集積させて布状体となるウエッブを形成し、ニードルパンチングにより3次元に絡合された不織布を得る。得られた不織布にたいして、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて付着させ、加熱することにより不織布を形成する繊維の間を結合させるもので、前記の製造方法により得られた不織布は、一般的にケミカルボンド法不織布と呼ばれている。なお、不織布を形成する繊維には、綿、レーヨン、セルロース等の天然繊維、ポリエステル、ナイロン、アクリル等の合成樹脂繊維が単独使用、あるいは併用される。また、高分子弾性体には、ニトリルゴム、アクリルゴム、スチレンゴム、ウレタンゴム、アクリル樹脂、ウレタン樹脂等が単独使用、あるいは併用される。また、架橋剤は、前記高分子弾性体の分子間に橋架け構造を形成し、一段と優れた弾力性を高分子弾性体に付与する目的で配合されるものであり、トリメチロールメラミン、ヘキサメチロールメラミン等のメラミン樹脂、ブロックイソシアネート等のイソシアネート樹脂、脂肪族エポキシ等のエポキシ樹脂を単独、あるいは併用して用いることができる。

【0042】

第3の方法は、ポリアミド樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等の熱可塑性樹脂を溶融紡糸すると共に、得られた熱可塑性樹脂繊維にたいして100〜150kgf程度の高圧水流を噴射することにより、繊維を絡合させる。次いで、架橋剤を配合した高分子弾性体をスプレー、浸漬、含浸等の方法を用いて繊維に付着させ、加熱することにより不織布を形成するもので、前記の製造方法により得られた不織布は、一般的に水流絡合法不織布と呼ばれている。

【0043】

上記に示した不織布の製造方法は代表的な例であり、上記以外にも、例えば、熱溶融した合成樹脂を連続的に紡糸して繊維を形成し、繊維を延伸しながら捕集ネット上に集積して熱ロールで加圧することにより繊維を結合して不織布を形成するスパンボンド法、熱溶融した合成樹脂を紡糸口から吐出する際、高温エアーで紡出し、捕集ネット上で加熱された繊維を結合させて不織布を形成するメルトブロー法、塩化メチレン、フロン等の低沸点溶剤中に合成樹脂を溶解し、紡糸口から加熱、加圧状態で繊維を紡糸すると同時に、前記低沸点溶剤を揮発させ、繊維を捕集ネット上に集積し、熱ロールで加圧して繊維を結合して不織布を形成するフラッシュ紡糸法、融点の異なる複数の合成樹脂を溶融して融点の高い方の合成樹脂を紡糸して繊維を形成し、溶融された融点の低い方の合成樹脂をバインダーとして繊維を接着させて不織布を形成するファイバーボンド法やサーマルボンド法等により製造された不織布を用いても構わない。なお、不織布は、ロール1に形成された場合、被洗浄面の繰り返しの当接に強く、繊維がほつれ難く、織布、編物等の他の布帛をロール1に用いた場合に比べて、ロール1の耐久性の向上につながる。

【0044】

ロール片7A、7Bに用いられる不織布の選択については、ロール1が使用される雰囲気温度、除去する液体にたいする耐薬品性等の使用条件、コスト等を考慮して、適宜、決定されるものである。

【0045】

次に、図5(a)、及び図5(b)を用いて、本発明の第1の実施例におけるロール1の動作、作用について説明する。

【0046】

図5(a)において、上下一対のロール1、1の間を、長尺状の鋼板15が白抜き矢印の方向に通過し、鋼板15の表面に付着している液体(図示せず)が除去されている。鋼板15は、ロール1の長手方向の略中央部の近傍を通過する。ロール1は、図示しない駆動手段により矢印の方向に回転すると共に、ロール1の両端部にはシリンダー(図示せず)等によりエアー圧が付加されている。

【0047】

ロール1を構成するロール部2は、ロール1の回転に伴い、圧接されながら両方の端部の近傍は上下で接触し、略中央部の近傍は鋼板15が通過する。ロール部2の両方の端部の近傍には溝部8が外周に形成されてあり、ロール部2の外周と略直角をなす溝部8は、ロール1にエアー圧が付加され、ロール部2が圧接されると、図5(b)の如く、溝部8の淵部17が内側に曲り、接触面積を広く確保する。その為、ロール1は、摩擦抵抗が向上し、高いグリップ力、すなわち摩擦力、抵抗力が発揮されるので、洗浄装置内にて、鋼板15が蛇行し、ラインが停止することが抑制され、鋼板15の生産性の向上につながる。

【0048】

ロール部2は、不織布からなる複数の概円環状のロール片7A、7Bが積層されて形成されていることから、鋼板15の表面から図示しない液体を、不織布を構成する繊維が毛細管現象により吸い上げることができるので、ロール1は優れた液体の除去性能を有する。

【0049】

ロール部2は、台座3を構成する本体部4の外周に不織布からなる複数の概円環状のロール片7A、7Bが積層されて形成されていることから、ロール1の使用目的に応じて、ロール片7A、7Bの本体部4にたいする積層枚数を調整することにより、ロール部2の表面の硬度を任意に設定することができる。

【0050】

鋼板15が通過するロール部2の略中央部の近傍には溝部8が形成されていないので、鋼板15の表面に溝部8による筋の跡、いわゆる残滓マークが発生することがなく、ロール1は鋼板15から液体を、均一に除去、搾取、洗浄する。

【0051】

また、ロール部2の略中央部の近傍は、両方の端部の近傍に比べて、表面の硬度が低いことから、ロール1のクッション性が良好で、鋼板15への追従性がよい。その為、鋼板15の両側の端部に液体が残る、一般的にエッジドリップといわれる現象の発生を抑えることができ、被洗浄面から液体を、均一に除去、搾取、洗浄することができる。

【0052】

一方、ロール部2の両方の端部の近傍は、略中央部に比べて、表面の硬度が高いことから、バイト等を用いてロール部2の表面に溝部8を形成する際、バイトの刃先が逃げることがないので、溝部8を形成しやすくなる。

【0053】

台座3は、本体部4の長手方向における両方の端部の近傍に当たり部16が形成されているので、本体部4の端部の近傍に積層されるロール片7Aは、当たり部16より本体部4の略中央部側にずれることがない。従って、本体部4の端部の近傍と、略中央部の近傍において、軸心方向の単位長さあたりにおけるロール片7A、7Bの積層枚数を任意に変えることができる。その為、ロール部2の両方の端部の近傍と、略中央部の近傍において、表面の硬度を任意に設定することができる。

【0054】

ロール部2の略中央部の近傍は、ロール片7Bよりも外径が小さい補強部材11が積層されていることから、ロール部2の表面部は、芯部に比べて硬度が低く、柔らかい為、ロール1の弾力性が向上し、ロール部2と鋼板15との接触面積が広がり、鋼板15からの液体の除去性能が向上する。また、ロール部2の芯部は、表面部に比べて硬度が高く、硬い為、ロール1の回転中にロール片7Bが本体部4から位置ずれすることがなく、ロール部2の表面部が凹凸になることが抑制されるので、ロール部2は均一に鋼板15に摺接し、ロール1は高い耐久性を維持することができる。

【0055】

次に、本発明のロール1のグリップ力、及び液体の除去性能について、下記要領にて試験した。試験結果を表1に示す。

【0056】

実施例として、長手方向における全長が326mm、本体部4の長さが190mm、本体部4の両方の端部の範囲L1が45mmで、外径D1が40mm、本体部4の略中央部の範囲L2が100mmで、外径D2が50mmの鉄からなる略円柱形状の台座3を用意し、本体部4の外周に、外径が130mmの不織布からなる概円環状のロール片7A、7Bを所定枚数積層し、ロール部2を形成した。なお、本体部4の略中央部の近傍にはロール片7Bと共に、外径が100mmの不織布からなる補強部材11を挿入した。次に、ロール部2の表面を、バイトにより研磨し、外径を120mmとした。ロール部2の表面の硬度は、両方の端部の近傍が80°、略中央部の近傍が60°となるよう設定した。そして、ロール部2の両方の端部の近傍の外周に、深さが約3mm、幅が約5mmの円環状の溝部8をそれぞれ3本ずつ形成し、試験用のロール1を2本、製作した。実施例のロール1の重量は5.06kgであった。

【0057】

比較例として、ロール部2の表面の硬度が全長に亘って80°で、溝部8が形成されていないロール1を2本、製作した。比較例のロール1の重量は5.82kgであった。

【0058】

上記の如く構成された実施例、及び比較例のロール1を、それぞれ上下一対で回転試験機に設置した。上側のロール1の両端部には、外径が40mmのエアーシリンダーを取り付け、それぞれのエアーシリンダーに1kgf/cm2のエアー圧力を供給した。次に、幅が75mm、長さが300mm、厚みが2mmの鋼板15と、バネ量りを用意し、鋼板15の一方の端部の略中央部に穴を開け、バネ量りのフックを鋼板15の穴に掛け、バネ量りを回転試験機に固定した。次いで、鋼板15を、上下一対にて回転試験機に取り付けられたロール1の間に挟み込むと共に、鋼板15の表面に出光興産製のイソパラフィン系鉱物油であるIPソルベント1620を200cc付着させ、周速25mpmにて上下のロール1を回転させ、ロール1に鋼板15を引っ張らせた。

【0059】

そして、ロール1が鋼板15を引っ張った引張力、すなわち摩擦力をバネ量りから読み取り、下記算出式にてロール1の摩擦係数を算出し、下記基準にてロール1のグリップ力を判定した。

○・・・摩擦係数が0.3以上であった

×・・・摩擦係数が0.3未満であった

なお、摩擦係数は、下記算出式に基づいて算出した。

F=μN

Fはロール1が鋼板15を引っ張った時の引張力、すなわち摩擦力であり、μは摩擦係数、Nはロール1の垂直抗力である。垂直抗力Nは、ロール1の垂直方向に加わった力で、エアーシリンダーを介してロール1に加わったエアー圧力と、ロール1の重量の総和である。エアーシリンダーの外径は40mm、すなわち半径は2cmであり、面積は12.56cm2であり、1cm2あたり1kgのエアー圧力が供給されたので、1個のエアーシリンダーを介して、ロール1には12.56kgの力が付加されたことになり、エアーシリンダーはロール1の両端部に設置されていることから、2個のエアーシリンダーにより25.12kgの力がロール1に付加されたことになる。さらに、ロール1の重量、すなわち自重は実施例のロール1が5.06kgであることから、垂直抗力Nは、25.12kg+5.06kg=30.18kg、比較例のロール1の自重は5.82kgであることから垂直抗力Nは、25.12kg+5.82kg=30.94kgとなる。

【0060】

また、ロール1の引張力を測定した後、鋼板15をバネ量りから取り外し、コーラーインスツールメント社製のフィルムゲージを用いて、鋼板14の上面の油膜厚みを測定して、下記基準によりロール1の液体の除去性能を判定した。

○・・・油膜厚みが1.0μm以下であった

×・・・油膜厚みが1.0μmを超えていた

【0061】

【表1】

【0062】

実施例のロール1は、ロール部2の両方の端部の近傍の外周に、円環状の溝部8がそれぞれ3本ずつ形成されており、溝部8の淵部17が、ロール部2の圧接に伴い、変形し、接触面積を広く確保することから、引張力Fは9.6kgであり、摩擦係数μは0.32であった。また、鋼板15が通過するロール部の略中央部は硬度が、端部に比べて低く、ロール1の弾力性が優れ、鋼板15から均一に油分を除去するので、油膜厚みは0.5μmであった。実施例のロール1は、高いグリップ力と液体の除去性能を有するものであった。

【0063】

一方、比較例のロール1は、ロール部2の外周に、溝部8が形成されていないことから、引張力Fは8.2kgであり、摩擦係数μは0.27であった。また、鋼板15が通過するロール部2の略中央部の硬度は、実施例のロール1のロール部2よりも高い為、ロール1の弾力性が劣り、鋼板15の両端部に油分が残るエッジドリップ現象が発生し、油膜厚みは1.2μmであった。比較例のロール1は、実施例のロール1に比べて、グリップ力、液体の除去性能とも劣るものであった。

【実施例2】

【0064】

図6、及び図7を用いて、実施例2のロールについて説明する。なお、上記実施例1と同一部材については、詳しい説明を省略する。

【0065】

図6において、ロール21は、ロール部22、台座23、止め金具29、及びプレート30より構成されている。台座23は、鉄等の金属材料からなる略円柱形状であり、外周にロール部22が形成される本体部24、及び本体部24の両端に連接される継ぎ手部A25と、継ぎ手部B26から構成されている。ロール部22は、複数のロール片27A、27Bが台座23を構成する本体部24の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具29、及びプレート30にて挟み付けられて形成されている。止め金具29には、スナップリングが使用されている。ロール片27Aは、本体部24の両方の端部の近傍に積層され、ロール片27Bは、本体部24の略中央部の近傍に積層されている。また、本体部24の略中央部の近傍に積層されたロール片27Bの所定枚数毎に、ロール片27Bよりも回転外径が小さい不織布からなる補強部材31が挿入されている。ロール部22の両方の端部の近傍の外周には、複数本の溝部28が円環状に形成されている。台座23を構成する本体部24は、長手方向における両方の端部の近傍の外径が、略中央部の近傍の外径より小さく、外径が変わる境目には当たり部46が形成されている。

【0066】

図7(a)において、本体部24の両方の端部の近傍に積層されるロール片27Aは、中心部に穴部33A、外周部に側縁部34が形成された概円環状の不織布からなる。ロール片27Aに用いられる不織布は、複数本の弾性繊維35が絡合されてあり、弾性繊維35は、図7(b)の如く、繊維36の表面に高分子弾性体37が付着して形成されている。繊維35には、綿、セルロール等の天然繊維、ナイロン、ポリエステル等の合成繊維が用いられ、一般的にレギュラーファイバーと呼ばれる繊度が1dTx(デシテックス)以上の単繊維からなる。1dTxとは、10000mで1gとなる繊維35のことをいう。高分子弾性体には、NBR(アクリロニトリルブタジエンラバー)、MBR(メタクリル酸メチルブタジエンラバー)、SBR(スチレンブタジエンラバー)等が用いられる。

【0067】

図7(c)において、本体部24の略中央部の近傍に積層されるロール片27Bは、中心部に穴部33B、外周部に側縁部34が形成された概円環状の不織布からなる。ロール片27Aとロール片27Bの外径は略同一であり、内径はロール片27Aの方が、ロール片27Bよりも小さい。前記に示したようなロール片27A、27Bの構成とすることにより、ロール片27Aを本体部24の外周に積層する際、ロール片27Aは、本体部24の当たり部46より本体部24の略中央部側へずれて移動することがなく、ロール部22の長手方向の端部の近傍と、略中央部の近傍においてロール片27A、27Bの積層枚数を調整することにより、任意に表面の硬度を設定することができる。ロール部22は、両方の端部の近傍の硬度が、略中央部の近傍の硬度より高くなるよう設定されている。

【0068】

ロール片27Bに用いられる不織布は、図7(d)の如く、複数本の極細繊維39が集束した繊維束40が複数個形成されると共に、繊維束40の周りを、極微細な気泡42を有する発泡化したポリウレタンの基部41が付着した二重構造体として形成されている。隣り合う極細繊維39の間には空隙部38が形成されている。極細繊維39は、ナイロン、ポリエステル等の合成繊維からなり、繊度は1dTx未満である。一般的に、極細繊維39はマイクロファイバーと呼ばれ、繊維束40は海島構造と呼ばれている。

【0069】

上記の如く構成されたロール21の動作、作用は下記の通りである。

【0070】

ロール21は、ロール部22の長手方向の両方の端部の近傍に積層されるロール片27Aと、略中央部の近傍に積層されるロール片27Bの材質が異なる。材質を変えることにより、使用目的や使用環境に応じ、任意にロール部22の特質を選択し、材質を選定することができる。

【0071】

すなわち、ロール部22の端部には、エアー圧や油圧等が付加されることから、略中央部の近傍よりも耐摩耗性に優れた材質が選定される必要がある。ロール片27Aに用いられる不織布は、繊度が太い繊維35が採用されていることから、耐摩耗性に優れ、ロール部22の端部に用いられる材質として適している。また、コストもロール片27Bに用いられる不織布よりも安価である。一方、ロール部22の略中央部の近傍は、液体が表面に付着した被洗浄面が常に通過し、優れた液体の除去性能が必要となる。ロール片27Bに用いられる不織布は、繊維束40に形成された空隙部38において毛細管現象が発現し、被洗浄面から液体が吸い上げられる。また、ポリウレタンの基部41に形成された気泡42も液体を吸い上げる。その為、ロール片27Bに用いられる不織布は、非常に優れた液体の除去性能を有し、ロール部22の略中央部に用いられる材質として適しているのである。

【実施例3】

【0072】

図8を用いて、実施例3のロールについて説明する。なお、上記実施例1、及び実施例2と同一部材については、詳しい説明を省略する。

【0073】

図8において、ロール51は、ロール部52、台座53、止め金具59、及びプレート60より構成されている。台座53は、鉄等の金属材料からなり、外周にロール部52が形成される本体部54、及び本体部54の両端に連接される継ぎ手部A55と、継ぎ手部B56から構成されている。ロール部52は、不織布からなる複数の概円環状のロール片57A、57Bが台座53を構成する本体部54の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具59、及びプレート60にて挟み付けられて形成されている。止め金具59には、スナップリングが使用されている。ロール片57Aは、本体部54の両方の端部の近傍に積層され、ロール片57Bは、本体部54の略中央部の近傍に積層され、ロール片57Aの内径は、ロール片57Bの内径より小さく設定されている。ロール部52の表面の硬度は、長手方向における両方の端部の近傍が、略中央部の近傍よりも高くなるよう設定されている。また、本体部54の略中央部の近傍に積層されたロール片57Bの所定枚数毎に、ロール片57Bよりも回転外径が小さい不織布からなる補強部材61が挿入されている。ロール部52の両方の端部の近傍の外周には、複数本の溝部58が円環状に形成されている。台座53を構成する本体部54は、長手方向における両方の端部の近傍の外径が、略中央部の近傍の外径より小さく、外径が変わる境目には当たり部66が形成されている。

【0074】

台座53は、本体部54に開口部62が形成されると共に、継ぎ手部A55に中空部63が形成され、開口部62と中空部63は連通している。また、本体部54の外周には複数の孔部64が開設され、孔部64は開口部62に連通している。孔部64は、本体部54の外周等分6箇所に形成されると共に、本体部54の長手方向の略中央部、すなわち当たり部66よりも略中央部側に亘って、等間隔のピッチで開設されている。継ぎ手部A55の端部にはネジ部65が設けられてあり、ネジ部65にはロータリージョイント等が挿入される。

【0075】

上記の如く構成されたロール51の動作、作用は下記の通りである。

【0076】

ロール51は、継ぎ手部A55の端部に、ロータリージョイント、配管等を介してコンプレッサーや真空ポンプ等の外部装置を接続し、コンプレッサーから圧縮流体をロール部52に送出したり、あるいは真空ポンプを用いてロール部52に真空圧を加えることにより、ロール部52に吸収された液体を、ロール51の外部に排出することができる。その為、ロール部52の吸液飽和状態が解消され、ロール51の耐用期間の大幅な長期化につながる。

【0077】

ロール51をコンプレッサーと接続した場合、コンプレッサーから圧縮流体を噴射すると、圧縮流体は配管を通り、中空部63、開口部62の順に流れ込み、孔部64を介してロール部52に入り、ロール部52に吸収された液体と共に、ロール51の外部に放出される。その為、ロール部52の吸液飽和状態が解消され、ロール51は長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、圧縮流体を噴射するタイミングはロール51の非稼働時がよい。

【0078】

また、ロール51を真空ポンプと接続した場合、ロール部52に吸収された液体は、ロール部52に付加された真空圧により、孔部64、開口部62、中空部63の順に通り、配管を介してロール51の外部に放出される。その為、ロール部52の吸液飽和状態が解消され、ロール51は長期間に亘って、被洗浄面に付着した液体を除去、搾取、洗浄することができる。なお、ロール部52に真空圧を付加するタイミングはロール51の稼働時、非稼働時のいずれでもよい。

【実施例4】

【0079】

図9を用いて、実施例4の洗浄装置について説明する。なお、構成の説明を容易にする為に、各部品の軸受け部や、支持部品の図示、説明は省略することとする。また、ロールは、鋼板に付着した油分除去用として用いられるものとする。

【0080】

ロール71a、71bは、洗浄装置70に上下一対で設置され、コンプレッサー77から配管81を介して圧縮流体が、上部に位置するロール71aの台座73の両端部、すなわち継ぎ手部A75、及び継ぎ手部B76に設置されたシリンダー(図示せず)に送出され、一定の圧力が加えられ、駆動手段74により矢印の方向に回転駆動し、上部のロール71aと下部のロール71bの間を、両面に油分が付着した長尺状の鋼板80が白抜き矢印の方向に送出される。なお、圧縮流体は、ロール71a、71bの稼動時には、前記シリンダーに送出されるよう設定されている。ロール71a、71bは、台座73の外周にロール部72が形成されてあり、上記第3の実施例におけるロール51と同一である。ロール部72の両方の端部の近傍には、複数の溝部78が形成され、ロール71a、71bのグリップ力を高め、鋼板80の蛇行を防止している。継ぎ手部A75にはロータリージョイント79が連接され、コンプレッサー77から延設された配管81が接続されている。なお、本実施例では継ぎ手部A75側のみにロータリージョイント79、配管81が連接された形態を図示したが、継ぎ手部A75、及び継ぎ手部B76の両方から圧縮流体が噴射できる形態においては、継ぎ手部A75、及び継ぎ手部B76の両方にロータリージョイント79、配管81を連接すればよい。上部に位置するロール71aは鋼板80の表面から油分(図示せず)を除去し、下部に位置するロール71bは鋼板80の裏面から油分を除去する。油分が付着した鋼板80は、ロール部72と接触し、ロール部72を構成する不織布の有する繊維の毛細管現象により、油分がロール部72に吸い上げられると共に、ロール部72の空隙に放出される。前記の如くの動作を繰り返す内に、ロール部72は、吸排機能が低下すると共に、内部には徐々に油分が溜まり、吸液飽和状態に近づき、油分除去性能が低下することになる。

【0081】

ロール部72の鋼板80からの油分除去性能が低下してきたら、ロール71a、71bの稼動の休息時に、配管81の中途に設けられたコック(図示せず)を用いて、圧縮流体の送出経路を変更し、コンプレッサー77から配管81を介して、圧縮流体を台座73に形成された中空部に向けて噴射し、送出する。開口部に圧縮流体が充満すると、圧縮流体は、本体部の外周に形成された孔部を介して、ロール部72に流出する。そして、ロール部72に吸収された油分は、圧縮流体と共にロール71a、71bの外部に排出される。従って、不織布からなるロール部72は、ロール71a、71bの吸排機能により吸い上げられる油分を、吸収する空隙が再び確保されるので、ロール部72の吸液飽和状態が解消され、ロール71a、71bは長期間に亘って、鋼板80に付着した油分を、確実に除去することができる。

【0082】

上記の如く構成された洗浄装置70の動作、作用は下記の通りである。

【0083】

洗浄装置70は、ロール71a、71bと、ロール71a、71bを回転駆動する駆動手段74と、継ぎ手部A75にロータリージョイント79、配管81を介して連通されるコンプレッサー77を有するもので、ロール部72の両方の端部の近傍に、複数の溝部78が形成され、ロール71a、71bのグリップ力を高め、鋼板80の蛇行を防止すると共に、長期間に亘って、鋼板80から油分を除去することができるロール71a、71bが搭載されていることから、優れた液体の除去性能が発揮される。その為、鋼板80の蛇行、及び鋼板80に油分が不均一に残る残滓マークの発生が抑制され、鋼板80の品質の向上、ならびに生産性の向上を図ることができる。

【産業上の利用可能性】

【0084】

本発明のロールは、主に、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する目的以外にも、高いグリップ力、液体の除去性能を必要とするロールとして、広く好適に使用することができる。

【符号の説明】

【0085】

1、21、51、71a、71b ロール

2、22、52、72 ロール部

3、23、53、73 台座

4、24、54 本体部

5、25、55、75 継ぎ手部A

6、26、56、76 継ぎ手部B

7A、7B、27A、27B、57A、57B ロール片

8、28、58、78 溝部

9、29、59 止め金具

10、30、60 プレート

11、31、61 補強部材

12 嵌合部

13A、13B、33A、33B 穴部

14、34 側縁部

15、80 鋼板

16、46、66 当たり部

17 淵部

35 弾性繊維

36 繊維

37 高分子弾性体

38 空隙部

39 極細繊維

40 繊維束

41 基部

42 気泡

62 開口部

63 中空部

64 孔部

65 ネジ部

70 洗浄装置

74 駆動手段

77 コンプレッサー

79 ロータリージョイント

81 配管

【特許請求の範囲】

【請求項1】

鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されてあると共に、長手方向における両方の端部の近傍に溝部が形成されてあり、前記端部の近傍は略中央部の近傍より表面の硬度が大であることを特徴とするロール。

【請求項2】

請求項1記載の構成よりなるロールにおいて、台座は本体部の長手方向における両方の端部の近傍に当たり部が形成されてあることを特徴とするロール。

【請求項3】

請求項1から2記載の構成よりなるロールにおいて、ロール部は長手方向における略中央部の近傍においてロール片よりも回転外径が小である補強部材を有することを特徴とするロール。

【請求項4】

請求項1から3記載の構成よりなるロールにおいて、ロール部は長手方向における両方の端部の近傍と、略中央部の近傍においてロール片の材質が異なることを特徴とするロール。

【請求項5】

請求項1から4記載の構成よりなるロールにおいて、台座は本体部に開口部が形成されてあると共に、前記本体部の両端に連接される継ぎ手部A及び/又は継ぎ手部Bに中空部が形成されてあり、本体部の外周には前記開口部に連通する孔部が開設されてあることを特徴とするロール。

【請求項6】

請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有する洗浄装置。

【請求項1】

鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されてあると共に、長手方向における両方の端部の近傍に溝部が形成されてあり、前記端部の近傍は略中央部の近傍より表面の硬度が大であることを特徴とするロール。

【請求項2】

請求項1記載の構成よりなるロールにおいて、台座は本体部の長手方向における両方の端部の近傍に当たり部が形成されてあることを特徴とするロール。

【請求項3】

請求項1から2記載の構成よりなるロールにおいて、ロール部は長手方向における略中央部の近傍においてロール片よりも回転外径が小である補強部材を有することを特徴とするロール。

【請求項4】

請求項1から3記載の構成よりなるロールにおいて、ロール部は長手方向における両方の端部の近傍と、略中央部の近傍においてロール片の材質が異なることを特徴とするロール。

【請求項5】

請求項1から4記載の構成よりなるロールにおいて、台座は本体部に開口部が形成されてあると共に、前記本体部の両端に連接される継ぎ手部A及び/又は継ぎ手部Bに中空部が形成されてあり、本体部の外周には前記開口部に連通する孔部が開設されてあることを特徴とするロール。

【請求項6】

請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有する洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−188218(P2010−188218A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−32127(P2009−32127)

【出願日】平成21年2月16日(2009.2.16)

【出願人】(391044797)株式会社コーワ (283)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月16日(2009.2.16)

【出願人】(391044797)株式会社コーワ (283)

【Fターム(参考)】

[ Back to top ]