ロール及び洗浄装置

【課題】高い液体除去機能が発揮されると共に、耐摩耗性に優れたロール、及びそのロールを搭載した洗浄装置を提供する。

【解決手段】鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール1において、前記ロール1はロール部2及び台座3を有し、前記台座3は前記ロール部2が外周に形成される本体部7、及び前記本体部7の両端に連接される継ぎ手部A8及び継ぎ手部B9を有し、前記ロール部2は不織布17からなる複数の概円環状のロール片4a、4bが積層されて形成されてあると共に、前記不織布17は多数の極細繊維21が束状に形成された繊維束22と、前記繊維束22を結合する高分子弾性体27を有し、前記極細繊維21は長繊維である。

【解決手段】鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール1において、前記ロール1はロール部2及び台座3を有し、前記台座3は前記ロール部2が外周に形成される本体部7、及び前記本体部7の両端に連接される継ぎ手部A8及び継ぎ手部B9を有し、前記ロール部2は不織布17からなる複数の概円環状のロール片4a、4bが積層されて形成されてあると共に、前記不織布17は多数の極細繊維21が束状に形成された繊維束22と、前記繊維束22を結合する高分子弾性体27を有し、前記極細繊維21は長繊維である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール、及びそのロールを搭載した洗浄装置に関するものである。

【背景技術】

【0002】

従来のこの種のロールに関しては、極細繊維が立体的に絡合された不織布の空隙部に高分子弾性体が多孔質構造で充填された繊維質シートからなるディスク状物を多数枚重畳してなる吸液ロール(例えば、特許文献1参照)がある。

【0003】

また、合成繊維を交絡させてなる不織布で構成されたディスク状物を、多数枚重畳させてなるロールであって、該合成繊維がスパンボンド長繊維であり、かつ、該ロールの表面硬度がJISK6301におけるスプリング式C型ゴム硬度計で測定したときに50°以上であることを特徴とする不織布ロール(例えば、特許文献2参照)もある。

【0004】

さらに、合成繊維からなる不織布で構成されたディスク状物を多数枚重畳させてなるロールにおいて、該不織布が親水性極細長繊維を含む長繊維絡合体で構成されていることを特徴とする不織布ロール(例えば、特許文献3参照)も考案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭61−262586号公報

【特許文献2】特開平6−280854号公報

【特許文献3】特開2004−28162号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の吸液ロールは、不織布を構成する極細繊維が短繊維である。短繊維は、長繊維を切断した繊維であり、一般的には長さが50mm以下の繊維をいう。その為、短繊維を有する繊維質シートは、長繊維を有する繊維質シートに比べて、繊維の切れ、ほつれ等が発生しやすく、吸液ロールは耐摩耗性が低く、耐久性に劣るという課題を有していた。

【0007】

特許文献2の不織布ロールは、不織布を構成する繊維が長繊維であることから、短繊維に比べて、繊維の切れ、ほつれ等には強く、耐摩耗性には優れている。しかしながら、スパンボンド長繊維の繊度は1〜10デニールで、太い単繊維が使われていることから、繊度が1デニール未満の極細繊維に比べて、毛細管現象が発現しにくく、不織布ロールは吸液性に劣るという課題を有していた。なお、1デニールとは9000mで1gとなる繊維の繊度のことをいい、デニール数が大きくなれば繊維は太くなる。

【0008】

特許文献3の不織布ロールは、不織布を構成する繊維が長繊維であり、且つ極細繊維であることから、毛細管現象が発現しやすく、耐摩耗性にも優れている。しかしながら、不織布は高分子弾性体を有していない為、不織布ロールの弾力性は極めて弱く、高分子弾性体を有する不織布からなるロールに比べて、吸液機能が劣り、液体除去機能が低いという課題を有していた。

【0009】

ロールによる被洗浄面からの液体除去機能は、コンプレッサー等を介してエアー圧、油圧等の一定の圧力がかかりながら回転しているロールに、液体が付着した被洗浄面が接触することにより、液体を被洗浄面の両端部から流し去るダム機能と、ロールが回転しながら被洗浄面に接触して圧力により圧縮される圧縮ゾーンにおいて、ロール部の空隙部に吸収された液体を被洗浄面に一旦放出し、次いでロールが圧力による圧縮から開放される開放ゾーンにおいて、不織布を形成する繊維質の毛細管現象により被洗浄面の液体がロール部に吸い上げられ、ロール部の空隙部に放出される仕組みからなる吸排機能とから構成されている。前記ダム機能はゴムロール等にも発現する機能であるが、前記吸排機能は不織布ロールに特有の機能である。すなわち、不織布に充填された高分子弾性体が弾性変形する為、ロール部の空隙率が前記圧縮ゾーンで0%となり、前記開放ゾーンで元の空隙率に復元すると共に、復元した空隙部に繊維の毛細管現象により吸い上げられた液体が放出されることにより発現する機能である。

【0010】

しかしながら、上記に示した不織布ロールは、不織布に高分子弾性体が充填されていないことから、弾力性が劣り、ロール部が開放ゾーンで元の空隙率に復元しない。その為、繊維は極細繊維であることから、毛細管現象には優れているものの、吸い上げられた液体はロール部の空隙部に全量を放出することができず、ロール部の空隙部に放出されなかった液体は、被洗浄面に排出され、被洗浄面上に残ることから、吸液機能が劣るのである。

【0011】

本発明は、上記従来の課題を解決するもので、高い液体除去機能が発揮されると共に、耐摩耗性に優れたロール、及びそのロールを搭載した洗浄装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

前記従来の課題を解決する為に、請求項1の発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されて形成されてあると共に、前記不織布は多数の極細繊維が束状に形成された繊維束と、前記繊維束を結合する高分子弾性体を有し、前記極細繊維は長繊維であるもので、不織布は束状の極細繊維を有することから、毛細管現象に優れる。また、不織布は高分子弾性体を有することから、ロールは吸排機能に優れ、長期間に亘り、高い吸液性能が発揮されるので、被洗浄面から迅速、且つ確実に液体を除去することができる。

【0013】

また、極細繊維は長繊維であることから、短繊維に比べて切れ、ほつれ等が発生しにくく、耐摩耗性に優れ、ロールは高い耐久性が発揮される。本発明のロールに使用される不織布は、束状の長繊維の極細繊維、及び高分子弾性体を有することから、ロールは高い液体除去性能と耐摩耗性を発揮することができるのである。

【0014】

請求項2の発明のロールは、特に、請求項1のロールにおいて、本体部は開口部が形成されてあると共に、外周に前記開口部に連通する孔部が開設されてあり、継ぎ手部A及び/又は継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあるもので、継ぎ手部A及び/又は継ぎ手部Bの端部にロータリージョイントと配管を介して真空ポンプやコンプレッサーなどに接続することにより、ロール部に吸収された液体を、外部に排出することができる。その為、ロールの吸液性能が長期間に亘って持続するので、ロールの耐久性が向上する。

【0015】

請求項3の発明のロールは、特に、請求項1から2のロールにおいて、ロール片は内周に切欠き部が設けられ、前記切欠き部が本体部の長手方向に連なることにより流体溝部が形成されると共に、孔部は前記流体溝部と対置するもので、例えば、ロールを真空ポンプと接続すると、ロール部に吸収された液体は流体溝部を介して、孔部に迅速且つ確実に吸引され、ロールの外部に排出される。その為、ロールの耐久性が大幅に向上する。

【0016】

また、ロールをコンプレッサーに接続すると、圧縮流体は孔部から流体溝部を介してロール部に均一に流入し、ロール部に吸収された液体は、圧縮流体と共に、効率よく確実にロールの外部に排出される。

【0017】

請求項4の発明のロールは、特に、請求項1から3のロールにおいて、不織布の密度は0.15g/cm3以上0.50g/cm3以下であるもので、吸液性と耐摩耗性に優れたロールを安価にて提供することができる。不織布の密度が0.15g/cm3より低いと、繊維量が少なく、吸液性及び耐摩耗性が劣ることになる。繊維量を増やす為、ロール片の積層枚数を増やすと、ロールのコストの上昇につながる。一方、不織布の密度が0.50g/cm3を超えると、低硬度のロールの製作が難しくなる。高硬度のロールは、液体の通気性が悪く、吸液性が劣ることになる。なお、ロール部の表面部の硬度は40°〜80°程度に設定されるのが望ましい。

【0018】

請求項5の発明のロールは、特に、請求項1から4のロールにおいて、ロール部はロール片より回転外径が小である補強部材を有するもので、ロール部の表面部は芯部に比べて硬度が低く、柔らかい為、ロールの弾力性が向上し、ロール部と被洗浄面との接触面積が広がり、被洗浄面からの液体除去性能が向上する。

【0019】

また、ロール部の芯部は表面部に比べて硬度が高く、硬い為、ロールの回転中にロール片が本体部から位置ずれすることがなく、ロール部の表面部が凹凸になることが抑制されるので、ロール部は均一に被洗浄面に摺接し、ロールは長期間に亘り、高い形態安定性を保持することができる。

【0020】

請求項6の発明の洗浄装置は、請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有するもので、優れた吸液性と耐久性を有する洗浄装置が提供される。

【発明の効果】

【0021】

請求項1の発明のロールは、優れた吸液性と耐摩耗性を有し、被洗浄面からの高い液体除去性能と耐久性を発揮することができる。

【0022】

請求項2の発明のロールは、ロールの吸液性能が長期間に亘って持続するので、ロールの耐久性が向上する。

【0023】

請求項3の発明のロールは、ロール部に吸収された液体を、確実に外部に排出することができるので、ロールの耐久性が大幅に向上する。

【0024】

請求項4の発明のロールは、吸液性と耐摩耗性に優れたロールを安価にて提供することができる。

【0025】

請求項5の発明のロールは、ロールの形態安定性を保持しつつ、高い液体除去性能を発揮することができる。

【0026】

請求項6の発明の洗浄装置は、吸液性と耐久性に優れたものである。

【図面の簡単な説明】

【0027】

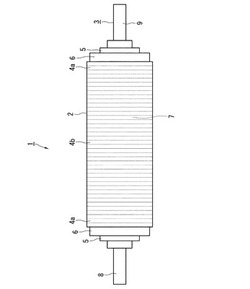

【図1】本発明のロールの正面図である。

【図2】図1の断面図である。

【図3】(a)本体部の両端部の近傍に積層されるロール片の平面図、(b)本体部の略中央部の近傍に積層されるロール片の平面図、(c)本体部の両端部の近傍に積層される補強部材の平面図、(d)本体部の略中央部の近傍に積層される補強部材の平面図である。

【図4】不織布の部分拡大図である。

【図5】本発明のロールが搭載された洗浄装置の説明図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、この実施の形態により本発明が限定されるものではない。

【実施例1】

【0029】

図1から図4を用いて、実施例1のロールについて説明する。

【0030】

図1、及び図2において、ロール1は、台座3、止め金具5、プレート6、及び複数のロール片4a、4b、補強部材19a、19bからなるロール部2より構成されている。台座3は、鉄、SUS、アルミニウム等の金属材料からなり、外周にロール部2が形成されてあると共に、開口部10を有する本体部7、及び本体部7の一方の端部に連接され中空部11を有する継ぎ手部A8、及び本体部7の他方の端部に連接される中実状の継ぎ手部B9から形成されている。ロール部2は、複数のロール片4a、4b、及び補強部材19a、19bが台座3を構成する本体部7の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具5、及びプレート6にて挟み付けられて形成されてある。止め金具5は、ネジ止めのロックナットが使用されている。なお、本実施例では、継ぎ手部A8が中空状、継ぎ手部B9が中実状としたが、継ぎ手部A8、継ぎ手部B9が共に中空状、あるいは中実状であっても構わない。

【0031】

図2において、台座3を構成する本体部7の外周には、複数の円形の孔部14が千鳥状に開設されている。孔部14は、本体部7の有する開口部10に連通している。また、継ぎ手部A8は、中空部11が設けられてあると共に、一方の端部には、ロータリージョイント(図示せず)が接続されるネジ部A12が形成されてあり、他方は本体部7の端部に、溶接による接合部15を介して連接されている。継ぎ手部B9は中実状で、一方の端部が本体部7の端部に、溶接による接合部15を介して連接されている。

【0032】

また、本体部7と継ぎ手部A8の接合部15の近傍には、傾斜面を有して徐変部13が形成されている。従って、本体部7と継ぎ手部A8の接合部15の近傍は、開口部10の開口面積が、本体部7の略中央部の開口面積より小さくなる。徐変部13が形成されていることから、ロール1を真空ポンプ等の液体の吸引装置と接続すると、ロール部2に吸収された液体は、吸引力により、孔部14を介して開口部10に流れ込み、接合部15の近傍で滞留することなく中空部11を通過してロール1の外部に排出される。

【0033】

ロール部2の両端部に固定されるプレート6、及び止め金具5は鉄、SUS、アルミニウム等の金属材料からなると共に、概円環状に形成されてあり、止め金具5の内周に形成されたネジ部C26は、継ぎ手部A8、及び継ぎ手部B9の外周に形成されたネジ部B25に嵌合され、固定される。

【0034】

図3(a)において、ロール片4aは、中心部に穴部18、外周に側縁部28が形成された概円環状の不織布17からなる。ロール片4aは、図1、及び図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍に積層される。

【0035】

図3(b)において、ロール片4bは、中心部に穴部18、外周に側縁部28が形成された概円環状の不織布17からなる。また、ロール片4bは、内周の等分6箇所に、概U字状の切欠き部20が形成されている。ロール片4bは、図1、及び図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍を除く孔部14が外周に開設された略中央部に積層される。そして、切欠き部20が本体部7の長手方向に亘って連なることにより、図2の如く、複数の流体溝部16が形成されると共に、孔部14のロール部2側に流体溝部16が位置するよう設定される。すなわち、孔部14と、流体溝部16は対置するよう形成される。ロール片4bの内周に形成される切欠き部20の数は、本体部7の外周に開設される孔部14の円周上の数に応じて変更される。さらに、切欠き部20の形状は、概U字状以外にも、概V字状、概凹状等であっても構わない。

【0036】

図3(c)において、補強部材19aは、中心部に穴部18を有する概円環状にて形成されている。補強部材19aは、図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍に、ロール片4aと共に積層される。補強部材19aの外径はロール片4aの外径よりも小さく、内径はロール片4aの内径と略同一である。

【0037】

図3(d)において、補強部材19bは、中心部に穴部18を有する概円環状にて形成されている。また、補強部材19bは、内周の等分6箇所に、概U字状の切欠き部20が形成されている。補強部材19bは、図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍を除く孔部14が外周に開設された略中央部に、ロール片4bと共に積層される。補強部材19bの外径はロール片4bの外径よりも小さく、内径はロール片4bの内径と略同一である。ロール片4bの有する切欠き部20と、補強部材19bの有する切欠き部20の数、形状等は略同一であっても構わないし、異なっていても構わない。

【0038】

ロール片4bと補強部材19bの有する切欠き部20が本体部7の略中央部に亘って連なることにより、図2の如く、複数の流体溝部16が形成されると共に、孔部14のロール部2側に流体溝部16が位置するよう設定される。すなわち、孔部14と、流体溝部16は対置するよう形成される。

【0039】

補強部材19a、19bは、ロール片4a、4bより回転外径が小さく、ロール部2に吸収される液体で膨潤等により劣化しなければ、材質、形状等は、特に限定されるものではない。補強部材19a、19bの材質としては、例えば、平板状の不織布17、織布、編物等の布帛、合成樹脂板、金属板、フィルム状樹脂組成物、合成樹脂発泡体等が用いられる。好適には、液体が浸透しやすい空隙部を有する不織布17が用いられる。前記不織布17の空隙率は、強度等を考慮し、50%以上95%以下であることが望ましい。特に、補強部材19a、19bの空隙率が、ロール片4a、4bよりも大きく、密度が小さい場合、ロール部2における液体の通気性が向上する。その場合、特に図示しないが、補強部材19bの替わりに、内周に切欠き部20を有しない補強部材19aを用いても構わない。補強部材19aの通気性が良好な為、切欠き部20を有していなくても、流体溝部16において液体の流通が確保されるのである。2種類の補強部材19a、19bを用いることがないので、ロール1のコスト低減につながる。

【0040】

補強部材19aと補強部材19bは同一の材質であっても、異なる材質であっても構わない。また、ロール片4a、4bと補強部材19a、19bは同一の材質であっても、異なる材質であっても構わない。ロール片4a、4bと補強部材19a、19bが異なる材質である場合、補強部材19a、19bは、ロール片4a、4bよりもコストが安価な材質であれば、ロール1のコストを抑えることができる。

【0041】

ロール片4aにたいする補強部材19aの挿入枚数、及びロール片4bにたいする補強部材19bの挿入枚数は、ロール部2の表面部と芯部における硬度、コスト等を考慮して、適宜、決定すればよい。例えば、2乃至10枚のロール片4a、4bにたいして、1枚の補強部材19a、19bを挿入する。

【0042】

上記の如く、切欠き部20を有しないロール片4a、補強部材19aを、本体部7の両端部に配置することにより、ロール1はロール部2とプレート6の接触部分から真空漏れを防ぐことができる。また、切欠き部20を有するロール片4b、補強部材19bを本体部7の略中央部に配置し、孔部14と対置する形で流体溝部16を形成することにより、ロール部2に吸収された液体は、流体溝部16を介して、迅速且つ確実に孔部14に流れ込むことができる。

【0043】

孔部14の直径については、特に限定されるものではないが、例えば、孔部14の直径は1〜8mm程度に設定されるのが望ましい。孔部14の直径が1mm未満の場合、径が小さすぎて効率よく液体を開口部10に流出することができず、8mmを超える場合、径が大きすぎて一孔あたりの液体を吸引する力が弱くなる。

【0044】

次に、図4を用いて、不織布17について詳説する。

【0045】

不織布17は、複数本の長繊維の極細繊維21からなる繊維束22が複数個集まり、前記繊維束22を、複数の極微細な気泡23を有する高分子弾性27が結合したものである。隣り合う極細繊維21の間に生じる空隙部24において、液体を吸い上げる毛細管現象が発現する。また、気泡23においても液体が吸い上げられると共に、高分子弾性体27は気泡23を有する発泡体でもあることから、高い弾力性を有する。不織布17の重量は840g/m2、厚みは2.1mm、密度は0.4g/cm3である。また、不織布17を構成する極細繊維21の材質はポリエステルで、繊度は0.08デニールである。

【0046】

上記の不織布17における極細繊維21と高分子弾性体27の重量配合比率は、95:5〜30:70にて設定される。高分子弾性体の重量比が5%未満の場合、ロール1は弾力性が発現し難く、効果的なダム機能、及び吸排機能を発揮することができない。また、極細繊維21の重量比が30%未満の場合、対象物から液体を吸い上げる極細繊維21の量が少ないので、液体を完全に除去することができず、対象物に液体が残ることになる。なお、より効果的にダム機能、及び吸排機能をロール1に発現させ、対象物に付着している液体を効率よく確実に除去するには、極細繊維21と高分子弾性体27の重量配合比率を90:10〜55:45にて設定し、極細繊維21の比率を、高分子弾性体27より高く設定することが好ましい。

【0047】

不織布17は、次の手順にて生産される。最初に、ポリビニルアルコール樹脂の中に、ポリエチレンテレフタレート樹脂を入れて、溶融紡糸することにより、ポリエステルからなる長繊維の極細繊維21を形成すると共に、繊維束22を形成する。次に、複数の繊維束22を、平板状に集積させて布状体とし、前記布状体を複数枚、重ね合わせた後、特殊な針を突き刺して、3次元に絡合させ、繊維質シートを得る。前記の製造方法は、一般的には、ニードルパンチングと呼ばれている。また、布状体はウエッブと呼ばれている。次に、繊維質シートに高分子弾性体27を充填し、水中に通すと共に、二酸化炭素を注入して炭酸発泡させ、高分子弾性体27に気泡23を形成する。次に、加熱することにより、低融点のポリビニルアルコール樹脂を溶かすと共に、高分子弾性体27の未反応モノマーを溶出し、繊維束22に空隙部24が形成され、不織布17が生産される。なお、極細繊維21は、ポリエステルのほか、ナイロン、ポリプロピレン等の合成繊維であってもよい。

【0048】

高分子弾性体27としては、ポリウレタン、NBR(アクリロニトリルブタジエンラバー)、SBR(スチレンブタジエンラバー)、MBR(メタクリル酸メチルブタジエンラバー)、アクリル樹脂等が用いられる。好適には、弾力性、耐摩耗性に優れたポリウレタンが用いられる。

【0049】

ポリウレタンは、分子構造中にウレタン結合(−NH−CO−O−)を有する樹脂の総称であり、ポリイソシアネート(OCN−R−NCO)とポリオール(HO−R’−OH)との反応生成物である。すなわち、ポリオール成分に起因する凝集力の弱いソフトセグメントと、ウレタン結合に起因する凝集力の強いハードセグメントとの直鎖構造を有している。その為、ポリウレタンは、分子構造に起因して、ソフトセグメントにより優れた弾力性、形状復元力を有し、ハードセグメントにより優れた基材への接着性、耐摩耗性を有しているのである。

【0050】

ポリイソシアネートの有するRは炭化水素結合であり、ポリオールの有するR’がエーテル結合(−O−)の場合は、ポリエーテル系ウレタンと呼ばれ、特に、優れた耐水性を得ることができる。また、R’がエステル結合(−COO−)の場合は、ポリエステル系ウレタンと呼ばれ、特に、優れた耐油性を得ることができる。さらに、R’がカーボネート結合(−O−(C=O)−O−)の場合は、ポリカーボネート系ウレタンと呼ばれ、特に、優れた耐薬品性、耐熱性を得ることができる。前記3種類のポリウレタンは、高分子弾性体27として単独で使用、あるいは併用される。

【0051】

また、高分子弾性体27の分子構造中に架橋構造を配してもよい。架橋構造は、高分子弾性体27の分子間に橋架け構造を形成することにより、高分子弾性体27に一段と優れた弾力性、耐摩耗性、耐油性、耐薬品性、耐熱性等を付与する。架橋構造の形成方法は、不織布17の生産工程において、高分子弾性体27を繊維質シートに充填する際、高分子弾性体27に架橋剤を配合し、加熱することにより形成される。架橋剤としては、例えば、トリメチロールメラミン、ヘキサメチロールメラミン等のメラミン樹脂、ブロックイソシアネート等のイソシアネート樹脂、脂肪族エポキシ等のエポキシ樹脂が単独で使用、あるいは併用される。前記架橋剤は、高分子弾性体27の100重量部にたいして、0.5〜5重量部配合されるのが望ましい。0.5重量部未満の場合、高分子弾性体27の分子間全てに渡り、橋架け構造が形成されず、分子間に未架橋部分が生成され、高分子弾性体27に一段と優れた弾力性を付与することができない。一方、5重量部を越えると高分子弾性体27が硬くなり、却って弾力性が劣ることになる。また、架橋剤に、有機アミン塩、複合金属塩等の架橋助剤を、架橋剤にたいして10〜50%程度添加してもよい。架橋助剤は、高分子弾性体27の分子間に橋架け構造が形成されるのを促進する目的で添加されるものである。さらに、架橋剤を用いずに、高分子弾性体27に高温を加えることにより、高分子間反応を起こし、高分子弾性体27を自己架橋させて、橋架け構造を形成する方法を用いることができる。

【0052】

上記に示した不織布17、及び極細繊維21、高分子弾性体27の物性、製造方法等は一例であり、ロール片4a、4bに用いられる不織布17の選択については、ロール1が使用される雰囲気温度、除去対象となる液体の性状等の使用条件、コスト等を考慮して、適宜、決定されるものであるが、不織布17の密度は0.15g/cm3以上0.50g/cm3以下、極細繊維21の繊度は0.2デニール未満であることが望ましい。不織布17の密度が0.15g/cm3より低いと、繊維量が少なく、吸液性及び耐摩耗性が劣ることになる。繊維量を増やす為、ロール片4a、4bの積層枚数を増やすと、ロール1のコストの上昇につながる。一方、不織布17の密度が0.50g/cm3を超えると、低硬度のロール1の製作が難しくなる。高硬度のロール1は、液体の通気性が悪く、吸液性が劣ることになる。また、極細繊維21の繊度が0.2デニール以上であると、空隙部24が少なくなり、毛細管現象が発揮しにくく、吸液性が劣ることになる。

【0053】

なお、ロール部2の表面部の硬度は、40°〜80°程度に設定されるのが望ましい。硬度が40°未満の場合、硬度が低すぎて、被洗浄面の端面が繰り返しロール部2に当接すると、早期にロール部2が摩耗する。また、硬度が80°を超えると、硬度が高すぎて、液体の通気性が悪く、吸液性が劣る。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0054】

次に、ロール1の製作方法について説明する。

【0055】

最初に、外周に孔部14が形成され、開口部10を有する略円筒形状の本体部7を用意する。次いで、徐変部13が形成された中空部11を有する中空状の継ぎ手部A8、及び中実状の継ぎ手部B9を、本体部7の両方の端部に挿入し、圧入、あるいは焼きバメすると共に、溶接による接合部15を介して本体部7と継ぎ手部A8、及び継ぎ手部B9を一体化し、台座3を形成する。本体部7と継ぎ手部A8、及び継ぎ手部B9の連接方法は、台座3の強度が保持されるのであれば、ネジ止め、ボルト締め等の方法であっても構わない。

【0056】

次に、平板状の不織布17を用意し、不織布17をトムソン型、あるいはレーザーカッター等を用いて、穴部18、及び側縁部19を有する概円環状のロール片4aに打ち抜く。同様に、6箇所の切欠き部20を有するロール片4bを打ち抜く。前記と同様の方法で、補強部材19a、19bも用意する。次いで、ロール片4a、4b、及び補強部材19a、19bを複数枚重ね合わせて、穴部18を台座3にたいして貫通させ、積層する。台座3を構成する本体部7の両端部の近傍にはロール片4aと補強部材19a、略中央部の近傍にはロール片4bと補強部材19bが位置するように積層する。その時、ロール片4b、及び補強部材19bは切欠き部20が本体部7の長手方向に亘って連なると共に、孔部14に対置するように積層する。そして、台座3の長手方向からプレス機にて所定長さだけ圧縮させた後、止め金具5、及びプレート6にて複数のロール片4a、4bを挟み付けて固定する。その際、止め金具5の内周に形成されたネジ部C26を、継ぎ手部A8、及び継ぎ手部B9の外周に形成されたネジ部B25に嵌合し、固定する。次に、所定時間放置することにより、重ね合わせた複数のロール片4a、4b、及び補強部材19a、19bの内部応力を均一化させ、側縁部28を切削加工及び研磨加工し、台座3を構成する本体部7の外周にロール部2を形成してロール1が製作される。

【0057】

上記の如く構成されたロール1の動作、作用は下記の通りである。

【0058】

ロール1はロール部2、及び台座3を有し、台座3はロール部2が外周に形成される本体部7、及び本体部7の両端に連接される継ぎ手部A8、及び継ぎ手部B9を有し、ロール部2は不織布17からなる複数の概円環状のロール片4a、4bが積層されて形成されてあると共に、不織布17は多数の極細繊維21が束状に形成された繊維束22と、繊維束22を結合する高分子弾性体27を有し、極細繊維21は長繊維であるので、不織布17は束状の極細繊維21を有することから、毛細管現象に優れる。また、不織布17は高分子弾性体27を有することから、ロール1は吸排機能に優れ、長期間に亘り、高い吸液性能が発揮されるので、被洗浄面から迅速、且つ確実に液体を除去することができる。

【0059】

極細繊維21は長繊維であることから、短繊維に比べて切れ、ほつれ等が発生しにくく、耐摩耗性に優れ、ロール1は高い耐久性が発揮される。

【0060】

本体部7は開口部10が形成されてあると共に、外周に開口部10に連通する孔部14が開設されてあり、継ぎ手部A8は中空部11が形成され、中空部11は開口部10と連通されているので、継ぎ手部A8の有するネジ部A12にロータリージョイントと配管を介して真空ポンプに接続することにより、ロール部2に吸収された液体を、ロール1の外部に排出することができる。その為、ロール1の吸液性能が長期間に亘って持続するので、ロー1ルの耐久性が向上する。

【0061】

ロール片4bは内周に切欠き部20が設けられ、切欠き部20が本体部7の長手方向に連なることにより流体溝部16が形成されると共に、孔部14は流体溝部16と対置するので、ロール1を真空ポンプと接続すると、ロール部2に吸収された液体は流体溝部16を介して、孔部14に迅速且つ確実に吸引され、ロール1の外部に排出される。その為、ロール1の耐久性が大幅に向上する。

【0062】

不織布17の密度は0.4g/cm3なので、吸液性と耐摩耗性に優れたロール1を安価にて提供することができる。

【0063】

ロール部2はロール片4a、4bより回転外径が小さい補強部材19a、19bを有するので、ロール部2の表面部は芯部に比べて硬度が低く、柔らかい為、ロール1の弾力性が向上し、ロール部2と被洗浄面との接触面積が広がり、被洗浄面からの液体除去性能が向上する。また、ロール部2の芯部は表面部に比べて硬度が高く、硬い為、ロール1の回転中にロール片4a、4bが本体部7から位置ずれすることがなく、ロール部2の表面部が凹凸になることが抑制されるので、ロール部2は均一に被洗浄面に摺接し、ロール1は長期間に亘り、高い形態安定性を保持することができる。

【0064】

次に、本発明のロール1の液体除去性能、及び摩耗性能について、下記要領にて試験した。本発明のロール1に使用した不織布17の組成を実施例1、比較対象として、比較例1から比較例4に使用した不織布17の組成を、それぞれ表1に示す。また、液体除去性能、及び摩耗性能の試験結果を、それぞれ表2に示す。

【0065】

【表1】

【0066】

(液体除去性能)

外径が100mm、内径が70mm、全長が300mmのロール部2を有するロール1を、それぞれ2本ずつ製作し、洗浄装置に上下一対にて前記ロール1を設置した。ロール部2の表面部の硬度は60°にて設定した。次に、溶融亜鉛メッキ鋼板に、スギムラ化学工業株式会社製の洗浄油プレトンR−303PX2(動粘度5.0cSt/40℃)を30g/m2塗布し、周速を毎分100mにて回転させた前記ロール1にたいして、線圧5kgf/cmの圧力を加えて押し付け、上下のロール1の間に溶融亜鉛メッキ鋼板を通過させた。なお、継ぎ手部A8に設けられたネジ部A12にロータリージョイントを取り付け、配管を介して荏原製作所製の真空ポンプ65NV67.5(出力7.5kW)に接続し、ロール1に真空圧を付与した。真空圧は−75KPaであった。

【0067】

そして、溶融亜鉛メッキ鋼板の残油量を測定すると共に、1m2あたりの残油量に換算し、下記基準により判定した。

○・・・残油量が0.5g/m2以下であった。

△・・・残油量が0.5g/m2を超え、1.0g/m2以下であった。

×・・・残油量が1.0g/m2を超えていた。

【0068】

(摩耗性能)

外径が120mm、内径が50mm、全長が190mmのロール部2を有するロール1を、それぞれ2本ずつ製作した。ロール部2の表面部の硬度は60°にて設定した。その後、前記ロール1の1本に、#36の研磨紙を巻き付け固定し、線圧8kgf/cm、周速を毎分100mにて、30分間互いに押し付けて回転させた。

【0069】

そして、#36の研磨紙が巻き付け固定されていないロール1におけるロール部2の摩耗量を測定して、下記基準により判定した。

○・・・摩耗量が0.02kg以下であった。

△・・・摩耗量が0.02kgを超え、0.05kg以下であった。

×・・・摩耗量が0.05kgを超えていた。

【0070】

【表2】

【0071】

上記試験結果より、実施例1のロール1は、高分子弾性体27を有する長繊維の極細繊維21からなる不織布17を使用し、ロール部2が形成されているので、液体除去性能、及び摩耗性能とも良好な結果が得られた。

【0072】

比較例1のロール1は、長繊維の極細繊維21のみからなる不織布17を使用し、ロール部2が形成されているので、摩耗性能は良好な結果が得られたが、不織布17は高分子弾性体27を有していないので、弾力性に劣り、吸排機能が発揮し難いことから、液体除去性能はやや劣るものであった。

【0073】

比較例2のロール1は、高分子弾性体27を有する長繊維の単繊維からなる不織布17を使用し、ロール部2が形成されているので、摩耗性能は良好な結果が得られたが、極細繊維21に比べて液体の吸い上げ性能に劣る単繊維が使用されていることから、液体除去性能は劣るものであった。

【0074】

比較例3のロール1は、高分子弾性体27を有する短繊維の極細繊維21からなる不織布17を使用し、ロール部2が形成されているので、液体除去性能は良好な結果が得られたが、長繊維に比べて切れ、ほつれ等が発生しやすい短繊維が使用されていることから、摩耗性能はやや劣るものであった。

【0075】

比較例4のロール1は、高分子弾性体27を有する短繊維の単繊維からなる不織布17を使用し、ロール部2が形成されているので、液体除去性能、及び摩耗性能とも劣るものであった。

【実施例2】

【0076】

図5を用いて、実施例2の洗浄装置について説明する。なお、構成の説明を容易にする為に、各部品の軸受け部や、支持部品の図示、説明は省略することとする。また、ロールは、鋼板に付着した油分除去用として用いられるものとする。

【0077】

ロール31a、31bは、洗浄装置30に上下一対で設置され、上部に位置するロール31aの台座33の両端部、すなわち継ぎ手部A38、及び継ぎ手部B39に一定の圧力が加えられ、駆動手段34により矢印の方向に回転駆動し、上部のロール31aと下部のロール31bの間を、両面に油分(図示せず)が付着したピース状の鋼板40が白抜き矢印の方向に送出されている。また、継ぎ手部A38の端部にはロータリージョイント36が挿入されると共に、配管35を介して真空ポンプ37に連接されている。上部に位置するロール31aは鋼板40の表面から油分を除去し、下部に位置するロール31bは鋼板40の裏面から油分を除去する。油分が付着した鋼板40は、ロール部32と接触し、ロール部32を構成する不織布の有する極細繊維の間に形成された空隙部による毛細管現象により、油分がロール部32に吸い上げられると共に、ロール部32の空隙に放出される。なお、ロール31a、31bは、上記に示した実施例1のロール1と同一である。

【0078】

上記の如くのロール31a、31bの状態において、真空ポンプ37を稼働して真空吸引力を作用させると、ロール部32に負圧が付加され、ロール部32に吸収された油分は、流体となり、流体は、流体溝部、及び孔部を通り、開口部に流れ込み、継ぎ手部A38に形成された中空部から配管65を通り、ロール31a、31bの外部に吸引されて、放出される。流体は、真空ポンプ37にてセパレータータンク(図示せず)を介し、油分とエアーに分離され、油分は図示しない配管を通り、洗浄油タンクへ再び戻される。従って、ロール部32の吸液飽和状態が解消され、吸排機能が持続する為、ロール31a、31bは長期間に亘って、鋼板40に付着した油分を、確実に除去することができる。

【0079】

上記の如く構成された洗浄装置30の動作、作用は下記の通りである。

【0080】

洗浄装置30は、ロール31a、31bと、前記ロール31a、31bを回転駆動する駆動手段34、及び真空ポンプ37を有することから、優れた吸液性と耐久性を発揮する洗浄装置が提供される。

【産業上の利用可能性】

【0081】

本発明のロールは、主に、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する目的以外にも、長期間に亘り、優れた耐久性を必要とするロールとして、広く好適に使用することができる。

【符号の説明】

【0082】

1、31a、31b ロール

2、32 ロール部

3、33 台座

4a、4b ロール片

5 止め金具

6 プレート

7 本体部

8、38 継ぎ手部A

9、39 継ぎ手部B

10 開口部

11 中空部

12 ネジ部A

13 徐変部

14 孔部

15 接合部

16 流体溝部

17 不織布

18 穴部

19a、19b 補強部材

20 切欠き部

21 極細繊維

22 繊維束

23 気泡

24 空隙部

25 ネジ部B

26 ネジ部C

27 高分子弾性体

28 側縁部

30 洗浄装置

34 駆動手段

35 配管

36 ロータリージョイント

37 真空ポンプ

40 鋼板

【技術分野】

【0001】

本発明は、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロール、及びそのロールを搭載した洗浄装置に関するものである。

【背景技術】

【0002】

従来のこの種のロールに関しては、極細繊維が立体的に絡合された不織布の空隙部に高分子弾性体が多孔質構造で充填された繊維質シートからなるディスク状物を多数枚重畳してなる吸液ロール(例えば、特許文献1参照)がある。

【0003】

また、合成繊維を交絡させてなる不織布で構成されたディスク状物を、多数枚重畳させてなるロールであって、該合成繊維がスパンボンド長繊維であり、かつ、該ロールの表面硬度がJISK6301におけるスプリング式C型ゴム硬度計で測定したときに50°以上であることを特徴とする不織布ロール(例えば、特許文献2参照)もある。

【0004】

さらに、合成繊維からなる不織布で構成されたディスク状物を多数枚重畳させてなるロールにおいて、該不織布が親水性極細長繊維を含む長繊維絡合体で構成されていることを特徴とする不織布ロール(例えば、特許文献3参照)も考案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭61−262586号公報

【特許文献2】特開平6−280854号公報

【特許文献3】特開2004−28162号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の吸液ロールは、不織布を構成する極細繊維が短繊維である。短繊維は、長繊維を切断した繊維であり、一般的には長さが50mm以下の繊維をいう。その為、短繊維を有する繊維質シートは、長繊維を有する繊維質シートに比べて、繊維の切れ、ほつれ等が発生しやすく、吸液ロールは耐摩耗性が低く、耐久性に劣るという課題を有していた。

【0007】

特許文献2の不織布ロールは、不織布を構成する繊維が長繊維であることから、短繊維に比べて、繊維の切れ、ほつれ等には強く、耐摩耗性には優れている。しかしながら、スパンボンド長繊維の繊度は1〜10デニールで、太い単繊維が使われていることから、繊度が1デニール未満の極細繊維に比べて、毛細管現象が発現しにくく、不織布ロールは吸液性に劣るという課題を有していた。なお、1デニールとは9000mで1gとなる繊維の繊度のことをいい、デニール数が大きくなれば繊維は太くなる。

【0008】

特許文献3の不織布ロールは、不織布を構成する繊維が長繊維であり、且つ極細繊維であることから、毛細管現象が発現しやすく、耐摩耗性にも優れている。しかしながら、不織布は高分子弾性体を有していない為、不織布ロールの弾力性は極めて弱く、高分子弾性体を有する不織布からなるロールに比べて、吸液機能が劣り、液体除去機能が低いという課題を有していた。

【0009】

ロールによる被洗浄面からの液体除去機能は、コンプレッサー等を介してエアー圧、油圧等の一定の圧力がかかりながら回転しているロールに、液体が付着した被洗浄面が接触することにより、液体を被洗浄面の両端部から流し去るダム機能と、ロールが回転しながら被洗浄面に接触して圧力により圧縮される圧縮ゾーンにおいて、ロール部の空隙部に吸収された液体を被洗浄面に一旦放出し、次いでロールが圧力による圧縮から開放される開放ゾーンにおいて、不織布を形成する繊維質の毛細管現象により被洗浄面の液体がロール部に吸い上げられ、ロール部の空隙部に放出される仕組みからなる吸排機能とから構成されている。前記ダム機能はゴムロール等にも発現する機能であるが、前記吸排機能は不織布ロールに特有の機能である。すなわち、不織布に充填された高分子弾性体が弾性変形する為、ロール部の空隙率が前記圧縮ゾーンで0%となり、前記開放ゾーンで元の空隙率に復元すると共に、復元した空隙部に繊維の毛細管現象により吸い上げられた液体が放出されることにより発現する機能である。

【0010】

しかしながら、上記に示した不織布ロールは、不織布に高分子弾性体が充填されていないことから、弾力性が劣り、ロール部が開放ゾーンで元の空隙率に復元しない。その為、繊維は極細繊維であることから、毛細管現象には優れているものの、吸い上げられた液体はロール部の空隙部に全量を放出することができず、ロール部の空隙部に放出されなかった液体は、被洗浄面に排出され、被洗浄面上に残ることから、吸液機能が劣るのである。

【0011】

本発明は、上記従来の課題を解決するもので、高い液体除去機能が発揮されると共に、耐摩耗性に優れたロール、及びそのロールを搭載した洗浄装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

前記従来の課題を解決する為に、請求項1の発明のロールは、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されて形成されてあると共に、前記不織布は多数の極細繊維が束状に形成された繊維束と、前記繊維束を結合する高分子弾性体を有し、前記極細繊維は長繊維であるもので、不織布は束状の極細繊維を有することから、毛細管現象に優れる。また、不織布は高分子弾性体を有することから、ロールは吸排機能に優れ、長期間に亘り、高い吸液性能が発揮されるので、被洗浄面から迅速、且つ確実に液体を除去することができる。

【0013】

また、極細繊維は長繊維であることから、短繊維に比べて切れ、ほつれ等が発生しにくく、耐摩耗性に優れ、ロールは高い耐久性が発揮される。本発明のロールに使用される不織布は、束状の長繊維の極細繊維、及び高分子弾性体を有することから、ロールは高い液体除去性能と耐摩耗性を発揮することができるのである。

【0014】

請求項2の発明のロールは、特に、請求項1のロールにおいて、本体部は開口部が形成されてあると共に、外周に前記開口部に連通する孔部が開設されてあり、継ぎ手部A及び/又は継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあるもので、継ぎ手部A及び/又は継ぎ手部Bの端部にロータリージョイントと配管を介して真空ポンプやコンプレッサーなどに接続することにより、ロール部に吸収された液体を、外部に排出することができる。その為、ロールの吸液性能が長期間に亘って持続するので、ロールの耐久性が向上する。

【0015】

請求項3の発明のロールは、特に、請求項1から2のロールにおいて、ロール片は内周に切欠き部が設けられ、前記切欠き部が本体部の長手方向に連なることにより流体溝部が形成されると共に、孔部は前記流体溝部と対置するもので、例えば、ロールを真空ポンプと接続すると、ロール部に吸収された液体は流体溝部を介して、孔部に迅速且つ確実に吸引され、ロールの外部に排出される。その為、ロールの耐久性が大幅に向上する。

【0016】

また、ロールをコンプレッサーに接続すると、圧縮流体は孔部から流体溝部を介してロール部に均一に流入し、ロール部に吸収された液体は、圧縮流体と共に、効率よく確実にロールの外部に排出される。

【0017】

請求項4の発明のロールは、特に、請求項1から3のロールにおいて、不織布の密度は0.15g/cm3以上0.50g/cm3以下であるもので、吸液性と耐摩耗性に優れたロールを安価にて提供することができる。不織布の密度が0.15g/cm3より低いと、繊維量が少なく、吸液性及び耐摩耗性が劣ることになる。繊維量を増やす為、ロール片の積層枚数を増やすと、ロールのコストの上昇につながる。一方、不織布の密度が0.50g/cm3を超えると、低硬度のロールの製作が難しくなる。高硬度のロールは、液体の通気性が悪く、吸液性が劣ることになる。なお、ロール部の表面部の硬度は40°〜80°程度に設定されるのが望ましい。

【0018】

請求項5の発明のロールは、特に、請求項1から4のロールにおいて、ロール部はロール片より回転外径が小である補強部材を有するもので、ロール部の表面部は芯部に比べて硬度が低く、柔らかい為、ロールの弾力性が向上し、ロール部と被洗浄面との接触面積が広がり、被洗浄面からの液体除去性能が向上する。

【0019】

また、ロール部の芯部は表面部に比べて硬度が高く、硬い為、ロールの回転中にロール片が本体部から位置ずれすることがなく、ロール部の表面部が凹凸になることが抑制されるので、ロール部は均一に被洗浄面に摺接し、ロールは長期間に亘り、高い形態安定性を保持することができる。

【0020】

請求項6の発明の洗浄装置は、請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有するもので、優れた吸液性と耐久性を有する洗浄装置が提供される。

【発明の効果】

【0021】

請求項1の発明のロールは、優れた吸液性と耐摩耗性を有し、被洗浄面からの高い液体除去性能と耐久性を発揮することができる。

【0022】

請求項2の発明のロールは、ロールの吸液性能が長期間に亘って持続するので、ロールの耐久性が向上する。

【0023】

請求項3の発明のロールは、ロール部に吸収された液体を、確実に外部に排出することができるので、ロールの耐久性が大幅に向上する。

【0024】

請求項4の発明のロールは、吸液性と耐摩耗性に優れたロールを安価にて提供することができる。

【0025】

請求項5の発明のロールは、ロールの形態安定性を保持しつつ、高い液体除去性能を発揮することができる。

【0026】

請求項6の発明の洗浄装置は、吸液性と耐久性に優れたものである。

【図面の簡単な説明】

【0027】

【図1】本発明のロールの正面図である。

【図2】図1の断面図である。

【図3】(a)本体部の両端部の近傍に積層されるロール片の平面図、(b)本体部の略中央部の近傍に積層されるロール片の平面図、(c)本体部の両端部の近傍に積層される補強部材の平面図、(d)本体部の略中央部の近傍に積層される補強部材の平面図である。

【図4】不織布の部分拡大図である。

【図5】本発明のロールが搭載された洗浄装置の説明図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、この実施の形態により本発明が限定されるものではない。

【実施例1】

【0029】

図1から図4を用いて、実施例1のロールについて説明する。

【0030】

図1、及び図2において、ロール1は、台座3、止め金具5、プレート6、及び複数のロール片4a、4b、補強部材19a、19bからなるロール部2より構成されている。台座3は、鉄、SUS、アルミニウム等の金属材料からなり、外周にロール部2が形成されてあると共に、開口部10を有する本体部7、及び本体部7の一方の端部に連接され中空部11を有する継ぎ手部A8、及び本体部7の他方の端部に連接される中実状の継ぎ手部B9から形成されている。ロール部2は、複数のロール片4a、4b、及び補強部材19a、19bが台座3を構成する本体部7の外周に積層されると共に、重ね合わされて形成されてあり、両側から止め金具5、及びプレート6にて挟み付けられて形成されてある。止め金具5は、ネジ止めのロックナットが使用されている。なお、本実施例では、継ぎ手部A8が中空状、継ぎ手部B9が中実状としたが、継ぎ手部A8、継ぎ手部B9が共に中空状、あるいは中実状であっても構わない。

【0031】

図2において、台座3を構成する本体部7の外周には、複数の円形の孔部14が千鳥状に開設されている。孔部14は、本体部7の有する開口部10に連通している。また、継ぎ手部A8は、中空部11が設けられてあると共に、一方の端部には、ロータリージョイント(図示せず)が接続されるネジ部A12が形成されてあり、他方は本体部7の端部に、溶接による接合部15を介して連接されている。継ぎ手部B9は中実状で、一方の端部が本体部7の端部に、溶接による接合部15を介して連接されている。

【0032】

また、本体部7と継ぎ手部A8の接合部15の近傍には、傾斜面を有して徐変部13が形成されている。従って、本体部7と継ぎ手部A8の接合部15の近傍は、開口部10の開口面積が、本体部7の略中央部の開口面積より小さくなる。徐変部13が形成されていることから、ロール1を真空ポンプ等の液体の吸引装置と接続すると、ロール部2に吸収された液体は、吸引力により、孔部14を介して開口部10に流れ込み、接合部15の近傍で滞留することなく中空部11を通過してロール1の外部に排出される。

【0033】

ロール部2の両端部に固定されるプレート6、及び止め金具5は鉄、SUS、アルミニウム等の金属材料からなると共に、概円環状に形成されてあり、止め金具5の内周に形成されたネジ部C26は、継ぎ手部A8、及び継ぎ手部B9の外周に形成されたネジ部B25に嵌合され、固定される。

【0034】

図3(a)において、ロール片4aは、中心部に穴部18、外周に側縁部28が形成された概円環状の不織布17からなる。ロール片4aは、図1、及び図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍に積層される。

【0035】

図3(b)において、ロール片4bは、中心部に穴部18、外周に側縁部28が形成された概円環状の不織布17からなる。また、ロール片4bは、内周の等分6箇所に、概U字状の切欠き部20が形成されている。ロール片4bは、図1、及び図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍を除く孔部14が外周に開設された略中央部に積層される。そして、切欠き部20が本体部7の長手方向に亘って連なることにより、図2の如く、複数の流体溝部16が形成されると共に、孔部14のロール部2側に流体溝部16が位置するよう設定される。すなわち、孔部14と、流体溝部16は対置するよう形成される。ロール片4bの内周に形成される切欠き部20の数は、本体部7の外周に開設される孔部14の円周上の数に応じて変更される。さらに、切欠き部20の形状は、概U字状以外にも、概V字状、概凹状等であっても構わない。

【0036】

図3(c)において、補強部材19aは、中心部に穴部18を有する概円環状にて形成されている。補強部材19aは、図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍に、ロール片4aと共に積層される。補強部材19aの外径はロール片4aの外径よりも小さく、内径はロール片4aの内径と略同一である。

【0037】

図3(d)において、補強部材19bは、中心部に穴部18を有する概円環状にて形成されている。また、補強部材19bは、内周の等分6箇所に、概U字状の切欠き部20が形成されている。補強部材19bは、図2の如く、台座3を構成する本体部7の長手方向に亘る両端部の近傍を除く孔部14が外周に開設された略中央部に、ロール片4bと共に積層される。補強部材19bの外径はロール片4bの外径よりも小さく、内径はロール片4bの内径と略同一である。ロール片4bの有する切欠き部20と、補強部材19bの有する切欠き部20の数、形状等は略同一であっても構わないし、異なっていても構わない。

【0038】

ロール片4bと補強部材19bの有する切欠き部20が本体部7の略中央部に亘って連なることにより、図2の如く、複数の流体溝部16が形成されると共に、孔部14のロール部2側に流体溝部16が位置するよう設定される。すなわち、孔部14と、流体溝部16は対置するよう形成される。

【0039】

補強部材19a、19bは、ロール片4a、4bより回転外径が小さく、ロール部2に吸収される液体で膨潤等により劣化しなければ、材質、形状等は、特に限定されるものではない。補強部材19a、19bの材質としては、例えば、平板状の不織布17、織布、編物等の布帛、合成樹脂板、金属板、フィルム状樹脂組成物、合成樹脂発泡体等が用いられる。好適には、液体が浸透しやすい空隙部を有する不織布17が用いられる。前記不織布17の空隙率は、強度等を考慮し、50%以上95%以下であることが望ましい。特に、補強部材19a、19bの空隙率が、ロール片4a、4bよりも大きく、密度が小さい場合、ロール部2における液体の通気性が向上する。その場合、特に図示しないが、補強部材19bの替わりに、内周に切欠き部20を有しない補強部材19aを用いても構わない。補強部材19aの通気性が良好な為、切欠き部20を有していなくても、流体溝部16において液体の流通が確保されるのである。2種類の補強部材19a、19bを用いることがないので、ロール1のコスト低減につながる。

【0040】

補強部材19aと補強部材19bは同一の材質であっても、異なる材質であっても構わない。また、ロール片4a、4bと補強部材19a、19bは同一の材質であっても、異なる材質であっても構わない。ロール片4a、4bと補強部材19a、19bが異なる材質である場合、補強部材19a、19bは、ロール片4a、4bよりもコストが安価な材質であれば、ロール1のコストを抑えることができる。

【0041】

ロール片4aにたいする補強部材19aの挿入枚数、及びロール片4bにたいする補強部材19bの挿入枚数は、ロール部2の表面部と芯部における硬度、コスト等を考慮して、適宜、決定すればよい。例えば、2乃至10枚のロール片4a、4bにたいして、1枚の補強部材19a、19bを挿入する。

【0042】

上記の如く、切欠き部20を有しないロール片4a、補強部材19aを、本体部7の両端部に配置することにより、ロール1はロール部2とプレート6の接触部分から真空漏れを防ぐことができる。また、切欠き部20を有するロール片4b、補強部材19bを本体部7の略中央部に配置し、孔部14と対置する形で流体溝部16を形成することにより、ロール部2に吸収された液体は、流体溝部16を介して、迅速且つ確実に孔部14に流れ込むことができる。

【0043】

孔部14の直径については、特に限定されるものではないが、例えば、孔部14の直径は1〜8mm程度に設定されるのが望ましい。孔部14の直径が1mm未満の場合、径が小さすぎて効率よく液体を開口部10に流出することができず、8mmを超える場合、径が大きすぎて一孔あたりの液体を吸引する力が弱くなる。

【0044】

次に、図4を用いて、不織布17について詳説する。

【0045】

不織布17は、複数本の長繊維の極細繊維21からなる繊維束22が複数個集まり、前記繊維束22を、複数の極微細な気泡23を有する高分子弾性27が結合したものである。隣り合う極細繊維21の間に生じる空隙部24において、液体を吸い上げる毛細管現象が発現する。また、気泡23においても液体が吸い上げられると共に、高分子弾性体27は気泡23を有する発泡体でもあることから、高い弾力性を有する。不織布17の重量は840g/m2、厚みは2.1mm、密度は0.4g/cm3である。また、不織布17を構成する極細繊維21の材質はポリエステルで、繊度は0.08デニールである。

【0046】

上記の不織布17における極細繊維21と高分子弾性体27の重量配合比率は、95:5〜30:70にて設定される。高分子弾性体の重量比が5%未満の場合、ロール1は弾力性が発現し難く、効果的なダム機能、及び吸排機能を発揮することができない。また、極細繊維21の重量比が30%未満の場合、対象物から液体を吸い上げる極細繊維21の量が少ないので、液体を完全に除去することができず、対象物に液体が残ることになる。なお、より効果的にダム機能、及び吸排機能をロール1に発現させ、対象物に付着している液体を効率よく確実に除去するには、極細繊維21と高分子弾性体27の重量配合比率を90:10〜55:45にて設定し、極細繊維21の比率を、高分子弾性体27より高く設定することが好ましい。

【0047】

不織布17は、次の手順にて生産される。最初に、ポリビニルアルコール樹脂の中に、ポリエチレンテレフタレート樹脂を入れて、溶融紡糸することにより、ポリエステルからなる長繊維の極細繊維21を形成すると共に、繊維束22を形成する。次に、複数の繊維束22を、平板状に集積させて布状体とし、前記布状体を複数枚、重ね合わせた後、特殊な針を突き刺して、3次元に絡合させ、繊維質シートを得る。前記の製造方法は、一般的には、ニードルパンチングと呼ばれている。また、布状体はウエッブと呼ばれている。次に、繊維質シートに高分子弾性体27を充填し、水中に通すと共に、二酸化炭素を注入して炭酸発泡させ、高分子弾性体27に気泡23を形成する。次に、加熱することにより、低融点のポリビニルアルコール樹脂を溶かすと共に、高分子弾性体27の未反応モノマーを溶出し、繊維束22に空隙部24が形成され、不織布17が生産される。なお、極細繊維21は、ポリエステルのほか、ナイロン、ポリプロピレン等の合成繊維であってもよい。

【0048】

高分子弾性体27としては、ポリウレタン、NBR(アクリロニトリルブタジエンラバー)、SBR(スチレンブタジエンラバー)、MBR(メタクリル酸メチルブタジエンラバー)、アクリル樹脂等が用いられる。好適には、弾力性、耐摩耗性に優れたポリウレタンが用いられる。

【0049】

ポリウレタンは、分子構造中にウレタン結合(−NH−CO−O−)を有する樹脂の総称であり、ポリイソシアネート(OCN−R−NCO)とポリオール(HO−R’−OH)との反応生成物である。すなわち、ポリオール成分に起因する凝集力の弱いソフトセグメントと、ウレタン結合に起因する凝集力の強いハードセグメントとの直鎖構造を有している。その為、ポリウレタンは、分子構造に起因して、ソフトセグメントにより優れた弾力性、形状復元力を有し、ハードセグメントにより優れた基材への接着性、耐摩耗性を有しているのである。

【0050】

ポリイソシアネートの有するRは炭化水素結合であり、ポリオールの有するR’がエーテル結合(−O−)の場合は、ポリエーテル系ウレタンと呼ばれ、特に、優れた耐水性を得ることができる。また、R’がエステル結合(−COO−)の場合は、ポリエステル系ウレタンと呼ばれ、特に、優れた耐油性を得ることができる。さらに、R’がカーボネート結合(−O−(C=O)−O−)の場合は、ポリカーボネート系ウレタンと呼ばれ、特に、優れた耐薬品性、耐熱性を得ることができる。前記3種類のポリウレタンは、高分子弾性体27として単独で使用、あるいは併用される。

【0051】

また、高分子弾性体27の分子構造中に架橋構造を配してもよい。架橋構造は、高分子弾性体27の分子間に橋架け構造を形成することにより、高分子弾性体27に一段と優れた弾力性、耐摩耗性、耐油性、耐薬品性、耐熱性等を付与する。架橋構造の形成方法は、不織布17の生産工程において、高分子弾性体27を繊維質シートに充填する際、高分子弾性体27に架橋剤を配合し、加熱することにより形成される。架橋剤としては、例えば、トリメチロールメラミン、ヘキサメチロールメラミン等のメラミン樹脂、ブロックイソシアネート等のイソシアネート樹脂、脂肪族エポキシ等のエポキシ樹脂が単独で使用、あるいは併用される。前記架橋剤は、高分子弾性体27の100重量部にたいして、0.5〜5重量部配合されるのが望ましい。0.5重量部未満の場合、高分子弾性体27の分子間全てに渡り、橋架け構造が形成されず、分子間に未架橋部分が生成され、高分子弾性体27に一段と優れた弾力性を付与することができない。一方、5重量部を越えると高分子弾性体27が硬くなり、却って弾力性が劣ることになる。また、架橋剤に、有機アミン塩、複合金属塩等の架橋助剤を、架橋剤にたいして10〜50%程度添加してもよい。架橋助剤は、高分子弾性体27の分子間に橋架け構造が形成されるのを促進する目的で添加されるものである。さらに、架橋剤を用いずに、高分子弾性体27に高温を加えることにより、高分子間反応を起こし、高分子弾性体27を自己架橋させて、橋架け構造を形成する方法を用いることができる。

【0052】

上記に示した不織布17、及び極細繊維21、高分子弾性体27の物性、製造方法等は一例であり、ロール片4a、4bに用いられる不織布17の選択については、ロール1が使用される雰囲気温度、除去対象となる液体の性状等の使用条件、コスト等を考慮して、適宜、決定されるものであるが、不織布17の密度は0.15g/cm3以上0.50g/cm3以下、極細繊維21の繊度は0.2デニール未満であることが望ましい。不織布17の密度が0.15g/cm3より低いと、繊維量が少なく、吸液性及び耐摩耗性が劣ることになる。繊維量を増やす為、ロール片4a、4bの積層枚数を増やすと、ロール1のコストの上昇につながる。一方、不織布17の密度が0.50g/cm3を超えると、低硬度のロール1の製作が難しくなる。高硬度のロール1は、液体の通気性が悪く、吸液性が劣ることになる。また、極細繊維21の繊度が0.2デニール以上であると、空隙部24が少なくなり、毛細管現象が発揮しにくく、吸液性が劣ることになる。

【0053】

なお、ロール部2の表面部の硬度は、40°〜80°程度に設定されるのが望ましい。硬度が40°未満の場合、硬度が低すぎて、被洗浄面の端面が繰り返しロール部2に当接すると、早期にロール部2が摩耗する。また、硬度が80°を超えると、硬度が高すぎて、液体の通気性が悪く、吸液性が劣る。なお、硬度とは物質の硬さを表わし、JISK6253加硫ゴム及び熱可塑性ゴムの硬さ試験方法に記載のデュロメータ硬さ試験により測定した硬度である。

【0054】

次に、ロール1の製作方法について説明する。

【0055】

最初に、外周に孔部14が形成され、開口部10を有する略円筒形状の本体部7を用意する。次いで、徐変部13が形成された中空部11を有する中空状の継ぎ手部A8、及び中実状の継ぎ手部B9を、本体部7の両方の端部に挿入し、圧入、あるいは焼きバメすると共に、溶接による接合部15を介して本体部7と継ぎ手部A8、及び継ぎ手部B9を一体化し、台座3を形成する。本体部7と継ぎ手部A8、及び継ぎ手部B9の連接方法は、台座3の強度が保持されるのであれば、ネジ止め、ボルト締め等の方法であっても構わない。

【0056】

次に、平板状の不織布17を用意し、不織布17をトムソン型、あるいはレーザーカッター等を用いて、穴部18、及び側縁部19を有する概円環状のロール片4aに打ち抜く。同様に、6箇所の切欠き部20を有するロール片4bを打ち抜く。前記と同様の方法で、補強部材19a、19bも用意する。次いで、ロール片4a、4b、及び補強部材19a、19bを複数枚重ね合わせて、穴部18を台座3にたいして貫通させ、積層する。台座3を構成する本体部7の両端部の近傍にはロール片4aと補強部材19a、略中央部の近傍にはロール片4bと補強部材19bが位置するように積層する。その時、ロール片4b、及び補強部材19bは切欠き部20が本体部7の長手方向に亘って連なると共に、孔部14に対置するように積層する。そして、台座3の長手方向からプレス機にて所定長さだけ圧縮させた後、止め金具5、及びプレート6にて複数のロール片4a、4bを挟み付けて固定する。その際、止め金具5の内周に形成されたネジ部C26を、継ぎ手部A8、及び継ぎ手部B9の外周に形成されたネジ部B25に嵌合し、固定する。次に、所定時間放置することにより、重ね合わせた複数のロール片4a、4b、及び補強部材19a、19bの内部応力を均一化させ、側縁部28を切削加工及び研磨加工し、台座3を構成する本体部7の外周にロール部2を形成してロール1が製作される。

【0057】

上記の如く構成されたロール1の動作、作用は下記の通りである。

【0058】

ロール1はロール部2、及び台座3を有し、台座3はロール部2が外周に形成される本体部7、及び本体部7の両端に連接される継ぎ手部A8、及び継ぎ手部B9を有し、ロール部2は不織布17からなる複数の概円環状のロール片4a、4bが積層されて形成されてあると共に、不織布17は多数の極細繊維21が束状に形成された繊維束22と、繊維束22を結合する高分子弾性体27を有し、極細繊維21は長繊維であるので、不織布17は束状の極細繊維21を有することから、毛細管現象に優れる。また、不織布17は高分子弾性体27を有することから、ロール1は吸排機能に優れ、長期間に亘り、高い吸液性能が発揮されるので、被洗浄面から迅速、且つ確実に液体を除去することができる。

【0059】

極細繊維21は長繊維であることから、短繊維に比べて切れ、ほつれ等が発生しにくく、耐摩耗性に優れ、ロール1は高い耐久性が発揮される。

【0060】

本体部7は開口部10が形成されてあると共に、外周に開口部10に連通する孔部14が開設されてあり、継ぎ手部A8は中空部11が形成され、中空部11は開口部10と連通されているので、継ぎ手部A8の有するネジ部A12にロータリージョイントと配管を介して真空ポンプに接続することにより、ロール部2に吸収された液体を、ロール1の外部に排出することができる。その為、ロール1の吸液性能が長期間に亘って持続するので、ロー1ルの耐久性が向上する。

【0061】

ロール片4bは内周に切欠き部20が設けられ、切欠き部20が本体部7の長手方向に連なることにより流体溝部16が形成されると共に、孔部14は流体溝部16と対置するので、ロール1を真空ポンプと接続すると、ロール部2に吸収された液体は流体溝部16を介して、孔部14に迅速且つ確実に吸引され、ロール1の外部に排出される。その為、ロール1の耐久性が大幅に向上する。

【0062】

不織布17の密度は0.4g/cm3なので、吸液性と耐摩耗性に優れたロール1を安価にて提供することができる。

【0063】

ロール部2はロール片4a、4bより回転外径が小さい補強部材19a、19bを有するので、ロール部2の表面部は芯部に比べて硬度が低く、柔らかい為、ロール1の弾力性が向上し、ロール部2と被洗浄面との接触面積が広がり、被洗浄面からの液体除去性能が向上する。また、ロール部2の芯部は表面部に比べて硬度が高く、硬い為、ロール1の回転中にロール片4a、4bが本体部7から位置ずれすることがなく、ロール部2の表面部が凹凸になることが抑制されるので、ロール部2は均一に被洗浄面に摺接し、ロール1は長期間に亘り、高い形態安定性を保持することができる。

【0064】

次に、本発明のロール1の液体除去性能、及び摩耗性能について、下記要領にて試験した。本発明のロール1に使用した不織布17の組成を実施例1、比較対象として、比較例1から比較例4に使用した不織布17の組成を、それぞれ表1に示す。また、液体除去性能、及び摩耗性能の試験結果を、それぞれ表2に示す。

【0065】

【表1】

【0066】

(液体除去性能)

外径が100mm、内径が70mm、全長が300mmのロール部2を有するロール1を、それぞれ2本ずつ製作し、洗浄装置に上下一対にて前記ロール1を設置した。ロール部2の表面部の硬度は60°にて設定した。次に、溶融亜鉛メッキ鋼板に、スギムラ化学工業株式会社製の洗浄油プレトンR−303PX2(動粘度5.0cSt/40℃)を30g/m2塗布し、周速を毎分100mにて回転させた前記ロール1にたいして、線圧5kgf/cmの圧力を加えて押し付け、上下のロール1の間に溶融亜鉛メッキ鋼板を通過させた。なお、継ぎ手部A8に設けられたネジ部A12にロータリージョイントを取り付け、配管を介して荏原製作所製の真空ポンプ65NV67.5(出力7.5kW)に接続し、ロール1に真空圧を付与した。真空圧は−75KPaであった。

【0067】

そして、溶融亜鉛メッキ鋼板の残油量を測定すると共に、1m2あたりの残油量に換算し、下記基準により判定した。

○・・・残油量が0.5g/m2以下であった。

△・・・残油量が0.5g/m2を超え、1.0g/m2以下であった。

×・・・残油量が1.0g/m2を超えていた。

【0068】

(摩耗性能)

外径が120mm、内径が50mm、全長が190mmのロール部2を有するロール1を、それぞれ2本ずつ製作した。ロール部2の表面部の硬度は60°にて設定した。その後、前記ロール1の1本に、#36の研磨紙を巻き付け固定し、線圧8kgf/cm、周速を毎分100mにて、30分間互いに押し付けて回転させた。

【0069】

そして、#36の研磨紙が巻き付け固定されていないロール1におけるロール部2の摩耗量を測定して、下記基準により判定した。

○・・・摩耗量が0.02kg以下であった。

△・・・摩耗量が0.02kgを超え、0.05kg以下であった。

×・・・摩耗量が0.05kgを超えていた。

【0070】

【表2】

【0071】

上記試験結果より、実施例1のロール1は、高分子弾性体27を有する長繊維の極細繊維21からなる不織布17を使用し、ロール部2が形成されているので、液体除去性能、及び摩耗性能とも良好な結果が得られた。

【0072】

比較例1のロール1は、長繊維の極細繊維21のみからなる不織布17を使用し、ロール部2が形成されているので、摩耗性能は良好な結果が得られたが、不織布17は高分子弾性体27を有していないので、弾力性に劣り、吸排機能が発揮し難いことから、液体除去性能はやや劣るものであった。

【0073】

比較例2のロール1は、高分子弾性体27を有する長繊維の単繊維からなる不織布17を使用し、ロール部2が形成されているので、摩耗性能は良好な結果が得られたが、極細繊維21に比べて液体の吸い上げ性能に劣る単繊維が使用されていることから、液体除去性能は劣るものであった。

【0074】

比較例3のロール1は、高分子弾性体27を有する短繊維の極細繊維21からなる不織布17を使用し、ロール部2が形成されているので、液体除去性能は良好な結果が得られたが、長繊維に比べて切れ、ほつれ等が発生しやすい短繊維が使用されていることから、摩耗性能はやや劣るものであった。

【0075】

比較例4のロール1は、高分子弾性体27を有する短繊維の単繊維からなる不織布17を使用し、ロール部2が形成されているので、液体除去性能、及び摩耗性能とも劣るものであった。

【実施例2】

【0076】

図5を用いて、実施例2の洗浄装置について説明する。なお、構成の説明を容易にする為に、各部品の軸受け部や、支持部品の図示、説明は省略することとする。また、ロールは、鋼板に付着した油分除去用として用いられるものとする。

【0077】

ロール31a、31bは、洗浄装置30に上下一対で設置され、上部に位置するロール31aの台座33の両端部、すなわち継ぎ手部A38、及び継ぎ手部B39に一定の圧力が加えられ、駆動手段34により矢印の方向に回転駆動し、上部のロール31aと下部のロール31bの間を、両面に油分(図示せず)が付着したピース状の鋼板40が白抜き矢印の方向に送出されている。また、継ぎ手部A38の端部にはロータリージョイント36が挿入されると共に、配管35を介して真空ポンプ37に連接されている。上部に位置するロール31aは鋼板40の表面から油分を除去し、下部に位置するロール31bは鋼板40の裏面から油分を除去する。油分が付着した鋼板40は、ロール部32と接触し、ロール部32を構成する不織布の有する極細繊維の間に形成された空隙部による毛細管現象により、油分がロール部32に吸い上げられると共に、ロール部32の空隙に放出される。なお、ロール31a、31bは、上記に示した実施例1のロール1と同一である。

【0078】

上記の如くのロール31a、31bの状態において、真空ポンプ37を稼働して真空吸引力を作用させると、ロール部32に負圧が付加され、ロール部32に吸収された油分は、流体となり、流体は、流体溝部、及び孔部を通り、開口部に流れ込み、継ぎ手部A38に形成された中空部から配管65を通り、ロール31a、31bの外部に吸引されて、放出される。流体は、真空ポンプ37にてセパレータータンク(図示せず)を介し、油分とエアーに分離され、油分は図示しない配管を通り、洗浄油タンクへ再び戻される。従って、ロール部32の吸液飽和状態が解消され、吸排機能が持続する為、ロール31a、31bは長期間に亘って、鋼板40に付着した油分を、確実に除去することができる。

【0079】

上記の如く構成された洗浄装置30の動作、作用は下記の通りである。

【0080】

洗浄装置30は、ロール31a、31bと、前記ロール31a、31bを回転駆動する駆動手段34、及び真空ポンプ37を有することから、優れた吸液性と耐久性を発揮する洗浄装置が提供される。

【産業上の利用可能性】

【0081】

本発明のロールは、主に、鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する目的以外にも、長期間に亘り、優れた耐久性を必要とするロールとして、広く好適に使用することができる。

【符号の説明】

【0082】

1、31a、31b ロール

2、32 ロール部

3、33 台座

4a、4b ロール片

5 止め金具

6 プレート

7 本体部

8、38 継ぎ手部A

9、39 継ぎ手部B

10 開口部

11 中空部

12 ネジ部A

13 徐変部

14 孔部

15 接合部

16 流体溝部

17 不織布

18 穴部

19a、19b 補強部材

20 切欠き部

21 極細繊維

22 繊維束

23 気泡

24 空隙部

25 ネジ部B

26 ネジ部C

27 高分子弾性体

28 側縁部

30 洗浄装置

34 駆動手段

35 配管

36 ロータリージョイント

37 真空ポンプ

40 鋼板

【特許請求の範囲】

【請求項1】

鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されて形成されてあると共に、前記不織布は多数の極細繊維が束状に形成された繊維束と、前記繊維束を結合する高分子弾性体を有し、前記極細繊維は長繊維であることを特徴とするロール。

【請求項2】

請求項1記載の構成よりなるロールにおいて、本体部は開口部が形成されてあると共に、外周に前記開口部に連通する孔部が開設されてあり、継ぎ手部A及び/又は継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあることを特徴とするロール。

【請求項3】

請求項1から2記載の構成よりなるロールにおいて、ロール片は内周に切欠き部が設けられ、前記切欠き部が本体部の長手方向に連なることにより流体溝部が形成されると共に、孔部は前記流体溝部と対置することを特徴とするロール。

【請求項4】

請求項1から3記載の構成よりなるロールにおいて、不織布の密度は0.15g/cm3以上0.50g/cm3以下であることを特徴とするロール。

【請求項5】

請求項1から4記載の構成よりなるロールにおいて、ロール部はロール片より回転外径が小である補強部材を有することを特徴とするロール。

【請求項6】

請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有する洗浄装置。

【請求項1】

鋼板、非鉄金属板、樹脂板、あるいはフィルム状の被洗浄面に付着した水分、油分、あるいは薬品成分等の液体を除去、搾取、洗浄する為のロールにおいて、前記ロールはロール部及び台座を有し、前記台座は前記ロール部が外周に形成される本体部、及び前記本体部の両端に連接される継ぎ手部A及び継ぎ手部Bを有し、前記ロール部は不織布からなる複数の概円環状のロール片が積層されて形成されてあると共に、前記不織布は多数の極細繊維が束状に形成された繊維束と、前記繊維束を結合する高分子弾性体を有し、前記極細繊維は長繊維であることを特徴とするロール。

【請求項2】

請求項1記載の構成よりなるロールにおいて、本体部は開口部が形成されてあると共に、外周に前記開口部に連通する孔部が開設されてあり、継ぎ手部A及び/又は継ぎ手部Bは中空部が形成され、前記中空部は前記開口部と連通されてあることを特徴とするロール。

【請求項3】

請求項1から2記載の構成よりなるロールにおいて、ロール片は内周に切欠き部が設けられ、前記切欠き部が本体部の長手方向に連なることにより流体溝部が形成されると共に、孔部は前記流体溝部と対置することを特徴とするロール。

【請求項4】

請求項1から3記載の構成よりなるロールにおいて、不織布の密度は0.15g/cm3以上0.50g/cm3以下であることを特徴とするロール。

【請求項5】

請求項1から4記載の構成よりなるロールにおいて、ロール部はロール片より回転外径が小である補強部材を有することを特徴とするロール。

【請求項6】

請求項1から5のいずれか1項に記載されたロールと、前記ロールを回転駆動する駆動手段を少なくとも有する洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−193787(P2012−193787A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−57318(P2011−57318)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(391044797)株式会社コーワ (283)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(391044797)株式会社コーワ (283)

【Fターム(参考)】

[ Back to top ]