ロール状シートの製造方法、及び、ロール状シートの製造装置

【課題】重ね合わせた複数の繊維シートを圧縮して一体化させることにより形成される積層シートを、蛇行を抑制しつつ回転ローラの周面に掛け回すとともに、適切に巻き芯に巻き付けてロール状に巻き取る。

【解決手段】重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程7と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程25と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であり、前記積層シートを形成する工程は、交互に複数配置された前記積層シートを形成する第1圧縮工程と、前記第1圧縮工程後に行われる第2圧縮工程とを有し、前記積層シートを蓄積させておく工程25は、前記第1圧縮工程後に行われ、前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われる。

【解決手段】重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程7と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程25と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であり、前記積層シートを形成する工程は、交互に複数配置された前記積層シートを形成する第1圧縮工程と、前記第1圧縮工程後に行われる第2圧縮工程とを有し、前記積層シートを蓄積させておく工程25は、前記第1圧縮工程後に行われ、前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロール状シートの製造方法、及び、ロール状シートの製造装置に関する。特に、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成し、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させ、前記積層シートをロール状に巻き取ることによりロール状シートを製造する製造方法及び製造装置に関する。

【背景技術】

【0002】

ロール状シートは、例えば、タンポン等の吸収性物品を製造する際の原材料として繰り出して使用される。かかるロール状シートの製造プロセスでは、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とが行われる。積層シートを蓄積させておく工程では、該積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する。また、前記積層シートを巻き取る工程では、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける。

【0003】

ところで、積層シートを適切に巻き取るためには、事前に積層シートをその厚み方向に圧縮しておく必要がある。厚み方向に積層シートを極力圧縮しておけば、該積層シートを巻き取る過程において積層シートに作用する引張力(具体的には、積層シートをその連続方向に沿って引っ張る引張力)、に対して十分な引張強度が積層シートに備わるようになる。(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭54−62398号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、積層シートを圧縮すると、引張強度が向上する反面、積層シートの剛性(こし)についても高くなってしまう。このような積層シートの剛性の高まりにより、該積層シートを蓄積させておく工程や、該積層シートを巻き取る工程において不具合が生じる虞がある。例えば、積層シートを蓄積させておく工程において、剛性が高いと、該積層シートが回転ローラの周面に掛け回された際に不適切に折れ曲がって蛇行し易くなる。また、積層シートを巻き取る工程において、剛性が高いと、該積層シートが巻き芯に上手く巻き付かなくなる。

【0006】

そこで、本発明は上記課題に鑑みてなされたものであり、その目的とするところは、重ね合わせた複数の繊維シートを圧縮して一体化させることにより形成される積層シートを、蛇行を抑制しつつ回転ローラの周面に掛け回すとともに、巻き芯に適切に巻き付けてロール状に巻き取ることである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、主たる本発明は、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であって、前記積層シートを形成する工程は、第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する交差方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮工程と、前記第1圧縮工程後に行われ、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮工程とを有し、前記積層シートを蓄積させておく工程は、前記第1圧縮工程後に行われ、前記積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する工程であり、前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われ、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける工程であることを特徴とするロール状シートの製造方法である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、重ね合わせた複数の繊維シートを圧縮して一体化させることにより形成される積層シートを、蛇行を抑制しつつ回転ローラの周面に掛け回すとともに、適切に巻き芯に巻き付けてロール状に巻き取ることが可能になる。

【図面の簡単な説明】

【0010】

【図1】ロール状シート1の外観及び用途を示した図である。

【図2】ロール状シート1の製造プロセスの流れを示す図である。

【図3】繊維シート製造装置10を示した図である。

【図4】メイン製造工程についての概略説明図である。

【図5】メイン製造工程の流れを示す図である。

【図6】メイン製造装置20を模式的に示した図である。

【図7】図7Aは、圧縮ローラ23a、23bの正面図である。図7Bは、上側の圧縮ローラ23aの周面を示した図である。図7Cは、図7B中のA−A断面図である。

【図8】パターンローラ24a、24bの周面に形成されたパターンの図である。

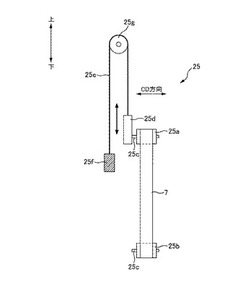

【図9】第2アキュムレータ25の側面図である。

【図10】巻き取り機構26を示す図である。

【図11】第1エンボス工程にて形成される積層シート7を示す図である。

【図12】層間剥離が生じた積層シート7の断面図である。

【図13】第2エンボス工程にて形成される積層シート7を示す図である。

【図14】図14A〜図14Eは、交換動作時の巻き取り機構26各部の動きを示す図である。

【図15】メイン製造装置20の変形例を示す図である。

【発明を実施するための形態】

【0011】

本明細書及び図面により、少なくとも次の事項が開示されている。

【0012】

先ず、本発明のロール状シートの製造方法は、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であって、前記積層シートを形成する工程は、第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する交差方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮工程と、前記第1圧縮工程後に行われ、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮工程とを有し、前記積層シートを蓄積させておく工程は、前記第1圧縮工程後に行われ、前記積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する工程であり、前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われ、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける工程である。

【0013】

かかるロール状シートの製造方法によれば、第1圧縮工程において積層シートの連続方向において断続的に配置される第2領域が、該第1圧縮工程以降の工程で折り起点となることで、該積層シートが回転ローラの周面に適切に掛け回され、かつ、巻き芯に適切に巻き付けられるようになる。この結果、蛇行を抑制しつつ積層シートを回転ローラの周面に掛け回し、該積層シートをロール状に適切に巻き取ることが可能になる。

【0014】

また、上記のロール状シートの製造方法において、前記第1圧縮工程では、前記第1領域としての低圧縮領域と、前記第2領域としての高圧縮領域とが前記連続方向において交互に複数配置され、かつ、前記連続方向と交差する交差方向における両端部に圧縮されていない非圧縮領域が配置された前記積層シートを形成することとしても良い。かかる場合には、連続方向において適度に伸縮できる伸縮性が積層シートに付与され、該積層シートを回転ローラの周面に掛け回す際に上記蛇行を効果的に抑制することが出来る。

【0015】

また、上記のロール状シートの製造方法において、前記交差方向において前記積層シートの両端部に配置された前記非圧縮領域の各々の、該交差方向における長さは、前記積層シートの該交差方向における長さの1/4以下となっていることとしても良い。上記の長さ関係を満たす場合には、高圧縮領域及び非圧縮領域の各領域が、当該各領域が有効に機能するのに好適なスペース分だけ積層シートに確保されることになる。

【0016】

また、上記のロール状シートの製造方法において、複数の前記繊維シートの各々は、複数の繊維片により構成されており、前記連続方向における前記低圧縮領域の長さは、複数の前記繊維片の平均長さの0.3倍以上であり、かつ、該平均長さ以下であることとしても良い。かかる場合、積層シートには適宜な引張強度が付与される結果、該積層シートにテンションを掛けながら該積層シートをその連続方向に移動させることとしても、該積層シートの断裂(連続方向に沿って引き裂ける現象)や繊維抜け(積層シートの表面が毛羽立つように繊維が抜ける現象)を防止することが可能である。

【0017】

また、上記のロール状シートの製造方法において、前記積層シートを蓄積させておく工程は、前記第1圧縮工程後、前記第2圧縮工程が行われるまでの間に行われることとしても良い。第2圧縮工程の前に積層シートが回転ローラの周面に掛け回されると、該積層シートの第2領域で層間剥離(層間剥離については後述する)が生じる。この結果、第2領域における伸縮性(伸縮柔軟性)が一時的に回復し、積層シートを回転ローラの周面に掛け回す際に上記蛇行をより一層効果的に抑制することが出来る。

【0018】

さらに、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する積層シート形成部と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく蓄積部と、前記積層シートをロール状に巻き取る巻き取り部とを有するロール状シートの製造装置であって、前記積層シート形成部は、第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮部と、前記第1圧縮部よりも下流側に位置し、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮部とを有し、前記蓄積部は、前記第1圧縮部よりも下流側に位置し、前記積層シートが周面に掛け回されることにより該積層シートのループを形成する回転ローラを有し、前記巻取り部は、前記第2圧縮部及び前記回転ローラよりも下流側に位置し、前記積層シートが巻き付けられる巻き芯を有するロール状シートの製造装置も実現可能である。

【0019】

かかるロール状シートの製造装置は、上述の作用効果を奏するものであり、蛇行を抑制しつつ積層シートを回転ローラの周面に掛け回し、該積層シートを巻き芯に適切に巻き付けてロール状に巻き取ることが可能になる。

【0020】

また、上記のロール状シートの製造装置において、前記第1圧縮部は、複数の前記繊維シートを挟み込みながら回転する一対の圧縮ローラであり、一対の前記圧縮ローラのうち、一方の圧縮ローラの周面には、該周面から突出し前記一方の圧縮ローラの回転軸に沿って伸びた突出部が、前記一方の圧縮ローラの周方向において断続的に配置されていることとしても良い。このような装置であれば、第1領域と、第2領域とが連続方向において交互に複数配置された積層シートを容易に形成することができる。

【0021】

===ロール状シート1について===

先ず、ロール状シート1について説明する。ロール状シート1は、図1に図示されるような、レーヨンやコットン等の繊維により構成されるシート(具体的には、後述の積層シート7)をロール状に巻いたものである。図1は、ロール状シート1の外観及び用途を示した図である。本実施形態に係るロール状シート1の形状について説明すると、巻き長(ロール状シート1を製造するために巻き取られるシートの長さ)が約135mであり、巻取り径(外径)が約800mmであり、幅(連続方向と交差する方向における長さ)が約50mmである。

【0022】

以上のようなロール状シート1は、例えば、タンポン等の吸収性物品を製造する際の材料(原反)として用いられる。具体的に説明すると、図1に示すように、ロール状シート1がその連続方向に繰り出され、当該繰り出された部分が矢羽形状にカットされてシート片2が形成される。このシート片2に紐8が縫い付けられた状態で、当該シート片2を圧縮して弾丸状に成形すると、同図に示す綿体3が製造される。綿体3は、適宜な吸収性を備え、例えばタンポンとして使用される。なお、上記紐8は、タンポンの使用後に該タンポン(すなわち、綿体3)を膣腔から引き抜くために備えられたものである。

【0023】

<<ロール状シート1の製造方法>>

次に、ロール状シート1の製造方法について、図2を参照しながら説明する。図2は、ロール状シート1の製造プロセスの流れを示す図である。ロール状シート1の製造プロセスは、図2に示すように、繊維シート製造工程S001、メイン製造工程S002、及び、回収工程S003から構成される。以下、各工程について説明する。

【0024】

<繊維シート製造工程>

繊維シート製造工程は、ロール状シート1の構成要素としての繊維シート6を製造するための工程である。本工程は、図3に図示された繊維シート製造装置10によって実行される。図3は、繊維シート製造装置10を示した図である。繊維シート製造装置10は、図3に示すように、カード機11と、集束装置12と、プレス装置13と、第1アキュムレータ14を有する。

【0025】

カード機11は、繭状の繊維塊4を開繊して該繊維塊4から繊維片を紡ぎ、該繊維片から構成される薄布状のウェブ5を連続的に供給するものである。ウェブ5は、カード機11のケーシングに形成された開口11aから連続的に排出される(図3参照)。本実施形態に係るウェブ5では、ウェブ5各部の目付(単位面積あたりに含まれる繊維片の総重量)が略均一であり、具体的には約3.5g/m2となっている。また、ウェブ5の幅は約1400mmとなっている。ウェブ5を構成する繊維片については、平均長さが約38mmであり、平均繊度が約3.3dtexとなっている。ここで、平均長さ(平均繊度)とは、ウェブ5を構成する繊維片の長さ(繊度)についての分布において最も出現頻度の高い長さ(繊度)のことである。なお、ウェブ5中の繊維片の配向方向がウェブ5の連続方向に沿って揃っているため、当該ウェブ5は、その幅方向(連続方向と交差する方向)に沿う引張力よりも、連続方向に沿う引張力に対してより強靭になっている。

【0026】

集束装置12は、カード機11から連続的に供給されるウェブ5をその幅方向に沿って押し縮めて集束させるものである。集束装置12は、平面視で見た際に略Y字状をなすように配置された左右一対のガイドプレート12a(図3参照)を備えている。そして、集束装置12は、不図示の引き寄せ装置により、カード機11から供給されるウェブ5を、該ウェブ5がガイドプレート12a間を通過するように引き寄せることで、該ウェブ5を集束させる。具体的に説明すると、ウェブ5の移動方向下流側でのガイドプレート12aの間の間隔が、移動方向上流側での該間隔に比して狭くなっているので、ウェブ5は、ガイドプレート12aの間を通過する際にプリーツ(襞)を形成しながら幅方向に畳まれる(図3参照)。この結果、ウェブ5の幅は、該ウェブ5がガイドプレート12aの間を通過した時点で約50mmまで縮まる。なお、前述したように、ウェブ5は連続方向に沿った引張力に対して強靭であるため、集束装置12がウェブ5を集束させる間、該ウェブ5にはその連続方向に沿ってテンションが掛かるものの、該ウェブ5を引きちぎることなく引っ張ることが可能である。

【0027】

プレス装置13は、集束後のウェブ5を厚み方向に圧縮して繊維シート6を形成するものである。プレス装置13は、図3に図示された上下一対のプレスローラ13a、13bを備え、プレスローラ13a、13bの間にウェブ5を挟み込んだ状態で各プレスローラ13a、13bを回転させることによりウェブ5を圧縮して該ウェブ5から所定厚みの繊維シート6を形成する。本実施形態のプレス装置13では、目付が約110g/m2であり、幅が約50mmである繊維シート6が形成される。ここで、繊維シート6はウェブ5を圧縮成形することにより形成されたシートであるので、その組成についてはウェブ5と同様である。すなわち、繊維シート6は、複数の繊維片により構成され、当該複数の繊維片の平均長さ及び平均繊度は上述した値と一致する。なお、本実施形態において、上側のプレスローラ13aが平坦な周面を有する平滑ローラであるのに対し、下側のプレスローラ13bは、凹凸が周方向において交互に配置された周面を有する凹凸ローラである。これにより、集束後のウェブ5を容易に所定厚さまで圧縮することができる。但し、下側のプレスローラ13bは、ローレット加工された周面を有するローラであっても良い。かかる場合、適宜な柔軟性が付与された繊維シート6を形成することが可能である。また、両プレスローラ13a、13bがいずれも平滑ローラであっても良い。

【0028】

第1アキュムレータ14は、プレス装置13から連続的に供給される繊維シート6を一時的に蓄積させておくと共に、蓄積された繊維シート6を適宜送り出すものである。第1アキュムレータ14は、図3に示すように、上端面が開放されたボックス14a内に繊維シート6を投入し、ボックス14a内に配置されたコンベア14bにより繊維シート6を送り出す。ここで、ボックス14a内に繊維シート6が投入される速度(換言すると、プレス装置13から繊維シート6が供給される速度)は、繊維シート6がボックス14a外に送り出される速度よりも大きくなっている。このため、繊維シート6は、弛みが付いた状態でボックス14a内に蓄積されていくことになる。かかる構成の第1アキュムレータ14は、例えばトラブル等により後段の工程において処理が中断したり処理速度が減速した場合にバッファーとして機能する。なお、ボックス14a内における繊維シート6の蓄積量は不図示のセンサにより監視される。そして、当該センサの検出結果に応じて、繊維シート6の送り出し速度(正確には、後述する第1エンボス機構23に繊維シート6を引き込む際の引き込み速度)が調整されることにより、上記蓄積量が調整される。

【0029】

本実施形態では、上記構成の繊維シート製造装置10が複数(具体的には8基)設置されている。当該複数の繊維シート製造装置10の各々は同期しており、後段の工程(すなわち、メイン製造工程)に向けて繊維シート6を供給する。つまり、複数の繊維シート製造装置10により製造された複数(8枚)の繊維シート6は、メイン製造工程に向けて移動することになる。

【0030】

<メイン製造工程>

メイン製造工程は、複数の繊維シート製造装置10から供給される複数(8枚)の繊維シート6からロール状シート1を製造するための工程である。すなわち、本工程にて実現されるロール状シート1の製造方法は、本発明のロール状シート1の製造方法に相当する。本工程は、図4に示すようにメイン製造装置20(ロール状シート1の製造装置の一例)によって実行される。図4は、メイン製造工程についての概略説明図である。以下、メイン製造工程について概説する。

【0031】

本工程では、先ず、複数の繊維シート6の各々が、その連続方向にメイン製造装置20に向けて移動する。そして、複数の繊維シート6は、メイン製造装置20に投じられる前に重ね合わせられる。その後、メイン製造装置20において、複数の繊維シート6から、目付が約880g/m2の積層シート7が形成される。形成された積層シート7は、その連続方向(積層シート7の長手方向であり、図4中、MD方向と標記)に沿って装置内を移動する。この間、積層シート7にはテンションが連続方向に沿って掛かっている。やがて、積層シート7は移動経路の末端(下流側端)において巻き芯21に巻き付けられる。本実施形態の巻き芯21は、外径が約85mmの円筒体である。

【0032】

そして、所定の巻き径になるまで積層シート7が巻き取られた段階で、該積層シート7が切断される。最終的に、巻回状態の積層シート7の、切断された側の端部がテープで仮止めされ、上記積層シート7が巻き芯21から外されると、ロール状シート1が完成する。なお、メイン製造工程及びメイン製造装置20の詳細については、本実施形態のメイン製造工程の項で後述する。

【0033】

<回収工程>

回収工程は、メイン製造工程にて製造されたロール状シート1を不図示のハンガーにより挟んで掴み、ロール状シート1を掴んだ状態のハンガーを所定の集積場まで搬送し、当該集積場にてロール状シート1をハンガーからリリースしてロール状シート1を積み重ねていく工程である。

【0034】

===本実施形態のメイン製造工程===

次に、本実施形態のメイン製造工程について詳しく説明する。本実施形態のメイン製造工程は、図5に示すように、重ね合わせた複数の繊維シート6を圧縮して一体化させることにより積層シート7を形成する圧縮工程S011と、その連続方向に移動している積層シート7を該積層シート7の移動経路内に蓄積させておく蓄積工程S012と、積層シート7をロール状に巻き取る巻き取り工程S013とを有する。図5は、メイン製造工程の流れを示す図である。上記の各工程は、既述のメイン製造装置20のうち、当該各工程を担当する機構によって実行される。

【0035】

以下、メイン製造工程中の各工程について説明する。なお、以降の説明では、繊維シート6及び積層シート7の各シートが連続する連続方向であって当該各シートが移動する際の移動方向をMD方向と呼び、上記連続方向と交差する上記各シートの幅方向をCD方向と呼ぶ。

【0036】

<<圧縮工程>>

本工程は、図6に図示されたメイン製造装置20のうち、積層シート形成部の一例としての圧縮装置22により実行される。図6は、メイン製造装置20を模式的に示した図である。また、本実施形態の圧縮工程S011は、二段階に分かれており、先に行われる第1圧縮工程としての第1エンボス工程S111と、後に行われる第2圧縮工程としての第2エンボス工程S112を有する(図5参照)。

【0037】

<第1エンボス工程>

第1エンボス工程は、重ね合わせた複数の繊維シート6を一体化させて積層シート7を形成するために、上記複数の繊維シート6に対して圧縮エンボス加工を施す工程であり、図6に図示された第1エンボス機構23により実行される。

【0038】

第1エンボス機構23は、第1圧縮部の一例であり、具体的には上下一対の圧縮ローラ23a、23bである(図6参照)。一対の圧縮ローラ23a、23bは、当該圧縮ローラ23a、23bの間に複数の繊維シート6を挟み込みながら、CD方向に沿う回転軸23eを中心にして回転する。この結果、複数の繊維シート6が圧縮されて一体化し、積層シート7が形成される。なお、各圧縮ローラ23a、23bは、該圧縮ローラ23a、23b間に複数の繊維シート6を挟み込んで回転する間、最も外側(上側及び下側)に位置する繊維シート6にその周面(詳しくは、後述する大径部23cの周面)を摺擦させる。この際に、各第1アキュムレータ14のボックス14a内に蓄積された繊維シート6が、ボックス14a内から繰り出されてMD方向下流側へ移動し、圧縮ローラ23a、23b間に引き込まれる。

【0039】

各圧縮ローラ23a、23bの形状について説明すると、図7Aに示すように、各圧縮ローラ23a、23bは、互いに外径が異なる大径部23cと小径部23dを備えている。図7Aは、圧縮ローラ23a、23bの正面図である。大径部23cは、各圧縮ローラ23a、23bのCD方向中央部に位置する。小径部23dは、CD方向両端部に位置しており、その外径は大径部23cの外径より短い。CD方向における大径部23cの長さは圧縮ローラ23a、23b間で互いに異なり、具体的に説明すると、上側の圧縮ローラ23aの大径部23cのCD方向長さは繊維シート6の幅よりも幾分短く、下側の圧縮ローラ23bの大径部23cのCD方向長さは繊維シート6の幅よりも幾分長い。そして、複数の繊維シート6が圧縮ローラ23a、23bの間を通過する際に、当該複数の繊維シート6の幅方向中央部については、圧縮ローラ23a、23bの大径部23cにより圧縮される一方で、幅方向両端から所定長さ分の範囲については未圧縮のままである。

【0040】

また、下側の圧縮ローラ23bの大径部23cは平坦な周面を有する。これに対し、上側の圧縮ローラ23a(一対の圧縮ローラ23a、23bのうち、一方の圧縮ローラ23aに相当する)の大径部23cは、規則的なパターンが形成された周面を有する。当該パターンについて説明すると、図7B及び図7Cに示すように、上側の圧縮ローラ23aの大径部23cの周面には、該周面から突出し上側の圧縮ローラ23aの回転軸23eに沿って伸びた突出部23fが、上側の圧縮ローラ23aの周方向において断続的に配置されている。図7Bは、上側の圧縮ローラ23aの周面を示した図である。図7Cは、図7B中のA−A断面図である。突出部23fは、平面視で見た際には略矩形状であり(図7B参照)、側面視で見た際には略台形状である(図7C参照)。突出部23fの寸法を具体的に説明すると、突出量が約1.5mmであり、圧縮ローラ23aの周方向における長さが6mmであり、当該周方向における頂面の長さが約2mmであり、回転軸23eに沿う方向における長さが約40mmである。上記形状の突出部23fが、回転軸23eに沿う方向(すなわち、CD方向)において大径部23cの一端から他端に亘って伸びており、突出部23f間に約15mmの間隔を空けながら断続的に配置されている。

【0041】

なお、上記構成の第1エンボス機構23の動作、及び、第1エンボス工程で形成される積層シート7については後に詳述する。

【0042】

<第2エンボス工程>

第2エンボス工程は、第1エンボス工程後に行われ、所定厚みの積層シート7を形成するために、第1エンボス工程にて形成された積層シート7に対して、第1エンボス工程での圧縮エンボス工程とは異なる圧縮エンボス加工を施す工程である。本工程は、巻き取り工程の事前工程であり、積層シート7を適切に巻き取るために行われる。

【0043】

分かり易く説明すると、積層シート7を巻き取る過程において、該積層シート7、特に径方向外側に位置する部分には、その円周方向(すなわち、積層シート7の連続方向)に沿う引張力が作用する。かかる引張力に対して積層シート7が十分な引張強度を備えていないと、前記引張力によって該積層シート7がMD方向に沿って断裂したり該積層シート7の表面に皺が発生したりする可能性がある。一方、積層シート7の引張強度については、厚み方向に圧縮されるほど高くなる。そこで、巻き取り工程の事前に、第1エンボス工程にて形成された積層シート7を厚み方向に圧縮し、より薄厚の積層シート7を形成する。この結果、上記引張力に対して十分な引張強度が積層シート7に備わるようになる。

【0044】

第2エンボス工程は、図6に図示された第2エンボス機構24により実行される。第2エンボス機構24は、第2圧縮部の一例であり、具体的には、上下一対のパターンローラ24a、24bである(図6参照)。一対のパターンローラ24a、24bは、MD方向において一対の圧縮ローラ23a、23bよりも下流側に位置し、該パターンローラ24a、24bの間に積層シート7を挟み込みながらCD方向に沿う回転軸24cを中心にして回転する。この結果、所定厚みの積層シート7が形成される。なお、各パターンローラ24a、24bは、後述の巻き取り機構26と同期しており、その回転速度は、巻き取り工程において積層シート7を巻き取る際の巻き取り速度と同速である。

【0045】

各パターンローラ24a、24bは、圧縮ローラ23a、23bと同様に、当該各パターンローラ24a、24bのCD方向中央部に位置する大径部と、CD方向両端部に位置する小径部とを有する。各パターンローラ24a、24bの大径部は、そのCD方向における長さが積層シート7の幅よりも幾分長いので、パターンローラ24a、24b間を積層シート7が通過する際に該積層シート7の表面略全域と当接する。つまり、第2エンボス機構24は、積層シート7の略全域に亘って圧縮エンボス加工を施す。

【0046】

また、各パターンローラ24a、24bの大径部の周面には、図8に図示された格子状のパターンが形成されている。図8は、パターンローラ24a、24bの周面に形成されたパターンの図である。当該パターンについて説明すると、平面視で見た際に略方形状の凸部24dが、その各辺がパターンローラ24a、24bの周方向に対して略45度傾いた状態で、前記周面の全域に亘って規則的に配置されている。なお、凸部24dの1辺は約2.3mmであり、凸部24d間には約1mmの間隔が形成されている。

【0047】

第2エンボス工程では、上記構成の第2エンボス機構24により、第1エンボス工程にて形成された段階に比して幾分厚みが薄くなった積層シート7を形成する。そして、第2エンボス工程にて形成された積層シート7の厚みは、該積層シート7を巻き取ってロール状シート1を製造する段階まで維持される。一方、タンポン等の吸収性物品の原反としてのロール状シート1には適宜な吸収性(吸液性)が要求され、当該吸収性は、ロール状シート1を構成する積層シート7の厚みに依存する。かかる理由により、ロール状シート1に所望の吸収性を具備するべく、第2エンボス工程では積層シート7を当該所望の吸収性に応じた厚みまで圧縮する。なお、第2エンボス機構24の動作、及び、第2エンボス工程で形成される積層シート7については後に詳述する。

【0048】

<<蓄積工程>>

本工程は、メイン製造装置20のうち、蓄積部の一例としての第2アキュムレータ25により実行される(図6参照)。第2アキュムレータ25は、第1エンボス機構23よりも下流側に位置し、第2エンボス機構24よりも上流側に位置する。したがって、本実施形態では、蓄積工程が、第1エンボス工程S111後、第2エンボス工程S112が行われるまでの間に行われることになる(図5参照)。

【0049】

第2アキュムレータ25は、回転ローラの一例としてのダンサローラ25aと、固定ローラ25bを有する(図6参照)。ダンサローラ25aは、第1エンボス機構23よりも下流側に位置するローラであり、CD方向に沿う回転軸25cを中心にして回転する。本実施形態では、複数のダンサローラ25aがMD方向に沿って並ぶように備えられている。各ダンサローラ25aの回転軸25cは、図9に示すように、支持フレーム25dに固定されている。図9は、第2アキュムレータ25の側面図(MD方向から見た図)である。支持フレーム25dには連結ベルト25eを介して錘部材25fが繋がれている。連結ベルト25eは昇降バー25gに掛けられており、支持フレーム25dと錘部材25fとが昇降バー25gから吊り下がっている。さらに、昇降バー25gは鉛直方向に沿って往復移動であり、当該往復移動は、錘部材25fの荷重と積層シート7に掛かる張力(テンション)とのバランスをコントロールすることにより実現される。

【0050】

具体的に説明すると、各ダンサローラ25aは、その周面に積層シート7が掛けられ、錘部材25fにより上方へ若干引き上げられた状態となっている。これにより、ダンサローラ25aの周面に掛けられた積層シート7には、張力(テンション)が掛かるようになる。この張力の大きさは、第2エンボス機構24よりも下流側を移動する積層シート7の移動速度に依存する。例えば、定常動作から交換動作への切り替えの際に(定常動作及び交換動作については後述する)第2エンボス機構24が停止すると(つまり、パターンローラ24a、24bの回転が停止すると)、積層シート7のうち、パターンローラ24a、24bの間に挟まれた箇所よりも下流側に位置する部分が停止する。この結果、上記張力が低下する。そして、昇降バー25gは、上記張力が錘部材25fの荷重を下回ると上昇し、上記張力が錘部材25fの荷重を上回ると下降する。

【0051】

以上のような昇降バー25gの移動に伴い、各ダンサローラ25aも鉛直方向に沿って支持フレーム25dと共に往復移動する。

【0052】

固定ローラ25bは、鉛直方向においてダンサローラ25aよりも下方に位置し、CD方向に沿う回転軸を中心にして回転である。そして、固定ローラ25bについても、MD方向に沿って並ぶように複数備えられている。

【0053】

上記構成の第2アキュムレータ25は、積層シート7を各ダンサローラ25a及び各固定ローラ25bの周面に掛け回すことにより該積層シート7のループ7aを形成する(換言すると、ダンサローラ25aは、その周面に積層シート7が掛け回されることにより上記ループ7aを形成する)。

【0054】

この結果、MD方向に移動している積層シート7が、その移動経路内に当該ループ7aの長さ(以下、ループ量)だけ蓄積されることになる。つまり、蓄積工程は、MD方向に移動している積層シート7をダンサローラ25a及び固定ローラ25bの周面に掛け回すことにより、上記ループ7aを形成して移動経路内に積層シート7を一時的に蓄積させておく工程である。ここで、積層シート7のループ7aとは、積層シート7のうち、ダンサローラ25aの周面に掛けられて略Ω字状をなしている部分のことである。本実施形態では、複数のダンサローラ25aがMD方向に沿って並んでいるので、ループ7aがMD方向に沿って複数(本実施形態では6つ)形成されることになる(図6参照)。そして、当該複数のループ7aの総ループ量が、第2アキュムレータ25により蓄積される積層シート7の総蓄積量に相当する。

【0055】

また、第2アキュムレータ25は、昇降バー25gを上下動させて各ダンサローラ25aを上下動させる。具体的に説明すると、各ダンサローラ25aは、鉛直方向において固定ローラ25bが位置する位置よりも約400mmだけ上方の位置(以下、下死点)から、固定ローラ25bが位置する位置よりも約1600mmだけ上方の位置(以下、上死点)までの範囲において往復移動する。かかるダンサローラ25aの往復移動により、ループ7aのループ量、すなわち、積層シート7の蓄積量が変わる。換言すると、ダンサローラ25aの往復移動により、積層シート7を移動経路内に蓄積させておく時間(以下、蓄積時間)を変更することが出来る。

【0056】

なお、積層シート7がダンサローラ25a及び固定ローラ25bの周面に掛け回された状態でMD方向に移動している際の移動速度は、該積層シート7を巻き取る際の巻き取り速度と同速である。

【0057】

<<巻き取り工程>>

本工程は、第2エンボス工程後に、メイン製造装置20のうちの巻き取り機構26により行われる(図6参照)。巻き取り機構26は、巻き取り部の一例であり、第2エンボス機構24よりも下流側に位置する。巻き取り機構26は、図10に示すように、ターンテーブル27と、巻き芯21と、カッター28と、テープ貼り機29、押さえローラ30とを有する。図10は、巻き取り機構26を示す図である。

【0058】

ターンテーブル27は、CD方向に沿う中心軸27aを中心にして回転する円盤部材である。巻き芯21は、ダンサローラ25a及び第2エンボス機構24よりも下流側に位置し、ターンテーブル27の表面からCD方向に沿って突出した巻き芯軸27bに嵌められている。巻き芯軸27bは、不図示の回転機構からの駆動力を受けて巻き芯21と一体的に回転する。この結果、巻き芯21に積層シート7が巻き付き該積層シート7がロール状に巻き取られる。本実施形態のターンテーブル27は、2つの巻き芯軸27bを備え、各巻き芯軸27bに巻き芯21が嵌められている。そして、一方の巻き芯21に積層シート7が巻き付けられている間、他方の巻き芯21は待機状態(積層シート7が巻き付けられていない状態)にある。なお、2つの巻き芯21は、互いに、ターンテーブル27の回転方向において約180度の回転量に相当する間隔だけ離れている。また、巻き芯21の回転速度(すなわち、積層シート7を巻き取る際の巻き取り速度)は可変である。

【0059】

さらに、ターンテーブル27は、その回転方向において2つの巻き芯軸27bの略中間に位置するローラ軸27cを備え、該ローラ軸27cにガイドローラ27dが回転自在に支持されている(図10参照)。ガイドローラ27dの周面には、積層シート7が巻き付けられている巻き芯21よりも上流側で、該積層シート7が掛けられている。かかる状態においてガイドローラ27dは、積層シート7が巻き芯21へ向かうように該積層シート7の移動方向を規制すると共に、該積層シート7を屈曲させて該積層シート7にテンションを掛ける。

【0060】

カッター28は、巻き芯21に積層シート7が巻き付けられている間、積層シート7から離間しており、積層シート7が所定長さ分だけ巻き取られた段階で積層シート7に当接して該積層シート7を切断する。テープ貼り機29は、巻き芯21の交換時(すなわち、巻き取り工程S013の中断時)に、それまで待機状態にあった巻き芯21の周面に積層シート7の上流側端部(詳しくは、積層シート7が切断されたことにより新たに上流側端部となった部分)を粘着テープにて貼り付ける。

【0061】

押さえローラ30は、カッター28が積層シート7を切断する際に該カッター28との間で積層シート7を挟み込むと共に、テープ貼り機29が巻き芯21に積層シート7を貼り付ける際に該積層シート7の上流側端部を巻き芯21の周面に押さえ付けておくものである(例えば、図14B及び図14C参照)。押さえローラ30は、図10に示すように、アーム30aの先端部に回転自在に支持されており、該アーム30aは、積層シート7が掛けられた揺動軸30bを中心にして揺動自在である。

【0062】

以上のような構成の巻き取り機構26では、当該巻き取り機構26の各部が協働することにより、積層シート7を巻き芯21に巻き付けてロール状に巻き取る巻き取り工程が行われると共に、巻き取り工程の中断時には巻き芯21を交換し、それまで待機状態にあった巻き芯21に積層シート7を巻き付けるためのセッティングが行われる。

【0063】

<<メイン製造装置20の動作例>>

以下、メイン製造装置20の動作例について説明する。なお、以下では、所定の巻き取り速度にて積層シート7を巻き取っている間の動作例(以下、定常動作)と、積層シート7の巻き取りを中断してから巻き芯21を交換して巻き取りを再開するまでの動作例(以下、交換動作)とに分けて説明する。

【0064】

<定常動作>

定常動作では、巻き取り工程において約54m/minの巻き取り速度にて積層シート7を巻き取る。つまり、メイン製造装置20内において積層シート7は、巻き取り速度と同じ移動速度にてMD方向へ移動することになる。また、定常動作中、メイン製造装置20の各部は、図6に示す状態にある。具体的に説明すると、第2アキュムレータ25では、各ダンサローラ25aが下死点で静止するように、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力(テンション)と錘部材25fの荷重とが均衡している。また、巻き取り機構26では、カッター28、及び、テープ貼り機29がそれぞれ積層シート7から離間した位置に位置している。かかる状態において、重ね合わせられた複数の繊維シート6がメイン製造装置20内に投じられる。

【0065】

メイン製造装置20内では、先ず第1エンボス工程が行われる。つまり、回転状態にある一対の圧縮ローラ23a、23bの間に上記複数の繊維シート6が引き込まれる。このとき、複数の繊維シート6のCD方向(連続方向と交差する交差方向)における中央部は、圧縮ローラ23a、23bの大径部23cの間に挟み込まれて圧縮される。他方、複数の繊維シート6のCD方向における両端部は、前述したように圧縮されないままである。この結果、重ね合わせた複数の繊維シート6が圧縮された箇所にて一体化し、図11に図示された積層シート7が形成される。図11は、第1エンボス工程にて形成される積層シート7を示す図である。上記積層シート7について説明すると、同図に示すように、CD方向における中央部に圧縮された圧縮領域7mが配置されており、CD方向における両端部に圧縮されていない非圧縮領域7nが配置されている。

【0066】

また、複数の繊維シート6のCD方向における中央部は、MD方向において一定間隔毎に、上側の圧縮ローラ23aの大径部23cに備えられた突出部23fに押し潰されてより一層圧縮される。この結果、積層シート7の圧縮領域7mには、圧縮度合いが互いに異なる2つの領域がMD方向(連続方向)において交互に複数配置される(図11参照)。

【0067】

具体的に説明すると、第1エンボス工程により、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に配置された積層シート7が形成される。低圧縮領域7pは、第1領域(以下に説明する第2領域との比較概念)としての領域である。高圧縮領域7qは、第1領域よりも圧縮度合いが高くCD方向に沿った第2領域としての領域である。ここで、圧縮度合いとは、圧縮前後における、単位体積あたりに含まれる繊維片の数(つまり、繊維密度)の変化度合いを示すものであり、具体的には、圧縮前後における厚みの変化量である。なお、本実施形態では、低圧縮領域7pの厚みが約13mmとなり、高圧縮領域7qの厚みが約2mmとなる。

【0068】

以上のように、第1エンボス工程は、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置された積層シート7を形成する工程である。本実施形態では、MD方向における低圧縮領域7pの長さ(約15mm)が、各繊維シート6を構成する複数の繊維片の平均長さ(約38mm)の0.3倍以上であり、かつ、該平均長さ以下となるように積層シート7を形成する。低圧縮領域7pの長さが上記範囲内にあれば、低圧縮領域7pにおいてMD方向に沿って配向している繊維片同士の結合が強まり、MD方向に沿った引張力に対する積層シート7の引張強度が向上する。この結果、積層シート7にテンションを掛けながら該積層シート7をMD方向に移動させることとしても、積層シート7の断裂や該積層シート7の表面における繊維抜けを防止することが可能である。なお、低圧縮領域7pの長さについては上記範囲に限定されるものではないが、例えば目付が400g/m2〜1200g/m2の積層シート7を形成する場合には上記範囲内の長さであることが望ましい。

【0069】

さらに、本実施形態の第1エンボス工程では、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置され、かつ、CD方向における両端部に非圧縮領域7nが配置された積層シート7を形成する。非圧縮領域7nは圧縮領域7mに比して柔軟性に富み、該非圧縮領域7nがMD方向に沿って連続するように配置されることにより、積層シート7には、MD方向において適度に伸縮できる伸縮性が付与されることになる。

【0070】

そして、高圧縮領域7qがCD方向中央部に、非圧縮領域7nがCD方向両端部に、それぞれ配置された積層シート7では、該高圧縮領域7q及び非圧縮領域7nの各領域が有効に機能する。なお、本実施形態では、CD方向において積層シート7の両端部に配置された非圧縮領域7nの各々の、該CD方向における長さが、積層シート7の該CD方向における長さ(約50mm)の1/4以下となっており、具体的には約7mm〜10mmとなっている。これにより、高圧縮領域7q及び非圧縮領域7nの各領域が、当該各領域が有効に機能するのに好適なスペース分だけ積層シート7に確保されることになる。

【0071】

以上のような形状の積層シート7は、第1エンボス機構23により容易に形成される。詳しく説明すると、第1エンボス機構23は一対の圧縮ローラ23a、23bであり、一方(上側)の圧縮ローラ23aの周面にはCD方向に沿って伸びた突出部23fが前記一方の圧縮ローラ23aの周方向において断続的に配置されている。そして、重ね合わせた複数の繊維シート6を回転状態にある圧縮ローラ23a、23bの間に挟み込めば、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置された積層シート7が容易に形成される。

【0072】

第1エンボス工程にて形成された積層シート7は、MD方向の下流側に移動し、やがて第2アキュムレータ25に投じられる。そして、第2アキュムレータ25による蓄積工程が行われ、MD方向に移動している積層シート7がその移動経路内に一時的に蓄積される。つまり、各ダンサローラ25aの周面に積層シート7が掛け回され、該積層シート7のループ7aが形成される。

【0073】

また、前述したように、積層シート7は、錘部材25fによって引き上げられた状態にあるダンサローラ25aの周面に掛け回されているで、張力(テンション)が掛けられた状態で第2アキュムレータ25内を移動することになる。この間に、積層シート7の高圧縮領域7qにおいて上記テンションによる層間剥離が生じる。層間剥離とは、図12に示すように、積層シート7として一体化された複数の繊維シート6同士が、一体化された状態を維持できる程度に離れ合う現象である。図12は、層間剥離が生じた積層シート7の断面図である。層間剥離が生じると、積層シート7の高圧縮領域7qの厚みが幾分増すことにより、該高圧縮領域7qにおける伸縮性(伸縮柔軟性)が一時的に回復する。

【0074】

第2アキュムレータ25において一時的に蓄積された積層シート7は、該第2アキュムレータ25を出てMD方向の下流側に更に移動する。その後、第2エンボス機構24において第2エンボス工程が行われる。つまり、積層シート7が、回転状態にある一対のパターンローラ24a、24bの間に積層シート7が引き込まれる。

【0075】

そして、積層シート7が一対のパターンローラ24a、24bの間を通過する際に、該積層シート7の略全域に亘って圧縮エンボス加工が施される。この結果、図13に図示された積層シート7が形成される。図13は、第2エンボス工程にて形成される積層シート7を示す図である。上記積層シート7について説明すると、同図に示すようにCD方向中央部に、格子状のエンボス模様が形成されたエンボス領域7xが積層シート7の略全域に配置されている。エンボス領域7xは、規則的に配置された方形状の窪み部7y、及び、該窪み部7yを取り囲む非窪み部7zからなり、積層シート7の幅と略同じ幅(詳しくは、積層シート7よりも僅かに短い幅)を有する領域である。

【0076】

なお、エンボス領域7xには、高圧縮領域7qの跡が残っている(図13参照)。すなわち、本実施形態では、エンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いよりも低くなるように、第2エンボス工程が行われる。

【0077】

以上のように第2エンボス工程は、低圧縮領域7p(第1領域)及び高圧縮領域7q(第2領域)のうち、少なくとも低圧縮領域7p(本実施形態では、圧縮領域7m全域を含むCD方向中央部全体)が圧縮された所定厚みの積層シート7を形成する工程である。本実施形態では、厚み(詳しくは、非窪み部7zの厚み)が約3.5mmまで圧縮された積層シート7が形成される。なお、第2エンボス工程では適度に圧縮された積層シート7が形成されるので、該積層シート7から製造されるロール状シート1は所望の品質(具体的には、吸収性)を呈するようになる。

【0078】

第2エンボス工程にて形成された積層シート7は、MD方向の下流側に更に移動する。やがて、積層シート7は、ガイドローラ27dにより移動方向を規制されながらMD方向に移動し、その移動経路の末端にて、回転状態にある巻き芯21に巻き付けられる。すなわち、巻き取り機構26による巻き取り工程が行われ、積層シート7が上述した巻き取り速度にてロール状に巻き取られていく。

【0079】

<交換動作>

積層シート7が所定長さ分巻き取られると、巻き取り工程が中断し、メイン製造装置20の動作が定常動作から交換動作へと切り替わる。そして、交換動作への切り替えに際して、第2アキュムレータ25では各ダンサローラ25aが上死点に向けて約1200mm上昇する。詳しく説明すると、巻き取り工程が中断すると、第2エンボス機構24よりも上流側の機構(第1エンボス機構23、第2アキュムレータ25)が稼動し続ける一方で、第2エンボス機構24の運転(すなわち、パターンローラ24a、24bの回転)が停止する。これにより、積層シート7のうち、パターンローラ24a、24b間に挟まれた箇所よりも下流側に位置する部分が停止し、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力が、低下して錘部材25fの荷重を下回るようになる。これに伴い、昇降バー25gが上昇し、各ダンサローラ25aも上死点に向けて上昇する。

【0080】

そして、ダンサローラ25aの上昇により、第2アキュムレータ25にて形成される積層シート7のループ7aの総ループ量、すなわち、積層シート7の総蓄積量が増加する。この結果、第2アキュムレータ25における積層シート7の蓄積時間が長くなる(本実施形態では約16秒間だけ長くなる)。これにより、第2アキュムレータ25内に蓄積させておくことが可能な積層シート7の量が増加するため、その増加量に相当する時間(つまり、蓄積時間の増加分)だけ、積層シート7中、パターンローラ24a、24b間に挟まれた箇所よりも下流側に位置する部分を停止させておくことが出来る。すなわち、第2エンボス機構24よりも上流側の機構を稼動させ続けながらも、上記蓄積時間の増加分だけ、積層シート7の巻き取り機構26への流れ込みを止めておくことが可能となる。

【0081】

一方、巻き取り機構26では、図14Aに示すように、カッター28が積層シート7に近付くとともに、アーム30aの揺動により押さえローラ30が積層シート7を屈曲させながら下方に押し下げる。図14A〜図14Eは、交換動作時の巻き取り機構26各部の動きを示す図である。やがて、図14Bに示すように、カッター28と押さえローラ30とが、その間に積層シート7を挟み込む。この際、押さえローラ30は、積層シート7が未だ巻き付けられていない方の巻き芯21(以下、待機状態の巻き芯21)の周面に、積層シート7を押さえ付けている。かかる状態においてカッター28が待機状態の巻き芯21近傍で積層シート7を切断する。その後、図14Cに示すように、カッター28が積層シート7から離間する一方で、テープ貼り機29が、待機状態の巻き芯21の周面に押さえ付けられた積層シート7の上流側端部と当接するように移動する。そして、テープ貼り機29は、待機状態の巻き芯21の周面に積層シート7の上流側端部を貼り付けた後、積層シート7から離間して元の位置まで戻る。

【0082】

以上までの動作により、巻き芯21の交換が完了する。巻き芯21の交換が完了すると、図14Dに示すように、押さえローラ30がアーム30aの揺動によって元の位置まで戻り、積層シート7の上流側端部が貼り付けられた巻き芯21(それまで待機状態であった巻き芯21)が回転し、該巻き芯21に積層シート7が巻き付けられるようになる。すなわち、中断していた巻き取り工程が再開する。巻き取り工程の再開に伴い、第2エンボス機構24が再稼動する結果(つまり、パターンローラ24a、24bが再び回転する)、パターンローラ24a、24bの間に挟まれた状態で停止していた積層シート7が再びMD方向下流側へ移動し巻き取り機構26に流れ込むようになる。一方、積層シート7が既に巻き付けられている方の巻き芯21(以下、巻き取り済みの巻き芯21)は、積層シート7の下流側端部(カッター28による切断により下流側端部となった部分)を巻き取るまで回転した後に停止する。その後、不図示の取り外し装置により、巻き取り済みの巻き芯21からロール状の積層シート7(すなわち、ロール状シート1)が取り外される。

【0083】

そして、巻き取り工程の再開と同時に、ターンテーブル27が回転する。ターンテーブル27が180度回転した時点で、図14Eに示すように、巻き取り機構26各部の配置位置が、定常動作時と同じ配置位置となる。その後、メイン製造装置20の動作が交換動作から定常動作へ再び切り替わる。なお、巻き取り工程を中断してから再開するまでの所要時間は、約5秒であり蓄積時間の増加分(約16秒)に比して十分に短くなっている。

【0084】

ところで、巻き取り工程を再開した時点で、第2アキュムレータ25では各ダンサローラ25aが上死点に位置し、第2アキュムレータ25内における積層シート7の蓄積量が、定常動作時の蓄積量に比して、ダンサローラ25aの上昇により増加した分だけ多くなっている。このため、交換動作から定常動作への切り替えにあたり、各ダンサローラ25aを上死点から下死点まで移動させるべく、定常動作時の蓄積量との差分(つまり、ダンサローラ25aの上昇による増加分)だけ余計に積層シート7を巻き取り、第2アキュムレータ25内の蓄積量を上記差分だけ減少させる必要がある。

【0085】

そこで、本実施形態では、巻き取り工程の再開後の暫くの期間(具体的には約115秒間)、巻き芯21の回転速度、すなわち、積層シート7の巻き取り速度を定常動作時の速度(約54m/min)よりも速くする(具体的には約58m/minとする)。これにより、積層シート7の、ダンサローラ25aの周面に掛けられた部分に、錘部材25fの荷重を下回る張力(テンション)が掛かるようになる。これに伴い、昇降バー25gが下降し、各ダンサローラ25aも下死点に向けて下降するようになる。そして、ダンサローラ25aが下降するにつれて、第2アキュムレータ25内における積層シート7の蓄積量が徐々に減少し、ダンサローラ25aが下死点に到達した時点で、上記蓄積量が定常動作時の蓄積量に戻る。かかる時点で、巻き取り速度が定常動作時の速度まで減速され、各ダンサローラ25aが下死点で静止するように、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力と錘部材25fの荷重とが均衡するようになる。上記一連の処理が完了すると、メイン製造装置20の動作が定常動作に切り替わる。

【0086】

===本実施形態の有効性について===

以上までに説明してきたメイン製造装置20の構成(メイン製造工程の手順)により、本実施形態では、重ね合わせた複数の繊維シート6を圧縮して一体化させることにより形成される積層シート7を、蓄積工程(第2アキュムレータ25内)において蛇行を抑制しつつダンサローラ25aの周面に適切に掛け回すことが出来る。さらに、上記積層シート7を、巻き取り工程(巻き取り機構26内)において巻き芯21に適切に巻き付けて良好に巻き取ることが出来る。以下、本実施形態の有効性について詳しく説明する。

【0087】

積層シート7を適切に巻き取る上で、該積層シート7を厚み方向において圧縮しておく必要がある。これは、既述のように、積層シート7が厚み方向に圧縮されるほど、積層シート7を巻き取る際に該積層シート7に作用する引張力、に対する引張強度が高くなるためである。しかしながら、積層シート7が厚み方向に圧縮されると、上記引張強度が高くなる反面、積層シート7の剛性(こし)が高くなる。剛性が高くなるほど、巻き芯21の周面に沿って積層シート7を曲げ難くなる。この結果、積層シート7を巻き芯21に上手く巻き付けることができない虞がある。仮に積層シート7を巻き芯21に巻き付けたとしても、巻き取り途中で積層シート7に不適な折れ皺が発生したり、積層シート7が巻き芯21から外れたりする可能性がある。このような不具合は、特に積層シート7の目付が高目付(例えば、400g/m2以上)である場合により顕著に発生する。

【0088】

また、蓄積工程にて積層シート7をダンサローラ25aの周面に掛け回して該積層シート7のループ7aを形成する際に、積層シート7の剛性が高いと(つまり、積層シート7の伸縮性が欠損すると)、該積層シート7が不適切な位置で折れ曲がって蛇行する(本来、ダンサローラ25aにて折り返されて鉛直方向に沿って移動する積層シート7が、鉛直方向に対して傾いた方向に移動する)虞がある。積層シート7の蛇行は、ダンサローラ25aの周面に掛け回される積層シート7にテンションが掛かる場合に顕著に発生する。さらに、メイン製造装置20の動作が切り替わる際に上記テンションが変動すると、蛇行は更に発生し易くなる。

【0089】

以上のような課題の解決策としては、積層シート7の圧縮を緩和して該積層シート7の伸縮性を確保することが考えられる。積層シート7がMD方向において適度に伸縮できるようになると、積層シート7の蛇行を抑制され該積層シート7を巻き芯21に巻き付け易くなるものの、巻き径が過大なロール状シート1が形成され、更に上述の引張強度を犠牲にすることになる。

【0090】

これに対し、本実施形態では、圧縮工程(積層シート7を形成する工程)が第1エンボス工程(第1圧縮工程)と第2エンボス工程(第2圧縮工程)に分かれており、前段の第1エンボス工程にて形成される積層シート7には、CD方向(交差方向)に沿った高圧縮領域7q(第2領域)がMD方向(連続方向)において断続的に配置されている。この高圧縮領域7qが第1エンボス工程以降の工程で折り起点となる結果、積層シート7がダンサローラ25aの周面に適切に掛け回され、かつ、巻き芯21に適切に巻き付けられるようになる。

【0091】

分かり易く説明すると、第1エンボス工程にて形成された積層シート7は、高圧縮領域7qを折り起点として折れ曲がり易くなっている。これにより、第1エンボス工程後に積層シート7をダンサローラ25aの周面に掛け回す際、当該積層シート7は、適切なループ7aを形成するように上記周面に沿って折れ曲がりダンサローラ25aにて正常に折り返される。この結果、ダンサローラ25aの周面に掛け回される積層シート7が不適切な位置で折れ曲がって蛇行するのを抑制することが可能になる。以上の効果は、ダンサローラ25aの周面に掛け回す積層シート7にテンションが掛かり、さらに上記テンションが変動する場合により有効である。つまり、メイン製造装置20の動作が切り替わる際には、前述したように、テンションが変動して積層シート7の蛇行が生じ易くなる。このような状況の下でも、高圧縮領域7qが折り起点として機能する結果、積層シート7は適切にダンサローラ25aの周面に掛け回され、上記蛇行が効果的に抑制される。

【0092】

また、第2エンボス工程にて所定厚みまで圧縮された積層シート7を形成して該積層シート7をロール状に巻き取る際には、上記の作用により、前記積層シート7が高圧縮領域7qを折り起点として巻き芯21の周面に沿って適切に折れ曲がる。この結果、積層シート7は、巻き芯21に適切に巻き付き、良好にロール状に巻き取られるようになる。なお、本実施形態では、高圧縮領域7qの跡を残すべく、エンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いよりも低くなるように第2エンボス工程を行う。これにより、第2エンボス工程にて積層シート7を所定厚みまで圧縮して該積層シート7の引張強度を高めながらも、高圧縮領域7qの折り起点としての機能を十分に発揮させることができる。すなわち、引張強度を高めつつ、上述の不具合(不適切な折れ皺の発生や、積層シート7が巻き芯21からが外れること)を防止することが可能になる。

【0093】

但し、エンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いと同程度となるように第2エンボス工程が行われたとしても、高圧縮領域7qの形成時点(すなわち、第1エンボス工程)とエンボス領域7xの形成時点(すなわち、第2エンボス工程)とが異なるため、高圧縮領域7qの跡は少なからず残る。このため、仮にエンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いと同程度となったとしても、高圧縮領域7qは折り起点としての機能を発揮し、良好な積層シート7の巻き取りが実現される。

【0094】

また、本実施形態の第1エンボス工程では、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置され、かつ、CD方向における両端部に圧縮されていない非圧縮領域7nが配置された積層シート7を形成する。かかる積層シート7には、前述したようにMD方向において適度に伸縮できる伸縮性が付与されている。これにより、積層シート7にテンションを掛けながら該積層シート7をダンサローラ25aの周面に掛け回す際に、該積層シート7の蛇行をより効果的に抑制することが出来る。また、適宜な伸縮性が付与された積層シート7においては、テンションが掛けられる場合であっても、断裂や繊維抜けの発生が抑制される。

【0095】

なお、本実施形態では、CD方向において積層シート7の両端部に非圧縮領域7nが配置され、非圧縮領域7nの各々のCD方向における長さは、積層シート7のCD方向における長さの1/4以下となっている。かかる長さ関係を満たす場合、高圧縮領域7qが及び非圧縮領域7nの各領域が、当該各領域が有効に機能するのに好適なスペース分だけ積層シート7に確保されることになる。つまり、高圧縮領域7qが折り起点として機能し、非圧縮領域7nが積層シート7に適宜な伸縮性を付与する上で、上記の長さ関係は好適なものである。

【0096】

また、本実施形態では、積層シート7を移動経路内に蓄積させておく蓄積工程が、第1エンボス工程後、第2エンボス工程が行われるまでの間に行われる。つまり、積層シート7は、その厚みが所定厚み(ロール状に巻き取られる段階での厚み)となる前にダンサローラ25aの周面に掛け回される。これにより、高圧縮領域7qで前述の層間剥離が生じる。当該層間剥離の発生により、高圧縮領域7qにおける伸縮性(伸縮柔軟性)が一時的に回復する。この結果、積層シート7の蛇行をより一層効果的に抑制することが出来る。なお、高圧縮領域7qでは層間剥離が生じるものの、テンションに対する強度が十分に高められている。したがって、蓄積工程(第2アキュムレータ25内)において積層シート7は、テンションが掛けられながらも、断裂することなく適切にMD方向に移動することが出来る。

【0097】

===その他の実施形態===

上記実施形態には、主として本発明に係るロール状シート1の製造方法及び製造装置について説明したが、上記実施形態は本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはもちろんである。また、上述した設定値、寸法値、及び、形状等は本発明の効果を発揮させるための一例に過ぎず、本発明を限定するものではない。

【0098】

また、上記実施形態では、第1エンボス機構23が上下一対の圧縮ローラ23a、23bであり、一方(上側)の圧縮ローラ23aの周面には、突出部23fが該一方の圧縮ローラ23aの周方向において断続的に配置され、他方(下側)の圧縮ローラ23bの周面が平坦面であることとしたが、これに限定されるものではない。例えば、他方の圧縮ローラ23bの周面に、上記突出部23fと嵌合可能な凹部(不図示)が、前記他方の圧縮ローラ23bの周方向において断続的に配置されていることとしても良い。

【0099】

また、上記実施形態では、第2エンボス機構24が上下一対のパターンローラ24a、24bであり、各パターンローラ24a、24bは、格子状のパターンが形成された周面を有することとしたが、これに限定されるものでない。例えば、第2エンボス機構24が上下一対のローラであり、当該一対のローラのうちの少なくとも一方のローラが、平坦な周面を有する平滑ローラであることとしても良い。

【0100】

また、上記実施形態では、第1エンボス工程において、第1領域としての低圧縮領域7pと第2領域としての高圧縮領域7qがMD方向において交互に複数配置された積層シート7を形成することとしたが、これに限定されるものではない。第2領域の圧縮度合いが第1領域の圧縮度合いよりも高くなっている限り、例えば、圧縮されていない領域(すなわち、非圧縮領域7n)が上記第1領域として配置された積層シート7を形成することとしても良い。

【0101】

また、上記実施形態では、第1エンボス工程において、CD方向における中央部に圧縮領域7mが、該CD方向における両端部に非圧縮領域7nが、それぞれ配置された積層シート7を形成することが、これに限定されるものではない。例えば、第1エンボス工程において非圧縮領域7nが配置されていない積層シート7、すなわち、圧縮領域7mのみによって構成される積層シート7を形成することとしても良い。但し、非圧縮領域7nが配置された積層シート7であれば、前述したようにMD方向において適度に伸縮できる伸縮性が付与されているので、積層シート7の蛇行を効果的に抑制することが出来る。かかる点においては、上記実施形態の方が望ましい。

【0102】

また、上記実施形態では、積層シート7を移動経路内に蓄積させておく蓄積工程が、第1エンボス工程後、第2エンボス工程が行われるまでの間に行われることとしたが、これに限定されるものではなく、上記蓄積工程が、第2エンボス工程後、巻き取り工程が行われるまでの間に行われることとしても良い。つまり、図15に示すように、第2エンボス機構24が第1エンボス機構23と第2アキュムレータ25の間に配置されていても良い。図15は、メイン製造装置20の変形例である。なお、変形例では、一対のニップローラ31a、31bが巻き取り機構26の直前に配置されており、当該一対のニップローラ31a、31bの回転を制御することにより、交換動作中に積層シート7が巻き取り機構26へ流れ込むのを止めることが可能である。具体的に説明すると、定常動作時には各ニップローラ31a、31bが積層シート7を挟み込みながら回転して該積層シート7を巻き取り機構26に向けて移動させるのに対し、交換動作時には積層シート7を挟んだまま停止して、積層シート7中、ニップローラ31a、31b間に挟まれた箇所よりも下流側に位置する部分を停止させておく。この結果、定常動作から交換動作への切り替え時、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力が、錘部材25fの荷重を下回るまで低下し、これに伴って、昇降バー25gが上昇し、各ダンサローラ25aが上死点に向けて上昇するようになる。

【0103】

図15に図示された変形例においても、蓄積工程において蛇行を抑制しつつ積層シート7をダンサローラ25aの周面に適切に掛け回し、巻き取り工程において積層シート7を巻き芯21に適切に巻き付けて良好に巻き取ることが出来る。但し、ダンサローラ25aの周面に掛け回される段階の積層シート7は既に所定厚みまで圧縮されており、前述の層間剥離が生じ難くなる。これに対し、上記実施形態では層間剥離が発生し易く、当該層間剥離によって高圧縮領域7qの伸縮性(伸縮柔軟性)が一時的に回復して積層シート7の蛇行をより効果的に抑制できる。かかる点では、上記実施形態の方が望ましい。

【符号の説明】

【0104】

1 ロール状シート、2 シート片、3 綿体、4 繊維塊、5 ウェブ、6 繊維シート、7 積層シート、7a ループ、7m 圧縮領域、7n 非圧縮領域、7p 低圧縮領域、7q 高圧縮領域、7x エンボス領域、7y 窪み部、7z 非窪み部、8 紐、10 繊維シート製造装置、11 カード機、11a 開口、12 集束装置、12a ガイドプレート、13 プレス装置、13a プレスローラ、13b プレスローラ、14 第1アキュムレータ、14a ボックス、14b コンベア、20 メイン製造装置(ロール状シートの製造装置)、21 巻き芯、22 圧縮装置(積層シート形成部)、23 第1エンボス機構(第1圧縮部)、23a 圧縮ローラ、23b 圧縮ローラ、23c 大径部、23d 小径部、23e 回転軸、23f 突出部、24 第2エンボス機構(第2圧縮部)、24a パターンローラ、24b パターンローラ、24c 回転軸、24d 凸部、25 第2アキュムレータ(蓄積部)、25a ダンサローラ(回転ローラ)、25b 固定ローラ、25c 回転軸、25d 支持フレーム、25e 連結ベルト、25f 錘部材、25g 昇降バー、26 巻き取り機構(巻き取り部)、27 ターンテーブル、27a 中心軸、27b 巻き芯軸、27c ローラ軸、27d ガイドローラ、28 カッター、29 テープ貼り機、30 押さえローラ、30a アーム、30b 揺動軸、31a ニップローラ、31b ニップローラ

【技術分野】

【0001】

本発明は、ロール状シートの製造方法、及び、ロール状シートの製造装置に関する。特に、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成し、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させ、前記積層シートをロール状に巻き取ることによりロール状シートを製造する製造方法及び製造装置に関する。

【背景技術】

【0002】

ロール状シートは、例えば、タンポン等の吸収性物品を製造する際の原材料として繰り出して使用される。かかるロール状シートの製造プロセスでは、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とが行われる。積層シートを蓄積させておく工程では、該積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する。また、前記積層シートを巻き取る工程では、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける。

【0003】

ところで、積層シートを適切に巻き取るためには、事前に積層シートをその厚み方向に圧縮しておく必要がある。厚み方向に積層シートを極力圧縮しておけば、該積層シートを巻き取る過程において積層シートに作用する引張力(具体的には、積層シートをその連続方向に沿って引っ張る引張力)、に対して十分な引張強度が積層シートに備わるようになる。(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭54−62398号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、積層シートを圧縮すると、引張強度が向上する反面、積層シートの剛性(こし)についても高くなってしまう。このような積層シートの剛性の高まりにより、該積層シートを蓄積させておく工程や、該積層シートを巻き取る工程において不具合が生じる虞がある。例えば、積層シートを蓄積させておく工程において、剛性が高いと、該積層シートが回転ローラの周面に掛け回された際に不適切に折れ曲がって蛇行し易くなる。また、積層シートを巻き取る工程において、剛性が高いと、該積層シートが巻き芯に上手く巻き付かなくなる。

【0006】

そこで、本発明は上記課題に鑑みてなされたものであり、その目的とするところは、重ね合わせた複数の繊維シートを圧縮して一体化させることにより形成される積層シートを、蛇行を抑制しつつ回転ローラの周面に掛け回すとともに、巻き芯に適切に巻き付けてロール状に巻き取ることである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、主たる本発明は、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であって、前記積層シートを形成する工程は、第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する交差方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮工程と、前記第1圧縮工程後に行われ、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮工程とを有し、前記積層シートを蓄積させておく工程は、前記第1圧縮工程後に行われ、前記積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する工程であり、前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われ、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける工程であることを特徴とするロール状シートの製造方法である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、重ね合わせた複数の繊維シートを圧縮して一体化させることにより形成される積層シートを、蛇行を抑制しつつ回転ローラの周面に掛け回すとともに、適切に巻き芯に巻き付けてロール状に巻き取ることが可能になる。

【図面の簡単な説明】

【0010】

【図1】ロール状シート1の外観及び用途を示した図である。

【図2】ロール状シート1の製造プロセスの流れを示す図である。

【図3】繊維シート製造装置10を示した図である。

【図4】メイン製造工程についての概略説明図である。

【図5】メイン製造工程の流れを示す図である。

【図6】メイン製造装置20を模式的に示した図である。

【図7】図7Aは、圧縮ローラ23a、23bの正面図である。図7Bは、上側の圧縮ローラ23aの周面を示した図である。図7Cは、図7B中のA−A断面図である。

【図8】パターンローラ24a、24bの周面に形成されたパターンの図である。

【図9】第2アキュムレータ25の側面図である。

【図10】巻き取り機構26を示す図である。

【図11】第1エンボス工程にて形成される積層シート7を示す図である。

【図12】層間剥離が生じた積層シート7の断面図である。

【図13】第2エンボス工程にて形成される積層シート7を示す図である。

【図14】図14A〜図14Eは、交換動作時の巻き取り機構26各部の動きを示す図である。

【図15】メイン製造装置20の変形例を示す図である。

【発明を実施するための形態】

【0011】

本明細書及び図面により、少なくとも次の事項が開示されている。

【0012】

先ず、本発明のロール状シートの製造方法は、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であって、前記積層シートを形成する工程は、第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する交差方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮工程と、前記第1圧縮工程後に行われ、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮工程とを有し、前記積層シートを蓄積させておく工程は、前記第1圧縮工程後に行われ、前記積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する工程であり、前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われ、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける工程である。

【0013】

かかるロール状シートの製造方法によれば、第1圧縮工程において積層シートの連続方向において断続的に配置される第2領域が、該第1圧縮工程以降の工程で折り起点となることで、該積層シートが回転ローラの周面に適切に掛け回され、かつ、巻き芯に適切に巻き付けられるようになる。この結果、蛇行を抑制しつつ積層シートを回転ローラの周面に掛け回し、該積層シートをロール状に適切に巻き取ることが可能になる。

【0014】

また、上記のロール状シートの製造方法において、前記第1圧縮工程では、前記第1領域としての低圧縮領域と、前記第2領域としての高圧縮領域とが前記連続方向において交互に複数配置され、かつ、前記連続方向と交差する交差方向における両端部に圧縮されていない非圧縮領域が配置された前記積層シートを形成することとしても良い。かかる場合には、連続方向において適度に伸縮できる伸縮性が積層シートに付与され、該積層シートを回転ローラの周面に掛け回す際に上記蛇行を効果的に抑制することが出来る。

【0015】

また、上記のロール状シートの製造方法において、前記交差方向において前記積層シートの両端部に配置された前記非圧縮領域の各々の、該交差方向における長さは、前記積層シートの該交差方向における長さの1/4以下となっていることとしても良い。上記の長さ関係を満たす場合には、高圧縮領域及び非圧縮領域の各領域が、当該各領域が有効に機能するのに好適なスペース分だけ積層シートに確保されることになる。

【0016】

また、上記のロール状シートの製造方法において、複数の前記繊維シートの各々は、複数の繊維片により構成されており、前記連続方向における前記低圧縮領域の長さは、複数の前記繊維片の平均長さの0.3倍以上であり、かつ、該平均長さ以下であることとしても良い。かかる場合、積層シートには適宜な引張強度が付与される結果、該積層シートにテンションを掛けながら該積層シートをその連続方向に移動させることとしても、該積層シートの断裂(連続方向に沿って引き裂ける現象)や繊維抜け(積層シートの表面が毛羽立つように繊維が抜ける現象)を防止することが可能である。

【0017】

また、上記のロール状シートの製造方法において、前記積層シートを蓄積させておく工程は、前記第1圧縮工程後、前記第2圧縮工程が行われるまでの間に行われることとしても良い。第2圧縮工程の前に積層シートが回転ローラの周面に掛け回されると、該積層シートの第2領域で層間剥離(層間剥離については後述する)が生じる。この結果、第2領域における伸縮性(伸縮柔軟性)が一時的に回復し、積層シートを回転ローラの周面に掛け回す際に上記蛇行をより一層効果的に抑制することが出来る。

【0018】

さらに、重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する積層シート形成部と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく蓄積部と、前記積層シートをロール状に巻き取る巻き取り部とを有するロール状シートの製造装置であって、前記積層シート形成部は、第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮部と、前記第1圧縮部よりも下流側に位置し、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮部とを有し、前記蓄積部は、前記第1圧縮部よりも下流側に位置し、前記積層シートが周面に掛け回されることにより該積層シートのループを形成する回転ローラを有し、前記巻取り部は、前記第2圧縮部及び前記回転ローラよりも下流側に位置し、前記積層シートが巻き付けられる巻き芯を有するロール状シートの製造装置も実現可能である。

【0019】

かかるロール状シートの製造装置は、上述の作用効果を奏するものであり、蛇行を抑制しつつ積層シートを回転ローラの周面に掛け回し、該積層シートを巻き芯に適切に巻き付けてロール状に巻き取ることが可能になる。

【0020】

また、上記のロール状シートの製造装置において、前記第1圧縮部は、複数の前記繊維シートを挟み込みながら回転する一対の圧縮ローラであり、一対の前記圧縮ローラのうち、一方の圧縮ローラの周面には、該周面から突出し前記一方の圧縮ローラの回転軸に沿って伸びた突出部が、前記一方の圧縮ローラの周方向において断続的に配置されていることとしても良い。このような装置であれば、第1領域と、第2領域とが連続方向において交互に複数配置された積層シートを容易に形成することができる。

【0021】

===ロール状シート1について===

先ず、ロール状シート1について説明する。ロール状シート1は、図1に図示されるような、レーヨンやコットン等の繊維により構成されるシート(具体的には、後述の積層シート7)をロール状に巻いたものである。図1は、ロール状シート1の外観及び用途を示した図である。本実施形態に係るロール状シート1の形状について説明すると、巻き長(ロール状シート1を製造するために巻き取られるシートの長さ)が約135mであり、巻取り径(外径)が約800mmであり、幅(連続方向と交差する方向における長さ)が約50mmである。

【0022】

以上のようなロール状シート1は、例えば、タンポン等の吸収性物品を製造する際の材料(原反)として用いられる。具体的に説明すると、図1に示すように、ロール状シート1がその連続方向に繰り出され、当該繰り出された部分が矢羽形状にカットされてシート片2が形成される。このシート片2に紐8が縫い付けられた状態で、当該シート片2を圧縮して弾丸状に成形すると、同図に示す綿体3が製造される。綿体3は、適宜な吸収性を備え、例えばタンポンとして使用される。なお、上記紐8は、タンポンの使用後に該タンポン(すなわち、綿体3)を膣腔から引き抜くために備えられたものである。

【0023】

<<ロール状シート1の製造方法>>

次に、ロール状シート1の製造方法について、図2を参照しながら説明する。図2は、ロール状シート1の製造プロセスの流れを示す図である。ロール状シート1の製造プロセスは、図2に示すように、繊維シート製造工程S001、メイン製造工程S002、及び、回収工程S003から構成される。以下、各工程について説明する。

【0024】

<繊維シート製造工程>

繊維シート製造工程は、ロール状シート1の構成要素としての繊維シート6を製造するための工程である。本工程は、図3に図示された繊維シート製造装置10によって実行される。図3は、繊維シート製造装置10を示した図である。繊維シート製造装置10は、図3に示すように、カード機11と、集束装置12と、プレス装置13と、第1アキュムレータ14を有する。

【0025】

カード機11は、繭状の繊維塊4を開繊して該繊維塊4から繊維片を紡ぎ、該繊維片から構成される薄布状のウェブ5を連続的に供給するものである。ウェブ5は、カード機11のケーシングに形成された開口11aから連続的に排出される(図3参照)。本実施形態に係るウェブ5では、ウェブ5各部の目付(単位面積あたりに含まれる繊維片の総重量)が略均一であり、具体的には約3.5g/m2となっている。また、ウェブ5の幅は約1400mmとなっている。ウェブ5を構成する繊維片については、平均長さが約38mmであり、平均繊度が約3.3dtexとなっている。ここで、平均長さ(平均繊度)とは、ウェブ5を構成する繊維片の長さ(繊度)についての分布において最も出現頻度の高い長さ(繊度)のことである。なお、ウェブ5中の繊維片の配向方向がウェブ5の連続方向に沿って揃っているため、当該ウェブ5は、その幅方向(連続方向と交差する方向)に沿う引張力よりも、連続方向に沿う引張力に対してより強靭になっている。

【0026】

集束装置12は、カード機11から連続的に供給されるウェブ5をその幅方向に沿って押し縮めて集束させるものである。集束装置12は、平面視で見た際に略Y字状をなすように配置された左右一対のガイドプレート12a(図3参照)を備えている。そして、集束装置12は、不図示の引き寄せ装置により、カード機11から供給されるウェブ5を、該ウェブ5がガイドプレート12a間を通過するように引き寄せることで、該ウェブ5を集束させる。具体的に説明すると、ウェブ5の移動方向下流側でのガイドプレート12aの間の間隔が、移動方向上流側での該間隔に比して狭くなっているので、ウェブ5は、ガイドプレート12aの間を通過する際にプリーツ(襞)を形成しながら幅方向に畳まれる(図3参照)。この結果、ウェブ5の幅は、該ウェブ5がガイドプレート12aの間を通過した時点で約50mmまで縮まる。なお、前述したように、ウェブ5は連続方向に沿った引張力に対して強靭であるため、集束装置12がウェブ5を集束させる間、該ウェブ5にはその連続方向に沿ってテンションが掛かるものの、該ウェブ5を引きちぎることなく引っ張ることが可能である。

【0027】

プレス装置13は、集束後のウェブ5を厚み方向に圧縮して繊維シート6を形成するものである。プレス装置13は、図3に図示された上下一対のプレスローラ13a、13bを備え、プレスローラ13a、13bの間にウェブ5を挟み込んだ状態で各プレスローラ13a、13bを回転させることによりウェブ5を圧縮して該ウェブ5から所定厚みの繊維シート6を形成する。本実施形態のプレス装置13では、目付が約110g/m2であり、幅が約50mmである繊維シート6が形成される。ここで、繊維シート6はウェブ5を圧縮成形することにより形成されたシートであるので、その組成についてはウェブ5と同様である。すなわち、繊維シート6は、複数の繊維片により構成され、当該複数の繊維片の平均長さ及び平均繊度は上述した値と一致する。なお、本実施形態において、上側のプレスローラ13aが平坦な周面を有する平滑ローラであるのに対し、下側のプレスローラ13bは、凹凸が周方向において交互に配置された周面を有する凹凸ローラである。これにより、集束後のウェブ5を容易に所定厚さまで圧縮することができる。但し、下側のプレスローラ13bは、ローレット加工された周面を有するローラであっても良い。かかる場合、適宜な柔軟性が付与された繊維シート6を形成することが可能である。また、両プレスローラ13a、13bがいずれも平滑ローラであっても良い。

【0028】

第1アキュムレータ14は、プレス装置13から連続的に供給される繊維シート6を一時的に蓄積させておくと共に、蓄積された繊維シート6を適宜送り出すものである。第1アキュムレータ14は、図3に示すように、上端面が開放されたボックス14a内に繊維シート6を投入し、ボックス14a内に配置されたコンベア14bにより繊維シート6を送り出す。ここで、ボックス14a内に繊維シート6が投入される速度(換言すると、プレス装置13から繊維シート6が供給される速度)は、繊維シート6がボックス14a外に送り出される速度よりも大きくなっている。このため、繊維シート6は、弛みが付いた状態でボックス14a内に蓄積されていくことになる。かかる構成の第1アキュムレータ14は、例えばトラブル等により後段の工程において処理が中断したり処理速度が減速した場合にバッファーとして機能する。なお、ボックス14a内における繊維シート6の蓄積量は不図示のセンサにより監視される。そして、当該センサの検出結果に応じて、繊維シート6の送り出し速度(正確には、後述する第1エンボス機構23に繊維シート6を引き込む際の引き込み速度)が調整されることにより、上記蓄積量が調整される。

【0029】

本実施形態では、上記構成の繊維シート製造装置10が複数(具体的には8基)設置されている。当該複数の繊維シート製造装置10の各々は同期しており、後段の工程(すなわち、メイン製造工程)に向けて繊維シート6を供給する。つまり、複数の繊維シート製造装置10により製造された複数(8枚)の繊維シート6は、メイン製造工程に向けて移動することになる。

【0030】

<メイン製造工程>

メイン製造工程は、複数の繊維シート製造装置10から供給される複数(8枚)の繊維シート6からロール状シート1を製造するための工程である。すなわち、本工程にて実現されるロール状シート1の製造方法は、本発明のロール状シート1の製造方法に相当する。本工程は、図4に示すようにメイン製造装置20(ロール状シート1の製造装置の一例)によって実行される。図4は、メイン製造工程についての概略説明図である。以下、メイン製造工程について概説する。

【0031】

本工程では、先ず、複数の繊維シート6の各々が、その連続方向にメイン製造装置20に向けて移動する。そして、複数の繊維シート6は、メイン製造装置20に投じられる前に重ね合わせられる。その後、メイン製造装置20において、複数の繊維シート6から、目付が約880g/m2の積層シート7が形成される。形成された積層シート7は、その連続方向(積層シート7の長手方向であり、図4中、MD方向と標記)に沿って装置内を移動する。この間、積層シート7にはテンションが連続方向に沿って掛かっている。やがて、積層シート7は移動経路の末端(下流側端)において巻き芯21に巻き付けられる。本実施形態の巻き芯21は、外径が約85mmの円筒体である。

【0032】

そして、所定の巻き径になるまで積層シート7が巻き取られた段階で、該積層シート7が切断される。最終的に、巻回状態の積層シート7の、切断された側の端部がテープで仮止めされ、上記積層シート7が巻き芯21から外されると、ロール状シート1が完成する。なお、メイン製造工程及びメイン製造装置20の詳細については、本実施形態のメイン製造工程の項で後述する。

【0033】

<回収工程>

回収工程は、メイン製造工程にて製造されたロール状シート1を不図示のハンガーにより挟んで掴み、ロール状シート1を掴んだ状態のハンガーを所定の集積場まで搬送し、当該集積場にてロール状シート1をハンガーからリリースしてロール状シート1を積み重ねていく工程である。

【0034】

===本実施形態のメイン製造工程===

次に、本実施形態のメイン製造工程について詳しく説明する。本実施形態のメイン製造工程は、図5に示すように、重ね合わせた複数の繊維シート6を圧縮して一体化させることにより積層シート7を形成する圧縮工程S011と、その連続方向に移動している積層シート7を該積層シート7の移動経路内に蓄積させておく蓄積工程S012と、積層シート7をロール状に巻き取る巻き取り工程S013とを有する。図5は、メイン製造工程の流れを示す図である。上記の各工程は、既述のメイン製造装置20のうち、当該各工程を担当する機構によって実行される。

【0035】

以下、メイン製造工程中の各工程について説明する。なお、以降の説明では、繊維シート6及び積層シート7の各シートが連続する連続方向であって当該各シートが移動する際の移動方向をMD方向と呼び、上記連続方向と交差する上記各シートの幅方向をCD方向と呼ぶ。

【0036】

<<圧縮工程>>

本工程は、図6に図示されたメイン製造装置20のうち、積層シート形成部の一例としての圧縮装置22により実行される。図6は、メイン製造装置20を模式的に示した図である。また、本実施形態の圧縮工程S011は、二段階に分かれており、先に行われる第1圧縮工程としての第1エンボス工程S111と、後に行われる第2圧縮工程としての第2エンボス工程S112を有する(図5参照)。

【0037】

<第1エンボス工程>

第1エンボス工程は、重ね合わせた複数の繊維シート6を一体化させて積層シート7を形成するために、上記複数の繊維シート6に対して圧縮エンボス加工を施す工程であり、図6に図示された第1エンボス機構23により実行される。

【0038】

第1エンボス機構23は、第1圧縮部の一例であり、具体的には上下一対の圧縮ローラ23a、23bである(図6参照)。一対の圧縮ローラ23a、23bは、当該圧縮ローラ23a、23bの間に複数の繊維シート6を挟み込みながら、CD方向に沿う回転軸23eを中心にして回転する。この結果、複数の繊維シート6が圧縮されて一体化し、積層シート7が形成される。なお、各圧縮ローラ23a、23bは、該圧縮ローラ23a、23b間に複数の繊維シート6を挟み込んで回転する間、最も外側(上側及び下側)に位置する繊維シート6にその周面(詳しくは、後述する大径部23cの周面)を摺擦させる。この際に、各第1アキュムレータ14のボックス14a内に蓄積された繊維シート6が、ボックス14a内から繰り出されてMD方向下流側へ移動し、圧縮ローラ23a、23b間に引き込まれる。

【0039】

各圧縮ローラ23a、23bの形状について説明すると、図7Aに示すように、各圧縮ローラ23a、23bは、互いに外径が異なる大径部23cと小径部23dを備えている。図7Aは、圧縮ローラ23a、23bの正面図である。大径部23cは、各圧縮ローラ23a、23bのCD方向中央部に位置する。小径部23dは、CD方向両端部に位置しており、その外径は大径部23cの外径より短い。CD方向における大径部23cの長さは圧縮ローラ23a、23b間で互いに異なり、具体的に説明すると、上側の圧縮ローラ23aの大径部23cのCD方向長さは繊維シート6の幅よりも幾分短く、下側の圧縮ローラ23bの大径部23cのCD方向長さは繊維シート6の幅よりも幾分長い。そして、複数の繊維シート6が圧縮ローラ23a、23bの間を通過する際に、当該複数の繊維シート6の幅方向中央部については、圧縮ローラ23a、23bの大径部23cにより圧縮される一方で、幅方向両端から所定長さ分の範囲については未圧縮のままである。

【0040】

また、下側の圧縮ローラ23bの大径部23cは平坦な周面を有する。これに対し、上側の圧縮ローラ23a(一対の圧縮ローラ23a、23bのうち、一方の圧縮ローラ23aに相当する)の大径部23cは、規則的なパターンが形成された周面を有する。当該パターンについて説明すると、図7B及び図7Cに示すように、上側の圧縮ローラ23aの大径部23cの周面には、該周面から突出し上側の圧縮ローラ23aの回転軸23eに沿って伸びた突出部23fが、上側の圧縮ローラ23aの周方向において断続的に配置されている。図7Bは、上側の圧縮ローラ23aの周面を示した図である。図7Cは、図7B中のA−A断面図である。突出部23fは、平面視で見た際には略矩形状であり(図7B参照)、側面視で見た際には略台形状である(図7C参照)。突出部23fの寸法を具体的に説明すると、突出量が約1.5mmであり、圧縮ローラ23aの周方向における長さが6mmであり、当該周方向における頂面の長さが約2mmであり、回転軸23eに沿う方向における長さが約40mmである。上記形状の突出部23fが、回転軸23eに沿う方向(すなわち、CD方向)において大径部23cの一端から他端に亘って伸びており、突出部23f間に約15mmの間隔を空けながら断続的に配置されている。

【0041】

なお、上記構成の第1エンボス機構23の動作、及び、第1エンボス工程で形成される積層シート7については後に詳述する。

【0042】

<第2エンボス工程>

第2エンボス工程は、第1エンボス工程後に行われ、所定厚みの積層シート7を形成するために、第1エンボス工程にて形成された積層シート7に対して、第1エンボス工程での圧縮エンボス工程とは異なる圧縮エンボス加工を施す工程である。本工程は、巻き取り工程の事前工程であり、積層シート7を適切に巻き取るために行われる。

【0043】

分かり易く説明すると、積層シート7を巻き取る過程において、該積層シート7、特に径方向外側に位置する部分には、その円周方向(すなわち、積層シート7の連続方向)に沿う引張力が作用する。かかる引張力に対して積層シート7が十分な引張強度を備えていないと、前記引張力によって該積層シート7がMD方向に沿って断裂したり該積層シート7の表面に皺が発生したりする可能性がある。一方、積層シート7の引張強度については、厚み方向に圧縮されるほど高くなる。そこで、巻き取り工程の事前に、第1エンボス工程にて形成された積層シート7を厚み方向に圧縮し、より薄厚の積層シート7を形成する。この結果、上記引張力に対して十分な引張強度が積層シート7に備わるようになる。

【0044】

第2エンボス工程は、図6に図示された第2エンボス機構24により実行される。第2エンボス機構24は、第2圧縮部の一例であり、具体的には、上下一対のパターンローラ24a、24bである(図6参照)。一対のパターンローラ24a、24bは、MD方向において一対の圧縮ローラ23a、23bよりも下流側に位置し、該パターンローラ24a、24bの間に積層シート7を挟み込みながらCD方向に沿う回転軸24cを中心にして回転する。この結果、所定厚みの積層シート7が形成される。なお、各パターンローラ24a、24bは、後述の巻き取り機構26と同期しており、その回転速度は、巻き取り工程において積層シート7を巻き取る際の巻き取り速度と同速である。

【0045】

各パターンローラ24a、24bは、圧縮ローラ23a、23bと同様に、当該各パターンローラ24a、24bのCD方向中央部に位置する大径部と、CD方向両端部に位置する小径部とを有する。各パターンローラ24a、24bの大径部は、そのCD方向における長さが積層シート7の幅よりも幾分長いので、パターンローラ24a、24b間を積層シート7が通過する際に該積層シート7の表面略全域と当接する。つまり、第2エンボス機構24は、積層シート7の略全域に亘って圧縮エンボス加工を施す。

【0046】

また、各パターンローラ24a、24bの大径部の周面には、図8に図示された格子状のパターンが形成されている。図8は、パターンローラ24a、24bの周面に形成されたパターンの図である。当該パターンについて説明すると、平面視で見た際に略方形状の凸部24dが、その各辺がパターンローラ24a、24bの周方向に対して略45度傾いた状態で、前記周面の全域に亘って規則的に配置されている。なお、凸部24dの1辺は約2.3mmであり、凸部24d間には約1mmの間隔が形成されている。

【0047】

第2エンボス工程では、上記構成の第2エンボス機構24により、第1エンボス工程にて形成された段階に比して幾分厚みが薄くなった積層シート7を形成する。そして、第2エンボス工程にて形成された積層シート7の厚みは、該積層シート7を巻き取ってロール状シート1を製造する段階まで維持される。一方、タンポン等の吸収性物品の原反としてのロール状シート1には適宜な吸収性(吸液性)が要求され、当該吸収性は、ロール状シート1を構成する積層シート7の厚みに依存する。かかる理由により、ロール状シート1に所望の吸収性を具備するべく、第2エンボス工程では積層シート7を当該所望の吸収性に応じた厚みまで圧縮する。なお、第2エンボス機構24の動作、及び、第2エンボス工程で形成される積層シート7については後に詳述する。

【0048】

<<蓄積工程>>

本工程は、メイン製造装置20のうち、蓄積部の一例としての第2アキュムレータ25により実行される(図6参照)。第2アキュムレータ25は、第1エンボス機構23よりも下流側に位置し、第2エンボス機構24よりも上流側に位置する。したがって、本実施形態では、蓄積工程が、第1エンボス工程S111後、第2エンボス工程S112が行われるまでの間に行われることになる(図5参照)。

【0049】

第2アキュムレータ25は、回転ローラの一例としてのダンサローラ25aと、固定ローラ25bを有する(図6参照)。ダンサローラ25aは、第1エンボス機構23よりも下流側に位置するローラであり、CD方向に沿う回転軸25cを中心にして回転する。本実施形態では、複数のダンサローラ25aがMD方向に沿って並ぶように備えられている。各ダンサローラ25aの回転軸25cは、図9に示すように、支持フレーム25dに固定されている。図9は、第2アキュムレータ25の側面図(MD方向から見た図)である。支持フレーム25dには連結ベルト25eを介して錘部材25fが繋がれている。連結ベルト25eは昇降バー25gに掛けられており、支持フレーム25dと錘部材25fとが昇降バー25gから吊り下がっている。さらに、昇降バー25gは鉛直方向に沿って往復移動であり、当該往復移動は、錘部材25fの荷重と積層シート7に掛かる張力(テンション)とのバランスをコントロールすることにより実現される。

【0050】

具体的に説明すると、各ダンサローラ25aは、その周面に積層シート7が掛けられ、錘部材25fにより上方へ若干引き上げられた状態となっている。これにより、ダンサローラ25aの周面に掛けられた積層シート7には、張力(テンション)が掛かるようになる。この張力の大きさは、第2エンボス機構24よりも下流側を移動する積層シート7の移動速度に依存する。例えば、定常動作から交換動作への切り替えの際に(定常動作及び交換動作については後述する)第2エンボス機構24が停止すると(つまり、パターンローラ24a、24bの回転が停止すると)、積層シート7のうち、パターンローラ24a、24bの間に挟まれた箇所よりも下流側に位置する部分が停止する。この結果、上記張力が低下する。そして、昇降バー25gは、上記張力が錘部材25fの荷重を下回ると上昇し、上記張力が錘部材25fの荷重を上回ると下降する。

【0051】

以上のような昇降バー25gの移動に伴い、各ダンサローラ25aも鉛直方向に沿って支持フレーム25dと共に往復移動する。

【0052】

固定ローラ25bは、鉛直方向においてダンサローラ25aよりも下方に位置し、CD方向に沿う回転軸を中心にして回転である。そして、固定ローラ25bについても、MD方向に沿って並ぶように複数備えられている。

【0053】

上記構成の第2アキュムレータ25は、積層シート7を各ダンサローラ25a及び各固定ローラ25bの周面に掛け回すことにより該積層シート7のループ7aを形成する(換言すると、ダンサローラ25aは、その周面に積層シート7が掛け回されることにより上記ループ7aを形成する)。

【0054】

この結果、MD方向に移動している積層シート7が、その移動経路内に当該ループ7aの長さ(以下、ループ量)だけ蓄積されることになる。つまり、蓄積工程は、MD方向に移動している積層シート7をダンサローラ25a及び固定ローラ25bの周面に掛け回すことにより、上記ループ7aを形成して移動経路内に積層シート7を一時的に蓄積させておく工程である。ここで、積層シート7のループ7aとは、積層シート7のうち、ダンサローラ25aの周面に掛けられて略Ω字状をなしている部分のことである。本実施形態では、複数のダンサローラ25aがMD方向に沿って並んでいるので、ループ7aがMD方向に沿って複数(本実施形態では6つ)形成されることになる(図6参照)。そして、当該複数のループ7aの総ループ量が、第2アキュムレータ25により蓄積される積層シート7の総蓄積量に相当する。

【0055】

また、第2アキュムレータ25は、昇降バー25gを上下動させて各ダンサローラ25aを上下動させる。具体的に説明すると、各ダンサローラ25aは、鉛直方向において固定ローラ25bが位置する位置よりも約400mmだけ上方の位置(以下、下死点)から、固定ローラ25bが位置する位置よりも約1600mmだけ上方の位置(以下、上死点)までの範囲において往復移動する。かかるダンサローラ25aの往復移動により、ループ7aのループ量、すなわち、積層シート7の蓄積量が変わる。換言すると、ダンサローラ25aの往復移動により、積層シート7を移動経路内に蓄積させておく時間(以下、蓄積時間)を変更することが出来る。

【0056】

なお、積層シート7がダンサローラ25a及び固定ローラ25bの周面に掛け回された状態でMD方向に移動している際の移動速度は、該積層シート7を巻き取る際の巻き取り速度と同速である。

【0057】

<<巻き取り工程>>

本工程は、第2エンボス工程後に、メイン製造装置20のうちの巻き取り機構26により行われる(図6参照)。巻き取り機構26は、巻き取り部の一例であり、第2エンボス機構24よりも下流側に位置する。巻き取り機構26は、図10に示すように、ターンテーブル27と、巻き芯21と、カッター28と、テープ貼り機29、押さえローラ30とを有する。図10は、巻き取り機構26を示す図である。

【0058】

ターンテーブル27は、CD方向に沿う中心軸27aを中心にして回転する円盤部材である。巻き芯21は、ダンサローラ25a及び第2エンボス機構24よりも下流側に位置し、ターンテーブル27の表面からCD方向に沿って突出した巻き芯軸27bに嵌められている。巻き芯軸27bは、不図示の回転機構からの駆動力を受けて巻き芯21と一体的に回転する。この結果、巻き芯21に積層シート7が巻き付き該積層シート7がロール状に巻き取られる。本実施形態のターンテーブル27は、2つの巻き芯軸27bを備え、各巻き芯軸27bに巻き芯21が嵌められている。そして、一方の巻き芯21に積層シート7が巻き付けられている間、他方の巻き芯21は待機状態(積層シート7が巻き付けられていない状態)にある。なお、2つの巻き芯21は、互いに、ターンテーブル27の回転方向において約180度の回転量に相当する間隔だけ離れている。また、巻き芯21の回転速度(すなわち、積層シート7を巻き取る際の巻き取り速度)は可変である。

【0059】

さらに、ターンテーブル27は、その回転方向において2つの巻き芯軸27bの略中間に位置するローラ軸27cを備え、該ローラ軸27cにガイドローラ27dが回転自在に支持されている(図10参照)。ガイドローラ27dの周面には、積層シート7が巻き付けられている巻き芯21よりも上流側で、該積層シート7が掛けられている。かかる状態においてガイドローラ27dは、積層シート7が巻き芯21へ向かうように該積層シート7の移動方向を規制すると共に、該積層シート7を屈曲させて該積層シート7にテンションを掛ける。

【0060】

カッター28は、巻き芯21に積層シート7が巻き付けられている間、積層シート7から離間しており、積層シート7が所定長さ分だけ巻き取られた段階で積層シート7に当接して該積層シート7を切断する。テープ貼り機29は、巻き芯21の交換時(すなわち、巻き取り工程S013の中断時)に、それまで待機状態にあった巻き芯21の周面に積層シート7の上流側端部(詳しくは、積層シート7が切断されたことにより新たに上流側端部となった部分)を粘着テープにて貼り付ける。

【0061】

押さえローラ30は、カッター28が積層シート7を切断する際に該カッター28との間で積層シート7を挟み込むと共に、テープ貼り機29が巻き芯21に積層シート7を貼り付ける際に該積層シート7の上流側端部を巻き芯21の周面に押さえ付けておくものである(例えば、図14B及び図14C参照)。押さえローラ30は、図10に示すように、アーム30aの先端部に回転自在に支持されており、該アーム30aは、積層シート7が掛けられた揺動軸30bを中心にして揺動自在である。

【0062】

以上のような構成の巻き取り機構26では、当該巻き取り機構26の各部が協働することにより、積層シート7を巻き芯21に巻き付けてロール状に巻き取る巻き取り工程が行われると共に、巻き取り工程の中断時には巻き芯21を交換し、それまで待機状態にあった巻き芯21に積層シート7を巻き付けるためのセッティングが行われる。

【0063】

<<メイン製造装置20の動作例>>

以下、メイン製造装置20の動作例について説明する。なお、以下では、所定の巻き取り速度にて積層シート7を巻き取っている間の動作例(以下、定常動作)と、積層シート7の巻き取りを中断してから巻き芯21を交換して巻き取りを再開するまでの動作例(以下、交換動作)とに分けて説明する。

【0064】

<定常動作>

定常動作では、巻き取り工程において約54m/minの巻き取り速度にて積層シート7を巻き取る。つまり、メイン製造装置20内において積層シート7は、巻き取り速度と同じ移動速度にてMD方向へ移動することになる。また、定常動作中、メイン製造装置20の各部は、図6に示す状態にある。具体的に説明すると、第2アキュムレータ25では、各ダンサローラ25aが下死点で静止するように、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力(テンション)と錘部材25fの荷重とが均衡している。また、巻き取り機構26では、カッター28、及び、テープ貼り機29がそれぞれ積層シート7から離間した位置に位置している。かかる状態において、重ね合わせられた複数の繊維シート6がメイン製造装置20内に投じられる。

【0065】

メイン製造装置20内では、先ず第1エンボス工程が行われる。つまり、回転状態にある一対の圧縮ローラ23a、23bの間に上記複数の繊維シート6が引き込まれる。このとき、複数の繊維シート6のCD方向(連続方向と交差する交差方向)における中央部は、圧縮ローラ23a、23bの大径部23cの間に挟み込まれて圧縮される。他方、複数の繊維シート6のCD方向における両端部は、前述したように圧縮されないままである。この結果、重ね合わせた複数の繊維シート6が圧縮された箇所にて一体化し、図11に図示された積層シート7が形成される。図11は、第1エンボス工程にて形成される積層シート7を示す図である。上記積層シート7について説明すると、同図に示すように、CD方向における中央部に圧縮された圧縮領域7mが配置されており、CD方向における両端部に圧縮されていない非圧縮領域7nが配置されている。

【0066】

また、複数の繊維シート6のCD方向における中央部は、MD方向において一定間隔毎に、上側の圧縮ローラ23aの大径部23cに備えられた突出部23fに押し潰されてより一層圧縮される。この結果、積層シート7の圧縮領域7mには、圧縮度合いが互いに異なる2つの領域がMD方向(連続方向)において交互に複数配置される(図11参照)。

【0067】

具体的に説明すると、第1エンボス工程により、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に配置された積層シート7が形成される。低圧縮領域7pは、第1領域(以下に説明する第2領域との比較概念)としての領域である。高圧縮領域7qは、第1領域よりも圧縮度合いが高くCD方向に沿った第2領域としての領域である。ここで、圧縮度合いとは、圧縮前後における、単位体積あたりに含まれる繊維片の数(つまり、繊維密度)の変化度合いを示すものであり、具体的には、圧縮前後における厚みの変化量である。なお、本実施形態では、低圧縮領域7pの厚みが約13mmとなり、高圧縮領域7qの厚みが約2mmとなる。

【0068】

以上のように、第1エンボス工程は、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置された積層シート7を形成する工程である。本実施形態では、MD方向における低圧縮領域7pの長さ(約15mm)が、各繊維シート6を構成する複数の繊維片の平均長さ(約38mm)の0.3倍以上であり、かつ、該平均長さ以下となるように積層シート7を形成する。低圧縮領域7pの長さが上記範囲内にあれば、低圧縮領域7pにおいてMD方向に沿って配向している繊維片同士の結合が強まり、MD方向に沿った引張力に対する積層シート7の引張強度が向上する。この結果、積層シート7にテンションを掛けながら該積層シート7をMD方向に移動させることとしても、積層シート7の断裂や該積層シート7の表面における繊維抜けを防止することが可能である。なお、低圧縮領域7pの長さについては上記範囲に限定されるものではないが、例えば目付が400g/m2〜1200g/m2の積層シート7を形成する場合には上記範囲内の長さであることが望ましい。

【0069】

さらに、本実施形態の第1エンボス工程では、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置され、かつ、CD方向における両端部に非圧縮領域7nが配置された積層シート7を形成する。非圧縮領域7nは圧縮領域7mに比して柔軟性に富み、該非圧縮領域7nがMD方向に沿って連続するように配置されることにより、積層シート7には、MD方向において適度に伸縮できる伸縮性が付与されることになる。

【0070】

そして、高圧縮領域7qがCD方向中央部に、非圧縮領域7nがCD方向両端部に、それぞれ配置された積層シート7では、該高圧縮領域7q及び非圧縮領域7nの各領域が有効に機能する。なお、本実施形態では、CD方向において積層シート7の両端部に配置された非圧縮領域7nの各々の、該CD方向における長さが、積層シート7の該CD方向における長さ(約50mm)の1/4以下となっており、具体的には約7mm〜10mmとなっている。これにより、高圧縮領域7q及び非圧縮領域7nの各領域が、当該各領域が有効に機能するのに好適なスペース分だけ積層シート7に確保されることになる。

【0071】

以上のような形状の積層シート7は、第1エンボス機構23により容易に形成される。詳しく説明すると、第1エンボス機構23は一対の圧縮ローラ23a、23bであり、一方(上側)の圧縮ローラ23aの周面にはCD方向に沿って伸びた突出部23fが前記一方の圧縮ローラ23aの周方向において断続的に配置されている。そして、重ね合わせた複数の繊維シート6を回転状態にある圧縮ローラ23a、23bの間に挟み込めば、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置された積層シート7が容易に形成される。

【0072】

第1エンボス工程にて形成された積層シート7は、MD方向の下流側に移動し、やがて第2アキュムレータ25に投じられる。そして、第2アキュムレータ25による蓄積工程が行われ、MD方向に移動している積層シート7がその移動経路内に一時的に蓄積される。つまり、各ダンサローラ25aの周面に積層シート7が掛け回され、該積層シート7のループ7aが形成される。

【0073】

また、前述したように、積層シート7は、錘部材25fによって引き上げられた状態にあるダンサローラ25aの周面に掛け回されているで、張力(テンション)が掛けられた状態で第2アキュムレータ25内を移動することになる。この間に、積層シート7の高圧縮領域7qにおいて上記テンションによる層間剥離が生じる。層間剥離とは、図12に示すように、積層シート7として一体化された複数の繊維シート6同士が、一体化された状態を維持できる程度に離れ合う現象である。図12は、層間剥離が生じた積層シート7の断面図である。層間剥離が生じると、積層シート7の高圧縮領域7qの厚みが幾分増すことにより、該高圧縮領域7qにおける伸縮性(伸縮柔軟性)が一時的に回復する。

【0074】

第2アキュムレータ25において一時的に蓄積された積層シート7は、該第2アキュムレータ25を出てMD方向の下流側に更に移動する。その後、第2エンボス機構24において第2エンボス工程が行われる。つまり、積層シート7が、回転状態にある一対のパターンローラ24a、24bの間に積層シート7が引き込まれる。

【0075】

そして、積層シート7が一対のパターンローラ24a、24bの間を通過する際に、該積層シート7の略全域に亘って圧縮エンボス加工が施される。この結果、図13に図示された積層シート7が形成される。図13は、第2エンボス工程にて形成される積層シート7を示す図である。上記積層シート7について説明すると、同図に示すようにCD方向中央部に、格子状のエンボス模様が形成されたエンボス領域7xが積層シート7の略全域に配置されている。エンボス領域7xは、規則的に配置された方形状の窪み部7y、及び、該窪み部7yを取り囲む非窪み部7zからなり、積層シート7の幅と略同じ幅(詳しくは、積層シート7よりも僅かに短い幅)を有する領域である。

【0076】

なお、エンボス領域7xには、高圧縮領域7qの跡が残っている(図13参照)。すなわち、本実施形態では、エンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いよりも低くなるように、第2エンボス工程が行われる。

【0077】

以上のように第2エンボス工程は、低圧縮領域7p(第1領域)及び高圧縮領域7q(第2領域)のうち、少なくとも低圧縮領域7p(本実施形態では、圧縮領域7m全域を含むCD方向中央部全体)が圧縮された所定厚みの積層シート7を形成する工程である。本実施形態では、厚み(詳しくは、非窪み部7zの厚み)が約3.5mmまで圧縮された積層シート7が形成される。なお、第2エンボス工程では適度に圧縮された積層シート7が形成されるので、該積層シート7から製造されるロール状シート1は所望の品質(具体的には、吸収性)を呈するようになる。

【0078】

第2エンボス工程にて形成された積層シート7は、MD方向の下流側に更に移動する。やがて、積層シート7は、ガイドローラ27dにより移動方向を規制されながらMD方向に移動し、その移動経路の末端にて、回転状態にある巻き芯21に巻き付けられる。すなわち、巻き取り機構26による巻き取り工程が行われ、積層シート7が上述した巻き取り速度にてロール状に巻き取られていく。

【0079】

<交換動作>

積層シート7が所定長さ分巻き取られると、巻き取り工程が中断し、メイン製造装置20の動作が定常動作から交換動作へと切り替わる。そして、交換動作への切り替えに際して、第2アキュムレータ25では各ダンサローラ25aが上死点に向けて約1200mm上昇する。詳しく説明すると、巻き取り工程が中断すると、第2エンボス機構24よりも上流側の機構(第1エンボス機構23、第2アキュムレータ25)が稼動し続ける一方で、第2エンボス機構24の運転(すなわち、パターンローラ24a、24bの回転)が停止する。これにより、積層シート7のうち、パターンローラ24a、24b間に挟まれた箇所よりも下流側に位置する部分が停止し、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力が、低下して錘部材25fの荷重を下回るようになる。これに伴い、昇降バー25gが上昇し、各ダンサローラ25aも上死点に向けて上昇する。

【0080】

そして、ダンサローラ25aの上昇により、第2アキュムレータ25にて形成される積層シート7のループ7aの総ループ量、すなわち、積層シート7の総蓄積量が増加する。この結果、第2アキュムレータ25における積層シート7の蓄積時間が長くなる(本実施形態では約16秒間だけ長くなる)。これにより、第2アキュムレータ25内に蓄積させておくことが可能な積層シート7の量が増加するため、その増加量に相当する時間(つまり、蓄積時間の増加分)だけ、積層シート7中、パターンローラ24a、24b間に挟まれた箇所よりも下流側に位置する部分を停止させておくことが出来る。すなわち、第2エンボス機構24よりも上流側の機構を稼動させ続けながらも、上記蓄積時間の増加分だけ、積層シート7の巻き取り機構26への流れ込みを止めておくことが可能となる。

【0081】

一方、巻き取り機構26では、図14Aに示すように、カッター28が積層シート7に近付くとともに、アーム30aの揺動により押さえローラ30が積層シート7を屈曲させながら下方に押し下げる。図14A〜図14Eは、交換動作時の巻き取り機構26各部の動きを示す図である。やがて、図14Bに示すように、カッター28と押さえローラ30とが、その間に積層シート7を挟み込む。この際、押さえローラ30は、積層シート7が未だ巻き付けられていない方の巻き芯21(以下、待機状態の巻き芯21)の周面に、積層シート7を押さえ付けている。かかる状態においてカッター28が待機状態の巻き芯21近傍で積層シート7を切断する。その後、図14Cに示すように、カッター28が積層シート7から離間する一方で、テープ貼り機29が、待機状態の巻き芯21の周面に押さえ付けられた積層シート7の上流側端部と当接するように移動する。そして、テープ貼り機29は、待機状態の巻き芯21の周面に積層シート7の上流側端部を貼り付けた後、積層シート7から離間して元の位置まで戻る。

【0082】

以上までの動作により、巻き芯21の交換が完了する。巻き芯21の交換が完了すると、図14Dに示すように、押さえローラ30がアーム30aの揺動によって元の位置まで戻り、積層シート7の上流側端部が貼り付けられた巻き芯21(それまで待機状態であった巻き芯21)が回転し、該巻き芯21に積層シート7が巻き付けられるようになる。すなわち、中断していた巻き取り工程が再開する。巻き取り工程の再開に伴い、第2エンボス機構24が再稼動する結果(つまり、パターンローラ24a、24bが再び回転する)、パターンローラ24a、24bの間に挟まれた状態で停止していた積層シート7が再びMD方向下流側へ移動し巻き取り機構26に流れ込むようになる。一方、積層シート7が既に巻き付けられている方の巻き芯21(以下、巻き取り済みの巻き芯21)は、積層シート7の下流側端部(カッター28による切断により下流側端部となった部分)を巻き取るまで回転した後に停止する。その後、不図示の取り外し装置により、巻き取り済みの巻き芯21からロール状の積層シート7(すなわち、ロール状シート1)が取り外される。

【0083】

そして、巻き取り工程の再開と同時に、ターンテーブル27が回転する。ターンテーブル27が180度回転した時点で、図14Eに示すように、巻き取り機構26各部の配置位置が、定常動作時と同じ配置位置となる。その後、メイン製造装置20の動作が交換動作から定常動作へ再び切り替わる。なお、巻き取り工程を中断してから再開するまでの所要時間は、約5秒であり蓄積時間の増加分(約16秒)に比して十分に短くなっている。

【0084】

ところで、巻き取り工程を再開した時点で、第2アキュムレータ25では各ダンサローラ25aが上死点に位置し、第2アキュムレータ25内における積層シート7の蓄積量が、定常動作時の蓄積量に比して、ダンサローラ25aの上昇により増加した分だけ多くなっている。このため、交換動作から定常動作への切り替えにあたり、各ダンサローラ25aを上死点から下死点まで移動させるべく、定常動作時の蓄積量との差分(つまり、ダンサローラ25aの上昇による増加分)だけ余計に積層シート7を巻き取り、第2アキュムレータ25内の蓄積量を上記差分だけ減少させる必要がある。

【0085】

そこで、本実施形態では、巻き取り工程の再開後の暫くの期間(具体的には約115秒間)、巻き芯21の回転速度、すなわち、積層シート7の巻き取り速度を定常動作時の速度(約54m/min)よりも速くする(具体的には約58m/minとする)。これにより、積層シート7の、ダンサローラ25aの周面に掛けられた部分に、錘部材25fの荷重を下回る張力(テンション)が掛かるようになる。これに伴い、昇降バー25gが下降し、各ダンサローラ25aも下死点に向けて下降するようになる。そして、ダンサローラ25aが下降するにつれて、第2アキュムレータ25内における積層シート7の蓄積量が徐々に減少し、ダンサローラ25aが下死点に到達した時点で、上記蓄積量が定常動作時の蓄積量に戻る。かかる時点で、巻き取り速度が定常動作時の速度まで減速され、各ダンサローラ25aが下死点で静止するように、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力と錘部材25fの荷重とが均衡するようになる。上記一連の処理が完了すると、メイン製造装置20の動作が定常動作に切り替わる。

【0086】

===本実施形態の有効性について===

以上までに説明してきたメイン製造装置20の構成(メイン製造工程の手順)により、本実施形態では、重ね合わせた複数の繊維シート6を圧縮して一体化させることにより形成される積層シート7を、蓄積工程(第2アキュムレータ25内)において蛇行を抑制しつつダンサローラ25aの周面に適切に掛け回すことが出来る。さらに、上記積層シート7を、巻き取り工程(巻き取り機構26内)において巻き芯21に適切に巻き付けて良好に巻き取ることが出来る。以下、本実施形態の有効性について詳しく説明する。

【0087】

積層シート7を適切に巻き取る上で、該積層シート7を厚み方向において圧縮しておく必要がある。これは、既述のように、積層シート7が厚み方向に圧縮されるほど、積層シート7を巻き取る際に該積層シート7に作用する引張力、に対する引張強度が高くなるためである。しかしながら、積層シート7が厚み方向に圧縮されると、上記引張強度が高くなる反面、積層シート7の剛性(こし)が高くなる。剛性が高くなるほど、巻き芯21の周面に沿って積層シート7を曲げ難くなる。この結果、積層シート7を巻き芯21に上手く巻き付けることができない虞がある。仮に積層シート7を巻き芯21に巻き付けたとしても、巻き取り途中で積層シート7に不適な折れ皺が発生したり、積層シート7が巻き芯21から外れたりする可能性がある。このような不具合は、特に積層シート7の目付が高目付(例えば、400g/m2以上)である場合により顕著に発生する。

【0088】

また、蓄積工程にて積層シート7をダンサローラ25aの周面に掛け回して該積層シート7のループ7aを形成する際に、積層シート7の剛性が高いと(つまり、積層シート7の伸縮性が欠損すると)、該積層シート7が不適切な位置で折れ曲がって蛇行する(本来、ダンサローラ25aにて折り返されて鉛直方向に沿って移動する積層シート7が、鉛直方向に対して傾いた方向に移動する)虞がある。積層シート7の蛇行は、ダンサローラ25aの周面に掛け回される積層シート7にテンションが掛かる場合に顕著に発生する。さらに、メイン製造装置20の動作が切り替わる際に上記テンションが変動すると、蛇行は更に発生し易くなる。

【0089】

以上のような課題の解決策としては、積層シート7の圧縮を緩和して該積層シート7の伸縮性を確保することが考えられる。積層シート7がMD方向において適度に伸縮できるようになると、積層シート7の蛇行を抑制され該積層シート7を巻き芯21に巻き付け易くなるものの、巻き径が過大なロール状シート1が形成され、更に上述の引張強度を犠牲にすることになる。

【0090】

これに対し、本実施形態では、圧縮工程(積層シート7を形成する工程)が第1エンボス工程(第1圧縮工程)と第2エンボス工程(第2圧縮工程)に分かれており、前段の第1エンボス工程にて形成される積層シート7には、CD方向(交差方向)に沿った高圧縮領域7q(第2領域)がMD方向(連続方向)において断続的に配置されている。この高圧縮領域7qが第1エンボス工程以降の工程で折り起点となる結果、積層シート7がダンサローラ25aの周面に適切に掛け回され、かつ、巻き芯21に適切に巻き付けられるようになる。

【0091】

分かり易く説明すると、第1エンボス工程にて形成された積層シート7は、高圧縮領域7qを折り起点として折れ曲がり易くなっている。これにより、第1エンボス工程後に積層シート7をダンサローラ25aの周面に掛け回す際、当該積層シート7は、適切なループ7aを形成するように上記周面に沿って折れ曲がりダンサローラ25aにて正常に折り返される。この結果、ダンサローラ25aの周面に掛け回される積層シート7が不適切な位置で折れ曲がって蛇行するのを抑制することが可能になる。以上の効果は、ダンサローラ25aの周面に掛け回す積層シート7にテンションが掛かり、さらに上記テンションが変動する場合により有効である。つまり、メイン製造装置20の動作が切り替わる際には、前述したように、テンションが変動して積層シート7の蛇行が生じ易くなる。このような状況の下でも、高圧縮領域7qが折り起点として機能する結果、積層シート7は適切にダンサローラ25aの周面に掛け回され、上記蛇行が効果的に抑制される。

【0092】

また、第2エンボス工程にて所定厚みまで圧縮された積層シート7を形成して該積層シート7をロール状に巻き取る際には、上記の作用により、前記積層シート7が高圧縮領域7qを折り起点として巻き芯21の周面に沿って適切に折れ曲がる。この結果、積層シート7は、巻き芯21に適切に巻き付き、良好にロール状に巻き取られるようになる。なお、本実施形態では、高圧縮領域7qの跡を残すべく、エンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いよりも低くなるように第2エンボス工程を行う。これにより、第2エンボス工程にて積層シート7を所定厚みまで圧縮して該積層シート7の引張強度を高めながらも、高圧縮領域7qの折り起点としての機能を十分に発揮させることができる。すなわち、引張強度を高めつつ、上述の不具合(不適切な折れ皺の発生や、積層シート7が巻き芯21からが外れること)を防止することが可能になる。

【0093】

但し、エンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いと同程度となるように第2エンボス工程が行われたとしても、高圧縮領域7qの形成時点(すなわち、第1エンボス工程)とエンボス領域7xの形成時点(すなわち、第2エンボス工程)とが異なるため、高圧縮領域7qの跡は少なからず残る。このため、仮にエンボス領域7xの圧縮度合いが高圧縮領域7qの圧縮度合いと同程度となったとしても、高圧縮領域7qは折り起点としての機能を発揮し、良好な積層シート7の巻き取りが実現される。

【0094】

また、本実施形態の第1エンボス工程では、低圧縮領域7pと高圧縮領域7qとがMD方向において交互に複数配置され、かつ、CD方向における両端部に圧縮されていない非圧縮領域7nが配置された積層シート7を形成する。かかる積層シート7には、前述したようにMD方向において適度に伸縮できる伸縮性が付与されている。これにより、積層シート7にテンションを掛けながら該積層シート7をダンサローラ25aの周面に掛け回す際に、該積層シート7の蛇行をより効果的に抑制することが出来る。また、適宜な伸縮性が付与された積層シート7においては、テンションが掛けられる場合であっても、断裂や繊維抜けの発生が抑制される。

【0095】

なお、本実施形態では、CD方向において積層シート7の両端部に非圧縮領域7nが配置され、非圧縮領域7nの各々のCD方向における長さは、積層シート7のCD方向における長さの1/4以下となっている。かかる長さ関係を満たす場合、高圧縮領域7qが及び非圧縮領域7nの各領域が、当該各領域が有効に機能するのに好適なスペース分だけ積層シート7に確保されることになる。つまり、高圧縮領域7qが折り起点として機能し、非圧縮領域7nが積層シート7に適宜な伸縮性を付与する上で、上記の長さ関係は好適なものである。

【0096】

また、本実施形態では、積層シート7を移動経路内に蓄積させておく蓄積工程が、第1エンボス工程後、第2エンボス工程が行われるまでの間に行われる。つまり、積層シート7は、その厚みが所定厚み(ロール状に巻き取られる段階での厚み)となる前にダンサローラ25aの周面に掛け回される。これにより、高圧縮領域7qで前述の層間剥離が生じる。当該層間剥離の発生により、高圧縮領域7qにおける伸縮性(伸縮柔軟性)が一時的に回復する。この結果、積層シート7の蛇行をより一層効果的に抑制することが出来る。なお、高圧縮領域7qでは層間剥離が生じるものの、テンションに対する強度が十分に高められている。したがって、蓄積工程(第2アキュムレータ25内)において積層シート7は、テンションが掛けられながらも、断裂することなく適切にMD方向に移動することが出来る。

【0097】

===その他の実施形態===

上記実施形態には、主として本発明に係るロール状シート1の製造方法及び製造装置について説明したが、上記実施形態は本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはもちろんである。また、上述した設定値、寸法値、及び、形状等は本発明の効果を発揮させるための一例に過ぎず、本発明を限定するものではない。

【0098】

また、上記実施形態では、第1エンボス機構23が上下一対の圧縮ローラ23a、23bであり、一方(上側)の圧縮ローラ23aの周面には、突出部23fが該一方の圧縮ローラ23aの周方向において断続的に配置され、他方(下側)の圧縮ローラ23bの周面が平坦面であることとしたが、これに限定されるものではない。例えば、他方の圧縮ローラ23bの周面に、上記突出部23fと嵌合可能な凹部(不図示)が、前記他方の圧縮ローラ23bの周方向において断続的に配置されていることとしても良い。

【0099】

また、上記実施形態では、第2エンボス機構24が上下一対のパターンローラ24a、24bであり、各パターンローラ24a、24bは、格子状のパターンが形成された周面を有することとしたが、これに限定されるものでない。例えば、第2エンボス機構24が上下一対のローラであり、当該一対のローラのうちの少なくとも一方のローラが、平坦な周面を有する平滑ローラであることとしても良い。

【0100】

また、上記実施形態では、第1エンボス工程において、第1領域としての低圧縮領域7pと第2領域としての高圧縮領域7qがMD方向において交互に複数配置された積層シート7を形成することとしたが、これに限定されるものではない。第2領域の圧縮度合いが第1領域の圧縮度合いよりも高くなっている限り、例えば、圧縮されていない領域(すなわち、非圧縮領域7n)が上記第1領域として配置された積層シート7を形成することとしても良い。

【0101】

また、上記実施形態では、第1エンボス工程において、CD方向における中央部に圧縮領域7mが、該CD方向における両端部に非圧縮領域7nが、それぞれ配置された積層シート7を形成することが、これに限定されるものではない。例えば、第1エンボス工程において非圧縮領域7nが配置されていない積層シート7、すなわち、圧縮領域7mのみによって構成される積層シート7を形成することとしても良い。但し、非圧縮領域7nが配置された積層シート7であれば、前述したようにMD方向において適度に伸縮できる伸縮性が付与されているので、積層シート7の蛇行を効果的に抑制することが出来る。かかる点においては、上記実施形態の方が望ましい。

【0102】

また、上記実施形態では、積層シート7を移動経路内に蓄積させておく蓄積工程が、第1エンボス工程後、第2エンボス工程が行われるまでの間に行われることとしたが、これに限定されるものではなく、上記蓄積工程が、第2エンボス工程後、巻き取り工程が行われるまでの間に行われることとしても良い。つまり、図15に示すように、第2エンボス機構24が第1エンボス機構23と第2アキュムレータ25の間に配置されていても良い。図15は、メイン製造装置20の変形例である。なお、変形例では、一対のニップローラ31a、31bが巻き取り機構26の直前に配置されており、当該一対のニップローラ31a、31bの回転を制御することにより、交換動作中に積層シート7が巻き取り機構26へ流れ込むのを止めることが可能である。具体的に説明すると、定常動作時には各ニップローラ31a、31bが積層シート7を挟み込みながら回転して該積層シート7を巻き取り機構26に向けて移動させるのに対し、交換動作時には積層シート7を挟んだまま停止して、積層シート7中、ニップローラ31a、31b間に挟まれた箇所よりも下流側に位置する部分を停止させておく。この結果、定常動作から交換動作への切り替え時、ダンサローラ25aの周面に掛けられた積層シート7に掛かる張力が、錘部材25fの荷重を下回るまで低下し、これに伴って、昇降バー25gが上昇し、各ダンサローラ25aが上死点に向けて上昇するようになる。

【0103】

図15に図示された変形例においても、蓄積工程において蛇行を抑制しつつ積層シート7をダンサローラ25aの周面に適切に掛け回し、巻き取り工程において積層シート7を巻き芯21に適切に巻き付けて良好に巻き取ることが出来る。但し、ダンサローラ25aの周面に掛け回される段階の積層シート7は既に所定厚みまで圧縮されており、前述の層間剥離が生じ難くなる。これに対し、上記実施形態では層間剥離が発生し易く、当該層間剥離によって高圧縮領域7qの伸縮性(伸縮柔軟性)が一時的に回復して積層シート7の蛇行をより効果的に抑制できる。かかる点では、上記実施形態の方が望ましい。

【符号の説明】

【0104】

1 ロール状シート、2 シート片、3 綿体、4 繊維塊、5 ウェブ、6 繊維シート、7 積層シート、7a ループ、7m 圧縮領域、7n 非圧縮領域、7p 低圧縮領域、7q 高圧縮領域、7x エンボス領域、7y 窪み部、7z 非窪み部、8 紐、10 繊維シート製造装置、11 カード機、11a 開口、12 集束装置、12a ガイドプレート、13 プレス装置、13a プレスローラ、13b プレスローラ、14 第1アキュムレータ、14a ボックス、14b コンベア、20 メイン製造装置(ロール状シートの製造装置)、21 巻き芯、22 圧縮装置(積層シート形成部)、23 第1エンボス機構(第1圧縮部)、23a 圧縮ローラ、23b 圧縮ローラ、23c 大径部、23d 小径部、23e 回転軸、23f 突出部、24 第2エンボス機構(第2圧縮部)、24a パターンローラ、24b パターンローラ、24c 回転軸、24d 凸部、25 第2アキュムレータ(蓄積部)、25a ダンサローラ(回転ローラ)、25b 固定ローラ、25c 回転軸、25d 支持フレーム、25e 連結ベルト、25f 錘部材、25g 昇降バー、26 巻き取り機構(巻き取り部)、27 ターンテーブル、27a 中心軸、27b 巻き芯軸、27c ローラ軸、27d ガイドローラ、28 カッター、29 テープ貼り機、30 押さえローラ、30a アーム、30b 揺動軸、31a ニップローラ、31b ニップローラ

【特許請求の範囲】

【請求項1】

重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であって、

前記積層シートを形成する工程は、

第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する交差方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮工程と、

前記第1圧縮工程後に行われ、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮工程とを有し、

前記積層シートを蓄積させておく工程は、前記第1圧縮工程後に行われ、前記積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する工程であり、

前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われ、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける工程であることを特徴とするロール状シートの製造方法。

【請求項2】

請求項1に記載のロール状シートの製造方法において、

前記第1圧縮工程では、

前記第1領域としての低圧縮領域と、前記第2領域としての高圧縮領域とが前記連続方向において交互に複数配置され、かつ、前記連続方向と交差する交差方向における両端部に圧縮されていない非圧縮領域が配置された前記積層シートを形成することを特徴とするロール状シートの製造方法。

【請求項3】

請求項2に記載のロール状シートの製造方法において、

前記交差方向において前記積層シートの両端部に配置された前記非圧縮領域の各々の、該交差方向における長さは、前記積層シートの該交差方向における長さの1/4以下となっていることを特徴とするロール状シートの製造方法。

【請求項4】

請求項3に記載のロール状シートの製造方法において、

複数の前記繊維シートの各々は、複数の繊維片により構成されており、

前記連続方向における前記低圧縮領域の長さは、

複数の前記繊維片の平均長さの0.3倍以上であり、かつ、該平均長さ以下であることを特徴とするロール状シートの製造方法。

【請求項5】

請求項1〜請求項4のいずれか1項に記載のロール状シートの製造方法において、

前記積層シートを蓄積させておく工程は、前記第1圧縮工程後、前記第2圧縮工程が行われるまでの間に行われることを特徴とするロール状シートの製造方法。

【請求項6】

重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する積層シート形成部と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく蓄積部と、前記積層シートをロール状に巻き取る巻き取り部とを有するロール状シートの製造装置であって、

前記積層シート形成部は、

第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮部と、

前記第1圧縮部よりも下流側に位置し、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮部とを有し、

前記蓄積部は、

前記第1圧縮部よりも下流側に位置し、前記積層シートが周面に掛け回されることにより該積層シートのループを形成する回転ローラを有し、

前記巻取り部は、

前記第2圧縮部及び前記回転ローラよりも下流側に位置し、前記積層シートが巻き付けられる巻き芯を有することを特徴とするロール状シートの製造装置。

【請求項7】

請求項6に記載のロール状シートの製造装置において、

前記第1圧縮部は、複数の前記繊維シートを挟み込みながら回転する一対の圧縮ローラであり、

一対の前記圧縮ローラのうち、一方の圧縮ローラの周面には、該周面から突出し前記一方の圧縮ローラの回転軸に沿って伸びた突出部が、前記一方の圧縮ローラの周方向において断続的に配置されていることを特徴とするロール状シートの製造装置。

【請求項1】

重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する工程と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく工程と、前記積層シートをロール状に巻き取る工程とを有するロール状シートの製造方法であって、

前記積層シートを形成する工程は、

第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する交差方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮工程と、

前記第1圧縮工程後に行われ、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮工程とを有し、

前記積層シートを蓄積させておく工程は、前記第1圧縮工程後に行われ、前記積層シートを回転ローラの周面に掛け回すことにより該積層シートのループを形成する工程であり、

前記積層シートを巻き取る工程は、前記第2圧縮工程後に行われ、前記回転ローラよりも下流側に位置する巻き芯に前記積層シートを巻き付ける工程であることを特徴とするロール状シートの製造方法。

【請求項2】

請求項1に記載のロール状シートの製造方法において、

前記第1圧縮工程では、

前記第1領域としての低圧縮領域と、前記第2領域としての高圧縮領域とが前記連続方向において交互に複数配置され、かつ、前記連続方向と交差する交差方向における両端部に圧縮されていない非圧縮領域が配置された前記積層シートを形成することを特徴とするロール状シートの製造方法。

【請求項3】

請求項2に記載のロール状シートの製造方法において、

前記交差方向において前記積層シートの両端部に配置された前記非圧縮領域の各々の、該交差方向における長さは、前記積層シートの該交差方向における長さの1/4以下となっていることを特徴とするロール状シートの製造方法。

【請求項4】

請求項3に記載のロール状シートの製造方法において、

複数の前記繊維シートの各々は、複数の繊維片により構成されており、

前記連続方向における前記低圧縮領域の長さは、

複数の前記繊維片の平均長さの0.3倍以上であり、かつ、該平均長さ以下であることを特徴とするロール状シートの製造方法。

【請求項5】

請求項1〜請求項4のいずれか1項に記載のロール状シートの製造方法において、

前記積層シートを蓄積させておく工程は、前記第1圧縮工程後、前記第2圧縮工程が行われるまでの間に行われることを特徴とするロール状シートの製造方法。

【請求項6】

重ね合わせた複数の繊維シートを圧縮して一体化させることにより積層シートを形成する積層シート形成部と、その連続方向に移動している前記積層シートを該積層シートの移動経路内に蓄積させておく蓄積部と、前記積層シートをロール状に巻き取る巻き取り部とを有するロール状シートの製造装置であって、

前記積層シート形成部は、

第1領域と、該第1領域よりも圧縮度合いが高く前記連続方向と交差する方向に沿った第2領域とが前記連続方向において交互に複数配置された前記積層シートを形成する第1圧縮部と、

前記第1圧縮部よりも下流側に位置し、前記第1領域及び前記2領域のうち、少なくとも前記第1領域が圧縮された前記積層シートを形成する第2圧縮部とを有し、

前記蓄積部は、

前記第1圧縮部よりも下流側に位置し、前記積層シートが周面に掛け回されることにより該積層シートのループを形成する回転ローラを有し、

前記巻取り部は、

前記第2圧縮部及び前記回転ローラよりも下流側に位置し、前記積層シートが巻き付けられる巻き芯を有することを特徴とするロール状シートの製造装置。

【請求項7】

請求項6に記載のロール状シートの製造装置において、

前記第1圧縮部は、複数の前記繊維シートを挟み込みながら回転する一対の圧縮ローラであり、

一対の前記圧縮ローラのうち、一方の圧縮ローラの周面には、該周面から突出し前記一方の圧縮ローラの回転軸に沿って伸びた突出部が、前記一方の圧縮ローラの周方向において断続的に配置されていることを特徴とするロール状シートの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【図15】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【図15】

【図13】

【公開番号】特開2010−194818(P2010−194818A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−41199(P2009−41199)

【出願日】平成21年2月24日(2009.2.24)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月24日(2009.2.24)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]