ロール用メッキ装置

【課題】ロールの周面へのメッキを均一な厚さに施すことができるロール用メッキ装置を提供する。

【解決手段】メッキ対象のロールRの両端をチャックする一対のロールチャック2と、メッキ液Lを貯留しこのメッキ液LにロールRを浸漬させるメッキ槽3と、上記メッキ槽3内に設けられ、上記ロールチャック2に外嵌するよう対向配設され、ロール端部へのメッキ電流の集中を抑制する一対のメッキ電流遮蔽器5とを備えるロール用メッキ装置1であって、上記メッキ電流遮蔽器5が、上記ロールチャック2の軸方向に移動可能に吊設されており、上記ロールチャック2に外嵌するロール端面被覆板10と、このロール端面被覆板10の対向面側に立設され、切欠領域を有する帯状のロール周面端部被覆板11とを備えることを特徴とする。

【解決手段】メッキ対象のロールRの両端をチャックする一対のロールチャック2と、メッキ液Lを貯留しこのメッキ液LにロールRを浸漬させるメッキ槽3と、上記メッキ槽3内に設けられ、上記ロールチャック2に外嵌するよう対向配設され、ロール端部へのメッキ電流の集中を抑制する一対のメッキ電流遮蔽器5とを備えるロール用メッキ装置1であって、上記メッキ電流遮蔽器5が、上記ロールチャック2の軸方向に移動可能に吊設されており、上記ロールチャック2に外嵌するロール端面被覆板10と、このロール端面被覆板10の対向面側に立設され、切欠領域を有する帯状のロール周面端部被覆板11とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロール用メッキ装置に関し、詳細には、ロールの周面へのメッキを均一な厚さに施すことができるロール用メッキ装置に関する。

【背景技術】

【0002】

グラビア印刷は、グラビア印刷用のロール(グラビアシリンダー等とも言われる。)を用いて行われている。この印刷用のロール表面の精度が、印刷物の仕上がりに大きく影響する。従って、印刷用のロールは、高い表面精度が求められている。通常、グラビア印刷用のロールは、円筒状の金属ロールに、ニッケル、銅等のメッキ処理を施し、砥石研磨、NC旋盤等による研磨施すことによって、表面の凹凸が限りなく小さく、高い真円度や、円筒度を備えた状態に仕上げられる。

【0003】

通常、ロールにメッキ処理を施した場合は、ロールの両端面(両底面)及び周面における両端部へのメッキ電流の電流集中が生じる。その結果、この部分(両端面及び周面における両端部)のメッキが厚くなる(周面のメッキ厚について、図3(a)参照)。このロール両端面へのメッキは必要性が低いものである。また、周面における両端部の厚いメッキは、研磨による仕上げにおけるメッキの研磨量を増加させるため、研磨時間及びコストが増加する。さらに、研磨によって削られた金属カスは、メッキ工場内での再利用が困難であるため、メッキの使用量及び廃棄物が増加するという不都合が生じている。

【0004】

このように、ロールのメッキ処理において、両端面へのメッキを抑え、さらに周面を均一な厚さにメッキ処理する方法が望まれている。ロール端面へのメッキを抑える技術としては、ロールの両端面に集中するメッキ電流を遮蔽する遮蔽板を備えるメッキ装置が開発されている(実開昭61−43269号公報参照)。また、ロールの両端面に加えて、ロール周面の両端部分のメッキ厚を低減させる技術として、メッキ電流遮蔽装置を備えるメッキ装置も開発されている(特開平11−61488号公報参照)。このメッキ電流遮蔽装置はロール端部被覆板と、ロール端部に近い周面を覆うロール周面端部被腹板とを備えるものである。このメッキ装置によれば、このようなロール周面端部被覆板を備えていることにより、ロール周面の両端部へのメッキ電流を遮蔽し、このロール周面の両端部へ被覆するメッキ厚を低減させることができるとされている。

【0005】

しかしながら、上記メッキ電流遮蔽装置を備えるメッキ装置によれば、周面の両端部分のメッキ厚を低減することは可能となるものの、ロール周面において、このロール周面端部被覆板によって被覆されている部分と、されていない部分との境界付近のメッキ厚が大きくなる(図3(b)参照)。これは、このロール周面端部被覆板によって遮蔽されたメッキ電流が、迂回し、被覆されていない最短位置の境界付近へ集中することによって、この部分のメッキ厚が厚くなるためであると考えられる。従って、このメッキ装置によっても、周面におけるメッキ厚を均一にすることは困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭61−43269号公報

【特許文献2】特開平11−61488号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこれらの不都合に鑑みてなされたものであり、ロールの周面へのメッキを均一な厚さに施すことができるロール用メッキ装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた発明は、

メッキ対象のロールの両端をチャックし、このロールを陰極として通電させ、軸中心に回転可能に構成される一対のロールチャックと、

メッキ液を貯留し、このメッキ液にロールを浸漬させるメッキ槽と、

上記メッキ槽内に設けられる陽極と、

上記ロールチャックに外嵌するよう対向配設され、ロール端部へのメッキ電流の集中を抑制する一対のメッキ電流遮蔽器と

を備えるロール用メッキ装置であって、

上記メッキ電流遮蔽器が、上記ロールチャックの軸方向に移動可能に吊設されており、

上記ロールチャックに外嵌するロール端面被覆板と、

このロール端面被覆板の対向面側に立設され、切欠領域を有する帯状のロール周面端部被覆板と

を備えることを特徴とする。

【0009】

当該ロール用メッキ装置は、ロール端面被覆板とロール周面端部被覆板とを有するメッキ電流遮蔽器を備えることで、ロール端面及びロール周面の両端部へのメッキ電流の集中を抑えることができ、この部分へ被覆するメッキ厚を低減させることができる。また、当該ロール用メッキ装置によれば、ロール周面端部被覆板が切欠領域を有することで、ロール周面端部被覆板の非被覆部分の端部へのメッキ電流への集中を緩和させ、周面に被覆するメッキ厚を均一化することができる。さらに、当該ロール用メッキ装置によれば、このメッキ電流遮蔽器がロールチャックの軸方向に移動可能に吊設されているため、メッキされるロールのサイズにあわせて、ロール端面との間隔を調整することができ、ロール端面及び周面両端部へのメッキの厚さの調節をより容易にすることができる。

【0010】

上記切欠領域の面積が、対向先端方向に従って拡大していることが好ましい。当該ロール用メッキ装置によれば、このようにロール周面端部被覆板に設けた切欠領域の面積が対向先端方向に従って拡大する形状を有していることで、ロール周面端部被覆板の非被覆部分の端部へのメッキ電流への集中を緩和させ、かつ、このメッキ電流をロール周面端部被覆板の被覆部分方向へ均一的に分散させることができるため、ロール周面のメッキ厚をさらに均一にすることができる。

【0011】

上記切欠領域が、複数のスリット及び/又は貫通孔によって形成されていることが好ましい。当該ロール用メッキ装置によれば、このように切欠領域が、複数のスリット及び/又は貫通孔によって形成されていることで、ロール周面端部の先端付近にまで、メッキ電流を略均一な量で到達させることができるため、ロール周面のメッキ厚をさらに均一化させることができる。

【0012】

上記ロール周面端部被覆板が、ロールの半径方向に移動可能に設けられていることが好ましい。当該ロールメッキ装置によれば、ロール周面端部被覆板が、ロールの半径方向に移動可能に設けられているため、メッキされるロールの径にあわせて、ロール周面とロール周面端部被覆板との間隔を調整することができ、特に、ロール周面両端部へのメッキの厚さの調節を容易に行うことができる。

【0013】

上記ロール周面端部被覆板が鉛直方向に設けられ、このロール周面端部被覆板の下端部が、ロールの半径方向に屈曲していることが好ましい。当該ロール用メッキ装置によればロール周面端部被覆板が鉛直方向に設けられ、この下端部がロールの半径方向に屈折していることで、ロール周面端部の下側も、このロール周面端部被覆板によって被覆されることができる。従って、当該ロール用メッキ装置によれば、ロール周面端部のメッキ厚の制御をより確実かつ精密に行うことを可能とする。

【発明の効果】

【0014】

以上説明したように、本発明のロール用メッキ装置は、ロール周面両端部へのメッキ電流の集中を抑え、かつロール周面端部被覆板の非被覆部分の端部へのメッキ電流の集中を抑えることで、ロール周面端部近傍におけるメッキ電流の均一化を実現し、その結果、ロール周面のメッキ厚を均一化することができる。また、本発明のロール用メッキ装置は、ロール周面端部被覆板の切欠領域の形状やサイズを調整すること等によって、このメッキ厚の調整を容易に行うことができる。従って、本発明のロール用メッキ装置によれば、周面における均一なメッキを施せることで仕上げ工程におけるメッキの研磨量を減少させ、作業の効率化及び廃棄物の削減を達成することができる。

【図面の簡単な説明】

【0015】

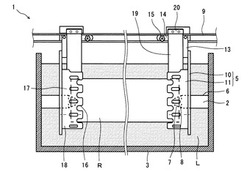

【図1】本発明の一実施形態に係るロール用メッキ装置を示す模式的側面図である。

【図2】図1のロール用メッキ装置に備えられるメッキ電流遮蔽器を示す模式的斜視図である。

【図3】図1のロール用メッキ装置等によってメッキされたロールの周面におけるメッキ厚を示す模式図である。

【発明を実施するための形態】

【0016】

以下、適宜図面を参照しつつ、本発明の実施形態を詳説する。

【0017】

図1のロール用メッキ装置1は、一対のロールチャック2と、メッキ槽3と、陽極と、メッキ電流遮蔽器5とを主に備えている。

【0018】

ロールチャック2は、円柱形状を有している。また、このロールチャック2は、円柱形状のスピンドル6と、スピンドル6の先端に付設される通電部7とを有している。

【0019】

スピンドル6は、一対のうちの少なくとも一方のスピンドル6に設けられる図示しないモータ等によって所定回転数によって回転することができる。このスピンドル6の回転数は、ロールやメッキの種類によって、適宜調整される。

【0020】

通電部7は、金属製であり、陰極として通電されている。また、当該通電部7によってロールRを両端から支持することができる。当該通電部7のサイズなど種類としては、メッキするロールのサイズ等に応じ適宜選定されるが、公知のものを用いることができる。

【0021】

当該ロールチャック2は、メッキ対象であるロールRを、ロールRの両端面に設けられる円錐穴を一対の通電部7によって両方向からチャックすることによって支持することができる。また、当該ロールチャック2によれば、ロールRの両端面と通電部7とが接触していることにより、ロールRを陰極として通電することができ、モータを回転させることにより、ロールRを回転させることができる。

【0022】

なお、当該ロールチャック2は、スピンドル6の先端の通電部7の周りに被嵌された防液キャップ8を有している。この防液キャップ8によって、ロールRの端面に当接して通電を行う通電部7へのメッキ液Lの進入を防止することができる。

【0023】

メッキ槽3は、メッキ液Lを貯留し、ロールR及び上記一対のロールチャック2をメッキ液Lに浸漬させるものである。当該メッキ槽3のサイズとしては、メッキするロールRのサイズに応じて適宜選択することができるが、例えば、直径約300mm×長さ約1500mmの大きさの印刷用ロールから、直径約100mm×長さ約750mmの大きさの印刷用ロールに対応できる汎用性のある公知のものなどが用いられる。

【0024】

メッキ槽3は、ロールR及び一対のロールチャック2をメッキ液Lに浸漬させるため、一対のロールチャック2に対して相対的に上下方向に移動することができる。この相対的な移動においてはメッキ槽3が上下に移動してもよいし、一対のロールチャック2が上下方向に移動してもよく、また、両方が移動してもよい。メッキ槽3には、図示しないメッキ液補給槽が連結されている。このメッキ積補給槽によれば、メッキ槽3内のメッキ液Lの量や濃度を一定に保つように、メッキ槽3内のメッキ液Lの変化に応じて、適宜メッキ液Lを供給することができる。

【0025】

当該メッキ槽3内に貯留されるメッキ液Lとしては、一般的な印刷用のロールRをメッキするための公知のものが適宜使用され、銅メッキ、ニッケルメッキ、クロムメッキ等を行うことができる。このメッキ液Lの濃度等は、メッキの種類や、ロールの種類、メッキ装置1にかける電圧、電流の大きさ等に応じて適宜設定される。

【0026】

図示しない陽極は、メッキ槽3内に配設されている。当該メッキ装置1によれば、この陽極と、陰極となるロールR(通電部7)との間でメッキ電流を流すことが可能となり、ロールRへのメッキを施すことができる。当該陽極としては、公知のものを用いることができ、例えば、含リン銅ボール等を用いることができる。なお、この陽極である含リン銅ボール等は、メッキ槽3内の両側面に設けられるチタンケースに入れて使用される。この陽極としては、その他不溶性陽極なども使用することができる。

【0027】

一対のメッキ電流遮蔽器5は、それぞれのロールチャック2に外嵌するように対向配置されている。また、各メッキ電流遮蔽器5は、ロールチャック2の軸方向に移動可能にレール9から吊設されている。このメッキ電流遮蔽器5は、ロールRの両端部へのメッキ電流の集中を抑制する。なお、レール9は、一対のロールチャック2の上側に、かつ、ロールチャック2の軸方向に設けられている。当該メッキ電流遮蔽器5は、このようにロールチャック2の軸方向に移動可能に吊設されているため、メッキされるロールRのサイズにあわせて、ロール端面との間隔を調整することができ、ロール端面及び周面両端部へのメッキの厚さの調節を容易にすることができる。また、当該メッキ電流遮蔽器5は、ロールチャック2の軸方向に移動可能に吊設されていることで、ロールRのロールチャック2への取り付け及び取り外し作業においても、メッキ電流遮蔽器5が邪魔になることなく作業を行うことができる。

【0028】

メッキ電流遮蔽器5は、詳細には図2に示されるように、ロール端面被覆板10と、一対のロール周面端部被覆板11とを備えている。このロール端面被覆板10と、ロール周面端部被覆板11とは、メッキ電流を遮蔽できる材質で形成されている。このような材質としては、合成樹脂や、ガラス、木材、合成樹脂で塗装等被覆された金属などが挙げられるが、加工及び取扱いの容易さ、耐久性の観点から合成樹脂が好ましい。この材質として用いられる合成樹脂としては特に限定されないが、例えば、塩化ビニル、ポリエチレンテレフタレート、ポリエチレンナフタレート、アクリル樹脂、ポリカーボネート、ポリスチレン、ポリオレフィン、セルロースアセテート等が挙げられる。

【0029】

ロール端面被覆板10は、ロールチャック2に外嵌している。ロール端面被覆板10は矩形形状から下側の二頂点を切り欠いた形状(六角形)を有している。また、ロール端面被覆板10は、中央に円形孔12を有している。この円形孔12に、上記ロールチャック2が貫通している。この円形孔12のサイズとしては、スピンドル6の径と同等か、やや大きいサイズである。具体的には、この円形孔12のサイズとしては、スピンドル6の径以上スピンドル6の径の1.2倍以下が好ましい。この円形孔12が上記サイズより大きいと、この円形孔12とスピンドル6との隙間からメッキ電流が流れ込み、ロールRの端面へのメッキ厚が上昇するおそれがある。また、このように円形孔12とスピンドル6との間に僅かな隙間を設けることで、ロール端面及び周面端部近傍におけるメッキ電流の流れを生じさせ、ロール周面端部へのメッキ厚調整を容易に行うことができる。すなわち、この隙間によって、メッキ電流の流れを生じさせることで、ロール周面端部へ一定程度のメッキを付着させやすくすることができる。

【0030】

また、ロール端面被覆板10は、上方を連結具13で固定されている。連結具13は遮蔽器位置固定具14と連結している。この遮蔽器位置固定具14は、レール9の溝に嵌設され、軸方向(レール9方向)に移動可能に設けられている。また、この遮蔽器位置固定具14は、この位置固定具14の位置を調整し、固定することができるネジ15を有している。

【0031】

当該ロール端面被覆板10は、ロールRをロールチャック2によって固定した後、ネジ15を緩めて遮蔽器位置固定具14をレール9に沿って、ロールR方向に移動させることにより、ロールRの両端面を覆うことができる。従って、当該ロール端面被覆板10によれば、ロールRの両端面へのメッキ電流を遮蔽することができる。また、後述するようにロール端面被覆板10と、ロール周面端部被覆板11とは遮蔽器位置固定具14を介して一体となっているため、メッキ電流遮蔽器5として、レール9に沿って軸方向に移動することができる。

【0032】

各一対のロール周面端部被覆板11は、ロール端面被覆板10の対向面側(チャックされるロールR側)の左右に、ロール端面被覆板10に対して立っている状態、すなわち立設されている。またこのロール周面端部被覆板11は、鉛直方向に、それぞれ2枚が平行に設けられている。

【0033】

ロール周面端部被覆板11は、帯状形状を有している。当該ロール周面端部被覆板11によれば、ロールRの周面端部を覆うことができ、この部分へのメッキ電流を遮蔽することができる。従って、当該ロール周面端部被覆板11によれば、ロール周面両端部へ付着するメッキ厚を減少させることで、ロール周面へのメッキの均一な被覆を施すことができる。

【0034】

なお、当該ロール周面端部被覆板11とロール端面被覆板10との間は、固定されていないが、隙間の無いように当接していることが好ましい。この被覆板10と11との間に隙間がある場合は、この隙間からメッキ電流が流れ込むことで、ロール周面端部及び端面のメッキ厚が厚くなるなど、メッキ厚の制御性が低下する。

【0035】

当該ロール周面端部被覆板11は、切欠領域として、対向方向(チャックされるロールR方向)の端縁に複数のスリット16を有している。このスリット16は略等間隔に配設されている。このスリットの数としては、特に限定されないが、各ロール周面端部被覆板11あたり、4個以上8個以下が好ましい。

【0036】

当該ロール周面端部被覆板11によれば、このような複数のスリット16を切欠領域として有していることで、ロール周面端部被覆板11の非被覆部分の端部へのメッキ電流への集中を緩和させ、周面に被覆するメッキ厚を均一化することができる。すなわち、当該ロール周面端部被覆板11において、切欠領域(複数のスリット16等)が無い場合は、ロール周面端部被覆板11によって遮蔽されたメッキ電流は、被覆されていない最短の位置の境界付近へ集中することによって、図3(b)に示されるように、このロール周面端部被覆板11によって被覆されていない部分との境界付近のメッキ厚が大きくなってしまう。しかしながら、当該ロール周面端部被覆板11によれば、この切欠領域(複数のスリット16)によって、この境界付近へ集中するメッキ電流の一部をロール周面の端部方向へ誘導することで、このメッキ電流を分散させ、図3(c)に示されるように、メッキ厚の均一化を図ることができる。

【0037】

また、当該スリット16の形状としては、スリット16の幅が、対向先端方向(開口方向)に従って拡大している形状が好ましい。このような形状としては、図1及び図2のロール用メッキ装置1に示される放物線形状や、その他に、半円形状、三角形状、等脚台形状、ラッパ形状などが挙げられる。また、当該スリット16の深さ(チャックされるロールRの軸方向の長さ)としては、ロール周面端部被覆板11の幅(チャックされるロールRの軸方向の長さ)の1/10以上1/2以下が好ましく、1/8以上2/5以下が特に好ましい。

【0038】

当該ロール周面端部被覆板11によれば、スリット16が上記形状及び深さを備えていることによって、上記のロール周面端部における被覆されていない部分との境界付近へ集中するメッキ電流の分散を、ロールRの端部方向に向かって、より均一に行うことができる。従って当該ロール周面端部被覆板11によれば、ロール周面部端部近傍におけるメッキ厚の均一化をより促進することができる。

【0039】

ロール周面端部被覆板11は、切欠領域として、さらに中央に一列に配設される複数の貫通孔17を有している。この貫通孔17の形状としては特に限定されず、例えば、円形状、多角形状、扇形状等が適宜採用される。この貫通孔17の形状としては、特に、対向方向を長軸とした楕円形状が、一定のメッキ電流をロール周面端部にまで容易に流すことができる点において好ましい。また、この貫通孔17の形状としては、ロール端面被覆板10方向に沿って開口径が徐々に小さくなる形状(略三角形状や、扇形状など)も、ロール周面端部におけるメッキ厚を調整する点において好ましい。この貫通孔17の形状は、メッキされるロールRのサイズ、種類、メッキ液Lの濃度、種類、メッキ電流の電圧、電流等に適宜応じて、より均一なメッキ厚となるように調整される。

【0040】

この貫通孔17の数としては、特に限定されないが、スリット16の間にそれぞれ位置することが好ましく、従って、スリットの数とほぼ同数(スリットの数と同数、又は差が2個以内)であることが好ましい。

【0041】

当該ロール周面端部被覆板11によれば、このように切欠領域として、複数の貫通孔17をさらに有していることで、ロール周面端部被覆板11によって、ロール周面両端部が覆われているにもかかわらず、ロール周面端部の先端付近にまで、メッキ電流を到達させることができる。従って、当該ロール周面端部被覆板11によれば、図3(d)に示されるように、ロール周面端部の先端付近にまで所定厚さのメッキを行うことが可能となり、ロール周面のメッキ厚をさらに均一化させることができる。

【0042】

なお、このように、ロール周面端部のメッキ厚を一定にするためには、切欠領域であるスリット16及び貫通孔17の数や位置、形状をそれぞれのロール用メッキ装置の状態において、メッキ厚が最も均一となるように調整することが必要となる。従って、当該ロール用メッキ装置において、切欠領域(スリット16及び貫通孔17)の形状が適宜変更できるように設計されていることも好ましい。

【0043】

この切欠領域(スリット16及び貫通孔17)の面積は、対向先端方向に従って拡大するように形成されている。当該メッキ電流遮蔽器5によれば、このようにロール周面端部被覆板11に設けた切欠領域が上記形状となることで、ロール周面端部被覆板11の非被覆部分の端部へのメッキ電流への集中を緩和させ、かつ、このメッキ電流をロール周面端部被覆板11の被覆部分方向へ均一的に分散させることができるため、ロール周面のメッキ厚をさらに均一にすることができる。なお、この切欠領域の面積が対向先端方向に従って拡大するとは、対向先端方向に従って面積が減少する部分が無ければよく、一部分において面積が変動しない領域がある場合も含むものとする。

【0044】

ロール周面端部被覆板11の下端部18は、ロールRの半径方向に屈曲している。当該ロール周面端部被覆板11によれば、下端部18がこのようにロールRの半径方向に屈折していることで、ロール周面端部の斜め下方向も、このロール周面端部被覆板11によって被覆されることができる。すなわち、当該ロール周面端部被覆板11によれば、ロールRの周面端部の両横のみならず、両左右斜め下方向をも覆うことで、ロール周面部端部のメッキ厚の制御をより確実かつ精密に行うことを可能とする。

【0045】

当該ロール周面端部被覆板11は、上部が連結具19と連結し、連結具19と固定されている。この連結具19は、レール9と垂直に位置する幅調整アーム20の両端に固定されている。この幅調整アーム20は、遮蔽器位置固定具14の上側に配設され、固定されている。当該ロール周面端部被覆板11は、この幅調整アーム20を調整させることでロールRの半径方向(ロール周面端部被覆板11の法線方向)へ対称に移動することができる。

【0046】

当該ロール周面端部被覆板11によれば、このように、それぞれ対のロール周面端部被覆板11が、ロールRの半径方向へ対称に移動する、すなわち対の被覆板11間の距離を調整することができるため、メッキされるロールRの径に併せて、ロールR周面と、ロール周面端部被覆板11との間隔を調整することができる。従って、メッキ電流遮蔽器5によれば、ロール周面両端部へ流れ込むメッキ電流の制御を容易とし、その結果、ロール周面両端部へのメッキの厚さの調節を容易に行うことができる。

【0047】

なお、本発明のロール用メッキ装置は、上記実施形態に限定されるものではなく、例えば、ロール周面端部被覆板が一枚で形成されていてもよい。また、ロール周面端部被覆板の切欠領域として、スリットのみ、又は貫通孔のみで形成されていてもよい。また、この切欠領域の面積の調整を例えば、貫通孔の密度差や、径の差によって設けたものであってもよい。このようなロール用メッキ装置によっても、ロール端部へのメッキ電流の集中を抑制することができ、メッキを均一な厚さに施すことができる。

【産業上の利用可能性】

【0048】

以上のように、本発明のロール用メッキ装置は、ロールの周面へのメッキを均一な厚さに施すことができるメッキ装置として有用であり、印刷用のロール、特にグラビア印刷用のロールをメッキする装置として好適に用いることができる。

【符号の説明】

【0049】

1 ロール用メッキ装置

2 ロールチャック

3 メッキ槽

5 メッキ電流遮蔽器

6 スピンドル

7 通電部

8 防液キャップ

9 レール

10 ロール端面被覆板

11 ロール周面端部被覆板

12 円形孔

13 連結具

14 遮蔽器位置固定具

15 ネジ

16 スリット

17 貫通孔

18 下端部

19 連結具

20 幅調整アーム

R ロール

L メッキ液

【技術分野】

【0001】

本発明は、ロール用メッキ装置に関し、詳細には、ロールの周面へのメッキを均一な厚さに施すことができるロール用メッキ装置に関する。

【背景技術】

【0002】

グラビア印刷は、グラビア印刷用のロール(グラビアシリンダー等とも言われる。)を用いて行われている。この印刷用のロール表面の精度が、印刷物の仕上がりに大きく影響する。従って、印刷用のロールは、高い表面精度が求められている。通常、グラビア印刷用のロールは、円筒状の金属ロールに、ニッケル、銅等のメッキ処理を施し、砥石研磨、NC旋盤等による研磨施すことによって、表面の凹凸が限りなく小さく、高い真円度や、円筒度を備えた状態に仕上げられる。

【0003】

通常、ロールにメッキ処理を施した場合は、ロールの両端面(両底面)及び周面における両端部へのメッキ電流の電流集中が生じる。その結果、この部分(両端面及び周面における両端部)のメッキが厚くなる(周面のメッキ厚について、図3(a)参照)。このロール両端面へのメッキは必要性が低いものである。また、周面における両端部の厚いメッキは、研磨による仕上げにおけるメッキの研磨量を増加させるため、研磨時間及びコストが増加する。さらに、研磨によって削られた金属カスは、メッキ工場内での再利用が困難であるため、メッキの使用量及び廃棄物が増加するという不都合が生じている。

【0004】

このように、ロールのメッキ処理において、両端面へのメッキを抑え、さらに周面を均一な厚さにメッキ処理する方法が望まれている。ロール端面へのメッキを抑える技術としては、ロールの両端面に集中するメッキ電流を遮蔽する遮蔽板を備えるメッキ装置が開発されている(実開昭61−43269号公報参照)。また、ロールの両端面に加えて、ロール周面の両端部分のメッキ厚を低減させる技術として、メッキ電流遮蔽装置を備えるメッキ装置も開発されている(特開平11−61488号公報参照)。このメッキ電流遮蔽装置はロール端部被覆板と、ロール端部に近い周面を覆うロール周面端部被腹板とを備えるものである。このメッキ装置によれば、このようなロール周面端部被覆板を備えていることにより、ロール周面の両端部へのメッキ電流を遮蔽し、このロール周面の両端部へ被覆するメッキ厚を低減させることができるとされている。

【0005】

しかしながら、上記メッキ電流遮蔽装置を備えるメッキ装置によれば、周面の両端部分のメッキ厚を低減することは可能となるものの、ロール周面において、このロール周面端部被覆板によって被覆されている部分と、されていない部分との境界付近のメッキ厚が大きくなる(図3(b)参照)。これは、このロール周面端部被覆板によって遮蔽されたメッキ電流が、迂回し、被覆されていない最短位置の境界付近へ集中することによって、この部分のメッキ厚が厚くなるためであると考えられる。従って、このメッキ装置によっても、周面におけるメッキ厚を均一にすることは困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭61−43269号公報

【特許文献2】特開平11−61488号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこれらの不都合に鑑みてなされたものであり、ロールの周面へのメッキを均一な厚さに施すことができるロール用メッキ装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた発明は、

メッキ対象のロールの両端をチャックし、このロールを陰極として通電させ、軸中心に回転可能に構成される一対のロールチャックと、

メッキ液を貯留し、このメッキ液にロールを浸漬させるメッキ槽と、

上記メッキ槽内に設けられる陽極と、

上記ロールチャックに外嵌するよう対向配設され、ロール端部へのメッキ電流の集中を抑制する一対のメッキ電流遮蔽器と

を備えるロール用メッキ装置であって、

上記メッキ電流遮蔽器が、上記ロールチャックの軸方向に移動可能に吊設されており、

上記ロールチャックに外嵌するロール端面被覆板と、

このロール端面被覆板の対向面側に立設され、切欠領域を有する帯状のロール周面端部被覆板と

を備えることを特徴とする。

【0009】

当該ロール用メッキ装置は、ロール端面被覆板とロール周面端部被覆板とを有するメッキ電流遮蔽器を備えることで、ロール端面及びロール周面の両端部へのメッキ電流の集中を抑えることができ、この部分へ被覆するメッキ厚を低減させることができる。また、当該ロール用メッキ装置によれば、ロール周面端部被覆板が切欠領域を有することで、ロール周面端部被覆板の非被覆部分の端部へのメッキ電流への集中を緩和させ、周面に被覆するメッキ厚を均一化することができる。さらに、当該ロール用メッキ装置によれば、このメッキ電流遮蔽器がロールチャックの軸方向に移動可能に吊設されているため、メッキされるロールのサイズにあわせて、ロール端面との間隔を調整することができ、ロール端面及び周面両端部へのメッキの厚さの調節をより容易にすることができる。

【0010】

上記切欠領域の面積が、対向先端方向に従って拡大していることが好ましい。当該ロール用メッキ装置によれば、このようにロール周面端部被覆板に設けた切欠領域の面積が対向先端方向に従って拡大する形状を有していることで、ロール周面端部被覆板の非被覆部分の端部へのメッキ電流への集中を緩和させ、かつ、このメッキ電流をロール周面端部被覆板の被覆部分方向へ均一的に分散させることができるため、ロール周面のメッキ厚をさらに均一にすることができる。

【0011】

上記切欠領域が、複数のスリット及び/又は貫通孔によって形成されていることが好ましい。当該ロール用メッキ装置によれば、このように切欠領域が、複数のスリット及び/又は貫通孔によって形成されていることで、ロール周面端部の先端付近にまで、メッキ電流を略均一な量で到達させることができるため、ロール周面のメッキ厚をさらに均一化させることができる。

【0012】

上記ロール周面端部被覆板が、ロールの半径方向に移動可能に設けられていることが好ましい。当該ロールメッキ装置によれば、ロール周面端部被覆板が、ロールの半径方向に移動可能に設けられているため、メッキされるロールの径にあわせて、ロール周面とロール周面端部被覆板との間隔を調整することができ、特に、ロール周面両端部へのメッキの厚さの調節を容易に行うことができる。

【0013】

上記ロール周面端部被覆板が鉛直方向に設けられ、このロール周面端部被覆板の下端部が、ロールの半径方向に屈曲していることが好ましい。当該ロール用メッキ装置によればロール周面端部被覆板が鉛直方向に設けられ、この下端部がロールの半径方向に屈折していることで、ロール周面端部の下側も、このロール周面端部被覆板によって被覆されることができる。従って、当該ロール用メッキ装置によれば、ロール周面端部のメッキ厚の制御をより確実かつ精密に行うことを可能とする。

【発明の効果】

【0014】

以上説明したように、本発明のロール用メッキ装置は、ロール周面両端部へのメッキ電流の集中を抑え、かつロール周面端部被覆板の非被覆部分の端部へのメッキ電流の集中を抑えることで、ロール周面端部近傍におけるメッキ電流の均一化を実現し、その結果、ロール周面のメッキ厚を均一化することができる。また、本発明のロール用メッキ装置は、ロール周面端部被覆板の切欠領域の形状やサイズを調整すること等によって、このメッキ厚の調整を容易に行うことができる。従って、本発明のロール用メッキ装置によれば、周面における均一なメッキを施せることで仕上げ工程におけるメッキの研磨量を減少させ、作業の効率化及び廃棄物の削減を達成することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るロール用メッキ装置を示す模式的側面図である。

【図2】図1のロール用メッキ装置に備えられるメッキ電流遮蔽器を示す模式的斜視図である。

【図3】図1のロール用メッキ装置等によってメッキされたロールの周面におけるメッキ厚を示す模式図である。

【発明を実施するための形態】

【0016】

以下、適宜図面を参照しつつ、本発明の実施形態を詳説する。

【0017】

図1のロール用メッキ装置1は、一対のロールチャック2と、メッキ槽3と、陽極と、メッキ電流遮蔽器5とを主に備えている。

【0018】

ロールチャック2は、円柱形状を有している。また、このロールチャック2は、円柱形状のスピンドル6と、スピンドル6の先端に付設される通電部7とを有している。

【0019】

スピンドル6は、一対のうちの少なくとも一方のスピンドル6に設けられる図示しないモータ等によって所定回転数によって回転することができる。このスピンドル6の回転数は、ロールやメッキの種類によって、適宜調整される。

【0020】

通電部7は、金属製であり、陰極として通電されている。また、当該通電部7によってロールRを両端から支持することができる。当該通電部7のサイズなど種類としては、メッキするロールのサイズ等に応じ適宜選定されるが、公知のものを用いることができる。

【0021】

当該ロールチャック2は、メッキ対象であるロールRを、ロールRの両端面に設けられる円錐穴を一対の通電部7によって両方向からチャックすることによって支持することができる。また、当該ロールチャック2によれば、ロールRの両端面と通電部7とが接触していることにより、ロールRを陰極として通電することができ、モータを回転させることにより、ロールRを回転させることができる。

【0022】

なお、当該ロールチャック2は、スピンドル6の先端の通電部7の周りに被嵌された防液キャップ8を有している。この防液キャップ8によって、ロールRの端面に当接して通電を行う通電部7へのメッキ液Lの進入を防止することができる。

【0023】

メッキ槽3は、メッキ液Lを貯留し、ロールR及び上記一対のロールチャック2をメッキ液Lに浸漬させるものである。当該メッキ槽3のサイズとしては、メッキするロールRのサイズに応じて適宜選択することができるが、例えば、直径約300mm×長さ約1500mmの大きさの印刷用ロールから、直径約100mm×長さ約750mmの大きさの印刷用ロールに対応できる汎用性のある公知のものなどが用いられる。

【0024】

メッキ槽3は、ロールR及び一対のロールチャック2をメッキ液Lに浸漬させるため、一対のロールチャック2に対して相対的に上下方向に移動することができる。この相対的な移動においてはメッキ槽3が上下に移動してもよいし、一対のロールチャック2が上下方向に移動してもよく、また、両方が移動してもよい。メッキ槽3には、図示しないメッキ液補給槽が連結されている。このメッキ積補給槽によれば、メッキ槽3内のメッキ液Lの量や濃度を一定に保つように、メッキ槽3内のメッキ液Lの変化に応じて、適宜メッキ液Lを供給することができる。

【0025】

当該メッキ槽3内に貯留されるメッキ液Lとしては、一般的な印刷用のロールRをメッキするための公知のものが適宜使用され、銅メッキ、ニッケルメッキ、クロムメッキ等を行うことができる。このメッキ液Lの濃度等は、メッキの種類や、ロールの種類、メッキ装置1にかける電圧、電流の大きさ等に応じて適宜設定される。

【0026】

図示しない陽極は、メッキ槽3内に配設されている。当該メッキ装置1によれば、この陽極と、陰極となるロールR(通電部7)との間でメッキ電流を流すことが可能となり、ロールRへのメッキを施すことができる。当該陽極としては、公知のものを用いることができ、例えば、含リン銅ボール等を用いることができる。なお、この陽極である含リン銅ボール等は、メッキ槽3内の両側面に設けられるチタンケースに入れて使用される。この陽極としては、その他不溶性陽極なども使用することができる。

【0027】

一対のメッキ電流遮蔽器5は、それぞれのロールチャック2に外嵌するように対向配置されている。また、各メッキ電流遮蔽器5は、ロールチャック2の軸方向に移動可能にレール9から吊設されている。このメッキ電流遮蔽器5は、ロールRの両端部へのメッキ電流の集中を抑制する。なお、レール9は、一対のロールチャック2の上側に、かつ、ロールチャック2の軸方向に設けられている。当該メッキ電流遮蔽器5は、このようにロールチャック2の軸方向に移動可能に吊設されているため、メッキされるロールRのサイズにあわせて、ロール端面との間隔を調整することができ、ロール端面及び周面両端部へのメッキの厚さの調節を容易にすることができる。また、当該メッキ電流遮蔽器5は、ロールチャック2の軸方向に移動可能に吊設されていることで、ロールRのロールチャック2への取り付け及び取り外し作業においても、メッキ電流遮蔽器5が邪魔になることなく作業を行うことができる。

【0028】

メッキ電流遮蔽器5は、詳細には図2に示されるように、ロール端面被覆板10と、一対のロール周面端部被覆板11とを備えている。このロール端面被覆板10と、ロール周面端部被覆板11とは、メッキ電流を遮蔽できる材質で形成されている。このような材質としては、合成樹脂や、ガラス、木材、合成樹脂で塗装等被覆された金属などが挙げられるが、加工及び取扱いの容易さ、耐久性の観点から合成樹脂が好ましい。この材質として用いられる合成樹脂としては特に限定されないが、例えば、塩化ビニル、ポリエチレンテレフタレート、ポリエチレンナフタレート、アクリル樹脂、ポリカーボネート、ポリスチレン、ポリオレフィン、セルロースアセテート等が挙げられる。

【0029】

ロール端面被覆板10は、ロールチャック2に外嵌している。ロール端面被覆板10は矩形形状から下側の二頂点を切り欠いた形状(六角形)を有している。また、ロール端面被覆板10は、中央に円形孔12を有している。この円形孔12に、上記ロールチャック2が貫通している。この円形孔12のサイズとしては、スピンドル6の径と同等か、やや大きいサイズである。具体的には、この円形孔12のサイズとしては、スピンドル6の径以上スピンドル6の径の1.2倍以下が好ましい。この円形孔12が上記サイズより大きいと、この円形孔12とスピンドル6との隙間からメッキ電流が流れ込み、ロールRの端面へのメッキ厚が上昇するおそれがある。また、このように円形孔12とスピンドル6との間に僅かな隙間を設けることで、ロール端面及び周面端部近傍におけるメッキ電流の流れを生じさせ、ロール周面端部へのメッキ厚調整を容易に行うことができる。すなわち、この隙間によって、メッキ電流の流れを生じさせることで、ロール周面端部へ一定程度のメッキを付着させやすくすることができる。

【0030】

また、ロール端面被覆板10は、上方を連結具13で固定されている。連結具13は遮蔽器位置固定具14と連結している。この遮蔽器位置固定具14は、レール9の溝に嵌設され、軸方向(レール9方向)に移動可能に設けられている。また、この遮蔽器位置固定具14は、この位置固定具14の位置を調整し、固定することができるネジ15を有している。

【0031】

当該ロール端面被覆板10は、ロールRをロールチャック2によって固定した後、ネジ15を緩めて遮蔽器位置固定具14をレール9に沿って、ロールR方向に移動させることにより、ロールRの両端面を覆うことができる。従って、当該ロール端面被覆板10によれば、ロールRの両端面へのメッキ電流を遮蔽することができる。また、後述するようにロール端面被覆板10と、ロール周面端部被覆板11とは遮蔽器位置固定具14を介して一体となっているため、メッキ電流遮蔽器5として、レール9に沿って軸方向に移動することができる。

【0032】

各一対のロール周面端部被覆板11は、ロール端面被覆板10の対向面側(チャックされるロールR側)の左右に、ロール端面被覆板10に対して立っている状態、すなわち立設されている。またこのロール周面端部被覆板11は、鉛直方向に、それぞれ2枚が平行に設けられている。

【0033】

ロール周面端部被覆板11は、帯状形状を有している。当該ロール周面端部被覆板11によれば、ロールRの周面端部を覆うことができ、この部分へのメッキ電流を遮蔽することができる。従って、当該ロール周面端部被覆板11によれば、ロール周面両端部へ付着するメッキ厚を減少させることで、ロール周面へのメッキの均一な被覆を施すことができる。

【0034】

なお、当該ロール周面端部被覆板11とロール端面被覆板10との間は、固定されていないが、隙間の無いように当接していることが好ましい。この被覆板10と11との間に隙間がある場合は、この隙間からメッキ電流が流れ込むことで、ロール周面端部及び端面のメッキ厚が厚くなるなど、メッキ厚の制御性が低下する。

【0035】

当該ロール周面端部被覆板11は、切欠領域として、対向方向(チャックされるロールR方向)の端縁に複数のスリット16を有している。このスリット16は略等間隔に配設されている。このスリットの数としては、特に限定されないが、各ロール周面端部被覆板11あたり、4個以上8個以下が好ましい。

【0036】

当該ロール周面端部被覆板11によれば、このような複数のスリット16を切欠領域として有していることで、ロール周面端部被覆板11の非被覆部分の端部へのメッキ電流への集中を緩和させ、周面に被覆するメッキ厚を均一化することができる。すなわち、当該ロール周面端部被覆板11において、切欠領域(複数のスリット16等)が無い場合は、ロール周面端部被覆板11によって遮蔽されたメッキ電流は、被覆されていない最短の位置の境界付近へ集中することによって、図3(b)に示されるように、このロール周面端部被覆板11によって被覆されていない部分との境界付近のメッキ厚が大きくなってしまう。しかしながら、当該ロール周面端部被覆板11によれば、この切欠領域(複数のスリット16)によって、この境界付近へ集中するメッキ電流の一部をロール周面の端部方向へ誘導することで、このメッキ電流を分散させ、図3(c)に示されるように、メッキ厚の均一化を図ることができる。

【0037】

また、当該スリット16の形状としては、スリット16の幅が、対向先端方向(開口方向)に従って拡大している形状が好ましい。このような形状としては、図1及び図2のロール用メッキ装置1に示される放物線形状や、その他に、半円形状、三角形状、等脚台形状、ラッパ形状などが挙げられる。また、当該スリット16の深さ(チャックされるロールRの軸方向の長さ)としては、ロール周面端部被覆板11の幅(チャックされるロールRの軸方向の長さ)の1/10以上1/2以下が好ましく、1/8以上2/5以下が特に好ましい。

【0038】

当該ロール周面端部被覆板11によれば、スリット16が上記形状及び深さを備えていることによって、上記のロール周面端部における被覆されていない部分との境界付近へ集中するメッキ電流の分散を、ロールRの端部方向に向かって、より均一に行うことができる。従って当該ロール周面端部被覆板11によれば、ロール周面部端部近傍におけるメッキ厚の均一化をより促進することができる。

【0039】

ロール周面端部被覆板11は、切欠領域として、さらに中央に一列に配設される複数の貫通孔17を有している。この貫通孔17の形状としては特に限定されず、例えば、円形状、多角形状、扇形状等が適宜採用される。この貫通孔17の形状としては、特に、対向方向を長軸とした楕円形状が、一定のメッキ電流をロール周面端部にまで容易に流すことができる点において好ましい。また、この貫通孔17の形状としては、ロール端面被覆板10方向に沿って開口径が徐々に小さくなる形状(略三角形状や、扇形状など)も、ロール周面端部におけるメッキ厚を調整する点において好ましい。この貫通孔17の形状は、メッキされるロールRのサイズ、種類、メッキ液Lの濃度、種類、メッキ電流の電圧、電流等に適宜応じて、より均一なメッキ厚となるように調整される。

【0040】

この貫通孔17の数としては、特に限定されないが、スリット16の間にそれぞれ位置することが好ましく、従って、スリットの数とほぼ同数(スリットの数と同数、又は差が2個以内)であることが好ましい。

【0041】

当該ロール周面端部被覆板11によれば、このように切欠領域として、複数の貫通孔17をさらに有していることで、ロール周面端部被覆板11によって、ロール周面両端部が覆われているにもかかわらず、ロール周面端部の先端付近にまで、メッキ電流を到達させることができる。従って、当該ロール周面端部被覆板11によれば、図3(d)に示されるように、ロール周面端部の先端付近にまで所定厚さのメッキを行うことが可能となり、ロール周面のメッキ厚をさらに均一化させることができる。

【0042】

なお、このように、ロール周面端部のメッキ厚を一定にするためには、切欠領域であるスリット16及び貫通孔17の数や位置、形状をそれぞれのロール用メッキ装置の状態において、メッキ厚が最も均一となるように調整することが必要となる。従って、当該ロール用メッキ装置において、切欠領域(スリット16及び貫通孔17)の形状が適宜変更できるように設計されていることも好ましい。

【0043】

この切欠領域(スリット16及び貫通孔17)の面積は、対向先端方向に従って拡大するように形成されている。当該メッキ電流遮蔽器5によれば、このようにロール周面端部被覆板11に設けた切欠領域が上記形状となることで、ロール周面端部被覆板11の非被覆部分の端部へのメッキ電流への集中を緩和させ、かつ、このメッキ電流をロール周面端部被覆板11の被覆部分方向へ均一的に分散させることができるため、ロール周面のメッキ厚をさらに均一にすることができる。なお、この切欠領域の面積が対向先端方向に従って拡大するとは、対向先端方向に従って面積が減少する部分が無ければよく、一部分において面積が変動しない領域がある場合も含むものとする。

【0044】

ロール周面端部被覆板11の下端部18は、ロールRの半径方向に屈曲している。当該ロール周面端部被覆板11によれば、下端部18がこのようにロールRの半径方向に屈折していることで、ロール周面端部の斜め下方向も、このロール周面端部被覆板11によって被覆されることができる。すなわち、当該ロール周面端部被覆板11によれば、ロールRの周面端部の両横のみならず、両左右斜め下方向をも覆うことで、ロール周面部端部のメッキ厚の制御をより確実かつ精密に行うことを可能とする。

【0045】

当該ロール周面端部被覆板11は、上部が連結具19と連結し、連結具19と固定されている。この連結具19は、レール9と垂直に位置する幅調整アーム20の両端に固定されている。この幅調整アーム20は、遮蔽器位置固定具14の上側に配設され、固定されている。当該ロール周面端部被覆板11は、この幅調整アーム20を調整させることでロールRの半径方向(ロール周面端部被覆板11の法線方向)へ対称に移動することができる。

【0046】

当該ロール周面端部被覆板11によれば、このように、それぞれ対のロール周面端部被覆板11が、ロールRの半径方向へ対称に移動する、すなわち対の被覆板11間の距離を調整することができるため、メッキされるロールRの径に併せて、ロールR周面と、ロール周面端部被覆板11との間隔を調整することができる。従って、メッキ電流遮蔽器5によれば、ロール周面両端部へ流れ込むメッキ電流の制御を容易とし、その結果、ロール周面両端部へのメッキの厚さの調節を容易に行うことができる。

【0047】

なお、本発明のロール用メッキ装置は、上記実施形態に限定されるものではなく、例えば、ロール周面端部被覆板が一枚で形成されていてもよい。また、ロール周面端部被覆板の切欠領域として、スリットのみ、又は貫通孔のみで形成されていてもよい。また、この切欠領域の面積の調整を例えば、貫通孔の密度差や、径の差によって設けたものであってもよい。このようなロール用メッキ装置によっても、ロール端部へのメッキ電流の集中を抑制することができ、メッキを均一な厚さに施すことができる。

【産業上の利用可能性】

【0048】

以上のように、本発明のロール用メッキ装置は、ロールの周面へのメッキを均一な厚さに施すことができるメッキ装置として有用であり、印刷用のロール、特にグラビア印刷用のロールをメッキする装置として好適に用いることができる。

【符号の説明】

【0049】

1 ロール用メッキ装置

2 ロールチャック

3 メッキ槽

5 メッキ電流遮蔽器

6 スピンドル

7 通電部

8 防液キャップ

9 レール

10 ロール端面被覆板

11 ロール周面端部被覆板

12 円形孔

13 連結具

14 遮蔽器位置固定具

15 ネジ

16 スリット

17 貫通孔

18 下端部

19 連結具

20 幅調整アーム

R ロール

L メッキ液

【特許請求の範囲】

【請求項1】

メッキ対象のロールの両端をチャックし、このロールを陰極として通電させ、軸中心に回転可能に構成される一対のロールチャックと、

メッキ液を貯留し、このメッキ液にロールを浸漬させるメッキ槽と、

上記メッキ槽内に設けられる陽極と、

上記ロールチャックに外嵌するよう対向配設され、ロール端部へのメッキ電流の集中を抑制する一対のメッキ電流遮蔽器と

を備えるロール用メッキ装置であって、

上記メッキ電流遮蔽器が、上記ロールチャックの軸方向に移動可能に吊設されており、

上記ロールチャックに外嵌するロール端面被覆板と、

このロール端面被覆板の対向面側に立設され、切欠領域を有する帯状のロール周面端部被覆板と

を備えることを特徴とするメッキ装置。

【請求項2】

上記切欠領域の面積が、対向先端方向に従って拡大している請求項1に記載のロールメッキ装置。

【請求項3】

上記切欠領域が、複数のスリット及び/又は貫通孔によって形成されている請求項1又は請求項2に記載のロールメッキ装置。

【請求項4】

上記ロール周面端部被覆板がロールの半径方向に移動可能に設けられている請求項1、請求項2又は請求項3に記載のロールメッキ装置。

【請求項5】

上記ロール周面端部被覆板が鉛直方向に設けられ、このロール周面端部被覆板の下端部が、ロールの半径方向に屈曲している請求項1から請求項4のいずれか1項に記載のロール用メッキ装置。

【請求項1】

メッキ対象のロールの両端をチャックし、このロールを陰極として通電させ、軸中心に回転可能に構成される一対のロールチャックと、

メッキ液を貯留し、このメッキ液にロールを浸漬させるメッキ槽と、

上記メッキ槽内に設けられる陽極と、

上記ロールチャックに外嵌するよう対向配設され、ロール端部へのメッキ電流の集中を抑制する一対のメッキ電流遮蔽器と

を備えるロール用メッキ装置であって、

上記メッキ電流遮蔽器が、上記ロールチャックの軸方向に移動可能に吊設されており、

上記ロールチャックに外嵌するロール端面被覆板と、

このロール端面被覆板の対向面側に立設され、切欠領域を有する帯状のロール周面端部被覆板と

を備えることを特徴とするメッキ装置。

【請求項2】

上記切欠領域の面積が、対向先端方向に従って拡大している請求項1に記載のロールメッキ装置。

【請求項3】

上記切欠領域が、複数のスリット及び/又は貫通孔によって形成されている請求項1又は請求項2に記載のロールメッキ装置。

【請求項4】

上記ロール周面端部被覆板がロールの半径方向に移動可能に設けられている請求項1、請求項2又は請求項3に記載のロールメッキ装置。

【請求項5】

上記ロール周面端部被覆板が鉛直方向に設けられ、このロール周面端部被覆板の下端部が、ロールの半径方向に屈曲している請求項1から請求項4のいずれか1項に記載のロール用メッキ装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−122233(P2011−122233A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−283445(P2009−283445)

【出願日】平成21年12月14日(2009.12.14)

【出願人】(599154065)株式会社 カスタムグラビア (3)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月14日(2009.12.14)

【出願人】(599154065)株式会社 カスタムグラビア (3)

【Fターム(参考)】

[ Back to top ]