ロール装置

【課題】面長1m程度の短いロールから、面長10m又はそれ以上のロールまでの全てに対応でき、かつ運転中においても簡便・簡単・迅速にロール表面の曲率を容易に変更することができるロール装置を提供する。

【解決手段】ロール12は、同軸的なロールシャフト14及びロールシェル16と、これらをつなぐつなぎパイプ18とを備えている。ロールシャフト14及びロールシェル16の長手方向の中間部がつなぎパイプ18で連結されている。ロールシェル16の両端にシェル軸支体28が取り付けられており、このシェル軸支体28がシェル用ベアリング30、スライドハウジング32を介してベースプレート26に支持されている。アジャスタボルト36を回してスライドハウジング32,32を移動させることにより、ロールシェル16がベンディングする。

【解決手段】ロール12は、同軸的なロールシャフト14及びロールシェル16と、これらをつなぐつなぎパイプ18とを備えている。ロールシャフト14及びロールシェル16の長手方向の中間部がつなぎパイプ18で連結されている。ロールシェル16の両端にシェル軸支体28が取り付けられており、このシェル軸支体28がシェル用ベアリング30、スライドハウジング32を介してベースプレート26に支持されている。アジャスタボルト36を回してスライドハウジング32,32を移動させることにより、ロールシェル16がベンディングする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロール装置に係り、特にロールがベンディング可能となっているロール装置に係る。詳しくは、本発明は、プラスチックスフィルムや紙、金属箔(以後、特に限定しない限りウェブと総称する)を製造する工程や、それらのウェブ基材にコーティング、蒸着等の表面処理やラミネーティングを施す工程(以後、特に限定において、ウェブのしわ伸ばしの目的で製造工程内に設置されるロール(一般的にエキスパンダーロールと呼ばれる)、ウェブ巻き取り時の外周空気の巻き込みを防ぐ目的で製造工程内に設置されるロール(一般的にタッチロール、コンタクトロールと呼ばれる)、及びウェブを挟み込んでウェブに駆動力を与えたり、テンションカットしたり、複数のウェブを接着したりする目的で製造工程内に設置されるロール(一般的にニップロールやピンチロールと呼ばれる)等に好適なロール装置に関するものである。

【背景技術】

【0002】

種々のウェブの製造工程や、それらのウェブ基材にコーティング、蒸着等の表面処理やラミネーティングを施す工程(以後、ウェブ処理工程と記載する)内には、種々の目的で各種ロールが配置されている。通常の搬送目的等に用いられるロールはストレート形状が一般的であるが、搬送過程で生じるウェブのしわを伸ばす目的で設置されるロール、ウェブ巻き取り時の外周空気の巻き込みを防ぐ目的で設置されるロール、及びウェブを挟み込んでウェブに駆動力を与えたり、テンションカットしたり、複数のウェブを接着したりする目的で設置されるロールとして、ロール軸心線を含む平面内において湾曲させることが可能なベンディングロールが用いられることがある。

【0003】

ロールのベンディングの曲率を変更させる機構として、特許文献1には、湾曲可能な軸の表面に軸受けを介してロール外套を設置し、軸を湾曲させることによりロール外套表面の曲率を変化させる機構が記載されている。特許文献2には、コンタクトロールの両サイドから軸受けを介して制御軸を差し込み、制御軸端部を押すことにより制御軸の角度を変え、それによってコンタクトロール表面の曲率を変化させる機構が記載されている。特許文献3には、円筒状の外筒部材(ロールシェル)と中心軸をロール中央部において外筒部材の内周面に固定装着されたリング部材と中心軸の外周面に固定装着されたリング部材をボルトにより締結し、ロール内部両端部に設けた周方向複数箇所に可変スペーサー機構によりその機構の外側、内側に設置された軸受けの相対位置を変化させて外筒部材表面の曲率を変化させる機構が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2006−527335

【特許文献2】特開平5−178505

【特許文献3】特開2007−113688

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、例えばフィルム製造ラインではフィルム幅が9m、製紙ラインでは紙幅が10mにも達しており、それに合わせてロール面長が長大化している。また、同じ製造ラインで多品種生産が要求され頻度の高いロール表面の曲率の調整が要求されている。

【0006】

特許文献1のベンディングロールは、湾曲した軸上で軸受けが回転する為に軸受け抵抗が増え、フィルムに過度の張力を与えることになる上、軸受け寿命が短くなり、多頻度でのメンテナンスが要求されるという問題があった。また、高速回転になると振動が発生し易くなる。また、ロールの長大化に伴い、軸を湾曲させる為のフレームや調整ネジ等の部品が大型化し、かつ強力な力が必要となり現実化は困難であった。

【0007】

特許文献2のベンディングロールでは、ロールの両端から差し込んだ制御軸によりロール全体を曲げる必要がある為に、ロール表面の曲率可変の為には専用の大型設備と強力な力、及びそれを支える強力な部材が必要であった。

【0008】

特許文献3のベンディングロールは、ロール表面の曲率を変更する機構がロール内部に設置されており、ロール表面の曲率を変更する為にはロールの回転を一旦止める必要がある為に、運転中におけるロール表面の曲率変更は出来なかった。また、曲率を調整する為には周方向複数箇所の可変スペーサー機構を調整する必要があり、ロール表面曲率の調整には高度な技術が要求されるものと推定される。

【0009】

本発明の目的は、面長1m程度の短いロールから、面長10m又はそれ以上のロールまでの全てに対応でき、かつ運転中においても簡便・簡単・迅速にロール表面の曲率を容易に変更することができるロール装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明(請求項1)のロール装置は、円筒状のロールシェルと、該ロールシェル内に該ロールシェルと同軸状に配置されたロールシャフトと、該ロールシェル及びロールシャフトの長手方向の中間部分において該ロールシェルとロールシャフトとの間に介在されたつなぎ部材と、該ロールシャフトの両端にそれぞれ設けられたシャフト軸支体と、該シャフト軸支体をシャフト用ベアリングを介して支持するシャフトハウジングと、該ロールシェルの両端にそれぞれ設けられたシェル軸支体と、該シェル軸支体をシェル用ベアリングを介して支持しており、ロールの軸心線と直交方向に移動可能なスライドハウジングと、該スライドハウジングをロールの軸心線方向と直交方向に進退させてロールシェルのベンディング量を調節するための進退装置とを備えてなるものである。

【0011】

請求項2のロール装置は、請求項1において、前記進退装置は、前記スライドハウジングを前記進退方向に押して移動させるためのアジャスタボルトを備えており、該アジャスタボルトは、前記シェル軸支体を挟んだ両側にそれぞれ配置されていることを特徴とするものである。

【0012】

請求項3のロール装置は、請求項2において、前記スライドハウジングからブラケットが延設されており、前記アジャスタボルトは該ブラケットに螺着され、該アジャスタボルトの先端が前記シャフトハウジングに当接していることを特徴とするものである。

【0013】

請求項4のロール装置は、請求項1において、前記進退装置はシリンダ装置であることを特徴とするものである。

【0014】

請求項5のロール装置は、請求項1ないし4のいずれか1項において、前記つなぎ部材は、前記ロールシェル及びロールシャフトと同軸のつなぎパイプであり、該つなぎパイプの外周面がロールシェルの内周面に接着され、該つなぎパイプの内周面がロールシャフトの外周面に接着されていることを特徴とするものである。

【0015】

請求項6のロール装置は、請求項5において、前記ロールシャフト、ロールシェル及びつなぎパイプが炭素繊維強化合成樹脂製であることを特徴とするものである。

【0016】

請求項7のロール装置は、請求項6において、ロールシェルを構成する炭素繊維強化合成樹脂のヤング率が60〜160GPaであり、ロールシャフトを構成する炭素繊維強化合成樹脂のヤング率が100〜400GPaであることを特徴とするものである。

【0017】

請求項8のロール装置は、請求項1ないし7のいずれか1項において、前記ロールシャフト軸心に対してロールシェル軸心を最大で次の式で計算される量、偏心させることが可能とされていることを特徴とするものである。

最大偏心量[mm]=面長[mm]÷500

【発明の効果】

【0018】

本発明のロール装置は、ロールシェル内にロールシャフトが同軸状に配置され、それらの長手方向の中間部につなぎ部材が介在されている。ロールシェル及びロールシャフトの両端にそれぞれシェル軸支体及びシャフト軸支体が取り付けられており、シェル軸支体がシェル用ベアリングを介してスライドハウジングに支持され、シャフト軸支体がシャフト用ベアリングを介してシャフトハウジングに支持されている。

【0019】

ロールシェルを支持するスライドハウジングはロールの軸心線と直交方向にスライド可能となっており、進退装置によって該スライドハウジングを該方向に進退させることにより、ロールシェルをベンディングさせ、またスライドハウジングの移動量を調節することにより、ロールシェルのベンディング量を調節することができる。本発明では、ロールが回転しているときでもスライドハウジングを進退させてベンディング量を調節することができる。

【0020】

本発明のロール装置は、ロール両端に設置された進退装置のみを調整するだけで、従来のベンディングロールに比して、簡便・簡単・迅速にロール表面の曲率を調整でき、かつ1m程度の短いロールから、例えば面長10mというような長大なロールまでの全てに対応できる。例えば、種々のウェブの製造工程や、ウェブ処理工程内に設置される搬送過程で生じるウェブのしわを伸ばす目的で設置されるロール、ウェブ巻き取り時の外周空気の巻き込みを防ぐ目的で設置されるロール、及びウェブを挟み込んでウェブに駆動力を与えたり、テンションカットしたり、複数のウェブを接着したりする目的で設置されるロールとして採用されることにより、従来以上に高品質(しわ少、空気巻き込み少、傷少等々)なウェブ製品を、高生産性(高速、広幅、高歩留まり)で生産することが可能となる。ロール表面の曲率を各々の運転条件内で適切な量に調整することにより、当該ロールに接触するウェブ全幅に対して均一な張力や接圧をかけることが出来るようになる。

【0021】

この進退装置としてアジャスタボルトを採用することにより、スライドハウジングを容易にスライドさせることができると共に、スライドハウジングのスライド量を容易に微調節してベンディング量を微調節することができる。

【0022】

このアジャスタボルトをスライドハウジングから延設されたブラケットに螺着させ、アジャスタボルトの先端をシャフトハウジングに当接させた場合、アジャスタボルトを回転させることにより、アジャスタボルトがシャフトハウジングから反力を得てスライドハウジングが進退する。

【0023】

なお、進退装置は、アジャスタボルトに限定されるものではなく、空気圧シリンダ装置などのシリンダ装置であってもよい。

【0024】

前記つなぎ部材としてはつなぎパイプが好適である。ロールシェル、ロールシャフト及びつなぎ部材を炭素繊維強化合成樹脂製とすることにより、ロールが軽量化される。

【0025】

本発明では、ロールシャフト軸心に対してロールシェル両端部の軸心を0mm〜最大で下記の式1で表される最大偏心量だけ偏心させることが可能なこと、すなわちロール表面の曲率を0〜最大で下記の式2で表される量だけ可変可能なことが望ましい。

【0026】

最大偏心量[mm]=面長[mm]÷500・・・式1

曲率[−]=ロール中央部外径[mm]/(ロール両端部外径[mm]−実偏心量[mm])・・・式2

【図面の簡単な説明】

【0027】

【図1】実施の形態に係るロール装置の概略的な水平断面図である。

【図2】ロールシェルのベンディング状態を示す模式的な水平断面図である。

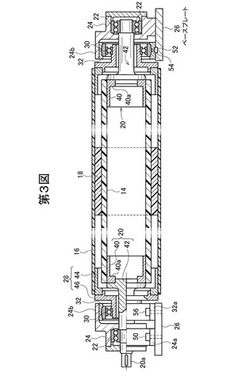

【図3】実施の形態に係るロール装置の詳細な縦断面図である。

【図4】実施の形態に係るロール装置の平面図である。

【図5】実施の形態に係るロール装置の左側面図である。

【図6】別の実施の形態に係るロール装置の概略的な水平断面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して実施の形態に係るロール装置について説明する。第1図は実施の形態に係るロール装置の概略的な水平断面図、第2図はロールシェルのベンディング状態を示す模式的な水平断面図である。

【0029】

まず、この第1,2図を参照してロール装置の全体構成について説明する。

【0030】

このロール装置10のロール12は、同軸的なロールシャフト14及びロールシェル16と、これらをつなぐつなぎパイプ18とを備えている。ロールシャフト14及びロールシェル16の長手方向の中間部がつなぎパイプ18で連結されている。つなぎパイプ18の内周面はロールシャフト14の外周面に固着され、外周面はロールシェル16の内周面に固着されている。

【0031】

ロールシャフト14の両端にシャフト軸支体20が取り付けられている。第1図の左側のシャフト軸支体20には、モータ及び減速ギヤ等よりなる駆動装置(図示略)が連結される駆動装置連結部20aが設けられている。このシャフト軸支体20はシャフト用ベアリング22及びシャフトハウジング24を介してベースプレート26(第1図では図示略。第3〜5図参照)に支持されている。このシャフトハウジング24はシャフト軸支体20及びベアリング22の外周を取り巻いており、また、ベースプレート26に対し固定設置されている。

【0032】

ロールシェル16の両端にシェル軸支体28が取り付けられており、このシェル軸支体28がシェル用ベアリング30、スライドハウジング32を介してベースプレート26に支持されている。このスライドハウジング32は、シェル軸支体28及びベアリング30の外周を取り巻いている。このスライドハウジング32は、ベースプレート26に対しロール12の軸心と直交方向(第1図では上下方向、第3図では紙面と垂直方向、第5図では左右方向)にスライド可能に取り付けられている。

【0033】

シェル軸支体28を挟んでこのスライドハウジング32の両側からブラケット34が突設され、該ブラケット34に設けられた雌螺子孔34aにアジャスタボルト36が螺合している。ブラケット34,34は、シェル軸支体28を挟んで反対側に、かつ同一高さに設けられている。

【0034】

アジャスタボルト36,36は水平一直線上に位置しており、各アジャスタボルト36,36の先端はシャフトハウジング24の側面に当接している。各アジャスタボルト36にはロックナット38が螺合している。

【0035】

各アジャスタボルト36のうち第5図の左側のアジャスタボルト36a,36bを回して左側のブラケット34をシャフトハウジング24に向かって(第5図の右方に)移動させ、第5図の右側のアジャスタボルト36c,36dを回して右側のブラケット34を右方に移動させると、各スライドハウジング32,32が第1図の下方に(第5図では右方に)移動する。ロールシェル16の長手方向の中央部にあっては、ロールシェル16とロールシャフト14との間につなぎパイプ18が存在するが、それ以外ではロールシェル16とロールシャフト14との間は空隙部となっているので、このようにスライドハウジング32,32を第1図の下方に移動させることにより、第2図のようにロールシェル16が第2図において上に凸となるように湾曲(ベンディング)する。なお、スライドハウジング32,32を逆方向に移動させると、ロールシェル16は第2図において下に凸となるように湾曲する。

【0036】

この実施の形態では、アジャスタボルト36は各ハウジング24,32外に位置しており、ロール12が回転しているときでもアジャスタボルト36を回してスライドハウジング32,32を移動させ、ロールシェル16の湾曲の曲率を調節することができる。

【0037】

なお、当然ながらアジャスタボルト36を回すときにはロックナット38を必要に応じ緩めておき、ロールシェル16の曲率調節終了後にはロックナット38を締める。

【0038】

次に、第3図〜第5図を参照して、このロール装置の細部構成について説明する。

【0039】

シャフト軸支体20は、ロールシャフト14の両端に内嵌し固着された短い略円筒状の軸本体取り付け用ボス40と、該ボス40にボルトによって連結された軸本体42とを備えている。

【0040】

軸本体42は、基軸部と、該基軸部の一端から拡開するフランジ部とを備えており、このフランジ部の外周縁部に前記軸本体取り付け用ボス40がボルトによって連結されている。

【0041】

ロール12の第1,3,4図における左側の軸本体42にあっては、基軸部の他端に前記駆動装置連結部20aが設けられている。

【0042】

シェル軸支体28は、ロールシェル16の両端に内嵌し固着された短い略円筒状のつば取り付け用ボス44と、該ボス44にボルトによって連結されたつば46とを備えている。つば46は円筒状の基軸部と、該基軸部の一端側から拡開するフランジ部とを有しており、該フランジ部の外周縁部が前記つば取り付け用ボス44にボルトによって固定されている。該つば46の円筒状の基軸部の内孔に軸本体42の基軸部が内挿されている。軸本体42の基軸部外周面とつば46の基軸部内周面との間には所定の間隙があいている。軸本体42は、つば46の内孔を通って外方に延出している。

【0043】

軸本体42の基軸部がベアリング22を介してシャフトハウジング24に支持されている。該シャフトハウジング24の下部から突設された取付座部24aがボルト50によってベースプレート26に固定されている。

【0044】

つば46の基軸部がベアリング30を介してスライドハウジング32に支持されている。スライドハウジング32は、ベースプレート26に設けられたキー溝52(第3図)に対しキー54を介して係合している。このキー溝52は、ロール12の軸心線と直交方向に延在している。スライドハウジング32は、その下部から突設された取付座部32aがボルト56によってベースプレート26に固定されている。ボルト56を緩めることにより、スライドハウジング32がキー溝52に沿ってスライド可能となり、ボルト56を締め込むことによりスライドハウジング32がベースプレート26に固定される。

【0045】

なお、シャフトハウジング24には、スライドハウジング32の上側へ張り出す張出部24bが設けられている。

【0046】

以下、ロール装置10の長所、好適な構成材料、寸法、その他の態様等について説明する。

【0047】

この実施の形態のロール装置10では、ロールシャフト14とロールシェル16をつなぎパイプ18を介して接着接合することにより、ロール装置10の内奥部でロールシャフト14とロールシェル16をボルトで締結する等の複雑な作業が不要となる。また、ロールシェル16の両端にロール表面曲率可変機構(進退装置)を設けてあるので、ロール表面曲率を変化させる時にロールを装置から一旦取り出す等の繁雑な作業が必要なく、簡便・簡単・迅速にロール表面の曲率半径を調整することが可能である。

【0048】

つなぎパイプ18の長さは、ロール使用条件毎に設定されるので特に限定されないが、通常はロールシェル面長の1/25から1/1.1の範囲の長さ、好ましくは1/20から1/2、更に好ましくは1/20から1/3である。ロール面長の1/25の長さより短いとロール面に当たる全圧力が当該部分に集中し、破損の原因となることが考えられる。またロール面長の1/1.1より長いとロール端部のロール表面曲率可変機構の効果が小さくなることがある。また、つなぎパイプ18の位置についてもロール使用条件毎に設定されるので特に限定されないが、通常はロール軸方向中央につなぎパイプ中央が左右対称になるように配置されることが好ましい。ロール軸中央部にはつなぎパイプを配置せず、二つのつなぎパイプを中央対称の位置に設置してもよい。また、ロール表面を左右非対称にベンディングさせる目的で本ロールを用いる場合は、設計に応じてつなぎパイプの位置を中央対称位置からずらして配置してもよい。

【0049】

本発明のロールは、ロールシャフト14の軸心に対してロールシェル16の両端部の軸心を最大で次の式1計算される量、偏心させることが出来るように構成することが好ましい。

最大偏心量[mm]=面長[mm]÷500・・・式1

【0050】

本発明では、ロールシャフト軸心に対してロールシェル両端部の軸心を偏心させることが出来る進退装置を採用したことにより、簡便・簡単・迅速にロール表面の曲率半径を調整することが可能である。最大偏心量については、可変範囲が大きい方がロール性能上は自由度が広まり好ましいが、その為にはロールシェルとロールシャフト間の距離を大きく取る必要があり、かつ偏心させる為に強力な力が必要となる。そのため、最大偏心量は式1で計算される量あれば充分であり、ロール製造面、実用面から考慮すると次の式3で計算される量であることが好ましい。

最大偏心量[mm]=面長[mm]÷800・・・式3

【0051】

本発明のロールのロール表面曲率可変機構として採用される進退装置は、ロールシェル端部のつば部に取り付けたベアリングをロールシャフトを回転させるベアリングに対して偏心させることにより、ロールシェル両端部の軸心をロールシャフト軸心に対して偏心させるものである。

【0052】

進退装置でロールシェル端部のつば部に取り付けたベアリング30をロールシャフト軸心に対して偏心させることにより、ロールシャフトとロールシェルがつなぎパイプを介して一体化された二重管構造のロールのロールシェルに曲げの力が働き、ロール表面をベンディングさせること、すなわち曲率を付与することが可能である。

【0053】

進退装置の機構についてはロール使用条件、及び周辺環境等を考慮して設定されるので特に限定されないが、例えば、ロールシェル端部のつば部に取り付けたベアリングの外輪にリングを嵌めて空気圧シリンダ装置又は油圧シリンダ装置などのシリンダ装置で押す機構や、同ベアリングのハウジング全体を位置決めボルトにより移動させ偏心量を調整する等の機構などがある。上記実施の形態では、後者を採用し、位置決めボルトとしてアジャスタボルト36を用いている。

【0054】

第6図は、進退装置として空気圧シリンダ装置70を用いた実施の形態に係るロール装置の概略的な水平断面図であり、前記第1図と同様部分の断面構成を示している。

【0055】

この実施の形態では、スライドハウジング32のブラケット34及びアジャスタボルト36が省略され、代わりに空気圧シリンダ装置70によってスライドハウジング32が進退される。空気圧シリンダ装置70は、シリンダ72と、該シリンダ72内のピストン74と、該ピストン74に連なるピストンロッド76とを備えている。シリンダ72はベースプレート26(第6図では図示略)に固定されている。ピストンロッド76の先端は、アタッチメント78を介してスライドハウジング32の側面に連結されている。この空気圧シリンダ装置70は復動式のものであり、シリンダ72内のヘッドエンド側に空気圧をかけることによりピストンロッド76が前進し、シリンダ72内のロッドエンド側に空気圧をかけることによりピストンロッド76が後退する。このようにピストンロッド76を突出又は後退させることにより、ロールシェル16のベンディング量を調節することができる。なお、スライドハウジング32はシェル用ベアリング30の外輪に嵌めたリングにて構成されてもよい。

【0056】

ロールシェルは炭素繊維強化プラスチック(Cabon Fiber Reinforced Plastics:CFRP、以下、CFRPと称する)で構成されることが好ましい。

【0057】

CFRPは、使用する炭素繊維の種類やその積層方向を制御することにより、金属のアルミニウムのヤング率69GPaを下回る低ヤング率から、鉄のヤング率206GPaを上回る高ヤング率までヤング率を制御できる。

【0058】

ロールシェル16を金属製にすると、重量が大きくなりロール全体が重くなってしまうこと、及びロールシェル16の自重たわみが増えてしまいロールシェルの曲率に影響を与え、曲率の調整が困難になること等の懸念があるが、ロールシェル16を軽量なCFRPにすることにより、これらの問題を改善することが出来て好ましい。なお、CFRPよりなるロールシェル16と金属製のつば取り付け用ボス44をボルト等で締結して一体化する構造にすると、使用中の応力集中等の原因により破損事故が発生しやすくなる。そこで、ボス44はロール16に対し接着されることが好ましい。

【0059】

ロールシェル16を構成するにCFRPは、そのヤング率が60〜160GPa、特に60〜100GPaの範囲にあることが好ましい。このようにヤング率が小さいCFRPにてロールシェル16を構成することにより、ロールシェル16をベンディングさせるのに要する力が小さくて足りるようになる。なお、ヤング率が60GPaより低いと自重たわみが増えてしまい、曲率調整が困難になることがある。またヤング率が160GPaより高いとロール表面に曲率を与える為に必要な力が過大になることがある。

【0060】

ロールシャフト14も、CFRP製とされ、これに対し金属製の軸取り付け用ボス40を接着して一体化し、該ボス40に金属製の軸本体42を連結した構造であることが好ましい。

【0061】

ロールシャフトを14を金属製にすると、重量が大きくなりロール全体が重くなってしまう。また、ロールシャフトの自重たわみが増えてロール全体のたわみが大きくなると共に、ロールシャフトを支えるベアリングの負荷が上昇し寿命が短くなってしまう等の懸念があるが、ロールシャフトを軽量なCFRPにすることにより、これらの問題を改善することが出来る。なお、CFRP製のロールシャフト14と金属製の軸取り付け用ボス40をボルト等で締結して一体化する構造にすると、使用中の応力集中等の原因により破損事故が発生しやすくなるので好ましくない。ロールシャフト14に対し金属製軸取り付け用ボス40を接着した場合は、軸本体42は軸取り付け用ボス40にボルト等を用いて締結するのが好ましい。

【0062】

ロールシャフト14の両端には、ロールシェル端部のつば部に力をかけてロールシェルをベンディングさせる際にその反力が生じる。ロールシャフト14のヤング率が低いと、ロールシェル16をベンディングさせる際にロールシャフト14がたわんでしまい好ましくない。そのため、ロールシャフト14を構成するCFRPのヤング率はロールシェル14のCFRPのヤング率よりも大きく、かつ、100〜400GPa、特に160〜400GPa、とりわけ240〜400GPaであることが好ましい。ヤング率が100GPaより低いとロールシャフトのたわみが増えてしまい、曲率調整が困難になることから好ましくない。またヤング率が400GPaより高いと設計上は好ましいが、使用する炭素繊維のグレードが高くなり非常に高価になってしまうので現実的ではない。

【0063】

ロールシェル14とロールシャフト16を接続するつなぎパイプ18もCFRP製であることが好ましい。この場合、当該つなぎパイプ18の外周面にロールシェル16を接着し、内周面にロールシャフト14を接着接合して、一体化させるのが好ましい。つなぎパイプとロールシェル及びロールシャフトとを、ボルト等で締結して一体化する構造にすると、使用中の応力集中等の原因により破損事故が発生しやすくなるので好ましくない。

【0064】

つなぎパイプを金属製にすると、ロールセンターに近いロール中央部に重量が大きなつなぎパイプが設置される為に、ロール全体が重くなってしまうこと、及びロールシャフトの自重たわみが増えてしまう等の懸念があるが、つなぎパイプを軽量なCFRP製にすることにより、これらの問題を改善することが出来る。

【実施例】

【0065】

[実施例1]

三菱樹脂製の炭素繊維プリプレグHyEJ34M65PDHX1、HyEJ17HX1、HyEJ25HX1を使用して、シートワインディング法にてロールシェル用、ロールシャフト用及びつなぎパイプ用の3種類のCFRPパイプを製造した。CFRPパイプのヤング率はロールシェル用が80GPa、ロールシャフト用が240GPa、つなぎパイプ用が210GPaであった。

【0066】

それぞれのCFRPパイプについて長さ決め、外径粗研磨を行った後に、まずロールシェル16の内面かつ軸方向中央部につなぎパイプ18の外周面を接着した。つなぎパイプ18の長さは一つが300mmであり、ロール面長2700mmに対するつなぎパイプの長さは300/2700=11.1%であり、面長の約1/9の長さであった。次にロールシェル16の両端にS45C製つば取り付け用ボス44を接着し、そこにS45C製つば46をボルト接合により締結した。全体を研磨し精度出しをした後に、ロールシェル16の表面にゴムライニング(NBR、硬度JIS70°)を施し、さらに金属製つば46基準で研磨しロール表面の精度出しを行った。

【0067】

ロールシャフト14については、まずロールシャフト14の両端にS45C製軸取り付け用ボス40を接着し、そこにS45C製軸本体42をボルトで締結した。次にロールシャフト全体を研磨し精度出しを行った。その後、S45C製つば46を取り外したロールシェル16に、ロールシャフト14を挿入し、ロールシャフト14の外面かつ軸方向中央部につなぎパイプ18の内周面を接着した。最後にS45C製つば46を再度、ボルトによりS45C製つば取り付け用ボス44に締結し、すべてを一体化した。

【0068】

つば46にロールシェル用ベアリング30を取り付け、スライドハウジング32にセットした。次に、ロールシャフト14をシャフトハウジング24にセットしロールシャフト用ベアリング22を軸本体42に組み込んだ。続いてスライドハウジング32とシャフトハウジング24をベースプレート12に載せ、ボルト50,56で連結した。

【0069】

アジャスタボルト36を回してスライドハウジング32,32をスライドさせることによりロール表面の曲率を変更したところ、ベアリング22に対してベアリング30を最大3mm偏心させることが出来た。これは面長2700mmのロールについて計算で求めた最大偏心量:2700mm/500=5.4mmの範囲に入っていた。また、ロール面長に対し曲率は中央外径210mm/(端部外径210mm−3mm)=1.01であった。

【0070】

完成したφ210mm×面長2700mmのロールについて、ロール表面をアジャスタボルト36により最大量(偏心3mm)ベンディングさせた状態で、最大1819rpm(1200m/min)まで回転させたが、ロール中央での動フレは0.03mmと小さいものであり非常に良好なものであった。

【0071】

このロールをPETフィルムのスリッターのコンタクトロールとしてセットし、フィルム幅を変えながら巻き取りフィルムロール(この言うフィルムロールとは例えば紙管の上に巻き取られたフィルムの固まりのことである。回転して巻き取りフィルムにコンタクトしたり、フィルムを搬送したりするロールとは異なる。)の性状を観察した。その結果、最適なロール曲率に設定することにより、フィルム幅1000mmから2400mmまで全ての幅において、空気の侵入が抑えられ密に巻かれた良好な巻き取りフィルムロールを得ることが出来た。

【0072】

[比較例1]

比較例として、2400mm幅の巻き取り時に、同サイズ、同表面ゴム仕様のストレートタイプのコンタクトロールを用いた。このストレートタイプのロールでは、フィルム中央部でロールのたわみに起因する接圧の低さによる巻き取りフィルム内への空気の侵入があり、良好な巻き取りフィルムロールを得ることが出来なかった。

【符号の説明】

【0073】

10 ロール装置

12 ロール

14 ロールシャフト

16 ロールシェル

18 つなぎパイプ

20 シャフト軸支体

22 シャフト用ベアリング

24 シャフトハウジング

26 ベースプレート

28 シェル軸支体

30 シェル用ベアリング

32 スライドハウジング

34 ブラケット

36 アジャスタボルト

38 ロックナット

40 ボス

42 軸本体

44 ボス

46 つば

70 シリンダ装置

76 ピストンロッド

【技術分野】

【0001】

本発明は、ロール装置に係り、特にロールがベンディング可能となっているロール装置に係る。詳しくは、本発明は、プラスチックスフィルムや紙、金属箔(以後、特に限定しない限りウェブと総称する)を製造する工程や、それらのウェブ基材にコーティング、蒸着等の表面処理やラミネーティングを施す工程(以後、特に限定において、ウェブのしわ伸ばしの目的で製造工程内に設置されるロール(一般的にエキスパンダーロールと呼ばれる)、ウェブ巻き取り時の外周空気の巻き込みを防ぐ目的で製造工程内に設置されるロール(一般的にタッチロール、コンタクトロールと呼ばれる)、及びウェブを挟み込んでウェブに駆動力を与えたり、テンションカットしたり、複数のウェブを接着したりする目的で製造工程内に設置されるロール(一般的にニップロールやピンチロールと呼ばれる)等に好適なロール装置に関するものである。

【背景技術】

【0002】

種々のウェブの製造工程や、それらのウェブ基材にコーティング、蒸着等の表面処理やラミネーティングを施す工程(以後、ウェブ処理工程と記載する)内には、種々の目的で各種ロールが配置されている。通常の搬送目的等に用いられるロールはストレート形状が一般的であるが、搬送過程で生じるウェブのしわを伸ばす目的で設置されるロール、ウェブ巻き取り時の外周空気の巻き込みを防ぐ目的で設置されるロール、及びウェブを挟み込んでウェブに駆動力を与えたり、テンションカットしたり、複数のウェブを接着したりする目的で設置されるロールとして、ロール軸心線を含む平面内において湾曲させることが可能なベンディングロールが用いられることがある。

【0003】

ロールのベンディングの曲率を変更させる機構として、特許文献1には、湾曲可能な軸の表面に軸受けを介してロール外套を設置し、軸を湾曲させることによりロール外套表面の曲率を変化させる機構が記載されている。特許文献2には、コンタクトロールの両サイドから軸受けを介して制御軸を差し込み、制御軸端部を押すことにより制御軸の角度を変え、それによってコンタクトロール表面の曲率を変化させる機構が記載されている。特許文献3には、円筒状の外筒部材(ロールシェル)と中心軸をロール中央部において外筒部材の内周面に固定装着されたリング部材と中心軸の外周面に固定装着されたリング部材をボルトにより締結し、ロール内部両端部に設けた周方向複数箇所に可変スペーサー機構によりその機構の外側、内側に設置された軸受けの相対位置を変化させて外筒部材表面の曲率を変化させる機構が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2006−527335

【特許文献2】特開平5−178505

【特許文献3】特開2007−113688

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、例えばフィルム製造ラインではフィルム幅が9m、製紙ラインでは紙幅が10mにも達しており、それに合わせてロール面長が長大化している。また、同じ製造ラインで多品種生産が要求され頻度の高いロール表面の曲率の調整が要求されている。

【0006】

特許文献1のベンディングロールは、湾曲した軸上で軸受けが回転する為に軸受け抵抗が増え、フィルムに過度の張力を与えることになる上、軸受け寿命が短くなり、多頻度でのメンテナンスが要求されるという問題があった。また、高速回転になると振動が発生し易くなる。また、ロールの長大化に伴い、軸を湾曲させる為のフレームや調整ネジ等の部品が大型化し、かつ強力な力が必要となり現実化は困難であった。

【0007】

特許文献2のベンディングロールでは、ロールの両端から差し込んだ制御軸によりロール全体を曲げる必要がある為に、ロール表面の曲率可変の為には専用の大型設備と強力な力、及びそれを支える強力な部材が必要であった。

【0008】

特許文献3のベンディングロールは、ロール表面の曲率を変更する機構がロール内部に設置されており、ロール表面の曲率を変更する為にはロールの回転を一旦止める必要がある為に、運転中におけるロール表面の曲率変更は出来なかった。また、曲率を調整する為には周方向複数箇所の可変スペーサー機構を調整する必要があり、ロール表面曲率の調整には高度な技術が要求されるものと推定される。

【0009】

本発明の目的は、面長1m程度の短いロールから、面長10m又はそれ以上のロールまでの全てに対応でき、かつ運転中においても簡便・簡単・迅速にロール表面の曲率を容易に変更することができるロール装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明(請求項1)のロール装置は、円筒状のロールシェルと、該ロールシェル内に該ロールシェルと同軸状に配置されたロールシャフトと、該ロールシェル及びロールシャフトの長手方向の中間部分において該ロールシェルとロールシャフトとの間に介在されたつなぎ部材と、該ロールシャフトの両端にそれぞれ設けられたシャフト軸支体と、該シャフト軸支体をシャフト用ベアリングを介して支持するシャフトハウジングと、該ロールシェルの両端にそれぞれ設けられたシェル軸支体と、該シェル軸支体をシェル用ベアリングを介して支持しており、ロールの軸心線と直交方向に移動可能なスライドハウジングと、該スライドハウジングをロールの軸心線方向と直交方向に進退させてロールシェルのベンディング量を調節するための進退装置とを備えてなるものである。

【0011】

請求項2のロール装置は、請求項1において、前記進退装置は、前記スライドハウジングを前記進退方向に押して移動させるためのアジャスタボルトを備えており、該アジャスタボルトは、前記シェル軸支体を挟んだ両側にそれぞれ配置されていることを特徴とするものである。

【0012】

請求項3のロール装置は、請求項2において、前記スライドハウジングからブラケットが延設されており、前記アジャスタボルトは該ブラケットに螺着され、該アジャスタボルトの先端が前記シャフトハウジングに当接していることを特徴とするものである。

【0013】

請求項4のロール装置は、請求項1において、前記進退装置はシリンダ装置であることを特徴とするものである。

【0014】

請求項5のロール装置は、請求項1ないし4のいずれか1項において、前記つなぎ部材は、前記ロールシェル及びロールシャフトと同軸のつなぎパイプであり、該つなぎパイプの外周面がロールシェルの内周面に接着され、該つなぎパイプの内周面がロールシャフトの外周面に接着されていることを特徴とするものである。

【0015】

請求項6のロール装置は、請求項5において、前記ロールシャフト、ロールシェル及びつなぎパイプが炭素繊維強化合成樹脂製であることを特徴とするものである。

【0016】

請求項7のロール装置は、請求項6において、ロールシェルを構成する炭素繊維強化合成樹脂のヤング率が60〜160GPaであり、ロールシャフトを構成する炭素繊維強化合成樹脂のヤング率が100〜400GPaであることを特徴とするものである。

【0017】

請求項8のロール装置は、請求項1ないし7のいずれか1項において、前記ロールシャフト軸心に対してロールシェル軸心を最大で次の式で計算される量、偏心させることが可能とされていることを特徴とするものである。

最大偏心量[mm]=面長[mm]÷500

【発明の効果】

【0018】

本発明のロール装置は、ロールシェル内にロールシャフトが同軸状に配置され、それらの長手方向の中間部につなぎ部材が介在されている。ロールシェル及びロールシャフトの両端にそれぞれシェル軸支体及びシャフト軸支体が取り付けられており、シェル軸支体がシェル用ベアリングを介してスライドハウジングに支持され、シャフト軸支体がシャフト用ベアリングを介してシャフトハウジングに支持されている。

【0019】

ロールシェルを支持するスライドハウジングはロールの軸心線と直交方向にスライド可能となっており、進退装置によって該スライドハウジングを該方向に進退させることにより、ロールシェルをベンディングさせ、またスライドハウジングの移動量を調節することにより、ロールシェルのベンディング量を調節することができる。本発明では、ロールが回転しているときでもスライドハウジングを進退させてベンディング量を調節することができる。

【0020】

本発明のロール装置は、ロール両端に設置された進退装置のみを調整するだけで、従来のベンディングロールに比して、簡便・簡単・迅速にロール表面の曲率を調整でき、かつ1m程度の短いロールから、例えば面長10mというような長大なロールまでの全てに対応できる。例えば、種々のウェブの製造工程や、ウェブ処理工程内に設置される搬送過程で生じるウェブのしわを伸ばす目的で設置されるロール、ウェブ巻き取り時の外周空気の巻き込みを防ぐ目的で設置されるロール、及びウェブを挟み込んでウェブに駆動力を与えたり、テンションカットしたり、複数のウェブを接着したりする目的で設置されるロールとして採用されることにより、従来以上に高品質(しわ少、空気巻き込み少、傷少等々)なウェブ製品を、高生産性(高速、広幅、高歩留まり)で生産することが可能となる。ロール表面の曲率を各々の運転条件内で適切な量に調整することにより、当該ロールに接触するウェブ全幅に対して均一な張力や接圧をかけることが出来るようになる。

【0021】

この進退装置としてアジャスタボルトを採用することにより、スライドハウジングを容易にスライドさせることができると共に、スライドハウジングのスライド量を容易に微調節してベンディング量を微調節することができる。

【0022】

このアジャスタボルトをスライドハウジングから延設されたブラケットに螺着させ、アジャスタボルトの先端をシャフトハウジングに当接させた場合、アジャスタボルトを回転させることにより、アジャスタボルトがシャフトハウジングから反力を得てスライドハウジングが進退する。

【0023】

なお、進退装置は、アジャスタボルトに限定されるものではなく、空気圧シリンダ装置などのシリンダ装置であってもよい。

【0024】

前記つなぎ部材としてはつなぎパイプが好適である。ロールシェル、ロールシャフト及びつなぎ部材を炭素繊維強化合成樹脂製とすることにより、ロールが軽量化される。

【0025】

本発明では、ロールシャフト軸心に対してロールシェル両端部の軸心を0mm〜最大で下記の式1で表される最大偏心量だけ偏心させることが可能なこと、すなわちロール表面の曲率を0〜最大で下記の式2で表される量だけ可変可能なことが望ましい。

【0026】

最大偏心量[mm]=面長[mm]÷500・・・式1

曲率[−]=ロール中央部外径[mm]/(ロール両端部外径[mm]−実偏心量[mm])・・・式2

【図面の簡単な説明】

【0027】

【図1】実施の形態に係るロール装置の概略的な水平断面図である。

【図2】ロールシェルのベンディング状態を示す模式的な水平断面図である。

【図3】実施の形態に係るロール装置の詳細な縦断面図である。

【図4】実施の形態に係るロール装置の平面図である。

【図5】実施の形態に係るロール装置の左側面図である。

【図6】別の実施の形態に係るロール装置の概略的な水平断面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して実施の形態に係るロール装置について説明する。第1図は実施の形態に係るロール装置の概略的な水平断面図、第2図はロールシェルのベンディング状態を示す模式的な水平断面図である。

【0029】

まず、この第1,2図を参照してロール装置の全体構成について説明する。

【0030】

このロール装置10のロール12は、同軸的なロールシャフト14及びロールシェル16と、これらをつなぐつなぎパイプ18とを備えている。ロールシャフト14及びロールシェル16の長手方向の中間部がつなぎパイプ18で連結されている。つなぎパイプ18の内周面はロールシャフト14の外周面に固着され、外周面はロールシェル16の内周面に固着されている。

【0031】

ロールシャフト14の両端にシャフト軸支体20が取り付けられている。第1図の左側のシャフト軸支体20には、モータ及び減速ギヤ等よりなる駆動装置(図示略)が連結される駆動装置連結部20aが設けられている。このシャフト軸支体20はシャフト用ベアリング22及びシャフトハウジング24を介してベースプレート26(第1図では図示略。第3〜5図参照)に支持されている。このシャフトハウジング24はシャフト軸支体20及びベアリング22の外周を取り巻いており、また、ベースプレート26に対し固定設置されている。

【0032】

ロールシェル16の両端にシェル軸支体28が取り付けられており、このシェル軸支体28がシェル用ベアリング30、スライドハウジング32を介してベースプレート26に支持されている。このスライドハウジング32は、シェル軸支体28及びベアリング30の外周を取り巻いている。このスライドハウジング32は、ベースプレート26に対しロール12の軸心と直交方向(第1図では上下方向、第3図では紙面と垂直方向、第5図では左右方向)にスライド可能に取り付けられている。

【0033】

シェル軸支体28を挟んでこのスライドハウジング32の両側からブラケット34が突設され、該ブラケット34に設けられた雌螺子孔34aにアジャスタボルト36が螺合している。ブラケット34,34は、シェル軸支体28を挟んで反対側に、かつ同一高さに設けられている。

【0034】

アジャスタボルト36,36は水平一直線上に位置しており、各アジャスタボルト36,36の先端はシャフトハウジング24の側面に当接している。各アジャスタボルト36にはロックナット38が螺合している。

【0035】

各アジャスタボルト36のうち第5図の左側のアジャスタボルト36a,36bを回して左側のブラケット34をシャフトハウジング24に向かって(第5図の右方に)移動させ、第5図の右側のアジャスタボルト36c,36dを回して右側のブラケット34を右方に移動させると、各スライドハウジング32,32が第1図の下方に(第5図では右方に)移動する。ロールシェル16の長手方向の中央部にあっては、ロールシェル16とロールシャフト14との間につなぎパイプ18が存在するが、それ以外ではロールシェル16とロールシャフト14との間は空隙部となっているので、このようにスライドハウジング32,32を第1図の下方に移動させることにより、第2図のようにロールシェル16が第2図において上に凸となるように湾曲(ベンディング)する。なお、スライドハウジング32,32を逆方向に移動させると、ロールシェル16は第2図において下に凸となるように湾曲する。

【0036】

この実施の形態では、アジャスタボルト36は各ハウジング24,32外に位置しており、ロール12が回転しているときでもアジャスタボルト36を回してスライドハウジング32,32を移動させ、ロールシェル16の湾曲の曲率を調節することができる。

【0037】

なお、当然ながらアジャスタボルト36を回すときにはロックナット38を必要に応じ緩めておき、ロールシェル16の曲率調節終了後にはロックナット38を締める。

【0038】

次に、第3図〜第5図を参照して、このロール装置の細部構成について説明する。

【0039】

シャフト軸支体20は、ロールシャフト14の両端に内嵌し固着された短い略円筒状の軸本体取り付け用ボス40と、該ボス40にボルトによって連結された軸本体42とを備えている。

【0040】

軸本体42は、基軸部と、該基軸部の一端から拡開するフランジ部とを備えており、このフランジ部の外周縁部に前記軸本体取り付け用ボス40がボルトによって連結されている。

【0041】

ロール12の第1,3,4図における左側の軸本体42にあっては、基軸部の他端に前記駆動装置連結部20aが設けられている。

【0042】

シェル軸支体28は、ロールシェル16の両端に内嵌し固着された短い略円筒状のつば取り付け用ボス44と、該ボス44にボルトによって連結されたつば46とを備えている。つば46は円筒状の基軸部と、該基軸部の一端側から拡開するフランジ部とを有しており、該フランジ部の外周縁部が前記つば取り付け用ボス44にボルトによって固定されている。該つば46の円筒状の基軸部の内孔に軸本体42の基軸部が内挿されている。軸本体42の基軸部外周面とつば46の基軸部内周面との間には所定の間隙があいている。軸本体42は、つば46の内孔を通って外方に延出している。

【0043】

軸本体42の基軸部がベアリング22を介してシャフトハウジング24に支持されている。該シャフトハウジング24の下部から突設された取付座部24aがボルト50によってベースプレート26に固定されている。

【0044】

つば46の基軸部がベアリング30を介してスライドハウジング32に支持されている。スライドハウジング32は、ベースプレート26に設けられたキー溝52(第3図)に対しキー54を介して係合している。このキー溝52は、ロール12の軸心線と直交方向に延在している。スライドハウジング32は、その下部から突設された取付座部32aがボルト56によってベースプレート26に固定されている。ボルト56を緩めることにより、スライドハウジング32がキー溝52に沿ってスライド可能となり、ボルト56を締め込むことによりスライドハウジング32がベースプレート26に固定される。

【0045】

なお、シャフトハウジング24には、スライドハウジング32の上側へ張り出す張出部24bが設けられている。

【0046】

以下、ロール装置10の長所、好適な構成材料、寸法、その他の態様等について説明する。

【0047】

この実施の形態のロール装置10では、ロールシャフト14とロールシェル16をつなぎパイプ18を介して接着接合することにより、ロール装置10の内奥部でロールシャフト14とロールシェル16をボルトで締結する等の複雑な作業が不要となる。また、ロールシェル16の両端にロール表面曲率可変機構(進退装置)を設けてあるので、ロール表面曲率を変化させる時にロールを装置から一旦取り出す等の繁雑な作業が必要なく、簡便・簡単・迅速にロール表面の曲率半径を調整することが可能である。

【0048】

つなぎパイプ18の長さは、ロール使用条件毎に設定されるので特に限定されないが、通常はロールシェル面長の1/25から1/1.1の範囲の長さ、好ましくは1/20から1/2、更に好ましくは1/20から1/3である。ロール面長の1/25の長さより短いとロール面に当たる全圧力が当該部分に集中し、破損の原因となることが考えられる。またロール面長の1/1.1より長いとロール端部のロール表面曲率可変機構の効果が小さくなることがある。また、つなぎパイプ18の位置についてもロール使用条件毎に設定されるので特に限定されないが、通常はロール軸方向中央につなぎパイプ中央が左右対称になるように配置されることが好ましい。ロール軸中央部にはつなぎパイプを配置せず、二つのつなぎパイプを中央対称の位置に設置してもよい。また、ロール表面を左右非対称にベンディングさせる目的で本ロールを用いる場合は、設計に応じてつなぎパイプの位置を中央対称位置からずらして配置してもよい。

【0049】

本発明のロールは、ロールシャフト14の軸心に対してロールシェル16の両端部の軸心を最大で次の式1計算される量、偏心させることが出来るように構成することが好ましい。

最大偏心量[mm]=面長[mm]÷500・・・式1

【0050】

本発明では、ロールシャフト軸心に対してロールシェル両端部の軸心を偏心させることが出来る進退装置を採用したことにより、簡便・簡単・迅速にロール表面の曲率半径を調整することが可能である。最大偏心量については、可変範囲が大きい方がロール性能上は自由度が広まり好ましいが、その為にはロールシェルとロールシャフト間の距離を大きく取る必要があり、かつ偏心させる為に強力な力が必要となる。そのため、最大偏心量は式1で計算される量あれば充分であり、ロール製造面、実用面から考慮すると次の式3で計算される量であることが好ましい。

最大偏心量[mm]=面長[mm]÷800・・・式3

【0051】

本発明のロールのロール表面曲率可変機構として採用される進退装置は、ロールシェル端部のつば部に取り付けたベアリングをロールシャフトを回転させるベアリングに対して偏心させることにより、ロールシェル両端部の軸心をロールシャフト軸心に対して偏心させるものである。

【0052】

進退装置でロールシェル端部のつば部に取り付けたベアリング30をロールシャフト軸心に対して偏心させることにより、ロールシャフトとロールシェルがつなぎパイプを介して一体化された二重管構造のロールのロールシェルに曲げの力が働き、ロール表面をベンディングさせること、すなわち曲率を付与することが可能である。

【0053】

進退装置の機構についてはロール使用条件、及び周辺環境等を考慮して設定されるので特に限定されないが、例えば、ロールシェル端部のつば部に取り付けたベアリングの外輪にリングを嵌めて空気圧シリンダ装置又は油圧シリンダ装置などのシリンダ装置で押す機構や、同ベアリングのハウジング全体を位置決めボルトにより移動させ偏心量を調整する等の機構などがある。上記実施の形態では、後者を採用し、位置決めボルトとしてアジャスタボルト36を用いている。

【0054】

第6図は、進退装置として空気圧シリンダ装置70を用いた実施の形態に係るロール装置の概略的な水平断面図であり、前記第1図と同様部分の断面構成を示している。

【0055】

この実施の形態では、スライドハウジング32のブラケット34及びアジャスタボルト36が省略され、代わりに空気圧シリンダ装置70によってスライドハウジング32が進退される。空気圧シリンダ装置70は、シリンダ72と、該シリンダ72内のピストン74と、該ピストン74に連なるピストンロッド76とを備えている。シリンダ72はベースプレート26(第6図では図示略)に固定されている。ピストンロッド76の先端は、アタッチメント78を介してスライドハウジング32の側面に連結されている。この空気圧シリンダ装置70は復動式のものであり、シリンダ72内のヘッドエンド側に空気圧をかけることによりピストンロッド76が前進し、シリンダ72内のロッドエンド側に空気圧をかけることによりピストンロッド76が後退する。このようにピストンロッド76を突出又は後退させることにより、ロールシェル16のベンディング量を調節することができる。なお、スライドハウジング32はシェル用ベアリング30の外輪に嵌めたリングにて構成されてもよい。

【0056】

ロールシェルは炭素繊維強化プラスチック(Cabon Fiber Reinforced Plastics:CFRP、以下、CFRPと称する)で構成されることが好ましい。

【0057】

CFRPは、使用する炭素繊維の種類やその積層方向を制御することにより、金属のアルミニウムのヤング率69GPaを下回る低ヤング率から、鉄のヤング率206GPaを上回る高ヤング率までヤング率を制御できる。

【0058】

ロールシェル16を金属製にすると、重量が大きくなりロール全体が重くなってしまうこと、及びロールシェル16の自重たわみが増えてしまいロールシェルの曲率に影響を与え、曲率の調整が困難になること等の懸念があるが、ロールシェル16を軽量なCFRPにすることにより、これらの問題を改善することが出来て好ましい。なお、CFRPよりなるロールシェル16と金属製のつば取り付け用ボス44をボルト等で締結して一体化する構造にすると、使用中の応力集中等の原因により破損事故が発生しやすくなる。そこで、ボス44はロール16に対し接着されることが好ましい。

【0059】

ロールシェル16を構成するにCFRPは、そのヤング率が60〜160GPa、特に60〜100GPaの範囲にあることが好ましい。このようにヤング率が小さいCFRPにてロールシェル16を構成することにより、ロールシェル16をベンディングさせるのに要する力が小さくて足りるようになる。なお、ヤング率が60GPaより低いと自重たわみが増えてしまい、曲率調整が困難になることがある。またヤング率が160GPaより高いとロール表面に曲率を与える為に必要な力が過大になることがある。

【0060】

ロールシャフト14も、CFRP製とされ、これに対し金属製の軸取り付け用ボス40を接着して一体化し、該ボス40に金属製の軸本体42を連結した構造であることが好ましい。

【0061】

ロールシャフトを14を金属製にすると、重量が大きくなりロール全体が重くなってしまう。また、ロールシャフトの自重たわみが増えてロール全体のたわみが大きくなると共に、ロールシャフトを支えるベアリングの負荷が上昇し寿命が短くなってしまう等の懸念があるが、ロールシャフトを軽量なCFRPにすることにより、これらの問題を改善することが出来る。なお、CFRP製のロールシャフト14と金属製の軸取り付け用ボス40をボルト等で締結して一体化する構造にすると、使用中の応力集中等の原因により破損事故が発生しやすくなるので好ましくない。ロールシャフト14に対し金属製軸取り付け用ボス40を接着した場合は、軸本体42は軸取り付け用ボス40にボルト等を用いて締結するのが好ましい。

【0062】

ロールシャフト14の両端には、ロールシェル端部のつば部に力をかけてロールシェルをベンディングさせる際にその反力が生じる。ロールシャフト14のヤング率が低いと、ロールシェル16をベンディングさせる際にロールシャフト14がたわんでしまい好ましくない。そのため、ロールシャフト14を構成するCFRPのヤング率はロールシェル14のCFRPのヤング率よりも大きく、かつ、100〜400GPa、特に160〜400GPa、とりわけ240〜400GPaであることが好ましい。ヤング率が100GPaより低いとロールシャフトのたわみが増えてしまい、曲率調整が困難になることから好ましくない。またヤング率が400GPaより高いと設計上は好ましいが、使用する炭素繊維のグレードが高くなり非常に高価になってしまうので現実的ではない。

【0063】

ロールシェル14とロールシャフト16を接続するつなぎパイプ18もCFRP製であることが好ましい。この場合、当該つなぎパイプ18の外周面にロールシェル16を接着し、内周面にロールシャフト14を接着接合して、一体化させるのが好ましい。つなぎパイプとロールシェル及びロールシャフトとを、ボルト等で締結して一体化する構造にすると、使用中の応力集中等の原因により破損事故が発生しやすくなるので好ましくない。

【0064】

つなぎパイプを金属製にすると、ロールセンターに近いロール中央部に重量が大きなつなぎパイプが設置される為に、ロール全体が重くなってしまうこと、及びロールシャフトの自重たわみが増えてしまう等の懸念があるが、つなぎパイプを軽量なCFRP製にすることにより、これらの問題を改善することが出来る。

【実施例】

【0065】

[実施例1]

三菱樹脂製の炭素繊維プリプレグHyEJ34M65PDHX1、HyEJ17HX1、HyEJ25HX1を使用して、シートワインディング法にてロールシェル用、ロールシャフト用及びつなぎパイプ用の3種類のCFRPパイプを製造した。CFRPパイプのヤング率はロールシェル用が80GPa、ロールシャフト用が240GPa、つなぎパイプ用が210GPaであった。

【0066】

それぞれのCFRPパイプについて長さ決め、外径粗研磨を行った後に、まずロールシェル16の内面かつ軸方向中央部につなぎパイプ18の外周面を接着した。つなぎパイプ18の長さは一つが300mmであり、ロール面長2700mmに対するつなぎパイプの長さは300/2700=11.1%であり、面長の約1/9の長さであった。次にロールシェル16の両端にS45C製つば取り付け用ボス44を接着し、そこにS45C製つば46をボルト接合により締結した。全体を研磨し精度出しをした後に、ロールシェル16の表面にゴムライニング(NBR、硬度JIS70°)を施し、さらに金属製つば46基準で研磨しロール表面の精度出しを行った。

【0067】

ロールシャフト14については、まずロールシャフト14の両端にS45C製軸取り付け用ボス40を接着し、そこにS45C製軸本体42をボルトで締結した。次にロールシャフト全体を研磨し精度出しを行った。その後、S45C製つば46を取り外したロールシェル16に、ロールシャフト14を挿入し、ロールシャフト14の外面かつ軸方向中央部につなぎパイプ18の内周面を接着した。最後にS45C製つば46を再度、ボルトによりS45C製つば取り付け用ボス44に締結し、すべてを一体化した。

【0068】

つば46にロールシェル用ベアリング30を取り付け、スライドハウジング32にセットした。次に、ロールシャフト14をシャフトハウジング24にセットしロールシャフト用ベアリング22を軸本体42に組み込んだ。続いてスライドハウジング32とシャフトハウジング24をベースプレート12に載せ、ボルト50,56で連結した。

【0069】

アジャスタボルト36を回してスライドハウジング32,32をスライドさせることによりロール表面の曲率を変更したところ、ベアリング22に対してベアリング30を最大3mm偏心させることが出来た。これは面長2700mmのロールについて計算で求めた最大偏心量:2700mm/500=5.4mmの範囲に入っていた。また、ロール面長に対し曲率は中央外径210mm/(端部外径210mm−3mm)=1.01であった。

【0070】

完成したφ210mm×面長2700mmのロールについて、ロール表面をアジャスタボルト36により最大量(偏心3mm)ベンディングさせた状態で、最大1819rpm(1200m/min)まで回転させたが、ロール中央での動フレは0.03mmと小さいものであり非常に良好なものであった。

【0071】

このロールをPETフィルムのスリッターのコンタクトロールとしてセットし、フィルム幅を変えながら巻き取りフィルムロール(この言うフィルムロールとは例えば紙管の上に巻き取られたフィルムの固まりのことである。回転して巻き取りフィルムにコンタクトしたり、フィルムを搬送したりするロールとは異なる。)の性状を観察した。その結果、最適なロール曲率に設定することにより、フィルム幅1000mmから2400mmまで全ての幅において、空気の侵入が抑えられ密に巻かれた良好な巻き取りフィルムロールを得ることが出来た。

【0072】

[比較例1]

比較例として、2400mm幅の巻き取り時に、同サイズ、同表面ゴム仕様のストレートタイプのコンタクトロールを用いた。このストレートタイプのロールでは、フィルム中央部でロールのたわみに起因する接圧の低さによる巻き取りフィルム内への空気の侵入があり、良好な巻き取りフィルムロールを得ることが出来なかった。

【符号の説明】

【0073】

10 ロール装置

12 ロール

14 ロールシャフト

16 ロールシェル

18 つなぎパイプ

20 シャフト軸支体

22 シャフト用ベアリング

24 シャフトハウジング

26 ベースプレート

28 シェル軸支体

30 シェル用ベアリング

32 スライドハウジング

34 ブラケット

36 アジャスタボルト

38 ロックナット

40 ボス

42 軸本体

44 ボス

46 つば

70 シリンダ装置

76 ピストンロッド

【特許請求の範囲】

【請求項1】

円筒状のロールシェルと、

該ロールシェル内に該ロールシェルと同軸状に配置されたロールシャフトと、

該ロールシェル及びロールシャフトの長手方向の中間部分において該ロールシェルとロールシャフトとの間に介在されたつなぎ部材と、

該ロールシャフトの両端にそれぞれ設けられたシャフト軸支体と、

該シャフト軸支体をシャフト用ベアリングを介して支持するシャフトハウジングと、

該ロールシェルの両端にそれぞれ設けられたシェル軸支体と、

該シェル軸支体をシェル用ベアリングを介して支持しており、ロールの軸心線と直交方向に移動可能なスライドハウジングと、

該スライドハウジングをロールの軸心線方向と直交方向に進退させてロールシェルのベンディング量を調節するための進退装置と

を備えてなるロール装置。

【請求項2】

請求項1において、前記進退装置は、前記スライドハウジングを前記進退方向に押して移動させるためのアジャスタボルトを備えており、

該アジャスタボルトは、前記シェル軸支体を挟んだ両側にそれぞれ配置されていることを特徴とするロール装置。

【請求項3】

請求項2において、前記スライドハウジングからブラケットが延設されており、

前記アジャスタボルトは該ブラケットに螺着され、該アジャスタボルトの先端が前記シャフトハウジングに当接していることを特徴とするロール装置。

【請求項4】

請求項1において、前記進退装置はシリンダ装置であることを特徴とするロール装置。

【請求項5】

請求項1ないし4のいずれか1項において、前記つなぎ部材は、前記ロールシェル及びロールシャフトと同軸のつなぎパイプであり、

該つなぎパイプの外周面がロールシェルの内周面に接着され、該つなぎパイプの内周面がロールシャフトの外周面に接着されていることを特徴とするロール装置。

【請求項6】

請求項5において、前記ロールシャフト、ロールシェル及びつなぎパイプが炭素繊維強化合成樹脂製であることを特徴とするロール装置。

【請求項7】

請求項6において、ロールシェルを構成する炭素繊維強化合成樹脂のヤング率が60〜160GPaであり、

ロールシャフトを構成する炭素繊維強化合成樹脂のヤング率がロールシェルを構成する炭素繊維強化合成樹脂のヤング率よりも大きく、かつ100〜400GPaであることを特徴とするロール装置。

【請求項8】

請求項1ないし7のいずれか1項において、前記ロールシャフト軸心に対してロールシェル軸心を最大で次の式で計算される量、偏心させることが可能とされていることを特徴とするロール装置。

最大偏心量[mm]=面長[mm]÷500

【請求項1】

円筒状のロールシェルと、

該ロールシェル内に該ロールシェルと同軸状に配置されたロールシャフトと、

該ロールシェル及びロールシャフトの長手方向の中間部分において該ロールシェルとロールシャフトとの間に介在されたつなぎ部材と、

該ロールシャフトの両端にそれぞれ設けられたシャフト軸支体と、

該シャフト軸支体をシャフト用ベアリングを介して支持するシャフトハウジングと、

該ロールシェルの両端にそれぞれ設けられたシェル軸支体と、

該シェル軸支体をシェル用ベアリングを介して支持しており、ロールの軸心線と直交方向に移動可能なスライドハウジングと、

該スライドハウジングをロールの軸心線方向と直交方向に進退させてロールシェルのベンディング量を調節するための進退装置と

を備えてなるロール装置。

【請求項2】

請求項1において、前記進退装置は、前記スライドハウジングを前記進退方向に押して移動させるためのアジャスタボルトを備えており、

該アジャスタボルトは、前記シェル軸支体を挟んだ両側にそれぞれ配置されていることを特徴とするロール装置。

【請求項3】

請求項2において、前記スライドハウジングからブラケットが延設されており、

前記アジャスタボルトは該ブラケットに螺着され、該アジャスタボルトの先端が前記シャフトハウジングに当接していることを特徴とするロール装置。

【請求項4】

請求項1において、前記進退装置はシリンダ装置であることを特徴とするロール装置。

【請求項5】

請求項1ないし4のいずれか1項において、前記つなぎ部材は、前記ロールシェル及びロールシャフトと同軸のつなぎパイプであり、

該つなぎパイプの外周面がロールシェルの内周面に接着され、該つなぎパイプの内周面がロールシャフトの外周面に接着されていることを特徴とするロール装置。

【請求項6】

請求項5において、前記ロールシャフト、ロールシェル及びつなぎパイプが炭素繊維強化合成樹脂製であることを特徴とするロール装置。

【請求項7】

請求項6において、ロールシェルを構成する炭素繊維強化合成樹脂のヤング率が60〜160GPaであり、

ロールシャフトを構成する炭素繊維強化合成樹脂のヤング率がロールシェルを構成する炭素繊維強化合成樹脂のヤング率よりも大きく、かつ100〜400GPaであることを特徴とするロール装置。

【請求項8】

請求項1ないし7のいずれか1項において、前記ロールシャフト軸心に対してロールシェル軸心を最大で次の式で計算される量、偏心させることが可能とされていることを特徴とするロール装置。

最大偏心量[mm]=面長[mm]÷500

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−141039(P2012−141039A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−604(P2011−604)

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【出願人】(593009181)サンレイ工機株式会社 (2)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【出願人】(593009181)サンレイ工機株式会社 (2)

【Fターム(参考)】

[ Back to top ]