ロール調整装置、薄膜形成装置、および薄膜製造方法

【課題】均一な線圧分布の他、所望の線圧分布を得ることができるロール調整装置、さらには該ロール調整装置を有する薄膜形成装置、該薄膜形成装置を用いた薄膜製造方法を提供する

【解決手段】本発明のロール調整装置は、外セル1と、外セル1内に二重管構造で設けられた内セル2と、内セル2を被覆するゴム3と、内セル2を保持する軸6とを有し、外セル1が内セル2に対して偏心可能なように、外セル1の両端部にて、外セル1と軸6とを連結する連結手段5を有する成形ロール20を、隣接して配置された他の成形ロール21に対して相対的に移動させるロール調整装置であって、軸6を移動させる軸移動機構26aと、外セル1を移動させる外セル移動機構46とを有する。

【解決手段】本発明のロール調整装置は、外セル1と、外セル1内に二重管構造で設けられた内セル2と、内セル2を被覆するゴム3と、内セル2を保持する軸6とを有し、外セル1が内セル2に対して偏心可能なように、外セル1の両端部にて、外セル1と軸6とを連結する連結手段5を有する成形ロール20を、隣接して配置された他の成形ロール21に対して相対的に移動させるロール調整装置であって、軸6を移動させる軸移動機構26aと、外セル1を移動させる外セル移動機構46とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、相手方ロールとの間に生じる成形ロールの線圧分布を調整することができるロール調整装置、さらには該ロール調整装置を有する薄膜形成装置、該薄膜形成装置を用いた薄膜製造方法に関する。

【背景技術】

【0002】

従来、長尺のシート状材料を1対のロールで加圧成形するロールとしては、油圧均等圧を利用したロールや多数の油圧ピルトンを利用したクラウン調整ロールなどが開示されている(特許文献1、2参照)。

【0003】

また、樹脂フィルム・シート製造用のロールとしては、特許文献3に、弾性変形可能な薄い金属薄膜からなる外円筒と、外円筒内部に弾性変形及び回転可能な弾性体ロールを備えた成形用ロールが開示されている。また、特許文献4には薄肉外筒厚さtをロール半径の0.03以下にした2重管ロールが開示されている。

【特許文献1】特公昭58−46599号公報

【特許文献2】特開平6−65889号公報

【特許文献3】特許3422798号公報

【特許文献4】特開平11−235747号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1や特許文献2に開示されたロールの場合、均一ニップを得ることができるが、油圧装置が必要で装置が大型になりコストが高価な設備になる。

【0005】

また、特許文献3に開示されたロールの場合、外筒を1mm程度の薄いセルとして相手成形ロールに柔らかく巻きつくような成形ができ、薄肉シートが成形できるが、表面にヘコミ傷が付きやすく、耐久性に課題がある。さらに、特許文献3の図11〜図17に示されている例の場合、ロール内部にて冷却液とベアリングとが接する構造となっている。このため、このような構造のロールを、例えば、0.5MPaの加圧水(150℃)にて行う場合(150℃による温調樹脂成形用途で多用される)、給脂やシール漏れといったメンテナンス性や耐久性に課題が発生する場合がある。

【0006】

特許文献4に開示されたロールの場合、線圧(あるいはニップ圧:1対のロールを押し当てた時の長さ幅1cmあたりの力)を変えた場合、幅方向に均等な圧力が得られないといった問題点がある。図20に、特許文献4に開示された構造のロールの設計例に基づく、線圧分布の計算例を示す。なお、相手ロールは剛性無限大と仮定している。ロール外径φ410mm×4.5mm厚さ×900mm長さとした場合、線圧10kg/cm、クラウン量が直径差で0.4mmとすると概ねフラットな線圧分布が得られる。しかしながら、このロールに2倍の荷重を加えると中央が低い凹形になり、反対に1/2荷重では凸形になる。このため、このような構造のロールは、実用運転では設計線圧の近傍でのみ使用でき、荷重を変えると幅方向に均等な圧力が得られないということになる。また、耐久性を考慮すると線圧の調整幅も狭くならざるを得ない。従って成形するシートの厚さ、材料の変化に応じてニップ圧を変更する要求に適応することが困難となる場合がある。また、線圧荷重を外筒の端部で負担するので線圧を大きくすることも困難となる。

【0007】

このほか、一般的なゴム被覆ロールを金属ロールに押付けるプレス成形ロールの場合、ほぼ均一な線圧が得られるがゴムの熱伝導率が悪く、ロール内部の熱の十分な伝達ができないため、シート材料をゴムロール側から冷却・加熱できないという問題がある。

【0008】

そこで本発明は、均一な線圧分布の他、所望の線圧分布を得ることができる調整装置、さらには該調整装置を有する薄膜形成装置、該薄膜形成装置を用いた薄膜製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明のロール調整装置は、外セルと、外セル内に二重管構造で設けられた内セルと、内セルを被覆するゴムと、内セルを保持する軸とを有し、外セルが内セルに対して偏心可能なように、外セルの両端部にて、外セルと軸とを連結する連結手段を有する成形ロールを、隣接して配置された他の成形ロールに対して相対的に移動させるロール調整装置であって、軸を移動させる軸移動機構と、外セルを移動させる外セル移動機構とを有する。

【0010】

本発明のロール調整装置の成形ロールは、ゴムの表面にミゾが形成されており、ミゾ内を軸に設けたロータリジョイントを介して外セルを冷却または加熱するための温調液が回流するものであってもよい。

【0011】

本発明のロール調整装置は、軸移動機構と外セル移動機構とを調整することで軸と外セルとを個別に移動させ、多様な線圧の調整が可能となり、よって均一な線圧分布も得ることができる。

【0012】

また、本発明のロール調整装置は、軸移動機構は軸の両端部を個別に移動させ、外セル移動機構は外セルの両端部を個別に移動させることができる。これにより多様な線圧分布を得ることができる。

【0013】

本発明のロール調整装置の軸移動機構は、軸を回転保持する軸受およびレール上を摺動可能とするスライダを有する軸受箱と、軸受箱を摺動させる押付装置とを有するものであってもよい。

【0014】

本発明のロール調整装置の外セル移動機構は、外セルの両端部のフランジに取り付けられた、円筒形状の円筒部を有する外セル軸を移動させることで外セルを移動させるものであってもよい。

【0015】

特に、外セル移動機構は、外セル軸の円筒部を回転可能に保持する軸受を有する外セル軸受と、軸受箱に固定されたサポータと、サポートに対して外セル軸受を摺動可能とするスライダと、外セル軸受を摺動させるシリンダとを有するものであってもよい。

【0016】

さらには外セル移動機構は、外セル軸の円筒部を回転可能に保持する軸受を有するリング形状の外セル軸受と、外セル軸受を放射状に配置された調整機構により位置調整可能に保持するリング形状のサポータとを有するものであってもよい。あるいは外セル移動機構は、外セル軸の円筒部を回転可能に保持する複数のガイドローラを有し、サポートはガイドローラを保持し、形成されている長穴を通るボルトにより軸受箱に位置調整可能に固定されているものであってもよい。これら構成の外セル移動機構は構造が簡単とすることができる。

【0017】

本発明の薄膜形成装置は本発明のロール調整装置を有する。よって、多様な線圧分布の変更に対応することができる。

【0018】

また、本発明の薄膜形成装置は、成形ロールおよび成形ロールの少なくとも一方に、シートを成形するシート成形領域の端部である成形領域端からロール端に向かってロール径を減少させた傾斜面が設けられているものであってもよい。このように傾斜面を形成しておくことでシート25が薄い場合の相手側の成形ロール21との接触を回避できる。

【0019】

本発明の薄膜製造方法は、本発明の薄膜形成装置のロール調整装置により線圧分布を調整して薄膜を製造する。

【発明の効果】

【0020】

本発明によれば、均一な線圧分布の他、所望の線圧分布を得ることができる。

【発明を実施するための最良の形態】

【0021】

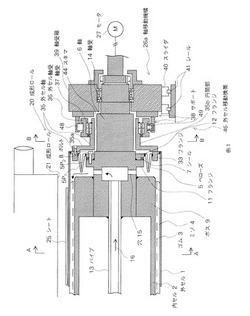

図1に本実施形態の成形ロールの適用例であるフィルム成形機の構成を示す。

【0022】

本実施形態のフィルム成形機は、Tダイ24と、本発明の特徴を備えた成形ロール20と、成形ロール21、22、23とを有する。各成形ロール20、21、22、23は並列配置されている。

【0023】

Tダイ24は押出機(不図示)からの樹脂材料をシート状に押し出し、1対の成形ロール21、20のニップ隙間に導く。シート25としては0.1mmから3mm程度までの透明クリアシートでPC(ポリカーボネイト)、PMMA(ポロメタクリル酸メチル)樹脂材料が例として挙げられる。成形ロール21は固定設置され、その他の成形ロールは押付装置で水平方向に移動できる。また、成形ロール21、20は通常同速度で回り、ロール幅に均一の圧力で一定厚さに成形する。シート25は成形ロール21側に巻きつけて、成形ロール22でニップ成形した後、下流に流して冷却した後、巻き取りまたはシート切断してシートを製造する。

【0024】

次に、図1に示す成形ロール20のA−A線における断面図を図2に、また、成形ロール20の負荷時と無負荷時におけるロール動作を説明する成形ロール20の軸方向断面図を図3に示す。また、図4に内セル、ゴム、外セルの構成を説明するための成形ロール20の一部拡大図を示す。さらに、図5に成形ロール20のベローズ部分、軸受箱を説明するための詳細な断面図をそれぞれ示す。

【0025】

また、成形ロール20の主要仕様を表1に示す。

【0026】

【表1】

【0027】

成形ロール20は、軸受14に回転可能に支持された軸6と、内セル2と、内セル2に被覆されたゴム3と、ゴム3の外周に配置された外セル1と、軸6と外セル1とをフランジ11、12を介して連結保持するベローズ5を有し、軸6の一端側(駆動側)にはモータ27が連結され、他端側(操作側)にはロータリジョイント28が設けられている。

【0028】

モータ27は成形ロール20を所定の回転速度で回転駆動させる駆動装置である。ロータリジョイント28は軸回転時においても連続的に成形ロール20への温調液16の流出入を可能とする継手である。

[内セルおよびゴム]

外セル1内に二重管構造で設けられた内セル2は高剛性に造られており、軸6に溶接結合されている。軸6内にはパイプ13が溶接されており、また、軸6に多数の穴15が形成されており、パイプ13、穴15を介して温調液16が流れる構造となっている。

【0029】

内セル2の外周に被覆されたゴム3には、図4に示すように温調液16が通る溝4が形成されている。溝4の形状は必要に応じて種々のパターンがあるが通常はロール幅方向(軸6の軸方向)に多重スパイラルネジ状に形成される。溝4の断面は外セル1の厚さによって決まるが、表1に示す仕様の場合、溝直角断面でゴム上面は5mm幅、ミゾ深さは10mm、溝ピッチ20mm程度が好ましい。この場合、ゴム3の表面の開口率は0.75(75%)となる。温調液16は操作側のロータリジョイント28から入り、パイプ13内を通り、駆動側軸の穴15をとおり、内セル2のゴム3の溝4をスパイラル状に流れ、操作側から出る。

【0030】

従来の溝が形成されていない全面ゴムロールの場合、ゴム自体の熱伝導率が低く断熱材として機能してしまうため、セルやシート材料といった成形材料を冷却・加熱する能力が低い。一方、本実施形態の場合、図4に示す溝形状の場合、ゴム3の表面の開口率が75%となるので熱伝達面積が大きく、成形材料を冷却・加熱する能力が高い。

【0031】

また、本実施形態の場合、後述するようにベローズ5を有するため、外セル1は偏心可能である。このため、図3(b)に示すように、ニップ側から負荷が印加されることで外セル1は偏心し、ニップと反対側のゴム3表面と外セル1との間の隙間19が拡大することとなる。すわなち、ニップと反対側に成形ロール20が回ってくると外セル1の偏心量に応じてゴム3表面と外セルの隙間19が拡大して隙間19に温調液16が流れ込み、温調液16とセルが熱伝達する。本実施形態の成形ロール20はこれを一回転毎に繰り返すため、成形材料を冷却・加熱する能力が高い。なお、成形ロール20は、図3(a)に示すように、無負荷の場合、外セル1はベローズ5で支えられているので外セル1の自重でわずかに下に下がっているが、概ね内セル2と外セル1とは同じ軸心上にある。

【0032】

温調液16として加熱水や100℃以下の水を使用した場合、水の比熱が大きいので加熱、冷却性能が高い。一方、温調液16としてオイルを使用した場合、比熱が水に比べて低いため(例えば0.5)、水を温調液として使用する場合に比べて流速を上げるか開口率を上げたほうが加熱、冷却性能を向上させることができる。このような場合、開口率が高くなるような溝形状とすることで対応可能である。

【0033】

また、溝4はロール幅方向に形成するのみでなく、ロールの回転方向に細かな溝がさらに形成されているものであってもよい。ロール回転数が増すとロール幅方向に隣接して形成された溝4間の圧力差が増すこととなるが、回転方向に形成された溝で隣接する溝4どうしを連通させることで溝4間における圧力差を減少させることができる。またゴム3の、各溝4を形成する土手部4aの表面と外セル1の内面との間の隙間に温調液16が回り易くなる。

【0034】

ゴム3のバネ常数はゴム硬度、耐強度、厚さ、開口率から計算し、決定する。またゴム3の外周は線圧(ニップの大きさ)に応じてクラウン形状に形成されている。すわなち、ゴム3は、その厚みが軸方向の両端部から中央部に向かうにつれて徐々に厚くなる形状に形成されている。

[外セル]

外セル1はロール端のベローズ5を介して軸6に弾性支持されている。外セル1の内径は内セル2の外径よりもわずかに大きく造られている。本実施形態の場合、外セル1は温度膨張と組立ての容易さを確保するため、外セル1の内径は内セル2のゴム3の外径よりも約1mm程度大きいものが用いられている。また、外セル1の外周の両端部はシート幅からわずかに広い幅からロール端に向かって1mm程度の傾斜面を設けて、ロール端面の直径を2mm程度減少させている。これにより、シート25が薄い場合の相手側の成形ロール21との接触を回避できる。すわなち、図6(a)に示すように、成形ロール20の外セル1には、シート25を成形する領域の端部である成形領域端60からロール端61に向かってロール径を減少させた傾斜面(テーパ)18が形成されている。傾斜面18が形成されていることで、シート25が薄い場合の相手側の成形ロール21との接触を回避できる。また、図6(b)に示すように、傾斜面18は、相手側の成形ロール21に形成されているものであってもよい。このような構成のため、内セル2のゴム3との間に0.5mm程度の隙間19が形成されることとなる。また、ニップ時の外セル1の偏心移動はゴム撓み、ロール曲がりを含めて、外セル1のロール端で1mm程度となる。しかし、この程度の隙間であるため外セル1と内セル2のゴム3外周とのすべりは0.5%程度で問題は無い。

【0035】

また、開口率が75%の場合であっても、ゴム3の土手部4aと外セル1との接触点は十分に確保されている。さらに、内セル2のゴム3の溝4は多重スパイラル構造であるので内セル2のゴム3と外セル1の接触点は、滑らかに連続して移動することとなり外セル1の振動は発生しない。

[ベローズ]

本実施形態のベローズ5は、伸縮性、バネ性、気密シール性を備えた同心円の多段の金属薄板からなる蛇腹である。すわなち、ベローズ5は、図5に示すように2枚のコーン形状の同心円の金属薄板5p1と、2枚の同心円の円筒形状の金属薄板5p2とが交互に配置されて溶接接合されてなるものである。ベローズ5の内周側はフランジ12に溶接され、外周側は外セル1に溶接されている。フランジ12は、軸6に嵌め込まれたフランジ11にボルト8によって締結されている。フランジ11とフランジ12との間にはOリングのシール7によって封止されている。

【0036】

本実施形態のベローズ5は以下の3機能を有する。

1.内セル2に対して外セル1を偏心させることが可能

2.外セル1と内セル2のトルク伝達をする軸継手機能

3.温調液16のシール機能

また、上述した蛇腹構造のベローズ5は半径方向には撓むが捻り方向の剛性は高いという特性を有する。このためモータ27の駆動力はベローズ5を介して高剛性で駆動でき、ロールプレスによる抵抗や外乱、内セル2のゴム3のすベリ抵抗に負けない剛性があり、ロールを滑らかに回転駆動できる。またベローズ5は連続的で継ぎ目なく形成されているノンバックラッシュ構造であり、ガタツキが無く、滑らかな駆動が実現できる。

【0037】

なお、ベローズ5の構造は、図5に示す構造のほか、以下のような構造も適用可能である。

【0038】

図7に示すベローズ5bは、外セル1にネジ結合されたフランジ33と、軸6に嵌め込まれ、かつフランジ33とは軸方向に離れて配置されたフランジ12との間に設けられている。ベローズ5bは、成形ロール20の径方向のサイズを小型化することができるとともに、その波形であることにより剛性が低く、ばね常数が小さいので、偏心方向の柔軟性をより高くすることができる。

【0039】

この他、内セル2に対して外セル1を偏心させ、外セル1と内セル2のトルク伝達をする軸継手機能を有し、さらに、温調液16のシール機能を備える機構を実現するためには、上述したベローズのほか、図8、図9に示す軸継手構造としてもよい。すわなち、図8、図9に示す構成例は、外セル1側にフランジ33を配し、軸6側にフランジ12を配しておき、この間を軸継手5dで連結し、膜シール7aで密封構造にするものである。軸継手5dは、2枚のハブ5d1と、スペーサ5d2と、複数枚の鋼製薄板であるディスク5d3とからなる。スペーサ5d2は2枚のハブ5d1の間に配置され、複数枚のディスク5d3はハブ5d1とスペーサ5d2との間に配置されている。一方のハブ5d1はフランジ33にネジ結合され、他方のハブ5d1はフランジ12にネジ結合されている。ディスク5d3には円周方向に等間隔で貫通穴が形成されており、そのうちの一部の貫通穴はハブ5d1とのネジ結合に用いられ、他の貫通穴はスペーサ5d2とのネジ結合に用いられる。軸継手5dは、ハブ5d1とスペーサ5d2とが複数枚の板ばねであるディスク5d3を介して連結されていることで内セル2に対して外セル1を偏心させることができる。また、2枚のハブ5d1は、スペーサ5d2、ディスク5d3、これらを互いに結合するネジにより一体化されているため、外セル1と内セル2のトルク伝達を可能としている。なお、図8と図9との構成例は、温調液16をシールする膜シール7aの配置が異なる。図8の構成例では膜シール7aが軸継手5dの内周面側に配置されているのに対し、図9の構成例では膜シール7aが外セル1にネジ結合されたフランジ33と、軸6に嵌め込まれたフランジ12との間に設けられている。膜シール7aは繊維強化ゴムシールなどを用いると好適であり、耐圧0.5MPa程度を達成することができる。また、図9の構成の場合、膜シール7aに隣接してバックアッププレート51が設けられている。このバックアッププレート51は、膜シール7aが温調液16の圧力ではみ出さないようにするものである。バックアッププレート51のハブ5d1側は軸継手5dの偏心動作により摩擦が生じるため、無潤滑スライドプレート(不図示)を設けると好適である。膜シール7aは繊維強化されたゴムを用いることで数ミリ程度の偏心に耐えうる。

[第1の外セル回転ガイド機構]

本実施形態の成形ロール20は、ベローズ5の偏心方向のバネ剛性を弱くすることで、外セル1の荷重撓みを大きくして偏心反力を弱め、より均等な線圧分布が得られる。また、本実施形態の成形ロール20は後述する図11および図12に示すように、ロール加圧荷重を変えてもより均一な線圧分布が得られる。しかしながら、ベローズ5を多段にしたり薄くすることで半径方向のバネ剛性が過度に弱くなった場合、また成形材料の成形抵抗が大きくなった場合、外セル1の回転がふらつく場合が生じることがある。

【0040】

本実施形態の回転ガイド機構はこのような外セル1の回転のふらつきの抑制や線圧分布特性を変更することが可能である。

【0041】

本実施形態の回転ガイド機構は、図5に示すように、成形ロール20の軸6を成形ロール21、22、23の配列方向(水平方向)に平行移動させる軸移動機構26aと、外セル1を軸6に対して偏心させる外セル移動機構46とを有する。

【0042】

これら軸移動機構26aおよび外セル移動機構46の構成について、図5および図10を参照して説明する。図10は成形ロール20を軸方向に見た図であり、不図示の成形ロール21は成形ロール20の左側に配置されている。

【0043】

軸移動機構26aは、軸受箱39と、押付装置26とを有する。

【0044】

軸受箱39は、軸6を回転保持する軸受14を有し、また、軸受箱39は、その下部にスライダ40が設けられており、2本のレール41上を水平方向に移動可能となっている。なお、クラウン調整時にロールニップ荷重の一部が外セル軸受36に移動し、軸受箱39にモーメントが生じるが、2本のレール41は、それに耐えて軸受箱39が回転しないようにしている。図5の軸受14はモータのある駆動側の構造を示し、深ミゾ玉軸受と複列ローニ軸受けの組み合わせである。ロール反対側の操作側軸受はローラ軸受のみを設けて、熱伸びを許容している。

【0045】

押付装置26は油圧シリンダであり、シリンダ本体は固定部70に取り付けられており、ロッド側は軸受箱39に接続されている。図10において押付装置26によりシリンダ47が左側に移動させられると、軸受箱39に保持された軸6が成形ロール21に押し付けられる方向に移動し、相手ロール21にニップ荷重を加える。逆に押付装置26によりシリンダ47が図10中右側に移動させられると、軸6は成形ロール21から離れる方向に移動し、相手ロール21に対するニップ荷重を解放する。このように軸移動機構26aは、押付装置26により軸6を水平方向に移動させ、相手ロール21に対するニップ荷重を調整する。

【0046】

次に、外セル移動機構46について説明する(図5、図10)。

【0047】

外セル移動機構46は、外セル軸受36と、シリンダ47と、スライダ48、49と、サポート38とを有する。

【0048】

外セル軸受36は、外セル1の両端に設けられた外セル軸35を軸受37によって回転可能に保持する。外セル軸35は図5に示すように、外セル1のフランジ33に取り付けられる取付部35aと、円筒形状の円筒部35bとを有する構成となっている。取付部35aはフランジ33にボルトで固定されている。円筒部35bの内径は軸6の外径よりも大きく、その間にはスキマ44が形成されている。また、円筒部35bの外周部分が外セル軸受36の軸受37により回転可能に保持されている。外セル軸受36は、スライダ48、49により回転防止がなされている。図10には上部に設けられたスライダ48はすべり軸受タイプで、下部のスライダ49はローラ型を例示しているが、上下共に48のすべり軸受タイプでもよい。

【0049】

シリンダ47は軸受箱39に取り付けられており、サポート38に接続されている。サポート38には外セル軸受36が取り付けられている。このサポート38は、スライダ48、49により水平方向に摺動可能に構成されているため、シリンダ47の押し引きにより外セル軸受36が相手方ロールに対して荷重ニップを与えたり開放したりすることできる。なお、シリンダ47は、成形ロール21、22、23の配列方向に摺動可能に設けられており、そのストロークは10mm以下であってもよい。

[成形ロールの線圧分布]

ベローズ5の偏心方向の剛性はロール回転動作に耐えられるバネ強さは確保しつつも、セル厚さを同じにした一般的な通常ロールのニップ荷重による撓み剛性の1/5程度としている。負荷印加時には外セル1のベローズ5が撓み、内セル2がゴム3を介して大部分の荷重を支えることとなる。

【0050】

ここで、図11に、クラウン形状を有するゴム3、外セル軸受36をフリーすなわち図10のシリンダ47を無荷重状態にした場合において、ロール加圧荷重を変えた場合の線圧分布の変化を示す。ロール加圧荷重は50N/cm、100N/cm、200N/cmの3種類、すわなち、合計4倍に変化させた場合の線圧分布の変化を図11に示す。

【0051】

ロール加圧荷重を2倍にした場合、線圧分布はやや凹形になるもののその変動幅は±4.5%の範囲内に収まっている。また、ロール加圧荷重を1/2にした場合、線圧分布はやや凸形になるがその変動幅は±9%の範囲内に収まっている。このように本実施形態の成形ロール20によれば、ロール加圧荷重を合計4倍に変化させても線圧分布の変動幅は±9%以下のフラットな線圧が得られる。また本実施形態の成形ロール20によれば、ロール加圧荷重を合計4倍以上変化させて変動幅は増加するもののほぼフラットな線圧で使用できる。

【0052】

一方、従来例の場合、図20に示すように線圧を変化させると大きく線圧分布が変わるので実際の運転では線圧変化できなかった。

【0053】

次に、図12に、クラウン形状を有するゴム3、外セル軸受36を調整支持した状態において、ロール加圧荷重を変えた場合の線圧分布の変化を示す。ロール加圧荷重は50N/cm、100N/cm、200N/cmの3種類、すわなち、合計4倍に変化させた。

【0054】

図11に示した例では、線圧の値を設計値から変えた場合、線圧分布が若干ではあるがフラットにならない。しかしながら、ベローズ5のバネ反力分の力に対抗する力を外セル移動機構46(シリンダ47)に与えれば、線圧を変えても分布をフラットにすることができる。図12の2倍線圧200N/cmの場合、シリンダ47に引き力を与え、外セル1のロール端の荷重を弱めている。これによりフラットな線圧分布が得られる。図12の1/2倍線圧50N/cmの場合、シリンダ47に押し力を与え、外セル1のロール端の荷重を強めている。これによりフラットな線圧分布が得られる。

【0055】

次に、図13に無負荷時に線圧分布を変更させた場合の結果を示す。なお、ゴムはクラウン形状を有するものである。また、外セル軸受36の加重支持は、a:外セル軸受箱36の引き荷重支持、b:外セル軸受箱36をフリーとする(無荷重支持)、c:外セル軸受箱36の押し荷重支持の3種類について行った。ここで、a:外セル軸受箱36の引き荷重支持、b:外セル軸受箱36をフリーとする(無荷重支持)、c:外セル軸受箱36の押し荷重支持の3種類についての成形ロールの変形モデルを図14に模式的に示す。

【0056】

図14(a)は、外セル移動機構46が引き動作(相手方ロール22から成形ロール21を引き離す方向に外セル1に力を印加)を行った状態を示している。外セル移動機構46の引き動作により、外セル1にF1方向の力が印加される。本実施例の内セル2は外セルより剛性を大きくしているので外セル1が多く変形し、内ロールのゴム反力があるので外セル1は凸形に変形する。よって、線圧分布も図13のaに示すように凸型の線圧分布となる。なお、図14では内セル2の変形は小さいので無視している。

【0057】

図14(b)は、外セル移動機構46が外セル軸受箱36に対してなんら力を印加せず、フリーとした状態を示している。この場合、外セル1にはなんら力が印加されない。外セル1の変形は無く、ロール内部の内ロールのゴム3は表面にゴムクラウンがあるので中央部が外セル1に接触している。ベローズ5は変形せず、偏心は自重分以外に無い。この状態で設計線圧100N/cmをロールに負荷させると中央がわずかに大きくなるがゴムの圧縮、内ロールのタワミで偏心移動が生じ、ベローズ5の偏心による反力が生じ、外セル1端に力が生じ、その結果、線圧分布も図13のbに示すように線圧がフラットな均一ニップになる。

【0058】

図14(c)は、外セル移動機構46が押し動作(相手方ロール22に成形ロール21を押し付ける方向に外セル1に力を印加)を行った状態を示している。外セル移動機構46の押し動作により、外セル1にF2方向の力が印加される。これにより、外セル1は相手方ロール22に対して凹型となる。よって、線圧分布も図13のaに示すように凹型の線圧分布となる。

【0059】

次に、図15に外セル軸受箱36への力の印加方向を左右で異ならせた場合の線圧分布を示す。

【0060】

図中cは左側の外セル軸受箱36を過度に引き、同時に左側の押圧シリンダ26の力を弱め、また右側の外セル軸受箱36を過度に押し、同時に右側の押圧シリンダ26の力を強めた場合の線圧分布を示している。この場合、線圧は右上がりの分布になる。ロール中央は右上がりの傾向になるが外セル1が薄い場合は中央まで力が及ばず、中央はフラット気味になる。

【0061】

図中dは左側の外セル軸受箱36を過度に引き、右側の外セル軸受箱36を過度に押し、押圧シリンダ26の力は左右同じとした場合の線圧分布を示している。この場合、線圧は、右上がりの分布になるが左右のロール線圧の平均値は同じになりS字カーブになる。

【0062】

なお、左右を逆動作させれば逆の線圧分布になる。このクラウン調整機能の働きは外セル厚さを大きくして剛性を増せばロール中央まで力が及び滑らかな曲線が得られる。またゴム層の厚さを増せば滑らかな曲線が得られる。

【0063】

本実施形態の成形ロール20は、ベローズの撓み追従性を利用することでロール加圧荷重を4倍以上変化させてもほぼ均一な線圧が得られること、さらに、外セル移動機構46による制御によって、よりフラットな線圧を得ることができるので薄肉シートの成形に好適である。すわなち、シート厚が0.5mm以下の薄肉シートの場合、シートの厚さムラによりロールプレスできない部分が生じ易い。この部分は鏡面にならないのでロールの一方にフレキシブルな追従性があったほうが良い。本実施形態の成形ロール20の場合、クラウン調整をしたり、線圧曲線を変えることでシートの厚さムラに対応できる。またロール加圧荷重を高くして線圧を大きくすることでシート厚さむらに対応でき、プレスできない部分を解消できる。

【0064】

図9に示す例ベローズ以外の軸継手5dを使用した場合シール7aはU型パッキンや他の端面シールを使用してもよい。

【0065】

また、本実施形態の成形ロール20は、シート状材料として食品・薬品・アモルファス金属を急速冷却する冷却用ロールとして用いることができる。温調液16は常温の水、オイルとしてもよい。また、温調液16は冷媒用フロンガス、アンモニアなどのガス・液にして冷却用ロールとしてもよく、この場合、ロール内部は−25℃、負圧の状態になる。

【0066】

また、本実施形態の成形ロール20は、加熱・冷却を伴わない均一ニップ用ロールとしても利用できる。

【0067】

また、本実施形態の成形ロール20は、内セル2と外セル1との強度を厳格に定める必要は無く、互いの強度を同等にしても均一ニップが得られる。しかしながら本実施形態の成形ロール20は、荷重を受ける内セル2の強度を大きくして外セル1を薄く、軽量に造るのが基本である。また相手ロール21は高剛性に造ると好適である。また本実施形態の成形ロールを線圧を大きくして用いる場合、内セル2と外セル1との強度を大きくし、ゴム硬度も高くして高剛性な均一ニップロールに設計すると好適である。

【0068】

また、本実施形態の成形ロール20は、既存の成形ロールと同じ外形形状に造れば、交換でき、古い設備に本ロールを適用、交換して使用できる。軸受14、モータ27、ロータリジョイント28などは流用できる。均一ニップ(線圧)を得る油圧装置や制御装置は不要である。

[本実施形態の効果]

以上、本実施形態の成形ロールによれば、以下の効果を得ることができる。

1.外セル移動機構のシリンダ47を挿し引きすることで外セル1のクラウン調整ができ、種々の線圧分布が得られる。

2.外セルの連結手段にベローズを使用でき、装置が簡単でシンプルな構造(コストが低い)。

【0069】

ベローズ5の撓みと使用実績があるゴムロール構造を利用しているので機械的にスライドする部品が無く、シンプルな構造で安価にできる。

3.成形ロールとして、成形材料に対する冷却、加熱能力が高い。

【0070】

温調機能が必要な樹脂フィルム・シート成形用途では成形ロール20内部の内セル2のゴム3に多数の温調液用溝があり、外セル1と直接に温調液16が接しているので成形ロールとして、シートに対する冷却、加熱能力が高い。このためシートを急冷でき、透明シートを成形する場合、高い透明度を得ることができる。

4.高温、高圧での耐久性が高い。

【0071】

樹脂PC(ポリカーポネート)シートは溶融押し出し時300℃でロールは150℃に温度調整することが必要である。温調液16にはオイルあるいは加熱水が利用されるが、一般的には加熱水が使われている。本実施形態の成形ロール20の、ベローズ5は、温調液16として0.5MPaに加圧した加熱水に対する耐用性を有する。

5.ベローズ5は他の軸継手5とシール7を組み合わせてもよく、シリンダ47をフリーにしてもベローズに比べて外セルの反力が小さくよりフラットな線圧曲線が得られる。

6.ロール加圧加重を変更することでロール幅全体により均一な線圧分布を得ることができる

7.本実施形態の成形ロール20は、シリンダ47を無荷重(フリー)にして、ロール加圧加重を0.5倍〜2倍に変化させてもほぼ均一な線圧分布が得られる。

8.シート25が薄い場合、一対の成形ロール20、21の一方あるいは両方のロールのロール端部をテーパ形状にしているので、ロールの直接接触を防止でき、薄膜シートが成形できる。

[他の実施形態]

[第2の外セル回転ガイド機構]

次に、上述の構成とは異なる、手動ネジ調整式の外セル移動機構146について図16および図17を用いて説明する。図16は、外セル移動機構146および軸移動機構26aの部分の一部拡大断面図である。また、図17は図16に示すB−B方向に外セル移動機構146を見た断面図である。

【0072】

外セル移動機構146は、外セル軸受136と、調整機構43aとを有する。

【0073】

外セル軸受136の内径は、外セル軸35の円筒部35bの外径よりも大きく、その形状はリング形状であり、外セル軸35の円筒部35bを軸受37によって回転可能に保持する。リング状のサポート138の内径は外セル軸受136の外径よりも大きい。このサポート138は、サポート138内に配置された外セル軸受136の円筒部分をサポート138に放射状に設けられた調整機構43aにより軸6に対して偏心可能に保持する。サポート138は、上述したシリンダ47が取り付けられている他、軸受箱39に取り付けられる取付部38aと、円筒形状の円筒部38bとを有する構成となっている。取付部38aは軸受箱39ボルトで固定されている。円筒部38bの内径は外セル軸受136の外径よりも大きく、その円周上に8個の調整機構43aが放射状に設けられている。また、外セル軸受136には回り止め51が設けられており、サポート138の穴部にガイドされ、回転してしまうのを防止している。

【0074】

外セル軸35は図11に示すように、外セル1のフランジ33に取り付けられる取付部35aと、円筒形状の円筒部35bとを有する構成となっている。取付部35aはフランジ33にボルトで固定されている。円筒部35bの内径は軸6の外径よりも大きく、その外周部分が外セル軸受136の軸受37により回転可能に保持されている。

【0075】

調整機構43aはボルト42およびナット43からなり、ボルト42を締め込む、あるいは緩めることで外セル軸受136および外セル軸35の位置を調整し、これにより、外セル1を軸6に対して偏心させる。本例の場合、偏心方向は水平方向に限られず、他の方向にも可能である。

【0076】

外セル軸受136は、スライダ48、49により回転防止がなされている。図10には上部に設けられたスライダ48はすべり軸受タイプで、下部のスライダ49はローラ型を例示しているが、上下共に48のすべり軸受タイプでもよい。なお、軸受箱39は軸受14と軸受56の2個で軸6を回転支持する。

【0077】

本実施例の外セル移動機構146は、例1より簡易な安価な構造で厳格な均等ニップを与えなくてもよい用途に好適である。

【0078】

まず運転時に、図17の押付装置26側の3本(イ、ロ、ハ)のボルト42を緩める。操作側だけでなく駆動側もあるので合計6本となる。これらのボルトを緩めることでロール負荷により偏心eを生じる。偏心eの状態で片側8本のボルト42を均等に締めて、外セル軸受136を固定する。ボルト42は基本的に外セル1に荷重はかけていないのでフリー荷重であり、図11の線圧分布になる。線圧分布は100N/cmではフラットで、50N/cm、200N/cmではやや凸、凹形になる。また必要に応じて、外セル押し装置46のボルト42を押し引きすれば図12の線圧分布や図13、図15の線圧分布にも調整できる。外セル1をボルト42で押し引きすると軸受箱39に反力が生じるが軸6と軸受39に軸受14と56の2個が設置されているので軸受箱はボルト42の反力に耐える。クラウン調整で外セル1と内セル2の荷重割合が変化してもロール20の運転ができる。

[第3の外セル回転ガイド機構]

次に、上述の構成とはさらに異なる、ガイドローラ式の外セル移動機構246について図18および図19を用いて説明する。図18は、外セル移動機構246および軸移動機構26aの部分の一部拡大断面図である。また、図19は図18に示すB−B方向に外セル移動機構246を見た図である。

【0079】

本例の外セル移動機構246は、外セル軸35の上下左右に4個を操作側、駆動側に設置し、サポート52で軸受箱39に固定される。サポート52には長穴54が形成されており、この長穴54にボルト55を通して軸受箱39に固定する。サポート52は長穴54によって各々ロール中心方向に位置調整できる。駆動側軸受箱39には軸受14と軸受56の2個の軸受で軸6を支持する。操作側軸受は熱伸びに許容できるローラ型ベアリングを2個使用している。4個のガイドローラ50は回転する外セル軸35をガイドしてロール回転を安定させたり、例2と同様に偏心荷重を与えることができる。

【0080】

本実施例の外セル移動機構246も、上述の外セル移動機構146と同様に、例1より簡易な安価な構造で厳格な均等ニップを与えなくてもよい用途に好適である。

【0081】

まず運転時に、図19において、押付装置26側のガイドローラ50のサポート52を固定するボルトを緩めて外セル1を水平方向にフリーにしてロール荷重をかける。ロール負荷により偏心eが生じる。偏心eの状態でガイドローラ50を位置決めしてボルトを締めて固定する。ガイドローラ50は基本的に外セル1に荷重はかけていないのでフリー荷重であり、図11の線圧分布になる。線圧分布は100N/cmではフラットで、50N/cm、200N/cmではやや凸、凹形になる。また必要に応じて、外セル押し装置46のガイドローラ50を押し引きすれば図12の線圧分布や図13、図15の線圧分布にも調整できる。ボルト53でガイドローラ50を押し引きすることで外セル1と軸受箱39に反力が生じるが軸6と軸受箱39に2個の軸受14、56が設置されているので軸受箱はボルト53、ローラ50の反力に耐える。クラウン調整で外セル1と内セル2の荷重割合が変化してもロール20の運転ができる。

【図面の簡単な説明】

【0082】

【図1】本発明の成形ロールを適用した一例であるフィルム成形機の構成図である。

【図2】図1に示す本発明の成形ロールのA−A線における断面図である。

【図3】本発明の成形ロールの負荷時と無負荷時におけるロール動作を説明する成形ロールの軸方向断面図である。

【図4】本発明の成形ロールの内セル、ゴムおよび外セルの構成を説明するための一部拡大図である。

【図5】本発明の成形ロールのベローズ部分、軸受箱を説明するための詳細な断面図である。

【図6】本発明の成形ロールの端部傾斜面の正面図である。

【図7】本発明の連結手段として適用可能なベローズの例を示す成形ロールの一部断面図である。

【図8】本発明の連結手段として適用可能な軸継手を示す成形ロールの一部断面図である。

【図9】本発明の連結手段として適用可能な軸継手を示す成形ロールの他の例の一部断面図である。

【図10】外セル軸受および軸受箱の構成を説明するための、成形ロールの軸方向から見た図である。

【図11】外セル軸受がフリーな状態における本発明の成形ロールの線圧分布図である。

【図12】外セル軸受が調整された状態における本発明の成形ロールの線圧分布図である。

【図13】外セル軸受の荷重方向、荷重の有無に違いによる線圧分布の例を示す図である。

【図14】本発明のクラウン調整時の変形モデルである。

【図15】ロール加圧荷重を変えた場合の線圧分布の変化を示す図である。

【図16】本発明の他の外セル移動機構の例を示す断面図である。

【図17】図16に示す外セル移動機構の正面図である。

【図18】本発明のさらに他の外セル移動機構の例を示す断面図である。

【図19】図18に示す外セル移動機構の正面図である。

【図20】従来の成形ロールの線圧分布の計算結果の一例を示す線圧分布図である。

【符号の説明】

【0083】

1 外セル

2 内セル

3 ゴム

4 溝

4a 土手部

5、5b ベローズ(連結手段)

5d 軸継手

5d2 スペーサ

5d3 ディスク

5d1 ハブ

5p1、5p2 金属薄板

6 軸

7 シール

7a 膜シール

8、42、53、55 ボルト

10 段差

11、12、33 フランジ

13 パイプ

14 軸受

15 穴

16 温調液

18 傾斜面(テーパ)

19 隙間

20、21、22、23 成形ロール

24 ダイ

25 シート

26 押圧シリンダ

26 押付装置

26a 軸移動機構

27 モータ

28 ロータリジョイント

35b、38b 円筒部

35 外セル軸

35a、38a 取付部

36 外セル軸受

36 外セル軸受箱

37、39、56 軸受

38、52、138 サポート

39 軸受箱

40、48、49 スライダ

41 レール

43 ナット

43a 調整機構

46、146、246 外セル移動機構

46 装置

47 シリンダ

50 ガイドローラ

51 バックアッププレート

54 長穴

70 固定部

136 外セル軸受

【技術分野】

【0001】

本発明は、相手方ロールとの間に生じる成形ロールの線圧分布を調整することができるロール調整装置、さらには該ロール調整装置を有する薄膜形成装置、該薄膜形成装置を用いた薄膜製造方法に関する。

【背景技術】

【0002】

従来、長尺のシート状材料を1対のロールで加圧成形するロールとしては、油圧均等圧を利用したロールや多数の油圧ピルトンを利用したクラウン調整ロールなどが開示されている(特許文献1、2参照)。

【0003】

また、樹脂フィルム・シート製造用のロールとしては、特許文献3に、弾性変形可能な薄い金属薄膜からなる外円筒と、外円筒内部に弾性変形及び回転可能な弾性体ロールを備えた成形用ロールが開示されている。また、特許文献4には薄肉外筒厚さtをロール半径の0.03以下にした2重管ロールが開示されている。

【特許文献1】特公昭58−46599号公報

【特許文献2】特開平6−65889号公報

【特許文献3】特許3422798号公報

【特許文献4】特開平11−235747号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1や特許文献2に開示されたロールの場合、均一ニップを得ることができるが、油圧装置が必要で装置が大型になりコストが高価な設備になる。

【0005】

また、特許文献3に開示されたロールの場合、外筒を1mm程度の薄いセルとして相手成形ロールに柔らかく巻きつくような成形ができ、薄肉シートが成形できるが、表面にヘコミ傷が付きやすく、耐久性に課題がある。さらに、特許文献3の図11〜図17に示されている例の場合、ロール内部にて冷却液とベアリングとが接する構造となっている。このため、このような構造のロールを、例えば、0.5MPaの加圧水(150℃)にて行う場合(150℃による温調樹脂成形用途で多用される)、給脂やシール漏れといったメンテナンス性や耐久性に課題が発生する場合がある。

【0006】

特許文献4に開示されたロールの場合、線圧(あるいはニップ圧:1対のロールを押し当てた時の長さ幅1cmあたりの力)を変えた場合、幅方向に均等な圧力が得られないといった問題点がある。図20に、特許文献4に開示された構造のロールの設計例に基づく、線圧分布の計算例を示す。なお、相手ロールは剛性無限大と仮定している。ロール外径φ410mm×4.5mm厚さ×900mm長さとした場合、線圧10kg/cm、クラウン量が直径差で0.4mmとすると概ねフラットな線圧分布が得られる。しかしながら、このロールに2倍の荷重を加えると中央が低い凹形になり、反対に1/2荷重では凸形になる。このため、このような構造のロールは、実用運転では設計線圧の近傍でのみ使用でき、荷重を変えると幅方向に均等な圧力が得られないということになる。また、耐久性を考慮すると線圧の調整幅も狭くならざるを得ない。従って成形するシートの厚さ、材料の変化に応じてニップ圧を変更する要求に適応することが困難となる場合がある。また、線圧荷重を外筒の端部で負担するので線圧を大きくすることも困難となる。

【0007】

このほか、一般的なゴム被覆ロールを金属ロールに押付けるプレス成形ロールの場合、ほぼ均一な線圧が得られるがゴムの熱伝導率が悪く、ロール内部の熱の十分な伝達ができないため、シート材料をゴムロール側から冷却・加熱できないという問題がある。

【0008】

そこで本発明は、均一な線圧分布の他、所望の線圧分布を得ることができる調整装置、さらには該調整装置を有する薄膜形成装置、該薄膜形成装置を用いた薄膜製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明のロール調整装置は、外セルと、外セル内に二重管構造で設けられた内セルと、内セルを被覆するゴムと、内セルを保持する軸とを有し、外セルが内セルに対して偏心可能なように、外セルの両端部にて、外セルと軸とを連結する連結手段を有する成形ロールを、隣接して配置された他の成形ロールに対して相対的に移動させるロール調整装置であって、軸を移動させる軸移動機構と、外セルを移動させる外セル移動機構とを有する。

【0010】

本発明のロール調整装置の成形ロールは、ゴムの表面にミゾが形成されており、ミゾ内を軸に設けたロータリジョイントを介して外セルを冷却または加熱するための温調液が回流するものであってもよい。

【0011】

本発明のロール調整装置は、軸移動機構と外セル移動機構とを調整することで軸と外セルとを個別に移動させ、多様な線圧の調整が可能となり、よって均一な線圧分布も得ることができる。

【0012】

また、本発明のロール調整装置は、軸移動機構は軸の両端部を個別に移動させ、外セル移動機構は外セルの両端部を個別に移動させることができる。これにより多様な線圧分布を得ることができる。

【0013】

本発明のロール調整装置の軸移動機構は、軸を回転保持する軸受およびレール上を摺動可能とするスライダを有する軸受箱と、軸受箱を摺動させる押付装置とを有するものであってもよい。

【0014】

本発明のロール調整装置の外セル移動機構は、外セルの両端部のフランジに取り付けられた、円筒形状の円筒部を有する外セル軸を移動させることで外セルを移動させるものであってもよい。

【0015】

特に、外セル移動機構は、外セル軸の円筒部を回転可能に保持する軸受を有する外セル軸受と、軸受箱に固定されたサポータと、サポートに対して外セル軸受を摺動可能とするスライダと、外セル軸受を摺動させるシリンダとを有するものであってもよい。

【0016】

さらには外セル移動機構は、外セル軸の円筒部を回転可能に保持する軸受を有するリング形状の外セル軸受と、外セル軸受を放射状に配置された調整機構により位置調整可能に保持するリング形状のサポータとを有するものであってもよい。あるいは外セル移動機構は、外セル軸の円筒部を回転可能に保持する複数のガイドローラを有し、サポートはガイドローラを保持し、形成されている長穴を通るボルトにより軸受箱に位置調整可能に固定されているものであってもよい。これら構成の外セル移動機構は構造が簡単とすることができる。

【0017】

本発明の薄膜形成装置は本発明のロール調整装置を有する。よって、多様な線圧分布の変更に対応することができる。

【0018】

また、本発明の薄膜形成装置は、成形ロールおよび成形ロールの少なくとも一方に、シートを成形するシート成形領域の端部である成形領域端からロール端に向かってロール径を減少させた傾斜面が設けられているものであってもよい。このように傾斜面を形成しておくことでシート25が薄い場合の相手側の成形ロール21との接触を回避できる。

【0019】

本発明の薄膜製造方法は、本発明の薄膜形成装置のロール調整装置により線圧分布を調整して薄膜を製造する。

【発明の効果】

【0020】

本発明によれば、均一な線圧分布の他、所望の線圧分布を得ることができる。

【発明を実施するための最良の形態】

【0021】

図1に本実施形態の成形ロールの適用例であるフィルム成形機の構成を示す。

【0022】

本実施形態のフィルム成形機は、Tダイ24と、本発明の特徴を備えた成形ロール20と、成形ロール21、22、23とを有する。各成形ロール20、21、22、23は並列配置されている。

【0023】

Tダイ24は押出機(不図示)からの樹脂材料をシート状に押し出し、1対の成形ロール21、20のニップ隙間に導く。シート25としては0.1mmから3mm程度までの透明クリアシートでPC(ポリカーボネイト)、PMMA(ポロメタクリル酸メチル)樹脂材料が例として挙げられる。成形ロール21は固定設置され、その他の成形ロールは押付装置で水平方向に移動できる。また、成形ロール21、20は通常同速度で回り、ロール幅に均一の圧力で一定厚さに成形する。シート25は成形ロール21側に巻きつけて、成形ロール22でニップ成形した後、下流に流して冷却した後、巻き取りまたはシート切断してシートを製造する。

【0024】

次に、図1に示す成形ロール20のA−A線における断面図を図2に、また、成形ロール20の負荷時と無負荷時におけるロール動作を説明する成形ロール20の軸方向断面図を図3に示す。また、図4に内セル、ゴム、外セルの構成を説明するための成形ロール20の一部拡大図を示す。さらに、図5に成形ロール20のベローズ部分、軸受箱を説明するための詳細な断面図をそれぞれ示す。

【0025】

また、成形ロール20の主要仕様を表1に示す。

【0026】

【表1】

【0027】

成形ロール20は、軸受14に回転可能に支持された軸6と、内セル2と、内セル2に被覆されたゴム3と、ゴム3の外周に配置された外セル1と、軸6と外セル1とをフランジ11、12を介して連結保持するベローズ5を有し、軸6の一端側(駆動側)にはモータ27が連結され、他端側(操作側)にはロータリジョイント28が設けられている。

【0028】

モータ27は成形ロール20を所定の回転速度で回転駆動させる駆動装置である。ロータリジョイント28は軸回転時においても連続的に成形ロール20への温調液16の流出入を可能とする継手である。

[内セルおよびゴム]

外セル1内に二重管構造で設けられた内セル2は高剛性に造られており、軸6に溶接結合されている。軸6内にはパイプ13が溶接されており、また、軸6に多数の穴15が形成されており、パイプ13、穴15を介して温調液16が流れる構造となっている。

【0029】

内セル2の外周に被覆されたゴム3には、図4に示すように温調液16が通る溝4が形成されている。溝4の形状は必要に応じて種々のパターンがあるが通常はロール幅方向(軸6の軸方向)に多重スパイラルネジ状に形成される。溝4の断面は外セル1の厚さによって決まるが、表1に示す仕様の場合、溝直角断面でゴム上面は5mm幅、ミゾ深さは10mm、溝ピッチ20mm程度が好ましい。この場合、ゴム3の表面の開口率は0.75(75%)となる。温調液16は操作側のロータリジョイント28から入り、パイプ13内を通り、駆動側軸の穴15をとおり、内セル2のゴム3の溝4をスパイラル状に流れ、操作側から出る。

【0030】

従来の溝が形成されていない全面ゴムロールの場合、ゴム自体の熱伝導率が低く断熱材として機能してしまうため、セルやシート材料といった成形材料を冷却・加熱する能力が低い。一方、本実施形態の場合、図4に示す溝形状の場合、ゴム3の表面の開口率が75%となるので熱伝達面積が大きく、成形材料を冷却・加熱する能力が高い。

【0031】

また、本実施形態の場合、後述するようにベローズ5を有するため、外セル1は偏心可能である。このため、図3(b)に示すように、ニップ側から負荷が印加されることで外セル1は偏心し、ニップと反対側のゴム3表面と外セル1との間の隙間19が拡大することとなる。すわなち、ニップと反対側に成形ロール20が回ってくると外セル1の偏心量に応じてゴム3表面と外セルの隙間19が拡大して隙間19に温調液16が流れ込み、温調液16とセルが熱伝達する。本実施形態の成形ロール20はこれを一回転毎に繰り返すため、成形材料を冷却・加熱する能力が高い。なお、成形ロール20は、図3(a)に示すように、無負荷の場合、外セル1はベローズ5で支えられているので外セル1の自重でわずかに下に下がっているが、概ね内セル2と外セル1とは同じ軸心上にある。

【0032】

温調液16として加熱水や100℃以下の水を使用した場合、水の比熱が大きいので加熱、冷却性能が高い。一方、温調液16としてオイルを使用した場合、比熱が水に比べて低いため(例えば0.5)、水を温調液として使用する場合に比べて流速を上げるか開口率を上げたほうが加熱、冷却性能を向上させることができる。このような場合、開口率が高くなるような溝形状とすることで対応可能である。

【0033】

また、溝4はロール幅方向に形成するのみでなく、ロールの回転方向に細かな溝がさらに形成されているものであってもよい。ロール回転数が増すとロール幅方向に隣接して形成された溝4間の圧力差が増すこととなるが、回転方向に形成された溝で隣接する溝4どうしを連通させることで溝4間における圧力差を減少させることができる。またゴム3の、各溝4を形成する土手部4aの表面と外セル1の内面との間の隙間に温調液16が回り易くなる。

【0034】

ゴム3のバネ常数はゴム硬度、耐強度、厚さ、開口率から計算し、決定する。またゴム3の外周は線圧(ニップの大きさ)に応じてクラウン形状に形成されている。すわなち、ゴム3は、その厚みが軸方向の両端部から中央部に向かうにつれて徐々に厚くなる形状に形成されている。

[外セル]

外セル1はロール端のベローズ5を介して軸6に弾性支持されている。外セル1の内径は内セル2の外径よりもわずかに大きく造られている。本実施形態の場合、外セル1は温度膨張と組立ての容易さを確保するため、外セル1の内径は内セル2のゴム3の外径よりも約1mm程度大きいものが用いられている。また、外セル1の外周の両端部はシート幅からわずかに広い幅からロール端に向かって1mm程度の傾斜面を設けて、ロール端面の直径を2mm程度減少させている。これにより、シート25が薄い場合の相手側の成形ロール21との接触を回避できる。すわなち、図6(a)に示すように、成形ロール20の外セル1には、シート25を成形する領域の端部である成形領域端60からロール端61に向かってロール径を減少させた傾斜面(テーパ)18が形成されている。傾斜面18が形成されていることで、シート25が薄い場合の相手側の成形ロール21との接触を回避できる。また、図6(b)に示すように、傾斜面18は、相手側の成形ロール21に形成されているものであってもよい。このような構成のため、内セル2のゴム3との間に0.5mm程度の隙間19が形成されることとなる。また、ニップ時の外セル1の偏心移動はゴム撓み、ロール曲がりを含めて、外セル1のロール端で1mm程度となる。しかし、この程度の隙間であるため外セル1と内セル2のゴム3外周とのすべりは0.5%程度で問題は無い。

【0035】

また、開口率が75%の場合であっても、ゴム3の土手部4aと外セル1との接触点は十分に確保されている。さらに、内セル2のゴム3の溝4は多重スパイラル構造であるので内セル2のゴム3と外セル1の接触点は、滑らかに連続して移動することとなり外セル1の振動は発生しない。

[ベローズ]

本実施形態のベローズ5は、伸縮性、バネ性、気密シール性を備えた同心円の多段の金属薄板からなる蛇腹である。すわなち、ベローズ5は、図5に示すように2枚のコーン形状の同心円の金属薄板5p1と、2枚の同心円の円筒形状の金属薄板5p2とが交互に配置されて溶接接合されてなるものである。ベローズ5の内周側はフランジ12に溶接され、外周側は外セル1に溶接されている。フランジ12は、軸6に嵌め込まれたフランジ11にボルト8によって締結されている。フランジ11とフランジ12との間にはOリングのシール7によって封止されている。

【0036】

本実施形態のベローズ5は以下の3機能を有する。

1.内セル2に対して外セル1を偏心させることが可能

2.外セル1と内セル2のトルク伝達をする軸継手機能

3.温調液16のシール機能

また、上述した蛇腹構造のベローズ5は半径方向には撓むが捻り方向の剛性は高いという特性を有する。このためモータ27の駆動力はベローズ5を介して高剛性で駆動でき、ロールプレスによる抵抗や外乱、内セル2のゴム3のすベリ抵抗に負けない剛性があり、ロールを滑らかに回転駆動できる。またベローズ5は連続的で継ぎ目なく形成されているノンバックラッシュ構造であり、ガタツキが無く、滑らかな駆動が実現できる。

【0037】

なお、ベローズ5の構造は、図5に示す構造のほか、以下のような構造も適用可能である。

【0038】

図7に示すベローズ5bは、外セル1にネジ結合されたフランジ33と、軸6に嵌め込まれ、かつフランジ33とは軸方向に離れて配置されたフランジ12との間に設けられている。ベローズ5bは、成形ロール20の径方向のサイズを小型化することができるとともに、その波形であることにより剛性が低く、ばね常数が小さいので、偏心方向の柔軟性をより高くすることができる。

【0039】

この他、内セル2に対して外セル1を偏心させ、外セル1と内セル2のトルク伝達をする軸継手機能を有し、さらに、温調液16のシール機能を備える機構を実現するためには、上述したベローズのほか、図8、図9に示す軸継手構造としてもよい。すわなち、図8、図9に示す構成例は、外セル1側にフランジ33を配し、軸6側にフランジ12を配しておき、この間を軸継手5dで連結し、膜シール7aで密封構造にするものである。軸継手5dは、2枚のハブ5d1と、スペーサ5d2と、複数枚の鋼製薄板であるディスク5d3とからなる。スペーサ5d2は2枚のハブ5d1の間に配置され、複数枚のディスク5d3はハブ5d1とスペーサ5d2との間に配置されている。一方のハブ5d1はフランジ33にネジ結合され、他方のハブ5d1はフランジ12にネジ結合されている。ディスク5d3には円周方向に等間隔で貫通穴が形成されており、そのうちの一部の貫通穴はハブ5d1とのネジ結合に用いられ、他の貫通穴はスペーサ5d2とのネジ結合に用いられる。軸継手5dは、ハブ5d1とスペーサ5d2とが複数枚の板ばねであるディスク5d3を介して連結されていることで内セル2に対して外セル1を偏心させることができる。また、2枚のハブ5d1は、スペーサ5d2、ディスク5d3、これらを互いに結合するネジにより一体化されているため、外セル1と内セル2のトルク伝達を可能としている。なお、図8と図9との構成例は、温調液16をシールする膜シール7aの配置が異なる。図8の構成例では膜シール7aが軸継手5dの内周面側に配置されているのに対し、図9の構成例では膜シール7aが外セル1にネジ結合されたフランジ33と、軸6に嵌め込まれたフランジ12との間に設けられている。膜シール7aは繊維強化ゴムシールなどを用いると好適であり、耐圧0.5MPa程度を達成することができる。また、図9の構成の場合、膜シール7aに隣接してバックアッププレート51が設けられている。このバックアッププレート51は、膜シール7aが温調液16の圧力ではみ出さないようにするものである。バックアッププレート51のハブ5d1側は軸継手5dの偏心動作により摩擦が生じるため、無潤滑スライドプレート(不図示)を設けると好適である。膜シール7aは繊維強化されたゴムを用いることで数ミリ程度の偏心に耐えうる。

[第1の外セル回転ガイド機構]

本実施形態の成形ロール20は、ベローズ5の偏心方向のバネ剛性を弱くすることで、外セル1の荷重撓みを大きくして偏心反力を弱め、より均等な線圧分布が得られる。また、本実施形態の成形ロール20は後述する図11および図12に示すように、ロール加圧荷重を変えてもより均一な線圧分布が得られる。しかしながら、ベローズ5を多段にしたり薄くすることで半径方向のバネ剛性が過度に弱くなった場合、また成形材料の成形抵抗が大きくなった場合、外セル1の回転がふらつく場合が生じることがある。

【0040】

本実施形態の回転ガイド機構はこのような外セル1の回転のふらつきの抑制や線圧分布特性を変更することが可能である。

【0041】

本実施形態の回転ガイド機構は、図5に示すように、成形ロール20の軸6を成形ロール21、22、23の配列方向(水平方向)に平行移動させる軸移動機構26aと、外セル1を軸6に対して偏心させる外セル移動機構46とを有する。

【0042】

これら軸移動機構26aおよび外セル移動機構46の構成について、図5および図10を参照して説明する。図10は成形ロール20を軸方向に見た図であり、不図示の成形ロール21は成形ロール20の左側に配置されている。

【0043】

軸移動機構26aは、軸受箱39と、押付装置26とを有する。

【0044】

軸受箱39は、軸6を回転保持する軸受14を有し、また、軸受箱39は、その下部にスライダ40が設けられており、2本のレール41上を水平方向に移動可能となっている。なお、クラウン調整時にロールニップ荷重の一部が外セル軸受36に移動し、軸受箱39にモーメントが生じるが、2本のレール41は、それに耐えて軸受箱39が回転しないようにしている。図5の軸受14はモータのある駆動側の構造を示し、深ミゾ玉軸受と複列ローニ軸受けの組み合わせである。ロール反対側の操作側軸受はローラ軸受のみを設けて、熱伸びを許容している。

【0045】

押付装置26は油圧シリンダであり、シリンダ本体は固定部70に取り付けられており、ロッド側は軸受箱39に接続されている。図10において押付装置26によりシリンダ47が左側に移動させられると、軸受箱39に保持された軸6が成形ロール21に押し付けられる方向に移動し、相手ロール21にニップ荷重を加える。逆に押付装置26によりシリンダ47が図10中右側に移動させられると、軸6は成形ロール21から離れる方向に移動し、相手ロール21に対するニップ荷重を解放する。このように軸移動機構26aは、押付装置26により軸6を水平方向に移動させ、相手ロール21に対するニップ荷重を調整する。

【0046】

次に、外セル移動機構46について説明する(図5、図10)。

【0047】

外セル移動機構46は、外セル軸受36と、シリンダ47と、スライダ48、49と、サポート38とを有する。

【0048】

外セル軸受36は、外セル1の両端に設けられた外セル軸35を軸受37によって回転可能に保持する。外セル軸35は図5に示すように、外セル1のフランジ33に取り付けられる取付部35aと、円筒形状の円筒部35bとを有する構成となっている。取付部35aはフランジ33にボルトで固定されている。円筒部35bの内径は軸6の外径よりも大きく、その間にはスキマ44が形成されている。また、円筒部35bの外周部分が外セル軸受36の軸受37により回転可能に保持されている。外セル軸受36は、スライダ48、49により回転防止がなされている。図10には上部に設けられたスライダ48はすべり軸受タイプで、下部のスライダ49はローラ型を例示しているが、上下共に48のすべり軸受タイプでもよい。

【0049】

シリンダ47は軸受箱39に取り付けられており、サポート38に接続されている。サポート38には外セル軸受36が取り付けられている。このサポート38は、スライダ48、49により水平方向に摺動可能に構成されているため、シリンダ47の押し引きにより外セル軸受36が相手方ロールに対して荷重ニップを与えたり開放したりすることできる。なお、シリンダ47は、成形ロール21、22、23の配列方向に摺動可能に設けられており、そのストロークは10mm以下であってもよい。

[成形ロールの線圧分布]

ベローズ5の偏心方向の剛性はロール回転動作に耐えられるバネ強さは確保しつつも、セル厚さを同じにした一般的な通常ロールのニップ荷重による撓み剛性の1/5程度としている。負荷印加時には外セル1のベローズ5が撓み、内セル2がゴム3を介して大部分の荷重を支えることとなる。

【0050】

ここで、図11に、クラウン形状を有するゴム3、外セル軸受36をフリーすなわち図10のシリンダ47を無荷重状態にした場合において、ロール加圧荷重を変えた場合の線圧分布の変化を示す。ロール加圧荷重は50N/cm、100N/cm、200N/cmの3種類、すわなち、合計4倍に変化させた場合の線圧分布の変化を図11に示す。

【0051】

ロール加圧荷重を2倍にした場合、線圧分布はやや凹形になるもののその変動幅は±4.5%の範囲内に収まっている。また、ロール加圧荷重を1/2にした場合、線圧分布はやや凸形になるがその変動幅は±9%の範囲内に収まっている。このように本実施形態の成形ロール20によれば、ロール加圧荷重を合計4倍に変化させても線圧分布の変動幅は±9%以下のフラットな線圧が得られる。また本実施形態の成形ロール20によれば、ロール加圧荷重を合計4倍以上変化させて変動幅は増加するもののほぼフラットな線圧で使用できる。

【0052】

一方、従来例の場合、図20に示すように線圧を変化させると大きく線圧分布が変わるので実際の運転では線圧変化できなかった。

【0053】

次に、図12に、クラウン形状を有するゴム3、外セル軸受36を調整支持した状態において、ロール加圧荷重を変えた場合の線圧分布の変化を示す。ロール加圧荷重は50N/cm、100N/cm、200N/cmの3種類、すわなち、合計4倍に変化させた。

【0054】

図11に示した例では、線圧の値を設計値から変えた場合、線圧分布が若干ではあるがフラットにならない。しかしながら、ベローズ5のバネ反力分の力に対抗する力を外セル移動機構46(シリンダ47)に与えれば、線圧を変えても分布をフラットにすることができる。図12の2倍線圧200N/cmの場合、シリンダ47に引き力を与え、外セル1のロール端の荷重を弱めている。これによりフラットな線圧分布が得られる。図12の1/2倍線圧50N/cmの場合、シリンダ47に押し力を与え、外セル1のロール端の荷重を強めている。これによりフラットな線圧分布が得られる。

【0055】

次に、図13に無負荷時に線圧分布を変更させた場合の結果を示す。なお、ゴムはクラウン形状を有するものである。また、外セル軸受36の加重支持は、a:外セル軸受箱36の引き荷重支持、b:外セル軸受箱36をフリーとする(無荷重支持)、c:外セル軸受箱36の押し荷重支持の3種類について行った。ここで、a:外セル軸受箱36の引き荷重支持、b:外セル軸受箱36をフリーとする(無荷重支持)、c:外セル軸受箱36の押し荷重支持の3種類についての成形ロールの変形モデルを図14に模式的に示す。

【0056】

図14(a)は、外セル移動機構46が引き動作(相手方ロール22から成形ロール21を引き離す方向に外セル1に力を印加)を行った状態を示している。外セル移動機構46の引き動作により、外セル1にF1方向の力が印加される。本実施例の内セル2は外セルより剛性を大きくしているので外セル1が多く変形し、内ロールのゴム反力があるので外セル1は凸形に変形する。よって、線圧分布も図13のaに示すように凸型の線圧分布となる。なお、図14では内セル2の変形は小さいので無視している。

【0057】

図14(b)は、外セル移動機構46が外セル軸受箱36に対してなんら力を印加せず、フリーとした状態を示している。この場合、外セル1にはなんら力が印加されない。外セル1の変形は無く、ロール内部の内ロールのゴム3は表面にゴムクラウンがあるので中央部が外セル1に接触している。ベローズ5は変形せず、偏心は自重分以外に無い。この状態で設計線圧100N/cmをロールに負荷させると中央がわずかに大きくなるがゴムの圧縮、内ロールのタワミで偏心移動が生じ、ベローズ5の偏心による反力が生じ、外セル1端に力が生じ、その結果、線圧分布も図13のbに示すように線圧がフラットな均一ニップになる。

【0058】

図14(c)は、外セル移動機構46が押し動作(相手方ロール22に成形ロール21を押し付ける方向に外セル1に力を印加)を行った状態を示している。外セル移動機構46の押し動作により、外セル1にF2方向の力が印加される。これにより、外セル1は相手方ロール22に対して凹型となる。よって、線圧分布も図13のaに示すように凹型の線圧分布となる。

【0059】

次に、図15に外セル軸受箱36への力の印加方向を左右で異ならせた場合の線圧分布を示す。

【0060】

図中cは左側の外セル軸受箱36を過度に引き、同時に左側の押圧シリンダ26の力を弱め、また右側の外セル軸受箱36を過度に押し、同時に右側の押圧シリンダ26の力を強めた場合の線圧分布を示している。この場合、線圧は右上がりの分布になる。ロール中央は右上がりの傾向になるが外セル1が薄い場合は中央まで力が及ばず、中央はフラット気味になる。

【0061】

図中dは左側の外セル軸受箱36を過度に引き、右側の外セル軸受箱36を過度に押し、押圧シリンダ26の力は左右同じとした場合の線圧分布を示している。この場合、線圧は、右上がりの分布になるが左右のロール線圧の平均値は同じになりS字カーブになる。

【0062】

なお、左右を逆動作させれば逆の線圧分布になる。このクラウン調整機能の働きは外セル厚さを大きくして剛性を増せばロール中央まで力が及び滑らかな曲線が得られる。またゴム層の厚さを増せば滑らかな曲線が得られる。

【0063】

本実施形態の成形ロール20は、ベローズの撓み追従性を利用することでロール加圧荷重を4倍以上変化させてもほぼ均一な線圧が得られること、さらに、外セル移動機構46による制御によって、よりフラットな線圧を得ることができるので薄肉シートの成形に好適である。すわなち、シート厚が0.5mm以下の薄肉シートの場合、シートの厚さムラによりロールプレスできない部分が生じ易い。この部分は鏡面にならないのでロールの一方にフレキシブルな追従性があったほうが良い。本実施形態の成形ロール20の場合、クラウン調整をしたり、線圧曲線を変えることでシートの厚さムラに対応できる。またロール加圧荷重を高くして線圧を大きくすることでシート厚さむらに対応でき、プレスできない部分を解消できる。

【0064】

図9に示す例ベローズ以外の軸継手5dを使用した場合シール7aはU型パッキンや他の端面シールを使用してもよい。

【0065】

また、本実施形態の成形ロール20は、シート状材料として食品・薬品・アモルファス金属を急速冷却する冷却用ロールとして用いることができる。温調液16は常温の水、オイルとしてもよい。また、温調液16は冷媒用フロンガス、アンモニアなどのガス・液にして冷却用ロールとしてもよく、この場合、ロール内部は−25℃、負圧の状態になる。

【0066】

また、本実施形態の成形ロール20は、加熱・冷却を伴わない均一ニップ用ロールとしても利用できる。

【0067】

また、本実施形態の成形ロール20は、内セル2と外セル1との強度を厳格に定める必要は無く、互いの強度を同等にしても均一ニップが得られる。しかしながら本実施形態の成形ロール20は、荷重を受ける内セル2の強度を大きくして外セル1を薄く、軽量に造るのが基本である。また相手ロール21は高剛性に造ると好適である。また本実施形態の成形ロールを線圧を大きくして用いる場合、内セル2と外セル1との強度を大きくし、ゴム硬度も高くして高剛性な均一ニップロールに設計すると好適である。

【0068】

また、本実施形態の成形ロール20は、既存の成形ロールと同じ外形形状に造れば、交換でき、古い設備に本ロールを適用、交換して使用できる。軸受14、モータ27、ロータリジョイント28などは流用できる。均一ニップ(線圧)を得る油圧装置や制御装置は不要である。

[本実施形態の効果]

以上、本実施形態の成形ロールによれば、以下の効果を得ることができる。

1.外セル移動機構のシリンダ47を挿し引きすることで外セル1のクラウン調整ができ、種々の線圧分布が得られる。

2.外セルの連結手段にベローズを使用でき、装置が簡単でシンプルな構造(コストが低い)。

【0069】

ベローズ5の撓みと使用実績があるゴムロール構造を利用しているので機械的にスライドする部品が無く、シンプルな構造で安価にできる。

3.成形ロールとして、成形材料に対する冷却、加熱能力が高い。

【0070】

温調機能が必要な樹脂フィルム・シート成形用途では成形ロール20内部の内セル2のゴム3に多数の温調液用溝があり、外セル1と直接に温調液16が接しているので成形ロールとして、シートに対する冷却、加熱能力が高い。このためシートを急冷でき、透明シートを成形する場合、高い透明度を得ることができる。

4.高温、高圧での耐久性が高い。

【0071】

樹脂PC(ポリカーポネート)シートは溶融押し出し時300℃でロールは150℃に温度調整することが必要である。温調液16にはオイルあるいは加熱水が利用されるが、一般的には加熱水が使われている。本実施形態の成形ロール20の、ベローズ5は、温調液16として0.5MPaに加圧した加熱水に対する耐用性を有する。

5.ベローズ5は他の軸継手5とシール7を組み合わせてもよく、シリンダ47をフリーにしてもベローズに比べて外セルの反力が小さくよりフラットな線圧曲線が得られる。

6.ロール加圧加重を変更することでロール幅全体により均一な線圧分布を得ることができる

7.本実施形態の成形ロール20は、シリンダ47を無荷重(フリー)にして、ロール加圧加重を0.5倍〜2倍に変化させてもほぼ均一な線圧分布が得られる。

8.シート25が薄い場合、一対の成形ロール20、21の一方あるいは両方のロールのロール端部をテーパ形状にしているので、ロールの直接接触を防止でき、薄膜シートが成形できる。

[他の実施形態]

[第2の外セル回転ガイド機構]

次に、上述の構成とは異なる、手動ネジ調整式の外セル移動機構146について図16および図17を用いて説明する。図16は、外セル移動機構146および軸移動機構26aの部分の一部拡大断面図である。また、図17は図16に示すB−B方向に外セル移動機構146を見た断面図である。

【0072】

外セル移動機構146は、外セル軸受136と、調整機構43aとを有する。

【0073】

外セル軸受136の内径は、外セル軸35の円筒部35bの外径よりも大きく、その形状はリング形状であり、外セル軸35の円筒部35bを軸受37によって回転可能に保持する。リング状のサポート138の内径は外セル軸受136の外径よりも大きい。このサポート138は、サポート138内に配置された外セル軸受136の円筒部分をサポート138に放射状に設けられた調整機構43aにより軸6に対して偏心可能に保持する。サポート138は、上述したシリンダ47が取り付けられている他、軸受箱39に取り付けられる取付部38aと、円筒形状の円筒部38bとを有する構成となっている。取付部38aは軸受箱39ボルトで固定されている。円筒部38bの内径は外セル軸受136の外径よりも大きく、その円周上に8個の調整機構43aが放射状に設けられている。また、外セル軸受136には回り止め51が設けられており、サポート138の穴部にガイドされ、回転してしまうのを防止している。

【0074】

外セル軸35は図11に示すように、外セル1のフランジ33に取り付けられる取付部35aと、円筒形状の円筒部35bとを有する構成となっている。取付部35aはフランジ33にボルトで固定されている。円筒部35bの内径は軸6の外径よりも大きく、その外周部分が外セル軸受136の軸受37により回転可能に保持されている。

【0075】

調整機構43aはボルト42およびナット43からなり、ボルト42を締め込む、あるいは緩めることで外セル軸受136および外セル軸35の位置を調整し、これにより、外セル1を軸6に対して偏心させる。本例の場合、偏心方向は水平方向に限られず、他の方向にも可能である。

【0076】

外セル軸受136は、スライダ48、49により回転防止がなされている。図10には上部に設けられたスライダ48はすべり軸受タイプで、下部のスライダ49はローラ型を例示しているが、上下共に48のすべり軸受タイプでもよい。なお、軸受箱39は軸受14と軸受56の2個で軸6を回転支持する。

【0077】

本実施例の外セル移動機構146は、例1より簡易な安価な構造で厳格な均等ニップを与えなくてもよい用途に好適である。

【0078】

まず運転時に、図17の押付装置26側の3本(イ、ロ、ハ)のボルト42を緩める。操作側だけでなく駆動側もあるので合計6本となる。これらのボルトを緩めることでロール負荷により偏心eを生じる。偏心eの状態で片側8本のボルト42を均等に締めて、外セル軸受136を固定する。ボルト42は基本的に外セル1に荷重はかけていないのでフリー荷重であり、図11の線圧分布になる。線圧分布は100N/cmではフラットで、50N/cm、200N/cmではやや凸、凹形になる。また必要に応じて、外セル押し装置46のボルト42を押し引きすれば図12の線圧分布や図13、図15の線圧分布にも調整できる。外セル1をボルト42で押し引きすると軸受箱39に反力が生じるが軸6と軸受39に軸受14と56の2個が設置されているので軸受箱はボルト42の反力に耐える。クラウン調整で外セル1と内セル2の荷重割合が変化してもロール20の運転ができる。

[第3の外セル回転ガイド機構]

次に、上述の構成とはさらに異なる、ガイドローラ式の外セル移動機構246について図18および図19を用いて説明する。図18は、外セル移動機構246および軸移動機構26aの部分の一部拡大断面図である。また、図19は図18に示すB−B方向に外セル移動機構246を見た図である。

【0079】

本例の外セル移動機構246は、外セル軸35の上下左右に4個を操作側、駆動側に設置し、サポート52で軸受箱39に固定される。サポート52には長穴54が形成されており、この長穴54にボルト55を通して軸受箱39に固定する。サポート52は長穴54によって各々ロール中心方向に位置調整できる。駆動側軸受箱39には軸受14と軸受56の2個の軸受で軸6を支持する。操作側軸受は熱伸びに許容できるローラ型ベアリングを2個使用している。4個のガイドローラ50は回転する外セル軸35をガイドしてロール回転を安定させたり、例2と同様に偏心荷重を与えることができる。

【0080】

本実施例の外セル移動機構246も、上述の外セル移動機構146と同様に、例1より簡易な安価な構造で厳格な均等ニップを与えなくてもよい用途に好適である。

【0081】

まず運転時に、図19において、押付装置26側のガイドローラ50のサポート52を固定するボルトを緩めて外セル1を水平方向にフリーにしてロール荷重をかける。ロール負荷により偏心eが生じる。偏心eの状態でガイドローラ50を位置決めしてボルトを締めて固定する。ガイドローラ50は基本的に外セル1に荷重はかけていないのでフリー荷重であり、図11の線圧分布になる。線圧分布は100N/cmではフラットで、50N/cm、200N/cmではやや凸、凹形になる。また必要に応じて、外セル押し装置46のガイドローラ50を押し引きすれば図12の線圧分布や図13、図15の線圧分布にも調整できる。ボルト53でガイドローラ50を押し引きすることで外セル1と軸受箱39に反力が生じるが軸6と軸受箱39に2個の軸受14、56が設置されているので軸受箱はボルト53、ローラ50の反力に耐える。クラウン調整で外セル1と内セル2の荷重割合が変化してもロール20の運転ができる。

【図面の簡単な説明】

【0082】

【図1】本発明の成形ロールを適用した一例であるフィルム成形機の構成図である。

【図2】図1に示す本発明の成形ロールのA−A線における断面図である。

【図3】本発明の成形ロールの負荷時と無負荷時におけるロール動作を説明する成形ロールの軸方向断面図である。

【図4】本発明の成形ロールの内セル、ゴムおよび外セルの構成を説明するための一部拡大図である。

【図5】本発明の成形ロールのベローズ部分、軸受箱を説明するための詳細な断面図である。

【図6】本発明の成形ロールの端部傾斜面の正面図である。

【図7】本発明の連結手段として適用可能なベローズの例を示す成形ロールの一部断面図である。

【図8】本発明の連結手段として適用可能な軸継手を示す成形ロールの一部断面図である。

【図9】本発明の連結手段として適用可能な軸継手を示す成形ロールの他の例の一部断面図である。

【図10】外セル軸受および軸受箱の構成を説明するための、成形ロールの軸方向から見た図である。

【図11】外セル軸受がフリーな状態における本発明の成形ロールの線圧分布図である。

【図12】外セル軸受が調整された状態における本発明の成形ロールの線圧分布図である。

【図13】外セル軸受の荷重方向、荷重の有無に違いによる線圧分布の例を示す図である。

【図14】本発明のクラウン調整時の変形モデルである。

【図15】ロール加圧荷重を変えた場合の線圧分布の変化を示す図である。

【図16】本発明の他の外セル移動機構の例を示す断面図である。

【図17】図16に示す外セル移動機構の正面図である。

【図18】本発明のさらに他の外セル移動機構の例を示す断面図である。

【図19】図18に示す外セル移動機構の正面図である。

【図20】従来の成形ロールの線圧分布の計算結果の一例を示す線圧分布図である。

【符号の説明】

【0083】

1 外セル

2 内セル

3 ゴム

4 溝

4a 土手部

5、5b ベローズ(連結手段)

5d 軸継手

5d2 スペーサ

5d3 ディスク

5d1 ハブ

5p1、5p2 金属薄板

6 軸

7 シール

7a 膜シール

8、42、53、55 ボルト

10 段差

11、12、33 フランジ

13 パイプ

14 軸受

15 穴

16 温調液

18 傾斜面(テーパ)

19 隙間

20、21、22、23 成形ロール

24 ダイ

25 シート

26 押圧シリンダ

26 押付装置

26a 軸移動機構

27 モータ

28 ロータリジョイント

35b、38b 円筒部

35 外セル軸

35a、38a 取付部

36 外セル軸受

36 外セル軸受箱

37、39、56 軸受

38、52、138 サポート

39 軸受箱

40、48、49 スライダ

41 レール

43 ナット

43a 調整機構

46、146、246 外セル移動機構

46 装置

47 シリンダ

50 ガイドローラ

51 バックアッププレート

54 長穴

70 固定部

136 外セル軸受

【特許請求の範囲】

【請求項1】

外セル(1)と、前記外セル(1)内に二重管構造で設けられた内セル(2)と、前記内セル(2)を被覆するゴム(3)と、前記内セル(2)を保持する軸(6)とを有し、前記外セル(1)が前記内セル(2)に対して偏心可能なように、前記外セル(1)の端部にて、前記外セル(1)と前記軸(6)とを連結する連結手段(5)を有する成形ロール(20)を、隣接して配置された他の成形ロール(21)に対して相対的に移動させるロール調整装置であって、

前記軸(6)を移動させる軸移動機構(26a)と、

前記外セル(1)を移動させる外セル移動機構(46)とを有するロール調整装置。

【請求項2】

前記成形ロール(20)は、前記ゴム(3)の表面にミゾ(4)が形成されており、前記ミゾ(4)内を前記軸(6)に設けたロータリジョイント(28)を介して前記外セル(1)を冷却または加熱するための温調液(16)が回流する、請求項1に記載のロール調整装置。

【請求項3】

前記軸移動機構(26a)は前記軸(6)の両端部を個別に移動させ、前記外セル移動機構(46、146、246)は前記外セル(1)の両端部を個別に移動させる、請求項1または2に記載のロール調整装置。

【請求項4】

前記軸移動機構(26a)は、前記軸(6)を回転保持する軸受(14)およびレール(41)上を摺動可能とするスライダ(40)を有する軸受箱(39)と、前記軸受箱(39)を摺動させる押付装置(26)とを有する請求項1ないし3のいずれか1項に記載のロール調整装置。

【請求項5】

前記外セル移動機構(46)は、前記外セル(1)の両端部のフランジ(33)に取り付けられた、円筒形状の円筒部(35b)を有する外セル軸(35)を移動させることで前記外セル(1)を移動させる、請求項1ないし4のいずれか1項に記載のロール調整装置。

【請求項6】

前記外セル移動機構(46)は、前記外セル軸(35)の前記円筒部(35b)を回転可能に保持する軸受(37)を有する外セル軸受(36)と、前記軸受箱(39)に固定されたサポータ(38)と、前記サポート(38)に対して前記外セル軸受(36)を摺動可能とするスライダ(48、49)と、前記外セル軸受(36)を摺動させるシリンダ(47)とを有する、請求項5に記載のロール調整装置。

【請求項7】

前記外セル移動機構(46)は、前記外セル軸(35)の前記円筒部(35b)を回転可能に保持する軸受(37)を有するリング形状の外セル軸受(136)と、前記外セル軸受(36)を放射状に配置された調整機構(43a)により位置調整可能に保持するリング形状のサポータ(138)とを有する、請求項5に記載のロール調整装置。

【請求項8】

前記外セル移動機構(46)は、前記外セル軸(35)の前記円筒部(35b)を回転可能に保持する複数のガイドローラ(50)を有し、サポート(238)は前記ガイドローラ(50)を保持し、形成されている長穴(54)を通るボルト(55)により前記軸受箱(39)に位置調整可能に固定されている、請求項5に記載のロール調整装置。

【請求項9】

請求項1ないし8のいずれか1項に記載のロール調整装置を有する薄膜形成装置。

【請求項10】

前記成形ロール(20)および前記成形ロール(21)の少なくとも一方に、シート(25)を成形するシート成形領域の端部である成形領域端(60)からロール端(61)に向かってロール径を減少させた傾斜面(18)が設けられている、請求項9に記載の薄膜形成装置。

【請求項11】

請求項10に記載の前記薄膜形成装置の前記ロール調整装置により線圧分布を調整して薄膜を製造する薄膜製造方法。

【請求項1】

外セル(1)と、前記外セル(1)内に二重管構造で設けられた内セル(2)と、前記内セル(2)を被覆するゴム(3)と、前記内セル(2)を保持する軸(6)とを有し、前記外セル(1)が前記内セル(2)に対して偏心可能なように、前記外セル(1)の端部にて、前記外セル(1)と前記軸(6)とを連結する連結手段(5)を有する成形ロール(20)を、隣接して配置された他の成形ロール(21)に対して相対的に移動させるロール調整装置であって、

前記軸(6)を移動させる軸移動機構(26a)と、

前記外セル(1)を移動させる外セル移動機構(46)とを有するロール調整装置。

【請求項2】

前記成形ロール(20)は、前記ゴム(3)の表面にミゾ(4)が形成されており、前記ミゾ(4)内を前記軸(6)に設けたロータリジョイント(28)を介して前記外セル(1)を冷却または加熱するための温調液(16)が回流する、請求項1に記載のロール調整装置。

【請求項3】

前記軸移動機構(26a)は前記軸(6)の両端部を個別に移動させ、前記外セル移動機構(46、146、246)は前記外セル(1)の両端部を個別に移動させる、請求項1または2に記載のロール調整装置。

【請求項4】

前記軸移動機構(26a)は、前記軸(6)を回転保持する軸受(14)およびレール(41)上を摺動可能とするスライダ(40)を有する軸受箱(39)と、前記軸受箱(39)を摺動させる押付装置(26)とを有する請求項1ないし3のいずれか1項に記載のロール調整装置。

【請求項5】

前記外セル移動機構(46)は、前記外セル(1)の両端部のフランジ(33)に取り付けられた、円筒形状の円筒部(35b)を有する外セル軸(35)を移動させることで前記外セル(1)を移動させる、請求項1ないし4のいずれか1項に記載のロール調整装置。

【請求項6】

前記外セル移動機構(46)は、前記外セル軸(35)の前記円筒部(35b)を回転可能に保持する軸受(37)を有する外セル軸受(36)と、前記軸受箱(39)に固定されたサポータ(38)と、前記サポート(38)に対して前記外セル軸受(36)を摺動可能とするスライダ(48、49)と、前記外セル軸受(36)を摺動させるシリンダ(47)とを有する、請求項5に記載のロール調整装置。

【請求項7】

前記外セル移動機構(46)は、前記外セル軸(35)の前記円筒部(35b)を回転可能に保持する軸受(37)を有するリング形状の外セル軸受(136)と、前記外セル軸受(36)を放射状に配置された調整機構(43a)により位置調整可能に保持するリング形状のサポータ(138)とを有する、請求項5に記載のロール調整装置。

【請求項8】

前記外セル移動機構(46)は、前記外セル軸(35)の前記円筒部(35b)を回転可能に保持する複数のガイドローラ(50)を有し、サポート(238)は前記ガイドローラ(50)を保持し、形成されている長穴(54)を通るボルト(55)により前記軸受箱(39)に位置調整可能に固定されている、請求項5に記載のロール調整装置。

【請求項9】

請求項1ないし8のいずれか1項に記載のロール調整装置を有する薄膜形成装置。

【請求項10】

前記成形ロール(20)および前記成形ロール(21)の少なくとも一方に、シート(25)を成形するシート成形領域の端部である成形領域端(60)からロール端(61)に向かってロール径を減少させた傾斜面(18)が設けられている、請求項9に記載の薄膜形成装置。

【請求項11】

請求項10に記載の前記薄膜形成装置の前記ロール調整装置により線圧分布を調整して薄膜を製造する薄膜製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2008−45690(P2008−45690A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2006−223136(P2006−223136)

【出願日】平成18年8月18日(2006.8.18)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成18年8月18日(2006.8.18)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

[ Back to top ]