ロール金型の製造方法と光学フィルムの製造方法、並びに、ロール金型と光学フィルム

【課題】ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができるロール金型の製造方法を提供する。

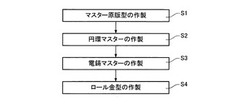

【解決手段】円環基板の外周面上にマスター原版型のパターンの反転形状を繰り返し転写して円環マスターを作製し(ステップS2)、その円環マスターを用いて、円環状の内周面にパターンが転写された電鋳マスターを作製し(ステップS3)、その電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、円環状の外周面にパターンを有するロール金型を作製する(ステップS4)。

【解決手段】円環基板の外周面上にマスター原版型のパターンの反転形状を繰り返し転写して円環マスターを作製し(ステップS2)、その円環マスターを用いて、円環状の内周面にパターンが転写された電鋳マスターを作製し(ステップS3)、その電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、円環状の外周面にパターンを有するロール金型を作製する(ステップS4)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルムなどの表面の加工に用いられるロール金型の製造方法と、ロール金型を用いた光学フィルムの製造方法、並びに、それらの方法で製造されるロール金型と光学フィルムに関するものである。

【背景技術】

【0002】

例えば、LCD(液晶ディスプレイ)のバックライトユニットに用いられるプリズムシートや拡散シート、あるいは、LCD表示パネルに用いられる反射防止フィルム等の光学フィルムの表面には、ミクロンオーダーあるいはナノメートルオーダーの微細なパターンが形成されている。

【0003】

このような、表面に微細なパターンを有する光学フィルムを製造する方法として、インプリントがある。インプリントにより光学フィルムを製造する場合、ロール金型の表面に形成されている微細なパターンを、PET等の基材状に塗布された硬化樹脂に反転させて転写して、フィルム表面に微細なパターンを形成する。インプリントには、主に熱方式と光方式の2種類がある。特に光方式のインプリントは、比較的安価に微細パターンを形成できることから注目されている。

【0004】

光方式のインプリントにより光学フィルムを製造する場合は、微細なパターンが表面に形成されたロール金型を、フィルム表面に予め塗布した光硬化樹脂に押し付けた状態で、光を照射して樹脂を硬化させた後、ロール金型を離型することで、フィルム表面に微細なパターンを転写形成する。光方式のインプリントには、主にUV(紫外線)硬化樹脂が用いられる。熱方式のインプリントにより光学フィルムを製造する場合も同様に、微細なパターンが表面に形成されたロール金型を、フィルム表面に予め塗布した熱硬化樹脂に押し付けた状態で、熱を与えて樹脂を硬化させる。

【0005】

微細なパターンを有するロール金型の従来の製造方法としては、特許文献1に提案されている方法がある。この特許文献1に提案されている製造方法を、図10(a)、図10(b)を用いて説明する。

【0006】

まず、微細な凹凸パターンが刻印された平板状の雄型の表面全面に、ニッケル等の金属を電解メッキしてニッケルメッキ層を形成した後、そのニッケルメッキ層を雄型から剥離する。これにより、図10(a)に示すような、雄型に対応する凹凸パターン81が転写されたフィルム状の雌型82を作製する。その後、このようにして作製した複数枚の雌型82を、図10(b)に示すように、円筒状のロール母材83の表面に接着剤84を用いて隙間無く貼り付けることで、円筒表面の全面に微細な凹凸パターン81を有するロール金型を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−25431号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上説明したように、従来のロール金型の製造方法として、微細な凹凸パターンを有する複数枚のフィルム状の雌型を円筒状のロール母材の表面に貼り付ける方法が提案されている。

【0009】

しかしながら、この製造方法では、雌型の寸法精度や貼付け精度などの影響により、隣接する雌型同士のつなぎ目(境界)に隙間が発生し、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題があった。また、ロール母材の表面に貼り付ける雌型の端部のダレやバリ等の加工痕形状の影響によっても、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題があった。この不連続部の幅は数十μm程度となることもあり、その不連続部が転写された光学フィルムでは、その不連続部が人間の目視上スジムラとして視認されることもある。したがって、その光学フィルムは、製品上問題となることがある。

【0010】

そのため、ロール金型を用いて光学フィルムを製造する場合に、スジムラの発生を防止するには、現状では、1枚の雌型を用いてロール金型を製造する必要がある。

【0011】

すなわち、大型のディスプレイに使用される大面積の光学フィルムにおいてスジムラを防止するには、現状では、その光学フィルムの面積に対応させた大型のロール母材に、1枚の雌型を貼り付ける必要があり、雌型の大面積化が要求されている。

【0012】

しかしながら、大面積の雌型は寸法精度や貼付け精度が低下するため、ロール母材に貼り付けたときに雌型の端部同士のつなぎ目(境界)に隙間が発生し、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題がある。また、雌型の端部のダレやバリ等の加工痕形状の影響によって、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題もある。したがって、従来のロール金型では、大型のディスプレイに使用される大面積の光学フィルムにおいてスジムラを防止することは非常に困難であった。

【0013】

そのため、現状では、大面積の光学フィルムを製造する場合、電子ビームリソグラフィ等のフォトリソグラフィや、ドライエッチングによってフィルムの表面加工が行われている。しかしながら、これらの加工方法は、大面積の加工に適用すると加工時間が長くなり、加工精度を満たすことが困難となるばかりでなく、コストが高くなるという問題があった。加えて、大面積の加工に適用するために加工装置を大型化すると、設備にかかるコストが高くなる等の問題も起こる。

【0014】

以上のように、大面積のフィルム表面にミクロンオーダーあるいはナノメートルオーダーの微細な凹凸パターンをシームレスに形成することは、非常に困難であった。

【0015】

本発明の目的の一つは、光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを有するロール金型の実現を図ることができるロール金型の製造方法を提供することである。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明のロール金型の製造方法は、マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記円環基板の幅方向および円周方向へ繰り返すことにより、前記円環基板の外周面にパターンが転写された円環マスターを作製し、前記円環マスターを用いて、その内周面にパターンが転写された円環状の電鋳マスターを作製し、前記電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、その外周面にパターンを有する円環状のロール金型を作製することを特徴とする。

【発明の効果】

【0017】

本発明によれば、光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを有するロール金型の実現を図ることができ、ひいては、品質上問題となる不連続部分のないシームレスな微細パターンを有する光学フィルムの実現も図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態におけるロール金型の製造方法のフローチャートの一例を示す図

【図2】(a)本発明の実施の形態におけるマスター原版型の一例を示す平面図、(b)本発明の実施の形態におけるマスター原版型の一例を示す断面図

【図3】本発明の実施の形態における円環マスター作製装置の一例を示す構成図

【図4】本発明の実施の形態における円環マスターの作製方法のフローチャートの一例を示す図

【図5】(a)、(b)本発明の実施の形態における円環マスター作製時の微細パターンの転写プロセスの一例を説明するための図

【図6】本発明の実施の形態における電鋳マスターの作製方法の一例を説明するための断面図

【図7】本発明の実施の形態における電鋳マスターの一例の概略を示す斜視図

【図8】本発明の実施の形態におけるロール金型の作製方法の一例を説明するための断面図

【図9】本発明の実施の形態におけるロール金型の一例の概略を示す斜視図

【図10】従来のロール金型の製造方法を説明するための斜視図

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、図面を参照しながら説明する。なお、同じ構成要素には同じ符号を付して、重複する説明を省略する場合もある。また、図面は、理解しやすくするために、それぞれの構成要素を主体に模式的に示している。また図示された各構成要素の厚み、長さ、個数等は図面作成の都合上から、実際とは異なる。

【0020】

図1は、本発明の実施の形態におけるシームレスロール金型の製造工程の一例を示すフローチャートである。

【0021】

図1に示すように、この実施の形態では、所定の微細パターンを有するマスター原版型を作製し(ステップS1)、そのマスター原版型の微細パターンの反転形状を、マスター原版型よりも面積の大きい円環基板の外周面上に塗布された樹脂に転写する。この樹脂に転写する工程を、円環基板の幅方向および円周方向へ繰り返すことにより、円環基板の外周面の幅方向の一定幅において、円周方向の全周にわたって微細パターンが形成された円環マスターを作製する(ステップS2)。そして、その円環マスターを用いて円環状の内周面に微細パターンが転写された電鋳マスターを作製し(ステップS3)、その電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、円環状の外周面に微細パターンを有するシームレスロール金型を作製する(ステップS4)。

【0022】

この実施の形態では、円環マスターを作製するステップS2において、マスター原版型を、円環基板の外周面上に塗布されたUV硬化樹脂に押し付けた状態で、UV光を照射してマスター原版型のパターンの反転形状を転写している。そして、この反転形状を転写する工程を、円環基板の幅方向および円周方向へ繰り返すことにより、円環マスターを作製している。

【0023】

以下、この実施の形態におけるシームレスロール金型の製造工程の各工程の一例を詳述する。

【0024】

(マスター原版型の作製)

まず、ロール金型上に形成する微細パターンのマスター原版型11を作製する。マスター原版型11の一例の平面図を図2(a)に示し、その断面図を図2(b)に示す。

【0025】

マスター原版型11の材質には、例えば石英を選択することができる。この実施の形態では、外形が25mm角のマスター原版型を用い、その中心部に20.452mm角の範囲で微細パターン形状部12を形成した。微細パターン形状部12には、構造高さが250nmの円錐形状の凸部を縦横にマトリクス状に配置し、その構造ピッチは250nmに設定した。なお、微細パターンは、電子ビームリソグラフィ等のフォトリソグラフィ、またはドライエッチング、または超精密加工機を用いた切削加工によって形成することができる。

【0026】

マスター原版型11には、微細パターン形状部12をその周辺よりも高くする段差13が設けられている。微細パターン形状部12の周辺の表面および段差13の側面には、微細パターン形状部12以外にUV光が照射されないように遮光膜14が設けられている。この遮光膜14は、例えばCr(クロム)スパッタにて形成することができる。この実施の形態では、遮光膜14の表面からの段差13の高さを5μmに設定した。また、遮光膜14の厚みは100nmに設定した。

【0027】

なお、この実施の形態では、円錐形状の凸部が規則的に配置されたマスター原版型11を例に説明するが、マスター原版型に刻印する微細パターンの凸部の形状は円錐形状に限定されるものではない。

【0028】

(円環マスターの作製)

次に、マスター原版型11を用いて円環基板21上に微細パターンを繰り返し転写することにより、円環マスターを作製する。図3に円環マスター作製装置の構成例を示し、図4に円環マスターの作製工程のフローチャートの一例を示す。

【0029】

図3に示す円環マスター作製装置では、円筒状の2つ保持ロール22が、その軸方向をX軸方向と平行にして、Y軸方向に離間して配置されている。そして、その2つの保持ロール22と、2つの保持ロール22の間に配置された張力調整器の一例である張力調整バー23により、円環形状でシームレスな円環基板21が、その幅方向をX軸方向と平行にして固定される。また、張力調整バー23を、円環基板21の幅方向(X軸方向)に対して垂直方向(図3のZ軸方向)に移動させて位置決めすることにより、円環基板21に張力が付与される。また、一方の保持ロール22が図示しない駆動モータを駆動源として回動することで、円環基板21がその周方向に回動する。

【0030】

この実施の形態では、円環基板21として、直径195mm、幅350mm、板厚0.3mmの円環状でシームレスなSUS基板を用いた。円環基板21としては、表面を鏡面に仕上げた金属基板を用いるのが好適であり、SUS基板以外にも、例えばニッケル基板等を用いてもよい。円環基板21として表面を鏡面に仕上げた金属基板を用いた場合、円環基板21上にUV光が照射されたときに、基板表面でUV光が散乱することなく照射された方向にほぼ反射するため、マスター原版型11の微細パターン形状部12が押し付けられている範囲外へのUV光の照射を防止することができる。したがって、微細パターン形状部12が押し付けられている範囲内のUV硬化樹脂のみを硬化させることができる。

【0031】

また、図3に示す円環マスター作製装置は、マスター原版型11が、円環基板21の幅方向であるX軸方向と、円環基板21の幅方向(X軸方向)に対して垂直な方向(ここではZ軸方向)へ移動可能なステージ(図示せず)に固定されて、それぞれの方向に対して所定の位置へ位置決めされる構成となっている。

【0032】

また、この円環マスター作製装置は、マスター原版型11の上部にUV光源24が設置されており、石英材質のマスター原版型11を通して、円環基板21上に塗布されたUV硬化樹脂(図示せず)へUV光を照射する構成となっている。

【0033】

続いて、上記した装置構成において円環マスターを作製する方法を説明する。

【0034】

まず、円環基板21を2つの保持ロール22に掛け渡して取り付け(図4のステップS11)、張力調整バー23を用いて所定の張力を円環基板21に加えて(図4のステップS12)、所定の張力を加えた状態で張力調整バー23を固定する。なお、本実施の形態では、張力調整バー23は、円環基板21の直径が195.3mmとなるような張力を加えている。

【0035】

次に、円環基板21上に膜厚300nmのUV硬化樹脂を塗布する(図4のステップS13)。

【0036】

次に、円環基板21の幅方向であるX軸方向に対してマスター原版型11を位置決めした後(図4のステップS14)、張力調整バー23で張力を加えながら、マスター原版型11を円環基板21上の所定位置に押し付け、その状態でUV光を照射して円環基板21上にマスター原版型11の微細パターンの反転形状を転写する。そして、円環基板21へのUV光照射後に、マスター原版型11を離型する。これにより、円環基板21上の1箇所に微細パターンが転写される(図4のステップS15)。

【0037】

この円環基板21上の1箇所への微細パターンの転写は、円環基板21の幅方向であるX軸方向へマスター原版型11をその微細パターン形状部12の外形寸法である20.452mmだけずらしながら所定回数繰り返される。これにより、円環基板21の幅方向(X軸方向)に微細パターンを連続的に転写して、円環基板21の幅方向において一列分の微細パターンの転写が完了する。

【0038】

一列分の微細パターンの転写の完了後、マスター原版型11の微細パターン形状部12の外形寸法である20.452mmだけ円環基板21をその円周方向であるY軸方向へ回動させ(図4のステップS16)、次の一列の微細パターンの転写を行う(図4のステップS14およびステップS15)。この動作を所定回数繰り返すことにより、円環基板21の円周方向にも微細パターンを連続転写して、円環基板21の円周方向の全周にわたって微細パターンを転写する。これにより、1つの微細パターンをつなぎ合わせた大面積の微細パターン転写面を円環基板21上に得ることができる。

【0039】

以上のように、マスター原版型11を、円環基板21の外周面上に塗布されたUV硬化樹脂に押し付けた状態で、UV光を照射してマスター原版型11の微細パターンの反転形状を転写する工程を、円環基板21の幅方向および円周方向へ繰り返す。この繰り返しにより、円環基板21の外周面の幅方向の一定幅において、円周方向の全周にわたって微細パターンが形成された円環マスター25を作製することができる。

【0040】

円環マスター25の全周に隙間無くパターンを形成するためには、円環基板21の円周方向長さがマスター原版型11の微細パターン形状部12の外形寸法の整数倍である必要がある。この実施の形態では、微細パターンの転写を円環基板21の幅方向に15回繰り返し、円環基板21の円周方向に30回繰り返した。

【0041】

微細パターンの転写を円環基板21の幅方向に15回繰り返すと、円環基板21の幅方向に、350mm−(20.452mm×15)=43.22mmの微細パターンの余白部が生じる。そこで、円環基板21の両端部にそれぞれ21.61mmの余白部が生じるように、円環基板21の幅方向(X軸方向)に微細パターンを連続的に転写する。

【0042】

また、張力調整バー23にて、円環基板21が円周方向に0.3mmだけ伸びるように張力を加えているので、微細パターンの転写を円環基板21の円周方向に30回繰り返すと、最後の一列分の転写工程で円環基板21の円周方向にパターンの重なり部が約7μm(195.3×π(=3.14159265)−20.452×30)の幅で生じる。この重なり部は不連続部となるが、その不連続部の幅が10μm以下であれば、この円環マスター25を用いて作製されるロール金型上の不連続部の幅も10μm以下となるので、そのロール金型の不連続部が光学フィルムに転写されても、その光学フィルム上のパターンの不連続部分は目視確認することが困難である。そのため、最後の一列分の転写工程での円周方向のパターンの重なり部を10μm以下とすることで、工業製品として実用上問題となるようなスジムラのない光学フィルムを得ることができる。このように、本実施の形態では、パターン転写の重なり部が10μm以下となるように、張力調整バー23によって、円環基板21に張力を加えて伸ばしている。

【0043】

また、円環基板21やマスター原版型11の外形寸法には誤差が生じる場合も多い。そこで、本実施の形態では、円環基板21とマスター原版型11の微細パターン形状部12の外形寸法に基づいて、最後の一列分の転写工程で円環基板21の円周方向にパターンが重なる長さを求める。そして、求めたパターンの重なる長さに対応する張力を円環基板21の固定時にかけることにより、円環基板21の円周方向長さをマスター原版型11の微細パターン形状部12の外形寸法の整数倍の長さ(所定値)となるように調整してもよい。

【0044】

この実施の形態では、SUS基板である円環基板21に対して更に230Nの張力を加えることにより、円環基板21の円周方向長さを7μm長くすることができ、円環基板21の円周方向長さをマスター原版型11の微細パターン形状部12の外形寸法の整数倍の長さに調整することできる。

【0045】

また、円環基板21に対して張力を加えることにより、円環基板21に弾性変形あるいは塑性変形が生じるが、一般にSUSの弾性変形量は0.2%程度であるので、円環基板21に対する張力を解放した後の微細パターンの変形量は極めて小さく、実用上問題とならない。塑性変形を生じるほど大きな張力をかける場合は、円環基板21が破断しなければ問題とならない。この実施の形態では、SUS基板を用いているため、加える張力は20kN以下であればよい。

【0046】

以上のように、円環基板21の円周方向長さが、マスター原版型11の微細パターン形状部12の外形寸法の整数倍の長さ(所定値)となるように円環基板21に張力をかけて、弾性変形または塑性変形させた状態で円環基板21を固定してもよい。このように円環基板21の寸法誤差を補正することで、円環基板21の全周に、連続する微細パターンを形成することができる。

【0047】

続いて、微細パターンの転写プロセスの詳細を、図5(a)、図5(b)を用いて説明する。図5(a)、図5(b)は、円環基板21上の1箇所に微細パターンを転写した後、円環基板21の幅方向であるX軸方向へ、マスター原版型11の微細パターン形状部12の外形寸法に対応させてマスター原版型11を移動させて、次の転写を行う場合を示している。

【0048】

図5(a)に示すように、外周面上にUV硬化樹脂31が塗布された円環基板21に対してマスター原版型11を押し付けた後、マスター原版型11の上方に設置されたUV光源24(図5(a)、図5(b)には図示せず)によりUV光32を発光させる。UV光32は、石英材質のマスター原版型11を透過してUV硬化樹脂31に照射される。これにより、マスター原版型11が有する微細パターンの反転形状が円環基板21上に転写される。このとき、マスター原版型11上に形成した遮光膜14により微細パターン形状部12の外側にはUV光が届かない。また、マスター原版型11に設けた段差13により微細パターン形状部12の周辺が空気雰囲気下となるため、UV硬化樹脂の酸素阻害性の性質により、微細パターン形状部12の周辺のUV硬化樹脂31は硬化反応が阻害される。したがって、マスター原版型11の微細パターン形状部12をその周辺部よりも高くする段差13を設けると共に、微細パターン形状部12の周辺部の表面および段差13の側面に遮光膜14を設けることにより、微細パターン形状部12が押し付けられている範囲のUV硬化樹脂31のみを硬化させることができる。

【0049】

円環基板21上の1箇所に微細パターンを転写した後、マスター原版型11をその微細パターン形状部12の外形寸法に対応させて移動させ、上記したように、円環基板21にマスター原版型11を押し付けた状態で、UV光32を石英材質のマスター原版型11を透過させてUV硬化樹脂31に照射する。このとき、上記したように、1回前の転写工程において、マスター原版型11の微細パターン形状部12に対応する範囲のUV硬化樹脂のみが硬化しているので、今回の転写においても、微細パターン形状部12に対応する範囲のUV硬化樹脂31のみを硬化させることができる。このように、マスター原版型11をその微細パターン形状部12の外形寸法に対応させて移動させて、微細パターンを連続的に形成することができる。したがって、マスター原版型11の微細パターン形状部12をその周辺部よりも高くする段差13を設けると共に、微細パターン形状部12の周辺部の表面および段差13の側面に遮光膜14を設けることにより、円環基板21上に連続的に接続された微細パターンを形成する性能が高まり、パターン転写性が向上する。

【0050】

なお、この実施の形態では、マスター原版型11の微細パターン形状部12に対応する範囲のUV硬化樹脂31を硬化させるために、500mJ以上のUV光を照射した。なお、本実施の形態では、UV硬化樹脂31として、東洋合成工業(株)のUVナノインプリント用樹脂PAK−02を用いた。

【0051】

上記のように微細パターンを繰り返し転写する場合には、実際にはマスター原版型11の位置決め誤差や、マスター原版型11の外形寸法誤差、UV硬化樹脂31の転写誤差の影響により、図5(b)に示すように不連続部33が生じる。このとき、前述したように不連続部33の幅を10μm以下とし、かつその不連続部33によって円環基板21の外周面(円環マスター25の外周面)に生じる段差を200nm以下とすることで、光学フィルムに転写された不連続部の目視での認識を困難にすることができる。すなわち、繰り返し転写する場合に、マスター原版型11の位置決め誤差や、マスター原版型11の外形寸法誤差、UV硬化樹脂31の転写誤差などによる不連続部33の幅を10μm以下に制御することで、工業製品として実用上問題となるようなスジムラのない光学フィルムを得ることができる。なお、ここで、転写誤差とは、転写時に、所定の寸法に対して外周部が一部未硬化でパターンが形成されないことによる誤差である。

【0052】

(電鋳マスターの作製)

次に、作製した円環マスター25を、図6に示すように、円筒形保持枠の一例である円筒容器41に挿入し、円環マスター25と円筒容器41(円筒形保持枠)との隙間にシリコン樹脂42を流し込んで充填し、硬化させる。その後、円環マスター25を剥離することで、図7に示すような、円環マスター25の微細パターンの反転形状が転写された円筒状の内周面52を有する電鋳マスター51を作製する。なお、電鋳マスターはシリコン樹脂製に限定されるものではない。

【0053】

電鋳マスターの別の作製方法としては、例えば、作製した円環マスター25の微細パターンが転写された表面(円環マスター25の外周面)に導電化処理を施した後、電気メッキによって、金属層として例えばニッケルメッキ層を析出させ、そのニッケルメッキ層から円環マスター25を剥離することで、電鋳マスターを作製する方法を採用してもよい。なお、この場合の電鋳マスターはニッケル製に限定されるものではない。この電鋳法による電鋳マスターの作製は、微細パターンの形状に起因して、シリコン樹脂への微細パターンの転写性が悪い場合に有用である。電鋳マスターの一例として、厚み3mm程度のものを使用することができる。

【0054】

(ロール金型の作製)

次に、図8に示すように、作製した電鋳マスター51の内周面に導電化処理を施した後、電気メッキによって、金属層として例えば厚さ300μmのニッケルメッキ層61を析出させ、そのニッケルメッキ層から電鋳マスター51を剥離することで、図9に示すような、電鋳マスター51の微細パターンの反転形状が転写された円筒状の外周面72を有するシームレスロール金型71を作製する。

【0055】

上記の方法により作製したシームレスロール金型を用いれば、フィルムの長さ方向に制限のない大面積の光学フィルムを製造することが可能となる。

【0056】

なお、上記の方法により作製したシームレスロール金型71は、マスター原版型11により隣接させて転写したパターンの境界(つなぎ目)に対応するパターンの不連続部を有するが、その不連続部の幅は10μm以下であり、かつ、その不連続部によってシームレスロール金型71の外周面に生じる段差は200nm以下である。そのため、このシームレスロール金型71により製造される光学フィルムに転写される不連続部も幅が10μm以下となり、かつ、その不連続部分によって光学フィルムの表面に生じる段差も200nm以下となる。したがって、上記の方法により作製したシームレスロール金型71により光学フィルムを製造することで、工業製品上問題となるようなスジムラのない光学フィルムを得ることができる。

【0057】

以上説明した本実施の形態によれば、円環基板21の幅方向および円周方向に隣接させて転写したマスター原版型11の微細パターンの反転形状の境界(つなぎ目)における不連続部の幅が10μm以下となり、その不連続部によって円環基板21の外周面に生じる段差が200nm以下となる円環マスター25を作製できる。さらに、この円環マスター25を用いて、パターンの不連続部の幅が10μm以下となり、その不連続部によって外周面に生じる段差が200nm以下となるシームレスロール金型71を作製することができる。このシームレスロール金型71を用いて光学フィルム表面を加工することで、パターンの不連続部の幅が10μm以下となり、その不連続部によって表面に生じる段差が200nm以下となる光学フィルムを得ることができる。この光学フィルムに転写された不連続部は目視での認識が困難であり、工業製品として実用上問題となるようなスジムラのない光学フィルムとなる。

【0058】

また、上記実施の形態を大面積の光学フィルムに対応させて大型化したロール金型に適用しても、ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができる。よって、大型のディスプレイに使用される大面積の光学フィルムの表面に、ミクロン(μm)オーダーあるいはナノメートル(nm)オーダーの微細な凹凸パターンをシームレスに形成することができ、スジムラの発生しない大面積の光学フィルムを得ることができる。したがって、上記実施の形態によれば、従来は困難であった大面積の光学フィルムを製造できる。

【0059】

また、マスター原版型11の微細パターン形状部12をその周辺部よりも高くする段差13を設けると共に、微細パターン形状部12の周辺部の表面および段差13の側面に遮光膜14を設けることにより、微細パターン形状部12が押し付けられている範囲のUV硬化樹脂31のみを硬化させる性能が向上するので、円環基板21の表面に転写されるパターンの不連続部の幅、および、その不連続部によって円環基板21の表面に生じる段差を小さくする性能を向上させることができる。

【0060】

また、円環基板21として、表面を鏡面に仕上げた金属基板を用いることにより、微細パターン形状部12が押し付けられている範囲のUV硬化樹脂31のみを硬化させる性能が向上するので、円環基板21の表面に転写されるパターンの不連続部の幅、および、その不連続部によって円環基板21の表面に生じる段差を小さくする性能を向上させることができる。

【0061】

なお、上記実施の形態では、円環基板21上に設ける樹脂にUV硬化樹脂を用いたが、ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができれば、UV光以外の光によって硬化する樹脂や、電子線によって硬化する樹脂や、熱によって硬化する樹脂等を用いてもよい。

【0062】

また、上記実施の形態ではUV硬化樹脂31を用いたので、円環基板21上の樹脂を硬化させる装置にUV光源24を用いたが、樹脂を硬化させる装置はUV光源に限定されるものではなく、樹脂の種類に応じて選定すればよい。

【0063】

また、上記実施の形態では、マスター原版型11を通してUV光をUV硬化樹脂31へ照射する構成としたので、マスター原版型11の材質として、UV光を透過できる材質を選定したが、マスター原版型11の材質は、樹脂の種類や、樹脂を硬化させる装置の設置位置等に応じて選定することができる。

【産業上の利用可能性】

【0064】

本発明にかかるロール金型の製造方法と光学フィルムの製造方法、並びに、ロール金型と光学フィルムは、従来のフォトリソグラフィやドライエッチング等の微細加工技術が小面積な平面にしか適用できなかったのに対して、大面積でかつロール形状の面に、微細な形状をシームレスに形成することが可能となり、LCDのバックライトユニットに用いられるプリズムシートや拡散シートあるいは、LCD表示パネルに用いられる反射防止フィルムの製造に適用できる。

【符号の説明】

【0065】

11 マスター原版型

12 微細パターン形状部

13 段差

14 遮光膜

21 円環基板

22 保持ロール

23 張力調整バー

24 UV光源

25 円環マスター

31 UV硬化樹脂

32 UV光

33 不連続部

41 円筒容器

42 シリコン樹脂

51 電鋳マスター

52 電鋳マスターの内周面

61 ニッケルメッキ層

71 シームレスロール金型

72 ロール金型の外周面

81 凹凸パターン

82 雌型

83 ロール母材

84 接着剤

【技術分野】

【0001】

本発明は、フィルムなどの表面の加工に用いられるロール金型の製造方法と、ロール金型を用いた光学フィルムの製造方法、並びに、それらの方法で製造されるロール金型と光学フィルムに関するものである。

【背景技術】

【0002】

例えば、LCD(液晶ディスプレイ)のバックライトユニットに用いられるプリズムシートや拡散シート、あるいは、LCD表示パネルに用いられる反射防止フィルム等の光学フィルムの表面には、ミクロンオーダーあるいはナノメートルオーダーの微細なパターンが形成されている。

【0003】

このような、表面に微細なパターンを有する光学フィルムを製造する方法として、インプリントがある。インプリントにより光学フィルムを製造する場合、ロール金型の表面に形成されている微細なパターンを、PET等の基材状に塗布された硬化樹脂に反転させて転写して、フィルム表面に微細なパターンを形成する。インプリントには、主に熱方式と光方式の2種類がある。特に光方式のインプリントは、比較的安価に微細パターンを形成できることから注目されている。

【0004】

光方式のインプリントにより光学フィルムを製造する場合は、微細なパターンが表面に形成されたロール金型を、フィルム表面に予め塗布した光硬化樹脂に押し付けた状態で、光を照射して樹脂を硬化させた後、ロール金型を離型することで、フィルム表面に微細なパターンを転写形成する。光方式のインプリントには、主にUV(紫外線)硬化樹脂が用いられる。熱方式のインプリントにより光学フィルムを製造する場合も同様に、微細なパターンが表面に形成されたロール金型を、フィルム表面に予め塗布した熱硬化樹脂に押し付けた状態で、熱を与えて樹脂を硬化させる。

【0005】

微細なパターンを有するロール金型の従来の製造方法としては、特許文献1に提案されている方法がある。この特許文献1に提案されている製造方法を、図10(a)、図10(b)を用いて説明する。

【0006】

まず、微細な凹凸パターンが刻印された平板状の雄型の表面全面に、ニッケル等の金属を電解メッキしてニッケルメッキ層を形成した後、そのニッケルメッキ層を雄型から剥離する。これにより、図10(a)に示すような、雄型に対応する凹凸パターン81が転写されたフィルム状の雌型82を作製する。その後、このようにして作製した複数枚の雌型82を、図10(b)に示すように、円筒状のロール母材83の表面に接着剤84を用いて隙間無く貼り付けることで、円筒表面の全面に微細な凹凸パターン81を有するロール金型を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−25431号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上説明したように、従来のロール金型の製造方法として、微細な凹凸パターンを有する複数枚のフィルム状の雌型を円筒状のロール母材の表面に貼り付ける方法が提案されている。

【0009】

しかしながら、この製造方法では、雌型の寸法精度や貼付け精度などの影響により、隣接する雌型同士のつなぎ目(境界)に隙間が発生し、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題があった。また、ロール母材の表面に貼り付ける雌型の端部のダレやバリ等の加工痕形状の影響によっても、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題があった。この不連続部の幅は数十μm程度となることもあり、その不連続部が転写された光学フィルムでは、その不連続部が人間の目視上スジムラとして視認されることもある。したがって、その光学フィルムは、製品上問題となることがある。

【0010】

そのため、ロール金型を用いて光学フィルムを製造する場合に、スジムラの発生を防止するには、現状では、1枚の雌型を用いてロール金型を製造する必要がある。

【0011】

すなわち、大型のディスプレイに使用される大面積の光学フィルムにおいてスジムラを防止するには、現状では、その光学フィルムの面積に対応させた大型のロール母材に、1枚の雌型を貼り付ける必要があり、雌型の大面積化が要求されている。

【0012】

しかしながら、大面積の雌型は寸法精度や貼付け精度が低下するため、ロール母材に貼り付けたときに雌型の端部同士のつなぎ目(境界)に隙間が発生し、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題がある。また、雌型の端部のダレやバリ等の加工痕形状の影響によって、微細な凹凸パターンが形成されていない不連続部が生じてしまうという問題もある。したがって、従来のロール金型では、大型のディスプレイに使用される大面積の光学フィルムにおいてスジムラを防止することは非常に困難であった。

【0013】

そのため、現状では、大面積の光学フィルムを製造する場合、電子ビームリソグラフィ等のフォトリソグラフィや、ドライエッチングによってフィルムの表面加工が行われている。しかしながら、これらの加工方法は、大面積の加工に適用すると加工時間が長くなり、加工精度を満たすことが困難となるばかりでなく、コストが高くなるという問題があった。加えて、大面積の加工に適用するために加工装置を大型化すると、設備にかかるコストが高くなる等の問題も起こる。

【0014】

以上のように、大面積のフィルム表面にミクロンオーダーあるいはナノメートルオーダーの微細な凹凸パターンをシームレスに形成することは、非常に困難であった。

【0015】

本発明の目的の一つは、光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを有するロール金型の実現を図ることができるロール金型の製造方法を提供することである。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明のロール金型の製造方法は、マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記円環基板の幅方向および円周方向へ繰り返すことにより、前記円環基板の外周面にパターンが転写された円環マスターを作製し、前記円環マスターを用いて、その内周面にパターンが転写された円環状の電鋳マスターを作製し、前記電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、その外周面にパターンを有する円環状のロール金型を作製することを特徴とする。

【発明の効果】

【0017】

本発明によれば、光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを有するロール金型の実現を図ることができ、ひいては、品質上問題となる不連続部分のないシームレスな微細パターンを有する光学フィルムの実現も図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態におけるロール金型の製造方法のフローチャートの一例を示す図

【図2】(a)本発明の実施の形態におけるマスター原版型の一例を示す平面図、(b)本発明の実施の形態におけるマスター原版型の一例を示す断面図

【図3】本発明の実施の形態における円環マスター作製装置の一例を示す構成図

【図4】本発明の実施の形態における円環マスターの作製方法のフローチャートの一例を示す図

【図5】(a)、(b)本発明の実施の形態における円環マスター作製時の微細パターンの転写プロセスの一例を説明するための図

【図6】本発明の実施の形態における電鋳マスターの作製方法の一例を説明するための断面図

【図7】本発明の実施の形態における電鋳マスターの一例の概略を示す斜視図

【図8】本発明の実施の形態におけるロール金型の作製方法の一例を説明するための断面図

【図9】本発明の実施の形態におけるロール金型の一例の概略を示す斜視図

【図10】従来のロール金型の製造方法を説明するための斜視図

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、図面を参照しながら説明する。なお、同じ構成要素には同じ符号を付して、重複する説明を省略する場合もある。また、図面は、理解しやすくするために、それぞれの構成要素を主体に模式的に示している。また図示された各構成要素の厚み、長さ、個数等は図面作成の都合上から、実際とは異なる。

【0020】

図1は、本発明の実施の形態におけるシームレスロール金型の製造工程の一例を示すフローチャートである。

【0021】

図1に示すように、この実施の形態では、所定の微細パターンを有するマスター原版型を作製し(ステップS1)、そのマスター原版型の微細パターンの反転形状を、マスター原版型よりも面積の大きい円環基板の外周面上に塗布された樹脂に転写する。この樹脂に転写する工程を、円環基板の幅方向および円周方向へ繰り返すことにより、円環基板の外周面の幅方向の一定幅において、円周方向の全周にわたって微細パターンが形成された円環マスターを作製する(ステップS2)。そして、その円環マスターを用いて円環状の内周面に微細パターンが転写された電鋳マスターを作製し(ステップS3)、その電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、円環状の外周面に微細パターンを有するシームレスロール金型を作製する(ステップS4)。

【0022】

この実施の形態では、円環マスターを作製するステップS2において、マスター原版型を、円環基板の外周面上に塗布されたUV硬化樹脂に押し付けた状態で、UV光を照射してマスター原版型のパターンの反転形状を転写している。そして、この反転形状を転写する工程を、円環基板の幅方向および円周方向へ繰り返すことにより、円環マスターを作製している。

【0023】

以下、この実施の形態におけるシームレスロール金型の製造工程の各工程の一例を詳述する。

【0024】

(マスター原版型の作製)

まず、ロール金型上に形成する微細パターンのマスター原版型11を作製する。マスター原版型11の一例の平面図を図2(a)に示し、その断面図を図2(b)に示す。

【0025】

マスター原版型11の材質には、例えば石英を選択することができる。この実施の形態では、外形が25mm角のマスター原版型を用い、その中心部に20.452mm角の範囲で微細パターン形状部12を形成した。微細パターン形状部12には、構造高さが250nmの円錐形状の凸部を縦横にマトリクス状に配置し、その構造ピッチは250nmに設定した。なお、微細パターンは、電子ビームリソグラフィ等のフォトリソグラフィ、またはドライエッチング、または超精密加工機を用いた切削加工によって形成することができる。

【0026】

マスター原版型11には、微細パターン形状部12をその周辺よりも高くする段差13が設けられている。微細パターン形状部12の周辺の表面および段差13の側面には、微細パターン形状部12以外にUV光が照射されないように遮光膜14が設けられている。この遮光膜14は、例えばCr(クロム)スパッタにて形成することができる。この実施の形態では、遮光膜14の表面からの段差13の高さを5μmに設定した。また、遮光膜14の厚みは100nmに設定した。

【0027】

なお、この実施の形態では、円錐形状の凸部が規則的に配置されたマスター原版型11を例に説明するが、マスター原版型に刻印する微細パターンの凸部の形状は円錐形状に限定されるものではない。

【0028】

(円環マスターの作製)

次に、マスター原版型11を用いて円環基板21上に微細パターンを繰り返し転写することにより、円環マスターを作製する。図3に円環マスター作製装置の構成例を示し、図4に円環マスターの作製工程のフローチャートの一例を示す。

【0029】

図3に示す円環マスター作製装置では、円筒状の2つ保持ロール22が、その軸方向をX軸方向と平行にして、Y軸方向に離間して配置されている。そして、その2つの保持ロール22と、2つの保持ロール22の間に配置された張力調整器の一例である張力調整バー23により、円環形状でシームレスな円環基板21が、その幅方向をX軸方向と平行にして固定される。また、張力調整バー23を、円環基板21の幅方向(X軸方向)に対して垂直方向(図3のZ軸方向)に移動させて位置決めすることにより、円環基板21に張力が付与される。また、一方の保持ロール22が図示しない駆動モータを駆動源として回動することで、円環基板21がその周方向に回動する。

【0030】

この実施の形態では、円環基板21として、直径195mm、幅350mm、板厚0.3mmの円環状でシームレスなSUS基板を用いた。円環基板21としては、表面を鏡面に仕上げた金属基板を用いるのが好適であり、SUS基板以外にも、例えばニッケル基板等を用いてもよい。円環基板21として表面を鏡面に仕上げた金属基板を用いた場合、円環基板21上にUV光が照射されたときに、基板表面でUV光が散乱することなく照射された方向にほぼ反射するため、マスター原版型11の微細パターン形状部12が押し付けられている範囲外へのUV光の照射を防止することができる。したがって、微細パターン形状部12が押し付けられている範囲内のUV硬化樹脂のみを硬化させることができる。

【0031】

また、図3に示す円環マスター作製装置は、マスター原版型11が、円環基板21の幅方向であるX軸方向と、円環基板21の幅方向(X軸方向)に対して垂直な方向(ここではZ軸方向)へ移動可能なステージ(図示せず)に固定されて、それぞれの方向に対して所定の位置へ位置決めされる構成となっている。

【0032】

また、この円環マスター作製装置は、マスター原版型11の上部にUV光源24が設置されており、石英材質のマスター原版型11を通して、円環基板21上に塗布されたUV硬化樹脂(図示せず)へUV光を照射する構成となっている。

【0033】

続いて、上記した装置構成において円環マスターを作製する方法を説明する。

【0034】

まず、円環基板21を2つの保持ロール22に掛け渡して取り付け(図4のステップS11)、張力調整バー23を用いて所定の張力を円環基板21に加えて(図4のステップS12)、所定の張力を加えた状態で張力調整バー23を固定する。なお、本実施の形態では、張力調整バー23は、円環基板21の直径が195.3mmとなるような張力を加えている。

【0035】

次に、円環基板21上に膜厚300nmのUV硬化樹脂を塗布する(図4のステップS13)。

【0036】

次に、円環基板21の幅方向であるX軸方向に対してマスター原版型11を位置決めした後(図4のステップS14)、張力調整バー23で張力を加えながら、マスター原版型11を円環基板21上の所定位置に押し付け、その状態でUV光を照射して円環基板21上にマスター原版型11の微細パターンの反転形状を転写する。そして、円環基板21へのUV光照射後に、マスター原版型11を離型する。これにより、円環基板21上の1箇所に微細パターンが転写される(図4のステップS15)。

【0037】

この円環基板21上の1箇所への微細パターンの転写は、円環基板21の幅方向であるX軸方向へマスター原版型11をその微細パターン形状部12の外形寸法である20.452mmだけずらしながら所定回数繰り返される。これにより、円環基板21の幅方向(X軸方向)に微細パターンを連続的に転写して、円環基板21の幅方向において一列分の微細パターンの転写が完了する。

【0038】

一列分の微細パターンの転写の完了後、マスター原版型11の微細パターン形状部12の外形寸法である20.452mmだけ円環基板21をその円周方向であるY軸方向へ回動させ(図4のステップS16)、次の一列の微細パターンの転写を行う(図4のステップS14およびステップS15)。この動作を所定回数繰り返すことにより、円環基板21の円周方向にも微細パターンを連続転写して、円環基板21の円周方向の全周にわたって微細パターンを転写する。これにより、1つの微細パターンをつなぎ合わせた大面積の微細パターン転写面を円環基板21上に得ることができる。

【0039】

以上のように、マスター原版型11を、円環基板21の外周面上に塗布されたUV硬化樹脂に押し付けた状態で、UV光を照射してマスター原版型11の微細パターンの反転形状を転写する工程を、円環基板21の幅方向および円周方向へ繰り返す。この繰り返しにより、円環基板21の外周面の幅方向の一定幅において、円周方向の全周にわたって微細パターンが形成された円環マスター25を作製することができる。

【0040】

円環マスター25の全周に隙間無くパターンを形成するためには、円環基板21の円周方向長さがマスター原版型11の微細パターン形状部12の外形寸法の整数倍である必要がある。この実施の形態では、微細パターンの転写を円環基板21の幅方向に15回繰り返し、円環基板21の円周方向に30回繰り返した。

【0041】

微細パターンの転写を円環基板21の幅方向に15回繰り返すと、円環基板21の幅方向に、350mm−(20.452mm×15)=43.22mmの微細パターンの余白部が生じる。そこで、円環基板21の両端部にそれぞれ21.61mmの余白部が生じるように、円環基板21の幅方向(X軸方向)に微細パターンを連続的に転写する。

【0042】

また、張力調整バー23にて、円環基板21が円周方向に0.3mmだけ伸びるように張力を加えているので、微細パターンの転写を円環基板21の円周方向に30回繰り返すと、最後の一列分の転写工程で円環基板21の円周方向にパターンの重なり部が約7μm(195.3×π(=3.14159265)−20.452×30)の幅で生じる。この重なり部は不連続部となるが、その不連続部の幅が10μm以下であれば、この円環マスター25を用いて作製されるロール金型上の不連続部の幅も10μm以下となるので、そのロール金型の不連続部が光学フィルムに転写されても、その光学フィルム上のパターンの不連続部分は目視確認することが困難である。そのため、最後の一列分の転写工程での円周方向のパターンの重なり部を10μm以下とすることで、工業製品として実用上問題となるようなスジムラのない光学フィルムを得ることができる。このように、本実施の形態では、パターン転写の重なり部が10μm以下となるように、張力調整バー23によって、円環基板21に張力を加えて伸ばしている。

【0043】

また、円環基板21やマスター原版型11の外形寸法には誤差が生じる場合も多い。そこで、本実施の形態では、円環基板21とマスター原版型11の微細パターン形状部12の外形寸法に基づいて、最後の一列分の転写工程で円環基板21の円周方向にパターンが重なる長さを求める。そして、求めたパターンの重なる長さに対応する張力を円環基板21の固定時にかけることにより、円環基板21の円周方向長さをマスター原版型11の微細パターン形状部12の外形寸法の整数倍の長さ(所定値)となるように調整してもよい。

【0044】

この実施の形態では、SUS基板である円環基板21に対して更に230Nの張力を加えることにより、円環基板21の円周方向長さを7μm長くすることができ、円環基板21の円周方向長さをマスター原版型11の微細パターン形状部12の外形寸法の整数倍の長さに調整することできる。

【0045】

また、円環基板21に対して張力を加えることにより、円環基板21に弾性変形あるいは塑性変形が生じるが、一般にSUSの弾性変形量は0.2%程度であるので、円環基板21に対する張力を解放した後の微細パターンの変形量は極めて小さく、実用上問題とならない。塑性変形を生じるほど大きな張力をかける場合は、円環基板21が破断しなければ問題とならない。この実施の形態では、SUS基板を用いているため、加える張力は20kN以下であればよい。

【0046】

以上のように、円環基板21の円周方向長さが、マスター原版型11の微細パターン形状部12の外形寸法の整数倍の長さ(所定値)となるように円環基板21に張力をかけて、弾性変形または塑性変形させた状態で円環基板21を固定してもよい。このように円環基板21の寸法誤差を補正することで、円環基板21の全周に、連続する微細パターンを形成することができる。

【0047】

続いて、微細パターンの転写プロセスの詳細を、図5(a)、図5(b)を用いて説明する。図5(a)、図5(b)は、円環基板21上の1箇所に微細パターンを転写した後、円環基板21の幅方向であるX軸方向へ、マスター原版型11の微細パターン形状部12の外形寸法に対応させてマスター原版型11を移動させて、次の転写を行う場合を示している。

【0048】

図5(a)に示すように、外周面上にUV硬化樹脂31が塗布された円環基板21に対してマスター原版型11を押し付けた後、マスター原版型11の上方に設置されたUV光源24(図5(a)、図5(b)には図示せず)によりUV光32を発光させる。UV光32は、石英材質のマスター原版型11を透過してUV硬化樹脂31に照射される。これにより、マスター原版型11が有する微細パターンの反転形状が円環基板21上に転写される。このとき、マスター原版型11上に形成した遮光膜14により微細パターン形状部12の外側にはUV光が届かない。また、マスター原版型11に設けた段差13により微細パターン形状部12の周辺が空気雰囲気下となるため、UV硬化樹脂の酸素阻害性の性質により、微細パターン形状部12の周辺のUV硬化樹脂31は硬化反応が阻害される。したがって、マスター原版型11の微細パターン形状部12をその周辺部よりも高くする段差13を設けると共に、微細パターン形状部12の周辺部の表面および段差13の側面に遮光膜14を設けることにより、微細パターン形状部12が押し付けられている範囲のUV硬化樹脂31のみを硬化させることができる。

【0049】

円環基板21上の1箇所に微細パターンを転写した後、マスター原版型11をその微細パターン形状部12の外形寸法に対応させて移動させ、上記したように、円環基板21にマスター原版型11を押し付けた状態で、UV光32を石英材質のマスター原版型11を透過させてUV硬化樹脂31に照射する。このとき、上記したように、1回前の転写工程において、マスター原版型11の微細パターン形状部12に対応する範囲のUV硬化樹脂のみが硬化しているので、今回の転写においても、微細パターン形状部12に対応する範囲のUV硬化樹脂31のみを硬化させることができる。このように、マスター原版型11をその微細パターン形状部12の外形寸法に対応させて移動させて、微細パターンを連続的に形成することができる。したがって、マスター原版型11の微細パターン形状部12をその周辺部よりも高くする段差13を設けると共に、微細パターン形状部12の周辺部の表面および段差13の側面に遮光膜14を設けることにより、円環基板21上に連続的に接続された微細パターンを形成する性能が高まり、パターン転写性が向上する。

【0050】

なお、この実施の形態では、マスター原版型11の微細パターン形状部12に対応する範囲のUV硬化樹脂31を硬化させるために、500mJ以上のUV光を照射した。なお、本実施の形態では、UV硬化樹脂31として、東洋合成工業(株)のUVナノインプリント用樹脂PAK−02を用いた。

【0051】

上記のように微細パターンを繰り返し転写する場合には、実際にはマスター原版型11の位置決め誤差や、マスター原版型11の外形寸法誤差、UV硬化樹脂31の転写誤差の影響により、図5(b)に示すように不連続部33が生じる。このとき、前述したように不連続部33の幅を10μm以下とし、かつその不連続部33によって円環基板21の外周面(円環マスター25の外周面)に生じる段差を200nm以下とすることで、光学フィルムに転写された不連続部の目視での認識を困難にすることができる。すなわち、繰り返し転写する場合に、マスター原版型11の位置決め誤差や、マスター原版型11の外形寸法誤差、UV硬化樹脂31の転写誤差などによる不連続部33の幅を10μm以下に制御することで、工業製品として実用上問題となるようなスジムラのない光学フィルムを得ることができる。なお、ここで、転写誤差とは、転写時に、所定の寸法に対して外周部が一部未硬化でパターンが形成されないことによる誤差である。

【0052】

(電鋳マスターの作製)

次に、作製した円環マスター25を、図6に示すように、円筒形保持枠の一例である円筒容器41に挿入し、円環マスター25と円筒容器41(円筒形保持枠)との隙間にシリコン樹脂42を流し込んで充填し、硬化させる。その後、円環マスター25を剥離することで、図7に示すような、円環マスター25の微細パターンの反転形状が転写された円筒状の内周面52を有する電鋳マスター51を作製する。なお、電鋳マスターはシリコン樹脂製に限定されるものではない。

【0053】

電鋳マスターの別の作製方法としては、例えば、作製した円環マスター25の微細パターンが転写された表面(円環マスター25の外周面)に導電化処理を施した後、電気メッキによって、金属層として例えばニッケルメッキ層を析出させ、そのニッケルメッキ層から円環マスター25を剥離することで、電鋳マスターを作製する方法を採用してもよい。なお、この場合の電鋳マスターはニッケル製に限定されるものではない。この電鋳法による電鋳マスターの作製は、微細パターンの形状に起因して、シリコン樹脂への微細パターンの転写性が悪い場合に有用である。電鋳マスターの一例として、厚み3mm程度のものを使用することができる。

【0054】

(ロール金型の作製)

次に、図8に示すように、作製した電鋳マスター51の内周面に導電化処理を施した後、電気メッキによって、金属層として例えば厚さ300μmのニッケルメッキ層61を析出させ、そのニッケルメッキ層から電鋳マスター51を剥離することで、図9に示すような、電鋳マスター51の微細パターンの反転形状が転写された円筒状の外周面72を有するシームレスロール金型71を作製する。

【0055】

上記の方法により作製したシームレスロール金型を用いれば、フィルムの長さ方向に制限のない大面積の光学フィルムを製造することが可能となる。

【0056】

なお、上記の方法により作製したシームレスロール金型71は、マスター原版型11により隣接させて転写したパターンの境界(つなぎ目)に対応するパターンの不連続部を有するが、その不連続部の幅は10μm以下であり、かつ、その不連続部によってシームレスロール金型71の外周面に生じる段差は200nm以下である。そのため、このシームレスロール金型71により製造される光学フィルムに転写される不連続部も幅が10μm以下となり、かつ、その不連続部分によって光学フィルムの表面に生じる段差も200nm以下となる。したがって、上記の方法により作製したシームレスロール金型71により光学フィルムを製造することで、工業製品上問題となるようなスジムラのない光学フィルムを得ることができる。

【0057】

以上説明した本実施の形態によれば、円環基板21の幅方向および円周方向に隣接させて転写したマスター原版型11の微細パターンの反転形状の境界(つなぎ目)における不連続部の幅が10μm以下となり、その不連続部によって円環基板21の外周面に生じる段差が200nm以下となる円環マスター25を作製できる。さらに、この円環マスター25を用いて、パターンの不連続部の幅が10μm以下となり、その不連続部によって外周面に生じる段差が200nm以下となるシームレスロール金型71を作製することができる。このシームレスロール金型71を用いて光学フィルム表面を加工することで、パターンの不連続部の幅が10μm以下となり、その不連続部によって表面に生じる段差が200nm以下となる光学フィルムを得ることができる。この光学フィルムに転写された不連続部は目視での認識が困難であり、工業製品として実用上問題となるようなスジムラのない光学フィルムとなる。

【0058】

また、上記実施の形態を大面積の光学フィルムに対応させて大型化したロール金型に適用しても、ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができる。よって、大型のディスプレイに使用される大面積の光学フィルムの表面に、ミクロン(μm)オーダーあるいはナノメートル(nm)オーダーの微細な凹凸パターンをシームレスに形成することができ、スジムラの発生しない大面積の光学フィルムを得ることができる。したがって、上記実施の形態によれば、従来は困難であった大面積の光学フィルムを製造できる。

【0059】

また、マスター原版型11の微細パターン形状部12をその周辺部よりも高くする段差13を設けると共に、微細パターン形状部12の周辺部の表面および段差13の側面に遮光膜14を設けることにより、微細パターン形状部12が押し付けられている範囲のUV硬化樹脂31のみを硬化させる性能が向上するので、円環基板21の表面に転写されるパターンの不連続部の幅、および、その不連続部によって円環基板21の表面に生じる段差を小さくする性能を向上させることができる。

【0060】

また、円環基板21として、表面を鏡面に仕上げた金属基板を用いることにより、微細パターン形状部12が押し付けられている範囲のUV硬化樹脂31のみを硬化させる性能が向上するので、円環基板21の表面に転写されるパターンの不連続部の幅、および、その不連続部によって円環基板21の表面に生じる段差を小さくする性能を向上させることができる。

【0061】

なお、上記実施の形態では、円環基板21上に設ける樹脂にUV硬化樹脂を用いたが、ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができれば、UV光以外の光によって硬化する樹脂や、電子線によって硬化する樹脂や、熱によって硬化する樹脂等を用いてもよい。

【0062】

また、上記実施の形態ではUV硬化樹脂31を用いたので、円環基板21上の樹脂を硬化させる装置にUV光源24を用いたが、樹脂を硬化させる装置はUV光源に限定されるものではなく、樹脂の種類に応じて選定すればよい。

【0063】

また、上記実施の形態では、マスター原版型11を通してUV光をUV硬化樹脂31へ照射する構成としたので、マスター原版型11の材質として、UV光を透過できる材質を選定したが、マスター原版型11の材質は、樹脂の種類や、樹脂を硬化させる装置の設置位置等に応じて選定することができる。

【産業上の利用可能性】

【0064】

本発明にかかるロール金型の製造方法と光学フィルムの製造方法、並びに、ロール金型と光学フィルムは、従来のフォトリソグラフィやドライエッチング等の微細加工技術が小面積な平面にしか適用できなかったのに対して、大面積でかつロール形状の面に、微細な形状をシームレスに形成することが可能となり、LCDのバックライトユニットに用いられるプリズムシートや拡散シートあるいは、LCD表示パネルに用いられる反射防止フィルムの製造に適用できる。

【符号の説明】

【0065】

11 マスター原版型

12 微細パターン形状部

13 段差

14 遮光膜

21 円環基板

22 保持ロール

23 張力調整バー

24 UV光源

25 円環マスター

31 UV硬化樹脂

32 UV光

33 不連続部

41 円筒容器

42 シリコン樹脂

51 電鋳マスター

52 電鋳マスターの内周面

61 ニッケルメッキ層

71 シームレスロール金型

72 ロール金型の外周面

81 凹凸パターン

82 雌型

83 ロール母材

84 接着剤

【特許請求の範囲】

【請求項1】

マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記円環基板の幅方向および円周方向へ繰り返すことにより、前記円環基板の外周面にパターンが転写された円環マスターを作製し、

前記円環マスターを用いて、その内周面にパターンが転写された円環状の電鋳マスターを作製し、

前記電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、その外周面にパターンを有する円環状のロール金型を作製する

ことを特徴とするロール金型の製造方法。

【請求項2】

前記円環マスターを作製する際に、張力をかけて変形させた状態の前記円環基板を固定することを特徴とする請求項1に記載のロール金型の製造方法。

【請求項3】

前記マスター原版型の、前記パターンが形成されている形状部の大きさと、前記円環基板の円周方向の長さとに基づいて、前記マスター原版型による転写が重なる幅が10μm以下となるように、張力をかけて前記円環基板の円周方向の長さを長くすることを特徴とする請求項2に記載のロール金型の製造方法。

【請求項4】

上記マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記マスター原版型を前記円環基板の外周面上に塗布されたUV硬化樹脂に押し付けた状態でUV光を照射することで行い、

前記マスター原版型には、前記パターンが形成されている形状部を、その形状部の周辺よりも高くする段差が設けられており、かつ前記形状部の周辺の表面および前記段差の側面に遮光膜が設けられている

ことを特徴とする請求項1ないし3のいずれかに記載のロール金型の製造方法。

【請求項5】

上記マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記マスター原版型を前記円環基板の外周面上に塗布されたUV硬化樹脂に押し付けた状態でUV光を照射することで行い、

前記円環基板として、基板表面を鏡面に仕上げた金属からなる円環基板を用いることを特徴とする

請求項1ないし4のいずれかに記載のロール金型の製造方法。

【請求項6】

前記電鋳マスターを作製する際に、前記円環マスターを円筒形保持枠に挿入し、前記円筒形保持枠と前記円環マスターとの隙間に樹脂を充填し硬化させることにより、前記電鋳マスターを作製することを特徴とする請求項1ないし5のいずれかに記載のロール金型の製造方法。

【請求項7】

前記円環マスターを作製する際に、隣接させて転写する前記マスター原版型のパターンの反転形状の境界におけるパターンの不連続部の幅が10μm以下となり、その不連続部によって前記円環基板の外周面に生じる段差が200nm以下となるように、前記円環基板の幅方向および円周方向へパターンの転写を繰り返すことを特徴とする請求項1ないし6のいずれかに記載のロール金型の製造方法。

【請求項8】

請求項1ないし7のいずれかに記載の製造方法によって製造されたロール金型を用い、前記ロール金型のパターンを光学フィルムに転写することを特徴とする光学フィルムの製造方法。

【請求項9】

表面にパターンを有するロール金型であって、パターンの不連続部分の幅が10μm以下であり、その不連続部によって表面に生じる段差が200nm以下であることを特徴とするロール金型。

【請求項10】

表面にパターンを有する光学フィルムであって、パターンの不連続部の幅が10μm以下であり、その不連続部によって表面に生じる段差が200nm以下であることを特徴とする光学フィルム。

【請求項1】

マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記円環基板の幅方向および円周方向へ繰り返すことにより、前記円環基板の外周面にパターンが転写された円環マスターを作製し、

前記円環マスターを用いて、その内周面にパターンが転写された円環状の電鋳マスターを作製し、

前記電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、その外周面にパターンを有する円環状のロール金型を作製する

ことを特徴とするロール金型の製造方法。

【請求項2】

前記円環マスターを作製する際に、張力をかけて変形させた状態の前記円環基板を固定することを特徴とする請求項1に記載のロール金型の製造方法。

【請求項3】

前記マスター原版型の、前記パターンが形成されている形状部の大きさと、前記円環基板の円周方向の長さとに基づいて、前記マスター原版型による転写が重なる幅が10μm以下となるように、張力をかけて前記円環基板の円周方向の長さを長くすることを特徴とする請求項2に記載のロール金型の製造方法。

【請求項4】

上記マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記マスター原版型を前記円環基板の外周面上に塗布されたUV硬化樹脂に押し付けた状態でUV光を照射することで行い、

前記マスター原版型には、前記パターンが形成されている形状部を、その形状部の周辺よりも高くする段差が設けられており、かつ前記形状部の周辺の表面および前記段差の側面に遮光膜が設けられている

ことを特徴とする請求項1ないし3のいずれかに記載のロール金型の製造方法。

【請求項5】

上記マスター原版型に形成されたパターンの反転形状を円環基板の外周面上に塗布された樹脂に転写する工程を、前記マスター原版型を前記円環基板の外周面上に塗布されたUV硬化樹脂に押し付けた状態でUV光を照射することで行い、

前記円環基板として、基板表面を鏡面に仕上げた金属からなる円環基板を用いることを特徴とする

請求項1ないし4のいずれかに記載のロール金型の製造方法。

【請求項6】

前記電鋳マスターを作製する際に、前記円環マスターを円筒形保持枠に挿入し、前記円筒形保持枠と前記円環マスターとの隙間に樹脂を充填し硬化させることにより、前記電鋳マスターを作製することを特徴とする請求項1ないし5のいずれかに記載のロール金型の製造方法。

【請求項7】

前記円環マスターを作製する際に、隣接させて転写する前記マスター原版型のパターンの反転形状の境界におけるパターンの不連続部の幅が10μm以下となり、その不連続部によって前記円環基板の外周面に生じる段差が200nm以下となるように、前記円環基板の幅方向および円周方向へパターンの転写を繰り返すことを特徴とする請求項1ないし6のいずれかに記載のロール金型の製造方法。

【請求項8】

請求項1ないし7のいずれかに記載の製造方法によって製造されたロール金型を用い、前記ロール金型のパターンを光学フィルムに転写することを特徴とする光学フィルムの製造方法。

【請求項9】

表面にパターンを有するロール金型であって、パターンの不連続部分の幅が10μm以下であり、その不連続部によって表面に生じる段差が200nm以下であることを特徴とするロール金型。

【請求項10】

表面にパターンを有する光学フィルムであって、パターンの不連続部の幅が10μm以下であり、その不連続部によって表面に生じる段差が200nm以下であることを特徴とする光学フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−961(P2013−961A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133761(P2011−133761)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]