ワイピングクロス

【課題】 高い払拭性能を安定して維持することができるワイピングクロスを提供する。

【解決手段】 製織または編成したパイル布帛を、エアフロー処理などによって分散させて、ナノファイバによって500μm2以下のバンドル状の立毛を有するパイルを形成することによって、摩擦帯電性を低下させ、吸着性の高いワイピングクロスを実現する。

【解決手段】 製織または編成したパイル布帛を、エアフロー処理などによって分散させて、ナノファイバによって500μm2以下のバンドル状の立毛を有するパイルを形成することによって、摩擦帯電性を低下させ、吸着性の高いワイピングクロスを実現する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、眼鏡、ワイングラスおよび携帯端末画面などの対象物を拭き取った際に埃の再付着が少ない拭き取りクロスなどとして好適に実施することができるワイピングクロスに関する。

【背景技術】

【0002】

ワイピングクロスおよびその製造方法に係る従来技術は、たとえば特許文献1に記載されている。この従来技術は、マイクロファイバを用いたワイピングクロスに比べて拭き取り性能を向上し、対象物の損傷を防止するために、単繊維直径が1〜500nmのナノファイバを用いたワイピング用具およびその製造方法を提案する。

【0003】

他の従来技術は、たとえば特許文献2に記載されている。この従来技術は、少なくとも1成分がポリアミドである熱可塑性ポリマーからなるポリマーアロイ繊維を製糸し、布帛形成後にポリアミド成分以外の成分を溶解させて除去することによって、単繊維直径が10〜200nmのナノファイバを生成し、その後に布帛をポリアミド膨潤剤によって処理し、ワイピングクロスとしての布帛を製造することを提案する。

【0004】

このようなナノファイバは、単繊維直径が200nm以下となると、比表面積が飛躍的に大きくなるだけでなく繊維間に無数の数nm〜数百nmの空隙を有するため、マイクロファイバでは見られなかったナノファイバ特有の優れた吸着・吸収特性を示す。

【0005】

このため、ナノファイバは汚れを吸着・吸収しやすくなり、擦って汚れを除去するだけでなく、より対象物に損傷を与えない吸着・吸収というメカニズムでも汚れを除去することができる。吸着・吸収特性をさらに活かすためには、疎水的な汚れに対しては、ポリエステルやポリオレフィンなどの疎水性ポリマーからなるナノファイバが用いられ、親水的な汚れに対しては、ポリアミドなどの親水性ポリマーからなるナノファイバが用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−307379号公報

【特許文献2】特開2008−240184号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記特許文献1の従来技術では、マイクロファイバを用いたワイピングクロスに比べて、対象物の損傷防止、拭き取り性能などの点で改善されるけれども、機械的強度が低いという問題点がある。したがって、液晶表示パネルなどの払拭面積が大きい部品を対象物とし、工場の製造ラインなどに設置された払拭装置およびロボットなどの払拭設備に装備され、大量の対象物を連続的に払拭処理するためなどに用いる場合には、安定した払拭性能で対象物から微細な異物を確実に除去することができないという問題がある。

【0008】

また前記特許文献2の従来技術では、微細な超毛感を有し、ソフトな風合いを有することはできるけれども、これを拭き取りに使用した場合には、対象物への接触面積が小さいという問題点がある。したがって、大量の対象物を連続的に払拭処理するためなどに用いる場合には、微細な異物を対象物から短時間に除去することができず、また継続して安定した払拭性能を示すこともできないという問題点がある。

【0009】

本発明の目的は、高い払拭性能を安定して維持することができるワイピングクロスを提供することである。

【課題を解決するための手段】

【0010】

前記課題の達成が可能な、本発明にかかるワイピングクロスとは次のとおりである。

(1)単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛からなることを特徴とするワイピングクロス。

【0011】

(2)単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維が布帛表面に露出した布帛からなることを特徴とするワイピングクロス。

【0012】

(3)前記布帛は、公定水分率7%以上の吸湿性繊維を含むことを特徴とする(1)または(2)に記載のワイピングクロス。

【0013】

(4)温度20℃、相対湿度40%の環境下における摩擦帯電圧が3000V以下であることを特徴とする(3)に記載のワイピングクロス。

【0014】

(5)前記布帛は、芯糸と鞘糸とが連続交絡した芯鞘2層構造であり、かつ鞘糸が単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維である複合糸を用いた布帛であることを特徴とする(1)または(2)に記載のワイピングクロス。

【0015】

(6)前記複合糸の芯糸が公定水分率7%以上の吸湿性繊維を含むフィラメントおよび/またはスパンからなることを特徴とする(5)に記載のワイピングクロス。

【0016】

(7)前記布帛は、機械的な揉み効果処理によってナノファイバ束繊維の断面積が400μm2以下に開繊されていることを特徴とする(1)〜(6)のいずれか1つに記載のワイピングクロス。

【発明の効果】

【0017】

本発明によれば、ナノファイバによって断面積が500μm2以下のナノファイバ束繊維の立毛が形成されるパイルを有するパイル布帛からなるので、高密度でナノファイバを露出させて、ワイピングクロスが織物、編物およびパイル編物のいずれであっても、高い拭き取り性能を達成し、さらに公定水分率7%以上の吸湿性繊維を含む糸を用いることによって摩擦帯電性を低下させることができる。

【図面の簡単な説明】

【0018】

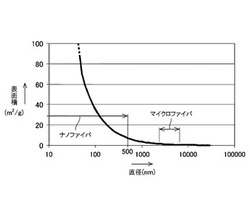

【図1】単繊維直径と単位重量あたりの表面積との関係を示すグラフである。

【図2】ワイピングクロスを構成するナノファイバ束繊維を示す図である。

【図3】本発明に従うワイピングクロスの拭取り試験に用いた試験設備を示す図である。

【図4】拭取り試験設備を側方から見た断面図である。

【図5】拭取り動作を示すガラス基板30を上方から見た平面図である。

【図6】撮像画像の濃度によるグレースケールを示す図である。

【図7】汚れ付着面積と、拭取り試験を行った拭取り前と拭取り後のワイピングクロスとの種別との関係を示す図である。

【図8】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて比較例1の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図9】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例1の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図10】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例2の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図11】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例3の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図12】図12(1)および図12(2)は実施例2の脱海後のナノファイバをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図である。

【図13】図13(1)および図13(2)は実施例2の脱海・エアフロー後のナノファイバをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図である。

【発明を実施するための形態】

【0019】

本発明者らは、安定した拭き取り性能に優れるワイピングクロスについて種々の検討を行ったところ、単繊維直径が500nm以下のナノファイバからなる特定の断面積のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛にすることによって、好ましくは公定水分率7%以上の吸湿性繊維を含む糸を用いることによって、優れた拭き取り性能、制電性を有するワイピングクロスが得られることを見出し、本発明をなすに至った。

【0020】

本発明においては、単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛からなることを特徴とするものである。

【0021】

図1は、単繊維直径と単位重量あたりの表面積との関係を示すグラフであり、図2は、ワイピングクロスを構成するナノファイバ束繊維を示す図である。中でも、パイル長が1mm以上、10mm以下の布帛であること、パイル密度が240本/m2以上、3000000本/m2以下の布帛であることが好ましい。パイル密度とは、1m2当たりのパイル本数を指す。パイルは、カットパイル、ループパイルのいずれでもよい。

【0022】

ナノファイバ束繊維を構成する単繊維は、単繊維直径が1nm以上500nm以下であることが好ましい。さらに繊維のしなやかさを付与する観点から、太繊度の単繊維がほとんど存在しないことが好ましい。より具体的には、単繊維直径が500nmを超える単繊維のナノファイバ全体に対する繊維比率が3%以下であることが好ましく、単繊維直径が200nm以上の単繊維のナノファイバ全体に対する繊維比率が3%以下であることがより好ましく、単繊維直径が100nm以上の単繊維のナノファイバ全体に対する繊維比率が3%以下であることがさらに好ましい。

【0023】

ここで、繊維比率とは、TEM観察の単繊維直径データを用い、ナノファイバのそれぞれの単繊維の面積をSiとし、その総和を総面積(S1+S2+…+Sn)とする。また、同じ単繊維直径を持つナノファイバの頻度(個数)を数え、それらの合計面積を総面積で割ったものをその単繊維の繊維比率とする。これは全体(ナノファイバ束繊維)に対する各単繊維直径成分の重量分率(体積分率)に相当し、これが大きい単繊維直径成分がナノファイバ束繊維の性質に対する寄与が大きいことになる。

【0024】

また、本発明で用いるナノファイバにおいて、特に単繊維直径が200nm以下になると、比表面積が飛躍的に大きくなるだけでなく、繊維間に無数の数nm〜数百nmの空隙を有するため、従来のマイクロファイバでは見られなかったナノファイバ特有の優れた吸着・吸収特性を示す。またパイル布帛によってワイピングクロスを実現しているので、拭取りの対象となる物体表面への接触面積を大きくすることができ、また紙などに比べて機械的強度を強くすることができる。

【0025】

このため、ナノファイバは汚れを吸着・吸収しやすくなり、擦って汚れを除去するだけでなく、眼鏡レンズなどの光学部品およびワイングラスなどのガラス容器などの拭取り対象物に損傷を与えず、液晶パネルのガラス基板などの精密払拭対象物から微細な汚れを確実に除去することができる。吸着・吸収特性をさらに活かすためには、疎水的な汚れに対してはポリエステルやポリオレフィンなどの疎水性ポリマーからなるナノファイバを、親水的な汚れに対しては、ポリアミドなどの親水性ポリマーからなるナノファイバを用いるようにしてもよい。

【0026】

さらに、上記吸着・吸収特性は、ナノファイバに様々なガスや液体、また機能性薬剤を坦持することができることを意味するだけでなく、それらの徐放性にも優れている。

【0027】

また、液体が単繊維間に坦持されるため、液体保持性能が前記従来技術のワイピングクロスに比べて飛躍的に向上され、多量の液体を保持できるだけでなく、ナノファイバ束繊維からこぼれにくいという性質を示すようになる。

【0028】

ナノファイバの製造方法は特に限定されるものではないが、例えば以下のような方法を採用することができる。すなわち、2種類以上の溶剤に対する溶解性の異なるポリマーをアロイ化したポリマーアロイ溶融体となし、これを紡糸した後、冷却固化して繊維化する。そして必要に応じて延伸・熱処理を施しポリマーアロイ繊維を得る。そして、易溶解性ポリマーを溶剤で除去することによって、ナノファイバ束繊維を得ることができる。こうして、ナノファイバによって断面積が500μm2以下のナノファイバ束繊維が作製される。ナノファイバ束繊維の断面積を500μm2以下とすることによって、断面積が500μm2を超える場合に比べて、糸の表面積が格段に大きくなり、これによって、拭き取り効果を向上させることができる。

【0029】

このように極めて細い繊維が高密度で存在することによって、ナノファイバが対象物表面の細かな凹凸に容易に入り込み、汚れを除去し易くなるのである。さらに、特に織編物ではナノファイバ同士が集合し、ナノファイバ束繊維を形成している場合があるが、本件発明では、このナノファイバ束繊維中の単繊維の数が多い(1万〜200万本程度)ため、ナノファイバ束繊維が容易に変形することができ、対象物に傷を付けにくいのである。一方、従来のマイクロファイバを用いたワイピングクロスでは、マイクロファイバ束繊維中の単繊維の数が少ない(数十〜2000本程度)ため、マイクロファイバ束繊維の変形に制限があり、これにより対象物に傷を付ける場合がある。

【0030】

ナノファイバを用いたワイピングクロスと、マイクロファイバを用いたワイピングクロスとに、同一条件で機械的な処理を行った場合、1つのマイクロファイバ束繊維に含まれるマイクロファイバの単繊維の数は、1つのナノファイバ束繊維に含まれるナノファイバの単繊維の数よりも少なくなる。1つのナノファイバ束繊維に含まれる単繊維は、太くて少数である場合よりも、細くて多数である場合の方が、変形しやすくすることができる。

【0031】

本発明におけるワイピングクロスにおいて、パイル長が1mm未満である場合、ナノファイバによる微細な凹凸が対象物に入り込みにくく、汚れを効率的に払拭できない。パイル長が10mmを超えると、汚れがパイルに付着したままとなり、周囲を汚染する。

【0032】

また、パイル密度が240本/m2未満である場合、対象物への接触面積が小さくなり、汚れを安定して払拭できない。また3000000本/m2を超えると、布帛の風合いが粗硬となり、拭き取りに適しない。

【0033】

また、本発明におけるワイピングクロスの目付は、用途に応じて任意に選択することができるが、目付が20g/m2以上、100g/m2以下のような薄地とすると、指などに巻き付けて使用したりする際、指などに織物1が貼り付きやすいのでワイピングなどの操作を行いやすい。一方、目付を100g/m2より大きく300g/m2以下のような中厚地とすることによって、眼鏡レンズおよびワイングラスなどのガラス容器などの対象物に対する手作業によるワイピングの操作性を向上することができる。

【0034】

本発明に用いる糸は、形態安定性や嵩高性を確保するため、単繊維直径が1μm〜50μmの繊維が混用される。このような混用品中のナノファイバの存在形態は、混繊、カバーリング、合撚、混綿、混紗、積層、コーティングなど多様な形態が採用されてもよい。特に、混綿、混紗、コーティング時には、混用する繊維は単繊維直径が1μm〜7μmのマイクロファイバとすることが、ナノファイバとの馴染みの点から好ましい。

また、地組織に伸縮性を付与するため、スパンボンドなどの伸縮糸が挿入されてもよい。

【0035】

また、該ワイピングクロスはナノファイバ束繊維が布帛表面に露出した布帛からなることが好ましい。ナノファイバ束繊維が布帛表面に露出することにより、ナノファイバが対象物表面の細かな凹凸に容易に入り込み、汚れを除去し易くなる。

【0036】

また、本発明の布帛においては、公定水分率7%以上の吸湿性繊維を含む糸を用いることが好ましい。前記糸を用いた場合、湿ると分子鎖間の水素結合が弱くなり、イオンが分散しやすい状態となるため、払拭時に対象物との摩擦による静電気の発生を抑制し、高い制電性を実現することができる。

【0037】

また、本発明においては、20℃、相対湿度40%の環境下における摩擦帯電圧が3000V以下であることが拭き取り性の点で好ましく、さらには、2000V以下であることがより好ましい。

【0038】

さらに、本発明の布帛においては、芯糸と鞘糸とが連続交絡した芯鞘2層構造であり、かつ鞘糸が単繊維直径500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維からなる複合糸を用いた布帛であることが好ましい。芯糸は、1または複数本の繊維から形成され、その繊維軸線の周囲の外方から複数本の鞘糸が芯糸を囲繞していることが好ましい。芯糸と鞘糸とは互いに交絡し、芯糸および鞘糸のそれぞれを構成する各繊維は、大略的に互いに平行に延びることがさらに好ましい。該複合糸は、パイル長が0.1mm以上0.5mm未満、パイル数が100個/m以上のループ部分が形成されていることがさらに好ましい。パイル長が0.1mm未満の場合、ナノファイバの露出率が低下するため、拭き取り性能に乏しいものとなる。またパイル長が0.5mmを超えると、製織性、製編性が悪くなる傾向があり好ましくない。

【0039】

さらに、該複合糸の芯糸に公定水分率7%以上の吸湿性繊維からなるフィラメントおよび/またはスパンを用いると、高い制電性を実現することが可能となる。公定水分率7%以上の吸湿性繊維として、例えばセルロース繊維が挙げられるが、分子構造中に複数の水酸基を有するため、払拭時の織物1と対象物との摩擦による静電気の発生を抑制し、高い制電性を実現することができる。

【0040】

このような制電性の付与は、帯電防止剤などによる表面処理、導電性の高い材料の繊維素材への練込み法、導電性カーボン含有繊維などの導電性繊維の混入法などによっても実現可能であり、要求される制電性に応じてこれらの手法のうちの1つが用いられてもよく、複数の手法を適宜組み合わせて用いられてもよい。

【0041】

本発明では、単繊維直径500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維である鞘糸を、芯糸に対して15%以上、50%以下の範囲で過供給して交絡させた複合糸を用いて製織または編成した後、脱海処理することが好ましい。脱海工程では、質量濃度1.0%以上、10%以下のNaOH水溶液を用い、処理温度は60℃以上120℃以下とする。NaOH濃度が1%未満では、ナノファイバの脱海が完全に行われず、10%を超えると、ナノファイバに含まれるポリアミド系溶出成分が溶け出してしまう。また処理温度は、60℃未満ではナノファイバの脱海が完全に行われず、120℃よりも高温ではポリアミドが脆化してしまうからである。原糸の鞘糸において島を成す難溶解性ポリマーが、たとえばポリエステルである場合には、処理温度は、135℃以下とする。

【0042】

また脱海処理した後、起毛処理してもよい。このときマイクロファイバ以上に太い繊維を対象にすることは、避けることが好ましい。

【0043】

本発明の布帛は、機械的な揉み効果処理によってナノファイバ束繊維の断面積が400μm2以下に開繊されていることが好ましい。機械的な揉み効果処理とは、エアフロー、ニードルパンチ、カムフィットなどの揉み効果のある機械的な処理を実施して、ナノファイバを分散させ、ナノファイバ束繊維間に無数の数nm〜数百nmの空隙を与えることが可能となる。ナノファイバ束繊維の断面積を400μm2以下にすることで、拭き取り性能がさらに向上する。

【0044】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。なお、拭き取り試験の測定法、評価法等は下記のとおりである。

【0045】

(試験設備)

図3は、本発明に従うワイピングクロスの拭取り試験に用いた試験設備を示す図であり、図4は、拭取り試験設備を側方から見た断面図であり、図5は、拭取り動作を示すガラス基板30を上方から見た平面図である。図6は、撮像画像の濃度によるグレースケールを示す図であり、図7は、汚れ付着面積と、拭取り試験を行った拭取り前と拭取り後のワイピングクロスとの種別との関係を示す図である。本件発明者は、本発明に従うワイピングクロスの拭取り性能を確認するため、次の拭取り試験を行った。

【0046】

(試験方法)

ガラス基板30に定量の汚れ物質31をスポット状に付着させ、拭取り動作を行った後、拭取り動作の前後にガラス基板30の表面をカメラで撮像し、画像処理によって拭取り前後の汚れ物質31の付着状況を、図6に示すように、目視感覚に対応した5段階の濃度に分類してその面積を測定した。

【0047】

(汚れ付着条件)

平均粒径13〜90μmのカーボンブラック16.7wt%、牛脂極度硬化油20.8wt%、流動パラフィン62.5wt%のペーストを汚れ物質31として準備し、このペーストを15wt%のヘキサン希釈液50μmリットルを清浄なガラス基板30上に滴下し、常温で1時間以上、放置してヘキサンを風乾させて、スポット状に汚れ物質31を付着させた。

【0048】

(拭取り条件)

この拭取り試験に用いた拭取り装置は、財団法人 日本化学繊維検査協会の拭取り試験機を用いた。拭取り試験機は、基台32と直径3cmの直円柱状の金属製摩擦子33とを備え、この基台32に厚みが一様な長さ9cm、幅5cmのガラス基板30を水平に載置し、このガラス板30の中心にスポット状の前述の汚れ物質31を付着させ、汚れを中心とした一定面積Sを解析対象として拭き取り前後の汚れ付着状況を撮像し、その撮像画像を画像処理することによって汚れ物質31の付着状況を数値化し、汚れ付着性を評価した。

【0049】

撮像画像の取得には、画像解析の容易性、分解性能を考慮してスキャナを用いて撮像した。このスキャナによって汚れの画像を取り込むことによって、基準スケールがなくても、取り込み時の解像度から、汚れの面積の算出が可能となる。スキャナにより取り込む際の解像度は、300dpiで、8bitのグレースケールの階調表示とした。

【0050】

汚れ物質31の拭取り試験では、摩擦子33の片側の端面に、厚さ2mmのシリコン製ゴム34を貼り付け、ワイピングクロス35によって摩擦子33およびシリコン製ゴム34を包み、図5の平面視で直交するX軸およびY軸のXY座標系において、X軸方向に±6cm、Y軸方向に±2cmの範囲を、押圧荷重5g/cm2で押圧した状態でジグザグ状に移動させて拭取りを行った。ガラス基板30の厚み方向に見たときの摩擦子33の形状は、図5に示すように円形であり、ガラス基板30上において摩擦子33が移動する範囲は、汚れ物質31をスポット状に付着させた中央位置を中心に、X軸方向に±6cm、Y軸方向に±2cm移動する範囲である。

【0051】

摩擦子33の移動は、XY平面に垂直な回転軸線まわりに回転速度8.33rpmで回転させながら、X軸方向に移動速度10cm/min、Y軸方向に移動速度66.7cm/minでガラス基板30に沿ってジグザグ移動を5往復、繰り返した。画像処理の対象領域Sは、X軸方向に2cm、Y軸方向に2cmの矩形領域とした。なお、図8〜図11中の符号「N」は、テストピースの数を表している。

【0052】

図8は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて比較例の拭取り試験を行ったときの対象領域Sの撮像画像を示す図であり、図9は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例1の拭取り試験を行ったときの対象領域Sの撮像画像を示す図であり、図10は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例2の拭取り試験を行ったときの対象領域Sの撮像画像を示す図であり、図11は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例3の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【0053】

図8〜図11は拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けてワイピングクロスの拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。同図において、(1)は拭取り前の撮像画像を示し、(2)〜(4)は、ガラス基板30をその長手方向がY軸と平行となるように取り付けて拭取り試験を行ったときの対象領域Sの拭取り後の撮像画像を示し、(5)〜(7)は、ガラス基板30をその長手方向がY軸と垂直となるように取り付けて拭取り試験を行ったときの対象領域Sの撮像画像を示す。

【0054】

また、実施例に用いた複合糸の製造について以下の参考例に示した。

参考例1

芯糸としてナイロンとポリエステルの海島複合原糸56dtex−18f、鞘糸として分割後の単繊維が500nm以下で構成されたナノファイバ112dtex−34fを使用し、鞘糸に捩り変形を与えた後、捩り変形を与えない芯糸と交絡させて複合化し、芯鞘2層構造の複合ループヤーンが得られた。得られた複合ループヤーンは、トータル繊度200dtex、ループ長0.5mm以下のループ数が405個/m、ループ長0.5mmより長いループ数が21個/mであった。

【0055】

参考例2

芯糸として公定水分率が10%以上のレーヨン原糸100dtex−72f、鞘糸としてナイロンとポリエステルの海島複合原糸112dtex−36fを使用し、鞘糸に捩り変形を与えた後、捩り変形を与えない芯糸と交絡させて複合化し、芯鞘2層構造の複合ループヤーンが得られた。得られた複合ループヤーンは、トータル繊度240dtex、ループ長0.5以下のループ数が398個/m、ループ長0.5mmより長いループ数が19個/mであった。

【0056】

参考例3

芯糸として公定水分率が10%以上のレーヨン原糸100dtex−72f、鞘糸として分割後の単繊維が500nm以下で構成されたナノファイバ112dtex−34fを使用し、鞘糸に捩り変形を与えた後、捩り変形を与えない芯糸と交絡させて複合化し、芯鞘2層構造の複合ループヤーンが得られた。得られた複合ループヤーンは、トータル繊度250dtex、ループ長0.5mmより長いループ数が10個/mであった。

【0057】

参考例4

芯糸としてナイロンとポリエステルの海島複合原糸56dtex−18f、鞘糸として分割後の単繊維が500nm以下で構成されたナノファイバ112dtex−34fを使用し、芯鞘2層構造の複合糸を得た。得られた複合糸にはループを有していなかった。

【0058】

参考例5

芯糸として公定水分率が10%以上のレーヨン原糸100dtex−72f、鞘糸としてナイロンとポリエステルの海島複合原糸112dtex−36fを使用し、芯鞘2層構造の複合糸を得た。得られた複合糸にはループを有していなかった。

【0059】

実施例1

参考例1の複合ループヤーンを経糸に、参考例2の複合ループヤーンを緯糸に用い、綾織物をエアジェットルームで製織した。

【0060】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度164本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好であった。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。拭取り試験を行ったときの対象領域Sの撮像画像を図9に示す。

【0061】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、バンドル状になっているナノファイバ束繊維の断面積は10〜250μm2となった。

【0062】

実施例2

分割後の単繊維が500nm以下で構成されたナノファイバ78dtex−24fをパイルに使用し、ポリエステルフィラメント56dtex−24fをベース生地とするダブルラッセルを編立後、センターカット処理を行い、パイルを有する経編地を得た。引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施し、さらにエアフロー処理を行い、コース方向の糸密度47本/2.54cm、ウエル方向の糸密度34本/2.54cm、パイル長が1mm以上、パイル密度が240本/m2以上のワイピングクロスを得た。ワイピングクロスの拭取り性は非常に良好であり、風合い・拭取り性に優れるものであった。拭取り試験を行ったときの対象領域Sの撮像画像を図10に示す。

【0063】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0064】

図12(1)および図12(2)は実施例2のエアフロー処理前のワイピングクロスをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図であり、図13(1)および図13(2)は実施例2の脱海・エアフロー処理後のワイピングクロスをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図である。前記図面に示すように、エアフローによる揉み効果によって、ワイピングクロスを構成するナノファイバ束繊維を分散させることができることが確認された。ナノファイバ束繊維の断面積は300〜550μm2であったが、エアフロー後、ナノファイバ集合体の断面積は10〜250μm2となった。このようにナノファイバを分散させることによって、単繊維直径が500nm以下となり、比表面積が飛躍的に大きくなるだけでなく繊維間に無数の数nm〜数百nmの空隙を有するため、従来のマイクロファイバでは見られなかったナノファイバ特有の優れた吸着・吸収特性が得られることが確認された。

【0065】

実施例3

参考例1の複合ループヤーンを縦糸に、参考例3の複合ループヤーンを緯糸に用い、綾織物をエアジェットルームで製織した。

【0066】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度166本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好ではなかったが、固まりの汚れはきれいに拭き取ることができた。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。拭取り試験を行ったときの対象領域Sの撮像画像を図11に示す。

【0067】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0068】

実施例4

参考例4の複合糸を縦糸に、参考例5の複合糸を緯糸に用い、綾織物をエアジェットルームで製織した。

【0069】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度166本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好であった。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。このとき、ナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維が布帛表面に露出していることを確認した。

【0070】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0071】

実施例5

参考例1の複合ループヤーンを経糸に、参考例2の複合ヤーンを緯糸に用い、パイルを有する綾織物をエアジェットルームで製織した。

【0072】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、タテ密度164本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好であった。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。

【0073】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0074】

実施例6

参考例1の複合ループヤーンを経糸および緯糸に用い、パイルを有する綾織物をエアジェットルームで製織した。

【0075】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度164本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は不良であった。

【0076】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0077】

比較例1

マイクロファイバを用いたワイピングクロスとして市販されている縦編の布帛に対し拭き取り試験を行った。摩擦帯電圧の値も3000Vを超えるものであり、高い払拭性能を有しない。拭取り試験を行ったときの対象領域Sの撮像画像を図8に示す。

【0078】

(試験結果)

前述の拭き取り試験を実施例1、2、3、比較例1について実施した。その結果は、表1〜表2、図8〜図11に示すとおりである。図7の縦軸は汚れ付着面積(cm2)であり、横軸は拭取り試験を行った拭取り前と拭取り後のワイピングクロスとの種別を示す。

【0079】

【表1】

【0080】

【表2】

【技術分野】

【0001】

本発明は、眼鏡、ワイングラスおよび携帯端末画面などの対象物を拭き取った際に埃の再付着が少ない拭き取りクロスなどとして好適に実施することができるワイピングクロスに関する。

【背景技術】

【0002】

ワイピングクロスおよびその製造方法に係る従来技術は、たとえば特許文献1に記載されている。この従来技術は、マイクロファイバを用いたワイピングクロスに比べて拭き取り性能を向上し、対象物の損傷を防止するために、単繊維直径が1〜500nmのナノファイバを用いたワイピング用具およびその製造方法を提案する。

【0003】

他の従来技術は、たとえば特許文献2に記載されている。この従来技術は、少なくとも1成分がポリアミドである熱可塑性ポリマーからなるポリマーアロイ繊維を製糸し、布帛形成後にポリアミド成分以外の成分を溶解させて除去することによって、単繊維直径が10〜200nmのナノファイバを生成し、その後に布帛をポリアミド膨潤剤によって処理し、ワイピングクロスとしての布帛を製造することを提案する。

【0004】

このようなナノファイバは、単繊維直径が200nm以下となると、比表面積が飛躍的に大きくなるだけでなく繊維間に無数の数nm〜数百nmの空隙を有するため、マイクロファイバでは見られなかったナノファイバ特有の優れた吸着・吸収特性を示す。

【0005】

このため、ナノファイバは汚れを吸着・吸収しやすくなり、擦って汚れを除去するだけでなく、より対象物に損傷を与えない吸着・吸収というメカニズムでも汚れを除去することができる。吸着・吸収特性をさらに活かすためには、疎水的な汚れに対しては、ポリエステルやポリオレフィンなどの疎水性ポリマーからなるナノファイバが用いられ、親水的な汚れに対しては、ポリアミドなどの親水性ポリマーからなるナノファイバが用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−307379号公報

【特許文献2】特開2008−240184号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記特許文献1の従来技術では、マイクロファイバを用いたワイピングクロスに比べて、対象物の損傷防止、拭き取り性能などの点で改善されるけれども、機械的強度が低いという問題点がある。したがって、液晶表示パネルなどの払拭面積が大きい部品を対象物とし、工場の製造ラインなどに設置された払拭装置およびロボットなどの払拭設備に装備され、大量の対象物を連続的に払拭処理するためなどに用いる場合には、安定した払拭性能で対象物から微細な異物を確実に除去することができないという問題がある。

【0008】

また前記特許文献2の従来技術では、微細な超毛感を有し、ソフトな風合いを有することはできるけれども、これを拭き取りに使用した場合には、対象物への接触面積が小さいという問題点がある。したがって、大量の対象物を連続的に払拭処理するためなどに用いる場合には、微細な異物を対象物から短時間に除去することができず、また継続して安定した払拭性能を示すこともできないという問題点がある。

【0009】

本発明の目的は、高い払拭性能を安定して維持することができるワイピングクロスを提供することである。

【課題を解決するための手段】

【0010】

前記課題の達成が可能な、本発明にかかるワイピングクロスとは次のとおりである。

(1)単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛からなることを特徴とするワイピングクロス。

【0011】

(2)単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維が布帛表面に露出した布帛からなることを特徴とするワイピングクロス。

【0012】

(3)前記布帛は、公定水分率7%以上の吸湿性繊維を含むことを特徴とする(1)または(2)に記載のワイピングクロス。

【0013】

(4)温度20℃、相対湿度40%の環境下における摩擦帯電圧が3000V以下であることを特徴とする(3)に記載のワイピングクロス。

【0014】

(5)前記布帛は、芯糸と鞘糸とが連続交絡した芯鞘2層構造であり、かつ鞘糸が単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維である複合糸を用いた布帛であることを特徴とする(1)または(2)に記載のワイピングクロス。

【0015】

(6)前記複合糸の芯糸が公定水分率7%以上の吸湿性繊維を含むフィラメントおよび/またはスパンからなることを特徴とする(5)に記載のワイピングクロス。

【0016】

(7)前記布帛は、機械的な揉み効果処理によってナノファイバ束繊維の断面積が400μm2以下に開繊されていることを特徴とする(1)〜(6)のいずれか1つに記載のワイピングクロス。

【発明の効果】

【0017】

本発明によれば、ナノファイバによって断面積が500μm2以下のナノファイバ束繊維の立毛が形成されるパイルを有するパイル布帛からなるので、高密度でナノファイバを露出させて、ワイピングクロスが織物、編物およびパイル編物のいずれであっても、高い拭き取り性能を達成し、さらに公定水分率7%以上の吸湿性繊維を含む糸を用いることによって摩擦帯電性を低下させることができる。

【図面の簡単な説明】

【0018】

【図1】単繊維直径と単位重量あたりの表面積との関係を示すグラフである。

【図2】ワイピングクロスを構成するナノファイバ束繊維を示す図である。

【図3】本発明に従うワイピングクロスの拭取り試験に用いた試験設備を示す図である。

【図4】拭取り試験設備を側方から見た断面図である。

【図5】拭取り動作を示すガラス基板30を上方から見た平面図である。

【図6】撮像画像の濃度によるグレースケールを示す図である。

【図7】汚れ付着面積と、拭取り試験を行った拭取り前と拭取り後のワイピングクロスとの種別との関係を示す図である。

【図8】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて比較例1の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図9】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例1の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図10】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例2の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図11】拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例3の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【図12】図12(1)および図12(2)は実施例2の脱海後のナノファイバをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図である。

【図13】図13(1)および図13(2)は実施例2の脱海・エアフロー後のナノファイバをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図である。

【発明を実施するための形態】

【0019】

本発明者らは、安定した拭き取り性能に優れるワイピングクロスについて種々の検討を行ったところ、単繊維直径が500nm以下のナノファイバからなる特定の断面積のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛にすることによって、好ましくは公定水分率7%以上の吸湿性繊維を含む糸を用いることによって、優れた拭き取り性能、制電性を有するワイピングクロスが得られることを見出し、本発明をなすに至った。

【0020】

本発明においては、単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛からなることを特徴とするものである。

【0021】

図1は、単繊維直径と単位重量あたりの表面積との関係を示すグラフであり、図2は、ワイピングクロスを構成するナノファイバ束繊維を示す図である。中でも、パイル長が1mm以上、10mm以下の布帛であること、パイル密度が240本/m2以上、3000000本/m2以下の布帛であることが好ましい。パイル密度とは、1m2当たりのパイル本数を指す。パイルは、カットパイル、ループパイルのいずれでもよい。

【0022】

ナノファイバ束繊維を構成する単繊維は、単繊維直径が1nm以上500nm以下であることが好ましい。さらに繊維のしなやかさを付与する観点から、太繊度の単繊維がほとんど存在しないことが好ましい。より具体的には、単繊維直径が500nmを超える単繊維のナノファイバ全体に対する繊維比率が3%以下であることが好ましく、単繊維直径が200nm以上の単繊維のナノファイバ全体に対する繊維比率が3%以下であることがより好ましく、単繊維直径が100nm以上の単繊維のナノファイバ全体に対する繊維比率が3%以下であることがさらに好ましい。

【0023】

ここで、繊維比率とは、TEM観察の単繊維直径データを用い、ナノファイバのそれぞれの単繊維の面積をSiとし、その総和を総面積(S1+S2+…+Sn)とする。また、同じ単繊維直径を持つナノファイバの頻度(個数)を数え、それらの合計面積を総面積で割ったものをその単繊維の繊維比率とする。これは全体(ナノファイバ束繊維)に対する各単繊維直径成分の重量分率(体積分率)に相当し、これが大きい単繊維直径成分がナノファイバ束繊維の性質に対する寄与が大きいことになる。

【0024】

また、本発明で用いるナノファイバにおいて、特に単繊維直径が200nm以下になると、比表面積が飛躍的に大きくなるだけでなく、繊維間に無数の数nm〜数百nmの空隙を有するため、従来のマイクロファイバでは見られなかったナノファイバ特有の優れた吸着・吸収特性を示す。またパイル布帛によってワイピングクロスを実現しているので、拭取りの対象となる物体表面への接触面積を大きくすることができ、また紙などに比べて機械的強度を強くすることができる。

【0025】

このため、ナノファイバは汚れを吸着・吸収しやすくなり、擦って汚れを除去するだけでなく、眼鏡レンズなどの光学部品およびワイングラスなどのガラス容器などの拭取り対象物に損傷を与えず、液晶パネルのガラス基板などの精密払拭対象物から微細な汚れを確実に除去することができる。吸着・吸収特性をさらに活かすためには、疎水的な汚れに対してはポリエステルやポリオレフィンなどの疎水性ポリマーからなるナノファイバを、親水的な汚れに対しては、ポリアミドなどの親水性ポリマーからなるナノファイバを用いるようにしてもよい。

【0026】

さらに、上記吸着・吸収特性は、ナノファイバに様々なガスや液体、また機能性薬剤を坦持することができることを意味するだけでなく、それらの徐放性にも優れている。

【0027】

また、液体が単繊維間に坦持されるため、液体保持性能が前記従来技術のワイピングクロスに比べて飛躍的に向上され、多量の液体を保持できるだけでなく、ナノファイバ束繊維からこぼれにくいという性質を示すようになる。

【0028】

ナノファイバの製造方法は特に限定されるものではないが、例えば以下のような方法を採用することができる。すなわち、2種類以上の溶剤に対する溶解性の異なるポリマーをアロイ化したポリマーアロイ溶融体となし、これを紡糸した後、冷却固化して繊維化する。そして必要に応じて延伸・熱処理を施しポリマーアロイ繊維を得る。そして、易溶解性ポリマーを溶剤で除去することによって、ナノファイバ束繊維を得ることができる。こうして、ナノファイバによって断面積が500μm2以下のナノファイバ束繊維が作製される。ナノファイバ束繊維の断面積を500μm2以下とすることによって、断面積が500μm2を超える場合に比べて、糸の表面積が格段に大きくなり、これによって、拭き取り効果を向上させることができる。

【0029】

このように極めて細い繊維が高密度で存在することによって、ナノファイバが対象物表面の細かな凹凸に容易に入り込み、汚れを除去し易くなるのである。さらに、特に織編物ではナノファイバ同士が集合し、ナノファイバ束繊維を形成している場合があるが、本件発明では、このナノファイバ束繊維中の単繊維の数が多い(1万〜200万本程度)ため、ナノファイバ束繊維が容易に変形することができ、対象物に傷を付けにくいのである。一方、従来のマイクロファイバを用いたワイピングクロスでは、マイクロファイバ束繊維中の単繊維の数が少ない(数十〜2000本程度)ため、マイクロファイバ束繊維の変形に制限があり、これにより対象物に傷を付ける場合がある。

【0030】

ナノファイバを用いたワイピングクロスと、マイクロファイバを用いたワイピングクロスとに、同一条件で機械的な処理を行った場合、1つのマイクロファイバ束繊維に含まれるマイクロファイバの単繊維の数は、1つのナノファイバ束繊維に含まれるナノファイバの単繊維の数よりも少なくなる。1つのナノファイバ束繊維に含まれる単繊維は、太くて少数である場合よりも、細くて多数である場合の方が、変形しやすくすることができる。

【0031】

本発明におけるワイピングクロスにおいて、パイル長が1mm未満である場合、ナノファイバによる微細な凹凸が対象物に入り込みにくく、汚れを効率的に払拭できない。パイル長が10mmを超えると、汚れがパイルに付着したままとなり、周囲を汚染する。

【0032】

また、パイル密度が240本/m2未満である場合、対象物への接触面積が小さくなり、汚れを安定して払拭できない。また3000000本/m2を超えると、布帛の風合いが粗硬となり、拭き取りに適しない。

【0033】

また、本発明におけるワイピングクロスの目付は、用途に応じて任意に選択することができるが、目付が20g/m2以上、100g/m2以下のような薄地とすると、指などに巻き付けて使用したりする際、指などに織物1が貼り付きやすいのでワイピングなどの操作を行いやすい。一方、目付を100g/m2より大きく300g/m2以下のような中厚地とすることによって、眼鏡レンズおよびワイングラスなどのガラス容器などの対象物に対する手作業によるワイピングの操作性を向上することができる。

【0034】

本発明に用いる糸は、形態安定性や嵩高性を確保するため、単繊維直径が1μm〜50μmの繊維が混用される。このような混用品中のナノファイバの存在形態は、混繊、カバーリング、合撚、混綿、混紗、積層、コーティングなど多様な形態が採用されてもよい。特に、混綿、混紗、コーティング時には、混用する繊維は単繊維直径が1μm〜7μmのマイクロファイバとすることが、ナノファイバとの馴染みの点から好ましい。

また、地組織に伸縮性を付与するため、スパンボンドなどの伸縮糸が挿入されてもよい。

【0035】

また、該ワイピングクロスはナノファイバ束繊維が布帛表面に露出した布帛からなることが好ましい。ナノファイバ束繊維が布帛表面に露出することにより、ナノファイバが対象物表面の細かな凹凸に容易に入り込み、汚れを除去し易くなる。

【0036】

また、本発明の布帛においては、公定水分率7%以上の吸湿性繊維を含む糸を用いることが好ましい。前記糸を用いた場合、湿ると分子鎖間の水素結合が弱くなり、イオンが分散しやすい状態となるため、払拭時に対象物との摩擦による静電気の発生を抑制し、高い制電性を実現することができる。

【0037】

また、本発明においては、20℃、相対湿度40%の環境下における摩擦帯電圧が3000V以下であることが拭き取り性の点で好ましく、さらには、2000V以下であることがより好ましい。

【0038】

さらに、本発明の布帛においては、芯糸と鞘糸とが連続交絡した芯鞘2層構造であり、かつ鞘糸が単繊維直径500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維からなる複合糸を用いた布帛であることが好ましい。芯糸は、1または複数本の繊維から形成され、その繊維軸線の周囲の外方から複数本の鞘糸が芯糸を囲繞していることが好ましい。芯糸と鞘糸とは互いに交絡し、芯糸および鞘糸のそれぞれを構成する各繊維は、大略的に互いに平行に延びることがさらに好ましい。該複合糸は、パイル長が0.1mm以上0.5mm未満、パイル数が100個/m以上のループ部分が形成されていることがさらに好ましい。パイル長が0.1mm未満の場合、ナノファイバの露出率が低下するため、拭き取り性能に乏しいものとなる。またパイル長が0.5mmを超えると、製織性、製編性が悪くなる傾向があり好ましくない。

【0039】

さらに、該複合糸の芯糸に公定水分率7%以上の吸湿性繊維からなるフィラメントおよび/またはスパンを用いると、高い制電性を実現することが可能となる。公定水分率7%以上の吸湿性繊維として、例えばセルロース繊維が挙げられるが、分子構造中に複数の水酸基を有するため、払拭時の織物1と対象物との摩擦による静電気の発生を抑制し、高い制電性を実現することができる。

【0040】

このような制電性の付与は、帯電防止剤などによる表面処理、導電性の高い材料の繊維素材への練込み法、導電性カーボン含有繊維などの導電性繊維の混入法などによっても実現可能であり、要求される制電性に応じてこれらの手法のうちの1つが用いられてもよく、複数の手法を適宜組み合わせて用いられてもよい。

【0041】

本発明では、単繊維直径500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維である鞘糸を、芯糸に対して15%以上、50%以下の範囲で過供給して交絡させた複合糸を用いて製織または編成した後、脱海処理することが好ましい。脱海工程では、質量濃度1.0%以上、10%以下のNaOH水溶液を用い、処理温度は60℃以上120℃以下とする。NaOH濃度が1%未満では、ナノファイバの脱海が完全に行われず、10%を超えると、ナノファイバに含まれるポリアミド系溶出成分が溶け出してしまう。また処理温度は、60℃未満ではナノファイバの脱海が完全に行われず、120℃よりも高温ではポリアミドが脆化してしまうからである。原糸の鞘糸において島を成す難溶解性ポリマーが、たとえばポリエステルである場合には、処理温度は、135℃以下とする。

【0042】

また脱海処理した後、起毛処理してもよい。このときマイクロファイバ以上に太い繊維を対象にすることは、避けることが好ましい。

【0043】

本発明の布帛は、機械的な揉み効果処理によってナノファイバ束繊維の断面積が400μm2以下に開繊されていることが好ましい。機械的な揉み効果処理とは、エアフロー、ニードルパンチ、カムフィットなどの揉み効果のある機械的な処理を実施して、ナノファイバを分散させ、ナノファイバ束繊維間に無数の数nm〜数百nmの空隙を与えることが可能となる。ナノファイバ束繊維の断面積を400μm2以下にすることで、拭き取り性能がさらに向上する。

【0044】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。なお、拭き取り試験の測定法、評価法等は下記のとおりである。

【0045】

(試験設備)

図3は、本発明に従うワイピングクロスの拭取り試験に用いた試験設備を示す図であり、図4は、拭取り試験設備を側方から見た断面図であり、図5は、拭取り動作を示すガラス基板30を上方から見た平面図である。図6は、撮像画像の濃度によるグレースケールを示す図であり、図7は、汚れ付着面積と、拭取り試験を行った拭取り前と拭取り後のワイピングクロスとの種別との関係を示す図である。本件発明者は、本発明に従うワイピングクロスの拭取り性能を確認するため、次の拭取り試験を行った。

【0046】

(試験方法)

ガラス基板30に定量の汚れ物質31をスポット状に付着させ、拭取り動作を行った後、拭取り動作の前後にガラス基板30の表面をカメラで撮像し、画像処理によって拭取り前後の汚れ物質31の付着状況を、図6に示すように、目視感覚に対応した5段階の濃度に分類してその面積を測定した。

【0047】

(汚れ付着条件)

平均粒径13〜90μmのカーボンブラック16.7wt%、牛脂極度硬化油20.8wt%、流動パラフィン62.5wt%のペーストを汚れ物質31として準備し、このペーストを15wt%のヘキサン希釈液50μmリットルを清浄なガラス基板30上に滴下し、常温で1時間以上、放置してヘキサンを風乾させて、スポット状に汚れ物質31を付着させた。

【0048】

(拭取り条件)

この拭取り試験に用いた拭取り装置は、財団法人 日本化学繊維検査協会の拭取り試験機を用いた。拭取り試験機は、基台32と直径3cmの直円柱状の金属製摩擦子33とを備え、この基台32に厚みが一様な長さ9cm、幅5cmのガラス基板30を水平に載置し、このガラス板30の中心にスポット状の前述の汚れ物質31を付着させ、汚れを中心とした一定面積Sを解析対象として拭き取り前後の汚れ付着状況を撮像し、その撮像画像を画像処理することによって汚れ物質31の付着状況を数値化し、汚れ付着性を評価した。

【0049】

撮像画像の取得には、画像解析の容易性、分解性能を考慮してスキャナを用いて撮像した。このスキャナによって汚れの画像を取り込むことによって、基準スケールがなくても、取り込み時の解像度から、汚れの面積の算出が可能となる。スキャナにより取り込む際の解像度は、300dpiで、8bitのグレースケールの階調表示とした。

【0050】

汚れ物質31の拭取り試験では、摩擦子33の片側の端面に、厚さ2mmのシリコン製ゴム34を貼り付け、ワイピングクロス35によって摩擦子33およびシリコン製ゴム34を包み、図5の平面視で直交するX軸およびY軸のXY座標系において、X軸方向に±6cm、Y軸方向に±2cmの範囲を、押圧荷重5g/cm2で押圧した状態でジグザグ状に移動させて拭取りを行った。ガラス基板30の厚み方向に見たときの摩擦子33の形状は、図5に示すように円形であり、ガラス基板30上において摩擦子33が移動する範囲は、汚れ物質31をスポット状に付着させた中央位置を中心に、X軸方向に±6cm、Y軸方向に±2cm移動する範囲である。

【0051】

摩擦子33の移動は、XY平面に垂直な回転軸線まわりに回転速度8.33rpmで回転させながら、X軸方向に移動速度10cm/min、Y軸方向に移動速度66.7cm/minでガラス基板30に沿ってジグザグ移動を5往復、繰り返した。画像処理の対象領域Sは、X軸方向に2cm、Y軸方向に2cmの矩形領域とした。なお、図8〜図11中の符号「N」は、テストピースの数を表している。

【0052】

図8は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて比較例の拭取り試験を行ったときの対象領域Sの撮像画像を示す図であり、図9は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例1の拭取り試験を行ったときの対象領域Sの撮像画像を示す図であり、図10は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例2の拭取り試験を行ったときの対象領域Sの撮像画像を示す図であり、図11は、拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けて実施例3の拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。

【0053】

図8〜図11は拭取り試験機にガラス基板30をその長手方向がY軸と平行および垂直となるように取り付けてワイピングクロスの拭取り試験を行ったときの対象領域Sの撮像画像を示す図である。同図において、(1)は拭取り前の撮像画像を示し、(2)〜(4)は、ガラス基板30をその長手方向がY軸と平行となるように取り付けて拭取り試験を行ったときの対象領域Sの拭取り後の撮像画像を示し、(5)〜(7)は、ガラス基板30をその長手方向がY軸と垂直となるように取り付けて拭取り試験を行ったときの対象領域Sの撮像画像を示す。

【0054】

また、実施例に用いた複合糸の製造について以下の参考例に示した。

参考例1

芯糸としてナイロンとポリエステルの海島複合原糸56dtex−18f、鞘糸として分割後の単繊維が500nm以下で構成されたナノファイバ112dtex−34fを使用し、鞘糸に捩り変形を与えた後、捩り変形を与えない芯糸と交絡させて複合化し、芯鞘2層構造の複合ループヤーンが得られた。得られた複合ループヤーンは、トータル繊度200dtex、ループ長0.5mm以下のループ数が405個/m、ループ長0.5mmより長いループ数が21個/mであった。

【0055】

参考例2

芯糸として公定水分率が10%以上のレーヨン原糸100dtex−72f、鞘糸としてナイロンとポリエステルの海島複合原糸112dtex−36fを使用し、鞘糸に捩り変形を与えた後、捩り変形を与えない芯糸と交絡させて複合化し、芯鞘2層構造の複合ループヤーンが得られた。得られた複合ループヤーンは、トータル繊度240dtex、ループ長0.5以下のループ数が398個/m、ループ長0.5mmより長いループ数が19個/mであった。

【0056】

参考例3

芯糸として公定水分率が10%以上のレーヨン原糸100dtex−72f、鞘糸として分割後の単繊維が500nm以下で構成されたナノファイバ112dtex−34fを使用し、鞘糸に捩り変形を与えた後、捩り変形を与えない芯糸と交絡させて複合化し、芯鞘2層構造の複合ループヤーンが得られた。得られた複合ループヤーンは、トータル繊度250dtex、ループ長0.5mmより長いループ数が10個/mであった。

【0057】

参考例4

芯糸としてナイロンとポリエステルの海島複合原糸56dtex−18f、鞘糸として分割後の単繊維が500nm以下で構成されたナノファイバ112dtex−34fを使用し、芯鞘2層構造の複合糸を得た。得られた複合糸にはループを有していなかった。

【0058】

参考例5

芯糸として公定水分率が10%以上のレーヨン原糸100dtex−72f、鞘糸としてナイロンとポリエステルの海島複合原糸112dtex−36fを使用し、芯鞘2層構造の複合糸を得た。得られた複合糸にはループを有していなかった。

【0059】

実施例1

参考例1の複合ループヤーンを経糸に、参考例2の複合ループヤーンを緯糸に用い、綾織物をエアジェットルームで製織した。

【0060】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度164本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好であった。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。拭取り試験を行ったときの対象領域Sの撮像画像を図9に示す。

【0061】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、バンドル状になっているナノファイバ束繊維の断面積は10〜250μm2となった。

【0062】

実施例2

分割後の単繊維が500nm以下で構成されたナノファイバ78dtex−24fをパイルに使用し、ポリエステルフィラメント56dtex−24fをベース生地とするダブルラッセルを編立後、センターカット処理を行い、パイルを有する経編地を得た。引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施し、さらにエアフロー処理を行い、コース方向の糸密度47本/2.54cm、ウエル方向の糸密度34本/2.54cm、パイル長が1mm以上、パイル密度が240本/m2以上のワイピングクロスを得た。ワイピングクロスの拭取り性は非常に良好であり、風合い・拭取り性に優れるものであった。拭取り試験を行ったときの対象領域Sの撮像画像を図10に示す。

【0063】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0064】

図12(1)および図12(2)は実施例2のエアフロー処理前のワイピングクロスをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図であり、図13(1)および図13(2)は実施例2の脱海・エアフロー処理後のワイピングクロスをコース方向に切断した断面を示す電子顕微鏡による拡大写真を示す図である。前記図面に示すように、エアフローによる揉み効果によって、ワイピングクロスを構成するナノファイバ束繊維を分散させることができることが確認された。ナノファイバ束繊維の断面積は300〜550μm2であったが、エアフロー後、ナノファイバ集合体の断面積は10〜250μm2となった。このようにナノファイバを分散させることによって、単繊維直径が500nm以下となり、比表面積が飛躍的に大きくなるだけでなく繊維間に無数の数nm〜数百nmの空隙を有するため、従来のマイクロファイバでは見られなかったナノファイバ特有の優れた吸着・吸収特性が得られることが確認された。

【0065】

実施例3

参考例1の複合ループヤーンを縦糸に、参考例3の複合ループヤーンを緯糸に用い、綾織物をエアジェットルームで製織した。

【0066】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度166本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好ではなかったが、固まりの汚れはきれいに拭き取ることができた。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。拭取り試験を行ったときの対象領域Sの撮像画像を図11に示す。

【0067】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0068】

実施例4

参考例4の複合糸を縦糸に、参考例5の複合糸を緯糸に用い、綾織物をエアジェットルームで製織した。

【0069】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度166本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好であった。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。このとき、ナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維が布帛表面に露出していることを確認した。

【0070】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0071】

実施例5

参考例1の複合ループヤーンを経糸に、参考例2の複合ヤーンを緯糸に用い、パイルを有する綾織物をエアジェットルームで製織した。

【0072】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、タテ密度164本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は良好であった。摩擦帯電圧の値も2000V未満と良好であり、風合い・拭取り性に優れるものであった。

【0073】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0074】

実施例6

参考例1の複合ループヤーンを経糸および緯糸に用い、パイルを有する綾織物をエアジェットルームで製織した。

【0075】

引き続き、生機を常法に従って精練、脱海、染色、仕上げを実施した後、エアフロー処理を行い、タテ密度164本/2.54cm、ヨコ密度100本/2.54cmのワイピングクロスを得た。ワイピングクロスの拭取り性は不良であった。

【0076】

このとき、生地を構成するナノファイバの単繊維直径は20〜100nmで、ナノファイバ束繊維の断面積は10〜250μm2となった。

【0077】

比較例1

マイクロファイバを用いたワイピングクロスとして市販されている縦編の布帛に対し拭き取り試験を行った。摩擦帯電圧の値も3000Vを超えるものであり、高い払拭性能を有しない。拭取り試験を行ったときの対象領域Sの撮像画像を図8に示す。

【0078】

(試験結果)

前述の拭き取り試験を実施例1、2、3、比較例1について実施した。その結果は、表1〜表2、図8〜図11に示すとおりである。図7の縦軸は汚れ付着面積(cm2)であり、横軸は拭取り試験を行った拭取り前と拭取り後のワイピングクロスとの種別を示す。

【0079】

【表1】

【0080】

【表2】

【特許請求の範囲】

【請求項1】

単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛からなることを特徴とするワイピングクロス。

【請求項2】

単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維が布帛表面に露出した布帛からなることを特徴とするワイピングクロス。

【請求項3】

前記布帛は、公定水分率7%以上の吸湿性繊維を含むことを特徴とする請求項1または2に記載のワイピングクロス。

【請求項4】

温度20℃、相対湿度40%の環境下における摩擦帯電圧が3000V以下であることを特徴とする請求項3に記載のワイピングクロス。

【請求項5】

前記布帛は、芯糸と鞘糸とが連続交絡した芯鞘2層構造であり、かつ鞘糸が単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維である複合糸を用いた布帛であることを特徴とする請求項1または2に記載のワイピングクロス。

【請求項6】

前記複合糸の芯糸が公定水分率7%以上の吸湿性繊維を含むフィラメントおよび/またはスパンからなることを特徴とする請求項5に記載のワイピングクロス。

【請求項7】

前記布帛は、機械的な揉み効果処理によってナノファイバ束繊維の断面積が400μm2以下に開繊されていることを特徴とする請求項1〜6のいずれか1つに記載のワイピングクロス。

【請求項1】

単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維を形成し、該束繊維の立毛が形成されるパイルを有する布帛からなることを特徴とするワイピングクロス。

【請求項2】

単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維が布帛表面に露出した布帛からなることを特徴とするワイピングクロス。

【請求項3】

前記布帛は、公定水分率7%以上の吸湿性繊維を含むことを特徴とする請求項1または2に記載のワイピングクロス。

【請求項4】

温度20℃、相対湿度40%の環境下における摩擦帯電圧が3000V以下であることを特徴とする請求項3に記載のワイピングクロス。

【請求項5】

前記布帛は、芯糸と鞘糸とが連続交絡した芯鞘2層構造であり、かつ鞘糸が単繊維直径が500nm以下のナノファイバが、繊維軸方向に沿って複数本密着したナノファイバ集合体からなる断面積が500μm2以下のナノファイバ束繊維である複合糸を用いた布帛であることを特徴とする請求項1または2に記載のワイピングクロス。

【請求項6】

前記複合糸の芯糸が公定水分率7%以上の吸湿性繊維を含むフィラメントおよび/またはスパンからなることを特徴とする請求項5に記載のワイピングクロス。

【請求項7】

前記布帛は、機械的な揉み効果処理によってナノファイバ束繊維の断面積が400μm2以下に開繊されていることを特徴とする請求項1〜6のいずれか1つに記載のワイピングクロス。

【図1】

【図3】

【図4】

【図7】

【図2】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図3】

【図4】

【図7】

【図2】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−70795(P2012−70795A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216140(P2010−216140)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000182247)サカイオーベックス株式会社 (35)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(594182786)八田経編株式会社 (3)

【出願人】(597122792)原田商事株式会社 (4)

【出願人】(392017624)平松産業株式会社 (15)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000182247)サカイオーベックス株式会社 (35)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(594182786)八田経編株式会社 (3)

【出願人】(597122792)原田商事株式会社 (4)

【出願人】(392017624)平松産業株式会社 (15)

【Fターム(参考)】

[ Back to top ]