ワイヤソー装置及び切断加工方法

【課題】揺動型のワイヤソー装置を用いた切断加工において、切断用ワイヤの断線率を低下させつつ、ワークの切断速度を増大させる。

【解決手段】ワイヤソー装置1は、複数のワイヤガイド2に螺旋状に巻き付けられた切断用ワイヤ3を走行させると同時にワイヤガイド2と共に切断用ワイヤ3を揺動させながら、切断用ワイヤ3に被加工物Wを押し当てて切断加工を行う。ワイヤソー装置1は、被加工物Wが円弧状の加工形状を持つように、被加工物Wを保持する保持手段51の位置を切断用ワイヤ3の揺動角度に応じて制御する制御手段8を備えている。

【解決手段】ワイヤソー装置1は、複数のワイヤガイド2に螺旋状に巻き付けられた切断用ワイヤ3を走行させると同時にワイヤガイド2と共に切断用ワイヤ3を揺動させながら、切断用ワイヤ3に被加工物Wを押し当てて切断加工を行う。ワイヤソー装置1は、被加工物Wが円弧状の加工形状を持つように、被加工物Wを保持する保持手段51の位置を切断用ワイヤ3の揺動角度に応じて制御する制御手段8を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばシリコンインゴット等の被加工物を切断するワイヤソー装置及び切断加工方法に関する。

【背景技術】

【0002】

従来より、一般的に、シリコンインゴット等の被加工物(以下、ワークと称する)から薄板状のウェーハを切り出す手段としてワイヤソー装置が用いられている。ワイヤソー装置においては、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させながら、切断用ワイヤにワークを押し当てることによって、複数箇所でワークを同時に切断している。

【0003】

また、例えば、特許文献1に開示されているワイヤソー装置においては、ワイヤガイド(ワークローラ)によって切断用ワイヤを走行させると同時にワイヤガイドと共に切断用ワイヤを揺動させながら、ワークに対して切断加工を行っている。このようにすると、切断用ワイヤを揺動させない場合と比較して、ワークと切断用ワイヤとの接触距離が短くなるため、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平01−171753号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されているワイヤソー装置においては、図6(a)及び(b)に示すように、ワイヤガイド(ワークローラ)101と共に切断用ワイヤ102を揺動させながら、切断用ワイヤ102にワークWを押し当てていくと、ワークWの加工形状は略V字になる。その結果、今後のワークの大口径化に伴って、ワークWと切断用ワイヤ102との接触距離が長くなるので、研削力が低下して切断速度が低下してしまうと共に切り粉の排出性が悪くなって加工精度が劣化してしまう。また、切断用ワイヤ102の揺動角度が大きくなったときに、研削力の低下に起因して切断用ワイヤ102にたわみが生じてしまう。特に、ワークWを保持するテーブル等の保持部材の移動速度を上げることによってワークWの切断速度を大きくしようとした場合には、切断用ワイヤ102のたわみがより大きくなって断線が生じてしまうおそれがある。

【0006】

前記に鑑み、本発明は、揺動型のワイヤソー装置を用いた切断加工において、切断用ワイヤの断線率を低下させつつ、ワークの切断速度を増大させることができるようにすることを目的とする。

【課題を解決するための手段】

【0007】

前記の目的を達成するために、本発明に係るワイヤソー装置は、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行うワイヤソー装置であって、前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御する制御手段を備えている。

【0008】

本発明に係るワイヤソー装置によると、被加工物が円弧状の加工形状を持つように、被加工物を保持する保持手段の位置を切断用ワイヤの揺動角度に応じて制御する。言い換えると、揺動する切断用ワイヤの延びる方向が常に被加工物の加工形状である円弧の接線方向となるように、被加工物を保持する保持手段の位置を制御する。このため、切断用ワイヤと被加工物とを点接触させながら、つまり、切断用ワイヤと被加工物との接触距離を最小化しながら、切断加工を行うことができるので、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。また、切断用ワイヤと被加工物とを点接触させながら切断加工を行うことができるため、切断用ワイヤの揺動角度によらず切断用ワイヤのたわみを小さく抑制することができるので、切断用ワイヤの断線率を低下させることができる。

【0009】

本発明に係るワイヤソー装置において、前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動すると、前述の効果を確実に得ることができる。

【0010】

本発明に係るワイヤソー装置において、前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、A≧L/(2×sinθ)であると、切断用ワイヤの揺動角度が大きくなった場合にも、切断用ワイヤと被加工物とが線接触することを防止することができる。

【0011】

本発明に係るワイヤソー装置において、前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていってもよいし、又は、前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させなくてもよい。このようにすると、切断加工の開始直後における被加工物の切断長が小さい被加工物、例えば円柱状の被加工物を効率よく切断することができる。

【0012】

本発明に係るワイヤソー装置において、前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、P=P0−((r+A)/cosθ−(r+A))であると、各ワイヤガイド中心を結ぶ線上の中点に揺動中心が位置する場合に、前述の効果を確実に得ることができる。

【0013】

本発明に係るワイヤソー装置において、前記切断用ワイヤは固定砥粒ワイヤであると、例えばサファイアや炭化ケイ素(SiC)等の難削材からなる被加工物の切断を行うことができる。

【0014】

また、本発明に係る切断加工方法は、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行う切断加工方法であって、前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御する。

【0015】

本発明に係る切断加工方法によると、被加工物が円弧状の加工形状を持つように、被加工物を保持する保持手段の位置を切断用ワイヤの揺動角度に応じて制御する。言い換えると、揺動する切断用ワイヤの延びる方向が常に被加工物の加工形状である円弧の接線方向となるように、被加工物を保持する保持手段の位置を制御する。このため、切断用ワイヤと被加工物とを点接触させながら、つまり、切断用ワイヤと被加工物との接触距離を最小化しながら、切断加工を行うことができるので、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。また、切断用ワイヤと被加工物とを点接触させながら切断加工を行うことができるため、切断用ワイヤの揺動角度によらず切断用ワイヤのたわみを小さく抑制することができるので、切断用ワイヤの断線率を低下させることができる。

【0016】

本発明に係る切断加工方法において、前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動すると、前述の効果を確実に得ることができる。

【0017】

本発明に係る切断加工方法において、前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、A≧L/(2×sinθ)であると、切断用ワイヤの揺動角度が大きくなった場合にも、切断用ワイヤと被加工物とが線接触することを防止することができる。

【0018】

本発明に係る切断加工方法において、前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていってもよいし、又は、前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させなくてもよい。このようにすると、切断加工の開始直後における被加工物の切断長が小さい被加工物、例えば円柱状の被加工物を効率よく切断することができる。

【0019】

本発明に係る切断加工方法において、前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、P=P0−((r+A)/cosθ−(r+A))であると、各ワイヤガイド中心を結ぶ線上の中点に揺動中心が位置する場合に、前述の効果を確実に得ることができる。

【0020】

本発明に係る切断加工方法において、前記切断用ワイヤは固定砥粒ワイヤであると、例えばサファイアや炭化ケイ素(SiC)等の難削材からなる被加工物の切断を行うことができる。

【発明の効果】

【0021】

本発明によると、揺動型のワイヤソー装置を用いた切断加工において、切断用ワイヤの断線率を低下させつつ、ワークの切断速度を増大させることができる。従って、加工コストを低減しつつ、加工時間を短縮して生産性を向上させることができる。

【図面の簡単な説明】

【0022】

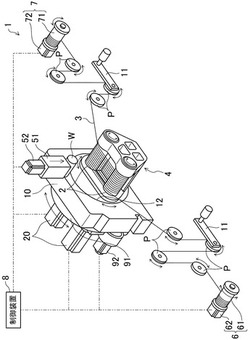

【図1】図1は、実施形態に係るワイヤソー装置の全体構成を示す図である。

【図2】図2は、実施形態に係る切断加工方法におけるワーク移動軸Xと切断用ワイヤの揺動との関係を示す図である。

【図3】図3は、実施形態に係る切断加工方法における加工円弧と切断用ワイヤの揺動との関係を示す図である。

【図4】図4は、実施形態に係る切断加工方法において揺動角度の変化に伴って切断用ワイヤと加工円弧との接触状態が変化する様子を模式的に示す図である。

【図5】図5は、実施形態に係る切断加工方法における揺動角度及びテーブル位置の時間変化の一例を示す図である。

【図6】図6(a)は、従来のワイヤソー装置の問題点を示す図であり、図6(b)は、図6(a)の要部を拡大して示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の一実施形態に係るワイヤソー装置及び切断加工方法について、図面を参照ながら説明する。

【0024】

図1は、本実施形態に係るワイヤソー装置の全体構成を示す図である。図1に示すワイヤソー装置1は、例えば半導体装置や太陽電池等の製造に用いられるシリコンインゴット等の被加工物(以下、ワークWと称する)を複数箇所で同時に薄板状ウェーハに切断するために使用される。

【0025】

図1に示すように、ワイヤソー装置1は、貫通孔12が形成された側壁プレート10を備えており、当該側壁プレート10の貫通孔12には、回転軸心が水平方向に延びる揺動円板91が回動自在に取り付けられている。揺動円板91における側壁プレート10の正面側には、上方が開放され且つ側面視で略コ字状の形状を持つワイヤガイド支持部4が取り付けられている。揺動円板91における側壁プレート10の背面側には、サーボモータ制御され且つ回転軸心が水平方向に延びる2つのワイヤガイド駆動モータ20が取り付けられている。側壁プレート10の背面におけるワイヤガイド駆動モータ20の側方には、揺動円板91を揺動駆動させる揺動駆動モータ92が取り付けられている。揺動駆動モータ92は、図示していないタイミングベルト等を通じて、回転力を揺動円板91に伝達し、揺動円板91をその軸心周りに所定の角度範囲で揺動させる。

【0026】

ワイヤガイド支持部材4には、並列配置された2つのワイヤガイド2が回転自在に取り付けられている。各ワイヤガイド2の回転軸は、各ワイヤガイド駆動モータ20の出力軸に連結されており、各ワイヤガイド駆動モータ20の回転駆動により、各ワイヤガイド2はその水平軸心周りに回転する。尚、揺動円板91の軸心(以下、揺動中心と称することもある)は、各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点に位置している。

【0027】

各ワイヤガイド2には、ワークWを切断するための1本のワイヤ(以下、切断用ワイヤ3と称する)が各ワイヤガイド2の水平軸心方向に所定のピッチで螺旋状に巻き付けられている。切断用ワイヤ3の一端側は、一方のワイヤガイド2の外側に位置しており、複数の円盤状プーリPに案内されながらワイヤ供給装置6まで延びている。ワイヤ供給装置6は、切断用ワイヤ3の新線部分が巻装された供給側ボビン61と、当該供給側ボビン61を回転駆動させるアシストモータ62とを備えており、これにより、切断用ワイヤ3をワイヤガイド2へ送り出している。切断用ワイヤ3の他端側は、他方のワイヤガイド2の外側に位置しており、複数の円盤状プーリPに案内されながらワイヤ巻取装置7まで延びている。ワイヤ巻取装置7は、ワイヤガイド2から送り出される切断用ワイヤ3を巻き取る巻取側ボビン71と、当該巻取側ボビン71を回転駆動させるアシストモータ72とを備えている。尚、切断用ワイヤ3の張力を制御するために、各ワイヤガイド2の外側に配置されている円盤状プーリPの1つにテンションアーム11が取り付けられている。

【0028】

本実施形態のワイヤソー装置1においては、ワイヤガイド駆動モータ20並びにアシストモータ62及び72の回転駆動により、切断用ワイヤ3に対して、前述の送り出しと、当該送り出し長さよりも所定長さだけ小さい巻き取りとを交互に繰り返し行う。これにより、切断用ワイヤ3の新線部分がワイヤ供給装置6側から順次繰り出され、ワイヤ巻取装置7側へ送り出される。

【0029】

各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点(つまり揺動中心)の上方には、各ワイヤガイド2に巻き付けられた切断用ワイヤ3と対向するように略直方体状のワーク保持部材51が配設されている。ワーク保持部材51の下端にはワークWが保持される一方、ワーク保持部材51の上端には、サーボモータ制御されるワーク昇降モータ52が取り付けられている。

【0030】

本実施形態においては、切断用ワイヤ3を走行させている状態でワーク昇降モータ52を回転駆動すると、図示していないボールネジ機構によってワーク保持部材51が下降してワークWが切断用ワイヤ3に押し付けられ、それにより、複数箇所でウェーハが同時に切り出される。

【0031】

また、図1に示すように、ワイヤガイド駆動モータ20、ワーク昇降モータ52、アシストモータ62及び72並びに揺動駆動モータ92には、これらのモータを制御する制御装置8が接続されている。制御装置8は、図示していないが、中央演算処理装置(CPU)及び制御プログラムが格納されたメモリ等を備えている。制御装置8は、切断用ワイヤ3の送り出し及び巻き取りを交互に繰り返しながら切断用ワイヤ3の新線部分が順次繰り出されるように、ワイヤガイド駆動モータ20並びにアシストモータ62及び72を制御している。また、制御装置8は、ワーク保持部材51が昇降するようにワーク昇降モータ52を制御していると共に、各ワイヤガイド2と共に切断用ワイヤ3が揺動するように揺動駆動モータ92を制御している。

【0032】

本実施形態の特徴は、制御装置8が、ワークWの加工形状が円弧状になるように、ワーク保持部材51の位置を切断用ワイヤ3の揺動角度に応じて制御することである。言い換えると、制御装置8は、揺動する切断用ワイヤ3の延びる方向が常にワークWの加工形状である円弧の接線方向となるように、ワーク保持部材51の位置を制御する。これにより、切断用ワイヤ3とワークWとを点接触させながら、つまり、切断用ワイヤ3とワークWとの接触距離を最小化しながら、切断加工を行うことができるので、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。また、切断用ワイヤ3とワークWとを点接触させながら切断加工を行うことができるため、切断用ワイヤ3の揺動角度によらず切断用ワイヤ3のたわみを小さく抑制することができるので、切断用ワイヤ3の断線率を低下させることができる。

【0033】

従って、本実施形態によると、揺動型のワイヤソー装置を用いた切断加工において、加工コストを低減しつつ、加工時間を短縮して生産性を向上させることができる。

【0034】

以下、各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点に揺動円板91の軸心(揺動中心)が位置する場合を例として、制御装置8によるワーク保持部材51の位置制御について、図2〜図5を参照しながら説明する。

【0035】

図2は、揺動中心とワークW(ワーク保持部材51)の中央とを結ぶ線(以下、ワーク移動軸Xという)と、切断用ワイヤ3の揺動との関係を示す図である。ここで、ワイヤガイド2の半径をr、切断用ワイヤ3の揺動角度(本実施形態では各ワイヤガイド2の中心(回転軸)を結ぶ線が水平方向となす角度:以下同じ)をθとすると、図2に示すように、ワーク移動軸Xと切断用ワイヤ3とが交差する点の位置C1は、揺動角度θ=0°のときの位置を基準(0)として、C1=(r/cosθ)−rと表される。

【0036】

図3は、ワークWの加工形状である円弧(以下、加工円弧という)と、切断用ワイヤ3の揺動との関係を示す図である。ここで、加工円弧の半径をAとすると、図3に示すように、加工円弧と切断用ワイヤ3とが点接触する位置(ワーク移動軸X方向の位置)C2は、揺動角度θ=0°のときの位置を基準(0)として、C2=(A/cosθ)−Aと表される。

【0037】

従って、ワーク保持部材51の基準位置をP0、ワークWが円弧状の加工形状を持つように基準位置P0に偏差量を加えたワーク保持部材51の制御位置をPとして、

P=P0−C1−C2

=P0−((r/cosθ)−r)−((A/cosθ)−A))

=P0−((r+A)/cosθ−(r+A))

と表すことができる。ここで、本実施形態のワーク保持部材51の位置制御を行わないとした場合にワーク保持部材51が例えば一定の速度V0で下降しているとすると、基準位置P0は、加工時間をtとして、P0=V0×tと表される。尚、図1に示すワイヤソー装置1の場合、基準位置P0、制御位置P及び速度V0はそれぞれ、下方向を正方向とする。

【0038】

図4は、ワイヤガイド2の半径rを111mm、加工円弧半径Aを1000mmとして、本実施形態のワーク保持部材51の位置制御を行った場合において、揺動角度θの変化に伴って切断用ワイヤ3と加工円弧との接触状態が変化する様子を模式的に示している。図4に示すように、揺動角度θの最大値が例えば10°である場合に、円弧角度(ワーク移動軸Xと切断用ワイヤ3の法線方向とがなす角度)が10°を超えてしまうと、切断用ワイヤ3とワークWとは線接触してしまう。従って、揺動角度θが大きくなった場合にも、切断用ワイヤ3とワークWとが点接触する状態を保つためには、ワークWの最大切断長(本実施形態ではワーク移動軸Xの法線方向におけるワークWの最大寸法)をLとして、加工円弧半径Aについて、A≧L/(2×sinθ)が成り立つ必要がある。

【0039】

図5は、ワイヤガイド2の半径rを111mm、加工円弧半径Aを1000mmとして、本実施形態のワーク保持部材51の位置制御を行った場合における、揺動角度θ及びワーク保持部材51の位置(図中ではテーブル位置)の時間変化の一例を示している。尚、図5においては、比較例として、本実施形態のワーク保持部材51の位置制御を行わなかった場合におけるテーブル位置の時間変化も示している。図5に示すように、比較例では、テーブル位置が単調に変化している(つまりワーク保持部材51は一定の速度で下降している)のに対して、本実施形態では、揺動角度θに応じて細かなテーブル位置制御(つまりワーク保持部材51の昇降)が行われている。比較例の切断加工により得られたウェーハと比較すると、本実施形態の切断加工により得られたウェーハにおいては、反り精度及び表面粗さがそれぞれ60%程度及び30%程度改善された。また、比較例の切断加工と比較すると、本実施形態の切断加工においては、切断用ワイヤ3の断線率が30%程度低下した。

【0040】

尚、本発明が適用可能なワイヤソー装置は、図1に示すワイヤソー装置1に限られるものではなく、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時にワイヤガイドと共に切断用ワイヤを揺動させながら、切断用ワイヤに被加工物を押し当てて切断加工を行うタイプのワイヤソー装置に本発明は広く適用可能である。例えば、図1に示すワイヤソー装置1には2つのワイヤガイド2が取り付けられていたが、3つ以上のワイヤガイドを備えたワイヤソー装置にも本発明は適用可能である。また、図1に示すワイヤソー装置1において、切断用ワイヤに砥粒を含むスラリーを供給しながら切断加工を行ってもよい。

【0041】

また、図1に示すワイヤソー装置1においては、揺動円板91の軸心(揺動中心)を、各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点に位置させたが、揺動中心の配置位置は特に限定されるものではなく、例えば、ワーク移動軸X上の任意の点に揺動中心を位置させてもよい。但し、揺動中心の配置位置に応じて、ワーク保持部材51の制御位置Pの算出式を変える必要がある。また、本実施形態では、ワーク保持部材51が一定の速度で下降している場合を想定してワーク保持部材51の基準位置P0を設定したが、基準位置P0の設定方法は特に限定されるものではなく、例えば、ワークWの切断加工の進み具合に応じてワーク保持部材51の速度が段階的に変化している場合を想定して基準位置P0を設定してもよい。

【0042】

また、本発明が適用可能なワークWの形状(加工前の形状)も特に限定されるものではなく、例えば円柱状や直方体状等の様々な形状を持つワークWに本発明は広く適用可能である。ここで、切断加工の開始直後におけるワークWの切断長(本実施形態ではワーク移動軸Xの法線方向におけるワークWの寸法)が小さい被加工物、例えば円柱状の被加工物を効率よく切断するために、ワークWに対する切断加工が進むに従って、加工円弧半径Aを小さくしていってもよい。或いは、ワークWに対する切断加工の開始直後は、切断用ワイヤを揺動させなくてもよい。また、ワークWの材質もシリコン等に特に限定されるものではないが、ワークWが例えばサファイアや炭化ケイ素(SiC)等の難削材からなる場合には、切断用ワイヤとして固定砥粒ワイヤを用いることが好ましい。切断用ワイヤとして固定砥粒ワイヤを用いる場合、砥粒を含むスラリーに代えて、冷却用の水等を供給しながら切断加工を行ってもよい。

【産業上の利用可能性】

【0043】

本発明は、例えばシリコンインゴット等の被加工物を切断するワイヤソー装置及び切断加工方法に好適である。

【符号の説明】

【0044】

1 ワイヤソー装置

2 ワイヤガイド

3 切断用ワイヤ

4 ワイヤガイド支持部

6 ワイヤ供給装置

7 ワイヤ巻取装置

8 制御装置

10 側壁プレート

11 テンションアーム

12 貫通孔

20 ワイヤガイド駆動モータ

51 ワーク保持部

52 ワーク昇降モータ

61 供給側ボビン

62 アシストモータ

71 巻取側ボビン

72 アシストモータ

91 揺動円板

92 揺動駆動モータ

P プーリ

W ワーク

【技術分野】

【0001】

本発明は、例えばシリコンインゴット等の被加工物を切断するワイヤソー装置及び切断加工方法に関する。

【背景技術】

【0002】

従来より、一般的に、シリコンインゴット等の被加工物(以下、ワークと称する)から薄板状のウェーハを切り出す手段としてワイヤソー装置が用いられている。ワイヤソー装置においては、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させながら、切断用ワイヤにワークを押し当てることによって、複数箇所でワークを同時に切断している。

【0003】

また、例えば、特許文献1に開示されているワイヤソー装置においては、ワイヤガイド(ワークローラ)によって切断用ワイヤを走行させると同時にワイヤガイドと共に切断用ワイヤを揺動させながら、ワークに対して切断加工を行っている。このようにすると、切断用ワイヤを揺動させない場合と比較して、ワークと切断用ワイヤとの接触距離が短くなるため、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平01−171753号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されているワイヤソー装置においては、図6(a)及び(b)に示すように、ワイヤガイド(ワークローラ)101と共に切断用ワイヤ102を揺動させながら、切断用ワイヤ102にワークWを押し当てていくと、ワークWの加工形状は略V字になる。その結果、今後のワークの大口径化に伴って、ワークWと切断用ワイヤ102との接触距離が長くなるので、研削力が低下して切断速度が低下してしまうと共に切り粉の排出性が悪くなって加工精度が劣化してしまう。また、切断用ワイヤ102の揺動角度が大きくなったときに、研削力の低下に起因して切断用ワイヤ102にたわみが生じてしまう。特に、ワークWを保持するテーブル等の保持部材の移動速度を上げることによってワークWの切断速度を大きくしようとした場合には、切断用ワイヤ102のたわみがより大きくなって断線が生じてしまうおそれがある。

【0006】

前記に鑑み、本発明は、揺動型のワイヤソー装置を用いた切断加工において、切断用ワイヤの断線率を低下させつつ、ワークの切断速度を増大させることができるようにすることを目的とする。

【課題を解決するための手段】

【0007】

前記の目的を達成するために、本発明に係るワイヤソー装置は、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行うワイヤソー装置であって、前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御する制御手段を備えている。

【0008】

本発明に係るワイヤソー装置によると、被加工物が円弧状の加工形状を持つように、被加工物を保持する保持手段の位置を切断用ワイヤの揺動角度に応じて制御する。言い換えると、揺動する切断用ワイヤの延びる方向が常に被加工物の加工形状である円弧の接線方向となるように、被加工物を保持する保持手段の位置を制御する。このため、切断用ワイヤと被加工物とを点接触させながら、つまり、切断用ワイヤと被加工物との接触距離を最小化しながら、切断加工を行うことができるので、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。また、切断用ワイヤと被加工物とを点接触させながら切断加工を行うことができるため、切断用ワイヤの揺動角度によらず切断用ワイヤのたわみを小さく抑制することができるので、切断用ワイヤの断線率を低下させることができる。

【0009】

本発明に係るワイヤソー装置において、前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動すると、前述の効果を確実に得ることができる。

【0010】

本発明に係るワイヤソー装置において、前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、A≧L/(2×sinθ)であると、切断用ワイヤの揺動角度が大きくなった場合にも、切断用ワイヤと被加工物とが線接触することを防止することができる。

【0011】

本発明に係るワイヤソー装置において、前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていってもよいし、又は、前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させなくてもよい。このようにすると、切断加工の開始直後における被加工物の切断長が小さい被加工物、例えば円柱状の被加工物を効率よく切断することができる。

【0012】

本発明に係るワイヤソー装置において、前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、P=P0−((r+A)/cosθ−(r+A))であると、各ワイヤガイド中心を結ぶ線上の中点に揺動中心が位置する場合に、前述の効果を確実に得ることができる。

【0013】

本発明に係るワイヤソー装置において、前記切断用ワイヤは固定砥粒ワイヤであると、例えばサファイアや炭化ケイ素(SiC)等の難削材からなる被加工物の切断を行うことができる。

【0014】

また、本発明に係る切断加工方法は、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行う切断加工方法であって、前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御する。

【0015】

本発明に係る切断加工方法によると、被加工物が円弧状の加工形状を持つように、被加工物を保持する保持手段の位置を切断用ワイヤの揺動角度に応じて制御する。言い換えると、揺動する切断用ワイヤの延びる方向が常に被加工物の加工形状である円弧の接線方向となるように、被加工物を保持する保持手段の位置を制御する。このため、切断用ワイヤと被加工物とを点接触させながら、つまり、切断用ワイヤと被加工物との接触距離を最小化しながら、切断加工を行うことができるので、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。また、切断用ワイヤと被加工物とを点接触させながら切断加工を行うことができるため、切断用ワイヤの揺動角度によらず切断用ワイヤのたわみを小さく抑制することができるので、切断用ワイヤの断線率を低下させることができる。

【0016】

本発明に係る切断加工方法において、前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動すると、前述の効果を確実に得ることができる。

【0017】

本発明に係る切断加工方法において、前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、A≧L/(2×sinθ)であると、切断用ワイヤの揺動角度が大きくなった場合にも、切断用ワイヤと被加工物とが線接触することを防止することができる。

【0018】

本発明に係る切断加工方法において、前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていってもよいし、又は、前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させなくてもよい。このようにすると、切断加工の開始直後における被加工物の切断長が小さい被加工物、例えば円柱状の被加工物を効率よく切断することができる。

【0019】

本発明に係る切断加工方法において、前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、P=P0−((r+A)/cosθ−(r+A))であると、各ワイヤガイド中心を結ぶ線上の中点に揺動中心が位置する場合に、前述の効果を確実に得ることができる。

【0020】

本発明に係る切断加工方法において、前記切断用ワイヤは固定砥粒ワイヤであると、例えばサファイアや炭化ケイ素(SiC)等の難削材からなる被加工物の切断を行うことができる。

【発明の効果】

【0021】

本発明によると、揺動型のワイヤソー装置を用いた切断加工において、切断用ワイヤの断線率を低下させつつ、ワークの切断速度を増大させることができる。従って、加工コストを低減しつつ、加工時間を短縮して生産性を向上させることができる。

【図面の簡単な説明】

【0022】

【図1】図1は、実施形態に係るワイヤソー装置の全体構成を示す図である。

【図2】図2は、実施形態に係る切断加工方法におけるワーク移動軸Xと切断用ワイヤの揺動との関係を示す図である。

【図3】図3は、実施形態に係る切断加工方法における加工円弧と切断用ワイヤの揺動との関係を示す図である。

【図4】図4は、実施形態に係る切断加工方法において揺動角度の変化に伴って切断用ワイヤと加工円弧との接触状態が変化する様子を模式的に示す図である。

【図5】図5は、実施形態に係る切断加工方法における揺動角度及びテーブル位置の時間変化の一例を示す図である。

【図6】図6(a)は、従来のワイヤソー装置の問題点を示す図であり、図6(b)は、図6(a)の要部を拡大して示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の一実施形態に係るワイヤソー装置及び切断加工方法について、図面を参照ながら説明する。

【0024】

図1は、本実施形態に係るワイヤソー装置の全体構成を示す図である。図1に示すワイヤソー装置1は、例えば半導体装置や太陽電池等の製造に用いられるシリコンインゴット等の被加工物(以下、ワークWと称する)を複数箇所で同時に薄板状ウェーハに切断するために使用される。

【0025】

図1に示すように、ワイヤソー装置1は、貫通孔12が形成された側壁プレート10を備えており、当該側壁プレート10の貫通孔12には、回転軸心が水平方向に延びる揺動円板91が回動自在に取り付けられている。揺動円板91における側壁プレート10の正面側には、上方が開放され且つ側面視で略コ字状の形状を持つワイヤガイド支持部4が取り付けられている。揺動円板91における側壁プレート10の背面側には、サーボモータ制御され且つ回転軸心が水平方向に延びる2つのワイヤガイド駆動モータ20が取り付けられている。側壁プレート10の背面におけるワイヤガイド駆動モータ20の側方には、揺動円板91を揺動駆動させる揺動駆動モータ92が取り付けられている。揺動駆動モータ92は、図示していないタイミングベルト等を通じて、回転力を揺動円板91に伝達し、揺動円板91をその軸心周りに所定の角度範囲で揺動させる。

【0026】

ワイヤガイド支持部材4には、並列配置された2つのワイヤガイド2が回転自在に取り付けられている。各ワイヤガイド2の回転軸は、各ワイヤガイド駆動モータ20の出力軸に連結されており、各ワイヤガイド駆動モータ20の回転駆動により、各ワイヤガイド2はその水平軸心周りに回転する。尚、揺動円板91の軸心(以下、揺動中心と称することもある)は、各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点に位置している。

【0027】

各ワイヤガイド2には、ワークWを切断するための1本のワイヤ(以下、切断用ワイヤ3と称する)が各ワイヤガイド2の水平軸心方向に所定のピッチで螺旋状に巻き付けられている。切断用ワイヤ3の一端側は、一方のワイヤガイド2の外側に位置しており、複数の円盤状プーリPに案内されながらワイヤ供給装置6まで延びている。ワイヤ供給装置6は、切断用ワイヤ3の新線部分が巻装された供給側ボビン61と、当該供給側ボビン61を回転駆動させるアシストモータ62とを備えており、これにより、切断用ワイヤ3をワイヤガイド2へ送り出している。切断用ワイヤ3の他端側は、他方のワイヤガイド2の外側に位置しており、複数の円盤状プーリPに案内されながらワイヤ巻取装置7まで延びている。ワイヤ巻取装置7は、ワイヤガイド2から送り出される切断用ワイヤ3を巻き取る巻取側ボビン71と、当該巻取側ボビン71を回転駆動させるアシストモータ72とを備えている。尚、切断用ワイヤ3の張力を制御するために、各ワイヤガイド2の外側に配置されている円盤状プーリPの1つにテンションアーム11が取り付けられている。

【0028】

本実施形態のワイヤソー装置1においては、ワイヤガイド駆動モータ20並びにアシストモータ62及び72の回転駆動により、切断用ワイヤ3に対して、前述の送り出しと、当該送り出し長さよりも所定長さだけ小さい巻き取りとを交互に繰り返し行う。これにより、切断用ワイヤ3の新線部分がワイヤ供給装置6側から順次繰り出され、ワイヤ巻取装置7側へ送り出される。

【0029】

各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点(つまり揺動中心)の上方には、各ワイヤガイド2に巻き付けられた切断用ワイヤ3と対向するように略直方体状のワーク保持部材51が配設されている。ワーク保持部材51の下端にはワークWが保持される一方、ワーク保持部材51の上端には、サーボモータ制御されるワーク昇降モータ52が取り付けられている。

【0030】

本実施形態においては、切断用ワイヤ3を走行させている状態でワーク昇降モータ52を回転駆動すると、図示していないボールネジ機構によってワーク保持部材51が下降してワークWが切断用ワイヤ3に押し付けられ、それにより、複数箇所でウェーハが同時に切り出される。

【0031】

また、図1に示すように、ワイヤガイド駆動モータ20、ワーク昇降モータ52、アシストモータ62及び72並びに揺動駆動モータ92には、これらのモータを制御する制御装置8が接続されている。制御装置8は、図示していないが、中央演算処理装置(CPU)及び制御プログラムが格納されたメモリ等を備えている。制御装置8は、切断用ワイヤ3の送り出し及び巻き取りを交互に繰り返しながら切断用ワイヤ3の新線部分が順次繰り出されるように、ワイヤガイド駆動モータ20並びにアシストモータ62及び72を制御している。また、制御装置8は、ワーク保持部材51が昇降するようにワーク昇降モータ52を制御していると共に、各ワイヤガイド2と共に切断用ワイヤ3が揺動するように揺動駆動モータ92を制御している。

【0032】

本実施形態の特徴は、制御装置8が、ワークWの加工形状が円弧状になるように、ワーク保持部材51の位置を切断用ワイヤ3の揺動角度に応じて制御することである。言い換えると、制御装置8は、揺動する切断用ワイヤ3の延びる方向が常にワークWの加工形状である円弧の接線方向となるように、ワーク保持部材51の位置を制御する。これにより、切断用ワイヤ3とワークWとを点接触させながら、つまり、切断用ワイヤ3とワークWとの接触距離を最小化しながら、切断加工を行うことができるので、研削力を増大させて切断速度を増大させることができると共に切り粉の排出性を向上させて加工精度を向上させることができる。また、切断用ワイヤ3とワークWとを点接触させながら切断加工を行うことができるため、切断用ワイヤ3の揺動角度によらず切断用ワイヤ3のたわみを小さく抑制することができるので、切断用ワイヤ3の断線率を低下させることができる。

【0033】

従って、本実施形態によると、揺動型のワイヤソー装置を用いた切断加工において、加工コストを低減しつつ、加工時間を短縮して生産性を向上させることができる。

【0034】

以下、各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点に揺動円板91の軸心(揺動中心)が位置する場合を例として、制御装置8によるワーク保持部材51の位置制御について、図2〜図5を参照しながら説明する。

【0035】

図2は、揺動中心とワークW(ワーク保持部材51)の中央とを結ぶ線(以下、ワーク移動軸Xという)と、切断用ワイヤ3の揺動との関係を示す図である。ここで、ワイヤガイド2の半径をr、切断用ワイヤ3の揺動角度(本実施形態では各ワイヤガイド2の中心(回転軸)を結ぶ線が水平方向となす角度:以下同じ)をθとすると、図2に示すように、ワーク移動軸Xと切断用ワイヤ3とが交差する点の位置C1は、揺動角度θ=0°のときの位置を基準(0)として、C1=(r/cosθ)−rと表される。

【0036】

図3は、ワークWの加工形状である円弧(以下、加工円弧という)と、切断用ワイヤ3の揺動との関係を示す図である。ここで、加工円弧の半径をAとすると、図3に示すように、加工円弧と切断用ワイヤ3とが点接触する位置(ワーク移動軸X方向の位置)C2は、揺動角度θ=0°のときの位置を基準(0)として、C2=(A/cosθ)−Aと表される。

【0037】

従って、ワーク保持部材51の基準位置をP0、ワークWが円弧状の加工形状を持つように基準位置P0に偏差量を加えたワーク保持部材51の制御位置をPとして、

P=P0−C1−C2

=P0−((r/cosθ)−r)−((A/cosθ)−A))

=P0−((r+A)/cosθ−(r+A))

と表すことができる。ここで、本実施形態のワーク保持部材51の位置制御を行わないとした場合にワーク保持部材51が例えば一定の速度V0で下降しているとすると、基準位置P0は、加工時間をtとして、P0=V0×tと表される。尚、図1に示すワイヤソー装置1の場合、基準位置P0、制御位置P及び速度V0はそれぞれ、下方向を正方向とする。

【0038】

図4は、ワイヤガイド2の半径rを111mm、加工円弧半径Aを1000mmとして、本実施形態のワーク保持部材51の位置制御を行った場合において、揺動角度θの変化に伴って切断用ワイヤ3と加工円弧との接触状態が変化する様子を模式的に示している。図4に示すように、揺動角度θの最大値が例えば10°である場合に、円弧角度(ワーク移動軸Xと切断用ワイヤ3の法線方向とがなす角度)が10°を超えてしまうと、切断用ワイヤ3とワークWとは線接触してしまう。従って、揺動角度θが大きくなった場合にも、切断用ワイヤ3とワークWとが点接触する状態を保つためには、ワークWの最大切断長(本実施形態ではワーク移動軸Xの法線方向におけるワークWの最大寸法)をLとして、加工円弧半径Aについて、A≧L/(2×sinθ)が成り立つ必要がある。

【0039】

図5は、ワイヤガイド2の半径rを111mm、加工円弧半径Aを1000mmとして、本実施形態のワーク保持部材51の位置制御を行った場合における、揺動角度θ及びワーク保持部材51の位置(図中ではテーブル位置)の時間変化の一例を示している。尚、図5においては、比較例として、本実施形態のワーク保持部材51の位置制御を行わなかった場合におけるテーブル位置の時間変化も示している。図5に示すように、比較例では、テーブル位置が単調に変化している(つまりワーク保持部材51は一定の速度で下降している)のに対して、本実施形態では、揺動角度θに応じて細かなテーブル位置制御(つまりワーク保持部材51の昇降)が行われている。比較例の切断加工により得られたウェーハと比較すると、本実施形態の切断加工により得られたウェーハにおいては、反り精度及び表面粗さがそれぞれ60%程度及び30%程度改善された。また、比較例の切断加工と比較すると、本実施形態の切断加工においては、切断用ワイヤ3の断線率が30%程度低下した。

【0040】

尚、本発明が適用可能なワイヤソー装置は、図1に示すワイヤソー装置1に限られるものではなく、複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時にワイヤガイドと共に切断用ワイヤを揺動させながら、切断用ワイヤに被加工物を押し当てて切断加工を行うタイプのワイヤソー装置に本発明は広く適用可能である。例えば、図1に示すワイヤソー装置1には2つのワイヤガイド2が取り付けられていたが、3つ以上のワイヤガイドを備えたワイヤソー装置にも本発明は適用可能である。また、図1に示すワイヤソー装置1において、切断用ワイヤに砥粒を含むスラリーを供給しながら切断加工を行ってもよい。

【0041】

また、図1に示すワイヤソー装置1においては、揺動円板91の軸心(揺動中心)を、各ワイヤガイド2の中心(回転軸)を結ぶ線上の中点に位置させたが、揺動中心の配置位置は特に限定されるものではなく、例えば、ワーク移動軸X上の任意の点に揺動中心を位置させてもよい。但し、揺動中心の配置位置に応じて、ワーク保持部材51の制御位置Pの算出式を変える必要がある。また、本実施形態では、ワーク保持部材51が一定の速度で下降している場合を想定してワーク保持部材51の基準位置P0を設定したが、基準位置P0の設定方法は特に限定されるものではなく、例えば、ワークWの切断加工の進み具合に応じてワーク保持部材51の速度が段階的に変化している場合を想定して基準位置P0を設定してもよい。

【0042】

また、本発明が適用可能なワークWの形状(加工前の形状)も特に限定されるものではなく、例えば円柱状や直方体状等の様々な形状を持つワークWに本発明は広く適用可能である。ここで、切断加工の開始直後におけるワークWの切断長(本実施形態ではワーク移動軸Xの法線方向におけるワークWの寸法)が小さい被加工物、例えば円柱状の被加工物を効率よく切断するために、ワークWに対する切断加工が進むに従って、加工円弧半径Aを小さくしていってもよい。或いは、ワークWに対する切断加工の開始直後は、切断用ワイヤを揺動させなくてもよい。また、ワークWの材質もシリコン等に特に限定されるものではないが、ワークWが例えばサファイアや炭化ケイ素(SiC)等の難削材からなる場合には、切断用ワイヤとして固定砥粒ワイヤを用いることが好ましい。切断用ワイヤとして固定砥粒ワイヤを用いる場合、砥粒を含むスラリーに代えて、冷却用の水等を供給しながら切断加工を行ってもよい。

【産業上の利用可能性】

【0043】

本発明は、例えばシリコンインゴット等の被加工物を切断するワイヤソー装置及び切断加工方法に好適である。

【符号の説明】

【0044】

1 ワイヤソー装置

2 ワイヤガイド

3 切断用ワイヤ

4 ワイヤガイド支持部

6 ワイヤ供給装置

7 ワイヤ巻取装置

8 制御装置

10 側壁プレート

11 テンションアーム

12 貫通孔

20 ワイヤガイド駆動モータ

51 ワーク保持部

52 ワーク昇降モータ

61 供給側ボビン

62 アシストモータ

71 巻取側ボビン

72 アシストモータ

91 揺動円板

92 揺動駆動モータ

P プーリ

W ワーク

【特許請求の範囲】

【請求項1】

複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行うワイヤソー装置であって、

前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御する制御手段を備えていることを特徴とするワイヤソー装置。

【請求項2】

請求項1に記載のワイヤソー装置において、

前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動することを特徴とするワイヤソー装置。

【請求項3】

請求項1又は2に記載のワイヤソー装置において、

前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、

A≧L/(2×sinθ)

であることを特徴とするワイヤソー装置。

【請求項4】

請求項1〜3のいずれか1項に記載のワイヤソー装置において、

前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていくことを特徴とするワイヤソー装置。

【請求項5】

請求項1〜4のいずれか1項に記載のワイヤソー装置において、

前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させないことを特徴とするワイヤソー装置。

【請求項6】

請求項1〜5のいずれか1項に記載のワイヤソー装置において、

前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、

P=P0−((r+A)/cosθ−(r+A))

であることを特徴とするワイヤソー装置。

【請求項7】

請求項1〜6のいずれか1項に記載のワイヤソー装置において、

前記切断用ワイヤは固定砥粒ワイヤであることを特徴とするワイヤソー装置。

【請求項8】

複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行う切断加工方法であって、

前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御することを特徴とする切断加工方法。

【請求項9】

請求項8に記載の切断加工方法において、

前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動することを特徴とする切断加工方法。

【請求項10】

請求項8又は9に記載の切断加工方法において、

前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、

A≧L/(2×sinθ)

であることを特徴とする切断加工方法。

【請求項11】

請求項8〜10のいずれか1項に記載の切断加工方法において、

前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていくことを特徴とする切断加工方法。

【請求項12】

請求項8〜11のいずれか1項に記載の切断加工方法において、

前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させないことを特徴とする切断加工方法。

【請求項13】

請求項8〜12のいずれか1項に記載の切断加工方法において、

前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、

P=P0−((r+A)/cosθ−(r+A))

であることを特徴とする切断加工方法。

【請求項14】

請求項8〜13のいずれか1項に記載の切断加工方法において、

前記切断用ワイヤは固定砥粒ワイヤであることを特徴とする切断加工方法。

【請求項1】

複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行うワイヤソー装置であって、

前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御する制御手段を備えていることを特徴とするワイヤソー装置。

【請求項2】

請求項1に記載のワイヤソー装置において、

前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動することを特徴とするワイヤソー装置。

【請求項3】

請求項1又は2に記載のワイヤソー装置において、

前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、

A≧L/(2×sinθ)

であることを特徴とするワイヤソー装置。

【請求項4】

請求項1〜3のいずれか1項に記載のワイヤソー装置において、

前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていくことを特徴とするワイヤソー装置。

【請求項5】

請求項1〜4のいずれか1項に記載のワイヤソー装置において、

前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させないことを特徴とするワイヤソー装置。

【請求項6】

請求項1〜5のいずれか1項に記載のワイヤソー装置において、

前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、

P=P0−((r+A)/cosθ−(r+A))

であることを特徴とするワイヤソー装置。

【請求項7】

請求項1〜6のいずれか1項に記載のワイヤソー装置において、

前記切断用ワイヤは固定砥粒ワイヤであることを特徴とするワイヤソー装置。

【請求項8】

複数のワイヤガイドに螺旋状に巻き付けられた切断用ワイヤを走行させると同時に前記ワイヤガイドと共に前記切断用ワイヤを揺動させながら、前記切断用ワイヤに被加工物を押し当てて前記被加工物に対して切断加工を行う切断加工方法であって、

前記被加工物が円弧状の加工形状を持つように、前記被加工物を保持する保持手段の位置を前記切断用ワイヤの揺動角度に応じて制御することを特徴とする切断加工方法。

【請求項9】

請求項8に記載の切断加工方法において、

前記切断用ワイヤは、前記円弧状の加工形状を持つ前記被加工物と点接触しながら揺動することを特徴とする切断加工方法。

【請求項10】

請求項8又は9に記載の切断加工方法において、

前記切断用ワイヤの揺動角度をθ、前記被加工物の最大切断長をL、前記円弧状の加工形状の半径をAとして、

A≧L/(2×sinθ)

であることを特徴とする切断加工方法。

【請求項11】

請求項8〜10のいずれか1項に記載の切断加工方法において、

前記被加工物に対する切断加工が進むに従って、前記円弧状の加工形状の半径を小さくしていくことを特徴とする切断加工方法。

【請求項12】

請求項8〜11のいずれか1項に記載の切断加工方法において、

前記被加工物に対する切断加工の開始直後は、前記切断用ワイヤを揺動させないことを特徴とする切断加工方法。

【請求項13】

請求項8〜12のいずれか1項に記載の切断加工方法において、

前記切断用ワイヤの揺動角度をθ、前記ワイヤガイドの半径をr、前記円弧状の加工形状の半径をA、前記保持手段の基準位置をP0、前記保持手段の制御位置をPとして、

P=P0−((r+A)/cosθ−(r+A))

であることを特徴とする切断加工方法。

【請求項14】

請求項8〜13のいずれか1項に記載の切断加工方法において、

前記切断用ワイヤは固定砥粒ワイヤであることを特徴とする切断加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−223837(P2012−223837A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−91377(P2011−91377)

【出願日】平成23年4月15日(2011.4.15)

【出願人】(391003668)トーヨーエイテック株式会社 (145)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月15日(2011.4.15)

【出願人】(391003668)トーヨーエイテック株式会社 (145)

【Fターム(参考)】

[ Back to top ]