ワイヤハーネスの製造方法及び製造配索方法

【課題】製造性の向上を図ることが可能なワイヤハーネスの製造方法及び製造配索方法を提供する。

【解決手段】ワイヤハーネス9の製造索方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路15を略ストレート形状の外装部材16に挿通した状態で高圧同軸複合導電路15の端末を両端末加工済みの状態にする第一工程と、略ストレート形状の外装部材16に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する第二工程と、配索経路に合わせた曲げ形状となるワイヤハーネス9を配索対象に組み付けて配索状態にする第三工程とを含む。

【解決手段】ワイヤハーネス9の製造索方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路15を略ストレート形状の外装部材16に挿通した状態で高圧同軸複合導電路15の端末を両端末加工済みの状態にする第一工程と、略ストレート形状の外装部材16に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する第二工程と、配索経路に合わせた曲げ形状となるワイヤハーネス9を配索対象に組み付けて配索状態にする第三工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の移動体に配索される高圧のワイヤハーネスの製造方法及び製造配索方法に関する。

【背景技術】

【0002】

ハイブリッド自動車や電気自動車の機器、すなわちモータユニットやインバータユニット、バッテリーなどの機器を電気的に接続するためとして、高圧のワイヤハーネスが用いられている。

【0003】

下記特許文献1に開示されたワイヤハーネスは、機器間を電気的に接続する三本の電線と、三本の電線をこの全長の大半にわたって収容するメインシールド部と、メインシールド部の端部からのびる三本の電線を覆うサブシールド部とを備えて構成されている。ワイヤハーネスは、機器の搭載位置にもよるが、配索経路が非常に長いものになっている。

【0004】

三本の電線の各端末には、端子金具が設けられている。端子金具は、ワイヤハーネスの製造後、電線の端末と一緒に機器のシールドケース内に差し込まれ、機器本体の所定位置に配設された接続部に対し例えばボルト締め等で接続されるようになっている。

【0005】

メインシールド部は、導電性を有する金属パイプが用いられている。メインシールド部は、この小径化を図るためとして、三本の電線だけを挿通することができる大きさに内径が形成されている。尚、三本の電線の各端末に端子金具を設ける作業は、メインシールド部に三本の電線を挿通した後でないとできないことになる。その理由は、端子金具を設けた状態で電線を三本も挿通できるような内径にメインシールド部が形成されてないからである。

【0006】

サブシールド部は、筒状に形成された編組と、この編組の一端に固定されるシールドシェルと、編組の他端に固定される接続パイプとを備えて構成されている。編組とシールドシェルは、これらを重ね合わせ、そして、重ね合わせ部分にシールドリングを配置し、この後にシールドリングに対して加締めを施すことにより固定されている。このような固定は、編組と接続パイプとの固定にも採用されている。すなわち、編組と接続パイプとを重ね合わせ、そして、重ね合わせ部分に加締めリングを配置し、この後に加締めリングに対し加締めを施すことにより固定されている。

【0007】

接続パイプは、メインシールド部と同じ材質及び同じ内径の金属パイプが用いられている。接続パイプは、メインシールド部よりも長さが格段に短くなるように形成されている。接続パイプは、この端部をメインシールド部の端部に一致させた後に、溶接により固定されるようになっている。

【0008】

尚、接続パイプ及びメインシールド部は、上記の如く同じ内径の金属パイプであることから、サブシールド部を形成し且つ三本の電線を挿通した後でないと、端子金具を三本の電線の各端末に設ける作業ができないことになる。

【0009】

ところで、ワイヤハーネスは、三本の電線の各端末に端子金具を設けるが、この端子金具の位置は、機器本体の所定位置に配設された接続部に合うように揃える必要がある。ワイヤハーネスは、この配索経路が全てにおいて真っ直ぐになることはなく、中間の各所で曲げられて配索されるのが通常である。従って、端子金具の位置を揃えるにあたり、下記特許文献1のワイヤハーネスの場合は、次のような問題点を有している。

【0010】

すなわち、金属パイプからなるメインシールド部に三本の電線を挿通した状態にし、そして、メインシールド部に曲げを施すと、曲げ箇所の内側及び外側で内部の電線の曲げ状態が異なることになり(三本の電線はそれぞれ曲げ半径が異なるようになる)、これが曲げ箇所の数分だけ異なってくることから、ワイヤハーネスの端末部分においては、電線の端部位置が揃わずに比較的大きなズレが生じてしまい、以て機器本体との接続に支障を来す虞がある。

【0011】

この対策として、曲げ箇所でのズレを考慮して電線の長さを調整することも考えられるが、メインシールド部内での電線の収容状態は一定でないことから、上記調整は非常に困難である。従って、ワイヤハーネスの製造工程終盤においては、電線の端部位置を揃える作業が必要になり、このためワイヤハーネスの製造性が悪くなってしまうという問題点を有している。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−171952号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した事情に鑑みてなされたもので、製造性の向上を図ることが可能なワイヤハーネスの製造方法及び製造配索方法を提供することを課題とする。

【課題を解決するための手段】

【0014】

上記課題を解決するためになされた請求項1に記載の本発明のワイヤハーネスの製造方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路の端末に端末加工を施し、両端末加工済みの状態で、前記高圧同軸複合導電路を挿通した略ストレート形状の管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成することを特徴とする。

【0015】

また、上記課題を解決するためになされた請求項2に記載の本発明のワイヤハーネスの製造索方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路を略ストレート形状の管体に挿通した状態で前記高圧同軸複合導電路の端末を両端末加工済みの状態にする第一工程と、前記略ストレート形状の前記管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する第二工程と、前記配索経路に合わせた前記曲げ形状となるワイヤハーネスを配索対象に組み付けて配索状態にする第三工程と、を含むことを特徴とする。

【0016】

請求項3に記載の本発明のワイヤハーネスの製造配索方法は、請求項2に記載のワイヤハーネスの製造配索方法に係り、前記高圧同軸複合導電路の前記端末を、余長部を持たせて形成することを特徴とする。

【0017】

以上のような特徴を有する本発明によれば、管体に挿通する導電路を、複数回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路とすることから、従来のような回路毎に一本となる複数本構成のものではない。従って、管体に曲げを施しても管体の曲げ箇所の内側及び外側で内部の導電路の曲げ状態が異なることはなく、結果、導電路の端末部分において回路毎の端部位置が揃わないということはない。本発明によれば、回路間で比較的大きなズレが生じることがなく、端末加工として例えば端子金具を組み付ける前に長さを揃えるようなトリミング等の作業をする必要はない。

【0018】

従って、本発明によれば、上記の如く回路毎の端部位置が揃わないということがなく、管体に対する曲げ加工前に導電路の両端末加工を行うことができ、以てワイヤハーネスの製造工程終盤において製造性を向上させることができる。

【0019】

尚、本発明の具体的な手順や作用等に関しては、実施例の欄で詳細に説明するものとする。

【発明の効果】

【0020】

請求項1、2に記載された本発明によれば、管体に挿通する導電路を一本構成の高圧同軸複合導電路とすることから、管体に対する曲げ加工の前に導電路の両端末加工を施すことができ、従来と比べると製造性の向上を図ることができるという効果を奏する。また、請求項3に記載された本発明によれば、高圧同軸複合導電路の端末に余長部を持たせていることから、例えば機器に対し余裕を持ってワイヤハーネスを接続することができるという効果や、余裕を持って接続部分を形成することができるという効果を奏する。

【図面の簡単な説明】

【0021】

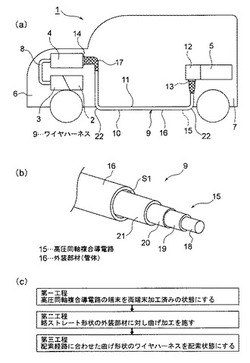

【図1】本発明のワイヤハーネスの製造方法及び製造配索方法に係る図であり、(a)はワイヤハーネスの配索状態を示す概略図、(b)はワイヤハーネスの構成図、(c)はワイヤハーネスの製造配索方法に係るフローチャートである(実施例1)。

【図2】高圧同軸複合導電路の構成に係る図であり、(a)は斜視図、(b)は断面図である。

【図3】高圧同軸複合導電路の端末加工に係る図である。

【図4】管体への曲げ加工に係る図であり、(a)は曲げ加工前の状態の斜視図、(b)は曲げ加工後の状態の斜視図である。

【図5】端末側のシールド構造に係る図である。

【図6】曲げ加工を施した時の導電路突出状態の違いを示す図であり、(a)は高圧同軸複合導電路の場合の図、(b)は比較例として複数本の導電路を用いた場合の図である。

【図7】運搬時に確保すべきスペースの違いを示す図であり、(a)は略ストレート形状で運搬した場合の図、(b)は比較例として配索経路に合わせた曲げ形状で運搬した場合の図である。

【図8】他の例となる高圧同軸複合導電路の構成に係る図であり、(a)は斜視図、(b)は断面図である(実施例2)。

【発明を実施するための形態】

【0022】

本発明のワイヤハーネスの製造方法及び製造配索方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路を導電路として用い、管体に対する曲げ加工の前に導電路の両端末加工を行えるようにしたことを特徴とする。

【0023】

高圧同軸複合導電路は、二系統の回路(二つの回路)、三系統の回路(三つの回路)、四系統の回路(四つの回路)、…n系統の回路(n個の回路)を同軸で一本に構成することによりなる。具体的には、第一導電路及び第一絶縁体を中心にして、この外側に第二導電路及び第二絶縁体を設ける。これにより二系統の回路となる。さらに外側に第三導電路及び第三絶縁体を設けると三系統の回路、更に外側に第四導電路及び第四絶縁体を設けると四系統の回路、…さらに外側に第n導電路及び第n絶縁体を設けるとn系統の回路となり、同軸で一本構成の高圧同軸複合導電路が得られる。

【実施例1】

【0024】

以下、図面を参照しながら実施例1を説明する。図1は本発明のワイヤハーネスの製造方法及び製造配索方法に係る図であり、(a)はワイヤハーネスの配索状態を示す概略図、(b)はワイヤハーネスの構成図、(c)はワイヤハーネスの製造配索方法に係るフローチャートである。また、図2は高圧同軸複合導電路の構成に係る図、図3は高圧同軸複合導電路の端末加工に係る図、図4は管体への曲げ加工に係る図、図5は端末側のシールド構造に係る図、図6は曲げ加工を施した時の導電路突出状態の違いを示す図、図7は運搬時に確保すべきスペースの違いを示す図である。

【0025】

本実施例においては、ハイブリッド自動車(電気自動車や一般的な自動車であってもよいものとする)に本発明のワイヤハーネスを採用する例を挙げて説明するものとする。

【0026】

図1において、引用符号1はハイブリッド自動車を示している。ハイブリッド自動車1は、エンジン2及びモータユニット3の二つの動力をミックスして駆動する車両であって、モータユニット3にはインバータユニット4を介してバッテリー5(電池パック)からの電力が供給されるようになっている。エンジン2、モータユニット3、及びインバータユニット4は、本実施例において前輪等がある位置のエンジンルーム6に搭載されている。また、バッテリー5は、後輪等がある自動車後部7に搭載されている(エンジンルーム6の後方に存在する自動車室内に搭載してもよいものとする)。

【0027】

モータユニット3とインバータユニット4は、公知の高圧ワイヤハーネス8により接続されている。また、バッテリー5とインバータユニット4は、本発明のワイヤハーネス9(自動車用高圧ワイヤハーネス)により接続されている。ワイヤハーネス9は、高圧用のものとして構成されている。ワイヤハーネス9は、この中間部10が車体床下11の地面側に配索されている。また、車体床下11に沿って略平行に配索されている。車体床下11は、公知のボディであるとともに所謂パネル部材であって、所定位置には貫通孔(符号省略)が形成されている。この貫通孔には、ワイヤハーネス9が挿通されている。

【0028】

ワイヤハーネス9とバッテリー5は、このバッテリー5に設けられるジャンクションブロック12を介して接続されている。ジャンクションブロック12には、ワイヤハーネス9の後端13が公知の方法で電気的に接続されている。ワイヤハーネス9の前端14側は、インバータユニット4に対し公知の方法で電気的に接続されている。

【0029】

尚、上記の電気的な接続に係る接続部分の一例に関しては図3や図5を参照しながら後述するものとする。

【0030】

モータユニット3は、モータ及びジェネレータを構成に含んでいるものとする。また、インバータユニット4は、インバータ及びコンバータを構成に含んでいるものとする。モータユニット3は、シールドケースを含むモータアッセンブリとして形成されるものとする。また、インバータユニット4もシールドケースを含むインバータアッセンブリとして形成されるものとする。バッテリー5は、Ni−MH系やLi−ion系のものであって、モジュール化してなるものとする。尚、例えばキャパシタのような蓄電装置を使用することも可能であるものとする。バッテリー5は、ハイブリッド自動車1や電気自動車に使用可能であれば特に限定されないものとする。

【0031】

先ず、ワイヤハーネス9の構成及び構造について説明をする。ワイヤハーネス9は、上記の如くインバータユニット4とバッテリー5とを電気的に接続するための高圧の部材であって、高圧同軸複合導電路15と、外装部材16(管体)と、電磁シールド部材17とを含んで構成されている。

【0032】

尚、本実施例において、電磁シールド部材17は、外装部材16がシールド機能を有する場合に、外装部材16の両端末に接続されるものとして形成され、外装部材16がシールド機能を有さない場合には、インバータユニット4からバッテリー5にかけて長くのびるように形成されるものとする。また、外装部材16がシールド機能を有さない場合には、高圧同軸複合導電路15と外装部材16との間に電磁シールド部材17が介在するものとする。電磁シールド部材17は、公知の編組や金属箔を含むシールド部材が採用されている。電磁シールド部材17は、後述するシールドシェル32(図5参照)を介して、又は図示しないコネクタを介して、或いは直接インバータユニット4のシールドケース等に接続されるようになっている。

【0033】

図1及び図2において、高圧同軸複合導電路15は、この一本でプラス回路及びマイナス回路を有するように構成されている。すなわち、二系統の回路を有するように構成されている。具体的には、高圧同軸複合導電路15の中心に位置する断面円形状の第一導電路18と、この第一導電路18の外周を所定厚さで被覆する第一絶縁体19と、第一絶縁体19の外側に設けられる第二導電路20と、この第二導電路20の外周を所定厚さで被覆する第二絶縁体21とを含んで構成されている。

【0034】

高圧同軸複合導電路15の構成において、第一導電路18は、プラス極導体及びマイナス極導体のいずれか一方に相当するものとする。また、第二導電路20は、プラス極導体及びマイナス極導体のいずれか他方に相当するものとする。

【0035】

上記第一導電路18は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第一導電路18に関しては、素線を撚り合わせてなる導体構造のものや、例えば断面丸形となる棒状の導体構造(例えば丸単心となる導体構造)のもののいずれであってもよいものとする。

【0036】

第一絶縁体19は、第一導電路18に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。

【0037】

第二導電路20は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第二導電路20は、プラス極導体及びマイナス極導体の上記いずれか他方に相当する機能を発揮することができれば、特に構造は限定されないものとする。

【0038】

第二導電路20の一例としては、導電性を有する素線を筒状に編んでなる編組導体が挙げられるものとする。また、導電性を有する金属箔を筒状にしてなる金属箔導体が挙げられるものとする。また、導電性を有する金属線材を螺旋状に巻回することにより形成されるスパイラル導体が挙げられるものとする。スパイラル導体の金属線材に関しては、断面円形や矩形の金属線材、帯板状の金属線材、裸電線からなる金属線材などが挙げられるものとする。

【0039】

また、第二導電路20の一例としては、導電性を有する金属パイプからなるパイプ導体が挙げられるものとする。金属パイプは、押し出しにより製造されたり、金属板をパイプ状に丸めて製造されたりするものとする。また、第二導電路20の一例としては、導電性を有する素線を多数第一絶縁体19の周囲に配置してなる、又は、裸電線をほぐして第一絶縁体19の周囲に配置してなる素線導体が挙げられるものとする。また、第二導電路20の一例としては、導電性を有する金属テープを用いるテープ導体が挙げられるものとする。

【0040】

第二導電路20の導体断面積(導体として機能する部分の断面積)は、第一導電路18の導体断面積に合うように設定されている。尚、第二導電路20が編組導体やスパイラル導体、或いは素線導体などであれば、導体としての長さが第一導電路18よりも長くなる可能性があることから、このような場合には、第二導電路20の方の導体断面積を若干大きめにして導体長の差を吸収するようにすることが有効であるものとする。

【0041】

上記導体断面積に関し、第二導電路20の導体断面積を若干大きくするのは、芯線となる第一導電路18に流れる電流値に対し丁度となるように導体断面積(や導体径)を設定している場合であり、丁度でなく余裕を持たせているのであれば、第二導電路20の導体断面積を大きくせずに第一導電路18と同じ(同等)導体断面積にしてもよいものとする。また、余裕を持たせているのであれば、第二導電路20の導体断面積を若干小さくしたりしてもよいものとする。

【0042】

第二導電路20の導体断面積を若干大きくすると、この場合は例えば第二導電路20が素線導体であれば素線の本数が若干増える程度であり、高圧同軸複合導電路15の径に影響することはない。一方、第一導電路18に流れる電流値に対し余裕を持たせて導体断面積を設定している場合は、第二導電路20の導体断面積を若干小さくすることが高圧同軸複合導電路15の小径化に有効であるものとする。

【0043】

第一導電路18に流れる電流値に対し余裕を持たせて導体断面積を設定している場合であっても、余裕を持たせた分の導体断面積は極僅かであり、高圧同軸複合導電路15の径に影響することはない。

【0044】

この他、第二導電路20の導体断面積を第一導電路18の導体断面積に応じて設定していることから、第二導電路20が例えば金属パイプからなるパイプ導体などであっても、この厚み(肉厚)は大きくならず、従来より外装部材として用いられる金属パイプと比べると、格段に薄肉で小径になるのは勿論である。

【0045】

第二絶縁体21は、第二導電路20に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。第二絶縁体21は、第二導電路20を保護する部分として形成される他、シールド機能を発揮させる部材と第二導電路20とを絶縁する部分としても形成されている。

【0046】

外装部材16は、金属製の管体、すなわち金属管体であって、高圧同軸複合導電路15を収容するのに必要な長さを有するように形成されている(後述する曲げ加工をすることができるのであれば、金属製の管体に限らず樹脂製やエラストマー製の管体であってもよいものとする)。外装部材16は、本実施例において断面円形状に形成されている(断面形状は一例であるものとする。楕円形状や長円形状、矩形状であってもよいものとする)。このような外装部材16は、配索経路に合わせて曲げ加工が施されている。引用符号22は曲げ部を示している。尚、曲げ加工を施すタイミング(曲げ部22の形成タイミング)に関しては、図4を参照しながら後述するものとする。

【0047】

外装部材16としては、本実施例において断面円形状のアルミニウムパイプ(一例であるものとする)が用いられている。外装部材16は、高圧同軸複合導電路15を収容することができる程度の内径寸法にて形成されている。外装部材16は、保護機能を発揮させることができる厚みを有しており、収容するものが高圧同軸複合導電路15であることから、外径寸法D1は比較的小さく設定されている。

【0048】

外径寸法D1が比較的小さくなるのは、高圧同軸複合導電路15が複数の回路を同軸に配置してなる一本構成のものであるからであり、外装部材16はこのような高圧同軸複合導電路15を収容することができる程度の寸法で形成されればよいからである。

【0049】

高圧同軸複合導電路15に関し、複数の回路を同軸に配置して一本構成のものとすることから、この小径化を図ることができる。また、外装部材16に関し、上記の如く高圧同軸複合導電路15の小径化を図れることから、このような小径の高圧同軸複合導電路15を収容する外装部材16の小径化も図ることができる。

【0050】

以上のように小径であることから、ワイヤハーネス9はこれをハイブリッド自動車1の所定位置に配索すると、地面に対して距離を稼いだ配索にすることができる。

【0051】

高圧同軸複合導電路15及び外装部材16に関し、図2(b)から分かるように、これらの間に生じる隙間S1の占有率は小さくなっている(空気層が小さくなっている)。従って、高圧同軸複合導電路15での発熱が仮に大きくても、熱がこもるスペースは小さく、こもる前に外装部材16にて冷却されるという効果を有している。また、高圧同軸複合導電路15は、自重や余長などにより外装部材16の内面に対し比較的大きく接触するようになっている。従って、高圧同軸複合導電路15での発熱は外装部材16に伝わり易く、冷却機能が高いという効果を有している。ワイヤハーネス9は、放熱効果が高いということが分かる。

【0052】

次に、上記構成及び構造に基づきながらワイヤハーネス9の製造及び配索について説明をする。

【0053】

本実施例においては、ワイヤハーネス9を配索状態にするまでとして、図1(c)に示す如く、第一工程、第二工程、第三工程を順に経るものとする。

【0054】

第一工程は、高圧同軸複合導電路15の後述する端末23を両端末加工済みの状態にする作業を行う工程である。また、第二工程は、略ストレート形状の外装部材16に対し曲げ加工を施す作業を行う工程である。さらに、第三工程は、配索経路に合わせた曲げ形状のワイヤハーネス9を配索状態にする作業を行う工程である。以下、各工程をもう少し具体的に説明する。

【0055】

図3において、引用符号23は高圧同軸複合導電路15の端末を示している。本実施例の端末23は、例えば次のような状態に形成されている(一例であるものとする)。すなわち、端末23は、第一導電路18及び第一絶縁体19からなるプラス回路24(ここでは第一導電路18がプラス極導体であるものとする)と、第二導電路20に対し電気的に接続されるマイナス回路用電線25とを有する状態に形成されている。プラス回路24とマイナス回路用電線25は、所定長さでのびるように形成されている。マイナス回路用電線25は、第二導電路20に対し例えば溶接により接続されている。

【0056】

マイナス回路用電線25は、導体26(マイナス極導体)と、この導体26を被覆する絶縁体27とを備えて構成されている。マイナス回路用電線25は、高圧用の電線(導電路)として形成されている。マイナス回路用電線25は、第二導電路20に対し接続された後、例えば絶縁テープ28(図5参照)等により巻回されて接続部分が絶縁されている。

【0057】

マイナス回路用電線25は、予めプラス回路24の長さに合わせて形成されている。すなわち、マイナス回路用電線25は第二導電路20に対し接続された後、プラス回路24との長さ調整をする必要のないように形成されている。

【0058】

端末23に関し、プラス回路24及びマイナス回路用電線25は、外装部材16の端部外側に位置するように配置形成されている。プラス回路24及びマイナス回路用電線25は、それぞれ余長部29を有しており、インバータユニット4等に対し余裕を持った長さで接続することができるように形成されている。

【0059】

端末23に施される端末加工は、プラス回路24及びマイナス回路用電線25の各先端において第一導電路18及び導体26を露出させるとともに、所定形状の端子金具30を例えば圧着により組み付けて完了する加工となっている。

【0060】

第一工程で上記両端末加工済みの状態にすることにあたっては、略ストレート形状の外装部材16に高圧同軸複合導電路15を挿通した後、この両方の端末23に対しそれぞれ加工を施すような手順を採用してもよいし、片側の端末23に対し加工を施してから略ストレート形状の外装部材16に挿通し、この後にもう片方の端末23に対し加工を施すような手順を採用してもよいものとする。

【0061】

図4において、第二工程では、両端末加工済みの状態で、高圧同軸複合導電路15を挿通した略ストレート形状の外装部材16に対し曲げ加工を施して、図4(b)に示す如く複数の矢印Aの位置に曲げ部22を形成する作業を行う。第二工程において複数の曲げ部22が形成されることにより、配索経路に合わせた曲げ形状となるワイヤハーネス9が形成されるようになる。

【0062】

尚、引用符号31は外装部材16の外面に対し溶接等で取り付けられた固定部材を示している。固定部材31は、本実施例において公知のクランプが採用されている。固定部材31は、ワイヤハーネス9の中間10(図1参照)を例えば車体床下11(図1参照)に組み付け固定する際に用いる部分として設けられている。

【0063】

第三工程では、配索経路に合わせた曲げ形状となるワイヤハーネス9をハイブリッド自動車1の所定位置に組み付け固定をする作業や接続作業を行う。このような第三工程により、図1(a)に示す如くの配索が完了した状態になる。

【0064】

尚、図5に示す如くのシールド構造32は、第二工程における曲げ加工の前後、又は第一工程における両端末加工済みの状態の後に形成されるものとする。シールド構造32は、電磁シールド部材17の端末に金属製のシールドシェル33を固定する構造が採用されている。シールドシェル33の固定は、シールドリング34を加締めて行うようになっている(一例であるものとする。例えば公知のシールドコネクタとなる構造を採用してもよいものとする)。

【0065】

以上、図1ないし図5を参照しながら説明してきたように、本発明に係るワイヤハーネス9にあっては、複数の回路を同軸に配置してなる高圧同軸複合導電路15を用い、この高圧同軸複合導電路15を管体である外装部材16に収容してなるものであることから、外装部材16に曲げを施しても一本構成の高圧同軸複合導電路15においては端部位置が揃わないという不具合がない(図6を参照しながら後述する)。すなわち、トリミングをする必要がなくなり、これによって外装部材16に対する曲げを施す前に端子金具30を組み付けすることができる。

【0066】

従って、本発明によれば、従来よりも製造性の向上を図ることができるという効果を奏する。

【0067】

曲げを施す前に端子金具30の組み付けをすることができるようになると、曲げ加工を最終工程に変更することができる。例えばワイヤハーネス9を自動車組立工場のハイブリッド自動車1に配索する際のライン近傍、又は自動車組立工場近くの場所にベンダー機(曲げ加工)を置けば、ここまでの製品運搬は真っ直ぐな状態で行うことができる。すなわち、曲げた状態での運搬は多くのスペースを必要とするという問題点があるが、真っ直ぐでの運搬(略ストレート形状での運搬)であれば省スペース化を図ることができるという効果を奏する(図7を参照しながら後述する)。運搬時における省スペース化は、コスト低減にも有効である。

【0068】

また、曲げを施す前に端子金具30の組み付けをすることができるようになると、この端末加工と曲げ加工とを別の場所で行うことができるようになることから、効率のよい製造をすることができるという効果を奏する。

【0069】

この他、上記の如く一本構成の高圧同軸複合導電路15にすると、この端部位置が揃わないという不具合はないことから、仮に曲げ位置の変更があっても短納期で対応することができるという効果を奏する。

【0070】

ここで、上記製造性の向上を図ることができるという効果と、上記省スペース化を図ることができるという効果について補足説明をする。

【0071】

図6(a)において、高圧同軸複合導電路15は、複数回路を備えていても一本構成であることから、外装部材16に多くの曲げを施しても端部位置Bを揃えることができる。従って、トリミング作業をすることなく端末加工へ作業を移行することができる。

【0072】

これに対し、図6(b)に示す比較例の場合、この比較例はプラス回路用の高圧電線101及びマイナス回路用の高圧電線102を外装部材103に挿通してなる例であることから、外装部材103に多くの曲げを施すと、高圧電線101、102は回路毎に独立したものであることから、これらの端部位置が寸法Cの分だけずれてしまう可能性が十分にある。仮に端部位置が寸法Cの分だけずれてしまった場合には、端末加工の際に端部位置を揃えるトリミング作業をする必要がある。従って、比較例は本発明に比べて製造性がよくないことが分かる。つまり、本発明によれば、製造性の向上を図ることができるという効果を奏する。

【0073】

図7(a)において、両端末加工済みの状態で、高圧同軸複合導電路15を挿通した略ストレート形状の外装部材16を運搬するには(或いは保管するには)、仮想線SP1で示すスペースを確保する必要がある。これに対し、図7(b)に示す比較例の場合、この比較例は外装部材113を曲げた状態での運搬(保管)になることから、仮想線SP2で示す大きなスペースを確保する必要がある。従って、比較例は本発明に比べて運搬時(保管時)のスペース効率がよくないことが分かる。つまり、本発明によれば、省スペース化を図ることができるという効果を奏する。

【実施例2】

【0074】

以下、図面を参照しながら実施例2を説明する。図8は他の例となる高圧同軸複合導電路の構成に係る図であり、(a)が斜視図、(b)は断面図である。

【0075】

図8において、ワイヤハーネス51は、高圧の部材であって、高圧同軸複合導電路52と、外装部材53(管体)とを含んで構成されている(特に図示しないが、電磁シールド部材に関しては例えば実施例1と同じであるものとする)。

【0076】

高圧同軸複合導電路52は、この一本で三つの回路(三系統の回路)を有するように構成されている。具体的には、高圧同軸複合導電路52の中心に位置する断面円形状の第一導電路54と、この第一導電路54の外周を所定厚さで被覆する第一絶縁体55と、第一絶縁体55の外側に設けられる第二導電路56と、この第二導電路56の外周を所定厚さで被覆する第二絶縁体57と、第二絶縁体57の外側に設けられる第三導電路58と、この第三導電路58の外周を所定厚さで被覆する第三絶縁体59とを含んで構成されている。

【0077】

高圧同軸複合導電路52の構成において、例えばモータに接続するものであるとすると、第一導電路54、第二導電路56、第三導電路58は、三相交流用の三本の導電路(三つの回路)に相当するものとする。

【0078】

上記第一導電路54は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第一導電路54に関しては、素線を撚り合わせてなる導体構造のものや、例えば断面丸形となる棒状の導体構造(例えば丸単心となる導体構造)のもののいずれであってもよいものとする。

【0079】

第一絶縁体55は、第一導電路54に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。

【0080】

第二導電路56は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第二導電路56は、実施例1の第二導電路20と同じであり、ここでの説明は省略するものとする。

【0081】

第二絶縁体57は、第二導電路56に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。

【0082】

第三導電路58は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第三導電路58は、第二導電路56や実施例1の第二導電路20と同じであり、ここでの説明は省略するものとする。

【0083】

第三絶縁体59は、第三導電路58に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。第三絶縁体59は、第三導電路58を保護する部分として形成される他、シールド機能を発揮させる部材と第三導電路58とを絶縁する部分としても形成されている。

【0084】

外装部材53は、サイズが異なるものの実施例1の外装部材16と基本的に同じに構成されている。外装部材53の外径寸法D2は収容するものが高圧同軸複合導電路52であることから、比較的小さく設定されている。外径寸法D2が比較的小さくなるのは、高圧同軸複合導電路52が複数の回路を同軸に配置してなる一本構成のものであるからであり、外装部材53はこのような高圧同軸複合導電路52を収容する程度の寸法で形成されればよいからである。

【0085】

高圧同軸複合導電路52及び外装部材53に関し、図8(b)から分かるように、これらの間に生じる隙間S2の占有率は小さくなっている(空気層が小さくなっている)。従って、高圧同軸複合導電路52での発熱は外装部材53に伝わり易く、冷却機能が高いという効果を有している。

【0086】

以上のようなワイヤハーネス51に関する効果は、実施例1と同じであるものとする。

【0087】

この他、本発明は本発明の主旨を変えない範囲で種々変更実施可能なことは勿論である。

【0088】

上記高圧同軸複合導電路15は、二系統の回路(二つの回路)を同軸で一本に構成したものであり、また、上記高圧同軸複合導電路52は、三系統の回路(三つの回路)を同軸で一本に構成したものであるが、これらに限らずn系統の回路(n個の回路)を同軸で一本に構成してもよいものとする。

【0089】

尚、例えば高圧同軸複合導電路15と外装部材16との間の隙間S1を利用して、低圧の細い導電路(低圧電線)を一緒に収容してもよいものとする。

【符号の説明】

【0090】

1…ハイブリッド自動車(配索対象)、 2…エンジン、 3…モータユニット、 4…インバータユニット、 5…バッテリー、 6…エンジンルーム、 7…自動車後部、 8…高圧ワイヤハーネス、 9…ワイヤハーネス、 10…中間部、 11…車体床下、 12…ジャンクションブロック、 13…後端、 14…前端、 15…高圧同軸複合導電路、 16…外装部材、 17…電磁シールド部材、 18…第一導電路、 19…第一絶縁体、 20…第二導電路、 21…第二絶縁体、 22…曲げ部、 23…端末、 24…プラス回路、 25…マイナス回路用電線、 26…導体、 27…絶縁体、 28…絶縁テープ、 29…余長部、 30…端子金具、 31…固定部材、 32…シールド構造、 33…シールドシェル、 34…シールドリング、 51…ワイヤハーネス、 52…高圧同軸複合導電路、 53…外装部材、 54…第一導電路、 55…第一絶縁体、 56…第二導電路、 57…第二絶縁体、 58…第三導電路、 59…第三絶縁体

【技術分野】

【0001】

本発明は、自動車等の移動体に配索される高圧のワイヤハーネスの製造方法及び製造配索方法に関する。

【背景技術】

【0002】

ハイブリッド自動車や電気自動車の機器、すなわちモータユニットやインバータユニット、バッテリーなどの機器を電気的に接続するためとして、高圧のワイヤハーネスが用いられている。

【0003】

下記特許文献1に開示されたワイヤハーネスは、機器間を電気的に接続する三本の電線と、三本の電線をこの全長の大半にわたって収容するメインシールド部と、メインシールド部の端部からのびる三本の電線を覆うサブシールド部とを備えて構成されている。ワイヤハーネスは、機器の搭載位置にもよるが、配索経路が非常に長いものになっている。

【0004】

三本の電線の各端末には、端子金具が設けられている。端子金具は、ワイヤハーネスの製造後、電線の端末と一緒に機器のシールドケース内に差し込まれ、機器本体の所定位置に配設された接続部に対し例えばボルト締め等で接続されるようになっている。

【0005】

メインシールド部は、導電性を有する金属パイプが用いられている。メインシールド部は、この小径化を図るためとして、三本の電線だけを挿通することができる大きさに内径が形成されている。尚、三本の電線の各端末に端子金具を設ける作業は、メインシールド部に三本の電線を挿通した後でないとできないことになる。その理由は、端子金具を設けた状態で電線を三本も挿通できるような内径にメインシールド部が形成されてないからである。

【0006】

サブシールド部は、筒状に形成された編組と、この編組の一端に固定されるシールドシェルと、編組の他端に固定される接続パイプとを備えて構成されている。編組とシールドシェルは、これらを重ね合わせ、そして、重ね合わせ部分にシールドリングを配置し、この後にシールドリングに対して加締めを施すことにより固定されている。このような固定は、編組と接続パイプとの固定にも採用されている。すなわち、編組と接続パイプとを重ね合わせ、そして、重ね合わせ部分に加締めリングを配置し、この後に加締めリングに対し加締めを施すことにより固定されている。

【0007】

接続パイプは、メインシールド部と同じ材質及び同じ内径の金属パイプが用いられている。接続パイプは、メインシールド部よりも長さが格段に短くなるように形成されている。接続パイプは、この端部をメインシールド部の端部に一致させた後に、溶接により固定されるようになっている。

【0008】

尚、接続パイプ及びメインシールド部は、上記の如く同じ内径の金属パイプであることから、サブシールド部を形成し且つ三本の電線を挿通した後でないと、端子金具を三本の電線の各端末に設ける作業ができないことになる。

【0009】

ところで、ワイヤハーネスは、三本の電線の各端末に端子金具を設けるが、この端子金具の位置は、機器本体の所定位置に配設された接続部に合うように揃える必要がある。ワイヤハーネスは、この配索経路が全てにおいて真っ直ぐになることはなく、中間の各所で曲げられて配索されるのが通常である。従って、端子金具の位置を揃えるにあたり、下記特許文献1のワイヤハーネスの場合は、次のような問題点を有している。

【0010】

すなわち、金属パイプからなるメインシールド部に三本の電線を挿通した状態にし、そして、メインシールド部に曲げを施すと、曲げ箇所の内側及び外側で内部の電線の曲げ状態が異なることになり(三本の電線はそれぞれ曲げ半径が異なるようになる)、これが曲げ箇所の数分だけ異なってくることから、ワイヤハーネスの端末部分においては、電線の端部位置が揃わずに比較的大きなズレが生じてしまい、以て機器本体との接続に支障を来す虞がある。

【0011】

この対策として、曲げ箇所でのズレを考慮して電線の長さを調整することも考えられるが、メインシールド部内での電線の収容状態は一定でないことから、上記調整は非常に困難である。従って、ワイヤハーネスの製造工程終盤においては、電線の端部位置を揃える作業が必要になり、このためワイヤハーネスの製造性が悪くなってしまうという問題点を有している。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−171952号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した事情に鑑みてなされたもので、製造性の向上を図ることが可能なワイヤハーネスの製造方法及び製造配索方法を提供することを課題とする。

【課題を解決するための手段】

【0014】

上記課題を解決するためになされた請求項1に記載の本発明のワイヤハーネスの製造方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路の端末に端末加工を施し、両端末加工済みの状態で、前記高圧同軸複合導電路を挿通した略ストレート形状の管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成することを特徴とする。

【0015】

また、上記課題を解決するためになされた請求項2に記載の本発明のワイヤハーネスの製造索方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路を略ストレート形状の管体に挿通した状態で前記高圧同軸複合導電路の端末を両端末加工済みの状態にする第一工程と、前記略ストレート形状の前記管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する第二工程と、前記配索経路に合わせた前記曲げ形状となるワイヤハーネスを配索対象に組み付けて配索状態にする第三工程と、を含むことを特徴とする。

【0016】

請求項3に記載の本発明のワイヤハーネスの製造配索方法は、請求項2に記載のワイヤハーネスの製造配索方法に係り、前記高圧同軸複合導電路の前記端末を、余長部を持たせて形成することを特徴とする。

【0017】

以上のような特徴を有する本発明によれば、管体に挿通する導電路を、複数回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路とすることから、従来のような回路毎に一本となる複数本構成のものではない。従って、管体に曲げを施しても管体の曲げ箇所の内側及び外側で内部の導電路の曲げ状態が異なることはなく、結果、導電路の端末部分において回路毎の端部位置が揃わないということはない。本発明によれば、回路間で比較的大きなズレが生じることがなく、端末加工として例えば端子金具を組み付ける前に長さを揃えるようなトリミング等の作業をする必要はない。

【0018】

従って、本発明によれば、上記の如く回路毎の端部位置が揃わないということがなく、管体に対する曲げ加工前に導電路の両端末加工を行うことができ、以てワイヤハーネスの製造工程終盤において製造性を向上させることができる。

【0019】

尚、本発明の具体的な手順や作用等に関しては、実施例の欄で詳細に説明するものとする。

【発明の効果】

【0020】

請求項1、2に記載された本発明によれば、管体に挿通する導電路を一本構成の高圧同軸複合導電路とすることから、管体に対する曲げ加工の前に導電路の両端末加工を施すことができ、従来と比べると製造性の向上を図ることができるという効果を奏する。また、請求項3に記載された本発明によれば、高圧同軸複合導電路の端末に余長部を持たせていることから、例えば機器に対し余裕を持ってワイヤハーネスを接続することができるという効果や、余裕を持って接続部分を形成することができるという効果を奏する。

【図面の簡単な説明】

【0021】

【図1】本発明のワイヤハーネスの製造方法及び製造配索方法に係る図であり、(a)はワイヤハーネスの配索状態を示す概略図、(b)はワイヤハーネスの構成図、(c)はワイヤハーネスの製造配索方法に係るフローチャートである(実施例1)。

【図2】高圧同軸複合導電路の構成に係る図であり、(a)は斜視図、(b)は断面図である。

【図3】高圧同軸複合導電路の端末加工に係る図である。

【図4】管体への曲げ加工に係る図であり、(a)は曲げ加工前の状態の斜視図、(b)は曲げ加工後の状態の斜視図である。

【図5】端末側のシールド構造に係る図である。

【図6】曲げ加工を施した時の導電路突出状態の違いを示す図であり、(a)は高圧同軸複合導電路の場合の図、(b)は比較例として複数本の導電路を用いた場合の図である。

【図7】運搬時に確保すべきスペースの違いを示す図であり、(a)は略ストレート形状で運搬した場合の図、(b)は比較例として配索経路に合わせた曲げ形状で運搬した場合の図である。

【図8】他の例となる高圧同軸複合導電路の構成に係る図であり、(a)は斜視図、(b)は断面図である(実施例2)。

【発明を実施するための形態】

【0022】

本発明のワイヤハーネスの製造方法及び製造配索方法は、複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路を導電路として用い、管体に対する曲げ加工の前に導電路の両端末加工を行えるようにしたことを特徴とする。

【0023】

高圧同軸複合導電路は、二系統の回路(二つの回路)、三系統の回路(三つの回路)、四系統の回路(四つの回路)、…n系統の回路(n個の回路)を同軸で一本に構成することによりなる。具体的には、第一導電路及び第一絶縁体を中心にして、この外側に第二導電路及び第二絶縁体を設ける。これにより二系統の回路となる。さらに外側に第三導電路及び第三絶縁体を設けると三系統の回路、更に外側に第四導電路及び第四絶縁体を設けると四系統の回路、…さらに外側に第n導電路及び第n絶縁体を設けるとn系統の回路となり、同軸で一本構成の高圧同軸複合導電路が得られる。

【実施例1】

【0024】

以下、図面を参照しながら実施例1を説明する。図1は本発明のワイヤハーネスの製造方法及び製造配索方法に係る図であり、(a)はワイヤハーネスの配索状態を示す概略図、(b)はワイヤハーネスの構成図、(c)はワイヤハーネスの製造配索方法に係るフローチャートである。また、図2は高圧同軸複合導電路の構成に係る図、図3は高圧同軸複合導電路の端末加工に係る図、図4は管体への曲げ加工に係る図、図5は端末側のシールド構造に係る図、図6は曲げ加工を施した時の導電路突出状態の違いを示す図、図7は運搬時に確保すべきスペースの違いを示す図である。

【0025】

本実施例においては、ハイブリッド自動車(電気自動車や一般的な自動車であってもよいものとする)に本発明のワイヤハーネスを採用する例を挙げて説明するものとする。

【0026】

図1において、引用符号1はハイブリッド自動車を示している。ハイブリッド自動車1は、エンジン2及びモータユニット3の二つの動力をミックスして駆動する車両であって、モータユニット3にはインバータユニット4を介してバッテリー5(電池パック)からの電力が供給されるようになっている。エンジン2、モータユニット3、及びインバータユニット4は、本実施例において前輪等がある位置のエンジンルーム6に搭載されている。また、バッテリー5は、後輪等がある自動車後部7に搭載されている(エンジンルーム6の後方に存在する自動車室内に搭載してもよいものとする)。

【0027】

モータユニット3とインバータユニット4は、公知の高圧ワイヤハーネス8により接続されている。また、バッテリー5とインバータユニット4は、本発明のワイヤハーネス9(自動車用高圧ワイヤハーネス)により接続されている。ワイヤハーネス9は、高圧用のものとして構成されている。ワイヤハーネス9は、この中間部10が車体床下11の地面側に配索されている。また、車体床下11に沿って略平行に配索されている。車体床下11は、公知のボディであるとともに所謂パネル部材であって、所定位置には貫通孔(符号省略)が形成されている。この貫通孔には、ワイヤハーネス9が挿通されている。

【0028】

ワイヤハーネス9とバッテリー5は、このバッテリー5に設けられるジャンクションブロック12を介して接続されている。ジャンクションブロック12には、ワイヤハーネス9の後端13が公知の方法で電気的に接続されている。ワイヤハーネス9の前端14側は、インバータユニット4に対し公知の方法で電気的に接続されている。

【0029】

尚、上記の電気的な接続に係る接続部分の一例に関しては図3や図5を参照しながら後述するものとする。

【0030】

モータユニット3は、モータ及びジェネレータを構成に含んでいるものとする。また、インバータユニット4は、インバータ及びコンバータを構成に含んでいるものとする。モータユニット3は、シールドケースを含むモータアッセンブリとして形成されるものとする。また、インバータユニット4もシールドケースを含むインバータアッセンブリとして形成されるものとする。バッテリー5は、Ni−MH系やLi−ion系のものであって、モジュール化してなるものとする。尚、例えばキャパシタのような蓄電装置を使用することも可能であるものとする。バッテリー5は、ハイブリッド自動車1や電気自動車に使用可能であれば特に限定されないものとする。

【0031】

先ず、ワイヤハーネス9の構成及び構造について説明をする。ワイヤハーネス9は、上記の如くインバータユニット4とバッテリー5とを電気的に接続するための高圧の部材であって、高圧同軸複合導電路15と、外装部材16(管体)と、電磁シールド部材17とを含んで構成されている。

【0032】

尚、本実施例において、電磁シールド部材17は、外装部材16がシールド機能を有する場合に、外装部材16の両端末に接続されるものとして形成され、外装部材16がシールド機能を有さない場合には、インバータユニット4からバッテリー5にかけて長くのびるように形成されるものとする。また、外装部材16がシールド機能を有さない場合には、高圧同軸複合導電路15と外装部材16との間に電磁シールド部材17が介在するものとする。電磁シールド部材17は、公知の編組や金属箔を含むシールド部材が採用されている。電磁シールド部材17は、後述するシールドシェル32(図5参照)を介して、又は図示しないコネクタを介して、或いは直接インバータユニット4のシールドケース等に接続されるようになっている。

【0033】

図1及び図2において、高圧同軸複合導電路15は、この一本でプラス回路及びマイナス回路を有するように構成されている。すなわち、二系統の回路を有するように構成されている。具体的には、高圧同軸複合導電路15の中心に位置する断面円形状の第一導電路18と、この第一導電路18の外周を所定厚さで被覆する第一絶縁体19と、第一絶縁体19の外側に設けられる第二導電路20と、この第二導電路20の外周を所定厚さで被覆する第二絶縁体21とを含んで構成されている。

【0034】

高圧同軸複合導電路15の構成において、第一導電路18は、プラス極導体及びマイナス極導体のいずれか一方に相当するものとする。また、第二導電路20は、プラス極導体及びマイナス極導体のいずれか他方に相当するものとする。

【0035】

上記第一導電路18は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第一導電路18に関しては、素線を撚り合わせてなる導体構造のものや、例えば断面丸形となる棒状の導体構造(例えば丸単心となる導体構造)のもののいずれであってもよいものとする。

【0036】

第一絶縁体19は、第一導電路18に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。

【0037】

第二導電路20は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第二導電路20は、プラス極導体及びマイナス極導体の上記いずれか他方に相当する機能を発揮することができれば、特に構造は限定されないものとする。

【0038】

第二導電路20の一例としては、導電性を有する素線を筒状に編んでなる編組導体が挙げられるものとする。また、導電性を有する金属箔を筒状にしてなる金属箔導体が挙げられるものとする。また、導電性を有する金属線材を螺旋状に巻回することにより形成されるスパイラル導体が挙げられるものとする。スパイラル導体の金属線材に関しては、断面円形や矩形の金属線材、帯板状の金属線材、裸電線からなる金属線材などが挙げられるものとする。

【0039】

また、第二導電路20の一例としては、導電性を有する金属パイプからなるパイプ導体が挙げられるものとする。金属パイプは、押し出しにより製造されたり、金属板をパイプ状に丸めて製造されたりするものとする。また、第二導電路20の一例としては、導電性を有する素線を多数第一絶縁体19の周囲に配置してなる、又は、裸電線をほぐして第一絶縁体19の周囲に配置してなる素線導体が挙げられるものとする。また、第二導電路20の一例としては、導電性を有する金属テープを用いるテープ導体が挙げられるものとする。

【0040】

第二導電路20の導体断面積(導体として機能する部分の断面積)は、第一導電路18の導体断面積に合うように設定されている。尚、第二導電路20が編組導体やスパイラル導体、或いは素線導体などであれば、導体としての長さが第一導電路18よりも長くなる可能性があることから、このような場合には、第二導電路20の方の導体断面積を若干大きめにして導体長の差を吸収するようにすることが有効であるものとする。

【0041】

上記導体断面積に関し、第二導電路20の導体断面積を若干大きくするのは、芯線となる第一導電路18に流れる電流値に対し丁度となるように導体断面積(や導体径)を設定している場合であり、丁度でなく余裕を持たせているのであれば、第二導電路20の導体断面積を大きくせずに第一導電路18と同じ(同等)導体断面積にしてもよいものとする。また、余裕を持たせているのであれば、第二導電路20の導体断面積を若干小さくしたりしてもよいものとする。

【0042】

第二導電路20の導体断面積を若干大きくすると、この場合は例えば第二導電路20が素線導体であれば素線の本数が若干増える程度であり、高圧同軸複合導電路15の径に影響することはない。一方、第一導電路18に流れる電流値に対し余裕を持たせて導体断面積を設定している場合は、第二導電路20の導体断面積を若干小さくすることが高圧同軸複合導電路15の小径化に有効であるものとする。

【0043】

第一導電路18に流れる電流値に対し余裕を持たせて導体断面積を設定している場合であっても、余裕を持たせた分の導体断面積は極僅かであり、高圧同軸複合導電路15の径に影響することはない。

【0044】

この他、第二導電路20の導体断面積を第一導電路18の導体断面積に応じて設定していることから、第二導電路20が例えば金属パイプからなるパイプ導体などであっても、この厚み(肉厚)は大きくならず、従来より外装部材として用いられる金属パイプと比べると、格段に薄肉で小径になるのは勿論である。

【0045】

第二絶縁体21は、第二導電路20に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。第二絶縁体21は、第二導電路20を保護する部分として形成される他、シールド機能を発揮させる部材と第二導電路20とを絶縁する部分としても形成されている。

【0046】

外装部材16は、金属製の管体、すなわち金属管体であって、高圧同軸複合導電路15を収容するのに必要な長さを有するように形成されている(後述する曲げ加工をすることができるのであれば、金属製の管体に限らず樹脂製やエラストマー製の管体であってもよいものとする)。外装部材16は、本実施例において断面円形状に形成されている(断面形状は一例であるものとする。楕円形状や長円形状、矩形状であってもよいものとする)。このような外装部材16は、配索経路に合わせて曲げ加工が施されている。引用符号22は曲げ部を示している。尚、曲げ加工を施すタイミング(曲げ部22の形成タイミング)に関しては、図4を参照しながら後述するものとする。

【0047】

外装部材16としては、本実施例において断面円形状のアルミニウムパイプ(一例であるものとする)が用いられている。外装部材16は、高圧同軸複合導電路15を収容することができる程度の内径寸法にて形成されている。外装部材16は、保護機能を発揮させることができる厚みを有しており、収容するものが高圧同軸複合導電路15であることから、外径寸法D1は比較的小さく設定されている。

【0048】

外径寸法D1が比較的小さくなるのは、高圧同軸複合導電路15が複数の回路を同軸に配置してなる一本構成のものであるからであり、外装部材16はこのような高圧同軸複合導電路15を収容することができる程度の寸法で形成されればよいからである。

【0049】

高圧同軸複合導電路15に関し、複数の回路を同軸に配置して一本構成のものとすることから、この小径化を図ることができる。また、外装部材16に関し、上記の如く高圧同軸複合導電路15の小径化を図れることから、このような小径の高圧同軸複合導電路15を収容する外装部材16の小径化も図ることができる。

【0050】

以上のように小径であることから、ワイヤハーネス9はこれをハイブリッド自動車1の所定位置に配索すると、地面に対して距離を稼いだ配索にすることができる。

【0051】

高圧同軸複合導電路15及び外装部材16に関し、図2(b)から分かるように、これらの間に生じる隙間S1の占有率は小さくなっている(空気層が小さくなっている)。従って、高圧同軸複合導電路15での発熱が仮に大きくても、熱がこもるスペースは小さく、こもる前に外装部材16にて冷却されるという効果を有している。また、高圧同軸複合導電路15は、自重や余長などにより外装部材16の内面に対し比較的大きく接触するようになっている。従って、高圧同軸複合導電路15での発熱は外装部材16に伝わり易く、冷却機能が高いという効果を有している。ワイヤハーネス9は、放熱効果が高いということが分かる。

【0052】

次に、上記構成及び構造に基づきながらワイヤハーネス9の製造及び配索について説明をする。

【0053】

本実施例においては、ワイヤハーネス9を配索状態にするまでとして、図1(c)に示す如く、第一工程、第二工程、第三工程を順に経るものとする。

【0054】

第一工程は、高圧同軸複合導電路15の後述する端末23を両端末加工済みの状態にする作業を行う工程である。また、第二工程は、略ストレート形状の外装部材16に対し曲げ加工を施す作業を行う工程である。さらに、第三工程は、配索経路に合わせた曲げ形状のワイヤハーネス9を配索状態にする作業を行う工程である。以下、各工程をもう少し具体的に説明する。

【0055】

図3において、引用符号23は高圧同軸複合導電路15の端末を示している。本実施例の端末23は、例えば次のような状態に形成されている(一例であるものとする)。すなわち、端末23は、第一導電路18及び第一絶縁体19からなるプラス回路24(ここでは第一導電路18がプラス極導体であるものとする)と、第二導電路20に対し電気的に接続されるマイナス回路用電線25とを有する状態に形成されている。プラス回路24とマイナス回路用電線25は、所定長さでのびるように形成されている。マイナス回路用電線25は、第二導電路20に対し例えば溶接により接続されている。

【0056】

マイナス回路用電線25は、導体26(マイナス極導体)と、この導体26を被覆する絶縁体27とを備えて構成されている。マイナス回路用電線25は、高圧用の電線(導電路)として形成されている。マイナス回路用電線25は、第二導電路20に対し接続された後、例えば絶縁テープ28(図5参照)等により巻回されて接続部分が絶縁されている。

【0057】

マイナス回路用電線25は、予めプラス回路24の長さに合わせて形成されている。すなわち、マイナス回路用電線25は第二導電路20に対し接続された後、プラス回路24との長さ調整をする必要のないように形成されている。

【0058】

端末23に関し、プラス回路24及びマイナス回路用電線25は、外装部材16の端部外側に位置するように配置形成されている。プラス回路24及びマイナス回路用電線25は、それぞれ余長部29を有しており、インバータユニット4等に対し余裕を持った長さで接続することができるように形成されている。

【0059】

端末23に施される端末加工は、プラス回路24及びマイナス回路用電線25の各先端において第一導電路18及び導体26を露出させるとともに、所定形状の端子金具30を例えば圧着により組み付けて完了する加工となっている。

【0060】

第一工程で上記両端末加工済みの状態にすることにあたっては、略ストレート形状の外装部材16に高圧同軸複合導電路15を挿通した後、この両方の端末23に対しそれぞれ加工を施すような手順を採用してもよいし、片側の端末23に対し加工を施してから略ストレート形状の外装部材16に挿通し、この後にもう片方の端末23に対し加工を施すような手順を採用してもよいものとする。

【0061】

図4において、第二工程では、両端末加工済みの状態で、高圧同軸複合導電路15を挿通した略ストレート形状の外装部材16に対し曲げ加工を施して、図4(b)に示す如く複数の矢印Aの位置に曲げ部22を形成する作業を行う。第二工程において複数の曲げ部22が形成されることにより、配索経路に合わせた曲げ形状となるワイヤハーネス9が形成されるようになる。

【0062】

尚、引用符号31は外装部材16の外面に対し溶接等で取り付けられた固定部材を示している。固定部材31は、本実施例において公知のクランプが採用されている。固定部材31は、ワイヤハーネス9の中間10(図1参照)を例えば車体床下11(図1参照)に組み付け固定する際に用いる部分として設けられている。

【0063】

第三工程では、配索経路に合わせた曲げ形状となるワイヤハーネス9をハイブリッド自動車1の所定位置に組み付け固定をする作業や接続作業を行う。このような第三工程により、図1(a)に示す如くの配索が完了した状態になる。

【0064】

尚、図5に示す如くのシールド構造32は、第二工程における曲げ加工の前後、又は第一工程における両端末加工済みの状態の後に形成されるものとする。シールド構造32は、電磁シールド部材17の端末に金属製のシールドシェル33を固定する構造が採用されている。シールドシェル33の固定は、シールドリング34を加締めて行うようになっている(一例であるものとする。例えば公知のシールドコネクタとなる構造を採用してもよいものとする)。

【0065】

以上、図1ないし図5を参照しながら説明してきたように、本発明に係るワイヤハーネス9にあっては、複数の回路を同軸に配置してなる高圧同軸複合導電路15を用い、この高圧同軸複合導電路15を管体である外装部材16に収容してなるものであることから、外装部材16に曲げを施しても一本構成の高圧同軸複合導電路15においては端部位置が揃わないという不具合がない(図6を参照しながら後述する)。すなわち、トリミングをする必要がなくなり、これによって外装部材16に対する曲げを施す前に端子金具30を組み付けすることができる。

【0066】

従って、本発明によれば、従来よりも製造性の向上を図ることができるという効果を奏する。

【0067】

曲げを施す前に端子金具30の組み付けをすることができるようになると、曲げ加工を最終工程に変更することができる。例えばワイヤハーネス9を自動車組立工場のハイブリッド自動車1に配索する際のライン近傍、又は自動車組立工場近くの場所にベンダー機(曲げ加工)を置けば、ここまでの製品運搬は真っ直ぐな状態で行うことができる。すなわち、曲げた状態での運搬は多くのスペースを必要とするという問題点があるが、真っ直ぐでの運搬(略ストレート形状での運搬)であれば省スペース化を図ることができるという効果を奏する(図7を参照しながら後述する)。運搬時における省スペース化は、コスト低減にも有効である。

【0068】

また、曲げを施す前に端子金具30の組み付けをすることができるようになると、この端末加工と曲げ加工とを別の場所で行うことができるようになることから、効率のよい製造をすることができるという効果を奏する。

【0069】

この他、上記の如く一本構成の高圧同軸複合導電路15にすると、この端部位置が揃わないという不具合はないことから、仮に曲げ位置の変更があっても短納期で対応することができるという効果を奏する。

【0070】

ここで、上記製造性の向上を図ることができるという効果と、上記省スペース化を図ることができるという効果について補足説明をする。

【0071】

図6(a)において、高圧同軸複合導電路15は、複数回路を備えていても一本構成であることから、外装部材16に多くの曲げを施しても端部位置Bを揃えることができる。従って、トリミング作業をすることなく端末加工へ作業を移行することができる。

【0072】

これに対し、図6(b)に示す比較例の場合、この比較例はプラス回路用の高圧電線101及びマイナス回路用の高圧電線102を外装部材103に挿通してなる例であることから、外装部材103に多くの曲げを施すと、高圧電線101、102は回路毎に独立したものであることから、これらの端部位置が寸法Cの分だけずれてしまう可能性が十分にある。仮に端部位置が寸法Cの分だけずれてしまった場合には、端末加工の際に端部位置を揃えるトリミング作業をする必要がある。従って、比較例は本発明に比べて製造性がよくないことが分かる。つまり、本発明によれば、製造性の向上を図ることができるという効果を奏する。

【0073】

図7(a)において、両端末加工済みの状態で、高圧同軸複合導電路15を挿通した略ストレート形状の外装部材16を運搬するには(或いは保管するには)、仮想線SP1で示すスペースを確保する必要がある。これに対し、図7(b)に示す比較例の場合、この比較例は外装部材113を曲げた状態での運搬(保管)になることから、仮想線SP2で示す大きなスペースを確保する必要がある。従って、比較例は本発明に比べて運搬時(保管時)のスペース効率がよくないことが分かる。つまり、本発明によれば、省スペース化を図ることができるという効果を奏する。

【実施例2】

【0074】

以下、図面を参照しながら実施例2を説明する。図8は他の例となる高圧同軸複合導電路の構成に係る図であり、(a)が斜視図、(b)は断面図である。

【0075】

図8において、ワイヤハーネス51は、高圧の部材であって、高圧同軸複合導電路52と、外装部材53(管体)とを含んで構成されている(特に図示しないが、電磁シールド部材に関しては例えば実施例1と同じであるものとする)。

【0076】

高圧同軸複合導電路52は、この一本で三つの回路(三系統の回路)を有するように構成されている。具体的には、高圧同軸複合導電路52の中心に位置する断面円形状の第一導電路54と、この第一導電路54の外周を所定厚さで被覆する第一絶縁体55と、第一絶縁体55の外側に設けられる第二導電路56と、この第二導電路56の外周を所定厚さで被覆する第二絶縁体57と、第二絶縁体57の外側に設けられる第三導電路58と、この第三導電路58の外周を所定厚さで被覆する第三絶縁体59とを含んで構成されている。

【0077】

高圧同軸複合導電路52の構成において、例えばモータに接続するものであるとすると、第一導電路54、第二導電路56、第三導電路58は、三相交流用の三本の導電路(三つの回路)に相当するものとする。

【0078】

上記第一導電路54は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第一導電路54に関しては、素線を撚り合わせてなる導体構造のものや、例えば断面丸形となる棒状の導体構造(例えば丸単心となる導体構造)のもののいずれであってもよいものとする。

【0079】

第一絶縁体55は、第一導電路54に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。

【0080】

第二導電路56は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第二導電路56は、実施例1の第二導電路20と同じであり、ここでの説明は省略するものとする。

【0081】

第二絶縁体57は、第二導電路56に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。

【0082】

第三導電路58は、銅や銅合金、又はアルミニウムやアルミニウム合金により製造されている。第三導電路58は、第二導電路56や実施例1の第二導電路20と同じであり、ここでの説明は省略するものとする。

【0083】

第三絶縁体59は、第三導電路58に対する被覆であって、公知の樹脂材料を押し出し成形することにより形成されている。第三絶縁体59は、第三導電路58を保護する部分として形成される他、シールド機能を発揮させる部材と第三導電路58とを絶縁する部分としても形成されている。

【0084】

外装部材53は、サイズが異なるものの実施例1の外装部材16と基本的に同じに構成されている。外装部材53の外径寸法D2は収容するものが高圧同軸複合導電路52であることから、比較的小さく設定されている。外径寸法D2が比較的小さくなるのは、高圧同軸複合導電路52が複数の回路を同軸に配置してなる一本構成のものであるからであり、外装部材53はこのような高圧同軸複合導電路52を収容する程度の寸法で形成されればよいからである。

【0085】

高圧同軸複合導電路52及び外装部材53に関し、図8(b)から分かるように、これらの間に生じる隙間S2の占有率は小さくなっている(空気層が小さくなっている)。従って、高圧同軸複合導電路52での発熱は外装部材53に伝わり易く、冷却機能が高いという効果を有している。

【0086】

以上のようなワイヤハーネス51に関する効果は、実施例1と同じであるものとする。

【0087】

この他、本発明は本発明の主旨を変えない範囲で種々変更実施可能なことは勿論である。

【0088】

上記高圧同軸複合導電路15は、二系統の回路(二つの回路)を同軸で一本に構成したものであり、また、上記高圧同軸複合導電路52は、三系統の回路(三つの回路)を同軸で一本に構成したものであるが、これらに限らずn系統の回路(n個の回路)を同軸で一本に構成してもよいものとする。

【0089】

尚、例えば高圧同軸複合導電路15と外装部材16との間の隙間S1を利用して、低圧の細い導電路(低圧電線)を一緒に収容してもよいものとする。

【符号の説明】

【0090】

1…ハイブリッド自動車(配索対象)、 2…エンジン、 3…モータユニット、 4…インバータユニット、 5…バッテリー、 6…エンジンルーム、 7…自動車後部、 8…高圧ワイヤハーネス、 9…ワイヤハーネス、 10…中間部、 11…車体床下、 12…ジャンクションブロック、 13…後端、 14…前端、 15…高圧同軸複合導電路、 16…外装部材、 17…電磁シールド部材、 18…第一導電路、 19…第一絶縁体、 20…第二導電路、 21…第二絶縁体、 22…曲げ部、 23…端末、 24…プラス回路、 25…マイナス回路用電線、 26…導体、 27…絶縁体、 28…絶縁テープ、 29…余長部、 30…端子金具、 31…固定部材、 32…シールド構造、 33…シールドシェル、 34…シールドリング、 51…ワイヤハーネス、 52…高圧同軸複合導電路、 53…外装部材、 54…第一導電路、 55…第一絶縁体、 56…第二導電路、 57…第二絶縁体、 58…第三導電路、 59…第三絶縁体

【特許請求の範囲】

【請求項1】

複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路の端末に端末加工を施し、両端末加工済みの状態で、前記高圧同軸複合導電路を挿通した略ストレート形状の管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する

ことを特徴とするワイヤハーネスの製造方法。

【請求項2】

複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路を略ストレート形状の管体に挿通した状態で前記高圧同軸複合導電路の端末を両端末加工済みの状態にする第一工程と、

前記略ストレート形状の前記管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する第二工程と、

前記配索経路に合わせた前記曲げ形状となるワイヤハーネスを配索対象に組み付けて配索状態にする第三工程と、

を含む

ことを特徴とするワイヤハーネスの製造配索方法。

【請求項3】

請求項2に記載のワイヤハーネスの製造配索方法において、

前記高圧同軸複合導電路の前記端末を、余長部を持たせて形成する

ことを特徴とするワイヤハーネスの製造配索方法。

【請求項1】

複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路の端末に端末加工を施し、両端末加工済みの状態で、前記高圧同軸複合導電路を挿通した略ストレート形状の管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する

ことを特徴とするワイヤハーネスの製造方法。

【請求項2】

複数の回路を同軸に配置し一本構成にしてなる高圧同軸複合導電路を略ストレート形状の管体に挿通した状態で前記高圧同軸複合導電路の端末を両端末加工済みの状態にする第一工程と、

前記略ストレート形状の前記管体に対し曲げ加工を施して配索経路に合わせた曲げ形状を形成する第二工程と、

前記配索経路に合わせた前記曲げ形状となるワイヤハーネスを配索対象に組み付けて配索状態にする第三工程と、

を含む

ことを特徴とするワイヤハーネスの製造配索方法。

【請求項3】

請求項2に記載のワイヤハーネスの製造配索方法において、

前記高圧同軸複合導電路の前記端末を、余長部を持たせて形成する

ことを特徴とするワイヤハーネスの製造配索方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−109936(P2013−109936A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253424(P2011−253424)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]