ワイヤハーネス材クランプ具

【課題】 ワイヤハーネス材クランプ具において、剛性を確保したまま、その取付面積が小さくなるようにすることである。

【解決手段】 角形ブロック形状の本体部1と蓋部3によりクランプ具101を構成し、本体部1と蓋部3との接合部に、それらをまたがるように貫通孔4を形成する。貫通孔4にワイヤハーネス50を配置し、本体部1と蓋部3を閉じた状態(クランプ位置)とし、本体部1の突起部挿入穴18にスタッドボルト24を挿入させてボディパネルに取り付ける。デッキボードの荷重は、脚部51を介して蓋部3の荷重受け面26に作用する。

【解決手段】 角形ブロック形状の本体部1と蓋部3によりクランプ具101を構成し、本体部1と蓋部3との接合部に、それらをまたがるように貫通孔4を形成する。貫通孔4にワイヤハーネス50を配置し、本体部1と蓋部3を閉じた状態(クランプ位置)とし、本体部1の突起部挿入穴18にスタッドボルト24を挿入させてボディパネルに取り付ける。デッキボードの荷重は、脚部51を介して蓋部3の荷重受け面26に作用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば車両に取り付けられた電線、ワイヤハーネス又はそれらを保護するチューブ(例えば、コルゲートチューブ)等の長尺部材(以下、ワイヤハーネス材という。)をクランプするためのワイヤハーネス材クランプ具(以下、単にクランプ具という。)に関するものである。本明細書では、長尺部材がワイヤハーネスの場合について説明する。

【背景技術】

【0002】

車両において、ワイヤハーネスをボディ等に取り付けるために、クランプ具が使用されている。このクランプ具には、例えば特許文献1,2に示されるものが存している。特許文献1に開示される技術は、ワイヤハーネスをクランプしてボディ等に取り付けるためのものであり、特許文献2に開示される技術は、ワイヤハーネスを保護するためのものである。

【0003】

図8に示されるように、ボディにおいてワイヤハーネス50が配置される部分の近傍に、デッキボード(例えば、車両のトランクを形成するパネル板)の脚部51が配置される場合がある。このとき、脚部51の荷重を受けるための荷重受け面52を有するクランプ具53が使用される。図8に示される従来のクランプ具53では、脚部51を受け入れるための凹部54(凹部54の底面に荷重受け面52が設けられている。)が形成された本体部55の側壁部に、ワイヤハーネス50を挟み込むためのクランプ部56が張り出して設けられている。クランプ部56は、断面半円筒状の受け部57と、受け部57の上端部に設けられた薄肉部58によってヒンジ連結される抑え部59とを備え、受け部57と抑え部59とが協働してワイヤハーネス50を挟み込む。

【0004】

また、本体部55の底面部から凹部54の底面(荷重受け面52)にかけて突起部挿入穴61が設けられていて、その内面には、弾性変形可能な爪部(図示せず)が設けられている。クランプ具53は、ボディから突出して設けられたスタッドボルト(図示せず)を突起部挿入穴61に挿通させ、爪部をスタッドボルトのねじ部に係合させることにより固定される。

【0005】

従来のクランプ具53の場合、クランプ部56は本体部55から張り出して設けられている。このため、ボディに必要なクランプ具53の取付面積が大きくなってしまう。また、本体部55の剛性を確保するために、凹部54の周囲に側壁を立設させなければならず、これによっても全体形状が大きくなってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−74814号公報

【特許文献2】特開2007−228776号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記した事情に鑑み、ワイヤハーネス材クランプ具において、剛性を確保したまま、その取付面積が小さくなるようにすることを課題としている。

【課題を解決するための手段】

【0008】

上記した課題を解決するための本発明は、

電線、チューブ等のワイヤハーネス材を保持して対象物に取り付けられるワイヤハーネス材クランプ具であって、

ブロック形状をなすとともに、第1本体部と第2本体部とに分割され、かつこれら第1及び第2本体部が開放されて前記ワイヤハーネス材を受け入れる開放位置と、これら第1及び第2本体部が閉じ合わされて両者間に前記ワイヤハーネス材を保持するクランプ位置とに操作され、

前記第1本体部は、前記対象物に取り付けられる取付手段と、前記分割された面を構成する第1分割面とを備え、

前記第2本体部は、別部材と当接した状態における該別部材からの荷重を受け止める荷重受け面と、前記クランプ位置において、前記第1本体部の第1分割面と重なり合う第2分割面とを備え、

前記クランプ位置において、前記第1本体部と前記第2本体部とにまたがって、前記荷重の作用方向と交差する方向に前記ワイヤハーネス材を受け入れて保持する貫通孔が設けられ、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は、前記第1及び第2分割面との接触を有して前記対象物に取り付けられる前記第2本体部で支持されることを特徴とする。

【発明の効果】

【0009】

本発明に係るワイヤハーネス材クランプ具は上記のように構成されていて、その本体部は、開放位置とクランプ位置に操作される第1及び第2本体部に分割されている。そして、第1本体部には、対象物に取り付けられる取付手段が設けられ、第2本体部には、別部材からの荷重を受ける荷重受け面が設けられている。そして、第1及び第2本体部のそれぞれの分割面にまたがって、ワイヤハーネス材を受け入れる貫通孔が設けられている。このワイヤハーネス材クランプ具を使用するときには、第1及び第2本体部を分割して、その間に設けられた貫通孔にワイヤハーネス材を配置し、第1及び第2本体部を閉じてワイヤハーネス材をクランプし、その状態で取付手段によって対象物に取り付ける。なお、対象物に取り付けてからワイヤハーネス材をクランプしてもよい。

【0010】

本発明に係るワイヤハーネス材クランプ具は、ワイヤハーネス材をクランプするための貫通孔が第1及び第2本体部にまたがって形成されているため、従来のクランプ具のようにクランプ部が張り出すことはない。これにより、対象物において、ワイヤハーネス材クランプ具を取り付けるために必要な面積が小さくて済む。

【0011】

前記第1及び第2本体部は、前記荷重の作用方向に沿って複数の抜き穴が設けられたリブ構造となっていて、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は前記第1及び第2分割面との接触を介して前記対象物に伝達されることが望ましい。

【0012】

第1及び第2本体部をリブ構造にすることにより、ワイヤハーネス材クランプ具の軽量化が図られるとともに、本体部をよりコンパクトにすることができ、対象物における取付面積がより小さくて済む。

【0013】

前記貫通孔は保持される前記ワイヤハーネス材の外径よりも大きな内径を有する円孔で形成され、

前記第1本体部の第1分割面と前記第2本体部の第2分割面は、前記円孔の中心を含んで設けることができる。

【0014】

これにより、第1及び第2本体部の操作の利便性を損なうことなく、ワイヤハーネス材をクランプするための貫通孔の大きさを最小にすることができ、ワイヤハーネス材クランプ具の大きさをいっそうコンパクトなものにすることができる。

【0015】

前記第1本体部の第1分割面と前記第2本体部の第2分割面とが重ね合わされた状態で、それらを分離不能とするロック部を設けてもよい。

【0016】

これにより、ワイヤハーネス材を確実にクランプすることができる。

【0017】

そして、前記第2本体部の荷重受け面で、前記第1及び第2本体部がクランプ位置に配置された状態で前記突起部挿入穴と対応する部分に、該突起部挿入穴の目印となる目印部を設けることができる。

【0018】

これにより、第1及び第2本体部がクランプ位置に配置された状態であっても、作業者は目視によって突起部のおよその位置を知ることができるため、クランプ具の取付作業が容易になる。また、この目印分割面を設けることにより、別部材の荷重を受けることに支障は生じない。

【図面の簡単な説明】

【0019】

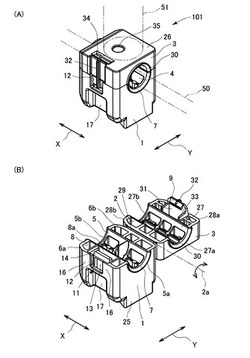

【図1】(A)はクランプ具101のクランプ位置の斜視図、(B)は同じく開放位置の斜視図である。

【図2】クランプ具101の正面断面図である。

【図3】図2の状態の平面図である。

【図4】同じく底面図である。

【図5】係合部11における係合状態の拡大断面図である。

【図6】クランプ具101にコルゲートチューブ36を挿入する状態の、一部を破断した平面図である。

【図7】(A)は実施例2の荷重受け部材102の正面模式図、(B)は実施例3の荷重受け部材103の正面模式図である。

【図8】(A)は従来のクランプ具53の使用状態の斜視図、(B)は同じくクランプ部56の抑え部59を開いた状態の斜視図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について詳細に説明する。図1(A)はクランプ具101のクランプ位置の斜視図、図1(B)は同じく開放位置の斜視図、図2はクランプ具101の正面断面図、図3は図2の状態の平面図、図4は同じく底面図、図5は係合部11における係合状態の拡大断面図である。

【実施例1】

【0021】

最初に、実施例1のクランプ具101の全体構成について説明する。図1に示されるように、実施例1のクランプ具101は樹脂材(例えばポリプロピレン)を射出成形してなり、対象物(例えば、図示しない自動車のボディパネル)に取り付けられる略直方体形状の本体部1(第1本体部)と、本体部1のいずれかの側壁部の上端面と薄肉の連結部2を介して連結され、その連結部2の中心線2aを支点にして相対的に回動することによって本体部1の上面を閉塞する略直方体形状の蓋部3(第2本体部)とを備える。蓋部3の回動方向を、図1の(B)において矢印で示す。本実施例のクランプ具101は、図1の(A)に示す蓋部3が閉じられた状態(クランプ位置)で角形ブロック形状(直方体形状)を呈する。その側壁(本実施例の場合、後述するY方向に沿う面の側壁)には、ワイヤハーネス50を配置する貫通孔4が本体部1と蓋部3とにまたがる形で、後述するX方向に沿って設けられている。以下、クランプ具101において、貫通孔4に挿通されたワイヤハーネス50の長手方向に沿った方向を「X方向」と記載し、水平面内でX方向に直交する方向を「Y方向」と記載する。なお、図1の(B)は、蓋部3が開放された状態(開放位置)のクランプ具101を示す。

【0022】

最初に、本体部1について説明する。図1に示されるように、本体部1には、ワイヤハーネス50(の下半部)を収容するために、その上面を断面半円形状にくり抜いて溝状に形成された下側保持部5(貫通孔4の下側部分)が、X方向に沿って設けられている。この結果、本体部1の上面には、下側保持部5と、その両側に形成される一対の平坦面6a,6b(第1分割面)が設けられている。一対の平坦面6a,6bは、いずれも下側保持部5の中心を含む平面内に設けられている。下側保持部5におけるX方向の両端部5a,5bは、本体部1におけるX方向の両端面から僅かに(例えば1〜2mm)突出し、それらの内周面には湾曲面7が形成されている。本実施例において、クランプ具101で保持される長尺物がワイヤハーネス50以外の、例えばコルゲートチューブ36である場合、湾曲面7におけるアールRがコルゲートチューブ36の凹凸部36aの溝幅Wよりも大きく設定されている(例えば2〜3mm、図6参照)。このように、コルゲートチューブ36が湾曲面7に引っ掛かりにくい構成となっているため、コルゲートチューブ36を貫通孔4内に配置する場合の作業性を向上させることができる。

【0023】

また、本体部1には、軽量化のため、本体部1の上面に開口し、底面が閉塞する複数本の抜き穴8が高さ方向に沿って設けられている。本実施例のクランプ具101の場合、本体部1の平坦面6a,6bに計6本、下側保持部5に6本の抜き穴8(図3参照)が、隣接する抜き穴8又は本体部1の側壁との間に薄い起立壁部を形成する形で設けられている。この結果、本体部1はリブ構造となっていて、剛性を損なうことなく軽量化が図られている。また、本体部1におけるX方向の両端の側壁の上部は、下側保持部5によってくり抜かれた部分が逆アーチ形状となっていて、これによっても本体部1の剛性が確保されている。

【0024】

図1及び図2に示されるように、本体部1におけるY方向の手前側(連結部2が設けられていない側)の端面部の上部には、蓋部3に設けられたロック片9(後述)を係合するための係合部11が設けられている。即ち、本体部1におけるY方向の手前側の側壁の上部が切除されて、この切除部分に方形状の窓部12が設けられている。窓部12の上面は開口していて、本体部1におけるY方向の手前側の上面で、X方向の中央部に設けられた抜き穴(以下、この抜き穴を「抜き穴8a」と記載する。)と連通している。そして、図2に示されるように、抜き穴8aの内側部で、Y方向の手前側の側壁から所定距離L1だけその奥側(連結部2が設けられている側)に離れた部分には、窓部12の全体を覆うようにして起立壁部13が立設されている。この起立壁部13の上端部はY方向の手前側(即ち、窓部12の側)に向かって張り出していて、引掛け部14となっている。引掛け部14の上面14aと底面14bとは、窓部12から遠ざかるにつれて僅かに高くなるような傾斜面となっている。ただし、上面14aの傾斜の方が、底面14bの傾斜よりも急である。そして、起立壁部13の両側部(X方向の両端部)には、引掛け部14の張出し長さ分だけ長さを有する一対の側壁部15が設けられている。このため、引掛け部14に何らかの衝撃(例えば、蓋部3を閉じたときにロック片9が引掛け部14に衝突することにより生ずる衝撃)が発生しても、起立壁部13が傾くおそれはない。

【0025】

ここで、窓部12の内幅(X方向の長さ)は、抜き穴8aの内幅よりも短い。このため、起立壁部13のX方向の両端部は、本体部1におけるY方向の手前側の側壁を構成する一対の衝立部16と重なり状態に配置されている。また、本体部1のうち、窓部12が設けられている側壁において、窓部12の下方の部分には、軽量化のための肉抜き部17が設けられている。

【0026】

図2ないし図4に示されるように、平面視における本体部1のほぼ中央部には、底面部から下側保持部5にまで達する略長方形状の突起部挿入穴18が設けられている。突起部挿入穴18の内側部には、突起部挿入穴18の中心線18a(図2、図4参照)に向かって突出する形態で対向配置される一対の爪部19と、一対の爪部19と位相が90度ずれて対向配置される一対のガイド部21とが設けられている。一対の爪部19の先端部と一対のガイド部21の先端部は、いずれも円弧状に湾曲している。さらに、一対の爪部19の先端部には、鋭角状の係合片19aが設けられている。一対の爪部19は、それらの基端部22(突起部挿入穴18の内周面との接合部)を中心に、矢印23(図2参照)の方向に回動自在である。クランプ具101は、例えば車両のボディパネル(図示せず)に突設されたスタッドボルト24(図2参照)を突起部挿入穴18に突き刺し、スタッドボルト24のねじ部24aと一対の爪部19の係合片19aとを係合させることにより、ボディパネルに抜止め状態で取り付けられる。

【0027】

なお、図4に示されるように、一対の爪部19は、Y方向に対して所定角度θだけ傾いて設けられている。この理由は後述する。

【0028】

図4に示されるように、本体部1の底面部におけるコーナ部(図4の図面視における右上のコーナ部)には、突起部挿入穴18に臨む形で突出する段部25が設けられている。車両のボディパネルにおけるクランプ具101の取付場所に図示しない障害物(例えば、ボディパネルの突起部等)が存する場合がある。このようなボディパネルにクランプ具101を取り付けるときに、本体部1の底面部で段部25が設けられていない部分に障害物を配置させ、段部25の底面をボディパネルのパネル面に押し当てることにより、本体部1をパネル面に対してほぼ水平に配置させることができる。換言すれば、本体部1において段部25が設けられていない部分は、障害物を配置するための逃し部となっている。

【0029】

次に、蓋部3について説明する。前述したように、蓋部3は、連結部2によって本体部1と連結されている。蓋部3の厚みは、本体部1の厚み(高さ)よりも薄く、本実施例のクランプ具101の場合、本体部1の厚みの約半分である。図1の(A)に示されるように、蓋部3の上面(蓋部3を閉じた状態における上面)は平坦面となっていて、ここにデッキボードの脚部51が設置される。このため、蓋部3の上面は、デッキボードの荷重(最大で40〜45kg)を受ける荷重受け面26となっている。蓋部3の荷重受け面26が受けるデッキボードの荷重は、その脚部51を介してクランプ具101の高さ方向に沿って作用する。また、蓋部3の底面(蓋部3を閉じた状態における下面)には、貫通孔4を構成するために、本体部1に設けられた下側保持部5と合致する断面半円形状の上側保持部27が溝状に設けられている。この結果、蓋部3の底面には、上側保持部27(貫通孔4の上側部分)と、その両側に形成される一対の平坦面28a,28b(第2分割面)が設けられている。蓋部3を閉じたとき、本体部1の平坦面6aと蓋部3の平坦面28aとが重なり合い、本体部1の平坦面6bと蓋部3の平坦面28bとが重なり合う。この状態で、上下の保持部5,27により貫通孔4が形成される。

【0030】

下側保持部5と同様、上側保持部27の両端部27a,27bは、蓋部3のX方向両端の側壁から僅かに(下側保持部5の両端部5a,5bの突出量と同じだけ)突出していて、蓋部3を閉じたときに、下側保持部5の両端部5a,5bと重なり合う。そして、下側保持部5と同様に、上側保持部27の両端部27a,27bに湾曲面30が形成されている。また、本体部1と同様に、蓋部3にも軽量化のため、その底面が開口し、上面が閉塞する複数本の抜き穴29が、高さ方向に設けられている。この結果、蓋部3もリブ構造となっている。また、蓋部3における上面(荷重受け面26)と上側保持部27との間はアーチ形状となっていて、これによっても蓋部3の剛性が確保されている。

【0031】

図2に示されるように、蓋部3を閉じたときに本体部1の窓部12と対応する部分で、Y方向の奥側の側壁から所定距離L2(一対の衝立部16の厚みよりも少し長い)だけ離れた部分には、蓋部3の底面部から突出するロック片支持壁部31が設けられていて、その先端に鉤状のロック片9が設けられている。ロック片9は、本体部1の起立壁部13に設けられた引掛け部14と対応する形状(即ち、引掛け部14に引っ掛かる形状)となっていて、その底面9aは、蓋部3を開いた状態でY方向の奥側に向かうほど高くなる傾斜面となっている。ロック片支持壁部31の表面(蓋部3を閉じた状態で、Y方向の手前側)で、その幅方向(X方向)のほぼ中央部には、リブ32が高さ方向に沿って設けられ、ロック片支持壁部31の強度を補強している。また、ロック片支持壁部31の幅方向の両端部には、Y方向に沿って一対のリブ33が延設されていて、これらによってもロック片支持壁部31の強度が補強されている。

【0032】

図5に示されるように、蓋部3が閉じられるとき、蓋部3は本体部1との連結部2の中心線2aを中心に回動してロック片9とロック片支持壁部31における平坦面28aからの突出部分とが本体部1の抜き穴8aに入り込み、ロック片9が本体部1の引掛け部14と係合することにより、本体部1と蓋部3とが一体に連結される。このとき、ロック片9の幅(X方向の長さ)は窓部12の内幅よりも短いため、ロック片9はそのまま抜き穴8aに入り込むものの、ロック片支持壁部31が本体部1の一対の衝立部16と干渉するおそれがある。これを回避するため、ロック片支持壁部31の先端部が傾斜面31aとなっている。なお、図1において符号34は、ロック片9を射出成形するときに成形型を抜くための型抜き孔である。

【0033】

図2及び図4に示されるように、平面視における蓋部3のほぼ中央部には、クランプ具101をボディパネルに取り付けるときのスタッドボルト24の位置の目印となる凹部35が設けられている。この凹部35は、本体部1の突起部挿入穴18の中心線18aと同軸にして設けられている。前述したように、クランプ具101が車両のボディパネルに取り付けられるとき、ボディパネルに突設されたスタッドボルト24を突起部挿入穴18に挿通させる。このとき、作業者は、凹部35を目印とすることにより、クランプ具101の上方からスタッドボルト24の位置を推測することができるため、その取付作業を迅速に行うことができる。

【0034】

次に、一対の爪部19がY方向に対して、所定角度θで傾斜して設けられている理由について説明する。図1の(A)に示されるように、デッキボードの脚部51は、蓋部3の中央ではなく少しずれて着座する。これにより、クランプ具101が傾いてしまうおそれがある。しかも、本体部1の底面には段部25が設けられているため、さらに傾き易くなっている。クランプ具101が傾くと、一対の爪部19の係合片19aとスタッドボルト24のねじ部24aとの係合が外れてしまうおそれがある。この不具合を回避するため、本実施例のクランプ具101では、図4に示されるように、一対の爪部19をY方向に対して所定角度θだけ傾けて配置している。この結果、一対のガイド部21もX方向に対して同一角度θだけ傾いて配置される。

【0035】

即ち、デッキボードの脚部51からの荷重によりクランプ具101が傾こうとするとき、一対のガイド部21がスタッドボルト24を傾き方向と逆方向に支持する。換言すれば、一対の爪部19の傾き角度θは、スタッドボルト24の中心線位置に対するデッキボードの脚部51の着座位置によって定められる。

【0036】

本実施例のクランプ具101の作用について説明する。車両のボディパネルに突設されているスタッドボルト24に、クランプ具101の本体部1の突起部挿入穴18を合わせて差し込む。このとき、蓋部3の上面に設けられた凹部35を目印とすることにより、その位置決めが容易になる。本体部1の突起部挿入穴18に差し込まれたスタッドボルト24は、そのねじ部24aが一対の爪部19の先端部(係合片19a)と係合する。これにより、クランプ具101がスタッドボルト24から抜けにくくなる。このままクランプ具101を押し込んで、段部25の底面をボディパネルの上面(パネル面)に当接させる。

【0037】

蓋部3を開き、本体部1の下側保持部5にワイヤハーネス50を配置し、蓋部3を閉じる。蓋部3のロック片支持壁部31の先端部が傾斜面31aとなっているため、蓋部3を閉じるときに、ロック片支持壁部31と本体部1の一対の衝立部16とが干渉することはない。これにより、ワイヤハーネス50は本体部1の下側保持部5と蓋部3の上側保持部27に挟まれて保持される。なお、ワイヤハーネス50の外径が小さい場合、蓋部3を閉じた後で貫通孔4にワイヤハーネス50を挿通させてもよい。この状態で、本体部1の平坦面6a,6bと蓋部3の平坦面28a,28bとが重なり合う。

【0038】

図1の(A)に示されるように、蓋部3の荷重受け面26にデッキボードの脚部51が載置される。このときの荷重は、蓋部3の平坦面28a,28bから本体部1の平坦面6a,6bを通り、リブ構造の本体部1を介して本体部1の底面(ボディパネルのパネル面との当接面)に伝達される。本体部1と蓋部3の剛性は、脚部51の最大荷重(40〜45kg)に対抗できるように、それぞれの平坦面6a,6b,28a,28bの大きさ及びそれぞれの抜き穴8,29の大きさが定められている。

【0039】

本実施例のクランプ具101は、電線保持部が本体部1と蓋部3とに挟まれた部分に設けられていて、従来のクランプ具53(図8参照)のように本体部55から張り出していない。これにより、クランプ具101を取り付けるために必要な面積が小さくて済む。このため、ワイヤハーネス50を保持する必要があって、かつ荷重を受ける部材として使用することの他に、ワイヤハーネス50を保持する必要はないが荷重を受ける部分に荷重を受ける部材として、または荷重を受ける必要はないがワイヤハーネス50を保持するための部材としても使用することができる。

【0040】

本明細書では、保持される長尺物がワイヤハーネス50である場合について説明した。しかし、保持される長尺物はワイヤハーネス50以外のもの、例えばチューブ類であってもよい。上述したように、保持される長尺物が図6に示されるコルゲートチューブ36である場合、コルゲートチューブ36を貫通孔4に挿通させるときに外周部分に設けられた凹凸部36aが上下の保持部5,27の両端部5a,5b,27a,27bに引っ掛かるおそれがある。しかし、本実施例のクランプ具101では、上下の保持部5,27の両端部5a,5b,27a,27bの内周面に、それぞれ湾曲面7,30が形成され、しかも湾曲面7,30におけるアールRがコルゲートチューブ36の凹凸部36aの溝幅Wよりも大きく設定されているため、コルゲートチューブ36をスムーズに挿入することができる。また、コルゲートチューブ36を抜くときも、スムーズに抜くことができる。

【実施例2】

【0041】

上記した実施例1のクランプ具101では、貫通孔4が円孔に形成されている場合について説明した。しかし、図7の(A)に示される実施例2の荷重受け部材102のように、貫通孔4は円以外の形状(例えば方形状)であってもよい。

【実施例3】

【0042】

また、上記した実施例1のクランプ具101では、本体部1と蓋部3との分割面(平坦面6a,6b,28a,28b)が、円孔である貫通孔4の中心を含む同一面内に配置されている。しかし、図7の(B)に示される実施例3の荷重受け部材103のように、分割面が異なる高さに配置されていてもよい。この場合、貫通孔4にワイヤハーネス50をスムーズに配置できるように、貫通孔4が楕円形状になっていることが望ましい。

【産業上の利用可能性】

【0043】

本発明の荷重受け部材は、車両における外側部材(例えば、デッキボードの脚部)からの荷重を受けるとともに、ワイヤハーネス等の長尺物を保持するものとして利用することができる。

【符号の説明】

【0044】

101〜103 クランプ具

1 本体部(第1本体部)

2 連結部(連結手段)

3 蓋部(第2本体部)

4 貫通孔(円孔)

5 下側保持部

6a,6b 平坦面(第1分割面)

7,30 湾曲面

8,8a,29 抜き穴

9 ロック片(第1ロック部)

11 係合部(ロック部)

14 引掛け部(第2ロック部)

18 突起部挿入穴

19a 係合片(係合爪部)

24 スタッドボルト(突起部)

26 荷重受け面

27 上側保持部

28a,28b 平坦面(第2分割面)

31a 逃し部

36 コルゲートチューブ(ワイヤハーネス材)

50 ワイヤハーネス(ワイヤハーネス材)

51 脚部(別部材)

【技術分野】

【0001】

本発明は、例えば車両に取り付けられた電線、ワイヤハーネス又はそれらを保護するチューブ(例えば、コルゲートチューブ)等の長尺部材(以下、ワイヤハーネス材という。)をクランプするためのワイヤハーネス材クランプ具(以下、単にクランプ具という。)に関するものである。本明細書では、長尺部材がワイヤハーネスの場合について説明する。

【背景技術】

【0002】

車両において、ワイヤハーネスをボディ等に取り付けるために、クランプ具が使用されている。このクランプ具には、例えば特許文献1,2に示されるものが存している。特許文献1に開示される技術は、ワイヤハーネスをクランプしてボディ等に取り付けるためのものであり、特許文献2に開示される技術は、ワイヤハーネスを保護するためのものである。

【0003】

図8に示されるように、ボディにおいてワイヤハーネス50が配置される部分の近傍に、デッキボード(例えば、車両のトランクを形成するパネル板)の脚部51が配置される場合がある。このとき、脚部51の荷重を受けるための荷重受け面52を有するクランプ具53が使用される。図8に示される従来のクランプ具53では、脚部51を受け入れるための凹部54(凹部54の底面に荷重受け面52が設けられている。)が形成された本体部55の側壁部に、ワイヤハーネス50を挟み込むためのクランプ部56が張り出して設けられている。クランプ部56は、断面半円筒状の受け部57と、受け部57の上端部に設けられた薄肉部58によってヒンジ連結される抑え部59とを備え、受け部57と抑え部59とが協働してワイヤハーネス50を挟み込む。

【0004】

また、本体部55の底面部から凹部54の底面(荷重受け面52)にかけて突起部挿入穴61が設けられていて、その内面には、弾性変形可能な爪部(図示せず)が設けられている。クランプ具53は、ボディから突出して設けられたスタッドボルト(図示せず)を突起部挿入穴61に挿通させ、爪部をスタッドボルトのねじ部に係合させることにより固定される。

【0005】

従来のクランプ具53の場合、クランプ部56は本体部55から張り出して設けられている。このため、ボディに必要なクランプ具53の取付面積が大きくなってしまう。また、本体部55の剛性を確保するために、凹部54の周囲に側壁を立設させなければならず、これによっても全体形状が大きくなってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−74814号公報

【特許文献2】特開2007−228776号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記した事情に鑑み、ワイヤハーネス材クランプ具において、剛性を確保したまま、その取付面積が小さくなるようにすることを課題としている。

【課題を解決するための手段】

【0008】

上記した課題を解決するための本発明は、

電線、チューブ等のワイヤハーネス材を保持して対象物に取り付けられるワイヤハーネス材クランプ具であって、

ブロック形状をなすとともに、第1本体部と第2本体部とに分割され、かつこれら第1及び第2本体部が開放されて前記ワイヤハーネス材を受け入れる開放位置と、これら第1及び第2本体部が閉じ合わされて両者間に前記ワイヤハーネス材を保持するクランプ位置とに操作され、

前記第1本体部は、前記対象物に取り付けられる取付手段と、前記分割された面を構成する第1分割面とを備え、

前記第2本体部は、別部材と当接した状態における該別部材からの荷重を受け止める荷重受け面と、前記クランプ位置において、前記第1本体部の第1分割面と重なり合う第2分割面とを備え、

前記クランプ位置において、前記第1本体部と前記第2本体部とにまたがって、前記荷重の作用方向と交差する方向に前記ワイヤハーネス材を受け入れて保持する貫通孔が設けられ、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は、前記第1及び第2分割面との接触を有して前記対象物に取り付けられる前記第2本体部で支持されることを特徴とする。

【発明の効果】

【0009】

本発明に係るワイヤハーネス材クランプ具は上記のように構成されていて、その本体部は、開放位置とクランプ位置に操作される第1及び第2本体部に分割されている。そして、第1本体部には、対象物に取り付けられる取付手段が設けられ、第2本体部には、別部材からの荷重を受ける荷重受け面が設けられている。そして、第1及び第2本体部のそれぞれの分割面にまたがって、ワイヤハーネス材を受け入れる貫通孔が設けられている。このワイヤハーネス材クランプ具を使用するときには、第1及び第2本体部を分割して、その間に設けられた貫通孔にワイヤハーネス材を配置し、第1及び第2本体部を閉じてワイヤハーネス材をクランプし、その状態で取付手段によって対象物に取り付ける。なお、対象物に取り付けてからワイヤハーネス材をクランプしてもよい。

【0010】

本発明に係るワイヤハーネス材クランプ具は、ワイヤハーネス材をクランプするための貫通孔が第1及び第2本体部にまたがって形成されているため、従来のクランプ具のようにクランプ部が張り出すことはない。これにより、対象物において、ワイヤハーネス材クランプ具を取り付けるために必要な面積が小さくて済む。

【0011】

前記第1及び第2本体部は、前記荷重の作用方向に沿って複数の抜き穴が設けられたリブ構造となっていて、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は前記第1及び第2分割面との接触を介して前記対象物に伝達されることが望ましい。

【0012】

第1及び第2本体部をリブ構造にすることにより、ワイヤハーネス材クランプ具の軽量化が図られるとともに、本体部をよりコンパクトにすることができ、対象物における取付面積がより小さくて済む。

【0013】

前記貫通孔は保持される前記ワイヤハーネス材の外径よりも大きな内径を有する円孔で形成され、

前記第1本体部の第1分割面と前記第2本体部の第2分割面は、前記円孔の中心を含んで設けることができる。

【0014】

これにより、第1及び第2本体部の操作の利便性を損なうことなく、ワイヤハーネス材をクランプするための貫通孔の大きさを最小にすることができ、ワイヤハーネス材クランプ具の大きさをいっそうコンパクトなものにすることができる。

【0015】

前記第1本体部の第1分割面と前記第2本体部の第2分割面とが重ね合わされた状態で、それらを分離不能とするロック部を設けてもよい。

【0016】

これにより、ワイヤハーネス材を確実にクランプすることができる。

【0017】

そして、前記第2本体部の荷重受け面で、前記第1及び第2本体部がクランプ位置に配置された状態で前記突起部挿入穴と対応する部分に、該突起部挿入穴の目印となる目印部を設けることができる。

【0018】

これにより、第1及び第2本体部がクランプ位置に配置された状態であっても、作業者は目視によって突起部のおよその位置を知ることができるため、クランプ具の取付作業が容易になる。また、この目印分割面を設けることにより、別部材の荷重を受けることに支障は生じない。

【図面の簡単な説明】

【0019】

【図1】(A)はクランプ具101のクランプ位置の斜視図、(B)は同じく開放位置の斜視図である。

【図2】クランプ具101の正面断面図である。

【図3】図2の状態の平面図である。

【図4】同じく底面図である。

【図5】係合部11における係合状態の拡大断面図である。

【図6】クランプ具101にコルゲートチューブ36を挿入する状態の、一部を破断した平面図である。

【図7】(A)は実施例2の荷重受け部材102の正面模式図、(B)は実施例3の荷重受け部材103の正面模式図である。

【図8】(A)は従来のクランプ具53の使用状態の斜視図、(B)は同じくクランプ部56の抑え部59を開いた状態の斜視図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について詳細に説明する。図1(A)はクランプ具101のクランプ位置の斜視図、図1(B)は同じく開放位置の斜視図、図2はクランプ具101の正面断面図、図3は図2の状態の平面図、図4は同じく底面図、図5は係合部11における係合状態の拡大断面図である。

【実施例1】

【0021】

最初に、実施例1のクランプ具101の全体構成について説明する。図1に示されるように、実施例1のクランプ具101は樹脂材(例えばポリプロピレン)を射出成形してなり、対象物(例えば、図示しない自動車のボディパネル)に取り付けられる略直方体形状の本体部1(第1本体部)と、本体部1のいずれかの側壁部の上端面と薄肉の連結部2を介して連結され、その連結部2の中心線2aを支点にして相対的に回動することによって本体部1の上面を閉塞する略直方体形状の蓋部3(第2本体部)とを備える。蓋部3の回動方向を、図1の(B)において矢印で示す。本実施例のクランプ具101は、図1の(A)に示す蓋部3が閉じられた状態(クランプ位置)で角形ブロック形状(直方体形状)を呈する。その側壁(本実施例の場合、後述するY方向に沿う面の側壁)には、ワイヤハーネス50を配置する貫通孔4が本体部1と蓋部3とにまたがる形で、後述するX方向に沿って設けられている。以下、クランプ具101において、貫通孔4に挿通されたワイヤハーネス50の長手方向に沿った方向を「X方向」と記載し、水平面内でX方向に直交する方向を「Y方向」と記載する。なお、図1の(B)は、蓋部3が開放された状態(開放位置)のクランプ具101を示す。

【0022】

最初に、本体部1について説明する。図1に示されるように、本体部1には、ワイヤハーネス50(の下半部)を収容するために、その上面を断面半円形状にくり抜いて溝状に形成された下側保持部5(貫通孔4の下側部分)が、X方向に沿って設けられている。この結果、本体部1の上面には、下側保持部5と、その両側に形成される一対の平坦面6a,6b(第1分割面)が設けられている。一対の平坦面6a,6bは、いずれも下側保持部5の中心を含む平面内に設けられている。下側保持部5におけるX方向の両端部5a,5bは、本体部1におけるX方向の両端面から僅かに(例えば1〜2mm)突出し、それらの内周面には湾曲面7が形成されている。本実施例において、クランプ具101で保持される長尺物がワイヤハーネス50以外の、例えばコルゲートチューブ36である場合、湾曲面7におけるアールRがコルゲートチューブ36の凹凸部36aの溝幅Wよりも大きく設定されている(例えば2〜3mm、図6参照)。このように、コルゲートチューブ36が湾曲面7に引っ掛かりにくい構成となっているため、コルゲートチューブ36を貫通孔4内に配置する場合の作業性を向上させることができる。

【0023】

また、本体部1には、軽量化のため、本体部1の上面に開口し、底面が閉塞する複数本の抜き穴8が高さ方向に沿って設けられている。本実施例のクランプ具101の場合、本体部1の平坦面6a,6bに計6本、下側保持部5に6本の抜き穴8(図3参照)が、隣接する抜き穴8又は本体部1の側壁との間に薄い起立壁部を形成する形で設けられている。この結果、本体部1はリブ構造となっていて、剛性を損なうことなく軽量化が図られている。また、本体部1におけるX方向の両端の側壁の上部は、下側保持部5によってくり抜かれた部分が逆アーチ形状となっていて、これによっても本体部1の剛性が確保されている。

【0024】

図1及び図2に示されるように、本体部1におけるY方向の手前側(連結部2が設けられていない側)の端面部の上部には、蓋部3に設けられたロック片9(後述)を係合するための係合部11が設けられている。即ち、本体部1におけるY方向の手前側の側壁の上部が切除されて、この切除部分に方形状の窓部12が設けられている。窓部12の上面は開口していて、本体部1におけるY方向の手前側の上面で、X方向の中央部に設けられた抜き穴(以下、この抜き穴を「抜き穴8a」と記載する。)と連通している。そして、図2に示されるように、抜き穴8aの内側部で、Y方向の手前側の側壁から所定距離L1だけその奥側(連結部2が設けられている側)に離れた部分には、窓部12の全体を覆うようにして起立壁部13が立設されている。この起立壁部13の上端部はY方向の手前側(即ち、窓部12の側)に向かって張り出していて、引掛け部14となっている。引掛け部14の上面14aと底面14bとは、窓部12から遠ざかるにつれて僅かに高くなるような傾斜面となっている。ただし、上面14aの傾斜の方が、底面14bの傾斜よりも急である。そして、起立壁部13の両側部(X方向の両端部)には、引掛け部14の張出し長さ分だけ長さを有する一対の側壁部15が設けられている。このため、引掛け部14に何らかの衝撃(例えば、蓋部3を閉じたときにロック片9が引掛け部14に衝突することにより生ずる衝撃)が発生しても、起立壁部13が傾くおそれはない。

【0025】

ここで、窓部12の内幅(X方向の長さ)は、抜き穴8aの内幅よりも短い。このため、起立壁部13のX方向の両端部は、本体部1におけるY方向の手前側の側壁を構成する一対の衝立部16と重なり状態に配置されている。また、本体部1のうち、窓部12が設けられている側壁において、窓部12の下方の部分には、軽量化のための肉抜き部17が設けられている。

【0026】

図2ないし図4に示されるように、平面視における本体部1のほぼ中央部には、底面部から下側保持部5にまで達する略長方形状の突起部挿入穴18が設けられている。突起部挿入穴18の内側部には、突起部挿入穴18の中心線18a(図2、図4参照)に向かって突出する形態で対向配置される一対の爪部19と、一対の爪部19と位相が90度ずれて対向配置される一対のガイド部21とが設けられている。一対の爪部19の先端部と一対のガイド部21の先端部は、いずれも円弧状に湾曲している。さらに、一対の爪部19の先端部には、鋭角状の係合片19aが設けられている。一対の爪部19は、それらの基端部22(突起部挿入穴18の内周面との接合部)を中心に、矢印23(図2参照)の方向に回動自在である。クランプ具101は、例えば車両のボディパネル(図示せず)に突設されたスタッドボルト24(図2参照)を突起部挿入穴18に突き刺し、スタッドボルト24のねじ部24aと一対の爪部19の係合片19aとを係合させることにより、ボディパネルに抜止め状態で取り付けられる。

【0027】

なお、図4に示されるように、一対の爪部19は、Y方向に対して所定角度θだけ傾いて設けられている。この理由は後述する。

【0028】

図4に示されるように、本体部1の底面部におけるコーナ部(図4の図面視における右上のコーナ部)には、突起部挿入穴18に臨む形で突出する段部25が設けられている。車両のボディパネルにおけるクランプ具101の取付場所に図示しない障害物(例えば、ボディパネルの突起部等)が存する場合がある。このようなボディパネルにクランプ具101を取り付けるときに、本体部1の底面部で段部25が設けられていない部分に障害物を配置させ、段部25の底面をボディパネルのパネル面に押し当てることにより、本体部1をパネル面に対してほぼ水平に配置させることができる。換言すれば、本体部1において段部25が設けられていない部分は、障害物を配置するための逃し部となっている。

【0029】

次に、蓋部3について説明する。前述したように、蓋部3は、連結部2によって本体部1と連結されている。蓋部3の厚みは、本体部1の厚み(高さ)よりも薄く、本実施例のクランプ具101の場合、本体部1の厚みの約半分である。図1の(A)に示されるように、蓋部3の上面(蓋部3を閉じた状態における上面)は平坦面となっていて、ここにデッキボードの脚部51が設置される。このため、蓋部3の上面は、デッキボードの荷重(最大で40〜45kg)を受ける荷重受け面26となっている。蓋部3の荷重受け面26が受けるデッキボードの荷重は、その脚部51を介してクランプ具101の高さ方向に沿って作用する。また、蓋部3の底面(蓋部3を閉じた状態における下面)には、貫通孔4を構成するために、本体部1に設けられた下側保持部5と合致する断面半円形状の上側保持部27が溝状に設けられている。この結果、蓋部3の底面には、上側保持部27(貫通孔4の上側部分)と、その両側に形成される一対の平坦面28a,28b(第2分割面)が設けられている。蓋部3を閉じたとき、本体部1の平坦面6aと蓋部3の平坦面28aとが重なり合い、本体部1の平坦面6bと蓋部3の平坦面28bとが重なり合う。この状態で、上下の保持部5,27により貫通孔4が形成される。

【0030】

下側保持部5と同様、上側保持部27の両端部27a,27bは、蓋部3のX方向両端の側壁から僅かに(下側保持部5の両端部5a,5bの突出量と同じだけ)突出していて、蓋部3を閉じたときに、下側保持部5の両端部5a,5bと重なり合う。そして、下側保持部5と同様に、上側保持部27の両端部27a,27bに湾曲面30が形成されている。また、本体部1と同様に、蓋部3にも軽量化のため、その底面が開口し、上面が閉塞する複数本の抜き穴29が、高さ方向に設けられている。この結果、蓋部3もリブ構造となっている。また、蓋部3における上面(荷重受け面26)と上側保持部27との間はアーチ形状となっていて、これによっても蓋部3の剛性が確保されている。

【0031】

図2に示されるように、蓋部3を閉じたときに本体部1の窓部12と対応する部分で、Y方向の奥側の側壁から所定距離L2(一対の衝立部16の厚みよりも少し長い)だけ離れた部分には、蓋部3の底面部から突出するロック片支持壁部31が設けられていて、その先端に鉤状のロック片9が設けられている。ロック片9は、本体部1の起立壁部13に設けられた引掛け部14と対応する形状(即ち、引掛け部14に引っ掛かる形状)となっていて、その底面9aは、蓋部3を開いた状態でY方向の奥側に向かうほど高くなる傾斜面となっている。ロック片支持壁部31の表面(蓋部3を閉じた状態で、Y方向の手前側)で、その幅方向(X方向)のほぼ中央部には、リブ32が高さ方向に沿って設けられ、ロック片支持壁部31の強度を補強している。また、ロック片支持壁部31の幅方向の両端部には、Y方向に沿って一対のリブ33が延設されていて、これらによってもロック片支持壁部31の強度が補強されている。

【0032】

図5に示されるように、蓋部3が閉じられるとき、蓋部3は本体部1との連結部2の中心線2aを中心に回動してロック片9とロック片支持壁部31における平坦面28aからの突出部分とが本体部1の抜き穴8aに入り込み、ロック片9が本体部1の引掛け部14と係合することにより、本体部1と蓋部3とが一体に連結される。このとき、ロック片9の幅(X方向の長さ)は窓部12の内幅よりも短いため、ロック片9はそのまま抜き穴8aに入り込むものの、ロック片支持壁部31が本体部1の一対の衝立部16と干渉するおそれがある。これを回避するため、ロック片支持壁部31の先端部が傾斜面31aとなっている。なお、図1において符号34は、ロック片9を射出成形するときに成形型を抜くための型抜き孔である。

【0033】

図2及び図4に示されるように、平面視における蓋部3のほぼ中央部には、クランプ具101をボディパネルに取り付けるときのスタッドボルト24の位置の目印となる凹部35が設けられている。この凹部35は、本体部1の突起部挿入穴18の中心線18aと同軸にして設けられている。前述したように、クランプ具101が車両のボディパネルに取り付けられるとき、ボディパネルに突設されたスタッドボルト24を突起部挿入穴18に挿通させる。このとき、作業者は、凹部35を目印とすることにより、クランプ具101の上方からスタッドボルト24の位置を推測することができるため、その取付作業を迅速に行うことができる。

【0034】

次に、一対の爪部19がY方向に対して、所定角度θで傾斜して設けられている理由について説明する。図1の(A)に示されるように、デッキボードの脚部51は、蓋部3の中央ではなく少しずれて着座する。これにより、クランプ具101が傾いてしまうおそれがある。しかも、本体部1の底面には段部25が設けられているため、さらに傾き易くなっている。クランプ具101が傾くと、一対の爪部19の係合片19aとスタッドボルト24のねじ部24aとの係合が外れてしまうおそれがある。この不具合を回避するため、本実施例のクランプ具101では、図4に示されるように、一対の爪部19をY方向に対して所定角度θだけ傾けて配置している。この結果、一対のガイド部21もX方向に対して同一角度θだけ傾いて配置される。

【0035】

即ち、デッキボードの脚部51からの荷重によりクランプ具101が傾こうとするとき、一対のガイド部21がスタッドボルト24を傾き方向と逆方向に支持する。換言すれば、一対の爪部19の傾き角度θは、スタッドボルト24の中心線位置に対するデッキボードの脚部51の着座位置によって定められる。

【0036】

本実施例のクランプ具101の作用について説明する。車両のボディパネルに突設されているスタッドボルト24に、クランプ具101の本体部1の突起部挿入穴18を合わせて差し込む。このとき、蓋部3の上面に設けられた凹部35を目印とすることにより、その位置決めが容易になる。本体部1の突起部挿入穴18に差し込まれたスタッドボルト24は、そのねじ部24aが一対の爪部19の先端部(係合片19a)と係合する。これにより、クランプ具101がスタッドボルト24から抜けにくくなる。このままクランプ具101を押し込んで、段部25の底面をボディパネルの上面(パネル面)に当接させる。

【0037】

蓋部3を開き、本体部1の下側保持部5にワイヤハーネス50を配置し、蓋部3を閉じる。蓋部3のロック片支持壁部31の先端部が傾斜面31aとなっているため、蓋部3を閉じるときに、ロック片支持壁部31と本体部1の一対の衝立部16とが干渉することはない。これにより、ワイヤハーネス50は本体部1の下側保持部5と蓋部3の上側保持部27に挟まれて保持される。なお、ワイヤハーネス50の外径が小さい場合、蓋部3を閉じた後で貫通孔4にワイヤハーネス50を挿通させてもよい。この状態で、本体部1の平坦面6a,6bと蓋部3の平坦面28a,28bとが重なり合う。

【0038】

図1の(A)に示されるように、蓋部3の荷重受け面26にデッキボードの脚部51が載置される。このときの荷重は、蓋部3の平坦面28a,28bから本体部1の平坦面6a,6bを通り、リブ構造の本体部1を介して本体部1の底面(ボディパネルのパネル面との当接面)に伝達される。本体部1と蓋部3の剛性は、脚部51の最大荷重(40〜45kg)に対抗できるように、それぞれの平坦面6a,6b,28a,28bの大きさ及びそれぞれの抜き穴8,29の大きさが定められている。

【0039】

本実施例のクランプ具101は、電線保持部が本体部1と蓋部3とに挟まれた部分に設けられていて、従来のクランプ具53(図8参照)のように本体部55から張り出していない。これにより、クランプ具101を取り付けるために必要な面積が小さくて済む。このため、ワイヤハーネス50を保持する必要があって、かつ荷重を受ける部材として使用することの他に、ワイヤハーネス50を保持する必要はないが荷重を受ける部分に荷重を受ける部材として、または荷重を受ける必要はないがワイヤハーネス50を保持するための部材としても使用することができる。

【0040】

本明細書では、保持される長尺物がワイヤハーネス50である場合について説明した。しかし、保持される長尺物はワイヤハーネス50以外のもの、例えばチューブ類であってもよい。上述したように、保持される長尺物が図6に示されるコルゲートチューブ36である場合、コルゲートチューブ36を貫通孔4に挿通させるときに外周部分に設けられた凹凸部36aが上下の保持部5,27の両端部5a,5b,27a,27bに引っ掛かるおそれがある。しかし、本実施例のクランプ具101では、上下の保持部5,27の両端部5a,5b,27a,27bの内周面に、それぞれ湾曲面7,30が形成され、しかも湾曲面7,30におけるアールRがコルゲートチューブ36の凹凸部36aの溝幅Wよりも大きく設定されているため、コルゲートチューブ36をスムーズに挿入することができる。また、コルゲートチューブ36を抜くときも、スムーズに抜くことができる。

【実施例2】

【0041】

上記した実施例1のクランプ具101では、貫通孔4が円孔に形成されている場合について説明した。しかし、図7の(A)に示される実施例2の荷重受け部材102のように、貫通孔4は円以外の形状(例えば方形状)であってもよい。

【実施例3】

【0042】

また、上記した実施例1のクランプ具101では、本体部1と蓋部3との分割面(平坦面6a,6b,28a,28b)が、円孔である貫通孔4の中心を含む同一面内に配置されている。しかし、図7の(B)に示される実施例3の荷重受け部材103のように、分割面が異なる高さに配置されていてもよい。この場合、貫通孔4にワイヤハーネス50をスムーズに配置できるように、貫通孔4が楕円形状になっていることが望ましい。

【産業上の利用可能性】

【0043】

本発明の荷重受け部材は、車両における外側部材(例えば、デッキボードの脚部)からの荷重を受けるとともに、ワイヤハーネス等の長尺物を保持するものとして利用することができる。

【符号の説明】

【0044】

101〜103 クランプ具

1 本体部(第1本体部)

2 連結部(連結手段)

3 蓋部(第2本体部)

4 貫通孔(円孔)

5 下側保持部

6a,6b 平坦面(第1分割面)

7,30 湾曲面

8,8a,29 抜き穴

9 ロック片(第1ロック部)

11 係合部(ロック部)

14 引掛け部(第2ロック部)

18 突起部挿入穴

19a 係合片(係合爪部)

24 スタッドボルト(突起部)

26 荷重受け面

27 上側保持部

28a,28b 平坦面(第2分割面)

31a 逃し部

36 コルゲートチューブ(ワイヤハーネス材)

50 ワイヤハーネス(ワイヤハーネス材)

51 脚部(別部材)

【特許請求の範囲】

【請求項1】

電線、チューブ等のワイヤハーネス材を保持して対象物に取り付けられるワイヤハーネス材クランプ具であって、

ブロック形状をなすとともに、第1本体部と第2本体部とに分割され、かつこれら第1及び第2本体部が開放されて前記ワイヤハーネス材を受け入れる開放位置と、これら第1及び第2本体部が閉じ合わされて両者間に前記ワイヤハーネス材を保持するクランプ位置とに操作され、

前記第1本体部は、前記対象物に取り付けられる取付手段と、前記分割された面を構成する第1分割面とを備え、

前記第2本体部は、別部材と当接した状態における該別部材からの荷重を受け止める荷重受け面と、前記クランプ位置において、前記第1本体部の第1分割面と重なり合う第2分割面とを備え、

前記クランプ位置において、前記第1本体部と前記第2本体部とにまたがって、前記荷重の作用方向と交差する方向に前記ワイヤハーネス材を受け入れて保持する貫通孔が設けられ、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は、前記第1及び第2分割面との接触を有して前記対象物に取り付けられる前記第2本体部で支持されることを特徴とするワイヤハーネス材クランプ具。

【請求項2】

前記第1及び第2本体部は、前記荷重の作用方向に沿って複数の抜き穴が設けられたリブ構造となっていて、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は前記第1及び第2分割面との接触を介して前記対象物に伝達されることを特徴とする請求項1に記載のワイヤハーネス材クランプ具。

【請求項3】

前記貫通孔は保持される前記ワイヤハーネス材の外径よりも大きな内径を有する円孔で形成され、

前記第1本体部の第1分割面と前記第2本体部の第2分割面は、前記円孔の中心を含んで設けられることを特徴とする請求項1又は2に記載のワイヤハーネス材クランプ具。

【請求項4】

前記第1本体部と前記第2本体部は、連結手段によって一体に連結されていることを特徴とする請求項1ないし3のいずれか1項に記載のワイヤハーネス材クランプ具。

【請求項5】

前記第1本体部の第1分割面と前記第2本体部の第2分割面とが重ね合わされた状態で、それらを分離不能とするロック部が設けられていることを特徴とする請求項1ないし4のいずれか1項に記載のワイヤハーネス材クランプ具。

【請求項6】

前記ロック部は、前記第1本体部の第1分割面から前記第2本体部の第2分割面に向けて突出する第1ロック部と、前記第2本体部の凹部に収容されて設けられた第2ロック部と、を備え、

前記第1及び第2分割面同士が重ね合わされたときに、前記第1ロック部が前記凹部に入り込み、前記第2ロック部と係合する形態であり、

前記第1ロック部において、前記凹部に入り込むときに前記第2本体部と干渉する部分に逃し部が設けられていることを特徴とする請求項5に記載のワイヤハーネス材クランプ具。

【請求項7】

前記対象物には、その表面から突出する突起部が設けられ、

前記取付手段は、前記突起部を挿入させる突起部挿入穴と、

前記突起部と係合するために、前記突起部挿入穴内にその中心線と交差する方向に設けられる係合爪部と、

を備えることを特徴とする請求項1ないし6のいずれか1項に記載のワイヤハーネス材クランプ具。

【請求項8】

前記荷重の作用方向は前記突起部挿入穴の中心線からずれていて、

前記突起部挿入穴の中心線と交差する方向に、前記突起部を挟んで対向配置される一対の係合爪部を備え、

前記一対の係合爪部は、前記荷重が前記第1及び第2本体部に及ぼす力を打ち消すように配置されていることを特徴とする請求項7に記載のワイヤハーネス材クランプ具。

【請求項1】

電線、チューブ等のワイヤハーネス材を保持して対象物に取り付けられるワイヤハーネス材クランプ具であって、

ブロック形状をなすとともに、第1本体部と第2本体部とに分割され、かつこれら第1及び第2本体部が開放されて前記ワイヤハーネス材を受け入れる開放位置と、これら第1及び第2本体部が閉じ合わされて両者間に前記ワイヤハーネス材を保持するクランプ位置とに操作され、

前記第1本体部は、前記対象物に取り付けられる取付手段と、前記分割された面を構成する第1分割面とを備え、

前記第2本体部は、別部材と当接した状態における該別部材からの荷重を受け止める荷重受け面と、前記クランプ位置において、前記第1本体部の第1分割面と重なり合う第2分割面とを備え、

前記クランプ位置において、前記第1本体部と前記第2本体部とにまたがって、前記荷重の作用方向と交差する方向に前記ワイヤハーネス材を受け入れて保持する貫通孔が設けられ、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は、前記第1及び第2分割面との接触を有して前記対象物に取り付けられる前記第2本体部で支持されることを特徴とするワイヤハーネス材クランプ具。

【請求項2】

前記第1及び第2本体部は、前記荷重の作用方向に沿って複数の抜き穴が設けられたリブ構造となっていて、

前記別部材からの荷重は、前記第2本体部の前記荷重受け面で受けられ、かつ該荷重は前記第1及び第2分割面との接触を介して前記対象物に伝達されることを特徴とする請求項1に記載のワイヤハーネス材クランプ具。

【請求項3】

前記貫通孔は保持される前記ワイヤハーネス材の外径よりも大きな内径を有する円孔で形成され、

前記第1本体部の第1分割面と前記第2本体部の第2分割面は、前記円孔の中心を含んで設けられることを特徴とする請求項1又は2に記載のワイヤハーネス材クランプ具。

【請求項4】

前記第1本体部と前記第2本体部は、連結手段によって一体に連結されていることを特徴とする請求項1ないし3のいずれか1項に記載のワイヤハーネス材クランプ具。

【請求項5】

前記第1本体部の第1分割面と前記第2本体部の第2分割面とが重ね合わされた状態で、それらを分離不能とするロック部が設けられていることを特徴とする請求項1ないし4のいずれか1項に記載のワイヤハーネス材クランプ具。

【請求項6】

前記ロック部は、前記第1本体部の第1分割面から前記第2本体部の第2分割面に向けて突出する第1ロック部と、前記第2本体部の凹部に収容されて設けられた第2ロック部と、を備え、

前記第1及び第2分割面同士が重ね合わされたときに、前記第1ロック部が前記凹部に入り込み、前記第2ロック部と係合する形態であり、

前記第1ロック部において、前記凹部に入り込むときに前記第2本体部と干渉する部分に逃し部が設けられていることを特徴とする請求項5に記載のワイヤハーネス材クランプ具。

【請求項7】

前記対象物には、その表面から突出する突起部が設けられ、

前記取付手段は、前記突起部を挿入させる突起部挿入穴と、

前記突起部と係合するために、前記突起部挿入穴内にその中心線と交差する方向に設けられる係合爪部と、

を備えることを特徴とする請求項1ないし6のいずれか1項に記載のワイヤハーネス材クランプ具。

【請求項8】

前記荷重の作用方向は前記突起部挿入穴の中心線からずれていて、

前記突起部挿入穴の中心線と交差する方向に、前記突起部を挟んで対向配置される一対の係合爪部を備え、

前記一対の係合爪部は、前記荷重が前記第1及び第2本体部に及ぼす力を打ち消すように配置されていることを特徴とする請求項7に記載のワイヤハーネス材クランプ具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−38988(P2013−38988A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174900(P2011−174900)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(308011351)大和化成工業株式会社 (66)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(308011351)大和化成工業株式会社 (66)

【Fターム(参考)】

[ Back to top ]