ワイヤハーネス製造システム

【課題】外装部材の流通コストを削減してワイヤハーネスを安価に製造できるワイヤハーネスの製造システムを提供する。

【解決手段】ワイヤハーネス製造システム500の製造対象となるワイヤハーネス1は、電線体10を備えている。この電線体10は、幹部11を中心として、枝部12、端末部13と広がる略階層的な3種類の部分に分けて構成され、これら各部位には、プロテクタ20、コルチューブ30又は一対のシート40が取り付けられる。そして、ワイヤハーネス製造システム500は、プロテクタ押出成形機200と、コルチューブ押出成形機300と、シート切断機400と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、がそれぞれ1つの工場建屋内に設けられている。

【解決手段】ワイヤハーネス製造システム500の製造対象となるワイヤハーネス1は、電線体10を備えている。この電線体10は、幹部11を中心として、枝部12、端末部13と広がる略階層的な3種類の部分に分けて構成され、これら各部位には、プロテクタ20、コルチューブ30又は一対のシート40が取り付けられる。そして、ワイヤハーネス製造システム500は、プロテクタ押出成形機200と、コルチューブ押出成形機300と、シート切断機400と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、がそれぞれ1つの工場建屋内に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、自動車などの移動体に配索されるワイヤハーネスを製造するワイヤハーネス製造システムに関するものである。

【背景技術】

【0002】

移動体としての自動車には、複数の電装品が搭載される。このため、自動車には、前述した電装品に所望の電力や信号を伝達するためのワイヤハーネス(例えば、特許文献1参照)が配索されている。このようなワイヤハーネスは、複数の電線からなる電線体と当該電線体の周囲等に設けられた外装部材と、を備えている。

【0003】

このようなワイヤハーネスは自動車内の様々な箇所に配索されるので、ワイヤハーネスの外装部材には配索箇所などに応じた機能が要求される。例えば、図8に示すワイヤハーネスでは、(1)他の部材と干渉するおそれのある箇所に配索される電線体の部分には、硬質のプロテクタなどの当該電線体を一定形状に保つ保持機能や保護機能を有する外装部材が設けられたり、(2)自動車への組み付け時に屈折して配索される上記電線体の部分には、コルゲートチューブなどの屈折機能を有する外装部材が設けられたり、(3)振動の影響などにより異音などを生じやすい箇所に配索される上記電線体の部分には、クランプなどの車体への固定機能を有する外装部材が設けられたり、(4)ワイヤハーネスの運搬時や自動車への組み付け作業時などにおける接触、緊張、弛緩等から保護したり、作業性向上等のために電線体を束ねた状態を維持したりすることなどが必要な上記電線体の部分には、テープなどの簡易的な外装部材が設けられたりしていた。また、これら以外にも、必要に応じて、例えば、シートやチューブ、グロメットなどの外装部材が設けられたりしていた。

【0004】

このようなワイヤハーネスは、上述のように外装部材の種類が多岐にわたるので、例えば、図9に示すように、それぞれの外装部材が、別個の部品工場で製造されて品番が付与されたのち、トラックなどでワイヤハーネス組立工場に輸送される。その後、品番を基にワイヤハーネスの組み立てに必要な部材がまとめられて、これらまとめられた部材を組み立てることによりワイヤハーネスを製造していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−59298号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述したワイヤハーネスは、組み立てに必要な各種外装部材が他工場からワイヤハーネス組立工場に輸送されて集められるので、流通コストなどが発生し、そのため、ワイヤハーネスの製造コストが高くなってしまうという問題があった。

【0007】

本発明は、かかる問題を解決することを目的としている。即ち、本発明は、外装部材の流通コストを削減してワイヤハーネスを安価に製造できるワイヤハーネスの製造システムを提供することを目的としている。

【課題を解決するための手段】

【0008】

請求項1に記載された発明は、上記目的を達成するために、(a)所定の立体形状に保持された状態で組付対象物に組み付けられる一の幹部と、前記幹部に直接的又は間接的に接続された、屈折可能な状態で前記組付対象物に組み付けられる複数の枝部と、前記幹部又は前記枝部に接続された分岐のない複数の端末部と、が設けられた、複数の電線からなる電線体と、(b)前記立体形状に沿って樋状又は筒状に形成された形状保持部を有し、当該形状保持部に前記幹部を収容して保持する幹部外装部材と、(c)前記枝部を収容する筒状部と前記筒状部を屈折可能に連結する関節部とを有する枝部外装部材と、(d)前記端末部を覆うシート状の端末部外装部材と、を有するワイヤハーネスを製造するワイヤハーネス製造システムであって、前記幹部外装部材を樹脂材料から押出成形する第1の押出成形機と、前記枝部外装部材を樹脂材料から押出成形する第2の押出成形機と、前記端末部外装部材をシート基材から切り出すシート切断機と、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付け、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付け、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける組立部と、が単一工場内に設けられていることを特徴とするワイヤハーネス製造システムである。

【0009】

請求項2に記載された発明は、請求項1に記載された発明において、前記組立部には、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付ける第1の部分組立部が設けられ、かつ、前記ワイヤハーネス製造システムには、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記第1の部分組立部に搬送する第1の搬送機構がさらに設けられていることを特徴とするものである。

【0010】

請求項3に記載された発明は、請求項1又は2に記載された発明において、前記組立部には、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付ける第2の部分組立部が設けられ、かつ、前記ワイヤハーネス製造システムには、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記第2の部分組立部に搬送する第2の搬送機構がさらに設けられていることを特徴とするものである。

【0011】

請求項4に記載された発明は、請求項1〜3のいずれか一項に記載された発明において、前記組立部には、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける第3の部分組立部が設けられ、かつ、前記ワイヤハーネス製造システムには、前記シート切断機によって切り出された前記端末部外装部材を前記第3の部分組立部に搬送する第3の搬送機構がさらに設けられていることを特徴とするものである。

【0012】

請求項1に記載された発明によれば、製造対象となるワイヤハーネスが備える電線体には、概ね階層的に分けて構成された、所定の立体形状に保持された状態で組付対象物に組み付けられる一の幹部と、前記幹部に直接的又は間接的に接続された、屈折可能な状態で前記組付対象物に組み付けられる、複数の枝部と、前記幹部又は前記枝部に接続された分岐のない複数の端末部と、が設けられている。そして、幹部には、前記立体形状に沿って樋状又は筒状に形成された形状保持部を有し、当該形状保持部に当該幹部を収容して保持する幹部外装部材が設けられ、前記複数の枝部のうち一部又は全部の枝部には、当該枝部を収容する筒状部と前記筒状部を屈折可能に連結する関節部とを有する枝部外装部材が設けられ、かつ、前記複数の端末部のうち一部又は全部の端末部には、当該端末部を覆うシート状の端末部外装部材が設けられている。つまり、製造対象となるワイヤハーネスが備える電線体が、幹部を中心として、枝部、端末部と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応する異なる種類の外装部材が設けられている。

【0013】

また、幹部外装部材を樹脂材料から押出成形する第1の押出成形機と、枝部外装部材を樹脂材料から押出成形する第2の押出成形機と、端末部外装部材をシート基材から切り出すシート切断機と、第1の押出成形機によって押出成形された幹部外装部材を幹部に取り付け、第2の押出成形機によって押出成形された枝部外装部材を枝部に取り付け、シート切断機によって切り出された端末外装部材を端末部に取り付ける組立部と、が単一工場内に設けられている。つまり、ワイヤハーネスの組み立てに必要な外装部材を製造する機器と、当該機器によって製造された外装部材を電線体に取り付ける組立部とが、単一工場内に設けられている。

【0014】

請求項2に記載された発明によれば、組立部には、第1の押出成形機によって押出成形された幹部外装部材を幹部に取り付ける第1の部分組立部が設けられ、かつ、ワイヤハーネス製造システムには、第1の押出成形機によって押出成形された幹部外装部材を前記第1の部分組立部に搬送する第1の搬送機構がさらに設けられているので、第1の搬送機構によって、押出成形(即ち、製造)された幹部外装部材が第1の部分組立部に搬送される。

【0015】

請求項3に記載された発明によれば、組立部には、第2の押出成形機によって押出成形された枝部外装部材を枝部に取り付ける第2の部分組立部が設けられ、かつ、ワイヤハーネス製造システムには、第2の押出成形機によって押出成形された枝部外装部材を第2の部分組立部に搬送する第2の搬送機構がさらに設けられているので、第2の搬送機構によって、押出成形された枝部外装部材が第2の部分組立部に搬送される。

【0016】

請求項4に記載された発明によれば、組立部には、シート切断機によって切り出された端末外装部材を端末部に取り付ける第3の部分組立部が設けられ、かつ、ワイヤハーネス製造システムには、シート切断機によって切り出された端末部外装部材を第3の部分組立部に搬送する第3の搬送機構がさらに設けられているので、第3の搬送機構によって、切り出された(即ち、製造された)端末部外装部材が第3の部分組立部に搬送される。

【発明の効果】

【0017】

以上より、請求項1に記載された発明によれば、製造対象となるワイヤハーネスが備える電線体が、幹部を中心として、枝部、端末部と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応する異なる種類の外装部材が設けられているので、このワイヤハーネスは、組立に必要な外装部材の種類が少なく、そのため、ワイヤハーネスの組み立てに必要な外装部材を製造する機器を単一工場内に設けることができる。そして、本発明においては、ワイヤハーネスの組み立てに必要な外装部材を製造する機器と、当該機器によって製造された外装部材を電線体に取り付ける組立部とが、単一工場内に設けられているので、他工場からの輸送が不要となり、そのため、流通コストを削減が可能となり、ワイヤハーネスを安価に製造できる。

【0018】

請求項2に記載された発明によれば、第1の搬送機構によって、押出成形(即ち、製造)された幹部外装部材が第1の部分組立部に搬送されるので、幹部外装部材の品番管理などが不要となり、幹部外装部材の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【0019】

請求項3に記載された発明によれば、第2の搬送機構によって、押出成形された枝部外装部材が第2の部分組立部に搬送されるので、枝部外装部材の品番管理などが不要となり、枝部外装部材の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【0020】

請求項4に記載された発明によれば、第3の搬送機構によって、切り出された(即ち、製造された)端末部外装部材が第3の部分組立部に搬送されるので、端末部外装部材の品番管理などが不要となり、端末部外装部材の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【図面の簡単な説明】

【0021】

【図1】本発明のワイヤハーネス製造システムで製造されるワイヤハーネスの概略構成を示す図である。

【図2】(a)は、図1のワイヤハーネスの幹部に設けられるプロテクタの斜視図であり、(b)は、(a)のプロテクタの他の角度からの斜視図である。

【図3】(a)は、図2のプロテクタの成形に用いられる押出成形機の斜視図であり、(b)は、(a)の押出成形機の可変ダイス部分の拡大斜視図であり、(c)は、可変ダイスの斜視図であり、(d)は、可変ダイスの側面透視図であり、(e)は、可変ダイスのヘッドの動作を説明する図である。

【図4】(a)は、図1のワイヤハーネスの枝部に設けられるコルチューブの伸長状態の斜視図であり、(b)は、(a)のコルチューブの屈折状態の斜視図であり、(c)は、(a)のコルチューブの筒状部に設けられた取付クリップの側面図である。

【図5】(a)は、図4(a)〜(c)のコルチューブの成形に用いられる押出成形機の斜視図であり、(b)は、(a)の押出成形機の成形部の上視図であり、(c)は、成形部に設けられた金型ブロックの形状を説明する正面図であり、(d)は、金型ブロックの斜視図である。

【図6】(a)は、図1のワイヤハーネスの端末部に設けられる一対のシートの斜視図であり、(b)は、(a)の一対のシートの幅方向の断面図であり、(c)は、一対のシートを端末部に取り付ける方法を説明する図であり、(d)は、一対のシートの製造方法を説明する図である。

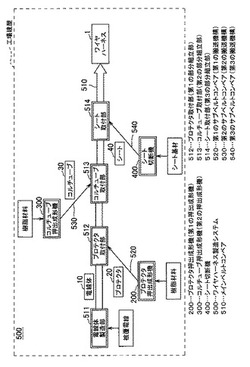

【図7】本発明のワイヤハーネス製造システムの概略構成を示す図である。

【図8】従来のワイヤハーネスの構成を示す図である。

【図9】従来のワイヤハーネスの組み立てに用いられる部材の流れを説明する図である。

【発明を実施するための形態】

【0022】

以下、

(A):本発明のワイヤハーネス製造システムで製造されるワイヤハーネス

(B):本発明のワイヤハーネス製造システム

について、順次説明する。

【0023】

(A):本発明のワイヤハーネス製造システムで製造されるワイヤハーネス

以下、本発明のワイヤハーネス製造システムで製造されるワイヤハーネスの構成例を、図1〜図6を参照して説明する。

【0024】

本構成例では、組付対象物としての自動車内に配索されるワイヤハーネスの一例について説明する。このワイヤハーネスは、自動車に搭載された複数の電装品間や当該電装品とバッテリとの間を電気的に接続して、これら電装品に所望の電力や信号を伝達したりする。勿論、本発明のワイヤハーネスは、航空機や船などの自動車以外の移動体や、所定場所に固定設置される機器などに組み付けられてもよい。

【0025】

図1に示すように、ワイヤハーネス1は、電線体10と、幹部外装部材としてのプロテクタ20と、枝部外装部材としてのコルチューブ30、端末部外装部材としての一対のシート40と、コネクタ50と、を備えている。

【0026】

電線体10は、複数の被覆電線が束ねられて構成されている。被覆電線は、導電性の芯線と、絶縁性の被覆部とを備えている。芯線は、銅等で構成された複数の素線が撚られて形成されている。または、芯線は、一本の素線で構成されていてもよい。被覆部は、絶縁性の合成樹脂で構成され、芯線を被覆している。この電線体10は、幹部11、枝部12、及び、端末部13に分けて略階層的に構成されている。

【0027】

幹部11は、電線体10において、自動車内の配索箇所の形状に沿って所定の立体形状(三次元形状ともいう)に保持された状態で自動車に組み付けられる部分である。幹部11は、電線体10のおおよそ中心(即ち、幹)となる部分であって、この幹部11から、後述する複数の枝部12及び複数の端末部13が分岐して設けられている。

【0028】

本構成例において、幹部11は、電線体10の中心に位置する分岐のない1本の部分である。勿論、幹部11の構成は、これに限定されるものではなく、例えば、幹部11は分岐などしていてもよく、所定の立体形状(三次元形状ともいう)に保持された状態で自動車に組み付けられる部分であれば、本発明の目的に反しない限り、幹部11の構成は任意である。実際には、幹部11の構成は、当該ワイヤハーネス1が配索される自動車の構成などに応じて適宜定められる。

【0029】

枝部12は、電線体10において、屈折可能な状態で前記移動体に組み付けられる部分である。枝部12は、幹部11又は他の枝部12から分岐して設けられている。つまり、枝部12は、幹部11に直接的又は間接的に接続されている。

【0030】

本構成例において、枝部12は、複数設けられている(枝部12(1)〜12(7))。枝部12(1)、12(7)は、幹部11の一端に2本に分岐(接続)して設けられている。枝部12(2)は、幹部11の一端寄りの途中箇所(即ち、端以外の箇所)に分岐して設けられている。枝部12(3)は、枝部12(2)の先端寄りの途中箇所に分岐して設けられている。枝部12(4)、12(5)は、幹部11の他端に2本に分岐して設けられている。枝部12(6)は、幹部11の他端寄りの途中箇所に分岐して設けられている。

【0031】

勿論、複数の枝部12の構成は、これに限定されるものではなく、幹部11に直接的又は間接的に接続され且つ屈折可能な状態で前記移動体に組み付けられる部分であれば、本発明の目的に反しない限り、複数の枝部12の構成は任意である。実際には、複数の枝部12の構成は、当該ワイヤハーネス1が配索される自動車の構成などに応じて適宜定められる。

【0032】

端末部13は、電線体10において、幹部11又は枝部12に接続された分岐のない部分である。端末部13は、その名の通り電線体10の端末に設けられている。端末部13の一端は、幹部11又は枝部12に接続されている。端末部13の他端には、コネクタ50が設けられている。コネクタ50は、自動車の電装品に設けられた相手先コネクタと嵌合されて、ワイヤハーネス1(即ち、電線体10)と電装品とを電気的に接続する。

【0033】

本構成例において、端末部13は、複数設けられている(端末部13(1)〜13(9))。なお、図中では、便宜上、幹部11又は枝部12からの分岐箇所が共通の2本又は3本の端末部13に1つの符号を付している。端末部13(1)〜13(7)は、それぞれ、枝部12(1)〜12(7)の先端に2本又は3本ずつ分岐(接続)して設けられている。また、端末部13(8)は、幹部11の中央付近の途中箇所に3本に分岐(接続)して設けられている。また、端末部13(9)は、枝部12(2)の基端寄りの途中箇所に2本に分岐(接続)して設けられている。

【0034】

勿論、複数の端末部13の構成は、これに限定されるものではなく、幹部11又は枝部12に接続された分岐のない部分で且つ電線体10の端末に設けられた部分であれば、本発明の目的に反しない限り、複数の端末部13の構成は任意である。実際には、複数の端末部13の構成は、当該ワイヤハーネス1が配索される自動車の構成などに応じて適宜定められる。

【0035】

上述した電線体10の幹部11には、硬質の合成樹脂からなるプロテクタ20が設けられている。プロテクタ20は、図2(a)、(b)に示すように、形状保持部21と、幹部固定手段としてのプロテクタクランプ22と、を備えている。

【0036】

形状保持部21は、帯状の底壁部21aと、底壁部21aの幅方向に相対する縁部から立設された一対の側壁部21bと、で構成された1本の略樋状に形成されている。形状保持部21は、その長手方向の数カ所が所定の方向に折り曲げられて、上記立体形状に沿った形に形成されている。

【0037】

側壁部21bには、引出孔21cが設けられている。引出孔21cは、幹部11の途中部分から分岐された枝部12及び端末部13に対応する側壁部21bの部分が矩形状に切り欠かれて形成されている。この引出孔21cからは、幹部11の途中部分から分岐された枝部12及び端末部13が引き出される。

【0038】

形状保持部21は、形状保持部21は、収容する幹部11の形状などに応じて、部分毎に形状を変えて形成されている。例えば、形状保持部21は、側壁部21bの一部が削除されていたり、側壁部21bの他の一部が高さを変更されていたりしている。形状保持部21は、その樋形状の内側に幹部11を収容することで、幹部11を衝撃などから保護するとともに幹部11を上記立体形状に保持する。本構成例では、幹部11が分岐のない1本形状であるので、形状保持部21も1本の略樋形状に形成されているが、例えば、幹部11が分岐されていれば、形状保持部21も幹部11の分岐形状に合わせて分岐して形成される。

【0039】

プロテクタクランプ22は、形状保持部21の底壁部21a及び一対の側壁部21bから突出して一体形成された矩形平板状の片体である。プロテクタクランプ22は、その平板中央部に設けられた図示しない貫通孔にネジやリベットなどの固定手段が挿通されて、当該固定手段が自動車の車体に取り付けられることにより、プロテクタクランプ22、即ち、形状保持部21及びそれに収容された幹部11が上記自動車の車体に固定される。勿論、プロテクタクランプ22の形状は、これに限定されるものではなく、例えば、後述するコルチューブ30の取付クリップ33と同様の形状等に形成されていてもよく、本発明の目的に反しない限り、プロテクタクランプ22の形状は任意である。即ち、プロテクタ20(幹部外装部材)には、形状保持部21と自動車(組付対象物)とを固定するプロテクタクランプ22(幹部固定手段)が、当該形状保持部21と一体に設けられている。

【0040】

勿論、プロテクタ20は、このような構成に限定されるものではなく、例えば、樋状に代えて、角筒形状や円筒形状などに形成されていてもよく、または、プロテクタクランプ22を設けない構成でもよく、上記立体形状に沿って当該幹部11を収容する樋状又は筒状に形成された形状保持部21を有するものであれば、本発明の目的に反しない限り、プロテクタ20の構成は任意である。

【0041】

このようなプロテクタ20は、例えば、ABS樹脂やポリカーボネートなどの一定形状を保持できる合成樹脂を用いて押出成形によって成形される。図3(a)〜(e)にプロテクタ20の成形に用いられる押出成形機の一例を示す。

【0042】

図3(a)に示すプロテクタ押出成形機200は、ペレット状の熱可塑性樹脂材料を溶融混練したのち略コ字状の可変ダイス211から当該樹脂材料を押し出す周知の構成の樹脂押出部210と、可変ダイス211から押し出された硬化前の成形物を所望の形状に変形可能に構成されたロボットアーム部220と、図示しない制御部と、を有している。

【0043】

可変ダイス211は、図3(b)に示すように、プロテクタ押出成形機200が有する押出シリンダの先端に設けられている。可変ダイス211は、図3(c)、(d)に示すように、円錐台形状の台座211aと、当該台座211aに任意の方向に回転自在に設けられたヘッド211bと、ヘッド211bを任意の方向に回転させ且つヘッド211bに設けられたスリット211dの形状を変更する図示しないモータと、を有している。

【0044】

ヘッド211bは、略球状に形成され且つその一部を切り欠いて形成された平面部211cが設けられている。この平面部211cの中央部分にはヘッド211bを貫通する略コ字状に形成されたスリット211dが設けられている。このスリット211dの互いに対向する部分(一対の側壁部21bに対応する部分)は、高さ(即ち、互いに対向する部分を連接する部分(底壁部21aに対応する部分)からの平面視長さ)が可変に設けられている。これにより、スリット211dの形状を変更して、側壁部21bの高さを自在に変えることができる。このスリット211dと上記押出シリンダとは連通されており、溶融樹脂材料が押出シリンダからスリット211dを通じて外部に押し出され、このとき、モータによって、ヘッド211bを所定方向に回転させるとともにスリット211dを所定形状に変更する。

【0045】

プロテクタ押出成形機200の制御部は、コンピュータなどで構成されており、予め設定された制御プログラムに基づいて、樹脂押出部210及びロボットアーム部220を制御する。上記制御部は、樹脂押出部210によって、所定量の樹脂を押し出しながら可変ダイス211の方向及びスリット211dの形状を変更し、ロボットアーム部220によって、押し出された硬化前の成形物を所定高さに支えたり所定角度に折り曲げたりして上述した立体形状に形成したのち、成形物が硬化するまで当該所定形状を維持したまま保持する。

【0046】

また、上記制御部は、ロボットアーム部220によって、側壁部21bの一部を矩形状又は円形状に切り取ることにより枝部12や端末部13が引き出される引出孔21cを形成する。また、上記制御部は、ロボットアーム部220によって、底壁部21aや側壁部21bにコ字状の切れ込みを入れて矩形板状の片体を形成するとともに、当該片体を外側に折り返してその中央部分に貫通孔をあけることにより、プロテクタクランプ22を形状保持部21と一体形成する。または、上記片体に代えて、後述するコルチューブ30の取付クリップ33と同様の部材を別途成形して、当該部材を接着剤などで形状保持部21に取り付けてプロテクタクランプ22としてもよい。このようにして、プロテクタ20が完成する。

【0047】

このようなプロテクタ押出成形機200では、制御部の制御プログラムを変更して、ロボットアーム部220の動作を変更することにより、異なる立体形状となる複数種類のプロテクタ20を容易に成形することができる。

【0048】

上述した複数の枝部12のうち一部の枝部12(枝部12(1)〜(3)、(6))には、合成樹脂からなるコルチューブ30が設けられている。コルチューブ30は、図4(a)〜(c)に示すように、筒状部31と、関節部32と、枝部固定部材としての取付クリップ33と、を備えている。

【0049】

図4(a)、(b)に示すように、筒状部31は、枝部12を収容可能な円筒形状に形成されている。一部の筒状部31には、枝部12の途中部分から分岐された他の枝部12又は端末部13が引き出される引出孔31aが設けられている。各図に示す筒状部は直管形状に形成されているが、湾曲して形成されていてもよい。関節部32は、円筒形状の周壁部に周方向全周に亘る凸条及び凹条が軸方向に全長に亘って交互に配列して設けられた、いわゆる蛇腹状に形成されている。これにより、関節部32は屈折可能である。関節部32は、2つの筒状部31の間にこれら筒状部31と一体に設けられている。つまり、関節部32は、筒状部31を屈折可能に連結する。または、関節部32には、上記筒状部31と同様に、枝部12の途中部分から分岐された他の枝部12又は端末部13が引き出される引出孔が設けられていてもよい。

【0050】

取付クリップ33は、図4(c)に示すように、筒状部31の外周面から立設した係止部34と、支持片37とを一体に備えている。

【0051】

係止部34は、筒状部31の外周面に連なって一体に形成されている。係止部34は、筒状部31の外周面から立設した柱状の立設片35と、一対の係止片36とを一体に備えている。一対の係止片36は、一端部が立設片35における筒状部31から離れた先端部に連なっている。一対の係止片36は、一端部から他端部に向かうにしたがって徐々に筒状部31に近づくように延びている。また、一対の係止片36は、一端部から他端部に向かうにしたがって徐々に互いの間隔が広がるように離れているとともに、立設片35との間隔が広がるように離れている。一対の係止片36は、他端部が互いに近づく方向に弾性変形自在である。支持片37は、円環状に形成されている。支持片37は、内縁部が立設片35の筒状部31寄りの基端部に連なっている。支持片37は、立設片35から当該立設片35の外方向に延びている。

【0052】

取付クリップ33は、自動車の車体Sに設けられた係止孔Hに、立設片35の先端部側から挿入されると、一対の係止片36は、他端部が互いに近づく方向に一旦弾性変形する。その後、係止片36の他端部が係止孔Hに進入すると、一対の係止片36は弾性復元力によって前記他端部が互いに離れる方向に変位し、係止部34が係止孔Hに係止する。これにより、筒状部31及び当該筒状部31に収容された枝部12が車体Sに固定される。即ち、コルチューブ30(枝部外装部材)には、筒状部31と自動車(組付対象物)とを固定する取付クリップ33(枝部固定手段)が、当該筒状部31と一体に設けられている。勿論、上記取付クリップ33の構成は一例であって、例えば、上述したプロテクタクランプ22と同様の形状に構成されていてもよく、本発明の目的に反しない限り、その構成は任意である。また、コルチューブ30は、取付クリップ33が設けられていない構成であってもよい。

【0053】

このようなコルチューブ30は、例えば、ABS樹脂やポリカーボネートなどの合成樹脂を用いて押出成形によって成形される。図5(a)〜(d)にコルチューブ30の成形に用いられる押出成形機の一例を示す。

【0054】

図5(a)に示すコルチューブ押出成形機300は、ペレット状の熱可塑性樹脂材料を溶融混練したのち円環状スリットが設けられたダイスから押し出す周知の構成の樹脂押出部310と、ダイスから押し出された硬化前の円筒成形物を所望の形状に変形させる成形部320と、長尺の水槽形状に形成されて冷却水が貯められており、成形部320によって変形された円筒成形物を当該冷却水に通すことで冷却する冷却部330と、上下方向に相対して配置された一対の切断刃を有し、当該一対の切断刃によって冷却部330で冷却された円筒成形物を所望の長さに切断する切断部340と、図示しない制御部と、を有している。樹脂押出部310、成形部320、冷却部330及び切断部340は一直線上に配置されている。

【0055】

成形部320は、図5(b)に示すように、互いに平行に対向配置された一対の無端ベルト321と、これら無端ベルト321の外周面上に当該無端ベルト321の周方向に並列配置された直方体形状の複数の金型ブロック325と、を備えている。一方の無端ベルト321に設けられた金型ブロック325と、他方の無端ベルト321に設けられた金型ブロック325とは、一対の無端ベルト321間で対向されたとき、それぞれの対向面が密に重なるように設けられている。

【0056】

図5(c)、(d)に示すように、金型ブロック325の対向面(図5(c)において正面を向く面)には、所定形状の溝が設けられている。例えば、筒状部31を形成する金型ブロック325(1)には、その対向面に幅方向(図5(c)の左右方向)に亘って断面半円形状の溝m1が形成されている。また、筒状部31における取付クリップ33が設けられた部分を形成する金型ブロック325(2)には、その対向面に幅方向に亘って断面半円形状の溝m2が形成されているとともに、取付クリップ33の外形に沿った溝m3が設けられている。また、関節部32を形成する金型ブロック325(3)には、その対向面に幅方向に亘って断面半円形状に形成されているとともに、当該溝の周面には周方向に亘る凸条及び凹条が上記幅方向に交互に設けられた溝m4が形成されている。上記凹条の内側には、図示しない吸引機に接続された吸引孔が設けられている。金型ブロック325(3)の凸条が、上述した関節部32の凹条を成形し、金型ブロック325(3)の凹条が、上述した関節部32の凸条を成形する。また、これら以外にも、筒状部31に上記引出孔31aが形成されるように、例えば、一方の金型ブロック325に設けられた幅方向に亘る断面半円形状の溝部の内側に、円筒成形物をくり抜くための刃が設けられているなど、金型ブロック325の構成は、成形されるコルチューブ30の形状に合わせて適宜設定される。

【0057】

樹脂押出部310から押し出された硬化前の円筒成形物は、成形部320において、互いに対向する金型ブロック325に挟まれることにより、当該樹脂材料は金型ブロック325に形成された溝形状に応じた形状に成形される。

【0058】

コルチューブ押出成形機300の制御部は、コンピュータなどで構成されており、予め設定された制御プログラムに基づいて、樹脂押出部310、成形部320及び切断部340を制御する。上記制御部は、樹脂押出部310によって、所定量の樹脂を押し出して円筒成形物を成形し、成形部320によって、無端ベルトを所定速度で回転させて、押し出された硬化前の円筒成形物に筒状部31、関節部32及び取付クリップ33を形成し、そして、冷却部330を通過させて円筒成形物を硬化させた後、切断部340によって、硬化させた円筒成形物を所望の長さに切断する。このようにして、コルチューブ30を作製する。

【0059】

このようなコルチューブ押出成形機300では、金型ブロック325の種類や配列などの構成を変更するなどして、筒状部31の長さや、関節部32の位置、又は、取付クリップ33の個数などが異なる複数種類のコルチューブ30を容易に成形することができる。

【0060】

上述した電線体10の端末部13には、図6(a)〜(c)に示すように、柔軟性を有する合成樹脂からなる一対のシート40が設けられている。一対のシート40は、例えば、ポリ塩化ビニル(PVC)などの合成樹脂で構成されたシート本体41を備えている。シート本体41は、厚みが0.070mm〜0.250mmで、長さが当該シート本体41の取り付けられる端末部13と略同一長さで、幅が端末部13を間に挟むことができる程度の幅となる、薄膜帯状に形成されている。一対のシート40のうち一方のシート40は、シート本体41の幅方向の両縁部に接着剤が塗布されてなる粘着部42が形成されている。これにより、一対のシート40は、端末部13を間に挟んだ状態で互いに張り合わされて、当該端末部13を覆う。

【0061】

一対のシート40は、図6(d)に示す、上下方向に互いに対向配置された一対の刃Cと、当該一対の刃Cの下流側に設けられた粘着部形成部Nと、を備えたシート切断機400によって製造される。具体的には、予め上記厚み且つ上記幅に形成されてロール状に巻きとられたシート基材Kから、一対の刃Cによって、取り付け対象の端末部13に応じた長さのシート本体41を切り出す。そして、必要に応じて、粘着部形成部Nによってシート本体41の幅方向の両縁部に接着剤が塗布されて粘着部42を形成して、上記一対のシート40が製造される。

【0062】

なお、本構成例において、シート40は、PVCからなるシート本体41を備えるものであったが、これに限定されるものではなく、例えば、シート本体41が、PVCに代えて、ポリプロピレン(PP)や不織布などの表皮層に、発泡PP等からなる弾性層が積層された積層シート状のものであってもよく、本発明の目的に反しない限り、その構成は任意である。また、一対のシート40に代えて、1枚のシートを端末部に巻き付けてもよい。

【0063】

次に、上述したワイヤハーネス1の組み立て方法の一例について説明する。

【0064】

始めに、電線体10、プロテクタ20、コルチューブ30、及び、一対のシート40が、それぞれ製造される。

【0065】

それから、電線体10の幹部11をプロテクタ20の形状保持部21に収容し、幹部11の端部及び途中部分に分岐して設けられた枝部12又は端末部13を、形状保持部21の両端及び引出孔21cから引き出す。これにより、幹部11が所定の立体形状に保持される。また、プロテクタ20が、ワイヤハーネス1を所定の立体形状に保持することによりワイヤハーネス1の組み立て治具を兼ねて、以降の組み立てが容易になる。

【0066】

次に、電線体10の枝部12(1)〜(3)、(6)を、これらの形状に応じて形成されたコルチューブ30に挿通し、枝部12の先端及び途中部分に分岐して設けられた他の枝部12及び端末部13を、コルチューブ30の先端及び引出孔31aから引き出す。

【0067】

そして、電線体の端末部13(1)〜(9)を、これらの長さに応じて形成された一対のシート40で挟むとともに、一対のシート40が互いに密着するように貼り合わせる。このようにして、ワイヤハーネス1が完成する。

【0068】

以上より、本構成例によれば、ワイヤハーネス1の電線体10には、概ね階層的に分けて構成された、所定の立体形状に保持された状態で自動車に組み付けられる1本の幹部11と、幹部11に直接的又は間接的に接続された、屈折可能な状態で自動車に組み付けられる、複数の枝部12と、幹部11又は12枝部に接続された分岐のない複数の端末部13と、が設けられている。そして、幹部11には、前記立体形状に沿って樋状に形成された形状保持部21を有し、当該形状保持部21に幹部11を収容するプロテクタ20が設けられ、複数の枝部12のうち一部の枝部12には、当該枝部12を収容する筒状部31と筒状部31を屈折可能に連結する関節部32とを有するコルチューブ30が設けられ、かつ、複数の端末部13には、当該端末部13を間に挟む一対のシート40が設けられている。つまり、電線体10が、幹部11を中心として、枝部12、端末部13と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応する外装部材としてプロテクタ20、コルチューブ30、及び、一対のシート40が設けられている。

【0069】

これにより、外装部材の種類を少なくして部品点数を少なくできるとともに、これら外装部材を種類毎(即ち、階層毎)に秩序的、規則的に配置できるので、ワイヤハーネス1の組み立て工数を削減できるとともに、幹部11、枝部12及び端末部13毎に順次プロテクタ20、コルチューブ30及び一対のシート40を取り付けていくことで、当該ワイヤハーネス1を容易に組み立てることができる。

【0070】

また、プロテクタ20には、形状保持部21と自動車の車体とを固定するプロテクタクランプ22が当該形状保持部21と一体に設けられているので、部品点数をさらに少なくでき、そのため、ワイヤハーネス1の組み立て工数をさらに削減でき、当該ワイヤハーネス1をさらに容易に組み立てることができる。

【0071】

また、コルチューブ30には、筒状部31と自動車の車体とを固定する取付クリップ33が当該筒状部31と一体に設けられているので、部品点数をさらに少なくでき、そのため、ワイヤハーネス1の組み立て工数をさらに削減でき、当該ワイヤハーネス1をさらに容易に組み立てることができる。

【0072】

上述した本構成例では、複数の枝部12のうち一部の枝部12のみに、コルチューブ30が設けられた構成であったが、これに限定されるものではなく、複数の枝部12の全てに、コルチューブ30が設けられた構成であってもよい。また、上述した構成例では、複数の端末部13の全てに、一対のシート40が設けられた構成であったが、これに限定されるものではなく、複数の端末部13のうち一部の端末部13のみに一対のシート40が設けられた構成であってもよい。

【0073】

(B):本発明のワイヤハーネス製造システム

以下に、本発明のワイヤハーネス製造システムの一実施形態について、図7を参照して説明する。

【0074】

図7に示すように、ワイヤハーネス製造システム(図中、符号500で示す)は、メインベルトコンベア510と、電線体製造部511と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、第1のサブベルトコンベア520と、第2のサブベルトコンベア530と、第3のサブベルトコンベア540と、第1の押出成形機としての上記プロテクタ押出成形機200と、第2の押出成形機としての上記コルチューブ押出成形機300と、上記シート切断機400と、図示しない制御ユニットと、を備えている。

【0075】

本実施形態において、ワイヤハーネス製造システム500は、1つの工場建屋内に設置されている。勿論、これに限らず、例えば、ワイヤハーネス製造システムが2つの工場建屋内にまたがって設置されているなど、本発明の目的に反しない限り、ワイヤハーネス製造システム500が、単一工場内、即ち、1つの工場敷地内に製造の流れが分断されない程度に各部位が近接して設置されているものであれば、その構成は任意である。

【0076】

メインベルトコンベア510は、ワイヤハーネス1の組立作業を行う作業パレットを、組立作業工程に沿って搬送する装置である。メインベルトコンベア510の上流端には、上記電線体10を製造するための作業スペースである電線体製造部511が設けられており、以下、下流に向かって、上記電線体10の幹部11に上記プロテクタ20を取り付けるための作業スペースであるプロテクタ取付部512、上記電線体の複数の枝部12に上記コルチューブ30を取り付けるための作業スペースであるコルチューブ取付部513、上記電線体の複数の端末部13に上記一対のシート40を取り付けるための作業スペースであるシート取付部514が、順次設けられている。

【0077】

電線体製造部511には、複数の被覆電線から電線体10を製造する作業ロボットが設けられている。プロテクタ取付部512には、幹部11にプロテクタ20を取り付ける作業ロボットが設けられている。コルチューブ取付部513には、複数の枝部12のそれぞれにコルチューブ30を取り付ける作業ロボットが設けられている。シート取付部514には、複数の端末部13のそれぞれに一対のシート40を取り付ける作業ロボットが設けられている。または、これら作業ロボットに代えて、各外装部材の取り付けを行う作業者を配置してもよい。プロテクタ取付部512は、請求項中の第1の部分組立部に相当し、コルチューブ取付部513は、請求項中の第2の部分組立部に相当し、シート取付部514は、請求項中の第3の部分組立部に相当する。また、プロテクタ取付部512とコルチューブ取付部513とシート取付部514とで、請求項中の組立部を構成する。

【0078】

メインベルトコンベア510は、電線体製造部511から上記作業パレットを下流に向けて搬送するとともに、プロテクタ取付部512、コルチューブ取付部513、及び、シート取付部514、に上記作業台が到達すると、各取付部において取付作業が完了するまで上記作業パレットを滞留(搬送の一時停止)させる。

【0079】

第1のサブベルトコンベア520は、請求項中の第1の搬送機構に相当し、上記プロテクタ押出成形機200と、プロテクタ取付部512との間に設けられている。第1のサブベルトコンベア520は、プロテクタ押出成形機200による押出成形で製造されたプロテクタ20を、プロテクタ取付部512に搬送する。

【0080】

第2のサブベルトコンベア530は、請求項中の第2の搬送機構に相当し、上記コルチューブ押出成形機300と、コルチューブ取付部513との間に設けられている。第2のサブベルトコンベア530は、コルチューブ押出成形機300による押出成形で製造されたコルチューブ30を、コルチューブ取付部513に搬送する。

【0081】

第3のサブベルトコンベア540は、請求項中の第3の搬送機構に相当し、上記シート切断機400と、シート取付部514との間に設けられている。第3のサブベルトコンベア540は、シート切断機400による切り出しなどで製造されたシート40を、シート取付部514に搬送する。

【0082】

制御ユニットは、例えば、コンピュータなどで構成されており、メインベルトコンベア510と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、第1のサブベルトコンベア520と、第2のサブベルトコンベア530と、第3のサブベルトコンベア540と、第1の押出成形機としての上記プロテクタ押出成形機200と、第2の押出成形機としての上記コルチューブ押出成形機300と、上記シート切断機400と、の各部位に接続されている。制御ユニットはこれら各部位との間で制御信号の送受を行うことにより、各部位の制御を行う。具体的には、制御ユニットは、電線体製造部511、プロテクタ取付部512、コルチューブ取付部513、及び、シート取付部514、での作業進捗を監視して、当該進捗に応じて、メインベルトコンベア510における作業パレットを進める速度を調整したり、各サブベルトコンベア520、530、540における各取付部512、513、514への各外装部材の供給速度を調整したり、プロテクタ押出成形機200、コルチューブ押出成形機300、及び、シート切断機400における各外装部材の製造速度を調整したりする。

【0083】

次に、上述したワイヤハーネス製造システム500の動作の一例を説明する。

【0084】

まず、電線体製造部511において、複数の被覆電線を束ねるとともにそれら末端にコネクタ50を取り付けて、電線体10を製造する。また、これと同時に、プロテクタ押出成形機200によって所定の樹脂材料から当該電線体10の幹部11に対応したプロテクタ20が製造され、コルチューブ押出成形機300によって所定の樹脂材料から当該電線体10の複数の枝部12のそれぞれに対応した複数のコルチューブ30が製造され、シート切断機400によってシート基材から当該電線体10の複数の端末部13のそれぞれに対応した複数の一対のシート40が製造される。

【0085】

そして、電線体10を作業パレット上に組立治具で仮留めして、当該作業パレットをメインベルトコンベア510によってプロテクタ取付部512に搬送する。これと同時に、プロテクタ押出成形機200で製造されたプロテクタ20を、第1のサブベルトコンベア520によってプロテクタ取付部512に搬送する。

【0086】

プロテクタ取付部512では、電線体10の幹部11にプロテクタ20を取り付ける。そして、取り付けが終わると、作業パレットをメインベルトコンベア510によってコルチューブ取付部513に搬送する。これと同時に、コルチューブ押出成形機300で製造された複数のコルチューブ30を、第2のサブベルトコンベア530によってコルチューブ取付部513に搬送する。

【0087】

コルチューブ取付部513では、電線体10の複数の枝部12のそれぞれにコルチューブ30を取り付ける。そして、取り付けが終わると、作業パレットをメインベルトコンベア510によってシート取付部514に搬送する。これと同時に、シート切断機400で製造された複数の一対のシート40を、第3のサブベルトコンベア540によってシート取付部514に搬送する。

【0088】

シート取付部514では、電線体10の複数の端末部13のそれぞれに一対のシート40を取り付ける。そして、取り付けが終わると、作業パレットをメインベルトコンベア510によって下流に搬送し、当該作業パレットから各種外装部材が取り付けられた電線体10を取り外して、ワイヤハーネス1が完成する。

【0089】

以上より、本実施形態によれば、製造対象となるワイヤハーネス1が備える電線体10には、概ね階層的に分けて構成された、所定の立体形状に保持された状態で自動車に組み付けられる1の幹部11と、幹部11に直接的又は間接的に接続された、屈折可能な状態で自動車に組み付けられる、複数の枝部12と、幹部11又は枝部12に接続された分岐のない複数の端末部13と、が設けられている。そして、幹部11には、前記立体形状に沿って樋状に形成された形状保持部21を有し、当該形状保持部21に当該幹部11を収容して保持するプロテクタ20が設けられ、複数の枝部12のうち一部の枝部12には、当該枝部12を収容する筒状部31と筒状部31を屈折可能に連結する関節部32とを有するコルチューブ30が設けられ、かつ、複数の端末部13の全部には、当該端末部13を覆う一対のシート40が設けられている。つまり、製造対象となるワイヤハーネス1が備える電線体10が、幹部11を中心として、枝部12、端末部13と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応するプロテクタ20、コルチューブ30及び一対のシート40が設けられている。

【0090】

また、プロテクタ20を樹脂材料から押出成形するプロテクタ押出成形機200と、コルチューブ30を樹脂材料から押出成形するコルチューブ押出成形機300と、一対のシート40をシート基材から切り出すシート切断機400と、プロテクタ押出成形機200によって押出成形されたプロテクタ20を幹部11に取り付けるプロテクタ取付部512と、コルチューブ押出成形機300によって押出成形されたコルチューブ30を枝部12に取り付けるコルチューブ取付部513と、シート切断機400によって切り出された端一対のシート40を端末部13に取り付けるシート取付部514と、がそれぞれ1つの工場建屋内に設けられている。つまり、ワイヤハーネス1の組み立てに必要な各種外装部材であるプロテクタ20、コルチューブ30及び一対のシート40を製造する機器と、当該機器によって製造された外装部材を電線体10に取り付けるプロテクタ取付部512、コルチューブ取付部513及びシート取付部514が、1の工場建屋内に設けられている。

【0091】

そのため、製造対象となるワイヤハーネス1は、組立に必要な外装部材の種類が少なく、そのため、ワイヤハーネス1の組み立てに必要な外装部材を製造するプロテクタ押出成形機200とコルチューブ押出成形機300とシート切断機400と1の工場建屋内に設けることができる。そして、プロテクタ押出成形機200とコルチューブ押出成形機300とシート切断機400と、これらによって製造されたプロテクタ20、コルチューブ30及び一対のシート40を電線体10に取り付けるプロテクタ取付部512、コルチューブ取付部513及びシート取付部514が、1の工場建屋内内に設けられているので、他工場からの輸送が不要となり、そのため、流通コストを削減が可能となり、ワイヤハーネス1を安価に製造できる。

【0092】

また、第1のサブベルトコンベア520によって、押出成形(即ち、製造)されたプロテクタ20がプロテクタ取付部512に搬送されるので、プロテクタ20の品番管理などが不要となり、プロテクタ20の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネス1をさらに安価に製造できる。

【0093】

また、第2のサブベルトコンベア530によって、押出成形されたコルチューブ30がコルチューブ取付部513に搬送されるので、コルチューブ30の品番管理などが不要となり、コルチューブ30の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネス1をさらに安価に製造できる。

【0094】

また、第3のサブベルトコンベア540によって、切り出された(即ち、製造された)一対のシート40がシート取付部514に搬送されるので、一対のシート40の品番管理などが不要となり、一対のシート40の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【0095】

上述した本実施形態においては、プロテクタ20を搬送する第1のサブベルトコンベア520、コルチューブ30を搬送する第2のサブベルトコンベア530、及び、一対のシート40を搬送する第3のサブベルトコンベア540が設けられていたが、これに限定されるものではなく、これらサブベルトコンベアの代わりに、台車などを用いて、自動的に又は人手でプロテクタ20、コルチューブ30、一対のシート40を搬送するようにしてもよい。

【0096】

また、本実施形態においては、メインベルトコンベア510を設けるとともに、メインベルトコンベア510に沿って、電線体製造部511と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、が設けられていたが、これに限定されるものではなく、メインベルトコンベア510を設けず、電線体製造部511と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、が互いの距離を近づけて配置されるように構成されていてもよい。または、プロテクタ取付部512(即ち、第1の部分組立部)と、コルチューブ取付部513(即ち、第2の部分組立部)と、シート取付部514(即ち、第3の部分組立部)と、を兼ねる1つの組立部を設けてもよい。

【0097】

なお、前述した実施形態は本発明の代表的な形態を示したに過ぎず、本発明は、実施形態に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【符号の説明】

【0098】

1 ワイヤハーネス

10 電線体

11 幹部

12 枝部

13 端末部

20 プロテクタ(幹部外装部材)

21 形状保持部

22 プロテクタクランプ(幹部固定手段)

30 コルチューブ(枝部外装部材)

31 筒状部

32 関節部

33 取付クリップ(枝部固定手段)

40 一対のシート(端末部外装部材)

50 コネクタ

200 プロテクタ押出成形機(第1の押出成形機)

300 コルチューブ押出成形機(第2の押出成形機)

400 シート切断機

500 ワイヤハーネス製造システム

510 メインベルトコンベア

511 電線体製造部

512 プロテクタ取付部(組立部、第1の部分組立部)

513 コルチューブ取付部(組立部、第2の部分組立部)

514 シート取付部(組立部、第3の部分組立部)

520 第1のサブベルトコンベア(第1の搬送機構)

530 第2のサブベルトコンベア(第2の搬送機構)

540 第3のサブベルトコンベア(第3の搬送機構)

【技術分野】

【0001】

本発明は、例えば、自動車などの移動体に配索されるワイヤハーネスを製造するワイヤハーネス製造システムに関するものである。

【背景技術】

【0002】

移動体としての自動車には、複数の電装品が搭載される。このため、自動車には、前述した電装品に所望の電力や信号を伝達するためのワイヤハーネス(例えば、特許文献1参照)が配索されている。このようなワイヤハーネスは、複数の電線からなる電線体と当該電線体の周囲等に設けられた外装部材と、を備えている。

【0003】

このようなワイヤハーネスは自動車内の様々な箇所に配索されるので、ワイヤハーネスの外装部材には配索箇所などに応じた機能が要求される。例えば、図8に示すワイヤハーネスでは、(1)他の部材と干渉するおそれのある箇所に配索される電線体の部分には、硬質のプロテクタなどの当該電線体を一定形状に保つ保持機能や保護機能を有する外装部材が設けられたり、(2)自動車への組み付け時に屈折して配索される上記電線体の部分には、コルゲートチューブなどの屈折機能を有する外装部材が設けられたり、(3)振動の影響などにより異音などを生じやすい箇所に配索される上記電線体の部分には、クランプなどの車体への固定機能を有する外装部材が設けられたり、(4)ワイヤハーネスの運搬時や自動車への組み付け作業時などにおける接触、緊張、弛緩等から保護したり、作業性向上等のために電線体を束ねた状態を維持したりすることなどが必要な上記電線体の部分には、テープなどの簡易的な外装部材が設けられたりしていた。また、これら以外にも、必要に応じて、例えば、シートやチューブ、グロメットなどの外装部材が設けられたりしていた。

【0004】

このようなワイヤハーネスは、上述のように外装部材の種類が多岐にわたるので、例えば、図9に示すように、それぞれの外装部材が、別個の部品工場で製造されて品番が付与されたのち、トラックなどでワイヤハーネス組立工場に輸送される。その後、品番を基にワイヤハーネスの組み立てに必要な部材がまとめられて、これらまとめられた部材を組み立てることによりワイヤハーネスを製造していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−59298号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述したワイヤハーネスは、組み立てに必要な各種外装部材が他工場からワイヤハーネス組立工場に輸送されて集められるので、流通コストなどが発生し、そのため、ワイヤハーネスの製造コストが高くなってしまうという問題があった。

【0007】

本発明は、かかる問題を解決することを目的としている。即ち、本発明は、外装部材の流通コストを削減してワイヤハーネスを安価に製造できるワイヤハーネスの製造システムを提供することを目的としている。

【課題を解決するための手段】

【0008】

請求項1に記載された発明は、上記目的を達成するために、(a)所定の立体形状に保持された状態で組付対象物に組み付けられる一の幹部と、前記幹部に直接的又は間接的に接続された、屈折可能な状態で前記組付対象物に組み付けられる複数の枝部と、前記幹部又は前記枝部に接続された分岐のない複数の端末部と、が設けられた、複数の電線からなる電線体と、(b)前記立体形状に沿って樋状又は筒状に形成された形状保持部を有し、当該形状保持部に前記幹部を収容して保持する幹部外装部材と、(c)前記枝部を収容する筒状部と前記筒状部を屈折可能に連結する関節部とを有する枝部外装部材と、(d)前記端末部を覆うシート状の端末部外装部材と、を有するワイヤハーネスを製造するワイヤハーネス製造システムであって、前記幹部外装部材を樹脂材料から押出成形する第1の押出成形機と、前記枝部外装部材を樹脂材料から押出成形する第2の押出成形機と、前記端末部外装部材をシート基材から切り出すシート切断機と、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付け、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付け、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける組立部と、が単一工場内に設けられていることを特徴とするワイヤハーネス製造システムである。

【0009】

請求項2に記載された発明は、請求項1に記載された発明において、前記組立部には、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付ける第1の部分組立部が設けられ、かつ、前記ワイヤハーネス製造システムには、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記第1の部分組立部に搬送する第1の搬送機構がさらに設けられていることを特徴とするものである。

【0010】

請求項3に記載された発明は、請求項1又は2に記載された発明において、前記組立部には、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付ける第2の部分組立部が設けられ、かつ、前記ワイヤハーネス製造システムには、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記第2の部分組立部に搬送する第2の搬送機構がさらに設けられていることを特徴とするものである。

【0011】

請求項4に記載された発明は、請求項1〜3のいずれか一項に記載された発明において、前記組立部には、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける第3の部分組立部が設けられ、かつ、前記ワイヤハーネス製造システムには、前記シート切断機によって切り出された前記端末部外装部材を前記第3の部分組立部に搬送する第3の搬送機構がさらに設けられていることを特徴とするものである。

【0012】

請求項1に記載された発明によれば、製造対象となるワイヤハーネスが備える電線体には、概ね階層的に分けて構成された、所定の立体形状に保持された状態で組付対象物に組み付けられる一の幹部と、前記幹部に直接的又は間接的に接続された、屈折可能な状態で前記組付対象物に組み付けられる、複数の枝部と、前記幹部又は前記枝部に接続された分岐のない複数の端末部と、が設けられている。そして、幹部には、前記立体形状に沿って樋状又は筒状に形成された形状保持部を有し、当該形状保持部に当該幹部を収容して保持する幹部外装部材が設けられ、前記複数の枝部のうち一部又は全部の枝部には、当該枝部を収容する筒状部と前記筒状部を屈折可能に連結する関節部とを有する枝部外装部材が設けられ、かつ、前記複数の端末部のうち一部又は全部の端末部には、当該端末部を覆うシート状の端末部外装部材が設けられている。つまり、製造対象となるワイヤハーネスが備える電線体が、幹部を中心として、枝部、端末部と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応する異なる種類の外装部材が設けられている。

【0013】

また、幹部外装部材を樹脂材料から押出成形する第1の押出成形機と、枝部外装部材を樹脂材料から押出成形する第2の押出成形機と、端末部外装部材をシート基材から切り出すシート切断機と、第1の押出成形機によって押出成形された幹部外装部材を幹部に取り付け、第2の押出成形機によって押出成形された枝部外装部材を枝部に取り付け、シート切断機によって切り出された端末外装部材を端末部に取り付ける組立部と、が単一工場内に設けられている。つまり、ワイヤハーネスの組み立てに必要な外装部材を製造する機器と、当該機器によって製造された外装部材を電線体に取り付ける組立部とが、単一工場内に設けられている。

【0014】

請求項2に記載された発明によれば、組立部には、第1の押出成形機によって押出成形された幹部外装部材を幹部に取り付ける第1の部分組立部が設けられ、かつ、ワイヤハーネス製造システムには、第1の押出成形機によって押出成形された幹部外装部材を前記第1の部分組立部に搬送する第1の搬送機構がさらに設けられているので、第1の搬送機構によって、押出成形(即ち、製造)された幹部外装部材が第1の部分組立部に搬送される。

【0015】

請求項3に記載された発明によれば、組立部には、第2の押出成形機によって押出成形された枝部外装部材を枝部に取り付ける第2の部分組立部が設けられ、かつ、ワイヤハーネス製造システムには、第2の押出成形機によって押出成形された枝部外装部材を第2の部分組立部に搬送する第2の搬送機構がさらに設けられているので、第2の搬送機構によって、押出成形された枝部外装部材が第2の部分組立部に搬送される。

【0016】

請求項4に記載された発明によれば、組立部には、シート切断機によって切り出された端末外装部材を端末部に取り付ける第3の部分組立部が設けられ、かつ、ワイヤハーネス製造システムには、シート切断機によって切り出された端末部外装部材を第3の部分組立部に搬送する第3の搬送機構がさらに設けられているので、第3の搬送機構によって、切り出された(即ち、製造された)端末部外装部材が第3の部分組立部に搬送される。

【発明の効果】

【0017】

以上より、請求項1に記載された発明によれば、製造対象となるワイヤハーネスが備える電線体が、幹部を中心として、枝部、端末部と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応する異なる種類の外装部材が設けられているので、このワイヤハーネスは、組立に必要な外装部材の種類が少なく、そのため、ワイヤハーネスの組み立てに必要な外装部材を製造する機器を単一工場内に設けることができる。そして、本発明においては、ワイヤハーネスの組み立てに必要な外装部材を製造する機器と、当該機器によって製造された外装部材を電線体に取り付ける組立部とが、単一工場内に設けられているので、他工場からの輸送が不要となり、そのため、流通コストを削減が可能となり、ワイヤハーネスを安価に製造できる。

【0018】

請求項2に記載された発明によれば、第1の搬送機構によって、押出成形(即ち、製造)された幹部外装部材が第1の部分組立部に搬送されるので、幹部外装部材の品番管理などが不要となり、幹部外装部材の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【0019】

請求項3に記載された発明によれば、第2の搬送機構によって、押出成形された枝部外装部材が第2の部分組立部に搬送されるので、枝部外装部材の品番管理などが不要となり、枝部外装部材の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【0020】

請求項4に記載された発明によれば、第3の搬送機構によって、切り出された(即ち、製造された)端末部外装部材が第3の部分組立部に搬送されるので、端末部外装部材の品番管理などが不要となり、端末部外装部材の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【図面の簡単な説明】

【0021】

【図1】本発明のワイヤハーネス製造システムで製造されるワイヤハーネスの概略構成を示す図である。

【図2】(a)は、図1のワイヤハーネスの幹部に設けられるプロテクタの斜視図であり、(b)は、(a)のプロテクタの他の角度からの斜視図である。

【図3】(a)は、図2のプロテクタの成形に用いられる押出成形機の斜視図であり、(b)は、(a)の押出成形機の可変ダイス部分の拡大斜視図であり、(c)は、可変ダイスの斜視図であり、(d)は、可変ダイスの側面透視図であり、(e)は、可変ダイスのヘッドの動作を説明する図である。

【図4】(a)は、図1のワイヤハーネスの枝部に設けられるコルチューブの伸長状態の斜視図であり、(b)は、(a)のコルチューブの屈折状態の斜視図であり、(c)は、(a)のコルチューブの筒状部に設けられた取付クリップの側面図である。

【図5】(a)は、図4(a)〜(c)のコルチューブの成形に用いられる押出成形機の斜視図であり、(b)は、(a)の押出成形機の成形部の上視図であり、(c)は、成形部に設けられた金型ブロックの形状を説明する正面図であり、(d)は、金型ブロックの斜視図である。

【図6】(a)は、図1のワイヤハーネスの端末部に設けられる一対のシートの斜視図であり、(b)は、(a)の一対のシートの幅方向の断面図であり、(c)は、一対のシートを端末部に取り付ける方法を説明する図であり、(d)は、一対のシートの製造方法を説明する図である。

【図7】本発明のワイヤハーネス製造システムの概略構成を示す図である。

【図8】従来のワイヤハーネスの構成を示す図である。

【図9】従来のワイヤハーネスの組み立てに用いられる部材の流れを説明する図である。

【発明を実施するための形態】

【0022】

以下、

(A):本発明のワイヤハーネス製造システムで製造されるワイヤハーネス

(B):本発明のワイヤハーネス製造システム

について、順次説明する。

【0023】

(A):本発明のワイヤハーネス製造システムで製造されるワイヤハーネス

以下、本発明のワイヤハーネス製造システムで製造されるワイヤハーネスの構成例を、図1〜図6を参照して説明する。

【0024】

本構成例では、組付対象物としての自動車内に配索されるワイヤハーネスの一例について説明する。このワイヤハーネスは、自動車に搭載された複数の電装品間や当該電装品とバッテリとの間を電気的に接続して、これら電装品に所望の電力や信号を伝達したりする。勿論、本発明のワイヤハーネスは、航空機や船などの自動車以外の移動体や、所定場所に固定設置される機器などに組み付けられてもよい。

【0025】

図1に示すように、ワイヤハーネス1は、電線体10と、幹部外装部材としてのプロテクタ20と、枝部外装部材としてのコルチューブ30、端末部外装部材としての一対のシート40と、コネクタ50と、を備えている。

【0026】

電線体10は、複数の被覆電線が束ねられて構成されている。被覆電線は、導電性の芯線と、絶縁性の被覆部とを備えている。芯線は、銅等で構成された複数の素線が撚られて形成されている。または、芯線は、一本の素線で構成されていてもよい。被覆部は、絶縁性の合成樹脂で構成され、芯線を被覆している。この電線体10は、幹部11、枝部12、及び、端末部13に分けて略階層的に構成されている。

【0027】

幹部11は、電線体10において、自動車内の配索箇所の形状に沿って所定の立体形状(三次元形状ともいう)に保持された状態で自動車に組み付けられる部分である。幹部11は、電線体10のおおよそ中心(即ち、幹)となる部分であって、この幹部11から、後述する複数の枝部12及び複数の端末部13が分岐して設けられている。

【0028】

本構成例において、幹部11は、電線体10の中心に位置する分岐のない1本の部分である。勿論、幹部11の構成は、これに限定されるものではなく、例えば、幹部11は分岐などしていてもよく、所定の立体形状(三次元形状ともいう)に保持された状態で自動車に組み付けられる部分であれば、本発明の目的に反しない限り、幹部11の構成は任意である。実際には、幹部11の構成は、当該ワイヤハーネス1が配索される自動車の構成などに応じて適宜定められる。

【0029】

枝部12は、電線体10において、屈折可能な状態で前記移動体に組み付けられる部分である。枝部12は、幹部11又は他の枝部12から分岐して設けられている。つまり、枝部12は、幹部11に直接的又は間接的に接続されている。

【0030】

本構成例において、枝部12は、複数設けられている(枝部12(1)〜12(7))。枝部12(1)、12(7)は、幹部11の一端に2本に分岐(接続)して設けられている。枝部12(2)は、幹部11の一端寄りの途中箇所(即ち、端以外の箇所)に分岐して設けられている。枝部12(3)は、枝部12(2)の先端寄りの途中箇所に分岐して設けられている。枝部12(4)、12(5)は、幹部11の他端に2本に分岐して設けられている。枝部12(6)は、幹部11の他端寄りの途中箇所に分岐して設けられている。

【0031】

勿論、複数の枝部12の構成は、これに限定されるものではなく、幹部11に直接的又は間接的に接続され且つ屈折可能な状態で前記移動体に組み付けられる部分であれば、本発明の目的に反しない限り、複数の枝部12の構成は任意である。実際には、複数の枝部12の構成は、当該ワイヤハーネス1が配索される自動車の構成などに応じて適宜定められる。

【0032】

端末部13は、電線体10において、幹部11又は枝部12に接続された分岐のない部分である。端末部13は、その名の通り電線体10の端末に設けられている。端末部13の一端は、幹部11又は枝部12に接続されている。端末部13の他端には、コネクタ50が設けられている。コネクタ50は、自動車の電装品に設けられた相手先コネクタと嵌合されて、ワイヤハーネス1(即ち、電線体10)と電装品とを電気的に接続する。

【0033】

本構成例において、端末部13は、複数設けられている(端末部13(1)〜13(9))。なお、図中では、便宜上、幹部11又は枝部12からの分岐箇所が共通の2本又は3本の端末部13に1つの符号を付している。端末部13(1)〜13(7)は、それぞれ、枝部12(1)〜12(7)の先端に2本又は3本ずつ分岐(接続)して設けられている。また、端末部13(8)は、幹部11の中央付近の途中箇所に3本に分岐(接続)して設けられている。また、端末部13(9)は、枝部12(2)の基端寄りの途中箇所に2本に分岐(接続)して設けられている。

【0034】

勿論、複数の端末部13の構成は、これに限定されるものではなく、幹部11又は枝部12に接続された分岐のない部分で且つ電線体10の端末に設けられた部分であれば、本発明の目的に反しない限り、複数の端末部13の構成は任意である。実際には、複数の端末部13の構成は、当該ワイヤハーネス1が配索される自動車の構成などに応じて適宜定められる。

【0035】

上述した電線体10の幹部11には、硬質の合成樹脂からなるプロテクタ20が設けられている。プロテクタ20は、図2(a)、(b)に示すように、形状保持部21と、幹部固定手段としてのプロテクタクランプ22と、を備えている。

【0036】

形状保持部21は、帯状の底壁部21aと、底壁部21aの幅方向に相対する縁部から立設された一対の側壁部21bと、で構成された1本の略樋状に形成されている。形状保持部21は、その長手方向の数カ所が所定の方向に折り曲げられて、上記立体形状に沿った形に形成されている。

【0037】

側壁部21bには、引出孔21cが設けられている。引出孔21cは、幹部11の途中部分から分岐された枝部12及び端末部13に対応する側壁部21bの部分が矩形状に切り欠かれて形成されている。この引出孔21cからは、幹部11の途中部分から分岐された枝部12及び端末部13が引き出される。

【0038】

形状保持部21は、形状保持部21は、収容する幹部11の形状などに応じて、部分毎に形状を変えて形成されている。例えば、形状保持部21は、側壁部21bの一部が削除されていたり、側壁部21bの他の一部が高さを変更されていたりしている。形状保持部21は、その樋形状の内側に幹部11を収容することで、幹部11を衝撃などから保護するとともに幹部11を上記立体形状に保持する。本構成例では、幹部11が分岐のない1本形状であるので、形状保持部21も1本の略樋形状に形成されているが、例えば、幹部11が分岐されていれば、形状保持部21も幹部11の分岐形状に合わせて分岐して形成される。

【0039】

プロテクタクランプ22は、形状保持部21の底壁部21a及び一対の側壁部21bから突出して一体形成された矩形平板状の片体である。プロテクタクランプ22は、その平板中央部に設けられた図示しない貫通孔にネジやリベットなどの固定手段が挿通されて、当該固定手段が自動車の車体に取り付けられることにより、プロテクタクランプ22、即ち、形状保持部21及びそれに収容された幹部11が上記自動車の車体に固定される。勿論、プロテクタクランプ22の形状は、これに限定されるものではなく、例えば、後述するコルチューブ30の取付クリップ33と同様の形状等に形成されていてもよく、本発明の目的に反しない限り、プロテクタクランプ22の形状は任意である。即ち、プロテクタ20(幹部外装部材)には、形状保持部21と自動車(組付対象物)とを固定するプロテクタクランプ22(幹部固定手段)が、当該形状保持部21と一体に設けられている。

【0040】

勿論、プロテクタ20は、このような構成に限定されるものではなく、例えば、樋状に代えて、角筒形状や円筒形状などに形成されていてもよく、または、プロテクタクランプ22を設けない構成でもよく、上記立体形状に沿って当該幹部11を収容する樋状又は筒状に形成された形状保持部21を有するものであれば、本発明の目的に反しない限り、プロテクタ20の構成は任意である。

【0041】

このようなプロテクタ20は、例えば、ABS樹脂やポリカーボネートなどの一定形状を保持できる合成樹脂を用いて押出成形によって成形される。図3(a)〜(e)にプロテクタ20の成形に用いられる押出成形機の一例を示す。

【0042】

図3(a)に示すプロテクタ押出成形機200は、ペレット状の熱可塑性樹脂材料を溶融混練したのち略コ字状の可変ダイス211から当該樹脂材料を押し出す周知の構成の樹脂押出部210と、可変ダイス211から押し出された硬化前の成形物を所望の形状に変形可能に構成されたロボットアーム部220と、図示しない制御部と、を有している。

【0043】

可変ダイス211は、図3(b)に示すように、プロテクタ押出成形機200が有する押出シリンダの先端に設けられている。可変ダイス211は、図3(c)、(d)に示すように、円錐台形状の台座211aと、当該台座211aに任意の方向に回転自在に設けられたヘッド211bと、ヘッド211bを任意の方向に回転させ且つヘッド211bに設けられたスリット211dの形状を変更する図示しないモータと、を有している。

【0044】

ヘッド211bは、略球状に形成され且つその一部を切り欠いて形成された平面部211cが設けられている。この平面部211cの中央部分にはヘッド211bを貫通する略コ字状に形成されたスリット211dが設けられている。このスリット211dの互いに対向する部分(一対の側壁部21bに対応する部分)は、高さ(即ち、互いに対向する部分を連接する部分(底壁部21aに対応する部分)からの平面視長さ)が可変に設けられている。これにより、スリット211dの形状を変更して、側壁部21bの高さを自在に変えることができる。このスリット211dと上記押出シリンダとは連通されており、溶融樹脂材料が押出シリンダからスリット211dを通じて外部に押し出され、このとき、モータによって、ヘッド211bを所定方向に回転させるとともにスリット211dを所定形状に変更する。

【0045】

プロテクタ押出成形機200の制御部は、コンピュータなどで構成されており、予め設定された制御プログラムに基づいて、樹脂押出部210及びロボットアーム部220を制御する。上記制御部は、樹脂押出部210によって、所定量の樹脂を押し出しながら可変ダイス211の方向及びスリット211dの形状を変更し、ロボットアーム部220によって、押し出された硬化前の成形物を所定高さに支えたり所定角度に折り曲げたりして上述した立体形状に形成したのち、成形物が硬化するまで当該所定形状を維持したまま保持する。

【0046】

また、上記制御部は、ロボットアーム部220によって、側壁部21bの一部を矩形状又は円形状に切り取ることにより枝部12や端末部13が引き出される引出孔21cを形成する。また、上記制御部は、ロボットアーム部220によって、底壁部21aや側壁部21bにコ字状の切れ込みを入れて矩形板状の片体を形成するとともに、当該片体を外側に折り返してその中央部分に貫通孔をあけることにより、プロテクタクランプ22を形状保持部21と一体形成する。または、上記片体に代えて、後述するコルチューブ30の取付クリップ33と同様の部材を別途成形して、当該部材を接着剤などで形状保持部21に取り付けてプロテクタクランプ22としてもよい。このようにして、プロテクタ20が完成する。

【0047】

このようなプロテクタ押出成形機200では、制御部の制御プログラムを変更して、ロボットアーム部220の動作を変更することにより、異なる立体形状となる複数種類のプロテクタ20を容易に成形することができる。

【0048】

上述した複数の枝部12のうち一部の枝部12(枝部12(1)〜(3)、(6))には、合成樹脂からなるコルチューブ30が設けられている。コルチューブ30は、図4(a)〜(c)に示すように、筒状部31と、関節部32と、枝部固定部材としての取付クリップ33と、を備えている。

【0049】

図4(a)、(b)に示すように、筒状部31は、枝部12を収容可能な円筒形状に形成されている。一部の筒状部31には、枝部12の途中部分から分岐された他の枝部12又は端末部13が引き出される引出孔31aが設けられている。各図に示す筒状部は直管形状に形成されているが、湾曲して形成されていてもよい。関節部32は、円筒形状の周壁部に周方向全周に亘る凸条及び凹条が軸方向に全長に亘って交互に配列して設けられた、いわゆる蛇腹状に形成されている。これにより、関節部32は屈折可能である。関節部32は、2つの筒状部31の間にこれら筒状部31と一体に設けられている。つまり、関節部32は、筒状部31を屈折可能に連結する。または、関節部32には、上記筒状部31と同様に、枝部12の途中部分から分岐された他の枝部12又は端末部13が引き出される引出孔が設けられていてもよい。

【0050】

取付クリップ33は、図4(c)に示すように、筒状部31の外周面から立設した係止部34と、支持片37とを一体に備えている。

【0051】

係止部34は、筒状部31の外周面に連なって一体に形成されている。係止部34は、筒状部31の外周面から立設した柱状の立設片35と、一対の係止片36とを一体に備えている。一対の係止片36は、一端部が立設片35における筒状部31から離れた先端部に連なっている。一対の係止片36は、一端部から他端部に向かうにしたがって徐々に筒状部31に近づくように延びている。また、一対の係止片36は、一端部から他端部に向かうにしたがって徐々に互いの間隔が広がるように離れているとともに、立設片35との間隔が広がるように離れている。一対の係止片36は、他端部が互いに近づく方向に弾性変形自在である。支持片37は、円環状に形成されている。支持片37は、内縁部が立設片35の筒状部31寄りの基端部に連なっている。支持片37は、立設片35から当該立設片35の外方向に延びている。

【0052】

取付クリップ33は、自動車の車体Sに設けられた係止孔Hに、立設片35の先端部側から挿入されると、一対の係止片36は、他端部が互いに近づく方向に一旦弾性変形する。その後、係止片36の他端部が係止孔Hに進入すると、一対の係止片36は弾性復元力によって前記他端部が互いに離れる方向に変位し、係止部34が係止孔Hに係止する。これにより、筒状部31及び当該筒状部31に収容された枝部12が車体Sに固定される。即ち、コルチューブ30(枝部外装部材)には、筒状部31と自動車(組付対象物)とを固定する取付クリップ33(枝部固定手段)が、当該筒状部31と一体に設けられている。勿論、上記取付クリップ33の構成は一例であって、例えば、上述したプロテクタクランプ22と同様の形状に構成されていてもよく、本発明の目的に反しない限り、その構成は任意である。また、コルチューブ30は、取付クリップ33が設けられていない構成であってもよい。

【0053】

このようなコルチューブ30は、例えば、ABS樹脂やポリカーボネートなどの合成樹脂を用いて押出成形によって成形される。図5(a)〜(d)にコルチューブ30の成形に用いられる押出成形機の一例を示す。

【0054】

図5(a)に示すコルチューブ押出成形機300は、ペレット状の熱可塑性樹脂材料を溶融混練したのち円環状スリットが設けられたダイスから押し出す周知の構成の樹脂押出部310と、ダイスから押し出された硬化前の円筒成形物を所望の形状に変形させる成形部320と、長尺の水槽形状に形成されて冷却水が貯められており、成形部320によって変形された円筒成形物を当該冷却水に通すことで冷却する冷却部330と、上下方向に相対して配置された一対の切断刃を有し、当該一対の切断刃によって冷却部330で冷却された円筒成形物を所望の長さに切断する切断部340と、図示しない制御部と、を有している。樹脂押出部310、成形部320、冷却部330及び切断部340は一直線上に配置されている。

【0055】

成形部320は、図5(b)に示すように、互いに平行に対向配置された一対の無端ベルト321と、これら無端ベルト321の外周面上に当該無端ベルト321の周方向に並列配置された直方体形状の複数の金型ブロック325と、を備えている。一方の無端ベルト321に設けられた金型ブロック325と、他方の無端ベルト321に設けられた金型ブロック325とは、一対の無端ベルト321間で対向されたとき、それぞれの対向面が密に重なるように設けられている。

【0056】

図5(c)、(d)に示すように、金型ブロック325の対向面(図5(c)において正面を向く面)には、所定形状の溝が設けられている。例えば、筒状部31を形成する金型ブロック325(1)には、その対向面に幅方向(図5(c)の左右方向)に亘って断面半円形状の溝m1が形成されている。また、筒状部31における取付クリップ33が設けられた部分を形成する金型ブロック325(2)には、その対向面に幅方向に亘って断面半円形状の溝m2が形成されているとともに、取付クリップ33の外形に沿った溝m3が設けられている。また、関節部32を形成する金型ブロック325(3)には、その対向面に幅方向に亘って断面半円形状に形成されているとともに、当該溝の周面には周方向に亘る凸条及び凹条が上記幅方向に交互に設けられた溝m4が形成されている。上記凹条の内側には、図示しない吸引機に接続された吸引孔が設けられている。金型ブロック325(3)の凸条が、上述した関節部32の凹条を成形し、金型ブロック325(3)の凹条が、上述した関節部32の凸条を成形する。また、これら以外にも、筒状部31に上記引出孔31aが形成されるように、例えば、一方の金型ブロック325に設けられた幅方向に亘る断面半円形状の溝部の内側に、円筒成形物をくり抜くための刃が設けられているなど、金型ブロック325の構成は、成形されるコルチューブ30の形状に合わせて適宜設定される。

【0057】

樹脂押出部310から押し出された硬化前の円筒成形物は、成形部320において、互いに対向する金型ブロック325に挟まれることにより、当該樹脂材料は金型ブロック325に形成された溝形状に応じた形状に成形される。

【0058】

コルチューブ押出成形機300の制御部は、コンピュータなどで構成されており、予め設定された制御プログラムに基づいて、樹脂押出部310、成形部320及び切断部340を制御する。上記制御部は、樹脂押出部310によって、所定量の樹脂を押し出して円筒成形物を成形し、成形部320によって、無端ベルトを所定速度で回転させて、押し出された硬化前の円筒成形物に筒状部31、関節部32及び取付クリップ33を形成し、そして、冷却部330を通過させて円筒成形物を硬化させた後、切断部340によって、硬化させた円筒成形物を所望の長さに切断する。このようにして、コルチューブ30を作製する。

【0059】

このようなコルチューブ押出成形機300では、金型ブロック325の種類や配列などの構成を変更するなどして、筒状部31の長さや、関節部32の位置、又は、取付クリップ33の個数などが異なる複数種類のコルチューブ30を容易に成形することができる。

【0060】

上述した電線体10の端末部13には、図6(a)〜(c)に示すように、柔軟性を有する合成樹脂からなる一対のシート40が設けられている。一対のシート40は、例えば、ポリ塩化ビニル(PVC)などの合成樹脂で構成されたシート本体41を備えている。シート本体41は、厚みが0.070mm〜0.250mmで、長さが当該シート本体41の取り付けられる端末部13と略同一長さで、幅が端末部13を間に挟むことができる程度の幅となる、薄膜帯状に形成されている。一対のシート40のうち一方のシート40は、シート本体41の幅方向の両縁部に接着剤が塗布されてなる粘着部42が形成されている。これにより、一対のシート40は、端末部13を間に挟んだ状態で互いに張り合わされて、当該端末部13を覆う。

【0061】

一対のシート40は、図6(d)に示す、上下方向に互いに対向配置された一対の刃Cと、当該一対の刃Cの下流側に設けられた粘着部形成部Nと、を備えたシート切断機400によって製造される。具体的には、予め上記厚み且つ上記幅に形成されてロール状に巻きとられたシート基材Kから、一対の刃Cによって、取り付け対象の端末部13に応じた長さのシート本体41を切り出す。そして、必要に応じて、粘着部形成部Nによってシート本体41の幅方向の両縁部に接着剤が塗布されて粘着部42を形成して、上記一対のシート40が製造される。

【0062】

なお、本構成例において、シート40は、PVCからなるシート本体41を備えるものであったが、これに限定されるものではなく、例えば、シート本体41が、PVCに代えて、ポリプロピレン(PP)や不織布などの表皮層に、発泡PP等からなる弾性層が積層された積層シート状のものであってもよく、本発明の目的に反しない限り、その構成は任意である。また、一対のシート40に代えて、1枚のシートを端末部に巻き付けてもよい。

【0063】

次に、上述したワイヤハーネス1の組み立て方法の一例について説明する。

【0064】

始めに、電線体10、プロテクタ20、コルチューブ30、及び、一対のシート40が、それぞれ製造される。

【0065】

それから、電線体10の幹部11をプロテクタ20の形状保持部21に収容し、幹部11の端部及び途中部分に分岐して設けられた枝部12又は端末部13を、形状保持部21の両端及び引出孔21cから引き出す。これにより、幹部11が所定の立体形状に保持される。また、プロテクタ20が、ワイヤハーネス1を所定の立体形状に保持することによりワイヤハーネス1の組み立て治具を兼ねて、以降の組み立てが容易になる。

【0066】

次に、電線体10の枝部12(1)〜(3)、(6)を、これらの形状に応じて形成されたコルチューブ30に挿通し、枝部12の先端及び途中部分に分岐して設けられた他の枝部12及び端末部13を、コルチューブ30の先端及び引出孔31aから引き出す。

【0067】

そして、電線体の端末部13(1)〜(9)を、これらの長さに応じて形成された一対のシート40で挟むとともに、一対のシート40が互いに密着するように貼り合わせる。このようにして、ワイヤハーネス1が完成する。

【0068】

以上より、本構成例によれば、ワイヤハーネス1の電線体10には、概ね階層的に分けて構成された、所定の立体形状に保持された状態で自動車に組み付けられる1本の幹部11と、幹部11に直接的又は間接的に接続された、屈折可能な状態で自動車に組み付けられる、複数の枝部12と、幹部11又は12枝部に接続された分岐のない複数の端末部13と、が設けられている。そして、幹部11には、前記立体形状に沿って樋状に形成された形状保持部21を有し、当該形状保持部21に幹部11を収容するプロテクタ20が設けられ、複数の枝部12のうち一部の枝部12には、当該枝部12を収容する筒状部31と筒状部31を屈折可能に連結する関節部32とを有するコルチューブ30が設けられ、かつ、複数の端末部13には、当該端末部13を間に挟む一対のシート40が設けられている。つまり、電線体10が、幹部11を中心として、枝部12、端末部13と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応する外装部材としてプロテクタ20、コルチューブ30、及び、一対のシート40が設けられている。

【0069】

これにより、外装部材の種類を少なくして部品点数を少なくできるとともに、これら外装部材を種類毎(即ち、階層毎)に秩序的、規則的に配置できるので、ワイヤハーネス1の組み立て工数を削減できるとともに、幹部11、枝部12及び端末部13毎に順次プロテクタ20、コルチューブ30及び一対のシート40を取り付けていくことで、当該ワイヤハーネス1を容易に組み立てることができる。

【0070】

また、プロテクタ20には、形状保持部21と自動車の車体とを固定するプロテクタクランプ22が当該形状保持部21と一体に設けられているので、部品点数をさらに少なくでき、そのため、ワイヤハーネス1の組み立て工数をさらに削減でき、当該ワイヤハーネス1をさらに容易に組み立てることができる。

【0071】

また、コルチューブ30には、筒状部31と自動車の車体とを固定する取付クリップ33が当該筒状部31と一体に設けられているので、部品点数をさらに少なくでき、そのため、ワイヤハーネス1の組み立て工数をさらに削減でき、当該ワイヤハーネス1をさらに容易に組み立てることができる。

【0072】

上述した本構成例では、複数の枝部12のうち一部の枝部12のみに、コルチューブ30が設けられた構成であったが、これに限定されるものではなく、複数の枝部12の全てに、コルチューブ30が設けられた構成であってもよい。また、上述した構成例では、複数の端末部13の全てに、一対のシート40が設けられた構成であったが、これに限定されるものではなく、複数の端末部13のうち一部の端末部13のみに一対のシート40が設けられた構成であってもよい。

【0073】

(B):本発明のワイヤハーネス製造システム

以下に、本発明のワイヤハーネス製造システムの一実施形態について、図7を参照して説明する。

【0074】

図7に示すように、ワイヤハーネス製造システム(図中、符号500で示す)は、メインベルトコンベア510と、電線体製造部511と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、第1のサブベルトコンベア520と、第2のサブベルトコンベア530と、第3のサブベルトコンベア540と、第1の押出成形機としての上記プロテクタ押出成形機200と、第2の押出成形機としての上記コルチューブ押出成形機300と、上記シート切断機400と、図示しない制御ユニットと、を備えている。

【0075】

本実施形態において、ワイヤハーネス製造システム500は、1つの工場建屋内に設置されている。勿論、これに限らず、例えば、ワイヤハーネス製造システムが2つの工場建屋内にまたがって設置されているなど、本発明の目的に反しない限り、ワイヤハーネス製造システム500が、単一工場内、即ち、1つの工場敷地内に製造の流れが分断されない程度に各部位が近接して設置されているものであれば、その構成は任意である。

【0076】

メインベルトコンベア510は、ワイヤハーネス1の組立作業を行う作業パレットを、組立作業工程に沿って搬送する装置である。メインベルトコンベア510の上流端には、上記電線体10を製造するための作業スペースである電線体製造部511が設けられており、以下、下流に向かって、上記電線体10の幹部11に上記プロテクタ20を取り付けるための作業スペースであるプロテクタ取付部512、上記電線体の複数の枝部12に上記コルチューブ30を取り付けるための作業スペースであるコルチューブ取付部513、上記電線体の複数の端末部13に上記一対のシート40を取り付けるための作業スペースであるシート取付部514が、順次設けられている。

【0077】

電線体製造部511には、複数の被覆電線から電線体10を製造する作業ロボットが設けられている。プロテクタ取付部512には、幹部11にプロテクタ20を取り付ける作業ロボットが設けられている。コルチューブ取付部513には、複数の枝部12のそれぞれにコルチューブ30を取り付ける作業ロボットが設けられている。シート取付部514には、複数の端末部13のそれぞれに一対のシート40を取り付ける作業ロボットが設けられている。または、これら作業ロボットに代えて、各外装部材の取り付けを行う作業者を配置してもよい。プロテクタ取付部512は、請求項中の第1の部分組立部に相当し、コルチューブ取付部513は、請求項中の第2の部分組立部に相当し、シート取付部514は、請求項中の第3の部分組立部に相当する。また、プロテクタ取付部512とコルチューブ取付部513とシート取付部514とで、請求項中の組立部を構成する。

【0078】

メインベルトコンベア510は、電線体製造部511から上記作業パレットを下流に向けて搬送するとともに、プロテクタ取付部512、コルチューブ取付部513、及び、シート取付部514、に上記作業台が到達すると、各取付部において取付作業が完了するまで上記作業パレットを滞留(搬送の一時停止)させる。

【0079】

第1のサブベルトコンベア520は、請求項中の第1の搬送機構に相当し、上記プロテクタ押出成形機200と、プロテクタ取付部512との間に設けられている。第1のサブベルトコンベア520は、プロテクタ押出成形機200による押出成形で製造されたプロテクタ20を、プロテクタ取付部512に搬送する。

【0080】

第2のサブベルトコンベア530は、請求項中の第2の搬送機構に相当し、上記コルチューブ押出成形機300と、コルチューブ取付部513との間に設けられている。第2のサブベルトコンベア530は、コルチューブ押出成形機300による押出成形で製造されたコルチューブ30を、コルチューブ取付部513に搬送する。

【0081】

第3のサブベルトコンベア540は、請求項中の第3の搬送機構に相当し、上記シート切断機400と、シート取付部514との間に設けられている。第3のサブベルトコンベア540は、シート切断機400による切り出しなどで製造されたシート40を、シート取付部514に搬送する。

【0082】

制御ユニットは、例えば、コンピュータなどで構成されており、メインベルトコンベア510と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、第1のサブベルトコンベア520と、第2のサブベルトコンベア530と、第3のサブベルトコンベア540と、第1の押出成形機としての上記プロテクタ押出成形機200と、第2の押出成形機としての上記コルチューブ押出成形機300と、上記シート切断機400と、の各部位に接続されている。制御ユニットはこれら各部位との間で制御信号の送受を行うことにより、各部位の制御を行う。具体的には、制御ユニットは、電線体製造部511、プロテクタ取付部512、コルチューブ取付部513、及び、シート取付部514、での作業進捗を監視して、当該進捗に応じて、メインベルトコンベア510における作業パレットを進める速度を調整したり、各サブベルトコンベア520、530、540における各取付部512、513、514への各外装部材の供給速度を調整したり、プロテクタ押出成形機200、コルチューブ押出成形機300、及び、シート切断機400における各外装部材の製造速度を調整したりする。

【0083】

次に、上述したワイヤハーネス製造システム500の動作の一例を説明する。

【0084】

まず、電線体製造部511において、複数の被覆電線を束ねるとともにそれら末端にコネクタ50を取り付けて、電線体10を製造する。また、これと同時に、プロテクタ押出成形機200によって所定の樹脂材料から当該電線体10の幹部11に対応したプロテクタ20が製造され、コルチューブ押出成形機300によって所定の樹脂材料から当該電線体10の複数の枝部12のそれぞれに対応した複数のコルチューブ30が製造され、シート切断機400によってシート基材から当該電線体10の複数の端末部13のそれぞれに対応した複数の一対のシート40が製造される。

【0085】

そして、電線体10を作業パレット上に組立治具で仮留めして、当該作業パレットをメインベルトコンベア510によってプロテクタ取付部512に搬送する。これと同時に、プロテクタ押出成形機200で製造されたプロテクタ20を、第1のサブベルトコンベア520によってプロテクタ取付部512に搬送する。

【0086】

プロテクタ取付部512では、電線体10の幹部11にプロテクタ20を取り付ける。そして、取り付けが終わると、作業パレットをメインベルトコンベア510によってコルチューブ取付部513に搬送する。これと同時に、コルチューブ押出成形機300で製造された複数のコルチューブ30を、第2のサブベルトコンベア530によってコルチューブ取付部513に搬送する。

【0087】

コルチューブ取付部513では、電線体10の複数の枝部12のそれぞれにコルチューブ30を取り付ける。そして、取り付けが終わると、作業パレットをメインベルトコンベア510によってシート取付部514に搬送する。これと同時に、シート切断機400で製造された複数の一対のシート40を、第3のサブベルトコンベア540によってシート取付部514に搬送する。

【0088】

シート取付部514では、電線体10の複数の端末部13のそれぞれに一対のシート40を取り付ける。そして、取り付けが終わると、作業パレットをメインベルトコンベア510によって下流に搬送し、当該作業パレットから各種外装部材が取り付けられた電線体10を取り外して、ワイヤハーネス1が完成する。

【0089】

以上より、本実施形態によれば、製造対象となるワイヤハーネス1が備える電線体10には、概ね階層的に分けて構成された、所定の立体形状に保持された状態で自動車に組み付けられる1の幹部11と、幹部11に直接的又は間接的に接続された、屈折可能な状態で自動車に組み付けられる、複数の枝部12と、幹部11又は枝部12に接続された分岐のない複数の端末部13と、が設けられている。そして、幹部11には、前記立体形状に沿って樋状に形成された形状保持部21を有し、当該形状保持部21に当該幹部11を収容して保持するプロテクタ20が設けられ、複数の枝部12のうち一部の枝部12には、当該枝部12を収容する筒状部31と筒状部31を屈折可能に連結する関節部32とを有するコルチューブ30が設けられ、かつ、複数の端末部13の全部には、当該端末部13を覆う一対のシート40が設けられている。つまり、製造対象となるワイヤハーネス1が備える電線体10が、幹部11を中心として、枝部12、端末部13と広がる略階層的な3種類の部分に分けて構成されており、これら3種類の部分には、それぞれに対応するプロテクタ20、コルチューブ30及び一対のシート40が設けられている。

【0090】

また、プロテクタ20を樹脂材料から押出成形するプロテクタ押出成形機200と、コルチューブ30を樹脂材料から押出成形するコルチューブ押出成形機300と、一対のシート40をシート基材から切り出すシート切断機400と、プロテクタ押出成形機200によって押出成形されたプロテクタ20を幹部11に取り付けるプロテクタ取付部512と、コルチューブ押出成形機300によって押出成形されたコルチューブ30を枝部12に取り付けるコルチューブ取付部513と、シート切断機400によって切り出された端一対のシート40を端末部13に取り付けるシート取付部514と、がそれぞれ1つの工場建屋内に設けられている。つまり、ワイヤハーネス1の組み立てに必要な各種外装部材であるプロテクタ20、コルチューブ30及び一対のシート40を製造する機器と、当該機器によって製造された外装部材を電線体10に取り付けるプロテクタ取付部512、コルチューブ取付部513及びシート取付部514が、1の工場建屋内に設けられている。

【0091】

そのため、製造対象となるワイヤハーネス1は、組立に必要な外装部材の種類が少なく、そのため、ワイヤハーネス1の組み立てに必要な外装部材を製造するプロテクタ押出成形機200とコルチューブ押出成形機300とシート切断機400と1の工場建屋内に設けることができる。そして、プロテクタ押出成形機200とコルチューブ押出成形機300とシート切断機400と、これらによって製造されたプロテクタ20、コルチューブ30及び一対のシート40を電線体10に取り付けるプロテクタ取付部512、コルチューブ取付部513及びシート取付部514が、1の工場建屋内内に設けられているので、他工場からの輸送が不要となり、そのため、流通コストを削減が可能となり、ワイヤハーネス1を安価に製造できる。

【0092】

また、第1のサブベルトコンベア520によって、押出成形(即ち、製造)されたプロテクタ20がプロテクタ取付部512に搬送されるので、プロテクタ20の品番管理などが不要となり、プロテクタ20の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネス1をさらに安価に製造できる。

【0093】

また、第2のサブベルトコンベア530によって、押出成形されたコルチューブ30がコルチューブ取付部513に搬送されるので、コルチューブ30の品番管理などが不要となり、コルチューブ30の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネス1をさらに安価に製造できる。

【0094】

また、第3のサブベルトコンベア540によって、切り出された(即ち、製造された)一対のシート40がシート取付部514に搬送されるので、一対のシート40の品番管理などが不要となり、一対のシート40の搬送時の管理コストの削減が可能となり、そのため、ワイヤハーネスをさらに安価に製造できる。

【0095】

上述した本実施形態においては、プロテクタ20を搬送する第1のサブベルトコンベア520、コルチューブ30を搬送する第2のサブベルトコンベア530、及び、一対のシート40を搬送する第3のサブベルトコンベア540が設けられていたが、これに限定されるものではなく、これらサブベルトコンベアの代わりに、台車などを用いて、自動的に又は人手でプロテクタ20、コルチューブ30、一対のシート40を搬送するようにしてもよい。

【0096】

また、本実施形態においては、メインベルトコンベア510を設けるとともに、メインベルトコンベア510に沿って、電線体製造部511と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、が設けられていたが、これに限定されるものではなく、メインベルトコンベア510を設けず、電線体製造部511と、プロテクタ取付部512と、コルチューブ取付部513と、シート取付部514と、が互いの距離を近づけて配置されるように構成されていてもよい。または、プロテクタ取付部512(即ち、第1の部分組立部)と、コルチューブ取付部513(即ち、第2の部分組立部)と、シート取付部514(即ち、第3の部分組立部)と、を兼ねる1つの組立部を設けてもよい。

【0097】

なお、前述した実施形態は本発明の代表的な形態を示したに過ぎず、本発明は、実施形態に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【符号の説明】

【0098】

1 ワイヤハーネス

10 電線体

11 幹部

12 枝部

13 端末部

20 プロテクタ(幹部外装部材)

21 形状保持部

22 プロテクタクランプ(幹部固定手段)

30 コルチューブ(枝部外装部材)

31 筒状部

32 関節部

33 取付クリップ(枝部固定手段)

40 一対のシート(端末部外装部材)

50 コネクタ

200 プロテクタ押出成形機(第1の押出成形機)

300 コルチューブ押出成形機(第2の押出成形機)

400 シート切断機

500 ワイヤハーネス製造システム

510 メインベルトコンベア

511 電線体製造部

512 プロテクタ取付部(組立部、第1の部分組立部)

513 コルチューブ取付部(組立部、第2の部分組立部)

514 シート取付部(組立部、第3の部分組立部)

520 第1のサブベルトコンベア(第1の搬送機構)

530 第2のサブベルトコンベア(第2の搬送機構)

540 第3のサブベルトコンベア(第3の搬送機構)

【特許請求の範囲】

【請求項1】

(a)所定の立体形状に保持された状態で組付対象物に組み付けられる一の幹部と、前記幹部に直接的又は間接的に接続された、屈折可能な状態で前記組付対象物に組み付けられる複数の枝部と、前記幹部又は前記枝部に接続された分岐のない複数の端末部と、が設けられた、複数の電線からなる電線体と、(b)前記立体形状に沿って樋状又は筒状に形成された形状保持部を有し、当該形状保持部に前記幹部を収容して保持する幹部外装部材と、(c)前記枝部を収容する筒状部と前記筒状部を屈折可能に連結する関節部とを有する枝部外装部材と、(d)前記端末部を覆うシート状の端末部外装部材と、を有するワイヤハーネスを製造するワイヤハーネス製造システムであって、

前記幹部外装部材を樹脂材料から押出成形する第1の押出成形機と、

前記枝部外装部材を樹脂材料から押出成形する第2の押出成形機と、

前記端末部外装部材をシート基材から切り出すシート切断機と、

前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付け、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付け、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける組立部と、が単一工場内に設けられている

ことを特徴とするワイヤハーネス製造システム。

【請求項2】

前記組立部には、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付ける第1の部分組立部が設けられ、かつ、

前記ワイヤハーネス製造システムには、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記第1の部分組立部に搬送する第1の搬送機構がさらに設けられていることを特徴とする請求項1に記載ワイヤハーネス製造システム。

【請求項3】

前記組立部には、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付ける第2の部分組立部が設けられ、かつ、

前記ワイヤハーネス製造システムには、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記第2の部分組立部に搬送する第2の搬送機構がさらに設けられていることを特徴とする請求項1又は2に記載のワイヤハーネス製造システム。

【請求項4】

前記組立部には、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける第3の部分組立部が設けられ、かつ、

前記ワイヤハーネス製造システムには、前記シート切断機によって切り出された前記端末部外装部材を前記第3の部分組立部に搬送する第3の搬送機構がさらに設けられていることを特徴とする請求項1〜3のいずれか一項に記載のワイヤハーネス製造システム。

【請求項1】

(a)所定の立体形状に保持された状態で組付対象物に組み付けられる一の幹部と、前記幹部に直接的又は間接的に接続された、屈折可能な状態で前記組付対象物に組み付けられる複数の枝部と、前記幹部又は前記枝部に接続された分岐のない複数の端末部と、が設けられた、複数の電線からなる電線体と、(b)前記立体形状に沿って樋状又は筒状に形成された形状保持部を有し、当該形状保持部に前記幹部を収容して保持する幹部外装部材と、(c)前記枝部を収容する筒状部と前記筒状部を屈折可能に連結する関節部とを有する枝部外装部材と、(d)前記端末部を覆うシート状の端末部外装部材と、を有するワイヤハーネスを製造するワイヤハーネス製造システムであって、

前記幹部外装部材を樹脂材料から押出成形する第1の押出成形機と、

前記枝部外装部材を樹脂材料から押出成形する第2の押出成形機と、

前記端末部外装部材をシート基材から切り出すシート切断機と、

前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付け、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付け、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける組立部と、が単一工場内に設けられている

ことを特徴とするワイヤハーネス製造システム。

【請求項2】

前記組立部には、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記幹部に取り付ける第1の部分組立部が設けられ、かつ、

前記ワイヤハーネス製造システムには、前記第1の押出成形機によって押出成形された前記幹部外装部材を前記第1の部分組立部に搬送する第1の搬送機構がさらに設けられていることを特徴とする請求項1に記載ワイヤハーネス製造システム。

【請求項3】

前記組立部には、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記枝部に取り付ける第2の部分組立部が設けられ、かつ、

前記ワイヤハーネス製造システムには、前記第2の押出成形機によって押出成形された前記枝部外装部材を前記第2の部分組立部に搬送する第2の搬送機構がさらに設けられていることを特徴とする請求項1又は2に記載のワイヤハーネス製造システム。

【請求項4】

前記組立部には、前記シート切断機によって切り出された前記端末外装部材を前記端末部に取り付ける第3の部分組立部が設けられ、かつ、

前記ワイヤハーネス製造システムには、前記シート切断機によって切り出された前記端末部外装部材を前記第3の部分組立部に搬送する第3の搬送機構がさらに設けられていることを特徴とする請求項1〜3のいずれか一項に記載のワイヤハーネス製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−252977(P2012−252977A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−127032(P2011−127032)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]