ワイヤボンディング装置

【課題】簡単な構成で的確にピンレスプルテストを行えるようにする構造体を提供する。

【解決手段】モータ制御装置は、リニアモータの推力補正値Fcを設定する推力補正値設定部と、推力補正値Fcを加算して目標推力Fを補正する目標推力補正部とを備える。プルテスト実行時には、沈み込み平均量差Yaveが上限閾値Zよりも大きい場合(ステップ7:Yes)、沈み込みによる荷重変化分(K・Ymax)をプルテスト荷重Ltに加算すべく、荷重変化分(K・Ymax)を推力補正値Fcとして目標推力Fに加算する推力補正を行い(ステップ9)、再度プルテスト荷重Ltを印加する(ステップ4)。

【解決手段】モータ制御装置は、リニアモータの推力補正値Fcを設定する推力補正値設定部と、推力補正値Fcを加算して目標推力Fを補正する目標推力補正部とを備える。プルテスト実行時には、沈み込み平均量差Yaveが上限閾値Zよりも大きい場合(ステップ7:Yes)、沈み込みによる荷重変化分(K・Ymax)をプルテスト荷重Ltに加算すべく、荷重変化分(K・Ymax)を推力補正値Fcとして目標推力Fに加算する推力補正を行い(ステップ9)、再度プルテスト荷重Ltを印加する(ステップ4)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合したワイヤに対するプルテスト機能を備えたワイヤボンディング装置に関し、超音波方式や、超音波熱圧着方式、熱圧着方式等、各種方式のワイヤボンディング装置として適用可能である。

【背景技術】

【0002】

従来、ボンディングしたワイヤがボンディングパッドに確実に接合されたか否かを確認する接合確認試験は、ワイヤボンディング装置とは別に、ワイヤを引っ張るためのピンを備えた専用の試験装置を用いて行われていた。そこで、全ての製品についてワイヤを破断させることなく接合確認することを可能とすべく、いわゆるピンレスプルテストをボンディング行程中に行う接合強度試験手段を備えたワイヤボンディング装置が提案されている(特許文献1参照)。

【0003】

ところで、ボンディングヘッド3が上下動自在に装置本体2に支持され、ボンディングツール5およびワイヤクランプ6がボンディングヘッド3に固設されたワイヤボンディング装置1が知られている(図4参照)。このワイヤボンディング装置1は、図4(A)に示すように、例えば、ボンディングヘッド3がストッパ10に当接した非ボンディング状態において、互いに平行に配置された上下2枚の板ばね7が略水平とされ、ボンディングヘッド3が、この板ばね7によってガイドされるとともに、板ばね7と引張コイルばね9とのばね荷重および自重からなる荷重を発生させる。そして、装置本体2が下降し、図4(B)に示すように、ボンディングヘッド3がストッパ10から離間したボンディング状態において、ボンディングヘッド3の上方に設けられたリニアモータ11に推力を発生させることより、所定のボンディング荷重をもってボンディングツール5がワイヤ14を半導体装置15に接合する。このようなワイヤボンディング装置1を用いてボンディング工程中にピンレスプルテストを行う場合、リニアモータ11の推力は、ボンディングヘッド3の自重の他、2枚の板ばね7と引張コイルばね9とによるばね荷重を考慮して設定することとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−161779号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、図4に示すワイヤボンディング装置1では、例え、ワイヤクランプ6がワイヤ14を確実に把持し、上記ボンディングヘッド3の自重およびばね荷重を考慮してリニアモータ11の推力が設定されたとしても、上向きのプルテスト荷重が印加されてワイヤ14が弛みの解消などによって伸びると、ボンディングヘッド3が上方へ変位する。そして、ボンディングヘッド3が上方へ変位すると、上記ばね荷重が変化してしまうため、ワイヤ14に意図した引張荷重が印加されなくなる虞があった。

【0006】

本発明は、このような背景に鑑みなされたもので、簡単な構成で的確にピンレスプルテストを行うことのできるワイヤボンディング装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、第1の発明は、装置本体(2)と、ボンディング対象物(15)に近接および離間すべく、Z軸に沿って移動自在に装置本体(2)により支持され、ボンディングツール(5)およびワイヤクランプ(6)を有するボンディングヘッド(3)と、装置本体(2)とボンディングヘッド(3)との間に設けられ、ボンディングヘッド(3)にZ軸に沿う荷重を発生させるばね(7,9)と、推力を発生させることによってボンディングヘッド(3)にZ軸に沿う荷重を発生させるリニアモータ(11)と、リニアモータ(11)を駆動制御する駆動制御手段(12)と、ボンディングヘッド(3)の装置本体(2)に対するZ軸方向の相対位置を検出する変位検出手段(13)とを備えたワイヤボンディング装置(1)であって、駆動制御手段(12)は、ボンディングツール(5)によってボンディング対象物(15)に接合されたワイヤ(14)をワイヤクランプ(6)が把持した状態でワイヤ(14)に所定の引張荷重(Lt)を印加すべく、ボンディングヘッド(3)の荷重およびばね(7,9)のばね荷重を加味した上でリニアモータ(11)の目標推力(F)を設定する目標推力設定手段(22)と、目標推力(F)に基づいてリニアモータ(11)が駆動されたときの位置検出手段(13)の検出結果(Y)に基づいて、目標推力(F)を補正する目標推力補正手段(23,26)とを備えたことを特徴とする。

【0008】

この発明によれば、目標推力に基づいてリニアモータが駆動されたときに、ワイヤの弛みの解消等によってボンディングヘッドがZ軸に沿って移動し、ばね荷重の変化によってワイヤに印加される引張荷重が変化したとしても、目標推力補正手段がボンディングヘッドの装置本体に対する相対位置変化に基づいて目標推力を補正するため、ワイヤに印加される引張荷重を所定の値に近づけることができる。

【0009】

また、第2の発明は、第1の発明に係るワイヤボンディング装置(1)において、駆動制御手段(12)は、変位検出手段(13)の検出結果が所定の閾値(Z)以下となるまで補正を繰り返すことを特徴とする。

【0010】

この発明によれば、目標推力補正手段が目標推力を補正することにより、更にボンディングヘッドが移動し、ワイヤに印加される引張荷重が変化しても、駆動制御手段が補正を繰り返すことにより、印加される引張荷重を収束させて所定の値により近づけることができる。

【0011】

また、第3の発明は、第1または第2の発明に係るワイヤボンディング装置(1)において、駆動制御手段(12)は、ボンディングヘッド(3)の自重およびばね(7,9)のばね定数を測定する測定モード(21)を更に備えることを特徴とする。

【0012】

この発明によれば、継続使用によるばねの劣化や使用環境の変化によってボンディングヘッドの自重やばねのばね定数が変化しても、これらが測定モードによって測定されるため、ワイヤに印加される引張荷重をより正確な値とすることができる。

【発明の効果】

【0013】

本発明のワイヤボンディング装置によれば、ボンディングに必要な簡単な構成の装置を用いて的確なピンレスプルテストを行うことができる。

【図面の簡単な説明】

【0014】

【図1】ワイヤボンディング装置の要部概略構成を示す側面図

【図2】モータ制御装置を示すブロック図

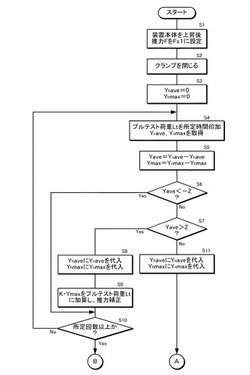

【図3A】ピンレスプルテストの手順を示すフローチャート

【図3B】ピンレスプルテストの手順を示すフローチャート

【図4】従来技術によるワイヤボンディング装置の要部概略構成を示す側面図

【発明を実施するための形態】

【0015】

以下、図面を参照して実施形態に係るワイヤボンディング装置1について詳細に説明する。

【0016】

図1は、ワイヤボンディング装置1の要部側面を示しており、(A)はボンディングツール5が半導体装置15(ボンディング対象物)に接していない非ボンディング状態を示し、(B)はボンディングツール5がワイヤ14を介して半導体装置15に接したボンディング状態を示している。なお、本実施形態では図1のZ軸は、鉛直方向に延在するものであり、以下の説明ではZ軸を基準に上下を定めるが、ワイヤボンディング装置1の向きはこれに限定されるものではない。

【0017】

図1(A)に示すように、ワイヤボンディング装置1は、ウェッジ型のボンディングツール5に超音波振動を印加してワイヤ14を半導体装置15のボンディングパッドまたはリードに接合する超音波方式である。装置本体2は、ボンディングヘッド3をZ軸に沿って上下方向に移動自在に支持している。ボンディングヘッド3は、ヘッド本体3aと、ヘッド本体3aの側面から略水平に延出し、超音波振動子から発生された超音波を伝達するホーン4と、ホーン4の先端付近に取り付けられたボンディングツール5と、ヘッド本体3aとボンディングツール5との間に配置され、ボンディングツール5の先端に供給されるワイヤ14を把持するためのワイヤクランプ6とを有している。

【0018】

ヘッド本体3aのボンディングツール5が設けられた側と反対側の側面と、装置本体2の内側面との間には、互いに平行に配置された2枚の板ばね7が介装されている。板ばね7は、図1(A)に示す状態において略水平に延在しており、ボンディングヘッド3をZ軸に沿って移動するようにガイドするとともに、ボンディングヘッド3の上方への移動に伴って下向きの荷重をボンディングヘッド3に印加する。また、ヘッド本体3aのボンディングツール5側に延出する延出部8と、その下方に位置する装置本体2との間には、引張コイルばね9が図1(A)に示す状態において後述する伸び量Xをもって張設されている。

【0019】

また、装置本体2には、図1(A)の非ボンディング状態においてボンディングヘッド3と係合し、ボンディングヘッド3の装置本体2に対する下方への移動を規制するストッパ10が設けられている。したがって、ボンディングヘッド3は、図1(A)の非ボンディング状態においては、2枚の板ばね7および引張コイルばね9によるばね荷重とボンディングヘッド3の自重とを印加した状態でストッパ10に当接し、装置本体2に対して上方へ沈み込んだ図1(B)のボンディング状態では、これら荷重がボンディングツール5の先端から半導体装置15に印加される。

【0020】

装置本体2は、ワイヤボンディング装置1に上下動自在に支持されており、上方に配置された図1(A)に示す非ボンディング状態では、ボンディングツール5の先端が半導体装置15と離間している。そして、ボンディング等のために装置本体2が下方に駆動されると、図1(B)に示すように、ボンディングツール5の先端が半導体装置15と接触し、ボンディングヘッド3はストッパ10から離れて装置本体2に対して上方へ沈み込んだ状態となる。

【0021】

ボンディングヘッド3の上面にはリニアモータ11の可動子11bが取り付けられており、この可動子11bを挟む態様で配置されたリニアモータ11の固定子11aが装置本体2に取り付けられている。リニアモータ11は、モータ制御装置12(駆動手段)によって制御される直流電流により駆動され、電流の向きに応じて下方または上方への推力を発生し、ボンディングヘッド3に下向きまたは上向きの荷重を印加する。

【0022】

モータ制御装置12は、CPUやROM、RAM、周辺回路、入出力インタフェース、各種ドライバ等から構成されており、信号線を介して後述するギャップセンサ13(位置検出手段)や、図示しない操作者による手動入力部等と接続されており、ワイヤ14の径やボンディングツール5の種類等に応じて、ボンディング荷重やプルテストの引張荷重を変化させてリニアモータ11の駆動制御を行う。

【0023】

装置本体2には、ボンディングヘッド3のZ軸方向の相対変位(相対位置の変化)を検出する渦電流式のギャップセンサ13が設けられており、ボンディングヘッド3の装置本体2に対する相対移動量を検出できるようになっている。具体的には、ギャップセンサ13は、ボンディングヘッド3がストッパ10に当接した状態を基準として、ボンディングヘッド3が装置本体2に対して上方へ沈み込んだ(移動した)距離を沈み込み量Yとして検出する。なお、図示は省略するが、ギャップセンサ13は信号線によってモータ制御装置12に接続されており、検出した沈み込み量Yをモータ制御装置12に出力する。

【0024】

このように構成されたワイヤボンディング装置1は、次のような動作を行ってワイヤ14を半導体装置15に超音波接合する。すなわち、半導体装置15が適正な位置に配置されると、図1(B)に示すように、装置本体2は、ボンディングツール5が半導体装置15に当接してボンディングヘッド3がストッパ10から離間する位置まで下降する。そして、リニアモータ11による下方への推力並びに板ばね7および引張コイルばね9のばね荷重およびボンディングヘッド3の自重からなるボンディング荷重を印加しながらボンディングツール5の先端で半導体装置15に対するワイヤ14の超音波接合を開始する。このとき、ワイヤ14は、接合面に平行、すなわち略水平に延在しており、超音波振動およびボンディング荷重によって接合部が変形して薄くなるが、ボンディングヘッド3は、ストッパ10により上下動を規制されないフリーな状態であるため、ボンディングツール5がワイヤ14の変形に追随するように下方へ移動して接合を完了する。

【0025】

そして、ワイヤボンディング装置1は、予め入力されたプルテスト実施条件に従い、ボンディングツール5によって半導体装置15に接合されたワイヤ14をワイヤクランプ6で把持し、この状態でリニアモータ11に上方向の推力を発生させることにより、所定の引張荷重でワイヤ14を上方に引っ張り、ワイヤ14の接合部のピンレスプルテスト(接合確認試験)を行う。

【0026】

次に図2を参照してモータ制御装置12の機能について説明する。モータ制御装置12は、モード切替部21と、目標推力設定部22と、目標推力補正部23と、目標電流設定部24と、出力電流制御部25と、推力補正値設定部26とを備えている。モード切替部21は、リニアモータ11の動作モードを、接合モード、プルテストモードおよび測定モードのいずれかに切り替えるべく、モード信号Sを出力する。なお、測定モードには、後述するヘッド自重測定およびばね定数測定などの各種メニューが設定されている。目標推力設定部22は、各モードにおいて、リニアモータ11の目標推力Fを設定する。目標推力補正部23は、プルテストモードにおいて、目標推力設定部22によって設定された目標推力Fに対し、後述する推力補正値Fcを加算することによって目標推力Fを補正する。なお、以下においては、補正前の目標推力と補正後の目標推力とを区別するために、補正前の目標推力をFと記し、補正後の目標推力をF’と記す。プルテストモード以外の時には推力補正値Fcは出力されないので、目標推力補正部23は目標推力Fの値をそのまま目標推力F’として出力する。目標電流設定部24は、目標推力補正部23によって補正された目標推力F’に基づいて、リニアモータ11に流す目標電流Itを設定する。出力電流制御部25は、リニアモータ11に対する出力電流Ioを、目標電流設定部24によって設定された目標電流Itとなるように制御する。推力補正値設定部26は、モード切替部21からのモード信号Sがプルテストモードである場合、ギャップセンサ13によって検出された沈み込み量Yに基づいて、リニアモータ11の推力補正値Fcを設定する。

【0027】

続いて、測定モードに設定された各測定メニューについて説明する。ワイヤボンディング装置1は、ワイヤボンディングおよびピンレスプルテストの実行に先立ち、上記各測定メニューを実施することができる。なお、これら測定メニューの実施時期や実施頻度は、操作者による手動入力部を介して、あるいは予め組み込まれたプログラム等で適宜設定すればよい。ヘッド自重測定では、ボンディングヘッド3がストッパ10に当接した状態において、ギャップセンサ13の出力を監視しながらリニアモータ11の推力を徐々に上げてゆき、ボンディングヘッド3がストッパ10から離間する瞬間、すなわち、ボンディングヘッド3の装置本体2に対する上方への沈み込み量Yが0のときの電流値(リニアモータ11の推力)から、ボンディングヘッド3の沈み込み量Yが0のときの自重(以下、中空時ヘッド自重Wh0と記す)を求める。そして、この値が中空時ヘッド自重Wh0としてモータ制御装置12のメモリに上書きされる。

【0028】

ボンディングヘッド3の自重(以下、ヘッド自重Whと記す。)は、下式(1)で表される。

Wh=Mg+AY+B(X+Y)=Mg+BX+KY ・・・(1)

但し、Wh:ヘッド自重、M:ボンディングヘッド3の質量、g:重力加速度、A:2つの板ばね7の合算ばね定数、B:引張ばね9のばね定数、X:非ボンディング時の引張ばね9の伸び量、Y:沈み込み量、K:2つの板ばね7および引張ばね9の合算ばね定数、である。

そして、沈み込み量Y=0の状態では、上式(1)は下式(2)のように整理される。

Wh0=Mg+BX ・・・(2)

【0029】

また、ばね定数測定では、リニアモータ11の推力を徐々に上げてゆき、ボンディングヘッド3がストッパ10から離間した後におけるリニアモータ11の推力の変位を、ギャップセンサ13の出力の変位で除算することにより、2つの板ばね7の合算ばね定数Aと引張ばね9のばね定数Bとの合算値である合算ばね定数Kを求める。そして、この値もモータ制御装置12のメモリに上書きされる。

【0030】

次に、図3を参照して、ワイヤボンディング装置1によるピンレスプルテストの手順について説明する。ワイヤボンディング装置1は、上記した手順で超音波接合を終了し、手動入力部によって設定されたプルテスト実施条件に基づいてプルテストモードのモード信号Sを受け取ると、以下のプルテスト処理を行う。

【0031】

まず、ワイヤボンディング装置1は、装置本体2をZ軸に沿って上昇させた後、リニアモータ11の目標推力Fを、中空時ヘッド自重Wh0と釣り合う大きさ(−Wh0)となるプルテスト基準推力Fsから所定の荷重(本実施形態では1N)を加算した推力Fs1に変更する(ステップ1)。すなわち、推力Fs1は下式(3)で表すように設定され、ボンディングヘッド3がヘッド自重Wh=1Nでストッパに押し当てられた状態となる。

Fs1=−Wh0+1N ・・・(3)

【0032】

次に、ワイヤボンディング装置1は、ワイヤクランプ6を閉じてワイヤ14を把持する(ステップ2)。ここで、ワイヤ14は、ボンディングヘッド3が1Nの荷重でストッパ10に当接しているため、振動しない安定した状態でクランプ6によって把持される。

【0033】

そして、ワイヤボンディング装置1は、後述する推力補正の比較対象となる基準沈み込み平均量Yhaveおよび基準沈み込み最大量Yhmaxを0にセットした上で(ステップ3)、プルテスト基準推力Fsにプルテスト荷重Ltを加算した目標推力Fをリニアモータ11に発生させ、プルテスト荷重Ltを所定時間にわたってワイヤ14に印加しつつ、沈み込み量Yをサンプリングし、この所定時間中に検出した沈み込み量Yの平均値を沈み込み平均量Ynaveとして算出するとともに、この所定時間中に検出した沈み込み量Yの最大値を沈み込み最大量Ynmaxとして取得する(ステップ4)。

【0034】

続いて、ワイヤボンディング装置1は、沈み込み平均量Ynaveから基準沈み込み平均量Yhaveを減算して沈み込み平均量差Yaveを算出するとともに、沈み込み最大量Ynmaxから基準沈み込み最大量Yhmaxを減算して沈み込み最大量差Ymaxを算出する(ステップ5)。

【0035】

その後、ワイヤボンディング装置1は、沈み込み平均量差Yaveが下限閾値−Zよりも小さいか否か判定し(ステップ6)、沈み込み平均量差Yaveが上限閾値Zよりも大きいか否か判定する(ステップ7)。すなわち、ワイヤ14が弛みの解消などで伸びた場合、2つの板ばね7および引張コイルばね9のばね荷重((A+B)Y)が変化することによって所定のプルテスト荷重Ltがボンディング接合面に印加されなくなるため、ステップ7では、ばね荷重の影響が所定範囲内のものか否かを判定する。なお、閾値Zは、例えば、2つの板ばね7および引張コイルばね9によってプルテスト荷重Ltの5%が打ち消されるときの沈み込み量として、下式(4)のように設定することができる。

Z=Lt×0.05/K ・・・(4)

【0036】

沈み込み平均量差Yaveが下限閾値−Zよりも小さい場合(ステップ6:Yes)、ステップ10に進んでプルテスト荷重Ltの印加が所定回数以上行われたか否かを判定し、所定回数に達していない場合(ステップ10:No)、ステップ4に戻って再度プルテスト荷重Ltを所定時間にわたって印加し、上記手順(ステップ5以降)を繰り返す。ステップ10でプルテスト荷重Ltの印加が所定回数以上行われたと判定された場合(Yes)、ステップ19に進んでプルテストの結果を不合格と判定してプルテストエラー信号を出力し(ステップ18)、装置を停止させて(ステップ19)、本処理を終了する。

【0037】

一方、沈み込み平均量差Yaveが上限閾値Zよりも大きい場合(ステップ6:No、ステップ7:Yes)、基準沈み込み平均量Yhaveに沈み込み平均量Ynaveを代入するとともに、基準沈み込み最大量Yhmaxに沈み込み最大量Ynmaxを代入し(ステップ8)、沈み込みによる荷重変化分(K・Ymax)をプルテスト荷重Ltに加算した上で、換言すれば、荷重変化分(K・Ymax)を推力補正値Fcとして目標推力Fに加算する推力補正を行った上で(ステップ9)、ステップ10の処理を行う。

【0038】

他方、沈み込み平均量差Yaveが上限閾値Z以下、且つ下限閾値−Z以上である場合(ステップ6:No、ステップ7:No)、プルテストの結果を暫定的に合格とみなし、基準沈み込み平均量Yhaveに沈み込み平均量Ynaveを代入するとともに、基準沈み込み最大量Yhmaxに沈み込み最大量Ynmaxを代入し(ステップ11)、更にプルテスト荷重Ltを所定時間にわたって印加しつつ、この所定時間中に検出した沈み込み量Yの平均値を最終沈み込み平均量Yendaveとして算出する(ステップ12)。続いて、最終沈み込み平均量Yendaveから基準沈み込み平均量Yhaveを減算した値を沈み込み平均量差Yaveとして算出する(ステップ13)。

【0039】

そして、ワイヤボンディング装置1は、沈み込み平均量差Yaveが下限閾値−Z以上、且つ上限閾値Z以下であるか否か判定する(ステップ14)。ステップ14で沈み込み平均量差Yaveが下限閾値−Z以上、且つ上限閾値Z以下である場合(Yes)、プルテストの結果を合格と判定し(ステップ15)、リニアモータ11の目標推力Fをプルテスト基準推力Fsに戻し(ステップ16)、ワイヤクランプ6を開いてワイヤ14をフリーにし(ステップ17)、その後、リニアモータ11の目標推力FをZ軸動作時のホールド荷重、すなわちZ軸に沿った高速動作においてボンディングヘッド3が暴れない(ストッパ10から離れない)ように押さえ込む荷重(例えば10N以上)をボンディングヘッド3に印加する値に設定し、装置本体2をZ軸に沿って上昇させて(ステップ18)、本処理を終了する。

【0040】

一方、ステップ14で沈み込み平均量差Yaveが下限閾値−Zより小さいか上限閾値Zよりも大きい場合(No)、プルテストの結果を不合格と判定してプルテストエラー信号を出力し(ステップ19)、装置を停止させて(ステップ20)、本処理を終了する。

【0041】

このように、目標推力Fに基づいてリニアモータ11が駆動されたときに、ワイヤ14の弛みの解消等によってボンディングヘッド3が装置本体2に対して上方へ沈み込み、2つの板ばね7および引張コイルばね9の荷重が変化することによってワイヤ14に印加される引張荷重が変化したとしても、ステップ9において、目標推力補正部23によって目標推力Fが沈み込み量Yの変化に基づいて補正されるため、実際にワイヤ14に印加される引張荷重が所定のプルテスト荷重Ltに近づけられる。

【0042】

そして、ステップ9において補正された目標推力F’が印加されることによってボンディングヘッド3が更に沈み込み、ワイヤ14に印加される引張荷重が変化しても、ステップ4〜ステップ9において、沈み込み平均量差補正が閾値Z以下となるまで推力補正が繰り返されることにより、実際にワイヤ14に印加される引張荷重が収束してプルテスト荷重Ltにより近づけられる。

【0043】

また、モータ制御装置12が、測定モードにおいて、ボンディングヘッド3のヘッド自重Whおよび2つの板ばね7および引張ばね9の合算ばね定数Kを測定することができるため、継続使用によるばねの劣化や使用環境の変化によってばね定数A,Bが変化しても、実際にワイヤ14に印加される引張荷重がより正確な値とされる。

【0044】

以上で具体的実施形態についての説明を終えるが、本発明はこれらの実施形態に限定されるものではない。例えば、上記実施形態では、超音波方式のワイヤボンディング装置1を示したが、超音波熱圧着方式や、熱圧着方式のワイヤボンディング装置であってもよい。また、上記実施形態では、ボンディングヘッド3は2つの板ばね7によってガイドされるが、スライドレールや伸縮アーム等によってガイドされる形態であってもよい。また、ワイヤ14の形状や本数、ワイヤクランプ6の形状など、本発明の趣旨を逸脱しない範囲であれば適宜変更可能である。

【符号の説明】

【0045】

1 ワイヤボンディング装置

2 装置本体

3 ボンディングヘッド

5 ボンディングツール

6 クランプ

7 板ばね

9 引張コイルばね

10 ストッパ

11 リニアモータ

12 モータ制御装置(駆動手段)

13 ギャップセンサ(位置検出手段)

14 ワイヤ

15 半導体装置(ボンディング対象物)

21 モード切替部

22 目標推力設定部

23 目標推力補正部

26 推力補正値設定部

F 目標推力

Y 沈み込み量

【技術分野】

【0001】

本発明は、接合したワイヤに対するプルテスト機能を備えたワイヤボンディング装置に関し、超音波方式や、超音波熱圧着方式、熱圧着方式等、各種方式のワイヤボンディング装置として適用可能である。

【背景技術】

【0002】

従来、ボンディングしたワイヤがボンディングパッドに確実に接合されたか否かを確認する接合確認試験は、ワイヤボンディング装置とは別に、ワイヤを引っ張るためのピンを備えた専用の試験装置を用いて行われていた。そこで、全ての製品についてワイヤを破断させることなく接合確認することを可能とすべく、いわゆるピンレスプルテストをボンディング行程中に行う接合強度試験手段を備えたワイヤボンディング装置が提案されている(特許文献1参照)。

【0003】

ところで、ボンディングヘッド3が上下動自在に装置本体2に支持され、ボンディングツール5およびワイヤクランプ6がボンディングヘッド3に固設されたワイヤボンディング装置1が知られている(図4参照)。このワイヤボンディング装置1は、図4(A)に示すように、例えば、ボンディングヘッド3がストッパ10に当接した非ボンディング状態において、互いに平行に配置された上下2枚の板ばね7が略水平とされ、ボンディングヘッド3が、この板ばね7によってガイドされるとともに、板ばね7と引張コイルばね9とのばね荷重および自重からなる荷重を発生させる。そして、装置本体2が下降し、図4(B)に示すように、ボンディングヘッド3がストッパ10から離間したボンディング状態において、ボンディングヘッド3の上方に設けられたリニアモータ11に推力を発生させることより、所定のボンディング荷重をもってボンディングツール5がワイヤ14を半導体装置15に接合する。このようなワイヤボンディング装置1を用いてボンディング工程中にピンレスプルテストを行う場合、リニアモータ11の推力は、ボンディングヘッド3の自重の他、2枚の板ばね7と引張コイルばね9とによるばね荷重を考慮して設定することとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−161779号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、図4に示すワイヤボンディング装置1では、例え、ワイヤクランプ6がワイヤ14を確実に把持し、上記ボンディングヘッド3の自重およびばね荷重を考慮してリニアモータ11の推力が設定されたとしても、上向きのプルテスト荷重が印加されてワイヤ14が弛みの解消などによって伸びると、ボンディングヘッド3が上方へ変位する。そして、ボンディングヘッド3が上方へ変位すると、上記ばね荷重が変化してしまうため、ワイヤ14に意図した引張荷重が印加されなくなる虞があった。

【0006】

本発明は、このような背景に鑑みなされたもので、簡単な構成で的確にピンレスプルテストを行うことのできるワイヤボンディング装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、第1の発明は、装置本体(2)と、ボンディング対象物(15)に近接および離間すべく、Z軸に沿って移動自在に装置本体(2)により支持され、ボンディングツール(5)およびワイヤクランプ(6)を有するボンディングヘッド(3)と、装置本体(2)とボンディングヘッド(3)との間に設けられ、ボンディングヘッド(3)にZ軸に沿う荷重を発生させるばね(7,9)と、推力を発生させることによってボンディングヘッド(3)にZ軸に沿う荷重を発生させるリニアモータ(11)と、リニアモータ(11)を駆動制御する駆動制御手段(12)と、ボンディングヘッド(3)の装置本体(2)に対するZ軸方向の相対位置を検出する変位検出手段(13)とを備えたワイヤボンディング装置(1)であって、駆動制御手段(12)は、ボンディングツール(5)によってボンディング対象物(15)に接合されたワイヤ(14)をワイヤクランプ(6)が把持した状態でワイヤ(14)に所定の引張荷重(Lt)を印加すべく、ボンディングヘッド(3)の荷重およびばね(7,9)のばね荷重を加味した上でリニアモータ(11)の目標推力(F)を設定する目標推力設定手段(22)と、目標推力(F)に基づいてリニアモータ(11)が駆動されたときの位置検出手段(13)の検出結果(Y)に基づいて、目標推力(F)を補正する目標推力補正手段(23,26)とを備えたことを特徴とする。

【0008】

この発明によれば、目標推力に基づいてリニアモータが駆動されたときに、ワイヤの弛みの解消等によってボンディングヘッドがZ軸に沿って移動し、ばね荷重の変化によってワイヤに印加される引張荷重が変化したとしても、目標推力補正手段がボンディングヘッドの装置本体に対する相対位置変化に基づいて目標推力を補正するため、ワイヤに印加される引張荷重を所定の値に近づけることができる。

【0009】

また、第2の発明は、第1の発明に係るワイヤボンディング装置(1)において、駆動制御手段(12)は、変位検出手段(13)の検出結果が所定の閾値(Z)以下となるまで補正を繰り返すことを特徴とする。

【0010】

この発明によれば、目標推力補正手段が目標推力を補正することにより、更にボンディングヘッドが移動し、ワイヤに印加される引張荷重が変化しても、駆動制御手段が補正を繰り返すことにより、印加される引張荷重を収束させて所定の値により近づけることができる。

【0011】

また、第3の発明は、第1または第2の発明に係るワイヤボンディング装置(1)において、駆動制御手段(12)は、ボンディングヘッド(3)の自重およびばね(7,9)のばね定数を測定する測定モード(21)を更に備えることを特徴とする。

【0012】

この発明によれば、継続使用によるばねの劣化や使用環境の変化によってボンディングヘッドの自重やばねのばね定数が変化しても、これらが測定モードによって測定されるため、ワイヤに印加される引張荷重をより正確な値とすることができる。

【発明の効果】

【0013】

本発明のワイヤボンディング装置によれば、ボンディングに必要な簡単な構成の装置を用いて的確なピンレスプルテストを行うことができる。

【図面の簡単な説明】

【0014】

【図1】ワイヤボンディング装置の要部概略構成を示す側面図

【図2】モータ制御装置を示すブロック図

【図3A】ピンレスプルテストの手順を示すフローチャート

【図3B】ピンレスプルテストの手順を示すフローチャート

【図4】従来技術によるワイヤボンディング装置の要部概略構成を示す側面図

【発明を実施するための形態】

【0015】

以下、図面を参照して実施形態に係るワイヤボンディング装置1について詳細に説明する。

【0016】

図1は、ワイヤボンディング装置1の要部側面を示しており、(A)はボンディングツール5が半導体装置15(ボンディング対象物)に接していない非ボンディング状態を示し、(B)はボンディングツール5がワイヤ14を介して半導体装置15に接したボンディング状態を示している。なお、本実施形態では図1のZ軸は、鉛直方向に延在するものであり、以下の説明ではZ軸を基準に上下を定めるが、ワイヤボンディング装置1の向きはこれに限定されるものではない。

【0017】

図1(A)に示すように、ワイヤボンディング装置1は、ウェッジ型のボンディングツール5に超音波振動を印加してワイヤ14を半導体装置15のボンディングパッドまたはリードに接合する超音波方式である。装置本体2は、ボンディングヘッド3をZ軸に沿って上下方向に移動自在に支持している。ボンディングヘッド3は、ヘッド本体3aと、ヘッド本体3aの側面から略水平に延出し、超音波振動子から発生された超音波を伝達するホーン4と、ホーン4の先端付近に取り付けられたボンディングツール5と、ヘッド本体3aとボンディングツール5との間に配置され、ボンディングツール5の先端に供給されるワイヤ14を把持するためのワイヤクランプ6とを有している。

【0018】

ヘッド本体3aのボンディングツール5が設けられた側と反対側の側面と、装置本体2の内側面との間には、互いに平行に配置された2枚の板ばね7が介装されている。板ばね7は、図1(A)に示す状態において略水平に延在しており、ボンディングヘッド3をZ軸に沿って移動するようにガイドするとともに、ボンディングヘッド3の上方への移動に伴って下向きの荷重をボンディングヘッド3に印加する。また、ヘッド本体3aのボンディングツール5側に延出する延出部8と、その下方に位置する装置本体2との間には、引張コイルばね9が図1(A)に示す状態において後述する伸び量Xをもって張設されている。

【0019】

また、装置本体2には、図1(A)の非ボンディング状態においてボンディングヘッド3と係合し、ボンディングヘッド3の装置本体2に対する下方への移動を規制するストッパ10が設けられている。したがって、ボンディングヘッド3は、図1(A)の非ボンディング状態においては、2枚の板ばね7および引張コイルばね9によるばね荷重とボンディングヘッド3の自重とを印加した状態でストッパ10に当接し、装置本体2に対して上方へ沈み込んだ図1(B)のボンディング状態では、これら荷重がボンディングツール5の先端から半導体装置15に印加される。

【0020】

装置本体2は、ワイヤボンディング装置1に上下動自在に支持されており、上方に配置された図1(A)に示す非ボンディング状態では、ボンディングツール5の先端が半導体装置15と離間している。そして、ボンディング等のために装置本体2が下方に駆動されると、図1(B)に示すように、ボンディングツール5の先端が半導体装置15と接触し、ボンディングヘッド3はストッパ10から離れて装置本体2に対して上方へ沈み込んだ状態となる。

【0021】

ボンディングヘッド3の上面にはリニアモータ11の可動子11bが取り付けられており、この可動子11bを挟む態様で配置されたリニアモータ11の固定子11aが装置本体2に取り付けられている。リニアモータ11は、モータ制御装置12(駆動手段)によって制御される直流電流により駆動され、電流の向きに応じて下方または上方への推力を発生し、ボンディングヘッド3に下向きまたは上向きの荷重を印加する。

【0022】

モータ制御装置12は、CPUやROM、RAM、周辺回路、入出力インタフェース、各種ドライバ等から構成されており、信号線を介して後述するギャップセンサ13(位置検出手段)や、図示しない操作者による手動入力部等と接続されており、ワイヤ14の径やボンディングツール5の種類等に応じて、ボンディング荷重やプルテストの引張荷重を変化させてリニアモータ11の駆動制御を行う。

【0023】

装置本体2には、ボンディングヘッド3のZ軸方向の相対変位(相対位置の変化)を検出する渦電流式のギャップセンサ13が設けられており、ボンディングヘッド3の装置本体2に対する相対移動量を検出できるようになっている。具体的には、ギャップセンサ13は、ボンディングヘッド3がストッパ10に当接した状態を基準として、ボンディングヘッド3が装置本体2に対して上方へ沈み込んだ(移動した)距離を沈み込み量Yとして検出する。なお、図示は省略するが、ギャップセンサ13は信号線によってモータ制御装置12に接続されており、検出した沈み込み量Yをモータ制御装置12に出力する。

【0024】

このように構成されたワイヤボンディング装置1は、次のような動作を行ってワイヤ14を半導体装置15に超音波接合する。すなわち、半導体装置15が適正な位置に配置されると、図1(B)に示すように、装置本体2は、ボンディングツール5が半導体装置15に当接してボンディングヘッド3がストッパ10から離間する位置まで下降する。そして、リニアモータ11による下方への推力並びに板ばね7および引張コイルばね9のばね荷重およびボンディングヘッド3の自重からなるボンディング荷重を印加しながらボンディングツール5の先端で半導体装置15に対するワイヤ14の超音波接合を開始する。このとき、ワイヤ14は、接合面に平行、すなわち略水平に延在しており、超音波振動およびボンディング荷重によって接合部が変形して薄くなるが、ボンディングヘッド3は、ストッパ10により上下動を規制されないフリーな状態であるため、ボンディングツール5がワイヤ14の変形に追随するように下方へ移動して接合を完了する。

【0025】

そして、ワイヤボンディング装置1は、予め入力されたプルテスト実施条件に従い、ボンディングツール5によって半導体装置15に接合されたワイヤ14をワイヤクランプ6で把持し、この状態でリニアモータ11に上方向の推力を発生させることにより、所定の引張荷重でワイヤ14を上方に引っ張り、ワイヤ14の接合部のピンレスプルテスト(接合確認試験)を行う。

【0026】

次に図2を参照してモータ制御装置12の機能について説明する。モータ制御装置12は、モード切替部21と、目標推力設定部22と、目標推力補正部23と、目標電流設定部24と、出力電流制御部25と、推力補正値設定部26とを備えている。モード切替部21は、リニアモータ11の動作モードを、接合モード、プルテストモードおよび測定モードのいずれかに切り替えるべく、モード信号Sを出力する。なお、測定モードには、後述するヘッド自重測定およびばね定数測定などの各種メニューが設定されている。目標推力設定部22は、各モードにおいて、リニアモータ11の目標推力Fを設定する。目標推力補正部23は、プルテストモードにおいて、目標推力設定部22によって設定された目標推力Fに対し、後述する推力補正値Fcを加算することによって目標推力Fを補正する。なお、以下においては、補正前の目標推力と補正後の目標推力とを区別するために、補正前の目標推力をFと記し、補正後の目標推力をF’と記す。プルテストモード以外の時には推力補正値Fcは出力されないので、目標推力補正部23は目標推力Fの値をそのまま目標推力F’として出力する。目標電流設定部24は、目標推力補正部23によって補正された目標推力F’に基づいて、リニアモータ11に流す目標電流Itを設定する。出力電流制御部25は、リニアモータ11に対する出力電流Ioを、目標電流設定部24によって設定された目標電流Itとなるように制御する。推力補正値設定部26は、モード切替部21からのモード信号Sがプルテストモードである場合、ギャップセンサ13によって検出された沈み込み量Yに基づいて、リニアモータ11の推力補正値Fcを設定する。

【0027】

続いて、測定モードに設定された各測定メニューについて説明する。ワイヤボンディング装置1は、ワイヤボンディングおよびピンレスプルテストの実行に先立ち、上記各測定メニューを実施することができる。なお、これら測定メニューの実施時期や実施頻度は、操作者による手動入力部を介して、あるいは予め組み込まれたプログラム等で適宜設定すればよい。ヘッド自重測定では、ボンディングヘッド3がストッパ10に当接した状態において、ギャップセンサ13の出力を監視しながらリニアモータ11の推力を徐々に上げてゆき、ボンディングヘッド3がストッパ10から離間する瞬間、すなわち、ボンディングヘッド3の装置本体2に対する上方への沈み込み量Yが0のときの電流値(リニアモータ11の推力)から、ボンディングヘッド3の沈み込み量Yが0のときの自重(以下、中空時ヘッド自重Wh0と記す)を求める。そして、この値が中空時ヘッド自重Wh0としてモータ制御装置12のメモリに上書きされる。

【0028】

ボンディングヘッド3の自重(以下、ヘッド自重Whと記す。)は、下式(1)で表される。

Wh=Mg+AY+B(X+Y)=Mg+BX+KY ・・・(1)

但し、Wh:ヘッド自重、M:ボンディングヘッド3の質量、g:重力加速度、A:2つの板ばね7の合算ばね定数、B:引張ばね9のばね定数、X:非ボンディング時の引張ばね9の伸び量、Y:沈み込み量、K:2つの板ばね7および引張ばね9の合算ばね定数、である。

そして、沈み込み量Y=0の状態では、上式(1)は下式(2)のように整理される。

Wh0=Mg+BX ・・・(2)

【0029】

また、ばね定数測定では、リニアモータ11の推力を徐々に上げてゆき、ボンディングヘッド3がストッパ10から離間した後におけるリニアモータ11の推力の変位を、ギャップセンサ13の出力の変位で除算することにより、2つの板ばね7の合算ばね定数Aと引張ばね9のばね定数Bとの合算値である合算ばね定数Kを求める。そして、この値もモータ制御装置12のメモリに上書きされる。

【0030】

次に、図3を参照して、ワイヤボンディング装置1によるピンレスプルテストの手順について説明する。ワイヤボンディング装置1は、上記した手順で超音波接合を終了し、手動入力部によって設定されたプルテスト実施条件に基づいてプルテストモードのモード信号Sを受け取ると、以下のプルテスト処理を行う。

【0031】

まず、ワイヤボンディング装置1は、装置本体2をZ軸に沿って上昇させた後、リニアモータ11の目標推力Fを、中空時ヘッド自重Wh0と釣り合う大きさ(−Wh0)となるプルテスト基準推力Fsから所定の荷重(本実施形態では1N)を加算した推力Fs1に変更する(ステップ1)。すなわち、推力Fs1は下式(3)で表すように設定され、ボンディングヘッド3がヘッド自重Wh=1Nでストッパに押し当てられた状態となる。

Fs1=−Wh0+1N ・・・(3)

【0032】

次に、ワイヤボンディング装置1は、ワイヤクランプ6を閉じてワイヤ14を把持する(ステップ2)。ここで、ワイヤ14は、ボンディングヘッド3が1Nの荷重でストッパ10に当接しているため、振動しない安定した状態でクランプ6によって把持される。

【0033】

そして、ワイヤボンディング装置1は、後述する推力補正の比較対象となる基準沈み込み平均量Yhaveおよび基準沈み込み最大量Yhmaxを0にセットした上で(ステップ3)、プルテスト基準推力Fsにプルテスト荷重Ltを加算した目標推力Fをリニアモータ11に発生させ、プルテスト荷重Ltを所定時間にわたってワイヤ14に印加しつつ、沈み込み量Yをサンプリングし、この所定時間中に検出した沈み込み量Yの平均値を沈み込み平均量Ynaveとして算出するとともに、この所定時間中に検出した沈み込み量Yの最大値を沈み込み最大量Ynmaxとして取得する(ステップ4)。

【0034】

続いて、ワイヤボンディング装置1は、沈み込み平均量Ynaveから基準沈み込み平均量Yhaveを減算して沈み込み平均量差Yaveを算出するとともに、沈み込み最大量Ynmaxから基準沈み込み最大量Yhmaxを減算して沈み込み最大量差Ymaxを算出する(ステップ5)。

【0035】

その後、ワイヤボンディング装置1は、沈み込み平均量差Yaveが下限閾値−Zよりも小さいか否か判定し(ステップ6)、沈み込み平均量差Yaveが上限閾値Zよりも大きいか否か判定する(ステップ7)。すなわち、ワイヤ14が弛みの解消などで伸びた場合、2つの板ばね7および引張コイルばね9のばね荷重((A+B)Y)が変化することによって所定のプルテスト荷重Ltがボンディング接合面に印加されなくなるため、ステップ7では、ばね荷重の影響が所定範囲内のものか否かを判定する。なお、閾値Zは、例えば、2つの板ばね7および引張コイルばね9によってプルテスト荷重Ltの5%が打ち消されるときの沈み込み量として、下式(4)のように設定することができる。

Z=Lt×0.05/K ・・・(4)

【0036】

沈み込み平均量差Yaveが下限閾値−Zよりも小さい場合(ステップ6:Yes)、ステップ10に進んでプルテスト荷重Ltの印加が所定回数以上行われたか否かを判定し、所定回数に達していない場合(ステップ10:No)、ステップ4に戻って再度プルテスト荷重Ltを所定時間にわたって印加し、上記手順(ステップ5以降)を繰り返す。ステップ10でプルテスト荷重Ltの印加が所定回数以上行われたと判定された場合(Yes)、ステップ19に進んでプルテストの結果を不合格と判定してプルテストエラー信号を出力し(ステップ18)、装置を停止させて(ステップ19)、本処理を終了する。

【0037】

一方、沈み込み平均量差Yaveが上限閾値Zよりも大きい場合(ステップ6:No、ステップ7:Yes)、基準沈み込み平均量Yhaveに沈み込み平均量Ynaveを代入するとともに、基準沈み込み最大量Yhmaxに沈み込み最大量Ynmaxを代入し(ステップ8)、沈み込みによる荷重変化分(K・Ymax)をプルテスト荷重Ltに加算した上で、換言すれば、荷重変化分(K・Ymax)を推力補正値Fcとして目標推力Fに加算する推力補正を行った上で(ステップ9)、ステップ10の処理を行う。

【0038】

他方、沈み込み平均量差Yaveが上限閾値Z以下、且つ下限閾値−Z以上である場合(ステップ6:No、ステップ7:No)、プルテストの結果を暫定的に合格とみなし、基準沈み込み平均量Yhaveに沈み込み平均量Ynaveを代入するとともに、基準沈み込み最大量Yhmaxに沈み込み最大量Ynmaxを代入し(ステップ11)、更にプルテスト荷重Ltを所定時間にわたって印加しつつ、この所定時間中に検出した沈み込み量Yの平均値を最終沈み込み平均量Yendaveとして算出する(ステップ12)。続いて、最終沈み込み平均量Yendaveから基準沈み込み平均量Yhaveを減算した値を沈み込み平均量差Yaveとして算出する(ステップ13)。

【0039】

そして、ワイヤボンディング装置1は、沈み込み平均量差Yaveが下限閾値−Z以上、且つ上限閾値Z以下であるか否か判定する(ステップ14)。ステップ14で沈み込み平均量差Yaveが下限閾値−Z以上、且つ上限閾値Z以下である場合(Yes)、プルテストの結果を合格と判定し(ステップ15)、リニアモータ11の目標推力Fをプルテスト基準推力Fsに戻し(ステップ16)、ワイヤクランプ6を開いてワイヤ14をフリーにし(ステップ17)、その後、リニアモータ11の目標推力FをZ軸動作時のホールド荷重、すなわちZ軸に沿った高速動作においてボンディングヘッド3が暴れない(ストッパ10から離れない)ように押さえ込む荷重(例えば10N以上)をボンディングヘッド3に印加する値に設定し、装置本体2をZ軸に沿って上昇させて(ステップ18)、本処理を終了する。

【0040】

一方、ステップ14で沈み込み平均量差Yaveが下限閾値−Zより小さいか上限閾値Zよりも大きい場合(No)、プルテストの結果を不合格と判定してプルテストエラー信号を出力し(ステップ19)、装置を停止させて(ステップ20)、本処理を終了する。

【0041】

このように、目標推力Fに基づいてリニアモータ11が駆動されたときに、ワイヤ14の弛みの解消等によってボンディングヘッド3が装置本体2に対して上方へ沈み込み、2つの板ばね7および引張コイルばね9の荷重が変化することによってワイヤ14に印加される引張荷重が変化したとしても、ステップ9において、目標推力補正部23によって目標推力Fが沈み込み量Yの変化に基づいて補正されるため、実際にワイヤ14に印加される引張荷重が所定のプルテスト荷重Ltに近づけられる。

【0042】

そして、ステップ9において補正された目標推力F’が印加されることによってボンディングヘッド3が更に沈み込み、ワイヤ14に印加される引張荷重が変化しても、ステップ4〜ステップ9において、沈み込み平均量差補正が閾値Z以下となるまで推力補正が繰り返されることにより、実際にワイヤ14に印加される引張荷重が収束してプルテスト荷重Ltにより近づけられる。

【0043】

また、モータ制御装置12が、測定モードにおいて、ボンディングヘッド3のヘッド自重Whおよび2つの板ばね7および引張ばね9の合算ばね定数Kを測定することができるため、継続使用によるばねの劣化や使用環境の変化によってばね定数A,Bが変化しても、実際にワイヤ14に印加される引張荷重がより正確な値とされる。

【0044】

以上で具体的実施形態についての説明を終えるが、本発明はこれらの実施形態に限定されるものではない。例えば、上記実施形態では、超音波方式のワイヤボンディング装置1を示したが、超音波熱圧着方式や、熱圧着方式のワイヤボンディング装置であってもよい。また、上記実施形態では、ボンディングヘッド3は2つの板ばね7によってガイドされるが、スライドレールや伸縮アーム等によってガイドされる形態であってもよい。また、ワイヤ14の形状や本数、ワイヤクランプ6の形状など、本発明の趣旨を逸脱しない範囲であれば適宜変更可能である。

【符号の説明】

【0045】

1 ワイヤボンディング装置

2 装置本体

3 ボンディングヘッド

5 ボンディングツール

6 クランプ

7 板ばね

9 引張コイルばね

10 ストッパ

11 リニアモータ

12 モータ制御装置(駆動手段)

13 ギャップセンサ(位置検出手段)

14 ワイヤ

15 半導体装置(ボンディング対象物)

21 モード切替部

22 目標推力設定部

23 目標推力補正部

26 推力補正値設定部

F 目標推力

Y 沈み込み量

【特許請求の範囲】

【請求項1】

装置本体と、

ボンディング対象物に近接および離間すべく、Z軸に沿って移動自在に前記装置本体により支持され、ボンディングツールおよびワイヤクランプを有するボンディングヘッドと、

前記装置本体と前記ボンディングヘッドとの間に設けられ、当該ボンディングヘッドにZ軸に沿う荷重を発生させるばねと、

推力を発生させることによって前記ボンディングヘッドに前記Z軸に沿う荷重を発生させるリニアモータと、

前記リニアモータを駆動制御する駆動制御手段と、

前記ボンディングヘッドの前記装置本体に対する前記Z軸方向の相対位置を検出する位置検出手段と

を備えたワイヤボンディング装置であって、

前記駆動制御手段は、

前記ボンディングツールによって前記ボンディング対象物に接合されたワイヤを前記ワイヤクランプが把持した状態で当該ワイヤに所定の引張荷重を印加すべく、前記ボンディングヘッドの荷重および前記ばねのばね荷重を加味した上で前記リニアモータの目標推力を設定する目標推力設定手段と、

前記目標推力に基づいて前記リニアモータが駆動されたときの前記位置検出手段の検出結果に基づいて、前記目標推力を補正する目標推力補正手段とを備えたことを特徴とするワイヤボンディング装置。

【請求項2】

前記駆動制御手段は、前記位置検出手段の検出結果が所定の閾値以下となるまで前記補正を繰り返すことを特徴とする、請求項1に記載のワイヤボンディング装置。

【請求項3】

前記駆動制御手段は、前記ボンディングヘッドの自重および前記ばねのばね定数を測定する測定モードを更に備えたことを特徴とする、請求項1または2に記載のワイヤボンディング装置。

【請求項1】

装置本体と、

ボンディング対象物に近接および離間すべく、Z軸に沿って移動自在に前記装置本体により支持され、ボンディングツールおよびワイヤクランプを有するボンディングヘッドと、

前記装置本体と前記ボンディングヘッドとの間に設けられ、当該ボンディングヘッドにZ軸に沿う荷重を発生させるばねと、

推力を発生させることによって前記ボンディングヘッドに前記Z軸に沿う荷重を発生させるリニアモータと、

前記リニアモータを駆動制御する駆動制御手段と、

前記ボンディングヘッドの前記装置本体に対する前記Z軸方向の相対位置を検出する位置検出手段と

を備えたワイヤボンディング装置であって、

前記駆動制御手段は、

前記ボンディングツールによって前記ボンディング対象物に接合されたワイヤを前記ワイヤクランプが把持した状態で当該ワイヤに所定の引張荷重を印加すべく、前記ボンディングヘッドの荷重および前記ばねのばね荷重を加味した上で前記リニアモータの目標推力を設定する目標推力設定手段と、

前記目標推力に基づいて前記リニアモータが駆動されたときの前記位置検出手段の検出結果に基づいて、前記目標推力を補正する目標推力補正手段とを備えたことを特徴とするワイヤボンディング装置。

【請求項2】

前記駆動制御手段は、前記位置検出手段の検出結果が所定の閾値以下となるまで前記補正を繰り返すことを特徴とする、請求項1に記載のワイヤボンディング装置。

【請求項3】

前記駆動制御手段は、前記ボンディングヘッドの自重および前記ばねのばね定数を測定する測定モードを更に備えたことを特徴とする、請求項1または2に記載のワイヤボンディング装置。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図2】

【図3A】

【図3B】

【図4】

【公開番号】特開2010−258331(P2010−258331A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−108861(P2009−108861)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(591189638)超音波工業株式会社 (8)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(591189638)超音波工業株式会社 (8)

【Fターム(参考)】

[ Back to top ]