ワイヤロープ

【課題】引張強度と屈曲耐久性との両立を図ったワイヤロープを得る。

【解決手段】素線2を多数本撚り合わせて形成したストランドを複数撚り合わせてスウェージング加工を施してワイヤロープ1を形成する。その際、各素線2の断面積の総和をSとし、ワイヤロープ1の外接円の面積をAとして、隙間率gを(1−S/A)×100で表し、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9とした。撚り構成が19×19である。車椅子を車両の搭載位置に固定する等に適するワイヤロープ1である。

【解決手段】素線2を多数本撚り合わせて形成したストランドを複数撚り合わせてスウェージング加工を施してワイヤロープ1を形成する。その際、各素線2の断面積の総和をSとし、ワイヤロープ1の外接円の面積をAとして、隙間率gを(1−S/A)×100で表し、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9とした。撚り構成が19×19である。車椅子を車両の搭載位置に固定する等に適するワイヤロープ1である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多数本の素線を撚り合わせ、スウェージング加工を施したワイヤロープに関する。

【背景技術】

【0002】

従来より、ワイヤロープは種々の分野で使用されており、ワイヤロープには引張強度、屈曲耐久性、柔軟性等が求められている。例えば、特許文献1にあるように、複数の素線の平均素線径率を5%以下に、スウェージングなどの加工による素線隙間率を20〜35%にして、破断荷重が13〜16kN、反発力が10〜12Nのワイヤロープが知られている。

【特許文献1】特許第3090898号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

こうした従来のものでは、平均素線径率を5%以下、素線隙間率を20〜35%とし、破断荷重を13〜16kN、反発力を10〜12Nとして、引張強度と柔軟性を得ることができる。しかしながら、スウェージング加工により素線隙間率を20〜35%とすることにより、加工硬化による引張強度が増加するが、素線へのダメージが大きく屈曲耐久性が低下するという問題があった。

【0004】

本発明の課題は、引張強度と屈曲耐久性との両立を図ったワイヤロープを提供することにある。

【課題を解決するための手段】

【0005】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

素線を多数本撚り合わせて形成したストランドを複数撚り合わせてスウェージング加工を施したワイヤロープにおいて、

前記各素線の断面積の総和をSとし、ワイヤロープの外接円の面積をAとして、隙間率gを(1−S/A)×100で表し、

スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9としたことを特徴とするワイヤロープがそれである。

【0006】

その際、撚り構成が19×19であることが好ましい。また、車椅子を車両の搭載位置に固定する際に用いるのに適する。

【発明の効果】

【0007】

本発明のワイヤロープは、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9として、スウェージング加工による適度な加工硬化により、素線へのダメージを低減して屈曲耐久性を改善し、引張強度と屈曲耐久性との両立を図ったという効果を奏する。また、撚り構成を19×19とすると、より十分な引張強度が得られる。更に、車椅子を車両に固定する際に用いると、固定を繰り返しても、破断を防止できる。

【発明を実施するための最良の形態】

【0008】

以下本発明を実施するための最良の形態を図面に基づいて詳細に説明する。

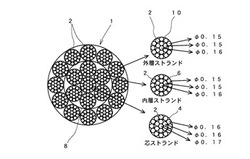

図1に示すように、1はワイヤロープで、ワイヤロープ1は多数本の素線2を撚り合わせ、スウェージング加工が施されている。素線2の素材としては、本実施形態では、JIS G 3506の硬鋼線材SWRS62Aが用いられ、亜鉛メッキによる表面処理が施されている。

【0009】

素線2の撚り構成には、図1、図2に示すように、19×19が採用されており、19本の素線2が撚り合わされた芯ストランド4の廻りに、同じく19本の素線2が撚り合わされた内層ストランド6が6本撚り合わされて芯ロープ8が形成されている。更に、この芯ロープ8の外側に、19本の素線2が撚り合わされた外層ストランド10が12本撚り合わされて仕上げストランド12が形成されている。

【0010】

芯ストランド4は、図1及び下記表1に示すように、まず、直径0.17mmの1本の素線2の廻りに直径0.16mmの6本の素線2を撚り方向がS撚り、ピッチ4.0〜4.5mmで下撚りする。この下撚りした外側に、直径0.16mmの12本の素線2を撚り方向がS撚り、ピッチ8.0〜9.0mmで上撚りして外径0.81mmの芯ストランド4を形成する。尚、外径0.81mmは、1本の直径0.17mmの素線2に、4本の直径0.16mmの素線2を加算した計算上の値である。計算外径は撚り合わせた素線2の直径を足し算した値である。以下同様。

【0011】

【表1】

内層ストランド6は、まず、直径0.16mmの1本の素線2の廻りに直径0.15mmの6本の素線2を撚り方向がS撚り、ピッチ4.0〜4.5mmで下撚りする。この下撚りした外側に、直径0.15mmの12本の素線2を撚り方向がS撚り、ピッチ8.0〜9.0mmで上撚りして外径0.76mmの内層ストランド6を形成する。

【0012】

そして、芯ストランド4の廻りに6本の内層ストランド6を撚り方向がS撚り、ピッチ14.0〜16.0mmで撚り、芯ロープ8を形成する。

外層ストランド10は、内層ストランド6と同様、直径0.16mmの1本の素線2の廻りに直径0.15mmの6本の素線2を撚り方向がS撚り、ピッチ4.0〜4.5mmで下撚りする。この下撚りした外側に、直径0.15mmの12本の素線2を撚り方向がS撚り、ピッチ8.0〜9.0mmで上撚りして外径0.76mmの外層ストランド10を形成する。

【0013】

そして、芯ロープ8の外側に、12本の外層ストランド10を撚り方向がZ撚り、ピッチ28.0〜32.0mmで仕上げ撚りして、図2に示すように、仕上げストランド12を形成する。

【0014】

本実施形態では、各ストランド4,6,10のピッチは、下撚り時に計算外径に対して4.9〜5.9倍程度であり、上撚り時に計算外径に対して9.8〜11.9倍程度である。芯ロープ8を形成する際のピッチは計算外径に対して6.2〜7.1倍程度であり、仕上げストランド12を形成する際のピッチは計算外径に対して7.5〜8.7倍程度である。ピッチが小さい方がワイヤロープ1の柔軟性が大きい。

【0015】

仕上げストランド12を形成した後、スウェージング加工を施してワイヤロープ1を形成する。スウェージング加工の際には、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)が0.8〜0.9となるように加工する。各素線2の断面積の総和をSとし、ワイヤロープ1の外接円の面積をAとすると、隙間率gはg=(1−S/A)×100で表される。

【0016】

図3(イ)は、プーリ21を用いた耐久試験の条件を説明する説明図である。図3(イ)に示すように、ワイヤロープ1の一端をエアシリンダ22のロッド側に接続し、ワイヤロープ1をプーリ21に巻掛けてウエイト24を吊り下げる。この状態で、エアシリンダ22をストローク125mm、速度0.25Hzで駆動して、ワイヤロープ1が全損破断する駆動回数を計測する。

【0017】

図3(ロ)は、ワイヤロープ1を屈曲させた状態で負荷を加える屈曲耐久試験の条件を説明する説明図である。図3(ロ)に示すように、ワイヤロープ1の一端を60度傾けて固定し、ワイヤロープ1の他端に負荷を加える。その際、速度1Hzで、0〜300Nの負荷を加え、ワイヤロープ1が全損破断する駆動回数を計測する。

【0018】

耐久試験と屈曲耐久試験とに加えて引張強度を測定した結果を図4に示す。図4は、横軸にスウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を示し、縦軸に引張強度と耐久回数(及び屈曲耐久回数)とを同じ目盛で示す。

【0019】

測定は、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.6〜1.0の範囲で変えて行った。スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)が1.0は、スウェージング加工を施さない仕上げストランド12そのままのワイヤロープ1である。

【0020】

隙間率の比が1.0のワイヤロープ1は、引張強度が13.6kNと低く、耐久回数が10万回程度、屈曲耐久回数が7.2万回程度であった。これに対し、隙間率の比が0.6のワイヤロープ1は、引張強度が15.4kNと高いのに対し、耐久回数は5.1万回程度、屈曲耐久回数が5.2万回程度と少なかった。隙間率の比が小さいとは、スウェージング加工の加工度合いが高い状態であり、加工硬化により引張強度は増すが、耐久性は低下している。

【0021】

隙間率の比が0.8〜0.9の範囲に、耐久試験によるピーク回数と屈曲耐久試験によるピーク回数とがあり、耐久回数及び屈曲耐久回数とも満足がいくものであった。隙間率の比が0.8を下回ると、耐久回数も屈曲耐久回数も少なく、隙間率の比が0.9を上回ると、耐久回数も屈曲耐久回数も少なく、また、引張強度も小さくなり、耐久性と引張強度との両立が図れない。

【0022】

また、スウェージング加工を施さないと、素線2の数が多く、ばらけやすいので、ワイヤロープ1の端をダイキャストにより鋳込むような場合、先曲げ加工時にばらけにより作業がし難いが、スウェージング加工を施すと、ばらけを防止できる。

【0023】

前述した実施形態では、撚り構成を19×19としたが、図5に示すように、撚り構成を7×7×7としたワイヤロープ31が知られている。このワイヤロープ31は素線32の廻りに6本の素線を撚り合わせて芯ストランド34を形成し、この芯ストランド34の廻りに同じく7本の素線2を撚り合わせたストランド36を撚り合わせて芯ロープ38を形成する。芯ロープ38の廻りに7本のストランド36を撚り合わせた外層ストランド40を6本撚り合わせて形成する。

【0024】

この7×7×7のワイヤロープ31の計算外径は、19×19のワイヤロープ1と同じ3.85mmとなるが、スウェージング加工前の隙間率goは7×7×7のワイヤロープ31が57.8、19×19のワイヤロープ1が44.4となる。そして、同じくスウェージング加工前の引張強度は、7×7×7のワイヤロープ31の場合に8kN、19×19のワイヤロープ1の場合に13kNとなった。

【0025】

同じ外径であっても、19×19のワイヤロープ1は隙間率が小さく、引張強度も大きくなった。引張強度の点から、撚り構成が19×19のワイヤロープ1のほうがより大きな引張強度を得られる。

【0026】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態としてのワイヤロープの構成を示す断面図である。

【図2】本実施形態のワイヤロープの撚り順を示す説明図である。

【図3】本実施形態の耐久試験の条件を説明する説明図である。

【図4】本実施形態のワイヤロープの隙間率の比と、引張強度及び耐久回数との関係を示すグラフである。

【図5】他の例としての7×7×7の撚り構成のワイヤロープの断面図である。

【符号の説明】

【0028】

1,31…ワイヤロープ 2,32…素線

4,34…芯ストランド 6…内層ストランド

8,38…芯ロープ 10,40…外層ストランド

12…仕上げストランド 21…プーリ

22…エアシリンダ 24…ウエイト

【技術分野】

【0001】

本発明は、多数本の素線を撚り合わせ、スウェージング加工を施したワイヤロープに関する。

【背景技術】

【0002】

従来より、ワイヤロープは種々の分野で使用されており、ワイヤロープには引張強度、屈曲耐久性、柔軟性等が求められている。例えば、特許文献1にあるように、複数の素線の平均素線径率を5%以下に、スウェージングなどの加工による素線隙間率を20〜35%にして、破断荷重が13〜16kN、反発力が10〜12Nのワイヤロープが知られている。

【特許文献1】特許第3090898号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

こうした従来のものでは、平均素線径率を5%以下、素線隙間率を20〜35%とし、破断荷重を13〜16kN、反発力を10〜12Nとして、引張強度と柔軟性を得ることができる。しかしながら、スウェージング加工により素線隙間率を20〜35%とすることにより、加工硬化による引張強度が増加するが、素線へのダメージが大きく屈曲耐久性が低下するという問題があった。

【0004】

本発明の課題は、引張強度と屈曲耐久性との両立を図ったワイヤロープを提供することにある。

【課題を解決するための手段】

【0005】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

素線を多数本撚り合わせて形成したストランドを複数撚り合わせてスウェージング加工を施したワイヤロープにおいて、

前記各素線の断面積の総和をSとし、ワイヤロープの外接円の面積をAとして、隙間率gを(1−S/A)×100で表し、

スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9としたことを特徴とするワイヤロープがそれである。

【0006】

その際、撚り構成が19×19であることが好ましい。また、車椅子を車両の搭載位置に固定する際に用いるのに適する。

【発明の効果】

【0007】

本発明のワイヤロープは、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9として、スウェージング加工による適度な加工硬化により、素線へのダメージを低減して屈曲耐久性を改善し、引張強度と屈曲耐久性との両立を図ったという効果を奏する。また、撚り構成を19×19とすると、より十分な引張強度が得られる。更に、車椅子を車両に固定する際に用いると、固定を繰り返しても、破断を防止できる。

【発明を実施するための最良の形態】

【0008】

以下本発明を実施するための最良の形態を図面に基づいて詳細に説明する。

図1に示すように、1はワイヤロープで、ワイヤロープ1は多数本の素線2を撚り合わせ、スウェージング加工が施されている。素線2の素材としては、本実施形態では、JIS G 3506の硬鋼線材SWRS62Aが用いられ、亜鉛メッキによる表面処理が施されている。

【0009】

素線2の撚り構成には、図1、図2に示すように、19×19が採用されており、19本の素線2が撚り合わされた芯ストランド4の廻りに、同じく19本の素線2が撚り合わされた内層ストランド6が6本撚り合わされて芯ロープ8が形成されている。更に、この芯ロープ8の外側に、19本の素線2が撚り合わされた外層ストランド10が12本撚り合わされて仕上げストランド12が形成されている。

【0010】

芯ストランド4は、図1及び下記表1に示すように、まず、直径0.17mmの1本の素線2の廻りに直径0.16mmの6本の素線2を撚り方向がS撚り、ピッチ4.0〜4.5mmで下撚りする。この下撚りした外側に、直径0.16mmの12本の素線2を撚り方向がS撚り、ピッチ8.0〜9.0mmで上撚りして外径0.81mmの芯ストランド4を形成する。尚、外径0.81mmは、1本の直径0.17mmの素線2に、4本の直径0.16mmの素線2を加算した計算上の値である。計算外径は撚り合わせた素線2の直径を足し算した値である。以下同様。

【0011】

【表1】

内層ストランド6は、まず、直径0.16mmの1本の素線2の廻りに直径0.15mmの6本の素線2を撚り方向がS撚り、ピッチ4.0〜4.5mmで下撚りする。この下撚りした外側に、直径0.15mmの12本の素線2を撚り方向がS撚り、ピッチ8.0〜9.0mmで上撚りして外径0.76mmの内層ストランド6を形成する。

【0012】

そして、芯ストランド4の廻りに6本の内層ストランド6を撚り方向がS撚り、ピッチ14.0〜16.0mmで撚り、芯ロープ8を形成する。

外層ストランド10は、内層ストランド6と同様、直径0.16mmの1本の素線2の廻りに直径0.15mmの6本の素線2を撚り方向がS撚り、ピッチ4.0〜4.5mmで下撚りする。この下撚りした外側に、直径0.15mmの12本の素線2を撚り方向がS撚り、ピッチ8.0〜9.0mmで上撚りして外径0.76mmの外層ストランド10を形成する。

【0013】

そして、芯ロープ8の外側に、12本の外層ストランド10を撚り方向がZ撚り、ピッチ28.0〜32.0mmで仕上げ撚りして、図2に示すように、仕上げストランド12を形成する。

【0014】

本実施形態では、各ストランド4,6,10のピッチは、下撚り時に計算外径に対して4.9〜5.9倍程度であり、上撚り時に計算外径に対して9.8〜11.9倍程度である。芯ロープ8を形成する際のピッチは計算外径に対して6.2〜7.1倍程度であり、仕上げストランド12を形成する際のピッチは計算外径に対して7.5〜8.7倍程度である。ピッチが小さい方がワイヤロープ1の柔軟性が大きい。

【0015】

仕上げストランド12を形成した後、スウェージング加工を施してワイヤロープ1を形成する。スウェージング加工の際には、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)が0.8〜0.9となるように加工する。各素線2の断面積の総和をSとし、ワイヤロープ1の外接円の面積をAとすると、隙間率gはg=(1−S/A)×100で表される。

【0016】

図3(イ)は、プーリ21を用いた耐久試験の条件を説明する説明図である。図3(イ)に示すように、ワイヤロープ1の一端をエアシリンダ22のロッド側に接続し、ワイヤロープ1をプーリ21に巻掛けてウエイト24を吊り下げる。この状態で、エアシリンダ22をストローク125mm、速度0.25Hzで駆動して、ワイヤロープ1が全損破断する駆動回数を計測する。

【0017】

図3(ロ)は、ワイヤロープ1を屈曲させた状態で負荷を加える屈曲耐久試験の条件を説明する説明図である。図3(ロ)に示すように、ワイヤロープ1の一端を60度傾けて固定し、ワイヤロープ1の他端に負荷を加える。その際、速度1Hzで、0〜300Nの負荷を加え、ワイヤロープ1が全損破断する駆動回数を計測する。

【0018】

耐久試験と屈曲耐久試験とに加えて引張強度を測定した結果を図4に示す。図4は、横軸にスウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を示し、縦軸に引張強度と耐久回数(及び屈曲耐久回数)とを同じ目盛で示す。

【0019】

測定は、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.6〜1.0の範囲で変えて行った。スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)が1.0は、スウェージング加工を施さない仕上げストランド12そのままのワイヤロープ1である。

【0020】

隙間率の比が1.0のワイヤロープ1は、引張強度が13.6kNと低く、耐久回数が10万回程度、屈曲耐久回数が7.2万回程度であった。これに対し、隙間率の比が0.6のワイヤロープ1は、引張強度が15.4kNと高いのに対し、耐久回数は5.1万回程度、屈曲耐久回数が5.2万回程度と少なかった。隙間率の比が小さいとは、スウェージング加工の加工度合いが高い状態であり、加工硬化により引張強度は増すが、耐久性は低下している。

【0021】

隙間率の比が0.8〜0.9の範囲に、耐久試験によるピーク回数と屈曲耐久試験によるピーク回数とがあり、耐久回数及び屈曲耐久回数とも満足がいくものであった。隙間率の比が0.8を下回ると、耐久回数も屈曲耐久回数も少なく、隙間率の比が0.9を上回ると、耐久回数も屈曲耐久回数も少なく、また、引張強度も小さくなり、耐久性と引張強度との両立が図れない。

【0022】

また、スウェージング加工を施さないと、素線2の数が多く、ばらけやすいので、ワイヤロープ1の端をダイキャストにより鋳込むような場合、先曲げ加工時にばらけにより作業がし難いが、スウェージング加工を施すと、ばらけを防止できる。

【0023】

前述した実施形態では、撚り構成を19×19としたが、図5に示すように、撚り構成を7×7×7としたワイヤロープ31が知られている。このワイヤロープ31は素線32の廻りに6本の素線を撚り合わせて芯ストランド34を形成し、この芯ストランド34の廻りに同じく7本の素線2を撚り合わせたストランド36を撚り合わせて芯ロープ38を形成する。芯ロープ38の廻りに7本のストランド36を撚り合わせた外層ストランド40を6本撚り合わせて形成する。

【0024】

この7×7×7のワイヤロープ31の計算外径は、19×19のワイヤロープ1と同じ3.85mmとなるが、スウェージング加工前の隙間率goは7×7×7のワイヤロープ31が57.8、19×19のワイヤロープ1が44.4となる。そして、同じくスウェージング加工前の引張強度は、7×7×7のワイヤロープ31の場合に8kN、19×19のワイヤロープ1の場合に13kNとなった。

【0025】

同じ外径であっても、19×19のワイヤロープ1は隙間率が小さく、引張強度も大きくなった。引張強度の点から、撚り構成が19×19のワイヤロープ1のほうがより大きな引張強度を得られる。

【0026】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態としてのワイヤロープの構成を示す断面図である。

【図2】本実施形態のワイヤロープの撚り順を示す説明図である。

【図3】本実施形態の耐久試験の条件を説明する説明図である。

【図4】本実施形態のワイヤロープの隙間率の比と、引張強度及び耐久回数との関係を示すグラフである。

【図5】他の例としての7×7×7の撚り構成のワイヤロープの断面図である。

【符号の説明】

【0028】

1,31…ワイヤロープ 2,32…素線

4,34…芯ストランド 6…内層ストランド

8,38…芯ロープ 10,40…外層ストランド

12…仕上げストランド 21…プーリ

22…エアシリンダ 24…ウエイト

【特許請求の範囲】

【請求項1】

素線を多数本撚り合わせて形成したストランドを複数撚り合わせてスウェージング加工を施したワイヤロープにおいて、

前記各素線の断面積の総和をSとし、ワイヤロープの外接円の面積をAとして、隙間率gを(1−S/A)×100で表し、

スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9としたことを特徴とするワイヤロープ。

【請求項2】

撚り構成が19×19であることを特徴とする請求項1に記載のワイヤロープ。

【請求項3】

用途が車椅子を車両の搭載位置に固定するためであることを特徴とする請求項1または請求項2に記載のワイヤロープ。

【請求項1】

素線を多数本撚り合わせて形成したストランドを複数撚り合わせてスウェージング加工を施したワイヤロープにおいて、

前記各素線の断面積の総和をSとし、ワイヤロープの外接円の面積をAとして、隙間率gを(1−S/A)×100で表し、

スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9としたことを特徴とするワイヤロープ。

【請求項2】

撚り構成が19×19であることを特徴とする請求項1に記載のワイヤロープ。

【請求項3】

用途が車椅子を車両の搭載位置に固定するためであることを特徴とする請求項1または請求項2に記載のワイヤロープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−114561(P2009−114561A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−286360(P2007−286360)

【出願日】平成19年11月2日(2007.11.2)

【出願人】(000210986)中央発條株式会社 (173)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月2日(2007.11.2)

【出願人】(000210986)中央発條株式会社 (173)

【Fターム(参考)】

[ Back to top ]