ワイヤロープ

【課題】屈曲耐久性に優れたワイヤロープを提供する。

【解決手段】ワイヤロープ10は、車椅子を搭載位置に固定するために用いられるものであり、減面加工された素線12を多数本撚り合わせて形成したストランドを複数本撚り合わせて形成されている。ワイヤロープ10は、スウェージング加工が施されておらず、各素線12の減面加工前の断面積をaとし、減面加工後の断面積をsと表した場合に、(1−s/a)×100%と表される素線12の減面率が97.5%〜98.5%であることを特徴とする。スウェージング加工が施されないことで、ワイヤロープ10の屈曲耐久性を向上させることができる。また、ワイヤロープ10を構成する素線12の減面率を上記のように設定することで、スウェージング加工が施されないことによる柔軟性と引張強度の悪化が抑制される。

【解決手段】ワイヤロープ10は、車椅子を搭載位置に固定するために用いられるものであり、減面加工された素線12を多数本撚り合わせて形成したストランドを複数本撚り合わせて形成されている。ワイヤロープ10は、スウェージング加工が施されておらず、各素線12の減面加工前の断面積をaとし、減面加工後の断面積をsと表した場合に、(1−s/a)×100%と表される素線12の減面率が97.5%〜98.5%であることを特徴とする。スウェージング加工が施されないことで、ワイヤロープ10の屈曲耐久性を向上させることができる。また、ワイヤロープ10を構成する素線12の減面率を上記のように設定することで、スウェージング加工が施されないことによる柔軟性と引張強度の悪化が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車椅子を固定するために用いられるワイヤロープに関する。

【背景技術】

【0002】

車椅子を自動車等の搭載位置に固定するための固定装置が知られている。この装置は、複数本の素線を撚り合わせたワイヤロープを備えており、ワイヤロープの先端には固定金具(フック等)が取付けられている。車椅子を搭載位置に固定する際は、通常、ゼンマイで巻取り方向に付勢されたスプールからワイヤロープを引き出し、引き出したワイヤロープの先端の固定金具を車椅子のフレーム等に係合させ、ワイヤロープをスプールに巻き取らせる。これにより、ワイヤロープに張力が発生し、その張力によって車椅子が搭載位置に固定される。車椅子を安定して固定しておくためには、スプールを付勢する付勢力をある程度の大きさとしなければならず、その結果、ワイヤロープにはある程度の引張強度が求められる。例えば、特許文献1では、スウェージング加工等によりワイヤロープの素線隙間率を20〜35%の範囲とすることで、ワイヤロープの引張強度を向上させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許3090898号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、車椅子を固定するために用いられるワイヤロープは、車椅子の形状に合わせて様々に屈曲させられ、また、車椅子を搭載位置に固定する毎に繰り返し屈曲させられる。このため、この種のワイヤロープには、引張強度だけでなく屈曲耐久性も求められる。しかし、スウェージング加工を施したワイヤロープでは、スウェージング加工によってワイヤロープを構成する素線がダメージを受け、屈曲耐久性が低下する。そのため、スウェージング加工を施したワイヤロープを車椅子の固定装置に用いると、固定装置の耐用期間内にワイヤロープを構成する素線の断線が始まり、固定装置の耐用期間内にワイヤロープを交換する必要が生じる場合があった。

【0005】

本発明は上記の課題を解決する。すなわち本発明は、引張強度と屈曲耐久性に優れたワイヤロープを提供することを目的としている。

【課題を解決するための手段】

【0006】

本明細書で開示されるワイヤロープは、車椅子を固定するために用いられるワイヤロープであり、減面加工された素線を多数本撚り合わせて形成したストランドが複数本撚り合わされている。このワイヤロープは、スウェージング加工が施されておらず、各素線の減面加工前の断面積をaとし、減面加工後の断面積をsと表した場合に、(1−s/a)×100%と表される素線の減面率が97.5%〜98.5%であることを特徴としている。

【0007】

このワイヤロープでは、スウェージング加工が施されていないため、ワイヤロープを構成する各素線へのダメージが減少し、ワイヤロープの屈曲耐久性を向上させることができる。また、このワイヤロープでは、ワイヤロープを構成する各素線の減面率を従来のワイヤロープに比べて高く設定されている。このため、ワイヤロープを構成する各素線の引張強度が向上し、スウェージング加工を施さないことによるワイヤロープの引張強度の低下が補われる。これによって、引張強度を高く維持したまま、屈曲耐久性に優れたワイヤロープを提供することができる。

【0008】

上記したワイヤロープでは、各素線の減面加工後の断面積sの総和をSとし、ワイヤロープの外接円の面積をAと表した場合に、(1−S/A)×100%と表されるワイヤロープの隙間率が27.4〜36.7%に設定されることが好ましい。これによって、ワイヤロープに良好な柔軟性を付与することができると共に、十分な引張強度を付与することができる。

【図面の簡単な説明】

【0009】

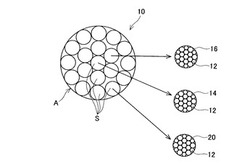

【図1】ワイヤロープ10の断面図。

【図2】ストランド110の断面図。

【図3】ワイヤロープ10の減面加工を説明する図。

【図4】減面率Gと破断荷重H及び素線折損本数の関係を示す図。

【図5】プーリ耐久試験を説明する図。

【図6】屈曲耐久試験を説明する図。

【図7】固定装置40におけるワイヤロープ10の様子を模式的に示す図。

【発明を実施するための形態】

【0010】

本発明を具現化した一実施形態に係るワイヤロープ10について、図面を参照しながら説明する。ワイヤロープ10は、車椅子の固定装置において、車椅子を搭載位置に固定するために用いられる。図1に示すように、ワイヤロープ10は、多数本の素線12を撚り合わせて形成したストランド14、16、20を撚り合わせて構成されている。

【0011】

ワイヤロープ10は、ウォーリントン型の19×19(以下、19×W19と記載する)の撚り構成が採用されている。ここで、「ウォーリントン型」の19×19の撚り構成では、ストランド14,16,20の最外層には、第1外層素線と、第1外層素線よりも径の太い第2外層素線の2種類のストランドを備えている。第1外層素線と第2外層素線は、周方向に交互に配置されている(図1のストランド14,16,20の断面図を参照)。ワイヤロープ10は、19本の素線12がウォーリントン型で撚り合わされた芯ストランド14の廻りに、同じく19本の素線12がウォーリントン型で撚り合わされた内層ストランド16が6本撚り合わされている。更に、この内層ストランド16の外側に、19本の素線12がウォーリントン型で撚り合わされた外層ストランド20が12本撚り合わされている。各ストランドをウォーリントン型の撚り構成を採用することで、ストランドを構成する素線が密に充填される。つまり、各素線12の断面積の総和をSとし、ワイヤロープ10の外接円の面積をAと表した場合に、(1−S/A)×100%と表されるワイヤロープ10の隙間率Mを小さくすることができる。

【0012】

本実施形態では、ワイヤロープ10の隙間率が27.4〜36.7%となるように調整される。隙間率を27.4%以上とすることで、ワイヤロープ10に良好な柔軟性を付与するためである。また、隙間率を36.7%以下とすることで、ワイヤロープ10に十分な引張強度を付与するためである。

なお、本実施形態では、ワイヤロープ10にスウェージング加工が施されていないため、スウェージング加工によって、ワイヤロープ10の隙間率を調整することはできない。そこで、ワイヤロープ10の隙間率が27.4〜36.7%となるように、ワイヤロープ10の外接円の径、各ストランド14、16、20の径、及び、各ストランド14、16、20を構成する各素線12の径及び撚りピッチが設定されている。ワイヤロープ10の外接円の径、各ストランド14、16、20の径、及び、各素線12の径は、ワイヤロープに求められる機械的特性に基づいて適宜決定することができる。例えば、自動車等の車両に装備され、車椅子を所定の搭載位置に固定するための固定装置に用いられるワイヤロープ10では、ワイヤロープ10の外径φを3.25〜3.48mmとすることができる。ワイヤロープ10の外径φを3.25〜3.48mmとすることで、隙間率を27.4〜36.7%としながら、自動車の車椅子固定装置用のワイヤロープに要求される引張強度を得ることができる。なお、各ストランドの径及び各素線の径は、ワイヤロープ10の外径φが上記の範囲となり、隙間率が27.4〜36.7%となるように適宜決定することができる。

【0013】

ワイヤロープ10を構成する各素線12は、例えば、硬鋼線材(SWRH62A)の母材を減面加工することによって形成することができる。減面加工では、図3に示すように、ダイス26を用いて素線12の基となる円柱状の母材24を細線化する。複数のダイス26を用いて連続的に細線化することで、素線12の減面率が上昇する。素線12の減面率とは、減面加工前の母材24の断面積をaとし、減面加工後の素線12の断面積をsと表した場合に、(1−s/a)×100%で表される。

【0014】

本実施形態では、ワイヤロープ10を構成する各素線12の減面率Gが、従来のワイヤロープの各素線の減面率Gに比べて高い97.5〜98.5%となっている。素線12の減面率Gを97.5%以上とすることで、各素線12に減面加工により十分な加工硬化を付与するためである。一方、素線12の減面率Gを98.5%以下とすることで、屈曲耐久性の低下を防止するためである。

【0015】

本実施形態のワイヤロープ10では、スウェージング加工を行わないため、ワイヤロープ10を構成する各素線12へのダメージを減らし、良好な屈曲耐久性を得ることができる。一方、スウェージング加工を行わないことによる引張強度の低下は、素線減面率及び/又は隙間率を調整することによって補われる。その結果、ワイヤロープ10は、十分な引張強度と屈曲耐久性を得ることができる。例えば、ワイヤロープ10を自動車に装備される車椅子固定装置に用いた場合には、車椅子固定装置用のワイヤロープに要求される機械的特性を満足しながら、車椅子固定装置の耐用期間内にワイヤロープ10の素線12が破断することを防止できる。その結果、車椅子固定装置の耐用期間内において、ワイヤロープ10の交換作業を不要にすることができる。

【実施例1】

【0016】

次に、上述した本実施形態に係るワイヤロープ10を実際に製作し、その製作したワイヤロープ10に各種試験を実施した結果を説明する。製作したワイヤロープ10は、自動車等の車両に装備される車椅子固定装置に用いられるものとした。

まず、素線12の減面率Gが95.0〜99.0%の範囲で変化するように複数のワイヤロープ10を製作し、各ワイヤロープ10に対して、破断荷重Hの測定とプーリ耐久試験をそれぞれ実施した。表1に、製作したワイヤロープ10の特徴を示す。表1に示すように、製作したワイヤロープ10はサンプル1〜7の7種類であり、減面率は95.0〜99.0%の範囲であった。

【表1】

【0017】

図5を用いてプーリ耐久試験の試験方法を説明する。プーリ耐久試験では、ワイヤロープ10の一端に30kgfのウエイト32を吊り下げ、ワイヤロープ10の中間部をプーリ30によって90度屈曲させた。この状態で、ワイヤロープ10の他端を、ストローク(振幅)125mm、速度15cpm(cm/min)の条件でワイヤロープ10の進路方向に往復運動させた。プーリ耐久試験では、ワイヤロープ10に含まれる361本の素線12のうち、ワイヤロープ10を1万回往復運動させるまでに折損した素線12の本数を測定した。この「1万回」という数値は、車両に装備される車椅子固定装置用のワイヤロープに要求される耐用回数である。すなわち、1日に2回車を使用したとすると、1年間のワイヤロープ使用回数は365×2=730回となる。したがって、10000回の耐久試験に耐えることができれば、10000÷730=13.7年の耐用年数を有すると考えられる。車椅子固定装置の耐用年数は、安全性の観点から13.7年より短い期間が定められている。このため、ワイヤロープが10000回の耐久性を有するのであれば、車椅子固定装置の耐用年数の間にワイヤロープを交換する必要はないと考えられる。したがって、耐久試験の往復運動回数を1万回とした。

なお、破断荷重Hの測定には、公知の引張試験機を用いた。具体的には、ワイヤロープ10を引張試験機にセットし、ワイヤロープ10が破断する時のワイヤロープ10に作用する荷重を測定した。

【0018】

破断荷重Hとプーリ耐久試験の測定結果を表2と図4に示す。測定結果から明らかなように、素線の減面率Gを98.5%以下となるサンプル1〜5のワイヤロープには、素線の折損が発生しなかった。素線12の減面率Gが98.5%を超えるサンプル6、7のワイヤロープには、素線の折損が発生した。また、素線12の減面率Gを97.5%〜98.8%となるサンプル3〜6のワイヤロープは、その破断荷重Hが9.8kNよりも大きくなった。この「9.8kN」という数値は、車両に装備される車椅子固定装置におけるワイヤロープのエンド離脱荷重規格値である。すなわち、車椅子固定装置では、ワイヤロープ10にエンド離脱荷重規格値以上の荷重が負荷された場合に、ワイヤロープ10の端部が固定装置から離脱するように設計される。ワイヤロープ10の破断荷重Hがエンド離脱荷重規格値を超えることで、ワイヤロープ10に荷重が加えられた場合に、ワイヤロープ10の端部が車椅子固定装置から離脱するよりも先に、ワイヤロープ10が破断してしまうことが防止される。つまり、車椅子固定装置に用いられるワイヤロープに作用する荷重の範囲内で、ワイヤロープ10が破断することが防止される。上記の説明から明らかなように、減面率Gを97.5〜98.5%とすることで、車椅子固定装置のワイヤロープに要求される機械的特性(引張強度、屈曲耐久性)を備えることが確認された。

【0019】

【表2】

【実施例2】

【0020】

次に、スウェージング加工の有無による機械的特性への影響を調べた試験結果を説明する。表3に示すように、本実施例に係るワイヤロープである実施品と、従来のワイヤロープである従来品を用意し、そのワイヤロープを用いて各種試験を実施した。表1に、製作した実施品と従来品の特徴を示す。実施品及び従来品ともに、自動車等の車両に装備される車椅子固定装置に用いられるものとした。

【表3】

【0021】

表4、表5に、ワイヤロープ10のプーリ耐久試験の測定結果を示す。表4には、ワイヤロープ10を1万回往復運動させるまでに折損した素線12の本数を示す。また表5には、ワイヤロープ10が全損破断するまでにワイヤロープ10を往復運動させた回数を示す。表4に示すように、従来品では、1万回往復運動させるまでに361本中50本の素線12が折損した。また、表5に示すように、従来品では、ワイヤロープが全損破断するまでの往復運動回数が5.4万回程度であった。これに対し実施品では、1万回の往復運動で折損する素線12はなく、ワイヤロープ10が全損破断するまでの往復運動回数が20万回以上となった。

【0022】

【表4】

【表5】

【0023】

表6に、ワイヤロープ10の屈曲耐久試験の測定結果を示す。まず、図6を用いて屈曲耐久試験を説明する。屈曲耐久試験では、ワイヤロープ10の一端を固定具34に固定し、固定具34の端部34aにおいてワイヤロープ10を、固定具34におけるワイヤロープ10の進路方向から60度傾けて配索する。この状態で、ワイヤロープ10の他端に速度1Hzで、0〜300Nの間で変化する負荷を加える。この屈曲耐久試験では、ワイヤロープ10が全損破断するまでの負荷操作回数を測定する。表6に示すように、従来品のワイヤロープでは、全損破断するまでの負荷操作回数が、2.5万回程度であった。これに対し本実施例のワイヤロープ10では、3万回以上にまで向上した。

表4〜6より、実施品では、従来品に比べて屈曲耐久性が向上することが確認された。

【0024】

【表6】

【0025】

次に、ワイヤロープ10の操作力を測定した結果を説明する。図7に示すように、車椅子の固定装置40に用いられるワイヤロープ10は、車椅子が載置される床板42の下に、スプール44に巻かれた状態で配設される。ワイヤロープ10の一端は、スプール44に固定されている。スプール44は、ゼンマイによってワイヤ巻取り方向に付勢されている。ワイヤロープ10の他端は、床板42に設けられた貫通孔46から床板42の表面上に引き出されている。スプール44から貫通孔46に至るワイヤロープ10の経路には、複数のプーリ48が設けられている。プーリ48aは、床板42と平行な面内においてワイヤロープ10の進路方向を変更する。また、プーリ48bは、床板42に垂直な方向にワイヤロープ10の進路方向を変更する。ワイヤロープ10は、複数のプーリ48a、48bによって様々に屈曲しながら配索される。

【0026】

固定装置40で車椅子を固定する際には、スプール44の引き戻し力に逆らってワイヤロープ10を貫通孔46から引き出す。固定装置40では、ワイヤロープ10を引き出す際の引き出し力F1が小さいことで、作業者の負担が軽減される。また、固定されていた車椅子を解除する際には、ゼンマイの引き戻し力によってワイヤロープ10をスプール44に巻き取る。上述したように、ワイヤロープ10の経路には、複数のプーリ48が設けられており、ワイヤロープ10とプーリ48の間に抵抗力が働く。固定装置40では、この抵抗力が小さいことで、実際に作用するゼンマイの引き戻し力F2(つまり、ゼンマイの引き戻し力から抵抗力を差し引いた力)が大きくなり、ワイヤロープ10を最後まで巻き取ることができる。以下では、ワイヤロープ10を引き出す際の引き出し力F1と、ワイヤロープ10を巻き取る際の引き戻し力F2をワイヤロープ10の操作力と呼ぶ。

【0027】

表7に、ワイヤロープ10の操作力測定の結果を示す。この測定では、固定装置40における実際の使用状態に合わせるために、貫通孔46からワイヤロープ10を200〜400mm引き出した位置(これは、車椅子を固定する際の引き出し位置に相当)での引き出し力F1を測定し、その最大値を算出した。また、貫通孔46からワイヤロープ10を200mm引き出した位置での引き戻し力F2を測定した。なお、使用したゼンマイ自体の引き戻し力は3.7Nであった。

【0028】

表7に示すように、従来品のワイヤロープでは、引き出し力F1が14.3Nであった。これに対し本実施例のワイヤロープ10では、13.2Nまで減少した。また、従来品のワイヤロープでは、引き戻し力F2が2.4Nであった。これに対し本実施例のワイヤロープ10では、3.1Nと2.9Nとなり、2.6Nよりも大きくなった。この「2.6N」という数値は、車椅子固定装置40において、ワイヤロープ10を最後まで巻き取るのに必要な引き戻し力F2の規格値である。本実施例では、引き戻し力F2が2.6Nを超えることで、固定装置40に固定されていた車椅子を解除する際に、ワイヤロープ10を確実に最後まで巻き取ることができる。スプール44に引き戻し力を与えるために、再度ワイヤロープ10を引き出す等の作業を行う必要がない。表7の測定結果より、実施品は、従来品に比べて操作力も向上することが確認された。

【0029】

【表7】

【0030】

以上、本明細書によって開示されるワイヤロープの具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例をさまざまに変形、変更したものが含まれる。

例えば、上述した実施形態では、素線を「ウォーリントン型」に撚ってストランド14,16,20としていたが、本発明はこのような形態に限られない。例えば、図2に示すような撚り構成のストランド110としてもよい。図2に示すように、ストランド110では、芯素線114の廻りに内層素線116が6本撚り合わされ、その内層素線116の外側に1種類の外層素線120が12本撚り合わされている。

【0031】

本明細書または図面に説明した技術要素は、単独であるいは各種の組み合わせによって技術的有用性を発揮するものであり、出願時請求項記載の組み合わせに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0032】

10 ワイヤロープ

12 素線

14 芯ストランド

16 内層ストランド

20 外層ストランド

26 ダイス

30 プーリ

34 固定具

40 固定装置

44 スプール

48 プーリ

G 減面率

H 破断荷重

M 隙間率

【技術分野】

【0001】

本発明は、車椅子を固定するために用いられるワイヤロープに関する。

【背景技術】

【0002】

車椅子を自動車等の搭載位置に固定するための固定装置が知られている。この装置は、複数本の素線を撚り合わせたワイヤロープを備えており、ワイヤロープの先端には固定金具(フック等)が取付けられている。車椅子を搭載位置に固定する際は、通常、ゼンマイで巻取り方向に付勢されたスプールからワイヤロープを引き出し、引き出したワイヤロープの先端の固定金具を車椅子のフレーム等に係合させ、ワイヤロープをスプールに巻き取らせる。これにより、ワイヤロープに張力が発生し、その張力によって車椅子が搭載位置に固定される。車椅子を安定して固定しておくためには、スプールを付勢する付勢力をある程度の大きさとしなければならず、その結果、ワイヤロープにはある程度の引張強度が求められる。例えば、特許文献1では、スウェージング加工等によりワイヤロープの素線隙間率を20〜35%の範囲とすることで、ワイヤロープの引張強度を向上させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許3090898号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、車椅子を固定するために用いられるワイヤロープは、車椅子の形状に合わせて様々に屈曲させられ、また、車椅子を搭載位置に固定する毎に繰り返し屈曲させられる。このため、この種のワイヤロープには、引張強度だけでなく屈曲耐久性も求められる。しかし、スウェージング加工を施したワイヤロープでは、スウェージング加工によってワイヤロープを構成する素線がダメージを受け、屈曲耐久性が低下する。そのため、スウェージング加工を施したワイヤロープを車椅子の固定装置に用いると、固定装置の耐用期間内にワイヤロープを構成する素線の断線が始まり、固定装置の耐用期間内にワイヤロープを交換する必要が生じる場合があった。

【0005】

本発明は上記の課題を解決する。すなわち本発明は、引張強度と屈曲耐久性に優れたワイヤロープを提供することを目的としている。

【課題を解決するための手段】

【0006】

本明細書で開示されるワイヤロープは、車椅子を固定するために用いられるワイヤロープであり、減面加工された素線を多数本撚り合わせて形成したストランドが複数本撚り合わされている。このワイヤロープは、スウェージング加工が施されておらず、各素線の減面加工前の断面積をaとし、減面加工後の断面積をsと表した場合に、(1−s/a)×100%と表される素線の減面率が97.5%〜98.5%であることを特徴としている。

【0007】

このワイヤロープでは、スウェージング加工が施されていないため、ワイヤロープを構成する各素線へのダメージが減少し、ワイヤロープの屈曲耐久性を向上させることができる。また、このワイヤロープでは、ワイヤロープを構成する各素線の減面率を従来のワイヤロープに比べて高く設定されている。このため、ワイヤロープを構成する各素線の引張強度が向上し、スウェージング加工を施さないことによるワイヤロープの引張強度の低下が補われる。これによって、引張強度を高く維持したまま、屈曲耐久性に優れたワイヤロープを提供することができる。

【0008】

上記したワイヤロープでは、各素線の減面加工後の断面積sの総和をSとし、ワイヤロープの外接円の面積をAと表した場合に、(1−S/A)×100%と表されるワイヤロープの隙間率が27.4〜36.7%に設定されることが好ましい。これによって、ワイヤロープに良好な柔軟性を付与することができると共に、十分な引張強度を付与することができる。

【図面の簡単な説明】

【0009】

【図1】ワイヤロープ10の断面図。

【図2】ストランド110の断面図。

【図3】ワイヤロープ10の減面加工を説明する図。

【図4】減面率Gと破断荷重H及び素線折損本数の関係を示す図。

【図5】プーリ耐久試験を説明する図。

【図6】屈曲耐久試験を説明する図。

【図7】固定装置40におけるワイヤロープ10の様子を模式的に示す図。

【発明を実施するための形態】

【0010】

本発明を具現化した一実施形態に係るワイヤロープ10について、図面を参照しながら説明する。ワイヤロープ10は、車椅子の固定装置において、車椅子を搭載位置に固定するために用いられる。図1に示すように、ワイヤロープ10は、多数本の素線12を撚り合わせて形成したストランド14、16、20を撚り合わせて構成されている。

【0011】

ワイヤロープ10は、ウォーリントン型の19×19(以下、19×W19と記載する)の撚り構成が採用されている。ここで、「ウォーリントン型」の19×19の撚り構成では、ストランド14,16,20の最外層には、第1外層素線と、第1外層素線よりも径の太い第2外層素線の2種類のストランドを備えている。第1外層素線と第2外層素線は、周方向に交互に配置されている(図1のストランド14,16,20の断面図を参照)。ワイヤロープ10は、19本の素線12がウォーリントン型で撚り合わされた芯ストランド14の廻りに、同じく19本の素線12がウォーリントン型で撚り合わされた内層ストランド16が6本撚り合わされている。更に、この内層ストランド16の外側に、19本の素線12がウォーリントン型で撚り合わされた外層ストランド20が12本撚り合わされている。各ストランドをウォーリントン型の撚り構成を採用することで、ストランドを構成する素線が密に充填される。つまり、各素線12の断面積の総和をSとし、ワイヤロープ10の外接円の面積をAと表した場合に、(1−S/A)×100%と表されるワイヤロープ10の隙間率Mを小さくすることができる。

【0012】

本実施形態では、ワイヤロープ10の隙間率が27.4〜36.7%となるように調整される。隙間率を27.4%以上とすることで、ワイヤロープ10に良好な柔軟性を付与するためである。また、隙間率を36.7%以下とすることで、ワイヤロープ10に十分な引張強度を付与するためである。

なお、本実施形態では、ワイヤロープ10にスウェージング加工が施されていないため、スウェージング加工によって、ワイヤロープ10の隙間率を調整することはできない。そこで、ワイヤロープ10の隙間率が27.4〜36.7%となるように、ワイヤロープ10の外接円の径、各ストランド14、16、20の径、及び、各ストランド14、16、20を構成する各素線12の径及び撚りピッチが設定されている。ワイヤロープ10の外接円の径、各ストランド14、16、20の径、及び、各素線12の径は、ワイヤロープに求められる機械的特性に基づいて適宜決定することができる。例えば、自動車等の車両に装備され、車椅子を所定の搭載位置に固定するための固定装置に用いられるワイヤロープ10では、ワイヤロープ10の外径φを3.25〜3.48mmとすることができる。ワイヤロープ10の外径φを3.25〜3.48mmとすることで、隙間率を27.4〜36.7%としながら、自動車の車椅子固定装置用のワイヤロープに要求される引張強度を得ることができる。なお、各ストランドの径及び各素線の径は、ワイヤロープ10の外径φが上記の範囲となり、隙間率が27.4〜36.7%となるように適宜決定することができる。

【0013】

ワイヤロープ10を構成する各素線12は、例えば、硬鋼線材(SWRH62A)の母材を減面加工することによって形成することができる。減面加工では、図3に示すように、ダイス26を用いて素線12の基となる円柱状の母材24を細線化する。複数のダイス26を用いて連続的に細線化することで、素線12の減面率が上昇する。素線12の減面率とは、減面加工前の母材24の断面積をaとし、減面加工後の素線12の断面積をsと表した場合に、(1−s/a)×100%で表される。

【0014】

本実施形態では、ワイヤロープ10を構成する各素線12の減面率Gが、従来のワイヤロープの各素線の減面率Gに比べて高い97.5〜98.5%となっている。素線12の減面率Gを97.5%以上とすることで、各素線12に減面加工により十分な加工硬化を付与するためである。一方、素線12の減面率Gを98.5%以下とすることで、屈曲耐久性の低下を防止するためである。

【0015】

本実施形態のワイヤロープ10では、スウェージング加工を行わないため、ワイヤロープ10を構成する各素線12へのダメージを減らし、良好な屈曲耐久性を得ることができる。一方、スウェージング加工を行わないことによる引張強度の低下は、素線減面率及び/又は隙間率を調整することによって補われる。その結果、ワイヤロープ10は、十分な引張強度と屈曲耐久性を得ることができる。例えば、ワイヤロープ10を自動車に装備される車椅子固定装置に用いた場合には、車椅子固定装置用のワイヤロープに要求される機械的特性を満足しながら、車椅子固定装置の耐用期間内にワイヤロープ10の素線12が破断することを防止できる。その結果、車椅子固定装置の耐用期間内において、ワイヤロープ10の交換作業を不要にすることができる。

【実施例1】

【0016】

次に、上述した本実施形態に係るワイヤロープ10を実際に製作し、その製作したワイヤロープ10に各種試験を実施した結果を説明する。製作したワイヤロープ10は、自動車等の車両に装備される車椅子固定装置に用いられるものとした。

まず、素線12の減面率Gが95.0〜99.0%の範囲で変化するように複数のワイヤロープ10を製作し、各ワイヤロープ10に対して、破断荷重Hの測定とプーリ耐久試験をそれぞれ実施した。表1に、製作したワイヤロープ10の特徴を示す。表1に示すように、製作したワイヤロープ10はサンプル1〜7の7種類であり、減面率は95.0〜99.0%の範囲であった。

【表1】

【0017】

図5を用いてプーリ耐久試験の試験方法を説明する。プーリ耐久試験では、ワイヤロープ10の一端に30kgfのウエイト32を吊り下げ、ワイヤロープ10の中間部をプーリ30によって90度屈曲させた。この状態で、ワイヤロープ10の他端を、ストローク(振幅)125mm、速度15cpm(cm/min)の条件でワイヤロープ10の進路方向に往復運動させた。プーリ耐久試験では、ワイヤロープ10に含まれる361本の素線12のうち、ワイヤロープ10を1万回往復運動させるまでに折損した素線12の本数を測定した。この「1万回」という数値は、車両に装備される車椅子固定装置用のワイヤロープに要求される耐用回数である。すなわち、1日に2回車を使用したとすると、1年間のワイヤロープ使用回数は365×2=730回となる。したがって、10000回の耐久試験に耐えることができれば、10000÷730=13.7年の耐用年数を有すると考えられる。車椅子固定装置の耐用年数は、安全性の観点から13.7年より短い期間が定められている。このため、ワイヤロープが10000回の耐久性を有するのであれば、車椅子固定装置の耐用年数の間にワイヤロープを交換する必要はないと考えられる。したがって、耐久試験の往復運動回数を1万回とした。

なお、破断荷重Hの測定には、公知の引張試験機を用いた。具体的には、ワイヤロープ10を引張試験機にセットし、ワイヤロープ10が破断する時のワイヤロープ10に作用する荷重を測定した。

【0018】

破断荷重Hとプーリ耐久試験の測定結果を表2と図4に示す。測定結果から明らかなように、素線の減面率Gを98.5%以下となるサンプル1〜5のワイヤロープには、素線の折損が発生しなかった。素線12の減面率Gが98.5%を超えるサンプル6、7のワイヤロープには、素線の折損が発生した。また、素線12の減面率Gを97.5%〜98.8%となるサンプル3〜6のワイヤロープは、その破断荷重Hが9.8kNよりも大きくなった。この「9.8kN」という数値は、車両に装備される車椅子固定装置におけるワイヤロープのエンド離脱荷重規格値である。すなわち、車椅子固定装置では、ワイヤロープ10にエンド離脱荷重規格値以上の荷重が負荷された場合に、ワイヤロープ10の端部が固定装置から離脱するように設計される。ワイヤロープ10の破断荷重Hがエンド離脱荷重規格値を超えることで、ワイヤロープ10に荷重が加えられた場合に、ワイヤロープ10の端部が車椅子固定装置から離脱するよりも先に、ワイヤロープ10が破断してしまうことが防止される。つまり、車椅子固定装置に用いられるワイヤロープに作用する荷重の範囲内で、ワイヤロープ10が破断することが防止される。上記の説明から明らかなように、減面率Gを97.5〜98.5%とすることで、車椅子固定装置のワイヤロープに要求される機械的特性(引張強度、屈曲耐久性)を備えることが確認された。

【0019】

【表2】

【実施例2】

【0020】

次に、スウェージング加工の有無による機械的特性への影響を調べた試験結果を説明する。表3に示すように、本実施例に係るワイヤロープである実施品と、従来のワイヤロープである従来品を用意し、そのワイヤロープを用いて各種試験を実施した。表1に、製作した実施品と従来品の特徴を示す。実施品及び従来品ともに、自動車等の車両に装備される車椅子固定装置に用いられるものとした。

【表3】

【0021】

表4、表5に、ワイヤロープ10のプーリ耐久試験の測定結果を示す。表4には、ワイヤロープ10を1万回往復運動させるまでに折損した素線12の本数を示す。また表5には、ワイヤロープ10が全損破断するまでにワイヤロープ10を往復運動させた回数を示す。表4に示すように、従来品では、1万回往復運動させるまでに361本中50本の素線12が折損した。また、表5に示すように、従来品では、ワイヤロープが全損破断するまでの往復運動回数が5.4万回程度であった。これに対し実施品では、1万回の往復運動で折損する素線12はなく、ワイヤロープ10が全損破断するまでの往復運動回数が20万回以上となった。

【0022】

【表4】

【表5】

【0023】

表6に、ワイヤロープ10の屈曲耐久試験の測定結果を示す。まず、図6を用いて屈曲耐久試験を説明する。屈曲耐久試験では、ワイヤロープ10の一端を固定具34に固定し、固定具34の端部34aにおいてワイヤロープ10を、固定具34におけるワイヤロープ10の進路方向から60度傾けて配索する。この状態で、ワイヤロープ10の他端に速度1Hzで、0〜300Nの間で変化する負荷を加える。この屈曲耐久試験では、ワイヤロープ10が全損破断するまでの負荷操作回数を測定する。表6に示すように、従来品のワイヤロープでは、全損破断するまでの負荷操作回数が、2.5万回程度であった。これに対し本実施例のワイヤロープ10では、3万回以上にまで向上した。

表4〜6より、実施品では、従来品に比べて屈曲耐久性が向上することが確認された。

【0024】

【表6】

【0025】

次に、ワイヤロープ10の操作力を測定した結果を説明する。図7に示すように、車椅子の固定装置40に用いられるワイヤロープ10は、車椅子が載置される床板42の下に、スプール44に巻かれた状態で配設される。ワイヤロープ10の一端は、スプール44に固定されている。スプール44は、ゼンマイによってワイヤ巻取り方向に付勢されている。ワイヤロープ10の他端は、床板42に設けられた貫通孔46から床板42の表面上に引き出されている。スプール44から貫通孔46に至るワイヤロープ10の経路には、複数のプーリ48が設けられている。プーリ48aは、床板42と平行な面内においてワイヤロープ10の進路方向を変更する。また、プーリ48bは、床板42に垂直な方向にワイヤロープ10の進路方向を変更する。ワイヤロープ10は、複数のプーリ48a、48bによって様々に屈曲しながら配索される。

【0026】

固定装置40で車椅子を固定する際には、スプール44の引き戻し力に逆らってワイヤロープ10を貫通孔46から引き出す。固定装置40では、ワイヤロープ10を引き出す際の引き出し力F1が小さいことで、作業者の負担が軽減される。また、固定されていた車椅子を解除する際には、ゼンマイの引き戻し力によってワイヤロープ10をスプール44に巻き取る。上述したように、ワイヤロープ10の経路には、複数のプーリ48が設けられており、ワイヤロープ10とプーリ48の間に抵抗力が働く。固定装置40では、この抵抗力が小さいことで、実際に作用するゼンマイの引き戻し力F2(つまり、ゼンマイの引き戻し力から抵抗力を差し引いた力)が大きくなり、ワイヤロープ10を最後まで巻き取ることができる。以下では、ワイヤロープ10を引き出す際の引き出し力F1と、ワイヤロープ10を巻き取る際の引き戻し力F2をワイヤロープ10の操作力と呼ぶ。

【0027】

表7に、ワイヤロープ10の操作力測定の結果を示す。この測定では、固定装置40における実際の使用状態に合わせるために、貫通孔46からワイヤロープ10を200〜400mm引き出した位置(これは、車椅子を固定する際の引き出し位置に相当)での引き出し力F1を測定し、その最大値を算出した。また、貫通孔46からワイヤロープ10を200mm引き出した位置での引き戻し力F2を測定した。なお、使用したゼンマイ自体の引き戻し力は3.7Nであった。

【0028】

表7に示すように、従来品のワイヤロープでは、引き出し力F1が14.3Nであった。これに対し本実施例のワイヤロープ10では、13.2Nまで減少した。また、従来品のワイヤロープでは、引き戻し力F2が2.4Nであった。これに対し本実施例のワイヤロープ10では、3.1Nと2.9Nとなり、2.6Nよりも大きくなった。この「2.6N」という数値は、車椅子固定装置40において、ワイヤロープ10を最後まで巻き取るのに必要な引き戻し力F2の規格値である。本実施例では、引き戻し力F2が2.6Nを超えることで、固定装置40に固定されていた車椅子を解除する際に、ワイヤロープ10を確実に最後まで巻き取ることができる。スプール44に引き戻し力を与えるために、再度ワイヤロープ10を引き出す等の作業を行う必要がない。表7の測定結果より、実施品は、従来品に比べて操作力も向上することが確認された。

【0029】

【表7】

【0030】

以上、本明細書によって開示されるワイヤロープの具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例をさまざまに変形、変更したものが含まれる。

例えば、上述した実施形態では、素線を「ウォーリントン型」に撚ってストランド14,16,20としていたが、本発明はこのような形態に限られない。例えば、図2に示すような撚り構成のストランド110としてもよい。図2に示すように、ストランド110では、芯素線114の廻りに内層素線116が6本撚り合わされ、その内層素線116の外側に1種類の外層素線120が12本撚り合わされている。

【0031】

本明細書または図面に説明した技術要素は、単独であるいは各種の組み合わせによって技術的有用性を発揮するものであり、出願時請求項記載の組み合わせに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0032】

10 ワイヤロープ

12 素線

14 芯ストランド

16 内層ストランド

20 外層ストランド

26 ダイス

30 プーリ

34 固定具

40 固定装置

44 スプール

48 プーリ

G 減面率

H 破断荷重

M 隙間率

【特許請求の範囲】

【請求項1】

車椅子を固定するために用いられ、減面加工された素線を多数本撚り合わせて形成したストランドを複数本撚り合わせたワイヤロープであって、

スウェージング加工が施されておらず、

各素線の減面加工前の断面積をaとし、減面加工後の断面積をsと表した場合に、(1−s/a)×100%と表される各素線の減面率が97.5%〜98.5%であることを特徴とするワイヤロープ。

【請求項2】

各素線の減面加工後の断面積の総和をSとし、ワイヤロープの外接円の面積をAと表した場合に、(1−S/A)×100%と表されるワイヤロープの隙間率が27.4〜36.7%であることを特徴とする請求項1に記載のワイヤロープ。

【請求項1】

車椅子を固定するために用いられ、減面加工された素線を多数本撚り合わせて形成したストランドを複数本撚り合わせたワイヤロープであって、

スウェージング加工が施されておらず、

各素線の減面加工前の断面積をaとし、減面加工後の断面積をsと表した場合に、(1−s/a)×100%と表される各素線の減面率が97.5%〜98.5%であることを特徴とするワイヤロープ。

【請求項2】

各素線の減面加工後の断面積の総和をSとし、ワイヤロープの外接円の面積をAと表した場合に、(1−S/A)×100%と表されるワイヤロープの隙間率が27.4〜36.7%であることを特徴とする請求項1に記載のワイヤロープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−112073(P2012−112073A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−262971(P2010−262971)

【出願日】平成22年11月25日(2010.11.25)

【出願人】(000210986)中央発條株式会社 (173)

【出願人】(509245119)株式会社藤岡中発 (2)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月25日(2010.11.25)

【出願人】(000210986)中央発條株式会社 (173)

【出願人】(509245119)株式会社藤岡中発 (2)

【Fターム(参考)】

[ Back to top ]