ワイヤーハーネス保護管、及びワイヤーハーネス保護部材

【課題】ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストダウンを図ることができるワイヤーハーネス保護管、及び、ワイヤーハーネス保護部材の提供を目的とする。

【解決手段】内部に挿入したワイヤーハーネスを外周側から覆う管状に形成したワイヤーハーネス保護管本体14を有するワイヤーハーネス保護管10A,10B,10C、及び、ハーネス保護管12A,12B,12Cであって、前記ワイヤーハーネス保護管本体14の管外周面14Sに管軸方向D1に沿った形状のリブ15,15Dを備えた。

【解決手段】内部に挿入したワイヤーハーネスを外周側から覆う管状に形成したワイヤーハーネス保護管本体14を有するワイヤーハーネス保護管10A,10B,10C、及び、ハーネス保護管12A,12B,12Cであって、前記ワイヤーハーネス保護管本体14の管外周面14Sに管軸方向D1に沿った形状のリブ15,15Dを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両に配索するワイヤーハーネスを外側から覆って保護するワイヤーハーネス保護具、及びワイヤーハーネス保護部材に関し、詳しくは、ワイヤーハーネスを挿通して保護するワイヤーハーネス保護管、及びワイヤーハーネス保護部材に関する。

【背景技術】

【0002】

ワイヤーハーネスは、自動車の車両に適宜、配索され、例えば、車両床下に配索した場合には、路面から跳ねた飛び石などが衝突して損傷しないように、飛び石などの外的要因に対してしっかりと保護管によって保護する必要がある。

【0003】

また、ワイヤーハーネスは、車両の凹凸形状に追従して配索する必要があり、直線部分と屈曲部分とが組み合わさった2次元的、又は、3次元的な複雑な配索経路で配索される場合が多い。このような配索経路で配索する場合であっても、特に、ハイブリッド車や電気自動車などでは、ワイヤーハーネスは、高圧電線を含む電線群から構成されるため、図9に示すように、配索経路全長に亘ってワイヤーハーネスをしっかりと保護具200によって保護する必要がある。

【0004】

このようなワイヤーハーネスを保護するためのハーネス保護具としては、様々なものが実用化されており、例えば、特許文献1においてコルゲートチューブが提案されている。

特許文献1のコルゲートチューブは、軸方向に沿って凹部と凸部とが交互に形成された蛇腹状に構成され、屈曲自在に構成している。このため、屈曲部分の曲率に応じて柔軟に屈曲させて配索することができる。

【0005】

また、その他のハーネス保護具として、形状保持性に優れたいわゆる硬質ワイヤーハーネス保護管も実用化されている。このような硬質ワイヤーハーネス保護管は、形状保持性を確保するために、管軸方向全長に亘って肉厚を厚く形成しているものが多い。

【0006】

このため、硬質ワイヤーハーネス保護管は、不測に屈曲したり、圧縮せずにワイヤーハーネスをしっかりと保護することができるとともに、ワイヤーハーネスの配索ルートに応じた所定形状のものを配索経路に沿って配置することで、車両側に対して正確、且つ、容易に取り付けることができる。

【0007】

しかし、このような硬質ワイヤーハーネス保護管は、肉厚が厚いため、管軸方向の長さが長くなるに伴って管構成材料の使用量が嵩むため、軽量化やコストの削減を図れなかった。一方、管の肉厚を薄肉化した場合には、形状を保持することができず、不測に屈曲したり、圧縮したりして内部に挿入したワイヤーハーネスを十分に保護することができなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−142327号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこでこの発明は、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストの削減を図ることができるワイヤーハーネス保護管、及び、ワイヤーハーネス保護部材の提供を目的とする。

【課題を解決するための手段】

【0010】

この発明は、内部に挿入したワイヤーハーネスを外周側から覆う管状に形成したワイヤーハーネス保護管本体を有するワイヤーハーネス保護管であって、前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿った形状のリブを備えたことを特徴とする。

【0011】

前記管軸方向に沿った形状のリブとは、ワイヤーハーネス保護管本体の管軸方向の成分と、該管軸方向に直交する管周方向の成分のうち、少なくとも管軸方向成分を有する形状のリブであり、例えば、管軸方向に平行なリブを示す。

【0012】

前記リブは、前記ワイヤーハーネス保護管本体の管外周面に対して例えば、成形や溶接などにより、一体に形成した構成に限らず、着脱自在な構成であってもよい。

【0013】

リブをワイヤーハーネス保護管本体に対して着脱可能な構成としては、例えば、ワイヤーハーネス保護管本体とリブとの接触部分に、これらワイヤーハーネス保護管本体とリブとを互いに取り付け可能とする係合部を備えた構成などを挙げることができるが、特に限定しない。

【0014】

前記リブは、前記ワイヤーハーネス保護管本体の管外周面に対して1つ、又は複数備えることができ、複数備える場合には、前記ワイヤーハーネス保護管本体の管周方向を等分配するよう配置することが好ましい。

【0015】

さらに、前記リブは、前記ワイヤーハーネス保護管本体の外周面において、例えば、管軸方向に沿って螺旋状に形成するなど、管軸方向に沿って直線状に形成するに限らず、管軸方向に沿って形成した途中部分で屈曲したり、湾曲した形状であってもよい。

【0016】

この発明により、前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿った形状のリブを形成することで、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストの削減を図ることができる。

【0017】

詳しくは、上述したように、リブを前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿って形成することで、上述した形状のリブを備えていない従来のワイヤーハーネス保護管と比較して圧縮荷重に対して圧縮しないことは勿論、曲げ応力に対しても屈曲変形せずに形状を保持する形状保持機能を、格段に向上させることができる。

【0018】

よって、しっかりと内部に挿入したワイヤーハーネスを保護することができる。

【0019】

さらに、ワイヤーハーネス保護管本体の管外周面に前記リブを形成することで、ワイヤーハーネス保護管本体の周方向全体の肉厚を厚く形成せずとも、効率的にワイヤーハーネス保護管本体の形状保持機能を向上させることができる。

【0020】

よって、ワイヤーハーネス保護管本体の管周方向におけるリブを形成していない部分を薄肉化することができ、外周全体の肉厚を厚く形成することで強度を確保していた従来のワイヤーハーネス保護管と比較して、構成材料を削減することができるため、軽量化を図ることができるとともに、コストを削減することができる。

【0021】

このように上述した構成により、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストダウンを図ることができ、環境にも配慮したワイヤーハーネス保護管を提供することができる。

【0022】

なお、例えば、前記リブを前記ワイヤーハーネス保護管本体に対して着脱自在に構成した場合、用途に応じて取り外したり、前記ワイヤーハーネス保護管本体に対する取り付け箇所を変更したりすることができる。

【0023】

この発明の態様として、前記ワイヤーハーネス保護管本体の管軸方向における、前記ワイヤーハーネスを車体側に固定するワイヤーハーネス固定用治具を取り付ける所定の取付け部分に、前記ワイヤーハーネス保護管本体の周方向における、前記ワイヤーハーネス保護管本体の外周面と前記リブとによる径方向の段差を軽減する段差軽減手段を備えることができる。

【0024】

この発明により、前記ワイヤーハーネス保護管の管軸方向における、ワイヤーハーネス固定用治具を取り付ける所定の取付け部分において、ワイヤーハーネス固定用治具を、前記ワイヤーハーネス保護管に対して、ワイヤーハーネス保護管本体の周方向に沿って広い接触面を確保した状態でしっかりと安定して取り付けることができる。

【0025】

またこの発明の態様として、前記段差軽減手段を、前記リブを前記ワイヤーハーネス保護管本体と略同じ半径方向の高さとなるよう凹状に形成したリブ凹状部で構成することができる。

【0026】

前記リブ凹状部は、前記ワイヤーハーネス保護管の管軸方向において、ワイヤーハーネス固定用治具の前記ワイヤーハーネス保護管に対する取付け部分に相当する幅分だけ形成するなど、ワイヤーハーネス固定用治具と干渉しない大きさ、形状で形成することが望ましい。

【0027】

また、前記リブ凹状部は、前記ワイヤーハーネス保護管本体の管外周面と略面一の高さになるまでリブの長さ方向の他の部分に対して凹状に形成することが好ましいが、前記リブの高さよりも低ければ特に限定せず、例えば、前記ワイヤーハーネス保護管本体の管外周面よりも凹状である構成も含む。

【0028】

上述した構成によれば、ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管本体に対して取り付ける所定部分において、リブ凹状部を構成しているため、前記ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管に対して取り付ける際に、ワイヤーハーネス固定用治具がリブと干渉することなく、ワイヤーハーネス保護管本体との接触面積を出来るだけ確保した状態でしっかりと取り付けることができる。

【0029】

従って、前記ワイヤーハーネス保護管本体に対して取り付けたワイヤーハーネス固定用治具が管軸方向にスライドするなどして位置ずれすることがなく、しっかりと所望の取り付け位置に取り付けた状態に保つことができる。

【0030】

さらにまたこの発明の態様として、前記段差軽減手段を、前記ワイヤーハーネス保護管本体の周方向における前記リブの形成部分以外の部分を該リブと略同じ高さにまで突出した保護管本体凸状部で構成することができる。

【0031】

また、前記保護管本体凸状部は、前記リブと略面一の高さになるまで前記ワイヤーハーネス保護管本体に対して凸状に形成することが好ましいが、この構成に限定しない。さらに、前記保護管本体凸状部は、リブとともに管周方向全体に凸状であるに限らず、管周方向において部分的に凸状である構成も含む。

【0032】

上述した構成によれば、ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管本体に対して取り付ける所定部分において、保護管本体凸状部を構成しているため、前記ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管の周方向に沿って取り付ける際に、ワイヤーハーネス固定用治具の取付け部分を、保護管本体凸状部およびリブに対して前記ワイヤーハーネス保護管の周方向に沿って面接触した状態でしっかりと取り付けることができる。

【0033】

さらに、前記保護管本体凸状部は、ワイヤーハーネス保護管本体に対して管周方向に沿って突出した形状となるため、リブとしての機能も発揮し、管軸方向に沿った形状の前記リブとともに、ワイヤーハーネス保護管の形状保持機能をより一層、向上させることができる。

【0034】

またこの発明の態様として、前記ワイヤーハーネス保護管本体を直線状に形成することができる。

【0035】

これにより、ワイヤーハーネスを直線状に配索した直線状の配索部分において、例えば、曲げ応力が作用してもワイヤーハーネスをしっかりと保護することができる。さらに、直線状の前記ワイヤーハーネス保護管本体が長尺化するに従って、前記ワイヤーハーネス保護管本体の薄肉化により軽量化や材料コストの削減を図ることができるという効果をより顕著に得ることができる。

【0036】

またこの発明は、前記ワイヤーハーネス保護管と屈曲自在な蛇腹状ワイヤーハーネス保護管とを管軸方向において連結したワイヤーハーネス保護部材であることを特徴とする。

【0037】

前記ワイヤーハーネス保護管と前記蛇腹状ワイヤーハーネス保護管とは、溶接、着脱不能な嵌合、或いは、予め成形より互いに一体に連結した構成に限らず、前記ワイヤーハーネス保護管と前記蛇腹状ワイヤーハーネス保護管とを互いに着脱自在に、例えば、螺合、係合、或いは、着脱可能な嵌合などによって連結した構成であってもよい。

【0038】

また、前記ワイヤーハーネス保護管は、前記ワイヤーハーネス保護管直線箇所に適用するに限らず、前記ワイヤーハーネス保護管屈曲箇所に適用してもよい。

一方、前記蛇腹状ワイヤーハーネス保護管は、ワイヤーハーネスの曲線状の配索経路に配置するワイヤーハーネス保護管屈曲箇所に適用するに限らず、ワイヤーハーネスの直線状の配索経路に配置するワイヤーハーネス保護管直線箇所に適用してもよい。

【0039】

この発明により、ワイヤーハーネスを直線部分や屈曲部分などが組み合わさった3次元の配索経路に沿って配索する場合であっても、配索経路における直線部分は、形状保持性に優れた前記ワイヤーハーネス保護管によってしっかりと保護するとともに、屈曲部分は、その屈曲部分の形状に柔軟に屈曲させて配索することができる前記蛇腹状ワイヤーハーネス保護管により保護することができる。

【0040】

従って、ワイヤーハーネスの配索部分の形状や、ワイヤーハーネス保護具の特性に応じて効率的、且つ、しっかりとワイヤーハーネスを保護することができる。

【発明の効果】

【0041】

この発明により、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストダウンを図ることができるワイヤーハーネス保護管、及び、ワイヤーハーネス保護部材を提供することができる。

【図面の簡単な説明】

【0042】

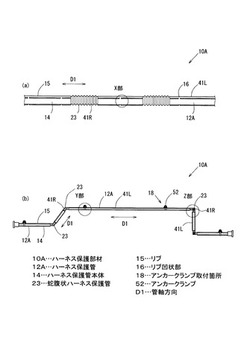

【図1】ワイヤーハーネス保護部材の構成説明図。

【図2】ワイヤーハーネス保護部材の一部拡大図。

【図3】ワイヤーハーネス保護管の構成説明図。

【図4】ワイヤーハーネス保護管の外観図。

【図5】ワイヤーハーネス保護管の使用状態を示す説明図。

【図6】第2実施形態のワイヤーハーネス保護管の構成説明図。

【図7】第3実施形態のワイヤーハーネス保護管の一部拡大図。

【図8】他の実施形態のワイヤーハーネス保護管の構成説明図。

【図9】従来のワイヤーハーネス保護部材の構成説明図。

【発明を実施するための最良の形態】

【0043】

この発明の一実施例を以下図面に基づいて説明する。

(第1実施形態)

第1実施形態のハーネス保護部材10Aは、車両、特に電気自動車やハイブリッド自動車のバッテリ、モータなどの装置間を電気的に接続するワイヤーハーネスを保護する管状に構成した保護具である。

【0044】

詳述すると、ハーネス保護部材10Aの保護対象となるワイヤーハーネスは、図示しないが、複数の電線群を束ねて構成し、車両の定められた取付位置の凹凸形状に応じて直線部分と屈曲部分とが組み合わさった2次元又は、3次元の凹凸形状で、例えば、車両床下に配索している。

ハーネス保護部材10Aは、ワイヤーハーネスを外周側から覆った状態となるように内部空間へのワイヤーハーネスの挿入を許容し、図1(a)に示すように、ハーネス保護管12(12A)と蛇腹状ハーネス保護管23とを直列に一体に連結して構成している。

【0045】

ハーネス保護部材10Aは、図1(b)に示すように、上述したワイヤーハーネスの凹凸形状の配索経路に沿って適宜、蛇腹状ハーネス保護管23を屈曲させるなどして該蛇腹状ハーネス保護管23をワイヤーハーネスの配索経路の曲線部分の曲率に応じて屈曲させて配置するとともに、ハーネス保護管12Aをワイヤーハーネスの配索経路の直線部分に配置している。

これにより、ハーネス保護部材10Aは、図1(b)に示すように、管軸方向D1に沿って、直線状のハーネス保護部材直線箇所41Lと曲線状のハーネス保護部材屈曲箇所41Rとを適宜有した配置形態としている。

すなわち、ハーネス保護管12Aは、ハーネス保護部材直線箇所41Lに配置し、蛇腹状ハーネス保護管23は、ハーネス保護部材屈曲箇所41Rに配置している。

【0046】

また、ハーネス保護部材10Aは、管軸方向D1の所定間隔ごとにアンカークランプ52によって車両側に固定し、上述した凹凸形状の状態を保っている。

なお、図1(a)は、ハーネス保護部材10Aの管軸方向D1の一部分の側面図を示し、図1(b)は、ワイヤーハーネスの配索経路に追従するようにハーネス保護部材10Aを配置した構成を示している。

【0047】

ハーネス保護管12Aは、硬質な合成樹脂材料で形成し、図2及至図4に示すように、円筒状に構成したハーネス保護管本体14と、該ハーネス保護管本体14の管外周面14Sに管軸方向D1に沿った形状のリブ15とを一体に成形した構成である。

【0048】

なお、図2及至図4は、ハーネス保護部材10A、及び、ハーネス保護管12Aの構成説明図であり、詳しくは、図2(a)は図1(a)中のX部拡大図であり、図2(b)は図1(b)中のY部拡大図であり、図2(c)は図1(b)中のZ部拡大図である。図3(a)は図2(a)中のA−A線断面図、図3(b)は図3(a)中のS部拡大図を示している。図3(c)は図2(b)中のB−B線断面図を示している。図4は、ハーネス保護管12Aの管軸方向D1の一部分の外観図を示し、図5は、アンカークランプ52を取り付けた状態のハーネス保護管12Aの一部分の外観図を示し、アンカークランプ52を車両側に取り付けようとしている様子を示す外観図である。

【0049】

ハーネス保護管本体14は、例えば、8本のシールド電線を束ねたワイヤーハーネス100の挿入を許容する内径を有した内部空間を備え、管軸方向D1に対しての直交断面が正円である円筒状に構成している。

リブ15は、ハーネス保護管本体14の半径方向外側に、該ハーネス保護管本体14の外周面に対して断面視四角形状で突出している。ハーネス保護部材10Aを管軸方向D1に対して直交する直交断面視したとき、ハーネス保護管本体14の管周方向D2を3等分配する各位置、詳しくは、管周方向D2において120°の間隔を隔てた3つの位置に配設している。

【0050】

さらに、リブ15は、ハーネス保護管本体14の管軸方向D1に沿って形成している。

詳しくは、管周方向D2において等分配した3つのリブ15は、いずれもハーネス保護管本体14の管軸方向D1と一致するとともに、互いに平行になるよう直線状に形成している。リブ15は、図2(a)、図3(a)、及び、図4に示すように、管軸方向D1におけるアンカークランプ52をハーネス保護管本体14に対して取り付けるアンカークランプ取付箇所18を凹状に形成したリブ凹状部16を構成している。

【0051】

なお、アンカークランプ取付箇所18は、アンカークランプ52をハーネス保護管本体14に対して取り付ける所定の取付け部分であり、例えば、管軸方向D1において所定間隔ごとの各部分を取り付け部分としている。

【0052】

リブ凹状部16は、3つのリブ15の管軸方向D1において、それぞれ互いに一致する所定位置ごとに形成している。これにより、3つのリブ15は、管軸方向D1においてリブ凹状部16によって分断され、管軸方向D1に断続的な形状で形成している。

【0053】

さらに、リブ凹状部16は、ハーネス保護管本体14の外周面と略面一となる深さになるまで凹状に形成し、リブ凹状部16の管軸方向D1の幅は、アンカークランプ52における、ワイヤーハーネス100側に取り付けるバンド部54aの幅を備えた構成である。

【0054】

また、蛇腹状ハーネス保護管23は、全周を凸状に形成した凸状部23aと、全周を凹状に形成した凹状部23bとを管軸方向D1に交互に形成した蛇腹形状であり、上述したとおり、屈曲自在に構成している。

【0055】

なお、アンカークランプ52は、ワイヤーハーネス100を例えば、車両パネル56などの車両側に固定するためのワイヤーハーネス固定用治具であり、本体部53、ハーネス取付け部54、及び、車体側挿着部55で構成している。ハーネス取付け部54は、少なくともハーネス保護管本体14の外周長さを有するバンド部54aと、バンド部54aをハーネス保護管本体14の外周に巻き回した状態で係着するバックル54bとで構成している。車体側挿着部55車体パネルの挿着孔56に挿入して係止することを許容する支柱部55aと脚部55bとで正面視いかり形状で構成している。

【0056】

上述したハーネス保護部材10Aは、以下のような様々な作用、効果を奏することができる。

ハーネス保護部材10Aは、リブ15をハーネス保護管本体14の管外周面14Sに管軸方向D1に沿って形成することで、例えば、リブ15を有さずに平滑な外周面であり、肉厚を厚く形成した硬質管や、管軸方向D1に沿って凹状部と凸状部とを交互に形成したコルゲート管などの従来のハーネス保護具と比較して圧縮荷重に対して圧縮しないのは勿論、曲げ応力に対しても屈曲変形せずに形状を保持する形状保持機能を格段に向上させることができる。

よって、ハーネス保護管本体14の内部空間に挿入したワイヤーハーネス100をしっかりと保護することができる。

【0057】

さらに、ハーネス保護管本体14の管外周面14Sに上述したようなリブ15を形成することで、ハーネス保護管本体14の管周方向D2全体の肉厚を厚く形成せずとも、効率的にハーネス保護管本体14の形状保持機能を向上させることができる。

【0058】

よって、図3(a)、及び、図3(b)に示すように、ハーネス保護管本体14の外周面にリブ15を有さずに、外周全体の肉厚を厚く形成することで強度を確保していた平滑な外周面を有する従来のハーネス保護部材200の肉厚t’と比較して、ハーネス保護管本体14の管周方向D2におけるリブ15を形成していない部分の肉厚tを薄肉化することができ、構成材料を削減することができるため、軽量化を図ることができるとともに、コストを削減することができる。

【0059】

従って、ワイヤーハーネス100をしっかりと保護しつつ、従来のワイヤーハーネス保護具200よりも軽量化やコストダウンを図ることができ、環境にも配慮したハーネス保護部材10A、及び、ハーネス保護管12Aを提供することができる。

【0060】

また、ハーネス保護管12Aは、管軸方向D1におけるアンカークランプ取付箇所18において、リブ凹状部16を構成しているため、リブ凹状部16に相当する部分をハーネス保護管本体14の外周面と略面一とすることができる。

【0061】

これにより、アンカークランプ取付箇所18のハーネス保護管本体14の管周方向D2において、ハーネス保護管本体14の外周面とリブ15とによる段差を解消することができる。

【0062】

よって、アンカークランプ52のハーネス取付け部54をハーネス保護部材10Aのアンカークランプ取付箇所18に、管周方向D2に沿って取り付ける際に、図3(c)に示すように、アンカークランプ52のバンド部54aをハーネス保護管本体14に巻き回した際に、該バンド部54aがリブ15と干渉することなく、アンカークランプ52のハーネス取付け部54をハーネス保護管本体14の外周面に対して面接触面積した状態でしっかりと取り付けることができる。

【0063】

さらに、アンカークランプ52のハーネス取付け部54を、ハーネス保護管本体14のアンカークランプ取付箇所18に対して取り付けたとき、リブ凹状部16の管軸方向D1の両側、すなわち、アンカークランプ取付箇所18の管軸方向D1の両側には、リブ15がハーネス保護管本体14に対して突出している。

【0064】

このため、アンカークランプ52がハーネス保護管本体14のアンカークランプ取付箇所18に対してスライドしようとした場合、アンカークランプ52のハーネス取付け部54がリブ15に接触し、それ以上、アンカークランプ52が前記ハーネス保護管本体14に対して管軸方向D1にスライドすることを阻止することができる。

【0065】

よって、ハーネス保護管12Aは、アンカークランプ52を管軸方向D1にスライドすることがなく、アンカークランプ取付箇所18において、しっかりと取り付いた状態に保つことができる。

【0066】

また、ハーネス保護部材10Aは、特に、ハーネス保護部材直線箇所41Lを、管軸方向D1に沿ったリブ15を備えたハーネス保護管12Aで構成することにより、ワイヤーハーネス100を直線状に配索した配索部分において、例えば、曲げ応力などの外力が作用しても、屈曲することなく、直線形状を保つことができ、ワイヤーハーネス100をしっかりと保護することができる。

【0067】

さらに、ワイヤーハーネス100の直線状の配索部分が長尺になればなるほど、ハーネス保護部材直線箇所41Lが長尺になり、上述したように、ハーネス保護部材10Aの強度を確保しつつ、軽量化や材料コストの削減を図ることができるという効果をより顕著に得ることができる。

【0068】

また、ハーネス保護部材10Aは、ハーネス保護管12Aと蛇腹状ハーネス保護管23とを適宜、管軸方向D1において直列に連結した構成であるため、ワイヤーハーネス100が直線部分や屈曲部分などが組み合わさった凹凸形状の配索経路で配索される場合であっても、このようなワイヤーハーネス100をしっかりと、且つ、効率的に保護することができる。

【0069】

この点について詳述すると、凹凸形状の配索経路で配索されるワイヤーハーネス100を保護する場合には、従来は、例えば、コルゲート管や成形プロテクトなどが混在する複数のハーネス保護具を用いていたため、これらハーネス保護具自体の特性に応じてや、ワイヤーハーネス100の配索部分の形状に応じてハーネス保護具が適切に配置されていないといった事態が生じ、ワイヤーハーネス100の配索経路においてワイヤーハーネス100が十分に保護されない箇所が生じるという問題があった。

【0070】

さらに、異なる種類のハーネス保護具が混在した状態であるため、車両側への取り付けがハーネス保護具ごとに異なるために、ワイヤーハーネス100の配索作業に労力を要していた。

【0071】

これに対して、ハーネス保護部材10Aでは、ワイヤーハーネス100の配索経路のうち、直線部分、すなわち、ハーネス保護部材直線箇所41Lは、形状保持性に優れたハーネス保護管12Aによってしっかりと保護するとともに、屈曲部分、すなわち、ハーネス保護部材屈曲箇所41Rは、その屈曲部分の形状に柔軟に屈曲させて配索することができる蛇腹状ハーネス保護管23により保護することができる。

【0072】

よって、ハーネス保護部材10Aは、ワイヤーハーネス100の配索部分の形状や、保護具の特性に応じてワイヤーハーネス100をしっかりと保護することができる。

【0073】

しかも、ハーネス保護部材10Aは、ワイヤーハーネス100の凹凸形状の配索経路に対応して適切に配置することができるため、全体としてワイヤーハーネス保護具の部品点数の削減等を図ることができ、ワイヤーハーネス100を効率的に保護することができる。

【0074】

以下では、他の実施形態のハーネス保護部材10B,10Cについて説明する。

但し、以下で説明するハーネス保護部材10B,10Cの構成のうち、上述した実施形態におけるハーネス保護部材10Aと同様の構成については、同一の符号を付して、その説明を省略する。

【0075】

(第2実施形態)

第2実施形態のハーネス保護部材10Bは、図6(a),(b),(c)に示すように、管軸方向D1のアンカークランプ取付箇所18において、ハーネス保護管本体14の管周方向D2全体を突状とした保護管本体凸状部25を形成している。

【0076】

換言すると、ハーネス保護部材10Bは、管軸方向D1のアンカークランプ取付箇所18において、リブ15の形成部分にリブ凹状部16を構成せずに、ハーネス保護管本体14の管周方向D2におけるリブ15の形成部分以外の部分に保護管本体凸状部17を形成している。

【0077】

なお、図6(a)は、ハーネス保護管12Bの外観図であり、図6(b)は、管軸方向D1のアンカークランプ取付箇所18にアンカークランプ52を取り付けた状態を示すハーネス保護管12Bの外観図であり、図6(c)は、図6(b)中のC−C線断面図である。

【0078】

保護管本体凸状部17は、ハーネス保護管本体14に対してリブ15の突出高さと略同じ高さにまで突出し、リブ15の外周面と略面一に形成している。

これにより、ハーネス保護管本体14の外周面は、管軸方向D1に平行に形成したリブ15と、管軸方向D1に対して直交する保護管本体凸状部17とがアンカークランプ取付箇所18において互いに交差する突形状となり、保護管本体凸状部17は、アンカークランプ取付箇所18におけるハーネス保護管本体14の管周方向D2において、ハーネス保護管本体14の外周面とリブ15とによる段差を解消することができる。

【0079】

よって、ハーネス保護部材10Bは、アンカークランプ取付箇所18において、平滑な外周面が形成され、アンカークランプ52のバンド部54aを、保護管本体凸状部17、およびリブ15に対して管周方向D2に沿って面接触した状態でしっかりと取り付けることができる。

【0080】

さらに、保護管本体凸状部17は、ハーネス保護管本体14に対して管周方向D2に沿って突出した形状となるため、該保護管本体凸状部17自体が、リブとしての機能も発揮し、管軸方向D1に沿った形状のリブ15とともに、ハーネス保護部材10Bの形状保持機能をより一層、向上させることができる。

【0081】

(第3実施形態)

第3実施形態のハーネス保護部材10Cは、図7に示すように、ハーネス保護部材直線箇所41Lとハーネス保護部材屈曲箇所41Rとのうち、ハーネス保護部材屈曲箇所41Rについても、上述した蛇腹状ハーネス保護管23で構成せずに、ハーネス保護管12Cで構成している。

なお、図7は、第3実施形態のハーネス保護部材10Cのハーネス保護部材屈曲箇所41R、及び、その周辺部分の側面図を示す。

【0082】

ハーネス保護管12Cにおけるハーネス保護管本体14Cは、ワイヤーハーネス100の配索経路の所定の屈曲部分の曲率に従って例えば、略直角に屈曲した屈曲形状に形成し、ハーネス保護部材直線箇所41Lに配置したハーネス保護管12Aと同様に硬質の合成樹脂材料で形成している。リブ15Cは、ハーネス保護管本体14Cの管軸方向D1に沿った形状で形成している。

【0083】

上述した構成のハーネス保護部材10Cの特に、ハーネス保護管12Cによれば、ハーネス保護管本体14Cをワイヤーハーネス100の配索経路の屈曲部分に応じた曲率の屈曲形状で構成するとともに、管軸方向D1に沿った形状のリブ15Cを構成しているため、ハーネス保護部材屈曲箇所41Rにおいても、薄肉化により軽量化及びコストダウンを図ることができ、蛇腹状ハーネス保護管23と比較してハーネス保護部材屈曲箇所41Rの屈曲形状を確保し、ワイヤーハーネス100をよりしっかりと形状保持することができる。

【0084】

この発明の構成と、上述した実施形態との対応において、

ワイヤーハーネス固定用治具は、アンカークランプに対応し、以下、同様に、

「前記ハーネス保護管本体の管軸方向における、前記ワイヤーハーネスを車体側に固定するワイヤーハーネス固定用治具を取り付ける所定の取付け部分」は、アンカークランプ取付箇所18に対応し、

ワイヤーハーネス保護部材は、ハーネス保護部材10A,10B,10Cに対応し、

ワイヤーハーネス保護管は、ハーネス保護管12A,12B,12Cに対応し、

ワイヤーハーネス保護管本体は、ハーネス保護管本体14に対応し、

蛇腹状ワイヤーハーネス保護管は、蛇腹状ハーネス保護管23に対応するも、この発明は、上述した実施形態に限定せず、様々な実施形態で構成することができる。

【0085】

例えば、図8に示すように、ハーネス保護管12A,12B,12Cに備えたリブは、ハーネス保護管本体14の外周面14Sから半径方向外側に、該ハーネス保護管本体14の外周面14Sに対して断面視三角形状に突出した断面形状で形成したリブ15Dとすることができる。

【0086】

なお、図8(a)は、他の実施形態のハーネス保護部材を管軸方向D1に対して直交する方向の断面で示した断面図であり、図8(b)は、図8(a)中のT部拡大図を示す。

【0087】

リブは、上述した断面形状以外にも例えば、台形、半円、半楕円形状など様々な楕円形状で形成することができる。

【0088】

また、他の実施形態として、ハーネス保護管本体14は、管軸方向D1の直交断面が円形状に限らず、楕円形状、多角形状など、様々な形状の直交断面で形成することができる。多角形状の場合は、例えば、三角形状、四角形状などを挙げることができ、四角形状の場合には菱形形状としてもよい。

【符号の説明】

【0089】

10A,10B,10C…ハーネス保護部材

12A,12B,12C…ハーネス保護管

14…ハーネス保護管本体

14S…ハーネス保護管本体の管外周面

15,15D…リブ

16…リブ凹状部

17…保護管本体凸状部

18…アンカークランプ取付箇所

23…蛇腹状ハーネス保護管

100…ワイヤーハーネス

52…アンカークランプ

D1…管軸方向

D2…管周方向

【技術分野】

【0001】

この発明は、車両に配索するワイヤーハーネスを外側から覆って保護するワイヤーハーネス保護具、及びワイヤーハーネス保護部材に関し、詳しくは、ワイヤーハーネスを挿通して保護するワイヤーハーネス保護管、及びワイヤーハーネス保護部材に関する。

【背景技術】

【0002】

ワイヤーハーネスは、自動車の車両に適宜、配索され、例えば、車両床下に配索した場合には、路面から跳ねた飛び石などが衝突して損傷しないように、飛び石などの外的要因に対してしっかりと保護管によって保護する必要がある。

【0003】

また、ワイヤーハーネスは、車両の凹凸形状に追従して配索する必要があり、直線部分と屈曲部分とが組み合わさった2次元的、又は、3次元的な複雑な配索経路で配索される場合が多い。このような配索経路で配索する場合であっても、特に、ハイブリッド車や電気自動車などでは、ワイヤーハーネスは、高圧電線を含む電線群から構成されるため、図9に示すように、配索経路全長に亘ってワイヤーハーネスをしっかりと保護具200によって保護する必要がある。

【0004】

このようなワイヤーハーネスを保護するためのハーネス保護具としては、様々なものが実用化されており、例えば、特許文献1においてコルゲートチューブが提案されている。

特許文献1のコルゲートチューブは、軸方向に沿って凹部と凸部とが交互に形成された蛇腹状に構成され、屈曲自在に構成している。このため、屈曲部分の曲率に応じて柔軟に屈曲させて配索することができる。

【0005】

また、その他のハーネス保護具として、形状保持性に優れたいわゆる硬質ワイヤーハーネス保護管も実用化されている。このような硬質ワイヤーハーネス保護管は、形状保持性を確保するために、管軸方向全長に亘って肉厚を厚く形成しているものが多い。

【0006】

このため、硬質ワイヤーハーネス保護管は、不測に屈曲したり、圧縮せずにワイヤーハーネスをしっかりと保護することができるとともに、ワイヤーハーネスの配索ルートに応じた所定形状のものを配索経路に沿って配置することで、車両側に対して正確、且つ、容易に取り付けることができる。

【0007】

しかし、このような硬質ワイヤーハーネス保護管は、肉厚が厚いため、管軸方向の長さが長くなるに伴って管構成材料の使用量が嵩むため、軽量化やコストの削減を図れなかった。一方、管の肉厚を薄肉化した場合には、形状を保持することができず、不測に屈曲したり、圧縮したりして内部に挿入したワイヤーハーネスを十分に保護することができなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−142327号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこでこの発明は、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストの削減を図ることができるワイヤーハーネス保護管、及び、ワイヤーハーネス保護部材の提供を目的とする。

【課題を解決するための手段】

【0010】

この発明は、内部に挿入したワイヤーハーネスを外周側から覆う管状に形成したワイヤーハーネス保護管本体を有するワイヤーハーネス保護管であって、前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿った形状のリブを備えたことを特徴とする。

【0011】

前記管軸方向に沿った形状のリブとは、ワイヤーハーネス保護管本体の管軸方向の成分と、該管軸方向に直交する管周方向の成分のうち、少なくとも管軸方向成分を有する形状のリブであり、例えば、管軸方向に平行なリブを示す。

【0012】

前記リブは、前記ワイヤーハーネス保護管本体の管外周面に対して例えば、成形や溶接などにより、一体に形成した構成に限らず、着脱自在な構成であってもよい。

【0013】

リブをワイヤーハーネス保護管本体に対して着脱可能な構成としては、例えば、ワイヤーハーネス保護管本体とリブとの接触部分に、これらワイヤーハーネス保護管本体とリブとを互いに取り付け可能とする係合部を備えた構成などを挙げることができるが、特に限定しない。

【0014】

前記リブは、前記ワイヤーハーネス保護管本体の管外周面に対して1つ、又は複数備えることができ、複数備える場合には、前記ワイヤーハーネス保護管本体の管周方向を等分配するよう配置することが好ましい。

【0015】

さらに、前記リブは、前記ワイヤーハーネス保護管本体の外周面において、例えば、管軸方向に沿って螺旋状に形成するなど、管軸方向に沿って直線状に形成するに限らず、管軸方向に沿って形成した途中部分で屈曲したり、湾曲した形状であってもよい。

【0016】

この発明により、前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿った形状のリブを形成することで、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストの削減を図ることができる。

【0017】

詳しくは、上述したように、リブを前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿って形成することで、上述した形状のリブを備えていない従来のワイヤーハーネス保護管と比較して圧縮荷重に対して圧縮しないことは勿論、曲げ応力に対しても屈曲変形せずに形状を保持する形状保持機能を、格段に向上させることができる。

【0018】

よって、しっかりと内部に挿入したワイヤーハーネスを保護することができる。

【0019】

さらに、ワイヤーハーネス保護管本体の管外周面に前記リブを形成することで、ワイヤーハーネス保護管本体の周方向全体の肉厚を厚く形成せずとも、効率的にワイヤーハーネス保護管本体の形状保持機能を向上させることができる。

【0020】

よって、ワイヤーハーネス保護管本体の管周方向におけるリブを形成していない部分を薄肉化することができ、外周全体の肉厚を厚く形成することで強度を確保していた従来のワイヤーハーネス保護管と比較して、構成材料を削減することができるため、軽量化を図ることができるとともに、コストを削減することができる。

【0021】

このように上述した構成により、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストダウンを図ることができ、環境にも配慮したワイヤーハーネス保護管を提供することができる。

【0022】

なお、例えば、前記リブを前記ワイヤーハーネス保護管本体に対して着脱自在に構成した場合、用途に応じて取り外したり、前記ワイヤーハーネス保護管本体に対する取り付け箇所を変更したりすることができる。

【0023】

この発明の態様として、前記ワイヤーハーネス保護管本体の管軸方向における、前記ワイヤーハーネスを車体側に固定するワイヤーハーネス固定用治具を取り付ける所定の取付け部分に、前記ワイヤーハーネス保護管本体の周方向における、前記ワイヤーハーネス保護管本体の外周面と前記リブとによる径方向の段差を軽減する段差軽減手段を備えることができる。

【0024】

この発明により、前記ワイヤーハーネス保護管の管軸方向における、ワイヤーハーネス固定用治具を取り付ける所定の取付け部分において、ワイヤーハーネス固定用治具を、前記ワイヤーハーネス保護管に対して、ワイヤーハーネス保護管本体の周方向に沿って広い接触面を確保した状態でしっかりと安定して取り付けることができる。

【0025】

またこの発明の態様として、前記段差軽減手段を、前記リブを前記ワイヤーハーネス保護管本体と略同じ半径方向の高さとなるよう凹状に形成したリブ凹状部で構成することができる。

【0026】

前記リブ凹状部は、前記ワイヤーハーネス保護管の管軸方向において、ワイヤーハーネス固定用治具の前記ワイヤーハーネス保護管に対する取付け部分に相当する幅分だけ形成するなど、ワイヤーハーネス固定用治具と干渉しない大きさ、形状で形成することが望ましい。

【0027】

また、前記リブ凹状部は、前記ワイヤーハーネス保護管本体の管外周面と略面一の高さになるまでリブの長さ方向の他の部分に対して凹状に形成することが好ましいが、前記リブの高さよりも低ければ特に限定せず、例えば、前記ワイヤーハーネス保護管本体の管外周面よりも凹状である構成も含む。

【0028】

上述した構成によれば、ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管本体に対して取り付ける所定部分において、リブ凹状部を構成しているため、前記ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管に対して取り付ける際に、ワイヤーハーネス固定用治具がリブと干渉することなく、ワイヤーハーネス保護管本体との接触面積を出来るだけ確保した状態でしっかりと取り付けることができる。

【0029】

従って、前記ワイヤーハーネス保護管本体に対して取り付けたワイヤーハーネス固定用治具が管軸方向にスライドするなどして位置ずれすることがなく、しっかりと所望の取り付け位置に取り付けた状態に保つことができる。

【0030】

さらにまたこの発明の態様として、前記段差軽減手段を、前記ワイヤーハーネス保護管本体の周方向における前記リブの形成部分以外の部分を該リブと略同じ高さにまで突出した保護管本体凸状部で構成することができる。

【0031】

また、前記保護管本体凸状部は、前記リブと略面一の高さになるまで前記ワイヤーハーネス保護管本体に対して凸状に形成することが好ましいが、この構成に限定しない。さらに、前記保護管本体凸状部は、リブとともに管周方向全体に凸状であるに限らず、管周方向において部分的に凸状である構成も含む。

【0032】

上述した構成によれば、ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管本体に対して取り付ける所定部分において、保護管本体凸状部を構成しているため、前記ワイヤーハーネス固定用治具を前記ワイヤーハーネス保護管の周方向に沿って取り付ける際に、ワイヤーハーネス固定用治具の取付け部分を、保護管本体凸状部およびリブに対して前記ワイヤーハーネス保護管の周方向に沿って面接触した状態でしっかりと取り付けることができる。

【0033】

さらに、前記保護管本体凸状部は、ワイヤーハーネス保護管本体に対して管周方向に沿って突出した形状となるため、リブとしての機能も発揮し、管軸方向に沿った形状の前記リブとともに、ワイヤーハーネス保護管の形状保持機能をより一層、向上させることができる。

【0034】

またこの発明の態様として、前記ワイヤーハーネス保護管本体を直線状に形成することができる。

【0035】

これにより、ワイヤーハーネスを直線状に配索した直線状の配索部分において、例えば、曲げ応力が作用してもワイヤーハーネスをしっかりと保護することができる。さらに、直線状の前記ワイヤーハーネス保護管本体が長尺化するに従って、前記ワイヤーハーネス保護管本体の薄肉化により軽量化や材料コストの削減を図ることができるという効果をより顕著に得ることができる。

【0036】

またこの発明は、前記ワイヤーハーネス保護管と屈曲自在な蛇腹状ワイヤーハーネス保護管とを管軸方向において連結したワイヤーハーネス保護部材であることを特徴とする。

【0037】

前記ワイヤーハーネス保護管と前記蛇腹状ワイヤーハーネス保護管とは、溶接、着脱不能な嵌合、或いは、予め成形より互いに一体に連結した構成に限らず、前記ワイヤーハーネス保護管と前記蛇腹状ワイヤーハーネス保護管とを互いに着脱自在に、例えば、螺合、係合、或いは、着脱可能な嵌合などによって連結した構成であってもよい。

【0038】

また、前記ワイヤーハーネス保護管は、前記ワイヤーハーネス保護管直線箇所に適用するに限らず、前記ワイヤーハーネス保護管屈曲箇所に適用してもよい。

一方、前記蛇腹状ワイヤーハーネス保護管は、ワイヤーハーネスの曲線状の配索経路に配置するワイヤーハーネス保護管屈曲箇所に適用するに限らず、ワイヤーハーネスの直線状の配索経路に配置するワイヤーハーネス保護管直線箇所に適用してもよい。

【0039】

この発明により、ワイヤーハーネスを直線部分や屈曲部分などが組み合わさった3次元の配索経路に沿って配索する場合であっても、配索経路における直線部分は、形状保持性に優れた前記ワイヤーハーネス保護管によってしっかりと保護するとともに、屈曲部分は、その屈曲部分の形状に柔軟に屈曲させて配索することができる前記蛇腹状ワイヤーハーネス保護管により保護することができる。

【0040】

従って、ワイヤーハーネスの配索部分の形状や、ワイヤーハーネス保護具の特性に応じて効率的、且つ、しっかりとワイヤーハーネスを保護することができる。

【発明の効果】

【0041】

この発明により、ワイヤーハーネスをしっかりと保護しつつ、従来のワイヤーハーネス保護具よりも軽量化やコストダウンを図ることができるワイヤーハーネス保護管、及び、ワイヤーハーネス保護部材を提供することができる。

【図面の簡単な説明】

【0042】

【図1】ワイヤーハーネス保護部材の構成説明図。

【図2】ワイヤーハーネス保護部材の一部拡大図。

【図3】ワイヤーハーネス保護管の構成説明図。

【図4】ワイヤーハーネス保護管の外観図。

【図5】ワイヤーハーネス保護管の使用状態を示す説明図。

【図6】第2実施形態のワイヤーハーネス保護管の構成説明図。

【図7】第3実施形態のワイヤーハーネス保護管の一部拡大図。

【図8】他の実施形態のワイヤーハーネス保護管の構成説明図。

【図9】従来のワイヤーハーネス保護部材の構成説明図。

【発明を実施するための最良の形態】

【0043】

この発明の一実施例を以下図面に基づいて説明する。

(第1実施形態)

第1実施形態のハーネス保護部材10Aは、車両、特に電気自動車やハイブリッド自動車のバッテリ、モータなどの装置間を電気的に接続するワイヤーハーネスを保護する管状に構成した保護具である。

【0044】

詳述すると、ハーネス保護部材10Aの保護対象となるワイヤーハーネスは、図示しないが、複数の電線群を束ねて構成し、車両の定められた取付位置の凹凸形状に応じて直線部分と屈曲部分とが組み合わさった2次元又は、3次元の凹凸形状で、例えば、車両床下に配索している。

ハーネス保護部材10Aは、ワイヤーハーネスを外周側から覆った状態となるように内部空間へのワイヤーハーネスの挿入を許容し、図1(a)に示すように、ハーネス保護管12(12A)と蛇腹状ハーネス保護管23とを直列に一体に連結して構成している。

【0045】

ハーネス保護部材10Aは、図1(b)に示すように、上述したワイヤーハーネスの凹凸形状の配索経路に沿って適宜、蛇腹状ハーネス保護管23を屈曲させるなどして該蛇腹状ハーネス保護管23をワイヤーハーネスの配索経路の曲線部分の曲率に応じて屈曲させて配置するとともに、ハーネス保護管12Aをワイヤーハーネスの配索経路の直線部分に配置している。

これにより、ハーネス保護部材10Aは、図1(b)に示すように、管軸方向D1に沿って、直線状のハーネス保護部材直線箇所41Lと曲線状のハーネス保護部材屈曲箇所41Rとを適宜有した配置形態としている。

すなわち、ハーネス保護管12Aは、ハーネス保護部材直線箇所41Lに配置し、蛇腹状ハーネス保護管23は、ハーネス保護部材屈曲箇所41Rに配置している。

【0046】

また、ハーネス保護部材10Aは、管軸方向D1の所定間隔ごとにアンカークランプ52によって車両側に固定し、上述した凹凸形状の状態を保っている。

なお、図1(a)は、ハーネス保護部材10Aの管軸方向D1の一部分の側面図を示し、図1(b)は、ワイヤーハーネスの配索経路に追従するようにハーネス保護部材10Aを配置した構成を示している。

【0047】

ハーネス保護管12Aは、硬質な合成樹脂材料で形成し、図2及至図4に示すように、円筒状に構成したハーネス保護管本体14と、該ハーネス保護管本体14の管外周面14Sに管軸方向D1に沿った形状のリブ15とを一体に成形した構成である。

【0048】

なお、図2及至図4は、ハーネス保護部材10A、及び、ハーネス保護管12Aの構成説明図であり、詳しくは、図2(a)は図1(a)中のX部拡大図であり、図2(b)は図1(b)中のY部拡大図であり、図2(c)は図1(b)中のZ部拡大図である。図3(a)は図2(a)中のA−A線断面図、図3(b)は図3(a)中のS部拡大図を示している。図3(c)は図2(b)中のB−B線断面図を示している。図4は、ハーネス保護管12Aの管軸方向D1の一部分の外観図を示し、図5は、アンカークランプ52を取り付けた状態のハーネス保護管12Aの一部分の外観図を示し、アンカークランプ52を車両側に取り付けようとしている様子を示す外観図である。

【0049】

ハーネス保護管本体14は、例えば、8本のシールド電線を束ねたワイヤーハーネス100の挿入を許容する内径を有した内部空間を備え、管軸方向D1に対しての直交断面が正円である円筒状に構成している。

リブ15は、ハーネス保護管本体14の半径方向外側に、該ハーネス保護管本体14の外周面に対して断面視四角形状で突出している。ハーネス保護部材10Aを管軸方向D1に対して直交する直交断面視したとき、ハーネス保護管本体14の管周方向D2を3等分配する各位置、詳しくは、管周方向D2において120°の間隔を隔てた3つの位置に配設している。

【0050】

さらに、リブ15は、ハーネス保護管本体14の管軸方向D1に沿って形成している。

詳しくは、管周方向D2において等分配した3つのリブ15は、いずれもハーネス保護管本体14の管軸方向D1と一致するとともに、互いに平行になるよう直線状に形成している。リブ15は、図2(a)、図3(a)、及び、図4に示すように、管軸方向D1におけるアンカークランプ52をハーネス保護管本体14に対して取り付けるアンカークランプ取付箇所18を凹状に形成したリブ凹状部16を構成している。

【0051】

なお、アンカークランプ取付箇所18は、アンカークランプ52をハーネス保護管本体14に対して取り付ける所定の取付け部分であり、例えば、管軸方向D1において所定間隔ごとの各部分を取り付け部分としている。

【0052】

リブ凹状部16は、3つのリブ15の管軸方向D1において、それぞれ互いに一致する所定位置ごとに形成している。これにより、3つのリブ15は、管軸方向D1においてリブ凹状部16によって分断され、管軸方向D1に断続的な形状で形成している。

【0053】

さらに、リブ凹状部16は、ハーネス保護管本体14の外周面と略面一となる深さになるまで凹状に形成し、リブ凹状部16の管軸方向D1の幅は、アンカークランプ52における、ワイヤーハーネス100側に取り付けるバンド部54aの幅を備えた構成である。

【0054】

また、蛇腹状ハーネス保護管23は、全周を凸状に形成した凸状部23aと、全周を凹状に形成した凹状部23bとを管軸方向D1に交互に形成した蛇腹形状であり、上述したとおり、屈曲自在に構成している。

【0055】

なお、アンカークランプ52は、ワイヤーハーネス100を例えば、車両パネル56などの車両側に固定するためのワイヤーハーネス固定用治具であり、本体部53、ハーネス取付け部54、及び、車体側挿着部55で構成している。ハーネス取付け部54は、少なくともハーネス保護管本体14の外周長さを有するバンド部54aと、バンド部54aをハーネス保護管本体14の外周に巻き回した状態で係着するバックル54bとで構成している。車体側挿着部55車体パネルの挿着孔56に挿入して係止することを許容する支柱部55aと脚部55bとで正面視いかり形状で構成している。

【0056】

上述したハーネス保護部材10Aは、以下のような様々な作用、効果を奏することができる。

ハーネス保護部材10Aは、リブ15をハーネス保護管本体14の管外周面14Sに管軸方向D1に沿って形成することで、例えば、リブ15を有さずに平滑な外周面であり、肉厚を厚く形成した硬質管や、管軸方向D1に沿って凹状部と凸状部とを交互に形成したコルゲート管などの従来のハーネス保護具と比較して圧縮荷重に対して圧縮しないのは勿論、曲げ応力に対しても屈曲変形せずに形状を保持する形状保持機能を格段に向上させることができる。

よって、ハーネス保護管本体14の内部空間に挿入したワイヤーハーネス100をしっかりと保護することができる。

【0057】

さらに、ハーネス保護管本体14の管外周面14Sに上述したようなリブ15を形成することで、ハーネス保護管本体14の管周方向D2全体の肉厚を厚く形成せずとも、効率的にハーネス保護管本体14の形状保持機能を向上させることができる。

【0058】

よって、図3(a)、及び、図3(b)に示すように、ハーネス保護管本体14の外周面にリブ15を有さずに、外周全体の肉厚を厚く形成することで強度を確保していた平滑な外周面を有する従来のハーネス保護部材200の肉厚t’と比較して、ハーネス保護管本体14の管周方向D2におけるリブ15を形成していない部分の肉厚tを薄肉化することができ、構成材料を削減することができるため、軽量化を図ることができるとともに、コストを削減することができる。

【0059】

従って、ワイヤーハーネス100をしっかりと保護しつつ、従来のワイヤーハーネス保護具200よりも軽量化やコストダウンを図ることができ、環境にも配慮したハーネス保護部材10A、及び、ハーネス保護管12Aを提供することができる。

【0060】

また、ハーネス保護管12Aは、管軸方向D1におけるアンカークランプ取付箇所18において、リブ凹状部16を構成しているため、リブ凹状部16に相当する部分をハーネス保護管本体14の外周面と略面一とすることができる。

【0061】

これにより、アンカークランプ取付箇所18のハーネス保護管本体14の管周方向D2において、ハーネス保護管本体14の外周面とリブ15とによる段差を解消することができる。

【0062】

よって、アンカークランプ52のハーネス取付け部54をハーネス保護部材10Aのアンカークランプ取付箇所18に、管周方向D2に沿って取り付ける際に、図3(c)に示すように、アンカークランプ52のバンド部54aをハーネス保護管本体14に巻き回した際に、該バンド部54aがリブ15と干渉することなく、アンカークランプ52のハーネス取付け部54をハーネス保護管本体14の外周面に対して面接触面積した状態でしっかりと取り付けることができる。

【0063】

さらに、アンカークランプ52のハーネス取付け部54を、ハーネス保護管本体14のアンカークランプ取付箇所18に対して取り付けたとき、リブ凹状部16の管軸方向D1の両側、すなわち、アンカークランプ取付箇所18の管軸方向D1の両側には、リブ15がハーネス保護管本体14に対して突出している。

【0064】

このため、アンカークランプ52がハーネス保護管本体14のアンカークランプ取付箇所18に対してスライドしようとした場合、アンカークランプ52のハーネス取付け部54がリブ15に接触し、それ以上、アンカークランプ52が前記ハーネス保護管本体14に対して管軸方向D1にスライドすることを阻止することができる。

【0065】

よって、ハーネス保護管12Aは、アンカークランプ52を管軸方向D1にスライドすることがなく、アンカークランプ取付箇所18において、しっかりと取り付いた状態に保つことができる。

【0066】

また、ハーネス保護部材10Aは、特に、ハーネス保護部材直線箇所41Lを、管軸方向D1に沿ったリブ15を備えたハーネス保護管12Aで構成することにより、ワイヤーハーネス100を直線状に配索した配索部分において、例えば、曲げ応力などの外力が作用しても、屈曲することなく、直線形状を保つことができ、ワイヤーハーネス100をしっかりと保護することができる。

【0067】

さらに、ワイヤーハーネス100の直線状の配索部分が長尺になればなるほど、ハーネス保護部材直線箇所41Lが長尺になり、上述したように、ハーネス保護部材10Aの強度を確保しつつ、軽量化や材料コストの削減を図ることができるという効果をより顕著に得ることができる。

【0068】

また、ハーネス保護部材10Aは、ハーネス保護管12Aと蛇腹状ハーネス保護管23とを適宜、管軸方向D1において直列に連結した構成であるため、ワイヤーハーネス100が直線部分や屈曲部分などが組み合わさった凹凸形状の配索経路で配索される場合であっても、このようなワイヤーハーネス100をしっかりと、且つ、効率的に保護することができる。

【0069】

この点について詳述すると、凹凸形状の配索経路で配索されるワイヤーハーネス100を保護する場合には、従来は、例えば、コルゲート管や成形プロテクトなどが混在する複数のハーネス保護具を用いていたため、これらハーネス保護具自体の特性に応じてや、ワイヤーハーネス100の配索部分の形状に応じてハーネス保護具が適切に配置されていないといった事態が生じ、ワイヤーハーネス100の配索経路においてワイヤーハーネス100が十分に保護されない箇所が生じるという問題があった。

【0070】

さらに、異なる種類のハーネス保護具が混在した状態であるため、車両側への取り付けがハーネス保護具ごとに異なるために、ワイヤーハーネス100の配索作業に労力を要していた。

【0071】

これに対して、ハーネス保護部材10Aでは、ワイヤーハーネス100の配索経路のうち、直線部分、すなわち、ハーネス保護部材直線箇所41Lは、形状保持性に優れたハーネス保護管12Aによってしっかりと保護するとともに、屈曲部分、すなわち、ハーネス保護部材屈曲箇所41Rは、その屈曲部分の形状に柔軟に屈曲させて配索することができる蛇腹状ハーネス保護管23により保護することができる。

【0072】

よって、ハーネス保護部材10Aは、ワイヤーハーネス100の配索部分の形状や、保護具の特性に応じてワイヤーハーネス100をしっかりと保護することができる。

【0073】

しかも、ハーネス保護部材10Aは、ワイヤーハーネス100の凹凸形状の配索経路に対応して適切に配置することができるため、全体としてワイヤーハーネス保護具の部品点数の削減等を図ることができ、ワイヤーハーネス100を効率的に保護することができる。

【0074】

以下では、他の実施形態のハーネス保護部材10B,10Cについて説明する。

但し、以下で説明するハーネス保護部材10B,10Cの構成のうち、上述した実施形態におけるハーネス保護部材10Aと同様の構成については、同一の符号を付して、その説明を省略する。

【0075】

(第2実施形態)

第2実施形態のハーネス保護部材10Bは、図6(a),(b),(c)に示すように、管軸方向D1のアンカークランプ取付箇所18において、ハーネス保護管本体14の管周方向D2全体を突状とした保護管本体凸状部25を形成している。

【0076】

換言すると、ハーネス保護部材10Bは、管軸方向D1のアンカークランプ取付箇所18において、リブ15の形成部分にリブ凹状部16を構成せずに、ハーネス保護管本体14の管周方向D2におけるリブ15の形成部分以外の部分に保護管本体凸状部17を形成している。

【0077】

なお、図6(a)は、ハーネス保護管12Bの外観図であり、図6(b)は、管軸方向D1のアンカークランプ取付箇所18にアンカークランプ52を取り付けた状態を示すハーネス保護管12Bの外観図であり、図6(c)は、図6(b)中のC−C線断面図である。

【0078】

保護管本体凸状部17は、ハーネス保護管本体14に対してリブ15の突出高さと略同じ高さにまで突出し、リブ15の外周面と略面一に形成している。

これにより、ハーネス保護管本体14の外周面は、管軸方向D1に平行に形成したリブ15と、管軸方向D1に対して直交する保護管本体凸状部17とがアンカークランプ取付箇所18において互いに交差する突形状となり、保護管本体凸状部17は、アンカークランプ取付箇所18におけるハーネス保護管本体14の管周方向D2において、ハーネス保護管本体14の外周面とリブ15とによる段差を解消することができる。

【0079】

よって、ハーネス保護部材10Bは、アンカークランプ取付箇所18において、平滑な外周面が形成され、アンカークランプ52のバンド部54aを、保護管本体凸状部17、およびリブ15に対して管周方向D2に沿って面接触した状態でしっかりと取り付けることができる。

【0080】

さらに、保護管本体凸状部17は、ハーネス保護管本体14に対して管周方向D2に沿って突出した形状となるため、該保護管本体凸状部17自体が、リブとしての機能も発揮し、管軸方向D1に沿った形状のリブ15とともに、ハーネス保護部材10Bの形状保持機能をより一層、向上させることができる。

【0081】

(第3実施形態)

第3実施形態のハーネス保護部材10Cは、図7に示すように、ハーネス保護部材直線箇所41Lとハーネス保護部材屈曲箇所41Rとのうち、ハーネス保護部材屈曲箇所41Rについても、上述した蛇腹状ハーネス保護管23で構成せずに、ハーネス保護管12Cで構成している。

なお、図7は、第3実施形態のハーネス保護部材10Cのハーネス保護部材屈曲箇所41R、及び、その周辺部分の側面図を示す。

【0082】

ハーネス保護管12Cにおけるハーネス保護管本体14Cは、ワイヤーハーネス100の配索経路の所定の屈曲部分の曲率に従って例えば、略直角に屈曲した屈曲形状に形成し、ハーネス保護部材直線箇所41Lに配置したハーネス保護管12Aと同様に硬質の合成樹脂材料で形成している。リブ15Cは、ハーネス保護管本体14Cの管軸方向D1に沿った形状で形成している。

【0083】

上述した構成のハーネス保護部材10Cの特に、ハーネス保護管12Cによれば、ハーネス保護管本体14Cをワイヤーハーネス100の配索経路の屈曲部分に応じた曲率の屈曲形状で構成するとともに、管軸方向D1に沿った形状のリブ15Cを構成しているため、ハーネス保護部材屈曲箇所41Rにおいても、薄肉化により軽量化及びコストダウンを図ることができ、蛇腹状ハーネス保護管23と比較してハーネス保護部材屈曲箇所41Rの屈曲形状を確保し、ワイヤーハーネス100をよりしっかりと形状保持することができる。

【0084】

この発明の構成と、上述した実施形態との対応において、

ワイヤーハーネス固定用治具は、アンカークランプに対応し、以下、同様に、

「前記ハーネス保護管本体の管軸方向における、前記ワイヤーハーネスを車体側に固定するワイヤーハーネス固定用治具を取り付ける所定の取付け部分」は、アンカークランプ取付箇所18に対応し、

ワイヤーハーネス保護部材は、ハーネス保護部材10A,10B,10Cに対応し、

ワイヤーハーネス保護管は、ハーネス保護管12A,12B,12Cに対応し、

ワイヤーハーネス保護管本体は、ハーネス保護管本体14に対応し、

蛇腹状ワイヤーハーネス保護管は、蛇腹状ハーネス保護管23に対応するも、この発明は、上述した実施形態に限定せず、様々な実施形態で構成することができる。

【0085】

例えば、図8に示すように、ハーネス保護管12A,12B,12Cに備えたリブは、ハーネス保護管本体14の外周面14Sから半径方向外側に、該ハーネス保護管本体14の外周面14Sに対して断面視三角形状に突出した断面形状で形成したリブ15Dとすることができる。

【0086】

なお、図8(a)は、他の実施形態のハーネス保護部材を管軸方向D1に対して直交する方向の断面で示した断面図であり、図8(b)は、図8(a)中のT部拡大図を示す。

【0087】

リブは、上述した断面形状以外にも例えば、台形、半円、半楕円形状など様々な楕円形状で形成することができる。

【0088】

また、他の実施形態として、ハーネス保護管本体14は、管軸方向D1の直交断面が円形状に限らず、楕円形状、多角形状など、様々な形状の直交断面で形成することができる。多角形状の場合は、例えば、三角形状、四角形状などを挙げることができ、四角形状の場合には菱形形状としてもよい。

【符号の説明】

【0089】

10A,10B,10C…ハーネス保護部材

12A,12B,12C…ハーネス保護管

14…ハーネス保護管本体

14S…ハーネス保護管本体の管外周面

15,15D…リブ

16…リブ凹状部

17…保護管本体凸状部

18…アンカークランプ取付箇所

23…蛇腹状ハーネス保護管

100…ワイヤーハーネス

52…アンカークランプ

D1…管軸方向

D2…管周方向

【特許請求の範囲】

【請求項1】

内部に挿入したワイヤーハーネスを外周側から覆う管状に形成したハーネス保護管本体を有するワイヤーハーネス保護管であって、

前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿った形状のリブを備えた

ワイヤーハーネス保護管。

【請求項2】

前記ワイヤーハーネス保護管本体の管軸方向における、前記ワイヤーハーネスを車体側に固定するワイヤーハーネス固定用治具を取り付ける所定の取付け部分に、前記ワイヤーハーネス保護管本体の周方向における、前記ワイヤーハーネス保護管本体の外周面と前記リブとによる径方向の段差を軽減する段差軽減手段を備えた

請求項1に記載のワイヤーハーネス保護管。

【請求項3】

前記段差軽減手段を、前記リブを前記ワイヤーハーネス保護管本体と略同じ半径方向の高さとなるよう凹状に形成したリブ凹状部で構成した

請求項2に記載のワイヤーハーネス保護管。

【請求項4】

前記段差軽減手段を、前記ワイヤーハーネス保護管本体の周方向における前記リブの形成部分以外の部分を該リブと略同じ高さにまで突出した保護管本体凸状部で構成した

請求項2、又は、3に記載のワイヤーハーネス保護管。

【請求項5】

前記ワイヤーハーネス保護管本体を直線状に形成した

請求項1から4のいずれかに記載のワイヤーハーネス保護管。

【請求項6】

請求項1から5のいずれかに記載のワイヤーハーネス保護管と、屈曲自在な蛇腹状ワイヤーハーネス保護管とを管軸方向において連結した

ワイヤーハーネス保護部材。

【請求項1】

内部に挿入したワイヤーハーネスを外周側から覆う管状に形成したハーネス保護管本体を有するワイヤーハーネス保護管であって、

前記ワイヤーハーネス保護管本体の管外周面に管軸方向に沿った形状のリブを備えた

ワイヤーハーネス保護管。

【請求項2】

前記ワイヤーハーネス保護管本体の管軸方向における、前記ワイヤーハーネスを車体側に固定するワイヤーハーネス固定用治具を取り付ける所定の取付け部分に、前記ワイヤーハーネス保護管本体の周方向における、前記ワイヤーハーネス保護管本体の外周面と前記リブとによる径方向の段差を軽減する段差軽減手段を備えた

請求項1に記載のワイヤーハーネス保護管。

【請求項3】

前記段差軽減手段を、前記リブを前記ワイヤーハーネス保護管本体と略同じ半径方向の高さとなるよう凹状に形成したリブ凹状部で構成した

請求項2に記載のワイヤーハーネス保護管。

【請求項4】

前記段差軽減手段を、前記ワイヤーハーネス保護管本体の周方向における前記リブの形成部分以外の部分を該リブと略同じ高さにまで突出した保護管本体凸状部で構成した

請求項2、又は、3に記載のワイヤーハーネス保護管。

【請求項5】

前記ワイヤーハーネス保護管本体を直線状に形成した

請求項1から4のいずれかに記載のワイヤーハーネス保護管。

【請求項6】

請求項1から5のいずれかに記載のワイヤーハーネス保護管と、屈曲自在な蛇腹状ワイヤーハーネス保護管とを管軸方向において連結した

ワイヤーハーネス保護部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−210101(P2012−210101A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−74721(P2011−74721)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]