ワイヤーバー塗布装置およびこれを用いた塗布方法、光学フィルムの製造方法

【課題】ワイヤーのねじれによる見かけ上のワイヤーの径変化に起因して発生する塗布スジを抑制することができるワイヤーバーを用いた塗布装置を提供する。

【解決手段】連続走行しているウエブ18に、芯金40にワイヤー42を密に巻回したワイヤーバー20を用いて塗布液を塗布するワイヤーバー塗布装置10において、ワイヤー42のねじれの周期をN[mm]、芯金40の直径をd1[mm]、ワイヤー42の直径をd2[mm]としたとき、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L[mm]が3以上であることを特徴とするワイヤーバー塗布装置である。

【数1】

L=d2×N/(π×d1) ・・・(式1)

【解決手段】連続走行しているウエブ18に、芯金40にワイヤー42を密に巻回したワイヤーバー20を用いて塗布液を塗布するワイヤーバー塗布装置10において、ワイヤー42のねじれの周期をN[mm]、芯金40の直径をd1[mm]、ワイヤー42の直径をd2[mm]としたとき、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L[mm]が3以上であることを特徴とするワイヤーバー塗布装置である。

【数1】

L=d2×N/(π×d1) ・・・(式1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯金にワイヤーを密に巻回した細径な円柱状のワイヤーバーによって、連続走行するウエブに塗布液を薄膜塗布するバー塗布装置およびこれを用いた塗布方法、光学フィルムの製造方法に関する。

【背景技術】

【0002】

従来より連続走行しているウエブに塗布液を塗布する方法として、各種の方法が提案されているが、操作が容易で、かつ多大なスペースを要しないバー塗布方法が広く利用されている。しかし、バーは細長いために、ウエブやバーの僅かな振動により、ウエブの走行方向において段状の塗布厚みムラである塗布スジが発生し易く、この対策として、下記の特許文献に記載されている方法が提案されている。

【0003】

例えば、下記の特許文献1には、台座起因のスジを排除するため、バー台座のR形状を規定することが開示されている。また、特許文献2には、ウエブの擦り傷および泡発生に起因する塗布スジを防止するため、ウエブとバーのラップ角を2.5°〜30°および台座のR形状を規定する方法が開示されている。また、特許文献3には、回転ムラに伴う塗布厚みムラの発生を抑えるため、バー支持台の塗工用バーを支持する支持溝の真直度を塗工用バーの真直度と同等以上にすることにより、支持溝の真直度に起因した撓みの発生を抑えることができ、回転ムラに伴う塗布厚みムラの発生を抑えることができることが開示されている。特許文献4には、バーの真直度、たわみ量、バーとウエブの間隔を規定することにより、塗布液掻き落としを塗布幅手に均一化させることができ、バー通過後の幅手膜厚を均一化させることができることが開示されている。

【特許文献1】特開2006−8259号公報

【特許文献2】特開平9−201563号公報

【特許文献3】特開2003−175358号公報

【特許文献4】特開2001−87697号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1〜4に記載されている方法および装置は、台座、バーと受け座の真円度・真直度やワイヤーの断面積のばらつきに起因する塗布スジを対策するものであった。しかしながら、ワイヤーバー塗布においては、ワイヤーのねじれによる見かけ上のワイヤーの径変化に起因して塗布ムラも発生し、この点については特許文献1〜4においては検討がなされていなかった。

【0005】

本発明はこのような事情に鑑みてなされたものであり、芯金にワイヤーを巻回して塗布を行うバー塗布装置において、ワイヤーのねじれによる見かけ上のワイヤーの径変化に起因して発生する塗布厚みムラである塗布スジを抑制することができるワイヤーバー塗布装置およびこれを用いた塗布方法、光学フィルムの製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明の請求項1は、前記目的を達成するために、連続走行しているウエブに、芯金にワイヤーを密に巻回したワイヤーバーを用いて塗布液を塗布するワイヤーバー塗布装置において、前記ワイヤーのねじれの周期をN[mm]、芯金の直径をd1[mm]、ワイヤーの直径をd2[mm]としたとき、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L[mm]が3以上であることを特徴とするバー塗布装置を提供する。

【0007】

[数1]

L=d2×N/(π×d1) ・・・(式1)

ワイヤーバーに用いられているワイヤーの断面は、必ずしもアスペクト比が1.0ではない、つまり、ワイヤーの断面の縦、横の長さが等しくないため、ワイヤーの長手方向にねじれがある場合、ワイヤーバーの断面において、そのねじれの周期Nで、例えばワイヤーの長辺部(ワイヤーの断面の長径方向)が、芯金の長手方向と長手方向と交差する方向に繰り返されて巻かれることになる。すなわち、塗布幅方向にワイヤーの径が長辺部、短辺部と繰り返し巻かれることにより、塗布量を規定するワイヤー溝の面積が不均一になるため、塗布幅方向に塗布量が安定せず、ウエブの走行方向において段状の厚みムラである塗布スジが発生していた。

【0008】

しかしながら、このワイヤーのねじれの周期Nが、芯金にワイヤーが巻かれた状態で塗布幅方向に十分大きな周期を有するものである場合、塗布量の不均一は塗布後のレベリング効果で顕在化しないため、塗布スジは品質許容限度内に抑制することができる。

【0009】

請求項1によれば、N/(π×d1)によりワイヤーのねじれ周期Nが芯金に巻回される回数(塗布幅方向の長さ)を計算し、この値にワイヤーの直径をかけることにより、芯金長手方向のねじれ繰り返し幅Lを算出する。この芯金長手方向のねじれ繰り返し幅Lを3mm以上とすることにより、ワイヤーの周期的なねじれ起因により発生する塗布スジを抑制することができ、安定した塗布品質を得ることができる。

【0010】

なお、ワイヤーのねじれの周期とは、ワイヤーがねじれている場合、ワイヤーの断面の円周の一点がそのねじれによって断面の円周を一周するまでのワイヤーの長さのことである。

【0011】

請求項2は請求項1において、前記芯金に巻回される前のワイヤーは、ボビンに巻回されており、前記ボビンの径が50mm以上であることを特徴とする。

【0012】

芯金に巻回されるワイヤーは、ボビンに巻回されて保存されており、ワイヤーのねじれの周期Nを長くするため、ボビンの径を50mm以上とすることが好ましい。ボビンの径を50mm以上とすることにより、ボビンに巻かれているワイヤーのねじれの周期Nを長くすることができるので、ワイヤーバーとした際のワイヤーのねじれにより発生する塗布スジの発生を抑制することができる。

【0013】

請求項3は請求項1または2において、前記ワイヤーは、切削装置により削りながら前記芯金に巻回されたことを特徴とする。

【0014】

請求項3によれば、ワイヤーを切削装置により削りながら芯金に巻回しているため、ワイヤーの形状を芯金に巻回す前に変形することができるので、ねじれの周期を大きくすることができる。

【0015】

請求項4は請求項1または2において、前記芯金に巻回される前のワイヤーはボビンに巻回されており、該ワイヤーは該ボビンから回転自在に送り出され、該ワイヤーの短辺以上長辺未満の幅のガイド板を通過させ、該芯金に巻回されたことを特徴とする。

【0016】

請求項4によれば、ワイヤーをボビンから芯金に巻回す間に、ワイヤーの短辺以上長辺未満の幅のガイドを通過させているため、ワイヤーを一定の方向で芯金に巻回すことができる。したがって、ワイヤーのねじれの周期を大きくすることができる。

【0017】

本発明の請求項5は、前記目的を達成するために、請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて、走行するポリマーフィルムに塗布液を塗布することを特徴とする塗布方法を提供する。

【0018】

本発明の請求項6は、前記目的を達成するために、前記ポリマーフィルムには配向膜が形成されており、該配向膜をラビング処理するラビング処理工程と、前記ラビング処理された配向膜上に請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて液晶ディスコティック化合物を含有する塗布液を塗布する塗布工程と、前記塗布液を乾燥し、光学異方性層を形成する乾燥工程と、を有することを特徴とする光学フィルムの製造方法を提供する。

【発明の効果】

【0019】

本発明によれば、芯金長手方向のねじれ繰り返し幅Lを3mm以上としたワイヤーバーを備えるワイヤーバー塗布装置を用いて塗布を行うことにより、ワイヤーのねじれによる見かけ上のワイヤーの径変化に起因して発生する塗布スジを抑制することができるので、良好な塗布膜を得ることができる。

【発明を実施するための最良の形態】

【0020】

以下、添付図面に従って、本発明に係るワイヤーバー塗布装置の好ましい実施の形態について詳説する。

【0021】

図1は本発明の実施態様を示すワイヤーバー塗布装置の側面断面図であり、図2はバー塗布ヘッドの一部を断面で示した斜視図である。

【0022】

図1および図2に示すように、ワイヤーバー塗布装置10は、バー塗布ヘッド12を挟んでウエブ走行方向の上流側と下流側に設けられた一対のガイドローラ14、16によりウエブ18がバー塗布ヘッド12のワイヤーバー20にラップされた状態で塗布液が塗布される。

【0023】

バー塗布ヘッド12は、主として、両端が図示しない軸受により回転自在に支持されたワイヤーバー20と、そのワイヤーバー20の全長にわたって設けられ、ワイヤーバー20に撓みが生ずるのを防止すると共にワイヤーバー20への塗布液を供給する給液器としての機能を備えたバー受け部材22と、バー受け部材22との間に塗布液の給液路24、26を形成する上流側堰部材28と下流側堰部材30とで構成される。給液路24、26は、マニホールド32とスロット34とで構成され、マニホールド32に供給された塗布液がスロット34を介してウエブ18の幅方向に均一に押し出される。これにより、ワイヤーバー20に対してウエブ18の搬送方向の上流側(以下、1次側という)には1次側ビード36が形成され、下流側(以下、2次側という)には2次側ビード38が形成される。この2次側ビード38はワイヤーバー20とバー受け部材22との間に空気を巻き込まないように作用する。これら1次側と2次側のビード36、38を形成する塗布液が回転するワイヤーバー20によってピックアップされることにより、ワイヤーバー20にラップして連続走行するウエブ18に塗布される。また、給液路24、26から1次側と2次側のビード36、38に供給された塗布液のうち余剰の塗布液は堰部材28、30の外側28A、30Aを流下する。

【0024】

ワイヤーバー20の回転は、ウエブ18の走行によって従動回転する場合、駆動源を設けて回転駆動する場合の何れでも良く、また回転駆動する方向はウエブ18の走行方向と同方向への回転でも逆方向の回転でもよい。また、ワイヤーバー20の回転の周速とウエブの走行速度は異なっていても、同じ速度でも良い。なお、最も好ましい態様は、ワイヤーバー20の回転がウエブ18の走行方向と同方向であり、ワイヤーバー20の回転の周速とウエブの走行速度が同じである態様である。

【0025】

ワイヤーバー20は、特に光学補償フィルムなどの光学機能性フィルムの製造のようにウエブ18に塗布する湿潤膜厚が5〜15μmの薄膜塗布には、塗布量を精度良く制御し易く、精密塗布を行うことができる。

【0026】

ワイヤーバー20は、図3に示すように、円柱状の芯金40の表面に、ワイヤー42を密に巻回してワイヤー列44を形成することで作成される。好ましい芯金のサイズとしては、直径φ3〜20mmが好ましく、より好ましくは直径φ4〜15mm、さらに好ましくは、直径φ4〜10mmである。また、ワイヤーの直径はφ0.01〜1.0mmであることが好ましく、より好ましくは直径0.06〜0.4mm、さらに好ましくは0.06〜0.2mmである。なお、本発明においてワイヤーの直径とは、ワイヤー断面に対する内接円/外接円各々の直径の平均値のことである。また、芯金の直径はノギスまたはレーザー変位計により測定することができ、ワイヤー径はレーザー変位計により測定することが可能である。

【0027】

また、通常、このようなワイヤーバーに用いられるワイヤーは、必ずしもアスペクト比(ワイヤーの断面の縦と横の長さの比)が1.0ではないため、ワイヤーにねじれがある場合、このワイヤーのねじれにより、塗布量を規定するワイヤー溝の面積が不均一となるため、幅方向に塗布量が安定せず、ウエブ18の走行方向において段状の塗布厚みムラである塗布スジが発生する。

【0028】

本発明においては、このワイヤーのねじれに起因した塗布ムラの発生を抑制するため、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L(mm)が3以上であるワイヤーバーを用いる。

【0029】

[数2]

L=d2×N/(π×d1) ・・・(式1)

芯金長手方向のねじれ繰り返し幅Lを3mm以上とすることにより、芯金にワイヤーが巻かれた状態で塗布幅方向にワイヤーのねじれによるワイヤー溝の面積が極端に変化することを防止することができ、塗布後のレベリング効果で顕在化しない範囲まで、塗布スジの発生を抑制することができる。なお、芯金長手方向のねじれ繰り返し幅Lの上限は規定していないが、ワイヤーのねじれの周期Nが、芯金にワイヤーを巻回した際の始点から終点の長さとなるのが好ましい。なお、ワイヤーのねじれの周期Nはレーザー変位計により測定することができる。

【0030】

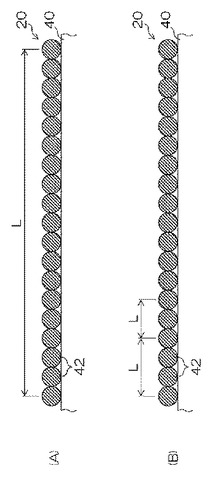

図4にワイヤーバー20の一部断面図を示す。図4(A)は、本発明のバー塗布装置に用いられるワイヤーバーであり、芯金40に巻回されたワイヤー42のねじれが一周した点でのワイヤー42が巻回された状態を示す図である。そして、図5に示すように、ワイヤー42のねじれが一周したワイヤー列が芯金長手方向に繰り返し発生したときのねじれ繰り返し幅がLになる。このような、ねじれの周期Nが長いと、ワイヤー同士で形成されるワイヤー溝の面積が、その隣のワイヤー溝の面積とで、差を小さくすることができるので、若干の塗布量の差は、塗布後のレベリング効果で、均一にすることができる。

【0031】

図4(B)は、従来のワイヤーバーの一部断面図を示す。図4(B)においては、ワイヤー42を芯金40に、2〜4周巻回すとワイヤーのねじれの周期Nが終わっている状態を示している。即ち、図5に示すねじれ繰り返し幅Lが3mm未満の場合である。このような場合、ワイヤー溝の面積が、隣り合うワイヤー溝の面積と比較し、差が大きくなるので、塗布スジが発生し、塗布膜の品質が悪化する。

【0032】

したがって、ワイヤーのねじれの周期Nを長くすることにより、図5に示すねじれ繰り返し幅Lを長くできるので、塗布スジの発生を抑制した塗布を行うことができる。

【0033】

また、ワイヤーの直径が大きくなる程、ワイヤー溝の面積が大きくなるので、ワイヤーの直径が短い場合と比較し、ワイヤーのねじれにより生じるワイヤー溝の面積の差を相対的に小さくすることができる。したがって、本発明においては、(式1)で示されるように、N/(π×d1)により、ワイヤーのねじれの周期Nが芯金を周回する回数を算出し、これにワイヤーの直径の数値をかけた芯金長手方向のねじれ繰り返し幅Lが3mm以上となるワイヤーバーを用いて塗布を行うことにより、塗布スジの発生を抑制した塗布を行うことができる。

【0034】

上記(式1)を満たすため、ワイヤー42を芯金に巻回する前にボビンに巻回されている場合、このボビンの直径が50mm以上であることが好ましく、より好ましくは100mm以上、さらに好ましくは200mm以上である。ボビンの直径を上記範囲とすることにより、ボビンに巻回された際に形成されるワイヤーのねじれの周期Nを長くすることができるので、芯金に巻回した際の芯金長手方向のねじれ繰り返し幅Lを大きくすることができ、塗布スジの発生の少ない、均一な膜厚の塗布を行うことができる。

【0035】

また、ワイヤーのねじれの周期Nを長くする方法として、芯金に巻回する前にワイヤーを変形させることにより、長くすることができる。このような方法として、予め、使用するワイヤーの径より大きい径のワイヤーを用意し、芯金に巻回す前に、切削装置を用いて目標のワイヤー径まで落とすように削りながら芯金に巻回す方法などを挙げることができる。切削装置としてはダイスなどを挙げることができる。

【0036】

また、芯金に巻回する前にワイヤーのねじれ方向を矯正することにより、ねじれの周期Nを長くすることも可能である。このような方法としては、ワイヤーを芯金に巻回す際のボビンからワイヤーを送り出す際の送り出し機を回転自在に送り出すことを可能とすることにより、ワイヤーの方向を矯正することができる。その方法としてはワイヤーを送り出した後、芯金に巻回する前にワイヤーの短辺以上長辺未満の幅を持つガイド板を通すことによりワイヤーの方向を一方向に矯正しながら芯金に巻回する方法などを挙げることができる。

【0037】

本発明において、使用される塗布液はとくに限定されるものではなく、高分子化合物の水または有機溶媒液、顔料水分散液、コロイド溶液などを利用することができる。また、塗布液に物性も特に限定されるものではないが、粘度は低い方が適しており、100cp以下、特に、50cp以下の塗布液が適している。表面張力も特に限定されないが、50dyne/cm以下が好ましい。

【0038】

また、本発明に使用されるウエブ18としては、紙、ポリマーフィルム、レジンコーティッド紙、合成紙などが包含される。ポリマーフィルムの材質は、たとえば、ポリエチレン,ポリプロピレンなどのポリオレフィン、ポリ酢酸ビニル,ポリ塩化ビニル,ポリスチレンなどのビニル重合体、6,6−ナイロン,6−ナイロンなどのポリアミド、ポリエチレンテレフタレート,ポリエチレン−2,6−ナフタレートなどのポリエステル、ポリカーボネート、ヘルローストリアセテート,セルロースダイアセテートなどのセルロースアセテートなどが使用される。またレジンコーティッド紙に用いる樹脂としては、ポリエチレンをはじめとするポリオレフィンが代表的であるが、必ずしもこれに限定されない。ウエブの厚みも特に限定されないが、0.01mm〜1.0mm程度のものが取扱い、汎用性の点から好ましい。

【0039】

ワイヤー42の材質としては金属が用いられるが、耐久性、耐摩耗性、強度などの観点からステンレス鋼が最も適している。このワイヤー42には、更に、耐摩耗性を向上させるため、表面にメッキを施すこともできる。メッキとしては、ハードクロムメッキが特に適している。

【0040】

バー受け部材22はワイヤーバー20が高速で回転するため、ワイヤーバー20との間の摩擦抵抗が小さい材質のものを選択することが好ましい。本発明に好ましく用いられるバー受け部材22の材質としては、例えば、フッ素樹脂、ポリアセタール樹脂、ポリエチレン樹脂、ポリスチレン樹脂などを挙げることができ、これらのうちでもテフロン(登録商標)、(米国DuPont社商品名)の名で知られるポリテトラフルオロエチレン、デルリン(米国DuPont社商品名)の名で知られるポリアセタール樹脂が摩擦係数、強度の点で特に好適である。更に、これらのプラスチック材料にグラスファイバー、グラファイト、二硫化モルブデンなどの充填材を添加したものを用いることができる。更には、バー受け部材22を金属材料で製作した後、その表面に前述の如きプラスチック材料をコーティングしたり、貼り付けたりして、ワイヤーバー20との間の摩擦係数を小さくさせてもよい。あるいは、各種金属材料に前述の如きプラスチック材料を含浸させたもの、例えば、アルミニウムにポリテトラフルオロエチレンを含浸させたものをバー支持部材に用いることもできる。

【0041】

本発明において、適当なビード36、38の大きさは各条件により適当な大きさを異にするが、これは塗布液の粘度などの物性、ワイヤーバー20の構造と回転速度、ウエブ18の走行速度などにより変化するので、ビード36、38の大きさ自身を規定することはさしたる意義はなく、むしろコントロールしうるこれらのパラメータをいかに選ぶかを検討するのが現実的である。これらの条件をいかに選択すべきかは、複数のパラメータが複雑にからみ合っているため、結局のところ実験により決定すべきであるが、一般的に述べると、ワイヤーバー20の回転周速度Vbとウエブ18の走行速度Vwの相対比Vb/Vwは1であることがおおく、この相対比を1とした場合、塗布におけるVwの限界速度は塗布液の粘度が小さくなる程、またバー径が小さくなる程、大きくなる傾向にあるが、粘度を下げることを目的とした塗布液の密度低下や、バーの小径化は乾燥ムラの悪化やバーの振れ回りを発生させるため、塗布液の粘度やバー径の最適な組み合わせが必要である。

【0042】

図6は、本発明のワイヤーバー塗布装置10を組み込んだ光学補償フィルムの製造ライン80である。

【0043】

光学機能フィルムの製造ライン80は、図6に示されるように、送出機82から予め配向膜が形成されたポリマーフィルム18が送り出される。次に、ポリマーフィルム18はガイドローラ84によってガイドされてラビング処理装置86に送りこまれ、ラビングローラ88は、配向膜にラビング処理が施される(ラビング処理工程)。ラビングローラ88の下流には、除塵機90が設けられており、ポリマーフィルム18の表面に付着した塵を取り除く。除塵機90の下流には本発明のバー塗布ヘッド12が設けられており、液晶ディスコティック化合物を含有する塗布液がポリマーフィルム18に塗布される(塗布工程)。塗布ヘッド12の下流には、乾燥ゾーン92、加熱ゾーン94が順次設けられており、ウエブ18上の塗布液が加熱・乾燥されて光学異方性層が形成される(乾燥工程)。更に、この下流には紫外線ランプ96が設けられており、紫外線照射により、液晶を架橋させ、所望のポリマーを形成する。これにより、光学補償フィルムが製造され、製造された光学補償フィルムは巻取機98に巻き取られる。なお、配向膜、液晶ディスコティック化合物としては、例えば、特開2008−209523号公報に記載のものを用いることができる。

【実施例】

【0044】

以下に本発明を実施例および比較例により例証するが、本発明はこれらの実施例により限定されるものではない。

【0045】

図6に示した本発明のワイヤーバー塗布装置10を組み込んだ光学補償フィルムの製造ライン80により光学補償フィルムを以下の条件で製造した。

【0046】

ウエブ18は、厚さ80μmのトリアセチルセルロース(フジタック、富士フイルム(株)製)の表面に長鎖アルキル変性ポリマーの2重量%溶液をフィルム1m2当たり25mlになるように塗布後、60℃で1分間乾燥させて配向膜用樹脂層を形成したものを使用した。このウエブ18を、送出機82から送り出すと共に10〜50m/分で搬送しながらラビング処理装置86によって配向膜用樹脂層表面にラビング処理を行って配向膜を形成した。ラビング処理におけるラビングローラ88の押し付け圧力を、配向膜樹脂層の1cm2あたり10kgf/cm2にすると共に、回転周速を5.0m/秒にした。

【0047】

そして、配向膜用樹脂層をラビング処理して得られた配向膜上に、本発明のワイヤーバー塗布装置10を使用して塗布液を塗布した。塗布液は、下記に示すディスコティック化合物TE−8のR(1)とR(2)の重量比で4:1の混合物に対し、エチレンオキサイド変性トリメチロールプロパントリアクリレート(V#360、大阪有機化学(株)製)を10質量%、セルロースアセテートブチレート(CAB531−1、イーストマンケミカル社製)を0.6質量%、光重合開始剤(イルガキュア907、日本チバガイギー(株)製)を3質量%、増感剤(カヤキュアーDET−X、日本化薬(株)製)を1質量%、添加し、最終的にその混合物に32質量%メチルエチルケトン溶液とした。その液晶性化合物を含む液に、さらにフッ素系界面活性剤(フルオロ脂肪族基含有共重合体、メガファックF780、大日本インキ(株)製)を0.3質量%添加し、塗布液とした。

【0048】

【化1】

【0049】

使用したワイヤーバーの芯金の直径、ワイヤーの径は下記表1に示すサイズのものを用い、ウエブ18を走行速度10〜50m/分で走行させながらワイヤーバー20も同速で順回転させ、バー塗布ヘッド12から塗布液をウエブ1m2当たり5ml(湿潤膜厚5μm)になるように配向膜上に塗布した。

【0050】

このバー塗布ヘッド12で塗布液が塗布されたウエブ18は、100℃に調整された乾燥ゾーン92および130℃に調整された加熱ゾーン94を通過させてネマチック層を形成した後、この配向膜および液晶性化合物相が塗布されたウエブ18を連続搬送しながら、液晶層の表面に紫外線ランプ96により紫外線を照射した。これにより、光学補償フィルムを製造した。

【0051】

(評価方法)

製造後の塗布スジを目視により確認し、評価を行った。評価レベルは、光学補償フィルムの品質評価において、製造品質レベルを充分に満たすレベルを○、製造品質を満たすレベルを△、製造品質を満たさず不合格となるレベルを×とした3段階評価を行った。結果を表1に示す。なお、表1中の芯金径はノギスまたはレーザー変位計により測定し、ワイヤー径およびワイヤーのねじれの周期はレーザー変位計により測定した。

【0052】

【表1】

【0053】

表1に示すように、芯金長手方向のねじれ繰り返し幅Lが3より小さい比較例1〜6は、塗布スジが発生しており、品質を満たしていなかった。しかしながら、芯金長手方向のねじれ繰り返し幅Lが3以上である実施例1〜3では、製造品質上フィルムを製造することができ、特に、芯金長手方向のねじれ繰り返し幅Lの数値が大きい実施例1、3において良好な品質のフィルムを製造することができた。

【図面の簡単な説明】

【0054】

【図1】本発明のバー塗布装置の側面断面図である。

【図2】本発明のバー塗布装置の一部を断面で示した斜視図である。

【図3】ワイヤーバーの説明図である。

【図4】ワイヤーバーの一部断面図である。

【図5】芯金長手方向のねじれ繰り返し幅を説明する図である。

【図6】本発明のバー塗布装置を組み込んだ光学補償シートの製造ラインの説明図である。

【符号の説明】

【0055】

10…ワイヤーバー塗布装置、12…バー塗布ヘッド、14、16…ガイドローラ、18…ポリマーフィルム、20…ワイヤーバー、22…バー受け部材、24、26…給液路、28…上流側堰部材、30…下流側堰部材、32…マニホールド、34…スロット、36…1次側ビード、38…2次側ビード、40…ワイヤーバーの芯金、42…ワイヤー、44…ワイヤー列、80…光学補償フィルムの製造ライン、82…送出機、84…ガイドローラ、86…ラビング処理装置、88…ラビングローラ、90…除塵機、92…乾燥ゾーン、94…加熱ゾーン、96…紫外線ランプ、98…巻取機

【技術分野】

【0001】

本発明は、芯金にワイヤーを密に巻回した細径な円柱状のワイヤーバーによって、連続走行するウエブに塗布液を薄膜塗布するバー塗布装置およびこれを用いた塗布方法、光学フィルムの製造方法に関する。

【背景技術】

【0002】

従来より連続走行しているウエブに塗布液を塗布する方法として、各種の方法が提案されているが、操作が容易で、かつ多大なスペースを要しないバー塗布方法が広く利用されている。しかし、バーは細長いために、ウエブやバーの僅かな振動により、ウエブの走行方向において段状の塗布厚みムラである塗布スジが発生し易く、この対策として、下記の特許文献に記載されている方法が提案されている。

【0003】

例えば、下記の特許文献1には、台座起因のスジを排除するため、バー台座のR形状を規定することが開示されている。また、特許文献2には、ウエブの擦り傷および泡発生に起因する塗布スジを防止するため、ウエブとバーのラップ角を2.5°〜30°および台座のR形状を規定する方法が開示されている。また、特許文献3には、回転ムラに伴う塗布厚みムラの発生を抑えるため、バー支持台の塗工用バーを支持する支持溝の真直度を塗工用バーの真直度と同等以上にすることにより、支持溝の真直度に起因した撓みの発生を抑えることができ、回転ムラに伴う塗布厚みムラの発生を抑えることができることが開示されている。特許文献4には、バーの真直度、たわみ量、バーとウエブの間隔を規定することにより、塗布液掻き落としを塗布幅手に均一化させることができ、バー通過後の幅手膜厚を均一化させることができることが開示されている。

【特許文献1】特開2006−8259号公報

【特許文献2】特開平9−201563号公報

【特許文献3】特開2003−175358号公報

【特許文献4】特開2001−87697号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1〜4に記載されている方法および装置は、台座、バーと受け座の真円度・真直度やワイヤーの断面積のばらつきに起因する塗布スジを対策するものであった。しかしながら、ワイヤーバー塗布においては、ワイヤーのねじれによる見かけ上のワイヤーの径変化に起因して塗布ムラも発生し、この点については特許文献1〜4においては検討がなされていなかった。

【0005】

本発明はこのような事情に鑑みてなされたものであり、芯金にワイヤーを巻回して塗布を行うバー塗布装置において、ワイヤーのねじれによる見かけ上のワイヤーの径変化に起因して発生する塗布厚みムラである塗布スジを抑制することができるワイヤーバー塗布装置およびこれを用いた塗布方法、光学フィルムの製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明の請求項1は、前記目的を達成するために、連続走行しているウエブに、芯金にワイヤーを密に巻回したワイヤーバーを用いて塗布液を塗布するワイヤーバー塗布装置において、前記ワイヤーのねじれの周期をN[mm]、芯金の直径をd1[mm]、ワイヤーの直径をd2[mm]としたとき、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L[mm]が3以上であることを特徴とするバー塗布装置を提供する。

【0007】

[数1]

L=d2×N/(π×d1) ・・・(式1)

ワイヤーバーに用いられているワイヤーの断面は、必ずしもアスペクト比が1.0ではない、つまり、ワイヤーの断面の縦、横の長さが等しくないため、ワイヤーの長手方向にねじれがある場合、ワイヤーバーの断面において、そのねじれの周期Nで、例えばワイヤーの長辺部(ワイヤーの断面の長径方向)が、芯金の長手方向と長手方向と交差する方向に繰り返されて巻かれることになる。すなわち、塗布幅方向にワイヤーの径が長辺部、短辺部と繰り返し巻かれることにより、塗布量を規定するワイヤー溝の面積が不均一になるため、塗布幅方向に塗布量が安定せず、ウエブの走行方向において段状の厚みムラである塗布スジが発生していた。

【0008】

しかしながら、このワイヤーのねじれの周期Nが、芯金にワイヤーが巻かれた状態で塗布幅方向に十分大きな周期を有するものである場合、塗布量の不均一は塗布後のレベリング効果で顕在化しないため、塗布スジは品質許容限度内に抑制することができる。

【0009】

請求項1によれば、N/(π×d1)によりワイヤーのねじれ周期Nが芯金に巻回される回数(塗布幅方向の長さ)を計算し、この値にワイヤーの直径をかけることにより、芯金長手方向のねじれ繰り返し幅Lを算出する。この芯金長手方向のねじれ繰り返し幅Lを3mm以上とすることにより、ワイヤーの周期的なねじれ起因により発生する塗布スジを抑制することができ、安定した塗布品質を得ることができる。

【0010】

なお、ワイヤーのねじれの周期とは、ワイヤーがねじれている場合、ワイヤーの断面の円周の一点がそのねじれによって断面の円周を一周するまでのワイヤーの長さのことである。

【0011】

請求項2は請求項1において、前記芯金に巻回される前のワイヤーは、ボビンに巻回されており、前記ボビンの径が50mm以上であることを特徴とする。

【0012】

芯金に巻回されるワイヤーは、ボビンに巻回されて保存されており、ワイヤーのねじれの周期Nを長くするため、ボビンの径を50mm以上とすることが好ましい。ボビンの径を50mm以上とすることにより、ボビンに巻かれているワイヤーのねじれの周期Nを長くすることができるので、ワイヤーバーとした際のワイヤーのねじれにより発生する塗布スジの発生を抑制することができる。

【0013】

請求項3は請求項1または2において、前記ワイヤーは、切削装置により削りながら前記芯金に巻回されたことを特徴とする。

【0014】

請求項3によれば、ワイヤーを切削装置により削りながら芯金に巻回しているため、ワイヤーの形状を芯金に巻回す前に変形することができるので、ねじれの周期を大きくすることができる。

【0015】

請求項4は請求項1または2において、前記芯金に巻回される前のワイヤーはボビンに巻回されており、該ワイヤーは該ボビンから回転自在に送り出され、該ワイヤーの短辺以上長辺未満の幅のガイド板を通過させ、該芯金に巻回されたことを特徴とする。

【0016】

請求項4によれば、ワイヤーをボビンから芯金に巻回す間に、ワイヤーの短辺以上長辺未満の幅のガイドを通過させているため、ワイヤーを一定の方向で芯金に巻回すことができる。したがって、ワイヤーのねじれの周期を大きくすることができる。

【0017】

本発明の請求項5は、前記目的を達成するために、請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて、走行するポリマーフィルムに塗布液を塗布することを特徴とする塗布方法を提供する。

【0018】

本発明の請求項6は、前記目的を達成するために、前記ポリマーフィルムには配向膜が形成されており、該配向膜をラビング処理するラビング処理工程と、前記ラビング処理された配向膜上に請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて液晶ディスコティック化合物を含有する塗布液を塗布する塗布工程と、前記塗布液を乾燥し、光学異方性層を形成する乾燥工程と、を有することを特徴とする光学フィルムの製造方法を提供する。

【発明の効果】

【0019】

本発明によれば、芯金長手方向のねじれ繰り返し幅Lを3mm以上としたワイヤーバーを備えるワイヤーバー塗布装置を用いて塗布を行うことにより、ワイヤーのねじれによる見かけ上のワイヤーの径変化に起因して発生する塗布スジを抑制することができるので、良好な塗布膜を得ることができる。

【発明を実施するための最良の形態】

【0020】

以下、添付図面に従って、本発明に係るワイヤーバー塗布装置の好ましい実施の形態について詳説する。

【0021】

図1は本発明の実施態様を示すワイヤーバー塗布装置の側面断面図であり、図2はバー塗布ヘッドの一部を断面で示した斜視図である。

【0022】

図1および図2に示すように、ワイヤーバー塗布装置10は、バー塗布ヘッド12を挟んでウエブ走行方向の上流側と下流側に設けられた一対のガイドローラ14、16によりウエブ18がバー塗布ヘッド12のワイヤーバー20にラップされた状態で塗布液が塗布される。

【0023】

バー塗布ヘッド12は、主として、両端が図示しない軸受により回転自在に支持されたワイヤーバー20と、そのワイヤーバー20の全長にわたって設けられ、ワイヤーバー20に撓みが生ずるのを防止すると共にワイヤーバー20への塗布液を供給する給液器としての機能を備えたバー受け部材22と、バー受け部材22との間に塗布液の給液路24、26を形成する上流側堰部材28と下流側堰部材30とで構成される。給液路24、26は、マニホールド32とスロット34とで構成され、マニホールド32に供給された塗布液がスロット34を介してウエブ18の幅方向に均一に押し出される。これにより、ワイヤーバー20に対してウエブ18の搬送方向の上流側(以下、1次側という)には1次側ビード36が形成され、下流側(以下、2次側という)には2次側ビード38が形成される。この2次側ビード38はワイヤーバー20とバー受け部材22との間に空気を巻き込まないように作用する。これら1次側と2次側のビード36、38を形成する塗布液が回転するワイヤーバー20によってピックアップされることにより、ワイヤーバー20にラップして連続走行するウエブ18に塗布される。また、給液路24、26から1次側と2次側のビード36、38に供給された塗布液のうち余剰の塗布液は堰部材28、30の外側28A、30Aを流下する。

【0024】

ワイヤーバー20の回転は、ウエブ18の走行によって従動回転する場合、駆動源を設けて回転駆動する場合の何れでも良く、また回転駆動する方向はウエブ18の走行方向と同方向への回転でも逆方向の回転でもよい。また、ワイヤーバー20の回転の周速とウエブの走行速度は異なっていても、同じ速度でも良い。なお、最も好ましい態様は、ワイヤーバー20の回転がウエブ18の走行方向と同方向であり、ワイヤーバー20の回転の周速とウエブの走行速度が同じである態様である。

【0025】

ワイヤーバー20は、特に光学補償フィルムなどの光学機能性フィルムの製造のようにウエブ18に塗布する湿潤膜厚が5〜15μmの薄膜塗布には、塗布量を精度良く制御し易く、精密塗布を行うことができる。

【0026】

ワイヤーバー20は、図3に示すように、円柱状の芯金40の表面に、ワイヤー42を密に巻回してワイヤー列44を形成することで作成される。好ましい芯金のサイズとしては、直径φ3〜20mmが好ましく、より好ましくは直径φ4〜15mm、さらに好ましくは、直径φ4〜10mmである。また、ワイヤーの直径はφ0.01〜1.0mmであることが好ましく、より好ましくは直径0.06〜0.4mm、さらに好ましくは0.06〜0.2mmである。なお、本発明においてワイヤーの直径とは、ワイヤー断面に対する内接円/外接円各々の直径の平均値のことである。また、芯金の直径はノギスまたはレーザー変位計により測定することができ、ワイヤー径はレーザー変位計により測定することが可能である。

【0027】

また、通常、このようなワイヤーバーに用いられるワイヤーは、必ずしもアスペクト比(ワイヤーの断面の縦と横の長さの比)が1.0ではないため、ワイヤーにねじれがある場合、このワイヤーのねじれにより、塗布量を規定するワイヤー溝の面積が不均一となるため、幅方向に塗布量が安定せず、ウエブ18の走行方向において段状の塗布厚みムラである塗布スジが発生する。

【0028】

本発明においては、このワイヤーのねじれに起因した塗布ムラの発生を抑制するため、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L(mm)が3以上であるワイヤーバーを用いる。

【0029】

[数2]

L=d2×N/(π×d1) ・・・(式1)

芯金長手方向のねじれ繰り返し幅Lを3mm以上とすることにより、芯金にワイヤーが巻かれた状態で塗布幅方向にワイヤーのねじれによるワイヤー溝の面積が極端に変化することを防止することができ、塗布後のレベリング効果で顕在化しない範囲まで、塗布スジの発生を抑制することができる。なお、芯金長手方向のねじれ繰り返し幅Lの上限は規定していないが、ワイヤーのねじれの周期Nが、芯金にワイヤーを巻回した際の始点から終点の長さとなるのが好ましい。なお、ワイヤーのねじれの周期Nはレーザー変位計により測定することができる。

【0030】

図4にワイヤーバー20の一部断面図を示す。図4(A)は、本発明のバー塗布装置に用いられるワイヤーバーであり、芯金40に巻回されたワイヤー42のねじれが一周した点でのワイヤー42が巻回された状態を示す図である。そして、図5に示すように、ワイヤー42のねじれが一周したワイヤー列が芯金長手方向に繰り返し発生したときのねじれ繰り返し幅がLになる。このような、ねじれの周期Nが長いと、ワイヤー同士で形成されるワイヤー溝の面積が、その隣のワイヤー溝の面積とで、差を小さくすることができるので、若干の塗布量の差は、塗布後のレベリング効果で、均一にすることができる。

【0031】

図4(B)は、従来のワイヤーバーの一部断面図を示す。図4(B)においては、ワイヤー42を芯金40に、2〜4周巻回すとワイヤーのねじれの周期Nが終わっている状態を示している。即ち、図5に示すねじれ繰り返し幅Lが3mm未満の場合である。このような場合、ワイヤー溝の面積が、隣り合うワイヤー溝の面積と比較し、差が大きくなるので、塗布スジが発生し、塗布膜の品質が悪化する。

【0032】

したがって、ワイヤーのねじれの周期Nを長くすることにより、図5に示すねじれ繰り返し幅Lを長くできるので、塗布スジの発生を抑制した塗布を行うことができる。

【0033】

また、ワイヤーの直径が大きくなる程、ワイヤー溝の面積が大きくなるので、ワイヤーの直径が短い場合と比較し、ワイヤーのねじれにより生じるワイヤー溝の面積の差を相対的に小さくすることができる。したがって、本発明においては、(式1)で示されるように、N/(π×d1)により、ワイヤーのねじれの周期Nが芯金を周回する回数を算出し、これにワイヤーの直径の数値をかけた芯金長手方向のねじれ繰り返し幅Lが3mm以上となるワイヤーバーを用いて塗布を行うことにより、塗布スジの発生を抑制した塗布を行うことができる。

【0034】

上記(式1)を満たすため、ワイヤー42を芯金に巻回する前にボビンに巻回されている場合、このボビンの直径が50mm以上であることが好ましく、より好ましくは100mm以上、さらに好ましくは200mm以上である。ボビンの直径を上記範囲とすることにより、ボビンに巻回された際に形成されるワイヤーのねじれの周期Nを長くすることができるので、芯金に巻回した際の芯金長手方向のねじれ繰り返し幅Lを大きくすることができ、塗布スジの発生の少ない、均一な膜厚の塗布を行うことができる。

【0035】

また、ワイヤーのねじれの周期Nを長くする方法として、芯金に巻回する前にワイヤーを変形させることにより、長くすることができる。このような方法として、予め、使用するワイヤーの径より大きい径のワイヤーを用意し、芯金に巻回す前に、切削装置を用いて目標のワイヤー径まで落とすように削りながら芯金に巻回す方法などを挙げることができる。切削装置としてはダイスなどを挙げることができる。

【0036】

また、芯金に巻回する前にワイヤーのねじれ方向を矯正することにより、ねじれの周期Nを長くすることも可能である。このような方法としては、ワイヤーを芯金に巻回す際のボビンからワイヤーを送り出す際の送り出し機を回転自在に送り出すことを可能とすることにより、ワイヤーの方向を矯正することができる。その方法としてはワイヤーを送り出した後、芯金に巻回する前にワイヤーの短辺以上長辺未満の幅を持つガイド板を通すことによりワイヤーの方向を一方向に矯正しながら芯金に巻回する方法などを挙げることができる。

【0037】

本発明において、使用される塗布液はとくに限定されるものではなく、高分子化合物の水または有機溶媒液、顔料水分散液、コロイド溶液などを利用することができる。また、塗布液に物性も特に限定されるものではないが、粘度は低い方が適しており、100cp以下、特に、50cp以下の塗布液が適している。表面張力も特に限定されないが、50dyne/cm以下が好ましい。

【0038】

また、本発明に使用されるウエブ18としては、紙、ポリマーフィルム、レジンコーティッド紙、合成紙などが包含される。ポリマーフィルムの材質は、たとえば、ポリエチレン,ポリプロピレンなどのポリオレフィン、ポリ酢酸ビニル,ポリ塩化ビニル,ポリスチレンなどのビニル重合体、6,6−ナイロン,6−ナイロンなどのポリアミド、ポリエチレンテレフタレート,ポリエチレン−2,6−ナフタレートなどのポリエステル、ポリカーボネート、ヘルローストリアセテート,セルロースダイアセテートなどのセルロースアセテートなどが使用される。またレジンコーティッド紙に用いる樹脂としては、ポリエチレンをはじめとするポリオレフィンが代表的であるが、必ずしもこれに限定されない。ウエブの厚みも特に限定されないが、0.01mm〜1.0mm程度のものが取扱い、汎用性の点から好ましい。

【0039】

ワイヤー42の材質としては金属が用いられるが、耐久性、耐摩耗性、強度などの観点からステンレス鋼が最も適している。このワイヤー42には、更に、耐摩耗性を向上させるため、表面にメッキを施すこともできる。メッキとしては、ハードクロムメッキが特に適している。

【0040】

バー受け部材22はワイヤーバー20が高速で回転するため、ワイヤーバー20との間の摩擦抵抗が小さい材質のものを選択することが好ましい。本発明に好ましく用いられるバー受け部材22の材質としては、例えば、フッ素樹脂、ポリアセタール樹脂、ポリエチレン樹脂、ポリスチレン樹脂などを挙げることができ、これらのうちでもテフロン(登録商標)、(米国DuPont社商品名)の名で知られるポリテトラフルオロエチレン、デルリン(米国DuPont社商品名)の名で知られるポリアセタール樹脂が摩擦係数、強度の点で特に好適である。更に、これらのプラスチック材料にグラスファイバー、グラファイト、二硫化モルブデンなどの充填材を添加したものを用いることができる。更には、バー受け部材22を金属材料で製作した後、その表面に前述の如きプラスチック材料をコーティングしたり、貼り付けたりして、ワイヤーバー20との間の摩擦係数を小さくさせてもよい。あるいは、各種金属材料に前述の如きプラスチック材料を含浸させたもの、例えば、アルミニウムにポリテトラフルオロエチレンを含浸させたものをバー支持部材に用いることもできる。

【0041】

本発明において、適当なビード36、38の大きさは各条件により適当な大きさを異にするが、これは塗布液の粘度などの物性、ワイヤーバー20の構造と回転速度、ウエブ18の走行速度などにより変化するので、ビード36、38の大きさ自身を規定することはさしたる意義はなく、むしろコントロールしうるこれらのパラメータをいかに選ぶかを検討するのが現実的である。これらの条件をいかに選択すべきかは、複数のパラメータが複雑にからみ合っているため、結局のところ実験により決定すべきであるが、一般的に述べると、ワイヤーバー20の回転周速度Vbとウエブ18の走行速度Vwの相対比Vb/Vwは1であることがおおく、この相対比を1とした場合、塗布におけるVwの限界速度は塗布液の粘度が小さくなる程、またバー径が小さくなる程、大きくなる傾向にあるが、粘度を下げることを目的とした塗布液の密度低下や、バーの小径化は乾燥ムラの悪化やバーの振れ回りを発生させるため、塗布液の粘度やバー径の最適な組み合わせが必要である。

【0042】

図6は、本発明のワイヤーバー塗布装置10を組み込んだ光学補償フィルムの製造ライン80である。

【0043】

光学機能フィルムの製造ライン80は、図6に示されるように、送出機82から予め配向膜が形成されたポリマーフィルム18が送り出される。次に、ポリマーフィルム18はガイドローラ84によってガイドされてラビング処理装置86に送りこまれ、ラビングローラ88は、配向膜にラビング処理が施される(ラビング処理工程)。ラビングローラ88の下流には、除塵機90が設けられており、ポリマーフィルム18の表面に付着した塵を取り除く。除塵機90の下流には本発明のバー塗布ヘッド12が設けられており、液晶ディスコティック化合物を含有する塗布液がポリマーフィルム18に塗布される(塗布工程)。塗布ヘッド12の下流には、乾燥ゾーン92、加熱ゾーン94が順次設けられており、ウエブ18上の塗布液が加熱・乾燥されて光学異方性層が形成される(乾燥工程)。更に、この下流には紫外線ランプ96が設けられており、紫外線照射により、液晶を架橋させ、所望のポリマーを形成する。これにより、光学補償フィルムが製造され、製造された光学補償フィルムは巻取機98に巻き取られる。なお、配向膜、液晶ディスコティック化合物としては、例えば、特開2008−209523号公報に記載のものを用いることができる。

【実施例】

【0044】

以下に本発明を実施例および比較例により例証するが、本発明はこれらの実施例により限定されるものではない。

【0045】

図6に示した本発明のワイヤーバー塗布装置10を組み込んだ光学補償フィルムの製造ライン80により光学補償フィルムを以下の条件で製造した。

【0046】

ウエブ18は、厚さ80μmのトリアセチルセルロース(フジタック、富士フイルム(株)製)の表面に長鎖アルキル変性ポリマーの2重量%溶液をフィルム1m2当たり25mlになるように塗布後、60℃で1分間乾燥させて配向膜用樹脂層を形成したものを使用した。このウエブ18を、送出機82から送り出すと共に10〜50m/分で搬送しながらラビング処理装置86によって配向膜用樹脂層表面にラビング処理を行って配向膜を形成した。ラビング処理におけるラビングローラ88の押し付け圧力を、配向膜樹脂層の1cm2あたり10kgf/cm2にすると共に、回転周速を5.0m/秒にした。

【0047】

そして、配向膜用樹脂層をラビング処理して得られた配向膜上に、本発明のワイヤーバー塗布装置10を使用して塗布液を塗布した。塗布液は、下記に示すディスコティック化合物TE−8のR(1)とR(2)の重量比で4:1の混合物に対し、エチレンオキサイド変性トリメチロールプロパントリアクリレート(V#360、大阪有機化学(株)製)を10質量%、セルロースアセテートブチレート(CAB531−1、イーストマンケミカル社製)を0.6質量%、光重合開始剤(イルガキュア907、日本チバガイギー(株)製)を3質量%、増感剤(カヤキュアーDET−X、日本化薬(株)製)を1質量%、添加し、最終的にその混合物に32質量%メチルエチルケトン溶液とした。その液晶性化合物を含む液に、さらにフッ素系界面活性剤(フルオロ脂肪族基含有共重合体、メガファックF780、大日本インキ(株)製)を0.3質量%添加し、塗布液とした。

【0048】

【化1】

【0049】

使用したワイヤーバーの芯金の直径、ワイヤーの径は下記表1に示すサイズのものを用い、ウエブ18を走行速度10〜50m/分で走行させながらワイヤーバー20も同速で順回転させ、バー塗布ヘッド12から塗布液をウエブ1m2当たり5ml(湿潤膜厚5μm)になるように配向膜上に塗布した。

【0050】

このバー塗布ヘッド12で塗布液が塗布されたウエブ18は、100℃に調整された乾燥ゾーン92および130℃に調整された加熱ゾーン94を通過させてネマチック層を形成した後、この配向膜および液晶性化合物相が塗布されたウエブ18を連続搬送しながら、液晶層の表面に紫外線ランプ96により紫外線を照射した。これにより、光学補償フィルムを製造した。

【0051】

(評価方法)

製造後の塗布スジを目視により確認し、評価を行った。評価レベルは、光学補償フィルムの品質評価において、製造品質レベルを充分に満たすレベルを○、製造品質を満たすレベルを△、製造品質を満たさず不合格となるレベルを×とした3段階評価を行った。結果を表1に示す。なお、表1中の芯金径はノギスまたはレーザー変位計により測定し、ワイヤー径およびワイヤーのねじれの周期はレーザー変位計により測定した。

【0052】

【表1】

【0053】

表1に示すように、芯金長手方向のねじれ繰り返し幅Lが3より小さい比較例1〜6は、塗布スジが発生しており、品質を満たしていなかった。しかしながら、芯金長手方向のねじれ繰り返し幅Lが3以上である実施例1〜3では、製造品質上フィルムを製造することができ、特に、芯金長手方向のねじれ繰り返し幅Lの数値が大きい実施例1、3において良好な品質のフィルムを製造することができた。

【図面の簡単な説明】

【0054】

【図1】本発明のバー塗布装置の側面断面図である。

【図2】本発明のバー塗布装置の一部を断面で示した斜視図である。

【図3】ワイヤーバーの説明図である。

【図4】ワイヤーバーの一部断面図である。

【図5】芯金長手方向のねじれ繰り返し幅を説明する図である。

【図6】本発明のバー塗布装置を組み込んだ光学補償シートの製造ラインの説明図である。

【符号の説明】

【0055】

10…ワイヤーバー塗布装置、12…バー塗布ヘッド、14、16…ガイドローラ、18…ポリマーフィルム、20…ワイヤーバー、22…バー受け部材、24、26…給液路、28…上流側堰部材、30…下流側堰部材、32…マニホールド、34…スロット、36…1次側ビード、38…2次側ビード、40…ワイヤーバーの芯金、42…ワイヤー、44…ワイヤー列、80…光学補償フィルムの製造ライン、82…送出機、84…ガイドローラ、86…ラビング処理装置、88…ラビングローラ、90…除塵機、92…乾燥ゾーン、94…加熱ゾーン、96…紫外線ランプ、98…巻取機

【特許請求の範囲】

【請求項1】

連続走行しているウエブに、芯金にワイヤーを密に巻回したワイヤーバーを用いて塗布液を塗布するワイヤーバー塗布装置において、

前記ワイヤーのねじれの周期をN[mm]、芯金の直径をd1[mm]、ワイヤーの直径をd2[mm]としたとき、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L[mm]が3以上であることを特徴とするワイヤーバー塗布装置。

[数1]

L=d2×N/(π×d1) ・・・(式1)

【請求項2】

前記芯金に巻回される前のワイヤーは、ボビンに巻回されており、前記ボビンの径が50mm以上であることを特徴とする請求項1に記載のワイヤーバー塗布装置。

【請求項3】

前記ワイヤーは、切削装置により削りながら前記芯金に巻回されたことを特徴とする請求項1または2に記載のワイヤーバー塗布装置。

【請求項4】

前記芯金に巻回される前のワイヤーはボビンに巻回されており、該ワイヤーは該ボビンから回転自在に送り出され、該ワイヤーの短辺以上長辺未満の幅のガイド板を通過させ、該芯金に巻回されたことを特徴とする請求項1または2に記載のワイヤーバー塗布装置。

【請求項5】

請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて、走行するポリマーフィルムに塗布液を塗布することを特徴とする塗布方法。

【請求項6】

前記ポリマーフィルムには配向膜が形成されており、該配向膜をラビング処理するラビング処理工程と、

前記ラビング処理された配向膜上に請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて液晶ディスコティック化合物を含有する塗布液を塗布する塗布工程と、

前記塗布液を乾燥し、光学異方性層を形成する乾燥工程と、を有することを特徴とする光学フィルムの製造方法。

【請求項1】

連続走行しているウエブに、芯金にワイヤーを密に巻回したワイヤーバーを用いて塗布液を塗布するワイヤーバー塗布装置において、

前記ワイヤーのねじれの周期をN[mm]、芯金の直径をd1[mm]、ワイヤーの直径をd2[mm]としたとき、下記の(式1)で表わされる芯金長手方向のねじれ繰り返し幅L[mm]が3以上であることを特徴とするワイヤーバー塗布装置。

[数1]

L=d2×N/(π×d1) ・・・(式1)

【請求項2】

前記芯金に巻回される前のワイヤーは、ボビンに巻回されており、前記ボビンの径が50mm以上であることを特徴とする請求項1に記載のワイヤーバー塗布装置。

【請求項3】

前記ワイヤーは、切削装置により削りながら前記芯金に巻回されたことを特徴とする請求項1または2に記載のワイヤーバー塗布装置。

【請求項4】

前記芯金に巻回される前のワイヤーはボビンに巻回されており、該ワイヤーは該ボビンから回転自在に送り出され、該ワイヤーの短辺以上長辺未満の幅のガイド板を通過させ、該芯金に巻回されたことを特徴とする請求項1または2に記載のワイヤーバー塗布装置。

【請求項5】

請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて、走行するポリマーフィルムに塗布液を塗布することを特徴とする塗布方法。

【請求項6】

前記ポリマーフィルムには配向膜が形成されており、該配向膜をラビング処理するラビング処理工程と、

前記ラビング処理された配向膜上に請求項1から4いずれかに記載のワイヤーバー塗布装置を用いて液晶ディスコティック化合物を含有する塗布液を塗布する塗布工程と、

前記塗布液を乾燥し、光学異方性層を形成する乾燥工程と、を有することを特徴とする光学フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−158622(P2010−158622A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−2568(P2009−2568)

【出願日】平成21年1月8日(2009.1.8)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月8日(2009.1.8)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]