ワイヤーボンディング構造

【課題】 発光装置等における素子と配線パターンとを接続するワイヤーの断線が起き難いワイヤーボンディング構造を提供することにある。

【解決手段】 このワイヤーボンディング構造のワイヤー17,18は、発光素子15から発光素子近傍の基板11の表面に接近した位置まで垂れ下がる降下部17a,18aと、この降下部の先端から基板11の表面近くで且つ基板11の表面に沿って延伸する延伸部17b,18bを有している。このため、封止樹脂19の上部に位置する部分が減り、ワイヤー17,18は封止樹脂19の変形による影響を受けにくくなる。また、延伸部17b,18bは、封止樹脂11の変形が最も少ない下部内に位置しているので、ワイヤー17,18が動くことを防いでいる。

【解決手段】 このワイヤーボンディング構造のワイヤー17,18は、発光素子15から発光素子近傍の基板11の表面に接近した位置まで垂れ下がる降下部17a,18aと、この降下部の先端から基板11の表面近くで且つ基板11の表面に沿って延伸する延伸部17b,18bを有している。このため、封止樹脂19の上部に位置する部分が減り、ワイヤー17,18は封止樹脂19の変形による影響を受けにくくなる。また、延伸部17b,18bは、封止樹脂11の変形が最も少ない下部内に位置しているので、ワイヤー17,18が動くことを防いでいる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯用電子機器の照明やバックライト等に使用する発光装置等における基板上に取り付けられた素子と配線パターンとを接続するワイヤーボンディング構造に関するものである。

【背景技術】

【0002】

従来、LED等の発光装置では、大きく山形状あるいは放物線状にワイヤーを張るワイヤーボンディングにより、基板上の発光素子と配線パターンとを接続していた。このように大きく山形状等にワイヤーを張るワイヤーボンディングは、ワイヤーのたるみ又はワイヤーの変形によるショートを防ぐことを目的として高くワイヤーを引き上げて張っており、同じ目的で、ワイヤーを下から支えてたるみを防ぐもの等も提案されていた(例えば、特許文献1参照)。

【0003】

しかしながら、ワイヤーの変形によるショートや断線は、その多くが素子とワイヤーを封止する封止樹脂の膨張と収縮に起因するものであることが確認されている。図15に示すように、基板1の表面上に取り付けられた発光素子2は、大きな山形状あるいは放物線状をなすワイヤー3により基板上の配線パターンに接続されている。この発光素子2とワイヤー3は、エポキシ樹脂等の封止樹脂4によって封止されている。この封止樹脂4は、その下部が基板1に密着していて変形が制限されているため、周囲の温度変化に応じて下部より上部が大きく膨張、収縮して変形する。即ち、この封止樹脂4は、温度が上昇すると膨張して上面が凸状に膨れ上がると共に側面上方が外側に傾き(図15中、二点鎖線4A)、温度が下降すると収縮して上面が内側に下がると共に側面上方が内側に傾くことになる(図15中、二点鎖線4B)。

【0004】

このように封止樹脂4の上部が大きく膨張、収縮して変形すると、封止樹脂4の上部内に位置するワイヤー3に大きなストレスがかかることになる。特に、このワイヤー3は、前述したように、大きく山形状あるいは放物線状をなすように形成されていたため、変形量が大きい封止樹脂4の上部にワイヤー3の大半が位置することになっていた。従って、封止樹脂4の上部が大きく変形すると、ワイヤー3は大きく動かされて、変形、断線が生じる可能性が高くなるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−102224号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、上記従来技術の問題点を解決し、発光装置等における素子と配線パターンとを接続するワイヤーの断線が起き難いワイヤーボンディング構造を提供することにある。

【課題を解決するための手段】

【0007】

本発明のワイヤーボンディング構造は、基板上に取り付けられた素子のファースト電極と前記基板上に形成されたセカンド電極とをワイヤーにより接続し且つ封止樹脂で封止されるワイヤーボンディング構造であって、前記ワイヤーが、前記素子のファースト電極から前記素子近傍の前記基板の表面に接近する位置まで垂れ下がる降下部と、この降下部の先端から前記基板の表面に沿って延伸して前記セカンド電極に接続される延伸部とを有している。このワイヤーボンディング構造における前記素子は、前記基板のダイボンド電極上にダイボンディングされ、前記ダイボンド電極と前記セカンド電極との間に延伸部が配置されている。

【0008】

また、このワイヤーボンディング構造における前記セカンド電極には、前記延伸部に適合する位置に切欠き又は孔からなる凹欠部が設けられている。また、このワイヤーボンディング構造における前記ダイボンド電極には、前記延伸部に適合する位置に切欠きからなる凹欠部が設けられている。

【発明の効果】

【0009】

本発明のワイヤーボンディング構造では、ワイヤーに素子から基板の表面に接近した位置まで垂れ下がる降下部を設けることで、封止樹脂の上部に位置する部分を減らしている。その結果、ワイヤーは封止樹脂の変形による影響を受けにくくなり、ファーストボンディング付近の断線を防ぐことができる。また、ワイヤーは、基板の表面近傍で且つ基板の表面に沿って延伸する延伸部を有し、この延伸部が基板上のセカンド電極に接続されるので、封止樹脂の変形が最も少ない下部内にワイヤーを位置させてワイヤーが動くことを防ぎ、セカンドボンディング付近の断線を防ぐことができる。このように、本発明のワイヤーボンディング構造は、ワイヤーボンディングの信頼性を高めることができる。

【0010】

また、セカンド電極とダイボンド電極に、ワイヤーの延伸部に適合する凹欠部を設けているので、ワイヤーの延伸部をより基板表面に近付けて且つ長く基板の表面に沿って配置し易くすることができる。

【0011】

更に、この凹欠部を設けることで、封止樹脂と基板とが密着する部分の形状が入り組んで封止樹脂の変形による動きをより制限することができ、凹欠部周辺での断線が更に起きにくい状態にすることができる。

【図面の簡単な説明】

【0012】

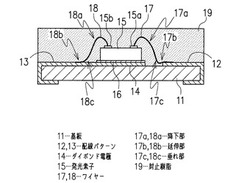

【図1】本発明の一実施例に係るワイヤーボンディング構造を示す発光装置の平面図である。

【図2】図1のA−A線断面図である。

【図3】図1に示したワイヤーボンディング構造の一部変更例を示す発光装置の平面図である。

【図4】図3のB−B線断面図である。

【図5】ワイヤーボンディングを施すキャピラリ先端を示す断面図である。

【図6】ファーストボンディング直前のキャピラリ先端を示す断面図である。

【図7】発光素子にファーストボンディングしたときの状態を示すキャピラリ先端の断面図である。

【図8】図7に示すキャピラリ先端の拡大断面図である。

【図9】発光素子からワイヤーを立ち上げたときの状態を示すキャピラリ先端の断面図である。

【図10】従来の形状にワイヤーを張ったときの状態を示すワイヤーの側面図である。

【図11】ワイヤーに降下部を形成した状態を示すワイヤーの側面図である。

【図12】図11に示す降下部の先端から基板に沿って延伸する延伸部を形成した状態を示すワイヤーの側面図である。

【図13】基板上の配線パターンにセカンドボンディングしたときの状態を示すキャピラリ先端の断面図である。

【図14】基板側にファーストボンディングした後、素子側にセカンドボンディングする場合のワイヤー形状を示す側面図である。

【図15】発光素子とワイヤーを封止する封止樹脂の膨張、収縮による変形の状態を示す側面図である。

【発明を実施するための形態】

【0013】

図1及び図2は本発明の一実施例に係るワイヤーボンディング構造を示す発光装置の平面図と断面図である。なお、本実施例においては、LED等の発光装置を例にとって説明する。11はセラミックまたは有機材料等からなる基板である。この基板11の表面にはワイヤーボンディング時にセカンド電極となる一対の配線パターン12,13がメッキ、印刷等によって形成されている。また、基板11の表面中央にはダイボンド電極14が形成されている。なお、本実施例におけるダイボンド電極14は、配線パターン13と一連に形成されている。

【0014】

15はワイヤーボンディングで配線パターン12,13に接続される素子としての発光素子である。本実施例における発光素子15は、上面に、ワイヤーボンディング時にファースト電極となる電極15a,15bがあり、絶縁性を有するダイボンド用樹脂16によってダイボンド電極14上にダイボンディングされている。

【0015】

17,18は発光素子15と配線パターン12,13をそれぞれワイヤーボンディングすることにより接続する金線等からなるワイヤーである。このワイヤー17,18は、それぞれ発光素子15の上面の電極15a,15bに接続された一端から立ち上がり、そこから発光素子15近傍の基板11の表面に接近する位置まで垂れ下がるように張った降下部17a,18aを備えている。また、ワイヤー17,18は、発光素子15近傍の基板11の表面に接近した降下部17a,18aの先端から基板11の表面に沿ってそれぞれ配線パターン12,13が形成されている方向へ延伸して他端が配線パターン12,13にそれぞれ接続される延伸部17b,18bを有しており、この延伸部17b,18bに続く降下部17a,18aの先端部分にはワイヤー17,18が弛みを持った状態の垂れ部17c,18cが作られている。このワイヤー17,18の形成及び形状の詳細については、図5乃至図13を用いて後述する。

【0016】

19はエポキシ樹脂、シリコーン樹脂等からなる封止樹脂である。この封止樹脂19は、発光素子15及びワイヤー17,18を封止して基板11の表面に密着している。

【0017】

上記構成からなるワイヤーボンディング構造を備えた発光装置では、ワイヤー17,18が発光素子15の上面から急降下するように垂れ下がると共に基板11に沿って延伸する形状に形成されている。これにより、ワイヤー17,18は、その殆どが封止樹脂19の下部に位置することになり、膨張、収縮によって封止樹脂19の上部が大きく変形しても、その影響を受けて大きく動き、断線することがない。

【0018】

特に、ワイヤー17,18の延伸部17b,18bは、基板11の表面近傍をその表面に沿って延伸するため、封止樹脂19が最も変形し難い部分に位置することになる。その結果、ワイヤー17,18は大きく動くことがなくなり、断線することがなくなる。

【0019】

図3及び図4は図1に示すワイヤーボンディング構造の一部変更例を示す発光装置の平面図と断面図である。このワイヤーボンディング構造を備えた発光装置においては、セカンド電極としての配線パターン12,13に半円状の切欠き又は円孔からなる凹欠部12a,13aを設けている。凹欠部12a,13aは、ワイヤー17,18の延伸部17b,18bに適合するように、延伸部17b,18bに相対する位置に設けられている。

【0020】

このように凹欠部12a,13aを設けると、ワイヤー17,18の延伸部17b,18bを基板11の表面により近付けることができると共に、その状態のままより長く延伸させることができるようになる。その結果、膨張、収縮による変形が最も少ない封止樹脂19の底部付近に、ワイヤー17,18の大部分を配置することができ、ワイヤー17,18の動きを抑えて断線を防ぐことができる。

【0021】

このような凹欠部は、ワイヤー17とダイボンド電極14との接触を防ぐために、ダイボンド電極14におけるワイヤー17の延伸部17bに相対する部分にも切欠きからなる凹欠部14aを設けることが望ましい。

【0022】

次に、図5乃至図13に基づいて、ワイヤーボンディングによるワイヤー17,18の形成を説明する。20はワイヤーボンディング用のキャピラリであり、その中央にワイヤー17,18となる約10〜30μmの線径の金線21が挿通されている。

【0023】

はじめに、キャピラリ20から適宜引き出された金線21の先端にロッド23を近付けて超音波、放電等を加えることで、図6に示すようなボール22を形成する。本実施例におけるボール22は約100μmの直径を有する。上記のように形成したボール22は、図7に示すように、発光素子15の上面にある電極15aに、キャピラリ20の先端で加圧され且つ超音波等を加えることで無理なくつぶされて接合される。図8に示すように、キャピラリ20の先端でつぶされたボール22は、発光素子15の電極15aに密着してファーストボンディングされる。

【0024】

その後、図9に示すように、キャピラリ20は上昇し、配線パターン12の方向へ移動する。このときに、従来のワイヤーボンディングでは、図10に示すように、大きく山形状又は放物線状に金線21を引き出してセカンドボンディング位置に接続していたが、本実施例では図11に示すように、ファーストボンディング位置から上昇したキャピラリ20は、直ぐに発光素子15近傍の基板11の表面に向かって急降下し、引き出された金線21がファーストボンディング位置から垂れ下がって降下部17aを形成する。そして、発光素子15近傍の基板11の表面近傍にキャピラリ20が達すると、図12に示すようにキャピラリ20は基板11の表面に沿って配線パターン12の方向へ移動し、このときに金線21が降下部17aの先端から垂れ部17cを作った状態で基板の表面に沿って延びて延伸部17bを形成する。

【0025】

配線パターン12のセカンドボンディング位置にキャピラリ20が達すると、図13に示すように、キャピラリ20の先端で金線21を加圧しながら超音波等を加えることで金線21を配線パターン12に接合してセカンドボンディングを行なう。このときに、キャピラリ20をスライドさせる等により、キャピラリ20の先端と配線パターン12との間に挟んだ金線21を切断する。

【0026】

上記のようなワイヤーボンディングを、発光素子15の電極15bと配線パターン13との接続にも同様に行なうことで、発光素子15を配線パターン12,13にそれぞれワイヤーボンディングする。

【0027】

上記のように、本実施例におけるワイヤー17,18は、降下部17a,18aによって、できる限り封止樹脂19の下部にワイヤー17,18を引き込み、延伸部17b,18bによって封止樹脂19の最も変形が少ない部分でワイヤー17,18を延伸させて接続している。このため、図10に示すような従来のワイヤー形状に比べて、封止樹脂19の膨張、収縮による変形の影響を受け難く、断線を防止することができる。

【0028】

なお、図14に示すように、基板11上の配線パターン12,13にファーストボンディングした後、発光素子15の電極15a,15bにセカンドボンディングすることも従来行なわれており、このようにワイヤーボンディングすると、発光素子15の高さにまでワイヤー17の高さを抑えることが可能である。しかし、ファーストボンディング時に立ち上げたワイヤー17を更に高所へ引き上げると共にワイヤー17が低い位置から発光素子15に近付くとワイヤー17が発光素子15に接触する危険性もあるため、ワイヤー17を基板11の表面に近付けたり、基板11の表面に沿って延伸させることは極めて難しくなる。

【0029】

また、発光素子15にセカンドボンディングすると、キャピラリ20の圧力や熱等が発光素子15に直接加わるため、発光素子15が破損することもあり、好ましいものではない。

【0030】

このため、本実施例においては、発光素子15側にファーストボンディングを施し、基板11側にセカンドボンディングを施すことで、降下部17a,18aと延伸部17b,18bを有するワイヤー17,18の形状を形成している。

【符号の説明】

【0031】

11 基板

12,13 配線パターン

12a,13a,14a 凹欠部

14 ダイボンド電極

15 発光素子

15a,15b 電極

16 ダイボンド用樹脂

17,18 ワイヤー

17a,18a 降下部

17b,18b 延伸部

17c,18c 垂れ部

19 封止樹脂

20 キャピラリ

21 金線

22 ボール

23 ロッド

【技術分野】

【0001】

本発明は、携帯用電子機器の照明やバックライト等に使用する発光装置等における基板上に取り付けられた素子と配線パターンとを接続するワイヤーボンディング構造に関するものである。

【背景技術】

【0002】

従来、LED等の発光装置では、大きく山形状あるいは放物線状にワイヤーを張るワイヤーボンディングにより、基板上の発光素子と配線パターンとを接続していた。このように大きく山形状等にワイヤーを張るワイヤーボンディングは、ワイヤーのたるみ又はワイヤーの変形によるショートを防ぐことを目的として高くワイヤーを引き上げて張っており、同じ目的で、ワイヤーを下から支えてたるみを防ぐもの等も提案されていた(例えば、特許文献1参照)。

【0003】

しかしながら、ワイヤーの変形によるショートや断線は、その多くが素子とワイヤーを封止する封止樹脂の膨張と収縮に起因するものであることが確認されている。図15に示すように、基板1の表面上に取り付けられた発光素子2は、大きな山形状あるいは放物線状をなすワイヤー3により基板上の配線パターンに接続されている。この発光素子2とワイヤー3は、エポキシ樹脂等の封止樹脂4によって封止されている。この封止樹脂4は、その下部が基板1に密着していて変形が制限されているため、周囲の温度変化に応じて下部より上部が大きく膨張、収縮して変形する。即ち、この封止樹脂4は、温度が上昇すると膨張して上面が凸状に膨れ上がると共に側面上方が外側に傾き(図15中、二点鎖線4A)、温度が下降すると収縮して上面が内側に下がると共に側面上方が内側に傾くことになる(図15中、二点鎖線4B)。

【0004】

このように封止樹脂4の上部が大きく膨張、収縮して変形すると、封止樹脂4の上部内に位置するワイヤー3に大きなストレスがかかることになる。特に、このワイヤー3は、前述したように、大きく山形状あるいは放物線状をなすように形成されていたため、変形量が大きい封止樹脂4の上部にワイヤー3の大半が位置することになっていた。従って、封止樹脂4の上部が大きく変形すると、ワイヤー3は大きく動かされて、変形、断線が生じる可能性が高くなるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−102224号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、上記従来技術の問題点を解決し、発光装置等における素子と配線パターンとを接続するワイヤーの断線が起き難いワイヤーボンディング構造を提供することにある。

【課題を解決するための手段】

【0007】

本発明のワイヤーボンディング構造は、基板上に取り付けられた素子のファースト電極と前記基板上に形成されたセカンド電極とをワイヤーにより接続し且つ封止樹脂で封止されるワイヤーボンディング構造であって、前記ワイヤーが、前記素子のファースト電極から前記素子近傍の前記基板の表面に接近する位置まで垂れ下がる降下部と、この降下部の先端から前記基板の表面に沿って延伸して前記セカンド電極に接続される延伸部とを有している。このワイヤーボンディング構造における前記素子は、前記基板のダイボンド電極上にダイボンディングされ、前記ダイボンド電極と前記セカンド電極との間に延伸部が配置されている。

【0008】

また、このワイヤーボンディング構造における前記セカンド電極には、前記延伸部に適合する位置に切欠き又は孔からなる凹欠部が設けられている。また、このワイヤーボンディング構造における前記ダイボンド電極には、前記延伸部に適合する位置に切欠きからなる凹欠部が設けられている。

【発明の効果】

【0009】

本発明のワイヤーボンディング構造では、ワイヤーに素子から基板の表面に接近した位置まで垂れ下がる降下部を設けることで、封止樹脂の上部に位置する部分を減らしている。その結果、ワイヤーは封止樹脂の変形による影響を受けにくくなり、ファーストボンディング付近の断線を防ぐことができる。また、ワイヤーは、基板の表面近傍で且つ基板の表面に沿って延伸する延伸部を有し、この延伸部が基板上のセカンド電極に接続されるので、封止樹脂の変形が最も少ない下部内にワイヤーを位置させてワイヤーが動くことを防ぎ、セカンドボンディング付近の断線を防ぐことができる。このように、本発明のワイヤーボンディング構造は、ワイヤーボンディングの信頼性を高めることができる。

【0010】

また、セカンド電極とダイボンド電極に、ワイヤーの延伸部に適合する凹欠部を設けているので、ワイヤーの延伸部をより基板表面に近付けて且つ長く基板の表面に沿って配置し易くすることができる。

【0011】

更に、この凹欠部を設けることで、封止樹脂と基板とが密着する部分の形状が入り組んで封止樹脂の変形による動きをより制限することができ、凹欠部周辺での断線が更に起きにくい状態にすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施例に係るワイヤーボンディング構造を示す発光装置の平面図である。

【図2】図1のA−A線断面図である。

【図3】図1に示したワイヤーボンディング構造の一部変更例を示す発光装置の平面図である。

【図4】図3のB−B線断面図である。

【図5】ワイヤーボンディングを施すキャピラリ先端を示す断面図である。

【図6】ファーストボンディング直前のキャピラリ先端を示す断面図である。

【図7】発光素子にファーストボンディングしたときの状態を示すキャピラリ先端の断面図である。

【図8】図7に示すキャピラリ先端の拡大断面図である。

【図9】発光素子からワイヤーを立ち上げたときの状態を示すキャピラリ先端の断面図である。

【図10】従来の形状にワイヤーを張ったときの状態を示すワイヤーの側面図である。

【図11】ワイヤーに降下部を形成した状態を示すワイヤーの側面図である。

【図12】図11に示す降下部の先端から基板に沿って延伸する延伸部を形成した状態を示すワイヤーの側面図である。

【図13】基板上の配線パターンにセカンドボンディングしたときの状態を示すキャピラリ先端の断面図である。

【図14】基板側にファーストボンディングした後、素子側にセカンドボンディングする場合のワイヤー形状を示す側面図である。

【図15】発光素子とワイヤーを封止する封止樹脂の膨張、収縮による変形の状態を示す側面図である。

【発明を実施するための形態】

【0013】

図1及び図2は本発明の一実施例に係るワイヤーボンディング構造を示す発光装置の平面図と断面図である。なお、本実施例においては、LED等の発光装置を例にとって説明する。11はセラミックまたは有機材料等からなる基板である。この基板11の表面にはワイヤーボンディング時にセカンド電極となる一対の配線パターン12,13がメッキ、印刷等によって形成されている。また、基板11の表面中央にはダイボンド電極14が形成されている。なお、本実施例におけるダイボンド電極14は、配線パターン13と一連に形成されている。

【0014】

15はワイヤーボンディングで配線パターン12,13に接続される素子としての発光素子である。本実施例における発光素子15は、上面に、ワイヤーボンディング時にファースト電極となる電極15a,15bがあり、絶縁性を有するダイボンド用樹脂16によってダイボンド電極14上にダイボンディングされている。

【0015】

17,18は発光素子15と配線パターン12,13をそれぞれワイヤーボンディングすることにより接続する金線等からなるワイヤーである。このワイヤー17,18は、それぞれ発光素子15の上面の電極15a,15bに接続された一端から立ち上がり、そこから発光素子15近傍の基板11の表面に接近する位置まで垂れ下がるように張った降下部17a,18aを備えている。また、ワイヤー17,18は、発光素子15近傍の基板11の表面に接近した降下部17a,18aの先端から基板11の表面に沿ってそれぞれ配線パターン12,13が形成されている方向へ延伸して他端が配線パターン12,13にそれぞれ接続される延伸部17b,18bを有しており、この延伸部17b,18bに続く降下部17a,18aの先端部分にはワイヤー17,18が弛みを持った状態の垂れ部17c,18cが作られている。このワイヤー17,18の形成及び形状の詳細については、図5乃至図13を用いて後述する。

【0016】

19はエポキシ樹脂、シリコーン樹脂等からなる封止樹脂である。この封止樹脂19は、発光素子15及びワイヤー17,18を封止して基板11の表面に密着している。

【0017】

上記構成からなるワイヤーボンディング構造を備えた発光装置では、ワイヤー17,18が発光素子15の上面から急降下するように垂れ下がると共に基板11に沿って延伸する形状に形成されている。これにより、ワイヤー17,18は、その殆どが封止樹脂19の下部に位置することになり、膨張、収縮によって封止樹脂19の上部が大きく変形しても、その影響を受けて大きく動き、断線することがない。

【0018】

特に、ワイヤー17,18の延伸部17b,18bは、基板11の表面近傍をその表面に沿って延伸するため、封止樹脂19が最も変形し難い部分に位置することになる。その結果、ワイヤー17,18は大きく動くことがなくなり、断線することがなくなる。

【0019】

図3及び図4は図1に示すワイヤーボンディング構造の一部変更例を示す発光装置の平面図と断面図である。このワイヤーボンディング構造を備えた発光装置においては、セカンド電極としての配線パターン12,13に半円状の切欠き又は円孔からなる凹欠部12a,13aを設けている。凹欠部12a,13aは、ワイヤー17,18の延伸部17b,18bに適合するように、延伸部17b,18bに相対する位置に設けられている。

【0020】

このように凹欠部12a,13aを設けると、ワイヤー17,18の延伸部17b,18bを基板11の表面により近付けることができると共に、その状態のままより長く延伸させることができるようになる。その結果、膨張、収縮による変形が最も少ない封止樹脂19の底部付近に、ワイヤー17,18の大部分を配置することができ、ワイヤー17,18の動きを抑えて断線を防ぐことができる。

【0021】

このような凹欠部は、ワイヤー17とダイボンド電極14との接触を防ぐために、ダイボンド電極14におけるワイヤー17の延伸部17bに相対する部分にも切欠きからなる凹欠部14aを設けることが望ましい。

【0022】

次に、図5乃至図13に基づいて、ワイヤーボンディングによるワイヤー17,18の形成を説明する。20はワイヤーボンディング用のキャピラリであり、その中央にワイヤー17,18となる約10〜30μmの線径の金線21が挿通されている。

【0023】

はじめに、キャピラリ20から適宜引き出された金線21の先端にロッド23を近付けて超音波、放電等を加えることで、図6に示すようなボール22を形成する。本実施例におけるボール22は約100μmの直径を有する。上記のように形成したボール22は、図7に示すように、発光素子15の上面にある電極15aに、キャピラリ20の先端で加圧され且つ超音波等を加えることで無理なくつぶされて接合される。図8に示すように、キャピラリ20の先端でつぶされたボール22は、発光素子15の電極15aに密着してファーストボンディングされる。

【0024】

その後、図9に示すように、キャピラリ20は上昇し、配線パターン12の方向へ移動する。このときに、従来のワイヤーボンディングでは、図10に示すように、大きく山形状又は放物線状に金線21を引き出してセカンドボンディング位置に接続していたが、本実施例では図11に示すように、ファーストボンディング位置から上昇したキャピラリ20は、直ぐに発光素子15近傍の基板11の表面に向かって急降下し、引き出された金線21がファーストボンディング位置から垂れ下がって降下部17aを形成する。そして、発光素子15近傍の基板11の表面近傍にキャピラリ20が達すると、図12に示すようにキャピラリ20は基板11の表面に沿って配線パターン12の方向へ移動し、このときに金線21が降下部17aの先端から垂れ部17cを作った状態で基板の表面に沿って延びて延伸部17bを形成する。

【0025】

配線パターン12のセカンドボンディング位置にキャピラリ20が達すると、図13に示すように、キャピラリ20の先端で金線21を加圧しながら超音波等を加えることで金線21を配線パターン12に接合してセカンドボンディングを行なう。このときに、キャピラリ20をスライドさせる等により、キャピラリ20の先端と配線パターン12との間に挟んだ金線21を切断する。

【0026】

上記のようなワイヤーボンディングを、発光素子15の電極15bと配線パターン13との接続にも同様に行なうことで、発光素子15を配線パターン12,13にそれぞれワイヤーボンディングする。

【0027】

上記のように、本実施例におけるワイヤー17,18は、降下部17a,18aによって、できる限り封止樹脂19の下部にワイヤー17,18を引き込み、延伸部17b,18bによって封止樹脂19の最も変形が少ない部分でワイヤー17,18を延伸させて接続している。このため、図10に示すような従来のワイヤー形状に比べて、封止樹脂19の膨張、収縮による変形の影響を受け難く、断線を防止することができる。

【0028】

なお、図14に示すように、基板11上の配線パターン12,13にファーストボンディングした後、発光素子15の電極15a,15bにセカンドボンディングすることも従来行なわれており、このようにワイヤーボンディングすると、発光素子15の高さにまでワイヤー17の高さを抑えることが可能である。しかし、ファーストボンディング時に立ち上げたワイヤー17を更に高所へ引き上げると共にワイヤー17が低い位置から発光素子15に近付くとワイヤー17が発光素子15に接触する危険性もあるため、ワイヤー17を基板11の表面に近付けたり、基板11の表面に沿って延伸させることは極めて難しくなる。

【0029】

また、発光素子15にセカンドボンディングすると、キャピラリ20の圧力や熱等が発光素子15に直接加わるため、発光素子15が破損することもあり、好ましいものではない。

【0030】

このため、本実施例においては、発光素子15側にファーストボンディングを施し、基板11側にセカンドボンディングを施すことで、降下部17a,18aと延伸部17b,18bを有するワイヤー17,18の形状を形成している。

【符号の説明】

【0031】

11 基板

12,13 配線パターン

12a,13a,14a 凹欠部

14 ダイボンド電極

15 発光素子

15a,15b 電極

16 ダイボンド用樹脂

17,18 ワイヤー

17a,18a 降下部

17b,18b 延伸部

17c,18c 垂れ部

19 封止樹脂

20 キャピラリ

21 金線

22 ボール

23 ロッド

【特許請求の範囲】

【請求項1】

基板上に取り付けられた素子のファースト電極と前記基板上に形成されたセカンド電極とをワイヤーにより接続し且つ封止樹脂で封止されるワイヤーボンディング構造であって、

前記ワイヤーが、前記素子のファースト電極から前記素子近傍の前記基板の表面に接近する位置まで垂れ下がる降下部と、この降下部の先端から前記基板の表面に沿って延伸して前記セカンド電極に接続される延伸部とを有することを特徴とするワイヤーボンディング構造。

【請求項2】

前記延伸部に続く降下部の先端部分にワイヤーの垂れ部が作られている請求項1に記載のワイヤーボンディング構造。

【請求項3】

前記素子は前記基板のダイボンド電極上にダイボンディングされ、前記ダイボンド電極と前記セカンド電極との間に延伸部が配置される請求項1に記載のワイヤーボンディング構造。

【請求項4】

前記セカンド電極には、前記延伸部に適合する位置に切欠き又は孔からなる凹欠部が設けられている請求項3に記載のワイヤーボンディング構造。

【請求項5】

前記ダイボンド電極には、前記延伸部に適合する位置に切欠きからなる凹欠部が設けられている請求項5に記載のワイヤーボンディング構造。

【請求項1】

基板上に取り付けられた素子のファースト電極と前記基板上に形成されたセカンド電極とをワイヤーにより接続し且つ封止樹脂で封止されるワイヤーボンディング構造であって、

前記ワイヤーが、前記素子のファースト電極から前記素子近傍の前記基板の表面に接近する位置まで垂れ下がる降下部と、この降下部の先端から前記基板の表面に沿って延伸して前記セカンド電極に接続される延伸部とを有することを特徴とするワイヤーボンディング構造。

【請求項2】

前記延伸部に続く降下部の先端部分にワイヤーの垂れ部が作られている請求項1に記載のワイヤーボンディング構造。

【請求項3】

前記素子は前記基板のダイボンド電極上にダイボンディングされ、前記ダイボンド電極と前記セカンド電極との間に延伸部が配置される請求項1に記載のワイヤーボンディング構造。

【請求項4】

前記セカンド電極には、前記延伸部に適合する位置に切欠き又は孔からなる凹欠部が設けられている請求項3に記載のワイヤーボンディング構造。

【請求項5】

前記ダイボンド電極には、前記延伸部に適合する位置に切欠きからなる凹欠部が設けられている請求項5に記載のワイヤーボンディング構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−204558(P2012−204558A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67006(P2011−67006)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000131430)シチズン電子株式会社 (798)

【出願人】(000001960)シチズンホールディングス株式会社 (1,939)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000131430)シチズン電子株式会社 (798)

【出願人】(000001960)シチズンホールディングス株式会社 (1,939)

【Fターム(参考)】

[ Back to top ]