ワイヤー用ワイピング不織布

【課題】

ワイヤー表面に油を付与する表面処理において、油を均一に付与するための不織布が処理中にめくれ、あるいは皺を生じるのを防ぐと共に、不織布自身の剥離を抑制する。

【解決手段】

スパンボンド不織布の如き長繊維からなる基材1に疎水性短繊維と親水性短繊維を混繊して得た短繊維層2を積層し、ニードル加工して一体化して後に更に樹脂接着3して得た不織布であって、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜10.0N/cm2/0.5mm、揚油高さが1.0cm以上である特性を具備せしめる。なお、上記積層体不織布は目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲であることが好ましい。

ワイヤー表面に油を付与する表面処理において、油を均一に付与するための不織布が処理中にめくれ、あるいは皺を生じるのを防ぐと共に、不織布自身の剥離を抑制する。

【解決手段】

スパンボンド不織布の如き長繊維からなる基材1に疎水性短繊維と親水性短繊維を混繊して得た短繊維層2を積層し、ニードル加工して一体化して後に更に樹脂接着3して得た不織布であって、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜10.0N/cm2/0.5mm、揚油高さが1.0cm以上である特性を具備せしめる。なお、上記積層体不織布は目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は主として溶接用ワイヤーの如きワイヤーの表面に添加された油の過剰部分を拭き取り、表面の油を均一化するのに使用されるワイヤー用ワイピング不織布に関するものである。

【背景技術】

【0002】

溶接用ワイヤーは表面の酸化防止,潤滑のために油(パーム油)等を付与することが必要である。このワイヤーの表面処理はワイヤーに油を添加し、この油の過剰部分を拭き取り、表面の油を均一にすることであるが、従前においてはワイヤー表面に固体潤滑剤を混合した液体潤滑剤を付着させる方法(例えば特許文献1参照)や有機モリブデンを含有させた液体潤滑剤を付着させる方法(例えば特許文献2参照)の如く潤滑剤の付着方法が提案されていることが多く、油の過剰部分の拭き取りについては殆ど触れられていない。油の過剰部分のふき取りは現在、一般的に不織布が用いられ、走行中のワイヤーに油を添加してその表面を一対の不織布に挟んで余分な油を拭き取ると同時に表面の油の均一を行っている。しかし、現在用いられている不織布はワイヤーに油を付与する過程で不織布がたるみ(皺)やよれを起こしたり表面油斑が生じたり、ワイヤーにより不織布自身が剥離することが起こり、十分なものとは云えなかった。

【特許文献1】特開2002−239779号公報

【特許文献2】特開平6−262389号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は上述の如き実状に対処し、特にワイヤーに油を均一に付与するための不織布の構成ならびに特性に付いて検討を加え、ワイヤー表面処理中に生じるめくれ(不織布の皺)や不織布自身の剥離を抑制した不織布を提供することを目的とするものである。

【課題を解決するための手段】

【0004】

即ち、上記目的に適合する本発明ワイピング不織布の特徴は、スパンボンド不織布の如き長繊維からなる基材に疎水性短繊維と親水性短繊維を混繊して得た短繊維層を積層し、ニードル加工して一体化して後に樹脂接着して得た不織布であって、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜10.0N/cm2/0.5mm、揚油高さが1.0cm以上である特性を有することからなる。

【0005】

ここで上記積層体不織布は目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲であることが好ましい。また、短繊維層は使用する疎水性繊維がポリエステル繊維、親水性繊維がレーヨン繊維であって、その混繊比率が90/10〜40/60の範囲であることが実用的である。また、接着樹脂はアクリル系又は酢酸ビニル・アクリル系を主体とした樹脂が最も一般的であり、目付質量20〜60g/m2の範囲で使用するのが好適である。

【発明の効果】

【0006】

上記本発明ワイピング不織布は基材として長繊維基材を用いているため、短繊維抜けや毛羽発生が起こらず、ワイヤー表面の品質を阻害することも起こることがない効果を有すると共に、親水性繊維を所要範囲混繊していることによりバインダー樹脂の分散、繊維層間の接着を均一化せしめることができ、また上記各特性を具備せしめることによりワイヤーを挟んだ不織布の特性を十分発揮することが可能となり、不織布で挟まれたワイヤーの走行中に起こる不織布のよれ、たるみや剥離をなくし、均一な油の付与を行い、油の荷重部分の拭き取りを良好ならしめる効果を有している。

【発明を実施するための最良の形態】

【0007】

以下、更に本発明の具体的形態について詳述する。

【0008】

本発明に係るワイピング不織布はワイヤー表面の油剤を均一化して余剰油を拭き取り、余分な油を吸い取る役割を有するものであり、そのためワイヤーを一対の不織布に挟んで(一般には把持長さは70mm程度,線速度600mpm)ワイヤーに添加された油をワイヤー表面に均一に延ばし、余分な油を不織布内に吸収する。

【0009】

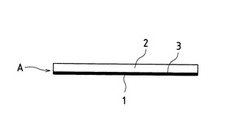

図1は上記本発明に係るワイピング不織布の構成の1例を示す概要図、図2は同不織布を一対使用した油均一化処理状態を示す説明図である。これら図において、1は長繊維よりなる基材、2は油の吸着能を有する短繊維層を示し、これら基材1と短繊維層2を積層し、ニードル加工で一体化した後、接着樹脂3で接着することにより本発明不織布が構成されている。そして、上記不織布Aは図2に示す如く一対の不織布の間にワイヤー4を挟み込んで表面処理に付せられるが、このとき互いに基材1側を対向させて基材1間にワイヤー4を挟み込むようにする。短繊維層側を直接ワイヤーに接触させると繊維の毛羽立ちを生じる恐れがある。

【0010】

ここで、上記不織布を構成する基材1は長繊維不織布であることが好ましく、短繊維ではワイヤーに接するところで短繊維抜けや毛羽を発生し、ワイヤー表面の品質を損なうことになるので好ましくない。一般に基材はポリエステルのスパンボンド不織布が用いられ、不織布の目付質量範囲としては20〜50g/m2が好ましい。目付質量範囲が20g/m2未満では薄いためにワイヤーとの接触が不均一となり易く、目付質量が50g/m2を超えるとワイヤーとの接触は問題はないが、余分な油の吸収が遅くなるのでワイヤー表面の油不均一を起こすので好ましくない。

【0011】

一方、基材1に積層される短繊維層2は、短繊維層内の接着を良好ならしめるため疎水性繊維と、親水性繊維の混繊であることが効果的である。疎水性繊維としては汎用合成繊維であれば特に限定されないが、一般にポリエステル繊維が用いられ、親水性繊維としてはレーヨン,ビニロン繊維が挙げられ、特にレーヨン繊維が好適である。

【0012】

これら短繊維層2における繊維の繊度は特に限定されないが、0.5〜10デシテックス(dtex)の範囲が好適である。そして、疎水性繊維と親水性繊維との混繊においてその混繊比率は90/10〜40/60の範囲、好ましくは80/20〜50/50がよく、親水性繊維が10未満であるとバインダーの分散が不十分となり、短繊維層内の繊維間の接着が不均一となり易くなるので好ましくなく、また、親水性繊維が60を超えるとバインダー量に対して親水性接着繊維の量が多くなり、バインダーの分布が不均一となり易いので、その結果、短繊維層内の繊維間の接着が不均一となり易くなるので好ましくない。

【0013】

また、上記混繊による短繊維層の目付質量は40〜190g/m2の範囲が好適である。目付質量が40g/m2未満であると不織布の必要特性を得ることが難しく、また油吸収能が低下するので好ましくなく、また、目付質量が190g/m2を超えると不織布の特性は十分に確保できるが過剰性能となる。またコストの面でも好ましくない。

【0014】

そして、上記基材1と短繊維層2はワイピング不織布として使用するにあたり、両者を積層しただけでは走行するワイヤーによって不織布が剪断応力を受けて層間剥離を生じ、容易に層ずれを起こすので、これを防ぐため一体化処理することが必要である。

【0015】

そこで、一体化のためにニードル加工による交絡処理と樹脂接着が行なわれるが、何れか一方だけで接着したのでは不充分であるので両者が併用される。この両者の併用により強い接着が可能となり、層間の剥離を起こしにくくすることができる。

【0016】

なお、ニードル加工は基布(スパンボンド不織布)に積層した短繊維層に短繊維層からスパンボンド不織布へニードル針で交絡処理をすることによって行なわれ、交絡の度合いは針深さと針密度で調節する。

【0017】

一方、樹脂接着3は特に基布1(スパンボンド不織布)と短繊維層2をニードル加工で一体化した後、繊維間の接着を行なう。バインダー(樹脂)としては酢酸ビニル系やアクリル系の樹脂が好適であり、撥油性のバインダーは好ましくない。繊維構成として親水性繊維が混繊比率で10〜60の範囲であると繊維層内のバインダーの均一性を高めるので好ましい。樹脂の付着量は20〜60g/m2の範囲が好適であり、付着量が20g/m2未満であると単繊維間の接着が不充分となり、付着量が60g/m2を超えると逆に樹脂量が多くなり不織布を硬くするので何れも好ましくない。

【0018】

かくして、以上を総合し、本発明ワイピング不織布は先ず、基材1に疎水性繊維と親水性繊維からなる短繊維層2を積層し、ニードル加工により一体化した後、樹脂接着してなる不織布よりなることを第1の要件とする。この場合、上記積層体不織布は目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲であることが好ましい。そして、本発明は上記不織布にもとづいて更にワイヤーのワイピング用として使用するに適した特性を見出したことを第2の要件とするものである。

【0019】

即ち、ワイヤーへの油付与中の不織布に対する特性としては、先ず、ワイヤーが不織布を走行中に「よれ」の発生が起こる場合があるが、これは不織布の初期伸張弾性率に関係すること、ワイヤーが走行時の不織布のワイヤーを把持する度合いは圧縮時応力が関係すること、そして、ワイヤー表面の余剰油の吸収の度合いは不織布の油含浸性(油吸い上げ高さ)が関係することを検討の結果、知見した。

【0020】

そこで、本発明は上記検討の結果に基づいて夫々の特性を探求し、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜0N/cm2/0.5mm ,揚油高さが1.0cm以上である特性を有することが本発明の目的達成に適性であることを見出した。

【0021】

なお、ここで本発明不織布の目付質量,厚さも当該不織布をワイピング用不織布として使用する上で特定されることが通常であり、前述の如く目付質量としては80〜300g/m2の範囲が好ましく、厚さは1.5〜3.0mmの範囲が好適である。目付質量は80g/m2未満であるとワイヤーを挟み込んだ場合、ワイヤーを把持する不織布の量が少ないために圧縮特性が発現できず、またワイヤー付与の余分な油の吸収性が劣り塗布斑を起こすので好ましくない。

【0022】

一方、目付質量は300g/m2を超えるとワイヤーを挟んだ不織布の特性が十分に発揮でき、均一な油の付与ができ、余分な油の吸収も十分であるが総合的に過剰品質となる。また、不織布の厚さが1.5mm未満であるとワイヤーを挟み込んだ場合、ワイヤーを把持する不織布の圧縮特性が発揮できず、ワイヤー表面の油を均一にすることが難しくなるので好ましくなく、一方、不織布の厚さが3.0mmを超えるとワイヤーを挟んだ不織布の特性は十分に発揮できるがコスト面から好ましくない。

【0023】

次に上記不織布の特性については、先ず不織布の初期伸張弾性率は4000〜7500N/50mm/100%の範囲が良い。不織布の初期伸張弾性率が4000N/50mm/100%未満であると不織布で挟まれたワイヤーが走行中に不織布を引きずり易くなり、不織布自身がよれた状態になり易くなるので適切でなく、また、不織布の初期伸張弾性率が7500N/50mm/100%を超えると不織布で挟まれたワイヤーが走行中に不織布を引きずることはないが、表面が硬いためにワイヤー表面が斑になり易くなるので同様に適当でない。

【0024】

また、不織布の0.5mm時圧縮応力は2.0〜10.0N/cm2/0.5mmの範囲が良く、不織布の0.5mm時圧縮応力が2.0N/cm2/0.5mm未満では不織布に挟まれたワイヤーが走行中に把持力が弱いためにワイヤー表面に油を均一に付与することが出来なくなるので好ましくなく、不織布の0.5mm時圧縮応力が10.0N/cm2/0.5mmを超えると不織布で挟まれたワイヤーが走行中に把持力が強すぎてワイヤー表面の油を均一に付与することが出来なくなるので好ましくない、更に不織布の油含浸性(油吸い上げ高さ)、即ち、揚油高さが1.0cm以上であることが重要である。不織布の揚油高さ(油吸い上げ高さ)が1.0cm未満であるとワイヤーに塗布した余分な油を速やかに吸収することが出来にくくワイヤーの表面に塗布斑を起こさせることがあるので好ましくない。

【0025】

以上のように本発明不織布はワイピング用として上記各特性を具備することにより前記不織布構成と相俟ってワイヤー用ワイピング不織布としてワイヤーに油を付与する処理中においてワイヤーによってめくれ(不織布の皺)や不織布自身の剥離を生ずることもなく、効果的に油の均一付与,余剰オイルの拭き取りを行なうことができる。以下、更に本発明の具体的な実施例を比較例と対照して説明する。

【実施例】

【0026】

実施例1

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が100g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に積層し短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した。得られたワイピング不織布は目付質量160.0g/m2、厚さ1.7mmであった。

【0027】

実施例2

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維50質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維50質量%を均一混繊して目付質量が100g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した。得られたワイピング不織布は目付質量160.0g/m2、厚さ1.7mmであった。

【0028】

実施例3

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が50g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量50g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量23g/m2を付与した。得られたワイピング不織布は目付質量98.0g/m2、厚さ1.2mmであった。

【0029】

実施例4

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が150g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量50g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量45g/m2を付与した、得られたワイピング不織布は目付質量%245.0g/m2、厚さ2.2mmであった。

【0030】

比較例1

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維10質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維90質量%を均一混繊して目付質量が100g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した。得られたワイピング不織布は目付質量160.0g/m2、厚さ2.0mmであった。

【0031】

比較例2

繊度1.3デシテックス(dtex)、繊維長38mmのポリエステル繊維55質量%と、繊度4.4デシテックス(dtex)、繊維長51mmのポリエステル接着性複合繊維(鞘成分:低融点110℃)15質量%、繊度1.1デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が41g/m2の短繊維層A1を得た。更に繊度1.3デシテックス(dtex)、繊維長38mmのポリエステル繊維50質量%と繊度1.1デシテックス(dtex)、繊維長38mmのレーヨン繊維50質量%を均一混繊して目付質量が50g/m2の短繊維層B1を得た。これをポリエステルスパンボンド不織布(目付質量25g/m2)に短繊維層B1を、その上に短繊維層A1を積層し短繊維層A1からスパンボンド不織布へ針深さ14.5mm、針密度18本/cm2、引き続き針深さ14.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体としたバインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、得られたワイピング不織布は目付質量158.0g/m2、厚さ1.3mmであった。

【0032】

比較例3

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度3.3デシテックス(dtex)、繊維長51mmのレーヨン繊維30質量%を均一混繊して目付質量が45g/m2の短繊維層A2を得た。更に繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維30質量と繊度3.3デシテックス(dtex)、繊維長51mmのレーヨン繊維70質量%を均一混繊して目付質量が45g/m2の短繊維層B2を得て、更に繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維20質量%と繊度2.2デシテックス(dtex)、繊維長51mmのレーヨン繊維80質量を均一混繊して目付質量が45g/m2の短繊維層C1を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に短繊維層C1を、その上に短繊維層B2を、更にその上に短繊維層A2を積層して短繊維層A2からスパンボンド不織布へ針深さ14.5mm、針密度30本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した、得られたワイピング不織布は目付質量180.0g/m2、厚さ2.0mmであった。

【0033】

次に上記実施例,比較例より得られた各ワイピング不織布について夫々、ワイピング用としての特性を対比した結果を纏めて表1に示す。表中の各項目の測定方法は下記に従って行った。

【0034】

(イ)目付質量:g/m2 JIS L1906の4.2に記載の方法に従って求めた。

【0035】

(ロ)厚さ :mm JIS L1906の4.1に記載の方法に従って荷重2KPaで測定した。

【0036】

(ハ)強伸度測定:東洋ボールドイン社製テンシロンを用い、下記条件で測定した。

【0037】

試料:200mm 試料巾:50mm

測定試長:100mm 試料布:50mm

引張り速度:200mm/min

n=5

・初期伸張弾性率:N/50mm/100%

初期2%での伸張応力を100%換算にした数値で示す。

【0038】

(ニ)圧縮測定

圧縮応力試験は東洋ボールドイン社製50Kgテンシロンを用い、10mmφの圧縮治具で圧縮速度50mm/minで試料を圧縮する。試料調整は直径30mmφの試料を作成し100mmφのステンレス台に乗せて試料円形の中心に圧縮治具(20mmφ)を当てる。

【0039】

・0.5mm圧縮応力:N/cm2/0.5mm

0.5mmの圧縮点の荷重値を単位面積当たりの圧縮応力で示す。測定は5回測定(n=5)してその平均値で示す。単位はNに換算して示す。

【0040】

(ホ)揚油高さ:mm

試料を20mm×200mmの大きさに切り出し、試料の上端を挟んで垂直に吊るす。試料の下端を下から20mm油槽(20℃のパーム油:粘度100cps)に漬ける。60min後の油面からの高さを測定する。表示はmmで示す。

【0041】

(ヘ)ワイヤー拭き取り評価

ワイヤー径1.2mmのJIS Z3113 YFW−C50DRのメッキなしワイヤーに防錆剤等の添加剤を含むパーム油(20℃粘度100cps)を最終ダイス後添加して引き続き一対の試料(不織布:横幅70mm)に挟んで均一な塗布処理をした。試料の送速度は5mm/minでワイヤーの速度は600mm/minで1000Kgの処理での試料(不織布)の状態,ワイピングクロスの表面状態を評価して判断した。

【0042】

不織布はよれ、剥離なく、ワイヤーの表面も均一で何の問題もない。 ○

不織布は毛羽が発生している、ワイヤーの表面がやや不均一。 △

不織布はよれ、剥離が生じている、ワイヤーの表面が不均一。 ×

【0043】

【表1】

上記表1より本発明のワイピング不織布は対比した各比較不織布に比しワイピング用として優れた特性を有しており、十分、本発明の目的を達成することが分かる。

【図面の簡単な説明】

【0044】

【図1】本発明に係るワイピング不織布の積層態様を示す概要図である。

【図2】一対の上記図1の不織布間にワイヤーを挟んだ使用時態様を示す説明図である。

【符号の説明】

【0045】

1:基材

2:短繊維層

3:樹脂接着

4:ワイヤー

【技術分野】

【0001】

本発明は主として溶接用ワイヤーの如きワイヤーの表面に添加された油の過剰部分を拭き取り、表面の油を均一化するのに使用されるワイヤー用ワイピング不織布に関するものである。

【背景技術】

【0002】

溶接用ワイヤーは表面の酸化防止,潤滑のために油(パーム油)等を付与することが必要である。このワイヤーの表面処理はワイヤーに油を添加し、この油の過剰部分を拭き取り、表面の油を均一にすることであるが、従前においてはワイヤー表面に固体潤滑剤を混合した液体潤滑剤を付着させる方法(例えば特許文献1参照)や有機モリブデンを含有させた液体潤滑剤を付着させる方法(例えば特許文献2参照)の如く潤滑剤の付着方法が提案されていることが多く、油の過剰部分の拭き取りについては殆ど触れられていない。油の過剰部分のふき取りは現在、一般的に不織布が用いられ、走行中のワイヤーに油を添加してその表面を一対の不織布に挟んで余分な油を拭き取ると同時に表面の油の均一を行っている。しかし、現在用いられている不織布はワイヤーに油を付与する過程で不織布がたるみ(皺)やよれを起こしたり表面油斑が生じたり、ワイヤーにより不織布自身が剥離することが起こり、十分なものとは云えなかった。

【特許文献1】特開2002−239779号公報

【特許文献2】特開平6−262389号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は上述の如き実状に対処し、特にワイヤーに油を均一に付与するための不織布の構成ならびに特性に付いて検討を加え、ワイヤー表面処理中に生じるめくれ(不織布の皺)や不織布自身の剥離を抑制した不織布を提供することを目的とするものである。

【課題を解決するための手段】

【0004】

即ち、上記目的に適合する本発明ワイピング不織布の特徴は、スパンボンド不織布の如き長繊維からなる基材に疎水性短繊維と親水性短繊維を混繊して得た短繊維層を積層し、ニードル加工して一体化して後に樹脂接着して得た不織布であって、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜10.0N/cm2/0.5mm、揚油高さが1.0cm以上である特性を有することからなる。

【0005】

ここで上記積層体不織布は目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲であることが好ましい。また、短繊維層は使用する疎水性繊維がポリエステル繊維、親水性繊維がレーヨン繊維であって、その混繊比率が90/10〜40/60の範囲であることが実用的である。また、接着樹脂はアクリル系又は酢酸ビニル・アクリル系を主体とした樹脂が最も一般的であり、目付質量20〜60g/m2の範囲で使用するのが好適である。

【発明の効果】

【0006】

上記本発明ワイピング不織布は基材として長繊維基材を用いているため、短繊維抜けや毛羽発生が起こらず、ワイヤー表面の品質を阻害することも起こることがない効果を有すると共に、親水性繊維を所要範囲混繊していることによりバインダー樹脂の分散、繊維層間の接着を均一化せしめることができ、また上記各特性を具備せしめることによりワイヤーを挟んだ不織布の特性を十分発揮することが可能となり、不織布で挟まれたワイヤーの走行中に起こる不織布のよれ、たるみや剥離をなくし、均一な油の付与を行い、油の荷重部分の拭き取りを良好ならしめる効果を有している。

【発明を実施するための最良の形態】

【0007】

以下、更に本発明の具体的形態について詳述する。

【0008】

本発明に係るワイピング不織布はワイヤー表面の油剤を均一化して余剰油を拭き取り、余分な油を吸い取る役割を有するものであり、そのためワイヤーを一対の不織布に挟んで(一般には把持長さは70mm程度,線速度600mpm)ワイヤーに添加された油をワイヤー表面に均一に延ばし、余分な油を不織布内に吸収する。

【0009】

図1は上記本発明に係るワイピング不織布の構成の1例を示す概要図、図2は同不織布を一対使用した油均一化処理状態を示す説明図である。これら図において、1は長繊維よりなる基材、2は油の吸着能を有する短繊維層を示し、これら基材1と短繊維層2を積層し、ニードル加工で一体化した後、接着樹脂3で接着することにより本発明不織布が構成されている。そして、上記不織布Aは図2に示す如く一対の不織布の間にワイヤー4を挟み込んで表面処理に付せられるが、このとき互いに基材1側を対向させて基材1間にワイヤー4を挟み込むようにする。短繊維層側を直接ワイヤーに接触させると繊維の毛羽立ちを生じる恐れがある。

【0010】

ここで、上記不織布を構成する基材1は長繊維不織布であることが好ましく、短繊維ではワイヤーに接するところで短繊維抜けや毛羽を発生し、ワイヤー表面の品質を損なうことになるので好ましくない。一般に基材はポリエステルのスパンボンド不織布が用いられ、不織布の目付質量範囲としては20〜50g/m2が好ましい。目付質量範囲が20g/m2未満では薄いためにワイヤーとの接触が不均一となり易く、目付質量が50g/m2を超えるとワイヤーとの接触は問題はないが、余分な油の吸収が遅くなるのでワイヤー表面の油不均一を起こすので好ましくない。

【0011】

一方、基材1に積層される短繊維層2は、短繊維層内の接着を良好ならしめるため疎水性繊維と、親水性繊維の混繊であることが効果的である。疎水性繊維としては汎用合成繊維であれば特に限定されないが、一般にポリエステル繊維が用いられ、親水性繊維としてはレーヨン,ビニロン繊維が挙げられ、特にレーヨン繊維が好適である。

【0012】

これら短繊維層2における繊維の繊度は特に限定されないが、0.5〜10デシテックス(dtex)の範囲が好適である。そして、疎水性繊維と親水性繊維との混繊においてその混繊比率は90/10〜40/60の範囲、好ましくは80/20〜50/50がよく、親水性繊維が10未満であるとバインダーの分散が不十分となり、短繊維層内の繊維間の接着が不均一となり易くなるので好ましくなく、また、親水性繊維が60を超えるとバインダー量に対して親水性接着繊維の量が多くなり、バインダーの分布が不均一となり易いので、その結果、短繊維層内の繊維間の接着が不均一となり易くなるので好ましくない。

【0013】

また、上記混繊による短繊維層の目付質量は40〜190g/m2の範囲が好適である。目付質量が40g/m2未満であると不織布の必要特性を得ることが難しく、また油吸収能が低下するので好ましくなく、また、目付質量が190g/m2を超えると不織布の特性は十分に確保できるが過剰性能となる。またコストの面でも好ましくない。

【0014】

そして、上記基材1と短繊維層2はワイピング不織布として使用するにあたり、両者を積層しただけでは走行するワイヤーによって不織布が剪断応力を受けて層間剥離を生じ、容易に層ずれを起こすので、これを防ぐため一体化処理することが必要である。

【0015】

そこで、一体化のためにニードル加工による交絡処理と樹脂接着が行なわれるが、何れか一方だけで接着したのでは不充分であるので両者が併用される。この両者の併用により強い接着が可能となり、層間の剥離を起こしにくくすることができる。

【0016】

なお、ニードル加工は基布(スパンボンド不織布)に積層した短繊維層に短繊維層からスパンボンド不織布へニードル針で交絡処理をすることによって行なわれ、交絡の度合いは針深さと針密度で調節する。

【0017】

一方、樹脂接着3は特に基布1(スパンボンド不織布)と短繊維層2をニードル加工で一体化した後、繊維間の接着を行なう。バインダー(樹脂)としては酢酸ビニル系やアクリル系の樹脂が好適であり、撥油性のバインダーは好ましくない。繊維構成として親水性繊維が混繊比率で10〜60の範囲であると繊維層内のバインダーの均一性を高めるので好ましい。樹脂の付着量は20〜60g/m2の範囲が好適であり、付着量が20g/m2未満であると単繊維間の接着が不充分となり、付着量が60g/m2を超えると逆に樹脂量が多くなり不織布を硬くするので何れも好ましくない。

【0018】

かくして、以上を総合し、本発明ワイピング不織布は先ず、基材1に疎水性繊維と親水性繊維からなる短繊維層2を積層し、ニードル加工により一体化した後、樹脂接着してなる不織布よりなることを第1の要件とする。この場合、上記積層体不織布は目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲であることが好ましい。そして、本発明は上記不織布にもとづいて更にワイヤーのワイピング用として使用するに適した特性を見出したことを第2の要件とするものである。

【0019】

即ち、ワイヤーへの油付与中の不織布に対する特性としては、先ず、ワイヤーが不織布を走行中に「よれ」の発生が起こる場合があるが、これは不織布の初期伸張弾性率に関係すること、ワイヤーが走行時の不織布のワイヤーを把持する度合いは圧縮時応力が関係すること、そして、ワイヤー表面の余剰油の吸収の度合いは不織布の油含浸性(油吸い上げ高さ)が関係することを検討の結果、知見した。

【0020】

そこで、本発明は上記検討の結果に基づいて夫々の特性を探求し、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜0N/cm2/0.5mm ,揚油高さが1.0cm以上である特性を有することが本発明の目的達成に適性であることを見出した。

【0021】

なお、ここで本発明不織布の目付質量,厚さも当該不織布をワイピング用不織布として使用する上で特定されることが通常であり、前述の如く目付質量としては80〜300g/m2の範囲が好ましく、厚さは1.5〜3.0mmの範囲が好適である。目付質量は80g/m2未満であるとワイヤーを挟み込んだ場合、ワイヤーを把持する不織布の量が少ないために圧縮特性が発現できず、またワイヤー付与の余分な油の吸収性が劣り塗布斑を起こすので好ましくない。

【0022】

一方、目付質量は300g/m2を超えるとワイヤーを挟んだ不織布の特性が十分に発揮でき、均一な油の付与ができ、余分な油の吸収も十分であるが総合的に過剰品質となる。また、不織布の厚さが1.5mm未満であるとワイヤーを挟み込んだ場合、ワイヤーを把持する不織布の圧縮特性が発揮できず、ワイヤー表面の油を均一にすることが難しくなるので好ましくなく、一方、不織布の厚さが3.0mmを超えるとワイヤーを挟んだ不織布の特性は十分に発揮できるがコスト面から好ましくない。

【0023】

次に上記不織布の特性については、先ず不織布の初期伸張弾性率は4000〜7500N/50mm/100%の範囲が良い。不織布の初期伸張弾性率が4000N/50mm/100%未満であると不織布で挟まれたワイヤーが走行中に不織布を引きずり易くなり、不織布自身がよれた状態になり易くなるので適切でなく、また、不織布の初期伸張弾性率が7500N/50mm/100%を超えると不織布で挟まれたワイヤーが走行中に不織布を引きずることはないが、表面が硬いためにワイヤー表面が斑になり易くなるので同様に適当でない。

【0024】

また、不織布の0.5mm時圧縮応力は2.0〜10.0N/cm2/0.5mmの範囲が良く、不織布の0.5mm時圧縮応力が2.0N/cm2/0.5mm未満では不織布に挟まれたワイヤーが走行中に把持力が弱いためにワイヤー表面に油を均一に付与することが出来なくなるので好ましくなく、不織布の0.5mm時圧縮応力が10.0N/cm2/0.5mmを超えると不織布で挟まれたワイヤーが走行中に把持力が強すぎてワイヤー表面の油を均一に付与することが出来なくなるので好ましくない、更に不織布の油含浸性(油吸い上げ高さ)、即ち、揚油高さが1.0cm以上であることが重要である。不織布の揚油高さ(油吸い上げ高さ)が1.0cm未満であるとワイヤーに塗布した余分な油を速やかに吸収することが出来にくくワイヤーの表面に塗布斑を起こさせることがあるので好ましくない。

【0025】

以上のように本発明不織布はワイピング用として上記各特性を具備することにより前記不織布構成と相俟ってワイヤー用ワイピング不織布としてワイヤーに油を付与する処理中においてワイヤーによってめくれ(不織布の皺)や不織布自身の剥離を生ずることもなく、効果的に油の均一付与,余剰オイルの拭き取りを行なうことができる。以下、更に本発明の具体的な実施例を比較例と対照して説明する。

【実施例】

【0026】

実施例1

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が100g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に積層し短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した。得られたワイピング不織布は目付質量160.0g/m2、厚さ1.7mmであった。

【0027】

実施例2

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維50質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維50質量%を均一混繊して目付質量が100g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した。得られたワイピング不織布は目付質量160.0g/m2、厚さ1.7mmであった。

【0028】

実施例3

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が50g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量50g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量23g/m2を付与した。得られたワイピング不織布は目付質量98.0g/m2、厚さ1.2mmであった。

【0029】

実施例4

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が150g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量50g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量45g/m2を付与した、得られたワイピング不織布は目付質量%245.0g/m2、厚さ2.2mmであった。

【0030】

比較例1

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維10質量%と、繊度1.7デシテックス(dtex)、繊維長38mmのレーヨン繊維90質量%を均一混繊して目付質量が100g/m2の短繊維層を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に積層し、短繊維層からスパンボンド不織布へ針深さ14.5mm、針密度19本/cm2、引き続き針深さ15.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した。得られたワイピング不織布は目付質量160.0g/m2、厚さ2.0mmであった。

【0031】

比較例2

繊度1.3デシテックス(dtex)、繊維長38mmのポリエステル繊維55質量%と、繊度4.4デシテックス(dtex)、繊維長51mmのポリエステル接着性複合繊維(鞘成分:低融点110℃)15質量%、繊度1.1デシテックス(dtex)、繊維長38mmのレーヨン繊維30質量%を均一混繊して目付質量が41g/m2の短繊維層A1を得た。更に繊度1.3デシテックス(dtex)、繊維長38mmのポリエステル繊維50質量%と繊度1.1デシテックス(dtex)、繊維長38mmのレーヨン繊維50質量%を均一混繊して目付質量が50g/m2の短繊維層B1を得た。これをポリエステルスパンボンド不織布(目付質量25g/m2)に短繊維層B1を、その上に短繊維層A1を積層し短繊維層A1からスパンボンド不織布へ針深さ14.5mm、針密度18本/cm2、引き続き針深さ14.0mm、針密度38本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体としたバインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、得られたワイピング不織布は目付質量158.0g/m2、厚さ1.3mmであった。

【0032】

比較例3

繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維70質量%と、繊度3.3デシテックス(dtex)、繊維長51mmのレーヨン繊維30質量%を均一混繊して目付質量が45g/m2の短繊維層A2を得た。更に繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維30質量と繊度3.3デシテックス(dtex)、繊維長51mmのレーヨン繊維70質量%を均一混繊して目付質量が45g/m2の短繊維層B2を得て、更に繊度2.2デシテックス(dtex)、繊維長51mmのポリエステル繊維20質量%と繊度2.2デシテックス(dtex)、繊維長51mmのレーヨン繊維80質量を均一混繊して目付質量が45g/m2の短繊維層C1を得た。これを繊度2.2デシテックス(dtex)のポリエステルスパンボンド不織布(目付質量25g/m2)に短繊維層C1を、その上に短繊維層B2を、更にその上に短繊維層A2を積層して短繊維層A2からスパンボンド不織布へ針深さ14.5mm、針密度30本/cm2のニードルパンチ処理を施した。得られた積層体を連続して酢酸ビニル・アクリル系樹脂を主体バインダー濃度26%溶液に浸漬し、スパンボンド不織布層側から吸引して樹脂付着を調整し、乾燥温度150℃で乾燥、樹脂付与量35g/m2を付与した、得られたワイピング不織布は目付質量180.0g/m2、厚さ2.0mmであった。

【0033】

次に上記実施例,比較例より得られた各ワイピング不織布について夫々、ワイピング用としての特性を対比した結果を纏めて表1に示す。表中の各項目の測定方法は下記に従って行った。

【0034】

(イ)目付質量:g/m2 JIS L1906の4.2に記載の方法に従って求めた。

【0035】

(ロ)厚さ :mm JIS L1906の4.1に記載の方法に従って荷重2KPaで測定した。

【0036】

(ハ)強伸度測定:東洋ボールドイン社製テンシロンを用い、下記条件で測定した。

【0037】

試料:200mm 試料巾:50mm

測定試長:100mm 試料布:50mm

引張り速度:200mm/min

n=5

・初期伸張弾性率:N/50mm/100%

初期2%での伸張応力を100%換算にした数値で示す。

【0038】

(ニ)圧縮測定

圧縮応力試験は東洋ボールドイン社製50Kgテンシロンを用い、10mmφの圧縮治具で圧縮速度50mm/minで試料を圧縮する。試料調整は直径30mmφの試料を作成し100mmφのステンレス台に乗せて試料円形の中心に圧縮治具(20mmφ)を当てる。

【0039】

・0.5mm圧縮応力:N/cm2/0.5mm

0.5mmの圧縮点の荷重値を単位面積当たりの圧縮応力で示す。測定は5回測定(n=5)してその平均値で示す。単位はNに換算して示す。

【0040】

(ホ)揚油高さ:mm

試料を20mm×200mmの大きさに切り出し、試料の上端を挟んで垂直に吊るす。試料の下端を下から20mm油槽(20℃のパーム油:粘度100cps)に漬ける。60min後の油面からの高さを測定する。表示はmmで示す。

【0041】

(ヘ)ワイヤー拭き取り評価

ワイヤー径1.2mmのJIS Z3113 YFW−C50DRのメッキなしワイヤーに防錆剤等の添加剤を含むパーム油(20℃粘度100cps)を最終ダイス後添加して引き続き一対の試料(不織布:横幅70mm)に挟んで均一な塗布処理をした。試料の送速度は5mm/minでワイヤーの速度は600mm/minで1000Kgの処理での試料(不織布)の状態,ワイピングクロスの表面状態を評価して判断した。

【0042】

不織布はよれ、剥離なく、ワイヤーの表面も均一で何の問題もない。 ○

不織布は毛羽が発生している、ワイヤーの表面がやや不均一。 △

不織布はよれ、剥離が生じている、ワイヤーの表面が不均一。 ×

【0043】

【表1】

上記表1より本発明のワイピング不織布は対比した各比較不織布に比しワイピング用として優れた特性を有しており、十分、本発明の目的を達成することが分かる。

【図面の簡単な説明】

【0044】

【図1】本発明に係るワイピング不織布の積層態様を示す概要図である。

【図2】一対の上記図1の不織布間にワイヤーを挟んだ使用時態様を示す説明図である。

【符号の説明】

【0045】

1:基材

2:短繊維層

3:樹脂接着

4:ワイヤー

【特許請求の範囲】

【請求項1】

長繊維からなる基材に疎水性繊維と親水性繊維の混繊からなる短繊維層を積層し、ニードル加工により一体化して後、樹脂接着してなる不織布であって、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜10.0N/cm2/0.5mm、揚油高さが1.0cm以上である特性を有してなることを特徴とするワイヤー用ワイピング不織布。

【請求項2】

前記積層体不織布の目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲である請求項1記載のワイヤー用ワイピング不織布。

【請求項3】

疎水性繊維がポリエステル繊維であり、親水性繊維がレーヨン繊維であって、両者の混繊比率が90/10〜40/60の範囲である請求項1または2記載のワイヤー用ワイピング不織布。

【請求項4】

基材がポリエステルのスパンボンド不織布であって、目付質量が20〜50g/m2の範囲である請求項1,2または3記載のワイヤー用ワイピング不織布。

【請求項5】

接着樹脂がアクリル系、または酢酸ビニル・アクリル系を主体とした樹脂であり、目付質量が20〜60g/m2である請求項1,2,3または4記載のワイヤー用ワイピング不織布。

【請求項1】

長繊維からなる基材に疎水性繊維と親水性繊維の混繊からなる短繊維層を積層し、ニードル加工により一体化して後、樹脂接着してなる不織布であって、初期伸張弾性率が4000〜7500N/50mm/100%で、0.5mm圧縮時応力が2.0〜10.0N/cm2/0.5mm、揚油高さが1.0cm以上である特性を有してなることを特徴とするワイヤー用ワイピング不織布。

【請求項2】

前記積層体不織布の目付質量が80〜300g/m2で、厚さが1.5〜3.0mmの範囲である請求項1記載のワイヤー用ワイピング不織布。

【請求項3】

疎水性繊維がポリエステル繊維であり、親水性繊維がレーヨン繊維であって、両者の混繊比率が90/10〜40/60の範囲である請求項1または2記載のワイヤー用ワイピング不織布。

【請求項4】

基材がポリエステルのスパンボンド不織布であって、目付質量が20〜50g/m2の範囲である請求項1,2または3記載のワイヤー用ワイピング不織布。

【請求項5】

接着樹脂がアクリル系、または酢酸ビニル・アクリル系を主体とした樹脂であり、目付質量が20〜60g/m2である請求項1,2,3または4記載のワイヤー用ワイピング不織布。

【図1】

【図2】

【図2】

【公開番号】特開2010−121249(P2010−121249A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−297798(P2008−297798)

【出願日】平成20年11月21日(2008.11.21)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月21日(2008.11.21)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

[ Back to top ]