ワイヤ放電加工における工作物切り残し加工方法

【課題】このワイヤ放電加工における工作物切り残し加工方法は,工作物からの切り抜き物の落下を防止し,切り残し部を再度の放電加工で加工することなく,溶着部を外力で破壊して切り抜き物を切り離し,加工時間を短縮して加工効率を向上させる。

【解決手段】この工作物切り残し加工方法は,工作物6の所定の加工形状の少なくとも一箇所において,ワイヤ電極5と工作物6との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,ワイヤ電極5の一部を溶融して工作物6と切り抜き物26とをワイヤ電極溶融物で溶着させ,切り抜き物26を工作物6にワイヤ電極5による溶着部20で保持し,工作物6から切り抜き物26が脱落するのを防止する。

【解決手段】この工作物切り残し加工方法は,工作物6の所定の加工形状の少なくとも一箇所において,ワイヤ電極5と工作物6との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,ワイヤ電極5の一部を溶融して工作物6と切り抜き物26とをワイヤ電極溶融物で溶着させ,切り抜き物26を工作物6にワイヤ電極5による溶着部20で保持し,工作物6から切り抜き物26が脱落するのを防止する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は,ワイヤ電極と工作物との間に極間電圧を印加して発生する放電エネルギによって工作物を放電加工し,放電加工によって工作物から切り抜かれた切り抜き物を工作物に保持可能にするワイヤ放電加工における工作物切り残し加工方法に関する。

【背景技術】

【0002】

一般に,ワイヤ放電加工機は,ワイヤ電極と超硬合金や焼入鋼等の工作物との間に放電現象を発生させ,工作物を切り抜き加工する工作機械であって,放電加工を開始する際には,ワイヤ電極は工作物に穿孔したスタートホール等の孔に予め挿通され,ワイヤ放電加工中には,ワイヤ電極は常に工作物の所定の加工形状の放電加工部位に供給される。工作物は,例えば,浸漬式ワイヤ放電加工機では加工槽内の加工液中に浸漬された状態で,ワークテーブル上にクランプによって固定されている。ワイヤ電極を工作物の放電加工部位に挿通させる形態の放電加工においては,放電加工経路が閉じている場合には,工作物から加工品又は切り抜き物が切り離されることになる。

【0003】

従来,ワイヤ放電加工方法として,1つの加工プログラムで1回目の加工も,2回目の切落とし加工もできるものが知られている。該ワイヤ放電加工方法は,各オス型を切落とす加工経路のプログラム及び切り残し量,戻し量を設定入力しておき,1回目の加工では設定切り残し量だけ残して放電加工を停止し,その位置を記憶する。2回目の切り残し加工では,1回目の加工の加工停止位置より設定戻し量だけ加工溝に沿って戻した位置で,自動結線し,該位置より放電加工を行って各オス型を切り落とすものである(例えば,特許文献1参照)。

【0004】

また,本出願人が開発したワイヤ放電加工方法は,工作物を予め設定された加工プログラムに基づいて切抜き加工するものであって,予め設定された加工プログラムで特定される切り抜き加工の形状に基づいて,加工完了直前の加工残り距離を決定しており,加工プログラムの作成を簡単化でき,迅速化できると共に,加工形状に適合した加工残り距離とすることにより中子の落下を確実に防止する(例えば,特許文献2参照)。

【0005】

また,本出願人が開発したワイヤ放電加工装置は,小形状の中子の排出を切抜き加工の動作と連続して自動的に行うものをであり,ワイヤ電極を所定の加工経路に基づいて電極移動制御部を移動させ,電極間隔制御部が加工移動中にワイヤ電極の放電ギャップを制御すると共に,加工動作を終了させる後退完アラームを出力し,加工経路の移動が完了した場合に後退完アラームを無効とし,加工経路移動の完了後に中子排出制御部が被加工物から中子を排出するように構成し,加工処理動作に引き続いて連続して中子の排出動作を実行できる(例えば,特許文献3参照)。

【0006】

また,本出願人が開発した浸漬式ワイヤ放電加工機は,工作物に切抜き加工を行って生じた切抜き片を浮力体で支持することにより,切抜き片とワイヤ電極との短絡を防止し,重量のある切抜き片を安全に支持するものであり,工作物の下面には,加工液の比重よりも小さい比重を有する浮力体が配置され,加工液によって浮力体に生じる浮力によって,工作物をワイヤ電極で切り抜いたときに生じる切抜き片が加工液中に沈降しないように支持される(例えば,特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3366509号公報

【特許文献2】特開2000−280124号公報

【特許文献3】特許第3521283号公報

【特許文献4】特許第4480822号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら,上記ワイヤ放電加工方法では,プレート加工等を行う際に,第1加工を行った時に数mm程度の距離だけ放電加工していないので,次の形状加工へと切削加工工程を移して実行し,その後に,工作物から中子の切り落とし作業を行って,工作物に対して更に仕上げ加工工程へと移行して行くものであり,この場合に,切り残し部の中子は,必ず放電加工を行って工作物から中子を切り離す必要があるものである。また,工作物を予め決められた加工形状に放電加工する場合に,工作物から中子を落下させないため,工作物の加工形状を切り残して,後で中子を工作物から切り落としたり,中子回収装置を必要としたりするものである。そして,加工形状の最後の部分を切断せずに残す場合には,工作物に対する加工終了直前には,工作物から切り抜かれようとする切抜き片がクランプされている工作物に対して傾いて,ワイヤ電極と切抜き片の中子との間で短絡が発生して放電加工が中断したり,或いは異常放電を発生させて,切抜き片が加工品である場合には,加工品の加工面に損傷を与えることがある。加工形状の最後の部分まで切断することによって,切抜き片を完全に切り抜く場合には,工作物は磁石で吸着できない場合があると共に,磁石で吸着可能であっても切抜き片である中子の重量の程度によっては,中子を磁力によって支えきれないこともある。

【0009】

本発明者は,定性的に長間隙の放電現象が絶縁体(気体)中に金属電極を配置した絶縁破壊を生じさせると,コロナ放電に始まり,火花(spark)放電,次いでアーク放電の現象をとおって絶縁破壊を終了することに着目して,これらの現象の「電圧−電流の特性」を制御して,火花放電で放電加工を行い,アーク放電でアーク溶接即ちプラズマ溶接を行うことができることを開発した。本発明者は,上記現象を用いて,ワイヤ電極を用いて工作物から切り抜き物を放電加工し,工作物に切り抜き物を溶着させるためアーク溶接を利用するという技術的思想に到達したものである。

【0010】

この発明の目的は,上記の課題を解決することであり,工作物の予め決められた形状加工のある部分即ち少なくとも一箇所で,電気加工条件を変更し,ワイヤ電極の一部を溶融させて工作物と切り抜かれた切り抜き物とを加工形状領域で溶着させることによって,工作物から切り抜き物が落下するのを防止し,その後,従来のような切り残し部を再度の放電加工で加工することなく,溶着部を外力で破壊し,工作物から切り抜き物を切り離し,トータルの加工時間を短縮して加工効率を向上させると共に,工作物及び切り抜き物に損傷を発生させないことを特徴とするワイヤ放電加工における工作物切り残し加工方法を提供することである。

【課題を解決するための手段】

【0011】

この発明は,機械本体に設けられたソースボビンから送り出されるワイヤ電極を,上ヘッドの下方に取り付けられる工作物,及び前記工作物の下方で前記上ヘッドに対向して配置された下ヘッドへと供給し,次いで前記ワイヤ電極を前記下ヘッドの下方に配設されたガイド部材を経て廃棄するように構成されているワイヤ放電加工による工作物加工方法において,

前記工作物の予め決められた加工形状の少なくとも一箇所において,前記ワイヤ電極と前記工作物との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,前記ワイヤ電極の一部を溶融して前記工作物と前記工作物からの切り抜き物とを予め決められた所定の箇所の溶着部でワイヤ電極溶融物で溶着させ,前記切り抜き物を前記工作物に前記溶着部で保持して前記工作物から前記切り抜き物が脱落するのを防止することを特徴とするワイヤ放電加工機における工作物切り残し加工方法に関する。

【0012】

また,前記工作物と前記切り抜き物とを前記溶着部で溶着させるために前記ワイヤ電極に流す電流は,前記工作物をワイヤ放電加工する電流に比較して,電流ピークを低くして長いパルスを印加し,加工放電からアーク放電に移行させて前記ワイヤ電極溶融物による溶接によって前記切り抜き物を前記工作物に前記溶着部で溶着させるものである。

【0013】

前記溶着サイクルにおける加工条件は,前記工作物を切断しながら同時に前記工作物と前記切り抜き物との対向部分の一部分を前記溶着部として溶着させるものである。また,前記工作物と前記切り抜き物との前記溶着部は,前記工作物の放電加工終了後に,前記溶着部を外力で破壊して前記切り抜き物を前記工作物からり切り離すものである。

【0014】

また,この工作物切り残し加工方法は,基本的には,次のような電気回路によって達成される。即ち,この工作物切り残し加工方法では,前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第2スイッチとが直列に結線された第2回路,及び第1ダイオードと第3スイッチとが直列に結線された第3回路を,それぞれ並列に結線した電気回路によって,前記第1スイッチ,前記第2スイッチ,及び前記第3スイッチのON・OFF制御を行って達成されるものである。また,前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第2スイッチをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行されるものである。また,前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチと前記第3スイッチをONして前記低電圧負荷を付勢し,次いで,前記第3スイッチのONを持続して前記第1スイッチをOFFし且つ前記第2スイッチをONして前記高電圧負荷を付勢し,最後に,前記第2スイッチをOFFして前記第3スイッチのONを持続し,前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されるものである。

【0015】

又は,この工作物切り残し加工方法は,具体的には,次のような電気回路によって達成される。即ち,この工作物切り残し加工方法では,前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第4スイッチと第5スイッチとが直列に結線された第2回路,第2ダイオードと前記第5スイッチとが直列に結線された第3回路,及び第3ダイオードと前記第4スイッチとが直列に結線された第4回路を,それぞれ並列に結線した電気回路において,前記第1スイッチ,前記第4スイッチ,及び前記第5スイッチのON・OFF制御を行って達成されるものである。また,前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行される。また,前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢し,次いで,前記第4スイッチと前記第5スイッチのON状態を持続して前記高電圧負荷を付勢状態を持続し,最後に,前記第4スイッチをOFFして前記第5スイッチのONを持続して前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されるものである。

【0016】

この工作物切り残し加工方法において,前記工作物と前記切り抜き物とを溶着させるため溶融される前記ワイヤ電極の前記一部は,前記ワイヤ電極のワイヤ周囲部であり,前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる時に,前記ワイヤ電極が断線することなく前記ワイヤ電極の供給状態が維持されているものである。また,この工作物切り残し加工方法は,前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる工程での前記ワイヤ電極の断線時には,前記ワイヤ電極をワイヤ電極断線点での加工スリットに供給して溶着工程又は加工工程を引き続き行うことができるものである。

【発明の効果】

【0017】

この発明によるワイヤ放電加工における工作物切り残し加工方法は,上記のように構成されているので,従来のように工作物に対して切り抜き物を除去するのに工作物に対して再度の放電加工を必要とせず,一回の放電加工で切り抜き物を工作物から容易に切り離しできる状態に加工することができる。即ち,工作物に切り抜き物を保持している溶着部は,工作物の素材のように強固ではなく,弱い外力で容易に破壊できるので,工作物に対して切り抜き物を切り離すため,工作物から切り抜き物を弱い外力で破壊して切り離すことができ,工作物に対する再度の放電加工を必要とせず,加工時間を短縮して加工効率を大幅にアップさせ,しかも切り抜き物の傾きや落下による工作物や切り抜き物に損傷を与えることがなく,工作物に対して良好な放電加工を行うことができる。

ところで,定性的に長間隙の放電現象は,絶縁体中で金属電極間に絶縁破壊を生じさせると,コロナ放電に始まり,火花放電,次いでアーク放電の現象をとおって絶縁破壊を終了し,また,工作物の放電加工は,火花放電のタイミングで,電流供給をやめることで,工作物の加工を行っている。この発明による工作物切り残し加工方法における溶着サイクルでは,火花放電域で工作物の放電加工を行い,続いてアーク放電域で工作物に切り抜き物をアーク溶接するように制御されており,このアーク放電時に,ワイヤ電極の外周の一部が溶融して溶加材となる。これらの結果,工作物はワイヤ電極の軌跡通りに,ワイヤ電極の送り方向に平行に放電加工されると共に,引き続くアーク放電により直前の放電加工された部分が溶加材で溶着され,即ち,工作物に切り抜き物が溶着されることになる。

【図面の簡単な説明】

【0018】

【図1】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成できるワイヤ放電加工機を示す説明図である。

【図2】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するための基本回路を示す電気回路図である。

【図3】図2の電気回路において,スイッチS1及びスイッチS2のON・OFF制御による上側に電圧波形と下側に電流波形とを示す波形図であり,(A)は図2の基本回路による通常加工である加工サイクルの電圧電流波形を示し,また,(B)は図2の基本回路による工作物と切り抜き物とを溶着させる溶着サイクルの電圧電流波形を示している。

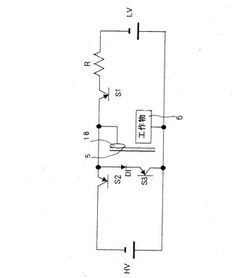

【図4】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するための基本的な技術的思想を具現する電気回路を示す電気回路図である。

【図5】図4の電気回路において,スイッチS1,スイッチS2及びスイッチS3のON・OFF制御による上側に電圧波形と下側に電流波形とを示す波形図であり,(A)は図4の電気回路による通常加工である加工サイクルの電圧電流波形を示し,また,(B)は図4の電気回路による工作物と切り抜き物とを溶着させる溶着サイクルの電圧電流波形を示している。

【図6】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するための具体的な電気回路の一実施例を示す電気回路図である。

【図7】このワイヤ放電加工における工作物切り残し加工方法における工作物と切り抜き物との関係を示し,(A)は工作物をスタートホールから四角形の加工形状に加工して切り抜き物を二箇所で溶着した状態を示し,(B)は(A)での工作物の放電加工の加工軌跡を点線で示した誇張した拡大斜視図である。

【図8】この発明によるワイヤ放電加工における工作物切り残し加工方法において,工作物と切り抜き物との溶着部を破壊する耐荷重の結果を示すグラフである。

【図9】本発明と従来との工作物切り残し加工方法を達成するための処理フローズであり,(A)はこのワイヤ放電加工における工作物切り残し加工方法による処理工程を示す処理フロー図であり,(B)は従来のワイヤ放電加工における工作物切り残し加工方法による処理工程を示す処理フロー図である。

【発明を実施するための形態】

【0019】

以下,図1を参照して,この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するワイヤ放電加工機について説明する。このワイヤ放電加工機は,概して,機械本体15に取り付けられ且つワイヤ電極5を巻き上げているソースボビン7,ソースボビン7から送り出されるワイヤ送り系でのワイヤ電極5の方向を転換する複数の方向転換ローラ8,ワイヤ電極5が良好に繰り出されるようにワイヤ電極5にブレーキをかけるブレーキローラ9,送り出されるワイヤ電極5にテンションを付与するテンションローラ12,ワイヤ電極5を供給パイプ13へとガイドするガイドローラ32等を備えている。ワイヤ電極5は,ワイヤ供給系における方向転換ローラ8,ガイドローラ32を通過して,本体ヘッド1に設けられた一対のアニールローラであるワイヤ供給ローラ10,ワイヤ電極送りユニット24に支持された供給パイプ13内を通って一対のコモンローラ11を通過した後に,そこで,ワイヤ電極5は一対のワイヤ供給ローラ10と一対のコモンローラ11とで挟持され,それらの間で給電子18(図2,図4)を通じて加工電源からの電流がワイヤ供給ローラ10,ワイヤ電極5,及びコモンローラ11に通電され,ワイヤ供給ローラ10とコモンローラ11との間のワイヤ電極5がアニールされて曲がり等の癖取りされ,次いで,ワイヤ電極5のアニールされていない先端部がカッタ14で切断して排除される。その後,アニールされたワイヤ電極5は,ワイヤ供給ローラ10の送り出しに従ってワイヤ電極送りユニット24である供給パイプホルダに支持された供給パイプ13の降下に従って供給パイプ13にガイドされて上ヘッド2へと達して挿通される。

【0020】

また,アニールローラ10とコモンローラ11との間には,ワイヤ電極5の先端を良好にする時,ワイヤ電極5の断線時,アニール処理時等に,ワイヤ電極5の先端部を切断するためのカッタ14が設けられていると共に,カッタ14で切断されたワイヤ電極5を廃棄するための廃ワイヤクランプ(図示せず)が設けられている。カッタ14は,カッタユニットを作動することでワイヤ電極5を切断するように構成されている。ワイヤ電極5の結線時は,供給パイプ13を通ったワイヤ電極5は,ワイヤ供給ローラ10の低速回転によって,まず,上ヘッド2に供給され,上ヘッド2を通過して工作物6のスタートホールや加工軌跡の孔19に挿通された後に,上ヘッド2の下方に対向した下ヘッド4に受け取られ,ワイヤ電極5が下ヘッド4を通過した後には,ワイヤ供給ローラ10は高速回転に切り換えられ,下ヘッド4から繰り出されたワイヤ電極5は,下アーム3に設けられた方向転換ローラからワイヤガイドパイプ37,ワイヤガイドパイプ37の出口に設けた水分離部,及び水分離部の下流に設置された巻き取りローラ35を順次通過して,巻き取りローラ35で引き出され,更に,巻き取りローラ35の後流に設けた吸引装置等によって吸引され,最後に廃ワイヤホッパ36に回収される。また,ブレーキローラ9には,回転数を検出するためのエンコーダ16が設けられている。センサ17は,ワイヤ電極5の撓み,曲がり,挿通状態等を検出するため,本体ヘッド1の下部の支持体(図示せず)に取り付けられている。

【0021】

このワイヤ放電加工機では,工作物6の材質は,例えば,鉄系材料又は超硬材料である。また,ワイヤ電極5の材質は,例えば,タングステン系,銅合金系(黄銅系),ピアノ線系等の金属材料であり,更に,それらを芯材として表面を被覆した金属材料,例えば,芯材が銅合金系以外では銅合金の被覆層,芯材が銅合金系では亜鉛等の被覆層の材料で作製されている。この実施例では,工作物6は,特に,図7に示すように平らなプレート状の形状であり,複数のスタートホール,加工軌跡等の孔19に挿通された後に,ワイヤ電極5には給電子18より電流が供給され,ワイヤ電極5と工作物6との間に電圧を印加して工作物6の放電加工が行われるが,その時,プレート等の切り抜き物26が発生する。また,ワイヤ電極5の先端が上ヘッド2から工作物6を通って下ヘッド4へと順次挿通する途中で,ワイヤ電極5の先端が上ヘッド2,工作物6,下ヘッド4等の何らかの障害物に当接し,ワイヤ電極5が撓んだり屈折して曲がると,センサ17がその状態を検出することができる。ワイヤ電極5の撓みの検出は,ワイヤ供給ローラ10と供給パイプホルダのホルダ上部,即ち,センサ17との間に電圧が印加されているので,ワイヤ電極5の撓みはセンサ17に接触することによって検出される。ワイヤ供給ローラ10には,給電子を通して給電され,ワイヤ供給ローラ10が閉じてワイヤ電極5を挟持した状態で,ワイヤ電極5に電圧が印加されるので,センサ17によってワイヤ電極5の当接状態が検出される。

【0022】

この発明によるワイヤ放電加工における工作物切り残し加工方法は,特に,工作物6から所定の加工形状21の切り抜き物26を切り離すものであるが,切り抜き物26をワイヤ電極5の一部を溶融させて工作物6に加工軌跡上の 溶着部20で溶着させて一時保持することに特徴を有している。ここで,溶融されるワイヤ電極5の一部は,ワイヤ電極5の予め決められた長さのワイヤ周囲部であり,ワイヤ電極溶融物で切り抜き物26を工作物6に溶着させる時に,ワイヤ電極5は断線することなく,ワイヤ電極5の供給状態が維持されるものである。この工作物切り残し加工方法では,特に,ワイヤ電極5中に銅合金系を含んでいることが工作物6と切り抜き物26との溶着が良好に行われる。この工作物切り残し加工方法は,本体ヘッド1に設けられたワイヤ供給ローラ10で機械本体15に設けられたソースボビン7から送り出されるワイヤ電極5を挟持し,ワイヤ供給ローラ10を駆動してワイヤ電極5を供給パイプ13を通じて上ヘッド2,上ヘッド2の下方に取り付けられる工作物6,及び工作物6の下方で上ヘッド2に対向して配置された下ヘッド4へ供給し,次いで,ワイヤ電極5を下ヘッド4の下方に配設されたガイド部材を経て巻き取りローラ35で引き出して廃棄することから成り,特に,工作物6の予め決められた加工形状21の少なくとも一箇所(実施例では2箇所)において,ワイヤ電極5と工作物6との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,ワイヤ電極5の一部を溶融させて工作物6と切り抜き物26とを予め決められた所定の位置の溶着部20で溶着させ,溶着部20で切り抜き物26を工作物6に保持し,工作物6から切り抜き物26が脱落するのを防止することを特徴とするものである。図7に示すように,工作物6と切り抜き物26との溶着部20は対向位置で2箇所に存在するので,切り抜き物26は工作物6にバランスよく保持されることに成る。また,この工作物切り残し加工方法は,切り抜き物26と工作物6とをワイヤ電極5の一部を溶融させて溶着させる工程において,ワイヤ電極5が断線した時には,ワイヤ電極5をワイヤ電極断線点での加工スリット22に供給し,次いで,工作物5と切り抜き物26とを溶着させたり,又はワイヤ電極5により工作物6の放電加工を行う加工工程を引き続き行うことができるように構成されている。また,切り抜き物26は,場合によっては,製品になったり,又は不必要なスクラップになったりするものである。

【0023】

この工作物切り残し加工方法において,電気加工条件を加工サイクルから溶着サイクルに変更するため,ワイヤ電極5に流す電流(A)は,図3及び図5に示すように,工作物6をワイヤ放電加工する電流に比較して,高電圧負荷HVからワイヤ電極5に流す電流ピークを,例えば,約1/4倍程度に低くし,ワイヤ電極5と工作物6との極間に印加する電圧(V)を,例えば,約1/4倍程度に低くし,更に,ワイヤ電極5に流す電流のパルスを,例えば,約2倍程度に長くし,加工放電からアーク放電に移行させて,ワイヤ電極5によるアーク溶接によって切り抜き物26を工作物6に溶着部20で溶着させるものである。また,溶着サイクルにおける加工条件は,工作物6を切断しながら同時に工作物6と切り抜き物26との対向部分の一部分を溶着部20として溶着させるものである。ここで,対向部分の一部分とは,工作物6と切り抜き物26とが向かい合った部分の一部分である。例えば,ワイヤ電極5の溶着部分は,工作物6の加工形状の上ヘッド2側の一部分の場合もあり,工作物6の下ヘッド4側の一部分の場合もある。また,工作物6と切り抜き物26との溶着部20は,エッジ部(図7では上部のみ)での存在であるので,僅かの外力で破壊できる程度であるので,工作物6の放電加工終了後に,溶着部20を外力で破壊して,例えば,切り抜き物26を工作物6から外力による衝撃力を加えて,切り抜き物26を工作物6から容易に切り離すことができるものである。

【0024】

この工作物切り残し加工方法において,工作物6と切り抜き物26との溶着部20は,弱い外力で破壊できるが,工作物6と切り抜き物26との溶着部20の破壊耐荷重は,図7に示すようになっている。図7には,工作物6に対して8mm角の加工を行った場合を示しており,切り離される切り抜き物26は,8mm角材であり,切り抜き物26の対向する2辺で溶着部20は長さ2mmであって,溶着部20の指定距離mm(横軸)に対する耐静荷重kgf(縦軸)を示している。

【0025】

次に,図2及び図3を参照して,このワイヤ放電加工における工作物切り残し加工方法についての基本的な原理を説明し,また,図4及び図5を参照して,このワイヤ放電加工における工作物切り残し加工方法の具体的な実施例を説明する。

図5では,第1スイッチS1,第2スイッチS2,第3スイッチS3,電圧波形(V),及び電流波形(A)について,具体的に数値を記載しているが,これらの数値は理解し易くするための例示であり,また,電圧波形(V)及び電流波形(A)についても,例示の波形であることは勿論である。即ち,第1スイッチS1をONする時間は,ワイヤ電極5と工作物6との極間状態(例えば,加工電源,ワイヤ電極5の材質,線径等の条件,及び工作物6の材質,厚さ等の条件で変化するパラメータ)で決まるものであり,加工条件等で決まらずに不定であって,数μsec,数十μsec程度であるが,下記の加工サイクル及び溶着サイクルでの説明では例示として,2μsecを記載している。また,第2スイッチS2をONする時間は,加工条件(パラメータ入力)で決めるON時間であるが,下記の加工サイクル及び溶着サイクルでの説明では,例示として,0.8μsecを記載している。更に,図5の(B)における電流波形の電流の流れる時間及び電圧波形の印加時間は,加工条件等で決められずに不定であるが,下記の加工サイクル及び溶着サイクルでの説明では,例示として,3μsecを記載している。

【0026】

図2に示す電気回路は,ワイヤ電極5と工作物6との極間に対して極間状況確認用の抵抗付き低電圧負荷LVと第1スイッチS1が直列に結線された第1回路,及び放電加工用の高電圧負荷HVと第2スイッチS2が直列に結線された第2回路が並列に結線されている。第1回路は,主としてワイヤ電極5と工作物6との間の極間状況を確認する回路であって,工作物6を放電加工するのに工作物6とワイヤ電極5とが適正な位置関係にあるか否かを検出する手段であり,抵抗Rは第1回路を流れる電流を調整する機能を有している。従って,スイッチS1は,タイミング的には工作物6の放電加工の前にON・OFF制御されるものである。また,第2回路は,放電加工用であり,工作物6を放電加工する場合には,大電流を短い時間で流す必要があり,抵抗等は組み込まれていない回路である。

【0027】

次に,このワイヤ放電加工における工作物切り残し加工方法についての加工サイクル及び溶着サイクルについて説明する。

図3の(A)に示す通常加工である加工サイクルでは,第1スイッチS1をONしてパルスを発生させると,ワイヤ電極5と工作物6との極間に,例えば,低電圧負荷LVの80V程度が2μsec程度発生してワイヤ電極5と工作物6との極間状況が適正な位置であるか否かを確認し,極間状況が適正であれば,そこで極間で放電が開始する。次いで,第1スイッチS1をOFFして第2スイッチS2をONし,パルスを発生させると,ワイヤ電極5に,例えば,400A程度の電流を0.8μsec程度流して,ワイヤ電極5と工作物6との極間に高電圧負荷HVから240V程度が印加され,ワイヤ電極5で工作物6が放電加工されることになる。

また,図3の(B)に示す工作物6と切り抜き物26との溶着サイクルでは,第1スイッチS1をONしてパルスを発生させると,ワイヤ電極5と工作物6との極間に,例えば,低電圧負荷LVの80V程度が2μsec程度発生してワイヤ電極5と工作物6との極間状況が適正な位置であるか否かを確認し,極間状況が適正であれば,そこで放電が開始する。次いで,第1スイッチS1をOFFして第2スイッチS2をONし,パルスを発生させると,ワイヤ電極5に,例えば,110A程度の電流が3μsec程度流れて,ワイヤ電極5と工作物6との極間に高電圧負荷HVから加工時の約1/4の70V程度が印加され,アーク放電となってワイヤ電極5が溶融されて,切り抜き物26が工作物6にワイヤ電極溶融物で溶着される。

【0028】

次に,図4及び図5を参照して,このワイヤ放電加工における工作物切り残し加工方法についての技術的思想の基本的な構成について説明する。このワイヤ放電加工における工作物切り残し加工方法を達成する基本的な電気回路は,ワイヤ電極5と工作物6との極間に対して,極間状況確認用の抵抗R付き低電圧負荷LVと第1スイッチS1とが直列に結線された第1回路,放電加工用の高電圧負荷と第2スイッチS2とが直列に結線された第2回路,及び第1ダイオードD1と第3スイッチS3とが直列に結線された第3回路を,それぞれ並列に結線されたものである。この電気回路において,加工サイクルから溶着サイクルへの電気加工条件の変更は,第1スイッチS1,第2スイッチS2,及び第3スイッチS3のON・OFF制御によって実行されるものである。

【0029】

このワイヤ放電加工機では,基本的な構成について,工作物6に対するワイヤ電極5による加工サイクルは,ワイヤ電極5と工作物6との極間に対して,第1スイッチS1をONして低電圧負荷LVを付勢し,次いで,第1スイッチS1をOFFして第2スイッチS2をONして高電圧負荷HVを付勢する制御によって実行されるものである。また,工作物6と切り抜き物26との溶着サイクルは,ワイヤ電極5と工作物6との極間に対して,第3スイッチS3のONを持続して,第1スイッチS1をONして低電圧負荷LVを付勢し,次いで,第1スイッチS1をOFFして第2スイッチS2をONして高電圧負荷HVを付勢し,最後に,第2スイッチS2をOFFする制御によって実行されるものである。ここで,工作物6に対するワイヤ電極5による加工サイクルの電圧電流波形から工作物6と切り抜き物26との溶着サイクルの電圧電流波形に電気加工条件を切り換えることにより,第2スイッチS2を一定時間後にOFFにするが,第3スイッチS3がONしているため,工作物6とワイヤ電極5との極間に第1ダイオードD1及び第3スイッチS3を通る循環電流が流れ,パルス幅の長い電流を生成でき,放電状態がアーク放電となり,ワイヤ電極5の一部が工作物6と切り抜き物26との間に溶着され,結果として工作物6と切り抜き物26とが溶着される。

【0030】

このワイヤ放電加工における工作物切り残し加工方法における加工サイクルを,表1,図4及び図5の(A)を参照して説明すると,次のとおりである。

【0031】

【表1】

【0032】

第1工程:第1スイッチS1をONして低電圧負荷LVを,ある時間,例えば,2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第2スイッチS2をONして,電圧降下をトリッガーとして高電圧負荷HVが印加されて電流が上昇し,ワイヤ電極5による工作物6の放電加工が行われる。

第3工程:ワイヤ電極5と工作物6との極間の放電時間は,工作物6の加工条件で決められているが,例えば,0.8μsec程度が放電される。

第4工程:一旦,第1スイッチS1,第2スイッチS2,及び第3スイッチS3をOFFして,ワイヤ電極5と工作物6との極間に掛かる電圧を無負荷として,休止時間をとる。ワイヤ電極5による工作物6の加工形状21の加工時は,上記のサイクルを125k〜2000kHzの周期で繰り返すことによって達成される。

【0033】

このワイヤ放電加工における工作物切り残し加工方法における溶着サイクルを,表2,図4及び図5の(B)を参照して説明すると,次のとおりである。

【0034】

【表2】

【0035】

第1工程:第1スイッチS1をONして低電圧負荷LVを所定時間,例えば2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第2スイッチS2をONして,電圧降下をトリッガーとして高電圧負荷HVが印加された電流が上昇し,ワイヤ電極5による工作物6の放電加工を行う。

第3工程:加工サイクルである通常サイクルから溶着サイクルに切り換える時に,第2スイッチS2のONを一定時間経過後にOFFにするが,第3スイッチS3がONしているため,工作物6とワイヤ電極5との間に循環電流が流れ,パルス幅の長い電流を生成でき,この時,ワイヤ電極5が溶融して工作物6と切り抜き物26とに溶着し,結果として工作物6に切り抜き物26が溶着する。

第4工程:循環電流が流れきったところで,第3スイッチS3がOFFして休止時間を取ることになる。

【0036】

次に,図6を参照して,このワイヤ放電加工における工作物切り残し加工方法についての具体的な電気回路図について説明する。なお,ここでは,図6の電気回路図について,第1スイッチS1,第4スイッチS4,及び第5スイッチS5のON・OFF制御によって発生する電圧波形及び電流波形の図面については省略することとする。

このワイヤ放電加工における工作物切り残し加工方法を達成する具体的な電気回路は,ワイヤ電極5と工作物6との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチS1とが直列に結線された第1回路,放電加工用の高電圧負荷と第4スイッチS4と第5スイッチS5とが直列に結線された第2回路,第2ダイオードD2と第5スイッチS5とが直列に結線された第3回路,及び第3ダイオードD3と第4スイッチS4とが直列に結線された第4回路を,それぞれ並列に結線したものである。この電気回路において,第4スイッチS4及び第5スイッチS5をONすれは,ワイヤ電極5と工作物6との間の極間に対して高電圧負荷HVを付勢することができる。

【0037】

この電気回路において,加工サイクルから溶着サイクルへの電気加工条件の変更は,第1スイッチS1,第4スイッチS4,及び第5スイッチS5のON・OFF制御によって実行されるものである。第5スイッチS5がONの時,第4スイッチS4をOFFした後には,ワイヤ電極5と工作物6との間の極間に対して第2ダイオードD2と第5スイッチS5とを通る第1循環電流が流れる。また,第4スイッチS4がONの時,第5スイッチS5をOFFした後には,ワイヤ電極5と工作物6との間の極間に対して第3ダイオードD3と第4スイッチS4とを通る第2循環電流が流れる。即ち,この電気回路では,第1スイッチS1,第4スイッチS4,及び第5スイッチS5のON・OFF制御によって,第1循環電流と第2循環電流とが交互に流れることになる。この発明によるワイヤ放電加工における工作物切り残し加工方法は,ダイオードD2及びダイオードD3を組み込んだ具体的な電気回路を用いて行えば,2つの循環電流を発生させるので,放電加工の電流波形が台形状に近くなり,交互に循環電流を発生させることによってスイッチングによる発熱の問題を緩和することができる。即ち,このワイヤ放電加工における工作物切り残し加工方法は,循環電流を利用して工作物6と切り抜き物26とを溶着させるため,工作物6の放電加工に比較して,電流波形をゆっくり下げることができる。なお,第4スイッチS4と第5スイッチS5とは,ON,OFFタイミングは,以下で説明する逆でもよいことは勿論である。

【0038】

このワイヤ放電加工における工作物切り残し加工方法における加工サイクルを,表3及び図6を参照して説明すると,次のとおりである。

【0039】

【表3】

【0040】

第1工程:第1スイッチS1をONして低電圧負荷LVを所定時間,例えば2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第1スイッチS1をOFFし,第4スイッチS4と第5スイッチS5とをONして,電圧降下をトリッガーとして高電圧負荷HVが印加されて電流が上昇し,ワイヤ電極5による工作物6の放電加工が行われる。

第3工程:第4スイッチS4と第5スイッチS5とをON状態を持続し,ワイヤ電極5と工作物6との極間の放電時間は,工作物6の加工条件で決められているが,例えば,0.8μsec程度が放電される。

第4工程:第5スイッチS5をON状態を持続し,第4スイッチS4をOFFにした後,サブμsecだけ第5スイッチ5をONして高電圧負荷HVの付勢状態を解放し,電流波形を台形に近づける。

第5工程:一旦,第1スイッチS1,第4スイッチS4,及び第5スイッチS5をOFFして,ワイヤ電極5と工作物6との極間に掛かる電圧を無負荷として,休止時間をとる。ワイヤ電極5による工作物6の加工形状21の加工時は,上記のサイクルを125k〜2000kHzの周期で繰り返すことによって達成される。

【0041】

このワイヤ放電加工における工作物切り残し加工方法における溶着サイクルを,表4及び図6を参照して説明すると,次のとおりである。

【0042】

【表4】

【0043】

第1工程:第1スイッチS1をONして低電圧負荷LVを,ある時間,例えば,2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第4スイッチS4と第5スイッチS5をONして,電圧降下をトリッガーとして高電圧負荷HVが印加された電流が上昇し,ワイヤ電極5による工作物6の放電加工を行う。

第3工程:第4スイッチS4と第5スイッチS5をON状態を持続して,放電時間は加工条件で決め,例えば,0.8μm程度だけ放置する。

第4工程:第4スイッチS4を一定時間後OFFにするが,第5スイッチS5がONしているため,ワイヤ電極5と工作物6との極間に循環電流が流れ,高電圧負荷HVの付勢が解放され,パルス幅の長い電流が生成できるため,この時,工作物6と切り抜き物26との間にアーク溶接が発生して両者が溶着される。

第5工程:循環電流が流れきったところで,第5スイッチS5がOFFして休止時間を取ることになる。

【0044】

このワイヤ放電加工における工作物切り残し加工方法では,工作物6への切り抜き物26の溶着工程では,切り抜き物26のサイズに応じて溶着部20は1箇所又は複数箇所に行えば良く,切り抜き物26が工作物6から切り離されなければ十分であり,切り抜き物26の微小な傾き程度では無視できる。例えば,切り抜き物26が小さく軽いものであれば,工作物6と切り抜き物26との溶着部20は一箇所で工作物6に切り抜き物26を保持することができる。また,切り抜き物26の大きさや重量が重いものであれば,工作物6と切り抜き物26との溶着部20は複数箇所で形成させて工作物6に切り抜き物26をバランス良く保持すればよい。

このワイヤ放電加工における工作物切り残し加工方法は,切り抜き物26を不要物として工作物6を製品にするダイ側の加工,又は工作物6を不要物として切り抜き物26を製品とするパンチ側の加工に適用できるものである。図7では,切り抜き物26側にスタートホール等の孔19が形成されているので,切り抜き物26が中子となって不要物になりダイ側の加工となる。図示していないが,工作物6に対してパンチ側の加工を行う場合には,切り抜き物26が製品になるので,スタートホール等の孔19は,切り抜き物26になる側には形成せずに,不用品になる工作物6側に形成することになる。

【0045】

次に,図9(A)と図9(B)を参照して,この発明による工作物切り残し加工方法と従来の工作物切り残し加工方法とで工作物6の放電加工でかかる積算加工時間の差異を説明する。この実施例では,図7に示すように,工作物切り残し加工方法は,スタートホール等の孔19が切り抜き物26側に形成されているので,切り抜き物26を不要物として工作物6を製品にするダイ側の加工を行っているものである。

まず,図9(A)を参照して,この発明によるワイヤ放電加工方法を説明する。この工作物切り残し加工方法は,工作物6を粗加工を行っている工程で,任意の場所に指定した距離だけ溶着させながら粗加工を進めて行くものである。粗加工の途中で一箇所以上(図では2箇所)で,ワイヤ電極5の溶融で工作物6に切り抜き物26を溶着させるため,引き続いて工作物6に対して放電加工を続け,工作物6から切り抜き物26の従来残していた切り残し領域でアーク溶接を行って溶着部20を形成し,溶着部20以外の領域を工作物6から切り抜き物26を切り離す加工まで行っていまう。この時に,切り抜き物26は,ワイヤ電極5の一部の溶融で工作物6に溶着部20でスポット溶接された状態であるため,切り抜き物26は工作物6から切れ落ちることがなく,工作物6に保持された状態になる(ステップS1)。同じ工作物6に放電加工するべき次の加工形状21があるか否かを判断し,加工形状21が有る場合には処理工程S1を繰り返し,残っている放電加工するべき加工形状21を全て放電加工する。放電加工するべき次の加工形状21が無い場合には,次の処理工程に進む(ステップS2)。次に,工作物6に対する全ての粗加工が完了すると,最初の加工形状21へ移動してワイヤ放電加工機による工作物6の自動放電加工を一時停止する(ステップS3),作業者がテーブルを移動して(軸移動させて),工作物6を切り抜き物26の引き離し位置へと移動させて,工作物6から全ての切り抜き物26を叩き落とす等の外力によって引き離す(ステップS4)。次いで,製品にするべき工作物6の仕上げ加工を行って加工処理を終了する(ステップS5)。上記ワイヤ放電加工において,作業者がワイヤ放電加工機に張り付いて行う作業は,工作物6から切り抜き物26を切り離す工程のみであり,これの所要時間は数秒の単位であり,大半の工程が自動処理である。

【0046】

次に,図9(B)を参照して,従来のワイヤ放電加工方法を説明する。従来の工作物切り残し加工方法は,工作物6を粗加工を行っている工程で,任意の場所に指定した距離だけ粗加工を行わずに切り残し状態にして放電加工行うものである。この時に,切り抜き物26は,工作物6に切り残し部で保持された状態であるため,切り抜き物26は工作物6から切れ落ちることがなく,工作物6に残された状態になる(ステップS11)。同じ工作物6に放電加工するべき次の加工形状21があるか否かを判断し,加工形状21が有る場合には処理工程S11を繰り返し,残っている放電加工するべき加工形状21を全て行う。放電加工するべき次の加工形状21が無い場合には,次の処理工程に進む(ステップS12)。次に,全ての加工形状21の粗加工が完了すると,最初の加工形状21に移動させ,ワイヤ放電加工機による工作物6の自動放電加工を一時停止する(ステップS13)。次いで,作業者がプログラムを再開し,切り残しておいた部分の放電加工を行う。工作物6から切り抜き物26を切り離しが完了するとプログラムをストップする。そこで,ワイヤ放電加工機を手動モードに変更し,Z軸及びテーブルを移動させ,切り抜き物26を工作物6から取り除く,手動又は自動にて各軸を元の位置に復帰させ,プログラムをスタートさせる(ステップS14)。同じ工作物6に切り離すべき次の加工形状21が有るか否かを判断し,加工形状21が残っている場合には,処理工程S14を繰り返し,これらの作業は加工形状21がある分だけ繰り返し行い,工作物6から切り抜き物26を放電加工で切り離す処理工程を全て行う(ステップS15)。次いで,製品にするべき工作物6の仕上げ加工を行って加工処理を終了する(ステップS16)。

【0047】

この発明による工作物切り残し加工方法と従来の工作物切り残し加工方法とは,上記のような処理工程を経ることになっているが,両者を比較すると,この発明による工作物切り残し加工方法は,従来の工作物切り残し加工方法に対比して,工作物6の放電加工時間を大幅に短縮することができることが分かった。

例えば,1つの工作物6に対して100個の所定の加工形状21の四角形の孔加工を行った場合に,次のような結果を得ることができた。

従来の加工方法では,四角形の孔加工を一箇所加工するのに粗加工時間が約10分間,工作物6から切り抜き物26を切り離す加工時間(軸移動時間を含む)が約3分,仕上げ加工が約14分間であった。そのため,全体で粗加工が16.7時間,切り離し加工が5時間,仕上げ加工が23.3時間である。切り離し加工で3分間であるが,100箇所であるため5時間かかり,その間,作業者がワイヤ放電加工機を離れることなく,作業を行わなければならない。切り離し加工の3分間の内,2分間はワイヤ放電加工機が切り抜き物26の切り離し加工を行っている時間であり,切り抜き物26が切れ落ちるまで作業者が監視している時間であり,作業者は3.3時間が待機時間であるが,ワイヤ放電加工機から離れることができない。これに対して,本発明の工作物切り残し加工方法は,どういつの加工形状21の四角形の孔加工を一箇所加工するのに粗加工時間が約11分間,工作物6から切り抜き物26を叩き落とす切り離し時間(軸移動時間を含む)が約5秒間,仕上げ加工が約14分間であった。そのため,全体で粗加工が18.3時間,切り離し加工が8.3分間,仕上げ加工が23.3時間であり,全工程では3.2時間の時間短縮ができた。そこで,ワイヤ放電加工機による工作物の放電加工の生産性向上という観点から考察すると,3.2時間の時間短縮だけでなく,作業者がワイヤ放電加工機に非理ついて作業を行う時間が,従来の工作物切り残し加工方法では全加工時間の約11%であるのに対し今回の機能を使用すると,0.3 %以下となり,全作業工程中の99.7%は無人運転できることである。また,本発明による工作物切り残し加工方法の加工プログラム作成において,粗加工での本機能を有効とする指令は,追加となるが,切り離しの加工プログラムが不要になり,従来の工作物切り残し加工方法に比較して簡素化することができる。更に,パンチ加工においても,仕上げ加工完了後に切り離し加工を行う際にも使用可能であり,切り離し加工までを完全無人化で加工を行うことが可能であり,ダイプレート加工時の切り抜き物処理同様に加工完了後は軽く叩いて切り抜き物を工作物から取り除くことができる。

【産業上の利用可能性】

【0048】

このワイヤ放電加工における工作物切り残し加工方法は,例えば,ワイヤ電極と工作物との間に加工電圧を印加して発生する放電エネルギーで工作物を放電加工して工作物の切り抜き物を工作物から落下させないように保持するためのワイヤ放電加工機に適用して好ましいものである。

【符号の説明】

【0049】

1 本体ヘッド

2 上ヘッド

4 下ヘッド

5 ワイヤ電極

6 工作物

7 ソースボビン

10 ワイヤ供給ローラ

13 供給パイプ

15 機械本体

20 溶着部

21 加工形状

22 加工スリット

26 切り抜き物

35 巻き取りローラ

D1 第1ダイオード

D2 第2ダイオード

D3 第3ダイオード

HV 高電圧負荷

LV 低電圧負荷

S1 第1スイッチ

S2 第2スイッチ

S3 第3スイッチ

S4 第4スイッチ

S5 第5スイッチ

【技術分野】

【0001】

この発明は,ワイヤ電極と工作物との間に極間電圧を印加して発生する放電エネルギによって工作物を放電加工し,放電加工によって工作物から切り抜かれた切り抜き物を工作物に保持可能にするワイヤ放電加工における工作物切り残し加工方法に関する。

【背景技術】

【0002】

一般に,ワイヤ放電加工機は,ワイヤ電極と超硬合金や焼入鋼等の工作物との間に放電現象を発生させ,工作物を切り抜き加工する工作機械であって,放電加工を開始する際には,ワイヤ電極は工作物に穿孔したスタートホール等の孔に予め挿通され,ワイヤ放電加工中には,ワイヤ電極は常に工作物の所定の加工形状の放電加工部位に供給される。工作物は,例えば,浸漬式ワイヤ放電加工機では加工槽内の加工液中に浸漬された状態で,ワークテーブル上にクランプによって固定されている。ワイヤ電極を工作物の放電加工部位に挿通させる形態の放電加工においては,放電加工経路が閉じている場合には,工作物から加工品又は切り抜き物が切り離されることになる。

【0003】

従来,ワイヤ放電加工方法として,1つの加工プログラムで1回目の加工も,2回目の切落とし加工もできるものが知られている。該ワイヤ放電加工方法は,各オス型を切落とす加工経路のプログラム及び切り残し量,戻し量を設定入力しておき,1回目の加工では設定切り残し量だけ残して放電加工を停止し,その位置を記憶する。2回目の切り残し加工では,1回目の加工の加工停止位置より設定戻し量だけ加工溝に沿って戻した位置で,自動結線し,該位置より放電加工を行って各オス型を切り落とすものである(例えば,特許文献1参照)。

【0004】

また,本出願人が開発したワイヤ放電加工方法は,工作物を予め設定された加工プログラムに基づいて切抜き加工するものであって,予め設定された加工プログラムで特定される切り抜き加工の形状に基づいて,加工完了直前の加工残り距離を決定しており,加工プログラムの作成を簡単化でき,迅速化できると共に,加工形状に適合した加工残り距離とすることにより中子の落下を確実に防止する(例えば,特許文献2参照)。

【0005】

また,本出願人が開発したワイヤ放電加工装置は,小形状の中子の排出を切抜き加工の動作と連続して自動的に行うものをであり,ワイヤ電極を所定の加工経路に基づいて電極移動制御部を移動させ,電極間隔制御部が加工移動中にワイヤ電極の放電ギャップを制御すると共に,加工動作を終了させる後退完アラームを出力し,加工経路の移動が完了した場合に後退完アラームを無効とし,加工経路移動の完了後に中子排出制御部が被加工物から中子を排出するように構成し,加工処理動作に引き続いて連続して中子の排出動作を実行できる(例えば,特許文献3参照)。

【0006】

また,本出願人が開発した浸漬式ワイヤ放電加工機は,工作物に切抜き加工を行って生じた切抜き片を浮力体で支持することにより,切抜き片とワイヤ電極との短絡を防止し,重量のある切抜き片を安全に支持するものであり,工作物の下面には,加工液の比重よりも小さい比重を有する浮力体が配置され,加工液によって浮力体に生じる浮力によって,工作物をワイヤ電極で切り抜いたときに生じる切抜き片が加工液中に沈降しないように支持される(例えば,特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3366509号公報

【特許文献2】特開2000−280124号公報

【特許文献3】特許第3521283号公報

【特許文献4】特許第4480822号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら,上記ワイヤ放電加工方法では,プレート加工等を行う際に,第1加工を行った時に数mm程度の距離だけ放電加工していないので,次の形状加工へと切削加工工程を移して実行し,その後に,工作物から中子の切り落とし作業を行って,工作物に対して更に仕上げ加工工程へと移行して行くものであり,この場合に,切り残し部の中子は,必ず放電加工を行って工作物から中子を切り離す必要があるものである。また,工作物を予め決められた加工形状に放電加工する場合に,工作物から中子を落下させないため,工作物の加工形状を切り残して,後で中子を工作物から切り落としたり,中子回収装置を必要としたりするものである。そして,加工形状の最後の部分を切断せずに残す場合には,工作物に対する加工終了直前には,工作物から切り抜かれようとする切抜き片がクランプされている工作物に対して傾いて,ワイヤ電極と切抜き片の中子との間で短絡が発生して放電加工が中断したり,或いは異常放電を発生させて,切抜き片が加工品である場合には,加工品の加工面に損傷を与えることがある。加工形状の最後の部分まで切断することによって,切抜き片を完全に切り抜く場合には,工作物は磁石で吸着できない場合があると共に,磁石で吸着可能であっても切抜き片である中子の重量の程度によっては,中子を磁力によって支えきれないこともある。

【0009】

本発明者は,定性的に長間隙の放電現象が絶縁体(気体)中に金属電極を配置した絶縁破壊を生じさせると,コロナ放電に始まり,火花(spark)放電,次いでアーク放電の現象をとおって絶縁破壊を終了することに着目して,これらの現象の「電圧−電流の特性」を制御して,火花放電で放電加工を行い,アーク放電でアーク溶接即ちプラズマ溶接を行うことができることを開発した。本発明者は,上記現象を用いて,ワイヤ電極を用いて工作物から切り抜き物を放電加工し,工作物に切り抜き物を溶着させるためアーク溶接を利用するという技術的思想に到達したものである。

【0010】

この発明の目的は,上記の課題を解決することであり,工作物の予め決められた形状加工のある部分即ち少なくとも一箇所で,電気加工条件を変更し,ワイヤ電極の一部を溶融させて工作物と切り抜かれた切り抜き物とを加工形状領域で溶着させることによって,工作物から切り抜き物が落下するのを防止し,その後,従来のような切り残し部を再度の放電加工で加工することなく,溶着部を外力で破壊し,工作物から切り抜き物を切り離し,トータルの加工時間を短縮して加工効率を向上させると共に,工作物及び切り抜き物に損傷を発生させないことを特徴とするワイヤ放電加工における工作物切り残し加工方法を提供することである。

【課題を解決するための手段】

【0011】

この発明は,機械本体に設けられたソースボビンから送り出されるワイヤ電極を,上ヘッドの下方に取り付けられる工作物,及び前記工作物の下方で前記上ヘッドに対向して配置された下ヘッドへと供給し,次いで前記ワイヤ電極を前記下ヘッドの下方に配設されたガイド部材を経て廃棄するように構成されているワイヤ放電加工による工作物加工方法において,

前記工作物の予め決められた加工形状の少なくとも一箇所において,前記ワイヤ電極と前記工作物との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,前記ワイヤ電極の一部を溶融して前記工作物と前記工作物からの切り抜き物とを予め決められた所定の箇所の溶着部でワイヤ電極溶融物で溶着させ,前記切り抜き物を前記工作物に前記溶着部で保持して前記工作物から前記切り抜き物が脱落するのを防止することを特徴とするワイヤ放電加工機における工作物切り残し加工方法に関する。

【0012】

また,前記工作物と前記切り抜き物とを前記溶着部で溶着させるために前記ワイヤ電極に流す電流は,前記工作物をワイヤ放電加工する電流に比較して,電流ピークを低くして長いパルスを印加し,加工放電からアーク放電に移行させて前記ワイヤ電極溶融物による溶接によって前記切り抜き物を前記工作物に前記溶着部で溶着させるものである。

【0013】

前記溶着サイクルにおける加工条件は,前記工作物を切断しながら同時に前記工作物と前記切り抜き物との対向部分の一部分を前記溶着部として溶着させるものである。また,前記工作物と前記切り抜き物との前記溶着部は,前記工作物の放電加工終了後に,前記溶着部を外力で破壊して前記切り抜き物を前記工作物からり切り離すものである。

【0014】

また,この工作物切り残し加工方法は,基本的には,次のような電気回路によって達成される。即ち,この工作物切り残し加工方法では,前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第2スイッチとが直列に結線された第2回路,及び第1ダイオードと第3スイッチとが直列に結線された第3回路を,それぞれ並列に結線した電気回路によって,前記第1スイッチ,前記第2スイッチ,及び前記第3スイッチのON・OFF制御を行って達成されるものである。また,前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第2スイッチをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行されるものである。また,前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチと前記第3スイッチをONして前記低電圧負荷を付勢し,次いで,前記第3スイッチのONを持続して前記第1スイッチをOFFし且つ前記第2スイッチをONして前記高電圧負荷を付勢し,最後に,前記第2スイッチをOFFして前記第3スイッチのONを持続し,前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されるものである。

【0015】

又は,この工作物切り残し加工方法は,具体的には,次のような電気回路によって達成される。即ち,この工作物切り残し加工方法では,前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第4スイッチと第5スイッチとが直列に結線された第2回路,第2ダイオードと前記第5スイッチとが直列に結線された第3回路,及び第3ダイオードと前記第4スイッチとが直列に結線された第4回路を,それぞれ並列に結線した電気回路において,前記第1スイッチ,前記第4スイッチ,及び前記第5スイッチのON・OFF制御を行って達成されるものである。また,前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行される。また,前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢し,次いで,前記第4スイッチと前記第5スイッチのON状態を持続して前記高電圧負荷を付勢状態を持続し,最後に,前記第4スイッチをOFFして前記第5スイッチのONを持続して前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されるものである。

【0016】

この工作物切り残し加工方法において,前記工作物と前記切り抜き物とを溶着させるため溶融される前記ワイヤ電極の前記一部は,前記ワイヤ電極のワイヤ周囲部であり,前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる時に,前記ワイヤ電極が断線することなく前記ワイヤ電極の供給状態が維持されているものである。また,この工作物切り残し加工方法は,前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる工程での前記ワイヤ電極の断線時には,前記ワイヤ電極をワイヤ電極断線点での加工スリットに供給して溶着工程又は加工工程を引き続き行うことができるものである。

【発明の効果】

【0017】

この発明によるワイヤ放電加工における工作物切り残し加工方法は,上記のように構成されているので,従来のように工作物に対して切り抜き物を除去するのに工作物に対して再度の放電加工を必要とせず,一回の放電加工で切り抜き物を工作物から容易に切り離しできる状態に加工することができる。即ち,工作物に切り抜き物を保持している溶着部は,工作物の素材のように強固ではなく,弱い外力で容易に破壊できるので,工作物に対して切り抜き物を切り離すため,工作物から切り抜き物を弱い外力で破壊して切り離すことができ,工作物に対する再度の放電加工を必要とせず,加工時間を短縮して加工効率を大幅にアップさせ,しかも切り抜き物の傾きや落下による工作物や切り抜き物に損傷を与えることがなく,工作物に対して良好な放電加工を行うことができる。

ところで,定性的に長間隙の放電現象は,絶縁体中で金属電極間に絶縁破壊を生じさせると,コロナ放電に始まり,火花放電,次いでアーク放電の現象をとおって絶縁破壊を終了し,また,工作物の放電加工は,火花放電のタイミングで,電流供給をやめることで,工作物の加工を行っている。この発明による工作物切り残し加工方法における溶着サイクルでは,火花放電域で工作物の放電加工を行い,続いてアーク放電域で工作物に切り抜き物をアーク溶接するように制御されており,このアーク放電時に,ワイヤ電極の外周の一部が溶融して溶加材となる。これらの結果,工作物はワイヤ電極の軌跡通りに,ワイヤ電極の送り方向に平行に放電加工されると共に,引き続くアーク放電により直前の放電加工された部分が溶加材で溶着され,即ち,工作物に切り抜き物が溶着されることになる。

【図面の簡単な説明】

【0018】

【図1】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成できるワイヤ放電加工機を示す説明図である。

【図2】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するための基本回路を示す電気回路図である。

【図3】図2の電気回路において,スイッチS1及びスイッチS2のON・OFF制御による上側に電圧波形と下側に電流波形とを示す波形図であり,(A)は図2の基本回路による通常加工である加工サイクルの電圧電流波形を示し,また,(B)は図2の基本回路による工作物と切り抜き物とを溶着させる溶着サイクルの電圧電流波形を示している。

【図4】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するための基本的な技術的思想を具現する電気回路を示す電気回路図である。

【図5】図4の電気回路において,スイッチS1,スイッチS2及びスイッチS3のON・OFF制御による上側に電圧波形と下側に電流波形とを示す波形図であり,(A)は図4の電気回路による通常加工である加工サイクルの電圧電流波形を示し,また,(B)は図4の電気回路による工作物と切り抜き物とを溶着させる溶着サイクルの電圧電流波形を示している。

【図6】この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するための具体的な電気回路の一実施例を示す電気回路図である。

【図7】このワイヤ放電加工における工作物切り残し加工方法における工作物と切り抜き物との関係を示し,(A)は工作物をスタートホールから四角形の加工形状に加工して切り抜き物を二箇所で溶着した状態を示し,(B)は(A)での工作物の放電加工の加工軌跡を点線で示した誇張した拡大斜視図である。

【図8】この発明によるワイヤ放電加工における工作物切り残し加工方法において,工作物と切り抜き物との溶着部を破壊する耐荷重の結果を示すグラフである。

【図9】本発明と従来との工作物切り残し加工方法を達成するための処理フローズであり,(A)はこのワイヤ放電加工における工作物切り残し加工方法による処理工程を示す処理フロー図であり,(B)は従来のワイヤ放電加工における工作物切り残し加工方法による処理工程を示す処理フロー図である。

【発明を実施するための形態】

【0019】

以下,図1を参照して,この発明によるワイヤ放電加工における工作物切り残し加工方法を達成するワイヤ放電加工機について説明する。このワイヤ放電加工機は,概して,機械本体15に取り付けられ且つワイヤ電極5を巻き上げているソースボビン7,ソースボビン7から送り出されるワイヤ送り系でのワイヤ電極5の方向を転換する複数の方向転換ローラ8,ワイヤ電極5が良好に繰り出されるようにワイヤ電極5にブレーキをかけるブレーキローラ9,送り出されるワイヤ電極5にテンションを付与するテンションローラ12,ワイヤ電極5を供給パイプ13へとガイドするガイドローラ32等を備えている。ワイヤ電極5は,ワイヤ供給系における方向転換ローラ8,ガイドローラ32を通過して,本体ヘッド1に設けられた一対のアニールローラであるワイヤ供給ローラ10,ワイヤ電極送りユニット24に支持された供給パイプ13内を通って一対のコモンローラ11を通過した後に,そこで,ワイヤ電極5は一対のワイヤ供給ローラ10と一対のコモンローラ11とで挟持され,それらの間で給電子18(図2,図4)を通じて加工電源からの電流がワイヤ供給ローラ10,ワイヤ電極5,及びコモンローラ11に通電され,ワイヤ供給ローラ10とコモンローラ11との間のワイヤ電極5がアニールされて曲がり等の癖取りされ,次いで,ワイヤ電極5のアニールされていない先端部がカッタ14で切断して排除される。その後,アニールされたワイヤ電極5は,ワイヤ供給ローラ10の送り出しに従ってワイヤ電極送りユニット24である供給パイプホルダに支持された供給パイプ13の降下に従って供給パイプ13にガイドされて上ヘッド2へと達して挿通される。

【0020】

また,アニールローラ10とコモンローラ11との間には,ワイヤ電極5の先端を良好にする時,ワイヤ電極5の断線時,アニール処理時等に,ワイヤ電極5の先端部を切断するためのカッタ14が設けられていると共に,カッタ14で切断されたワイヤ電極5を廃棄するための廃ワイヤクランプ(図示せず)が設けられている。カッタ14は,カッタユニットを作動することでワイヤ電極5を切断するように構成されている。ワイヤ電極5の結線時は,供給パイプ13を通ったワイヤ電極5は,ワイヤ供給ローラ10の低速回転によって,まず,上ヘッド2に供給され,上ヘッド2を通過して工作物6のスタートホールや加工軌跡の孔19に挿通された後に,上ヘッド2の下方に対向した下ヘッド4に受け取られ,ワイヤ電極5が下ヘッド4を通過した後には,ワイヤ供給ローラ10は高速回転に切り換えられ,下ヘッド4から繰り出されたワイヤ電極5は,下アーム3に設けられた方向転換ローラからワイヤガイドパイプ37,ワイヤガイドパイプ37の出口に設けた水分離部,及び水分離部の下流に設置された巻き取りローラ35を順次通過して,巻き取りローラ35で引き出され,更に,巻き取りローラ35の後流に設けた吸引装置等によって吸引され,最後に廃ワイヤホッパ36に回収される。また,ブレーキローラ9には,回転数を検出するためのエンコーダ16が設けられている。センサ17は,ワイヤ電極5の撓み,曲がり,挿通状態等を検出するため,本体ヘッド1の下部の支持体(図示せず)に取り付けられている。

【0021】

このワイヤ放電加工機では,工作物6の材質は,例えば,鉄系材料又は超硬材料である。また,ワイヤ電極5の材質は,例えば,タングステン系,銅合金系(黄銅系),ピアノ線系等の金属材料であり,更に,それらを芯材として表面を被覆した金属材料,例えば,芯材が銅合金系以外では銅合金の被覆層,芯材が銅合金系では亜鉛等の被覆層の材料で作製されている。この実施例では,工作物6は,特に,図7に示すように平らなプレート状の形状であり,複数のスタートホール,加工軌跡等の孔19に挿通された後に,ワイヤ電極5には給電子18より電流が供給され,ワイヤ電極5と工作物6との間に電圧を印加して工作物6の放電加工が行われるが,その時,プレート等の切り抜き物26が発生する。また,ワイヤ電極5の先端が上ヘッド2から工作物6を通って下ヘッド4へと順次挿通する途中で,ワイヤ電極5の先端が上ヘッド2,工作物6,下ヘッド4等の何らかの障害物に当接し,ワイヤ電極5が撓んだり屈折して曲がると,センサ17がその状態を検出することができる。ワイヤ電極5の撓みの検出は,ワイヤ供給ローラ10と供給パイプホルダのホルダ上部,即ち,センサ17との間に電圧が印加されているので,ワイヤ電極5の撓みはセンサ17に接触することによって検出される。ワイヤ供給ローラ10には,給電子を通して給電され,ワイヤ供給ローラ10が閉じてワイヤ電極5を挟持した状態で,ワイヤ電極5に電圧が印加されるので,センサ17によってワイヤ電極5の当接状態が検出される。

【0022】

この発明によるワイヤ放電加工における工作物切り残し加工方法は,特に,工作物6から所定の加工形状21の切り抜き物26を切り離すものであるが,切り抜き物26をワイヤ電極5の一部を溶融させて工作物6に加工軌跡上の 溶着部20で溶着させて一時保持することに特徴を有している。ここで,溶融されるワイヤ電極5の一部は,ワイヤ電極5の予め決められた長さのワイヤ周囲部であり,ワイヤ電極溶融物で切り抜き物26を工作物6に溶着させる時に,ワイヤ電極5は断線することなく,ワイヤ電極5の供給状態が維持されるものである。この工作物切り残し加工方法では,特に,ワイヤ電極5中に銅合金系を含んでいることが工作物6と切り抜き物26との溶着が良好に行われる。この工作物切り残し加工方法は,本体ヘッド1に設けられたワイヤ供給ローラ10で機械本体15に設けられたソースボビン7から送り出されるワイヤ電極5を挟持し,ワイヤ供給ローラ10を駆動してワイヤ電極5を供給パイプ13を通じて上ヘッド2,上ヘッド2の下方に取り付けられる工作物6,及び工作物6の下方で上ヘッド2に対向して配置された下ヘッド4へ供給し,次いで,ワイヤ電極5を下ヘッド4の下方に配設されたガイド部材を経て巻き取りローラ35で引き出して廃棄することから成り,特に,工作物6の予め決められた加工形状21の少なくとも一箇所(実施例では2箇所)において,ワイヤ電極5と工作物6との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,ワイヤ電極5の一部を溶融させて工作物6と切り抜き物26とを予め決められた所定の位置の溶着部20で溶着させ,溶着部20で切り抜き物26を工作物6に保持し,工作物6から切り抜き物26が脱落するのを防止することを特徴とするものである。図7に示すように,工作物6と切り抜き物26との溶着部20は対向位置で2箇所に存在するので,切り抜き物26は工作物6にバランスよく保持されることに成る。また,この工作物切り残し加工方法は,切り抜き物26と工作物6とをワイヤ電極5の一部を溶融させて溶着させる工程において,ワイヤ電極5が断線した時には,ワイヤ電極5をワイヤ電極断線点での加工スリット22に供給し,次いで,工作物5と切り抜き物26とを溶着させたり,又はワイヤ電極5により工作物6の放電加工を行う加工工程を引き続き行うことができるように構成されている。また,切り抜き物26は,場合によっては,製品になったり,又は不必要なスクラップになったりするものである。

【0023】

この工作物切り残し加工方法において,電気加工条件を加工サイクルから溶着サイクルに変更するため,ワイヤ電極5に流す電流(A)は,図3及び図5に示すように,工作物6をワイヤ放電加工する電流に比較して,高電圧負荷HVからワイヤ電極5に流す電流ピークを,例えば,約1/4倍程度に低くし,ワイヤ電極5と工作物6との極間に印加する電圧(V)を,例えば,約1/4倍程度に低くし,更に,ワイヤ電極5に流す電流のパルスを,例えば,約2倍程度に長くし,加工放電からアーク放電に移行させて,ワイヤ電極5によるアーク溶接によって切り抜き物26を工作物6に溶着部20で溶着させるものである。また,溶着サイクルにおける加工条件は,工作物6を切断しながら同時に工作物6と切り抜き物26との対向部分の一部分を溶着部20として溶着させるものである。ここで,対向部分の一部分とは,工作物6と切り抜き物26とが向かい合った部分の一部分である。例えば,ワイヤ電極5の溶着部分は,工作物6の加工形状の上ヘッド2側の一部分の場合もあり,工作物6の下ヘッド4側の一部分の場合もある。また,工作物6と切り抜き物26との溶着部20は,エッジ部(図7では上部のみ)での存在であるので,僅かの外力で破壊できる程度であるので,工作物6の放電加工終了後に,溶着部20を外力で破壊して,例えば,切り抜き物26を工作物6から外力による衝撃力を加えて,切り抜き物26を工作物6から容易に切り離すことができるものである。

【0024】

この工作物切り残し加工方法において,工作物6と切り抜き物26との溶着部20は,弱い外力で破壊できるが,工作物6と切り抜き物26との溶着部20の破壊耐荷重は,図7に示すようになっている。図7には,工作物6に対して8mm角の加工を行った場合を示しており,切り離される切り抜き物26は,8mm角材であり,切り抜き物26の対向する2辺で溶着部20は長さ2mmであって,溶着部20の指定距離mm(横軸)に対する耐静荷重kgf(縦軸)を示している。

【0025】

次に,図2及び図3を参照して,このワイヤ放電加工における工作物切り残し加工方法についての基本的な原理を説明し,また,図4及び図5を参照して,このワイヤ放電加工における工作物切り残し加工方法の具体的な実施例を説明する。

図5では,第1スイッチS1,第2スイッチS2,第3スイッチS3,電圧波形(V),及び電流波形(A)について,具体的に数値を記載しているが,これらの数値は理解し易くするための例示であり,また,電圧波形(V)及び電流波形(A)についても,例示の波形であることは勿論である。即ち,第1スイッチS1をONする時間は,ワイヤ電極5と工作物6との極間状態(例えば,加工電源,ワイヤ電極5の材質,線径等の条件,及び工作物6の材質,厚さ等の条件で変化するパラメータ)で決まるものであり,加工条件等で決まらずに不定であって,数μsec,数十μsec程度であるが,下記の加工サイクル及び溶着サイクルでの説明では例示として,2μsecを記載している。また,第2スイッチS2をONする時間は,加工条件(パラメータ入力)で決めるON時間であるが,下記の加工サイクル及び溶着サイクルでの説明では,例示として,0.8μsecを記載している。更に,図5の(B)における電流波形の電流の流れる時間及び電圧波形の印加時間は,加工条件等で決められずに不定であるが,下記の加工サイクル及び溶着サイクルでの説明では,例示として,3μsecを記載している。

【0026】

図2に示す電気回路は,ワイヤ電極5と工作物6との極間に対して極間状況確認用の抵抗付き低電圧負荷LVと第1スイッチS1が直列に結線された第1回路,及び放電加工用の高電圧負荷HVと第2スイッチS2が直列に結線された第2回路が並列に結線されている。第1回路は,主としてワイヤ電極5と工作物6との間の極間状況を確認する回路であって,工作物6を放電加工するのに工作物6とワイヤ電極5とが適正な位置関係にあるか否かを検出する手段であり,抵抗Rは第1回路を流れる電流を調整する機能を有している。従って,スイッチS1は,タイミング的には工作物6の放電加工の前にON・OFF制御されるものである。また,第2回路は,放電加工用であり,工作物6を放電加工する場合には,大電流を短い時間で流す必要があり,抵抗等は組み込まれていない回路である。

【0027】

次に,このワイヤ放電加工における工作物切り残し加工方法についての加工サイクル及び溶着サイクルについて説明する。

図3の(A)に示す通常加工である加工サイクルでは,第1スイッチS1をONしてパルスを発生させると,ワイヤ電極5と工作物6との極間に,例えば,低電圧負荷LVの80V程度が2μsec程度発生してワイヤ電極5と工作物6との極間状況が適正な位置であるか否かを確認し,極間状況が適正であれば,そこで極間で放電が開始する。次いで,第1スイッチS1をOFFして第2スイッチS2をONし,パルスを発生させると,ワイヤ電極5に,例えば,400A程度の電流を0.8μsec程度流して,ワイヤ電極5と工作物6との極間に高電圧負荷HVから240V程度が印加され,ワイヤ電極5で工作物6が放電加工されることになる。

また,図3の(B)に示す工作物6と切り抜き物26との溶着サイクルでは,第1スイッチS1をONしてパルスを発生させると,ワイヤ電極5と工作物6との極間に,例えば,低電圧負荷LVの80V程度が2μsec程度発生してワイヤ電極5と工作物6との極間状況が適正な位置であるか否かを確認し,極間状況が適正であれば,そこで放電が開始する。次いで,第1スイッチS1をOFFして第2スイッチS2をONし,パルスを発生させると,ワイヤ電極5に,例えば,110A程度の電流が3μsec程度流れて,ワイヤ電極5と工作物6との極間に高電圧負荷HVから加工時の約1/4の70V程度が印加され,アーク放電となってワイヤ電極5が溶融されて,切り抜き物26が工作物6にワイヤ電極溶融物で溶着される。

【0028】

次に,図4及び図5を参照して,このワイヤ放電加工における工作物切り残し加工方法についての技術的思想の基本的な構成について説明する。このワイヤ放電加工における工作物切り残し加工方法を達成する基本的な電気回路は,ワイヤ電極5と工作物6との極間に対して,極間状況確認用の抵抗R付き低電圧負荷LVと第1スイッチS1とが直列に結線された第1回路,放電加工用の高電圧負荷と第2スイッチS2とが直列に結線された第2回路,及び第1ダイオードD1と第3スイッチS3とが直列に結線された第3回路を,それぞれ並列に結線されたものである。この電気回路において,加工サイクルから溶着サイクルへの電気加工条件の変更は,第1スイッチS1,第2スイッチS2,及び第3スイッチS3のON・OFF制御によって実行されるものである。

【0029】

このワイヤ放電加工機では,基本的な構成について,工作物6に対するワイヤ電極5による加工サイクルは,ワイヤ電極5と工作物6との極間に対して,第1スイッチS1をONして低電圧負荷LVを付勢し,次いで,第1スイッチS1をOFFして第2スイッチS2をONして高電圧負荷HVを付勢する制御によって実行されるものである。また,工作物6と切り抜き物26との溶着サイクルは,ワイヤ電極5と工作物6との極間に対して,第3スイッチS3のONを持続して,第1スイッチS1をONして低電圧負荷LVを付勢し,次いで,第1スイッチS1をOFFして第2スイッチS2をONして高電圧負荷HVを付勢し,最後に,第2スイッチS2をOFFする制御によって実行されるものである。ここで,工作物6に対するワイヤ電極5による加工サイクルの電圧電流波形から工作物6と切り抜き物26との溶着サイクルの電圧電流波形に電気加工条件を切り換えることにより,第2スイッチS2を一定時間後にOFFにするが,第3スイッチS3がONしているため,工作物6とワイヤ電極5との極間に第1ダイオードD1及び第3スイッチS3を通る循環電流が流れ,パルス幅の長い電流を生成でき,放電状態がアーク放電となり,ワイヤ電極5の一部が工作物6と切り抜き物26との間に溶着され,結果として工作物6と切り抜き物26とが溶着される。

【0030】

このワイヤ放電加工における工作物切り残し加工方法における加工サイクルを,表1,図4及び図5の(A)を参照して説明すると,次のとおりである。

【0031】

【表1】

【0032】

第1工程:第1スイッチS1をONして低電圧負荷LVを,ある時間,例えば,2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第2スイッチS2をONして,電圧降下をトリッガーとして高電圧負荷HVが印加されて電流が上昇し,ワイヤ電極5による工作物6の放電加工が行われる。

第3工程:ワイヤ電極5と工作物6との極間の放電時間は,工作物6の加工条件で決められているが,例えば,0.8μsec程度が放電される。

第4工程:一旦,第1スイッチS1,第2スイッチS2,及び第3スイッチS3をOFFして,ワイヤ電極5と工作物6との極間に掛かる電圧を無負荷として,休止時間をとる。ワイヤ電極5による工作物6の加工形状21の加工時は,上記のサイクルを125k〜2000kHzの周期で繰り返すことによって達成される。

【0033】

このワイヤ放電加工における工作物切り残し加工方法における溶着サイクルを,表2,図4及び図5の(B)を参照して説明すると,次のとおりである。

【0034】

【表2】

【0035】

第1工程:第1スイッチS1をONして低電圧負荷LVを所定時間,例えば2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第2スイッチS2をONして,電圧降下をトリッガーとして高電圧負荷HVが印加された電流が上昇し,ワイヤ電極5による工作物6の放電加工を行う。

第3工程:加工サイクルである通常サイクルから溶着サイクルに切り換える時に,第2スイッチS2のONを一定時間経過後にOFFにするが,第3スイッチS3がONしているため,工作物6とワイヤ電極5との間に循環電流が流れ,パルス幅の長い電流を生成でき,この時,ワイヤ電極5が溶融して工作物6と切り抜き物26とに溶着し,結果として工作物6に切り抜き物26が溶着する。

第4工程:循環電流が流れきったところで,第3スイッチS3がOFFして休止時間を取ることになる。

【0036】

次に,図6を参照して,このワイヤ放電加工における工作物切り残し加工方法についての具体的な電気回路図について説明する。なお,ここでは,図6の電気回路図について,第1スイッチS1,第4スイッチS4,及び第5スイッチS5のON・OFF制御によって発生する電圧波形及び電流波形の図面については省略することとする。

このワイヤ放電加工における工作物切り残し加工方法を達成する具体的な電気回路は,ワイヤ電極5と工作物6との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチS1とが直列に結線された第1回路,放電加工用の高電圧負荷と第4スイッチS4と第5スイッチS5とが直列に結線された第2回路,第2ダイオードD2と第5スイッチS5とが直列に結線された第3回路,及び第3ダイオードD3と第4スイッチS4とが直列に結線された第4回路を,それぞれ並列に結線したものである。この電気回路において,第4スイッチS4及び第5スイッチS5をONすれは,ワイヤ電極5と工作物6との間の極間に対して高電圧負荷HVを付勢することができる。

【0037】

この電気回路において,加工サイクルから溶着サイクルへの電気加工条件の変更は,第1スイッチS1,第4スイッチS4,及び第5スイッチS5のON・OFF制御によって実行されるものである。第5スイッチS5がONの時,第4スイッチS4をOFFした後には,ワイヤ電極5と工作物6との間の極間に対して第2ダイオードD2と第5スイッチS5とを通る第1循環電流が流れる。また,第4スイッチS4がONの時,第5スイッチS5をOFFした後には,ワイヤ電極5と工作物6との間の極間に対して第3ダイオードD3と第4スイッチS4とを通る第2循環電流が流れる。即ち,この電気回路では,第1スイッチS1,第4スイッチS4,及び第5スイッチS5のON・OFF制御によって,第1循環電流と第2循環電流とが交互に流れることになる。この発明によるワイヤ放電加工における工作物切り残し加工方法は,ダイオードD2及びダイオードD3を組み込んだ具体的な電気回路を用いて行えば,2つの循環電流を発生させるので,放電加工の電流波形が台形状に近くなり,交互に循環電流を発生させることによってスイッチングによる発熱の問題を緩和することができる。即ち,このワイヤ放電加工における工作物切り残し加工方法は,循環電流を利用して工作物6と切り抜き物26とを溶着させるため,工作物6の放電加工に比較して,電流波形をゆっくり下げることができる。なお,第4スイッチS4と第5スイッチS5とは,ON,OFFタイミングは,以下で説明する逆でもよいことは勿論である。

【0038】

このワイヤ放電加工における工作物切り残し加工方法における加工サイクルを,表3及び図6を参照して説明すると,次のとおりである。

【0039】

【表3】

【0040】

第1工程:第1スイッチS1をONして低電圧負荷LVを所定時間,例えば2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第1スイッチS1をOFFし,第4スイッチS4と第5スイッチS5とをONして,電圧降下をトリッガーとして高電圧負荷HVが印加されて電流が上昇し,ワイヤ電極5による工作物6の放電加工が行われる。

第3工程:第4スイッチS4と第5スイッチS5とをON状態を持続し,ワイヤ電極5と工作物6との極間の放電時間は,工作物6の加工条件で決められているが,例えば,0.8μsec程度が放電される。

第4工程:第5スイッチS5をON状態を持続し,第4スイッチS4をOFFにした後,サブμsecだけ第5スイッチ5をONして高電圧負荷HVの付勢状態を解放し,電流波形を台形に近づける。

第5工程:一旦,第1スイッチS1,第4スイッチS4,及び第5スイッチS5をOFFして,ワイヤ電極5と工作物6との極間に掛かる電圧を無負荷として,休止時間をとる。ワイヤ電極5による工作物6の加工形状21の加工時は,上記のサイクルを125k〜2000kHzの周期で繰り返すことによって達成される。

【0041】

このワイヤ放電加工における工作物切り残し加工方法における溶着サイクルを,表4及び図6を参照して説明すると,次のとおりである。

【0042】

【表4】

【0043】

第1工程:第1スイッチS1をONして低電圧負荷LVを,ある時間,例えば,2μsec程度が経過すると,ワイヤ電極5と工作物6との極間に放電が開始する。

第2工程:第4スイッチS4と第5スイッチS5をONして,電圧降下をトリッガーとして高電圧負荷HVが印加された電流が上昇し,ワイヤ電極5による工作物6の放電加工を行う。

第3工程:第4スイッチS4と第5スイッチS5をON状態を持続して,放電時間は加工条件で決め,例えば,0.8μm程度だけ放置する。

第4工程:第4スイッチS4を一定時間後OFFにするが,第5スイッチS5がONしているため,ワイヤ電極5と工作物6との極間に循環電流が流れ,高電圧負荷HVの付勢が解放され,パルス幅の長い電流が生成できるため,この時,工作物6と切り抜き物26との間にアーク溶接が発生して両者が溶着される。

第5工程:循環電流が流れきったところで,第5スイッチS5がOFFして休止時間を取ることになる。

【0044】

このワイヤ放電加工における工作物切り残し加工方法では,工作物6への切り抜き物26の溶着工程では,切り抜き物26のサイズに応じて溶着部20は1箇所又は複数箇所に行えば良く,切り抜き物26が工作物6から切り離されなければ十分であり,切り抜き物26の微小な傾き程度では無視できる。例えば,切り抜き物26が小さく軽いものであれば,工作物6と切り抜き物26との溶着部20は一箇所で工作物6に切り抜き物26を保持することができる。また,切り抜き物26の大きさや重量が重いものであれば,工作物6と切り抜き物26との溶着部20は複数箇所で形成させて工作物6に切り抜き物26をバランス良く保持すればよい。

このワイヤ放電加工における工作物切り残し加工方法は,切り抜き物26を不要物として工作物6を製品にするダイ側の加工,又は工作物6を不要物として切り抜き物26を製品とするパンチ側の加工に適用できるものである。図7では,切り抜き物26側にスタートホール等の孔19が形成されているので,切り抜き物26が中子となって不要物になりダイ側の加工となる。図示していないが,工作物6に対してパンチ側の加工を行う場合には,切り抜き物26が製品になるので,スタートホール等の孔19は,切り抜き物26になる側には形成せずに,不用品になる工作物6側に形成することになる。

【0045】

次に,図9(A)と図9(B)を参照して,この発明による工作物切り残し加工方法と従来の工作物切り残し加工方法とで工作物6の放電加工でかかる積算加工時間の差異を説明する。この実施例では,図7に示すように,工作物切り残し加工方法は,スタートホール等の孔19が切り抜き物26側に形成されているので,切り抜き物26を不要物として工作物6を製品にするダイ側の加工を行っているものである。

まず,図9(A)を参照して,この発明によるワイヤ放電加工方法を説明する。この工作物切り残し加工方法は,工作物6を粗加工を行っている工程で,任意の場所に指定した距離だけ溶着させながら粗加工を進めて行くものである。粗加工の途中で一箇所以上(図では2箇所)で,ワイヤ電極5の溶融で工作物6に切り抜き物26を溶着させるため,引き続いて工作物6に対して放電加工を続け,工作物6から切り抜き物26の従来残していた切り残し領域でアーク溶接を行って溶着部20を形成し,溶着部20以外の領域を工作物6から切り抜き物26を切り離す加工まで行っていまう。この時に,切り抜き物26は,ワイヤ電極5の一部の溶融で工作物6に溶着部20でスポット溶接された状態であるため,切り抜き物26は工作物6から切れ落ちることがなく,工作物6に保持された状態になる(ステップS1)。同じ工作物6に放電加工するべき次の加工形状21があるか否かを判断し,加工形状21が有る場合には処理工程S1を繰り返し,残っている放電加工するべき加工形状21を全て放電加工する。放電加工するべき次の加工形状21が無い場合には,次の処理工程に進む(ステップS2)。次に,工作物6に対する全ての粗加工が完了すると,最初の加工形状21へ移動してワイヤ放電加工機による工作物6の自動放電加工を一時停止する(ステップS3),作業者がテーブルを移動して(軸移動させて),工作物6を切り抜き物26の引き離し位置へと移動させて,工作物6から全ての切り抜き物26を叩き落とす等の外力によって引き離す(ステップS4)。次いで,製品にするべき工作物6の仕上げ加工を行って加工処理を終了する(ステップS5)。上記ワイヤ放電加工において,作業者がワイヤ放電加工機に張り付いて行う作業は,工作物6から切り抜き物26を切り離す工程のみであり,これの所要時間は数秒の単位であり,大半の工程が自動処理である。

【0046】

次に,図9(B)を参照して,従来のワイヤ放電加工方法を説明する。従来の工作物切り残し加工方法は,工作物6を粗加工を行っている工程で,任意の場所に指定した距離だけ粗加工を行わずに切り残し状態にして放電加工行うものである。この時に,切り抜き物26は,工作物6に切り残し部で保持された状態であるため,切り抜き物26は工作物6から切れ落ちることがなく,工作物6に残された状態になる(ステップS11)。同じ工作物6に放電加工するべき次の加工形状21があるか否かを判断し,加工形状21が有る場合には処理工程S11を繰り返し,残っている放電加工するべき加工形状21を全て行う。放電加工するべき次の加工形状21が無い場合には,次の処理工程に進む(ステップS12)。次に,全ての加工形状21の粗加工が完了すると,最初の加工形状21に移動させ,ワイヤ放電加工機による工作物6の自動放電加工を一時停止する(ステップS13)。次いで,作業者がプログラムを再開し,切り残しておいた部分の放電加工を行う。工作物6から切り抜き物26を切り離しが完了するとプログラムをストップする。そこで,ワイヤ放電加工機を手動モードに変更し,Z軸及びテーブルを移動させ,切り抜き物26を工作物6から取り除く,手動又は自動にて各軸を元の位置に復帰させ,プログラムをスタートさせる(ステップS14)。同じ工作物6に切り離すべき次の加工形状21が有るか否かを判断し,加工形状21が残っている場合には,処理工程S14を繰り返し,これらの作業は加工形状21がある分だけ繰り返し行い,工作物6から切り抜き物26を放電加工で切り離す処理工程を全て行う(ステップS15)。次いで,製品にするべき工作物6の仕上げ加工を行って加工処理を終了する(ステップS16)。

【0047】

この発明による工作物切り残し加工方法と従来の工作物切り残し加工方法とは,上記のような処理工程を経ることになっているが,両者を比較すると,この発明による工作物切り残し加工方法は,従来の工作物切り残し加工方法に対比して,工作物6の放電加工時間を大幅に短縮することができることが分かった。

例えば,1つの工作物6に対して100個の所定の加工形状21の四角形の孔加工を行った場合に,次のような結果を得ることができた。

従来の加工方法では,四角形の孔加工を一箇所加工するのに粗加工時間が約10分間,工作物6から切り抜き物26を切り離す加工時間(軸移動時間を含む)が約3分,仕上げ加工が約14分間であった。そのため,全体で粗加工が16.7時間,切り離し加工が5時間,仕上げ加工が23.3時間である。切り離し加工で3分間であるが,100箇所であるため5時間かかり,その間,作業者がワイヤ放電加工機を離れることなく,作業を行わなければならない。切り離し加工の3分間の内,2分間はワイヤ放電加工機が切り抜き物26の切り離し加工を行っている時間であり,切り抜き物26が切れ落ちるまで作業者が監視している時間であり,作業者は3.3時間が待機時間であるが,ワイヤ放電加工機から離れることができない。これに対して,本発明の工作物切り残し加工方法は,どういつの加工形状21の四角形の孔加工を一箇所加工するのに粗加工時間が約11分間,工作物6から切り抜き物26を叩き落とす切り離し時間(軸移動時間を含む)が約5秒間,仕上げ加工が約14分間であった。そのため,全体で粗加工が18.3時間,切り離し加工が8.3分間,仕上げ加工が23.3時間であり,全工程では3.2時間の時間短縮ができた。そこで,ワイヤ放電加工機による工作物の放電加工の生産性向上という観点から考察すると,3.2時間の時間短縮だけでなく,作業者がワイヤ放電加工機に非理ついて作業を行う時間が,従来の工作物切り残し加工方法では全加工時間の約11%であるのに対し今回の機能を使用すると,0.3 %以下となり,全作業工程中の99.7%は無人運転できることである。また,本発明による工作物切り残し加工方法の加工プログラム作成において,粗加工での本機能を有効とする指令は,追加となるが,切り離しの加工プログラムが不要になり,従来の工作物切り残し加工方法に比較して簡素化することができる。更に,パンチ加工においても,仕上げ加工完了後に切り離し加工を行う際にも使用可能であり,切り離し加工までを完全無人化で加工を行うことが可能であり,ダイプレート加工時の切り抜き物処理同様に加工完了後は軽く叩いて切り抜き物を工作物から取り除くことができる。

【産業上の利用可能性】

【0048】

このワイヤ放電加工における工作物切り残し加工方法は,例えば,ワイヤ電極と工作物との間に加工電圧を印加して発生する放電エネルギーで工作物を放電加工して工作物の切り抜き物を工作物から落下させないように保持するためのワイヤ放電加工機に適用して好ましいものである。

【符号の説明】

【0049】

1 本体ヘッド

2 上ヘッド

4 下ヘッド

5 ワイヤ電極

6 工作物

7 ソースボビン

10 ワイヤ供給ローラ

13 供給パイプ

15 機械本体

20 溶着部

21 加工形状

22 加工スリット

26 切り抜き物

35 巻き取りローラ

D1 第1ダイオード

D2 第2ダイオード

D3 第3ダイオード

HV 高電圧負荷

LV 低電圧負荷

S1 第1スイッチ

S2 第2スイッチ

S3 第3スイッチ

S4 第4スイッチ

S5 第5スイッチ

【特許請求の範囲】

【請求項1】

機械本体に設けられたソースボビンから送り出されるワイヤ電極を,上ヘッドの下方に取り付けられる工作物,及び前記工作物の下方で前記上ヘッドに対向して配置された下ヘッドへと供給し,次いで前記ワイヤ電極を前記下ヘッドの下方に配設されたガイド部材を経て廃棄するように構成されているワイヤ放電加工による工作物加工方法において,

前記工作物の予め決められた加工形状の少なくとも一箇所において,前記ワイヤ電極と前記工作物との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,前記ワイヤ電極の一部を溶融して前記工作物と前記工作物からの切り抜き物とを予め決められた所定の箇所の溶着部でワイヤ電極溶融物で溶着させ,前記切り抜き物を前記工作物に前記溶着部で保持して前記工作物から前記切り抜き物が脱落するのを防止することを特徴とするワイヤ放電加工機における工作物切り残し加工方法。

【請求項2】

前記工作物と前記切り抜き物とを前記溶着部で溶着させるために前記ワイヤ電極に流す電流は,前記工作物をワイヤ放電加工する電流に比較して,電流ピークを低くして長いパルスを印加し,加工放電からアーク放電に移行させて前記ワイヤ電極溶融物による溶接によって前記切り抜き物を前記工作物に前記溶着部で溶着させることを特徴とする請求項1に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項3】

前記溶着サイクルにおける加工条件は,前記工作物を切断しながら同時に前記工作物と前記切り抜き物との対向部分の一部分を前記溶着部として溶着させることを特徴とする請求項1又は2に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項4】

前記工作物と前記切り抜き物との前記溶着部は,前記工作物の放電加工終了後に,前記溶着部を外力で破壊して前記切り抜き物を前記工作物からり切り離すことを特徴とする請求項1〜3のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項5】

前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第2スイッチとが直列に結線された第2回路,及び第1ダイオードと第3スイッチとが直列に結線された第3回路を,それぞれ並列に結線した電気回路によって,前記第1スイッチ,前記第2スイッチ,及び前記第3スイッチのON・OFF制御を行って達成されることを特徴とする請求項1〜4のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項6】

前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第2スイッチをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行されることを特徴とする請求項5に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項7】

前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチと前記第3スイッチをONして前記低電圧負荷を付勢し,次いで,前記第3スイッチのONを持続して前記第1スイッチをOFFし且つ前記第2スイッチをONして前記高電圧負荷を付勢し,最後に,前記第2スイッチをOFFして前記第3スイッチのONを持続し,前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されることを特徴とする請求項5又は6に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項8】

前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第4スイッチと第5スイッチとが直列に結線された第2回路,第2ダイオードと前記第5スイッチとが直列に結線された第3回路,及び第3ダイオードと前記第4スイッチとが直列に結線された第4回路を,それぞれ並列に結線した電気回路において,前記第1スイッチ,前記第4スイッチ,及び前記第5スイッチのON・OFF制御を行って達成されることを特徴とする請求項1〜4のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項9】

前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行されることを特徴とする請求項8に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項10】

前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢し,次いで,前記第4スイッチと前記第5スイッチのON状態を持続して前記高電圧負荷を付勢状態を持続し,最後に,前記第4スイッチをOFFして前記第5スイッチのONを持続して前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されることを特徴とする請求項8又は9に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項11】

前記工作物と前記切り抜き物とを溶着させるため溶融される前記ワイヤ電極の前記一部は,前記ワイヤ電極のワイヤ周囲部であり,前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる時に,前記ワイヤ電極が断線することなく前記ワイヤ電極の供給状態が維持されていることを特徴とする請求項1〜10のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項12】

前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる工程での前記ワイヤ電極の断線時には,前記ワイヤ電極をワイヤ電極断線点での加工スリットに供給して溶着工程又は加工工程を引き続き行うことができることを特徴とする請求項1〜10のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項1】

機械本体に設けられたソースボビンから送り出されるワイヤ電極を,上ヘッドの下方に取り付けられる工作物,及び前記工作物の下方で前記上ヘッドに対向して配置された下ヘッドへと供給し,次いで前記ワイヤ電極を前記下ヘッドの下方に配設されたガイド部材を経て廃棄するように構成されているワイヤ放電加工による工作物加工方法において,

前記工作物の予め決められた加工形状の少なくとも一箇所において,前記ワイヤ電極と前記工作物との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,前記ワイヤ電極の一部を溶融して前記工作物と前記工作物からの切り抜き物とを予め決められた所定の箇所の溶着部でワイヤ電極溶融物で溶着させ,前記切り抜き物を前記工作物に前記溶着部で保持して前記工作物から前記切り抜き物が脱落するのを防止することを特徴とするワイヤ放電加工機における工作物切り残し加工方法。

【請求項2】

前記工作物と前記切り抜き物とを前記溶着部で溶着させるために前記ワイヤ電極に流す電流は,前記工作物をワイヤ放電加工する電流に比較して,電流ピークを低くして長いパルスを印加し,加工放電からアーク放電に移行させて前記ワイヤ電極溶融物による溶接によって前記切り抜き物を前記工作物に前記溶着部で溶着させることを特徴とする請求項1に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項3】

前記溶着サイクルにおける加工条件は,前記工作物を切断しながら同時に前記工作物と前記切り抜き物との対向部分の一部分を前記溶着部として溶着させることを特徴とする請求項1又は2に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項4】

前記工作物と前記切り抜き物との前記溶着部は,前記工作物の放電加工終了後に,前記溶着部を外力で破壊して前記切り抜き物を前記工作物からり切り離すことを特徴とする請求項1〜3のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項5】

前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第2スイッチとが直列に結線された第2回路,及び第1ダイオードと第3スイッチとが直列に結線された第3回路を,それぞれ並列に結線した電気回路によって,前記第1スイッチ,前記第2スイッチ,及び前記第3スイッチのON・OFF制御を行って達成されることを特徴とする請求項1〜4のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項6】

前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第2スイッチをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行されることを特徴とする請求項5に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項7】

前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチと前記第3スイッチをONして前記低電圧負荷を付勢し,次いで,前記第3スイッチのONを持続して前記第1スイッチをOFFし且つ前記第2スイッチをONして前記高電圧負荷を付勢し,最後に,前記第2スイッチをOFFして前記第3スイッチのONを持続し,前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されることを特徴とする請求項5又は6に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項8】

前記電気加工条件の変更は,前記ワイヤ電極と前記工作物との極間に対して,極間状況確認用の抵抗付き低電圧負荷と第1スイッチとが直列に結線された第1回路,放電加工用の高電圧負荷と第4スイッチと第5スイッチとが直列に結線された第2回路,第2ダイオードと前記第5スイッチとが直列に結線された第3回路,及び第3ダイオードと前記第4スイッチとが直列に結線された第4回路を,それぞれ並列に結線した電気回路において,前記第1スイッチ,前記第4スイッチ,及び前記第5スイッチのON・OFF制御を行って達成されることを特徴とする請求項1〜4のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項9】

前記工作物の前記加工サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢して前記ワイヤ電極による前記工作物の放電加工を行う制御によって実行されることを特徴とする請求項8に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項10】

前記工作物の前記溶着サイクルは,前記ワイヤ電極と前記工作物との前記極間に対して,前記第1スイッチをONして前記低電圧負荷を付勢し,次いで,前記第1スイッチをOFFして前記第4スイッチと前記第5スイッチとをONして前記高電圧負荷を付勢し,次いで,前記第4スイッチと前記第5スイッチのON状態を持続して前記高電圧負荷を付勢状態を持続し,最後に,前記第4スイッチをOFFして前記第5スイッチのONを持続して前記高電圧負荷の付勢を解放して前記ワイヤ電極と前記工作物との間に循環電流を流してパルス幅の長い電流を生成させて前記工作物に前記切り抜き物を溶着させる制御によって実行されることを特徴とする請求項8又は9に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項11】

前記工作物と前記切り抜き物とを溶着させるため溶融される前記ワイヤ電極の前記一部は,前記ワイヤ電極のワイヤ周囲部であり,前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる時に,前記ワイヤ電極が断線することなく前記ワイヤ電極の供給状態が維持されていることを特徴とする請求項1〜10のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【請求項12】

前記切り抜き物と前記工作物とを前記ワイヤ電極の前記一部を溶融させて溶着させる工程での前記ワイヤ電極の断線時には,前記ワイヤ電極をワイヤ電極断線点での加工スリットに供給して溶着工程又は加工工程を引き続き行うことができることを特徴とする請求項1〜10のいずれか1項に記載のワイヤ放電加工における工作物切り残し加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−166332(P2012−166332A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−212221(P2011−212221)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000196705)西部電機株式会社 (80)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000196705)西部電機株式会社 (80)

【Fターム(参考)】

[ Back to top ]