ワイヤ放電加工機用ワイヤ

【課題】芯材と、同芯材の周囲に形成された被覆層とからなるワイヤ放電加工機用のワイヤにおいて、上記被覆層の最適厚さを理論的に算出する。

【解決手段】芯材と、同芯材の周囲に形成された被覆層とからなるワイヤ放電加工機用のワイヤにおいて、

型彫り放電加工機の単発放電により、上記被覆層と同じ材料製のワークに形成された単発放電痕5の平均深さをHave とし、型彫り放電加工機の単発放電により上記ワークに形成された単発放電痕の面積をScとし、放電周波数をFpとし、単位時間当たりのワイヤ進行方向の表面積をΔS とし、ワイヤ表面における放電痕の重なる割合XをX=Sc・Fp/ΔS とした場合、上記ブラスメッキの最小メッキ厚さTbmin が、数式Tbmin=Have ・Xにより算出されるという理論式により、上記被覆層の最小厚さTbmin を算出することで課題解決の手段とする。

【解決手段】芯材と、同芯材の周囲に形成された被覆層とからなるワイヤ放電加工機用のワイヤにおいて、

型彫り放電加工機の単発放電により、上記被覆層と同じ材料製のワークに形成された単発放電痕5の平均深さをHave とし、型彫り放電加工機の単発放電により上記ワークに形成された単発放電痕の面積をScとし、放電周波数をFpとし、単位時間当たりのワイヤ進行方向の表面積をΔS とし、ワイヤ表面における放電痕の重なる割合XをX=Sc・Fp/ΔS とした場合、上記ブラスメッキの最小メッキ厚さTbmin が、数式Tbmin=Have ・Xにより算出されるという理論式により、上記被覆層の最小厚さTbmin を算出することで課題解決の手段とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワイヤ放電加工機において、電極工具として使用される電極線、特に微細、精密加工用に供される、芯材(たとえば鋼線)の周囲に被覆層(たとえばブラスメッキ)が形成された電極線(以下「ワイヤ」という)に関する。

【背景技術】

【0002】

従来、この種のワイヤとして、例えば特許文献1に記載のものが知られている。

このワイヤは、図1に示すように、芯材としての鋼線1の周囲に被覆層としてのブラスメッキ2が施された構成となっている。

【特許文献1】特開平3−111126号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、従来、上記のような構成のワイヤは広く使用されているものの、ブラスメッキの厚さ(被覆層の厚さ)についての理論的検討は殆ど行われていないというのが現状であり、特に、加工性能とメッキ層(被覆層)の最適厚さとの関係については、全く研究されていない。従って、従来のワイヤには、過度の厚さのブラスメッキが施されており、その分(メッキ)コストが高くなり、さらにワイヤにおける芯材の割合が必要以上に少ないため、芯材の強度を最大限活用できない、という課題がある。

本発明は、このような従来のワイヤにおける課題を解決しようとするものである。

【課題を解決するための手段】

【0004】

本発明者は、型彫り放電加工機の単発放電により被覆層と同じ材料製のワーク(被覆層がたとえばブラスメッキの時はブラス製のワーク)に単発放電痕を形成し、その「放電エネルギー」と「放電痕の平均深さおよび直径」とを計測することにより、芯材の周囲に形成される被覆層(たとえばブラスメッキ層)の最適被覆厚さが理論的に算出できるということを見いだした。そして、この理論を実際の製品に適用して、芯材の周囲に形成される被覆層の最低厚さを算出することを課題解決の手段とする。

【0005】

具体的には、芯材と、同芯材の周囲に形成された被覆層とからなるワイヤ放電加工機用のワイヤにおいて、型彫り放電加工機の単発放電により被覆層と同じ材料製のワーク(被覆層が例えばブラスメッキの時はブラス製のワーク)に形成された単発放電痕の平均深さをHave とし、型彫り放電加工機の単発放電により上記ワークに形成された単発放電痕の面積をScとし、放電周波数をFpとし、単位時間当たりのワイヤ進行方向の表面積をΔSとし、ワイヤ表面における放電痕の重なる割合XをX=Sc・Fp/ΔS とした場合、上記被覆層の最小厚さTbmin が、数式Tbmin =Have ・Xにより算出されるという理論式により、上記被覆層の最小厚さTbmin を算出することで課題解決の手段とする。

【発明の効果】

【0006】

本発明によれば、放電に必要な被覆層の最低厚さを数式により算出できるので、ワイヤの周囲に形成される被覆層の厚さを最低厚さに抑えることが可能となる。その結果、被覆層形成コスト(たとえばメッキコスト)を低減でき、製品単価を安くしながら、高加工性能のワイヤを得ることが可能となる。また、芯材としての鋼の割合いを必要以上に少なくすることがないため、ワイヤの強度を保つことができ、バランスのとれた電極線を製造することが可能となる。特に、ワイヤが、直径0.02mm〜0.5mm程度の極細線である場合、芯材の強度を最大限活用できるので、極めて効果的である。

【発明を実施するための最良の形態】

【0007】

以下、被覆層がブラスメッキで形成されるワイヤを例にして本発明の実施形態を説明する。

図2は型彫り放電加工機10の放電加工部を模試的に示すものであり、この実施形態では、ワーク3は(被覆層と同じ材料の)ブラス製であり、ワイヤピン(電極)4は鋼からなる。符号5はこの放電加工機10によってワーク3の上面に形成された放電痕を示している。

【0008】

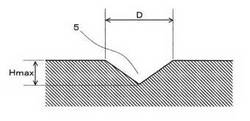

計算対象とするワイヤ放電加工機における放電加工とほぼ等しい放電エネルギ−の条件で、この型彫り放電加工機10において単発放電を行う。この放電により、ワーク3に図3に示すような、ほぼ円錐型の放電痕5が形成される。この円錐型の放電痕5の直径Dと最大深さH max とを計測する(図3参照)。

【0009】

ここで、ワイヤの直径をdとし、ワイヤの加工速度をWsとし、単位時間当たりに新たに加工に用いられるワイヤの進行方向のみの(加工面と対向する)表面積をΔS とすると、

表面積ΔS =π・d・Ws/2

なる数式が成立する。

【0010】

放電痕の面積Scは、Sc=π・D2 /4であるから、ワイヤ表面における放電痕の重なる割合Xは、放電周波数をFpとすると

X=Sc・Fp/ΔS (数式1)

となる。

【0011】

放電痕の形状を、図3に示すような、逆円錐形状であると仮定すると、放電痕の平均除去深さ(平均深さ方向の長さ)Have と最大深さHmax とは、

Have =Hmax /3

なる数式で示す関係となる。

【0012】

放電痕の平均除去深さ(平均深さ方向の長さ)Have だけでは放電痕の重なりを勘案していないので、放電痕の平均除去深さHave にワイヤ表面の放電痕が重なる割合Xを乗じることによって、実際のワイヤ放電加工時に起きている放電痕の重なりまでも考慮した数式が得られる。

つまり、Have にXを乗じた値が今回の加工条件で加工中に放電によって除去されないために必要な最小ブラスメッキ厚さTbmin に相当する。このことから、次の数式が得られる。

Tbmin =Have ・X(数式2)

【0013】

次に一実例を示す。

d=0.2mm(200μm)、Ws=10m/min(≒1.67×105μm/s)、D=90μm、Fp=2.2×104 /s、Have =9μm を、数式1および数式2に代入すると、X=2.673、Tbmin =8.02μm となる。

実際にメッキ厚さを変化させて複数種のワイヤを製造し、これらのワイヤについて放電によって除去されないために必要な最小ブラスメッキ厚さを計測すると約8μm であった。この数値(最小ブラスメッキ厚さが約8μm )は、上記数式2などにより得られたメッキ厚さの値とほぼ同等である。このことは、上記の理論式が正確であることを証明するものである。

【0014】

このように、この実施形態によれば、得られたワイヤは必要以上の余分なブラスメッキを施されていないので、製造のコストダウンを図ることができる。

また、上記の実例に示すような、極細電極線の場合、ワイヤには必要以上の余分なブラ

スメッキを施されていないので、芯材(鋼)の割合が必要以上に少なくなっておらず、その結果、芯材の強度を最大限に活用することができ、芯材(鋼)の強度を保持した、バランスのとれたワイヤが得られるというような効果も得られる。

【0015】

本実施例におけるブラスメッキは、湿式メッキ、乾式メッキ(例えば、スパッタリング、イオンプレーティング等)で形成されたものである。

本発明における被覆層は、ブラスメッキに限定されるものでなく、2層以上の被覆層や複合メッキあるいはパイプで形成されていてもよい。また、上記複合層を構成する元素としては、目的に応じて、銅、亜鉛、金、アルミニウム、ニッケル等を様々に組み合わせることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態としてのワイヤの断面図。

【図2】型彫り放電加工機の放電加工部の模試図。

【図3】放電痕の平均除去深さと最大深さとの関係を示す模試図断面図。

【符号の説明】

【0017】

1:鋼線(芯材)

2:鋼線(芯材)1の周囲に形成された被覆層(ブラスメッキ層)

3:ワーク

4:ワイヤピン(電極)

5:放電痕

D:放電痕5の直径

Hmax :放電痕5の最大深さ

【技術分野】

【0001】

本発明は、ワイヤ放電加工機において、電極工具として使用される電極線、特に微細、精密加工用に供される、芯材(たとえば鋼線)の周囲に被覆層(たとえばブラスメッキ)が形成された電極線(以下「ワイヤ」という)に関する。

【背景技術】

【0002】

従来、この種のワイヤとして、例えば特許文献1に記載のものが知られている。

このワイヤは、図1に示すように、芯材としての鋼線1の周囲に被覆層としてのブラスメッキ2が施された構成となっている。

【特許文献1】特開平3−111126号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、従来、上記のような構成のワイヤは広く使用されているものの、ブラスメッキの厚さ(被覆層の厚さ)についての理論的検討は殆ど行われていないというのが現状であり、特に、加工性能とメッキ層(被覆層)の最適厚さとの関係については、全く研究されていない。従って、従来のワイヤには、過度の厚さのブラスメッキが施されており、その分(メッキ)コストが高くなり、さらにワイヤにおける芯材の割合が必要以上に少ないため、芯材の強度を最大限活用できない、という課題がある。

本発明は、このような従来のワイヤにおける課題を解決しようとするものである。

【課題を解決するための手段】

【0004】

本発明者は、型彫り放電加工機の単発放電により被覆層と同じ材料製のワーク(被覆層がたとえばブラスメッキの時はブラス製のワーク)に単発放電痕を形成し、その「放電エネルギー」と「放電痕の平均深さおよび直径」とを計測することにより、芯材の周囲に形成される被覆層(たとえばブラスメッキ層)の最適被覆厚さが理論的に算出できるということを見いだした。そして、この理論を実際の製品に適用して、芯材の周囲に形成される被覆層の最低厚さを算出することを課題解決の手段とする。

【0005】

具体的には、芯材と、同芯材の周囲に形成された被覆層とからなるワイヤ放電加工機用のワイヤにおいて、型彫り放電加工機の単発放電により被覆層と同じ材料製のワーク(被覆層が例えばブラスメッキの時はブラス製のワーク)に形成された単発放電痕の平均深さをHave とし、型彫り放電加工機の単発放電により上記ワークに形成された単発放電痕の面積をScとし、放電周波数をFpとし、単位時間当たりのワイヤ進行方向の表面積をΔSとし、ワイヤ表面における放電痕の重なる割合XをX=Sc・Fp/ΔS とした場合、上記被覆層の最小厚さTbmin が、数式Tbmin =Have ・Xにより算出されるという理論式により、上記被覆層の最小厚さTbmin を算出することで課題解決の手段とする。

【発明の効果】

【0006】

本発明によれば、放電に必要な被覆層の最低厚さを数式により算出できるので、ワイヤの周囲に形成される被覆層の厚さを最低厚さに抑えることが可能となる。その結果、被覆層形成コスト(たとえばメッキコスト)を低減でき、製品単価を安くしながら、高加工性能のワイヤを得ることが可能となる。また、芯材としての鋼の割合いを必要以上に少なくすることがないため、ワイヤの強度を保つことができ、バランスのとれた電極線を製造することが可能となる。特に、ワイヤが、直径0.02mm〜0.5mm程度の極細線である場合、芯材の強度を最大限活用できるので、極めて効果的である。

【発明を実施するための最良の形態】

【0007】

以下、被覆層がブラスメッキで形成されるワイヤを例にして本発明の実施形態を説明する。

図2は型彫り放電加工機10の放電加工部を模試的に示すものであり、この実施形態では、ワーク3は(被覆層と同じ材料の)ブラス製であり、ワイヤピン(電極)4は鋼からなる。符号5はこの放電加工機10によってワーク3の上面に形成された放電痕を示している。

【0008】

計算対象とするワイヤ放電加工機における放電加工とほぼ等しい放電エネルギ−の条件で、この型彫り放電加工機10において単発放電を行う。この放電により、ワーク3に図3に示すような、ほぼ円錐型の放電痕5が形成される。この円錐型の放電痕5の直径Dと最大深さH max とを計測する(図3参照)。

【0009】

ここで、ワイヤの直径をdとし、ワイヤの加工速度をWsとし、単位時間当たりに新たに加工に用いられるワイヤの進行方向のみの(加工面と対向する)表面積をΔS とすると、

表面積ΔS =π・d・Ws/2

なる数式が成立する。

【0010】

放電痕の面積Scは、Sc=π・D2 /4であるから、ワイヤ表面における放電痕の重なる割合Xは、放電周波数をFpとすると

X=Sc・Fp/ΔS (数式1)

となる。

【0011】

放電痕の形状を、図3に示すような、逆円錐形状であると仮定すると、放電痕の平均除去深さ(平均深さ方向の長さ)Have と最大深さHmax とは、

Have =Hmax /3

なる数式で示す関係となる。

【0012】

放電痕の平均除去深さ(平均深さ方向の長さ)Have だけでは放電痕の重なりを勘案していないので、放電痕の平均除去深さHave にワイヤ表面の放電痕が重なる割合Xを乗じることによって、実際のワイヤ放電加工時に起きている放電痕の重なりまでも考慮した数式が得られる。

つまり、Have にXを乗じた値が今回の加工条件で加工中に放電によって除去されないために必要な最小ブラスメッキ厚さTbmin に相当する。このことから、次の数式が得られる。

Tbmin =Have ・X(数式2)

【0013】

次に一実例を示す。

d=0.2mm(200μm)、Ws=10m/min(≒1.67×105μm/s)、D=90μm、Fp=2.2×104 /s、Have =9μm を、数式1および数式2に代入すると、X=2.673、Tbmin =8.02μm となる。

実際にメッキ厚さを変化させて複数種のワイヤを製造し、これらのワイヤについて放電によって除去されないために必要な最小ブラスメッキ厚さを計測すると約8μm であった。この数値(最小ブラスメッキ厚さが約8μm )は、上記数式2などにより得られたメッキ厚さの値とほぼ同等である。このことは、上記の理論式が正確であることを証明するものである。

【0014】

このように、この実施形態によれば、得られたワイヤは必要以上の余分なブラスメッキを施されていないので、製造のコストダウンを図ることができる。

また、上記の実例に示すような、極細電極線の場合、ワイヤには必要以上の余分なブラ

スメッキを施されていないので、芯材(鋼)の割合が必要以上に少なくなっておらず、その結果、芯材の強度を最大限に活用することができ、芯材(鋼)の強度を保持した、バランスのとれたワイヤが得られるというような効果も得られる。

【0015】

本実施例におけるブラスメッキは、湿式メッキ、乾式メッキ(例えば、スパッタリング、イオンプレーティング等)で形成されたものである。

本発明における被覆層は、ブラスメッキに限定されるものでなく、2層以上の被覆層や複合メッキあるいはパイプで形成されていてもよい。また、上記複合層を構成する元素としては、目的に応じて、銅、亜鉛、金、アルミニウム、ニッケル等を様々に組み合わせることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態としてのワイヤの断面図。

【図2】型彫り放電加工機の放電加工部の模試図。

【図3】放電痕の平均除去深さと最大深さとの関係を示す模試図断面図。

【符号の説明】

【0017】

1:鋼線(芯材)

2:鋼線(芯材)1の周囲に形成された被覆層(ブラスメッキ層)

3:ワーク

4:ワイヤピン(電極)

5:放電痕

D:放電痕5の直径

Hmax :放電痕5の最大深さ

【特許請求の範囲】

【請求項1】

芯材と、同芯材の周囲に形成された被覆層とからなるワイヤ放電加工機用のワイヤにおいて、上記被覆層が、次の数式により算出された最小厚さTbmin を有することを特徴とするワイヤ。

Tbmin=Have ・X

ここで、

Have は、型彫り放電加工機の単発放電により上記被覆層と同じ材料製のワークに形成

された単発放電痕の平均深さ。

Xは、型彫り放電加工機の単発放電により上記ワークに形成された単発放電痕の面積をScとし、放電周波数をFpとし、単位時間当たりのワイヤ進行方向の表面積をΔS として、数式 X=Sc・Fp/ΔS により計算された数値。

【請求項2】

上記ワイヤが、直径0.02mm〜0.5mm程度の極細線であることを特徴とする請求項1記載のワイヤ放電加工機用のワイヤ。

【請求項1】

芯材と、同芯材の周囲に形成された被覆層とからなるワイヤ放電加工機用のワイヤにおいて、上記被覆層が、次の数式により算出された最小厚さTbmin を有することを特徴とするワイヤ。

Tbmin=Have ・X

ここで、

Have は、型彫り放電加工機の単発放電により上記被覆層と同じ材料製のワークに形成

された単発放電痕の平均深さ。

Xは、型彫り放電加工機の単発放電により上記ワークに形成された単発放電痕の面積をScとし、放電周波数をFpとし、単位時間当たりのワイヤ進行方向の表面積をΔS として、数式 X=Sc・Fp/ΔS により計算された数値。

【請求項2】

上記ワイヤが、直径0.02mm〜0.5mm程度の極細線であることを特徴とする請求項1記載のワイヤ放電加工機用のワイヤ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−281329(P2006−281329A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−101025(P2005−101025)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

[ Back to top ]