ワキシング装置

【課題】(1)ワックス体の接触面を糸が飛び跳ねる不具合を防止し、(2)ワックス体の交換に際して糸切断や巻取りの中断をする必要がなく、しかも(3)糸の接触面を繊維機械の正面側に露出させる、を同時に実現することができなかった。

【解決手段】ワキシング装置100に、ワックス体10を接触面10cで受けて、ワックス体10の軸方向Aで位置決めするスペーサー30と、支持面10dを軸方向A周りで回動不能に受ける受け皿50と、受け皿50を、軸方向Aで移動自在かつ、ワックス体10の径方向へ位置ズレ不能に支持するケース60と、ケース60に対して受け皿50をスペーサー30側へ押圧しかつ受け皿50をケース60に対して軸方向A周りで回転不能とするスプリング70と、ケース60に、軸方向A周りで回転不能に係合するケース受け80と、ケース受け80を軸方向A周りに回転させるモータ90と、を備える。

【解決手段】ワキシング装置100に、ワックス体10を接触面10cで受けて、ワックス体10の軸方向Aで位置決めするスペーサー30と、支持面10dを軸方向A周りで回動不能に受ける受け皿50と、受け皿50を、軸方向Aで移動自在かつ、ワックス体10の径方向へ位置ズレ不能に支持するケース60と、ケース60に対して受け皿50をスペーサー30側へ押圧しかつ受け皿50をケース60に対して軸方向A周りで回転不能とするスプリング70と、ケース60に、軸方向A周りで回転不能に係合するケース受け80と、ケース受け80を軸方向A周りに回転させるモータ90と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

糸にワックスを付与するワキシング装置、に関する。

【背景技術】

【0002】

従来、走行する糸を固形のワックス体に接触させて、その糸にワックスを付着させるワキシング装置が知られている。このワキシング装置は、紡績機やワインダーのように糸を走行させる繊維機械において、糸走行経路上に配置され、この糸走行経路を走行する糸にワックスを付与する。ワックス体の形状は円筒状である。ワキシング装置は、ワックス体の筒内部に支持軸を挿入して、このワックス体を支持する。糸は、ワキシング装置に支持されるワックス体の一底面に接触しつつ走行し、ワックスを付与される。

【0003】

特許文献1には、トラバース平面とほぼ平行に、ワックス体の接触面が位置するようにワックス体が配置されたワキシング装置が開示されている。このような構成とすると、糸の接触面と、糸のトラバース平面とがほぼ平行であるので、トラバース運動により糸が接触面を飛び跳ねる(糸が接触面に当たったり離間したりする)ことがなく、糸に確実にワックスが付与される。ここで、トラバース平面とは、トップローラ46(糸案内手段)とスプリットドラム51(トラバース装置)との間で、トップローラ46を支点として振り動かされる糸が通過する平面を指している。なお、符号は特許文献1に記載の符号である。

【0004】

特許文献2には、ワックス体の交換時に糸を切断することなく、ワックス体を交換可能にしたワキシング装置が開示されている。このワキシング装置(7)には、糸がワックス体(9)の同じ位置を通過して、糸に接触させる接触面(一底面)が線状に抉られてしまうのを防止するため、ワックス体を常時回転させるためのモータ(23)も備えられている。また、このワキシング装置(7)では、糸を挟んでワックス体(9)とモータ(23)とが対向する位置に配置されており、回転軸(11)に支持されるワックス体をモータと反対側で着脱することで、糸と干渉することなく交換が可能である。ここで、括弧内の符号は、特許文献2に記載の符号である。

【特許文献1】特開昭58−24534号公報

【特許文献2】特開2000−255902号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来のワキシング装置は、ワックス体が、その筒内部に挿入された支持軸により支持される構成である。このため、ワックス体を交換する際には、支持軸の軸方向に沿って使用後のワックス体を引き抜き、新品(使用前)のワックス体を挿入する必要がある。また、糸継ぎ作業を自動化する上では、繊維機械の正面側で、ワックス体の接触面が露出するように、ワキシング装置を配置する必要がある。

【0006】

糸継ぎ作業の自動化と、繊維機械の正面側とについて説明する。紡績機やワインダー等の繊維機械は、糸の紡績や巻き取りに係るユニットを多数集合して構成されるが、これらのユニットは一列に並んだ状態で配置される。紡績機の場合、紡績ユニットには、ドラフト装置、空気紡績装置、トラバース装置、巻取り装置等が備えられる。そして、ワキシング装置も、ユニット毎に設けられる。これらのユニットの並び方向に対して水平面内で垂直な方向が、繊維機械の前後方向である。特に、繊維機械のフレームに対して、各ユニットに備えるトラバース装置等の各装置が大きく露出する側が、繊維機械の正面側である。また、繊維機械には、一列に並んだ各ユニットと平行に移動可能な作業台車が備えられる。この作業台車は、繊維機械の正面側(各ユニットの正面側)に位置し、各ユニットの正面位置に停止して糸継ぎ作業を行う。したがって、糸継ぎされる糸(切れた状態の上糸および下糸)は、一旦、繊維機械の正面側に引き出され、その後、繊維機械の正面側から背面側へと戻されることになる。このような理由により、糸継ぎ後の糸を自動的にワキシング装置に案内できるようにするためには、繊維機械の正面側で、ワックス体の接触面が露出していることが望ましい。

【0007】

特許文献1に記載のワキシング装置では、ワックス体の接触面がトラバース平面とほぼ平行となる。このため、ワックス体の支持軸の軸方向が、繊維機械の前後方向と平行となる。また、繊維機械の正面側から見て、糸や接触面が露出するように、ワックス体が配置される。特許文献1の図1、図2、図3に示すように、繊維機械の正面側から見て、ワックス体(7)の接触面が露出し、このワックス体(7)の後方に、ワックス体の押圧手段(ウェイト65)等が配置され、その後方に繊維機械(オープンエンド精紡機)の本体が位置する。このため、ワックス体を交換する際には、交換前・交換後のワックス体が、その前側に位置する糸の通過経路を通過することになる。したがって、ワックス体を交換する際には、いったん糸切断するか、巻取りを中断する必要があった。

【0008】

一方、特許文献2に記載のワキシング装置は、ワックス体の接触面がトラバース平面とほぼ直交する。このため、ワックス体の支持軸の軸方向が、トラバース方向と平行となる。

この構成でも、繊維機械の正面側に、糸と接触するワックス体の接触面が露出している。また、特許文献2のワキシング装置も、円筒状のワックス体をその軸方向で挿脱して交換する構成であるが、交換前・交換後のワックス体を糸のない側に移動させて交換する構成のため、交換時にワックス体が糸の通過経路を横切らない。このため、ワックス体の交換に際して糸切断したり、巻取りを中断する必要がない。しかしながら、接触面がトラバース平面とほぼ直交する配置のため、トラバース運動により糸が接触面を飛び跳ねることになり、糸にワックスが付与されにくい不具合がある。特許文献2のワキシング装置では、接触面を飛び跳ねる糸の振動を抑制すべく、ディスク10を設け、糸をディスク10と接触面との間に挟み込むようにしているが、この振動を完全に抑制できるわけではない。

【0009】

(1)「飛び跳ね防止」(糸がワックス体の接触面を飛び跳ねないこと)を実現する上では、ワックス体の接触面とトラバース平面とを、ほぼ平行とすることが有効である。また、(2)「交換性良好」(ワックス体の交換に際して糸を切断したり巻取りを中断しないこと)を実現する上では、交換前後のワックス体が糸の通過経路を横切らないようにすることが必要である。

(3)「糸案内の自動化」(ワキシング装置に糸継ぎ後の糸を案内しやすく、糸継ぎの自動化が可能であること)を実現するには、ワックス体の接触面が繊維機械の正面側で露出することが必要である。

【0010】

特許文献1、2のワキシング装置において、ワキシング装置の取り付け角度を変更して、この二つの目的を実現しようとしても、(3)「糸案内の自動化」が損なわれる結果となる。例えば特許文献1のワキシング装置において、繊維機械の本体の前側に糸を配置し、その前側にワックス体を配置すると、ワックス体の接触面がワックス体自体によって隠されて、接触面が繊維機械の正面側に露出しない。同じく特許文献2のワキシング装置において、ワキシング装置の取り付け角度を90度変更して、ワックス体の接触面とトラバース平面とがほぼ平行となるように配置しても、ワックス体の接触面が、モータか、ワックス体自体によって隠されて、接触面が繊維機械の正面側に露出しない。

【0011】

つまり、解決しようとする問題点は、次の三つの目的、(1)ワックス体の接触面を糸が飛び跳ねる不具合を防止し、(2)ワックス体の交換に際して糸切断や巻取りの中断をする必要がなく、しかも(3)糸の接触面を繊維機械の正面側に露出させる、を同時に実現することができなかった点、である。

【課題を解決するための手段】

【0012】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0013】

請求項1に記載のワキシング装置は、

トラバース装置によって糸が振り動かされる振幅方向が、糸の接触面とする円筒状ワックス体の一底面に対してほぼ平行な面内に含まれるように、前記ワックス体が配置されるワキシング装置であって、

フレームと、

前記フレーム内に収容され、前記ワックス体を支持する支持体と、

前記フレームに回動自在に設けられ、前記支持体を固定かつ着脱可能であって、該支持体を支持する基部と、

を備え、

回動自在である前記基部の軸方向は、該基部に固定された状態の前記支持体に収容された前記ワックス体の軸方向と一致するものとし、

前記フレームには、前記基部の軸方向に対してほぼ直交する方向で、前記支持体を前記フレームの内外に移動可能とする開口部が形成される。

【0014】

以上構成により、次の作用がある。

接触面とトラバース装置の振幅方向との関係により、トラバース装置によって振り動かされる糸が、ワックス体の一底面上を、飛び跳ねる(接近・離脱を繰り返す)ことなく、常時接触を保った状態で移動する。また、ワックス体を支持する支持体の着脱方向が、基部の径方向なので、ワックス体の交換のため支持体を移動させる際に、支持体が糸の通過経路と干渉しない。

【0015】

請求項2に記載のワキシング装置は、請求項1に記載の発明において、次の構成としたものである。

前記フレームには、

前記ワックス体を前記一底面で受けて、前記基部の軸方向で位置決めする基準側受け部材と、

前記基部を、その基部の軸周りに回転させる回転駆動手段と、

を備え、

前記支持体には、前記ワックス体が収容された状態において、

前記一底面の反対側にある前記ワックス体の他底面を前記ワックス体の軸周りで回動不能に受ける押圧側受け部材と、

前記押圧側受け部材を、前記ワックス体の軸方向で移動自在かつ、前記ワックス体の径方向へ位置ズレ不能に支持する押圧側支持部材と、

前記押圧側支持部材に対して前記押圧側受け部材を前記基準側受け部材側へ押圧する弾性部材と、

前記押圧側受け部材を押圧側支持部材に対して前記ワックス体の軸周りで回転不能とする回動規制手段と、

を備える。

【0016】

以上構成により、次の作用がある。

弾性部材の付勢力により、基準側受け部材と押圧側受け部材とによりワックス体が軸方向で挟まれて支持され、ワックス体の長さが短くなっても糸に当たるワックス体の一底面の位置が変化しない。また、押圧側支持部材により、押圧側受け部材を介して、ワックス体が径方向で位置ズレしない。また、押圧側支持部材と基部とは着脱可能な構成のため、基部から押圧側支持部材を外すことができる。また、回転駆動手段により基部を介して押圧側支持部材を回転させ、回動規制手段を介して押圧側受け部材を連動して回転させ、押圧側受け部材に回動不能に支持されるワックス体が回転される。

【0017】

請求項3に記載のワキシング装置は、請求項2に記載の発明において、次の構成としたものである。

前記押圧側支持部材は、前記押圧側受け部材の外周面を被覆し、前記押圧側受け部材を前記軸方向で移動自在とする筒状部を有する。

【0018】

以上構成により、次の作用がある。

押圧側受け部材に支持されるワックス体の外周が、押圧側支持部材の筒状部により覆われる。

【0019】

請求項4に記載のワキシング装置は、請求項2または請求項3に記載の発明において、次の構成としたものである。

前記一底面側より前記ワックス体の内部に挿入されて、前記ワックス体の前記基準側受け部材側端部を回動自在に支持する軸受部材を備える。

【0020】

以上構成により、次の作用がある。

押圧側受け部材に支持されるワックス体の内周に、軸受部材が当たる。

【0021】

請求項5に記載のワキシング装置は、請求項2から請求項4のいずれか一項に記載の発明において、次の構成としたものである。

押圧側受け部材の軸方向位置を直接検出する検出手段を設けた。

【発明の効果】

【0022】

本発明の効果として、以下に示すような効果を奏する。

【0023】

請求項1に記載の発明においては、

接触面とトラバース装置の振幅方向との関係により、ワックス体の接触面を糸が飛び跳ねる不具合を防止されると共に、糸の接触面を繊維機械の正面側に露出させることができる。また、支持体を移動させる際に、支持体が糸の通過経路と干渉しないので、ワックス体の交換に際して糸切断したり、巻取りを中断したりする必要がない。

【0024】

請求項2に記載の発明においては、請求項1に記載の発明の効果に加えて、

ワックス体の軸方向長さが短くなっても、ワックス体の一底面の位置が変化せず、継続してワックスを糸に付与することができる。

【0025】

請求項3に記載の発明においては、請求項2に記載の発明の効果に加えて、

押圧側受け部材の外周形状と同一としたワックス体が、押圧側支持部材により外周側より支持される。つまり、ワックス体が確実に支持され、回転駆動手段による回転によってワックス体の回転中心が偏心することが防止される。そして、一底面への糸の当たりが均一となって、ワックス体の減りが一底面で均一となる。

【0026】

請求項4に記載の発明においては、請求項2または請求項3に記載の発明の効果に加えて、

軸受部材の外周形状と同一としたワックス体が、軸受部材により内周側より支持される。つまり、ワックス体が確実に支持され、回転駆動手段による回転によってワックス体の回転中心が偏心することが防止される。そして、一底面への糸の当たりが均一となって、ワックス体の減りが一底面で均一となる。

【0027】

請求項5に記載の発明においては、請求項2から請求項4のいずれか一項に記載の発明の効果に加えて、

押圧側受け部材の軸方向位置はワックス体の長さに比例するため、前記検出手段の検出情報を利用して、ワックス体の残量検知が可能となる。

【発明を実施するための最良の形態】

【0028】

本発明の実施の形態を、図面を用いて説明する。

【0029】

図1を用いて、ワキシング装置100を備える繊維機械である紡績機1を説明する。

【0030】

紡績機1は、一方向に沿って多数配置される紡績ユニット2と、前記一方向に沿って走行自在の糸継ぎ台車3と、を備えている。紡績ユニット2は、図1の紙面に垂直な方向に多数配置される。

【0031】

紡績ユニット2は、スライバ(繊維束)4を原料として、糸5を製造するのに係る装置群を集合してなる一単位である。紡績ユニット2は、糸5(スライバ4)の走行経路に沿って下流側に向けて順に配置される次の装置、ドラフト装置6、空気紡績装置7、糸送り装置8、糸吸引装置9、カッター11、糸欠点検出装置12、糸弛み取り装置13、ワキシング装置100と、巻取り装置14と、を備えている。

【0032】

ドラフト装置6は、スライバ4を延伸する装置である。このドラフト装置6は、ドラフトローラ対を四つ備えている。四つのドラフトローラ対は、糸走行方向の下流側に向けて順に、バックローラ対6a、サードローラ対6b、エプロンベルト6eを巻回したセカンドローラ対6c、フロントローラ対6dと、からなる。

【0033】

空気紡績装置7は、旋回気流を利用して、スライバ4を撚って紡績して、糸5を製造する装置である。

【0034】

糸送り装置8は、空気紡績装置7で製造された糸5を、巻取り装置14へと送り出す装置である。糸送り装置8は、積極駆動されるデリベリローラ8aと、デリベリローラ8aに接触させることで従動するニップローラ8bとを備えている。

【0035】

糸吸引装置9、カッター11、糸欠点検出装置12は、糸欠点の除去に係る装置である。糸欠点検出装置12は、糸5における糸欠点の有無を検出する装置である。カッター11は糸5を切断する装置である。カッター11は、糸欠点検出装置12が糸5に糸欠点部分を検出した場合に糸5を切断する。糸吸引装置9は空気吸引を行う装置である。この糸吸引装置9は常時吸引状態にあり、カッター11が切断した糸5の断片を吸引除去する。

【0036】

糸弛み取り装置13は、糸5を適量巻き取って貯溜し、糸5の巻取りテンションが一定に保たれるようにする装置である。糸弛み取り装置13は、糸5の通過位置を規制する糸ガイド13aと、糸5を巻き付ける弛み取りローラ13bと、弛み取りローラ13bから解舒される糸5を引っ掛ける解舒張力付与部材13cと、を備えている。弛み取りローラ13bおよび解舒張力付与部材13cは同一軸(回転軸B)周りに回転自在であり、モータにより駆動される。解舒張力付与部材13cは、弛み取りローラ13bと同期して、又は独立して回転することが可能である。解舒張力付与部材13cと弛み取りローラ13bとの回転速度に差を設けることで、弛み取りローラ13bから解舒される糸5に解舒張力が付与される。

【0037】

ワキシング装置100は、糸送り装置8から巻取り装置14に向けて走行する糸5に、ワックスを付与する装置である。詳しくは後述する。

【0038】

巻取り装置14は、糸5をボビン15に巻き取ってパッケージ16を形成する装置である。巻取り装置14は、ボビン15を支持すると共に揺動自在であるクレードルアーム14aと、ボビン15又はパッケージ16に接触させてこれを回転させるフリクションローラ14bと、糸5をボビン15の軸方向に振り動かすためのトラバースガイド14cと、を備えている。

【0039】

糸継ぎ台車3は、糸継ぎを必要とする紡績ユニット2のある位置に移動して、当該紡績ユニット2に対して糸継ぎ作業をする装置である。糸継ぎは、前述したように、糸欠点の検出により糸切断が発生した場合に行われる。この糸継ぎ台車3は、ノッターやスプライサ等の糸継ぎ装置3aと、吸引口を空気紡績装置7と糸継ぎ装置3aとの間で移動させて上糸を吸引するサクションパイプ3bと、パッケージ16と糸継ぎ装置3aとの間で移動させて下糸を吸引するサクションマウス3cと、を備えている。

【0040】

次に、図2から図4を用いて、ワキシング装置100を説明する。ワキシング装置100は、円筒状のワックス体10の一底面上に糸5を走行させて、この糸5にワックスを付与する装置である。また、ワキシング装置100における方向を、このワキシング装置100を紡績ユニット2に設置した状態を基準として定義する。図2から図4における正面図、側面図等の定義も、これにしたがっている。特に、ワキシング装置100に収容された状態におけるワックス体10の軸方向を符号Aで示す。この軸方向Aは、ワキシング装置100における前後方向である。

【0041】

ワックス体10は、円筒状の固形のワックスである。ワックス体10の外周面の符号を10a、内周面の符号を10b、一対の底面を接触面10cおよび支持面10dとする。特に、接触面10cは、ワキシング装置100にワックス体10が収納された状態で、糸5に接触させる側の底面とする。また、支持面10dは、接触面10cの反対側の底面である。

【0042】

このワキシング装置100は、特定寸法のワックス体10に対応する装置である。ワックス体10の寸法とは、外径長さ、内径長さ、軸方向長さ、の三つの長さを指す。ワックス体10の寸法が異なれば、ワキシング装置100の各構成部品(後述の符号20〜90の装置)の寸法も変化する。

【0043】

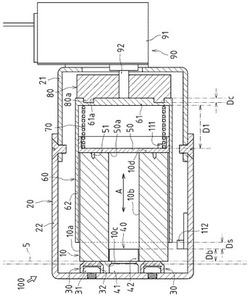

図2を用いて、ワキシング装置100の概略構成を説明する。ワキシング装置100は、フレーム20と、スペーサー(基準側受け部材)30と、ブッシュ(軸受部材)40と、受け皿(押圧側受け部材)50と、ケース(押圧側支持部材)60と、スプリング(弾性部材)70と、ケース受け(基部)80と、モータ(回転駆動手段)90と、を備えている。

【0044】

ここで、ワキシング装置100の構成部品(符号20、30、40、50、60、70、80、90)は、次の二つの集合体に分類される。一つは、ワックス体10を収容する支持体であり、もう一つは、この支持体を支持する本体である。支持体は、ワックス体10の収納に係る部品集合体であり、受け皿(押圧側受け部材)50と、ケース(押圧側支持部材)60と、スプリング(弾性部材)70よりなっている。本体は、支持体を支持し駆動する部品集合体であり、ワキシング装置100の構成部品から支持体を除いた残りである。すなわち、本体は、フレーム20と、スペーサー(基準側受け部材)30と、ブッシュ(軸受部材)40と、ケース受け(基部)80と、モータ(回転駆動手段)90と、からなっている。支持体は、本体から着脱可能である。

【0045】

図2から図4を用いて、フレーム20を説明する。フレーム20は、メインフレーム21と、固定カバー22と、揺動カバー23と、を備えている。平面視で、メインフレーム21は後側、固定カバー22および揺動カバー23は前側に位置する。特に、固定カバー22は左側、揺動カバー23は右側に位置する。メインフレーム21、固定カバー22、揺動カバー23の形状は、平面視でそれぞれ矩形であり、側面視でコ字状である。

【0046】

揺動カバー23は、メインフレーム21に上下方向の回動軸24を介して揺動自在に設けられている。揺動カバー23を閉じた状態(図4(a))は、揺動カバー23が固定カバー22に最大限接近した状態である。閉状態にある揺動カバー23、メインフレーム21、固定カバー22の内部には、モータ90を除くワキシング装置の主要構成部品(ケース60、ケース受け70等)が収容されている。揺動カバー23が開状態(図4(b))となると、ワックス体10および前記主要構成部品(ケース60、ケース受け70等)が平面視で露出する。

【0047】

図4(b)に示すように、揺動カバー23が開状態にあるとき、固定カバー22と揺動カバー23とメインフレーム21とが、平面視コ字型を形成するような位置となる。このとき、平面視コ字型となるフレーム20の開口部(あるいは固定カバー22とメインフレーム21とで形成される平面視L字型となる開口部)は、支持体(ケース60等)を、ケース受け80の径方向(ケース受け80の軸方向に対してほぼ直交する方向)で、フレーム20の内外に移動させることが可能な大きさの開口部である。詳しくは後述するが、支持体(ケース60等)は、フレーム20に支持されるケース受け80に着脱自在である。

【0048】

図4(a)に示すように、閉状態にある揺動カバー23と固定カバー22との間には、上下二箇所にスリットSが形成される。このスリットSは、ワキシング装置100内に糸5を通過させるための間隙である。スリットS内に挿入された糸5は、スリットSを挟んで対向する揺動カバー23の端面23aおよび固定カバー22の端面22aにより、左右位置を規制される。つまり、端面23a・22aは、糸5の左右位置をスリットSの幅内に規制するためのガイド部である。

【0049】

図2から図4を用いて、スペーサー(基準側受け部材)30を説明する。図2に示すように、スペーサー30は、ワックス体10の接触面10cに当てて、接触面10cの位置を軸方向Aで位置決めする部材である。図3に示すように、スペーサー30は、固定カバー22および揺動カバー23に複数(三つ)設けられている。本実施の形態では、固定カバー22に二つ、揺動カバー23に一つ、スペーサー30が設けられている。

【0050】

複数(三つ)のスペーサー30は、正面視で、ワックス体10の軸心からの方位は等角度で、軸心からの距離は異なる位置に配置されている。ワックス体10の軸心からの方位とは、ワックス体10の軸心から各スペーサーの配置位置へと向かう配置方向を指している。そして、軸心からの方位が等角度であるとは、隣り合う配置方向同士の成す角が、全て等しい状態を指している。スペーサー30の配置数が三つの場合、各配置方向同士の成す角がどの二つのスペーサー30についても120度である。このように配置することで、複数のスペーサー30により、接触面10cを安定的に支持できる。また、ワックス体10の軸心から各スペーサー30の配置位置までの距離は、同一とならないようにずらしてある。これは、後述のモータ90によりワックス体30を回転させる際に、各スペーサー30が接触面10cの同一位置を通過するのを防止するためである。このようにして、各スペーサー30により接触面10cがえぐられにくくしている。

【0051】

スペーサー30は、固定カバー22または揺動カバー23に固定されるネジ31と、ネジ31に被せるスペーサー本体32と、から構成される。ネジ31を、固定カバー22または揺動カバー23にネジ込み式で固定し、ネジ31にスペーサー本体32を被せることで、スペーサー30がフレーム20に固定される。

【0052】

ワックス体10は、詳しくは後述するスプリング(弾性部材)70により、軸方向Aの前側へと付勢されている。このため、接触面10cが必ずスペーサー30に突き当たって、接触面10cが軸方向Aで位置決めされる。ここで、ワキシング装置100を通過する糸5の走行経路は、ワキシング装置100の上流側および下流側の装置(糸ガイド13aおよびトラバースガイド14c)によって決定されている。このため、接触面10cの位置が軸方向Aの前側に進むにつれ、接触面10cが糸5を押圧する力が大きくなる。つまり、接触面10cに糸5がより強く接触して、接触面10cを走行する糸5に、より多くワックスが付与されることになる。

【0053】

スペーサー30には、軸方向Aにおける長さの異なる交換部品が複数種類用意されている。つまり、ネジ31の頭部の軸方向長さ、または、スペーサー本体32の軸方向長さ、あるいは、ネジ31およびスペーサー本体32の双方の軸方向長さの異なる交換部品が、複数種類用意されている。あるいは、ネジ31に対するスペーサー本体32の取り付け位置を可変とするために、ネジ31の頭部とスペーサー本体32との間に挟みこむ板を用意する。この板は、同一寸法の板が複数枚用意されているものとする。そして、ネジ31とスペーサー本体32との間に挟みこむ枚数を変更することで、スペーサー本体32の突出位置を変更する。または、ネジ31とフレーム20(固定カバー22、揺動カバー23)との間に挟みこむための所定の厚みの板(ワッシャ)を用意する。この板を重ねる枚数を増やすことで、スペーサー30の先端位置がより後側(受け皿50側)へと突出する。以上のように、長さの異なるスペーサーに交換することで、接触面10cの位置を変化させることが可能である。このようにして、糸種や後工程での必要等に応じて、糸5に付与するワックスの量を変化させることが可能である。

【0054】

図2から図4を用いて、ブッシュ(軸受部材)40を説明する。ブッシュ40は、接触面10cの側よりワックス体10の内側に挿入されて、ワックス体10のスペーサー30側の軸端部を、ワックス体10の軸周りで回動自在に支持する部材である。図3に示すように、ブッシュ40は、ワックス体10と軸心位置が同一となるように配置されている。ブッシュ40は、軸部41と、軸部41に対して回動自在の回動部42と、から構成されている。そして、軸部41が固定カバー22に支持されて、ブッシュ40がフレーム20に固定される。

【0055】

また、図3、図4に示すように、上下のスリットSと、ブッシュ40とは、左右方向で同じ位置に配置されており、平面視でスリットSの間からブッシュ40の一部が露出する状態にある。上下のスリットSは、ワキシング装置100における糸5の入口および出口にあたる。このため、糸5は、ブッシュ40の軸部41の外周に当てられて屈曲し、ワキシング装置100内を、「V」字を横に倒したような経路に沿って走行する。そして、糸5は、ブッシュ40によりテンションが加えられた状態で、ワックス体10の接触面10c上を走行する。

【0056】

図2から図4を用いて、前記支持体、つまり、受け皿(押圧側受け部材)50、ケース(押圧側支持部材)60、スプリング(弾性部材)70を説明する。受け皿50とケース60とは、スプリング70により連結されている。

【0057】

受け皿(押圧側受け部材)50は、接触面10cと反対側のワックス体10の支持面10dを、軸方向Aの周りで回動不能に受ける部材である。受け皿50の形状は円盤状である。受け皿50の外径は、ワックス体10の外径以上となっている。受け皿50の一底面(受け面50a)上には、ワックス体10に刺し込むためのピン51が複数設けられている。

【0058】

各ピン51についても、前述のスペーサー30と同様に、受け皿50の軸心からの方位は等角度で、軸心からの距離が異なる位置に配置されている。なお、軸心からの距離を異なるようにしているのは、ワックス体10を受け皿50に固定しなおすような場合に、先に固定した際に形成されたピン51の孔に、新たに固定しようとした際のピン51が再び刺さってしまう可能性が高くなるためである。既に空いている孔にピン51を差し込むと、ワックス体10の固定が緩くなってしまうので、固定しなおすような場合に、ピン51の当たる位置が被らないようにするため、上述のような複数のピン51の配置位置を採用している。

【0059】

そして、ワックス体10を、支持面10dが受け皿50の受け面50aに接触させるようにすると、ピン51・51・・・がワックス体10の内部に突き刺される。このようにして、ワックス体10が受け皿50に、受け皿50の軸心周りで回動不能に支持される。受け皿50の軸心方向は、受け皿50がワキシング装置100に配置された状態で、軸方向Aと一致する。

【0060】

ケース(押圧側支持部材)60は、受け皿50を、ワックス体10の軸方向Aで移動自在かつ、ワックス体10の径方向へ位置ズレ不能に支持する部材である。このケース60は、円筒と円盤とを合わせた形状であり、円盤部分に相当する底板部61と、円筒部分に相当する円筒部62と、からなる。このケース60の内部には、円盤状部材である受け皿50が収容されている。受け皿50の軸方向は、ケース60(底板部61および円筒部62)の軸方向と同一である。

【0061】

円筒部62の内径は、受け皿50の外径と略同じか若干大きい程度の長さである。このため、円筒部62の内周面に受け皿50の外周面が案内されて、受け皿50は円筒部62の内部で軸方向Aに移動自在となっている。また、受け皿50の外周面全体が、円筒部62の内面により覆われているため、受け皿50がケース60に対して、受け皿50の径方向(ワックス体10の径方向)へ移動することが制止され、位置ズレ不能である。

【0062】

円筒部62は、受け皿50だけでなく、ワックス体10をも、ワックス体10の径方向で位置ズレ不能に支持する部材となっている。円筒部62の内径は、受け皿50の外径およびワックス体10の外径と略同じか若干大きい程度の長さとなっている。このため、ワックス体10がケース60に対して、ワックス体10の径方向(ワックス体10の径方向)へ移動することが制止され、位置ズレ不能である。

【0063】

スプリング(弾性部材)70は、ケース60に対して受け皿50をブッシュ40側へ押圧する部材である。このスプリング70は、受け皿50と底板部61との間に設けられ、受け皿50と底板部61とを連結する。また、このスプリング70は、コイルスプリングであり、コイルスプリングの軸方向が、ケース60や受け皿50の軸方向(ワックス体10の軸方向A)となるように配置される。また、ケース60に対して受け皿50をブッシュ40側へ押圧する弾性部材を、コイルスプリングに代えて、板バネその他の弾性部材としてもよい。

【0064】

受け皿50が底板部61側に押し込まれて、スプリング70が自然長さよりも縮められると、スプリング70は受け皿50を反底板部61側へと付勢する。ワックス体10がワキシング装置100に収容された状態では、スプリング70が自然長さよりも縮められた状態にあって、スプリング70は受け皿50を常時付勢する。

【0065】

受け皿50をケース60に対して、ワックス体10の軸方向Aの周りで回動不能とする回動規制手段を説明する。詳しくは後述するが、ワキシング装置100の使用中にワックス体10を軸方向Aの周りで常時回転させるため、ケース60が軸方向Aの周りで回転駆動される。このとき、ワックス体10を回転させるには、ケース60と受け皿50とを一体的に回転させる必要がある。このため、受け皿50をケース60に対して回動不能とする回動規制手段が設けられている。

【0066】

本実施の形態では、前記回動規制手段は、コイルスプリングとしたスプリング70である。スプリング70は、一端部が受け皿50に固定され、他端部が底板部61に固定されている。このため、底板部61を回転させると、底板部61にスプリング70を介して受け皿50も連動して回転する。ここで、スプリング70がトーションスプリングとして機能するものである。底板部61の回転開始時に、トーションスプリングとなるスプリング70が軸周りに伸縮する間、受け皿50の回転開始が若干遅れるが、その後は、底板部61の回転に受け皿50が連動する。このため、スプリング70は、この回転運動における振動吸収効果も有している。

【0067】

前記回動規制手段としては、受け皿50とケース60とを連結して、受け皿50に付勢力を付与するスプリング70に限定されるものではない。ケース60の円筒部62と、受け皿50とに、受け皿50の周り止め手段を設けるようにしてもよい。具体的には、例えば、円盤状とした受け皿50の外周にさらに凸部を設け、円筒部61に、前記凸部と係合する凹部を円筒部61の軸方向に沿って形成する。このように凹凸係合を利用して、受け皿50の周り止めを実現しながら、受け皿50をケース60の軸方向(ワックス体10の軸方向A)で移動自在とする。

【0068】

図2から図4を用いて、ケース受け(基部)80を説明する。ケース受け80は、ケース60を、軸方向Aの軸周りで回転不能に固定かつ着脱可能とする部材である。このケース受け80は、後述のモータ90のモータ軸92に固定されている。そして、ワックス体10を挟んで、ブッシュ40とケース受け80とが正対する位置に、ケース受け80は配置される。より詳しくは、ケース受け80の回転中心位置と、ブッシュ40の回転中心位置とが、共に、軸方向Aに沿う同一直線状に位置するものである。

【0069】

ケース受け80とケース60とは、凹凸部分の係合により固定される。したがって、この係合を解除することで、ケース受け80とケース60とは着脱可能でもある。ケース受け80のケース60側に対向する部位に、凸部80aが複数(四つ)形成されている。また、ケース60(底板部61)のケース受け80側に対向する部位に、前記凸部80aにそれぞれ対応する凹部61aが複数(四つ)形成されている。そして、ケース60をケース受け80側に軸方向Aに沿って押し付けて、各凹部61aに各凸部80aが挿入されるようにして、ケース受け80とケース60とを係合させる。ケース受け80とケース60とが係合すると、ケース60はケース受け80に対して、軸方向Aの周りで回転不能となる。

【0070】

また、ケース受けとケースとを、凹凸係合を利用して固定するのではなく、磁石を用いて固定させるようにしてもよい。具体的には、ケースとケース受けとにそれぞれ、互いに対向する部位に磁石を配置して、磁力により、ケースとケース受けとが軸方向Aで引き合って固定されるようにする。特に、ケース受けに対してケースが回転しないように制止する必要があるため、ケースとケース受けとの対向する部位において、複数箇所に磁石がそれぞれ配置される。また、ケースおよびケース受けの一方には、磁石の代わりに鉄等の強磁性体を配置するものであってもよい。このようにしても、ケースをケース受けに、固定かつ着脱可能とできる。

【0071】

図2から図4を用いて、モータ(回転駆動手段)90を説明する。モータ(回転駆動手段)90は、ケース受け80を軸方向Aの周りに回転させる手段である。モータ90は、モータ本体91と、このモータ本体91から突出するモータ軸92とを、備えている。モータ本体91はメインフレーム21に固定されているが、フレーム20の外側に位置する。ここで、フレーム20の内側とは、固定カバー22・揺動カバー23・メインフレーム21により囲われる空間の側を指し、この空間の外側をフレーム20の外側としている。モータ軸92は、メインフレーム21に形成された貫通孔を介して、フレーム20の内側へと挿入されている。このモータ軸92には、前述したように、ケース受け80が固定されている。そして、ブッシュ40の回転中心位置、ケース受け80の回転中心位置、モータ軸92の軸心位置が、すべて軸方向Aに沿う同一直線状に位置する。

【0072】

モータ90が駆動すると、次のようにしてワックス体10が回転する。モータ90が駆動して、モータ軸92が回転すると、ケース受け80も連動して回転する。ケース受け80にケース60が係合しているので、ケース受け80に連動してケース60も回転する。ケース60の内部にある受け皿50は、スプリング70を介してケース60に連結されているため、ケース受け60に連動して受け皿50も回転する。ワックス体10は、受け皿50上の複数のピン51により受け皿50に固定されているので、受け皿50の回転に連動してワックス体10も回転する。

【0073】

ワキシング装置100を利用する際、糸5の走行経路に、ワキシング装置100内のワックス体10の接触面10cが当たるような位置に、ワキシング装置100が配置される。糸5は、接触面10cでワックス体10と接触することで、ワックスを付与される。ワックス体10は、糸5との接触によりワックスが奪われて、減少していく。ここで、糸5と接触面10c上の特定箇所にのみ糸5が接触すると、糸5にワックスを付与することで、接触面10cが線状にえぐられることになる。そこで、ワックス体10を回転させて、接触面10c上に糸5の当たる位置が常に変化するようにして、ワックス体10が満遍なく減少するようにしている。ワックス体10は、糸5へのワックス付与による減少の結果として、軸方向長さが短くなる。

【0074】

ワックス体10は、ワックス体10の軸方向Aでは、次のように位置規制されている。ワックス体10は、軸方向Aでは、複数のスペーサー30と、受け皿50とに挟まれている。また、スプリング70の付勢力により、複数のスペーサー30に接触面10cが突き当てられた状態にある。ワックス体10はワックス付与の結果として軸方向長さが短くなるが、スプリング70により複数のスペーサー30側に付勢される構成のため、軸方向Aにおいて、受け皿50の位置はスペーサー30側に接近しても、接触面10cの位置は変化しない。

【0075】

ワックス体10は、ワックス体10の径方向では、次のように位置規制されている。まず、ワックス体10は、円筒部62により外周側から支持されている。ワックス体10は、その外周面10aをケース60の円筒部62により囲われて、その径方向への移動が制止されている。また、ワックス体10は、ブッシュ40により内周側から支持されている。

【0076】

次に、図2から図5を用いて、ワックス体10の残量検出手段を説明する。ワキシング装置100には、ワックス体10の残量が一定以下となって、ワックス体10の交換が必要な状態となったことを検出するための手段が設けられている。ワックス体10の残量は、受け皿50の軸方向Aの位置に比例する。このため、受け皿50の軸方向位置を検出することで、ワックス体10の残量を検出可能である。

【0077】

図2に示すように、ワキシング装置100には、受け皿50の軸方向位置を検出する検出手段として、受け皿50に設けられる磁性体111と、固定カバー22に設けられる磁気センサ112と、が設けられている。

【0078】

磁性体111と磁気センサ112とは、平面視(図4)で同軸上であって、正面視(図3)で同一鉛直軸上となる位置に配置されている。磁気センサ112は、この磁気センサ112に及ぼされる磁界の強さが一定以上となると、検出信号を発信するセンサである。このため、磁気センサ112に磁性体111が一定距離以内に近づくと、磁気センサ112より検出信号が発信される。ここで、ワックス体10が糸5にワックスを付与することで減少し、短くなると、受け皿50がスプリング70の付勢により、スペーサー30側へと移動する。

【0079】

図5に示すように、受け皿50に配置された磁性体111が、磁気センサ112の直上位置に来たとき、磁性体111と磁気センサ112とが最大接近する。磁気センサ112は、この最大接近時に必ず検出信号を発信するように構成されている。このため、磁気センサ112の直上位置に磁性体111が来る程度に、ワックス体10が短くなった場合に、磁気センサ112が検出信号を発信する。作業者は、磁気センサ112から検出信号が発信された場合に、当該磁気センサ112が設けられているワキシング装置100のワックス体10を交換する必要があることを認識し、交換作業を行う。

【0080】

以上のように、受け皿50の軸方向位置自体を、磁気センサ112を利用して直接検出するため、受け皿50の軸方向位置を間接的に検出する場合(リンクなどを介してリンクの変位量を検出する場合)と比べて、正確な位置検出が可能である。

【0081】

また、前述の例では、磁性体111と磁気センサ112とを利用して、磁性体111が磁気センサ112に略最大接近した状態でのみ(つまり略定点に達した場合のみ)、受け皿50の位置が検出される構成としているが、この構成に限定されない。磁性体111を設けた受け皿50の位置に応じて、つまり磁気センサ112と磁性体111との距離の大きさに応じて、連続的に距離情報(距離が近くなるほど電流値が大きくなるなど)が磁気センサ112より出力される構成としても良い。

【0082】

次に、図2、図4、図6、図7を用いて、ワキシング装置100におけるワックス体10の交換作業について説明する。ワキシング装置100においては、ワキシング装置100に収容されているワックス体10を、ワックス体10の軸方向Aではなく、ワックス体10の径方向より着脱すること可能である。なお、ワックス体10の交換は、ワックス体10が消費されて軸方向長さが短くなった場合に、未使用のワックス体10と交換するために行われる。

【0083】

また、以下の説明では、使用により減少して短くなったワックス体10を交換する説明において、新品のワックス体10を用いて説明を行っている。これは次の理由による。ワキシング装置100より取り外す際のワックス体10は、使用されて消耗したワックス体(軸方向長さが短くなったワックス体)であるが、ワキシング装置100に新たに収容するワックス体10は、未使用の新品のワックス体である。新品のワックス体10をワキシング装置100に取り付けることができれば、それよりも軸方向長さの短い使用後のワックス体10をワキシング装置100より取り外すことは、間違いなく可能である。そこで、より交換に係る条件の厳しい新品のワックス体10を用いて、以下の説明を行っている。

【0084】

ワキシング装置100からワックス体10を取り外す作業は、揺動カバー23の開放(図4(b))、ワックス体10とブッシュ40との係合解除(図6)、ケース60とケース受け80との係合解除(図7)、の順に行われる。ワックス体10は、単体ではなく、ケース60に収容された状態でワキシング装置100から取り外される。

【0085】

まず、閉状態(図4(a))にある揺動カバー23を、図4(b)に示すように開放する。揺動カバー23の開状態では、揺動カバー23の閉状態と比べて、ワックス体10およびケース60が大きく露出される。この開状態では、作業者が手を、ワックス体10やケース60に接触させることが容易となっている。

【0086】

次に、図6に示すように、作業者は、手で、ワックス体10の接触面10cを押圧して、ワックス体10をケース60の内部へと押し込む。そして、ブッシュ40とワックス体10との係合を解除する。ここで、ブッシュ40とワックス体10との係合とは、ワックス体10の内部にブッシュ40が挿入されて、内周面10bにブッシュ40(回動部42)の外周面が略接触状態にある状態を指している。

【0087】

このように、ブッシュ40を(軸方向Aで)移動させることなく、ブッシュ40とワックス体10との係合を解除可能とする構成が、ワキシング装置100には設けられている。言い換えると、軸受部分である回動部42の軸方向長さの分だけ、スプリング70を縮めることが可能となっている。

【0088】

図2、図6に示すように、具体的には、回動部42の軸方向長さDbは、スプリング70が使用前のワックス体10を配置された状態から最大限縮んだ状態までに変位する長さD3よりも、短くなるように設定されている。ここで、使用前のワックス体10が配置された状態とは、通常の使用状態でスプリング70が最も縮められた状態を意味する。このときのスプリング70の長さを符号D1で示す。ワックス体10が消費されて軸方向長さが短くなるにつれて、受け皿50はスペーサー30側へ進出し、スプリング70は伸ばされる。このため、使用前のワックス体10が収容された状態が、スプリング70が最も縮められた状態である。一方、スプリング70が最大限縮んだ状態とは、スプリング70が弾性変形可能な範囲で最大限縮められた状態を指す。このときのスプリング70の長さを符号D2で示す。このような関係がブッシュ40とスプリング70とにあれば、ワックス体10が使用前であっても使用後であっても、ブッシュ40を移動させることなく、ワックス体10をケース60側に押し込むだけで、ブッシュ40とケース60との係合を解除できる。

【0089】

次いで、図7に示すように、作業者は、手で、ワックス体10をケース60内に押し込んだまま、ケース60を把持してスペーサー30側へと移動させる。そして、ケース60とケース受け80との係合を解除する。ここで、この係合を解除するためには、ワックス体10の押し込まれたケース60をスペーサー30側に、ケース受け80の凸部80aの軸方向長さよりも長い距離だけ移動させる必要がある。このために、ケース60をスペーサー30側に移動させても、ワックス体10がブッシュ40と接触しないように、ワックス体10をケース60内に押し込むことが可能な構成が、ワキシング装置100には設けられている。

【0090】

図2、図6に示すように、具体的には、スプリング70の前記変位長さD3が、回動部42の軸方向長さDbと、凸部80aの軸方向長さDcとを合わせた長さよりも、長くなるように設定されている。このため、ワックス体10をケース60に押し込んで、ブッシュ40とワックス体10の係合を解除し、しかる後に、ケース60とケース受け80との係合を解除することができる。

【0091】

加えて、ケース60をケース受け80から外す際に、ケース60とブッシュ40とが接触して干渉しないように、ケース60の配置位置および円筒部61の長さが、次の関係を満たすように設定されている。ケース60の前端位置(円筒部61のスペーサー30側端位置)と、ブッシュ40の後端位置(回動部42のケース受け80側端位置)との離間長さDsが、凸部80aの軸方向長さDcよりも大きくなるようにしている。

【0092】

なお、ケース受けとケースとを、磁石を用いて固定させる構成とした場合は、凹凸係合の場合のように係合解除のために軸方向に移動させる必要がなく、そのままワックス体10の径方向にケースを移動させるだけで、ケース受けに対して着脱できる。この場合、上述の議論における軸方向長さDcについて考慮する必要がない。

【0093】

以上のようにして、ワックス体10を支持体(ケース60等)ごと、前記フレーム20に形成された開口部より、ケース受け80の径方向(ケース受け80の軸方向に対してほぼ直交する方向)で、ワキシング装置100から取り出すことが可能である。このときに、ワックス体10およびケース60を、ワックス体10の軸方向Aで取り出す必要がないので、糸5を切断する必要もない。また、ワックス体10を交換して、使用前のワックス体10をワキシング装置100に収容する場合は、取り出す場合と丁度逆の操作を行うだけでよい。

【0094】

次に、図1、図8を用いて、ワキシング装置100外部における糸5の振り方向と、ワキシング装置100内においてワックス体10に当たる糸5の移動方向と、の関係を説明する。

【0095】

図1に示すように、糸5は、ワキシング装置100の上流側に位置する糸弛み取り装置13と、ワキシング装置100の下流側に位置するトラバースガイド14cとで、水平方向に振り動かされる。ワキシング装置100を通過する糸5は、糸弛み取り装置13やトラバースガイド14cによる糸振りの影響によって、ワックス体10の接触面10cに当たる位置が変化する。このため、糸5にワックスを適切に付与できるように、紡績ユニット2においては、ワキシング装置100の外部の糸振動装置による糸振り方向と、糸5の当たる接触面との関係が、次のように設定されている。

【0096】

糸弛み取り装置13およびトラバースガイド14cによる糸振り方向は、主として左右方向(水平面内の一方向)である。トラバースガイド14cによる糸振り方向は、ボビン15の軸方向に沿うものであり、左右方向である。したがって、トラバースガイド14cにより、糸5は直線軌道Ptを往復するように振り動かされる。

【0097】

次いで、糸弛み取り装置13による糸振り方向を説明する。糸5は、糸弛み取り装置13において、弛み取りローラ13bおよび解舒張力付与部材13cにより、円軌道上を振り動かされる。しかしながら、弛み取りローラ13bおよび解舒張力付与部材13cの回転軸Bは上下方向に対して大きく傾斜しているため、平面視では、弛み取りローラ13bおよび解舒張力付与部材13cによって振り動かされる糸5の軌道は左右方向が長軸の楕円軌道Psとなる。加えて、ワキシング装置100を通過する糸5の走行方向が略上下方向である。このため、ワキシング装置100を通過する糸5の走行方向を基準に考えると、糸弛み取り装置13による糸振りの軌道は左右方向が長軸の楕円軌道となり、左右方向の糸振りの影響が大であると言える。

【0098】

一方、糸5にワックスを適切に付与するには、糸5がワキシング装置100の外部にある糸振動装置によって振り動かされた場合であっても、接触面10cに当たる状態が保たれて、接触面10cから外れないことが必要である。前述したように、糸弛み取り装置13やトラバースガイド14cによる糸振りの方向は、主として左右方向である。このため、糸5は、ワキシング装置100内においても、主として左右方向に振り動かされることになる。したがって、糸5が左右方向に移動しても、接触面10cとの接触が外れないようにワックス体10を配置すれば、糸5にワックスを適切に付与できることになる。

【0099】

そこで、ワックス体10は、その軸方向Aが前後方向となるように配置され、接触面10cの広がりの方向が上下および左右方向となっている。つまり、糸弛み取り装置13やトラバースガイド14cにより糸5が最も振り動かされる方向である左右方向が、糸5が当たる接触面10cと平行な面内に属するように、糸弛み取り装置13やトラバースガイド14cとワキシング装置100(ワックス体10)とが配置されている。

【0100】

このため、糸5は、糸弛み取り装置13やトラバースガイド14cにより、左右方向に振り動かされつつも、接触面10cとの接触が外れにくくなっている。特に、ワックス体10の軸方向が左右方向となるように配置された場合には、糸5が接触面10cを抉るように移動してしまうが、ワックス体10の軸方向を前後方向とする場合は、このような不具合もない。

【0101】

本発明に係る繊維機械としては、糸5を走行させる糸走行装置を備える繊維機械であれば良い。本実施の形態では、糸を走行させる糸走行装置に相当するのは、糸送り装置8や、巻取り装置14である。また、本発明に係る繊維機械は、糸を振り動かす糸振動装置を備えるものであってもよい(備えないものであっても良い)。本実施の形態では、糸振動装置に相当するのは、糸弛み取り装置13やトラバースガイド14cである。

【0102】

また、前記の実施形態では、ワックス体10を収容する支持体は、ワックス体10をケース60により外径支持する構成としている。ここで、外径支持とは、ワックス体10の外周面を支持することで、ワックス体10を、その径方向で位置ズレ不能に支持することを指す。しかしながら、支持体としては、ワックス体10を収容可能であれば良く、外径支持ではなく、内径支持としてもよい。ここで、内径支持とは、ワックス体10の内周面を支持することで、ワックス体10を、その径方向で位置ズレ不能に支持することを指す。

【図面の簡単な説明】

【0103】

【図1】紡績機を紡績ユニットの並び方向より見た図(側面図)である。

【図2】ワキシング装置の側面一部断面図である。

【図3】ワキシング装置の正面図である。

【図4】ワキシング装置の平面図であり、特に(a)図は揺動カバーの閉状態、(b)図は揺動カバーの開状態を示す。

【図5】ワックス体が減少して短くなった際におけるワキシング装置の側面一部断面図である。

【図6】ワックス体とブッシュとの係合を解除した状態を示すワキシング装置の側面図である。

【図7】ケースとケース受けとの係合を解除した状態を示すワキシング装置の側面図である。

【図8】糸弛み取り装置およびトラバースガイドによる糸振り方向と、ワックス体に当たる糸の移動方向とを示す模式図(平面図)である。

【符号の説明】

【0104】

1 紡績機

2 紡績ユニット

30 スペーサー(基準側受け部材)

40 ブッシュ(軸受部材)

50 受け皿(押圧側受け部材)

60 ケース(押圧側支持部材)

70 スプリング(弾性部材)

80 ケース受け(基部)

82 筒状部

90 モータ(回転駆動手段)

100 ワキシング装置

【技術分野】

【0001】

糸にワックスを付与するワキシング装置、に関する。

【背景技術】

【0002】

従来、走行する糸を固形のワックス体に接触させて、その糸にワックスを付着させるワキシング装置が知られている。このワキシング装置は、紡績機やワインダーのように糸を走行させる繊維機械において、糸走行経路上に配置され、この糸走行経路を走行する糸にワックスを付与する。ワックス体の形状は円筒状である。ワキシング装置は、ワックス体の筒内部に支持軸を挿入して、このワックス体を支持する。糸は、ワキシング装置に支持されるワックス体の一底面に接触しつつ走行し、ワックスを付与される。

【0003】

特許文献1には、トラバース平面とほぼ平行に、ワックス体の接触面が位置するようにワックス体が配置されたワキシング装置が開示されている。このような構成とすると、糸の接触面と、糸のトラバース平面とがほぼ平行であるので、トラバース運動により糸が接触面を飛び跳ねる(糸が接触面に当たったり離間したりする)ことがなく、糸に確実にワックスが付与される。ここで、トラバース平面とは、トップローラ46(糸案内手段)とスプリットドラム51(トラバース装置)との間で、トップローラ46を支点として振り動かされる糸が通過する平面を指している。なお、符号は特許文献1に記載の符号である。

【0004】

特許文献2には、ワックス体の交換時に糸を切断することなく、ワックス体を交換可能にしたワキシング装置が開示されている。このワキシング装置(7)には、糸がワックス体(9)の同じ位置を通過して、糸に接触させる接触面(一底面)が線状に抉られてしまうのを防止するため、ワックス体を常時回転させるためのモータ(23)も備えられている。また、このワキシング装置(7)では、糸を挟んでワックス体(9)とモータ(23)とが対向する位置に配置されており、回転軸(11)に支持されるワックス体をモータと反対側で着脱することで、糸と干渉することなく交換が可能である。ここで、括弧内の符号は、特許文献2に記載の符号である。

【特許文献1】特開昭58−24534号公報

【特許文献2】特開2000−255902号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来のワキシング装置は、ワックス体が、その筒内部に挿入された支持軸により支持される構成である。このため、ワックス体を交換する際には、支持軸の軸方向に沿って使用後のワックス体を引き抜き、新品(使用前)のワックス体を挿入する必要がある。また、糸継ぎ作業を自動化する上では、繊維機械の正面側で、ワックス体の接触面が露出するように、ワキシング装置を配置する必要がある。

【0006】

糸継ぎ作業の自動化と、繊維機械の正面側とについて説明する。紡績機やワインダー等の繊維機械は、糸の紡績や巻き取りに係るユニットを多数集合して構成されるが、これらのユニットは一列に並んだ状態で配置される。紡績機の場合、紡績ユニットには、ドラフト装置、空気紡績装置、トラバース装置、巻取り装置等が備えられる。そして、ワキシング装置も、ユニット毎に設けられる。これらのユニットの並び方向に対して水平面内で垂直な方向が、繊維機械の前後方向である。特に、繊維機械のフレームに対して、各ユニットに備えるトラバース装置等の各装置が大きく露出する側が、繊維機械の正面側である。また、繊維機械には、一列に並んだ各ユニットと平行に移動可能な作業台車が備えられる。この作業台車は、繊維機械の正面側(各ユニットの正面側)に位置し、各ユニットの正面位置に停止して糸継ぎ作業を行う。したがって、糸継ぎされる糸(切れた状態の上糸および下糸)は、一旦、繊維機械の正面側に引き出され、その後、繊維機械の正面側から背面側へと戻されることになる。このような理由により、糸継ぎ後の糸を自動的にワキシング装置に案内できるようにするためには、繊維機械の正面側で、ワックス体の接触面が露出していることが望ましい。

【0007】

特許文献1に記載のワキシング装置では、ワックス体の接触面がトラバース平面とほぼ平行となる。このため、ワックス体の支持軸の軸方向が、繊維機械の前後方向と平行となる。また、繊維機械の正面側から見て、糸や接触面が露出するように、ワックス体が配置される。特許文献1の図1、図2、図3に示すように、繊維機械の正面側から見て、ワックス体(7)の接触面が露出し、このワックス体(7)の後方に、ワックス体の押圧手段(ウェイト65)等が配置され、その後方に繊維機械(オープンエンド精紡機)の本体が位置する。このため、ワックス体を交換する際には、交換前・交換後のワックス体が、その前側に位置する糸の通過経路を通過することになる。したがって、ワックス体を交換する際には、いったん糸切断するか、巻取りを中断する必要があった。

【0008】

一方、特許文献2に記載のワキシング装置は、ワックス体の接触面がトラバース平面とほぼ直交する。このため、ワックス体の支持軸の軸方向が、トラバース方向と平行となる。

この構成でも、繊維機械の正面側に、糸と接触するワックス体の接触面が露出している。また、特許文献2のワキシング装置も、円筒状のワックス体をその軸方向で挿脱して交換する構成であるが、交換前・交換後のワックス体を糸のない側に移動させて交換する構成のため、交換時にワックス体が糸の通過経路を横切らない。このため、ワックス体の交換に際して糸切断したり、巻取りを中断する必要がない。しかしながら、接触面がトラバース平面とほぼ直交する配置のため、トラバース運動により糸が接触面を飛び跳ねることになり、糸にワックスが付与されにくい不具合がある。特許文献2のワキシング装置では、接触面を飛び跳ねる糸の振動を抑制すべく、ディスク10を設け、糸をディスク10と接触面との間に挟み込むようにしているが、この振動を完全に抑制できるわけではない。

【0009】

(1)「飛び跳ね防止」(糸がワックス体の接触面を飛び跳ねないこと)を実現する上では、ワックス体の接触面とトラバース平面とを、ほぼ平行とすることが有効である。また、(2)「交換性良好」(ワックス体の交換に際して糸を切断したり巻取りを中断しないこと)を実現する上では、交換前後のワックス体が糸の通過経路を横切らないようにすることが必要である。

(3)「糸案内の自動化」(ワキシング装置に糸継ぎ後の糸を案内しやすく、糸継ぎの自動化が可能であること)を実現するには、ワックス体の接触面が繊維機械の正面側で露出することが必要である。

【0010】

特許文献1、2のワキシング装置において、ワキシング装置の取り付け角度を変更して、この二つの目的を実現しようとしても、(3)「糸案内の自動化」が損なわれる結果となる。例えば特許文献1のワキシング装置において、繊維機械の本体の前側に糸を配置し、その前側にワックス体を配置すると、ワックス体の接触面がワックス体自体によって隠されて、接触面が繊維機械の正面側に露出しない。同じく特許文献2のワキシング装置において、ワキシング装置の取り付け角度を90度変更して、ワックス体の接触面とトラバース平面とがほぼ平行となるように配置しても、ワックス体の接触面が、モータか、ワックス体自体によって隠されて、接触面が繊維機械の正面側に露出しない。

【0011】

つまり、解決しようとする問題点は、次の三つの目的、(1)ワックス体の接触面を糸が飛び跳ねる不具合を防止し、(2)ワックス体の交換に際して糸切断や巻取りの中断をする必要がなく、しかも(3)糸の接触面を繊維機械の正面側に露出させる、を同時に実現することができなかった点、である。

【課題を解決するための手段】

【0012】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0013】

請求項1に記載のワキシング装置は、

トラバース装置によって糸が振り動かされる振幅方向が、糸の接触面とする円筒状ワックス体の一底面に対してほぼ平行な面内に含まれるように、前記ワックス体が配置されるワキシング装置であって、

フレームと、

前記フレーム内に収容され、前記ワックス体を支持する支持体と、

前記フレームに回動自在に設けられ、前記支持体を固定かつ着脱可能であって、該支持体を支持する基部と、

を備え、

回動自在である前記基部の軸方向は、該基部に固定された状態の前記支持体に収容された前記ワックス体の軸方向と一致するものとし、

前記フレームには、前記基部の軸方向に対してほぼ直交する方向で、前記支持体を前記フレームの内外に移動可能とする開口部が形成される。

【0014】

以上構成により、次の作用がある。

接触面とトラバース装置の振幅方向との関係により、トラバース装置によって振り動かされる糸が、ワックス体の一底面上を、飛び跳ねる(接近・離脱を繰り返す)ことなく、常時接触を保った状態で移動する。また、ワックス体を支持する支持体の着脱方向が、基部の径方向なので、ワックス体の交換のため支持体を移動させる際に、支持体が糸の通過経路と干渉しない。

【0015】

請求項2に記載のワキシング装置は、請求項1に記載の発明において、次の構成としたものである。

前記フレームには、

前記ワックス体を前記一底面で受けて、前記基部の軸方向で位置決めする基準側受け部材と、

前記基部を、その基部の軸周りに回転させる回転駆動手段と、

を備え、

前記支持体には、前記ワックス体が収容された状態において、

前記一底面の反対側にある前記ワックス体の他底面を前記ワックス体の軸周りで回動不能に受ける押圧側受け部材と、

前記押圧側受け部材を、前記ワックス体の軸方向で移動自在かつ、前記ワックス体の径方向へ位置ズレ不能に支持する押圧側支持部材と、

前記押圧側支持部材に対して前記押圧側受け部材を前記基準側受け部材側へ押圧する弾性部材と、

前記押圧側受け部材を押圧側支持部材に対して前記ワックス体の軸周りで回転不能とする回動規制手段と、

を備える。

【0016】

以上構成により、次の作用がある。

弾性部材の付勢力により、基準側受け部材と押圧側受け部材とによりワックス体が軸方向で挟まれて支持され、ワックス体の長さが短くなっても糸に当たるワックス体の一底面の位置が変化しない。また、押圧側支持部材により、押圧側受け部材を介して、ワックス体が径方向で位置ズレしない。また、押圧側支持部材と基部とは着脱可能な構成のため、基部から押圧側支持部材を外すことができる。また、回転駆動手段により基部を介して押圧側支持部材を回転させ、回動規制手段を介して押圧側受け部材を連動して回転させ、押圧側受け部材に回動不能に支持されるワックス体が回転される。

【0017】

請求項3に記載のワキシング装置は、請求項2に記載の発明において、次の構成としたものである。

前記押圧側支持部材は、前記押圧側受け部材の外周面を被覆し、前記押圧側受け部材を前記軸方向で移動自在とする筒状部を有する。

【0018】

以上構成により、次の作用がある。

押圧側受け部材に支持されるワックス体の外周が、押圧側支持部材の筒状部により覆われる。

【0019】

請求項4に記載のワキシング装置は、請求項2または請求項3に記載の発明において、次の構成としたものである。

前記一底面側より前記ワックス体の内部に挿入されて、前記ワックス体の前記基準側受け部材側端部を回動自在に支持する軸受部材を備える。

【0020】

以上構成により、次の作用がある。

押圧側受け部材に支持されるワックス体の内周に、軸受部材が当たる。

【0021】

請求項5に記載のワキシング装置は、請求項2から請求項4のいずれか一項に記載の発明において、次の構成としたものである。

押圧側受け部材の軸方向位置を直接検出する検出手段を設けた。

【発明の効果】

【0022】

本発明の効果として、以下に示すような効果を奏する。

【0023】

請求項1に記載の発明においては、

接触面とトラバース装置の振幅方向との関係により、ワックス体の接触面を糸が飛び跳ねる不具合を防止されると共に、糸の接触面を繊維機械の正面側に露出させることができる。また、支持体を移動させる際に、支持体が糸の通過経路と干渉しないので、ワックス体の交換に際して糸切断したり、巻取りを中断したりする必要がない。

【0024】

請求項2に記載の発明においては、請求項1に記載の発明の効果に加えて、

ワックス体の軸方向長さが短くなっても、ワックス体の一底面の位置が変化せず、継続してワックスを糸に付与することができる。

【0025】

請求項3に記載の発明においては、請求項2に記載の発明の効果に加えて、

押圧側受け部材の外周形状と同一としたワックス体が、押圧側支持部材により外周側より支持される。つまり、ワックス体が確実に支持され、回転駆動手段による回転によってワックス体の回転中心が偏心することが防止される。そして、一底面への糸の当たりが均一となって、ワックス体の減りが一底面で均一となる。

【0026】

請求項4に記載の発明においては、請求項2または請求項3に記載の発明の効果に加えて、

軸受部材の外周形状と同一としたワックス体が、軸受部材により内周側より支持される。つまり、ワックス体が確実に支持され、回転駆動手段による回転によってワックス体の回転中心が偏心することが防止される。そして、一底面への糸の当たりが均一となって、ワックス体の減りが一底面で均一となる。

【0027】

請求項5に記載の発明においては、請求項2から請求項4のいずれか一項に記載の発明の効果に加えて、

押圧側受け部材の軸方向位置はワックス体の長さに比例するため、前記検出手段の検出情報を利用して、ワックス体の残量検知が可能となる。

【発明を実施するための最良の形態】

【0028】

本発明の実施の形態を、図面を用いて説明する。

【0029】

図1を用いて、ワキシング装置100を備える繊維機械である紡績機1を説明する。

【0030】

紡績機1は、一方向に沿って多数配置される紡績ユニット2と、前記一方向に沿って走行自在の糸継ぎ台車3と、を備えている。紡績ユニット2は、図1の紙面に垂直な方向に多数配置される。

【0031】

紡績ユニット2は、スライバ(繊維束)4を原料として、糸5を製造するのに係る装置群を集合してなる一単位である。紡績ユニット2は、糸5(スライバ4)の走行経路に沿って下流側に向けて順に配置される次の装置、ドラフト装置6、空気紡績装置7、糸送り装置8、糸吸引装置9、カッター11、糸欠点検出装置12、糸弛み取り装置13、ワキシング装置100と、巻取り装置14と、を備えている。

【0032】

ドラフト装置6は、スライバ4を延伸する装置である。このドラフト装置6は、ドラフトローラ対を四つ備えている。四つのドラフトローラ対は、糸走行方向の下流側に向けて順に、バックローラ対6a、サードローラ対6b、エプロンベルト6eを巻回したセカンドローラ対6c、フロントローラ対6dと、からなる。

【0033】

空気紡績装置7は、旋回気流を利用して、スライバ4を撚って紡績して、糸5を製造する装置である。

【0034】

糸送り装置8は、空気紡績装置7で製造された糸5を、巻取り装置14へと送り出す装置である。糸送り装置8は、積極駆動されるデリベリローラ8aと、デリベリローラ8aに接触させることで従動するニップローラ8bとを備えている。

【0035】

糸吸引装置9、カッター11、糸欠点検出装置12は、糸欠点の除去に係る装置である。糸欠点検出装置12は、糸5における糸欠点の有無を検出する装置である。カッター11は糸5を切断する装置である。カッター11は、糸欠点検出装置12が糸5に糸欠点部分を検出した場合に糸5を切断する。糸吸引装置9は空気吸引を行う装置である。この糸吸引装置9は常時吸引状態にあり、カッター11が切断した糸5の断片を吸引除去する。

【0036】

糸弛み取り装置13は、糸5を適量巻き取って貯溜し、糸5の巻取りテンションが一定に保たれるようにする装置である。糸弛み取り装置13は、糸5の通過位置を規制する糸ガイド13aと、糸5を巻き付ける弛み取りローラ13bと、弛み取りローラ13bから解舒される糸5を引っ掛ける解舒張力付与部材13cと、を備えている。弛み取りローラ13bおよび解舒張力付与部材13cは同一軸(回転軸B)周りに回転自在であり、モータにより駆動される。解舒張力付与部材13cは、弛み取りローラ13bと同期して、又は独立して回転することが可能である。解舒張力付与部材13cと弛み取りローラ13bとの回転速度に差を設けることで、弛み取りローラ13bから解舒される糸5に解舒張力が付与される。

【0037】

ワキシング装置100は、糸送り装置8から巻取り装置14に向けて走行する糸5に、ワックスを付与する装置である。詳しくは後述する。

【0038】

巻取り装置14は、糸5をボビン15に巻き取ってパッケージ16を形成する装置である。巻取り装置14は、ボビン15を支持すると共に揺動自在であるクレードルアーム14aと、ボビン15又はパッケージ16に接触させてこれを回転させるフリクションローラ14bと、糸5をボビン15の軸方向に振り動かすためのトラバースガイド14cと、を備えている。

【0039】

糸継ぎ台車3は、糸継ぎを必要とする紡績ユニット2のある位置に移動して、当該紡績ユニット2に対して糸継ぎ作業をする装置である。糸継ぎは、前述したように、糸欠点の検出により糸切断が発生した場合に行われる。この糸継ぎ台車3は、ノッターやスプライサ等の糸継ぎ装置3aと、吸引口を空気紡績装置7と糸継ぎ装置3aとの間で移動させて上糸を吸引するサクションパイプ3bと、パッケージ16と糸継ぎ装置3aとの間で移動させて下糸を吸引するサクションマウス3cと、を備えている。

【0040】

次に、図2から図4を用いて、ワキシング装置100を説明する。ワキシング装置100は、円筒状のワックス体10の一底面上に糸5を走行させて、この糸5にワックスを付与する装置である。また、ワキシング装置100における方向を、このワキシング装置100を紡績ユニット2に設置した状態を基準として定義する。図2から図4における正面図、側面図等の定義も、これにしたがっている。特に、ワキシング装置100に収容された状態におけるワックス体10の軸方向を符号Aで示す。この軸方向Aは、ワキシング装置100における前後方向である。

【0041】

ワックス体10は、円筒状の固形のワックスである。ワックス体10の外周面の符号を10a、内周面の符号を10b、一対の底面を接触面10cおよび支持面10dとする。特に、接触面10cは、ワキシング装置100にワックス体10が収納された状態で、糸5に接触させる側の底面とする。また、支持面10dは、接触面10cの反対側の底面である。

【0042】

このワキシング装置100は、特定寸法のワックス体10に対応する装置である。ワックス体10の寸法とは、外径長さ、内径長さ、軸方向長さ、の三つの長さを指す。ワックス体10の寸法が異なれば、ワキシング装置100の各構成部品(後述の符号20〜90の装置)の寸法も変化する。

【0043】

図2を用いて、ワキシング装置100の概略構成を説明する。ワキシング装置100は、フレーム20と、スペーサー(基準側受け部材)30と、ブッシュ(軸受部材)40と、受け皿(押圧側受け部材)50と、ケース(押圧側支持部材)60と、スプリング(弾性部材)70と、ケース受け(基部)80と、モータ(回転駆動手段)90と、を備えている。

【0044】

ここで、ワキシング装置100の構成部品(符号20、30、40、50、60、70、80、90)は、次の二つの集合体に分類される。一つは、ワックス体10を収容する支持体であり、もう一つは、この支持体を支持する本体である。支持体は、ワックス体10の収納に係る部品集合体であり、受け皿(押圧側受け部材)50と、ケース(押圧側支持部材)60と、スプリング(弾性部材)70よりなっている。本体は、支持体を支持し駆動する部品集合体であり、ワキシング装置100の構成部品から支持体を除いた残りである。すなわち、本体は、フレーム20と、スペーサー(基準側受け部材)30と、ブッシュ(軸受部材)40と、ケース受け(基部)80と、モータ(回転駆動手段)90と、からなっている。支持体は、本体から着脱可能である。

【0045】

図2から図4を用いて、フレーム20を説明する。フレーム20は、メインフレーム21と、固定カバー22と、揺動カバー23と、を備えている。平面視で、メインフレーム21は後側、固定カバー22および揺動カバー23は前側に位置する。特に、固定カバー22は左側、揺動カバー23は右側に位置する。メインフレーム21、固定カバー22、揺動カバー23の形状は、平面視でそれぞれ矩形であり、側面視でコ字状である。

【0046】

揺動カバー23は、メインフレーム21に上下方向の回動軸24を介して揺動自在に設けられている。揺動カバー23を閉じた状態(図4(a))は、揺動カバー23が固定カバー22に最大限接近した状態である。閉状態にある揺動カバー23、メインフレーム21、固定カバー22の内部には、モータ90を除くワキシング装置の主要構成部品(ケース60、ケース受け70等)が収容されている。揺動カバー23が開状態(図4(b))となると、ワックス体10および前記主要構成部品(ケース60、ケース受け70等)が平面視で露出する。

【0047】

図4(b)に示すように、揺動カバー23が開状態にあるとき、固定カバー22と揺動カバー23とメインフレーム21とが、平面視コ字型を形成するような位置となる。このとき、平面視コ字型となるフレーム20の開口部(あるいは固定カバー22とメインフレーム21とで形成される平面視L字型となる開口部)は、支持体(ケース60等)を、ケース受け80の径方向(ケース受け80の軸方向に対してほぼ直交する方向)で、フレーム20の内外に移動させることが可能な大きさの開口部である。詳しくは後述するが、支持体(ケース60等)は、フレーム20に支持されるケース受け80に着脱自在である。

【0048】

図4(a)に示すように、閉状態にある揺動カバー23と固定カバー22との間には、上下二箇所にスリットSが形成される。このスリットSは、ワキシング装置100内に糸5を通過させるための間隙である。スリットS内に挿入された糸5は、スリットSを挟んで対向する揺動カバー23の端面23aおよび固定カバー22の端面22aにより、左右位置を規制される。つまり、端面23a・22aは、糸5の左右位置をスリットSの幅内に規制するためのガイド部である。

【0049】

図2から図4を用いて、スペーサー(基準側受け部材)30を説明する。図2に示すように、スペーサー30は、ワックス体10の接触面10cに当てて、接触面10cの位置を軸方向Aで位置決めする部材である。図3に示すように、スペーサー30は、固定カバー22および揺動カバー23に複数(三つ)設けられている。本実施の形態では、固定カバー22に二つ、揺動カバー23に一つ、スペーサー30が設けられている。

【0050】

複数(三つ)のスペーサー30は、正面視で、ワックス体10の軸心からの方位は等角度で、軸心からの距離は異なる位置に配置されている。ワックス体10の軸心からの方位とは、ワックス体10の軸心から各スペーサーの配置位置へと向かう配置方向を指している。そして、軸心からの方位が等角度であるとは、隣り合う配置方向同士の成す角が、全て等しい状態を指している。スペーサー30の配置数が三つの場合、各配置方向同士の成す角がどの二つのスペーサー30についても120度である。このように配置することで、複数のスペーサー30により、接触面10cを安定的に支持できる。また、ワックス体10の軸心から各スペーサー30の配置位置までの距離は、同一とならないようにずらしてある。これは、後述のモータ90によりワックス体30を回転させる際に、各スペーサー30が接触面10cの同一位置を通過するのを防止するためである。このようにして、各スペーサー30により接触面10cがえぐられにくくしている。

【0051】

スペーサー30は、固定カバー22または揺動カバー23に固定されるネジ31と、ネジ31に被せるスペーサー本体32と、から構成される。ネジ31を、固定カバー22または揺動カバー23にネジ込み式で固定し、ネジ31にスペーサー本体32を被せることで、スペーサー30がフレーム20に固定される。

【0052】

ワックス体10は、詳しくは後述するスプリング(弾性部材)70により、軸方向Aの前側へと付勢されている。このため、接触面10cが必ずスペーサー30に突き当たって、接触面10cが軸方向Aで位置決めされる。ここで、ワキシング装置100を通過する糸5の走行経路は、ワキシング装置100の上流側および下流側の装置(糸ガイド13aおよびトラバースガイド14c)によって決定されている。このため、接触面10cの位置が軸方向Aの前側に進むにつれ、接触面10cが糸5を押圧する力が大きくなる。つまり、接触面10cに糸5がより強く接触して、接触面10cを走行する糸5に、より多くワックスが付与されることになる。

【0053】

スペーサー30には、軸方向Aにおける長さの異なる交換部品が複数種類用意されている。つまり、ネジ31の頭部の軸方向長さ、または、スペーサー本体32の軸方向長さ、あるいは、ネジ31およびスペーサー本体32の双方の軸方向長さの異なる交換部品が、複数種類用意されている。あるいは、ネジ31に対するスペーサー本体32の取り付け位置を可変とするために、ネジ31の頭部とスペーサー本体32との間に挟みこむ板を用意する。この板は、同一寸法の板が複数枚用意されているものとする。そして、ネジ31とスペーサー本体32との間に挟みこむ枚数を変更することで、スペーサー本体32の突出位置を変更する。または、ネジ31とフレーム20(固定カバー22、揺動カバー23)との間に挟みこむための所定の厚みの板(ワッシャ)を用意する。この板を重ねる枚数を増やすことで、スペーサー30の先端位置がより後側(受け皿50側)へと突出する。以上のように、長さの異なるスペーサーに交換することで、接触面10cの位置を変化させることが可能である。このようにして、糸種や後工程での必要等に応じて、糸5に付与するワックスの量を変化させることが可能である。

【0054】

図2から図4を用いて、ブッシュ(軸受部材)40を説明する。ブッシュ40は、接触面10cの側よりワックス体10の内側に挿入されて、ワックス体10のスペーサー30側の軸端部を、ワックス体10の軸周りで回動自在に支持する部材である。図3に示すように、ブッシュ40は、ワックス体10と軸心位置が同一となるように配置されている。ブッシュ40は、軸部41と、軸部41に対して回動自在の回動部42と、から構成されている。そして、軸部41が固定カバー22に支持されて、ブッシュ40がフレーム20に固定される。

【0055】

また、図3、図4に示すように、上下のスリットSと、ブッシュ40とは、左右方向で同じ位置に配置されており、平面視でスリットSの間からブッシュ40の一部が露出する状態にある。上下のスリットSは、ワキシング装置100における糸5の入口および出口にあたる。このため、糸5は、ブッシュ40の軸部41の外周に当てられて屈曲し、ワキシング装置100内を、「V」字を横に倒したような経路に沿って走行する。そして、糸5は、ブッシュ40によりテンションが加えられた状態で、ワックス体10の接触面10c上を走行する。

【0056】

図2から図4を用いて、前記支持体、つまり、受け皿(押圧側受け部材)50、ケース(押圧側支持部材)60、スプリング(弾性部材)70を説明する。受け皿50とケース60とは、スプリング70により連結されている。

【0057】

受け皿(押圧側受け部材)50は、接触面10cと反対側のワックス体10の支持面10dを、軸方向Aの周りで回動不能に受ける部材である。受け皿50の形状は円盤状である。受け皿50の外径は、ワックス体10の外径以上となっている。受け皿50の一底面(受け面50a)上には、ワックス体10に刺し込むためのピン51が複数設けられている。

【0058】

各ピン51についても、前述のスペーサー30と同様に、受け皿50の軸心からの方位は等角度で、軸心からの距離が異なる位置に配置されている。なお、軸心からの距離を異なるようにしているのは、ワックス体10を受け皿50に固定しなおすような場合に、先に固定した際に形成されたピン51の孔に、新たに固定しようとした際のピン51が再び刺さってしまう可能性が高くなるためである。既に空いている孔にピン51を差し込むと、ワックス体10の固定が緩くなってしまうので、固定しなおすような場合に、ピン51の当たる位置が被らないようにするため、上述のような複数のピン51の配置位置を採用している。

【0059】

そして、ワックス体10を、支持面10dが受け皿50の受け面50aに接触させるようにすると、ピン51・51・・・がワックス体10の内部に突き刺される。このようにして、ワックス体10が受け皿50に、受け皿50の軸心周りで回動不能に支持される。受け皿50の軸心方向は、受け皿50がワキシング装置100に配置された状態で、軸方向Aと一致する。

【0060】

ケース(押圧側支持部材)60は、受け皿50を、ワックス体10の軸方向Aで移動自在かつ、ワックス体10の径方向へ位置ズレ不能に支持する部材である。このケース60は、円筒と円盤とを合わせた形状であり、円盤部分に相当する底板部61と、円筒部分に相当する円筒部62と、からなる。このケース60の内部には、円盤状部材である受け皿50が収容されている。受け皿50の軸方向は、ケース60(底板部61および円筒部62)の軸方向と同一である。

【0061】

円筒部62の内径は、受け皿50の外径と略同じか若干大きい程度の長さである。このため、円筒部62の内周面に受け皿50の外周面が案内されて、受け皿50は円筒部62の内部で軸方向Aに移動自在となっている。また、受け皿50の外周面全体が、円筒部62の内面により覆われているため、受け皿50がケース60に対して、受け皿50の径方向(ワックス体10の径方向)へ移動することが制止され、位置ズレ不能である。

【0062】

円筒部62は、受け皿50だけでなく、ワックス体10をも、ワックス体10の径方向で位置ズレ不能に支持する部材となっている。円筒部62の内径は、受け皿50の外径およびワックス体10の外径と略同じか若干大きい程度の長さとなっている。このため、ワックス体10がケース60に対して、ワックス体10の径方向(ワックス体10の径方向)へ移動することが制止され、位置ズレ不能である。

【0063】

スプリング(弾性部材)70は、ケース60に対して受け皿50をブッシュ40側へ押圧する部材である。このスプリング70は、受け皿50と底板部61との間に設けられ、受け皿50と底板部61とを連結する。また、このスプリング70は、コイルスプリングであり、コイルスプリングの軸方向が、ケース60や受け皿50の軸方向(ワックス体10の軸方向A)となるように配置される。また、ケース60に対して受け皿50をブッシュ40側へ押圧する弾性部材を、コイルスプリングに代えて、板バネその他の弾性部材としてもよい。

【0064】

受け皿50が底板部61側に押し込まれて、スプリング70が自然長さよりも縮められると、スプリング70は受け皿50を反底板部61側へと付勢する。ワックス体10がワキシング装置100に収容された状態では、スプリング70が自然長さよりも縮められた状態にあって、スプリング70は受け皿50を常時付勢する。

【0065】

受け皿50をケース60に対して、ワックス体10の軸方向Aの周りで回動不能とする回動規制手段を説明する。詳しくは後述するが、ワキシング装置100の使用中にワックス体10を軸方向Aの周りで常時回転させるため、ケース60が軸方向Aの周りで回転駆動される。このとき、ワックス体10を回転させるには、ケース60と受け皿50とを一体的に回転させる必要がある。このため、受け皿50をケース60に対して回動不能とする回動規制手段が設けられている。

【0066】

本実施の形態では、前記回動規制手段は、コイルスプリングとしたスプリング70である。スプリング70は、一端部が受け皿50に固定され、他端部が底板部61に固定されている。このため、底板部61を回転させると、底板部61にスプリング70を介して受け皿50も連動して回転する。ここで、スプリング70がトーションスプリングとして機能するものである。底板部61の回転開始時に、トーションスプリングとなるスプリング70が軸周りに伸縮する間、受け皿50の回転開始が若干遅れるが、その後は、底板部61の回転に受け皿50が連動する。このため、スプリング70は、この回転運動における振動吸収効果も有している。

【0067】

前記回動規制手段としては、受け皿50とケース60とを連結して、受け皿50に付勢力を付与するスプリング70に限定されるものではない。ケース60の円筒部62と、受け皿50とに、受け皿50の周り止め手段を設けるようにしてもよい。具体的には、例えば、円盤状とした受け皿50の外周にさらに凸部を設け、円筒部61に、前記凸部と係合する凹部を円筒部61の軸方向に沿って形成する。このように凹凸係合を利用して、受け皿50の周り止めを実現しながら、受け皿50をケース60の軸方向(ワックス体10の軸方向A)で移動自在とする。

【0068】

図2から図4を用いて、ケース受け(基部)80を説明する。ケース受け80は、ケース60を、軸方向Aの軸周りで回転不能に固定かつ着脱可能とする部材である。このケース受け80は、後述のモータ90のモータ軸92に固定されている。そして、ワックス体10を挟んで、ブッシュ40とケース受け80とが正対する位置に、ケース受け80は配置される。より詳しくは、ケース受け80の回転中心位置と、ブッシュ40の回転中心位置とが、共に、軸方向Aに沿う同一直線状に位置するものである。

【0069】

ケース受け80とケース60とは、凹凸部分の係合により固定される。したがって、この係合を解除することで、ケース受け80とケース60とは着脱可能でもある。ケース受け80のケース60側に対向する部位に、凸部80aが複数(四つ)形成されている。また、ケース60(底板部61)のケース受け80側に対向する部位に、前記凸部80aにそれぞれ対応する凹部61aが複数(四つ)形成されている。そして、ケース60をケース受け80側に軸方向Aに沿って押し付けて、各凹部61aに各凸部80aが挿入されるようにして、ケース受け80とケース60とを係合させる。ケース受け80とケース60とが係合すると、ケース60はケース受け80に対して、軸方向Aの周りで回転不能となる。

【0070】

また、ケース受けとケースとを、凹凸係合を利用して固定するのではなく、磁石を用いて固定させるようにしてもよい。具体的には、ケースとケース受けとにそれぞれ、互いに対向する部位に磁石を配置して、磁力により、ケースとケース受けとが軸方向Aで引き合って固定されるようにする。特に、ケース受けに対してケースが回転しないように制止する必要があるため、ケースとケース受けとの対向する部位において、複数箇所に磁石がそれぞれ配置される。また、ケースおよびケース受けの一方には、磁石の代わりに鉄等の強磁性体を配置するものであってもよい。このようにしても、ケースをケース受けに、固定かつ着脱可能とできる。

【0071】

図2から図4を用いて、モータ(回転駆動手段)90を説明する。モータ(回転駆動手段)90は、ケース受け80を軸方向Aの周りに回転させる手段である。モータ90は、モータ本体91と、このモータ本体91から突出するモータ軸92とを、備えている。モータ本体91はメインフレーム21に固定されているが、フレーム20の外側に位置する。ここで、フレーム20の内側とは、固定カバー22・揺動カバー23・メインフレーム21により囲われる空間の側を指し、この空間の外側をフレーム20の外側としている。モータ軸92は、メインフレーム21に形成された貫通孔を介して、フレーム20の内側へと挿入されている。このモータ軸92には、前述したように、ケース受け80が固定されている。そして、ブッシュ40の回転中心位置、ケース受け80の回転中心位置、モータ軸92の軸心位置が、すべて軸方向Aに沿う同一直線状に位置する。

【0072】

モータ90が駆動すると、次のようにしてワックス体10が回転する。モータ90が駆動して、モータ軸92が回転すると、ケース受け80も連動して回転する。ケース受け80にケース60が係合しているので、ケース受け80に連動してケース60も回転する。ケース60の内部にある受け皿50は、スプリング70を介してケース60に連結されているため、ケース受け60に連動して受け皿50も回転する。ワックス体10は、受け皿50上の複数のピン51により受け皿50に固定されているので、受け皿50の回転に連動してワックス体10も回転する。

【0073】

ワキシング装置100を利用する際、糸5の走行経路に、ワキシング装置100内のワックス体10の接触面10cが当たるような位置に、ワキシング装置100が配置される。糸5は、接触面10cでワックス体10と接触することで、ワックスを付与される。ワックス体10は、糸5との接触によりワックスが奪われて、減少していく。ここで、糸5と接触面10c上の特定箇所にのみ糸5が接触すると、糸5にワックスを付与することで、接触面10cが線状にえぐられることになる。そこで、ワックス体10を回転させて、接触面10c上に糸5の当たる位置が常に変化するようにして、ワックス体10が満遍なく減少するようにしている。ワックス体10は、糸5へのワックス付与による減少の結果として、軸方向長さが短くなる。

【0074】

ワックス体10は、ワックス体10の軸方向Aでは、次のように位置規制されている。ワックス体10は、軸方向Aでは、複数のスペーサー30と、受け皿50とに挟まれている。また、スプリング70の付勢力により、複数のスペーサー30に接触面10cが突き当てられた状態にある。ワックス体10はワックス付与の結果として軸方向長さが短くなるが、スプリング70により複数のスペーサー30側に付勢される構成のため、軸方向Aにおいて、受け皿50の位置はスペーサー30側に接近しても、接触面10cの位置は変化しない。

【0075】

ワックス体10は、ワックス体10の径方向では、次のように位置規制されている。まず、ワックス体10は、円筒部62により外周側から支持されている。ワックス体10は、その外周面10aをケース60の円筒部62により囲われて、その径方向への移動が制止されている。また、ワックス体10は、ブッシュ40により内周側から支持されている。

【0076】

次に、図2から図5を用いて、ワックス体10の残量検出手段を説明する。ワキシング装置100には、ワックス体10の残量が一定以下となって、ワックス体10の交換が必要な状態となったことを検出するための手段が設けられている。ワックス体10の残量は、受け皿50の軸方向Aの位置に比例する。このため、受け皿50の軸方向位置を検出することで、ワックス体10の残量を検出可能である。

【0077】

図2に示すように、ワキシング装置100には、受け皿50の軸方向位置を検出する検出手段として、受け皿50に設けられる磁性体111と、固定カバー22に設けられる磁気センサ112と、が設けられている。

【0078】

磁性体111と磁気センサ112とは、平面視(図4)で同軸上であって、正面視(図3)で同一鉛直軸上となる位置に配置されている。磁気センサ112は、この磁気センサ112に及ぼされる磁界の強さが一定以上となると、検出信号を発信するセンサである。このため、磁気センサ112に磁性体111が一定距離以内に近づくと、磁気センサ112より検出信号が発信される。ここで、ワックス体10が糸5にワックスを付与することで減少し、短くなると、受け皿50がスプリング70の付勢により、スペーサー30側へと移動する。

【0079】

図5に示すように、受け皿50に配置された磁性体111が、磁気センサ112の直上位置に来たとき、磁性体111と磁気センサ112とが最大接近する。磁気センサ112は、この最大接近時に必ず検出信号を発信するように構成されている。このため、磁気センサ112の直上位置に磁性体111が来る程度に、ワックス体10が短くなった場合に、磁気センサ112が検出信号を発信する。作業者は、磁気センサ112から検出信号が発信された場合に、当該磁気センサ112が設けられているワキシング装置100のワックス体10を交換する必要があることを認識し、交換作業を行う。

【0080】

以上のように、受け皿50の軸方向位置自体を、磁気センサ112を利用して直接検出するため、受け皿50の軸方向位置を間接的に検出する場合(リンクなどを介してリンクの変位量を検出する場合)と比べて、正確な位置検出が可能である。

【0081】

また、前述の例では、磁性体111と磁気センサ112とを利用して、磁性体111が磁気センサ112に略最大接近した状態でのみ(つまり略定点に達した場合のみ)、受け皿50の位置が検出される構成としているが、この構成に限定されない。磁性体111を設けた受け皿50の位置に応じて、つまり磁気センサ112と磁性体111との距離の大きさに応じて、連続的に距離情報(距離が近くなるほど電流値が大きくなるなど)が磁気センサ112より出力される構成としても良い。

【0082】

次に、図2、図4、図6、図7を用いて、ワキシング装置100におけるワックス体10の交換作業について説明する。ワキシング装置100においては、ワキシング装置100に収容されているワックス体10を、ワックス体10の軸方向Aではなく、ワックス体10の径方向より着脱すること可能である。なお、ワックス体10の交換は、ワックス体10が消費されて軸方向長さが短くなった場合に、未使用のワックス体10と交換するために行われる。

【0083】

また、以下の説明では、使用により減少して短くなったワックス体10を交換する説明において、新品のワックス体10を用いて説明を行っている。これは次の理由による。ワキシング装置100より取り外す際のワックス体10は、使用されて消耗したワックス体(軸方向長さが短くなったワックス体)であるが、ワキシング装置100に新たに収容するワックス体10は、未使用の新品のワックス体である。新品のワックス体10をワキシング装置100に取り付けることができれば、それよりも軸方向長さの短い使用後のワックス体10をワキシング装置100より取り外すことは、間違いなく可能である。そこで、より交換に係る条件の厳しい新品のワックス体10を用いて、以下の説明を行っている。

【0084】

ワキシング装置100からワックス体10を取り外す作業は、揺動カバー23の開放(図4(b))、ワックス体10とブッシュ40との係合解除(図6)、ケース60とケース受け80との係合解除(図7)、の順に行われる。ワックス体10は、単体ではなく、ケース60に収容された状態でワキシング装置100から取り外される。

【0085】

まず、閉状態(図4(a))にある揺動カバー23を、図4(b)に示すように開放する。揺動カバー23の開状態では、揺動カバー23の閉状態と比べて、ワックス体10およびケース60が大きく露出される。この開状態では、作業者が手を、ワックス体10やケース60に接触させることが容易となっている。

【0086】

次に、図6に示すように、作業者は、手で、ワックス体10の接触面10cを押圧して、ワックス体10をケース60の内部へと押し込む。そして、ブッシュ40とワックス体10との係合を解除する。ここで、ブッシュ40とワックス体10との係合とは、ワックス体10の内部にブッシュ40が挿入されて、内周面10bにブッシュ40(回動部42)の外周面が略接触状態にある状態を指している。

【0087】

このように、ブッシュ40を(軸方向Aで)移動させることなく、ブッシュ40とワックス体10との係合を解除可能とする構成が、ワキシング装置100には設けられている。言い換えると、軸受部分である回動部42の軸方向長さの分だけ、スプリング70を縮めることが可能となっている。

【0088】

図2、図6に示すように、具体的には、回動部42の軸方向長さDbは、スプリング70が使用前のワックス体10を配置された状態から最大限縮んだ状態までに変位する長さD3よりも、短くなるように設定されている。ここで、使用前のワックス体10が配置された状態とは、通常の使用状態でスプリング70が最も縮められた状態を意味する。このときのスプリング70の長さを符号D1で示す。ワックス体10が消費されて軸方向長さが短くなるにつれて、受け皿50はスペーサー30側へ進出し、スプリング70は伸ばされる。このため、使用前のワックス体10が収容された状態が、スプリング70が最も縮められた状態である。一方、スプリング70が最大限縮んだ状態とは、スプリング70が弾性変形可能な範囲で最大限縮められた状態を指す。このときのスプリング70の長さを符号D2で示す。このような関係がブッシュ40とスプリング70とにあれば、ワックス体10が使用前であっても使用後であっても、ブッシュ40を移動させることなく、ワックス体10をケース60側に押し込むだけで、ブッシュ40とケース60との係合を解除できる。

【0089】

次いで、図7に示すように、作業者は、手で、ワックス体10をケース60内に押し込んだまま、ケース60を把持してスペーサー30側へと移動させる。そして、ケース60とケース受け80との係合を解除する。ここで、この係合を解除するためには、ワックス体10の押し込まれたケース60をスペーサー30側に、ケース受け80の凸部80aの軸方向長さよりも長い距離だけ移動させる必要がある。このために、ケース60をスペーサー30側に移動させても、ワックス体10がブッシュ40と接触しないように、ワックス体10をケース60内に押し込むことが可能な構成が、ワキシング装置100には設けられている。

【0090】

図2、図6に示すように、具体的には、スプリング70の前記変位長さD3が、回動部42の軸方向長さDbと、凸部80aの軸方向長さDcとを合わせた長さよりも、長くなるように設定されている。このため、ワックス体10をケース60に押し込んで、ブッシュ40とワックス体10の係合を解除し、しかる後に、ケース60とケース受け80との係合を解除することができる。

【0091】

加えて、ケース60をケース受け80から外す際に、ケース60とブッシュ40とが接触して干渉しないように、ケース60の配置位置および円筒部61の長さが、次の関係を満たすように設定されている。ケース60の前端位置(円筒部61のスペーサー30側端位置)と、ブッシュ40の後端位置(回動部42のケース受け80側端位置)との離間長さDsが、凸部80aの軸方向長さDcよりも大きくなるようにしている。

【0092】

なお、ケース受けとケースとを、磁石を用いて固定させる構成とした場合は、凹凸係合の場合のように係合解除のために軸方向に移動させる必要がなく、そのままワックス体10の径方向にケースを移動させるだけで、ケース受けに対して着脱できる。この場合、上述の議論における軸方向長さDcについて考慮する必要がない。

【0093】

以上のようにして、ワックス体10を支持体(ケース60等)ごと、前記フレーム20に形成された開口部より、ケース受け80の径方向(ケース受け80の軸方向に対してほぼ直交する方向)で、ワキシング装置100から取り出すことが可能である。このときに、ワックス体10およびケース60を、ワックス体10の軸方向Aで取り出す必要がないので、糸5を切断する必要もない。また、ワックス体10を交換して、使用前のワックス体10をワキシング装置100に収容する場合は、取り出す場合と丁度逆の操作を行うだけでよい。

【0094】

次に、図1、図8を用いて、ワキシング装置100外部における糸5の振り方向と、ワキシング装置100内においてワックス体10に当たる糸5の移動方向と、の関係を説明する。

【0095】

図1に示すように、糸5は、ワキシング装置100の上流側に位置する糸弛み取り装置13と、ワキシング装置100の下流側に位置するトラバースガイド14cとで、水平方向に振り動かされる。ワキシング装置100を通過する糸5は、糸弛み取り装置13やトラバースガイド14cによる糸振りの影響によって、ワックス体10の接触面10cに当たる位置が変化する。このため、糸5にワックスを適切に付与できるように、紡績ユニット2においては、ワキシング装置100の外部の糸振動装置による糸振り方向と、糸5の当たる接触面との関係が、次のように設定されている。

【0096】

糸弛み取り装置13およびトラバースガイド14cによる糸振り方向は、主として左右方向(水平面内の一方向)である。トラバースガイド14cによる糸振り方向は、ボビン15の軸方向に沿うものであり、左右方向である。したがって、トラバースガイド14cにより、糸5は直線軌道Ptを往復するように振り動かされる。

【0097】

次いで、糸弛み取り装置13による糸振り方向を説明する。糸5は、糸弛み取り装置13において、弛み取りローラ13bおよび解舒張力付与部材13cにより、円軌道上を振り動かされる。しかしながら、弛み取りローラ13bおよび解舒張力付与部材13cの回転軸Bは上下方向に対して大きく傾斜しているため、平面視では、弛み取りローラ13bおよび解舒張力付与部材13cによって振り動かされる糸5の軌道は左右方向が長軸の楕円軌道Psとなる。加えて、ワキシング装置100を通過する糸5の走行方向が略上下方向である。このため、ワキシング装置100を通過する糸5の走行方向を基準に考えると、糸弛み取り装置13による糸振りの軌道は左右方向が長軸の楕円軌道となり、左右方向の糸振りの影響が大であると言える。

【0098】

一方、糸5にワックスを適切に付与するには、糸5がワキシング装置100の外部にある糸振動装置によって振り動かされた場合であっても、接触面10cに当たる状態が保たれて、接触面10cから外れないことが必要である。前述したように、糸弛み取り装置13やトラバースガイド14cによる糸振りの方向は、主として左右方向である。このため、糸5は、ワキシング装置100内においても、主として左右方向に振り動かされることになる。したがって、糸5が左右方向に移動しても、接触面10cとの接触が外れないようにワックス体10を配置すれば、糸5にワックスを適切に付与できることになる。

【0099】

そこで、ワックス体10は、その軸方向Aが前後方向となるように配置され、接触面10cの広がりの方向が上下および左右方向となっている。つまり、糸弛み取り装置13やトラバースガイド14cにより糸5が最も振り動かされる方向である左右方向が、糸5が当たる接触面10cと平行な面内に属するように、糸弛み取り装置13やトラバースガイド14cとワキシング装置100(ワックス体10)とが配置されている。

【0100】

このため、糸5は、糸弛み取り装置13やトラバースガイド14cにより、左右方向に振り動かされつつも、接触面10cとの接触が外れにくくなっている。特に、ワックス体10の軸方向が左右方向となるように配置された場合には、糸5が接触面10cを抉るように移動してしまうが、ワックス体10の軸方向を前後方向とする場合は、このような不具合もない。

【0101】

本発明に係る繊維機械としては、糸5を走行させる糸走行装置を備える繊維機械であれば良い。本実施の形態では、糸を走行させる糸走行装置に相当するのは、糸送り装置8や、巻取り装置14である。また、本発明に係る繊維機械は、糸を振り動かす糸振動装置を備えるものであってもよい(備えないものであっても良い)。本実施の形態では、糸振動装置に相当するのは、糸弛み取り装置13やトラバースガイド14cである。

【0102】

また、前記の実施形態では、ワックス体10を収容する支持体は、ワックス体10をケース60により外径支持する構成としている。ここで、外径支持とは、ワックス体10の外周面を支持することで、ワックス体10を、その径方向で位置ズレ不能に支持することを指す。しかしながら、支持体としては、ワックス体10を収容可能であれば良く、外径支持ではなく、内径支持としてもよい。ここで、内径支持とは、ワックス体10の内周面を支持することで、ワックス体10を、その径方向で位置ズレ不能に支持することを指す。

【図面の簡単な説明】

【0103】

【図1】紡績機を紡績ユニットの並び方向より見た図(側面図)である。

【図2】ワキシング装置の側面一部断面図である。

【図3】ワキシング装置の正面図である。

【図4】ワキシング装置の平面図であり、特に(a)図は揺動カバーの閉状態、(b)図は揺動カバーの開状態を示す。

【図5】ワックス体が減少して短くなった際におけるワキシング装置の側面一部断面図である。

【図6】ワックス体とブッシュとの係合を解除した状態を示すワキシング装置の側面図である。

【図7】ケースとケース受けとの係合を解除した状態を示すワキシング装置の側面図である。

【図8】糸弛み取り装置およびトラバースガイドによる糸振り方向と、ワックス体に当たる糸の移動方向とを示す模式図(平面図)である。

【符号の説明】

【0104】

1 紡績機

2 紡績ユニット

30 スペーサー(基準側受け部材)

40 ブッシュ(軸受部材)

50 受け皿(押圧側受け部材)

60 ケース(押圧側支持部材)

70 スプリング(弾性部材)

80 ケース受け(基部)

82 筒状部

90 モータ(回転駆動手段)

100 ワキシング装置

【特許請求の範囲】

【請求項1】

トラバース装置によって糸が振り動かされる振幅方向が、糸の接触面とする円筒状ワックス体の一底面に対してほぼ平行な面内に含まれるように、前記ワックス体が配置されるワキシング装置であって、

フレームと、

前記フレーム内に収容され、前記ワックス体を支持する支持体と、

前記フレームに回動自在に設けられ、前記支持体を固定かつ着脱可能であって、該支持体を支持する基部と、

を備え、

回動自在である前記基部の軸方向は、該基部に固定された状態の前記支持体に収容された前記ワックス体の軸方向と一致するものとし、

前記フレームには、前記基部の軸方向に対してほぼ直交する方向で、前記支持体を前記フレームの内外に移動可能とする開口部が形成される、

ワキシング装置。

【請求項2】

前記フレームには、

前記ワックス体を前記一底面で受けて、前記基部の軸方向で位置決めする基準側受け部材と、

前記基部を、その基部の軸周りに回転させる回転駆動手段と、

を備え、

前記支持体には、前記ワックス体が収容された状態において、

前記一底面の反対側にある前記ワックス体の他底面を前記ワックス体の軸周りで回動不能に受ける押圧側受け部材と、

前記押圧側受け部材を、前記ワックス体の軸方向で移動自在かつ、前記ワックス体の径方向へ位置ズレ不能に支持する押圧側支持部材と、

前記押圧側支持部材に対して前記押圧側受け部材を前記基準側受け部材側へ押圧する弾性部材と、

前記押圧側受け部材を押圧側支持部材に対して前記ワックス体の軸周りで回転不能とする回動規制手段と、

を備える、

請求項1に記載のワキシング装置。

【請求項3】

前記押圧側支持部材は、前記押圧側受け部材の外周面を被覆し、前記押圧側受け部材を前記ワックス体の軸方向で移動自在とする筒状部を有する、

請求項2に記載のワキシング装置。

【請求項4】

前記一底面側より前記ワックス体の内部に挿入されて、前記ワックス体の前記基準側受け部材側端部を回動自在に支持する軸受部材を備える、

請求項2または請求項3に記載のワキシング装置。

【請求項5】

押圧側受け部材の軸方向位置を直接検出する検出手段を設けた、

請求項2から請求項4のいずれか一項に記載のワキシング装置。

【請求項1】

トラバース装置によって糸が振り動かされる振幅方向が、糸の接触面とする円筒状ワックス体の一底面に対してほぼ平行な面内に含まれるように、前記ワックス体が配置されるワキシング装置であって、

フレームと、

前記フレーム内に収容され、前記ワックス体を支持する支持体と、

前記フレームに回動自在に設けられ、前記支持体を固定かつ着脱可能であって、該支持体を支持する基部と、

を備え、

回動自在である前記基部の軸方向は、該基部に固定された状態の前記支持体に収容された前記ワックス体の軸方向と一致するものとし、

前記フレームには、前記基部の軸方向に対してほぼ直交する方向で、前記支持体を前記フレームの内外に移動可能とする開口部が形成される、

ワキシング装置。

【請求項2】

前記フレームには、

前記ワックス体を前記一底面で受けて、前記基部の軸方向で位置決めする基準側受け部材と、

前記基部を、その基部の軸周りに回転させる回転駆動手段と、

を備え、

前記支持体には、前記ワックス体が収容された状態において、

前記一底面の反対側にある前記ワックス体の他底面を前記ワックス体の軸周りで回動不能に受ける押圧側受け部材と、

前記押圧側受け部材を、前記ワックス体の軸方向で移動自在かつ、前記ワックス体の径方向へ位置ズレ不能に支持する押圧側支持部材と、

前記押圧側支持部材に対して前記押圧側受け部材を前記基準側受け部材側へ押圧する弾性部材と、

前記押圧側受け部材を押圧側支持部材に対して前記ワックス体の軸周りで回転不能とする回動規制手段と、

を備える、

請求項1に記載のワキシング装置。

【請求項3】

前記押圧側支持部材は、前記押圧側受け部材の外周面を被覆し、前記押圧側受け部材を前記ワックス体の軸方向で移動自在とする筒状部を有する、

請求項2に記載のワキシング装置。

【請求項4】

前記一底面側より前記ワックス体の内部に挿入されて、前記ワックス体の前記基準側受け部材側端部を回動自在に支持する軸受部材を備える、

請求項2または請求項3に記載のワキシング装置。

【請求項5】

押圧側受け部材の軸方向位置を直接検出する検出手段を設けた、

請求項2から請求項4のいずれか一項に記載のワキシング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−290872(P2008−290872A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−140676(P2007−140676)

【出願日】平成19年5月28日(2007.5.28)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月28日(2007.5.28)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]