ワッシャ付き段付きビス、これを用いた画像形成装置、及びワッシャ付き段付きビスの製造方法

【課題】段ビスとウエブワッシャが一体的に成っていて、且つ、脱落せず、ワッシャの変形による圧力変動の無い信頼性があり、且つ作業性が良く、自動組立て装置にも適用可能で低コストなウエブワッシャ付き段ビスを提供する。

【解決手段】ネジ頭部3と、段部5と、ネジ部4により成る段付きビス2であって、ネジ頭部の首下根元の段部5に溝6を設けて、この溝部6にウエブワッシャ7が装着され、脱落防止に成っている。

【解決手段】ネジ頭部3と、段部5と、ネジ部4により成る段付きビス2であって、ネジ頭部の首下根元の段部5に溝6を設けて、この溝部6にウエブワッシャ7が装着され、脱落防止に成っている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワッシャ付き段付きビス及びこれを用いたプリンタ・複写機・ファクシミリ等の画像形成装置に関する。また、ワッシャ付き段付きビスの製造方法に関する。

【0002】

ここで本発明において、段付きビス(段付きネジ)とは、ネジ頭部と、ネジ部と、ネジ頭部とネジ部の間に位置していてネジ頭部の外径よりも小さな径でネジ部のネジ径よりも大きな直径の円柱状の段部と、を有するビスである。

【背景技術】

【0003】

上記の段付きビスは、例えば、電子写真画像形成装置の装置本体に装着可能なプロセスカートリッジにおいて、カートリッジ筐体に対するデベロッパーブレード(Dブレード)やクリーニングブレード(Cブレード)等のブレード板の止め具として用いられる。

【0004】

プロセスカートリッジにおいて、感光ドラムの周囲部に配備されるDブレードやCブレードは高精度の位置決めが要求される。しかしながら、カートリッジ筐体はプラスチック製が殆どであり、この筐体に対して金属製のDブレードやCブレードをその長手両端部で通常のビスを用いた締結によって取り付けた場合には次のような不具合を生じてしまう。すなわち、プロセスカートリッジに温度上昇や低温状態など温度が変化する状況が生じると、プロセスカートリッジには、特に感光ドラムに対して長手方向において、プラスチック材料と金属材料の素材の線膨張係数の差の影響で反りが発生する。そのために、Dブレードと現像スリーブとの間の距離やCブレードと感光ドラムとの間の距離が変化してしまい、現像スリーブに対するトナー供給量の変動による画像不良やCブレードの侵入量の変化によるクリーニング不良などを生じてしまう。

【0005】

これの対策として、ブレードの長手方向の一端部はカートリッジ筐体に通常のビス締結を行っても、他端部は長穴と段付きビスによりカートリッジ筐体に締結する構成にする。これにより、カートリッジ筐体とブレードとに熱膨張差を生じても相互が長手方向において摺動する自由度を持つことでプロセスカートリッジに反りが発生することが防止される。

【0006】

この場合、ビスの段部の段差寸法とブレードの寸法にはそれぞれに部品精度の公差があり、段部の高さ方向のガタが生じ得る。このガタによる画像への悪影響を阻止し、精度を保証するために、ウエブワッシャをその隙間に配備して付勢力を付与する。これによって段差方向は片方側に押し付けられると共に、段部の径は相手ブレードに設けた長穴と中間バメ、例えば段ビスの段部直径はf7乃至f10、相手長穴はH7乃至H10程度の高精度で嵌合する。そのため、温度変化が生じても、カートリッジ筐体とブレードとの長手方向の線膨張寸法の変化による伸縮差を吸収し、プロセスカートリッジの反りを防止できるので、精度を保証する事が出来る。

【0007】

段付きビスとウエブワッシャを用いた、一般的に実施されているビス留め作業は、先ず、段付きネジの段部にウエブワッシャを外嵌して装着する。カートリッジ筐体側のタップ穴部にブレードの長穴を対応位置させる。そして、ビスのネジ部を、段部からウエブワッシャが脱落しないように注意をしながら、対応位置させた長穴とタップ穴部に差し込む。ドライバーによりネジ頭部を回してネジ部をタップ穴部に捻じ込み、段部をブレードの長穴に嵌合(中間バメ)させ、更にネジ頭部とブレードとの間にウエブワッシャを弾性に抗して圧縮しながらビスを締め付ける。

【0008】

しかしながら、このようなビス留め作業においては、ビスに対してうっかりワッシャを複数枚入れてしまい寸法や付勢力など機能に悪影響を及ぼすことや、ワッシャの装着忘れによる押力不足による不良発生などの問題があった。

【0009】

それに対して、ウエブワッシャ付きの段付きビスとして、段付きビスの段部のストレート面に事前にウエブワッシャを軽圧入してウエブワッシャが段部から脱落しにくいようにした、ウエブワッシャ軽圧入段付きビスが知られている。このビスは、締結固定する場合において、ウエブワッシャが事前に段部に脱落しにくいように装着されているので、ウエブワッシャが段部から落下することを気にしなくても良いし、ビスのセッティングと締め付け作業が、正確且つ楽になるというものである。

【0010】

しかしながら、前記の従来例において、段部にウエブワッシャを軽圧入して保持させたウエブワッシャ軽圧入段付きビスの場合は、このビスを振動式パーツフィーダに入れると、振動によりウエブワッシャが段部から脱落して外れてしまうという問題点があった。

【0011】

また、このビスを梱包する場合、箱詰めや袋詰めを行うが、この際に相互のビスやウエブワッシャが擦れ合う事で、ビスとウエブワッシャが外れてしまう事が生じ、品質面や、歩留まりの増大などの問題が生じていた。

【0012】

更に、一度外れたウエブワッシャを再び段ビスの段部に装着させるためには、ウエブワッシャが薄くて変形しやすいので専用の治工具を用いる事が必要である事や、装着をさせるためのコストアップなどがある。このために、このウエブワッシャ軽圧入段付きビスは、現状では、限られたごく一部で使用されている状況にある。

【0013】

また、特許文献1には、段部の周面に皿バネもしくはワッシャの離脱防止用の係止突起を設けた、皿バネもしくはワッシャ付きの段付きネジが記載されている。上記の係止突起は、段部とネジ部の間の締付面から所定間隔をあけて段部周面に設けられたことを特徴とし、更に、係止突起はローレット加工で形成する縦方向の突条である。この加工により、ウエブワッシャがビスから外れやすいことを防止することができる。

【特許文献1】特公平8−1208号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかし、特許文献1に記載されている、皿バネもしくはワッシャ付きの段付きネジの場合は、係止突起は、段部とネジ部の間の締付面から所定間隔をあけて段部周面に設けられ、更に、係止突起はローレット加工で形成する縦方向の突条である。この場合、段部の直径はカシメや、ローレットなどの加工を施すので、中間バメ等の高精度の嵌め合わせ寸法に仕上げる事が困難であった。

【0015】

本発明は、このような従来技術の問題を解決するものである。その目的は、は、ウエブワッシャが事前に装着されているウエブワッシャ付き段付きビスであって、ウエブワッシャを取り付けた後にビスに加工を加えなくても、簡易な構成でウエブワッシャの脱落を生じにくいビスを提供することにある。

【課題を解決するための手段】

【0016】

上記の目的を達成するための本発明に係るウエブワッシャ付き段付きビスの代表的な構成は、ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さは前記ネジ部のネジ径よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さが第一段部におけるネジ部の中心を通る最大長さとネジ頭部におけるネジ部の中心を通る最大長さよりも小さい第二段部と、前記第二段部に装着されたウエブワッシャと、を有するワッシャ付き段付きビスにおいて、前記第二段部の前記最大長さは前記ウエブワッシャの自由状態における内径以下であり、前記第一段部の前記最大長さは前記ウエブワッシャの自由状態における内径よりも大きく、ウエブワッシャを加圧して平面状態としたときの内径よりも小さいことを特徴とする。

【0017】

また、ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さは前記ネジ部のネジ径よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さが第一段部におけるネジ部の中心を通る最大長さとネジ頭部におけるネジ部の中心を通る最大長さよりも小さい第二段部と、を有する段付きネジに、ウエブワッシャを取り付けるワッシャ付き段付きビスの製造方法において、前記第二段部の前記最大長さ以上であり、前記第一段部の前記最大長さよりも小さい前記ウエブワッシャの自由状態における内径が、前記第一段部の前記最大長さよりも大きくなるようにウエブワッシャの平面を加圧する第一工程と、加圧されているウエブワッシャの穴に段付きネジを第二段部まで挿入する第二工程と、ウエブワッシャへの加圧を解除する第三工程と、を有することを特徴とする。

【発明の効果】

【0018】

本発明のウエブワッシャ付き段付きビスによれば、ウエブワッシャを取り付けた後にビスに加工を加えなくても、簡易な構成でウエブワッシャの脱落を生じにくくすることができる。

【発明を実施するための最良の形態】

【0019】

以下に図面を参照して、本発明の好適な実施の形態を例示的に詳しく説明する。但し、この実施の形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載が無い限りは、この発明の範囲をそれらのみに限定する主旨のものではない。

【0020】

[実施例1]

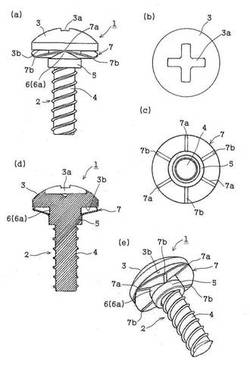

図1において、(a)は本実施例におけるウエブワッシャ付き段付きビスの側面図、(b)は同ビスの平面図、(c)は同ビスの底面図、(d)は同ビスの縦断側面図、(e)は同ビスの斜視図である。図2において、(a)はウエブワッシャが付いていない状態の段付きビスの側面図、(b)は自由状態のウエブワッシャの側面図、(c)は同ウエブワッシャの平面図、(d)は同ウエブワッシャの斜視図である。また、(e)は加圧された平面状態(加圧フラット状態)におけるウエブワッシャの平面図である。

【0021】

図1・図2において、1はウエブワッシャ付き段付きビスの総括符号、2は段付きビス、7はウエブワッシャである。段付きビス2は、ネジ頭部3と、ネジ部4と、ネジ頭部3とネジ部4の間に位置していてネジ頭部3の外径φaよりも小さな径でネジ部4のネジ径φb(ネジ部の山径)よりも大きな直径φcのストレート面の円柱状の段部5(第一段部)を有する。また、段部5のネジ頭部側(ネジ頭部首下根元部)に設けられた直径φdのストレート面の円柱状の環状溝6(第二段部)を有する。ネジ頭部3には、ドライバービットが入るビット穴3a(本実施例ではプラス穴)が設けられている。上記のネジ頭部3、ネジ部4、段部5、環状溝6、ビット穴3aは同軸(ネジ部の中心線l)に形成されている。ここで、ネジ頭部、ネジ部、段部、環状溝は円形であるため、ネジ部の中心線(図1(a)のl)と直行する方向の最大幅はa(mm)となり、同様にネジ部はb(mm)、段部はc(mm)、環状溝はd(mm)となる。ネジ部4は本実施例では樹脂用の2条ネジで描かれているが、一般のメートルネジなど任意の規格のネジ部にすることができる。段部5は相手部材と精度良く嵌合する嵌め合い寸法(外径φc)に加工されている。即ち、段部5の外径φcは嵌め合い嵌合寸法であり、精度的にばらつきが少ない。環状溝6はウエブワッシャ7がはめ込まれる溝部であり、ネジ頭部3の裏面3bから垂直に伸びている。

【0022】

ウエブワッシャ7は、一般に、薄板のバネ用ステンレス鋼やリン青銅などの板バネ材料をドーナツ状円板の形態にプレスで打ち抜き、そのドーナツ状円板の円周を放射状に6等分して山谷に曲げ加工してウエブ状に成形したものである。7aはウエブ山部、7bはウエブ谷部である。

【0023】

このウエブワッシャ7は、厚み方向で押し付けて圧縮していくこと、平面状態まで弾性限度内に納まるように設計されている。即ち、ウエブワッシャ7は図2の(e)のようにフラット状態(板バネ材料をプレスで抜いたドーナツ状円板の状態)になるまで加圧しても弾性限度内であるので、自由状態にすると、即ち加圧を解除すると、(b)〜(d)の元のウエブ状に戻ることができる。

【0024】

そして、ウエブワッシャ7の内径を、ウエブワッシャの自由状態時と加圧フラット状態時とで見ると、自由状態における内径φeは、加圧フラット状態における内径φfよりも小さい。これは、自由状態のウエブワッシャ7はウエブ山部7aとウエブ谷部7bがワッシャ内側方向に縮まっているからである。逆に言えば、ウエブワッシャ7の内径は、ウエブワッシャ7をフラット形状に加圧することで、最大径φf(板バネ材料をプレスで抜いたドーナツ状円板の状態における内径)に大きくなる。これは、ウエブワッシャ7が弾性に抗してフラット形状に圧縮されていくことでウエブ山部7aとウエブ谷部7bが外側方向に拡がっていくからである。

【0025】

本実施例においては、ネジ頭部3の外径φaとウエブワッシャ7の自由状態における外径φgは同一径若しくは略同一径にしてある。また、ネジ頭部3のウエブワッシャ7と接触する裏面3bは平面若しくは略平面に形成されている。

【0026】

本発明は、上記のようなウエブワッシャ7の自由状態と加圧フラット状態とにおける内径の大きさの変化を利用して、該ウエブワッシャ7を段付きビス2の前記環状溝6に脱落することが無いように装着するものである。

【0027】

そのために、環状溝6の溝底部6aの直径φdはウエブワッシャ7の自由状態における内径φeと同等以下とする。そして、段部5の直径φcは、ウエブワッシャ7の加圧された平面状態における内径φfよりも小さく、ウエブワッシャ7の自由状態における内径φeよりも大きい範囲に設定する。また、環状溝6の幅寸法Wは、ウエブワッシャ7の自由状態における高さ寸法Hと同等以上に設定する。

【0028】

段付きビス2の環状溝6に対するウエブワッシャ7の装着(製造方法)の要領の一例を図3A〜図3Dにより説明する。

【0029】

1)11は作業台である。この作業台11には段付きビス2の段部5の外径φcよりも少し大きい穴径φhを有するビス差し込み穴12が設けられている。この作業台11の上に、ウエブワッシャ7を、その内径部を穴12に対応位置させて載置する(図3Aの(a)→(b))。

【0030】

2)第一工程は、ウエブワッシャの平面を加圧するものである。そのウエブワッシャ7を加圧治具13L・13Rにより作業台11に対してウエブワッシャの弾性に抗して加圧することでフラット形状に変形させる(図3Aの(c)→(d)、図3Bの(a))。

【0031】

このようにウエブワッシャ7が加圧フラット状態にされることで、ウエブワッシャ7の内径は、図2の(b)〜(d)の自由状態時の縮まっている内径φeから、(e)の加圧フラット状態時の広がっている内径φfに拡径した状態になる。

【0032】

図3Dは本実施例における加圧治具13L・13Rの要部の斜視図である。この加圧治具13L・13Rはウエブワッシャ7の上面の略左側半部と略右側半部にそれぞれ対応する押圧部を有する左右一対の部材である。この左右一対の部材の中央部には、段付きビス2の段部5の外径φcよりも少し大きい穴径φiのビス差し込み穴14が設けられている。

【0033】

3)第二工程は、加圧されているウエブワッシャの穴にネジを環状溝6まで挿入するものである。この状態において、段付きビス2を、ネジ部4を先にして、加圧治具13L・13Rの穴14、加圧フラット状態のウエブワッシャ7の内径部、作業台11の穴12に差し込む。そして、ネジ頭部3の裏面を加圧治具13L・13Rの上面に受け止めさせた状態にする(図3Bの(b)→図3Cの(a))。

【0034】

この場合、加圧治具13L・13Rの穴54の穴径φi、加圧フラット状態のウエブワッシャ7の内径φf、作業台11の穴12の穴径φhは、何れも、ビス2の段部5の外径φcよりも大きいから、段部5はそれらの穴部を通過する。そして、図3Cの(a)のように、ネジ頭部3の裏面3bが加圧治具13L・13Rの上面に受け止められた状態においては、ビス2の環状溝部6が加圧フラット状態のウエブワッシャ7の内径部に対応位置した状態になる。

【0035】

4)第三工程はウエブワッシャへの加圧を解除するものである。この状態において、ウエブワッシャ7の加圧を解除する。本実施例においては、この加圧解除を、図3Cの(b)のように、左右の加圧治具13L・13Rをそれぞれ左右方向にウエブワッシャ7から逃がし移動させることで行っている。

【0036】

この加圧解除により、ウエブワッシャ7は、環状溝部6の位置において自由状態に戻ることで環状溝部6に対して装着される。そして、ウエブワッシャ7の内径が、図2の(e)の加圧フラット状態時の広がっている内径φfから、(b)〜(d)の自由状態時の縮まっている内径φeに縮径した状態になる。この内径φeはビス2の段部5の外径φcよりも小さいので、環状溝部6に対して装着されたウエブワッシャ7は抜け防止される。すなわち、ウエブワッシャ7は脱落することが無いように環状溝部6に係支された状態になる。

【0037】

環状溝6の溝底部6aの直径φdはウエブワッシャ7の自由状態における内径φeと同等以下とすることで、ウエブワッシャ7の環状溝6に対する装着状態において、無駄なストレスをウエブワッシャ7に残すことがない。また、環状溝6の幅寸法Wは、ウエブワッシャ7の自由状態における高さ寸法Hと同等以上に設定することで、ウエブワッシャ7の環状溝6に対する装着をよりしやすくなるし、無駄なストレスをウエブワッシャ7に残すことがない。

【0038】

このようにして、ウエブワッシャ7が装着された段付きビス2を作業台11の穴12から抜き外して製品とする。

【0039】

劃して、段付きビス2にウエブワッシャ7を装着でき、通常の使用状態ではウエブワッシャ7が脱落する事のない、段付きビス2とウエブワッシャ7が一体的に成したウエブワッシャ付き段付きビス1の提供ができるようになった。

【0040】

従って、ワッシャの変形による圧力変動の無い信頼性があり、且つ作業性が良く、自動組立て装置にも適用可能で低コストなビスを提供することができるようになった。

なお、本実施例では、ネジ頭部、第一段部、第二段部それぞれが円形の断面となっているものであったが、本発明のこの構成に限定されるものではない。例えば、円形ではなく、六角形等の他の形状にしても問題ない。

【0041】

以上、要するに、段付き部に溝を設けてここにウエブワッシャが取り付けられ、脱落しないようにしたもので、段付きビスのネジ径よりも大きな径の段部に溝を設け、ここにウエブワッシャを入れる事を可能にした。ウエブワッシャはフラットになるまで加圧しても、弾性限度内であるので元のウエブ形状に戻ることができる。この作用を利用して、フラット形状の場合、ウエブワッシャ内径は最大径に大きくなるので、この大きさに合致する段部の径で嵌合寸法にすることでウエブワッシャを溝部に装着できる。また、装着後のウエブワッシャは脱落することが無いように溝部に係支される。

【0042】

ウエブワッシャと段付きビスを一体化する事により組立ての容易化ができ、作業のミスを防止することができるようになった。

【0043】

自動組立て装置にウエブワッシャ付き段付きビスを利用した場合では、従来より一般的に使用されているドライバー付きのビスの供給装置を用いる事ができ、特別にウエブワッシャの部品供給装置を必要としない。そのため、設備面で掛かる費用を最小限度に留める事ができる。

【0044】

所謂段付きビスとウエブワッシャは装着に関しては特別な加工を行うことなく、ウエブワッシャを平らにして装着するだけで外れ防止機能を有する一体的に成したウエブワッシャ付きネジにする事が容易にできるようになった。

【0045】

上記のようなウエブワッシャ付き段付きビスを使用する事で、従来手作業による組立て作業では手間がかかり、管理が困難な組立て作業を容易且つミスを減らすと共に信頼性の高い部品を提供できるようになった。

【0046】

[実施例2]

本実施例は、前記実施例1に示したウエブワッシャ付き段付きビス1の使用例である。このようなビス1は、例えば、プロセスカートリッジを着脱可能で、記録媒体に画像を形成する画像形成装置において、プロセスカートリッジの筐体に対するブレード板の取り付けに好適に用いられる。また、記録媒体に画像を形成する画像形成装置において、線膨張係数が異なる部材の相互間の固定手段として好適に用いられる。

【0047】

詳しくは、画像形成装置の内部部品であって、電源オフの状態から稼動状態に至って温度変化を受ける部品の固定方法において、高精度を維持する必要のある部位であるところの、プロセスカートリッジに用いた例を以下に図を用いて説明する。

【0048】

(1)画像形成部

図4は、プロセスカートリッジを着脱可能で、記録媒体に画像を形成する画像形成装置の一例の概略構成図である。この画像形成装置は、電子写真方式を採用したインライン型の中間転写ベルトを有するフルカラープリンタである。

【0049】

21はエンドレスの中間転写ベルト(以下、ベルトと記す)であり、第1〜第3の3本のローラ22〜24間に懸回張設されていて、矢印の反時計方向に所定の速度で回転駆動される。25は第1ローラ22に対してベルト21を介して圧接させた二次転写ローラであり、ベルト21と二次転写ローラ25との当接部が二次転写部である。

【0050】

PC(Y)・PC(M)・PC(C)・PC(K)は第1〜第4の4つの画像形成部であり、ベルト21の下側にベルト移動方向に沿って所定の間隔をおいて並列に配置されている。各画像形成部は電子写真プロセス機構であり、それぞれ、像担持体としてのドラム型の電子写真感光体(以下、ドラムと記す)26を有する。各ドラム26は矢印の時計方向に所定の速度で回転駆動される。また、各ドラム26の周囲には、一次帯電器27、現像装置28、クリーニング装置29が配置されている。各画像形成部のドラム26にはそれぞれ一次転写ローラ30によりベルト21の下行き側ベルト部分を圧接させてある。各ドラム26とベルト21との当接部が一次転写部である。

【0051】

31は各画像形成部のドラム26に対するレーザー露光装置であり、与えられる画像情報の時系列電気デジタル画素信号に対応した発光を行うレーザー発光手段、ポリゴンレンズ、反射ミラー等で構成されている。

【0052】

制御回路部32は外部ホスト装置33から入力されたカラー色分解画像信号に基づいて、各画像形成部を作像動作させる。これにより、各画像形成部PC(Y)・PC(M)・PC(C)・PC(K)において、それぞれ、回転するドラム26の面に対して所定の制御タイミングにて、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の色トナー画像が形成される。なお、ドラム2にトナー画像を形成する電子写真作像原理・プロセスは公知に属するからその説明は省略する。

【0053】

各画像形成部のドラム26の面に形成される上記の色トナー画像はそれぞれ一次転写部にて、各ドラム26の回転方向と順方向に、且つ各ドラム26の回転速度に対応した速度で回転駆動されているベルト21の外面に対して順次に重畳転写される。これにより、ベルト21の面に上記の4つの色トナー画像の重ね合わせによる未定着のフルカラートナー画像が合成形成される。

【0054】

一方、所定の給紙タイミングにて、カセット給紙部34の給紙ローラ35が駆動される。これにより、記録媒体である記録材Pが1枚分離給紙されて縦搬送パス36を通ってレジストローラ37に搬送される。手差し給紙が選択されているときには、給紙ローラ38が駆動される。これにより、手差しトレイ39上の記録材が1枚分離給紙されて縦搬送パス36を通ってレジストローラ37に搬送される。

【0055】

レジストローラ37は、回転するベルト26上の上記のフルカラートナー画像の先端が二次転写部に到達するタイミングに合わせて記録材Pの先端部が二次転写部に到達するように記録材Pをタイミング搬送する。これにより、二次転写部において、ベルト26上のフルカラーのトナー画像が一括して記録材Pの面に順次に二次転写されていく。二次転写部を出た記録材は、ベルト26の面から分離され、縦ガイド40に案内されて、熱定着装置41に導入される。この熱定着装置41により、上記の複数色のトナー画像が加熱溶融混色されて記録材表面に固着像として定着される。熱定着装置41を出た記録材はフルカラー画像形成物として搬送パス42を通って排紙ローラ43により排紙トレイ44上に送り出される。

【0056】

(2)プロセスカートリッジ

本実施例の画像形成装置においては、第1〜第4の画像形成部PC(Y)・PC(M)・PC(C)・PC(K)は、それぞれ、画像形成装置の装置本体に対して着脱可能なプロセスカートリッジとしてある。

【0057】

ここで、プロセスカートリッジとは、プロセス手段としての、帯電手段、現像手段、クリーニング手段の少なくとも1つと電子写真感光体とを一体的にカートリッジ化し、このカートリッジを画像形成装置本体に対して着脱可能とするものである。

【0058】

本実施例においては、電子写真感光体26と、帯電手段としての一次帯電器27と、現像手段としての現像装置28と、クリーニング手段としてのクリーニング装置29と、を一体的にカートリッジ化したものである。

【0059】

一次帯電器27は、帯電バイアス電源(不図示)から印加される帯電バイアスによってドラム26の表面を所定の極性・電位に均一に帯電する。現像装置28は現像剤(トナー)を収容しており、ドラム26上に形成される静電潜像にトナーを付着させてトナー画像として現像(可視像化)する。クリーニング装置29はドラム26上で一次転写時の残留した転写残トナーをドラム2から除去するためのクリーニングブレードを有している。

【0060】

画像形成装置装置本体内に装着されているプロセスカートリッジは、現像装置内に収容されている現像剤が消費されて無くなることで使用寿命に達したら、新しいプロセスカートリッジと所定の操作手順にて交換される。

【0061】

(3)プロセスカートリッジに適用したウエブワッシャ付き段付きビス

図5と図6はプロセスカートリッジの内部構造を示した図である。即ち、現像装置内部の現像スリーブ28a、Dブレード28b、Dブレード台28c、SBギャップ28d等を見る事ができるように、プロセスカートリッジから、ドラム26、シャッター、カバーリング等を取り外した状態を示している。Dブレードとはデベロッパーブレードのことである。SBギャップとはスリーブ・デベロッパーブレード・ギャップのことである。図5は斜視図、図6は正面図、図7は、図6で示した断面指示部A−Aから矢印の方向に見た断面図を示している。図8は要部の途中部分省略の分解斜視図である。

【0062】

プロセスカートリッジPCは、カートリッジ容器(プロセスカートリッジの筐体)50をベースとして、その内部には、トナー搬送スクリュー28e、封止シール板28f等が配備されている。回転するトナー搬送スクリュー28eはカートリッジ容器50に装着された軸受け(不図示)に軸支されて回転するように配備され、画像形成装置本体からの駆動力が伝達され回動する事でトナーの搬送や攪拌を行うようになっている。

【0063】

封止シール板28fは現像スリーブ28a側と、トナー搬送スクリュー28e側の間を間仕切りするように遮断する隔壁であって、更に、その面には封止シール28gが熱溶着や超音波溶着などで貼り付けられている。

【0064】

現像剤であるところの、デベロッパーとトナーの一定の割合で配合されたスタータ剤(不図示)がこのトナー搬送スクリュー28e側の隔室の内部に充填されている。

【0065】

封止シール28gはプロセスカートリッジの外部に使用者によって引き出され、同時に、封止シール板28fの中央部に設けられている開口部が解放される。これにより、現像剤は現像スリーブ側に送り込まれ、画像形成する事ができるように準備される事に成る。

【0066】

現像スリーブ28aには内部にマグネットを任意の位置に配備してあり、現像剤を磁力で引き付ける。現像スリーブ28aは,画像形成装置内部の駆動源(不図示)から駆動力が付与されて回転する。そして、現像スリーブ28aの磁力による現像剤の量を規制するDブレード28bにより、現像スリーブ上の現像剤の量が一定になるように、現像スリーブ28aとDブレード28bとの間に僅かな隙間SBギャップ28dを設けている。劃して、ドラム26に対して一定の量の現像剤の供給が達成でき、顕像を形成する事ができるようになる。

【0067】

SBギャップ28dは数十ミクロンの高精度の隙間であり、一般的にプロセスカートリッジPCを組み立てる際に微調整を行い、適切な位置で固定するようにしてある。

【0068】

従って、カートリッジ容器50に最初にDブレード台28cを取り付け、その後で、Dブレード28bを位置調整しながらネジ28hでDブレード台28cに固定するようにしてある。

【0069】

カートリッジ容器50は一般的に樹脂成型されたものが主流である。また、Dブレード台28cやDブレード28bは金属、特に非磁性が要求されるのでステンレスが多く用いられていている。従って、カートリッジ容器50と、Dブレード台28c・Dブレード28bの材質の線膨張係数は異なる。

【0070】

また、画像形成装置には、熱を発生する熱定着装置41や電装品なども配備されており、画像形成装置の中は、装置を稼動させていると昇温していく事が知られている。プロセスカートリッジPCは、周囲からの昇温と自己昇温の影響で、膨張や収縮による曲がりやソリを引き起こしている。

【0071】

この環境において、カートリッジ容器50とDブレード台28cとは線膨張係数が異なるので、Dブレード台28cの長手方向の両端部をカートリッジ容器50に完全にビス止めすると、プロセスカートリッジPCにソリを生じる。そのために、SBギャップ28dは、プロセスカートリッジPCの昇温に起因するソリと共に大きく変形し、狂いを生じてしまい、画像品質に悪影響を及ぼす事になる。

【0072】

従って、Dブレード台28cのカートリッジ容器50に対する固定手段は、Dブレード台28cの長手一端部側は、位置決め部28i・28jとネジ28kにより、カートリッジ容器50に対して位置決め固定する。位置決め部28i・28jは、Dブレード台28cとカートリッジ容器50とに相対的に設けた位置決め穴と、この位置決め穴に係合する位置決めピンである。そして、Dブレード台28cの長手他端側には長穴28m(図8)を設け、この長穴28mに前記実施例1のウエブワッシャ付き段付きビス1を通してカートリッジ容器50に固定する(図9)。

【0073】

長穴28mの長手方向の余裕は、寸法公差だけでなく、線膨張係数の差分も加味して大きめに設定する。通常、プロセスカートリッジPCは、常温(使用環境温度)から55℃程度まで温度上昇する事が知られている。その間、線膨張の差はDブレード台28cの長穴28mとウエブワッシャ付き段ビス1の段部5の間を嵌め合い寸法の中間バメ状態(f8−H8程度)を維持しながら延伸と収縮を繰り返す。これにより、異なる材質の部材28c・50間に生じるソリを防止する事が出来るのである。

【0074】

また、上記のようにしてカートリッジ容器50に取り付けたDブレード台28cに対してDブレード28bが所定のSBギャップ28dを保持するように位置調整して複数のネジ28hによって固定される。より安定した画像を維持するために、Dブレード台28cはウエブワッシャ7の付勢力によってカートリッジ容器50に密着するようにされているので、Dブレード28cがガタ付く事がなくなる。これにより、現像剤は安定して搬送されて現像剤を供給できるようになるのである。

【0075】

図8において、28nはDブレード台28cに形成されている、ネジ28kを挿通する穴、51はカートリッジ容器50側に形成されている、ネジ28kを捻じ込むためのタップ穴である。52はカートリッジ容器50側に形成されている、ウエブワッシャ付き段付きビス1のネジ部4を捻じ込むためのタップ穴である。28pはDブレード28b側に形成されている、ネジ28h挿通する長穴、28qはDブレード台28cに形成されている、ネジ28hを捻じ込むためのタップ穴である。

【0076】

図9はウエブワッシャ付き段付きビス1によりカートリッジ容器50に対して固定された状態のDブレード台28cの他端部側の拡大断面図である。

【0077】

ウエブワッシャ付き段付きビス1は、カートリッジ容器50の奥の隅に位置している。そのため、従来のやり方では組立て作業はウエブワッシャ7と段ビス2の二つの部品を指で抑えながらドライバーで締め付けるという難しい作業であった。更に、締め付けた後、正しく締め付けられたかどうか目視で確認する事も困難であった。

【0078】

本発明のウエブワッシャ付き段付きビス1は組立て性を飛躍的に向上できるようにすると共に、信頼性も増し、組立てに掛かるコストの低減や歩留まりの向上に寄与する事となった。

【0079】

また更に、使用量の多いプロセスカートリッジの場合、近年、自動組立てが推し進められている。実施例1のようなウエブワッシャ付き段付きビス1はネジ締結装置、パーツフィーダに直接投入しても、ウエブワッシャ7が段付きビス2から離脱する事が無く、安定して自動組立て装置に使用する事が出来るようになった。従って、更に、自動組立てにおいても設備費の低減、管理の簡略化、検査工程の省略などが達成でき、掛かるコストも少なくて済むようになった。劃してプロセスカートリッジPCの組立て際して優れた固定手段の提供ができることと成った。

【0080】

上記のDブレード台28cのカートリッジ容器50に対する固定ばかりでなく、その他Cブレード台(クリニングブレード台)など、プロセスカートリッジの筐体に対するブレード板の取り付けに、本発明のウエブワッシャ付き段付きビス1を用いて好適である。具体的には、樹脂で形成されているカートリッジの枠体にクリーニングブレードが取り付けられた金属製のクリーニング支持板金をウエブワッシャ付き段付きビス1を用いるものであってもいい。

【0081】

以上説明してきたように、薄くて変形しやすく、しかも段付きビスに確実に固定する事が不可能であった従来のウエブワッシャと段付きビスに対して、本発明のウエブワッシャ付き段付きビス1により次の効果が得られた。即ち、ウエブワッシャ7が段付きビス2から脱落して外れないこと、且つウエブワッシャ7の装着状態では、ストレスを残すことなく無理なく装着させ、従来にない優れたウエブワッシャ付き段付きビスを低コストで提供できる事と成った。

【0082】

本発明のウエブワッシャ付き段付きビスは、コンピュータ等の情報出力装置、複写機、ファクシミリ等の画像形成装置などの装置における用紙搬送部分の用紙ガイド部材や給紙ロ−ラ駆動や搬送ロ−ラ駆動や両面搬送駆動締結部分に応用可能である。また、現像駆動・ドラム・中間転写体の高精度を要求される構造部品、ユニット等を始めとする機構の位置決め、ガタ取り、熱線膨張箇所の組み付け部品の締結部分にも応用可能である。

【0083】

本発明の目的とするところは、段付きビス2とウエブワッシャ7が一体的に成っていて、且つ、脱落せず、ワッシャの変形による圧力変動の無い信頼性があることにある。また、且つ作業性が良く、自動組立て装置にも適用可能で低コストなウエブワッシャ付き段ビスを提供することにある。特に、色ズレに敏感なカラー画像の画像形成装置を、簡単で取り扱い易く、小型化・省エネ且つ、安価で信頼性の高い構成で実現することにある。

【図面の簡単な説明】

【0084】

【図1】(a)は実施例1におけるウエブワッシャ付き段付きビスの側面図、(b)は同ビスの平面図、(c)は同ビスの底面図、(d)は同ビスの縦断側面図、(e)は同ビスの斜視図

【図2】(a)はウエブワッシャが付いていない状態の段付きビスの側面図、(b)は自由状態のウエブワッシャの側面図、(c)は同ウエブワッシャの平面図、(d)は同ウエブワッシャの斜視図である。また、(e)は加圧された平面状態(加圧フラット状態)におけるウエブワッシャの平面図

【図3A】段付きビスの環状溝に対するウエブワッシャの装着の要領の説明図(その1)

【図3B】段付きビスの環状溝に対するウエブワッシャの装着の要領の説明図(その2)

【図3C】段付きビスの環状溝に対するウエブワッシャの装着の要領の説明図(その3)

【図3D】加圧治具の要部の斜視図

【図4】画像形成装置例に概略構成図

【図5】プロセスカートリッジの内部構造を示した斜視図

【図6】プロセスカートリッジの内部構造を示した正面図

【図7】図6のA−A線に沿う部分の拡大断面図

【図8】要部の途中部分省略の分解斜視図

【図9】ウエブワッシャ付き段付きビスによりカートリッジ容器に対して固定された状態のDブレード台の他端部側の拡大断面図

【符号の説明】

【0085】

1・・ウエブワッシャ付き段付きビス、2・・段付きビス、3・・ネジ頭部、4・・ネジ部、5・・段部、6・・環状溝、7・・ウエブワッシャ

【技術分野】

【0001】

本発明は、ワッシャ付き段付きビス及びこれを用いたプリンタ・複写機・ファクシミリ等の画像形成装置に関する。また、ワッシャ付き段付きビスの製造方法に関する。

【0002】

ここで本発明において、段付きビス(段付きネジ)とは、ネジ頭部と、ネジ部と、ネジ頭部とネジ部の間に位置していてネジ頭部の外径よりも小さな径でネジ部のネジ径よりも大きな直径の円柱状の段部と、を有するビスである。

【背景技術】

【0003】

上記の段付きビスは、例えば、電子写真画像形成装置の装置本体に装着可能なプロセスカートリッジにおいて、カートリッジ筐体に対するデベロッパーブレード(Dブレード)やクリーニングブレード(Cブレード)等のブレード板の止め具として用いられる。

【0004】

プロセスカートリッジにおいて、感光ドラムの周囲部に配備されるDブレードやCブレードは高精度の位置決めが要求される。しかしながら、カートリッジ筐体はプラスチック製が殆どであり、この筐体に対して金属製のDブレードやCブレードをその長手両端部で通常のビスを用いた締結によって取り付けた場合には次のような不具合を生じてしまう。すなわち、プロセスカートリッジに温度上昇や低温状態など温度が変化する状況が生じると、プロセスカートリッジには、特に感光ドラムに対して長手方向において、プラスチック材料と金属材料の素材の線膨張係数の差の影響で反りが発生する。そのために、Dブレードと現像スリーブとの間の距離やCブレードと感光ドラムとの間の距離が変化してしまい、現像スリーブに対するトナー供給量の変動による画像不良やCブレードの侵入量の変化によるクリーニング不良などを生じてしまう。

【0005】

これの対策として、ブレードの長手方向の一端部はカートリッジ筐体に通常のビス締結を行っても、他端部は長穴と段付きビスによりカートリッジ筐体に締結する構成にする。これにより、カートリッジ筐体とブレードとに熱膨張差を生じても相互が長手方向において摺動する自由度を持つことでプロセスカートリッジに反りが発生することが防止される。

【0006】

この場合、ビスの段部の段差寸法とブレードの寸法にはそれぞれに部品精度の公差があり、段部の高さ方向のガタが生じ得る。このガタによる画像への悪影響を阻止し、精度を保証するために、ウエブワッシャをその隙間に配備して付勢力を付与する。これによって段差方向は片方側に押し付けられると共に、段部の径は相手ブレードに設けた長穴と中間バメ、例えば段ビスの段部直径はf7乃至f10、相手長穴はH7乃至H10程度の高精度で嵌合する。そのため、温度変化が生じても、カートリッジ筐体とブレードとの長手方向の線膨張寸法の変化による伸縮差を吸収し、プロセスカートリッジの反りを防止できるので、精度を保証する事が出来る。

【0007】

段付きビスとウエブワッシャを用いた、一般的に実施されているビス留め作業は、先ず、段付きネジの段部にウエブワッシャを外嵌して装着する。カートリッジ筐体側のタップ穴部にブレードの長穴を対応位置させる。そして、ビスのネジ部を、段部からウエブワッシャが脱落しないように注意をしながら、対応位置させた長穴とタップ穴部に差し込む。ドライバーによりネジ頭部を回してネジ部をタップ穴部に捻じ込み、段部をブレードの長穴に嵌合(中間バメ)させ、更にネジ頭部とブレードとの間にウエブワッシャを弾性に抗して圧縮しながらビスを締め付ける。

【0008】

しかしながら、このようなビス留め作業においては、ビスに対してうっかりワッシャを複数枚入れてしまい寸法や付勢力など機能に悪影響を及ぼすことや、ワッシャの装着忘れによる押力不足による不良発生などの問題があった。

【0009】

それに対して、ウエブワッシャ付きの段付きビスとして、段付きビスの段部のストレート面に事前にウエブワッシャを軽圧入してウエブワッシャが段部から脱落しにくいようにした、ウエブワッシャ軽圧入段付きビスが知られている。このビスは、締結固定する場合において、ウエブワッシャが事前に段部に脱落しにくいように装着されているので、ウエブワッシャが段部から落下することを気にしなくても良いし、ビスのセッティングと締め付け作業が、正確且つ楽になるというものである。

【0010】

しかしながら、前記の従来例において、段部にウエブワッシャを軽圧入して保持させたウエブワッシャ軽圧入段付きビスの場合は、このビスを振動式パーツフィーダに入れると、振動によりウエブワッシャが段部から脱落して外れてしまうという問題点があった。

【0011】

また、このビスを梱包する場合、箱詰めや袋詰めを行うが、この際に相互のビスやウエブワッシャが擦れ合う事で、ビスとウエブワッシャが外れてしまう事が生じ、品質面や、歩留まりの増大などの問題が生じていた。

【0012】

更に、一度外れたウエブワッシャを再び段ビスの段部に装着させるためには、ウエブワッシャが薄くて変形しやすいので専用の治工具を用いる事が必要である事や、装着をさせるためのコストアップなどがある。このために、このウエブワッシャ軽圧入段付きビスは、現状では、限られたごく一部で使用されている状況にある。

【0013】

また、特許文献1には、段部の周面に皿バネもしくはワッシャの離脱防止用の係止突起を設けた、皿バネもしくはワッシャ付きの段付きネジが記載されている。上記の係止突起は、段部とネジ部の間の締付面から所定間隔をあけて段部周面に設けられたことを特徴とし、更に、係止突起はローレット加工で形成する縦方向の突条である。この加工により、ウエブワッシャがビスから外れやすいことを防止することができる。

【特許文献1】特公平8−1208号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかし、特許文献1に記載されている、皿バネもしくはワッシャ付きの段付きネジの場合は、係止突起は、段部とネジ部の間の締付面から所定間隔をあけて段部周面に設けられ、更に、係止突起はローレット加工で形成する縦方向の突条である。この場合、段部の直径はカシメや、ローレットなどの加工を施すので、中間バメ等の高精度の嵌め合わせ寸法に仕上げる事が困難であった。

【0015】

本発明は、このような従来技術の問題を解決するものである。その目的は、は、ウエブワッシャが事前に装着されているウエブワッシャ付き段付きビスであって、ウエブワッシャを取り付けた後にビスに加工を加えなくても、簡易な構成でウエブワッシャの脱落を生じにくいビスを提供することにある。

【課題を解決するための手段】

【0016】

上記の目的を達成するための本発明に係るウエブワッシャ付き段付きビスの代表的な構成は、ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さは前記ネジ部のネジ径よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さが第一段部におけるネジ部の中心を通る最大長さとネジ頭部におけるネジ部の中心を通る最大長さよりも小さい第二段部と、前記第二段部に装着されたウエブワッシャと、を有するワッシャ付き段付きビスにおいて、前記第二段部の前記最大長さは前記ウエブワッシャの自由状態における内径以下であり、前記第一段部の前記最大長さは前記ウエブワッシャの自由状態における内径よりも大きく、ウエブワッシャを加圧して平面状態としたときの内径よりも小さいことを特徴とする。

【0017】

また、ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さは前記ネジ部のネジ径よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、ネジ部の中心を通る最大長さが第一段部におけるネジ部の中心を通る最大長さとネジ頭部におけるネジ部の中心を通る最大長さよりも小さい第二段部と、を有する段付きネジに、ウエブワッシャを取り付けるワッシャ付き段付きビスの製造方法において、前記第二段部の前記最大長さ以上であり、前記第一段部の前記最大長さよりも小さい前記ウエブワッシャの自由状態における内径が、前記第一段部の前記最大長さよりも大きくなるようにウエブワッシャの平面を加圧する第一工程と、加圧されているウエブワッシャの穴に段付きネジを第二段部まで挿入する第二工程と、ウエブワッシャへの加圧を解除する第三工程と、を有することを特徴とする。

【発明の効果】

【0018】

本発明のウエブワッシャ付き段付きビスによれば、ウエブワッシャを取り付けた後にビスに加工を加えなくても、簡易な構成でウエブワッシャの脱落を生じにくくすることができる。

【発明を実施するための最良の形態】

【0019】

以下に図面を参照して、本発明の好適な実施の形態を例示的に詳しく説明する。但し、この実施の形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載が無い限りは、この発明の範囲をそれらのみに限定する主旨のものではない。

【0020】

[実施例1]

図1において、(a)は本実施例におけるウエブワッシャ付き段付きビスの側面図、(b)は同ビスの平面図、(c)は同ビスの底面図、(d)は同ビスの縦断側面図、(e)は同ビスの斜視図である。図2において、(a)はウエブワッシャが付いていない状態の段付きビスの側面図、(b)は自由状態のウエブワッシャの側面図、(c)は同ウエブワッシャの平面図、(d)は同ウエブワッシャの斜視図である。また、(e)は加圧された平面状態(加圧フラット状態)におけるウエブワッシャの平面図である。

【0021】

図1・図2において、1はウエブワッシャ付き段付きビスの総括符号、2は段付きビス、7はウエブワッシャである。段付きビス2は、ネジ頭部3と、ネジ部4と、ネジ頭部3とネジ部4の間に位置していてネジ頭部3の外径φaよりも小さな径でネジ部4のネジ径φb(ネジ部の山径)よりも大きな直径φcのストレート面の円柱状の段部5(第一段部)を有する。また、段部5のネジ頭部側(ネジ頭部首下根元部)に設けられた直径φdのストレート面の円柱状の環状溝6(第二段部)を有する。ネジ頭部3には、ドライバービットが入るビット穴3a(本実施例ではプラス穴)が設けられている。上記のネジ頭部3、ネジ部4、段部5、環状溝6、ビット穴3aは同軸(ネジ部の中心線l)に形成されている。ここで、ネジ頭部、ネジ部、段部、環状溝は円形であるため、ネジ部の中心線(図1(a)のl)と直行する方向の最大幅はa(mm)となり、同様にネジ部はb(mm)、段部はc(mm)、環状溝はd(mm)となる。ネジ部4は本実施例では樹脂用の2条ネジで描かれているが、一般のメートルネジなど任意の規格のネジ部にすることができる。段部5は相手部材と精度良く嵌合する嵌め合い寸法(外径φc)に加工されている。即ち、段部5の外径φcは嵌め合い嵌合寸法であり、精度的にばらつきが少ない。環状溝6はウエブワッシャ7がはめ込まれる溝部であり、ネジ頭部3の裏面3bから垂直に伸びている。

【0022】

ウエブワッシャ7は、一般に、薄板のバネ用ステンレス鋼やリン青銅などの板バネ材料をドーナツ状円板の形態にプレスで打ち抜き、そのドーナツ状円板の円周を放射状に6等分して山谷に曲げ加工してウエブ状に成形したものである。7aはウエブ山部、7bはウエブ谷部である。

【0023】

このウエブワッシャ7は、厚み方向で押し付けて圧縮していくこと、平面状態まで弾性限度内に納まるように設計されている。即ち、ウエブワッシャ7は図2の(e)のようにフラット状態(板バネ材料をプレスで抜いたドーナツ状円板の状態)になるまで加圧しても弾性限度内であるので、自由状態にすると、即ち加圧を解除すると、(b)〜(d)の元のウエブ状に戻ることができる。

【0024】

そして、ウエブワッシャ7の内径を、ウエブワッシャの自由状態時と加圧フラット状態時とで見ると、自由状態における内径φeは、加圧フラット状態における内径φfよりも小さい。これは、自由状態のウエブワッシャ7はウエブ山部7aとウエブ谷部7bがワッシャ内側方向に縮まっているからである。逆に言えば、ウエブワッシャ7の内径は、ウエブワッシャ7をフラット形状に加圧することで、最大径φf(板バネ材料をプレスで抜いたドーナツ状円板の状態における内径)に大きくなる。これは、ウエブワッシャ7が弾性に抗してフラット形状に圧縮されていくことでウエブ山部7aとウエブ谷部7bが外側方向に拡がっていくからである。

【0025】

本実施例においては、ネジ頭部3の外径φaとウエブワッシャ7の自由状態における外径φgは同一径若しくは略同一径にしてある。また、ネジ頭部3のウエブワッシャ7と接触する裏面3bは平面若しくは略平面に形成されている。

【0026】

本発明は、上記のようなウエブワッシャ7の自由状態と加圧フラット状態とにおける内径の大きさの変化を利用して、該ウエブワッシャ7を段付きビス2の前記環状溝6に脱落することが無いように装着するものである。

【0027】

そのために、環状溝6の溝底部6aの直径φdはウエブワッシャ7の自由状態における内径φeと同等以下とする。そして、段部5の直径φcは、ウエブワッシャ7の加圧された平面状態における内径φfよりも小さく、ウエブワッシャ7の自由状態における内径φeよりも大きい範囲に設定する。また、環状溝6の幅寸法Wは、ウエブワッシャ7の自由状態における高さ寸法Hと同等以上に設定する。

【0028】

段付きビス2の環状溝6に対するウエブワッシャ7の装着(製造方法)の要領の一例を図3A〜図3Dにより説明する。

【0029】

1)11は作業台である。この作業台11には段付きビス2の段部5の外径φcよりも少し大きい穴径φhを有するビス差し込み穴12が設けられている。この作業台11の上に、ウエブワッシャ7を、その内径部を穴12に対応位置させて載置する(図3Aの(a)→(b))。

【0030】

2)第一工程は、ウエブワッシャの平面を加圧するものである。そのウエブワッシャ7を加圧治具13L・13Rにより作業台11に対してウエブワッシャの弾性に抗して加圧することでフラット形状に変形させる(図3Aの(c)→(d)、図3Bの(a))。

【0031】

このようにウエブワッシャ7が加圧フラット状態にされることで、ウエブワッシャ7の内径は、図2の(b)〜(d)の自由状態時の縮まっている内径φeから、(e)の加圧フラット状態時の広がっている内径φfに拡径した状態になる。

【0032】

図3Dは本実施例における加圧治具13L・13Rの要部の斜視図である。この加圧治具13L・13Rはウエブワッシャ7の上面の略左側半部と略右側半部にそれぞれ対応する押圧部を有する左右一対の部材である。この左右一対の部材の中央部には、段付きビス2の段部5の外径φcよりも少し大きい穴径φiのビス差し込み穴14が設けられている。

【0033】

3)第二工程は、加圧されているウエブワッシャの穴にネジを環状溝6まで挿入するものである。この状態において、段付きビス2を、ネジ部4を先にして、加圧治具13L・13Rの穴14、加圧フラット状態のウエブワッシャ7の内径部、作業台11の穴12に差し込む。そして、ネジ頭部3の裏面を加圧治具13L・13Rの上面に受け止めさせた状態にする(図3Bの(b)→図3Cの(a))。

【0034】

この場合、加圧治具13L・13Rの穴54の穴径φi、加圧フラット状態のウエブワッシャ7の内径φf、作業台11の穴12の穴径φhは、何れも、ビス2の段部5の外径φcよりも大きいから、段部5はそれらの穴部を通過する。そして、図3Cの(a)のように、ネジ頭部3の裏面3bが加圧治具13L・13Rの上面に受け止められた状態においては、ビス2の環状溝部6が加圧フラット状態のウエブワッシャ7の内径部に対応位置した状態になる。

【0035】

4)第三工程はウエブワッシャへの加圧を解除するものである。この状態において、ウエブワッシャ7の加圧を解除する。本実施例においては、この加圧解除を、図3Cの(b)のように、左右の加圧治具13L・13Rをそれぞれ左右方向にウエブワッシャ7から逃がし移動させることで行っている。

【0036】

この加圧解除により、ウエブワッシャ7は、環状溝部6の位置において自由状態に戻ることで環状溝部6に対して装着される。そして、ウエブワッシャ7の内径が、図2の(e)の加圧フラット状態時の広がっている内径φfから、(b)〜(d)の自由状態時の縮まっている内径φeに縮径した状態になる。この内径φeはビス2の段部5の外径φcよりも小さいので、環状溝部6に対して装着されたウエブワッシャ7は抜け防止される。すなわち、ウエブワッシャ7は脱落することが無いように環状溝部6に係支された状態になる。

【0037】

環状溝6の溝底部6aの直径φdはウエブワッシャ7の自由状態における内径φeと同等以下とすることで、ウエブワッシャ7の環状溝6に対する装着状態において、無駄なストレスをウエブワッシャ7に残すことがない。また、環状溝6の幅寸法Wは、ウエブワッシャ7の自由状態における高さ寸法Hと同等以上に設定することで、ウエブワッシャ7の環状溝6に対する装着をよりしやすくなるし、無駄なストレスをウエブワッシャ7に残すことがない。

【0038】

このようにして、ウエブワッシャ7が装着された段付きビス2を作業台11の穴12から抜き外して製品とする。

【0039】

劃して、段付きビス2にウエブワッシャ7を装着でき、通常の使用状態ではウエブワッシャ7が脱落する事のない、段付きビス2とウエブワッシャ7が一体的に成したウエブワッシャ付き段付きビス1の提供ができるようになった。

【0040】

従って、ワッシャの変形による圧力変動の無い信頼性があり、且つ作業性が良く、自動組立て装置にも適用可能で低コストなビスを提供することができるようになった。

なお、本実施例では、ネジ頭部、第一段部、第二段部それぞれが円形の断面となっているものであったが、本発明のこの構成に限定されるものではない。例えば、円形ではなく、六角形等の他の形状にしても問題ない。

【0041】

以上、要するに、段付き部に溝を設けてここにウエブワッシャが取り付けられ、脱落しないようにしたもので、段付きビスのネジ径よりも大きな径の段部に溝を設け、ここにウエブワッシャを入れる事を可能にした。ウエブワッシャはフラットになるまで加圧しても、弾性限度内であるので元のウエブ形状に戻ることができる。この作用を利用して、フラット形状の場合、ウエブワッシャ内径は最大径に大きくなるので、この大きさに合致する段部の径で嵌合寸法にすることでウエブワッシャを溝部に装着できる。また、装着後のウエブワッシャは脱落することが無いように溝部に係支される。

【0042】

ウエブワッシャと段付きビスを一体化する事により組立ての容易化ができ、作業のミスを防止することができるようになった。

【0043】

自動組立て装置にウエブワッシャ付き段付きビスを利用した場合では、従来より一般的に使用されているドライバー付きのビスの供給装置を用いる事ができ、特別にウエブワッシャの部品供給装置を必要としない。そのため、設備面で掛かる費用を最小限度に留める事ができる。

【0044】

所謂段付きビスとウエブワッシャは装着に関しては特別な加工を行うことなく、ウエブワッシャを平らにして装着するだけで外れ防止機能を有する一体的に成したウエブワッシャ付きネジにする事が容易にできるようになった。

【0045】

上記のようなウエブワッシャ付き段付きビスを使用する事で、従来手作業による組立て作業では手間がかかり、管理が困難な組立て作業を容易且つミスを減らすと共に信頼性の高い部品を提供できるようになった。

【0046】

[実施例2]

本実施例は、前記実施例1に示したウエブワッシャ付き段付きビス1の使用例である。このようなビス1は、例えば、プロセスカートリッジを着脱可能で、記録媒体に画像を形成する画像形成装置において、プロセスカートリッジの筐体に対するブレード板の取り付けに好適に用いられる。また、記録媒体に画像を形成する画像形成装置において、線膨張係数が異なる部材の相互間の固定手段として好適に用いられる。

【0047】

詳しくは、画像形成装置の内部部品であって、電源オフの状態から稼動状態に至って温度変化を受ける部品の固定方法において、高精度を維持する必要のある部位であるところの、プロセスカートリッジに用いた例を以下に図を用いて説明する。

【0048】

(1)画像形成部

図4は、プロセスカートリッジを着脱可能で、記録媒体に画像を形成する画像形成装置の一例の概略構成図である。この画像形成装置は、電子写真方式を採用したインライン型の中間転写ベルトを有するフルカラープリンタである。

【0049】

21はエンドレスの中間転写ベルト(以下、ベルトと記す)であり、第1〜第3の3本のローラ22〜24間に懸回張設されていて、矢印の反時計方向に所定の速度で回転駆動される。25は第1ローラ22に対してベルト21を介して圧接させた二次転写ローラであり、ベルト21と二次転写ローラ25との当接部が二次転写部である。

【0050】

PC(Y)・PC(M)・PC(C)・PC(K)は第1〜第4の4つの画像形成部であり、ベルト21の下側にベルト移動方向に沿って所定の間隔をおいて並列に配置されている。各画像形成部は電子写真プロセス機構であり、それぞれ、像担持体としてのドラム型の電子写真感光体(以下、ドラムと記す)26を有する。各ドラム26は矢印の時計方向に所定の速度で回転駆動される。また、各ドラム26の周囲には、一次帯電器27、現像装置28、クリーニング装置29が配置されている。各画像形成部のドラム26にはそれぞれ一次転写ローラ30によりベルト21の下行き側ベルト部分を圧接させてある。各ドラム26とベルト21との当接部が一次転写部である。

【0051】

31は各画像形成部のドラム26に対するレーザー露光装置であり、与えられる画像情報の時系列電気デジタル画素信号に対応した発光を行うレーザー発光手段、ポリゴンレンズ、反射ミラー等で構成されている。

【0052】

制御回路部32は外部ホスト装置33から入力されたカラー色分解画像信号に基づいて、各画像形成部を作像動作させる。これにより、各画像形成部PC(Y)・PC(M)・PC(C)・PC(K)において、それぞれ、回転するドラム26の面に対して所定の制御タイミングにて、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の色トナー画像が形成される。なお、ドラム2にトナー画像を形成する電子写真作像原理・プロセスは公知に属するからその説明は省略する。

【0053】

各画像形成部のドラム26の面に形成される上記の色トナー画像はそれぞれ一次転写部にて、各ドラム26の回転方向と順方向に、且つ各ドラム26の回転速度に対応した速度で回転駆動されているベルト21の外面に対して順次に重畳転写される。これにより、ベルト21の面に上記の4つの色トナー画像の重ね合わせによる未定着のフルカラートナー画像が合成形成される。

【0054】

一方、所定の給紙タイミングにて、カセット給紙部34の給紙ローラ35が駆動される。これにより、記録媒体である記録材Pが1枚分離給紙されて縦搬送パス36を通ってレジストローラ37に搬送される。手差し給紙が選択されているときには、給紙ローラ38が駆動される。これにより、手差しトレイ39上の記録材が1枚分離給紙されて縦搬送パス36を通ってレジストローラ37に搬送される。

【0055】

レジストローラ37は、回転するベルト26上の上記のフルカラートナー画像の先端が二次転写部に到達するタイミングに合わせて記録材Pの先端部が二次転写部に到達するように記録材Pをタイミング搬送する。これにより、二次転写部において、ベルト26上のフルカラーのトナー画像が一括して記録材Pの面に順次に二次転写されていく。二次転写部を出た記録材は、ベルト26の面から分離され、縦ガイド40に案内されて、熱定着装置41に導入される。この熱定着装置41により、上記の複数色のトナー画像が加熱溶融混色されて記録材表面に固着像として定着される。熱定着装置41を出た記録材はフルカラー画像形成物として搬送パス42を通って排紙ローラ43により排紙トレイ44上に送り出される。

【0056】

(2)プロセスカートリッジ

本実施例の画像形成装置においては、第1〜第4の画像形成部PC(Y)・PC(M)・PC(C)・PC(K)は、それぞれ、画像形成装置の装置本体に対して着脱可能なプロセスカートリッジとしてある。

【0057】

ここで、プロセスカートリッジとは、プロセス手段としての、帯電手段、現像手段、クリーニング手段の少なくとも1つと電子写真感光体とを一体的にカートリッジ化し、このカートリッジを画像形成装置本体に対して着脱可能とするものである。

【0058】

本実施例においては、電子写真感光体26と、帯電手段としての一次帯電器27と、現像手段としての現像装置28と、クリーニング手段としてのクリーニング装置29と、を一体的にカートリッジ化したものである。

【0059】

一次帯電器27は、帯電バイアス電源(不図示)から印加される帯電バイアスによってドラム26の表面を所定の極性・電位に均一に帯電する。現像装置28は現像剤(トナー)を収容しており、ドラム26上に形成される静電潜像にトナーを付着させてトナー画像として現像(可視像化)する。クリーニング装置29はドラム26上で一次転写時の残留した転写残トナーをドラム2から除去するためのクリーニングブレードを有している。

【0060】

画像形成装置装置本体内に装着されているプロセスカートリッジは、現像装置内に収容されている現像剤が消費されて無くなることで使用寿命に達したら、新しいプロセスカートリッジと所定の操作手順にて交換される。

【0061】

(3)プロセスカートリッジに適用したウエブワッシャ付き段付きビス

図5と図6はプロセスカートリッジの内部構造を示した図である。即ち、現像装置内部の現像スリーブ28a、Dブレード28b、Dブレード台28c、SBギャップ28d等を見る事ができるように、プロセスカートリッジから、ドラム26、シャッター、カバーリング等を取り外した状態を示している。Dブレードとはデベロッパーブレードのことである。SBギャップとはスリーブ・デベロッパーブレード・ギャップのことである。図5は斜視図、図6は正面図、図7は、図6で示した断面指示部A−Aから矢印の方向に見た断面図を示している。図8は要部の途中部分省略の分解斜視図である。

【0062】

プロセスカートリッジPCは、カートリッジ容器(プロセスカートリッジの筐体)50をベースとして、その内部には、トナー搬送スクリュー28e、封止シール板28f等が配備されている。回転するトナー搬送スクリュー28eはカートリッジ容器50に装着された軸受け(不図示)に軸支されて回転するように配備され、画像形成装置本体からの駆動力が伝達され回動する事でトナーの搬送や攪拌を行うようになっている。

【0063】

封止シール板28fは現像スリーブ28a側と、トナー搬送スクリュー28e側の間を間仕切りするように遮断する隔壁であって、更に、その面には封止シール28gが熱溶着や超音波溶着などで貼り付けられている。

【0064】

現像剤であるところの、デベロッパーとトナーの一定の割合で配合されたスタータ剤(不図示)がこのトナー搬送スクリュー28e側の隔室の内部に充填されている。

【0065】

封止シール28gはプロセスカートリッジの外部に使用者によって引き出され、同時に、封止シール板28fの中央部に設けられている開口部が解放される。これにより、現像剤は現像スリーブ側に送り込まれ、画像形成する事ができるように準備される事に成る。

【0066】

現像スリーブ28aには内部にマグネットを任意の位置に配備してあり、現像剤を磁力で引き付ける。現像スリーブ28aは,画像形成装置内部の駆動源(不図示)から駆動力が付与されて回転する。そして、現像スリーブ28aの磁力による現像剤の量を規制するDブレード28bにより、現像スリーブ上の現像剤の量が一定になるように、現像スリーブ28aとDブレード28bとの間に僅かな隙間SBギャップ28dを設けている。劃して、ドラム26に対して一定の量の現像剤の供給が達成でき、顕像を形成する事ができるようになる。

【0067】

SBギャップ28dは数十ミクロンの高精度の隙間であり、一般的にプロセスカートリッジPCを組み立てる際に微調整を行い、適切な位置で固定するようにしてある。

【0068】

従って、カートリッジ容器50に最初にDブレード台28cを取り付け、その後で、Dブレード28bを位置調整しながらネジ28hでDブレード台28cに固定するようにしてある。

【0069】

カートリッジ容器50は一般的に樹脂成型されたものが主流である。また、Dブレード台28cやDブレード28bは金属、特に非磁性が要求されるのでステンレスが多く用いられていている。従って、カートリッジ容器50と、Dブレード台28c・Dブレード28bの材質の線膨張係数は異なる。

【0070】

また、画像形成装置には、熱を発生する熱定着装置41や電装品なども配備されており、画像形成装置の中は、装置を稼動させていると昇温していく事が知られている。プロセスカートリッジPCは、周囲からの昇温と自己昇温の影響で、膨張や収縮による曲がりやソリを引き起こしている。

【0071】

この環境において、カートリッジ容器50とDブレード台28cとは線膨張係数が異なるので、Dブレード台28cの長手方向の両端部をカートリッジ容器50に完全にビス止めすると、プロセスカートリッジPCにソリを生じる。そのために、SBギャップ28dは、プロセスカートリッジPCの昇温に起因するソリと共に大きく変形し、狂いを生じてしまい、画像品質に悪影響を及ぼす事になる。

【0072】

従って、Dブレード台28cのカートリッジ容器50に対する固定手段は、Dブレード台28cの長手一端部側は、位置決め部28i・28jとネジ28kにより、カートリッジ容器50に対して位置決め固定する。位置決め部28i・28jは、Dブレード台28cとカートリッジ容器50とに相対的に設けた位置決め穴と、この位置決め穴に係合する位置決めピンである。そして、Dブレード台28cの長手他端側には長穴28m(図8)を設け、この長穴28mに前記実施例1のウエブワッシャ付き段付きビス1を通してカートリッジ容器50に固定する(図9)。

【0073】

長穴28mの長手方向の余裕は、寸法公差だけでなく、線膨張係数の差分も加味して大きめに設定する。通常、プロセスカートリッジPCは、常温(使用環境温度)から55℃程度まで温度上昇する事が知られている。その間、線膨張の差はDブレード台28cの長穴28mとウエブワッシャ付き段ビス1の段部5の間を嵌め合い寸法の中間バメ状態(f8−H8程度)を維持しながら延伸と収縮を繰り返す。これにより、異なる材質の部材28c・50間に生じるソリを防止する事が出来るのである。

【0074】

また、上記のようにしてカートリッジ容器50に取り付けたDブレード台28cに対してDブレード28bが所定のSBギャップ28dを保持するように位置調整して複数のネジ28hによって固定される。より安定した画像を維持するために、Dブレード台28cはウエブワッシャ7の付勢力によってカートリッジ容器50に密着するようにされているので、Dブレード28cがガタ付く事がなくなる。これにより、現像剤は安定して搬送されて現像剤を供給できるようになるのである。

【0075】

図8において、28nはDブレード台28cに形成されている、ネジ28kを挿通する穴、51はカートリッジ容器50側に形成されている、ネジ28kを捻じ込むためのタップ穴である。52はカートリッジ容器50側に形成されている、ウエブワッシャ付き段付きビス1のネジ部4を捻じ込むためのタップ穴である。28pはDブレード28b側に形成されている、ネジ28h挿通する長穴、28qはDブレード台28cに形成されている、ネジ28hを捻じ込むためのタップ穴である。

【0076】

図9はウエブワッシャ付き段付きビス1によりカートリッジ容器50に対して固定された状態のDブレード台28cの他端部側の拡大断面図である。

【0077】

ウエブワッシャ付き段付きビス1は、カートリッジ容器50の奥の隅に位置している。そのため、従来のやり方では組立て作業はウエブワッシャ7と段ビス2の二つの部品を指で抑えながらドライバーで締め付けるという難しい作業であった。更に、締め付けた後、正しく締め付けられたかどうか目視で確認する事も困難であった。

【0078】

本発明のウエブワッシャ付き段付きビス1は組立て性を飛躍的に向上できるようにすると共に、信頼性も増し、組立てに掛かるコストの低減や歩留まりの向上に寄与する事となった。

【0079】

また更に、使用量の多いプロセスカートリッジの場合、近年、自動組立てが推し進められている。実施例1のようなウエブワッシャ付き段付きビス1はネジ締結装置、パーツフィーダに直接投入しても、ウエブワッシャ7が段付きビス2から離脱する事が無く、安定して自動組立て装置に使用する事が出来るようになった。従って、更に、自動組立てにおいても設備費の低減、管理の簡略化、検査工程の省略などが達成でき、掛かるコストも少なくて済むようになった。劃してプロセスカートリッジPCの組立て際して優れた固定手段の提供ができることと成った。

【0080】

上記のDブレード台28cのカートリッジ容器50に対する固定ばかりでなく、その他Cブレード台(クリニングブレード台)など、プロセスカートリッジの筐体に対するブレード板の取り付けに、本発明のウエブワッシャ付き段付きビス1を用いて好適である。具体的には、樹脂で形成されているカートリッジの枠体にクリーニングブレードが取り付けられた金属製のクリーニング支持板金をウエブワッシャ付き段付きビス1を用いるものであってもいい。

【0081】

以上説明してきたように、薄くて変形しやすく、しかも段付きビスに確実に固定する事が不可能であった従来のウエブワッシャと段付きビスに対して、本発明のウエブワッシャ付き段付きビス1により次の効果が得られた。即ち、ウエブワッシャ7が段付きビス2から脱落して外れないこと、且つウエブワッシャ7の装着状態では、ストレスを残すことなく無理なく装着させ、従来にない優れたウエブワッシャ付き段付きビスを低コストで提供できる事と成った。

【0082】

本発明のウエブワッシャ付き段付きビスは、コンピュータ等の情報出力装置、複写機、ファクシミリ等の画像形成装置などの装置における用紙搬送部分の用紙ガイド部材や給紙ロ−ラ駆動や搬送ロ−ラ駆動や両面搬送駆動締結部分に応用可能である。また、現像駆動・ドラム・中間転写体の高精度を要求される構造部品、ユニット等を始めとする機構の位置決め、ガタ取り、熱線膨張箇所の組み付け部品の締結部分にも応用可能である。

【0083】

本発明の目的とするところは、段付きビス2とウエブワッシャ7が一体的に成っていて、且つ、脱落せず、ワッシャの変形による圧力変動の無い信頼性があることにある。また、且つ作業性が良く、自動組立て装置にも適用可能で低コストなウエブワッシャ付き段ビスを提供することにある。特に、色ズレに敏感なカラー画像の画像形成装置を、簡単で取り扱い易く、小型化・省エネ且つ、安価で信頼性の高い構成で実現することにある。

【図面の簡単な説明】

【0084】

【図1】(a)は実施例1におけるウエブワッシャ付き段付きビスの側面図、(b)は同ビスの平面図、(c)は同ビスの底面図、(d)は同ビスの縦断側面図、(e)は同ビスの斜視図

【図2】(a)はウエブワッシャが付いていない状態の段付きビスの側面図、(b)は自由状態のウエブワッシャの側面図、(c)は同ウエブワッシャの平面図、(d)は同ウエブワッシャの斜視図である。また、(e)は加圧された平面状態(加圧フラット状態)におけるウエブワッシャの平面図

【図3A】段付きビスの環状溝に対するウエブワッシャの装着の要領の説明図(その1)

【図3B】段付きビスの環状溝に対するウエブワッシャの装着の要領の説明図(その2)

【図3C】段付きビスの環状溝に対するウエブワッシャの装着の要領の説明図(その3)

【図3D】加圧治具の要部の斜視図

【図4】画像形成装置例に概略構成図

【図5】プロセスカートリッジの内部構造を示した斜視図

【図6】プロセスカートリッジの内部構造を示した正面図

【図7】図6のA−A線に沿う部分の拡大断面図

【図8】要部の途中部分省略の分解斜視図

【図9】ウエブワッシャ付き段付きビスによりカートリッジ容器に対して固定された状態のDブレード台の他端部側の拡大断面図

【符号の説明】

【0085】

1・・ウエブワッシャ付き段付きビス、2・・段付きビス、3・・ネジ頭部、4・・ネジ部、5・・段部、6・・環状溝、7・・ウエブワッシャ

【特許請求の範囲】

【請求項1】

ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心線と直行する方向における最大幅が前記ネジ部の前記方向における最大幅よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、前記方向における最大幅が前記第一段部の前記方向における最大幅と前記ネジ頭部の前記方向における最大幅よりも小さい第二段部と、前記第二段部に装着されたウエブワッシャと、を有するワッシャ付き段付きビスにおいて、

前記第二段部の最大幅は前記ウエブワッシャの自由状態における内径より小さく、前記第一段部の最大幅は前記ウエブワッシャの自由状態における内径よりも大きく、ウエブワッシャを加圧して平面状態としたときの内径よりも小さいことを特徴とするワッシャ付き段付きビス。

【請求項2】

前記ウエブワッシャの自由状態における外径は前記ネジ頭部の最大幅と等しく、前記ネジ頭部のウエブワッシャと接触する裏面は平面に形成されていることを特徴とする請求項1に記載のワッシャ付き段付きビス。

【請求項3】

プロセスカートリッジを着脱可能で、記録媒体に画像を形成する画像形成装置において、前記プロセスカートリッジの筐体に対するブレード板の取り付けに請求項1又は2に記載のワッシャ付き段付きビスが用いられていることを特徴とする画像形成装置。

【請求項4】

記録媒体に画像を形成する画像形成装置において、線膨張係数が異なる部材の相互間の固定手段として請求項1又は2に記載のワッシャ付き段付きビスが用いられていることを特徴とする画像形成装置。

【請求項5】

ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心線と直行する方向における最大幅は前記ネジ部の前記方向における最大幅よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、前記方向における最大幅が第一段部の前記方向における最大幅とネジ頭部の前記方向における最大幅よりも小さい第二段部と、を有する段付きネジに、ウエブワッシャを取り付けるワッシャ付き段付きビスの製造方法において、

前記第二段部の前記最大幅と同じ或いはそれ以上であり、前記第一段部の前記最大幅よりも小さい前記ウエブワッシャの自由状態における内径が、前記第一段部の前記最大幅よりも大きくなるようにウエブワッシャの平面を加圧する第一工程と、加圧されているウエブワッシャの穴に段付きネジを前記第二段部まで挿入する第二工程と、ウエブワッシャが前記第二段部にあるときにウエブワッシャへの加圧を解除する第三工程と、を有することを特徴とするワッシャ付き段付きビスの製造方法。

【請求項6】

加圧が解除されたウエブワッシャの内径は、前記第二段部の前記最大幅と同じ或いはそれ以上であり、前記第一段部の前記最大幅よりも小さいことを特徴とする請求項5に記載のワッシャ付き段付きビスの製造方法。

【請求項1】

ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心線と直行する方向における最大幅が前記ネジ部の前記方向における最大幅よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、前記方向における最大幅が前記第一段部の前記方向における最大幅と前記ネジ頭部の前記方向における最大幅よりも小さい第二段部と、前記第二段部に装着されたウエブワッシャと、を有するワッシャ付き段付きビスにおいて、

前記第二段部の最大幅は前記ウエブワッシャの自由状態における内径より小さく、前記第一段部の最大幅は前記ウエブワッシャの自由状態における内径よりも大きく、ウエブワッシャを加圧して平面状態としたときの内径よりも小さいことを特徴とするワッシャ付き段付きビス。

【請求項2】

前記ウエブワッシャの自由状態における外径は前記ネジ頭部の最大幅と等しく、前記ネジ頭部のウエブワッシャと接触する裏面は平面に形成されていることを特徴とする請求項1に記載のワッシャ付き段付きビス。

【請求項3】

プロセスカートリッジを着脱可能で、記録媒体に画像を形成する画像形成装置において、前記プロセスカートリッジの筐体に対するブレード板の取り付けに請求項1又は2に記載のワッシャ付き段付きビスが用いられていることを特徴とする画像形成装置。

【請求項4】

記録媒体に画像を形成する画像形成装置において、線膨張係数が異なる部材の相互間の固定手段として請求項1又は2に記載のワッシャ付き段付きビスが用いられていることを特徴とする画像形成装置。

【請求項5】

ネジ頭部と、ネジ部と、前記ネジ部よりもネジ頭部側に設けられ、ネジ部の中心線と直行する方向における最大幅は前記ネジ部の前記方向における最大幅よりも大きい第一段部と、前記第一段部よりもネジ頭部側に設けられ、前記方向における最大幅が第一段部の前記方向における最大幅とネジ頭部の前記方向における最大幅よりも小さい第二段部と、を有する段付きネジに、ウエブワッシャを取り付けるワッシャ付き段付きビスの製造方法において、

前記第二段部の前記最大幅と同じ或いはそれ以上であり、前記第一段部の前記最大幅よりも小さい前記ウエブワッシャの自由状態における内径が、前記第一段部の前記最大幅よりも大きくなるようにウエブワッシャの平面を加圧する第一工程と、加圧されているウエブワッシャの穴に段付きネジを前記第二段部まで挿入する第二工程と、ウエブワッシャが前記第二段部にあるときにウエブワッシャへの加圧を解除する第三工程と、を有することを特徴とするワッシャ付き段付きビスの製造方法。

【請求項6】

加圧が解除されたウエブワッシャの内径は、前記第二段部の前記最大幅と同じ或いはそれ以上であり、前記第一段部の前記最大幅よりも小さいことを特徴とする請求項5に記載のワッシャ付き段付きビスの製造方法。

【図3A】

【図3B】

【図3C】

【図3D】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図3B】

【図3C】

【図3D】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−204096(P2009−204096A)

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願番号】特願2008−47787(P2008−47787)

【出願日】平成20年2月28日(2008.2.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願日】平成20年2月28日(2008.2.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]