ワークの仕上げ加工方法

【課題】取り代のばらつきを抑えて、高精度で安定した仕上げ加工を低コストに実施する。

【解決手段】ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工方法において、仕上げ加工後のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、該区分した微小寸法幅領域ごとに仕上げ加工による外形の狙い寸法候補を設定する狙い寸法候補設定工程と、仕上げ加工前に、ワークの外形寸法を測定する外形寸法測定工程と、外形寸法測定工程で取得した外形寸法の測定値に基づいて、区分した微小寸法幅領域ごとに設定された複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とを含むワークの仕上げ加工方法。

【解決手段】ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工方法において、仕上げ加工後のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、該区分した微小寸法幅領域ごとに仕上げ加工による外形の狙い寸法候補を設定する狙い寸法候補設定工程と、仕上げ加工前に、ワークの外形寸法を測定する外形寸法測定工程と、外形寸法測定工程で取得した外形寸法の測定値に基づいて、区分した微小寸法幅領域ごとに設定された複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とを含むワークの仕上げ加工方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークの仕上げ加工方法に関し、特に、ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工技術に関する。

【背景技術】

【0002】

近年、自動車に要求される性能として、高い走行能力はもちろんのこと、乗車時の快適性や燃費面なども重要な要素として挙げられるようになってきている。そのため、動力伝達機関の一構成要素である歯車についても、優れた動力伝達効率と共に、耐久性、静粛性など、乗り心地や燃費向上につながる品質の向上のために、歯面精度の向上が求められている。

【0003】

このような高精度の歯車を加工するための工程としては、素材(鋼材)の旋削による外形粗加工、ホブ加工やシェービング加工などの歯切り加工、焼入れ等の熱処理加工を順に行い、最後に仕上げ加工としてのギヤホーニング加工を行うのが一般的である。

【0004】

ここで、ギヤホーニング加工は、対応する歯面形状を有するギヤホーニング砥石を用いて歯面に対して微細な研削加工を行うことで、歯面精度や歯面粗さの向上を図ると共に、OBD(オーバーボール径。オーバーピン径とも呼ばれる。)に代表される所定の外形寸法のばらつきを改善することを主たる目的として行われるものである。例えばホブ加工の後にシェービング加工を施せば、ホブ加工により粗成形されたワークの歯面を滑らかにしてその形状精度を高めることができるが、その後に、強度や硬度向上を目的として上記熱処理加工を行うことでワークに熱歪みが不可避的に発生し、この歪みにより歯面形状が崩れてしまうことがある。そのため、この熱歪みをギヤホーニング加工で修正(改善)する必要が生じる。

【0005】

このように、仕上げ加工となるギヤホーニング加工では、ワーク(歯車)の所定の外形寸法(例えばOBD)が所定の公差内に入るように所定の研削加工が行われている。同種の仕上げ加工技術として、例えば下記特許文献1には、ギヤ部を有する軸状ワークの外径を測定して、当該測定値が製品公差内に入るまで研磨等の仕上げ加工を繰り返し軸状ワークに対して施すことで、所定部位の外径寸法が公差範囲内に収まった製品を製造する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−322950号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、ギヤホーニング加工は、ワークの完成時歯面に対応する形状の砥石を用いて行うものであるから、当該砥石の耐久性が重要となる。すなわち、摩耗が激しいと加工精度の維持が困難となり、交換の頻度も多くなるために加工コストの高騰を招く。

【0008】

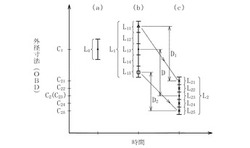

ここで、実際のギヤホーニング加工は、NC(数値制御)によりワークの公差範囲内の所定の1点(例えば公差の中央値)を狙って行っており、このことが上記の問題を招来している。図面を参照して説明すると、図4に示すように、(b)熱処理加工後のワークの外形寸法(ここでは、OBD)には、熱歪みの影響を考慮して、(a)シェービング加工後の公差L0よりも大きな公差L1(>L0)を設けている。そのため、熱処理加工を施したワークに対して、予め設定した外形寸法(ここでは、(c)ギヤホーニング加工後の公差L2の中央値C2)を狙ってNCによるギヤホーニング加工を施す場合、直前のワークの外形寸法の大きさによっては、上記加工による取り代(削り代)が大きくなり過ぎたり、あるいは小さくなり過ぎたりして、取り代のばらつきが大きくなる傾向にある。より具体的に説明すると、例えば図4中(b)の三角で示す外形寸法のワークを(c)の黒丸で示す中央値C2を狙って加工した場合の取り代D1’は、(b)の公差L1の中央値C1を示す外形寸法のワークを(c)の黒丸で示す中央値C2を狙って加工した場合の取り代(取り代の基準値)Dよりも大きくなる。これに対して、(b)の四角で示す外形寸法のワークを(c)の黒丸で示す中央値C2を狙って加工した場合の取り代D2’は、(b)の中央値C1を示す外形寸法のワークを(c)の中央値C2を狙って加工した場合の取り代(取り代の基準値)Dよりも小さくなる。このように、取り代のばらつきが大きいと加工精度が安定しない。また、取り代が大きいと、その分砥石の摩耗を助長して、砥石の寿命が低下する問題も生じる。

【0009】

また、図5に示すように、(b)熱処理加工後の外形寸法が公差L1の中央値C1より小さいワークに対してギヤホーニング加工を施した結果、加工装置の能力(加工誤差)に起因して、(c)仕上り加工後の外形寸法が狙い寸法(ここでは公差L2の中央値C2)よりも大きくなることがある。図5でいえば、同図中(b)の三角で示す寸法のワークにギヤホーニング加工を施した結果、同図中(c)の四角で示す寸法となった場合が該当する。このような場合、実際の取り代D3’が上記理想的な取り代(取り代の基準値D)に比べて相当に小さくなるため、所定の公差L2内に収まるように加工されたとしても、削り足りない部分が残ることがあり、また、その削り残しが黒皮(酸化皮膜)としてワーク表面に残存する事態を招き得る。

【0010】

以上のことから、上記特許文献1のように、いくら狙い寸法に近づけるように仕上げ加工を繰り返し行ったとしても、仕上げ加工直前(熱処理加工後)の外形寸法のばらつきに起因して上記の問題が発生する。例えば、(b)熱処理加工後のワークの外形寸法の公差L1を小さく設定すれば、上記取り代のばらつきも小さくすることができるが、既述のように熱処理加工を施す以上、ある程度の熱歪みの発生は避けられない。そのため、(c)ギヤホーニング加工直前のワークの外形寸法の公差L1を小さくするために、(b)熱処理加工のさらに前の加工、ここでは(a)シェービング加工時の公差L0をさらに狭める必要が生じる。これでは、加工効率が良くない上に、その加工精度にも限界がある。よって、現状では適切な加工方法とはいえない。

【0011】

また、図5に示すような事態を回避するために、例えばギヤホーニング加工による取り代Dを増大させる(同図で言えば、(b)の中央値C1を公差L1ごと上方にシフトする)ことも考えられるが、これだと、同図に示す研削不足の場合を除いて、無駄に多くの取り代を生じることになる。よって、材料効率、加工効率の面で好ましくない。

【0012】

以上の問題は何も歯車の成形加工に限ったことではなく、加工精度の向上とコストの低減化を同時に要求される部品のNCによる加工全般に当てはまる問題である。

【0013】

以上の事情に鑑み、取り代のばらつきを抑えて、高精度で安定した仕上げ加工を低コストに実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0014】

前記課題の解決は、本発明に係るワークの仕上げ加工方法により達成される。すなわち、この加工方法は、ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工方法において、仕上げ加工後のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、区分した微小寸法幅領域ごとに仕上げ加工による外形の狙い寸法候補を設定する狙い寸法候補設定工程と、仕上げ加工前に、ワークの外形寸法を測定する外形寸法測定工程と、外形寸法測定工程で取得した外形寸法の測定値に基づいて、区分した微小寸法幅領域ごとに設定された複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とを含む点をもって特徴付けられる。

【0015】

従来、この種の仕上げ加工装置に対して、ワークに要求される寸法公差を達成するべく精度向上のための改良が続けられた結果、近年では、この種の加工装置、特にNCによる加工装置の加工精度が格段に向上してきている。これにより、加工対象となるワークの加工後寸法を、当該ワークに要求される寸法公差の範囲内に収めるだけに留まらず、上記要求される寸法公差に比べて格段に優れた加工精度を発揮することのできるNC加工装置が出現するに至っている。本発明は、このような加工装置の実情に着目してなされたものであり、要求公差の範囲内に収める加工能力を有しているNC加工装置に対して、要求される公差よりも狭い寸法幅領域に対して個別に狙い寸法候補を設けて、これら複数の候補から、仕上げ加工直前のワークの外形寸法に応じて最適な狙い寸法を選択するようにしたことを特徴とするものである。

【0016】

すなわち、本発明では、NCによる仕上げ加工に際し、従来のように、加工後の公差範囲内における1点の中央値のみを狙い続けるのではなく、仕上げ加工後におけるワークの外形寸法の公差をさらに複数の微小寸法幅領域に区分して、この区分した複数の領域ごとに狙い寸法候補を設定すると共に、これら区分した領域の狙い寸法候補の中から仕上げ加工前のワークの外形測定寸法に応じた最適な狙い寸法を選択するようにした。この加工方法によれば、仕上げ加工前のワークの実外形寸法のばらつきに応じた、適切な微小寸法幅領域を選択することで(例えば加工前公差の中央値よりも大きい外形寸法を有するワークであれば、加工後公差の中央値よりも大きい微小寸法幅領域の狙い寸法を選択することで)、ワークの外形を選択した狙い寸法の属する微小領域内に仕上げることができる。これにより、仕上げ加工前のワークの外形寸法の大きさに関係なく、上記加工による取り代の大きさが安定し、加工の前後で理想的な外形寸法となる場合の取り代との差を小さくすることができる。従って、例えば研削工具(砥石)を用いた仕上げ加工の場合、長期間の使用後においても高い加工精度を維持することができる。また、取り代が安定しているので、削り残しを生じる事態を回避して安定した仕上げ加工を行うことができる。また、取り代が安定すれば、砥石の摩耗も減少するので、摩耗による切れ味の低減(ひいては加工精度の低下)を防げることはもちろんのこと、工具(砥石)の寿命が向上すると共に、交換の頻度を減らして、加工コストを低減化することもできる。

【0017】

また、本発明に係る仕上げ加工方法では、NC加工により公差内の所定の1点の寸法を狙うのではなく、取り代を極力一定にするべく公差範囲の中で複数の狙い寸法候補を設けるようにしたので、直前の工程で寸法公差を厳しく管理しなくて済む。場合によっては、従来に比べて管理すべき寸法公差を緩めることもできる。そのため、仕上げ加工直前の工程で要求される寸法公差を満たしていないと判定されるワークの割合を減らして、ワークの加工工程(製造工程)全体を通して見た場合の歩留まりを向上させることができる。

【0018】

この場合、ワーク外形寸法の測定値に基づく最適な狙い寸法の設定の仕方として、種々の方法が考えられるが、その一例として、仕上げ加工前のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、区分した仕上げ加工前の微小寸法幅領域を仕上げ加工後の微小寸法幅領域に個別に関連付けておくと共に、狙い寸法選択工程にて、外形寸法の測定値が含まれる仕上げ加工前の微小寸法幅領域に関連付けされた仕上げ加工後の微小寸法幅領域を選択し、選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択する方法を挙げることができる(後述する図2を参照)。

【0019】

この方法によれば、仕上げ加工の前後で、比較的大きな微小寸法幅領域どうしが関連付けられ、比較的小さな微小寸法幅領域どうしが関連付けられる。詳述すると、仕上げ加工前の寸法公差を区分して得られた複数の微小寸法幅領域と、仕上げ加工後の寸法公差を区分して得られた複数の微小寸法幅領域のうち、最も大きい領域どうしから個別に関連付けられていく。そのため、外形寸法の測定値が含まれる仕上げ加工前の微小寸法幅領域に関連付けされた仕上げ加工後の微小寸法幅領域を選択し、選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択して仕上げ加工を施すことで、仕上げ加工の前後で要求される寸法公差の大小に関らず、仕上げ加工時の取り代をなるべく均一化することができる。

【0020】

また、他の例として、狙い寸法決定工程にて、外形寸法の測定値から所定の取り代に相当する値を差し引いた寸法値が含まれる微小寸法幅領域を選択し、選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として決定する方法を挙げることもできる(後述する図3を参照)。

【0021】

この方法によれば、所定の取り代を基準としてワークに応じた狙い寸法が決定される。そのため、仕上げ加工前に要求される寸法公差と、仕上げ加工後に要求される寸法公差とがそれほど大きく違わない場合には、仕上げ加工後のワークの外形寸法を確実に所要の公差範囲内に収めつつも、その取り代をほぼ一定にして、より摩耗の少ない安定した仕上げ加工を実施することが可能となる。

【発明の効果】

【0022】

以上のように、本発明に係るワークの仕上げ加工方法によれば、取り代のばらつきを抑えて、高精度かつ安定した仕上げ加工を低コストに実施することが可能になる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態に係るワークの仕上げ加工を含む一連の製造工程をフロー化して示した図である。

【図2】第1実施形態に係るワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【図3】本発明の第2実施形態に係るワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【図4】従来のワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【図5】従来のワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【発明を実施するための形態】

【0024】

以下、本発明に係るワークの仕上げ加工方法の第1実施形態を図面に基づき説明する。なお、この実施形態では、歯車をギヤホーニング加工で仕上げる場合を例にとって説明する。

【0025】

図1は、本実施形態に係るワークの仕上げ加工に至る一連の加工工程をフロー化して示している。このフローチャートに示すように、この実施形態でワークとなる歯車の製造方法は、素材となる鋼材を旋削してワークの基本形状を成形する旋削加工工程と、旋削後のワークに歯面を粗成形するホブ加工工程と、ホブ加工で得た歯面を研削することで歯面精度の向上を図るシェービング加工工程と、一連の生加工(焼入れ前加工)が完了したワークに対して焼入れ処理を行う焼入れ加工工程と、焼入れにより硬化・高強度化したワークの外形寸法、ここではOBDを測定するOBD測定工程と、ギヤホーニング砥石を用いたNC加工により、ワークのOBDを所定の寸法公差内に仕上げる仕上げ加工工程としてのギヤホーニング加工工程とを順に備える。

【0026】

また、この製造方法は、上記工程に加えて、ギヤホーニング加工後のワークに要求されるOBDの公差を複数の微小寸法幅領域に区分し、これら区分した微小寸法幅領域ごとにギヤホーニング加工によるOBDの狙い寸法候補を設定する狙い寸法候補設定工程と、OBD測定工程で取得したOBDの測定値に基づいて、微小寸法幅領域ごとに設定された複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とをさらに備える。この狙い寸法選択工程は、上記の実施内容に鑑み、狙い寸法候補設定工程とOBD測定工程の後であって、ギヤホーニング加工の前に実行されるようになっている(図1を参照)。

【0027】

また、この場合の加工ラインのレイアウト例として、例えば図示は省略するが、ワークの加工ライン上に、切削加工装置、ホブ加工装置、シェービング加工装置、焼入れ装置(焼入れ炉、冷却炉)、OBD測定装置、およびギヤホーニング加工装置が上流側から順に配置されている。また、狙い寸法候補設定工程を実行するための狙い寸法候補設定手段と、狙い寸法選択工程を実行するための狙い寸法決定手段は何れもプログラムとして、ギヤホーニング加工装置またはOBD測定装置内、もしくはこれらの装置とは別個独立のコンピュータ内にインストールされている。

【0028】

ここで、狙い寸法候補設定工程では、図2の(c)に示すように、仕上げ加工(ギヤホーニング加工)完了時のワークに要求されるOBDの公差L2が設けられている場合に、この公差L2を所定の数(ここでは5つ)の微小寸法幅領域L21〜L25に均等に区分すると共に、これら区分した微小寸法幅領域L21〜L25ごとに、NCによるギヤホーニング加工時のOBDの狙い寸法候補C21〜C25を設定するようになっている。この実施形態では、各狙い寸法候補(第1の狙い寸法候補C21から第5の狙い寸法候補C25)は、対応する微小寸法幅領域L21〜L25の中央値を取るようにしており、この結果、5つの微小寸法幅領域L21〜L25のうち中間に位置する第3の微小寸法幅領域L23の中央値C23が、公差L2の中央値C2に一致するようになっている。

【0029】

また、狙い寸法選択工程では、OBD測定工程で取得したワークごとのOBDの測定値に基づいて、狙い寸法候補設定工程で設定した複数の狙い寸法候補の中の1つを、最適な狙い寸法として選択するようになっている。ここで、最適な狙い寸法とは、本願の趣旨(課題)を鑑みる限り、ギヤホーニング加工における取り代(研削代)の均等化であり、そのため、この実施形態では、図1に示すように、狙い寸法候補設定工程と、狙い寸法選択工程との間に、区分した領域同士の関連付け工程を設けている。この工程について説明すると、まず、ギヤホーニング加工前のワークに要求されるOBDの寸法公差L1を複数の微小寸法幅領域L11〜L15に均等に区分する。そして、これら区分したギヤホーニング加工前の微小寸法幅領域L11〜L15をギヤホーニング加工後の微小寸法幅領域L21〜L25に個別に関連付けるようにする。この図でいえば、公差L1に属する微小寸法幅領域L11〜L15のうち最もOBDの大きい第1の微小寸法幅領域L11が、公差L2に属する微小寸法幅領域L21〜L25のうち最もOBDの大きい第1の微小寸法幅領域L21に関連付けされる。同様にして、各公差L1,L2内での大きさ順に、第2の微小寸法幅領域L12,L22同士、第3の微小寸法幅領域L13,L23同士、第4の微小寸法幅領域L14,L24同士、そして、第5の微小寸法幅領域L15,L25同士が関連付けされる。

【0030】

そして、上述のように個別の関連付けが完了した後、狙い寸法選択工程において、OBD測定工程で取得したOBDが含まれる公差L1の微小寸法幅領域L11〜L15の何れか1つに予め関連付けされた公差L2の微小寸法幅領域を選択し、選択した公差L2の微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択するようになっている。例えば図2の(b)に示すように、焼入れ加工完了時のワークのOBDが、図2の(b)中の三角で示す値を示す場合、この三角で示すOBDが含まれる第1の微小寸法幅領域L11に関連付けされた公差L2の第1の微小寸法幅領域L21を選択する。そして、予め狙い寸法候補設定工程で設定された第1の微小寸法幅領域L21の狙い寸法候補C21を最適な狙い寸法として選択するようになっている(図2の(c)を参照)。

【0031】

以下、OBD測定工程からギヤホーニング加工工程に至るまでの一連の作業工程、特に狙い寸法候補設定工程と、狙い寸法選択工程を中心にその詳細を説明する。

【0032】

まず、図1に示すように、ワークに旋削加工、ホブ加工、そしてシェービング加工を順に施し、これにより、所定の精度に歯面を仕上げたワーク(歯車)を形成する。この一連の切削加工は、図2の(a)に示すように、シェービング加工完了時におけるワークのOBDが所定の公差L0の範囲内に収まるように実施される。

【0033】

続いて、ワークに焼入れ加工を施し、これにより歯面の硬度および強度を向上させる。この焼入れ加工は、図2の(b)に示すように、焼入れ加工完了時におけるワークのOBDが所定の公差L1の範囲内に収まるように実施される。この公差L1は、焼入れにより発生する熱歪みにより焼入れ加工前のワークの公差L0に比べて広がっている。なお、焼入れ加工の条件(温度など)は、目的とするワークの硬度や強度、およびワークの材質によって決定されるのが通常であるから、この公差L1の大きさの調整は、実質的には、その前段階のシェービング加工完了時の公差L0を調整することで行われる。

【0034】

このようにして、焼入れ加工が完了したワークのOBDを測定する。ここでは、上述したように、焼入れ加工装置のライン下流側に配置したOBD測定装置で自動的にワークのOBDを測定する。そして、測定により取得したOBDの測定値データが狙い寸法選択工程の実行プログラムに送られ、このプログラムに上記測定値データが入力されることで、この測定値データが含まれる公差L1の微小寸法幅領域に関連付けされた公差L2の微小寸法幅領域が選択される。例えば、OBDの測定値データが、図2中の三角で示す大きさであった場合、この大きさのOBDを含む公差L1の第1の微小寸法幅領域L11に関連付けされた公差L2の第1の微小寸法幅領域L21が選択される。そして、この微小寸法幅領域L21の中央値となる狙い寸法候補C21を、この場合のギヤホーニング加工におけるOBDの狙い寸法として選択する。

【0035】

この場合、図2の(b)中三角で示す大きさのOBDを有するワークに対して、第1の微小寸法幅領域L21中の狙い寸法候補C21を狙ってNCによりギヤホーニング加工が施される。ここで、ギヤホーニング加工装置の加工能力が各微小寸法幅領域L21〜L25の寸法幅以内であれば、上述のように、第1の微小寸法幅領域L21の中央値(狙い寸法候補C21)を狙ってNC加工を施した場合、当該加工完了時のワークのOBDは、第1の微小寸法幅領域L21内に確実に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この制御態様でギヤホーニング加工を施したワークであれば、その際の取り代D1は、公差L1の中央値C1を示すワークに対して、公差L2の中央値L2を狙ってギヤホーニング加工を施した場合の取り代、すなわち取り代の基準値Dより僅かに大きいだけで、両者D,D1の差は小さい。

【0036】

また、図2の(b)中四角で示すように、測定したOBDが、第5の微小寸法幅領域L15に含まれる場合(焼入れ後の公差L1内で比較的小さい場合)、この微小寸法幅領域L15に関連付けされた公差L2の第5の微小寸法幅領域L25が選択される。そして、この微小寸法幅領域L25の中央値となる狙い寸法候補C25を、この場合のギヤホーニング加工におけるOBDの狙い寸法として、NCによるギヤホーニング加工が施される。これにより、ギヤホーニング加工完了時のワークのOBDは、第5の微小寸法幅領域L25内に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この場合の取り代D2は、取り代の基準値Dより僅かに小さいだけで、両者D,D2の差は小さい。

【0037】

上述のように、本発明に係る仕上げ加工方法によれば、ギヤホーニング加工前のOBDの大きさがある程度(公差L1の範囲内で)ばらついた場合であっても、ギヤホーニング加工時の取り代が安定する。これにより、削り残しを生じる事態を回避して安定した仕上げ加工を行うことができる。また、取り代が安定していれば、砥石の摩耗も減少するので、摩耗による切れ味の低減(ひいては加工精度の低下)を防いで、高い加工精度を維持することができる。また、砥石の寿命も向上するので、交換の頻度を減らして加工コストを抑制できる。

【0038】

また、本発明に係るギヤホーニング加工では、NC加工により公差L2内の所定の1点(ここでは中央値C2)のみを狙うのではなく、取り代を極力一定にするべく公差L2の範囲内で複数の狙い寸法候補C21〜C25を設けるようにしたので、焼入れ加工工程、さらにはシェービング加工工程で寸法公差L0,L1を厳しく管理しなくて済む。むしろ、ワークの種類によっては、直前の工程(焼入れ加工工程)で要求される寸法公差L1を緩めることができる。そのため、焼入れ加工の完了時に要求公差L1を満たしていないと判定されるワークの割合を減らして、ワークの歩留まりを向上させることができる。

【0039】

また、この実施形態では、ギヤホーニング加工前後の公差L1,L2の微小寸法幅領域L11〜L15,L21〜L25同士をその大きさに応じて関連付けしておき、測定した実際のOBDの大きさに応じて自動的に加工後の微小寸法幅領域(の狙い寸法候補)を選択するようにした。これにより、例えば図2に示すように、焼入れ後のワークのOBDが公差L1の範囲内でばらつき、かつギヤホーニング加工の前後で要求される寸法公差L1,L2の大きさが異なる場合であっても、加工時の取り代をなるべく均一化することができる。

【0040】

以上、本発明に係るワークの仕上げ加工方法の一実施形態(第1実施形態)を説明したが、この加工方法は、上記例示の形態に限定されることなく、本発明の範囲内において任意の形態を採ることが可能である。以下、その例を示す。

【0041】

図3は、本発明の他の実施形態(第2実施形態)に係るギヤホーニング加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を模式的に示した図である。同図に示すように、この実施形態では、焼入れ加工完了時のワークのOBD公差L1を区分することなく(区分した領域L11,L21…同士の関連付け工程を設けることなく)、OBD測定値から基準となる取り代Dを差し引いた値に基づいて、ギヤホーニング完了時のOBDの狙い寸法を選択、設定している点で、第1実施形態と相違する。

【0042】

詳述すると、この実施形態に係る加工方法では、狙い寸法選択工程において、測定して得られた焼入れ完了時のワークごとのOBDの測定値から上記取り代の基準値Dを差し引いた値を算出する。従って、後は、この値が含まれる公差L2の微小寸法幅領域L21〜L25の中央値(狙い寸法候補C21〜C25)を最適な狙い寸法として選択することで、基準値Dに近い取り代となるように、ギヤホーニング加工を施すことができる。具体的には、例えば図3の(b)中三角で示すように、測定したOBDが、公差L1の中央値C1に比べて大きい場合、上記三角で示すOBDの測定値から取り代の基準値Dを差し引くと共に、当該差し引いた値が含まれる微小寸法幅領域、この図示例では第1の微小寸法幅領域L21を選択する。そして、この微小寸法幅領域L21の中央値となる狙い寸法候補C21を、このワークのギヤホーニング加工における狙い寸法をとして、NCによるギヤホーニング加工を実施する。これにより、上記加工完了時におけるワークのOBDは、第1の微小寸法幅領域L21内に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この場合の取り代D1は、取り代の基準値Dより僅かに小さいだけで、両者D,D1の差は小さい(図3を参照)。

【0043】

また、例えば図3の(b)中四角で示すように、測定したOBDが、公差L1の中央値

C1と比べて小さい場合、上記四角で示すOBDの測定値から取り代の基準値Dを差し引くと共に、当該差し引いた値が含まれる第5の微小寸法幅領域L25を選択する。そして、この微小寸法幅領域L25の中央値となる狙い寸法候補C25を、このワークのギヤホーニング加工における狙い寸法として、NCによるギヤホーニング加工を実施する。これにより、上記加工完了時におけるワークのOBDは、第5の微小寸法幅領域L25内に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この場合の取り代D2は、取り代の基準値Dより僅かに小さいだけで、両者D,D2の差は小さい(図3を参照)。

【0044】

このように、OBD測定値から基準となる取り代を差し引いた値に基づいて、ギヤホーニング完了時のOBDの狙い寸法を選択、設定する方法によっても、ギアホーニング加工による取り代はほぼ一定となる。よって、高精度で安定した仕上げ加工を低コストに実施することが可能になる。なお、この実施形態に係る加工方法は、ギヤホーニング加工の前後でワークのOBD公差L1,L2の寸法幅がほとんど変わらない場合に有効である。

【0045】

もちろん、狙い寸法の選択方法(設定方法)は、上記に限定されるものではない。ギヤホーニング加工後のワークに要求されるOBDの公差L2を複数の微小寸法幅領域L21,L22…に区分し、区分した微小寸法幅領域L21,L22…ごとに狙い寸法候補C21,C22…を設定する狙い寸法候補設定工程と、OBDの測定値に基づいて、複数の狙い寸法候補C21,C22…の中から最適な狙い寸法を選択する狙い寸法選択工程とを含む限りにおいて、種々の選択方法(設定方法)を採ることができる。また、その際の管理寸法についても、必ずしもOBDである必要はなく、例えば歯厚寸法やピッチ円直径(PCD)などの各種外形寸法を管理対象としてもよい。もちろん、外形寸法(外部から視認できる部分の寸法)であればよいので、外歯車だけでなく内歯車などの歯車を仕上げ加工の対象とすることも可能である。

【0046】

また、以上の説明では、歯車のギヤホーニング加工を例にとって説明したが、もちろんこれ以外の仕上げ加工にも本発明を適用することが可能である。焼入れ等の熱処理を施したワークに対して、仕上げ研削やハードホブ加工、ハードシェービング加工、ハードブローチなどのNCによる各種仕上げ加工に対しても本発明を適用することができる。もちろん、仕上げ加工前の工程は熱処理加工に限定されない。

【0047】

また、仕上げ加工の対象となるワークについても歯車には限定されず、例えば寸法精度と形状精度の双方を要求されるようなワークのNCによる仕上げ加工にも本発明を適用することができる。

【0048】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【符号の説明】

【0049】

L0 OBD公差(シェービング加工完了時)

L1 OBD公差(焼入れ加工完了時)

L2 OBD公差(ギヤホーニング加工完了時)

L11,L12,L13,L14,L15 公差L1の微小寸法幅領域

L21,L22,L23,L24,L25 公差L2の微小寸法幅領域

C1 公差L1の中央値

C2 公差L2の中央値

C21,C22,C23,C24,C25 狙い寸法候補

D 取り代の基準値

D1,D2,D1’,D2’,D3’ ギヤホーニング時の取り代

【技術分野】

【0001】

本発明は、ワークの仕上げ加工方法に関し、特に、ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工技術に関する。

【背景技術】

【0002】

近年、自動車に要求される性能として、高い走行能力はもちろんのこと、乗車時の快適性や燃費面なども重要な要素として挙げられるようになってきている。そのため、動力伝達機関の一構成要素である歯車についても、優れた動力伝達効率と共に、耐久性、静粛性など、乗り心地や燃費向上につながる品質の向上のために、歯面精度の向上が求められている。

【0003】

このような高精度の歯車を加工するための工程としては、素材(鋼材)の旋削による外形粗加工、ホブ加工やシェービング加工などの歯切り加工、焼入れ等の熱処理加工を順に行い、最後に仕上げ加工としてのギヤホーニング加工を行うのが一般的である。

【0004】

ここで、ギヤホーニング加工は、対応する歯面形状を有するギヤホーニング砥石を用いて歯面に対して微細な研削加工を行うことで、歯面精度や歯面粗さの向上を図ると共に、OBD(オーバーボール径。オーバーピン径とも呼ばれる。)に代表される所定の外形寸法のばらつきを改善することを主たる目的として行われるものである。例えばホブ加工の後にシェービング加工を施せば、ホブ加工により粗成形されたワークの歯面を滑らかにしてその形状精度を高めることができるが、その後に、強度や硬度向上を目的として上記熱処理加工を行うことでワークに熱歪みが不可避的に発生し、この歪みにより歯面形状が崩れてしまうことがある。そのため、この熱歪みをギヤホーニング加工で修正(改善)する必要が生じる。

【0005】

このように、仕上げ加工となるギヤホーニング加工では、ワーク(歯車)の所定の外形寸法(例えばOBD)が所定の公差内に入るように所定の研削加工が行われている。同種の仕上げ加工技術として、例えば下記特許文献1には、ギヤ部を有する軸状ワークの外径を測定して、当該測定値が製品公差内に入るまで研磨等の仕上げ加工を繰り返し軸状ワークに対して施すことで、所定部位の外径寸法が公差範囲内に収まった製品を製造する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−322950号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、ギヤホーニング加工は、ワークの完成時歯面に対応する形状の砥石を用いて行うものであるから、当該砥石の耐久性が重要となる。すなわち、摩耗が激しいと加工精度の維持が困難となり、交換の頻度も多くなるために加工コストの高騰を招く。

【0008】

ここで、実際のギヤホーニング加工は、NC(数値制御)によりワークの公差範囲内の所定の1点(例えば公差の中央値)を狙って行っており、このことが上記の問題を招来している。図面を参照して説明すると、図4に示すように、(b)熱処理加工後のワークの外形寸法(ここでは、OBD)には、熱歪みの影響を考慮して、(a)シェービング加工後の公差L0よりも大きな公差L1(>L0)を設けている。そのため、熱処理加工を施したワークに対して、予め設定した外形寸法(ここでは、(c)ギヤホーニング加工後の公差L2の中央値C2)を狙ってNCによるギヤホーニング加工を施す場合、直前のワークの外形寸法の大きさによっては、上記加工による取り代(削り代)が大きくなり過ぎたり、あるいは小さくなり過ぎたりして、取り代のばらつきが大きくなる傾向にある。より具体的に説明すると、例えば図4中(b)の三角で示す外形寸法のワークを(c)の黒丸で示す中央値C2を狙って加工した場合の取り代D1’は、(b)の公差L1の中央値C1を示す外形寸法のワークを(c)の黒丸で示す中央値C2を狙って加工した場合の取り代(取り代の基準値)Dよりも大きくなる。これに対して、(b)の四角で示す外形寸法のワークを(c)の黒丸で示す中央値C2を狙って加工した場合の取り代D2’は、(b)の中央値C1を示す外形寸法のワークを(c)の中央値C2を狙って加工した場合の取り代(取り代の基準値)Dよりも小さくなる。このように、取り代のばらつきが大きいと加工精度が安定しない。また、取り代が大きいと、その分砥石の摩耗を助長して、砥石の寿命が低下する問題も生じる。

【0009】

また、図5に示すように、(b)熱処理加工後の外形寸法が公差L1の中央値C1より小さいワークに対してギヤホーニング加工を施した結果、加工装置の能力(加工誤差)に起因して、(c)仕上り加工後の外形寸法が狙い寸法(ここでは公差L2の中央値C2)よりも大きくなることがある。図5でいえば、同図中(b)の三角で示す寸法のワークにギヤホーニング加工を施した結果、同図中(c)の四角で示す寸法となった場合が該当する。このような場合、実際の取り代D3’が上記理想的な取り代(取り代の基準値D)に比べて相当に小さくなるため、所定の公差L2内に収まるように加工されたとしても、削り足りない部分が残ることがあり、また、その削り残しが黒皮(酸化皮膜)としてワーク表面に残存する事態を招き得る。

【0010】

以上のことから、上記特許文献1のように、いくら狙い寸法に近づけるように仕上げ加工を繰り返し行ったとしても、仕上げ加工直前(熱処理加工後)の外形寸法のばらつきに起因して上記の問題が発生する。例えば、(b)熱処理加工後のワークの外形寸法の公差L1を小さく設定すれば、上記取り代のばらつきも小さくすることができるが、既述のように熱処理加工を施す以上、ある程度の熱歪みの発生は避けられない。そのため、(c)ギヤホーニング加工直前のワークの外形寸法の公差L1を小さくするために、(b)熱処理加工のさらに前の加工、ここでは(a)シェービング加工時の公差L0をさらに狭める必要が生じる。これでは、加工効率が良くない上に、その加工精度にも限界がある。よって、現状では適切な加工方法とはいえない。

【0011】

また、図5に示すような事態を回避するために、例えばギヤホーニング加工による取り代Dを増大させる(同図で言えば、(b)の中央値C1を公差L1ごと上方にシフトする)ことも考えられるが、これだと、同図に示す研削不足の場合を除いて、無駄に多くの取り代を生じることになる。よって、材料効率、加工効率の面で好ましくない。

【0012】

以上の問題は何も歯車の成形加工に限ったことではなく、加工精度の向上とコストの低減化を同時に要求される部品のNCによる加工全般に当てはまる問題である。

【0013】

以上の事情に鑑み、取り代のばらつきを抑えて、高精度で安定した仕上げ加工を低コストに実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0014】

前記課題の解決は、本発明に係るワークの仕上げ加工方法により達成される。すなわち、この加工方法は、ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工方法において、仕上げ加工後のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、区分した微小寸法幅領域ごとに仕上げ加工による外形の狙い寸法候補を設定する狙い寸法候補設定工程と、仕上げ加工前に、ワークの外形寸法を測定する外形寸法測定工程と、外形寸法測定工程で取得した外形寸法の測定値に基づいて、区分した微小寸法幅領域ごとに設定された複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とを含む点をもって特徴付けられる。

【0015】

従来、この種の仕上げ加工装置に対して、ワークに要求される寸法公差を達成するべく精度向上のための改良が続けられた結果、近年では、この種の加工装置、特にNCによる加工装置の加工精度が格段に向上してきている。これにより、加工対象となるワークの加工後寸法を、当該ワークに要求される寸法公差の範囲内に収めるだけに留まらず、上記要求される寸法公差に比べて格段に優れた加工精度を発揮することのできるNC加工装置が出現するに至っている。本発明は、このような加工装置の実情に着目してなされたものであり、要求公差の範囲内に収める加工能力を有しているNC加工装置に対して、要求される公差よりも狭い寸法幅領域に対して個別に狙い寸法候補を設けて、これら複数の候補から、仕上げ加工直前のワークの外形寸法に応じて最適な狙い寸法を選択するようにしたことを特徴とするものである。

【0016】

すなわち、本発明では、NCによる仕上げ加工に際し、従来のように、加工後の公差範囲内における1点の中央値のみを狙い続けるのではなく、仕上げ加工後におけるワークの外形寸法の公差をさらに複数の微小寸法幅領域に区分して、この区分した複数の領域ごとに狙い寸法候補を設定すると共に、これら区分した領域の狙い寸法候補の中から仕上げ加工前のワークの外形測定寸法に応じた最適な狙い寸法を選択するようにした。この加工方法によれば、仕上げ加工前のワークの実外形寸法のばらつきに応じた、適切な微小寸法幅領域を選択することで(例えば加工前公差の中央値よりも大きい外形寸法を有するワークであれば、加工後公差の中央値よりも大きい微小寸法幅領域の狙い寸法を選択することで)、ワークの外形を選択した狙い寸法の属する微小領域内に仕上げることができる。これにより、仕上げ加工前のワークの外形寸法の大きさに関係なく、上記加工による取り代の大きさが安定し、加工の前後で理想的な外形寸法となる場合の取り代との差を小さくすることができる。従って、例えば研削工具(砥石)を用いた仕上げ加工の場合、長期間の使用後においても高い加工精度を維持することができる。また、取り代が安定しているので、削り残しを生じる事態を回避して安定した仕上げ加工を行うことができる。また、取り代が安定すれば、砥石の摩耗も減少するので、摩耗による切れ味の低減(ひいては加工精度の低下)を防げることはもちろんのこと、工具(砥石)の寿命が向上すると共に、交換の頻度を減らして、加工コストを低減化することもできる。

【0017】

また、本発明に係る仕上げ加工方法では、NC加工により公差内の所定の1点の寸法を狙うのではなく、取り代を極力一定にするべく公差範囲の中で複数の狙い寸法候補を設けるようにしたので、直前の工程で寸法公差を厳しく管理しなくて済む。場合によっては、従来に比べて管理すべき寸法公差を緩めることもできる。そのため、仕上げ加工直前の工程で要求される寸法公差を満たしていないと判定されるワークの割合を減らして、ワークの加工工程(製造工程)全体を通して見た場合の歩留まりを向上させることができる。

【0018】

この場合、ワーク外形寸法の測定値に基づく最適な狙い寸法の設定の仕方として、種々の方法が考えられるが、その一例として、仕上げ加工前のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、区分した仕上げ加工前の微小寸法幅領域を仕上げ加工後の微小寸法幅領域に個別に関連付けておくと共に、狙い寸法選択工程にて、外形寸法の測定値が含まれる仕上げ加工前の微小寸法幅領域に関連付けされた仕上げ加工後の微小寸法幅領域を選択し、選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択する方法を挙げることができる(後述する図2を参照)。

【0019】

この方法によれば、仕上げ加工の前後で、比較的大きな微小寸法幅領域どうしが関連付けられ、比較的小さな微小寸法幅領域どうしが関連付けられる。詳述すると、仕上げ加工前の寸法公差を区分して得られた複数の微小寸法幅領域と、仕上げ加工後の寸法公差を区分して得られた複数の微小寸法幅領域のうち、最も大きい領域どうしから個別に関連付けられていく。そのため、外形寸法の測定値が含まれる仕上げ加工前の微小寸法幅領域に関連付けされた仕上げ加工後の微小寸法幅領域を選択し、選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択して仕上げ加工を施すことで、仕上げ加工の前後で要求される寸法公差の大小に関らず、仕上げ加工時の取り代をなるべく均一化することができる。

【0020】

また、他の例として、狙い寸法決定工程にて、外形寸法の測定値から所定の取り代に相当する値を差し引いた寸法値が含まれる微小寸法幅領域を選択し、選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として決定する方法を挙げることもできる(後述する図3を参照)。

【0021】

この方法によれば、所定の取り代を基準としてワークに応じた狙い寸法が決定される。そのため、仕上げ加工前に要求される寸法公差と、仕上げ加工後に要求される寸法公差とがそれほど大きく違わない場合には、仕上げ加工後のワークの外形寸法を確実に所要の公差範囲内に収めつつも、その取り代をほぼ一定にして、より摩耗の少ない安定した仕上げ加工を実施することが可能となる。

【発明の効果】

【0022】

以上のように、本発明に係るワークの仕上げ加工方法によれば、取り代のばらつきを抑えて、高精度かつ安定した仕上げ加工を低コストに実施することが可能になる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態に係るワークの仕上げ加工を含む一連の製造工程をフロー化して示した図である。

【図2】第1実施形態に係るワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【図3】本発明の第2実施形態に係るワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【図4】従来のワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【図5】従来のワークの仕上げ加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を示す模式図である。

【発明を実施するための形態】

【0024】

以下、本発明に係るワークの仕上げ加工方法の第1実施形態を図面に基づき説明する。なお、この実施形態では、歯車をギヤホーニング加工で仕上げる場合を例にとって説明する。

【0025】

図1は、本実施形態に係るワークの仕上げ加工に至る一連の加工工程をフロー化して示している。このフローチャートに示すように、この実施形態でワークとなる歯車の製造方法は、素材となる鋼材を旋削してワークの基本形状を成形する旋削加工工程と、旋削後のワークに歯面を粗成形するホブ加工工程と、ホブ加工で得た歯面を研削することで歯面精度の向上を図るシェービング加工工程と、一連の生加工(焼入れ前加工)が完了したワークに対して焼入れ処理を行う焼入れ加工工程と、焼入れにより硬化・高強度化したワークの外形寸法、ここではOBDを測定するOBD測定工程と、ギヤホーニング砥石を用いたNC加工により、ワークのOBDを所定の寸法公差内に仕上げる仕上げ加工工程としてのギヤホーニング加工工程とを順に備える。

【0026】

また、この製造方法は、上記工程に加えて、ギヤホーニング加工後のワークに要求されるOBDの公差を複数の微小寸法幅領域に区分し、これら区分した微小寸法幅領域ごとにギヤホーニング加工によるOBDの狙い寸法候補を設定する狙い寸法候補設定工程と、OBD測定工程で取得したOBDの測定値に基づいて、微小寸法幅領域ごとに設定された複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とをさらに備える。この狙い寸法選択工程は、上記の実施内容に鑑み、狙い寸法候補設定工程とOBD測定工程の後であって、ギヤホーニング加工の前に実行されるようになっている(図1を参照)。

【0027】

また、この場合の加工ラインのレイアウト例として、例えば図示は省略するが、ワークの加工ライン上に、切削加工装置、ホブ加工装置、シェービング加工装置、焼入れ装置(焼入れ炉、冷却炉)、OBD測定装置、およびギヤホーニング加工装置が上流側から順に配置されている。また、狙い寸法候補設定工程を実行するための狙い寸法候補設定手段と、狙い寸法選択工程を実行するための狙い寸法決定手段は何れもプログラムとして、ギヤホーニング加工装置またはOBD測定装置内、もしくはこれらの装置とは別個独立のコンピュータ内にインストールされている。

【0028】

ここで、狙い寸法候補設定工程では、図2の(c)に示すように、仕上げ加工(ギヤホーニング加工)完了時のワークに要求されるOBDの公差L2が設けられている場合に、この公差L2を所定の数(ここでは5つ)の微小寸法幅領域L21〜L25に均等に区分すると共に、これら区分した微小寸法幅領域L21〜L25ごとに、NCによるギヤホーニング加工時のOBDの狙い寸法候補C21〜C25を設定するようになっている。この実施形態では、各狙い寸法候補(第1の狙い寸法候補C21から第5の狙い寸法候補C25)は、対応する微小寸法幅領域L21〜L25の中央値を取るようにしており、この結果、5つの微小寸法幅領域L21〜L25のうち中間に位置する第3の微小寸法幅領域L23の中央値C23が、公差L2の中央値C2に一致するようになっている。

【0029】

また、狙い寸法選択工程では、OBD測定工程で取得したワークごとのOBDの測定値に基づいて、狙い寸法候補設定工程で設定した複数の狙い寸法候補の中の1つを、最適な狙い寸法として選択するようになっている。ここで、最適な狙い寸法とは、本願の趣旨(課題)を鑑みる限り、ギヤホーニング加工における取り代(研削代)の均等化であり、そのため、この実施形態では、図1に示すように、狙い寸法候補設定工程と、狙い寸法選択工程との間に、区分した領域同士の関連付け工程を設けている。この工程について説明すると、まず、ギヤホーニング加工前のワークに要求されるOBDの寸法公差L1を複数の微小寸法幅領域L11〜L15に均等に区分する。そして、これら区分したギヤホーニング加工前の微小寸法幅領域L11〜L15をギヤホーニング加工後の微小寸法幅領域L21〜L25に個別に関連付けるようにする。この図でいえば、公差L1に属する微小寸法幅領域L11〜L15のうち最もOBDの大きい第1の微小寸法幅領域L11が、公差L2に属する微小寸法幅領域L21〜L25のうち最もOBDの大きい第1の微小寸法幅領域L21に関連付けされる。同様にして、各公差L1,L2内での大きさ順に、第2の微小寸法幅領域L12,L22同士、第3の微小寸法幅領域L13,L23同士、第4の微小寸法幅領域L14,L24同士、そして、第5の微小寸法幅領域L15,L25同士が関連付けされる。

【0030】

そして、上述のように個別の関連付けが完了した後、狙い寸法選択工程において、OBD測定工程で取得したOBDが含まれる公差L1の微小寸法幅領域L11〜L15の何れか1つに予め関連付けされた公差L2の微小寸法幅領域を選択し、選択した公差L2の微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択するようになっている。例えば図2の(b)に示すように、焼入れ加工完了時のワークのOBDが、図2の(b)中の三角で示す値を示す場合、この三角で示すOBDが含まれる第1の微小寸法幅領域L11に関連付けされた公差L2の第1の微小寸法幅領域L21を選択する。そして、予め狙い寸法候補設定工程で設定された第1の微小寸法幅領域L21の狙い寸法候補C21を最適な狙い寸法として選択するようになっている(図2の(c)を参照)。

【0031】

以下、OBD測定工程からギヤホーニング加工工程に至るまでの一連の作業工程、特に狙い寸法候補設定工程と、狙い寸法選択工程を中心にその詳細を説明する。

【0032】

まず、図1に示すように、ワークに旋削加工、ホブ加工、そしてシェービング加工を順に施し、これにより、所定の精度に歯面を仕上げたワーク(歯車)を形成する。この一連の切削加工は、図2の(a)に示すように、シェービング加工完了時におけるワークのOBDが所定の公差L0の範囲内に収まるように実施される。

【0033】

続いて、ワークに焼入れ加工を施し、これにより歯面の硬度および強度を向上させる。この焼入れ加工は、図2の(b)に示すように、焼入れ加工完了時におけるワークのOBDが所定の公差L1の範囲内に収まるように実施される。この公差L1は、焼入れにより発生する熱歪みにより焼入れ加工前のワークの公差L0に比べて広がっている。なお、焼入れ加工の条件(温度など)は、目的とするワークの硬度や強度、およびワークの材質によって決定されるのが通常であるから、この公差L1の大きさの調整は、実質的には、その前段階のシェービング加工完了時の公差L0を調整することで行われる。

【0034】

このようにして、焼入れ加工が完了したワークのOBDを測定する。ここでは、上述したように、焼入れ加工装置のライン下流側に配置したOBD測定装置で自動的にワークのOBDを測定する。そして、測定により取得したOBDの測定値データが狙い寸法選択工程の実行プログラムに送られ、このプログラムに上記測定値データが入力されることで、この測定値データが含まれる公差L1の微小寸法幅領域に関連付けされた公差L2の微小寸法幅領域が選択される。例えば、OBDの測定値データが、図2中の三角で示す大きさであった場合、この大きさのOBDを含む公差L1の第1の微小寸法幅領域L11に関連付けされた公差L2の第1の微小寸法幅領域L21が選択される。そして、この微小寸法幅領域L21の中央値となる狙い寸法候補C21を、この場合のギヤホーニング加工におけるOBDの狙い寸法として選択する。

【0035】

この場合、図2の(b)中三角で示す大きさのOBDを有するワークに対して、第1の微小寸法幅領域L21中の狙い寸法候補C21を狙ってNCによりギヤホーニング加工が施される。ここで、ギヤホーニング加工装置の加工能力が各微小寸法幅領域L21〜L25の寸法幅以内であれば、上述のように、第1の微小寸法幅領域L21の中央値(狙い寸法候補C21)を狙ってNC加工を施した場合、当該加工完了時のワークのOBDは、第1の微小寸法幅領域L21内に確実に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この制御態様でギヤホーニング加工を施したワークであれば、その際の取り代D1は、公差L1の中央値C1を示すワークに対して、公差L2の中央値L2を狙ってギヤホーニング加工を施した場合の取り代、すなわち取り代の基準値Dより僅かに大きいだけで、両者D,D1の差は小さい。

【0036】

また、図2の(b)中四角で示すように、測定したOBDが、第5の微小寸法幅領域L15に含まれる場合(焼入れ後の公差L1内で比較的小さい場合)、この微小寸法幅領域L15に関連付けされた公差L2の第5の微小寸法幅領域L25が選択される。そして、この微小寸法幅領域L25の中央値となる狙い寸法候補C25を、この場合のギヤホーニング加工におけるOBDの狙い寸法として、NCによるギヤホーニング加工が施される。これにより、ギヤホーニング加工完了時のワークのOBDは、第5の微小寸法幅領域L25内に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この場合の取り代D2は、取り代の基準値Dより僅かに小さいだけで、両者D,D2の差は小さい。

【0037】

上述のように、本発明に係る仕上げ加工方法によれば、ギヤホーニング加工前のOBDの大きさがある程度(公差L1の範囲内で)ばらついた場合であっても、ギヤホーニング加工時の取り代が安定する。これにより、削り残しを生じる事態を回避して安定した仕上げ加工を行うことができる。また、取り代が安定していれば、砥石の摩耗も減少するので、摩耗による切れ味の低減(ひいては加工精度の低下)を防いで、高い加工精度を維持することができる。また、砥石の寿命も向上するので、交換の頻度を減らして加工コストを抑制できる。

【0038】

また、本発明に係るギヤホーニング加工では、NC加工により公差L2内の所定の1点(ここでは中央値C2)のみを狙うのではなく、取り代を極力一定にするべく公差L2の範囲内で複数の狙い寸法候補C21〜C25を設けるようにしたので、焼入れ加工工程、さらにはシェービング加工工程で寸法公差L0,L1を厳しく管理しなくて済む。むしろ、ワークの種類によっては、直前の工程(焼入れ加工工程)で要求される寸法公差L1を緩めることができる。そのため、焼入れ加工の完了時に要求公差L1を満たしていないと判定されるワークの割合を減らして、ワークの歩留まりを向上させることができる。

【0039】

また、この実施形態では、ギヤホーニング加工前後の公差L1,L2の微小寸法幅領域L11〜L15,L21〜L25同士をその大きさに応じて関連付けしておき、測定した実際のOBDの大きさに応じて自動的に加工後の微小寸法幅領域(の狙い寸法候補)を選択するようにした。これにより、例えば図2に示すように、焼入れ後のワークのOBDが公差L1の範囲内でばらつき、かつギヤホーニング加工の前後で要求される寸法公差L1,L2の大きさが異なる場合であっても、加工時の取り代をなるべく均一化することができる。

【0040】

以上、本発明に係るワークの仕上げ加工方法の一実施形態(第1実施形態)を説明したが、この加工方法は、上記例示の形態に限定されることなく、本発明の範囲内において任意の形態を採ることが可能である。以下、その例を示す。

【0041】

図3は、本発明の他の実施形態(第2実施形態)に係るギヤホーニング加工方法の内容を説明するための図であって、加工工程の進行に伴うワークの外形寸法とその要求公差の変動を模式的に示した図である。同図に示すように、この実施形態では、焼入れ加工完了時のワークのOBD公差L1を区分することなく(区分した領域L11,L21…同士の関連付け工程を設けることなく)、OBD測定値から基準となる取り代Dを差し引いた値に基づいて、ギヤホーニング完了時のOBDの狙い寸法を選択、設定している点で、第1実施形態と相違する。

【0042】

詳述すると、この実施形態に係る加工方法では、狙い寸法選択工程において、測定して得られた焼入れ完了時のワークごとのOBDの測定値から上記取り代の基準値Dを差し引いた値を算出する。従って、後は、この値が含まれる公差L2の微小寸法幅領域L21〜L25の中央値(狙い寸法候補C21〜C25)を最適な狙い寸法として選択することで、基準値Dに近い取り代となるように、ギヤホーニング加工を施すことができる。具体的には、例えば図3の(b)中三角で示すように、測定したOBDが、公差L1の中央値C1に比べて大きい場合、上記三角で示すOBDの測定値から取り代の基準値Dを差し引くと共に、当該差し引いた値が含まれる微小寸法幅領域、この図示例では第1の微小寸法幅領域L21を選択する。そして、この微小寸法幅領域L21の中央値となる狙い寸法候補C21を、このワークのギヤホーニング加工における狙い寸法をとして、NCによるギヤホーニング加工を実施する。これにより、上記加工完了時におけるワークのOBDは、第1の微小寸法幅領域L21内に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この場合の取り代D1は、取り代の基準値Dより僅かに小さいだけで、両者D,D1の差は小さい(図3を参照)。

【0043】

また、例えば図3の(b)中四角で示すように、測定したOBDが、公差L1の中央値

C1と比べて小さい場合、上記四角で示すOBDの測定値から取り代の基準値Dを差し引くと共に、当該差し引いた値が含まれる第5の微小寸法幅領域L25を選択する。そして、この微小寸法幅領域L25の中央値となる狙い寸法候補C25を、このワークのギヤホーニング加工における狙い寸法として、NCによるギヤホーニング加工を実施する。これにより、上記加工完了時におけるワークのOBDは、第5の微小寸法幅領域L25内に収まる。従って、上記加工後のワークのOBDは、要求公差L2を満足する。また、この場合の取り代D2は、取り代の基準値Dより僅かに小さいだけで、両者D,D2の差は小さい(図3を参照)。

【0044】

このように、OBD測定値から基準となる取り代を差し引いた値に基づいて、ギヤホーニング完了時のOBDの狙い寸法を選択、設定する方法によっても、ギアホーニング加工による取り代はほぼ一定となる。よって、高精度で安定した仕上げ加工を低コストに実施することが可能になる。なお、この実施形態に係る加工方法は、ギヤホーニング加工の前後でワークのOBD公差L1,L2の寸法幅がほとんど変わらない場合に有効である。

【0045】

もちろん、狙い寸法の選択方法(設定方法)は、上記に限定されるものではない。ギヤホーニング加工後のワークに要求されるOBDの公差L2を複数の微小寸法幅領域L21,L22…に区分し、区分した微小寸法幅領域L21,L22…ごとに狙い寸法候補C21,C22…を設定する狙い寸法候補設定工程と、OBDの測定値に基づいて、複数の狙い寸法候補C21,C22…の中から最適な狙い寸法を選択する狙い寸法選択工程とを含む限りにおいて、種々の選択方法(設定方法)を採ることができる。また、その際の管理寸法についても、必ずしもOBDである必要はなく、例えば歯厚寸法やピッチ円直径(PCD)などの各種外形寸法を管理対象としてもよい。もちろん、外形寸法(外部から視認できる部分の寸法)であればよいので、外歯車だけでなく内歯車などの歯車を仕上げ加工の対象とすることも可能である。

【0046】

また、以上の説明では、歯車のギヤホーニング加工を例にとって説明したが、もちろんこれ以外の仕上げ加工にも本発明を適用することが可能である。焼入れ等の熱処理を施したワークに対して、仕上げ研削やハードホブ加工、ハードシェービング加工、ハードブローチなどのNCによる各種仕上げ加工に対しても本発明を適用することができる。もちろん、仕上げ加工前の工程は熱処理加工に限定されない。

【0047】

また、仕上げ加工の対象となるワークについても歯車には限定されず、例えば寸法精度と形状精度の双方を要求されるようなワークのNCによる仕上げ加工にも本発明を適用することができる。

【0048】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【符号の説明】

【0049】

L0 OBD公差(シェービング加工完了時)

L1 OBD公差(焼入れ加工完了時)

L2 OBD公差(ギヤホーニング加工完了時)

L11,L12,L13,L14,L15 公差L1の微小寸法幅領域

L21,L22,L23,L24,L25 公差L2の微小寸法幅領域

C1 公差L1の中央値

C2 公差L2の中央値

C21,C22,C23,C24,C25 狙い寸法候補

D 取り代の基準値

D1,D2,D1’,D2’,D3’ ギヤホーニング時の取り代

【特許請求の範囲】

【請求項1】

ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工方法において、

前記仕上げ加工後のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、該区分した微小寸法幅領域ごとに前記仕上げ加工による前記外形の狙い寸法候補を設定する狙い寸法候補設定工程と、

前記仕上げ加工前に、前記ワークの外形寸法を測定する外形寸法測定工程と、

前記外形寸法測定工程で取得した外形寸法の測定値に基づいて、前記区分した微小寸法幅領域ごとに設定された前記複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とを含むワークの仕上げ加工方法。

【請求項2】

前記仕上げ加工前のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、該区分した仕上げ加工前の微小寸法幅領域を前記仕上げ加工後の微小寸法幅領域に個別に関連付けておくと共に、

前記狙い寸法選択工程にて、前記外形寸法の測定値が含まれる前記仕上げ加工前の微小寸法幅領域に関連付けされた前記仕上げ加工後の微小寸法幅領域を選択し、該選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択する請求項1に記載のワーク加工方法。

【請求項1】

ワークの外形を、NC加工で所定の寸法公差内に仕上げるワークの仕上げ加工方法において、

前記仕上げ加工後のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、該区分した微小寸法幅領域ごとに前記仕上げ加工による前記外形の狙い寸法候補を設定する狙い寸法候補設定工程と、

前記仕上げ加工前に、前記ワークの外形寸法を測定する外形寸法測定工程と、

前記外形寸法測定工程で取得した外形寸法の測定値に基づいて、前記区分した微小寸法幅領域ごとに設定された前記複数の狙い寸法候補の中から最適な狙い寸法を選択する狙い寸法選択工程とを含むワークの仕上げ加工方法。

【請求項2】

前記仕上げ加工前のワークに要求される外形の寸法公差を複数の微小寸法幅領域に区分し、該区分した仕上げ加工前の微小寸法幅領域を前記仕上げ加工後の微小寸法幅領域に個別に関連付けておくと共に、

前記狙い寸法選択工程にて、前記外形寸法の測定値が含まれる前記仕上げ加工前の微小寸法幅領域に関連付けされた前記仕上げ加工後の微小寸法幅領域を選択し、該選択した微小寸法幅領域の狙い寸法候補を最適な狙い寸法として選択する請求項1に記載のワーク加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−177807(P2011−177807A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−42282(P2010−42282)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

[ Back to top ]