ワークの油量調整方法および油量調整装置

【課題】CVTなどのワーク内部の油量のばらつきを小さく抑えることができ、油量のばらつきに起因して生じる不具合を回避することのできるワークの油量調整方法および油量調整装置を提供する。

【解決手段】ワークの油量調整装置は、ワークW内に保持されるオイルの量を調整するための装置であって、ワークWを構成する複数の部品のうち一の部品P1内のオイルの残留量W1を所定範囲内に管理する残油量管理手段と、残油量管理手段により残留オイル量W1を管理された部品P1と他の部品等とからワークWのアッセンブリを行う組立て手段と、ワークW内にオイルを供給して行う試験運転の前後でワークWの重量を測定するワーク重量測定手段と、ワーク重量測定手段により測定された試験運転後のワークWの重量測定値W3から試験運転前のワークWの重量測定値W2を差し引いた値に基づき、ワークWに対するオイルの加減量を調整するオイル加減量調整手段とを備えている。

【解決手段】ワークの油量調整装置は、ワークW内に保持されるオイルの量を調整するための装置であって、ワークWを構成する複数の部品のうち一の部品P1内のオイルの残留量W1を所定範囲内に管理する残油量管理手段と、残油量管理手段により残留オイル量W1を管理された部品P1と他の部品等とからワークWのアッセンブリを行う組立て手段と、ワークW内にオイルを供給して行う試験運転の前後でワークWの重量を測定するワーク重量測定手段と、ワーク重量測定手段により測定された試験運転後のワークWの重量測定値W3から試験運転前のワークWの重量測定値W2を差し引いた値に基づき、ワークWに対するオイルの加減量を調整するオイル加減量調整手段とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークの油量調整方法および油量調整装置に関し、特に、自動車用のトランスミッションなど、内部に作動用のオイルを保持してなる機械あるいはその一部たるワークの油量調整方法および油量調整装置に関する。

【背景技術】

【0002】

例えば、自動車用のトランスミッション(ユニット)においては、そのアセンブリが完了した時点で当該ミッション内にオイル(作動油)を注入し、運転試験を行うことでミッション性能を確認するようになっている。また、このミッションを組み込んだ車体の最終組立て後にもミッション性能等を確認するための運転試験を行うようにしている。

【0003】

上記のようにトランスミッションを車体に組付ける際には、最終組立て時におけるオイル漏れを防止し、あるいは、最終組立て後の試験運転時に十分なミッション性能を発揮させる等の目的でトランスミッション内の油量に関し所定の出荷規格が定められている。そのため、この種のワークに対しては、その内部に含まれる油量のばらつきを最小限に抑えるための対策が講じられている。

【0004】

例えば、下記特許文献1には、ワーク搬送用パレットからワーク(ミッション構造体)を引き離して、試験運転後のオイルを含んだワーク総重量を測定し、該ワークの総重量値が、予め設定した重量値、すなわち試験運転前のワーク個々の重量と所定の残留オイル設定重量との合算値となるまでワークからオイルを抜き取ることで、ワーク内の残留オイル量を管理する方法が開示されている。

【特許文献1】特開2001−280586号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示の管理方法は、ワーク重量とパレット重量の個々のばらつきを考慮したものであるが、このような方法を用いた場合であっても、例えばCVTなどの自動変速機においては、車体組付け時にワーク内部に残留しているオイル量に大きなばらつきが残ることがあり、油量調整が十分に行われているとは言い難い状況にあった。

【0006】

以上の事情に鑑み、ワーク内部の油量のばらつきを小さく抑えることのできるワークの油量調整方法および油量調整装置を提供することを、後述する本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題の解決を図るためになされたものである。すなわち、本発明に係るワークの油量調整方法は、ワーク内に保持されるオイルの量を調整するワークの油量調整方法であって、ワーク内にオイルを供給して行う試験運転の前後でワークの重量を測定する工程と、試験運転後のワークの重量測定値から試験運転前のワークの重量測定値を差し引いた値に基づき、ワークに対するオイルの加減量を調整する工程とを含むワークの油量調整方法において、ワークは複数の部品で構成され、複数の部品のうち少なくとも一の部品内におけるオイルの残留量を所定範囲内に管理する工程をさらに含む点をもって特徴付けられる。

【0008】

このように、本発明は、上記課題の発生要因として考えられる種々の要因、例えばオイル供給量精度やワーク重量の計測精度、ワーク搬送用パレット上に残留する油量のばらつき、あるいは、ワーク構成部品内の残留オイル量のばらつき等のうち、ワーク構成部品内の残留オイル量のばらつきに着目してなされたものである。すなわち、本発明は、上記要因の中でも特にワーク構成部品内の残留オイル量のばらつきが、当該部品を構成要素とするワークの内の油量のばらつきに最も大きく影響する、との本発明者による検証結果に基づき、これら複数のワーク構成部品のうち少なくとも一の部品内におけるオイルの残留量を所定範囲内に管理する点を新規な技術的特徴とするものである。

【0009】

よって、上記構成によれば、ワーク構成部品の内部に残留しているオイル量を常に所定範囲内に管理した状態で、当該部品がワークの組立て工程に供給される。そのため、ワーク内の油量のばらつきに影響を与える要因を減らして、当該ワーク内の油量を一定の範囲内に管理することができる。また、ワーク内の油量を一定に管理することでワークの品質、ひいてはこのワークをさらに構成部品とする組立て品の品質を確保することができる。

【0010】

また、上記オイル残留量の管理対象となるワーク構成部品にオイルを供給して試験運転を行った後、当該部品を所定姿勢で保持することでオイルの残留量を所定範囲内に管理するようにしてもよい。

【0011】

少なくとも一のワーク構成部品内におけるオイルの残留量を所定範囲内に管理する手段として、例えば当該部品内に残留するオイルを全て吸引等で除去する方法なども採り得るが、これはオイルの残留空間形状(言い換えると上記部品の内部空間形状)が単純な場合や空間容積が小さい場合に有効である。対して上記の如く一のワーク構成部品を所定姿勢で保持するようにすれば、その内部空間形状が複雑であるか否か等によらず、オイルを適度に部品外に排出して、常に一定量のオイルを部品内に残留させることができる。また、ワーク構成部品を単に同一姿勢に保持する簡易な作業だけでオイル残留量を一定に保つことができるため、設備投資の面でも好適である。

【0012】

この場合においては、保持状態において部品外へ抜ける(漏れ出す)オイルの量がなるべく小さくなるような保持姿勢を選択するのがよい。オイルの抜け量が大きいほど抜け量自体のばらつきも大きくなる可能性が高いためである。

【0013】

なお、ここでいう「所定姿勢で保持する」とは、何も一の保持姿勢を維持することのみを意味するものではなく、全ての部品に対して同一の姿勢履歴を採る限りにおいて、工程途中で保持姿勢が変化することを妨げない。例えば、上記部品を所定の搬送路を介してワークの組立て工程へ搬送する場合、搬送路上において全ての部品に対して同一の搬送姿勢を採るのであれば、当該姿勢が途中で変化するか否かは問わない。もちろん、所定姿勢で保持する工程をワークの組立て工程までに設けていれば、その後の搬送時姿勢は特に問題とはならない。

【0014】

また、前記課題の解決は、ワーク内に保持されるオイルの量を調整するためのワークの油量調整装置であって、ワーク内にオイルを供給して行う試験運転の前後でワークの重量を測定するワーク重量測定手段と、ワーク重量測定手段により測定された試験運転後のワークの重量測定値から試験運転前のワークの重量測定値を差し引いた値に基づき、ワークに対するオイルの加減量を調整するオイル加減量調整手段とを備えたワークの油量調整装置において、ワークは複数の部品で構成され、複数の部品のうち少なくとも一の部品内におけるオイルの残留量を所定範囲内に管理する残油量管理手段をさらに備えることを特徴とするワークの油量調整装置によっても達成される。

【発明の効果】

【0015】

以上のように、本発明に係る油量調整方法および油量調整装置によれば、ワーク内部の油量のばらつきを小さく抑えることができ、油量のばらつきに起因して生じる不具合を回避することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明に係る油量調整方法および油量調整装置の一実施形態を図面に基づき説明する。

【0017】

図1は、本発明の一実施形態に係るワークの油量調整装置の全体構成図を示している。同図における油量調整装置は、ワークW内に保持されるオイルの量を調整するための装置であって、ワークWを構成する複数の部品のうち一の部品P1、ここでは例えば、ワークWとしてのCVTユニットの構成部品となるバルブボデー内のオイルの残留量を所定範囲内に管理する残油量管理手段1と、残油量管理手段1により残留オイル量を管理された部品P1と他の部品P2等とからワークWのアッセンブリを行う組立て手段2と、ワークW内にオイルを供給してワークWの試験運転を行う試験運転機3と、この試験運転機3による試験運転の前後でワークWの重量を測定するワーク重量測定手段としての第1秤量手段4および第2秤量手段5と、第2秤量手段5により測定された試験運転後のワークWの重量測定値から第1秤量手段4により測定された試験運転前のワークWの重量測定値を差し引いた値に基づき、ワークWに対するオイルの加減量を調整するオイル加減量調整手段6とを備えている。なお、ここで、バルブボデー内の残留オイル量を残油量管理手段1により管理することとしたのは、CVTユニットを構成する複数の部品の中で、バルブボデー内部に残留するオイル量が最も多く、それゆえに当該部品内の残留オイル量の多寡がワークW内部の残油量のばらつきに最も影響を与える、との知見による。

【0018】

残油量管理手段1は、ワークWを構成する部品P1を所定姿勢で一定時間保持するためのものであって、例えば図2に示すように、コンベア8(ベルト、ローラ等その種類は問わない)により上流側から搬送されてきた部品P1を所定の姿勢で載置することのできる載置部9と、この載置部9を複数配置(例えば図2のように多段に配置)してなるワーク保持台10とを主に備える。載置部9の形状は、部品P1の種類に応じて、また、部品P1の保持姿勢に応じて適宜設定される。ここで、適当な保持姿勢は、部品P1の種類によっても異なるが、例えば本実施形態のようにCVTユニットのバルブボデーを残油量管理対象とする場合には、実際の最終組付け状態における姿勢に準じた姿勢、すなわち、バルブボデーの面広な部分を水平にした姿勢とするのがよい。これは、バルブボデーに関していえば、当該姿勢で所定時間保持した場合に、他の姿勢に比べて最も油の抜け(漏れ出し量)が少なかったとの実験結果による。なお、上流側のコンベア8から部品P1を受取って載置部9に載置する作業、あるいは、載置部9に所定時間保持された部品P1を下流側のコンベア8上へ供給する作業は人力、機械力の何れによっても構わないことはもちろんである。

【0019】

ワーク重量測定手段としての第1秤量手段4および第2秤量手段5は、ワークWの試験運転機3の上流側と下流側とにそれぞれ配置されている。この実施形態では、第1秤量手段4は、重量測定部とコンベア駆動部とを備え、秤量台となるコンベア11上に部品P1やP2などのアッセンブリ体としてのワークWが搬送されてくると、コンベア11の駆動を停止し、コンベア11上にあるオイル注入前のワークWの重量を測定できるようになっている。また、この実施形態のように、パレット12上に治具を介して載置した状態のワークWが搬送されてくる場合、当該個々のパレット12の重量を差し引いた値をワークWの重量値として後述するオイル加減量調整手段6へ伝達するように構成されている(図1を参照)。試験運転機3の下流側に配置される第2秤量手段5についても上述した第1秤量手段4と同様の構成を有し、試験運転後に内部からオイルを抜いた後でなお内部にある程度のオイルが残留した状態のワークWのオイルを含んだ重量を測定できるようになっている。

【0020】

オイル加減量調整手段6は、例えば図示は省略するが、ワークW内にオイルを注入し、あるいはワークW内からオイルを吸引除去するためのノズルと、ノズルを介してオイルをワークW内に供給しあるいはノズルを介してオイルを内部に吸引するための駆動ポンプと、この駆動ポンプとノズルによりオイル加減中のワークWの全重量を測定可能な重量測定部と、第1および第2秤量手段4,5から送られてきた重量測定値データの差に基づき供給すべきオイル量を算出し、該算出値と、上記重量測定部により測定されるワーク重量との差が零になるまでオイルの加減指令を駆動ポンプに送る制御部とを備える。なお、このうち、重量測定部は、第2秤量手段5と兼用することもできる。言い換えると、オイル加減調整を第2秤量手段5上で実施することも可能である。

【0021】

以上の構成を有する油量調整装置を用いたワークWの油量調整作業は、例えば下記の如く行われる。

【0022】

まず、ワークWを構成する部品P1(ここではバルブボデー)が、その動作確認のためにオイルを内部に供給した状態で試験運転に供された後、図2に示すコンベア8により、残油量管理手段1に供給される。そして、供給された部品P1を残油量管理手段1の載置部9上に所定の姿勢で載置し、所定時間保持することで、一定量のオイルが部品P1から漏れ出る。これにより、載置部9から取り出され、下流側のコンベア8上へと供給された部品P1内の残留オイル量は所定の範囲内、例えば残留オイル量の狙い値をW1として当該狙い値W1から所定幅(例えば狙い値W1の±10%以内)の範囲内に管理される。特に、この実施形態で部品P1として例示したバルブボデーのように、複雑かつ複数の油路を有する要素(部品P1)の場合、その保持姿勢によってもオイルの漏れ量が大きくばらつくが、上述の姿勢で保持することで、オイルの漏れ出しを最小にしてばらつきを抑えて、残留油量を高精度に管理することができる。

【0023】

このようにして残油量が管理された部品(バルブボデー)P1を他の部品P2等と共に組立て手段2へと送ることで、ワークWの組立てがなされる(図1を参照)。そして、組立てが完了したワークWは試験運転機3へと搬送され、ワークW内をオイルで満たした状態で試験運転機3による試験運転が行われる。この際、試験運転機3による試験運転の前後において、第1秤量手段4および第2秤量手段5によりワークWの内部に残留したオイルを含めた全重量が測定される。ここでは、予め個別に計測したパレット12の重量を各秤量手段4,5による計測値から差し引いた値が、ワークWの重量値としてオイル加減量調整手段6の制御部へと送られる。

【0024】

そして、オイル加減量調整手段6の重量測定部上にワークWが供給されると、前もって第2秤量手段5から送られてきた重量データW3から、同じく前もって第1秤量手段4から送られてきた重量データW2を差引いた値に基づき、制御部によりワークW内のオイルの加減量が調整される。具体的に、試験運転後におけるワークWの内部には、当該試験運転の前後を通じてワークW内に残留したオイル量、すなわち、上記重量データの差分W3−W2と、既述の残油量管理手段1にて所定範囲内に管理された部品P1内の残留オイル量(の狙い値)W1との総和(W3−W2)+W1の分のオイルが残留していると考えられる。従い、例えば図4に示すように、上記残留オイル量が、当該ワークWの出荷規格油量W4より小さければ、その差{(W3−W2)+W1}−W4の分だけオイルをワークW内に注入することで、ワークW内部の残留オイル量を許容範囲内に管理することができる。あるいは、図5に示すように、上記残留オイル量が、当該ワークWの出荷規格油量W4より大きければ、その差W4−{(W3−W2)+W1}の分だけオイルをワークW内から吸引除去することで、ワークW内部の残留オイル量を許容範囲内に管理することができる。

【0025】

なお、詳細は割愛するが、発明者らの行った実験結果によれば、部品P1の保持姿勢だけでなく保持時間も、部品P1ごとの残油量のばらつきに影響を与えることが分かっている。従って、オイルの漏れ出し量が最小となる保持姿勢を選択すると共に、当該姿勢を所定の時間(例えば0.5時間)保持することで、部品P1ごとの初期残油量のばらつきを小さく抑えて、より安定した油量管理を図ることができる。

【0026】

また、上記実施形態では、ワークWの一の構成部品P1内の残留油量を所定の範囲内に管理する手段として、ワーク保持台10に複数の載置部9を設け、この載置部9に部品P1を所定の姿勢でかつ所定時間保持する場合を例示したが、特にこの形態に限定されないことはもちろんである。上記のように、所定位置において所定の姿勢で所定時間保持する工程を含む場合以外であっても、部品P1の試験運転後、他の部品P2とのアッセンブリによりワークWを構成するまでの間における部品P1の姿勢が、何れの部品P1についても同一の履歴を辿るように構成されていればよい。具体的には、例えばライン稼動時において、バルブボデーなどの構成部品P1の試験運転後、構成部品P1を組立て手段2に搬送するためのシューターを設け、このシューターにおける構成部品P1の搬送姿勢を一定に維持することで、当該シューターが搬送手段として機能し、かつ残油量管理手段1としても機能する。このように構成することで、アッセンブリに供される段階の部品P1内の残留オイル量を所定の範囲内に管理することが可能となる。特に、上記構成は、非常に短時間で試験運転工程から組立て手段2へと構成部品P1を搬送することになるため、上記例示のバルブボデーなど、オイルをフルに充填した状態で試験運転を行う構成部品P1の場合に特に有効である。試験運転後の残油量は一定であり、かつ、非常に短時間の保持期間を経て次工程(組立て手段2)へと搬送されるため、オイルの漏れ量が少なく結果的に残油量が安定する。

【0027】

また、パレット12重量のばらつきもさらに考慮に入れて重量管理を行うようにしても構わない。厳密に言えば、パレット12ごとに重量のばらつきがあり、あるいは、ワークW内から自然に漏れ出たオイルがパレット12の表面に残存し、これによりパレット12重量が個々に異なる。そのため、この点を考慮して油量管理を行うようにすればよい。具体的には、ワーク未搭載時における個々のパレット12重量を計測しておき、かつ、予めオイル等のパレット表面に付着した異物重量分を計測値から一律に差し引く(補正する)ようにしても構わない。

【0028】

また、以上の説明では、ワーク構成部品としてバルブボデーを油量管理対象とした場合を例示したが、部品(あるいはサブアッシー)単位での試験運転をオイルを供給して行う限りにおいて、任意の1又は2以上のCVT構成部品を油量管理対象とすることができる。もちろん、ワークW自体もCVTに限る必要はなく、通常のトランスミッションをはじめ作動油等を内部に保持して動作する機械である限りにおいて、任意の製品を油量管理対象とすることができるはもちろんである。

【0029】

また、上記以外の本発明に係る事項についても、本発明の範囲内において他の具体的形態を採り得ることはもちろんである。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る油量調整装置の全体構成図である。

【図2】残油量管理手段の側面図である。

【図3】ワーク重量測定手段としての第1秤量手段および第2秤量手段の側面図である。

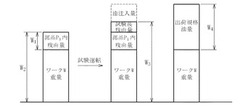

【図4】試験運転前後のワーク重量と、出荷規格油量を満たしたワーク重量との関係を示す概念図であって、オイル加減量調整手段によりオイル注入が必要な場合の重量関係を示す図である。

【図5】試験運転前後のワーク重量と、出荷規格油量を満たしたワーク重量との関係を示す概念図であって、オイル加減量調整手段によりオイル吸引による除去が必要な場合の重量関係を示す図である。

【符号の説明】

【0031】

1 残油量管理手段

2 組立て手段

3 試験運転機

4 第1秤量手段(ワーク重量測定手段)

5 第2秤量手段(ワーク重量測定手段)

6 オイル加減量調整手段

8 コンベア

9 載置部

10 ワーク保持台

11 コンベア

12 パレット

P1 ワーク構成部品(油量管理対象)

P2 ワーク構成部品

W ワーク

W1 油量管理対象となる部品内の残留オイル量(の狙い値)

W2 第1秤量手段によるワーク重量測定値

W3 第2秤量手段によるワーク重量測定値

W4 ワークの出荷規格油量

【技術分野】

【0001】

本発明は、ワークの油量調整方法および油量調整装置に関し、特に、自動車用のトランスミッションなど、内部に作動用のオイルを保持してなる機械あるいはその一部たるワークの油量調整方法および油量調整装置に関する。

【背景技術】

【0002】

例えば、自動車用のトランスミッション(ユニット)においては、そのアセンブリが完了した時点で当該ミッション内にオイル(作動油)を注入し、運転試験を行うことでミッション性能を確認するようになっている。また、このミッションを組み込んだ車体の最終組立て後にもミッション性能等を確認するための運転試験を行うようにしている。

【0003】

上記のようにトランスミッションを車体に組付ける際には、最終組立て時におけるオイル漏れを防止し、あるいは、最終組立て後の試験運転時に十分なミッション性能を発揮させる等の目的でトランスミッション内の油量に関し所定の出荷規格が定められている。そのため、この種のワークに対しては、その内部に含まれる油量のばらつきを最小限に抑えるための対策が講じられている。

【0004】

例えば、下記特許文献1には、ワーク搬送用パレットからワーク(ミッション構造体)を引き離して、試験運転後のオイルを含んだワーク総重量を測定し、該ワークの総重量値が、予め設定した重量値、すなわち試験運転前のワーク個々の重量と所定の残留オイル設定重量との合算値となるまでワークからオイルを抜き取ることで、ワーク内の残留オイル量を管理する方法が開示されている。

【特許文献1】特開2001−280586号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示の管理方法は、ワーク重量とパレット重量の個々のばらつきを考慮したものであるが、このような方法を用いた場合であっても、例えばCVTなどの自動変速機においては、車体組付け時にワーク内部に残留しているオイル量に大きなばらつきが残ることがあり、油量調整が十分に行われているとは言い難い状況にあった。

【0006】

以上の事情に鑑み、ワーク内部の油量のばらつきを小さく抑えることのできるワークの油量調整方法および油量調整装置を提供することを、後述する本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題の解決を図るためになされたものである。すなわち、本発明に係るワークの油量調整方法は、ワーク内に保持されるオイルの量を調整するワークの油量調整方法であって、ワーク内にオイルを供給して行う試験運転の前後でワークの重量を測定する工程と、試験運転後のワークの重量測定値から試験運転前のワークの重量測定値を差し引いた値に基づき、ワークに対するオイルの加減量を調整する工程とを含むワークの油量調整方法において、ワークは複数の部品で構成され、複数の部品のうち少なくとも一の部品内におけるオイルの残留量を所定範囲内に管理する工程をさらに含む点をもって特徴付けられる。

【0008】

このように、本発明は、上記課題の発生要因として考えられる種々の要因、例えばオイル供給量精度やワーク重量の計測精度、ワーク搬送用パレット上に残留する油量のばらつき、あるいは、ワーク構成部品内の残留オイル量のばらつき等のうち、ワーク構成部品内の残留オイル量のばらつきに着目してなされたものである。すなわち、本発明は、上記要因の中でも特にワーク構成部品内の残留オイル量のばらつきが、当該部品を構成要素とするワークの内の油量のばらつきに最も大きく影響する、との本発明者による検証結果に基づき、これら複数のワーク構成部品のうち少なくとも一の部品内におけるオイルの残留量を所定範囲内に管理する点を新規な技術的特徴とするものである。

【0009】

よって、上記構成によれば、ワーク構成部品の内部に残留しているオイル量を常に所定範囲内に管理した状態で、当該部品がワークの組立て工程に供給される。そのため、ワーク内の油量のばらつきに影響を与える要因を減らして、当該ワーク内の油量を一定の範囲内に管理することができる。また、ワーク内の油量を一定に管理することでワークの品質、ひいてはこのワークをさらに構成部品とする組立て品の品質を確保することができる。

【0010】

また、上記オイル残留量の管理対象となるワーク構成部品にオイルを供給して試験運転を行った後、当該部品を所定姿勢で保持することでオイルの残留量を所定範囲内に管理するようにしてもよい。

【0011】

少なくとも一のワーク構成部品内におけるオイルの残留量を所定範囲内に管理する手段として、例えば当該部品内に残留するオイルを全て吸引等で除去する方法なども採り得るが、これはオイルの残留空間形状(言い換えると上記部品の内部空間形状)が単純な場合や空間容積が小さい場合に有効である。対して上記の如く一のワーク構成部品を所定姿勢で保持するようにすれば、その内部空間形状が複雑であるか否か等によらず、オイルを適度に部品外に排出して、常に一定量のオイルを部品内に残留させることができる。また、ワーク構成部品を単に同一姿勢に保持する簡易な作業だけでオイル残留量を一定に保つことができるため、設備投資の面でも好適である。

【0012】

この場合においては、保持状態において部品外へ抜ける(漏れ出す)オイルの量がなるべく小さくなるような保持姿勢を選択するのがよい。オイルの抜け量が大きいほど抜け量自体のばらつきも大きくなる可能性が高いためである。

【0013】

なお、ここでいう「所定姿勢で保持する」とは、何も一の保持姿勢を維持することのみを意味するものではなく、全ての部品に対して同一の姿勢履歴を採る限りにおいて、工程途中で保持姿勢が変化することを妨げない。例えば、上記部品を所定の搬送路を介してワークの組立て工程へ搬送する場合、搬送路上において全ての部品に対して同一の搬送姿勢を採るのであれば、当該姿勢が途中で変化するか否かは問わない。もちろん、所定姿勢で保持する工程をワークの組立て工程までに設けていれば、その後の搬送時姿勢は特に問題とはならない。

【0014】

また、前記課題の解決は、ワーク内に保持されるオイルの量を調整するためのワークの油量調整装置であって、ワーク内にオイルを供給して行う試験運転の前後でワークの重量を測定するワーク重量測定手段と、ワーク重量測定手段により測定された試験運転後のワークの重量測定値から試験運転前のワークの重量測定値を差し引いた値に基づき、ワークに対するオイルの加減量を調整するオイル加減量調整手段とを備えたワークの油量調整装置において、ワークは複数の部品で構成され、複数の部品のうち少なくとも一の部品内におけるオイルの残留量を所定範囲内に管理する残油量管理手段をさらに備えることを特徴とするワークの油量調整装置によっても達成される。

【発明の効果】

【0015】

以上のように、本発明に係る油量調整方法および油量調整装置によれば、ワーク内部の油量のばらつきを小さく抑えることができ、油量のばらつきに起因して生じる不具合を回避することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明に係る油量調整方法および油量調整装置の一実施形態を図面に基づき説明する。

【0017】

図1は、本発明の一実施形態に係るワークの油量調整装置の全体構成図を示している。同図における油量調整装置は、ワークW内に保持されるオイルの量を調整するための装置であって、ワークWを構成する複数の部品のうち一の部品P1、ここでは例えば、ワークWとしてのCVTユニットの構成部品となるバルブボデー内のオイルの残留量を所定範囲内に管理する残油量管理手段1と、残油量管理手段1により残留オイル量を管理された部品P1と他の部品P2等とからワークWのアッセンブリを行う組立て手段2と、ワークW内にオイルを供給してワークWの試験運転を行う試験運転機3と、この試験運転機3による試験運転の前後でワークWの重量を測定するワーク重量測定手段としての第1秤量手段4および第2秤量手段5と、第2秤量手段5により測定された試験運転後のワークWの重量測定値から第1秤量手段4により測定された試験運転前のワークWの重量測定値を差し引いた値に基づき、ワークWに対するオイルの加減量を調整するオイル加減量調整手段6とを備えている。なお、ここで、バルブボデー内の残留オイル量を残油量管理手段1により管理することとしたのは、CVTユニットを構成する複数の部品の中で、バルブボデー内部に残留するオイル量が最も多く、それゆえに当該部品内の残留オイル量の多寡がワークW内部の残油量のばらつきに最も影響を与える、との知見による。

【0018】

残油量管理手段1は、ワークWを構成する部品P1を所定姿勢で一定時間保持するためのものであって、例えば図2に示すように、コンベア8(ベルト、ローラ等その種類は問わない)により上流側から搬送されてきた部品P1を所定の姿勢で載置することのできる載置部9と、この載置部9を複数配置(例えば図2のように多段に配置)してなるワーク保持台10とを主に備える。載置部9の形状は、部品P1の種類に応じて、また、部品P1の保持姿勢に応じて適宜設定される。ここで、適当な保持姿勢は、部品P1の種類によっても異なるが、例えば本実施形態のようにCVTユニットのバルブボデーを残油量管理対象とする場合には、実際の最終組付け状態における姿勢に準じた姿勢、すなわち、バルブボデーの面広な部分を水平にした姿勢とするのがよい。これは、バルブボデーに関していえば、当該姿勢で所定時間保持した場合に、他の姿勢に比べて最も油の抜け(漏れ出し量)が少なかったとの実験結果による。なお、上流側のコンベア8から部品P1を受取って載置部9に載置する作業、あるいは、載置部9に所定時間保持された部品P1を下流側のコンベア8上へ供給する作業は人力、機械力の何れによっても構わないことはもちろんである。

【0019】

ワーク重量測定手段としての第1秤量手段4および第2秤量手段5は、ワークWの試験運転機3の上流側と下流側とにそれぞれ配置されている。この実施形態では、第1秤量手段4は、重量測定部とコンベア駆動部とを備え、秤量台となるコンベア11上に部品P1やP2などのアッセンブリ体としてのワークWが搬送されてくると、コンベア11の駆動を停止し、コンベア11上にあるオイル注入前のワークWの重量を測定できるようになっている。また、この実施形態のように、パレット12上に治具を介して載置した状態のワークWが搬送されてくる場合、当該個々のパレット12の重量を差し引いた値をワークWの重量値として後述するオイル加減量調整手段6へ伝達するように構成されている(図1を参照)。試験運転機3の下流側に配置される第2秤量手段5についても上述した第1秤量手段4と同様の構成を有し、試験運転後に内部からオイルを抜いた後でなお内部にある程度のオイルが残留した状態のワークWのオイルを含んだ重量を測定できるようになっている。

【0020】

オイル加減量調整手段6は、例えば図示は省略するが、ワークW内にオイルを注入し、あるいはワークW内からオイルを吸引除去するためのノズルと、ノズルを介してオイルをワークW内に供給しあるいはノズルを介してオイルを内部に吸引するための駆動ポンプと、この駆動ポンプとノズルによりオイル加減中のワークWの全重量を測定可能な重量測定部と、第1および第2秤量手段4,5から送られてきた重量測定値データの差に基づき供給すべきオイル量を算出し、該算出値と、上記重量測定部により測定されるワーク重量との差が零になるまでオイルの加減指令を駆動ポンプに送る制御部とを備える。なお、このうち、重量測定部は、第2秤量手段5と兼用することもできる。言い換えると、オイル加減調整を第2秤量手段5上で実施することも可能である。

【0021】

以上の構成を有する油量調整装置を用いたワークWの油量調整作業は、例えば下記の如く行われる。

【0022】

まず、ワークWを構成する部品P1(ここではバルブボデー)が、その動作確認のためにオイルを内部に供給した状態で試験運転に供された後、図2に示すコンベア8により、残油量管理手段1に供給される。そして、供給された部品P1を残油量管理手段1の載置部9上に所定の姿勢で載置し、所定時間保持することで、一定量のオイルが部品P1から漏れ出る。これにより、載置部9から取り出され、下流側のコンベア8上へと供給された部品P1内の残留オイル量は所定の範囲内、例えば残留オイル量の狙い値をW1として当該狙い値W1から所定幅(例えば狙い値W1の±10%以内)の範囲内に管理される。特に、この実施形態で部品P1として例示したバルブボデーのように、複雑かつ複数の油路を有する要素(部品P1)の場合、その保持姿勢によってもオイルの漏れ量が大きくばらつくが、上述の姿勢で保持することで、オイルの漏れ出しを最小にしてばらつきを抑えて、残留油量を高精度に管理することができる。

【0023】

このようにして残油量が管理された部品(バルブボデー)P1を他の部品P2等と共に組立て手段2へと送ることで、ワークWの組立てがなされる(図1を参照)。そして、組立てが完了したワークWは試験運転機3へと搬送され、ワークW内をオイルで満たした状態で試験運転機3による試験運転が行われる。この際、試験運転機3による試験運転の前後において、第1秤量手段4および第2秤量手段5によりワークWの内部に残留したオイルを含めた全重量が測定される。ここでは、予め個別に計測したパレット12の重量を各秤量手段4,5による計測値から差し引いた値が、ワークWの重量値としてオイル加減量調整手段6の制御部へと送られる。

【0024】

そして、オイル加減量調整手段6の重量測定部上にワークWが供給されると、前もって第2秤量手段5から送られてきた重量データW3から、同じく前もって第1秤量手段4から送られてきた重量データW2を差引いた値に基づき、制御部によりワークW内のオイルの加減量が調整される。具体的に、試験運転後におけるワークWの内部には、当該試験運転の前後を通じてワークW内に残留したオイル量、すなわち、上記重量データの差分W3−W2と、既述の残油量管理手段1にて所定範囲内に管理された部品P1内の残留オイル量(の狙い値)W1との総和(W3−W2)+W1の分のオイルが残留していると考えられる。従い、例えば図4に示すように、上記残留オイル量が、当該ワークWの出荷規格油量W4より小さければ、その差{(W3−W2)+W1}−W4の分だけオイルをワークW内に注入することで、ワークW内部の残留オイル量を許容範囲内に管理することができる。あるいは、図5に示すように、上記残留オイル量が、当該ワークWの出荷規格油量W4より大きければ、その差W4−{(W3−W2)+W1}の分だけオイルをワークW内から吸引除去することで、ワークW内部の残留オイル量を許容範囲内に管理することができる。

【0025】

なお、詳細は割愛するが、発明者らの行った実験結果によれば、部品P1の保持姿勢だけでなく保持時間も、部品P1ごとの残油量のばらつきに影響を与えることが分かっている。従って、オイルの漏れ出し量が最小となる保持姿勢を選択すると共に、当該姿勢を所定の時間(例えば0.5時間)保持することで、部品P1ごとの初期残油量のばらつきを小さく抑えて、より安定した油量管理を図ることができる。

【0026】

また、上記実施形態では、ワークWの一の構成部品P1内の残留油量を所定の範囲内に管理する手段として、ワーク保持台10に複数の載置部9を設け、この載置部9に部品P1を所定の姿勢でかつ所定時間保持する場合を例示したが、特にこの形態に限定されないことはもちろんである。上記のように、所定位置において所定の姿勢で所定時間保持する工程を含む場合以外であっても、部品P1の試験運転後、他の部品P2とのアッセンブリによりワークWを構成するまでの間における部品P1の姿勢が、何れの部品P1についても同一の履歴を辿るように構成されていればよい。具体的には、例えばライン稼動時において、バルブボデーなどの構成部品P1の試験運転後、構成部品P1を組立て手段2に搬送するためのシューターを設け、このシューターにおける構成部品P1の搬送姿勢を一定に維持することで、当該シューターが搬送手段として機能し、かつ残油量管理手段1としても機能する。このように構成することで、アッセンブリに供される段階の部品P1内の残留オイル量を所定の範囲内に管理することが可能となる。特に、上記構成は、非常に短時間で試験運転工程から組立て手段2へと構成部品P1を搬送することになるため、上記例示のバルブボデーなど、オイルをフルに充填した状態で試験運転を行う構成部品P1の場合に特に有効である。試験運転後の残油量は一定であり、かつ、非常に短時間の保持期間を経て次工程(組立て手段2)へと搬送されるため、オイルの漏れ量が少なく結果的に残油量が安定する。

【0027】

また、パレット12重量のばらつきもさらに考慮に入れて重量管理を行うようにしても構わない。厳密に言えば、パレット12ごとに重量のばらつきがあり、あるいは、ワークW内から自然に漏れ出たオイルがパレット12の表面に残存し、これによりパレット12重量が個々に異なる。そのため、この点を考慮して油量管理を行うようにすればよい。具体的には、ワーク未搭載時における個々のパレット12重量を計測しておき、かつ、予めオイル等のパレット表面に付着した異物重量分を計測値から一律に差し引く(補正する)ようにしても構わない。

【0028】

また、以上の説明では、ワーク構成部品としてバルブボデーを油量管理対象とした場合を例示したが、部品(あるいはサブアッシー)単位での試験運転をオイルを供給して行う限りにおいて、任意の1又は2以上のCVT構成部品を油量管理対象とすることができる。もちろん、ワークW自体もCVTに限る必要はなく、通常のトランスミッションをはじめ作動油等を内部に保持して動作する機械である限りにおいて、任意の製品を油量管理対象とすることができるはもちろんである。

【0029】

また、上記以外の本発明に係る事項についても、本発明の範囲内において他の具体的形態を採り得ることはもちろんである。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る油量調整装置の全体構成図である。

【図2】残油量管理手段の側面図である。

【図3】ワーク重量測定手段としての第1秤量手段および第2秤量手段の側面図である。

【図4】試験運転前後のワーク重量と、出荷規格油量を満たしたワーク重量との関係を示す概念図であって、オイル加減量調整手段によりオイル注入が必要な場合の重量関係を示す図である。

【図5】試験運転前後のワーク重量と、出荷規格油量を満たしたワーク重量との関係を示す概念図であって、オイル加減量調整手段によりオイル吸引による除去が必要な場合の重量関係を示す図である。

【符号の説明】

【0031】

1 残油量管理手段

2 組立て手段

3 試験運転機

4 第1秤量手段(ワーク重量測定手段)

5 第2秤量手段(ワーク重量測定手段)

6 オイル加減量調整手段

8 コンベア

9 載置部

10 ワーク保持台

11 コンベア

12 パレット

P1 ワーク構成部品(油量管理対象)

P2 ワーク構成部品

W ワーク

W1 油量管理対象となる部品内の残留オイル量(の狙い値)

W2 第1秤量手段によるワーク重量測定値

W3 第2秤量手段によるワーク重量測定値

W4 ワークの出荷規格油量

【特許請求の範囲】

【請求項1】

ワーク内に保持されるオイルの量を調整するワークの油量調整方法であって、前記ワーク内に前記オイルを供給して行う試験運転の前後で前記ワークの重量を測定する工程と、前記試験運転後の前記ワークの重量測定値から前記試験運転前の前記ワークの重量測定値を差し引いた値に基づき、前記ワークに対する前記オイルの加減量を調整する工程とを含むワークの油量調整方法において、

前記ワークは複数の部品で構成され、

前記複数の部品のうち少なくとも一の部品内における前記オイルの残留量を所定範囲内に管理する工程をさらに含むことを特徴とするワークの油量調整方法。

【請求項2】

前記一の部品に前記オイルを供給して試験運転を行った後、前記一の部品を所定姿勢で保持することで前記オイルの残留量を所定範囲内に管理する請求項1に記載の油量調整方法。

【請求項3】

ワーク内に保持されるオイルの量を調整するためのワークの油量調整装置であって、前記ワーク内に前記オイルを供給して行う試験運転の前後で前記ワークの重量を測定するワーク重量測定手段と、該ワーク重量測定手段により測定された前記試験運転後の前記ワークの重量測定値から前記試験運転前の前記ワークの重量測定値を差し引いた値に基づき、前記ワークに対する前記オイルの加減量を調整するオイル加減量調整手段とを備えたワークの油量調整装置において、

前記ワークは複数の部品で構成され、

前記複数の部品のうち少なくとも一の部品内における前記オイルの残留量を所定範囲内に管理する残油量管理手段をさらに備えることを特徴とするワークの油量調整装置。

【請求項1】

ワーク内に保持されるオイルの量を調整するワークの油量調整方法であって、前記ワーク内に前記オイルを供給して行う試験運転の前後で前記ワークの重量を測定する工程と、前記試験運転後の前記ワークの重量測定値から前記試験運転前の前記ワークの重量測定値を差し引いた値に基づき、前記ワークに対する前記オイルの加減量を調整する工程とを含むワークの油量調整方法において、

前記ワークは複数の部品で構成され、

前記複数の部品のうち少なくとも一の部品内における前記オイルの残留量を所定範囲内に管理する工程をさらに含むことを特徴とするワークの油量調整方法。

【請求項2】

前記一の部品に前記オイルを供給して試験運転を行った後、前記一の部品を所定姿勢で保持することで前記オイルの残留量を所定範囲内に管理する請求項1に記載の油量調整方法。

【請求項3】

ワーク内に保持されるオイルの量を調整するためのワークの油量調整装置であって、前記ワーク内に前記オイルを供給して行う試験運転の前後で前記ワークの重量を測定するワーク重量測定手段と、該ワーク重量測定手段により測定された前記試験運転後の前記ワークの重量測定値から前記試験運転前の前記ワークの重量測定値を差し引いた値に基づき、前記ワークに対する前記オイルの加減量を調整するオイル加減量調整手段とを備えたワークの油量調整装置において、

前記ワークは複数の部品で構成され、

前記複数の部品のうち少なくとも一の部品内における前記オイルの残留量を所定範囲内に管理する残油量管理手段をさらに備えることを特徴とするワークの油量調整装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−78547(P2010−78547A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−250004(P2008−250004)

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]